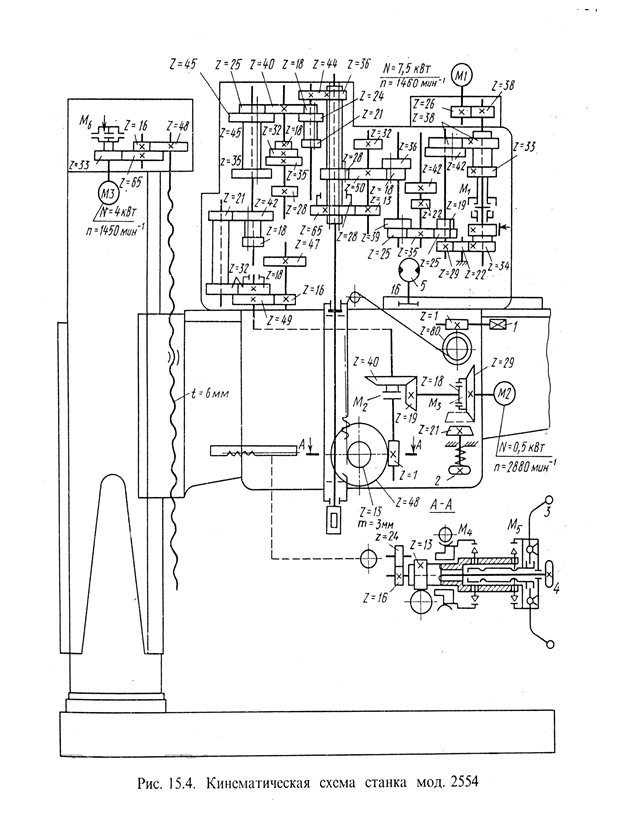

3.5 Кинематическая схема станка

Кинематическая схема станка представлена на рисунке 3.1

Рисунок 3.1 − Кинематическая схема станка

3.6 Данные для расчета и настройки станка

операция сверления Ø6,5

операция рассверливания Ø12,5h24

глубина отверстия l=10мм

материал ст45

материал режущего инструмента Р6М5

обороты двигателя

подача

3.7 Контрольные вопросы

1. Назовите основные компоновки вертикально-сверлильных станков и их характерные особенности?

1

– основание; 2 – стол; 3 – колонна; 4 –

шпиндель; 5 – штурвал механизма

вертикального перемещения шпинделя; 6

– коробка скоростей и подач; 7 – рукоятка

переключения скоростей; 8 – пульт

управления; 9 – выключатель электропитания;10

– выключатель подачи охлаждения

жидкости; 11 – рукоятка переключения

подач; 12 – кулачок для настройки глубины

нарезаемой резьбы; 13 – лимб для отсчета

глубины обработки;14 – кулачок для

настройки глубины обработки.

2. Как осуществляется работа механизма включения механических вертикальных подач?

Включение и отключение вертикальной подачи шпинделя производится с помощью муфты.

3. Каким образом устанавливаются концевые режущие инструменты в шпиндель станка и как передается крутящий момент?

Режущий инструмент в зависимости от формы его хвостовика закрепляется в конусном отверстии шпинделя станка непосредственно или с помощью переходных втулок или в патроне. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится вертикальная установка стола или шпиндельной бабки. Благодаря передвижным блокам коробка скоростей получает и передает шпинделю 12 различных скоростей вращения

4. Что понимается под кинематикой станка? Порядок составления уравнения кинематического баланса?

Формообразующая

часть кинематики состоит из трех

кинематических групп: движения резания

Фv (В1), движения подачи Фs(П2) и движения

деления Д(В3).

5. Понятие о передаточном отношении. Примеры ускоряющих и замедляющих зубчатых передач.

Если в механизме передаточное отношение больше единицы, то угловая скорость ведущего колеса больше, чем ведомого, и такой механизм называется редуктором. В противном случае механизм называется мультипликатором. Редукторы в машиностроении применяются в большинстве случаев из-за необходимости уменьшения скоростей движения исполнительных органов машин и увеличения на них усилий. Мультипликаторы применяются реже и не являются силовыми устройствами.

6. Укажите внутренние и внешние кинематические связи групп движений.

Кинематическая связь, обеспечивающая создание траектории исполнительного движения, называется внутренней связью. Кинематическая связь между источником движения и внутренней связью является внешней связью

3.8 Заключение

В

результате проделанной лабораторной

работы мы изучили расположение органов

управления станка 2Н125, овладели

практическими приемами настройки и

работы на данном станке.

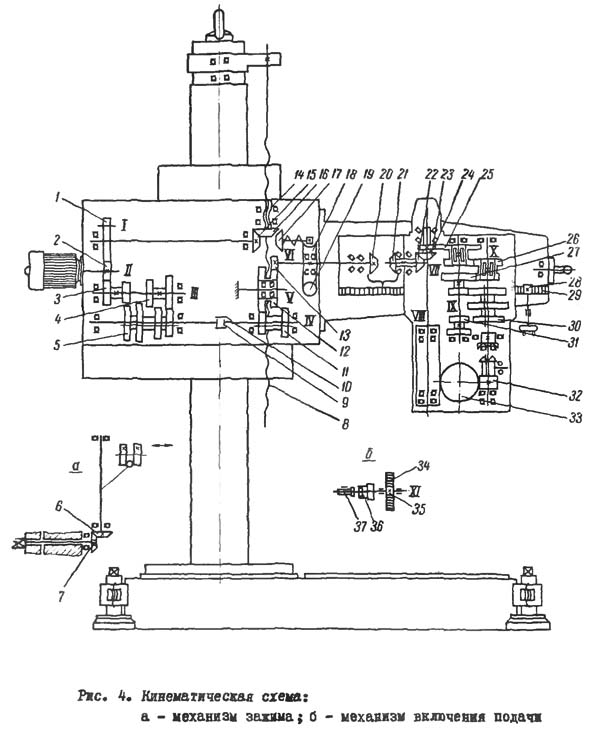

Лабораторная работа №4 Наладка и настройка зубострогального станка модели 5т23в для нарезания прямозубых конических колес

4.1 Задание

1 Ознакомиться с особенностями конической передачи и геометрическими параметрами прямозубого конического колеса.

2. Ознакомиться с назначением, принципом работы, структурной и кинематической схемами станка, его основными узлами и органами управления.

3. Настроить и наладить станок на нарезание прямозубого конического колеса согласно данным варианта задания.

4.2 Цель работы

Изучить устройство, кинематику и технологические возможности зубострогального полуавтомата модели 5Т23В и овладеть практическими приёмами его настройки.

4.3 Общие методические указания

Зубострогальный

станок модели 5Т23В предназначен для

нарезания конических зубчатых колёс с

прямым зубом двумя резцами методом

обкатки. Станок обеспечивает нарезание

колес 6/7-й степени точности. Повышенная

точность обеспечивается применением

в конечных звеньях кинематических цепей

высокоточных червячных передач с большим

передаточным отношением.

Повышенная

точность обеспечивается применением

в конечных звеньях кинематических цепей

высокоточных червячных передач с большим

передаточным отношением.

4.4 Технические характеристики станка

Максимальный диаметр обрабатываемого колеса, мм 125

Максимальный внешний окружной модуль, мм 1,5

Максимальное внешнее конусное расстояние, мм 69

Максимальная ширина зубчатого венца, мм 12

Минимальный угол делительного конуса, градусы 5

Число зубьев изделия 12 – 100

Диаметр конусного отверстия шпинделя бабки изделия, мм 31,267

Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм 30 – 140

Максимальное смешение стола, мм ± 5

Тип зубострогальных резцов 1

Частота

двойных ходов ползунов, дв. ход /мин

210 – 660

ход /мин

210 – 660

Угловая скорость подачи обкаткой, град /с 0,2 – 6,0

Цикл обработки одного зуба, с 58

Мощность главного двигателя ,кВт 1,1

Габаритные размеры полуавтомата с отдельно расположенными агрегатами, мм, не более 1620 x 1050 x 1415

Вес полуавтомата, кг, не более 2 800

Кинематическая схема сверлильного станка 2Н118. Конструктивные особенности и технологические возможности расточных и сверлильных станков с ЧПУ

представлена кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал / вращается от электродвигателя 38 через передачу 7-2. Движение валу // сообщает одна из трех пар зубчатых колес 3 – 4, 5 – 6 и 7 – 8. Дальнейшее вращение передается одной из кинематических цепей 9-10, 8-11 или 12-13. Конечный вал /// коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю V/.

Движение валу // сообщает одна из трех пар зубчатых колес 3 – 4, 5 – 6 и 7 – 8. Дальнейшее вращение передается одной из кинематических цепей 9-10, 8-11 или 12-13. Конечный вал /// коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю V/.

Станки для вертикального сверления

Вертикально-сверлильные станки отличаются своим качеством и высоким уровнем производительности. Их основное предназначение – создание отверстий в металлических изделиях, диаметр которых не превышает 75 мм. Доступны и такие дополнительные возможности, как рассверливание, нарезка резьбы, развертывание или зенкерование.

Станок вертикально-сверлильный состоит из нескольких элементов, взаимодействующих между собой. Узлы монтируются на станине, а обрабатываемые детали крепятся к подъемному столу, который, в свою очередь, передвигают вверх или вниз. Каждый станок оснащен электродвигателем, именно он приводит в движение весь вертикальный механизм. Шпиндель можно перемещать как в автоматическом, так и в ручном режиме.

Компания Metaltool гарантирует качество станков вертикально-сверлильных, сотрудничая только с проверенными партнерами из стран Европы и Азии.

Сверлильный станок Jet GHD-22

Сверлильный станок Jet GHD-22 – это вертикальный редукторный станок, который чаще всего используется для сверления сквозных и глухих отверстий, развертки и расточки отверстий, нарезания резьбы и зенкерования.

Сверлильный станок Jet GHD-22 работает с минимальным уровнем вибрации и шума, что стало возможным за счет скошенных зубьев на шестернях станка. Устойчивая массивная конструкция станка выполнена из чугуна и дополнена вертикальной толстостенной стойкой, которая обеспечивает высокий уровень устойчивости и надежность при сверлении.

Сверлильный станок Jet GHD-22 – особенности конструкции:

– Оборудован прецизионным опорным столом

– Рабочий стол станка перемещается по высоте зубчатой штангой с пазами т-формы

– Сверлильный станок Jet GHD-22 позволяет нарезать резьбу левым и правым вращением

– Оснащен конусом шпинделя с быстрозажимной системой

– Сверлильный патрон защищен концевым выключателем

– Сверлильный станок Jet укомплектован инструментами, предназначенными для обслуживания станка

– Оборудован устройством для подвода СОЖ.

Сверлильный станок Jet GHD-22 – технические особенности:

– Количество скоростей вращения: 8

– Доступное число оборотов: 75-3150 оборотов/минуту

– Ход пиноли: 150 миллиметров

– Параметры быстрозажимного патрона: 1-16 миллиметров

– Оправка патрона: МК-3/В16

– Тип двигателя: электродвигатель

– Мощность двигателя: 2100 Вт

– Максимально возможный диаметр просверленного отверстия: 30 миллиметров

– Параметры рабочей поверхности станка: 405х505 миллиметров

– Максимально доступное расстояние от шпинделя до рабочей поверхности: 910 миллиметров

– Пазы стола: 2 Т-образных

– Диаметр пазов: 16 миллиметров

– Потребляемая станком мощность: 2,1 кВт (S6 40%)

– Выходная мощность: 1,1 кВт (S1 100%).

Классификация сверлильных станков

Сверлильный станок представляет из себя агрегат для сверления и обработки отверстий. Данные станки используют для сверления, зенкерования, нарезания резьбы и других видов обработки внутренних частей изделия. Основными инструментами, используемыми в сверлильных станках, являются сверла, метчики, зенкера и некоторые другие виды резцов.

Основными инструментами, используемыми в сверлильных станках, являются сверла, метчики, зенкера и некоторые другие виды резцов.

Основным принципом работы сверлильного оборудования является вращение инструмента и его поступательное движение по заданной оси. В зависимости от конструктивных особенностей сверлильных станков, их можно подразделить на несколько классов: вертикально сверлильные, горизонтально сверлильные, многошпиндельные, центровальные и расточные. Также сверлильные станки подразделяются в зависимости от обрабатываемого материала. Существуют станки для сверления и обработки камня, металла, дерева, пластмассы, стекла и т.д.

Наибольшее распространение получили вертикально сверлильные станки. Отличительной особенностью данной группы станков является то, что шпиндель с режущим инструментом располагается вертикально, а заготовка закрепляется на столе станка.

Выравнивание и совмещение инструмента с деталью производится перемещением детали на рабочем столе. Вертикально сверлильные станки используются для сверления и обработки деталей, имеющих не большие размеры. В основном широко используются в цехах осуществляющих ремонт оборудования или при производстве продукции небольшими партиями.

В основном широко используются в цехах осуществляющих ремонт оборудования или при производстве продукции небольшими партиями.

Для обработки деталей, имеющих большие габаритные размеры, применяются горизонтально сверлильные станки. В таких станках деталь закрепляется неподвижно, а совмещение обрабатываемых отверстий производится путем перемещения шпинделя с инструментом. Горизонтально сверлильные станки применяют для сверления и обработки отверстий, имеющих большую глубину.

Многошпиндельные сверлильные станки применяют для обработки деталей с большим количеством отверстий. Обработка отверстий производится одновременно. Существую многошпиндельные станки с неподвижными шпинделями и станки с переставными шпинделями.

Центровальные станки предназначаются для обработки и сверления центральных отверстий в торцевых частях деталей. Данные станки оснащаются резцами для отрезания части деталей пред производством центрования.

Для выполнения нескольких операций выпускают сверлильные станки, способные осуществлять операции по сверлению, фрезерованию, отрезанию. Это так называемые комбинированные или агрегатные станки, к ним относятся сверлильно-отрезные, сверлильно-расточные, сверлильно-фрезеровочные и другие. Автоматизация и программирования современного сверлильного станка, позволяет значительно снизить время и затраты на обработку отверстий деталей, а также повысить качество работ.

Это так называемые комбинированные или агрегатные станки, к ним относятся сверлильно-отрезные, сверлильно-расточные, сверлильно-фрезеровочные и другие. Автоматизация и программирования современного сверлильного станка, позволяет значительно снизить время и затраты на обработку отверстий деталей, а также повысить качество работ.

В конструкции станка может присутствовать устройство для подачи охлаждающей жидкости на обрабатываемую поверхность. Такие приспособления устанавливаются на сверлильных станках при обработке твердых материалов, это делается во избежание перегрева и повреждения инструмента.

Основными техническими характеристиками сверлильного станка являются мощность станка, максимальный размер сверления, ход шпинделя или максимальная глубина отверстия, габариты рабочего стола, максимальный размер заготовки, конус шпинделя, частота вращения, габариты и масса всего станка.

Конструктивные особенности и технологические возможности расточных и сверлильных станков с ЧПУ

Расточные станки с ЧПУ можно разделить на две основные группы, каждая из которых характеризуется расположением шпинделя: горизонтальным и вертикальным.

Горизонтально-расточные станки с ЧПУ имеют рабочий стол с вертикальной осью поворота, фиксирующийся, как минимум, в четырех положениях под углом 90° от технологических команд управляющей программы. Иногда поворот стола выступает в роли четвертой управляемой координаты.

От станков с ручным управлением станки с ЧПУ заимствовали в качестве дополнительной управляемой координаты перемещение выдвижного (расточного) шпинделя. Этот шпиндель размещается в полом шпинделе и может по командам от программы, а также в режиме ручного управления выдвигаться из полого шпинделя на довольно значительную величину, превышающую обычно половину ширину стола.

Таким образом, горизонтально-расточные станки имеют от трех до пяти управляемых координат. Кроме автоматизации рабочих перемещений в станках автоматизировано изменение скоростей шпинделя и подач рабочих органов, зажим и разжим рабочих органов после позиционирования и перед осуществлением перемещения, включение и выключение охлаждения. Вне автоматизации остается только смена инструмента.

Вспомогательные инструменты в комплекте с режущими устанавливают в конические отверстие выдвижного шпинделя. Оно имеет конус 7/24 по ГОСТ 15945-70, обозначенный условными номерами 40, 45, 50. На торце выдвижного шпинделя имеются две шпонки, передающие крутящий момент.

В выдвижной шпиндель встроен механизм крепления инструмента, который должен осуществить осевую затяжку за специальные органы захвата хвостовика вспомогательного инструмента.

Столы станков имеют прямоугольную форму в плане, малая и большая стороны прямоугольника близки по величине друг к другу. В продольном направлении стол имеет Т-образные пазы, в центре – точное отверстие. По центральному пазу, который является базовым, и отверстию следует устанавливать крепежные приспособления и проверять точность станка, в частности, совмещение оси шпинделя с центром поворота стола при выходе рабочих органов по оси X в определенную координату. Материал стола – высокопрочный чугун.

Совершенствование расточных станков идет по пути создания условий для высокопроизводительной обработки. По сравнению с универсальными станки с ЧПУ имеют большие мощность, жесткость и виброустойчивость. Направляющие исполнительных устройств делают комбинированными: по основным поверхностям они являются направляющими скольжения, а по боковым поверхностям – направляющими качения (см. рис. 48, а). В приводах подач используют двигатели постоянного тока, в том числе высокомоментные. Преобразование вращательного движения двигателей в поступательное рабочих органов реализуется за счет винтовых пар качения, на некоторых станках применяют передачи червяк – рейка качения и гидростатические винтовые передачи.

По сравнению с универсальными станки с ЧПУ имеют большие мощность, жесткость и виброустойчивость. Направляющие исполнительных устройств делают комбинированными: по основным поверхностям они являются направляющими скольжения, а по боковым поверхностям – направляющими качения (см. рис. 48, а). В приводах подач используют двигатели постоянного тока, в том числе высокомоментные. Преобразование вращательного движения двигателей в поступательное рабочих органов реализуется за счет винтовых пар качения, на некоторых станках применяют передачи червяк – рейка качения и гидростатические винтовые передачи.

Расточные станки с вертикальной осью шпинделя (табл. 44) в значительной степени повторяют компоновки бесконсольных координатно-расточных станков. Они имеют три управляемые координаты, инструмент и закрепленная на столе заготовка перемещаются друг относительно друга по трем взаимно перпендикулярным направлениям. Столы вертикально-расточных станков имеют прямоугольную форму, длина значительно превосходит ширину.

На расточных станках выполняют фрезерование плоскостей и пазов, сверление и зенкерование отверстий, растачивание отверстий, подрезание торцов, нарезание резьб метчиками.

На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки (планки, плиты, фланцы, рычаги и др.), на горизонтально-расточных – корпусные детали. Для обработки заготовки с разных сторон на станках с вертикальным шпинделем необходимо иметь различные ее установы. Обработку с четырех боковых сторон на горизонтально-расточном станке можно выполнять при одной установке заготовки, осуществляя поворот стола.

Сверлильные станки с ЧПУ изготавливают в двух исполнениях: вертикально-сверлильные (табл. 45) и радиально-сверлильные. Они способны выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, легкое фрезерование и т.д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками, автоматизация позиционирования и работы вдоль оси Z позволяют осуществлять производительную координатную обработку деталей типа крышек, фланцев, панелей, планок и других без предварительной разметки и применения кондукторов. Современные сверлильные станки с ЧПУ имеют большие диапазоны подач и частот вращения шпинделей, которые обеспечивают возможность выбора оптимальных режимов резания при обработке деталей из черных и цветных металлов.

Современные сверлильные станки с ЧПУ имеют большие диапазоны подач и частот вращения шпинделей, которые обеспечивают возможность выбора оптимальных режимов резания при обработке деталей из черных и цветных металлов.

Недостатками сверлильных станков с ЧПУ являются пониженная жесткость шпиндельной группы при использовании револьверной головки, ограниченное число инструментов в этом варианте исполнения, невозможность выполнять фрезерные и высокоточные расточные работы.

Кинематическая схема сверлильного станка:

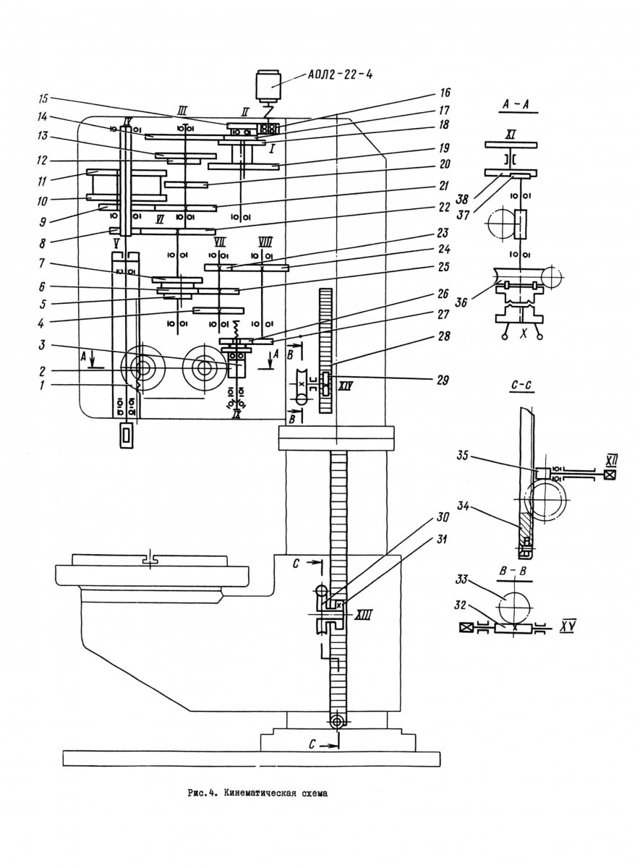

На рис. 89 представлена кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал / вращается от электродвигателя 38 через передачу 7-2. Движение валу // сообщает одна из трех пар зубчатых колес 3 – 4, 5 – 6 и 7 – 8. Дальнейшее вращение передается одной из кинематических цепей 9-10, 8-11 или 12-13. Конечный вал /// коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю V/.

В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 – 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Кинематическая схема вертикально-сверлильного станка 2Н118

Рис. 89 Кинематическая схема станка мод. 2Н118.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемешается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14-15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 – 17, 18 – 19, 20-21 и далее валу VII одна из двух передач 22 – 23 или 21 -24. Зубчатая передача 25 – 26. и червячная пара 27 – 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31-32 и реечную 33 – 34 пары. Вертикальное перемещение стола производится также поворотом рукояти через коническую 36 – 35 и винтовую 37 пары.

Вертикальное перемещение стола производится также поворотом рукояти через коническую 36 – 35 и винтовую 37 пары.

Техническая спецификация станка Единицы измерения 2Н118

Год выпуска 1988

Состояние станка рабочий, демонтирован

Наибольший диаметр сверления ММ 18

Частота вращения шпинделя об/мин 70х2800Мощность КВТ 1,5

Масса станка КГ 450

Содержание: Бурение и сопутствующие операцииБурение Этот процесс заключается в подаче вращающегося режущего инструмента (сверла) вдоль его оси вращения в неподвижный ВЭУ (рис. 3.15). Скорость осевой подачи обычно очень мала по сравнению с окружной скоростью v. Сверление считается черновой операцией, и поэтому точность и чистота поверхности при сверлении, как правило, не имеют большого значения. Если требуется высокая точность и хорошая отделка, сверление должно сопровождаться какой-либо другой операцией, такой как развертывание, растачивание или шлифование. Этот процесс заключается в подаче вращающегося режущего инструмента (сверла) вдоль его оси вращения в неподвижный ВЭУ (рис. 3.15). Скорость осевой подачи обычно очень мала по сравнению с окружной скоростью v. Сверление считается черновой операцией, и поэтому точность и чистота поверхности при сверлении, как правило, не имеют большого значения. Если требуется высокая точность и хорошая отделка, сверление должно сопровождаться какой-либо другой операцией, такой как развертывание, растачивание или шлифование. Наиболее часто используемым инструментом для сверления является спиральное сверло диаметром от 0,25 до 80 мм. Стандартное спиральное сверло (рис. 3.16) характеризуется геометрией, в которой нормальный передний угол и скорость режущей кромки зависят от их расстояния от центра сверла. Согласно терминологии спирального сверла, показанной на рис. 3.17, угол наклона спирального сверла эквивалентен переднему углу других режущих инструментов. Стандартный угол наклона спирали составляет 30°, что вместе с углом при вершине 118° подходит для сверления стали и чугуна (Cl) (рис. РИСУНОК 3.15 Операция сверления. РИСУНОК 3.16 Терминология стандартного точечного спирального сверла. РИСУНОК 3.17 Спиральные сверла с разными углами подъема спирали: (а) стандартные, (б) медленные, (в) быстрые. РИСУНОК 3.18 Основные параметры обработки при сверлении. Буровые операции Связанные со сверлением или альтернативные операции, такие как колонковое сверление, центровое сверление, зенкерование, зенкерование, точечная обработка, развертывание, нарезание резьбы и другие операции, также могут выполняться на сверлильных станках, как показано на рис. РИСУНОК 3.19 Бурение и сопутствующие бурению операции. инструмент (сверло, зенковка, развертка, метчик и т. д.) удерживается в задней бабке, а заготовка удерживается и вращается патроном (рис. 3.20). Самый важный буровой союзник процессов выглядят следующим образом:

РИСУНОК 3.20 Сверление и сопутствующие сверлению операции, выполняемые на токарном станке с двигателем: (а) сверление и (б) зенкерование. РИСУНОК 3.21 (a) Зенковка, (b) Зенковка и (c) Операции точечной торцовки. выполнять этот процесс после колонкового бурения, его можно выполнять и после бурения. В зависимости от диаметра отверстия следует предусмотреть припуск на развертывание от 40 до 400 мкм. Для разверток из быстрорежущей стали и в зависимости от материала WP используются низкие скорости резания от 2 до 20 м/мин и малые подачи от 0,1 до 1 мм/об.

Сверлильные станки общего назначенияМашины буровые общего назначения классифицируются как:

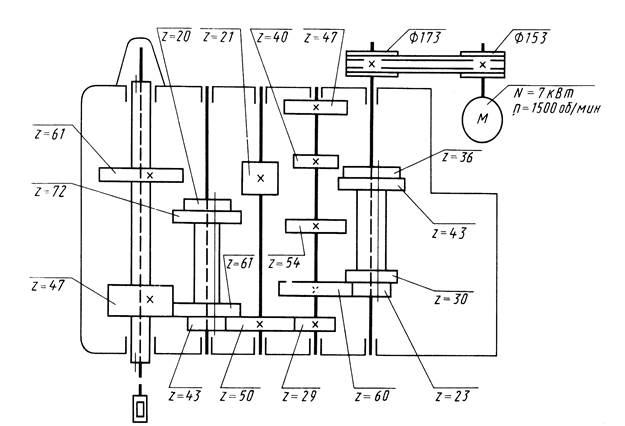

Наибольшее распространение в общем машиностроении получили вертикально-сверлильные станки и радиально-сверлильные станки. Настольные чувствительные сверлильные станкиДанные сверлильные станки предназначены для обработки отверстий малого диаметра 0,25-12 мм. Ручная подача характеризует эти машины, поэтому их называют «чувствительными». Высокие скорости типичны для чувствительных сверлильных станков настольного типа. Вертикальные сверлильные станкиЭти станки используются для обработки отверстий диаметром до 50 мм в относительно небольших работах. На рис. 3.22 показан типичный сверлильный станок. У них широкий РИСУНОК 3.22 Типичный вертикальный сверлильный станок. диапазон скоростей шпинделя и подач. Поэтому их применяют не только для сверления из твердого материала, но и для колонкового бурения, развертывания и нарезания резьбы. На рис. 3.23 показана схема зубчатой передачи машины. Режущие движения. Как показано на схеме зубчатой передачи (рис. 3.23), уравнения кинематической цепи для максимальной скорости шпинделя и подачи задаются как и Вспомогательные движения. РИСУНОК 3.23 Кинематическая схема вертикального сверлильного станка. Радиально-сверлильные станки Эти станки специально разработаны для сверления, зенкерования, зенкования, развертывания и нарезания резьбы в тяжелых и громоздких WP, которые неудобно или невозможно обрабатывать на вертикально-сверлильных станках. Они подходят для многоинструментальной обработки в индивидуальном и серийном производстве. Радиально-сверлильные станки (рис. 3.24) отличаются от вертикально-сверлильных станков тем, что ось шпинделя выполнена совмещенной с осью обрабатываемого отверстия путем перемещения шпинделя в системе полярных координат к отверстию при неподвижной работе.

Соответственно инструмент располагается в любой необходимой точке на стационарном РМ, который устанавливается либо на съемный стол (6), либо непосредственно на основание (1). После выполнения задач маневрирования радиальным рычагом и шпиндельной головкой они удерживаются в положении 9.0010 РИСУНОК 3.24 Типовой радиально-сверлильный станок. с помощью механических зажимных устройств. Схема зубчатой передачи шпинделя радиально-сверлильного станка очень похожа на схему вертикально-сверлильного станка. Многошпиндельные сверлильные станки Используются в основном в серийном производстве для обработки РД, требующих одновременного сверления, развертывания и нарезания резьбы большого количества отверстий в разных плоскостях РД. а. Многошпиндельные сверлильные станки Gang. Шпиндели (2-6) расположены в ряд, и каждый шпиндель приводится в движение собственным двигателем. Бригадный станок фактически представляет собой несколько вертикально-сверлильных станков, имеющих общую базу и единый рабочий стол (рис. 3.25). Они используются для последовательной обработки разных отверстий в одном рабочем столе или для обработки одного отверстия разными режущими инструментами. б. Многошпиндельные вертикально-сверлильные станки с регулируемым центром. Отличаются от станков группового типа тем, что имеют общий привод для всех рабочих шпинделей. Шпиндели регулируются в шпиндельной головке для сверления отверстий разного диаметра в произвольных местах на поверхности ДП (рис. РИСУНОК 3.25 Многошпиндельный многошпиндельный сверлильный станок. с. Станки многошпиндельные сверлильные агрегатные. Они широко используются в массовом производстве. Они, как правило, строятся в основном из типовых узлов. Такие станки предназначены для обработки определенной детали, удерживаемой в приспособлении, и часто встраиваются в автоматический трансферный станок (рис. 3.27). Горизонтально-сверлильные станки для глубокого сверленияТакие станки, как правило, оснащены мощными насосами, подающими СОЖ под высоким давлением либо через полый буровой инструмент, либо через зазор между буровой штангой и обрабатываемым отверстием. Смазочно-охлаждающая жидкость вымывает стружку, образующуюся при сверлении. При глубоком сверлении заготовка вращается патроном и поддерживается люнетом, в то время как сверло подается в осевом направлении. Этот процесс уменьшает величину отклонения сверла от центра просверленного отверстия. Принадлежности для крепления инструмента к сверлильным станкамСпиральные сверла бывают с прямым хвостовиком (для малых размеров) или с коническим хвостовиком (для средних и больших размеров). Используется самоцентрирующийся трехкулачковый сверлильный патрон (рис. 3.28) РИСУНОК 3.26 Многошпиндельный сверлильный станок. РИСУНОК 3.27 Многошпиндельный сверлильный станок блочного типа. РИСУНОК 3.28 Трехкулачковый сверлильный патрон. для крепления небольших сверл (до 15 мм) с прямыми хвостовиками. Вращение патронного ключа с конической шестерней (1) закрывает или открывает кулачки (2). Сам патрон оснащен хвостовиком с конусом Морзе, который входит в гнездо шпинделя. Конические втулки (рис. 3.29)а) служат для удержания инструментов с коническими хвостовиками в гнезде шпинделя (рис. Прилежащий угол конуса Морзе находится в диапазоне 3°. Если две сопрягаемые конические поверхности чистые и в хорошем состоянии, такого небольшого конуса достаточно, чтобы обеспечить фрикционный привод между двумя поверхностями. На конце конического хвостовика инструмента или конического хвостовика втулки обрабатываются две лыски, оставляя хвостовик. Хвостовик предназначен для извлечения инструмента из гнезда шпинделя с помощью выколотки, как показано на рис. 3.29.в. Когда режущий инструмент имеет конус Морзе меньше, чем у гнезда шпинделя, разница компенсируется использованием одной или двух конических втулок (рис. 3.29d). Если одно отверстие должно быть обработано последовательно несколькими инструментами за одну операцию, быстросменные патроны используются для сокращения времени обработки на действующих сверлильных станках. Они позволяют быстро менять инструменты, не останавливая станок. РИСУНОК 3.29 Удержание сверл в гнезде шпинделя или втулках и выталкивание из гнезда или втулки, (a) коническая втулка, (b) гнездо шпинделя, (c) выталкивание и (d) удерживание различными втулками. ТАБЛИЦА 3.2 Размеры конуса Морзе

Быстросменный патрон для инструментов с коническим хвостовиком показан на рис. 3.30. Корпус (1) имеет конический хвостовик, вставленный в шпиндель станка. Скользящее кольцо (2) может быть поднято (для освобождения) или опущено (для зажима). Патрон предохранительный (рис. 3.31) применяется для нарезания резьбы глухих отверстий на станках с реверсивным устройством. Трудно рассчитать время разворота в нужный момент; если предохранительный патрон не используется, метчик может удариться о дно отверстия и сломаться. Патрон с предохранительным метчиком фиксируется в шпинделе станка коническим хвостовиком центрального вала (4). Элемент сцепления (2) закреплен шпонкой на валу (4), а второй элемент сцепления (3) свободно установлен на валу 4. Оба элемента удерживаются в зацеплении под действием пружины (1). Сжатие пружины регулируется гайкой (6). Вращение передается втулке (5) через элемент сцепления (3). Когда фактический крутящий момент превышает заданное значение, элемент сцепления (2) начинает проскальзывать, метчик перестает вращаться, а шпиндель реверсируется. Зажимные приспособления, используемые на сверлильных станкахТип используемого удерживающего устройства зависит от формы и размера рабочего стола, требуемой точности и производительности. Следует подчеркнуть, что работа РИСУНОК 3.30 Быстросменный патрон. при сверлении ни в коем случае нельзя держать руками. Высокий крутящий момент передается вращающимся сверлом, особенно когда сверло пробивает донную поверхность, что может вырвать работу из руки. Полученные травмы могут варьироваться от небольшого пореза руки до потери пальца. Как правило, работа на сверлильном станке выполняется путем зажима на рабочем столе, в тисках или, в случае массового производства, на сверлильном станке. Стандартное оборудование любой мастерской включает в себя тиски и набор зажимов, шпилек, болтов, гаек и набивки, которые просты и недороги. Тиски не точно фиксируют заготовку и не позволяют удерживать режущие инструменты на одной линии. Небольшой рабочий стол можно удерживать в тисках, в то время как более крупные изделия и листовой металл лучше всего закреплять на поверхности рабочего стола, которая снабжена стандартными Т-образными пазами для зажима. Сверлильные кондукторы — это специальные приспособления, предназначенные для удержания определенного WP и направления режущего инструмента. Кондукторы позволяют выполнять работу без предварительной выкладки WP. Таким образом, бурение с использованием кондукторов является более точным и быстрым, чем стандартные методы. Однако для оправдания дополнительных затрат на оборудование требуется большее количество WP. Кондукторы снабжены кондукторными втулками, чтобы гарантировать, что отверстие будет обработано в правильном месте. Кондукторные втулки относятся к запрессовочным втулкам кондукторных, используемых в мелкосерийном производстве для обработки отверстий одним инструментом. Скользящие возобновляемые втулки используются для массового производства. Втулки изготовлены из закаленных сталей для обеспечения РИСУНОК 3.31 Безопасный патрон для метчика. необходимая твердость для сопротивления износу. Кондукторы обычно изготавливаются на координатно-расточных станках. Согласно рисунку 3.32 кондуктор пластины (2) устанавливается на поверхность РД (l), где должны быть просверлены отверстия. WP зажимается под шаблоном пластины с помощью винты(3). На рис. 3.33 показано приспособление, используемое для сверления трех отверстий в тонкостенных компонентах. Запрессовываемые втулки сверла запрессовываются в отдельную верхнюю пластину, которая привинчивается и привинчивается к корпусу шаблона и опорной пластине. Опорный шаблон, используемый для выполнения восьми отверстий (вверху и внизу) во фланцах цилиндрического компонента, показан на рис. 3.34. Соответственно, зажатие достигается за счет накидной гайки. Ранее просверленные отверстия располагаются с помощью подпружиненного установочного штифта в основании шаблона, что позволяет просверливать отверстия на одной линии. На рис. 3.35 показана конструкция кондуктора, которая позволяет просверливать отверстие под углом к центральной линии компонента. Специальная втулка сверла используется для максимально близкого приближения сверла к детали. РИСУНОК 3.33 Сверлильный шаблон для тонкой пластины. (Из Mott, L. C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.32 Простое приспособление для пластин. РИСУНОК 3.34 Опорный кондуктор для сверления отверстий во фланцевых цилиндрических WP. (Из Mott, L.C., Engineering Drawing and Construction , Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.35 Кондуктор для углового сверления. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.36 Перевернутая опорная стойка. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. РИСУНОК 3.37 Индексный сверлильный шаблон. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) | |||||||||||||||

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Подача статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. |

3.19. Соответственно основные и подающие движения такие же, как и при сверлении; то есть сверло вращается, пока оно подается в стационарный WP. В этих процессах форма и геометрия инструмента зависят от выполняемого процесса обработки. Те же операции можно выполнять и на некоторых других машинах, удерживая инструмент неподвижно и вращая заготовку. Самый общий пример — выполнение этих процессов на центральном токарном станке, в котором

3.19. Соответственно основные и подающие движения такие же, как и при сверлении; то есть сверло вращается, пока оно подается в стационарный WP. В этих процессах форма и геометрия инструмента зависят от выполняемого процесса обработки. Те же операции можно выполнять и на некоторых других машинах, удерживая инструмент неподвижно и вращая заготовку. Самый общий пример — выполнение этих процессов на центральном токарном станке, в котором Аналогичные допуски следует учитывать как для развертывания, так и для колонкового бурения. Корончатые сверла имеют три или четыре канавки; они не имеют ребра или долота и, следовательно, обеспечивают лучшее направление в отверстие, чем обычные спиральные сверла, которые обеспечивают лучшую и более точную работу (третий и четвертый классы точности). Колонковое сверление является более производительной операцией, чем сверление, так как при одинаковых скоростях резания применяемые подачи могут быть в два-три раза больше. Рекомендуется по возможности увеличивать отверстия корончатыми сверлами вместо сверления большим сверлом. Этот процесс намного эффективнее, чем сверление отверстий большого диаметра одним сверлом.

Аналогичные допуски следует учитывать как для развертывания, так и для колонкового бурения. Корончатые сверла имеют три или четыре канавки; они не имеют ребра или долота и, следовательно, обеспечивают лучшее направление в отверстие, чем обычные спиральные сверла, которые обеспечивают лучшую и более точную работу (третий и четвертый классы точности). Колонковое сверление является более производительной операцией, чем сверление, так как при одинаковых скоростях резания применяемые подачи могут быть в два-три раза больше. Рекомендуется по возможности увеличивать отверстия корончатыми сверлами вместо сверления большим сверлом. Этот процесс намного эффективнее, чем сверление отверстий большого диаметра одним сверлом. 3.21а и б). Точечная торцовка — это процесс чистовой обработки торцов бобышек для шайб, упорных колец, гаек и других деталей (рис. 3.21в). Инструменты для точечной обработки режут только на очень ограниченную глубину. Инструменты, используемые в этих процессах, изготовлены из быстрорежущей стали (HSS) и имеют направляющую или направляющую, которые обычно взаимозаменяемы. Для этих процессов скорости резания и подачи аналогичны таковым при колонковом сверлении.

3.21а и б). Точечная торцовка — это процесс чистовой обработки торцов бобышек для шайб, упорных колец, гаек и других деталей (рис. 3.21в). Инструменты для точечной обработки режут только на очень ограниченную глубину. Инструменты, используемые в этих процессах, изготовлены из быстрорежущей стали (HSS) и имеют направляющую или направляющую, которые обычно взаимозаменяемы. Для этих процессов скорости резания и подачи аналогичны таковым при колонковом сверлении. Предыдущие значения удваиваются при использовании твердосплавных разверток. Получаемые отверстия всегда немного (до 20 мкм) больше, чем расширители. Однако при использовании изношенных разверток или при развёртывании отверстий в пластичных материалах отверстие после развёртывания может иметь меньший диаметр, чем у развёртки. Поэтому все эти факторы следует учитывать при выборе римера. Развертки могут быть ручными или механическими, цилиндрическими или коническими, прямыми или спиральными канавками, стандартными или регулируемыми.

Предыдущие значения удваиваются при использовании твердосплавных разверток. Получаемые отверстия всегда немного (до 20 мкм) больше, чем расширители. Однако при использовании изношенных разверток или при развёртывании отверстий в пластичных материалах отверстие после развёртывания может иметь меньший диаметр, чем у развёртки. Поэтому все эти факторы следует учитывать при выборе римера. Развертки могут быть ручными или механическими, цилиндрическими или коническими, прямыми или спиральными канавками, стандартными или регулируемыми.

Буровая головка с редуктором скорости и подачи перемещается вдоль колонны станка через зубчатую передачу: червячная передача 1/20-рейка и шестерня (z = 14, м = 2). Стол станка можно перемещать вертикально вручную за счет фасок 18/45 и подъемного винта, приводимого в движение с помощью рукоятки (рис. 3.23).

Буровая головка с редуктором скорости и подачи перемещается вдоль колонны станка через зубчатую передачу: червячная передача 1/20-рейка и шестерня (z = 14, м = 2). Стол станка можно перемещать вертикально вручную за счет фасок 18/45 и подъемного винта, приводимого в движение с помощью рукоятки (рис. 3.23). Это достигается

Это достигается Одношпиндельный сверлильный станок для таких целей неэкономичен, так как требуется не только значительно большее количество станков и операторов, но и более длительный цикл обработки. Существует три типа многошпиндельных сверлильных станков:

Одношпиндельный сверлильный станок для таких целей неэкономичен, так как требуется не только значительно большее количество станков и операторов, но и более длительный цикл обработки. Существует три типа многошпиндельных сверлильных станков: 3.26).

3.26). Станки глубокого сверления (также называемые токарно-сверлильными станками) предназначены для сверления отверстий, имеющих отношение длины к диаметру 10 и более.

Станки глубокого сверления (также называемые токарно-сверлильными станками) предназначены для сверления отверстий, имеющих отношение длины к диаметру 10 и более. 3.29б). Размер хвостовика с конусом Морзе определяется от меньшего к большему цифрами 1-6 и зависит от диаметра сверла (табл. 3.2).

3.29б). Размер хвостовика с конусом Морзе определяется от меньшего к большему цифрами 1-6 и зависит от диаметра сверла (табл. 3.2).

В патрон вставляются сменные конические втулки (3), в которых закреплены различные инструменты. Когда кольцо (2) опущено, оно вдавливает шарики (4) в выемку b, и крутящий момент передается. Рукав быстро высвобождается поднятием воротника вверх.

В патрон вставляются сменные конические втулки (3), в которых закреплены различные инструменты. Когда кольцо (2) опущено, оно вдавливает шарики (4) в выемку b, и крутящий момент передается. Рукав быстро высвобождается поднятием воротника вверх.

На рис. 3.36 показан зажим для перевернутой стойки с четырьмя опорами, а на рис. 3.37 показан зажим для индексации, используемый для сверления шести отверстий, расположенных на одинаковом расстоянии друг от друга по периферии компонента.

На рис. 3.36 показан зажим для перевернутой стойки с четырьмя опорами, а на рис. 3.37 показан зажим для индексации, используемый для сверления шести отверстий, расположенных на одинаковом расстоянии друг от друга по периферии компонента. С разрешения.)

С разрешения.)