ТВ-6М Станок токарно-винторезный учебный. Схемы, описание, характеристики

Сведения о производителе учебного токарно-винторезного станка ТВ-6М

Производителем станка ТВ-6М являлся Дубненский литейно-механический завод “Октябрь” – г. Дубно Ровенской области на Украине.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 – станок сверлильный настольный Ø 16

- НГФ-110Ш3 – станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 – станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ – станок сверлильный настольный Ø 16

- СНВШ-2 – станок сверлильный настольный Ø 16

- ТВ-4 – станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 – станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М – станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 – станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М – станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 – станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 – станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-6М (ТВ6М) станок токарно-винторезный учебный.

Назначение, область применения

Назначение, область примененияШкольный токарно-винторезный станок ТВ-6М является заменил модель ТВ-4. (Смотрите статью Школьные токарные станки) и был заменен на более совершенную модель ТВ-7.

Станок ТВ-6М является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

ТВ-6МУчебный токарно-винторезный станк ТВ-6М, несмотря на упрощенную конструкцию, имеет все узлы “взрослого” токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6М имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6М имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6М – Ø100 мм.

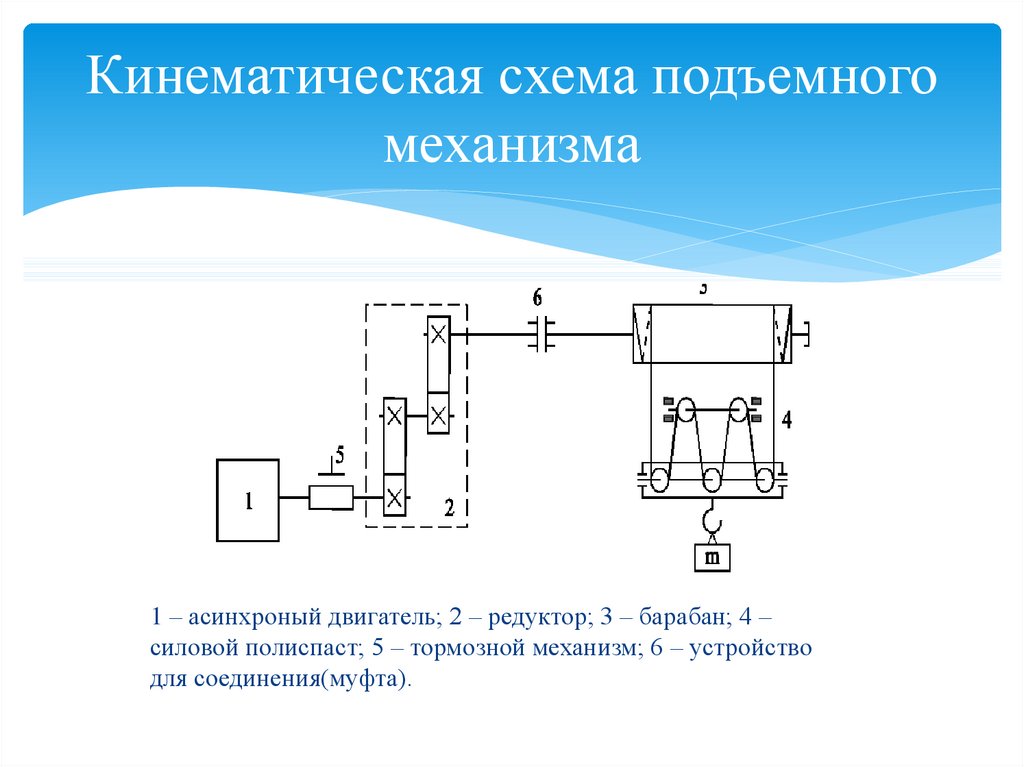

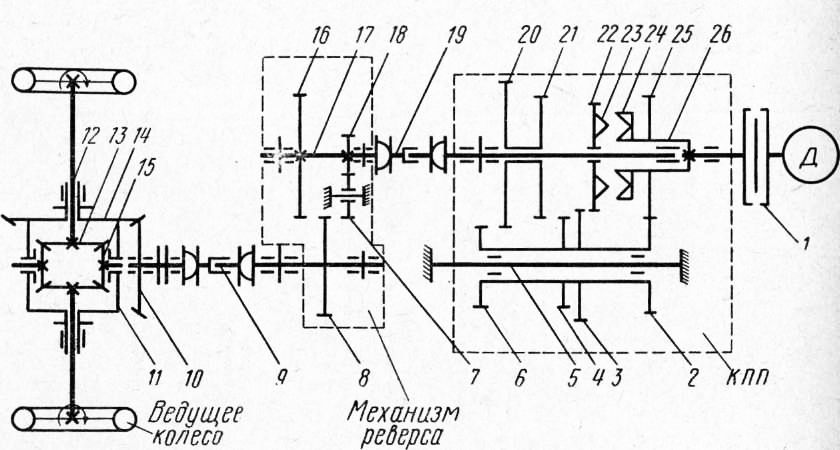

Привод станка ТВ-6М осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6М не предусмотрено.

Смазка коробки скоростей – разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач – фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок ТВ-6М позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Габаритные размеры рабочего пространства станка ТВ-6М

Габаритные размеры рабочего пространства станка ТВ-6М

Общий вид токарно-винторезного станка ТВ-6М

Фото токарно-винторезного станка ТВ-6М

Расположение органов управления токарно-винторезным станком ТВ-6М

Расположение органов управления токарным станком ТВ-6М

Спецификация органов управления токарно-винторезного станка ТВ-6М

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Кнопки включения, реверсирования и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка зажима резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.

041-84

041-84

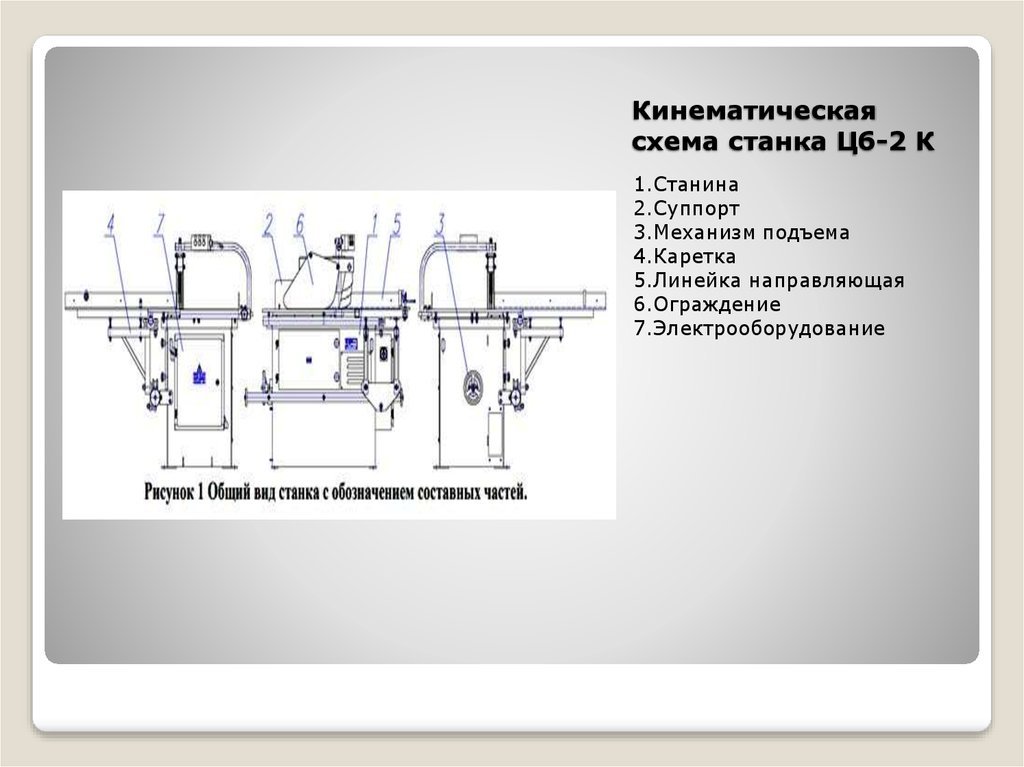

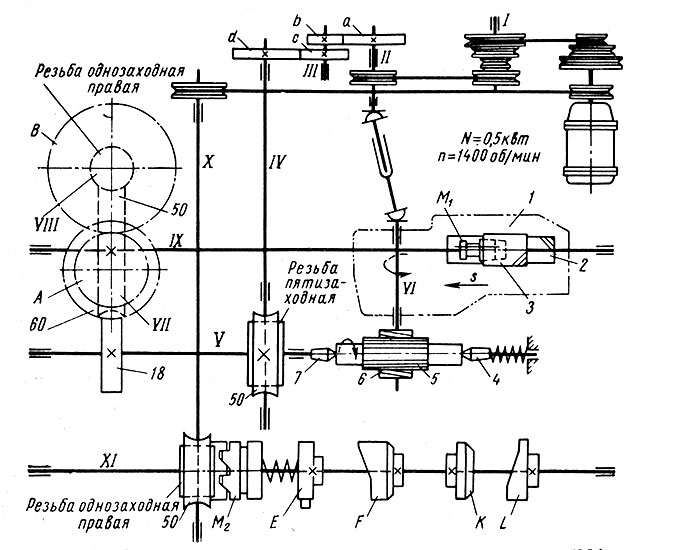

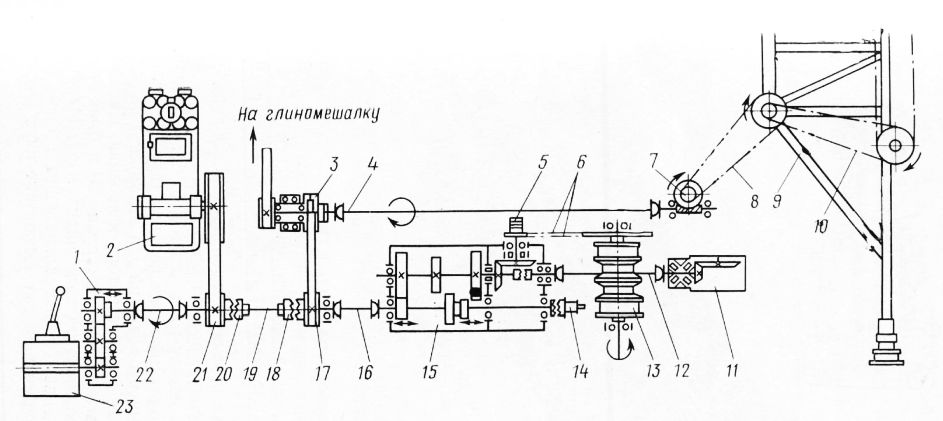

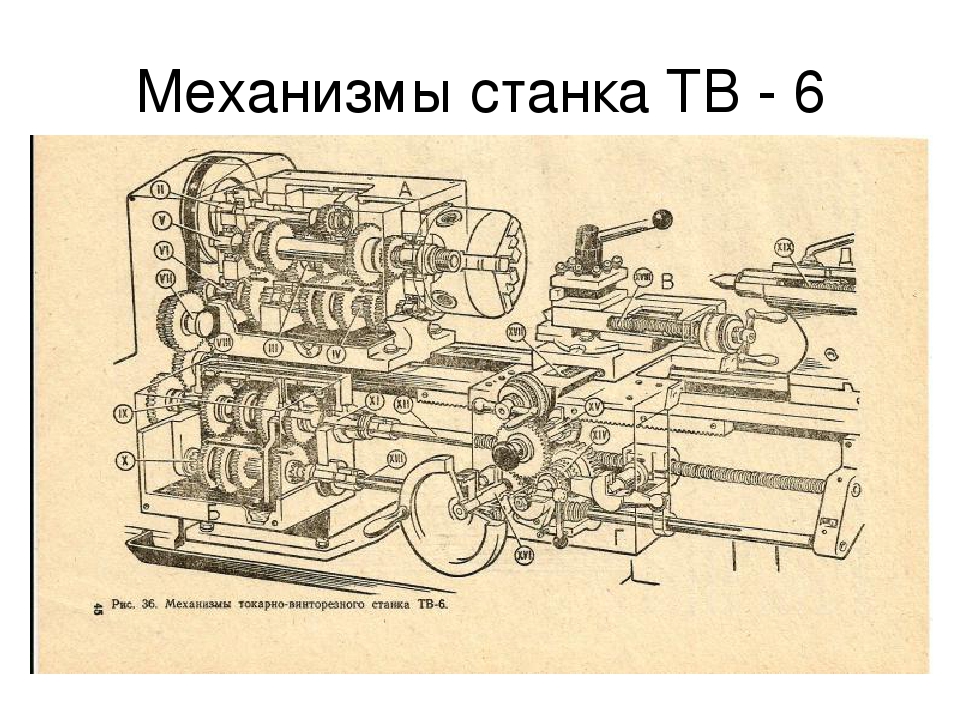

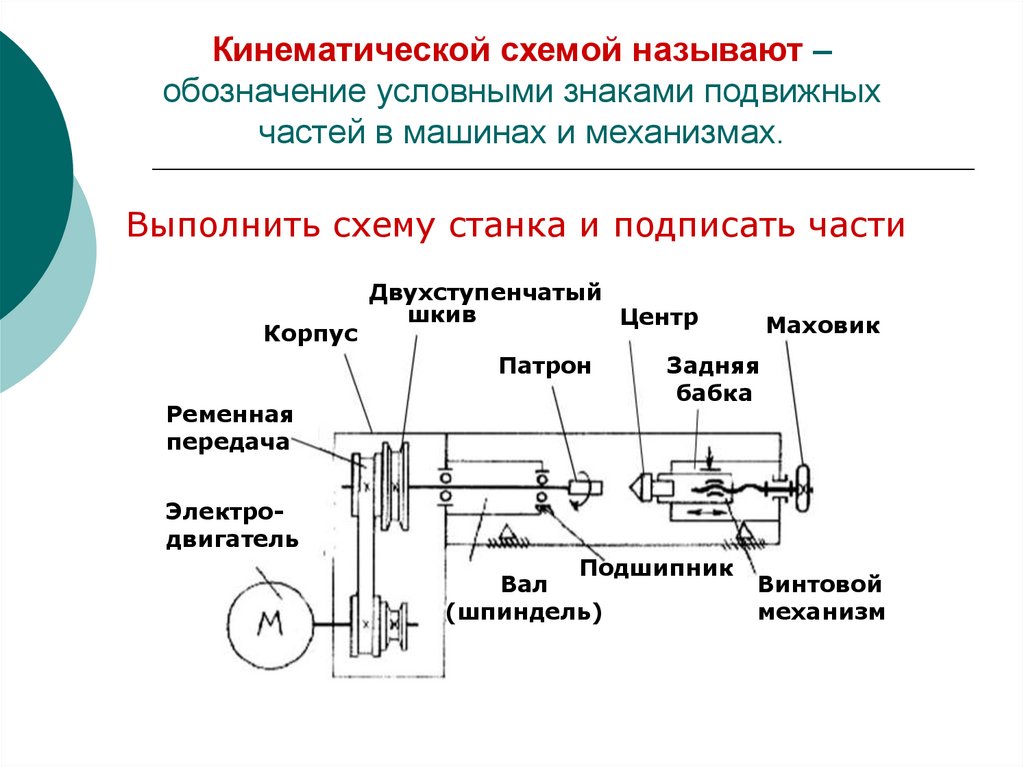

Схема кинематическая токарно-винторезного станка ТВ-6М

Кинематическая схема токарно-винторезного станка ТВ-6М

Конструкция токарно-винторезного станка ТВ-6М

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя.

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием станка.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

Передняя бабка токарно-винторезного станка ТВ-6М

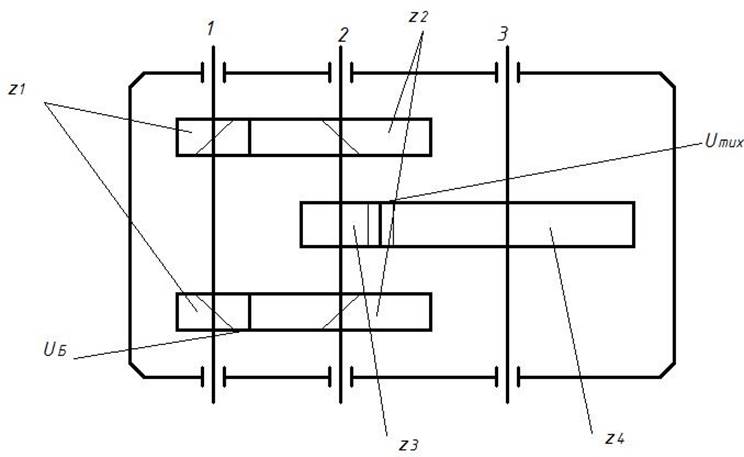

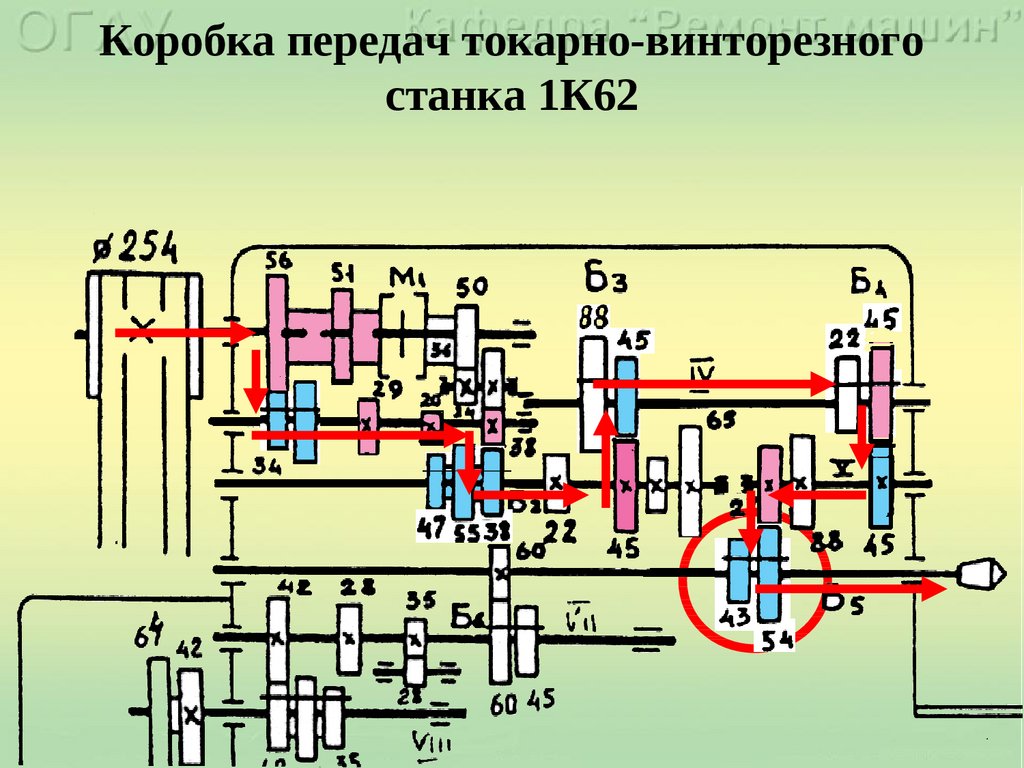

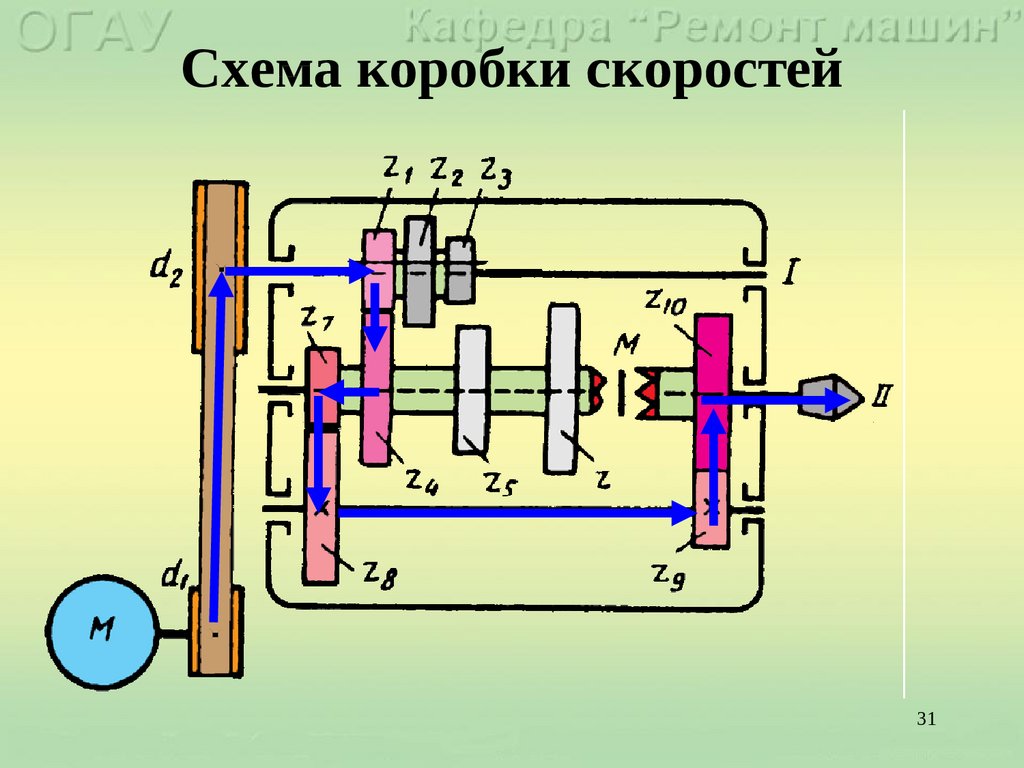

Чертеж коробки скоростей токарного станка ТВ-6М

Чертеж коробки скоростей токарного станка ТВ-6М

Фото коробки скоростей токарного станка ТВ-6М

Передняя бабка крепится в левой части станины. Установка коробки скоростей по линии центров в горизонтальной плоскости осуществляется двумя установочными винтами с гайками.

Движение коробки скоростей передается от индивидуального электродвигателя через клиноременную передачу на шкив. Передняя бабка служит для поддержания обрабатываемой детали и сообщения ей вращательного движения. В станке типа ТВ-6М передняя бабка является и коробкой скоростей, поэтому в дальнейшем будет применяться этот термин.

Внутри коробки движение передается через вал 2 и шестерню 3, сидящую на валу неподвижно, на вал 4, на котором сидят неподвижные шестерня 12 и блок-шестерня 5; шестерня 6 участвует только в работе трензеля.

На валу 7 находятся блочные шестерни 8 и 11, которые перемещаются на валу по шпонке при помощи рукояток 1 и 2 (рис.1). Рукоятка 1 имеет три положения, получаемые поворотом вправо и влево. Рукоятка 2 имеет два положения.

Тройная блочная шестерня 8 имеет возможность находиться в постоянном зацеплении с блоком 5 или шестерней 12 и тем самым передавать движение валу 7 и блочной шестерне 13, находящейся непосредственно на шпинделе станка 14.

Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые накручиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр.

В коробке скоростей смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т. е. изменять направление перемещения суппорта. Это производится перемещением шестерни 15 в левое и правое крайнее положение рукояткой 3 (рис.1).

е. изменять направление перемещения суппорта. Это производится перемещением шестерни 15 в левое и правое крайнее положение рукояткой 3 (рис.1).

При левой крайнем положении рукоятки шестерня 15 получит прямое вращение непосредственно от блока шестерни 16, расположенного на шпинделе. При правом крайнем положении рукоятки шестерня 15 получит обратное вращение за счет зацепления с паразитной шестерней 6, которая в спою очередь получает вращение от второй ступени блока шестерен 16.

Вращение вала 17 передается шестерне 18, которая находится в постоянном зацеплении с шестернями передаточного механизма и далее с механизмом коробки передач.

При среднем нейтральном положении рукоятки и шестерни 15 вращение от шпинделя не будет передаваться коробке подач, т.е. ни ходовой винт, ни ходовой валик вращаться не будут.

Шпиндель передней бабки получает от приемного шкива шесть чисел оборотов. Таблица с указанием чисел оборотов шпинделя в минуту в зависимости от положения рукояток размешается на верхней крышке коробки подач.

Передняя шейка шпинделя вращается в двух упорно-радиальных подшипниках, а задняя – в радиальном подшипнике. Для регулирования осевого натяжения на шпинделе установлены две гайки.

Для фиксации осевого перемещения валиков на передней крышке коробки скоростей установлены регулировочные винты 10. На передней стороне коробки скоростей имеется указатель уровня масла, на задней стенке – пробка для слива масла 22.

Гитара (передаточный механизм) токарно-винторезного станка ТВ-6М

Гитара (передаточный механизм) токарного станка ТВ-6М

Гитара (передаточный механизм) токарного станка ТВ-6М

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Механизм состоит из кронштейна, на котором смонтированы шестерни. Передаточный механизм характеризуется передаточным отношением, и для станка ТВ-6М оно составляет:

i = 24/60 * 40/64 = 1/4

Для этого станка такое передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются.

Коробка подач токарного станка ТВ-6М

Коробка подач токарного станка ТВ-6М

Коробка подач токарного станка ТВ-6М

Коробка подач получает движение от коробки скоростей через шестерни передаточного механизма (гитару).

Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,8; 1,0; 1,25, а при установке сменных шестерен гитары – 1,5; 2,0 и продольную подачу суппорта в пределах 0,08; 0,1; 0,12 мм. на один оборот шпинделя.

Необходимые резьбы в подаче устанавливаются путем поворота рукоятки, расположенной на передней крышке коробки подач. Включение ходового валика осуществляется поворотом рукоятки 5 (рис.1). В положении, указанном на рис.5 осуществляется вращение ходового винта. При перемещении шестерни 9 вправо она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового валика производится поворотом рукоятки

Для смазки механизма коробки подач в верхней ее части имеется корыто для заливки масла. Масло на шестерни и трущиеся поверхности подается фитилями.

В работе ходовой винт не должен иметь осевого перемещения.

Для выборки люфта нужно подтянуть две круглые гайки.

Суппорт токарно-винторезного станка ТВ-6М

Суппорт токарно-винторезного станка ТВ-6М

Суппорт предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ новоротной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

Резцы крепятся болтами 15.

Фартук токарно-винторезного станка ТВ-6М

Фартук токарно-винторезного станка ТВ-6М

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

Задняя бабка токарно-винторезного станка ТВ-6М

Задняя бабка токарно-винторезного станка ТВ-6М

Составные части задней бабки токарно-винторезного станка ТВ-6М

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус бабки 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

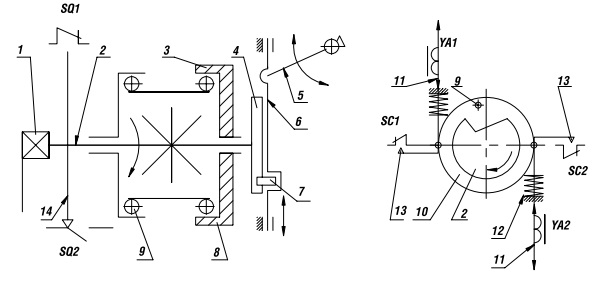

Схема электрическая токарно-винторезного станка ТВ-6М

Электрическая схема токарно-винторезного станка ТВ-6М

Читайте также: Школьные токарные станки

Видео токарно-винторезного станка тв6м

Технические характеристики станка ТВ-6М

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-6М | ТВ-7 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 | |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | |||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 10 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | 78 | |

| Шпиндель | ||||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 | |

| Диаметр стандартного патрона, мм | 100 | 100 | 130 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | ||

| Наибольший диаметр прутка, мм | 15 | 12 | ||

| Конус Морзе шпинделя | №2 | №3 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 180, 250, 355, 500, 710, 1000 | 60. .1000 .1000 |

| Торможение шпинделя | нет | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет | нет |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 50 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Задняя бабка | ||||

| Конус Морзе задней бабки | №2 | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 | 65 |

| Наибольшее поперечное смещение задней бабки, мм | ±5 | |||

| Электрооборудование | ||||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 | 1,1 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 1100 | 1050 х 535 х 1200 | |

| Масса станка, кг | 280 | 300 | 280 | 400 |

- Токарно-винторезный станок ТВ-6М.

Паспорт и руководство по уходу и обслуживанию, 1992

Паспорт и руководство по уходу и обслуживанию, 1992 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Токарный станок ТВ-6: технические характеристики

Устройство ТВ-6 представляет собой учебный универсальный токарно-винторезный станок. Он предназначен для проведения любых операций по токарной обработке. Предполагает политехническое обучение и холодную обработку металла.

Он предназначен для проведения любых операций по токарной обработке. Предполагает политехническое обучение и холодную обработку металла.

Содержание:

- 1 Назначение и область применения

- 2 Технические характеристики токарно-винторезного станка

- 3 Конструктивные элементы

- 4 Схема органов управления

- 4.1 Тумба

- 4.2 Коробка подач и гитара сменных шестерней

- 4.3 Передняя и задняя бабки

- 4.4 Устройство фартука

- 4.5 Конструкция суппорта

- 5 Электрическая схема

- 6 Особенности использования

- 7 Кинематическая схема

- 8 Преимущества и недостатки

Назначение и область применения

Новая модель станка, заменила ТВ-4, более устаревший агрегат. Даже при упрощенной конструкции, станок ТВ-6 имеет все необходимые составные элементы обычных винторезных устройств.

Наделен 6-ю скоростным шпинделем, 4-мя скоростями подач в суппорт, предполагает нарезание метрической резьбы без необходимости переставлять шестерни в гитаре.

ТВ-6 подходит для следящих видов работ:

- Проточка и расточка поверхности цилиндрического и конического типа.

- Подрезка торцов.

- Отрезка.

- Нарезка резьбы метрического типа.

- Сверление.

Технические характеристики токарно-винторезного станка

Конструктивные элементы

Агрегат имеет классическую компоновку, свойственную данному типу оборудования. К основным элементам можно причислить:

- Переднюю и заднюю бабку.

- Коробку подач.

- Несущую станину.

- Сменную гитару.

- С защитным кожухом и экраном.

- Устройство, регулирующее подачу смазывающих веществ.

- Наличие фартука.

Каждый элемент расположен на своем обычном месте, определенные части можно заменять и сменять при обслуживании.

Схема органов управления

Схема органов управления, имеет:

- Рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Еще одна рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Рукоятку, устанавливающую нарезку резьбы (правую и левую) и изменяющую направление подачи.

- Рукоятку, устанавливающую величину подачи и шага резьбы.

- Рукоятку, переключающую ходовой валик.

- Реверсивную кнопку, включающую и останавливающую станок.

- Рычаг, ограждающий патрон.

- Наличие защитного экрана.

- Рукоятку закрепляющую резцовую головку.

- Источник света для освещения рабочего места.

- Рукоятку, вручную перемещающую поперечные салазки.

- Рукоятку, перемещающую верхние (резцовые) салазки.

- Рукоятку, закрепляющую пиноль.

- Рукоятку, закрепляющую заднюю бабку по направлению к станине.

- Маховики, перемещающие пиноль.

- Кнопку, включающую и выключающую реечную шестерню.

- Маховики, вручную перемещающие продольную каретку.

- Рукоятку, регулирующую гайки в ходовом винте.

- Рукоятку, включающую предельную механическую передачу.

- Ограждающий щиток перед ходовым винтом и валом.

- Наличие трансформатора ОСЗР-0,063–83УХЛ3.

Комплектация

Станок предполагает базовую комплектацию, подробно рассмотренную ниже.

Тумба

Предусматривается наличие передней и задней тумбы.

Первая имеет П-образную форму и ребра жесткости, в нижних и верхних частях устройства.

Передняя тумба имеет реверсивную кнопку на корпусе, отвечающую за включение и выключение электродвигателей.

В задней тумбе обусловлено наличие приводного электродвигателя. Она также имеет П-образную форму, внутри электрооборудование с щитком.

Коробка подач и гитара сменных шестерней

Не менее важный элемент агрегата, коробка подач и гитара, их ключевые особенности рассмотрены далее:

- Гитару сменных шестерней используют для изменения параметров резьбы.

- Коробку подач приводит в действие коробка скоростей, используя шестерни в передаточном механизме, в её составе:

- два вала;

- пять шестерен, имеющих разные параметры;

- ходовой валик;

- муфту;

- круглые гайки;

- рукоятку переключений;

- сливную пробку.

`

Рукоятки на корпусе коробки подач определяют параметр нарезки заготовок. Другой рычаг, включает ходовой валик агрегата.

Важно!

Для коробки подач не требуется специальное обслуживание, только наличие смазки в области шестерен, для их полноценного функционирования.

Передняя и задняя бабки

Главным элементом любого станка является передняя и задняя бабки. А главные их особенности и предназначение перечислены далее:

- Предназначение передней бабки заключается в расположении шпиндельного узла с коробкой скоростей.

- Заднюю бабку использую для того, чтобы закрепить центры, они применяются для поддержания торцевых поверхностей крупных изделий. Благодаря использованию центра, возможно значительно увеличить точность работы.

Также посредством передней бабки, обеспечивается доступ в коробку передач и гитару, что позволяет настроить параметр нарезки.

Устройство фартука

Фартук является частью устройства, располагающей салазки, которые отвечают за плавное перемещение суппорта. Изготавливается он из стали.

Изготавливается он из стали.

Устройства фартука состоит из:

- маховичка;

- реечной шестерни;

- вала;

- червячной шестерни;

- маточной гайки;

- ходового валика.

Конструкция суппорта

Суппорт крепит режущие инструменты для удобства обработки и перемещает его в процессе работы с металлом. Четыре каретки основывают конструкцию суппорта.

В четвертой каретке, резцедержатель фиксируют рабочие инструменты. Она перемещается по направлению к третей каретке, но только продольно.

Поворотная каретка №3, закрепляется на вторую каретку, последняя, в свою очередь, прикрепляется к первой, двигающейся поперечно.

У суппорта свои характеристики:

- Он надежно фиксирует режущий инструмент.

- Располагается в определенном положении по отношению заготовки.

- Может перемещаться по продольному и поперечному направлению.

Суппорт значительно расширяет функциональность станка.

Электрическая схема

Особенности использования

Даже при том, что устройство тв-6 считается учебным, при работе на нем можно получить высокую точность и работать со сложными токарными операциями. Приводной механизм агрегата использует клиноременную передачу, поэтому требуется регулярная проверка натяжения ремня.

Приводной механизм агрегата использует клиноременную передачу, поэтому требуется регулярная проверка натяжения ремня.

При такой несложной профилактической мере используется максимум мощности электродвигателя и обеспечивается продление срока службы работы. При ослаблении натяжения, легко отрегулировать ремни, ослабив гайки и выставив необходимый уровень натяжения.

Еще одна распространённая неисправность устройства, это вибрации при вращении шпиндельного узла, из-за ослабления винтового соединения. В такой ситуации требуется более квалифицированный ремонт, при возможном выходе из строя подшипников.

При выявлении зазоров в шпинделе, необходима шлифовка торцов. Но только в случае незначительных зазоров с радиальным и осевым характером.

Важно!

Станок имеет высокую надежность, при надлежащем уходе агрегат прослужит долгие годы, обеспечивая максимальную точность.

Кинематическая схема

Преимущества и недостатки

Плюсы агрегата:

- Небольшой размер.

- Низкое электропотребление.

- Отсутствие сложного технического обслуживания.

- Простота использования.

- Точность работы.

- Универсальность.

Минусы станков модельного ряда тв-6:

- Ограниченный функционал из-за основного предназначения устройства.

- Упрощенная конструкция.

Инженерная механика: твердые тела: Просмотр на одной странице

Если не указано иное, авторское право © 2022 The Open University, все права защищены.

Создана страница для печати Четверг, 24 Ноября 2022, 17:36

Введение и содержание

Перечисленные ниже материалы представлены на следующих страницах данного раздела в формате pdf.

Блок 1: Геометрия механизмов

Блок 2: Статика

Блок 3: Кинематика

Block 4: Dynamics

Unit 7/8: Dynamics

Block 5: Acceleration

Block 6: Structures

Block 7: Energy and momentum

Блок 8: Вибрация

Блок 14: Вибрация

Блок 9: Проектирование

Открыть

Результаты обучения

- 1 9 Он предназначен для перепрофилирования и повторного использования преподавателями, а не для непосредственного использования учащимися.

Результаты обучения, соответствующие исходному курсу, могут быть предоставлены в материале, но предполагается, что преподаватели будут создавать новые результаты обучения, соответствующие повторному использованию этого материала.

Результаты обучения, соответствующие исходному курсу, могут быть предоставлены в материале, но предполагается, что преподаватели будут создавать новые результаты обучения, соответствующие повторному использованию этого материала.Инженерная механика: твердые тела

Об этом курсе

Этот курс знакомит с предметными областями кинематики, статики и динамики в контексте инженерной механики. Курс в основном касается применения этих тем к анализу и проектированию твердых тел, в отличие от тесно связанных областей гидромеханики и термодинамики.

Кинематика — наука о движении. Статика – это изучение сил, действующих на неподвижные объекты. Динамика изучает силы, действующие на движущиеся тела. Это аналитические инструменты, используемые инженером-проектировщиком.

Таким образом, курс преследует две цели. Во-первых, он направлен на обучение основным аналитическим методам, то есть основным понятиям и методам инженерной механики твердого тела. Во-вторых, он направлен на ограниченную демонстрацию реализации этих методов в инженерном проектировании. Ограниченное время, доступное для изучения курса, означало, что команда курса должна была сделать акцент на аналитических методах. Основное предположение заключалось в том, что если студенты приобретут прочную основу в области анализа из этого курса, то его применение в проектировании станет очевидным как в будущих курсах, так и в машиностроении, которое окружает их каждый день.

Во-вторых, он направлен на ограниченную демонстрацию реализации этих методов в инженерном проектировании. Ограниченное время, доступное для изучения курса, означало, что команда курса должна была сделать акцент на аналитических методах. Основное предположение заключалось в том, что если студенты приобретут прочную основу в области анализа из этого курса, то его применение в проектировании станет очевидным как в будущих курсах, так и в машиностроении, которое окружает их каждый день.

Рекомендуемое количество учебных часов 135

Формат pdf для 9 книг

Откуда это?

Эти материалы составляют основной учебный текст курса T235, который является вводным курсом в области машиностроения/авиационной техники/материаловедения. Инженерная механика: твердые тела в последний раз были представлены в 2003 году.

Что включено?

Исходя из того, что «лучше сделать несколько вещей хорошо», команда курса приняла политику упрощения компонентов курса. Их лозунгом было «если есть сомнения, оставьте это в стороне». Таким образом, курс в целом составил:

Их лозунгом было «если есть сомнения, оставьте это в стороне». Таким образом, курс в целом составил:

девять блоков, охватывающих пятнадцать отдельных текстов, некоторые из которых связаны парами;

дополнения с заданиями;

восемь телевизионных программ;

аудиокассеты;

школа-интернат;

Каждый модуль имеет собственный набор целей и результатов обучения.

В курс не входят: дополнительные записи, телевизионные программы, аудиокассеты, школа-интернат.

Примечание к ответам

При разбивке этого курса на уровень модулей, чтобы предоставить PDF-файлы с управляемым размером файла, мы отделили некоторые вопросы и упражнения для самооценки от ответов на них в конце учебника. Чтобы найти эти ответы, вернитесь на страницу, содержащую ссылки на PDF-файлы, и выберите последнюю ссылку «просмотреть документ» на странице. Ответы вы найдете ближе к концу этого файла.

Учебные материалы

Блок 1 Геометрия механизмов

Блок 1 Механизмы 1; Unit 2 Mechanisms 2 – эти блоки знакомят с некоторыми простыми механизмами и показывают, как комбинации механизмов используются для создания сложных машин. Основные понятия движения, такие как положение, скорость, ускорение и рывок, объясняются вместе с идеей скалярных и векторных величин. Даны методы анализа машин.

Блок 1 Механизмы 1

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,5 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,2 МБ).

Блок 2 Механизмы 2

Нажмите «Просмотр документа» ниже, чтобы открыть файл (3,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,7 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,8 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (6,0 МБ).

Блок 2 Статика

Блок 3 Силы и моменты – в этом блоке вводятся понятия сил, моментов и прочности, и используются эти величины в статическом анализе – анализ сил и моментов на неподвижных телах. Модуль также рассказывает о законах движения Ньютона и, в частности, о применении первого закона Ньютона к задачам статики.

Модуль 4 Моделирование с помощью диаграмм свободного тела — этот модуль посвящен объяснению того, как выбирать свободные тела в статическом анализе и как рисовать соответствующие диаграммы свободного тела. Изложена процедура использования диаграмм свободного тела для решения задач статики.

Блок 3 Форсированные и моментные

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,2 МБ).

Нажмите «Просмотр документа» ниже, чтобы открыть файл (1,5 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,1 МБ).

Блок 4 Моделирование с помощью диаграмм свободного тела

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,7 МБ).

Нажмите «Просмотр документа» ниже, чтобы открыть файл (1,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,0 МБ).

Блок 3 Кинематика: Диаграммы движения/скорости

Блок 5 Движение – знакомит с методами представления и анализа движения в механизмах: кинематика механизмов.

Блок 6 Диаграммы скоростей – расширяет кинематическое объяснение и анализ Блока 5 на построение диаграмм скоростей механизмов и компонентов механизмов.

Unit 5 Motion

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,7 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,2 МБ).

Unit 6 Диаграммы скоростей

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,5 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,8 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,0 МБ).

Блок 4 Динамика

Единицы 7/8 Динамика — используются для ознакомления с основами динамического анализа — анализа сил (и моментов) на движущиеся тела — с использованием законов движения Ньютона, особенно второго и третьего законов. Представлены процедуры динамического анализа как частиц, так и твердых тел, при необходимости как при поступательном, так и при вращательном движении. Анализ касается взаимосвязей между ускорением (включая угловое ускорение) и силами и моментами, приложенными к твердому телу.

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,0 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,7 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,1 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,1 МБ).

Блок 5 Ускорение

Блок 9 посвящен двум темам, а именно компенсационным силам, центробежной силе, например, при расчете относительно движущихся осей и построению диаграмм ускорения для простых механизмов.

Блок 9A Компенсационные силы

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,5 МБ).

Диаграммы ускорения

Нажмите «Просмотр документа» ниже, чтобы открыть файл (2,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,6 МБ).

Блок 6 Конструкции

Блок 10 Анализ напряжения — объясняет понятия напряжения и деформации и использование анализа напряжения для прогнозирования характеристик компонентов.

Модуль 11 Конструктивные компоненты — вводит простые структурные компоненты, такие как связи, балки и распорки, вместе со статическим анализом таких компонентов под нагрузкой.

Анализ напряжений

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,0 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,4 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,95 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,1 МБ).

Компоненты конструкции

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,0 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,4 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,4 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,9 МБ).

Блок 7 Энергия и импульс

Единицы 12/13 Энергия и импульс – эти единицы знакомят с понятиями работы, энергии, мощности, импульса и импульса, а также представляют процедуры для использования этих понятий в динамическом анализе.

Единицы измерения 12/13 Энергия и импульс

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,7 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (4,5 МБ).

Блок 8 Вибрация

Блок 14 Вибрация — объясняет основные концепции свободных и вынужденных колебаний для простых систем пружины и массы (с демпфированием или без него), включая собственную частоту, амплитуду, фазу и резонанс. Также проиллюстрированы принципы виброизоляции.

Также проиллюстрированы принципы виброизоляции.

Блок 14 Вибрация

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,7 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,2 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,3 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (3,4 МБ).

Блок 9 Проектирование и исследование

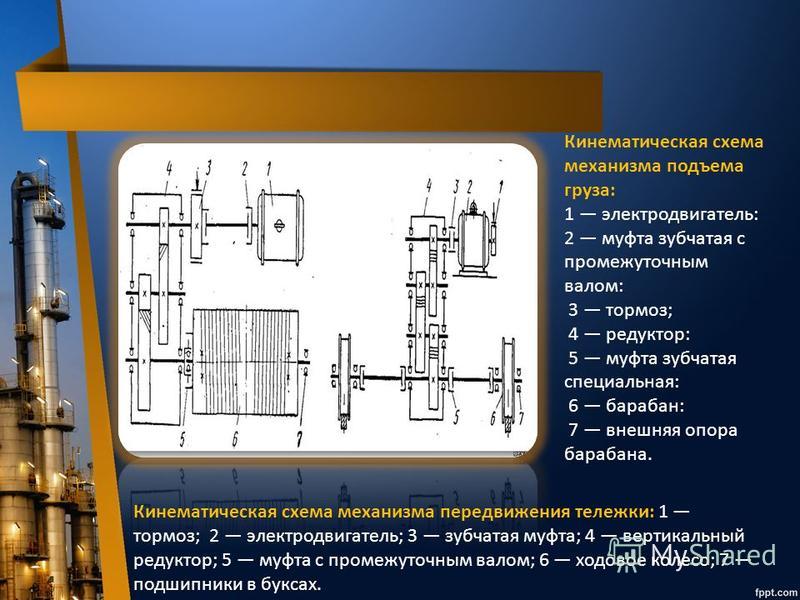

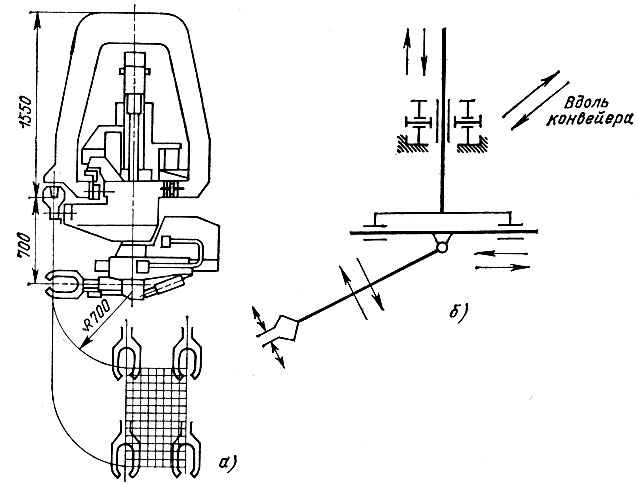

Блок 15 Механика электрического подъемника — этот блок представляет собой тематическое исследование, основанное на механической конструкции электрического подъемника, предназначенное для демонстрации применения многих концепций и процедур, которые приведены в предыдущих разделах для практического инженерного проектирования.

Раздел 15 Механика электрического лифта

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,3 МБ).

Нажмите «Просмотр документа» ниже, чтобы открыть файл (1,5 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (1,6 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (0,8 МБ).

Нажмите «Просмотреть документ» ниже, чтобы открыть файл (2,0 МБ).

Том 86, № 6 (2019)

Полный выпуск

Статьи

Титченко Перспективы использования сухого карбамида в системах нейтрализации выхлопных газов дизелей

Каминский В.Н., Надарейшвили Г.Г., Панчишный В.И., Загрединов Р.М., Титченко А.Ю.

Abstract

Совершенствование систем нейтрализации отработавших газов дизельных двигателей является одним из наиболее актуальных методов технической конкуренции с электротрансмиссией, которая в последнее время бурно развивается. Поиск наиболее оптимальных технических решений позволит снизить нагрузку на окружающую среду при использовании дизельных двигателей. В данной статье рассматриваются перспективы использования сухого карбамида в системах нейтрализации дизельных двигателей. Сухая карбамидная система лишена существенного недостатка широко используемой системы восстановления оксида азота SCR. Такие системы не устойчивы к низким температурам ниже -11 °С и требуют обогрева, что влечет за собой значительные энергозатраты и сложность конструкции. Известны способы прямого применения аммиака для восстановления оксидов азота. Компания Amminex использует аммиак, связанный в виде солей. Рассмотрена конструкция, уже имеющая практическое применение. В автобусах использовались блоки, вырабатывающие необходимое количество аммиака. Одного комплекта хватает на работу одного дня два. Кварталы заменены инфраструктурой. Конструкция достаточно проста и несомненно эффективна. Имеются также патенты, описывающие устройства, основанные на прямом термолизе карбомида. В этом случае можно создать компактную конструкцию, требующую практического применения. Представлены основные реакции, протекающие при получении аммиака из раствора (мочевины), солей аммиака и сухого карбамида. Рассмотрены особенности термолиза при различных скоростях нагрева и уровнях температуры.

Сухая карбамидная система лишена существенного недостатка широко используемой системы восстановления оксида азота SCR. Такие системы не устойчивы к низким температурам ниже -11 °С и требуют обогрева, что влечет за собой значительные энергозатраты и сложность конструкции. Известны способы прямого применения аммиака для восстановления оксидов азота. Компания Amminex использует аммиак, связанный в виде солей. Рассмотрена конструкция, уже имеющая практическое применение. В автобусах использовались блоки, вырабатывающие необходимое количество аммиака. Одного комплекта хватает на работу одного дня два. Кварталы заменены инфраструктурой. Конструкция достаточно проста и несомненно эффективна. Имеются также патенты, описывающие устройства, основанные на прямом термолизе карбомида. В этом случае можно создать компактную конструкцию, требующую практического применения. Представлены основные реакции, протекающие при получении аммиака из раствора (мочевины), солей аммиака и сухого карбамида. Рассмотрены особенности термолиза при различных скоростях нагрева и уровнях температуры. В работе анализируются реакции, протекающие в трех вариантах конструкции. Проведен энергетический анализ и сделан вывод о преимуществе прямого термолиза карбамида. Предложен вариант конструкции системы нейтрализации отработавших газов дизельных двигателей с использованием прямого термолиза. По результатам широкого анализа сделан вывод о перспективности конструкций, построенных на основе прямого термолиза сухого твердого карбамида.

В работе анализируются реакции, протекающие в трех вариантах конструкции. Проведен энергетический анализ и сделан вывод о преимуществе прямого термолиза карбамида. Предложен вариант конструкции системы нейтрализации отработавших газов дизельных двигателей с использованием прямого термолиза. По результатам широкого анализа сделан вывод о перспективности конструкций, построенных на основе прямого термолиза сухого твердого карбамида.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):3-14

(Рус)

(JATS XML)

Дрейф механических характеристик топливопроводов Common Rail во время работы

Свещинский В.О.

Реферат

В процессе эксплуатации стальных трубопроводов происходит изменение, дрейф, характеристик материалов, из которых они изготовлены. В области технологических трубопроводов и трубопроводов нефтегазового комплекса этому вопросу посвящена обширная литература, включающая как научные публикации, так и нормативные государственные и отраслевые документы. Изменения характеристик материала топливопроводов высокого давления двигателей внутреннего сгорания не привлекли внимания специалистов. Топливные магистрали были важной составляющей двигателей, но при том уровне давления впрыска материалы и технологии, определяющие, в том числе, стоимость компонента в общей стоимости двигателя, оставались вне зоны особого внимания. Развитие в России собственного производства систем Common Rail вызывает необходимость изучения поведения деталей в условиях длительной нагрузки с внутренним гидравлическим давлением 1600 кг/см2 и выше. Дрейф характеристик материалов топливопроводов высокого давления может иметь большое значение с точки зрения надежности топливной системы и всего двигателя. Впервые проведены исследования механических характеристик стальных бесшовных труб при различных сроках эксплуатации на безмоторном стенде под нагрузкой внутренним гидравлическим давлением 1600 кг/см2 с частотой пульсаций 45-55 Гц. Установлено, что в процессе наработки увеличивается жесткость в поперечных сечениях топливопроводов.

Изменения характеристик материала топливопроводов высокого давления двигателей внутреннего сгорания не привлекли внимания специалистов. Топливные магистрали были важной составляющей двигателей, но при том уровне давления впрыска материалы и технологии, определяющие, в том числе, стоимость компонента в общей стоимости двигателя, оставались вне зоны особого внимания. Развитие в России собственного производства систем Common Rail вызывает необходимость изучения поведения деталей в условиях длительной нагрузки с внутренним гидравлическим давлением 1600 кг/см2 и выше. Дрейф характеристик материалов топливопроводов высокого давления может иметь большое значение с точки зрения надежности топливной системы и всего двигателя. Впервые проведены исследования механических характеристик стальных бесшовных труб при различных сроках эксплуатации на безмоторном стенде под нагрузкой внутренним гидравлическим давлением 1600 кг/см2 с частотой пульсаций 45-55 Гц. Установлено, что в процессе наработки увеличивается жесткость в поперечных сечениях топливопроводов. Стандартное отклонение значений твердости также увеличивается, т.е. присутствует разброс значений. Характер изменения предела прочности и предела текучести при наработке более 1100 часов требует дополнительных исследований. Сделан вывод о необходимости испытания большего количества образцов на двигателе для выяснения предельных значений механических характеристик материала.

Стандартное отклонение значений твердости также увеличивается, т.е. присутствует разброс значений. Характер изменения предела прочности и предела текучести при наработке более 1100 часов требует дополнительных исследований. Сделан вывод о необходимости испытания большего количества образцов на двигателе для выяснения предельных значений механических характеристик материала.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):15-20

(Рус)

(JATS XML)

Метод подбора оптимальных коэффициентов демпфирования гасителей крутильных колебаний коленчатых валов автомобильных и тракторных двигателей

Гоц А.Н.

Abstract

Проанализированы свободные колебания редуцированной системы кручения коленчатого вала шестицилиндрового поршневого двигателя с резиновым или жидкостным демпфером. Когда мы установили на коленчатый вал гаситель крутильных колебаний, то он меняет частоту свободных колебаний. Для резинового демпфера это изменение частоты свободных колебаний, при этом к массе корпуса гасителя добавляется коэффициент жесткости резинового слоя и к моменту инерции добавляется момент инерции маховика. первая масса (носок коленчатого вала). Для жидкостного гасителя крутильных колебаний, маховик которого не имеет непосредственной связи с носком коленчатого вала, расчет свободных колебаний составляет половину момента инерции маховика, жидкостного демпфера – к моменту инерции носка. Рассмотрена процедура выбора оптимальных коэффициентов демпфирования демпферов, а именно моментов инерции демпфера маховика и коэффициентов демпфирования. При выборе амплитуд свободных колебаний массы демпферного маховика и износа коленчатого вала (или тела демпфера) в комплексном виде и подстановке производных от этих величин в дифференциальные уравнения свободных колебаний функции, которые можно принять в качестве оптимизации получаются параметры. В этом случае амплитуда крутильных колебаний износа коленчатого вала максимально снижается при оптимальном демпфировании или максимуме энергии, рассеиваемой в демпфере.

Для резинового демпфера это изменение частоты свободных колебаний, при этом к массе корпуса гасителя добавляется коэффициент жесткости резинового слоя и к моменту инерции добавляется момент инерции маховика. первая масса (носок коленчатого вала). Для жидкостного гасителя крутильных колебаний, маховик которого не имеет непосредственной связи с носком коленчатого вала, расчет свободных колебаний составляет половину момента инерции маховика, жидкостного демпфера – к моменту инерции носка. Рассмотрена процедура выбора оптимальных коэффициентов демпфирования демпферов, а именно моментов инерции демпфера маховика и коэффициентов демпфирования. При выборе амплитуд свободных колебаний массы демпферного маховика и износа коленчатого вала (или тела демпфера) в комплексном виде и подстановке производных от этих величин в дифференциальные уравнения свободных колебаний функции, которые можно принять в качестве оптимизации получаются параметры. В этом случае амплитуда крутильных колебаний износа коленчатого вала максимально снижается при оптимальном демпфировании или максимуме энергии, рассеиваемой в демпфере. Для демпферов внутреннего трения дополнительно к указанным параметрам добавляется коэффициент жесткости резинового слоя. Показано, что эти выбранные параметры влияют и на круговую частоту свободных колебаний, поэтому их подбор следует проводить с учетом этого обстоятельства.

Для демпферов внутреннего трения дополнительно к указанным параметрам добавляется коэффициент жесткости резинового слоя. Показано, что эти выбранные параметры влияют и на круговую частоту свободных колебаний, поэтому их подбор следует проводить с учетом этого обстоятельства.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):21-27

(Рус)

(JATS XML)

Современные стенды для динамических испытаний тракторных шин.

Власьевнина Е.А., Осипов О.И.

Реферат

Для испытаний тракторных шин и их износа используются специальные лабораторные стенды с имитацией реальных условий эксплуатации шин. Они обеспечивают определение таких характеристик шины, как возможность непрерывного движения с максимальной скоростью, восприятие сил при криволинейном движении, динамический радиус, сопротивление качению шины, степень нагрева шины и др. Такие стенды позволяют оценить надежность шин и выявить возможность увеличения их жизненного цикла. Наиболее распространенные испытательные стенды включают в себя неподвижную платформу, ходовой барабан, гидроцилиндры, зажимные устройства, электропривод барабана, механизмы поворота шин, персональный компьютер и пульт управления. Одним из недостатков таких стендов является наличие высоких потерь на преодоление усилий в механизмах вращения шин. Поэтому актуальным вопросом является поиск решений по повышению энергоэффективности и надежности испытаний тракторных шин. В статье проведен анализ стендов зарубежных и отечественных производителей для динамических испытаний шин. Рассмотрены их технические характеристики, функциональные показатели и габаритные размеры. Значительное внимание уделено недостаткам каждого из испытательных стендов. Предложен модернизированный вариант испытательного стенда, в котором учтены и устранены недостатки аналогов. Конструкция такого испытательного стенда позволяет проводить испытания шин, моделируя их взаимодействие с неровным дорожным покрытием, а также снижать энергозатраты и повышать достоверность испытаний шин.

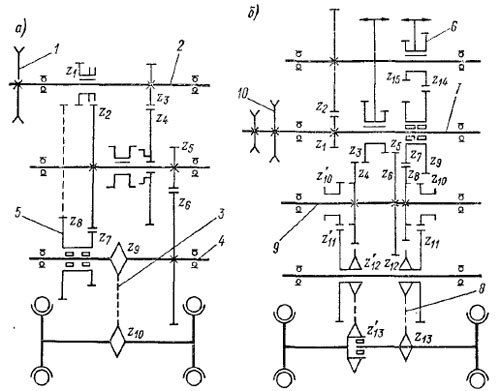

Наиболее распространенные испытательные стенды включают в себя неподвижную платформу, ходовой барабан, гидроцилиндры, зажимные устройства, электропривод барабана, механизмы поворота шин, персональный компьютер и пульт управления. Одним из недостатков таких стендов является наличие высоких потерь на преодоление усилий в механизмах вращения шин. Поэтому актуальным вопросом является поиск решений по повышению энергоэффективности и надежности испытаний тракторных шин. В статье проведен анализ стендов зарубежных и отечественных производителей для динамических испытаний шин. Рассмотрены их технические характеристики, функциональные показатели и габаритные размеры. Значительное внимание уделено недостаткам каждого из испытательных стендов. Предложен модернизированный вариант испытательного стенда, в котором учтены и устранены недостатки аналогов. Конструкция такого испытательного стенда позволяет проводить испытания шин, моделируя их взаимодействие с неровным дорожным покрытием, а также снижать энергозатраты и повышать достоверность испытаний шин. Предложены кинематическая схема стенда и функциональная схема силовой части электропривода стенда. На основании технических данных испытательных стендов и их возможностей приводится сравнительная таблица, а также обосновываются выводы о целесообразности использования более энергоэффективных приводов для таких стендов.

Предложены кинематическая схема стенда и функциональная схема силовой части электропривода стенда. На основании технических данных испытательных стендов и их возможностей приводится сравнительная таблица, а также обосновываются выводы о целесообразности использования более энергоэффективных приводов для таких стендов.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):28-35

(Рус)

(JATS XML)

Разработка метода получения сечения приведенной жесткости на упругой характеристике автомобильной шины

Рябов И.М., Поздеев А.В., Эронтаев В.В., Ждамирова Е.В.

Abstract

Данная статья посвящена разработке метода получения сечения приведенной жесткости на упругой характеристике пневматической шины колесной машины. Предложен способ снижения радиальной жесткости шины путем получения участка с пониженной жесткостью на упругой характеристике пневматической шины, что, в отличие от известных способов, позволяет значительно снизить радиальную жесткость пневматической шины без увеличения ее статической характеристики. радиальные деформации и потери при качении. Суть метода получения сечения с пониженной жесткостью заключается в снижении давления воздуха в пневматической шине при увеличении ее радиальной деформации с помощью оригинальных внутренних устройств, расположенных внутри шины. Разработан алгоритм, включающий четыре этапа; получена упругая характеристика пневматической шины 8,40-15 с сечением, уменьшенным в 4 раза по жесткости. Это обеспечивает снижение собственной частоты вертикальных колебаний подрессоренной массы на автобусе почти в 2 раза с 3,5 до 1,8 Гц. На основе разработанного метода определены зависимости длины участка приведенной жесткости и изменения силы на этом участке от собственной частоты подрессоренных масс на шине, реализуемой на этом участке. Для шины 8,40-15 определена зависимость изменения усилия на участке с заданной приведенной жесткостью от его длины, которая показала, что с увеличением длины этого участка происходит прогрессивное изменение нагрузки на шину в тот же раздел.

радиальные деформации и потери при качении. Суть метода получения сечения с пониженной жесткостью заключается в снижении давления воздуха в пневматической шине при увеличении ее радиальной деформации с помощью оригинальных внутренних устройств, расположенных внутри шины. Разработан алгоритм, включающий четыре этапа; получена упругая характеристика пневматической шины 8,40-15 с сечением, уменьшенным в 4 раза по жесткости. Это обеспечивает снижение собственной частоты вертикальных колебаний подрессоренной массы на автобусе почти в 2 раза с 3,5 до 1,8 Гц. На основе разработанного метода определены зависимости длины участка приведенной жесткости и изменения силы на этом участке от собственной частоты подрессоренных масс на шине, реализуемой на этом участке. Для шины 8,40-15 определена зависимость изменения усилия на участке с заданной приведенной жесткостью от его длины, которая показала, что с увеличением длины этого участка происходит прогрессивное изменение нагрузки на шину в тот же раздел. Кроме того, были получены зависимости изменения давления в шине от ее радиальной деформации в зонах пониженной жесткости для различных заданных частот собственных колебаний массы груза на шине. Представлены конструктивные схемы колес транспортных средств, в которых шина содержит внутренние конструктивные элементы, реализующие предлагаемый способ снижения радиальной жесткости автомобильной шины и, кроме того, обладающие внутренним гидравлическим или воздушным демпфированием вертикальных колебаний колеса.

Кроме того, были получены зависимости изменения давления в шине от ее радиальной деформации в зонах пониженной жесткости для различных заданных частот собственных колебаний массы груза на шине. Представлены конструктивные схемы колес транспортных средств, в которых шина содержит внутренние конструктивные элементы, реализующие предлагаемый способ снижения радиальной жесткости автомобильной шины и, кроме того, обладающие внутренним гидравлическим или воздушным демпфированием вертикальных колебаний колеса.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):36-47

(Рус)

(JATS XML)

Проблемы эксплуатации малотоннажных автомобильных прицепов в различных областях сельского хозяйства

Годжаев З.А., Балакина Е.В., Королев В.А.

Реферат

В статье рассмотрены перспективы разработки и использования МТС (малотоннажных автопоездов) с управляемым сцепным устройством, разработанным и подтвержденным заявкой (2018137360) Волгоградского государственного технического университета и Федерального научного агроинженерного центра ВИМ. Малотоннажные автопоезда по уровню шума, экологичности и расходу топлива значительно превосходят магистральные поезда при эксплуатации в условиях мегаполисов, а также в сложных дорожных условиях. Увеличение в последние годы числа малых предприятий, в том числе предприятий, занимающихся сельским хозяйством, обслуживанием теплиц, торговых точек, охотой и оказанием услуг в этой сфере, увеличивает потребность в малых прицепах, используемых совместно с автомобилями. Управляемая сцепка позволяет устранить «раскачивание», а также обеспечить возможность поворота задним ходом. В различных отраслях народнохозяйственной деятельности СТО имеет преимущества при обслуживании малых предприятий, кооперативов, тепличных и сельскохозяйственных предприятий. В том числе не требует переподготовки водителей и быстрый срок окупаемости менее 3-х месяцев. СТО – универсальный вид транспорта. Это достигается разработкой различных прицепных платформ, необходимых для выполнения различных видов работ. Также это может быть прицепной мини-завод по переработке и утилизации отходов сельскохозяйственных предприятий (коровников, птицефабрик, теплиц и т.

Малотоннажные автопоезда по уровню шума, экологичности и расходу топлива значительно превосходят магистральные поезда при эксплуатации в условиях мегаполисов, а также в сложных дорожных условиях. Увеличение в последние годы числа малых предприятий, в том числе предприятий, занимающихся сельским хозяйством, обслуживанием теплиц, торговых точек, охотой и оказанием услуг в этой сфере, увеличивает потребность в малых прицепах, используемых совместно с автомобилями. Управляемая сцепка позволяет устранить «раскачивание», а также обеспечить возможность поворота задним ходом. В различных отраслях народнохозяйственной деятельности СТО имеет преимущества при обслуживании малых предприятий, кооперативов, тепличных и сельскохозяйственных предприятий. В том числе не требует переподготовки водителей и быстрый срок окупаемости менее 3-х месяцев. СТО – универсальный вид транспорта. Это достигается разработкой различных прицепных платформ, необходимых для выполнения различных видов работ. Также это может быть прицепной мини-завод по переработке и утилизации отходов сельскохозяйственных предприятий (коровников, птицефабрик, теплиц и т. д.). Возможный вариант – мини-мастерская, кухня, передвижной медпункт для обслуживания рабочих, занятых посевом, уборкой и т. д. В связи с новыми тенденциями развития автомобильного транспорта целесообразно разрабатывать СРЦ в автоматизированном управлении вариант, через ГЛОНАСС с помощью систем «Скиф» и «Скаут», а также возможность прицепа самостоятельно перемещаться в режиме геополяции для различных задач. При всех очевидных достоинствах есть и отрицательные явления, требующие тщательного изучения и возможности устранения этих явлений. Исследования требуют движения СТО с высоким прицепом при воздействии больших или циклических боковых сил, а также исключения виляния при движении по продольной колеи и при обгоне.

д.). Возможный вариант – мини-мастерская, кухня, передвижной медпункт для обслуживания рабочих, занятых посевом, уборкой и т. д. В связи с новыми тенденциями развития автомобильного транспорта целесообразно разрабатывать СРЦ в автоматизированном управлении вариант, через ГЛОНАСС с помощью систем «Скиф» и «Скаут», а также возможность прицепа самостоятельно перемещаться в режиме геополяции для различных задач. При всех очевидных достоинствах есть и отрицательные явления, требующие тщательного изучения и возможности устранения этих явлений. Исследования требуют движения СТО с высоким прицепом при воздействии больших или циклических боковых сил, а также исключения виляния при движении по продольной колеи и при обгоне.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):48-53

(Рус)

(JATS XML)

Обеспечение работоспособности и отказоустойчивости машин резервированием сменных элементов

Елтошкина Е. В., Бураев М.К., Бодякина Т.В.

В., Бураев М.К., Бодякина Т.В.

Реферат

Основной задачей в машиностроении является обеспечение работоспособности машинно-тракторного парка. Техническая эксплуатация машин требует новых организационных и технологических подходов к поддержанию их в рабочем состоянии в зональных условиях использования. Поскольку каждый час простоя этого дорогостоящего оборудования приводит к большим затратам, одной из важных задач будет сокращение времени простоя машин на техническое обслуживание и ремонт. Разработка программ импортозамещения и продовольственной безопасности регионов и регионов страны является важным направлением для научных и общественных организаций для решения задач, поставленных Правительством Российской Федерации. В связи с этим изучение зарубежных технологий и внедрение собственных в производство машин и сельскохозяйственной продукции. Целью исследования является математическое описание и обоснование отказоустойчивости машин для обеспечения работоспособности на заданном уровне. В статье рассматриваются вопросы обеспечения работоспособности технических систем (машин и оборудования) и планирования количества запасных элементов. во время технического обслуживания. Установить циклы ремонтного времени машин и техники достаточно просто, если переменные технического состояния, определяющие работоспособность машин в процессе эксплуатации, детерминированы. На практике в большинстве случаев результативность определяется стохастическим характером влияющих факторов, вынуждающим учитывать технические и математические методы их описания. В ситуации, когда время восстановления отказавшего элемента на порядок меньше времени безотказной работы, или восстановление сводится к замене элемента резервным, естественно принять модель мгновенно восстанавливаемого элемента.

В статье рассматриваются вопросы обеспечения работоспособности технических систем (машин и оборудования) и планирования количества запасных элементов. во время технического обслуживания. Установить циклы ремонтного времени машин и техники достаточно просто, если переменные технического состояния, определяющие работоспособность машин в процессе эксплуатации, детерминированы. На практике в большинстве случаев результативность определяется стохастическим характером влияющих факторов, вынуждающим учитывать технические и математические методы их описания. В ситуации, когда время восстановления отказавшего элемента на порядок меньше времени безотказной работы, или восстановление сводится к замене элемента резервным, естественно принять модель мгновенно восстанавливаемого элемента.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):54-57

(Рус)

(JATS XML)

Эффективность очистки и срок службы модернизированного фильтра грубой очистки дизельного топлива

Халтурин Д. В., Лысунец А.В.

В., Лысунец А.В.

Abstract

В статье рассмотрена проблема надежности топливной аппаратуры тракторных дизелей при низких температурах. Основной проблемой эксплуатации таких двигателей является ухудшение прокачиваемости топлива по топливопроводам, засорение и засорение фильтров тонкой очистки. Авторы предлагают новую конструкцию фильтра грубой очистки (ФФ), где фильтрующий элемент представляет собой фильтрующую ленту из нетканого иглопробивного материала с переменной степенью сжатия, обладающую повышенной эффективностью фильтрации с возможностью одновременного подогрева топлива. Преимуществом предлагаемых изменений является использование стандартного корпуса фильтра грубой очистки. Представлены тесты производительности. По результатам эксплуатационных испытаний модернизированного фильтра грубой очистки установлено, что в отличие от штатного элемента массовая концентрация загрязнений снижена примерно вдвое, а вероятность выпадения частиц крупнее 30 мкм составляет 90 %. Построены кривые гранулометрического состава загрязняющих веществ после штатного и модернизированного фильтра и ресурсная характеристика. Представлены результаты сравнительных эксплуатационных испытаний фильтров на загрязнение. Оценивается падение давления на фильтре в начале технического обслуживания и предлагается увеличение плановой замены фильтра. Степень сжатия фильтрующего материала определяли для исключения появления частиц крупнее 35 мкм после МВ.

Представлены результаты сравнительных эксплуатационных испытаний фильтров на загрязнение. Оценивается падение давления на фильтре в начале технического обслуживания и предлагается увеличение плановой замены фильтра. Степень сжатия фильтрующего материала определяли для исключения появления частиц крупнее 35 мкм после МВ.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):58-64

(Рус)

(JATS XML)

Внедрение природоподобных технологий при разработке новых рабочих органов для обработки почвы в засушливых условиях.

Пархоменко Г.Г.

Реферат

В соответствии с природоохранными технологиями в засушливых условиях необходимо накопление влаги внутри почвенного слоя. При значительной разнице температуры почвы соседних слоев и уменьшении мощности обрабатываемого слоя влага доступна корневой системе растений локально, без рассеивания по всему пахотному горизонту. Цель: совершенствование конструкции рабочих органов для обработки почвы с учетом зонально-природных условий их применения. Значительная разница в теплофизических характеристиках может быть достигнута при различном строении соседних слоев грунта. Толщина обрабатываемого слоя уменьшается за счет дифференциации слоев при послойной безотвальной обработке почвы и уменьшения глубины обработки каждым элементом рабочего органа. Нахождение оптимальной формы и параметров культиватора, чизеля и стойки параплугового типа рабочего органа позволит обеспечить необходимую структуру формирования для управления процессом накопления влаги в почве при условии высокого качества агротехнических показателей при минимальных затратах. . Для снижения сопротивления осыпанию пласта целесообразно представлять культиватор в виде кривой со свойством минимума, эллипса. Решением задачи преобразования стойки типа параплуг из ломаной в кривую является дифференциальное уравнение брахистохроны первого порядка. Параметры долота для осуществления технологического процесса с наименьшими энергозатратами выбраны за счет рационального соотношения площади поперечного сечения обрабатываемого пласта.

Цель: совершенствование конструкции рабочих органов для обработки почвы с учетом зонально-природных условий их применения. Значительная разница в теплофизических характеристиках может быть достигнута при различном строении соседних слоев грунта. Толщина обрабатываемого слоя уменьшается за счет дифференциации слоев при послойной безотвальной обработке почвы и уменьшения глубины обработки каждым элементом рабочего органа. Нахождение оптимальной формы и параметров культиватора, чизеля и стойки параплугового типа рабочего органа позволит обеспечить необходимую структуру формирования для управления процессом накопления влаги в почве при условии высокого качества агротехнических показателей при минимальных затратах. . Для снижения сопротивления осыпанию пласта целесообразно представлять культиватор в виде кривой со свойством минимума, эллипса. Решением задачи преобразования стойки типа параплуг из ломаной в кривую является дифференциальное уравнение брахистохроны первого порядка. Параметры долота для осуществления технологического процесса с наименьшими энергозатратами выбраны за счет рационального соотношения площади поперечного сечения обрабатываемого пласта. Необходимо затратить оптимальное количество энергии при обжатии грунтового пласта на долото, создав необходимое и достаточное напряжение (не более 3 кПа) для обеспечения качественного крошения пласта без разгрузки перед рабочим органом. Целесообразно применять принцип золотого сечения, разделив глубину обработки на гармонические пропорции 62 % и 38 %. Глубина культиватора составит 13-15 см, а глубина обработки 34-39 см.см.

Необходимо затратить оптимальное количество энергии при обжатии грунтового пласта на долото, создав необходимое и достаточное напряжение (не более 3 кПа) для обеспечения качественного крошения пласта без разгрузки перед рабочим органом. Целесообразно применять принцип золотого сечения, разделив глубину обработки на гармонические пропорции 62 % и 38 %. Глубина культиватора составит 13-15 см, а глубина обработки 34-39 см.см.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):65-73

(Рус)

(JATS XML)

Влияние перекрытия соседних проходов агрегата на равномерность внесения минеральных удобрений

Седашкин А.Н., Костригин А.А., Милюшина Е.А.

Abstract

В статье представлены некоторые результаты исследований влияния ширины перекрытия на равномерность распределения удобрений по соседним проходам агрегата, проведенных в Мордовском государственном университете им. Н.П.Огарева. Предложены рекомендации по уменьшению соотношения ширины захвата к ширине разбрасывания при работе центробежных аппаратов. Наблюдения показали, что разбрасыватели с рабочими органами центробежного типа неравномерно распределяют удобрения по ширине захвата. Большинство из них приходится на середину, а к краям их количество уменьшается. Для достижения более равномерного нанесения их обычно рассыпают внахлест. Исследования проводятся для определения влияния перекрытия на равномерность внесения минеральных удобрений. Для оценки равномерности поверхностного распределения минеральных удобрений и извести опытной установкой по ширине захвата и по ходу движения удобрения собирали в противни размером 0,5×0,5×0,1 м. . Противни располагали на ровной площадке вплотную друг к другу в три ряда с междурядьями 5 м. В ходе опытов неравномерность внесения удобрений при ширине захвата машины 10 м с перекрытием 2 м была выше агротехнических допустимых значений – 25 %. Исследования показали, что повысить равномерность нанесения можно при уменьшении ширины заполнителя до 8 м, при этом нахлест должен быть не менее 4 м.

Н.П.Огарева. Предложены рекомендации по уменьшению соотношения ширины захвата к ширине разбрасывания при работе центробежных аппаратов. Наблюдения показали, что разбрасыватели с рабочими органами центробежного типа неравномерно распределяют удобрения по ширине захвата. Большинство из них приходится на середину, а к краям их количество уменьшается. Для достижения более равномерного нанесения их обычно рассыпают внахлест. Исследования проводятся для определения влияния перекрытия на равномерность внесения минеральных удобрений. Для оценки равномерности поверхностного распределения минеральных удобрений и извести опытной установкой по ширине захвата и по ходу движения удобрения собирали в противни размером 0,5×0,5×0,1 м. . Противни располагали на ровной площадке вплотную друг к другу в три ряда с междурядьями 5 м. В ходе опытов неравномерность внесения удобрений при ширине захвата машины 10 м с перекрытием 2 м была выше агротехнических допустимых значений – 25 %. Исследования показали, что повысить равномерность нанесения можно при уменьшении ширины заполнителя до 8 м, при этом нахлест должен быть не менее 4 м. Исследования показали, что повысить равномерность нанесения можно при уменьшении ширины заполнителя до 8 м, при этом нахлест должен быть не менее 4 м. В то же время проблема обеспечения точного вождения тукоразбрасывателей становится еще острее с увеличением ширины захвата современной высокопроизводительной техники. Очевидно, что в этом случае при отсутствии специальных стендов для оперативного тюнинга техники правильно настроить их очень сложно. Поэтому каждый раз при смене вида удобрения и доз необходимо сверять положение регулятора с рекомендуемой инструкцией по эксплуатации. От этого зависит рабочая ширина захвата, а, следовательно, и расстояние между соседними проходами агрегата. Качество центробежных машин, кроме того, зависит от качества вносимых минеральных удобрений (диапазон размеров и форм гранул, сыпучесть), состояния рельефа поля, ровности почвы, скорости ветра, квалификации. механизатора и его добросовестности (строгое соблюдение заданной скорости), рабочей скорости и т. д.

Исследования показали, что повысить равномерность нанесения можно при уменьшении ширины заполнителя до 8 м, при этом нахлест должен быть не менее 4 м. В то же время проблема обеспечения точного вождения тукоразбрасывателей становится еще острее с увеличением ширины захвата современной высокопроизводительной техники. Очевидно, что в этом случае при отсутствии специальных стендов для оперативного тюнинга техники правильно настроить их очень сложно. Поэтому каждый раз при смене вида удобрения и доз необходимо сверять положение регулятора с рекомендуемой инструкцией по эксплуатации. От этого зависит рабочая ширина захвата, а, следовательно, и расстояние между соседними проходами агрегата. Качество центробежных машин, кроме того, зависит от качества вносимых минеральных удобрений (диапазон размеров и форм гранул, сыпучесть), состояния рельефа поля, ровности почвы, скорости ветра, квалификации. механизатора и его добросовестности (строгое соблюдение заданной скорости), рабочей скорости и т. д. Очевидно, для внесения минеральных удобрений с допустимой неравномерностью (допустимый коэффициент вариации по азотным удобрениям ±10 %, по калийным и фосфорным ± 20 %), центробежные рабочие органы должны строго соответствовать требованиям регламента производства работ.

Очевидно, для внесения минеральных удобрений с допустимой неравномерностью (допустимый коэффициент вариации по азотным удобрениям ±10 %, по калийным и фосфорным ± 20 %), центробежные рабочие органы должны строго соответствовать требованиям регламента производства работ.

Показать

Скрыть

Тракторы и сельхозмашины . 2019;86(6):74-78

(Рус)

(JATS XML)

Повышение конкурентоспособности машиностроения

Кушнарев Л.И., Алешин В.Ф.

Abstract