2. Кинематическая схема токарно-винторезного станка 16к20.

Принцип работы различных машин, в том числе и станков, нагляднее изучать по кинематической схеме.

Условное, схематическое изображение совокупности механизмов и устройств станка называется кинематической схемой.

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных звеньев. Под звеном подразумевается деталь механизма, входящая в соприкосновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червячное колесо).

Механизм, передающий или преобразующий движение от одного звена к другому, называется кинематической парой или передачей.

В станках применяют передачи вращательного движения (ременные, цепные, зубчатые, червячные) и преобразующие вращательное движение в поступательное (реечные, винтовые и др.).

Основным

кинематическим параметром передачи

вращательного движения является

передаточное отношение, которое

показывает, во сколько раз больше

(меньше) частота вращения одного вала

по сравнению с другим.

Передаточные отношения различных передач выражаются следующим образом.

Ременная передача

где: D1, D2 – диаметры ведущего и ведомого шкивов.

η = 0,98 – коэффициент, учитывающий проскальзывание ремня относительно поверхности шкивов.

Цепная передача

где: Z1, Z2 – числа зубьев ведущей и ведомой звездочек.

Зубчатая передача

где: Z1, Z2 – числа зубьев ведущего и ведомого зубчатых колес .

Червячная передача

где: Z1 – число заходов червяка

Z2 – число зубьев червячного колеса.

Начальным звеном цепи главного движения является электродвигатель мощностью N = 10 кВт и частотой вращения n э.д. = 1460 об/мин, конечным – шпиндель.

Уравнение кинематического баланса цепи главного движения в общем виде можно записать как

где: nшп – частота вращения шпинделя, об/мин

nэ. д. – частота вращения электродвигателя,

об/мин

д. – частота вращения электродвигателя,

об/мин

D1, D2 – диаметры ведущего и ведомого шкивов, мм

η = 0,98 – коэффициент проскальзывания ремня

iк.с. – общее передаточное отношение коробки скоростей.

Кинематическая схема токарно-винторезного станка

Кинематическая цепь главного движения

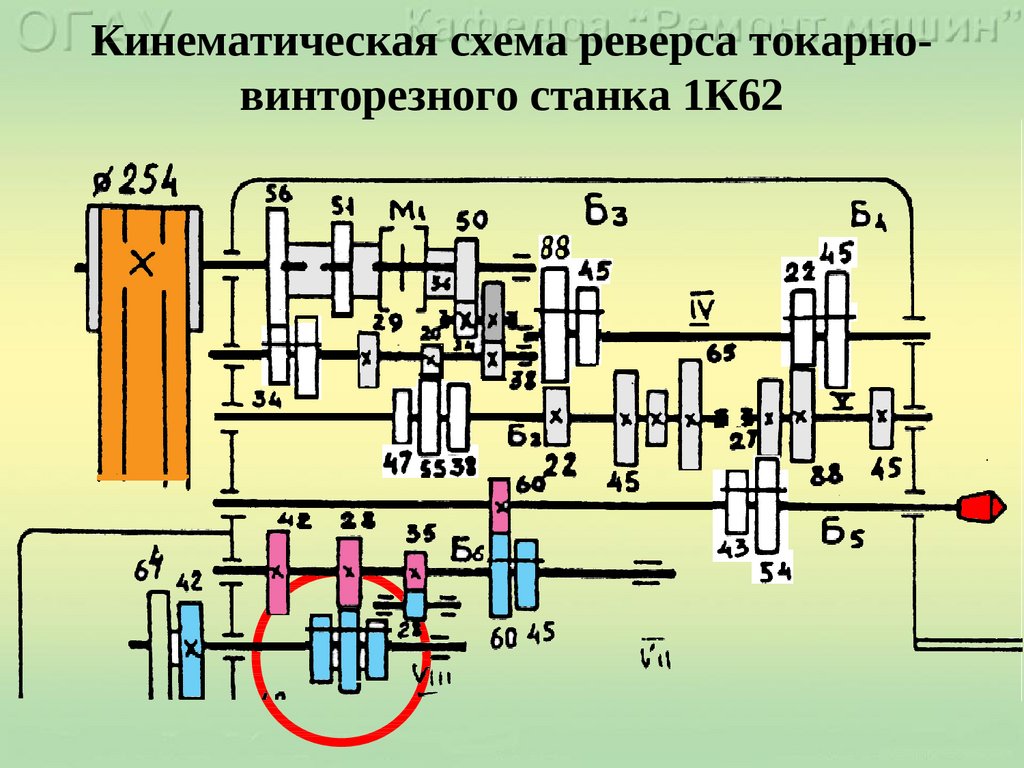

Движение от электродвигателя передается через клиноременную передачу (передаточное отношение 140/268) на вал 1. На валу 1 свободно сидят блок из двух зубчатых колес 51 и 56

В

зависимости от его положения вал III

получает

две частоты вращения (передаточные

отношения

56/34 и

51/39). С

вала III

вращение передается на вал

IV при

переключении тройного блока 47—55—38 (29/47,

21/55 и

38/38). Таким

образом, вал IV может

получить

(2 . 3)

шесть

различных частот вращения. При левом

включении блока 48—60 вращение

от вала IV передается

на шпиндельный вал VII, и

он получает (2 . 3 . 2)

двенадцать

различных частот вращения. При правом

включении

блока 48—60 вращение

от вала IV на

шпиндель передается через механизм

перебора (45/45, 15/60) на

вал V,

а с

него на вал VI

(18/72). Шпиндельный

вал VII получает

при этом еще (2 . 3 . 2)

двенадцать различных

частот вращения, значение которых

меньше, чем при

непосредственной передаче с вала IV. Таким

образом,

общее число частот вращения шпинделя

24, но частоты

вращения n

= 500 об/мин и n

= 630 об/мин повторяются

дважды, следовательно, шпиндельный вал

может получить

22 различные частоты вращения.

В

зависимости от его положения вал III

получает

две частоты вращения (передаточные

отношения

56/34 и

51/39). С

вала III

вращение передается на вал

IV при

переключении тройного блока 47—55—38 (29/47,

21/55 и

38/38). Таким

образом, вал IV может

получить

(2 . 3)

шесть

различных частот вращения. При левом

включении блока 48—60 вращение

от вала IV передается

на шпиндельный вал VII, и

он получает (2 . 3 . 2)

двенадцать

различных частот вращения. При правом

включении

блока 48—60 вращение

от вала IV на

шпиндель передается через механизм

перебора (45/45, 15/60) на

вал V,

а с

него на вал VI

(18/72). Шпиндельный

вал VII получает

при этом еще (2 . 3 . 2)

двенадцать различных

частот вращения, значение которых

меньше, чем при

непосредственной передаче с вала IV. Таким

образом,

общее число частот вращения шпинделя

24, но частоты

вращения n

= 500 об/мин и n

= 630 об/мин повторяются

дважды, следовательно, шпиндельный вал

может получить

22 различные частоты вращения.

Разбор кинематической схемы и подсчет частот вращения шпинделя удобно вести с помощью структурной формулы, в которой записываются все возможные передаточные отношения

140

1460 . —– . 0,985 .

268

56

34

51

39

29

47

21

55

38

38

60

48

30

60

30

iпер.

—-

—-60

= nшп

Передаточные отношения перебора

и

Частоту вращения шпинделя для каждой ступени рассчитывают по уравнению кинематической цепи между электродвигателем и шпинделем, пользуясь приведенной структурной формулой.

Минимальная частота вращения (об/мин) (при работе с перебором, при передвижении блока 48 — 60 вправо):

Максимальная частота вращения (об/мин) (при работе без перебора, при передвижении блока 48 — 60 влево):

Обратное

(нерабочее) вращение шпинделя

осуществляется

с различными частотами при включении

муфты М1 вправо через промежуточный реверсивный

блок 24

— 36 на вал III

(передаточное отношение 50/24, 36/38). С

вала III

движение передается на шпиндельный вал

так

же, как рассмотрено ранее, причем обратное

вращение

шпинделя будет ускоренным.

С

вала III

движение передается на шпиндельный вал

так

же, как рассмотрено ранее, причем обратное

вращение

шпинделя будет ускоренным.

Движение подачи осуществляется от шпиндельного вала VII и передается на вал VIII при передвижении блока 60 — 45 влево (60/60). При нарезании резьбы с увеличенным шагом используют звено увеличения шага, при этом зубчатое колесо 45 блока 60 — 45 зацепляется с колесом 45 вала IV. С вала VIII на вал IX через реверсирующий механизм передается прямое вращение при передвижении колеса 45 вправо (30/25 . 25/45). При обратном вращении колесо 45 передвигают влево (30/45), и движение на вал X коробки подач передается через гитару сменных колес.

Гитара

со сменными колесами К, L,

N,

М служит для точения

и нарезания метрической и дюймовой

резьбы с включением

ее (показано на схеме) в виде K/N;

в виде K/L . M/N

— для нарезания модульной и питчевой

резьбы (К

= 60; N = 36; L

= 86; M

= 73).

При настройке станка на рабочую подачу от ходового вала и при нарезании метрической и дюймовой резьбы вращение с вала X (муфта М3 включена влево) передается через зубчатые колеса 28 — 28 на вал XI, передачи 28 — 28 (или 28—35, или 30—25, или 42—30) на вал XII, а затем на вал XIII при включении муфты M4 вправо. С вала XIII вращение на вал XV передается при включении блоков 18 — 28 и 28 — 48 множительного механизма, который обеспечивает четыре различные комбинации переключений с передаточными отношениями

;

;

Затем вращение передается на ходовой винт XVIII при включении муфты M5 вправо. Вращение с вала XV передается на ходовой валик XIX через зубчатые колеса 23 — 40, 24 — 39, находящиеся в зацеплении, обгонную муфту М0 и зубчатые колеса 28 — 35, когда муфта М5 передвинута влево.

При

нарезании модульных и питчевых червячков

вращение

с вала X

передается через колеса 28 — 28, 38

— 34 на вал XII

(муфта М3 включена вправо), затем через

блоки 28 — 35 и 25 — 30 передачи 28 — 28 (или

35

— 28, или 25 — 30, или 30 — 42) на вал XI,

далее посредством

зубчатых колес 30 — 33 на вал XIII,

с которого при

включении множительного механизма

вращение передается на вал XV

и при включении муфты М5 вправо

на

ходовой винт XVIII.

Третья кинематическая цепь используется для нарезания точных и нестандартных резьб, при этом включаются муфты М2 и М5, вследствие чего соединяются валы X, XI и ходовой винт XVIII.

В фартуке станка находятся пять кулачковых муфт: М6, М7, M8, М9 и Мn. Первые четыре муфты предназначены для включения и реверсирования продольной и поперечной подач, муфта Мn предохраняет механизм фартука от перегрузок. При нарезании резьбы резцом подача осуществляется от ходового винта путем замыкания разъемной гайки, закрепленной на фартуке.

Движение ускоренной подачи каретки и поперечных салазок передается от электродвигателя, закрепленного справа на станине станка, через клиноременную передачу (85/127) на ходовой вал XVI.

Наладка

токарно-винторезного станка включает

установку

необходимых для выполнения заданной

работы резцов и других режущих

инструментов, приспособлений,

а также установку, выверку и закрепление

заготовки

в приспособлении, смазку станка и ряд

других работ.

Настройка станка заключается в кинематической подготовке его к заданному режиму резания (установка заданной частоты вращения и подачи).

|

Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4 Категория: Токарное дело Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4 Токарный станок с числовым программным управлением 16К20ФЗС4 выпускается на базе серийного токарного станка 16К20 и предназначен для токарной обработки наружных и внутренних поверхностей со ступенчатыми и криволинейными участками (включая канавки, конусы, фаски и т. д.) за один или несколько проходов. Станок оснащен контурной двух-координатной системой программного управления «Контур 2МТ-Э1». 2. КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНО-ГО СТАНКА 16К20ФЗС4 С ЧПУ В СССР разработаны системы адаптивного числового управления станками и выпускается несколько типов станков с адаптивным управлением. Привод главного движения включает асинхронный электродвигатель, автоматическую девяти-скоростную коробку скоростей и шпиндельную бабку, соединенные клиноременными передачами. В шпиндельной бабке предусмотрено переключение вручную двух диапазонов частот вращения с соотношением 1:3, что вместе с девятискоростной коробкой скоростей обеспечивает получение 12 ступеней частот вращения шпинделя в диапазонах 35—560 и 100— 1600 об/мин (по 9 ступеней в каждом диапазоне). Привод продольного перемещения суппорта состоит из шагового электродвигателя ШД5-Д1, гидроусилителя моментов, редуктора 19:24, ходового винта (винт — гайка качения). Привод поперечного перемещения суппорта монтируется позади каретки и также состоит из шаг ового электродвигателя, гидроусилителя моментов, редуктора 30:125, ходового винта (винт — гайка качения). Шаговый электродвигател имеет статор и ротор с одинаковым количеством полюсов (зубцов), разделенных на три секции. Полюса ротора смещены относительно друг друга на 1/2, межполюсного расстояния. Обмотки электромагнитов статора, соединенные последовательно в секции I, II, III, питаются независимо одна от другой. Если поочередно включать напряжение в обмотке секций I, II, III, чтобы под током была одна секция, то ротор совершит шаговый поворот на небольшой угол до совмещения полюсов магнитов с зубцами ротора. Каждому включению обмотки (импульсу) соответствует поворот до 0,75°. Шаговые двигатели недостаточно мощны для непосредственного вращения ходовых винтов станка, поэтому предусмотрен специальный гидроусилитель моментов (рис. 3. ШЛГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ: 4. СХЕМА ГИДРОУСИЛИТЕЛЯ МОМЕНТОВ: 1 — аксиальио-поршневой гидродвигатель, 2 — золотник, 3 — крап-распределитель 5. ШАРИКОВАЯ ВИНТОВАЯ ПАРА: 1 — левая полугайка. 2 — ходовой винт. 3 — шарик. 4 – – правая полугайка, 5 — корпус Для осуществления точных перемещений в винтовой передаче устраняют люфты при помощи шариковой винтовой пары (винт — гайка качения), в которой точные закаленные шарики катятся по полукруглому профилю резьбы винта. Гайка состоит из двух полугаек, люфты выбираются посредством некоторого поворота полугаек. Поворотная резцедержавка станка шестипози-ционная с горизонтальной осью вращения устанавливается на поперечном суппорте. Инструментальная головка съемная. Поворот резцедержавки осуществляется от электродвигателя N = 0,18 кВти л = 1400об/мин. Для настройки резцовых вставок и инструментальных блоков вне станка применяются оптические приборы (с микроскопом), например БВ2010. Настройка инструмента производится в такой последовательности: на плите прибора в кронштейне устанавливается эталонный инструмент и перекрестие микроскопа наводится на вершину эталонного инструмента. Затем вместо эталона устанавливается настраиваемый инструмент и поворотом регулировочных винтов вершина инструмента подводится в перекрестие микроскопа. 4. ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ТОКАРНОГО ПАТРОННО-ЦЕНТРОВОГО СТАНКА С ЧПУ 16К20ФЗС4: 5. У—б —позиции головки; А максимальный диаметр обработки над направляющими станины, Б максимальный диаметр обработки над поперечным суппортом. В — максимальный диаметр возможной установки резцов

1 — электрошкаф. |

—-

—- Кинематическая схема станка 16К20ФЗС4 дана на рис. 1. Система ЧПУ, установленная на станке, обеспечивает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипози-ционного резцедержателя с автоматическим поиском требуемой позиции, а также выполнение ряда вспомогательных команд. Программоносителем является восьмидорожечная перфолента шириной 25,4 мм.

Кинематическая схема станка 16К20ФЗС4 дана на рис. 1. Система ЧПУ, установленная на станке, обеспечивает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипози-ционного резцедержателя с автоматическим поиском требуемой позиции, а также выполнение ряда вспомогательных команд. Программоносителем является восьмидорожечная перфолента шириной 25,4 мм.

359), который управляете от шагового двигателя. Кран-распределитель, приводимый во вращение от шагового электродвигателя, перераспределяет рабочую жидкость (масло) в золотнике точно по программе действия шагового двигателя, в результате чего гидродвигатель работает по программе, передавая момент на ходовой винт станка.

359), который управляете от шагового двигателя. Кран-распределитель, приводимый во вращение от шагового электродвигателя, перераспределяет рабочую жидкость (масло) в золотнике точно по программе действия шагового двигателя, в результате чего гидродвигатель работает по программе, передавая момент на ходовой винт станка. В специальной инструментальной головке закрепляются 6 резцов-вставок или инструментальных блока.

В специальной инструментальной головке закрепляются 6 резцов-вставок или инструментальных блока.