Как сверлить нержавейку

Постараемся дать простые рекомендации для сверления нержавеющих сталей, конечно эти рекомендации распространяются на любые высокоуглеродистые и углеродистые стали.

В начале совсем немного основ.

Перед работой необходимо выбрать режим резания. Что это такое?

Элементами режима резания при сверлении являются 3 основных параметра:

Скорость резания при сверлении представляет собой условно окружную скорость (скорость точки, расположенной на поверхности) сверла относительно обрабатываемой детали. (Простым языком: «как быстро сверло вращается», или количество оборотов в минуту в зависимости от диаметра сверла.) Например, одинаковая скорость резания в 20м/мин достигается если сверло диаметром 1,0 вращать 6366 раз в минуту (об/мин), а сверло диаметром 10,0 — 637 раз в минуту.

Подача — величина перемещения сверла в направлении оси сверления за один оборот в мм/об (насколько быстро идет погружение сверла в материал).

Крутящий момент, воспринимаемый сверлом при резании (какую нагрузку на скручивание испытывает сверло в работе).

Эти три параметра взаимоопределяющие и их выбор зависит от:

-обрабатываемого материала;

-материала самого сверла;

-оборудования, на котором производится работа и вида охлаждения;

-прочих факторов (шероховатости поверхности, загрязненности и т.д).

Особенности сверления нержавеющих сталей

Основная особенность (трудность) при работе с нержавеющей сталью связана с ее пластичностью. В результате происходит своего рода налипание на рабочую поверхность сверла, что приводит к перегреву инструмента и выходу его из строя.

Поэтому важно:

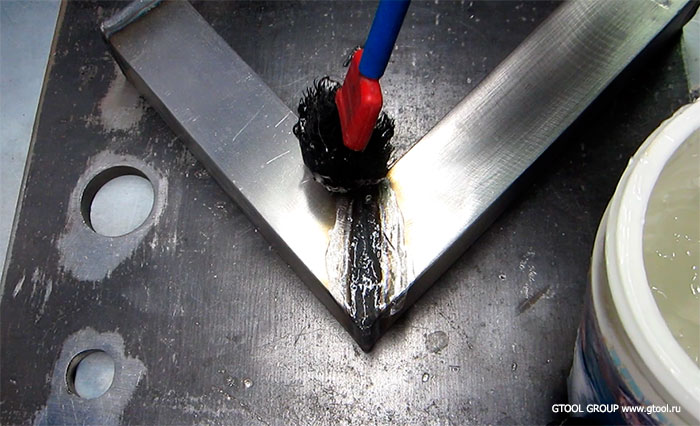

— обеспечить теплоотвод с помощью охлаждения;

— использовать сверла способные в большей степени противостоять нагреву и позволяющие лучше удалять стружку.

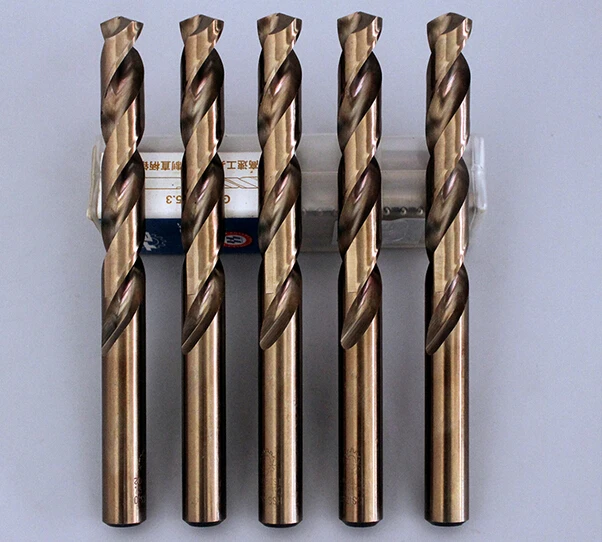

Кобальтовые сверла изготовлены из быстрорежущей стали HSSCo (М35) или аналогичные обозначения (HSSCo5, HSSE, Р6MК5), эти сверла специально разработаны и рекомендованы для сверления труднообрабатываемых и нержавеющих сталей.

1. В состав Р6М5К5 входит 5% кобальта, что значительно повышает красностойкость сверла — способность сохранять при нагреве до температур красного каления высокую твёрдость и износостойкость, полученные в результате термической обработки.

2. Сверло изготовлено по более дорогостоящей технологии шлифования — т.е. сверло не скручено в спираль (как вальцованные сверла), а канавки формируются на шлифовальном станке. В результате, в сверле отсутствует внутренняя напряженность, а поверхности гладкие, что значительно улучшает выход стружки (важно при сверлении нержавейки).

Как сверлить обычную нержавейку кобальтовым сверлом

Если Вы можете обеспечить правильные режимы резания, т.е. если Вы располагаете станком на котором точно можно выставить обороты, подачу и обеспечить охлаждение, то упрощённо выбираем для нержавейки:

Скорость резания V=10 м/мин рекомендуется большинством производителей для работы с нержавеющими сталями и необходима для выбора оборотов.

Тогда обороты можно рассчитать по формуле:

для сверла диаметром 1,0 – 3180 об/мин,

для сверла 5,0 уже 636 об/мин

Подача: 0,005-0,01d мм/n, где d- диаметр сверла. Это значит, что за одну минуту сверло диаметром 5 мм должно просверлить отверстие глубиной около 3мм, а диаметром 10мм уже 1,6мм.

Охлаждение: рекомендуется применять олеиновую кислоту в качестве охлаждающей жидкости.

Если Вы работаете обыкновенной дрелью в «полевых условиях»

Для охлаждения можно взять оливковое масло (в нем 81% олеиновой кислоты) или подсолнечное – до 40%, а если ну никак невозможно использовать жидкость, то можно использовать свиное сало или жир – в них до 44% олеиновой кислоты.

Сверлите на минимальных оборотах (100-200 об/мин). Если дрель не позволяет выставлять обороты, используйте метод включения/выключения, и сверления «по инерции».

Очень полезно знать

1. Грубейшая ошибка охлаждать сверло окунанием его в воду или что-то другое (т.е. сверлить «насухо» потом окунать и т.д). Этими действиями Вы моментально портите сверло. Быстрый нагрев и охлаждение приводит к непредсказуемым последствиям, своего рода это неконтролируемые отпуск или закалка.

2. Кобальтовые сверла не должны быть обязательно желтыми (бронзовыми), кобальт это не покрытие, он входит в состав быстрорежущей стали из которой изготавливается сверло. Покрытие это либо: дополнительная защита от коррозии, либо оно улучшает скольжение, либо это просто имиджевый ход производителя.

3. Приведенные рекомендации справедливы при работе с обыкновенной нержавеющей сталью, имеют дополнительные особенности при сверлении тонколистовой нержавейки.

Как просверлить нержавейку. Советы по выбору сверла для нержавейки

В промышленности и повседневной жизни широкое применение нашли детали и предметы, изготовленные из нержавеющих сталей. Нержавейка распространена благодаря своим антикоррозионным свойствам. Стойкость к коррозии значительно продлевает срок службы машиностроительных деталей, строительных металлоконструкций, сантехнических элементов и бытовых предметов. Кроме того большинство марок нержавеющих сталей отличаются высокой твердостью, прочностью и одновременно вязкостью материала. Эти свойства положительно влияют на эксплуатационные характеристики изготовленных из них элементов, но затрудняют их обработку.

Часто в процессе работы с деталями из нержавеющей стали возникает необходимость получения в них отверстий. Просверлить отверстия в нержавейке несколько труднее, чем в обычных нелегированных или слаболегированных сталях. В статье ниже разбираем, как просверлить отверстие в нержавейке.

Правильный выбор сверла для нержавейки

Для нержавейки не подойдут обычные сверла для работы по металлу. Поэтому для нормального сверления нужно разобраться, чем просверлить нержавейку.

Если сверлить нужно материал в изделии с небольшой толщиной от 1 до 2 миллиметров, то можно попробовать использовать обыкновенное спиральное сверло по металлу. Режущие кромки такого сверла должны иметь угол заточки 120 градусов.

Важно сверлить с небольшой частотой вращения (около 100 оборотов в минуту).

Если же толщина металла больше или меньше указанной выше, то лучше перед началом работ заготовить специальные сверла для нержавеющей стали.

Для сверления нержавеющей стали хорошо подходят стальные сверла, легированные кобальтом. Содержание кобальта должно составлять минимум 5 %. Такие стали обычно имеют бледный желтоватый оттенок на поверхности.

Зарубежные стали обычно имеют в маркировке или торговом обозначение знак «Со», иногда с указанием содержания кобальта в процентах. Еще одним важным легирующим элементом является вольфрам, которого в составе должно быть до 20 %. Кобальтовые сверла изготавливают по стандарту DIN 338. Основные размеры данного типа сверл оговариваются в ГОСТ 10902-77.

Одной из подходящих марок стали для сверла по нержавейке является Р6М5. В ее составе содержится более 5 % ванадия, молибдена и вольфрама. Буква «Р» в начале маркировки говорит о том, что эта сталь быстрорежущая. Зарубежные аналоги этой марки обычно имеют в маркировке символы HSS – быстрорежущая сталь. Такими аналогами может быть сталь S600-S601 или 1.3343 либо М2. Еще хорошо подходит сверло по нержавейке, изготовленное из сталей Р6М5К5 и Р18. Режущие кромки затачивают под угол от 125 до 135 градусов.

Если же вы хотите получить отверстие в тонколистовой стали (до 1 миллиметра), то лучше всего использовать коническое ступенчатое сверло по нержавеющей стали. Отверстие, полученное таким сверлом, будет иметь точные размеры, а также высокое качество обрабатываемых поверхностей. Оно также должно быть изготовлено из легированной кобальтом стали и иметь желтоватый оттенок.

Отверстие, полученное таким сверлом, будет иметь точные размеры, а также высокое качество обрабатываемых поверхностей. Оно также должно быть изготовлено из легированной кобальтом стали и иметь желтоватый оттенок.

Технология сверления нержавейки

Если вы правильно подобрали соответствующее сверло и уже имеете, чем сверлить нержавейку, необходимо разобраться в правильной технологии металлорежущих операций. Поскольку нержавеющая сталь является твердым материалом с повышенной вязкостью, сверление важно производить с применением смазочно-охлаждающих жидкостей. Это позволяет снизить нагрев рабочих частей режущего инструмента, повысить производительность процесса и снизить износ сверла. Для выполнения качественных отверстий следует соблюдать несколько основных правил:- Если необходимо получить отверстие в материале с толщиной от 5 миллиметров, то целесообразно производить процесс в два шага – сначала сверлится подготовительное отверстие диаметром 2- 4 миллиметра, а затем производится окончательное рассверливание на заданный диаметр.

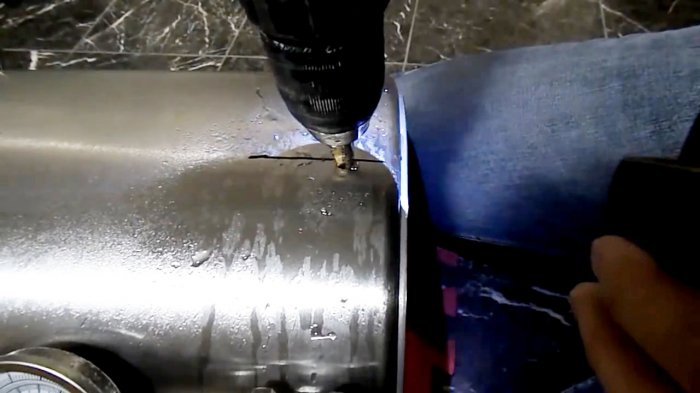

- Частота вращения шпинделя металлообрабатывающего станка или патрона ручного инструмента должна быть сниженной по отношению к работе с нелегированными сталями (для дрели это 100-400 оборотов в минуту, для станков – в зависимости от технологического процесса).

- Подвод охлаждающе-смазочной жидкости нужно производить на протяжении всего процесса сверления, подвод нужно выполнять к режущим кромкам сверла.

- Если использовать сверло для нержавейки со шлифованной поверхностью рабочей части, процесс отвода стружки будет более эффективным, а внутренние поверхности будут более гладкими.

- Работать следует в режиме минимальной подачи сверла, соблюдать равномерность давления на ручной инструмент.

- Соблюдайте технику безопасности при работе, используйте средства индивидуальной защиты.

Как сверлить нержавейку в домашних условиях?

При выполнении слесарных работ по сверлению нержавеющего металла не всегда под рукой имеются профессиональные сверлильные станки. Не каждый домашний мастер может похвастаться наличием специализированных аппаратов. Поэтому далее будет представлена краткая информация о том, как просверлить нержавейку в домашних условиях.

Не каждый домашний мастер может похвастаться наличием специализированных аппаратов. Поэтому далее будет представлена краткая информация о том, как просверлить нержавейку в домашних условиях.

Основным недостатком работы в таких условиях является невозможность бесперебойной подачи смазочной жидкости в рабочую область. Поэтому при необходимости получения отверстия на горизонтальной поверхности применяют следующий метод. Заготовка выравнивается строго по горизонтали и закрепляется. Место будущего отверстия размечается и накерняется для облегчения центровки. На отверстие устанавливается отрезок полимерной либо стальной трубки. Внутренний диаметр такой трубки должен немного превышать диаметр сверла. Затем в трубку наливают смазывающую жидкость. Если вы не имеете специальную СОЖ, то можно налить в трубку машинное масло или даже оливковое масло. Производить сверление необходимо в этой ванне. При разбрызгивании или выливании жидкости следует пополнять ванну.

Если же отверстие нужно выполнить на вертикальной поверхности, то жидкая смазка не подойдет. В этом случае можно воспользоваться небольшим кусочком свиного жира или парафина, которые закрепляю в месте сверления. При нагреве сверла и заготовки смазывающий материал будет постепенно таять и попадать в рабочую зону сверления.

В этом случае можно воспользоваться небольшим кусочком свиного жира или парафина, которые закрепляю в месте сверления. При нагреве сверла и заготовки смазывающий материал будет постепенно таять и попадать в рабочую зону сверления.

Сверление мойки

Часто возникает вопрос о том, как просверлить отверстие в мойке из нержавейки. Тут важно понимать, что сначала мойку следует демонтировать, чтобы не повредить сантехнические элементы и тумбочку. Затем мойку нужно установить на ровную горизонтальную поверхность. Далее размечается место будущего отверстия и производится его кернение. Если отверстие предназначено для установки смесителя и имеет большой диаметр, то лучше использовать конусное ступенчатое сверло, поскольку металл корпуса мойки тонкостенный.

Если же вы сомневаетесь в том, как просверлить нержавейку дрелью, то больших особенностей от изложенной выше технологии нет. Главное использовать подходящее сверло и обеспечить его хорошую центровку. Используйте дрель с регулировкой оборотов, крутящий момент установите на положение, близкое к максимальному. Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Правильные смазочные материалы

Если процесс сверления производится в промышленных условиях на специализированном металлорежущем оборудовании, то в качестве смазочно-охлаждающей жидкости (СОЖ) применяются специальные составы.

Использование в таком случае самостоятельно изготовленных смесей не обосновано и может привести к повреждениям оборудования и инструмента.

Если же работы производятся в домашней мастерской, то покупка дорогостоящих расходных материалов не обоснована. Они могут быть заменены самодельными вариантами СОЖ.

Приготовить смазывающий материал можно на основе обычного машинного масла, в которое добавляется определенное количества коллоидной серы. Причем серу необходимо размолоть в мелкий порошок.

Другим вариантом приготовления СОЖ в домашних условиях является состав на основе серы и жирной кислоты. Для его приготовления берут кусковое хозяйственное мыло и измельчают его на терке. Затем эти куски растворяют в горячей воде до состояния густого мыльного раствора. Далее в емкость медленно наливают технический раствор серной кислоты. В итоге жирные кислоты поднимутся в верхний слой емкости. В конце наливают в емкость холодную воду и дожидаются, когда жирные кислоты затвердеют. Загустевшие кислоты отделяют от остального состава и смешивают с серой в пропорции 6 к 1.

Затем эти куски растворяют в горячей воде до состояния густого мыльного раствора. Далее в емкость медленно наливают технический раствор серной кислоты. В итоге жирные кислоты поднимутся в верхний слой емкости. В конце наливают в емкость холодную воду и дожидаются, когда жирные кислоты затвердеют. Загустевшие кислоты отделяют от остального состава и смешивают с серой в пропорции 6 к 1.

Хитрости при сверлении нержавейки

Как видно из статьи, процесс сверления нержавеющей стали является довольно трудоемким и требует определенных навыков и подготовки.

Мы подготовили несколько полезных советов о том, как просверлить нержавейку:

- Стружка металла при сверлении должна быть длинной и выходить равномерными участками, мелкая же стружка темного цвета говорит о том, что скорость вращения подобрана неправильно, а также режущие кромки сверла чрезмерно нагреваются.

- При отсутствии под рукой подготовленной смазки можно использовать обычное растительное или оливковое масло, также отлично подойдут свиной жир или сало.

- Для работы с тонколистовой нержавеющей сталью можно воспользоваться специальным сверлом-пером для керамогранитной плитки.

- Процесс сверления желательно производить на низкой частоте вращения режущего инструмента, и если дрель не имеет функции регулирования оборота, производите сверление кратковременными ее включениями и отключениями на 2-3 секунды.

- При отсутствии кобальтового сверла можно использовать победитовый инструмент с заточкой режущих кромок под 135 градусов.

- Перед началом процесса сверления следует накернить заготовку, что облегчит центровку сверла.

- При сверлении заготовки повышенной толщины можно предварительно нагреть место обработки при помощи газовой горелки, при остывании нагрев периодически можно повторять.

- При обработке тонких деталей из нержавейки (до 1 миллиметра) можно использовать качественное перовое сверло по дереву, как показывает опыт, отверстия получаются ровные и с точными размерами.

Как сверлить нержавейку правильно – Секреты строителя

Сверление нержавеющей стали, это всегда трудоемкий процесс, который требует определенного опыта, здесь нужна повышенная чуткость и внимательность. Нержавеющая сталь, это материал который довольно сложно просверлить, в этом деле необходимо использовать специальную смазку, это значительно облегчит весь процесс. Многие толком не знают, как сверлить нержавейку или российский аналог aisi 201, однако все довольно просто, нужно лишь чуточку опыта и внимательности.

Основным компонентом в сверлении нержавейки, является смазочная жидкость, так как без ее отсутствия, ничего хорошего из сверления не выйдет, вы только испортите сверло и сам материал. Смазочная жидкость имеет вязкое состояние, она достаточно жирная и имеет в своем составе машинное масло и серу. Сера в смазке может носить самый разный характер, это может быть коллоидная сера, сера для окуривания и так далее.

Сверление нержавейки, что лучше выбрать?

Как уже было сказано ранее, смазочная жидкость может иметь самый разный характер, существует два вида серы, одна представляет собой более легкий состав, а другая имеет в себе сложные компоненты, такие как жирные кислоты и сера.

Для того чтобы изготовить смазочную жидкость с более сложным раствором, потребуется много терпения и упорства, в данном случае вам необходимо мыло (лучше всего выбрать хозяйственное), его надо разломать на ровные кусочки и растворить в горячей воде.

В получившийся раствор нужно добавить соляную кислоту, в ходе процесса можно заметить на верхнем слое воды своеобразные выделения, это будет означать, что на поверхность всплывают жирные кислоты.

Если добавить в раствор немного холодный воды, то можно заметить, как жирные кислоты затвердевают, в следствии чего их можно с легкостью отделить друг от друга.

После чего жирные, затвердевшие кислоты стоит тщательно промыть, для данного дела лучше всего взять небольшую емкость, залить ее теплой водой и активно размешивать в течении 5 минут, при этом не забывайте постепенно добавлять туда холодной воды.

Все гениальное – просто

Сверление, это процесс при котором подвергаются нагрузке сразу два компонента, это сверло и самый материал, в ходе ситуации могут возникать некоторые моменты, такие как перегрев сверла, перегрев материала в точке сверления и многое другое. В этом случае у многих людей появляются вопросы, как сверлить нержавейку, как избежать перегрева и многое другое, на самом деле все достаточно просто, нужно всего лишь сбавить обороты и сверлить постепенно, это позволит избежать перегрева.

Заметка: если вам будет нужен для строительных работ манипулятор, то арендовать его вы сможете на сайте компании manipulators.ru по выгодной цене.

Смазки для сверления металлов — РИНКОМ

Содержание

Смазки для сверления металлов

-

Для чего нужны смазки при сверлении металлов

-

Экономическая оправданность применения смазочно-охлаждающих жидкостей

-

Чем охлаждать сверло при сверлении металла

-

В промышленности

-

В быту

-

-

Выбор эмульсии для сверления металлов

Смазки для сверления металлов

Для сверления толстолистового металла и проделывания глубоких отверстий в крупных заготовках необходимо использовать смазку. Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

-

Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл.

-

Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия.

Это во многих случаях недопустимо.

Это во многих случаях недопустимо.

-

Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков.

Экономическая оправданность применения смазочно-охлаждающих жидкостей

Использование рекомендуемых смазочно-охлаждающих жидкостей полностью себя оправдывает с экономической точки зрения. Это доказывают результаты различных испытаний.

Отличный пример — данные с завода Karnasch (Германия). На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

В среднем, если учесть стоимость СОЖ, экономические затраты на металлообработку снижаются на 15 %. При этом срок службы станка продлевается. Этот факт также стоит учитывать.

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

|

Материал обрабатываемой заготовки |

СОЖ |

|

Нержавеющие и жаропрочные сплавы |

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). |

|

Чугунное литье |

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

|

Ковкий чугун |

Эмульсия (3–5 %) |

|

Цинк |

Эмульсия |

|

Медь |

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения. |

|

Никель |

Эмульсия |

|

Латунь |

Эмульсия (3–5 %). |

|

Бронза |

Смешанные масла. Допускается глубокое сверление без охлаждения. |

|

Алюминий и сплавы на его основе |

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения |

|

Легированная сталь |

Смешанные масла |

|

Инструментальная сталь |

Смешанные масла |

|

Конструкционная сталь |

Смесь осерненного масла и керосина |

|

Углеродистая сталь |

Осерненное масло, эмульсия |

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

-

Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла.

-

Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

Фотография №1: подача СОЖ через каналы сверла

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

|

Обрабатываемый металл |

Охлаждающая жидкость |

|

Алюминий |

Мыльная вода |

|

Дюралюминий |

Смесь касторового масла и керосина |

|

Алюминиевые сплавы типа Д16Т |

Хозяйственное мыло |

|

Мягкие стали |

Касторовое масло, технический вазелин |

|

Силумин |

Разведенный спиртом скипидар |

Если нет каких-либо компонентов, можете приготовить универсальную охлаждающую жидкость для сверления металла в домашних условиях.

-

Возьмите 200 г мыла и растворите его в ведре воды.

-

Добавьте 5 столовых ложек машинного масла.

-

Прокипятите раствор до получения мыльной однородной эмульсии.

Выбор эмульсии для сверления металлов

Эмульсии для сверления металлов — это универсальные охлаждающие жидкости, которые подходят для большинства сверлильных работ. Эти многокомпонентные составы отличаются повышенной концентрацией дисперсных частиц.

При выборе, в первую очередь, обратите внимание на состав средства. Лучшие эмульсии одновременно содержат:

-

синтетические основы;

-

компоненты, уменьшающие пенообразование;

-

присадки, препятствующие коррозии и разрушению;

-

компоненты, не дающие СОЖ расслоиться при длительном хранении;

-

присадки, улучшающие противозадирные и антифрикционные характеристики.

Для применения в домашних условиях российские и зарубежные производители предлагают готовые спреи. На предприятиях СОЖ обычно закупают канистрами и бочками с составами, требующими предварительного растворения.

Фотография №3: сверление металла с применением охлаждающего спрея

Главное — не экономьте на качестве. Чем лучше охлаждающая жидкость, тем дольше прослужат инструменты и оборудование.

каким лучше сверлить нержавеющую сталь? Кобальтовые, ступенчатые и другие сверла, их маркировка

Сверлить нержавейку самостоятельно совершенно несложно, особенно если воспользоваться для этого специальными сверлами. Благодаря правильно подобранным инструментам просверлить нужные отверстия можно быстро и высококачественно. А также улучшить процесс можно, используя различные составы для охлаждения.

Особенности

Сверло по нержавеющей стали должно быть правильно подобрано. Еще не так давно для этого использовались цилиндрические сверла из кобальта. На современном рынке есть огромное количество сверлильных инструментов из различных металлов, которые отлично справляются с любыми металлами, включая нержавейку. Причем среди них есть как отечественные, так и импортные модели. Конечно, стоит заметить, что в лучших из них присутствует содержание кобальта, и составляет оно не менее 5%.

Помимо состава сверла, важное значение имеет угол кромки.

К примеру, инструменты из твердых металлов с острой односторонней кромкой идеально подходят для нержавеющей стали.

Однако их цена довольно высокая, а найти их не так просто.

Для стали стоит подбирать сверла в зависимости от ее толщины. К примеру, для листов толщиной от 6 миллиметров лучше брать не одно, а 2 сверла. Вначале делается отверстие инструментом меньшего размера, а затем уже применяется сверло нужного диаметра.

Для тонкой стали подойдут самые обычные сверла, но только обороты инструмента должны составлять 100 и меньше в минуту. Важно, чтобы кромка сверла была заточена под определенным углом. Для нержавеющей стали, толщина которой меньше миллиметра, стоит использовать ступенчатые буравчики.

Благодаря им отверстия будут получаться круглыми, без каких-либо изъянов.

Какими бывают?

По материалам, из которых делаются сверла, различают несколько классов изделий.

- Сверла из инструментальной стали с кромкой, которая усилена пластиной высокой твердости. Основное отличие – невысокая стоимость.

- Металлические сверла с добавками кобальта или чисто кобальтовые. Лучше всего подходят для сверления твердых металлических сплавов, так как хорошо переносят повышенные температуры и большие рабочие нагрузки.

- Инструменты из титана по своей прочности аналогичны кобальтовым. Отлично годятся для работы с различными сталями и сплавами.

Могут длительное время сохранять первоначальную заточку.

Могут длительное время сохранять первоначальную заточку. - Сверла из быстрорежущей стали хорошо выполняют свои функции и отличаются приемлемой стоимостью. Однако стоит учитывать, что у них быстро уходит заточка. Особенно если были превышены рабочие температуры.

При выборе сверл также важно учитывать, что есть различные модели, различающиеся своей формой.

- Классическим видом считаются ступенчатые сверла, имеющие цилиндрическую форму. Именно их используют чаще всего для сверления отверстий в металлических листах. Как правило, для их изготовления используется сталь с маркировкой HSS, которая имеет повышенные прочность и долговечность.

- Коническое сверло изготавливается с режущей кромкой в виде конуса.

Нередко его еще называют ступенчатым. Лучше всего его выбирать для сверления тонких металлов и работ по исправлению изъянов от неправильной резки.

Нередко его еще называют ступенчатым. Лучше всего его выбирать для сверления тонких металлов и работ по исправлению изъянов от неправильной резки.

- Режущий корончатый или кольцевой инструмент имеет форму цилиндра, у которого имеется режущий край. Площадь соприкосновения такого сверла с листом металла небольшая, что снижает расход энергии на сверление. А также такой инструмент подходит для изготовления больших отверстий без потери качества краев.

- Плоские сверла с рабочими кромками, которые могут меняться, называются перовыми. Применяются для выполнения очень ровных или крупных отверстий. Среди преимуществ стоит отметить низкую стоимость без потери качества.

Разделяют сверла еще и по цвету, так как он позволяет определить, какого они качества, из чего состоят.

- Серый – означает, что металлические сверла не подвергались каким-либо обработкам. Зачастую такие инструменты являются одноразовыми.

- Черный цвет получается, если металл обрабатывался паром с высокой температурой. Это придает изделиям повышенную прочность, позволяет хорошо справляться с циклическими нагревами и остываниями, а также надолго сохраняет первоначальную заточку.

- Сверла темного золотистого цвета подвергаются отпуску (нормализации), что повышает их прочность за счет уменьшения внутренних напряжений. Такие инструменты подходят для сверления очень прочных металлов и твердых сплавов.

- Яркий золотой цвет свидетельствует о добавлении в металл титана. Такие сверла полностью соответствуют своей высокой цене и отлично справляются даже с очень сложными задачами.

По длине сверла принято делить на 3 вида.

- Длинными называют сверла длиной от 56 до 254 мм. Их диаметр, как правило, составляет от 1до 20 мм.

- Удлиненные могут быть диаметром от 0,3 до 20 мм. При этом их минимальная длина составляет 19 мм, а максимальная – 205 мм.

- Длина коротких инструментов варьируется в пределах 20-131 мм, а диаметр полностью аналогичен диаметру удлиненных.

Маркировка

Для определения типа металла, из которого изготовлено сверло, принято использовать маркировку. Единственные буравчики, на которые марка не ставится – спиральные диаметром меньше 2-х миллиметров.

Зная маркировку инструмента, можно легко понять, для каких поверхностей он подходит.

В том случае, если сверло изготовлено из стали быстрорежущего типа, на нем будет видно обозначение в виде буквы Р. Если в составе содержится вольфрам в количестве 9%, то будет нанесено Р9. При наличии кобальта до 15% наносится маркер Р9К15. Если в составе стали присутствуют, помимо кобальта, еще вольфрам и молибден, то обозначение будет Р6М5К5.

Если в составе содержится вольфрам в количестве 9%, то будет нанесено Р9. При наличии кобальта до 15% наносится маркер Р9К15. Если в составе стали присутствуют, помимо кобальта, еще вольфрам и молибден, то обозначение будет Р6М5К5.

На импортных сверлах встречается маркировка HSS. К ней может быть добавлена буква, по которой легко понять, какой металл в сверле легирующий. Например, при содержании кобальта будет присутствовать буква Е, что хорошо для работы с вязкими металлами. Сверла с титановым напылением принято маркировать HSS-Tin – они отличаются повышенной твердостью и высокой устойчивостью к температурам.

Для нержавеющих металлов применяют сверла с маркером HSS-Е VAP, а для алюминия с HSS-4241. Максимальной прочностью отличаются сверла с обозначением HSS-R.

Как сверлить?

Просверлить отверстие в таком материале, как нержавеющая сталь, несложно, если правильно подобраны инструменты и заранее изучены все тонкости технологии. Основное отличие при сверлении отверстий в нержавеющем металле – это обязательное использование спецсоставов. Чаще всего используется средство, в составе которого присутствуют сера и машинное масло. При этом можно брать различные виды серы, в том числе коллоидную или любую другую. Стоит уточнить, что крупную серу необходимо предварительно измельчить перед добавлением масла.

Основное отличие при сверлении отверстий в нержавеющем металле – это обязательное использование спецсоставов. Чаще всего используется средство, в составе которого присутствуют сера и машинное масло. При этом можно брать различные виды серы, в том числе коллоидную или любую другую. Стоит уточнить, что крупную серу необходимо предварительно измельчить перед добавлением масла.

Весьма эффективно при работе с нержавеющим металлом использовать охлаждающий состав, который получается из серы и жирных кислот. Причем подходящие кислоты можно сделать самостоятельно. Например, хозяйственное мыло следует измельчить, смешать с горячей водой, а затем добавить техническую кислоту (соляную).

Необходимые кислоты будут скапливаться на поверхности состава. Для их извлечения в состав добавляется большое количество охлажденной воды, под действием которой кислоты станут твердеть.

С серой получившиеся кислоты соединяют в пропорции 1 к 6. Такой состав позволяет легко просверлить отверстие в нержавейке совершенно любой толщины. При работе сверлом с горизонтальными плоскостями необходимо наливать охлаждающий раствор в пробку или шайбу из резины и производить процесс сверления через нее. Для вертикальных поверхностей рекомендуется на месте будущих отверстий крепить шарики из парафина.

Такой состав позволяет легко просверлить отверстие в нержавейке совершенно любой толщины. При работе сверлом с горизонтальными плоскостями необходимо наливать охлаждающий раствор в пробку или шайбу из резины и производить процесс сверления через нее. Для вертикальных поверхностей рекомендуется на месте будущих отверстий крепить шарики из парафина.

При работе с электрической дрелью или сверлильным станком необходимо выставлять минимальные обороты. В противном случае никакой состав не охладит должным образом инструмент. Даже если нельзя выставить нужные обороты на дрели при помощи специального регулятора, можно запускать инструмент всего на несколько секунд.

О том, как сверлить нержавеющую сталь, смотрите в следующем видео.

Чем и как правильно сверлить нержавейку

При просверливании нержавеющей стали всегда нужно использовать специальную смазку. Без нее сделать отверстие не удастся. Такая смазочная жидкость обычно состоит из машинного масла и серы. Это может быть сера для окуривания, коллоидная сера или любая другая. Если для производства такой жидкости была выбрана сера для окуривания, ее нужно предварительно перетереть, остальные можно использовать без какой-либо обработки.

Более сложным вариантом смазочной жидкости является консистенция из жирных кислот и серы. Для ее изготовления берут мыло, в данном случае хозяйственное, делят его на мелкие кусочки и растворяют в горячей воде. В мыльный раствор доливают соляную кислоту, после чего можно увидеть, как жирные кислоты всплывают. При добавлении в емкость прохладной воды, эти кислоты быстро твердеют, благодаря чему легко отделяются. Далее их необходимо тщательно промыть. Для этого их кладут в емкость, добавляют слегка горячей воды и мешают около 5 минут, постепенно добавляя прохладную воду. Затем вода сливается, а сама процедура повторяется еще 4 раза. Для смазочной жидкости сера смешивается с жирными кислотами в соотношении 1:6.

В мыльный раствор доливают соляную кислоту, после чего можно увидеть, как жирные кислоты всплывают. При добавлении в емкость прохладной воды, эти кислоты быстро твердеют, благодаря чему легко отделяются. Далее их необходимо тщательно промыть. Для этого их кладут в емкость, добавляют слегка горячей воды и мешают около 5 минут, постепенно добавляя прохладную воду. Затем вода сливается, а сама процедура повторяется еще 4 раза. Для смазочной жидкости сера смешивается с жирными кислотами в соотношении 1:6.

Простые правила

Чтоб избежать неприятных моментов, связанных, например, с перегревом сверла, сильным разогревом места сверления и других, необходимо выполнять несколько простых правил, что позволит сделать идеально ровные отверстия без дополнительных временных и материальных затрат. Нужно учитывать, что нержавейка имеет вязкую структуру, поэтому во избежание перегрева сверла, нержавеющую сталь нужно сверлить исключительно на небольших оборотах. Сверла при этом должны быть максимально острыми. Кроме того чтобы избежать сильного перегрева места сверления, что значительно утруднит дальнейшее сверление материала, необходимо уменьшать температуру сверла каждые 10 секунд.

Кроме того чтобы избежать сильного перегрева места сверления, что значительно утруднит дальнейшее сверление материала, необходимо уменьшать температуру сверла каждые 10 секунд.

Если в процессе сверления стружка становится все более мелкой и темной, это свидетельствует о затуплении сверла и перегреве отверстия в нержавейке. Перед продолжением работы сверло обязательно нужно подточить или же заменить на новое, более острое. Сверление нержавеющей стали обычно начинается сверлами небольшого диаметра, например, размерами пятеркой или четверкой. Далее можно использовать сверла нужно диаметра для достижения необходимого размера отверстия. В результате таких действий можно значительно сократить время сверления и сделать отверстие максимально ровным.

Похожие записи

каким лучше сверлить нержавеющую сталь? Кобальтовые, ступенчатые и другие сверла, их маркировка

1 Особенности нержавейки и выбор сверла

Нержавеющая сталь широко распространена в бытовой и промышленной сфере. Она представляет собой качественный металлический сплав, устойчивый к коррозии и воздействию различных агрессивных сред. В быту часто используют этот материал для изготовления сантехнических приборов, столешниц, труб и т. д. В процессе ремонта или строительства иногда возникает необходимость просверлить ту или иную деталь, выполненную из этого металла.

Она представляет собой качественный металлический сплав, устойчивый к коррозии и воздействию различных агрессивных сред. В быту часто используют этот материал для изготовления сантехнических приборов, столешниц, труб и т. д. В процессе ремонта или строительства иногда возникает необходимость просверлить ту или иную деталь, выполненную из этого металла.

Важным нюансом при сверлении нержавеющих сталей, наряду с правильным подбором охлаждающих жидкостей и технологии проведения работ является качественное сверло. Многие специалисты и по сей день отдают предпочтения проверенным временем и очень прочным кобальтовым вариантам(СО-5), которые также подходят для проделывания отверстий в жаропрочных видах металла или чугуне без необходимости применения предварительной центровки.

Эти модели ранее изготавливали на основе стальных сплавов с 5% кобальта в своем составе или из высокопрочных сталей типа Р-18 с добавлением этого химического элемента. В наши дни их сложно отыскать на рынке строительных материалов те виды, которые соответствовали советским нормам ГОСТ — 10902-77, так как они практически не производятся в промышленном объеме.

Чаще всего большинство отечественных производителей просто покрывают детали «золотистым» слоем кобальта, но при этом его самого в составе заготовки содержится минимально или вовсе нет. Такая технология позволяет добиться улучшения параметров скольжения, но не добавляет стержню никакой прочности.

На рынке существуют аналоги «настоящих» кобальтовых вариантов зарубежного производства, характеристика которых соответствует стандартам DIN — 338 или 336, а маркировка содержит аббревиатуру HSS-C или просто NHSS. Такие типы сверел также изготавливают из высокопрочных сталей с обязательным содержанием не менее 5% кобальта в составе сплава (среди производителей стоит отметить такие фирмы как Bosch; Ruko; Gross; Hagwert;Hilti и др.

Преимуществом их является высокая твердость материала, из которого они сделаны и специально затупленный угол заточки наконечника, что делает их пригодными для работы с любыми видами «тяжелых» металлов. Единственным минусом может стать цена, которая заметно выше чем у обычных вариантов стандартных сверел.

Стальные коронки и конические сверла для нержавейки

Помимо кобальтовых вариантов различного диаметра и прочности под нержавейку применяют и другие сверла из металлических сплавов большой твердости с максимально острой заточкой для плотных материалов, которая, как правило, выполнена только по одной режущей стороне. Выбор сверла и рабочего инструмента зависит от марки нержавеющей стали, толщины обрабатываемой заготовки и выбранного технологического процесса.

Если необходимо проделать крупное отверстие (от 14 мм в диаметре и выше.) используют специальные кольцевые сверла или коронки. Они имеют дополнительную зажимную оснастку, патрон и сверлильную головку различных размеров, которые по таблицам соответствуют дюймовым и метрическим стандартам под трубные и другие популярные изделия из нержавейки.

При небольших показателях толщины (1-2мм), рассверлить нержавейку можно простым стальным сверлом, но только если его режущая часть заточена под угол 120 градусов. При этом электроинструмент настраивают на минимально возможные обороты (100об/мин), чтобы не допустить разлом резца, а также перегрева и выхода из строя самого инструмента.

При этом электроинструмент настраивают на минимально возможные обороты (100об/мин), чтобы не допустить разлом резца, а также перегрева и выхода из строя самого инструмента.

Для сверлильной обработки листовой, пищевой и особо тонкой нержавейки (меньше 0,9 мм) применяют специальные ступенчатые или конусные сверла по металлу. Их особенность заключается в том, что рабочая часть детали выполнена в виде спирали с кольцевыми переходами различного диаметра.

Это позволяет во время сверления точно определить какое отверстие по размеру проделано на определенном этапе работы. В таких случаях (при совсем небольшой толщине) такие виды способны заменить целый набор деталей для нержавеющей стали, включая круглые коронки и обычные сверла с различным типом заточки.

Какое сверло лучше использовать

- Любой инструмент, в сплаве которого присутствует кобальт. Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком.

Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся. - Дорогостоящий специализированный инструмент. Такие победитовые сверла могут просверлить нержавейку, а не только бетон. Они имеют определенный угол заточки победита.

- Для тонкой нержавейки можно применить сверло в форме пера для керамической плитки. Это не лучший вариант, но поможет одноразово просверлить заготовку.

Применение кобальтового сверла

Из старых советских сверл по нержавейке наиболее подходящим будет инструмент с маркой Р6М5К5. Этот тип оснастки содержит в составе сплава до 5 % кобальта. За счет этого элемента инструмент приобретает высокую прочность, а температура нагрева может достигать 135 градусов по Цельсию, что не влечет за собой разрушения материала. Изделия такого качества можно найти только на рынках, где продают старое советское оборудование, и то не всегда. Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Хитрости при сверлении нержавейки

Как видно из статьи, процесс сверления нержавеющей стали является довольно трудоемким и требует определенных навыков и подготовки.

Мы подготовили несколько полезных советов о том, как просверлить нержавейку:

- Стружка металла при сверлении должна быть длинной и выходить равномерными участками, мелкая же стружка темного цвета говорит о том, что скорость вращения подобрана неправильно, а также режущие кромки сверла чрезмерно нагреваются.

- При отсутствии под рукой подготовленной смазки можно использовать обычное растительное или оливковое масло, также отлично подойдут свиной жир или сало.

- Для работы с тонколистовой нержавеющей сталью можно воспользоваться специальным сверлом-пером для керамогранитной плитки.

- Процесс сверления желательно производить на низкой частоте вращения режущего инструмента, и если дрель не имеет функции регулирования оборота, производите сверление кратковременными ее включениями и отключениями на 2-3 секунды.

- При отсутствии кобальтового сверла можно использовать победитовый инструмент с заточкой режущих кромок под 135 градусов.

- Перед началом процесса сверления следует накернить заготовку, что облегчит центровку сверла.

- При сверлении заготовки повышенной толщины можно предварительно нагреть место обработки при помощи газовой горелки, при остывании нагрев периодически можно повторять.

- При обработке тонких деталей из нержавейки (до 1 миллиметра) можно использовать качественное перовое сверло по дереву, как показывает опыт, отверстия получаются ровные и с точными размерами.

Какими бывают?

По материалам, из которых делаются сверла, различают несколько классов изделий.

- Сверла из инструментальной стали с кромкой, которая усилена пластиной высокой твердости.

Основное отличие – невысокая стоимость.

Основное отличие – невысокая стоимость. - Металлические сверла с добавками кобальта или чисто кобальтовые. Лучше всего подходят для сверления твердых металлических сплавов, так как хорошо переносят повышенные температуры и большие рабочие нагрузки.

- Инструменты из титана по своей прочности аналогичны кобальтовым. Отлично годятся для работы с различными сталями и сплавами. Могут длительное время сохранять первоначальную заточку.

- Сверла из быстрорежущей стали хорошо выполняют свои функции и отличаются приемлемой стоимостью. Однако стоит учитывать, что у них быстро уходит заточка. Особенно если были превышены рабочие температуры.

При выборе сверл также важно учитывать, что есть различные модели, различающиеся своей формой. Классическим видом считаются ступенчатые сверла, имеющие цилиндрическую форму

Именно их используют чаще всего для сверления отверстий в металлических листах. Как правило, для их изготовления используется сталь с маркировкой HSS, которая имеет повышенные прочность и долговечность

Классическим видом считаются ступенчатые сверла, имеющие цилиндрическую форму. Именно их используют чаще всего для сверления отверстий в металлических листах. Как правило, для их изготовления используется сталь с маркировкой HSS, которая имеет повышенные прочность и долговечность.

Именно их используют чаще всего для сверления отверстий в металлических листах. Как правило, для их изготовления используется сталь с маркировкой HSS, которая имеет повышенные прочность и долговечность.

Разделяют сверла еще и по цвету, так как он позволяет определить, какого они качества, из чего состоят.

- Серый – означает, что металлические сверла не подвергались каким-либо обработкам. Зачастую такие инструменты являются одноразовыми.

- Черный цвет получается, если металл обрабатывался паром с высокой температурой. Это придает изделиям повышенную прочность, позволяет хорошо справляться с циклическими нагревами и остываниями, а также надолго сохраняет первоначальную заточку.

- Сверла темного золотистого цвета подвергаются отпуску (нормализации), что повышает их прочность за счет уменьшения внутренних напряжений. Такие инструменты подходят для сверления очень прочных металлов и твердых сплавов.

- Яркий золотой цвет свидетельствует о добавлении в металл титана.

Такие сверла полностью соответствуют своей высокой цене и отлично справляются даже с очень сложными задачами.

Такие сверла полностью соответствуют своей высокой цене и отлично справляются даже с очень сложными задачами.

По длине сверла принято делить на 3 вида.

- Длинными называют сверла длиной от 56 до 254 мм. Их диаметр, как правило, составляет от 1до 20 мм.

- Удлиненные могут быть диаметром от 0,3 до 20 мм. При этом их минимальная длина составляет 19 мм, а максимальная – 205 мм.

- Длина коротких инструментов варьируется в пределах 20-131 мм, а диаметр полностью аналогичен диаметру удлиненных.

1 Сверление нержавеющей стали – выбираем смазку

Многие домашние умельцы, привыкшие делать в быту все своими руками, очень удивляются, когда им не удается при помощи обычного сверла просверлить отверстие в «нержавейке». Такая сталь от других металлов отличается повышенной вязкостью, поэтому сверло практически сразу же нагревается, как только человек начинает обрабатывать изделие из нержавеющего сплава.

А это означает, что операция может пройти успешно лишь в том случае, если вы позаботитесь о качественном охлаждении сверлящего инструмента.

Для охлаждения приспособления, используемого для сверления отверстий в «нержавейке», обычно используется специальный смазочный состав, состоящий из серы и машинного масла. Серу можно применять как коллоидную, так и особую для окуривания. В строительных магазинах последняя продается именно под названием «для окуривания» (иногда может называться «серный цвет»). Ее, как правило, допускается использовать без каких-либо дополнительных приготовлений. Если же вы приобрели серу крупных фракций, ее следует сначала тщательно перетереть и только после этого смешивать с машинным маслом.

Сверление отверстий в конструкциях из нержавеющей стали будет в разы эффективнее при эксплуатации охлаждающего состава, сделанного на основе жирных кислот и все той же серы. Указанные кислоты не нужно нигде покупать, сделайте их сами. Для этого возьмите самое дешевое хозяйственное мыло, размельчите его, а затем высыпьте получившуюся смесь в горячую воду. В эту композицию добавляют соляную техническую кислоту и ждут до тех пор, пока на поверхность не начнут всплывать нужные нам жирные кислоты.

Как только кислоты поднимутся наверх, необходимо налить в емкость, где производится операция, холодной воды (жалеть ее не нужно, чем больше нальете, тем лучше). В результате начнет происходить затвердевание жирных кислот, и их можно будет без малейших затруднений снять с поверхности жидкости. Озвученный процесс выделения требуемых соединений (мыло в горячую воду – охлаждение – снятие кислот) можно повторять несколько раз (3–5).

Смешивание жирных соединений с коллоидной либо «окуривающей» серой осуществляется с соблюдением пропорции шесть к одному. То есть на одну часть серы необходимо добавлять шесть частей кислот. Профессионалы уверяют, что с таким охлаждающим составом просверлить «нержавейку» любой толщины будет несложно (если, конечно, вы будете соблюдать и другие рекомендации, о которых мы расскажем ниже).

3 Правила и советы по сверлению в домашних условиях

Для того, чтобы отверстие получилось ровным и качественным используют несколько простых правил, которые позволяют выполнять работу по нержавейке качественно, а именно:

При сверлении деталей, которые расположены в горизонтальной плоскости сверло просовывают через резиновую шайбуили другой подходящий по размерам и свойствам материал(например пластиковая пробка), которые в свою очередь заполняют охлаждающим составом и устанавливают непосредственно над местом необходимого реза. Или дополнительно опрыскивают участок универсальными средствами по металлам в виде аэрозолей.

Или дополнительно опрыскивают участок универсальными средствами по металлам в виде аэрозолей.

Для вертикальных поверхностей можно установить парафиновый шарик, который является неплохой смазкой. Для облегчения работ в любой плоскости специалисты рекомендуют делать предварительную разметку (осевые риски) или специальный шаблон с уже отмеченными контурами.

Независимо от типа детали, толщины и других параметров, бытовой электроинструмент или станок с помощью регулировок настраивают на минимальную подачу по оборотам (100-450 об. мин.). Это позволит получить равномерное и четкое сверление. Показателем правильно подобранной скорости является длинная и однородная металлическая стружка, которая возникает в процессе работы.

При толщине стального изделия более 7 миллиметров процедуру выполняют в несколько технологических заходов. Сначала делают небольшое по диаметру предварительное отверстие подходящим для этого сверлом (например на 4-5мм), а затем аккуратно досверливают его до необходимых параметров. Это позволяет получить максимально ровные и аккуратные края, что особенно актуально при работе с пищевыми или сантехническими нержавеющими трубами.

Это позволяет получить максимально ровные и аккуратные края, что особенно актуально при работе с пищевыми или сантехническими нержавеющими трубами.

Сверлить нержавейку в домашних условиях не сложно, если иметь теоретические и практические представления о нем и выбрать надежные электроинструменты и набор качественных сверел. Не стоит забывать о постоянном охлаждении металла, технике безопасности и технологических перерывах.

Правила выбора

Если кобальтовый инструмент приобретается для того, чтобы просверлить с его помощью всего несколько отверстий, то можно остановить свой выбор на более экономичных вариантах. Для частого и интенсивного использования целесообразно выбирать более дорогую продукцию от проверенных производителей, способную прослужить длительное время, не утрачивая при этом своих первоначальных характеристик.

К самым качественным и надежным кобальтовым сверлам относятся инструменты, которые производились предприятиями бывшего Советского Союза. Приобрести такие сверла, которые можно узнать по маркировке Р6М5К5, с каждым годом становится все труднее. Специалисты, часто сталкивающиеся с необходимостью сверления нержавейки, прекрасно осведомлены о качественных характеристиках такого инструмента и никогда не упустят возможности купить его.

Приобрести такие сверла, которые можно узнать по маркировке Р6М5К5, с каждым годом становится все труднее. Специалисты, часто сталкивающиеся с необходимостью сверления нержавейки, прекрасно осведомлены о качественных характеристиках такого инструмента и никогда не упустят возможности купить его.

Сверло из сплава Р6М5К5 – качество, проверенное временем

Если говорить о кобальтовых сверлах от современных производителей, то наиболее качественными и надежными из них считаются инструменты, выпускаемые под торговыми марками Bosch и Ruco

Выбирая такие инструменты, необходимо в первую очередь обращать внимание на их маркировку, по которой можно определить, какое количество кобальта содержится в химическом составе материала изготовления. Так, маркировка Р6М5К5 или HSSCo5 (по зарубежной классификации DIN 338R), нанесенная на хвостовик, указывает на то, что в материале изготовления сверла содержится 5% кобальта

Следует иметь в виду, что в материале изготовления инструментов, относящихся к кобальтовой категории, данного элемента должно содержаться не менее 4%.

Маркировка кобальтового сверла

Для создания качественного отверстия важно не только правильно выбрать кобальтовый инструмент, но и знать, как сверлить нержавейку с его помощью. Чтобы повысить точность выполнения такой технологической операции, а также уменьшить интенсивность износа используемого кобальтового сверла, выполнять сверление нержавейки с его помощью следует на небольших оборотах

Кроме того, надо иметь в виду, что такое сверло не нуждается в частом охлаждении в процессе использования. Более того, если подвергать кобальтовое сверло частому охлаждению, оно значительно быстрее придет в негодность.

youtube.com/embed/IL4d4MbGSik?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Сверление мойки

Часто возникает вопрос о том, как просверлить отверстие в мойке из нержавейки

Тут важно понимать, что сначала мойку следует демонтировать, чтобы не повредить сантехнические элементы и тумбочку. Затем мойку нужно установить на ровную горизонтальную поверхность

Далее размечается место будущего отверстия и производится его кернение. Если отверстие предназначено для установки смесителя и имеет большой диаметр, то лучше использовать конусное ступенчатое сверло, поскольку металл корпуса мойки тонкостенный.

Если же вы сомневаетесь в том, как просверлить нержавейку дрелью, то больших особенностей от изложенной выше технологии нет. Главное использовать подходящее сверло и обеспечить его хорошую центровку. Используйте дрель с регулировкой оборотов, крутящий момент установите на положение, близкое к максимальному. Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Сверление, фрезерование и удаление заусенцев – SST

- Часовая промышленность: корпуса, браслеты

- Автомобильная промышленность: системы впрыска топлива, тормоза, впускные и выпускные клапаны, тормозные диски

- Пищевая промышленность: фильтры, сита

- Химическая промышленность: клапаны

- Медицина: имплантаты, инфузионные иглы, хирургические инструменты

- Крепежные элементы: винты, шпильки

- Общее машиностроение: арматура, направляющие

- Энергетика: турбины

Часовая промышленность

Корпус часов (e. грамм. диаметр отверстия 1 мм (0,0393 дюйма) / глубина сверления 1,5 мм (0,0591 дюйма) в аустенитной нержавеющей стали, X5CrNi18-10, 1.4301, AISI 304)

грамм. диаметр отверстия 1 мм (0,0393 дюйма) / глубина сверления 1,5 мм (0,0591 дюйма) в аустенитной нержавеющей стали, X5CrNi18-10, 1.4301, AISI 304)

Сверление для звеньев цепи ремешка часов (например, диаметром 1,0 мм (0,0393 дюйма) / 20 мм (0,787 дюйма) в глубину в аустенитной нержавеющей стали, X8CrNiS18-9, 1.4305, AISI 303)

Сверление для звеньев цепи ремешка часов (например, Ø 1 мм (0,039 дюйма) / глубина сверления 3 мм (0,118 дюйма) в аустенитной нержавеющей стали, X2CrNiMo18-14-3, 1.4435, AISI 316L)

Браслет для часов (e.грамм. диаметр фрезерования 3 мм (0,118 дюйма) из аустенитной нержавеющей стали, X2CrNiMo18-14-3, 1.4435, AISI 316L)

Медицинская техника

Винт DHS, сверление под проволоку Киршнера (например, диаметр отверстия 2,7 мм (.106 дюйма) / глубина сверления 40 x d в аустенитной нержавеющей стали X2CrNiMo18-14-3, 1.4441, AISI 316L)

Хирургический инструмент (например, диаметр отверстия 0,3 мм (0,0118 дюйма) / 1,8 мм (0,0709 дюйма) в глубине аустенитной нержавеющей стали, X5CrNi18-10, 1. 4301)

4301)

Компонент для эндоскопа (e.грамм. фрезерование фасонного паза диаметром 0,8 мм (0,0315 дюйма) / 8,8 мм (0,346 дюйма) в мартенситной нержавеющей стали, X105CrMo17, 1,4125)

Стопорная скоба (например, сверление внутренней формы с радиусом и чистовой обработкой с помощью развертки соответствующей формы из мартенситной нержавеющей стали, X39CrMo17-1, 1.4122)

Стоматологическая техника

Держатель для стоматологического сверла (например, пилотное сверление с наклонным диаметром 1,3 мм (0,0512 дюйма) / глубиной сверления 2 мм (0,0787 дюйма) для последующего сверления с помощью CrazyDrill Flex из аустенитной нержавеющей стали, X5CrNiCuNb17-4-4, 1.4548)

Аэрокосмическая промышленность

Форсунка (например, диаметром 0,65 мм (0,0256 дюйма) / 11 мм (0,433 дюйма) в глубину из нержавеющей стали AISI 303, X2CrNiMo 18-9-2, 1.4305)

Автомобильная промышленность

Впрыск топлива (например, фрезерование различных каналов диаметром 2,5 мм (0,0984 дюйма) / глубиной фрезерования 2,5 мм (0,0984 дюйма) в аустенитной нержавеющей стали, X5CrNi18-10, 1. 4301, AISI 304)

4301, AISI 304)

Муфта (например, сверление Ø 3,9 мм (0,154 дюйма), глубина сверления 18 мм (0,709 дюйма) в мартенситной нержавеющей стали X14CrMoS-17,1.4104, AISI 430F)

Инжекционный компонент (например, диаметр ступенчатого сверления 2,8 – 4 мм (0,110–0,157 дюйма) / глубина сверления 11 мм (0,433 дюйма) в мартенситной нержавеющей стали, X20Cr13, 1,4021, AISI 420)

Входной патрубок (например, чистовое шлифование для высочайшей точности диаметра и качества поверхности диаметром 5,515 мм (0,217 дюйма) / глубиной сверления 40 мм (1,575 дюйма) в аустенитной нержавеющей стали, X5CrNi18-10, 1.4301, AISI 304)

Машиностроение

Стопорные штифты (например,грамм. удаление заусенцев с поперечного отверстия диаметром 1 мм (0,0393 дюйма) в аустенитной нержавеющей стали, X5CrNi18-10, 1.4301, AISI 304)

Пищевая промышленность

Компонент клапана для кофемашины (например, сверление с разными диаметрами / глубиной сверления 28 мм (1,102 дюйма) в аустенитной нержавеющей стали, X2CrNiMo18-14-3, 1. 4435, AISI 316L)

4435, AISI 316L)

Паровой клапан для кофемашины (например, Ø сверления 2,75 мм (.108 “), глубина сверления 15 x d, из мартенситной нержавеющей стали AISI 340)

Гидравлика

Защитная крышка (эл.грамм. диаметр сверления 0,4 мм (0,0157 дюйма) / глубина сверления 0,9 мм (0,0354 дюйма) в аустенитной нержавеющей стали, X5CrNiMo17-12-2, 1.4401, AISI 316)

Гидравлический компонент (например, сверление Ø 4 мм (0,157 дюйма), глубина сверления 10 x d в аустенитной нержавеющей стали X2CrNiMo18-14-3, 1.4435, AISI 316L)

Травление и пассивация нержавеющей стали

Одно из наиболее распространенных недоразумений в спецификациях изготовления нержавеющей стали связано с последующей обработкой для восстановления или повышения коррозионной стойкости.

Используемые процессы обработки поверхности варьируются от травления и пассивирования, пассивирования или иногда просто травления. Излишне говорить, что, хотя травление и пассивация – это два разных процесса, отсутствие ясности может вызвать некоторую путаницу между владельцем и строителем / изготовителем в отношении того, что ожидается и что требуется.

В этой статье кратко описаны факторы, которые влияют на коррозионную стойкость нержавеющих сталей, какие виды обработки поверхности можно использовать и как они влияют на поверхность стали для повышения коррозионной стойкости.

Коррозионная стойкость и меры контроля

Нержавеющая сталь устойчива к агрессивным средам из-за очень тонкой самовосстанавливающейся комплексной оксидной пленки с высоким содержанием хрома, присутствующей на поверхности стали. Он не совсем непроницаемый, но растворяется на много порядков медленнее, чем восстанавливается. Пассивный слой более устойчив к сплавам с большим количеством хрома, молибдена и азота. Это причина для эмпирического, основанного на составе индекса эквивалента устойчивости к питтинговой коррозии (PRE (N)), который часто используется в качестве инструмента ранжирования при выборе нержавеющей стали для новых применений.Однако состав сплава не является единственным фактором, контролирующим прочность пассивной пленки и, следовательно, ее коррозионную стойкость. Также должен быть достаточный запас кислорода и влаги для поддержания целостности пассивной пленки. Для этого требуется либо хороший дизайн, либо программа обслуживания, а желательно и то, и другое.

Также должен быть достаточный запас кислорода и влаги для поддержания целостности пассивной пленки. Для этого требуется либо хороший дизайн, либо программа обслуживания, а желательно и то, и другое.

Для определенного сплава, то есть определенного PRE (N), пассивная пленка (и, следовательно, коррозионная стойкость) может быть улучшена путем химического окисления поверхности стали. Воздух и вода хороши, и стандарт ASTM, касающийся пассивации (Стандартная практика химической пассивации деталей из нержавеющей стали A967), рекомендует, чтобы во многих средах для удовлетворительной работы не требовалось никакой дополнительной обработки.Однако окислительная или хелатирующая химическая обработка обеспечит лучшую коррозионную стойкость.

Шероховатость

Коррозионная стойкость косвенно улучшается, если поверхность гладкая и чистая (без загрязнений), что способствует самообновлению пассивной пленки. Для шлифованных поверхностей также существует критическая шероховатость поверхности Ra 0,5 мкм, которую нельзя превышать. Это признано в стандарте EN 10088.2 для обработки поверхности 2K. Похоже, что для сталей размер абразивов, вызывающих эту шероховатость, слишком велик для чистой резки поверхности и оставляет неровные края и металлический мусор, который может накапливать грязь и коррозионные вещества – следовательно, более быстрая коррозия при более грубой полировке.

Это признано в стандарте EN 10088.2 для обработки поверхности 2K. Похоже, что для сталей размер абразивов, вызывающих эту шероховатость, слишком велик для чистой резки поверхности и оставляет неровные края и металлический мусор, который может накапливать грязь и коррозионные вещества – следовательно, более быстрая коррозия при более грубой полировке.

Загрязнение

Лучшее из нержавеющей стали: загрязнение углеродистой сталью. Если его не удалить, нержавеющая сталь заржавеет. В морской среде он будет собирать хлориды и вызывать большие пятна ржавчины и небольшие ямки на нержавеющей стали. Если его удалить механически, вероятно, что на размазанной стали останется более крупное пятно ржавчины, хотя оно может быть менее интенсивным. Кислотная обработка может удалить отложения углеродистой стали и иметь дополнительное преимущество, заключающееся в том, что она также может удалять включения сульфида марганца (MnS), разрушающие поверхность.Эти включения MnS не имеют пассивной пленки и действуют как инициирующие точки для коррозии.

Сварка

Если при сварке изделия вдоль сварных швов видны полосы радужного цвета, это зоны, в которых пассивная пленка разрушена. Под более темными цветами будет клиновидный слой с более низким содержанием хрома, чем в массивной нержавеющей стали. В этих цветных полосах начнется коррозия. Цвета оттенка сварного шва можно удалить механически, если шлифовка не слишком грубая.Химическое удаление травлением часто является лучшим вариантом.

Травление

В травлении используется смесь азотной и плавиковой (HF) кислот. Широкий диапазон концентраций и времени воздействия описан в Стандартной практике ASTM A380 для очистки, удаления накипи и пассивации деталей, оборудования и систем из нержавеющей стали. Обычно концентрация азота в 10 раз превышает концентрацию HF, но травление происходит медленно, если HF не превышает примерно 3%. Более длительное время травления требуется при более низких температурах или при использовании высоколегированного сплава, т. е.е. супер дуплекс занимает больше времени, чем дуплекс, который требует больше времени, чем 304. Если используется паста, кислота в зоне контакта истощается, если ее не перемешать, например кистью для нанесения. Тщательная стирка необходима для удаления всех остатков даже из щелей, а во избежание пятен важно не допускать высыхания поверхностей кислотой или водой для полоскания.

е.е. супер дуплекс занимает больше времени, чем дуплекс, который требует больше времени, чем 304. Если используется паста, кислота в зоне контакта истощается, если ее не перемешать, например кистью для нанесения. Тщательная стирка необходима для удаления всех остатков даже из щелей, а во избежание пятен важно не допускать высыхания поверхностей кислотой или водой для полоскания.

Требования по охране труда и окружающей среде означают, что использование травильного подрядчика проще, безопаснее и обеспечивает надлежащую утилизацию кислот и травленых тяжелых металлов.Подрядчики часто используют, перемешивают в резервуар с контролируемой температурой или, иногда, спрей травильный раствор в кислотоустойчивом и обвалован заливе. Если для очень агрессивной среды не требуется дополнительный уровень пассивации, в результате получается маринованный предмет, который является пассивным.

Химическая пассивация

Традиционная и очень эффективная кислота – азотная, обычно от 15% до 25% в течение примерно двух часов, хотя нередко опускают обработанные детали в ведро с азотной кислотой на пол смены. Пассивная пленка значительно упрочняется, и соотношение хрома к железу в поверхностных слоях может превышать 1 – по сравнению с <0,4 в объеме. Азотная кислота также удаляет пятна ржавчины и включения сульфидов, а также, более медленно, пятна углеродистой стали. Фосфорная кислота удаляет ржавчину и включения сульфидов, но не окисляет и не укрепляет пассивную пленку. Еще один способ упрочнения пассивной пленки химически чистой поверхности - использовать раствор перекиси водорода - много свободного кислорода и только остатки воды.

Пассивная пленка значительно упрочняется, и соотношение хрома к железу в поверхностных слоях может превышать 1 – по сравнению с <0,4 в объеме. Азотная кислота также удаляет пятна ржавчины и включения сульфидов, а также, более медленно, пятна углеродистой стали. Фосфорная кислота удаляет ржавчину и включения сульфидов, но не окисляет и не укрепляет пассивную пленку. Еще один способ упрочнения пассивной пленки химически чистой поверхности - использовать раствор перекиси водорода - много свободного кислорода и только остатки воды.

Существуют и другие кислоты, которые укрепляют пассивную пленку и растворяют углеродистую сталь и включения, но другим методом. Лимонная, щавелевая кислоты и EDTA имеют атомную структуру карбоновой кислоты [O-C-OH], и как только кислота растворяет нежелательный металл, положительный ион захватывается отрицательными атомами кислорода в процессе, называемом хелатированием или секвестрированием. Этот процесс используется при очистке сточных вод для удаления металлов. При пассивации важно тщательно промыть. Хелатирующие препараты широко используются в пищевой промышленности в виде составов, содержащих биоциды, поэтому лимонная кислота не используется в качестве источника пищи.

При пассивации важно тщательно промыть. Хелатирующие препараты широко используются в пищевой промышленности в виде составов, содержащих биоциды, поэтому лимонная кислота не используется в качестве источника пищи.

В стандарте ASTM A380 описан ряд особых случаев, требующих осторожности при травлении:

• Сенсибилизированные или закаленные (азотированные или науглероженные) участки могут подвергаться межкристаллитной атаке.

• Бесплатная обработка нержавеющих сталей требует ингибитора, иначе он образует ямы.

• Мартенситные нержавеющие стали могут иметь водородную хрупкость.

Все вышеперечисленные методы являются довольно традиционными и хорошо применяемыми химическими методами. Дополнительная информация представлена в ASTM A380, в котором также подробно описаны методы испытаний и проверки для подтверждения чистоты поверхности.

Три определения

ЧИСТКА Удаление загрязняющих веществ, таких как грязь, жир, масло и т. Д., С использованием моющих средств с низким содержанием хлоридов и / или растворителей, чтобы обеспечить свободный доступ воды и кислорода для роста пассивной пленки.

Д., С использованием моющих средств с низким содержанием хлоридов и / или растворителей, чтобы обеспечить свободный доступ воды и кислорода для роста пассивной пленки.

Сыпучий материал не затрагивается, и поверхность выглядит ярче. Хлорированные растворители могут представлять опасность, поскольку остатки могут разлагаться при нагревании и вызывать точечную коррозию. В резервуарах или трубопроводах важно осушить и высушить поверхности.

PICKLING T Удаление любой высокотемпературной окалины и любого прилегающего слоя металла с низким содержанием хрома с поверхности нержавеющей стали химическим путем.

Он также удаляет вкрапленную или размазанную углеродистую сталь, включения и отдельные чешуйки нержавеющей стали, оставшиеся от абразивных материалов.

Придаст матовости поверхности, которая может стать бледнее при продолжении травления. Он обеспечивает пассивную поверхность сразу после ополаскивания – таким образом, вы протравливаете и получаете пассивную поверхность.

ПАССИВАЦИЯ Обработка поверхности нержавеющей стали, часто кислотными растворами (или гелями), для удаления загрязнений и содействия образованию пассивной пленки на поверхности, которая была недавно создана, например в результате шлифовки, обработки или механических повреждений. Он удалит растворимые в кислоте включения, такие как MnS.

Чистый влажный воздух образует пассивную пленку на чистой нержавеющей стали, внешний вид которой не изменится.

Химическая пассивация упрочняет пассивную пленку и обычно занимает около часа при температуре окружающей среды.Пассивирование воздухом является адекватным, если только окружающая среда не является очень агрессивной для марки.

1. Загрязнение ржавчиной стали в результате резки нержавеющего листа. Фото любезно предоставлено Грэмом Сассексом. | 2. Радужный оксид из-за плохой газовой защиты во время сварки. Фото любезно предоставлено HERA. |

3. До (слева) и после (справа) травления сварного фитинга. Фото любезно предоставлено Грэмом Сассексом. До (слева) и после (справа) травления сварного фитинга. Фото любезно предоставлено Грэмом Сассексом. | 4. Сварные детали после травления для удаления теплового оттенка и возможных загрязнений стали. Фото любезно предоставлено Австралийской службой травления и пассивации. |

Эта статья опубликована в журнале Australian Stainless – выпуск 64, лето 2018/19.

Нержавеющая сталь 304 и 316: что нужно знать

Хотя на первый взгляд два самых популярных сорта нержавеющей стали могут показаться идентичными, они имеют важные различия, которые могут привести к значительной экономии в течение срока службы вашего продукта в зависимости от предполагаемого использования.

Все нержавеющие стали содержат смесь железа и хрома на разных уровнях. Но точный состав – и другие дополнения – вот что создает различия между сортами.

Самая популярная нержавеющая сталь марки 304 содержит 18% хрома и 8% никеля, хотя существуют и другие сплавы той же марки.

Нержавеющая сталь марки 316 содержит меньше хрома – часто около 16% – но увеличивает содержание никеля и добавляет в смесь молибден.

В наиболее распространенных сплавах вы найдете 10% никеля и 2–3% молибдена.Однако специальные сплавы могут содержать до 9% молибдена.

Преимущества нержавеющей стали 316

Больше всего в мире заказывается нержавеющая сталь марки 304.

Он обеспечивает стандартную коррозионную стойкость, формуемость, прочность и простоту обслуживания, которыми известна нержавеющая сталь.

В то время как 316 занимает второе место по количеству проданных материалов, он обеспечивает значительно лучшую коррозионную стойкость к хлоридам и кислотам.

Это делает его популярным в широком диапазоне сред, включая:

- Медицинское оборудование и имплантаты

- Общественное питание, обработка и приготовление пищи

- Прибрежная среда

- Районы с высоким содержанием соли (например, дороги)

- Пивоваренный комплекс

- Среды с повышенным воздействием щелочей и кислот

Эти повышенные сопротивления также помогают избавиться от догадок при очистке и позволяют чистить нержавеющую сталь чаще, используя более сильные чистящие средства и моющие средства, не беспокоясь о повреждении или изменении внешнего вида нержавеющей стали.

Это делает 316 идеальным обновлением для сред со строгими стандартами гигиены и чистоты.

Так что лучше… нержавеющая сталь 316 или 304?

Учитывая преимущества нержавеющей стали 316, вы можете задаться вопросом, почему 304 остается самой популярной…

Если вы не уверены, что выбрать, рассмотрите эти распространенные варианты использования двух классов:

304 Нержавеющая сталь

- Резервуары

- Шкафы для внутренних помещений

- Колпаки колес

- Автомобильная отделка

- Кухонное оборудование

- Приборы

- Декоративная планка

Нержавеющая сталь 316

- Фармацевтическое оборудование

- Медицинское оборудование

- Химическое оборудование

- Поплавки из нержавеющей стали

- Конструкционная сталь и компоненты для морской среды

- Поверхности, оборудование и техника для коммерческих кухонь

Короче говоря, в основном речь идет о требованиях к стоимости и коррозионной стойкости.

Если вам не нужна дополнительная прочность 316, стандартные марки 304 будут предлагать аналогичные характеристики и долговечность по более низкой цене.

Однако в ситуациях, когда требуется дополнительное сопротивление, 316 часто увеличивает срок службы стальных изделий на годы.

Это может привести к существенной долгосрочной экономии, несмотря на первоначальный рост инвестиций.

Ищете дополнительную информацию о различных характеристиках и характеристиках других марок нержавеющей стали?

В нашем справочнике по маркам и семействам нержавеющих сталей подробно рассматриваются различные соображения между распространенными марками и способы их идентификации, чтобы упростить выбор идеального сплава нержавеющей стали.

Подбирая марку нержавеющей стали в соответствии с предполагаемым использованием и окружающей средой, вы можете оптимизировать как финансовые, так и физические выгоды от инвестиций в нержавеющую сталь.

Если вы не знаете, с чего начать, или ищете надежного партнера с широким выбором нержавеющих сталей, специалисты Unified Alloys имеют более чем 40-летний опыт поставок в различные отрасли по всей Северной Америке. Звоните сегодня для консультации!

Звоните сегодня для консультации!

Как удалить ржавчину с инструментов

Фото: fotosearch.com

Прошло много времени с момента вашего последнего проекта по благоустройству дома? Если ваши навыки самостоятельного изготовления немного устарели, скорее всего, ваши инструменты тоже. Без регулярного использования металлические инструменты подвержены проблемам. Со временем железо и сталь, подвергающиеся воздействию кислорода и влаги, образуют химическую реакцию, называемую окислением. Наглядным свидетельством этой реакции является обгоревшее оранжевое пятнышко, покрывающее ваши металлические предметы. В конце концов, слишком много ржавчины испортит ваши инструменты, что даст вам еще один повод отложить эти проекты.

Ну, больше никаких отговорок! Возьмите эти инструменты и приступайте к работе, потому что ржавчину можно удалить. Здесь мы предлагаем два способа быстро и легко избавиться от ржавчины.

Фото: fotosearch.com