как расшифровать — Ozon Клуб

Маркировка шлифовальных кругов

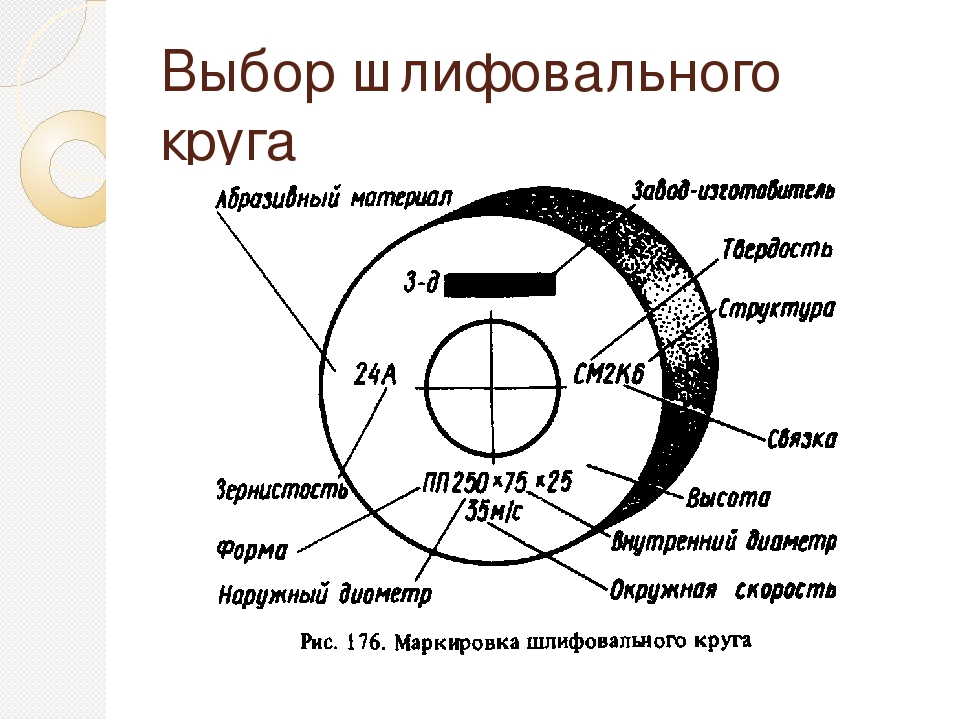

Шлифовальный круг – один из видов абразивного инструмента с широким спектром применения. Одни быстро снимают ржавчину, другими легко заточить ножи, а третьими провести финальную обработку поверхности. Маркировка каждого производителя отличается, но все же соответствует принятым ГОСТам и многое может рассказать покупателю. На этикетке можно увидеть информацию о размерах шлифовального круга, его типе, материале изготовления, величине зерен и других характеристиках.

Размеры шлифовального диска

Этот параметр обычно указывается в самом названии диска и выглядит как DхTхH, где D обозначает наружный диаметр, Т – высоту круга и H – его внутренний диаметр. Максимально возможный размер шлифкруга равняется 1100 мм, а высота может достигать 250 мм. Размер подходящего диска указывается в инструкции к оборудованию. Выбирая диаметр, основывайтесь на числе оборотов и возможности инструмента обеспечить адекватную скорость. Учитывайте, что чем меньше диаметр, тем быстрее происходит износ, и наоборот. Если вы подбираете алмазный круг, то будьте внимательнее с шириной слоя.

Выбирая диаметр, основывайтесь на числе оборотов и возможности инструмента обеспечить адекватную скорость. Учитывайте, что чем меньше диаметр, тем быстрее происходит износ, и наоборот. Если вы подбираете алмазный круг, то будьте внимательнее с шириной слоя.

Тип круга

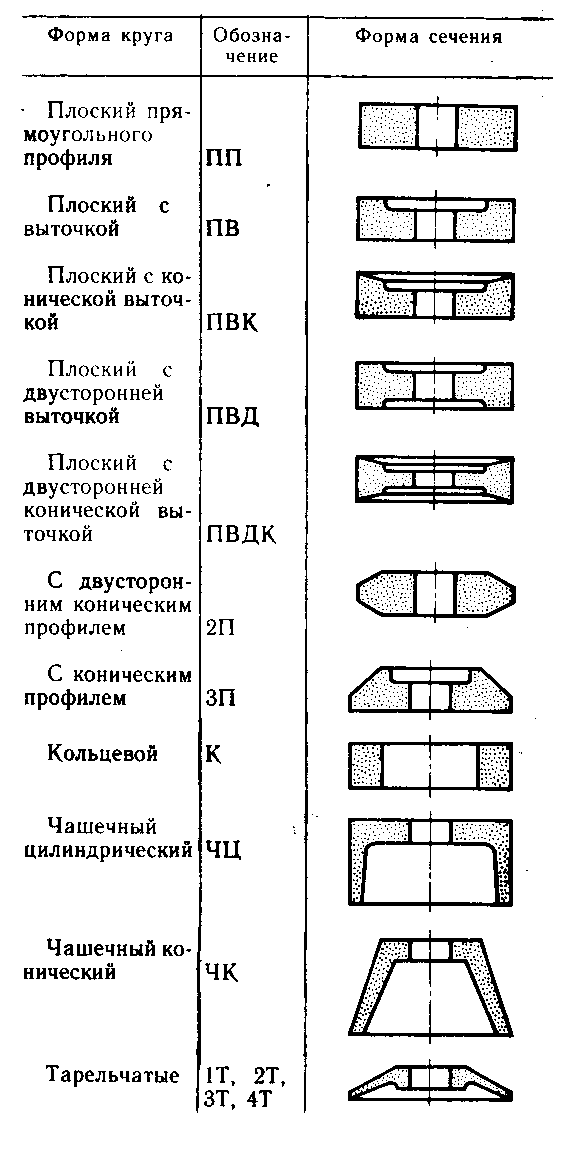

Тип круга влияет на то, для каких работ вы будете использовать эту оснастку. Маркировка ставится по ГОСТ 2424-83 и ГОСТ Р 2424. При маркировке по старому стандарту используются буквенные значения. Например, кольцевой круг обозначается буквой «К». Новый ГОСТ предполагает цифровое значение типа шлифовального диска. Так чашечный конический диск в буквенном обозначении ЧК, а в цифровом – 11. В интернете доступны соответствующие таблицы сравнения.

Широко используются круги прямого профиля (ПП), так как считаются универсальными. Диски прямого профиля с односторонней выточкой применяются для круглого шлифования. Для заточки инструмента используют цилиндрический круг чашечной формы (ЧЦ).

Для заточки инструмента используют цилиндрический круг чашечной формы (ЧЦ).

Если говорить о непрофессиональной классификации, то шлифовальные круги можно разделить следующим образом:

- Диски с «липучкой» – оснастка со шлифбумагой, на которую нанесена специальная ткань.

- Лепестковые диски, в которых абразивный материал наносится веерным наложением слоев.

- Фибровые круги, где в основе вулканизированная бумага с многослойной структурой.

- Алмазные круги – применяются для финальной шлифовки.

Диски подбираются в зависимости от проводимых работ. Лепестковые диски имеют большой запас прочности и подходят для шлифовки труб или деревянных изделий, обеспечивают ровную поверхность. Фибровые чаще применяют для зачистки поверхностей из металлов и стали.

Материал абразива

Абразив – это покрытие с мельчайшими зернами, которые снимают с покрытия слой за слоем. В зависимости от материала абразива диски выполняют различные функции. В производстве шлифовальных кругов используются следующие материалы:

В зависимости от материала абразива диски выполняют различные функции. В производстве шлифовальных кругов используются следующие материалы:

Электрокорунд

Это термостойкий материал, который хорошо сцепляется со связкой. Чем больше цифра, тем он прочнее. Электрокорунд выпускается следующих марок:

12А–16А – нормальный или алунд

22А–25А – белый или корракс

32А–34А – хромистый или электрорубин

37А – титанистый

38 А – циркониевый

43А, 44А, 45А – монокристаллический или монокорунд.

Карбид кремния

Карбид кремния чуть тверже электрокорунда. Имеет продолговатые зерна, которые хуже удерживаются связкой, чем все остальные.

53С и 54С, 62С-64С – черный и зеленый карбид кремния. Чем больше цифра в маркировке шлифовальных дисков, тем более хрупкий абразив. Подходит для полировки изделий из чугуна, гранита, фарфора, керамики.

Алмазные покрытия обладают самой высокой износостойкостью и прочностью, не горят при температуре до 800 градусов Цельсия, но химически активны к железу. Алмазные шлифовальные диски маркируются как АС2, АС4, АС6, АС32, АС50, АРБ1, АРК4, АРС3. Часто применяется для финальной обработки поверхности и заточки особо твердых сплавов, например, хирургической стали. Также подходит для работы со стеклом, керамикой, чугуном. Алмазным кругом можно выправлять диски из других абразивных материалов.

Эльбор по твердости не уступает алмазу, но более термоустойчив, инертен к железу. Применяется для заточки высоколегированных материалов. Его можно узнать по маркировкам CBN, КНБ. Абразив подходит для заточки и доводки инструментов из быстрорежущих сталей, финальной шлифовки жаропрочных материалов.

Зернистость

По размеру зерна можно понять не только износостойкость абразивного покрытия, но и то, как будет выглядеть итог работы. Чем больше значение зернистости, тем более гладкой получится поверхность. Для правильного подбора шлифовальных кругов нужно учитывать материал того, что вы будете обрабатывать, и какой толщины слой хотите снять. Поэтому мелкая зернистость – не всегда хорошо. Диск быстрее засаливается и часто приводит к «прижогу» материала. Если вам нужно снять большой припуск и быстро, например, очистить от ржавчины, выбирайте диски с большей зернистотью.

Зернистость обозначается по старому и новому ГОСТам для кругов. Новый ГОСТ опирается на международные значения, и круги по нему маркируются буквой F и цифровым значением в микронах (микрометрах). Например, маркировка по старому стандарту 160 равняется F12 по новому, обозначает среднюю величину микронов 1765.

Для чего может потребоваться диск с крупной зернистостью?

- для эффективной работы на мощном оборудовании

- для быстрой обработки больших поверхностей

- плоской шлифовки торцов

- обработки изделий изнутри

- снятия большого припуска.

Малая и средняя зернистость для:

- работы с закаленной сталью и другими твердыми материалами

- проработки деталей, в том числе мелких

- финальной шлифовки и доведения.

Вид связки

Еще одна важная характеристика наряду с зернистостью, которая используется в маркировке шлифовальных кругов. Связка скрепляет между собой зерна абразива и удерживает их на основании.

Вулканитовая связка обладает хорошей полирующей способностью и устойчивостью к щелочным составам, но диски с ее использованием могут потребовать правки. В основе этой связки синтетический каучук, подвергнутый вулканизации. Обозначается буквой «R» или «В», но второй вариант почти вышел из употребления. Диски с вулканитовой связкой подходят для абразивной отрезки, шлифовки и полировки.

Керамическая связка включает соединения глины и кварца, поэтому химически устойчива, прочно держит зерно, но может стать причиной «прижога» материала. Подходит для всех видов шлифования и финишной обработки стальных поверхностей. Не рекомендуется для обдирки из-за повышенной хрупкости. Обозначается буквой «V» (по-старому «К»).

Бакелитовая связка эластичная, так как содержит искусственные смолы. Она изнашивается быстрее керамической, зато обладает пониженным теплообразованием. Используется для обдирки на подвесных станках, абразивной отрезке и для тонкого шлифования. Обозначается буквой «В» (раньше «Б4» и «БУ»).

Используется для обдирки на подвесных станках, абразивной отрезке и для тонкого шлифования. Обозначается буквой «В» (раньше «Б4» и «БУ»).

Структура

Характеристика структуры шлифовального круга обозначает соотношение абразивного материала и связки, но не имеет отношения к зернистости. Чем больше зерен на поверхности, тем выше ее плотность. А чем плотность меньше, тем структура более пористая. Маркируется цифрами от 1 до 12, где 1 значит плотную структуру, а 12 – высокопористую.

Твердость

Параметр твердости также относится к способности связки удерживать зерна на поверхности до того, как они полностью «отработают». То есть это показатель износостойкости абразива. Маркируется русскими или латинскими буквами в зависимости от ГОСТа от весьма мягких дисков к чрезвычайно твердым. Чаще всего используются среднемягкие (СМ1, СМ2), среднетвердые (СТ1, СТ2, СТ3) и средние (С1 и С2).

Класс точности и неуравновешенности

Класс точности показывает степень соответствия заявленной форме и размерам шлифовального круга. Чем более сложная и тонкая работа, тем выше должен быть класс точности. Для бытовых и полупрофессиональных работ используют класс «Б», для более точных работ применяют класс «А», для высокоточных работ и автоматических линий выбирают класс «АА».

От класса неуравновешенности зависит, насколько равномерно будет вращаться круг и, соответственно, насколько ровной будет обрабатываемая поверхность. Уравновешенность зависит от того, как хорошо перемешаны связка и зерно, а также насколько равномерно смесь распределяется по рабочей поверхности. Наиболее уравновешенные круги маркируются цифрой 1 и 2, менее уравновешенные – 3 и 4.

При выборе шлифовального круга нужно ориентироваться на множество факторов, и в этом вам поможет правильное чтение маркировки.

Примечания:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Маркировка абразивных кругов: расшифровка, размеры

Маркировка – условные обозначения

Абразивные круги имеют специальную маркировку в виде надписей и/или цветных меток и содержит:

1.

Тип круга

Тип кругаВ теории должно быть цифровое обозначение:

1- прямой профиль,

41 – диски отрезные,

42 – диски с утопленным центром.

Но на практике это будет надпись на русском и/или английском языках: “cut-off wheel”-отрезной круг, grinding wheel – шлифовальный круг, лепестковый круг.

2. Размеры круга

На сайте производителя(см. таблицу ниже) указано так:

D – наружный диаметр,

T – высота,

H – диаметр отверстия.

Однако на практике как правило будет следующий формат: наружний диаметр х толщина х внутренний диаметр.

Или даже как то так:

3. Материал для обработки которого предназначен диск

Обозначается надписью на круге («metal» или «steel» – для обработки металла, «concrete» – для работы с бетоном), цветной меткой (синий – сталь, зеленый – бетон).

Также иногда дополнительно наносится графическое изображение материала, которое избавляет нас от необходимости лишний раз вчитываться в надписи.

На круге показанном картинке выше надпись metal и изображение листового металла, металлической трубы, кровельного металлического листа и швеллера наглядно демонстрируют материал, который допустимо обрабатывать.

5. Зернистость. Размеры абразивных частиц

Данный параметр указывается на круге в условных единицах и обозначает фракцию абразива исходя из международных стандартов маркировки.

Также здесь возможны вариации от одной редакции ГОСТа к другой.

7. Тип связки

В качестве связующего компонента используется бакелит, керамика или синтетический каучук.

7.1. Керамическая связка

V (К – старое обозначение) . В случае с керамической основой инструменту присуще высокие огнеупорные, водостойкие и химические характеристики, качественно сберегающие рабочую кромку. Однако такой диск для болгарки чувствителен к механическим ударам и изгибающим нагрузкам. Круги с керамической связкой используются практически для всех типов шлифовки, кроме обдирки.

7.2. Бакелитовая связка

B (Б – старое обозначение). Рассматривая бакелитовую основу, хочется отметить, что такие круги для болгарки обладают более высокими показателями эластичности и упругости чем керамические аналоги. Недостатком такой связки является низкая стойкость к щелочным компонентам, входящим в жидкости для охлаждения.

Помимо этого круги на основе бакелита слабее керамических аналогов по сцеплению абразивного зерна а, следовательно, в основном могут применяться для плоского типа шлифовки. Диски для болгарок на бакелитовой связке применяются при ручных работах по грубой обдирке или на подвесных стеновых поверхностях.

При этом бакелитовые круги обладают полирующим эффектом. С целью резки стальных изделий используется мягкая связка и тонкий абразив. В свою очередь для цветных металлов целесообразно использовать твердую связку с грубым абразивом.

7.3. Вулканитовая связка

Это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение – (В). Данный вариант экзотика и встречается крайне редко.

Старое обозначение – (В). Данный вариант экзотика и встречается крайне редко.

8. Мах. число оборотов при которых можно использовать диск

Диапазон варьируется в пределах от 6 600 до 13 300 оборотов в минуту. Важный параметр! Если им пренебречь, то круг во время работы может разлететься на отдельные фрагменты.

9. Класс точности

АА, А и Б. АА – высокая точность геометрических параметров А – Промежуточный вариант. Б- для менее ответственных операций.

11. Срок годности

Срок годности наносится производителем на металлическую часть посадочного отверстия с внешней стороны. Дата истечения – это дата изготовления плюс 3 года. Квартал указывается буквой V. Число указывает на месяц.

12. Пиктограммы безопасности

Догадываюсь, что до них никому нет дела, однако помимо банального “надевайте наушники” может быть нанесено что-нибудь действительно стоящее. Например – не использовать для торцевого шлифования.

Отрезной круг размером 125мм, толщиной 2мм, посадочным отверстием 22,23мм, изготовлен с использованием шлифовального зерна электрокорунда нормального, зернистость Р36. На бакелитовой связке с наличием упрочняющих элементов.

На бакелитовой связке с наличием упрочняющих элементов.

Зернистость шлифовальных кругов

Выбор зернистости шлифовальных кругов зависит от тех требований, которые предъявляются к чистоте обработанной поверхности. На каждом шлифовальном круге есть обозначение (маркировка).

Именно маркировка помогает правильно выбрать наждачный инструмент или точило для выполнения той или иной задачи. Зернистость шлифовальных кругов для дерева и для металла отличается, поэтому от правильно выбранной модели зависит качество обработки. Если на поверхности обрабатываемого материала или инструмента имеются грубые штрихи или просматриваются зазубрины, значит, при выборе зернистости круга была допущена ошибка.

Самыми востребованными на рынке специфического инструментария стали:

- круг шлифовальный зернистость 120;

- круг шлифовальный зернистость 60;

- круг шлифовальный зернистость 100.

Выбор зернистости определяется видом шлифования конкретной степени чистоты поверхности, а также режимом шлифования.

Таблица зернистости шлифовальных кругов

Как выбрать зернистость шлифовального круга? Она подбирается в зависимости от типа операции. Она может быть получистовой или чистовой. Черновое шлифование предполагает использование кругов с достаточно крупными фракциями зерен. Чистовая обработка материала или инструмента требует более мелких фракций. Кроме того, выбор шлифовального круга зависит также от технических особенностей режущего инструмента и режима заточки.

Зернистость шлифовальных кругов

Выбор зернистости шлифовальных кругов зависит от тех требований, которые предъявляются к чистоте обработанной поверхности. На каждом шлифовальном круге есть обозначение (маркировка).

На каждом шлифовальном круге есть обозначение (маркировка).

Именно маркировка помогает правильно выбрать наждачный инструмент или точило для выполнения той или иной задачи. Зернистость шлифовальных кругов для дерева и для металла отличается, поэтому от правильно выбранной модели зависит качество обработки. Если на поверхности обрабатываемого материала или инструмента имеются грубые штрихи или просматриваются зазубрины, значит, при выборе зернистости круга была допущена ошибка.

Самыми востребованными на рынке специфического инструментария стали:

- круг шлифовальный зернистость 120;

- круг шлифовальный зернистость 60;

- круг шлифовальный зернистость 100.

Выбор зернистости определяется видом шлифования конкретной степени чистоты поверхности, а также режимом шлифования.

Таблица зернистости шлифовальных кругов

Как выбрать зернистость шлифовального круга? Она подбирается в зависимости от типа операции. Она может быть получистовой или чистовой. Черновое шлифование предполагает использование кругов с достаточно крупными фракциями зерен. Чистовая обработка материала или инструмента требует более мелких фракций. Кроме того, выбор шлифовального круга зависит также от технических особенностей режущего инструмента и режима заточки.

Черновое шлифование предполагает использование кругов с достаточно крупными фракциями зерен. Чистовая обработка материала или инструмента требует более мелких фракций. Кроме того, выбор шлифовального круга зависит также от технических особенностей режущего инструмента и режима заточки.

Роль связок

Помимо самого режущего вещества имеет значение также способ, при помощи которого оно образует абразивную массу. ГОСТ допускает применять в качестве связок бакелит или керамику. Бакелитовый вариант хорош своей более высокой плотностью, поэтому круг отличается повышенной массой, пригоден для работ по металлу, но с ограниченной окружной скоростью вращения (особенно, если используется ручная шлифовальная машина). Применение керамики делает шлифовальный круг более лёгким, соответственно возрастает допустимая скорость его вращения на станке. Однако абразивная стойкость, а также твёрдость круга с керамикой снижаются.

Связкой определяется также способ крепления с основой корпуса. Например, плёночное крепление пригодно для керамических связок, но не годится для бакелитовых.

Особый вид связки представляет фибра. Такая основа используется при так называемом «холодном» шлифовании металла на станке или машинке, когда производится зачистка поверхности из нержавеющей стали или зоны сварного шва. При этом обрабатываемый материал практически не нагревается, поскольку глубина шлифовальной зоны – незначительная (процесс фактически ближе к полированию). Маркировка производится в соответствии с нормами ГОСТ Р 51967.

Ограниченно используются и остальные виды связок – из различных эпоксидных композиций, магнезита, фарфора.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Маркировка шлифовальных кругов

Шлифовальные круги могут различаться по геометрической форме, виду абразивного материала, а также типу связки, зернистости круга, твердости и т.д. При выборе шлифкруга твердость и структура могут иметь большой вес, нежели вид абразива.

Согласно различными редакциями ГОСТов, маркировка кругов имеет различные параметры обозначений. Практически каждый производитель по-разному маркирует свои круги.

Так, полная маркировка разновидностей шлифовальных кругов содержит:

- тип круга;

- шлифовальный материал;

- размеры диска;

- степень твердости;

- размер зерна;

- структуру;

- связующее вещество;

- максимальную скорость вращения;

- класс точности;

- класс неуравновешенности.

Расшифровка маркировки

Если диски планируется применять в быту для выполнения простых задач, уметь расшифровывать маркировку необязательно. Достаточно лишь знать народные название разных видов.

Чаще всего можно встретить такую классификацию:

- Диски с липучкой – отличаются нанесением плотной, прочной ткани на бумагу. Очень распространены из-за низкой стоимости, но не отличаются долговечностью.

- Фибровые диски – производиться из бумаги, которая имеет множество слоев, в центре которой установлено крепление в виде опорной тарелки.

- Лепестковые круги – отличается особой структурой, отдельные сегменты налаживаются друг на друга, образовывая эффект веера. Основное назначение — это создание идеально ровной поверхности. Обычно применяются для постобработки.

- Алмазные диски – используются для финишной обработки и доводки материалов.

Но не всегда универсальные наждаки подходят. Иногда требуется высокая прочность, иногда наоборот, нужен мягкий абразив, которые будет стираться в процессе обработки. Для полировки часто нужен гибкий круг, который сможет приобрести форму округло поверхности.

Даже если требуется подобрать круг только определенного типа, помочь разобраться с обозначениями, указанными производителем, могут консультанты в специализированных магазинах, а также можно разобраться самостоятельно, просто изучив инструкцию, приложенную производителем.

Стоит отметить, иностранные производители могут придерживаться других принципов маркировки, и обозначать круги с помощью латинских букв и особых аббревиатур.

На производствах выбором дисков должен заниматься только технолог или инженер. Это обусловлено тем, что ошибочно подобранный диск может разлететься в процессе работы, повредив обрабатываемую поверхность. Также отдельные сегменты могут навредить работникам. Даже если круг практически полностью подходит, это не значит, что с его помощью получиться добиться желаемого результат. Даже малейшая неточность обработки может негативно повлиять на качество изделия.

Класс неустойчивости

Класс точности имеет три значения: АА, А и Б. Первый тип применяют для работ на станках, автоматических линиях. Класс А довольно точный, а круги класса Б применяются для менее ответственных операций при обработке поверхностей.

Неустойчивость имеет четыре класса (от 1 – самый точный – до 4 – самый грубый). Это обозначение показывает специалисту отношение массы абразивного диска к точности его геометрической формы. Зачастую маркировка классов точности и неустойчивости указаны рядом.

Например, рассматриваемый нами шлифовальный круг 25А F46 L 6 V 35 Б 3 имеет показатели точности Б и неустойчивости 3.

Так, круги с маркировкой АА имеют наименьшую неуравновешенность, с точностью А – 1 и 2, с буквенным обозначением Б – от 1 до 4 классов.

Связующие вещества

Абразивные зерна после сортировки по размерам соединяются в единую прочную массу для образования шлифовального круга определенной формы посредством связующего вещества.

Связующие вещества делятся на неорганические и органические. К неорганическим относят керамическую, силикатную и магнезиальную связку, к органическим — бакелитовую и вулканитовую.

Керамическая связка представляет собой огнеупорную глину и полевой шпат. Смесь из связки и абразивного зерна прессуется или отливается. Литые круги более хрупки и пористы, чем прессованные. Различная твердость кругов достигается путем подбора состава связки, а различная пористость — режимами прессования.

Литые круги более хрупки и пористы, чем прессованные. Различная твердость кругов достигается путем подбора состава связки, а различная пористость — режимами прессования.

Керамическая связка устойчива при высоких температурах, обладает большой химической стойкостью, а потому допускает при шлифовании применение различных охлаждающих и смазывающих жидкостей. На керамической связке изготовляют шлифовальные круги из электрокорунда нормального, электрокорунда белого, карбида кремния черного и зеленого.

Керамическая связка допускает скорость круга до 50 м/сек. Тонкие круги на керамической связке не могут воспринимать боковых нагрузок.

Силикатная связка состоит из жидкого стекла. Эта связка не дает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами. Круги на силикатной связке применяются, когда обработка детали ведется без охлаждения и в то же время обрабатываемая поверхность детали не должна перегреваться. При нагреве связка легко освобождает затупившиеся зерна с поверхности круга, при этом вводятся в работу новые острые зерна.

Магнезиальная связка представляет собой каустический магнезит и хлористый магний (цемент Сореля). Применяется для изготовления кругов из наждака и естественного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравномерно изнашиваются, т. е. имеют малую стойкость. Они очень чувствительны к сырости, под действием которой разрушаются, а также к повышенным температурам.

Бакелитовая связка состоит из бакелитовой смолы в виде порошка или бакелитового лака. Это наиболее распространенная из органических связок.

Круги на бакелитовой связке изготовляют из всех абразивных материалов. Они обладают высокой прочностью и упругостью, устойчивы при высоких температурах, но пористость их ниже, чем у кругов на керамической связке.

Круги на бакелитовой связке работают при скоростях 35—70 м/сек. Эта связка позволяет изготовлять круги для отрезных работ толщиной (высотой) до 0,18 мм.

При тяжелых работах, где температура резания достигает более 300°, связка быстро выгорает, а зерна выкрашиваются. Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с содержанием соды более 1,5% не рекомендуется.

Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с содержанием соды более 1,5% не рекомендуется.

Вулканитовая связка представляет в своей основе каучук. Для изготовления кругов абразивный материал смешивают с каучуком, а также серой и другими компонентами в малых количествах. В специальных формах под прессом производят вулканизацию абразивной смеси, при этом каучук становится твердым и эластичным. При температуре выше 150° каучук размягчается и начинает выгорать.

Вулканитовые круги прочны и эластичны, что позволяет использовать их для прорезных и отрезных работ. Они обладают хорошей полирующей способностью и допускают работу со щелочными охлаждающими жидкостями. При шлифовании высокоуглеродистых сталей во избежание прижогов и трещин применяют круги на бакелитовой и вулканитовой связках. Круги на вулканитовой связке более упруги, чем на бакелитовой, но их пористость меньше.

В настоящее время абразивные заводы освоили выпуск кругов с тканевыми прокладками. Абразивный порошок смешивается с бакелитовой смолой и помещается в пресс-форму между слоями ткани. При сжатии пресс-формы и нагреве получают монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 70 м/сек.

Абразивный порошок смешивается с бакелитовой смолой и помещается в пресс-форму между слоями ткани. При сжатии пресс-формы и нагреве получают монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 70 м/сек.

Шлифовальные заточные круги

Заточные станки сегодня повсеместно используются для заточки любого вида металлических и стальных инструментов: от зенкеров, топоров, ножей до сверл и цепей. Несмотря на более чем столетнюю историю развития данного станка и усовершенствование технологии, главным элементом электроточила, который напрямую влияет на эффективность станка – это шлифовальные круги заточные абразивные. На нашем сайте вы можете обнаружить большой перечень заточных кругов, часть из которых представлены на таблице:

| Артикул | Наименование | Особенности |

| 1801.004 | Круг шлифовальный к станкам для заточки цепей Т-108/85, Т-108/85М | Изготовлен из корунда в связке с керамикой, что дает ему большие прочностные характеристики. |

| 1801 001 | Круг шлифовальный прямого профиля 150X20X32 мм для Т-150-200/250 (А36) | Благодаря мелкому зерну, может производить чистую доводку обрабатываемой поверхности |

| 2181912502501 | Круг шлифовальный прямого профиля 125*16*32 (С25) для Т-125/120 | Многофункциональный круг предназначенный как для заточки режущих поверхностей, так и для металлических поверхностей. |

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой.

На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий. - Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Размер абразивных дисков

Маркировка абразивных кругов по размеру пишется так: DхТхН (где D – наружный диаметр, Т – высота, Н является диаметром отверстия). Параметр D может достигать максимального размера в 1100 мм, значение Н может быть до 305 мм, а параметр Т варьируется от 0,18 мм до 250 мм.

Читать также: Отопление частного дома электричеством своими руками

Типы эльборовых и алмазных дисков подробнее описаны в ГОСТе 24747-90. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

Памятка при выборе абразивных кругов:

- При выборе диаметра круга следует учесть число оборотов шпинделя и возможность обеспечить оптимальную скорость.

- Чем больше диаметр, тем меньше удельный износ круга. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Так, в работе они изнашиваются неравномерно.

- При выборе алмазного круга следует учитывать ширину алмазоносного слоя. При неправильном использовании на поверхности круга могут появиться уступы.

Выбор абразивного круга

Для правильного выбора абразивного инструмента необходимо хорошо знать возможности точильного станка – мощность, рабочие обороты, возможность их регулировки. Также, для различных видов обрабатываемой поверхности следует подбирать соответствующий тип наждака.

ВАЖНО! Нельзя использовать тот шлифовальный круг, который окажется «под рукой». Всегда проверяйте соответствие наждака обрабатываемому материалу

Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности шлифовального круга. При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь

При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь

Важно правильно подобрать зернистость абразивного круга

Популярное: Все о характеристиках строительного фена: рейтинг лучших моделей

Обработку поверхности следует начинать с крупного зерна, постепенно переходя к тонкой полировке мелкозернистым наждаком. Правильным подбором инструмента, можно добиться высокого качества обработки, даже не будучи профессионалом.

Обратите внимание

Изношенные круги не следует сразу отправлять в утиль, существуют специальные инструменты для правки и восстановления поверхности абразива.

- Для обработки металлов, не относящихся к твердосплавным, композитных материалов, а также для заточки домашнего режущего инструмента подойдут электрокорундовые круги. Для удобства выбора они бывают белого, оранжевого или синего цвета. Малая твердость абразива в сочетании с невысокой прочностью связки, позволяет работать с мягкими материалами, не опасаясь их перегрева и окаливания.

Качество полировки и заточки высокое. Применяются для финишной обработки материалов. К недостаткам можно отнести быстрый износ и потерю формы поверхности при неравномерном использовании (появление канавок, скругление углов).

- Для первичной (черновой) обработки, снятия неровностей, обработки сварных швов и заточки инструмента из твердых сплавов применяются абразивные круги из карбида кремния. Они имеют выраженный зеленый цвет. Такие абразивы износоустойчивы, хорошо держат первоначальную форму.

При работе с твердыми материалами на них не образуется выработка в виде канавок. Идеально подходят для заточки рабочих твердосплавных зубьев дисковых пил, свёрел, в том числе и победитовых насадок. Недостаток таких кругов – высокий нагрев при работе. В некоторых случаях приходится подавать в область работ охлаждающую эмульсию.

- Для финишной полировки, устранения заусенцев от работы с корундовыми и карбидо-кремниевыми наждаками, применяются абразивные круги на вулканитовой основе.

Фактически, это не наждак – а полировальный диск, более жесткий, чем войлочный. Изготавливается из вулканизированного каучука с добавлением мелкозернистого абразива. Как правило – электрокорундового песка. Инструмент специфический, для изменения формы заготовки не пригоден. Но с его помощью можно идеально разгладить обрабатываемую поверхность. После обработки вулканитовым кругом, улучшить качество поверхности можно разве что с помощью войлока и пасты ГОИ.

Фактически, это не наждак – а полировальный диск, более жесткий, чем войлочный. Изготавливается из вулканизированного каучука с добавлением мелкозернистого абразива. Как правило – электрокорундового песка. Инструмент специфический, для изменения формы заготовки не пригоден. Но с его помощью можно идеально разгладить обрабатываемую поверхность. После обработки вулканитовым кругом, улучшить качество поверхности можно разве что с помощью войлока и пасты ГОИ.

Как выбрать шлифовальный круг, обзор маркировок — видео

Шлифовальные круги маркировка типа абразива

Абразивный материал (АМ) – элемент, который снимает с заготовки слой за слоем. Непосредственно свойства АМ влияют на поверхность обрабатываемого объекта.

Наиболее популярные абразивы, краткие свойства и специфика применения.

| Тип АМ | Технические характеристики | Где используется |

| Алмаз | Отличается повышенной износостойкостью, горит при температурном режиме в 800 градусов | Отлично подходит для чистового шлифования, доводки материалов, отличающихся повышенной хрупкостью и твердостью |

| Эльбор | Имеет такие же характеристики, как и алмаз. Но есть одна особенность – более усиленная устойчивость к повышенному температурному режиму Но есть одна особенность – более усиленная устойчивость к повышенному температурному режиму | Широко применяется для обработки труднодоступных материалов, включая высоколегированные стали и сплавы, подходит для заточки лезвий, изготовленных из быстрорежущей стали |

| Электрокорунд | Синтетический материал. Отличается хорошей адгезией с шлифовочным диском и связующим элементом | Таким АМ обрабатывают железо, чугун, большинство видов стали |

| Карбид кремния | Отличается повышенной твердостью и продолговатостью зерен | Подходит для шлифовки материалов, имеющих низкую сопротивляемость разрыву. Отлично используется для обработки чугуна, гранита, фарфора, стекла, керамики |

Интересно: Каждый из вышеупомянутых материалов имеет свои подвиды. Они отличаются более расширенным диапазоном технических характеристик, а потому могут использоваться для решения любой специфики задач.

С разновидностями абразивных материалов разобрались. Теперь предоставим вам таблицу их маркировки – обозначение в нормативных актах, например, ГОСТ.

Теперь предоставим вам таблицу их маркировки – обозначение в нормативных актах, например, ГОСТ.

| Тип АМ | Как обозначается в государственных стандартах |

| Алмаз | AC4, AC2, AC6, AC32, AC50, АРБ1, АРК4, АРС3 |

| Эльбор | CNB, КНБ |

| Карбид кремния зеленый | 62C, 63C, 64C |

| Карбид кремния черный | 52C, 53C, 54C, 55C |

| Электрокорунд нормальный | 12A, 13A, 14A, 15A, 16A,W |

| Электрокорунд белый | 22A, 23A, 24A, 25A, WA |

| Электрокорунд хромистый | 32A, 33A, 34A |

| Электрокорунд титанистый | 37А |

Используемые в быту шлифовальные круги

Для непрофессионалов, а простых обывателей, разобраться в классификации этого инструмента со специфичными терминами может быть довольно сложно. Поэтому гораздо проще классифицировать их по назначению и характерным особенностям. Таким образом, мы имеем следующие виды шлифовальных кругов:

Самозацепляемый круг на липучке – благодаря нанесению специальной липкой ткани на шлифовальную бумагу, обладает хорошим сцеплением со шлифмашинкой.

Лепестковые круги – их характерными особенностями является невероятная эластичность, а также удивительная адаптация с любым материалом. Свое название этот инструмент получил благодаря веерному направлению одноименных частей, зафиксированных на материале с абразивной основой. Отсутствие вторичных заусенцев одна из главных положительных характеристик данного приспособления. Такие круги широко используют для обработки труб и других материалов из металла, но также применяются для работы с деревом и фасонными поверхностями. Круги обладают высокой механической прочностью.

Фибровые круги – использование на шлифовальной машинке возможно только при наличии опорной тарелки с нужным сечением. Чтобы создать такой круг, необходима многослойная вулканизированная бумага. Эти круги используют для зачистки поверхностей из дерева, нержавейки, металла или стали.

Алмазные шлифовальные круги – специалисты советуют использовать для последнего этапа в обработке поверхностей. Но используя этот вид нужно помнить о его высокой хрупкости и небольшой стойкости, так что работа должна быть деликатной.

Виды зернистости наждачной бумаги

Как уже говорили, зернистость наждачной бумаги — это размеры фрагментов абразива. Измеряются они в микрометрах. Самое малое зерно, которое встречается в наждачной бумаге, имеет всего 3-5 мкм, самое крупное — 1000 мкм (это 1 мм). По размерам зерна различают мелкозернистый и крупнозернистый абразив.

Обычно нас интересует только размер зерна или зернистость наждачной бумаги

Стандарты России

Для того чтобы можно было понять, какой конкретно материал перед вами, размеры абразивного зерна указываются в маркировке. Но с ней не все так просто. Во времена СССР был введен ГОСТ (3647-80), обозначение согласно которому существует до сих пор, хотя в 2005 году ввели новый стандарт (ГОСТ Р 52381-2005), который разработан на основе общеевропейских норм. Разница между старым и новым ГОСТом существенная.

Такой способ маркировки применяют в некоторых странах постсоветского пространства

По старому стандарту прописывается минимальный размер зерна. То есть чем больше число, тем крупнее зерно. Но надо иметь в виду, что часть зерен меньше. Кроме того, маркировка (буквенное обозначение) для крупного и мелкого зерна разная. Это стоит помнить. Для крупнозернистого наждака, зернистость наждачной бумаги указывается в микронах, а после него пишут букву Н с дефисом перед ней — «Н». Например, 63-Н, Это значит, что минимальный размер зерна на наждаке будет 63 микрона или 630 микрометров (мкм). Но там же будут частицы более крупного размера. Насколько крупнее? Чуть меньше предыдущей марки. В данном случае крупнее 63-Н только 80-Н, то есть зерно будет чуть меньше 800 мкм. Второй пример — 6-Н. Размер зерна не более 6 микрон или 60 мкм, а самые крупные будут не более 80 мкм (так как предшествующая марка 80-Н).

То есть чем больше число, тем крупнее зерно. Но надо иметь в виду, что часть зерен меньше. Кроме того, маркировка (буквенное обозначение) для крупного и мелкого зерна разная. Это стоит помнить. Для крупнозернистого наждака, зернистость наждачной бумаги указывается в микронах, а после него пишут букву Н с дефисом перед ней — «Н». Например, 63-Н, Это значит, что минимальный размер зерна на наждаке будет 63 микрона или 630 микрометров (мкм). Но там же будут частицы более крупного размера. Насколько крупнее? Чуть меньше предыдущей марки. В данном случае крупнее 63-Н только 80-Н, то есть зерно будет чуть меньше 800 мкм. Второй пример — 6-Н. Размер зерна не более 6 микрон или 60 мкм, а самые крупные будут не более 80 мкм (так как предшествующая марка 80-Н).

- При маркировке мелкозернистой шлифовальной шкурки размер зерен указывается в микрометрах, а после цифры ставят букву «М» (без дефиса). Пример: 14М. Это значит, что максимальная зернистость наждачной бумаги 14 микрометров, но есть и более мелкое зерно размером до 10 мкм.

- По новому стандарту (ГОСТ Р 52381-2005) зернистость наждачной бумаги указывается по числу волокон сита, через которое просеивается абразив. Получается тут чем меньше число, тем крупнее зерно. Перед цифрой ставят букву «Р».

Как видите, уже довольно запутано. Еще стоит сказать, что по старому стандарту мелкозернистый наждак может иметь двойное обозначение — с буквами М и Н — как в таблице. Причем, чаще в ходу были именно варианты в микронах. Поэтому самое мелкое зерно — 5М или 00-Н — называют часто нулевкой. Это потому что оно имеет размер 3-5 микрометров. По правилам округления это можно считать нулем. Отсюда и пошло это название.

Таблицы соответствия стандартам других стран

Как видим, ситуация непростая. А есть еще Американский ANCI (США и Канада), Европейский FEPA или другое его название ISO 6344, Японский JIS и Китайский GB2478. Причем на рынке можно встретить материал практически из всех этих стран/частей света. Так что желательно иметь хоть какие-то данные. Наиболее часто встречающиеся приведены в таблицах.

Наиболее часто встречающиеся приведены в таблицах.

Таблица обозначения зернистости для разных стандартов: крупное зерно

Зернистость наждачной бумаги по стандартам разных стран: мелкозернистая

Обратите внимание, рядом с каждой колонкой прописаны размеры зерен в микрометрах (мкм). Размеры отличаются

Для работы это может быть важно

Основные типы шлифовальных кругов, виды профилей, тип 1 и 2, ГОСТ.

Удаление слоя материала детали или заготовки путем абразивного воздействия инструментом является одним из основных процессов в металлообработке. Он производится на специальных станках и с помощью электро- или пневмоинструмента, при этом основным рабочим элементом является шлифовальный круг. При этом возможность деталей той или иной конфигурации зависит от типа шлифовального круга, формы его режущей поверхности.

Основные типы шлифовальных кругов

Используемые в промышленности виды абразивных кругов различаются по конструктивным особенностям и регламентируются ГОСТ Р 52781-2007. В документе установлено 39 видов профилей кругов, но если взять наиболее часто используемые, то можно выделить следующие виды инструмента имеющий:

В документе установлено 39 видов профилей кругов, но если взять наиболее часто используемые, то можно выделить следующие виды инструмента имеющий:

- прямой профиль;

- профиль кольцевой;

- профиль конический;

- конический двухсторонний профиль;

- выточки на одной или двух сторонах;

- профиль имеющий утопленную переднюю часть;

- выточки конической и цилиндрической формы;

- две выточки.

Подробнее ознакомиться с профилями абразивных кругов вы сможете на представленном ниже видео.

Каждый из вышеуказанных видов шлифовальных кругов максимально приспособлен для проведения определенных операций – обработка, шлифование, полировка, заточка. Основным критерием выбора является тип обрабатываемой заготовки и характер обработки. Помимо сглаживания поверхности они используются для подготовки выемок, пазов различной конфигурации и других операций с черными и цветными металлами, бетоном, камнем и другими материалами.

Так, абразивные круги тип 1 с прямым профилем по ГОСТ Р 52781-2007 широко используются для заточных операций. Основной рабочей поверхностью при этом является торец круга. Также они широко используются для круглого наружного, внутреннего и бесцентрового шлифования, а также плоской обработки периферией круга.

Для похожих операций применяются и абразивные круги тип 2 с кольцевым профилем, отличающиеся от типа один большей шириной торцевой части. Это позволяет значительно увеличить зону обработки при проведении круглого наружного, внутреннего и бесцентрового шлифования, а также при заточке.

Круги с коническим и двухсторонним коническим профилем могут быть использованы для всех указанных выше работ. Благодаря своей форме данный тип кругов может быть использован для выполнения различных выемок. Также он используется для вышлифовывания зубьев шестерен и обработки резьбы.

Круги чашки цилиндрической и конической формы широко используются для заточки инструмента. Также они отлично подходят для плоского шлифования торцом. По своей конфигурации они напоминают круги с прямым профилем и конической выточкой, но отличаются расположением торца под прямым углом к боковой плоскости.

Также они отлично подходят для плоского шлифования торцом. По своей конфигурации они напоминают круги с прямым профилем и конической выточкой, но отличаются расположением торца под прямым углом к боковой плоскости.

Ещё один широко используемый тип шлифовальной поверхности – это тарельчатые круги. Благодаря их конфигурации и минимальному размеру торца они получили применение в процессах заточки и доводки передних граней фрез, обработки зубьев долбежных и других инструментов.

Как выбрать абразивный круг

Помимо указанных выше видов абразивного круга, при подборе инструмента необходимо учесть и другие факторы. В первую очередь – это сфера применения, промышленные станки или ручной инструмент. Далее следует определиться с зернистостью инструмента.

Размер частиц круга может составлять от 12 до 4 000 мкм, что обозначается индексом F в маркировке. Крупнозернистым считается круг с маркировкой F16– F24, среднезернистым – F30– F60 и мелкозернистым – F70– F220. Чем крупнее размер зерна, тем быстрее происходит удаление слоев металла и других материалов, но тем хуже качество поверхности. Поэтому для окончательной, точной шлифовки используются мелкозернистые круги.

Чем крупнее размер зерна, тем быстрее происходит удаление слоев металла и других материалов, но тем хуже качество поверхности. Поэтому для окончательной, точной шлифовки используются мелкозернистые круги.

Наилучший вариант – чтобы круг соответствовал обрабатываемому материалу. Об этом можно судить по изображениям на поверхности (металл, камень, бетон и т. д.). Есть и универсальные, подходящие для любой поверхности. Также обратите внимание на допустимую скорость вращения, указанную на этикетке изделия и дополнительно обозначенную цветом маркировки – зелёная до 100м/с, красная – до 80 м/с и желтая до 63 м/с. Только при правильном выборе формы и характеристик круга можно обеспечить высокое качество и безопасность работ.

Типы абразивных кругов по металлу (маркировка, состав)

Отрезные круги для ручных УШМ бывают двух типов — тип 41 и тип 42. Первые — плоские, вторые —с утопленной втулкой (их порой называют чашечными). Вторые – удобнее в случаях, когда надо отрезать заподлицо со стеной торчащий из нее арматурный прут, такой чашечный круг позволяет сделать рез практически параллельно стене. Наиболее популярными как в предложении производителей, так и у потребителей.являются отрезные круги по металлу 41 типа.

Наиболее популярными как в предложении производителей, так и у потребителей.являются отрезные круги по металлу 41 типа.Маркировка. На самом отрезном круге как правило, указывают размеры круга, его срок годности на стальном внутреннем кольце (или дату производства), максимальные эксплуатационные обороты и спецификацию. Кроме того, указываются размерные параметры круга – внешний диаметр, толщина круга и посадочный диаметр (он, как правило, равен 22,23мм). Внешний диаметр фактически указывает на класс (тип) болгарки, для которой предназначен данный круг – 115, 125, 150, 180, 230 мм и др. При выборе отрезного круга в первую очередьнеобходимо определить — специализацию круга (абразивную отрезную «расходку» выпускают для резки не только металлу (черный металл и сталь), но и по нержавейке, камню и даже в универсальном варианте). Также указывают размеры круга, его срок годности, максимальные эксплуатационные обороты и маркировку. Обычно маркировка отрезного круга для УШМ выглядит примерно так: A54SBF или другие варианты 14A63h45-39БУ. Первый символ — тип абразивного зерна (А — нормальный электрокорунд, AS — белый электрокорунд), цифра — размер зерна, S — твердость (по европейской схеме обозначений, в России может использоваться маркировка Т1, Т2 и т. д.), В — бакелитовая связка, F — наличие упрочняющих элементов (стеклосетки). Про маркировку и ее расшифровку можно написать отдельную статью, некоторые производители, например Луга или Исма достаточно подробно описывают на своих сайтах все подробности, причем указывая всю информацию для конкретных типов кругов.

Первый символ — тип абразивного зерна (А — нормальный электрокорунд, AS — белый электрокорунд), цифра — размер зерна, S — твердость (по европейской схеме обозначений, в России может использоваться маркировка Т1, Т2 и т. д.), В — бакелитовая связка, F — наличие упрочняющих элементов (стеклосетки). Про маркировку и ее расшифровку можно написать отдельную статью, некоторые производители, например Луга или Исма достаточно подробно описывают на своих сайтах все подробности, причем указывая всю информацию для конкретных типов кругов.

Отрезные круги для УШМ всегда изготавливают на бакелитовой связке и всегда с упрочняющими элементами, причем сеток должно быть как минимум две, если речь идет об отрезных кругах. Для шлифовальных кругов применяют три сетки. Нормальный электрокорунд (окись алюминия) идет на круги для резки черных металлов. Круги с белым электрокорундом – окисью алюминия, но без железа, серы и хлора в составе, даже в виде примесей предназначены для резки нержавейки. Процент содержания оксида алюминия в нем доходит до 99%. Белый электрокорунд не дает такого прижога, как нормальный, именно потому его используют для производства кругов для резки нержавейки. Для нержавеющей стали прижог недопустим — при перегреве выгорают легирующие добавки и нержавеющая сталь превращается в обычную, а по месту реза может начаться процесс коррозии. Это важно учитывать при выборе отрезного круга и внимательно читать информацию на упаковке. Обратное применение, то есть использование универсальных кругов STELL + INOX, или с маркировкой только INOX для черных металлов допускается. Обычно, при резке такими кругами черных металлов увеличивается величина резания одним кругом, но падает скорость резания. Кроме того, обычно они дороже по стоимости.

Белый электрокорунд не дает такого прижога, как нормальный, именно потому его используют для производства кругов для резки нержавейки. Для нержавеющей стали прижог недопустим — при перегреве выгорают легирующие добавки и нержавеющая сталь превращается в обычную, а по месту реза может начаться процесс коррозии. Это важно учитывать при выборе отрезного круга и внимательно читать информацию на упаковке. Обратное применение, то есть использование универсальных кругов STELL + INOX, или с маркировкой только INOX для черных металлов допускается. Обычно, при резке такими кругами черных металлов увеличивается величина резания одним кругом, но падает скорость резания. Кроме того, обычно они дороже по стоимости.

Встречается так же циркониевый электрокорунд, у него самое твердое зерно среди всех корундовых материалов. На его основе делают круги для резки и шлифовки рельс, а также для грубой обдирки. У них очень крупное зерно, да и сами круги очень твердые — это повышает их ресурс.

Про размер зерна – у каждого производителя свой состав и рецептура. В зависимости от размера фракции производители подбирают оптимальный состав разных компонентов. Именно составом химических элементов, их процентовкой и если переборщить с твердостью, круг окажется неэффективен, будет не резать, а гореть.

В зависимости от размера фракции производители подбирают оптимальный состав разных компонентов. Именно составом химических элементов, их процентовкой и если переборщить с твердостью, круг окажется неэффективен, будет не резать, а гореть.

Твердость задается не только рецептурой, но и давлением прессования. Помимо собственно абразива и бакелитовой связки, в состав круга входят различные наполнители. Их состав у всех свой и, понятное дело, не афишируется. Третий важный элемент, входящий в состав кругов, — стеклосетка. Она придает необходимую прочность — без нее (точнее, без них — как уже было сказано, их должно быть две) круг неминуемо разлетится на части. Сетка также препятствует разрыву при боковых нагрузках, которых при работе УШМ не избежать. Это ведь не станок, и когда держишь инструмент в руках, всегда будут небольшие отклонения в ту или иную сторону, приводящие к изгибу круга. Он должен выдерживать такие деформации, и должную прочность ему придает именно сетка. Чем толще сетка, тем прочнее, но тем меньше в круге абразива, соответственно ниже его эффективность. Производитель вынужден искать оптимальное соотношение, подбирая толщину и прочность сетки, чтобы круг обладал и хорошей производительностью, и достаточной прочностью.

Производитель вынужден искать оптимальное соотношение, подбирая толщину и прочность сетки, чтобы круг обладал и хорошей производительностью, и достаточной прочностью.

Чем тоньше диск, тем легче резка. Более толстый круг испытывает большее сопротивление материала, а значит, резка потребует большего усилия. Тонкие же круги режут значительно легче, быстрее и аккуратнее. Они меньше нагревают материал, но и интенсивнее стачиваются. Такие диски— идеальный вариант для маломощных УШМ или аккумуляторных моделей, которые потратят меньше энергии на один рез. Стандартная толщина для диска диаметром 125 мм— 2-2,5 мм. Тонкий вариант для диска того же диаметра — 1-1,2 мм. Бытует мнение, что тонкие отрезные диски по металлу легко сломать на ходу, поэтому многие побаиваются их покупать. На самом деле бояться не стоит, ведь внутри круга, независимо от толщины, есть минимум две армирующих сетки, в любом случае, использование защитного кожуха и индивидуальных средств безопасности обязательно. Тем не менее, необходимо внимательно осмотреть отрезной круг перед использованием, не допускается использование отрезных кругов с любыми механических повреждениями (сколами, трещинами, заметным отклонением размеров).

Тем не менее, необходимо внимательно осмотреть отрезной круг перед использованием, не допускается использование отрезных кругов с любыми механических повреждениями (сколами, трещинами, заметным отклонением размеров).

Отрезные, обдирочные или шлифовальные.

Отрезные круги как правило применяют только для резки, отрезки различных металлических конструкций. Если необходимо в первую очередь зачищать небольшие плоские поверхности, нужно использовать обдирочные или шлифовальные круги по металлу. Это тип выделяется отдельно – ТИП 27. Их достаточно легко отличить не вооруженным глазом – их толщина 6 мм.Прежде всего, при выборе, необходимо как минимум задуматься, какой металл придется обрабатывать. На каждом отрезном круге указан тип материала, для которого он предназначен. Про отрезные круги по камню, мы уже почти не вспоминаем, так как для профессионального или постоянного использования применяются алмазные круги. Тем не менее, обрабатывая металл, следует уделить внимание при выборе. Наилучшим решением является применение специализированных отрезных кругов по металлу. Наиболее применяемыми являются круги по металлу или стали. Этими кругами рекомендуется резать большинство сортов стали, но важно помнить, что не рекомендуется их использовать для резки нержавеющих сталей. При использовании отрезного круга, на котором написано ПО МЕТАЛЛУ или ПО СТАЛИ, ваша нержавейка после отрезки – увы заржавеет.

Наилучшим решением является применение специализированных отрезных кругов по металлу. Наиболее применяемыми являются круги по металлу или стали. Этими кругами рекомендуется резать большинство сортов стали, но важно помнить, что не рекомендуется их использовать для резки нержавеющих сталей. При использовании отрезного круга, на котором написано ПО МЕТАЛЛУ или ПО СТАЛИ, ваша нержавейка после отрезки – увы заржавеет.

Имеются специальные круги по металлу по чугуну, цветным металлам и др. Именно специализированные круги наилучшим образом обеспечат качественную работу как с точки зрения параметров получаемого изделия, так и не изменяет его характеристик.Например, все специальные круги предназначенные для нержавеющих сталей содержат указанием INOX или ПО НЕРЖАВЕЙКЕ.

ТРЕБОВАНИЯ КАЧЕСТВА И БЕЗОПАСНОСТИ ОТРЕЗНОГО КРУГА

Линейная скорость вращения круга составляет 80 м/с (на краю) – указана на каждом отрезном круге. Требования по безопасности гласят, что необходимо работать с УШМ только с защитным кожухом и индивидуальными средствами безопасности.

Для отрезных кругов для УШМ минимально допустимая скорость разрушения должна быть не менее 150 м/с. То есть необходим почти двукратный запас прочности по сравнению с рабочей скоростью. Существенный вклад в эту прочность, помимо связки, вносит армирующая сетка. Абразивные круги как потенциально опасная продукция подлежат обязательной сертификации.

Типы и маркировка абразивных шлифовальных кругов

Подобрать и купить шлифовальные круги>>

Абразивные шлифовальные круги предназначены для черновой и тонкой обработки изделий из чёрных и цветных металлов, чугуна, а так же стекла и других не металлических материалов (минералов, кожи, фарфора и пр.), заточки и доводки режущего инструмента.

Круги, в зависимости от выполняемой задачи, подбираются по:

Тип абразивного материала:

14А (электрокорунд нормальный серый – искусственный абразив повышенной прочности, полученный путем плавки боксита с восстановителем в электрической дуговой печи), предварительное шлифование с большим съемом и получистовое шлифование, обдирочные малоответственные работы по обработке углеродистой и легированной стали, ковкого и высокопрочного чугуна, легированной бронзы, никелевых и алюминиевых сплавов.

25А (электрокорунд нормальный белый – искусственный абразив повышенной прочности, полученный путем плавки боксита с восстановителем в электрической дуговой печи), черновая обработка, чистовое шлифование, заточные работы по стали.

54С (карбид кремния чёрный – искусственный абразив с повышенной прочностью, полученный путем плавки чистого глинозема в электрической печи), обработка твердых, хрупких и очень вязких материалов, твердых сплавов, серого и отбеленного чугуна, бронзового и латунного литья, меди, неметаллических материалов (минералов, стекла, кожи, фарфора и др.).

64С (карбид кремния зелёный – искусственный абразив повышенной прочности, полученный путем плавления муссанита в графитовой электрической печи. Отличается от карбида кремния черного чистотой), обработка твердых, хрупких и очень вязких материалов, твердых сплавов, серого и отбеленного чугуна, бронзового и латунного литья, меди, неметаллических материалов (минералов, стекла, кожи, фарфора и др. ).

).

Профиль: ПП (прямой), 2П (прямой двойной конус), ЗП (конический), ПВ (с выточкой), ПВД (с двойной выточкой), ЧЦ (чашка цилиндр), ЧК (чашка конус), 1Т (торцевой).

Размер: Наружный диаметр: 80 – 900 мм, Толщина: 4 –100 мм, Посадочное отверстие: 20 –305 мм.

Твёрдость: М – (мягкий), СМ – (средне-мягкий), С – (средний), СТ – (средне-твердый), Т – (твердый).

Зернистость: 6, 8, 10, 12, 16, 25, 40, 60 (по ГОСТ 3647-80)

Маркировка:

Формы и обозначения шлифовальных кругов

Формы и обозначение шлифовальных кругов [c. 385]

385]Формы и обозначения шлифовальных кругов [c.341]

Геометрические формы и размеры шлифовальных кругов установлены в СССР ГОСТами в таком количестве разновидностей, которое необходимо для шлифовальных процессов. Абразивная промышленность выпускает инструменты серийно строго по стандарту. Каждая форма круга имеет условное обозначение, например ПП— плоские прямые, Д — диски, ЧЦ — чашки цилиндрические и т. д. [c.16]

Формы и размеры шлифовальных кругов в СССР стандартизованы. Каждой форме круга присвоено условное обозначение, например ПП — плоские прямые круги, ПВ — плоские с выточкой, Д — диски, ЧЦ — чашечные цилиндрические, ЧК — чашечные конические, 1К — кольца и т. д. [c.588]

Форма и условные обозначения шлифовальных кругов [c.26]

При проверке любой изготовленной детали контролю подлежат не только размеры, определяющие геометрическую форму детали, не только материал и его термообработка, но и чистота поверхности, обозначаемая на рабочем чертеже треугольниками (от одного до четырех) с цифровыми обозначениями (от 1 до 14). Эти обозначения по ГОСТ 2789-51 охватывают весь диапазон чистоты поверхности, получаемой при механической обработке различными видами инструмента, начиная от пилы для разрезания металла, обдирочных резцов и кончая шлифовальными кругами с самым мелким зерном — для отделочного шлифования и притирочной пастой тончайших номеров, обеспечивающими зеркальную поверхность обработанного изделия.

[c.59]

Эти обозначения по ГОСТ 2789-51 охватывают весь диапазон чистоты поверхности, получаемой при механической обработке различными видами инструмента, начиная от пилы для разрезания металла, обдирочных резцов и кончая шлифовальными кругами с самым мелким зерном — для отделочного шлифования и притирочной пастой тончайших номеров, обеспечивающими зеркальную поверхность обработанного изделия.

[c.59]

Формы шлифовальных кругов и их обозначения в соответствии с ГОСТ 2424—67 приведены в табл. 250. [c.385]

Классификация и обозначения форм шлифовальных кругов [c.346]

Алмазные шлифовальные круги. Алмазные круги (ГОСТ 16168—70) изготовляют 14-ти типоразмеров. Наименование, форма сечения, обозначение и предельные размеры алмазных кругов приведены в табл. 193, а область их применения в табл. 189. [c.275]

ГОСТ 22775—77 Круги шлифовальные лепестковые. Типы и основные размеры . Оговорены типы лепестковых кругов (без оправки и с оправкой). Их форма и размеры, условные обозначения.

[c.7]

Их форма и размеры, условные обозначения.

[c.7]

Шлифовальные круги выпускают различных форм и размеров. На каждом круге имеются обозначения марка завода, изготовив- [c.94]

Вулканитовая связка (условное обозначение — В) состоит в основном из искусственного каучука с вулканизирующими добавками. Абразивные инструменты на вулканитовой связке можно разделить на жесткие и гибкие для получения жестких инструментов используется вулканитовая связка с высокими упругими свойствами и высоким сопротивлением разрыву. Гибкие шлифовальные круги — эластичные инструменты, для изготовления которых применяется вулканитовая связка с низким модулем упругости и большим относительным удлинением при разрыве. Во время работы рабочий профиль кругов принимает форму обрабатываемой поверхности, поэтому назначение таких кругов — полирование с целью получения более чистой гладкой поверхности. [c.17]

Форма шлифовальных кругов основных типов, их обозначение и область применения [c.902]

Шлифовальные круги характеризуются формой и размерами, материалом абразивных зерен и связки, размерами зерен, твердостью и структурой. Для различных условий шлифования применяются круги соответствующей характеристики. Форма абразивных кругов, их размеры и обозначения установлены ГОСТом 2424—60 (табл. 24). Форма круга выбирается с учетом формы и размера обрабатываемой детали и других условий шлифования. [c.348]

Алмазные и эльборовые шлифовальные круги классифицируются по ГОСТ 24747-90. В зависимости от формы корпуса, формы и расположения алмазоносного и эль-боросодержащего слоя, а тйкже от модификации корпуса устанавливаются определенные обозначения форм кругов. Первые две или одна цифры с 1 по 15) в коде относятся к обозначению формы сечения корпуса. Следующие две или одна буквы (А, АН, В,…, D, DD, Е, ЕЕ, F. FF,. ..и, V, Y) относятся к обозначению формы сечения алмазоносного или абразивосодержащего слоя. Следующая цифра (1… 10) [c.351]

Алмазные шлифовальные круги. Круга состоят из металлического корпуса и алмазоносного рабочего слоя. По форме, раз1мерам и другим характеристикам алмаз1ные шлифовальные крути имеют широкую номенклатуру свыше 200 различных форм и размеров, предназначенных для различных услов1ий обработки. Предусмотрен выпуск 14 типовых форм алмазных кругов различных размеров и с различными характеристиками алмазоносного слоя. Формы и обозначения типов алмазных шлифовальных кругов, наиболее часто [c.69]

Прижоги с вибрацией. и штриховые прижоги, как и погрешности формы, распределяются по окружности колец но периодическим законам, установить которые можно, решив дифференциальные уравнения, описывающие процессы шлифования. На рис. 1 н 2 представлены упрощенные физические. модели процессов внутреннего врезного и круглого наружного и]лифования соответственно. Здесь приняты следующие обозначения nii, гп-> — массы детали я шлифовального круга, 52 — коэф(1лщпенты вязкого трения шпиндельных узлов детали и к])уга, d, Са — коэффициенты, характеризующие упругости шпиндельных узлов детали и круга, oi и ма — угловые скорости вращения детали и круга, у — скорость поперечной подачи, / у — радиальное усилие резания. [c.40]

Критерий согласия Пирсона 711,72 Круги шлифовальные 343-351 – ЬСпасси-фикация и обозначения форм 346 -Классы неуравновешенности 345 -Назначение 344 – Основные размеры и характеристики 350 Круги шлифовальные алмазные 351 — Формы 352 [c.931]

Критерии те-хнико-экономической оценки технологических процессов сборки 310, 311 Круги шлифовальные – Допустимые неуравновешенные массы 250 – Классификация и обозначения форм 252-257 – Классы неуравновешенности 250, 251 – Назначение 255, 256 – Основные размеры и характеристики 253, 254 Круги шлифовальные алмазные – Формы 256 [c.488]

Пример условного обозначения ллмазного плоского шлифовального круга, круга с выточкой формы АПВ с 0=150 мм и 6=10 мм [c.328]

Маркировка абразивных инструментов производится на заво-де-изготовителе путем условного обозначения на нерабочей поверхности инструмента материала зерна, зернистости, твердости, материала связки, структуры, формы и размера. Для шлифовальных кругов, кроме того, указывается наибольшая гарантируемая окружная скорость. Например, для круга Э40СМ1К7 ПП400 X X 60 X 100 35 м/сек (рис. 376, е). [c.579]

Алмазный круг характеризуется формой и размерами, маркой алмаза как абразивного материала, зернистостью и концентрацией алмазов в алмазоносном с.пое. Типаж алмазных кругов для заточных и шлифовально-доводочных работ приведен в табл. 24. Алмазные шлифовальные круги изготовляют по ГОСТ 16167—80— ГОСТ 16180—81. В соответствии с этими стандартами круги помимо буквенного обозначения и формы (АПП, АЧК, AIT и т. д.) имеют еще цифровое обозначение каждого типоразмера инструмента. Ал.мазные круги всех форм и размеров (кроме АШП) состоят из корпуса, который изготовляют из стали, алюминиевого сплава или пластмасс. В корпусе имеются базовые отверстия, диаметр которых соответствует диаметру посадочных шеек оправок заточных станков. Алмазоносный слой (кольцо) состоит из алмазного порошка, связки и в ряде случаев наполнителя. [c.31]

Классификация шлифовальных кругов

: что мне нужно?

Шлифовальные круги используются в различных отраслях промышленности. Они создают высококачественную отделку материалов поверхности, позволяя операторам создавать точные формы и размеры. Они также могут быстро удалять большие объемы материала, что делает их незаменимым инструментом в целом ряде областей.

Тип, который вы используете, зависит от поставленной задачи или желаемой отделки.

Следующее руководство поможет вам разобраться в доступных шлифовальных станках и типах кругов.

Какой шлифовальный станок подходит для моей работы?

Ленточно-шлифовальный станок

Ленточно-шлифовальный станок используется с шлифовальным кругом с покрытием для обработки металлов и других материалов.

Ленточное шлифование можно использовать для чистовой обработки, снятия заусенцев и снятия припуска.

Настольный шлифовальный станок

Настольный шлифовальный станок обычно имеет два колеса с разным размером зерна.

Используются для черновой и чистовой обработки.

Цилиндрический шлифовальный станок

Эти шлифовальные машины (центральные и бесцентровые) могут иметь несколько колес и часто используются для изготовления прецизионных стержней, дорожек подшипников, втулок, труб и многих других деталей.

Плоскошлифовальный станок

Плоскошлифовальный станок используется для удаления большого количества материала и шлифования плоских поверхностей со спиральными точками шлифования. Применяется для изготовления и заточки: прожигов, штампов для штамповки металла, плоских ножей, оснований приспособлений или любых плоских и параллельных поверхностей.

Шлифовальный станок для инструментов и фрез

Круги этого типа выполняют второстепенные функции шлифовального станка для сверл или других специальных операций по шлифованию в инструментальной мастерской.

Координатно-шлифовальный станок

Координатно-шлифовальный станок обычно используется для шлифования отверстий и штифтов, для сложной плоской шлифовки и для чистовой обработки, начиная с мельницы, но он имеет множество других применений при чистовой обработке шаблонов, штампов и приспособлений.

Зубошлифовальный станок

Зубошлифовальный станок часто используется в процессе окончательной обработки.

Различные типы абразивных кругов

Нужен курс обучения?

Наш курс обучения абразивным кругам познакомит вас с безопасной работой с абразивными кругами, чтобы вы могли понять риски и знать, какие меры контроля необходимы для предотвращения травм и ухудшения здоровья.

Для получения информации о , типе, размере, технических характеристиках, максимальной рабочей скорости, ограничениях использования и другой информации, не связанной с безопасностью , ознакомьтесь с нашим полным руководством по системам маркировки абразивных кругов.

Дополнительные ресурсы:

Абразивы: типы и классификация – эталонный абразив

29 декабря 2020 г.

Абразивы: типы и классификацияAbrasive – это инструмент для придания точной формы, полировки и дизайна каждой заготовке.При этом трение изнашивает часть заготовки. Детализация заготовки, то есть полировка, также может быть выполнена для получения шелковистой, гладкой и полированной поверхности.

Другими словами, абразив – это разновидность керамики, которая используется для резки, шлифования и полировки. Существует широкого применения абразивов в коммерческих, бытовых целях. Помимо резки и шлифования, люди могут использовать эти абразивы для полировки, хонингования, сверления, заточки, притирки и шлифования.

Теперь перейдем к типам абразивов:

Типы абразивовАбразивы в основном делятся на две категории – натуральные и синтетические. Затем синтетические абразивы подразделяются на две подкатегории: абразивные материалы со связкой и с покрытием. Вот несколько примеров натуральных и искусственных абразивов:

- Природные абразивы – Кальцит, алмаз, оксид железа, песок, песчаник и порошкообразный полевой шпат.

- Синтетические абразивы – Боразон, керамика, оксид алюминия, сухой лед, стеклянный порошок, стальной абразив, карбид кремния и шлаки.

- Абразивные материалы на связке – Эти абразивные материалы состоят из абразивного материала, содержащегося в матрице.

- Абразивы с покрытием – Эти абразивные материалы состоят из материала основы, такого как бумага, ткань и т. Д. Он покрыт абразивными материалами, чтобы обеспечить совершенство в использовании абразивов с покрытием .

Абразивы делятся на широкие категории. Ниже представлена подробная структура классификации абразивов.

1. Абразивный отрезной круг

Отрезные круги также относятся к самозатачивающимся абразивным материалам. Отрезные круги в основном используются для обработки твердых материалов, таких как металл, камень, бетон и т. Д. Он известен быстродействующими режущими инструментами и совершенством, а также долгим сроком службы. Эти колеса идеально подходят для обработки, обслуживания, ремонта и общепромышленного применения металлов.

2. Абразивные материалы с установленным острием

Абразивные материалы с насадками – это маленькие шлифовальные круги, которые наклеиваются на оправку.Он бывает разных форм и размеров, с абразивными зернами, прорезиненным пластиком и войлоком.

В производственном процессе абразив с установленным острием используется в основном для удаления заусенцев. Идеально подходит для обработки деталей и чистовой обработки, в том числе зубчатых колес машин, в перегруженных зонах. Шлифовальный станок, шлифовальный станок с прямым валом или ручные роторные инструменты работают в паре с ним.

3. Шлифовальная бумага (листы SandPaper)Наждачная бумага также относится к стеклянной бумаге.Он удаляет остатки с дерева, металла или любых других поверхностей и делает их гладкими для окраски и полировки. Наждачные бумаги способны удалить старую масляную краску и клей. Вы можете использовать листы наждачной бумаги как для промышленных целей, так и для самостоятельной работы.

Они подходят как для ручного, так и для механического шлифования. Наиболее распространенной формой наждачной бумаги является наждак, цирконий оксид алюминия, керамический оксид алюминия, оксид алюминия и гранат.

4. Шлифовальный круг абразивныйШлифовальный круг состоит из абразивной смеси, используемой для процессов шлифования, абразивной резки и абразивной обработки.Он в основном предназначен для шлифовальных станков. Шлифовальные круги изготавливаются либо из алюминия, либо из прочной стали.

Прямой круг, цилиндрическое кольцо, конический тип, чашка для тарелки, ромбовидный, отрезной тип и тип блюдца – распространенные формы шлифовального круга. Благодаря использованию различных связующих материалов, таких как смола, силикат, резина и металл, абразивные зерна удерживаются вместе в машине.

5. Алмазные шлифовальные круги для чашек

Алмазные шлифовальные круги с чашечным шлифовальным кругом – это каменный инструмент на металлической связке с приваренным или холодным прессованием алмазного участка на корпусе круга.Для измельчения материалов, таких как бетон, гранит и мрамор, его обычно помещают на шлифовальные машины для бетона. Часто для быстрого удаления материала он имеет двухрядные сегменты. Как для мокрого, так и для сухого шлифования, выравнивания или удаления бетона необходимы чашечные круги.

6. Пескоструйные и волокнистые диски

Шлифовальный диск – это круговой шлифовальный диск, идеально подходящий для обработки деревянных, металлических или пластиковых поверхностей для удаления материала, мелких дефектов, коррозии, краски, ржавчины. Он имеет крупное зерно, которое помогает извлекать металлические сварные швы, следы фрезерования древесины и даже кромки.

7. Волокнистый диск