Станки с ЧПУ: Классификация. Примеры. Какой выбрать?

Станок с ЧПУ – автоматизированный робот, который способен самостоятельно выполнять различные операции: обрабатывать металл, древесину, пластик, стекловолокно, полипропилен и другие материалы. Управляет работой такого аппарата специальная компьютерная программа, отсюда и название – «станок с числовым программным управлением».

Человеку требуется лишь настроить, задать буквенно-числовой код – и можно наблюдать, как станок сам создает сложную деталь.

В сравнении с управляемым вручную устройства с ЧПУ

- обеспечивают высокие скорость и точность обработки материала;

- позволяют создавать изделия с любой геометрией;

- могут точно воспроизводить элемент неограниченное количество раз;

- работают без перерывов круглосуточно;

- ускоряют сроки изготовления изделий в десятки раз;

- отличаются высоким уровнем безопасности для человека;

- минимизируют участие человека в процессе производства.

Сегодня аппараты с ЧПУ используются во многих сферах промышленного производства: в аэрокосмической отрасли, самолетостроении, электросвязи и телекоммуникациях, производстве медицинского оборудования и инструментов; автомобилестроении, деревообработке, металлургии, ювелирном деле и других областях.

Принцип работы и программирования

Такое оборудование действует по принципу «убрать лишнее». Оно буквально отсекает ненужные части, чтобы в результате получился трехмерный объект. Процесс удаления ненужного на профессиональном производственном языке называется механической обработкой.

Для программирования станка с ЧПУ применяется две программы – CAD (автоматизированное проектирование) CAM (автоматизированное производство).

Первая служит для разработки двух- либо трехмерной модели будущего объекта – детали или готового изделия. Вторая необходима, чтобы воплотить модель в реальность.

Компьютерные программы – одна из обязательных составляющих.

- читает и расшифровывает закодированные инструкции;

- осуществляет программы, чтобы перемещать рабочий инструмент;

- передает команды в схемы усилителя, чтобы управлять механизмом оси;

- принимает сигналы обратной связи для каждого из приводов;

- включает и отключает поступление жидкости для охлаждения, меняет инструмент и так далее.

Четвертый элемент – механизм: комбинация схем усилителя, приводных двигателей, шарико-винтовых передач. Команды механизм получает от блока управления.

Кроме того, присутствует подвижный рабочий стол и рабочая голова, на которой крепится обрабатывающий инструмент. Программа управляет положением стола и головы относительно друг друга по осям.

Задача оператора – сформировать числовой код, а затем загрузить его в память устройства. После этого требуется провести тест. Если неточности обнаруживаются, их исправляют и уже после этого вводят код в постпроцессор. Здесь числовые данные преобразуются в

G-код, который представляет собой ряд инструкций в форме последовательности цифр и букв. Машина считывает их и выполняет необходимые операции с заданной скоростью, по намеченным линиям, с нужной глубиной и так далее.

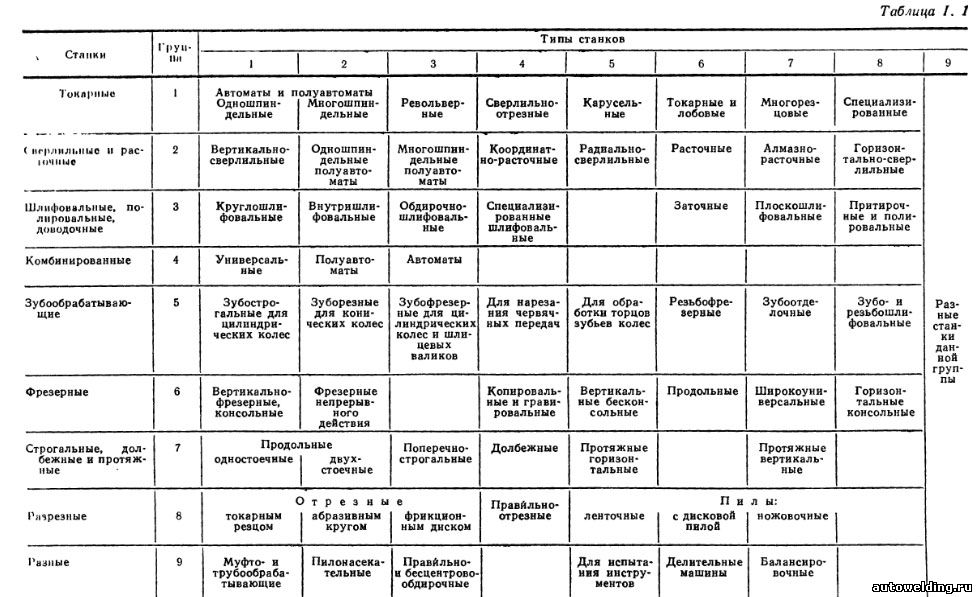

Классификация станков с ЧПУ

В соответствии с тем, какая технология применяется, станок относится к определенному классу.

- Фрезерный

- Токарный

- Лазерный

- Плазменный

- Гибочный

Фрезерные

Применяются для обработки металлических элементов из черного или цветного металла, сплавов и стали, 3D модели – для пластика и дерева.

Рабочий инструмент вращается, постепенно отсекая материал по контуру заготовки. Она может быть неподвижной: тогда перемещается инструмент. Либо сама передвигается относительно него.

Рабочим инструментом является фреза, оснащенная режущими резцами – мелкими прочными зубьями. Можно выполнять разрезы, делать углубления, проводить гравировку.

Рекомендуется приобретать оборудование

- с расширенным набором функций;

- с порталом из толстой стали (станиной), чтобы исключить вибрацию и деформацию заготовок;

- с электрошпинделем – самым неприхотливым элементом;

- с серводвигателем, который не пропускает шаги, работает быстрее и точнее шаговых двигателей;

- с достаточно широким выбором инструментов.

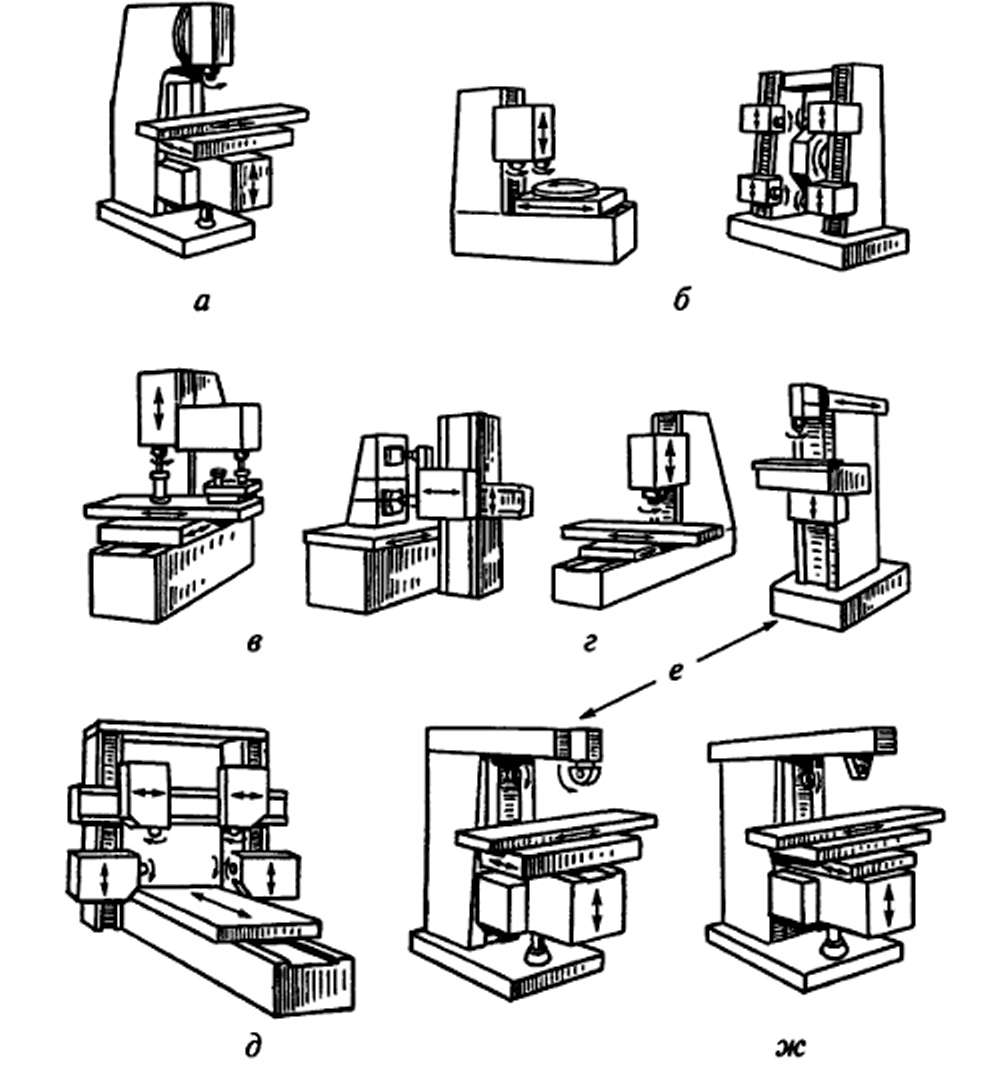

На рынке представлены три разновидности фрезерных станков – вертикальные, горизонтальные, 3D, 4-ех и 5-осевые. Первые применяются для механической обработки. Исходная деталь крепится на рабочем столе, положение которого может меняться в горизонтальной плоскости – в продольном и поперечном направлениях. В комплектацию входит набор фрез, состоящие из инструментов торцевого, шпоночного, концевого, углового, фасонного и других видов.

В комплектацию входит набор фрез, состоящие из инструментов торцевого, шпоночного, концевого, углового, фасонного и других видов.

- Вертикально-фрезерный аппарат позволяет вести обработку плоских поверхностей – вертикальных и горизонтальных. Можно выполнять окружности и концентрические канавки с помощью делительной головки с поворотным столом.

- Горизонтально-фрезерный способен обрабатывать детали малого веса и небольшого размера. В некоторых моделях есть поворотная головка фрезы, что увеличивает точность работы. Преимущество – широкий диапазон скоростей и высокая мощность.

- 3D фрезерные устройства отличаются компактными габаритами. Кроме металла, могут обрабатывать пластик и древесину. Высокая точность обработки позволяет создавать изделия с большим числом мелких деталей, например, сувениры.

- 5-осевые координатные разновидности фрезерных аппаратов способны вести обработку сразу по пяти осям: в продольном, поперечном, вертикальном направлениях, а также с поворотом рабочего инструмента вокруг двух осей.

Благодаря этому можно изготавливать сложные поверхности – фасонные и криволинейные, например, для автомобилей.

Благодаря этому можно изготавливать сложные поверхности – фасонные и криволинейные, например, для автомобилей.

Выпускаются также четырех-осевые станки, в которых движение шпинделя осуществляется по осям X, Y, Z, а стол вращается вокруг собственной оси по вертикали.

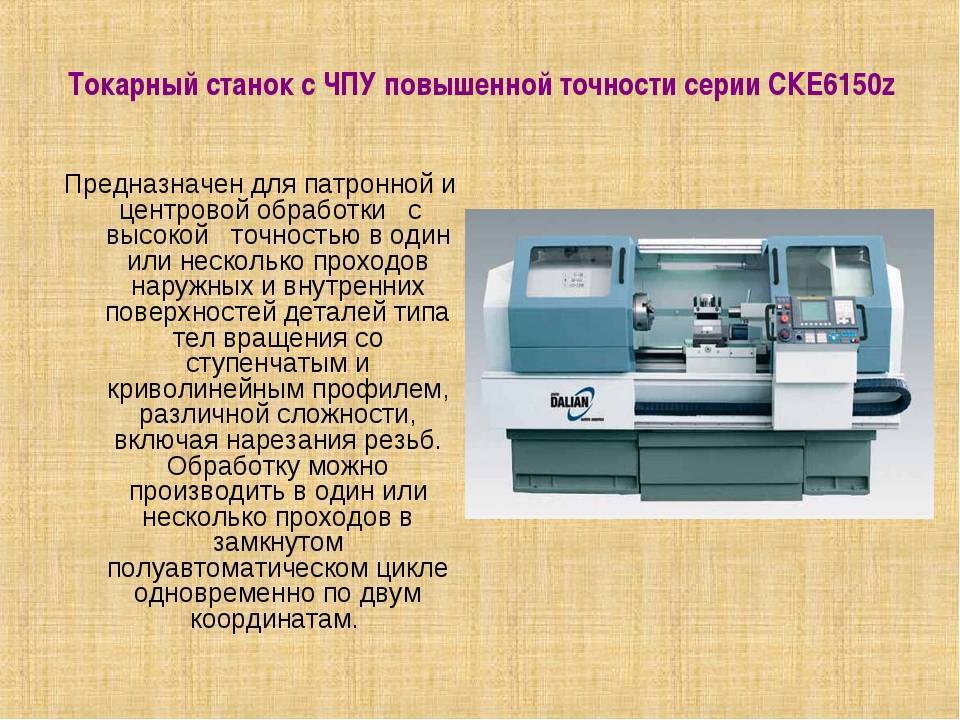

Токарные

В токарных аппаратах вращается заготовка, а не головка бура. Заготовка предварительно зажимается в шпинделе. А режущий инструмент движется по двум осям координат – параллельной и поперечной. Постепенно с детали снимается стружка – формируются заданные контуры.

Скорость работы и размеры обрабатываемых элементов определяются мощностью конструкции шпинделя и двигателя. Сложные дорогостоящие модели оснащаются многошпиндельными головками, снабженными несколькими резцами. Это позволяет выполнять многоплановую обточку.

В соответствии с тем, как именно размещается шпиндель, аппараты делятся на горизонтальные и вертикальные (токарно-карусельные).

Проводятся операции по точению и расточке металла, нарезается резьба, торцы металлических деталей подрезаются и обрабатываются; выполняются отверстия с помощью развертывания, зенкерования, сверления; осуществляются иные операции.

При выборе эксперты рекомендуют обратить внимание на

- максимальный диаметр заготовки, которую можно свободно обтачивать;

- допустимую длину детали, что определяется расстоянием между центрами крепления;

- размер обтачиваемого прутка, который соответствует диаметру отверстия шпинделя;

- класс точности готового изделия: определяется массивностью станины и весом устройства – чем выше эти параметры, тем ниже вибрация обрабатываемого элемента.

Главное ограничение– возможность создавать только изделия цилиндрической, конической или сферической форм. Если необходимо сделать деталь другой конфигурации, предварительно исходник обрабатывают на фрезерном аппарате.

Либо используют фрезерную токарную станцию – комбинацию фрезеровального и токарного станков. Как правило, она представляет собой токарный станок, в котором установлены инструменты для фрезерования. Здесь деталь удерживается шпинделем, который способен или вращаться или находиться под точным углом, подобно тому, как располагается детали в пятиосевом фрезерном аппарате с ЧПУ.

Лазерные

Рабочий инструмент – сфокусированный лазерный луч. Его концентрированная энергия способна проникать в материал, расплавляя его, испаряя или воспламеняя. В результате часть исчезает, за счет чего формируется заданный рельеф. Внешне процесс похож на механические разрезание материала, только при этом не образуется стружки – отходы просто испаряются.

Глубина воздействия луча определяется его мощностью. Чем сильнее, тем более глубокие разрезы он оставляет. Таким образом, данная технология позволяет выполнять как сквозные резы, так и небольшие углубления, создающие конфигурацию детали или рисунок на ее поверхности – гравировку.

Преимущество такого способа обработки – возможность делать максимально тонкие срезы и минимально влиять на исходный материал. Это способствует высокой точности работы.

Второй важный плюс применения лазерных станков с ЧПУ, например, марки Rabbit или Elixmate, – обработка практически всех конструкционных материалов и исходных заготовок любых форм и габаритов. Это могут быть как очень твердые и плотные материалы (металл, камень), так и более мягкие (древесина, полиуретан, пластик, резина), хрупкие (стекло) и даже нежные (бумага, картон, кожа, полиэтилен и другие).

Это могут быть как очень твердые и плотные материалы (металл, камень), так и более мягкие (древесина, полиуретан, пластик, резина), хрупкие (стекло) и даже нежные (бумага, картон, кожа, полиэтилен и другие).

Принцип работы лазерно-гравировального оборудования напоминает функционирование фрезерных устройств. Основные составляющие те же: монолитный корпус, рабочий стол, расположенный по горизонтали; сверху – подвижный рабочий инструмент – лазерный излучатель.

Портал с лазером перемещается при помощи шагового электродвигателя. Скорость движения луча и его мощность задаются процессором в соответствии с программой.

Конструкция оптической системы (лазера) включает лазерную трубку, зеркала, отражающие свет; головку излучателя, фокусирующую линзу. Охлаждение трубки происходит водой, которая циркулирует по системе, нагнетаемая насосом.

При всей универсальности лазерные аппараты делятся на несколько разновидностей.

- Граверы настольные лазерные. Отличаются небольшими габаритами, поэтому могут использоваться в домашних условиях.

Преимущество – хорошая оптика, что позволяет делать гравировку высокого качества, резать не слишком толстые материалы насквозь (кроме металлических). Недостаток – невысокая мощность.

Преимущество – хорошая оптика, что позволяет делать гравировку высокого качества, резать не слишком толстые материалы насквозь (кроме металлических). Недостаток – невысокая мощность. - Напольные гравировальные модели. Высота рабочего стола – от 50 см до 1,5-2 метров и выше. Устанавливается в производственных помещениях. Применяется для интенсивной работы для резки и раскроя материалов, в том числе больших размеров; а также для гравировки.

- Лазерные маркеры – компактные устройства, позволяющие гравировать изображения на большой скорости на объемных заготовках, например, ручках и брелоках. За счет двухосной конструкции оптики со специальным объективом лазерный луч формируется в двухмерном формате и может направляться под заданным углом на нужный участок заготовки. Такие устройства способны выполнять гравировку на небольших рабочих областях. Обычно комплектуются микрокомпьютером и соответствующим ПО.

Плазменные

В таких аппаратах применяется плазменная резка для обработки стали, чугуна, цветного металла. Режущий инструмент – струя плазмы, которую получают путем пропускания газа через электрическую дугу в плазмотроне (устройстве генерирования плазмы). Температура такой струи – 5000-30000◦C, скорость – 500-1500 м/с. Она способна прорезать (прожигать) материал толщиной до 150 сантиметров – полутора метров.

Режущий инструмент – струя плазмы, которую получают путем пропускания газа через электрическую дугу в плазмотроне (устройстве генерирования плазмы). Температура такой струи – 5000-30000◦C, скорость – 500-1500 м/с. Она способна прорезать (прожигать) материал толщиной до 150 сантиметров – полутора метров.

Позволяет создавать рез высокого качества, раскраивать листовой металл по прямым и изогнутым линиям. Скорость резки зависит от толщины листа и может достигать 6 метров в минуту. Благодаря тому, что термическое воздействие осуществляется в небольшой зоне, можно резать тонкий металл – до 5 сантиметров.

Плазморез размещается в портальной системе, которая передвигается с помощью реечного привода. Обрабатываемая металлическая деталь закрепляется на координатном столе шириной от полутора до восьми метров.

Плазменные станки с ЧПУ выпускаются в двух основных вариациях.

- Переносные. Обладают небольшими габаритами (ширина рабочей зоны – полтора-три метра), позволяя кроить металлические листы ограниченного размера.

Можно передвигать оборудование без необходимости демонтажа.

Можно передвигать оборудование без необходимости демонтажа. - Стационарные. Представляют собой крупные автоматизированные комплексы. Ширина координатного стола может доходить до восьми метров. Монтируются на определенном месте. Если нужно передвинуть, станок приходится демонтировать и применять подъемные устройств.

Минусы плазменных станков – плохое качество реза, большой расход электроэнергии, требуется постобработка деталей. Зато из плюсов может дешево резать толстый металл.

Домашние станки с ЧПУ

Станки с числовым программным управлением могут использоваться не только на производстве, в мастерских, но и дома. Для этого выпускаются мини-модели, обладающие достаточной мощностью для обработки сравнительно небольших заготовок и подключающиеся к бытовой однофазной электросети.

- Лазерные подходят для изготовления сувениров, портретов, в том числе для рекламных целей.

- Фрезерные по дереву помогут сделать интересные фигурные изделия, например, элементы мебели.

Самый подходящий вариант – устройства в пластиковом прозрачном ящике, чтобы не разлеталась стружка.

Самый подходящий вариант – устройства в пластиковом прозрачном ящике, чтобы не разлеталась стружка. - Фрезерные по металлу смогут обработать детали из меди или алюминия, а вот со стальными не справятся. Можно гравировать надписи на украшениях, значках, делать небольшие сувениры.

- Модульные станки, которые могут совмещаться с дозаторами для пастообразных веществ, применяют в домашних условиях для рисования, например, картинок на тортах.

При желании фрезерный станок можно собрать самостоятельно. Сначала необходимо начертить схему, затем закупить комплектующие, подготовить инструменты. Можно купить уже готовый комплект или приобрести все, что нужно, по отдельности.

Понадобятся шаговый двигатель, алюминиевые профиль 30х60 мм, нарезанный на части по 10 сантиметров; алюминиевая пластина толщиной 15 мм, стальной стержень с резьбой М10 и гайкой, сделанной из делрина; шариково-винтовая пара (диаметр 16 мм, шаг 5 мм), направляющие SBR 16 и SBR 20, ножки, чтобы исключить вибрацию. Также нужны три шаговых двигателя и драйверы для них, интерфейсная плата, блок питания на 36 В, источник питания для платы (на 5 В), многожильный кабель 18 AWG, выключатель двухпозиционный, шпиндель, три сенсорных выключателя концевых. Кроме того, компьютерные программы – CamBam и Mach4.

Также нужны три шаговых двигателя и драйверы для них, интерфейсная плата, блок питания на 36 В, источник питания для платы (на 5 В), многожильный кабель 18 AWG, выключатель двухпозиционный, шпиндель, три сенсорных выключателя концевых. Кроме того, компьютерные программы – CamBam и Mach4.

На первом этапе создается ось X из двух боковых панелей и алюминиевого профиля, на концах отрезков которого выполняется резьба. К профилям подводятся рельсы – направляющие. Создается каретка оси Y – из одной пластины с линейными подшипниками для осей Z и Y. Далее формируется ось Z.

Двигатель крепят на отдельной стойке. К приводному винту его можно подсоединить с помощью винтовой передачи. Затем требуется создать опорные блоки для осей Y и X, опору для приводных гаек.

Следующий шаг – создание рабочей поверхности, желательно из листа алюминия с Т-образными пазами. Можно взять обычную столешницу.

Подключают оборудование к источнику питания и компьютеру.

Но сборка самостоятельно такого станка не гарантирует качество конечного изделия, больше для хобби, если вам интересно капаться в механике и электронике. О каком то даже начальном производстве на таких станках не может быть и речи.

О каком то даже начальном производстве на таких станках не может быть и речи.

Какой станок ЧПУ выбрать?

Выбор зависит от того, какой материал планируется обрабатывать, изделия какой сложности и точности создавать.

- По назначению. Для обработки металла подойдет соответствующий токарный, фрезерный или лазерный аппарат. Для работы с деревом – фрезерный. Для создания элементов из пластика – фрезерный. Универсальные модели позволят работать с разными материалами – древесиной, металлом, ПВХ и пластиком.

- По технологии. Корпусные элементы обрабатывают на фрезерных устройствах, цилиндрические, конические, сферические изделия создают на токарных. Максимальная точность резка и гравировки достигается на лазерных. С помощью многофункциональных станков можно выполнять фрезерование, расточку, сверление, нарезать резьбу и проводить токарные работы.

- По скорости. Для лазерной резки, например, нужна высокая скорость движения рабочей головки, соответственно, более мощный двигатель.

Высокую скорость при отсутствии погрешности реза способны обеспечить серводвигатели.

Высокую скорость при отсутствии погрешности реза способны обеспечить серводвигатели. - По параметрам рабочего пространства. Размеры рабочей зоны по всем осям определяются габаритами заготовок, которые планируется обрабатывать.

- По мощности шпинделя или лазера, плазмотрона. Чем более твердый материал вы намерены резать, тем более мощные устройства потребуются.

- По точности реза. Это показатель проверяется по 20-30 контрольным критериям.

- По типу управления. Фрезерные станки с ЧПУ могут управляться через специальную автономную стойку или компьютер, где установлено соответствующее ПО. В первом случае обеспечиваются более высокие интеграция и стабильность функционирования оборудования за счет прямого подключения к блоку управления. Во втором оператор может моделировать в программе будущее изделие и в ней отслеживать процесс его создания.

- По сложности изделий. Для сложных конструкций понадобится высокофункциональное оборудование с набором шпинделей и выбором функций, возможностью резки по нескольким осям – 3-8-осевые центры.

- По стоимости готовой детали. Затраты на покупку оборудования влияют на цену конечного продукта, так же, как и расходы на его эксплуатацию.

- По уровню обслуживания. Чем сложнее и функциональнее оборудование, тем больше знаний и навыков понадобится, чтобы его обслуживать.

Учитывая все эти моменты, можно подобрать станок с ЧПУ, который позволит с минимальными затратами и усилиями реализовать задуманное.

Конструкция и классификация токарно-фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ дают возможность делать высококачественные изделия из металла, которые имеют большую точность в геометрических показаниях. Они производятся как российскими, так и иностранными предприятиями, очень удобные и эффективные в использовании. На сегодняшний день неактуальны узкоспециализированные станки. В них маленькая производительность, они не очень удобны, потому что нужно перетаскивать заготовку с одного места на другое.

- Токарно-фрезерный станок с ЧПУ

- Конструкция

- Классификация станков с ЧПУ

- Программирование станков

- Дополнительное оснащение и приводы

Токарно-фрезерный станок с ЧПУ

Агрегаты с ЧПУ способны заменить несколько устаревших станков и сэкономить расходы и время. Тем более что выпускаются данные типы станков для того, чтобы использовать их в бытовых условиях. Они компактные по размерам, у них не такая большая мощность, как в промышленных, но они могут делать фрезерную и токарную работу на высшем уровне.

Тем более что выпускаются данные типы станков для того, чтобы использовать их в бытовых условиях. Они компактные по размерам, у них не такая большая мощность, как в промышленных, но они могут делать фрезерную и токарную работу на высшем уровне.

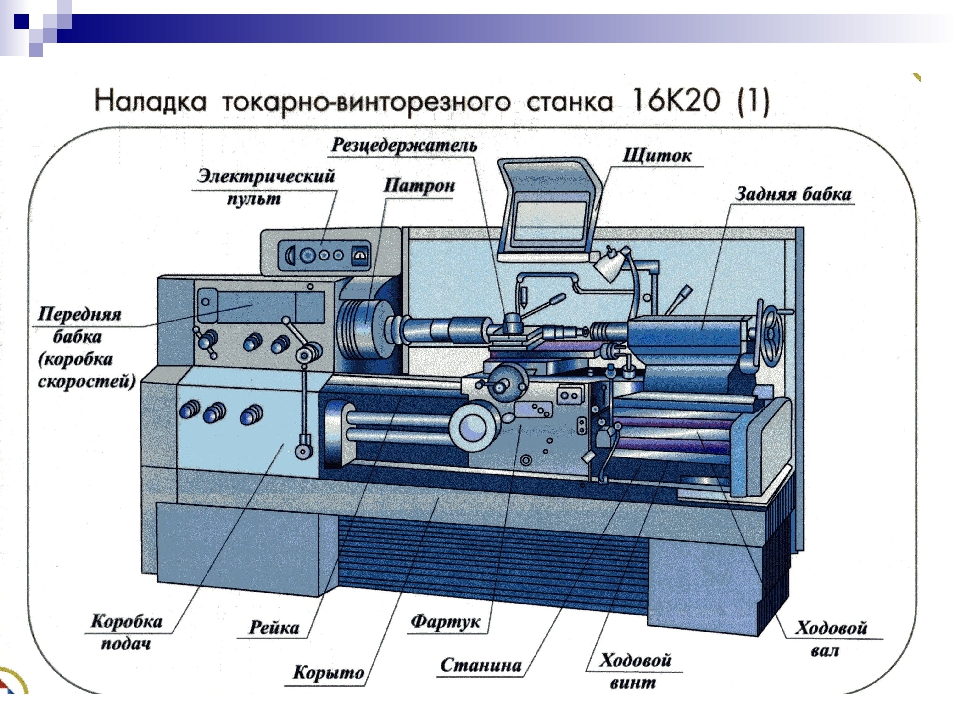

Конструкция

Такое оборудование, оснащённое ЧПУ, применяется сегодня во многих производственных организациях. Это современное устройство, которое позволяет делать очень точную обработку металлической заготовки.

Он имеет несколько особенностей в конструкции:

- В приводных элементах почти нет промежутков.

- Имеются довольно жёсткие несущие части, которые удерживают жёстко станину при вибронагрузке.

- Располагающие небольшой длиной, имеют небольшое количество кинематических цепей.

- Имеются особые сигнализаторы обратной связи.

Посредством особой системы гидравлика и другие части прогреваются перед началом работы, и благодаря этому значительно уменьшается термодеформация при работе агрегата.

Непосредственно на агрегате ставятся направляющие с высокой износоустойчивостью и с весьма сниженным коэффициентом трения. Благодаря этому увеличивается точность металлорезки, а уровень несогласования уменьшается. Все движущие части двигаются по заданным параметрам с высокой точностью.

Все элементы токарного станка сделаны так, что при высокоскоростной обработке и нагревании коэффициент трения не изменится. Этим элементом являются специальные ролики.

Направляющие, на которых обрабатываются металлические заготовки с очень большими скоростями, должны быть установлены очень жёстко. Жёсткость достигается натягиванием особых регулирующих стержней. Для того чтобы уменьшить трение, направляющие части фрезерного станка с ЧПУ изготавливают из определённых материалов, таких, как чугун, сталь, бетон с добавлением гранитных элементов. От жёсткости будет зависеть, к какой группе риска будет причислено оборудование. Направляющие располагаются по вертикали, под наклоном или горизонтально.

Направляющие располагаются по вертикали, под наклоном или горизонтально.

Для жёсткости несущие части станка делают прямоугольной формы с продольными и поперечными гранями между ними. Несущие детали делают цельные, методом литья или сваривания из отдельных частей.

Очень важной металлорежущей частью считается шпиндель, который испытывает сильнейшую нагрузку при работе станка. Поэтому все посадочные части и основные части шпинделя должны быть износостойкими. Подшипники, которые ставят в опоры, должны точно и правильно вращаться.

У фрезерных станков по металлу с ЧПУ конструкция шпинделя очень сложная. Связано это с тем, что в него вмонтированы некоторые вспомогательные элементы:

- Зажимы для рабочих приспособлений.

- Датчики для диагностирования оснащения.

- Датчики для адаптивного управления обработкой.

- Шпиндель на фрезерном станке с числовым программным управлением может располагаться вертикально или горизонтально.

Классификация станков с ЧПУ

Токарно-фрезерные станки с автоматическим контролем можно разделить на три группы:

- контурная, в которой программируется нужная траектория движения режущего инструмента, а контроль осуществляется автоматически за правильностью обработки;

- позиционная, в ней программируются точечные координаты, которые инструмент имеет после обработки;

- адаптивная контурная система, совмещённая с позиционной.

По имеющейся маркировке на станке ЧПУ можно очень легко определить, к какой группе станок относится. Цифры и буквы, написанные в конце маркировочной надписи, означают систему, на которой программируется станок.

- Ф1 — это инструмент, двигающийся по заранее внесённым координатам с числовой индикацией.

- Ф2 — инструмент, передвигающийся позиционно.

- Ф3 — программируемый контурно.

- Ф4 — вертикальный, горизонтальный фрезерный станок с ЧПУ, который программируется адаптивно.

В некоторых маркировках токарно-фрезерных станков можно увидеть надписи С½/¾/5. Это означает, что станок имеет особенные возможности. Такие станки, как С ½, имеют малый диапазон регулирования и низкий предел передач. Станки с более высокими цифрами имеют более расширенный диапазон передач и регулирования.

Это означает, что станок имеет особенные возможности. Такие станки, как С ½, имеют малый диапазон регулирования и низкий предел передач. Станки с более высокими цифрами имеют более расширенный диапазон передач и регулирования.

Станки С4/5 можно применять для качественного проведения разных технологических операций, например, нарезать резьбу снаружи и обрабатывают внутри детали конус или цилиндр.

Программирование станков

Для того чтобы эксплуатация токарно-фрезерного станка с ЧПУ была максимальной, необходимо правильно продумать технологический процесс обрабатывания и обязательно разработать программу управления станком. Для решения этого вопроса нужно принять во внимание много важных факторов, таких, как положение детали и инструмента, а также привязку координатной системы.

При программировании учитывается фактор движения инструмента по осям координат заготовки, которая должна быть закреплена неподвижно. Инструмент должен перемещаться прямолинейно относительно оси, которая расположена параллельно детали.

Инструмент должен перемещаться прямолинейно относительно оси, которая расположена параллельно детали.

Задача программирования операций, которые выполняются на станке с числовым программным управлением, состоит в том, чтобы задать правильную траекторию. По ней будет проходить инструмент для формирования детали с правильной геометрией.

Следует учесть правила, которые необходимы при разработке программы для станка с ЧПУ.

- Технологический процесс разделяется на три стадии: черновую, чистовую и отделку.

- Для сведения погрешности к минимуму фиксация и базировка заготовки сводятся в один этап.

- Обточку заготовки рекомендуется делать с меньшим числом установок.

- Необходимо рационально подходить к обработке деталей.

- В самом конце лучше обтачивать детали, имеющие форму конуса или цилиндра, для их обточки необходимо больше жёсткости.

В технологическом процессе есть операции:

- Элементарная.

- Позиционная.

- Инструментальная.

- Вспомогательная.

Соблюдая правила составления программы, необходимо обеспечить хорошее качество обработки. Программист может указывать параметры:

- Число проходов или переходов.

- Тип обрабатывания и обрабатываемой детали.

- Общее количество установок.

- Число инструментов и их размеры.

Дополнительное оснащение и приводы

Для работы применяются различные виды электроприводов. В маломощных применяются двигатели постоянного тока. С большой мощностью применяются двигатели переменного тока, они оснащены асинхронными электродвигателями с четырьмя полюсами, которые могут бесперебойно работать в жёстких условиях.

Что такое система ЧПУ и компоненты, типы и классификация системы ЧПУ

2019/10/10 11:47:13

Система ЧПУ – это система числового программного управления, работающая для процесса ЧПУ. Это не просто технология ЧПУ, обрабатывающее оборудование или программа. В этой статье мы представим основные компоненты , типы, классификации системы ЧПУ и что такое система ЧПУ.

Это не просто технология ЧПУ, обрабатывающее оборудование или программа. В этой статье мы представим основные компоненты , типы, классификации системы ЧПУ и что такое система ЧПУ.

ЧПУ — это технология управления некоторыми объектами с помощью программы, состоящей из цифровой информации. Весь набор устройств и оборудования, использующих технологию числового программного управления для реализации цифрового управления, называется системой ЧПУ (компьютерного числового управления). Система ЧПУ обычно состоит из программы обработки ЧПУ, устройства ввода/вывода, устройства ЧПУ, устройства управления сервоприводом и электрического логического устройства управления станком. Основной частью является устройство ЧПУ.

Система ЧПУ обычно включает следующие элементы или части:

1. Блок управления ЧПУ (часть числового контроллера)

2. Блок сервопривода и серводвигатель подачи

3. Блок привода шпинделя и двигатель шпинделя

4. Контроллер PMC (PLC)

Контроллер PMC (PLC)

5. Блок ввода/вывода (I/O) управляющего сигнала силового шкафа станка (включая магазин)

6. Блок измерения положения и обратной связи станка (обычно входит в состав сервопривод)

7. Внешний вал (механический) блок управления, такой как приводной вал инструментального магазина, сменного верстака, погрузочно-разгрузочного робота

8. Устройство ввода/вывода информации, такое как компьютеры, дисководы, карты памяти, клавиатуры , специальные информационные устройства и т. д.

9. Интернет, такие как Ethernet, HSSB (порт высокоскоростной передачи данных), порт RS-232C и другие обработки локальной сети.

Аппаратное обеспечение блока ЧПУ (часть контроллера) фактически представляет собой специальный микрокомпьютер. Это ядро системы управления станком с ЧПУ, разработанное и изготовленное производителем оборудования с ЧПУ.

1 . В соответствии с движущимся следом систему ЧПУ можно разделить на точечную, линейную и контурную систему управления.

Система точечного управления относится только к управлению точным позиционированием подвижных частей станков с ЧПУ из одной точки в другую без механической обработки в процессе перемещения.

Система линейного управления предназначена для управления скоростью и траекторией движения между двумя связанными точками, помимо точного позиционирования движущихся частей станков с ЧПУ из одной точки в другую.

Контурная система управления управляет согласованным движением нескольких подающих валов одновременно, благодаря чему заготовка движется в соответствии с запрограммированной траекторией и скоростью относительно фрезы, а во время движения осуществляется непрерывный процесс резания.

2 . Классифицируя сервосистему, ее можно разделить на систему управления с разомкнутым контуром, систему управления с полузамкнутым контуром и систему управления с замкнутым контуром.

Система управления без обратной связи означает отсутствие устройства обнаружения и обратной связи.

После усиления мощности управляющей схемой управляющий сигнал от устройства ЧПУ заставляет стол станка двигаться через шаговый двигатель, и передача сигнала является однонаправленной.

После усиления мощности управляющей схемой управляющий сигнал от устройства ЧПУ заставляет стол станка двигаться через шаговый двигатель, и передача сигнала является однонаправленной.Система управления с полузамкнутым контуром использует устройство обнаружения углового смещения, которое устанавливается непосредственно на конце вала серводвигателя или шарикового винта для определения угла поворота серводвигателя или винта, расчета фактического смещения рабочий стол, а затем обратная связь к компаратору устройства ЧПУ, сравнение с исходным значением смещения инструкции и управление с разностным значением после сравнения. Заполняйте рабочий объем до тех пор, пока разница не будет устранена.

В системе управления с обратной связью используется устройство обнаружения линейного перемещения, которое устанавливается на движущиеся части или на верстак станка. Обнаруженное фактическое смещение возвращается на компаратор устройства ЧПУ и сравнивается со значением команды программы.

Управляйте значением разницы, пока значение разницы не станет равным нулю.

Управляйте значением разницы, пока значение разницы не станет равным нулю.

3 . По способу производства их можно разделить на универсальные системы ЧПУ и специализированные системы ЧПУ.

Универсальная система ЧПУ использует ПК в качестве платформы поддержки устройства ЧПУ. В соответствии с потребностями пользователя производители станков с ЧПУ разработали программное обеспечение ЧПУ и карты управления, которые составляют соответствующее устройство ЧПУ.

Специальная система ЧПУ разработана производителем системы ЧПУ. Обладает ярко выраженной спецификой. После длительного периода использования качество и производительность системы стабильны и надежны.

4 . По функциональному уровню их можно разделить на экономичную систему ЧПУ, популярную систему ЧПУ и продвинутую систему ЧПУ.

Экономичная система ЧПУ управляется 8-битным процессором или однокристальным компьютером с разрешением 0,001 мм и скоростью подачи 6-8 м/мин.

Он принимает шаговый двигатель и связь по 3 осям. Он имеет простую реальность характера ЭЛТ или функцию цифрового дисплея трубки.

Он принимает шаговый двигатель и связь по 3 осям. Он имеет простую реальность характера ЭЛТ или функцию цифрового дисплея трубки.Популярная система ЧПУ использует 16-битный или более мощный ЦП с разрешением менее 0,001 мм и скоростью подачи до 10 м/мин. Он использует двигатели переменного или постоянного тока с менее чем 5 осями и имеет символьный дисплей CRT или функцию плоского графического дисплея.

Усовершенствованная система ЧПУ использует 32-битный ЦП или более высокую производительность, разрешение 0,0001 мм, скорость подачи может достигать 24 м/мин, с использованием цифрового серводвигателя переменного тока, с сетевой функцией, связью более 5 осей, с трехмерной динамической графикой функция отображения.

Dajinprecision.com владеет 3/4/5-шпиндельными токарными станками с ЧПУ, высокоточными токарно-фрезерными центрами и бесцентровыми шлифовальными станками, которые находятся в нашем распоряжении для производства деталей с ЧПУ в соответствии с требованиями клиентов.

Какие существуют типы станков с ЧПУ?

Обработка с ЧПУ стала одним из самых популярных методов резки и производства деталей и компонентов в обрабатывающей промышленности, поскольку процессы, управляемые компьютером, могут выполняться быстро и точно, обеспечивая при этом значительную экономию средств по сравнению с традиционными процессами обработки. Однако существует множество различных типов станков с ЧПУ, в том числе станки для фрезерования, сверления и токарной обработки. Некоторые из этих машин также основаны на типах используемых методов резки, таких как инструменты, лазер, плазма и электрический разряд. Владельцам магазинов и производителям может быть сложно понять, какой станок с ЧПУ им следует использовать для своей конкретной отрасли.

В этой статье мы объясняем области применения и ограничения каждого типа станков с ЧПУ, чтобы помочь вам решить, какой из них лучше всего подходит для ваших требований к обработке.

Типы станков с ЧПУ

Станки с ЧПУ можно разделить на две основные категории: 3-осевые станки с ЧПУ и многоосевые станки с ЧПУ.

3-осевой станок с ЧПУ может использоваться как для фрезерования, так и для токарной обработки, а многоосевой станок с ЧПУ имеет три различные классификации:

- Индексированная обработка с ЧПУ 3+2 оси

- Непрерывный 5-осевой станок с ЧПУ

- Токарно-фрезерный станок

3-осевые станки с ЧПУ

Это наиболее распространенные типы станков с ЧПУ, используемые в мастерских. Эти станки позволяют инструменту перемещаться относительно заготовки в трех разных направлениях: по осям X, Y и Z. Базовая номенклатура этих осей следующая:

- Ось X: влево-вправо

- Ось Y: назад-вперед

- Ось Z: вверх-вниз

Существует два типа 3-осевых станков с ЧПУ: фрезерные станки и токарные станки.

Фрезерные станки с ЧПУ

В этом случае заготовка удерживается неподвижно над тисками, а материалы удаляются из нее с помощью специальных режущих инструментов. Эти режущие инструменты прикреплены к шпинделю, который вращается с очень высокой скоростью по трем линейным осям: X, Y и Z.

Эти режущие инструменты прикреплены к шпинделю, который вращается с очень высокой скоростью по трем линейным осям: X, Y и Z.

Преимущества:

- Относительно легко программируется

- Работает лучше, чем другие конфигурации

- Недорогой

Применение:

- Подходит для изготовления стандартных геометрий

Ограничения:

- Не подходит для приложений, где требуется две или более комбинации осей для получения требуемой формы

Токарные станки с ЧПУ (токарные станки)

Токарные станки с ЧПУ могут выполнять больший объем работы при меньших затратах на единицу продукции, чем фрезерный станок. В этом случае заготовка неподвижно удерживается на шпинделе, а режущий инструмент обрабатывает ее внешний и внутренний периметр для придания требуемой формы. Токарный станок также может просверливать отверстия в центре заготовки с помощью центровочных сверл и внутренних режущих инструментов.

Преимущества:

- Низкая стоимость за единицу

- Превосходная точность

Применение:

- Используется для изготовления резьбы, плоских поверхностей или трехмерных сложных изделий

Ограничение:

- Можно производить детали только цилиндрической формы

5-осевой станок с ЧПУ

5-осевой станок с ЧПУ легко преодолевает ограничения токарного станка с ЧПУ. Как следует из названия, этот тип ЧПУ вращается в пяти направлениях; X, Y, Z, A и B. Ось A называется четвертой осью и обозначает вращение вокруг кровати или ось X. Точно так же ось B является пятой осью и обозначает вращение вокруг головки инструмента или оси Y.

Преимущества:

- Простота проектирования сложной геометрии быстрее благодаря позиционированию под сложным углом

- Сокращение времени цикла для оптимизации затрат на обработку

- Улучшенная стабильность размеров

Области применения:

- Детали сложной формы с малыми зазорами, такие как рабочие колеса, турбины, впускные каналы и т.

д.

д.

Ограничения:

- Требует дорогостоящей установки и опытных операторов

Стоит знать, что существует два типа 5-осевых станков с ЧПУ: индексированный тип и непрерывный тип. Непрерывный тип допускает одновременное перемещение по всем пяти осям, в то время как индексированный тип не обеспечивает непрерывного контакта вокруг осей A и B. Он вращается вокруг них, остается неподвижным во время работы и снова переориентируется для нового места резки.

Токарно-фрезерный центр с ЧПУ

Токарно-фрезерный центр с ЧПУ эквивалентен токарным станкам с ЧПУ, но имеет возможность фрезерования. Таким образом, становится относительно легче удалять материалы с заготовки. Шпиндель удерживает заготовку и может вращаться как токарный станок для достижения более высокой производительности. Токарно-фрезерные центры с ЧПУ могут стремиться к сложной геометрической гибкости, как 5-осевой фрезерный станок с ЧПУ.

Преимущества:

- Сокращает время зажима

- Снижает затраты на закупку

- Экономит время смены инструмента

- Повышает эффективность процесса

Применение:

- Подходит для создания круглых деталей, требующих фрезерования или сверления

Ограничения:

- Вращение вокруг оси Z невозможно

7-осевой станок с ЧПУ

Иногда проектирование сложных топографий для аэрокосмических и военных деталей требует вращения вокруг заготовки или вращения инструментальной головки. Эти функции недоступны в 5-осевых станках с ЧПУ. Именно здесь 7-осевые станки с ЧПУ становятся обязательными. В дополнение ко всем осям 5-осевого станка они предлагают движение по оси Z и вращение руки для экономии времени на перенос заготовки на другой станок.

Эти функции недоступны в 5-осевых станках с ЧПУ. Именно здесь 7-осевые станки с ЧПУ становятся обязательными. В дополнение ко всем осям 5-осевого станка они предлагают движение по оси Z и вращение руки для экономии времени на перенос заготовки на другой станок.

Преимущества:

- Вращение вокруг заготовки

- Экономит время при смене станков

- Повышает скорость обработки

Области применения:

- Используется для проектирования сложных аэрокосмических и военных компонентов

Ограничения:

- Дороже, чем 5-осевые станки

12-осевые станки с ЧПУ

Среди всех доступных типов станков с ЧПУ 12-осевые станки с ЧПУ являются самыми совершенными. Эти станки обеспечивают большую автономию обработки без вмешательства человека. Они могут выполнять операции фрезерования, сверления и резки легких сплавов, таких как алюминий. Самое приятное то, что эти станки с ЧПУ поставляются с двумя головками: вертикальным обрабатывающим центром (VMC) и горизонтальным обрабатывающим центром (HMC). Таким образом, они могут достичь точности в 12 различных углах, как показано на рисунке ниже.

Самое приятное то, что эти станки с ЧПУ поставляются с двумя головками: вертикальным обрабатывающим центром (VMC) и горизонтальным обрабатывающим центром (HMC). Таким образом, они могут достичь точности в 12 различных углах, как показано на рисунке ниже.

Преимущества:

- Непревзойденная гибкость дизайна

- Изменения быстрой настройки

Применение:

- Идеально подходит для самых сложных процессов обработки

Ограничения:

- Требует сложной настройки и опытных операторов

Покупка готовых к ЧПУ материалов у надежного поставщика

Industrial Metal Service поставляет широкий спектр металлов, обычно используемых для обработки на станках с ЧПУ, таких как алюминий, титан и нержавеющая сталь, а наши услуги по распиловке металлов обеспечивают нарезку ваших материалов по размеру для экономии вашего драгоценного производственного времени и уменьшения отходов материала.

Благодаря этому можно изготавливать сложные поверхности – фасонные и криволинейные, например, для автомобилей.

Благодаря этому можно изготавливать сложные поверхности – фасонные и криволинейные, например, для автомобилей. Преимущество – хорошая оптика, что позволяет делать гравировку высокого качества, резать не слишком толстые материалы насквозь (кроме металлических). Недостаток – невысокая мощность.

Преимущество – хорошая оптика, что позволяет делать гравировку высокого качества, резать не слишком толстые материалы насквозь (кроме металлических). Недостаток – невысокая мощность. Можно передвигать оборудование без необходимости демонтажа.

Можно передвигать оборудование без необходимости демонтажа. Самый подходящий вариант – устройства в пластиковом прозрачном ящике, чтобы не разлеталась стружка.

Самый подходящий вариант – устройства в пластиковом прозрачном ящике, чтобы не разлеталась стружка. Высокую скорость при отсутствии погрешности реза способны обеспечить серводвигатели.

Высокую скорость при отсутствии погрешности реза способны обеспечить серводвигатели.

После усиления мощности управляющей схемой управляющий сигнал от устройства ЧПУ заставляет стол станка двигаться через шаговый двигатель, и передача сигнала является однонаправленной.

После усиления мощности управляющей схемой управляющий сигнал от устройства ЧПУ заставляет стол станка двигаться через шаговый двигатель, и передача сигнала является однонаправленной. Управляйте значением разницы, пока значение разницы не станет равным нулю.

Управляйте значением разницы, пока значение разницы не станет равным нулю. Он принимает шаговый двигатель и связь по 3 осям. Он имеет простую реальность характера ЭЛТ или функцию цифрового дисплея трубки.

Он принимает шаговый двигатель и связь по 3 осям. Он имеет простую реальность характера ЭЛТ или функцию цифрового дисплея трубки. д.

д.