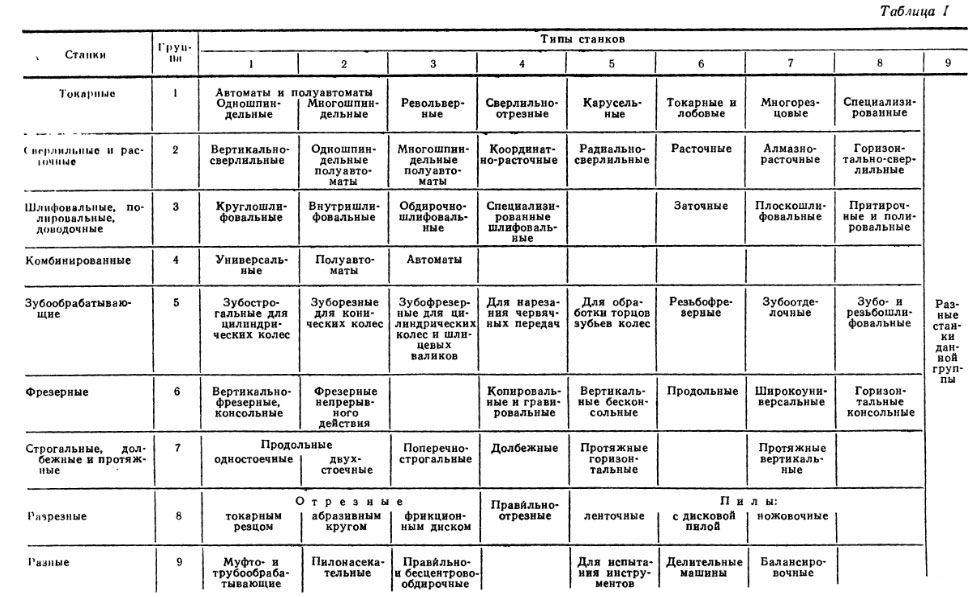

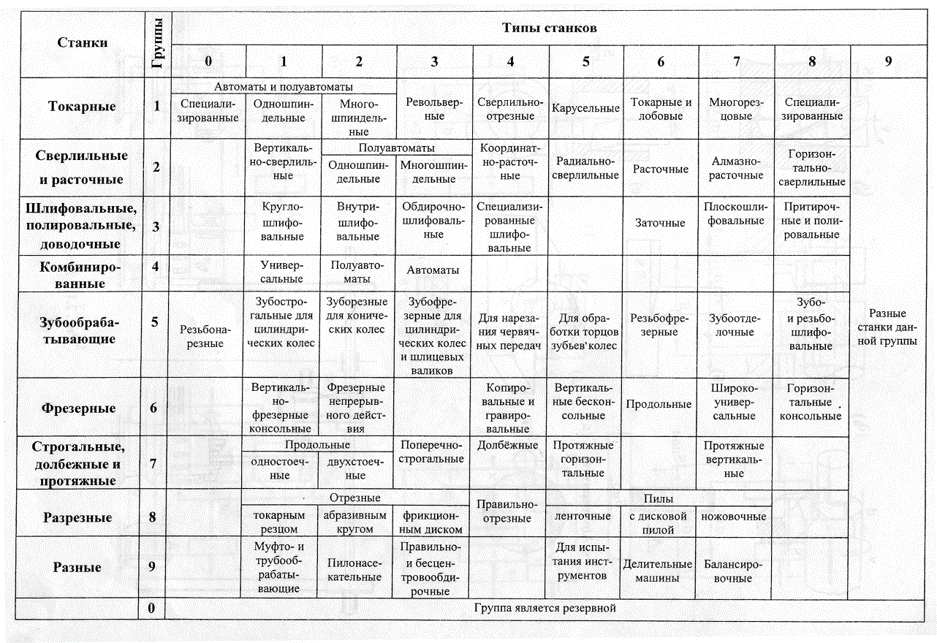

классификация по группам и типам

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

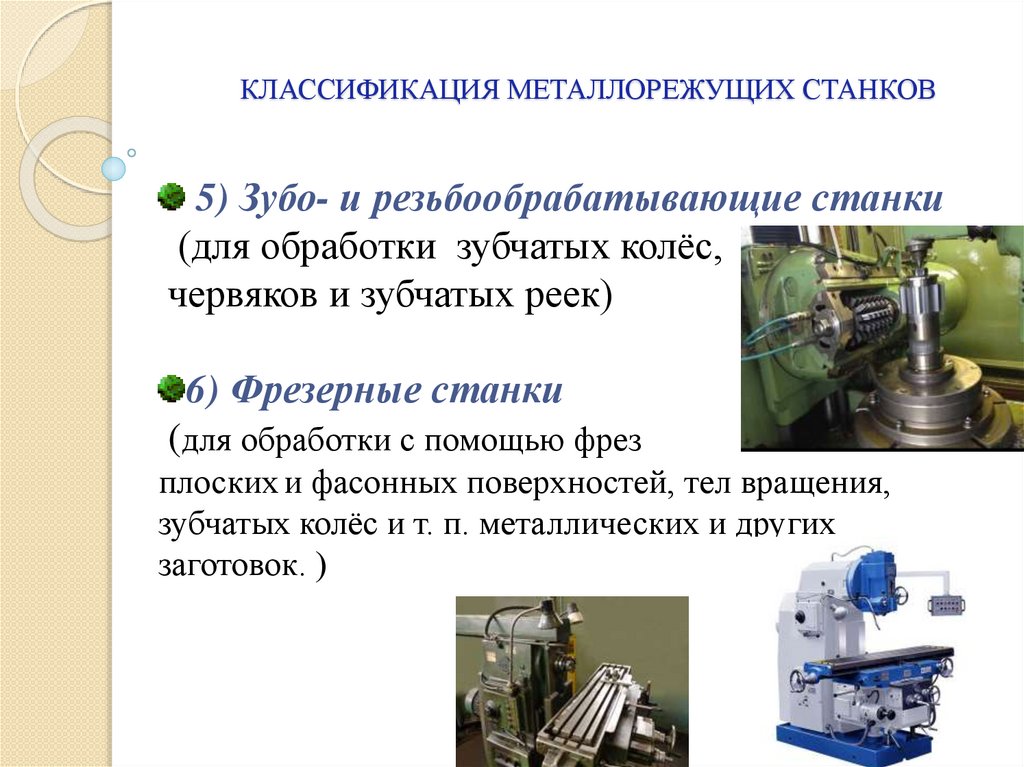

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

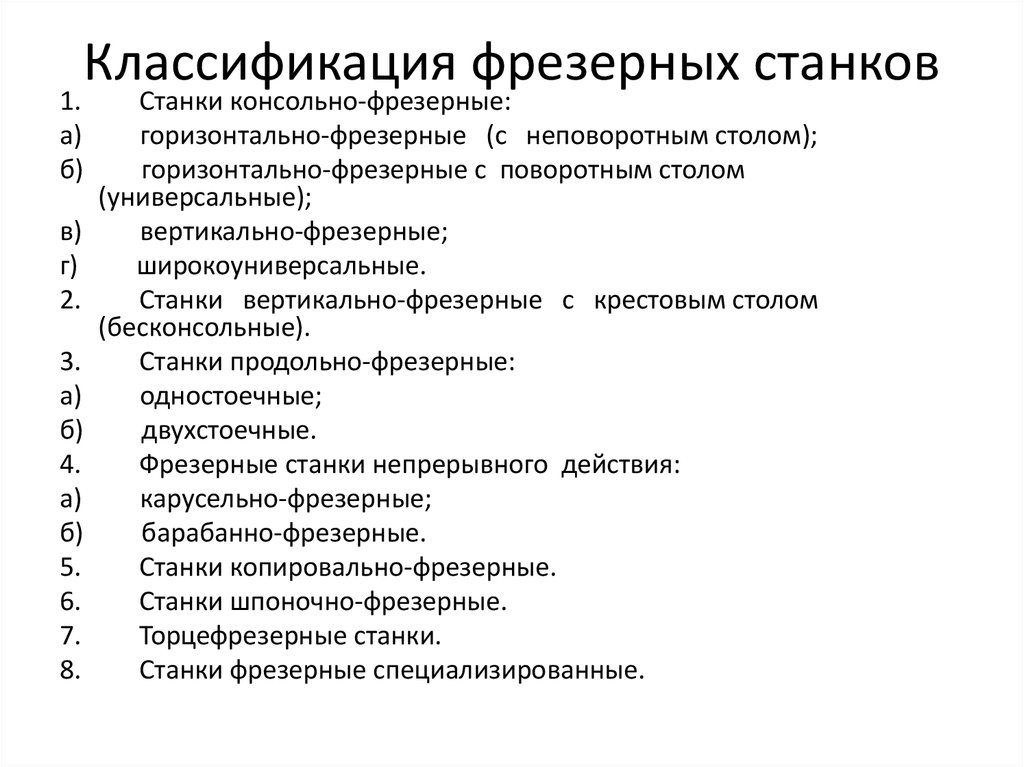

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными. - Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Классификация металлорежущих станков по параметрам

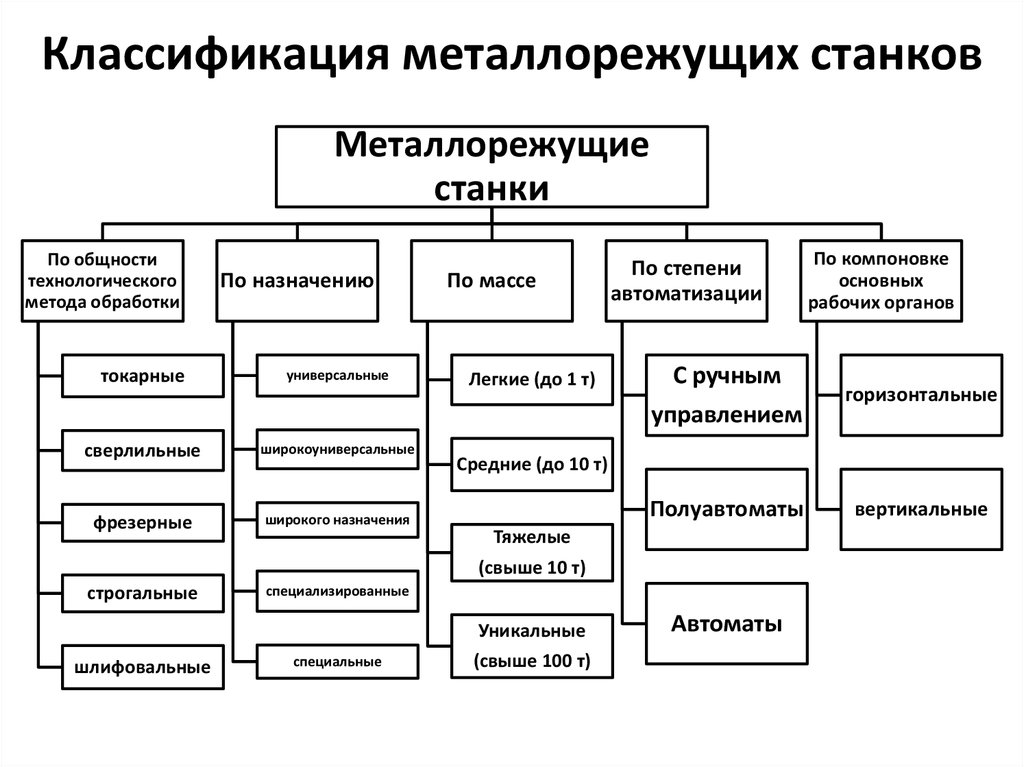

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты.

Установка может быть тяжелой, крупной либо уникальной.

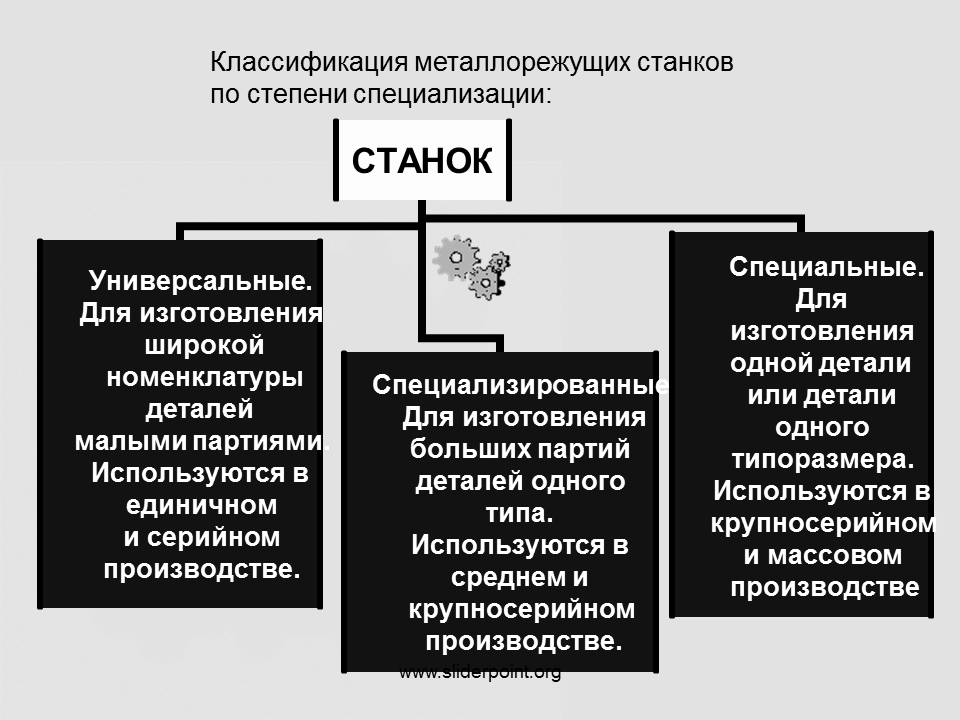

Установка может быть тяжелой, крупной либо уникальной. - Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

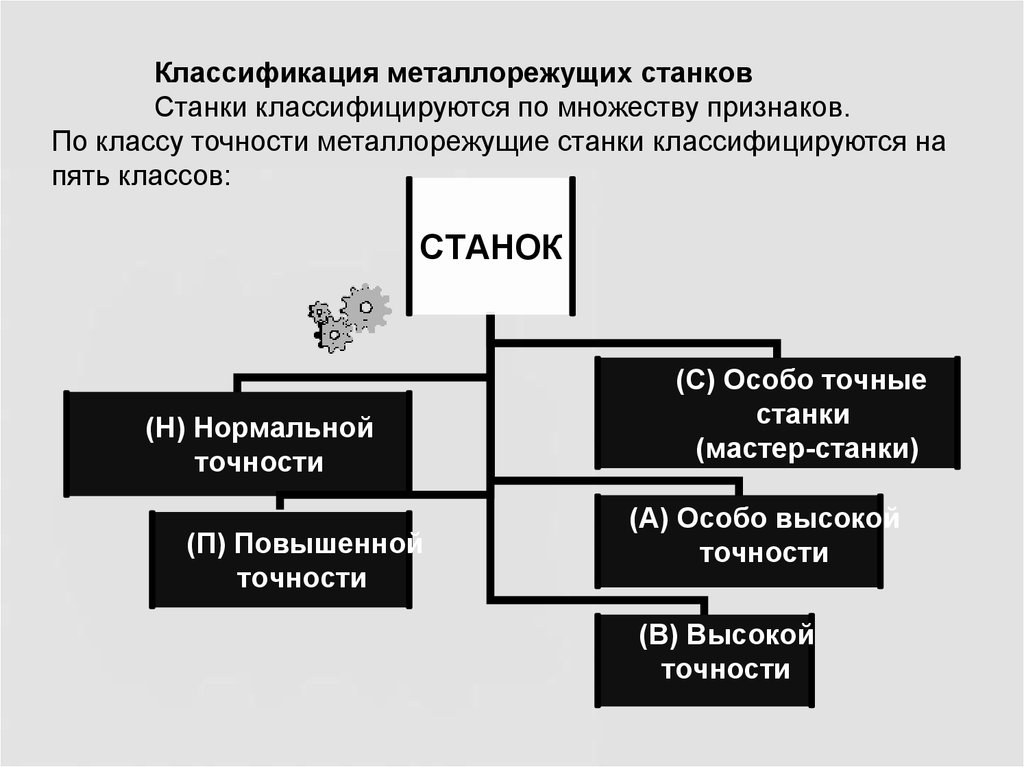

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. - C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. - Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

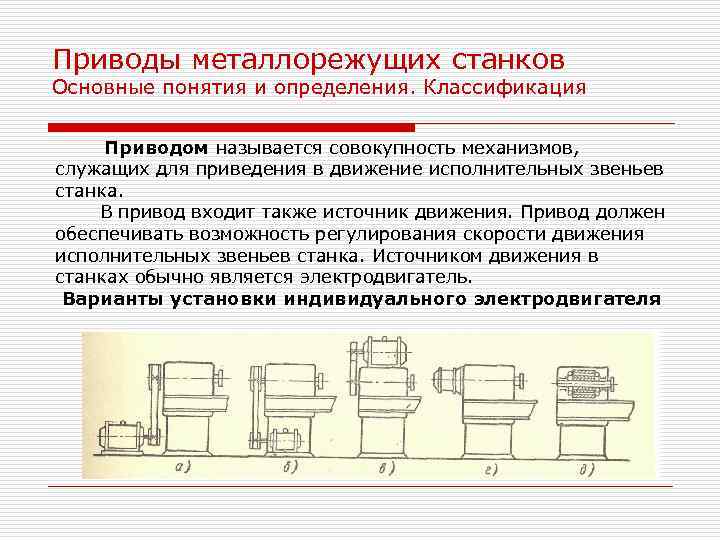

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

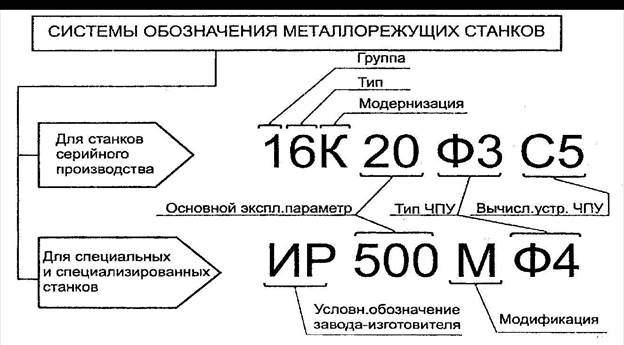

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство. - Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 3505

Получите консультацию специалиста

Классификация металлорежущих станков – все об оборудовании для обработки металла

Главная

Классификация металлорежущих станков – все об оборудовании для обработки металла

Станки, предназначенные для резки металла обычно, разделяют на девять категорий. Оборудование, которое к ним относят:

- Токарные станки — сюда можно отнести все оборудование, предназначенное для токарной работы. Имеет маркировочное обозначение 1 группы.

- Сверлильные и расточные — относятся ко второй группе и используются для расточки деталей и просверливания определённых отверстий.

- Станки шлифовальные, полировальные и доводочные — считаются оборудованием третей группы и применяются для своего круга установленных функций.

- Комбинированные аппараты — станки, которые специализируются на одном профиле работы. Маркируются цифрой четыре.

- Резьбо- и зубообрабатывающие станки — для соединений с резьбовыми и зубчатыми окончаниями используют оборудование пятой группы.

- Фрезерные агрегаты — в шестую группу входит оборудование, которое предназначено для выполнения поставленных перед ним фрезерных задач.

- Долбёжные, строгальные и протяжные — выполняют предназначенные им задачи. Это станки седьмой группы.

- Разрезные станки — эти аппараты отвечают за разрезку металла, к ним можно отнести пилу. Это восьмая группа металлорежущих станков.

- Разные аппараты — в девятую группу входят все оставшиеся агрегаты. Такие как пилонасекательные, бесцентрово-обдирочные и остальные.

Плазменная резка

Помимо выделенных категорий, станки, предназначенные для резки металла, делятся и на типы:

- Одно- и многошпиндельные, эти агрегаты могут быть автоматическими и полуавтоматическими.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие. - Аппараты, выполняющие технологические процессы по расточке и сверлению: сверлильные станки одного из видов питания — вертикального, горизонтального и радиального, одно — и многошпиндельные станки, аппараты для расточки, полуавтоматы и другие модели машин для сверления.

- Шлифовальные станки и модели их вида. Аппаратура для обдирания и полирования, оборудование для заточки и другие станки специального назначения.

- Металлообрабатывающие аппараты, используют их для отделки деталей зубчатых и резьбовых соединений. Зуборезные аппараты занимаются обработкой колёс, имеющих коническую форму. Зубострогальные аппараты применяются для колёс цилиндрической формы. Имеются также резьбофрезерные, зубоотделочные станки, проверочные и другие виды. К этому типу относят также аппараты для торцов зубьев.

- К фрезерной группе приписывают следующие станки: консольные аппараты разных видов — вертикальные, горизонтальные и универсальные модели. К бесконсольным аппаратам относят вертикальные аппараты, продольные, копировальные и гравировальные аппараты.

- Аппараты, предназначенные для строгания. Агрегаты этого типа могут быть продольными, с установленными на них одной или несколькими стойками, горизонтальные и вертикальные протяжные станки.

- Оборудование, предназначенное для разрезания. На этих станках специально установлен абразивный круг, иногда вместо круга может иметься металлический диск или пила.

- К последнему типу относятся все оставшиеся станки для металлообработки. С помощью делительных станков, осуществляется слежение за некоторыми инструментами. Бывают также опиловочные, балансировочные, пилокасательные и другие виды этого оборудования.

Лазерная резка

У станков по обработке металла существуют свои параметры, по которым станки также подразделяются:

- Отличие по весу и размерам, станки могут быть крупные, тяжёлые и уникальные.

- В зависимости от уровня их направления — специальные, станки, производящие детали одних размеров, специализированные — для производства различных по параметрам, но однотипных запчастей. Универсальные — на этих станках можно изготавливать детали абсолютно разных размеров.

- В зависимости от точности произведённой конструкции. Точность может быть повышенной, нормальной, высокой. На некоторых станках, возможно изготовить деталь с особой точностью, детали, изготовленные таким способом, называют прецизионными. Все виды точности имеют своё буквенное название П, Н, В, А и С.

Если рассматривать разновидность станков по способностям автоматизации, можно выделить:

- Станки, на которых все процессы происходят только в ручном порядке.

- Полуавтоматические аппараты, Некоторые функции проделываются в ручном режиме, это установление материала, начало работы, снятие детали после её изготовления.

Другие же процессы могут проходить автоматически.

Другие же процессы могут проходить автоматически. - Автоматические аппараты, являются очень легкими в работе, для всего процесса обработки достаточно всего лишь ввести требуемые параметры, остальное станок сделает сам.

- Металлорежущие станки с установленной системой числового программированного устройства. В этот аппарат уже внесены все значения и параметры, поэтому процесс изготовления происходит без вмешательства человека.

Читайте так же:

05.10.2017 / Изготовление металлических маршевых лестниц

20.07.2021 / Быстровозводимые здания – производство металлоконструкций.

21.09.2017 / Основные виды емкостного оборудования из металла

05.12.2017 / Облегченные металлоконструкции: характеристики, преимущества и применение

14.10.2013 / Строительство МК здания цеха под ключ

26.04.2013 / Плазменная резка металла: преимущества, недостатки и особенности

08.12.2020 / Возведение металлоконструкций распределительного центра.

16.10.2017 / Металлические вышки для дымоходных труб котельной: характеристика основных видов, технология монтажа, сферы пр …

17.10.2019 / Строительство складов и складских комплексов “под ключ”

11.09.2018 / Изготовление качественных металлоконструкций по доступным ценам

Возврат к списку

РЕЖУЩИЙ ИНСТРУМЕНТ ПО МЕТАЛЛУ: ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ

Сегодня мы начнем очень важную тему вот с помощью этого поста т.е. металлорежущие инструменты: определение и классификация.

Итак, давайте сначала разберемся с основами работы с металлом режущий инструмент

Инструмент для резки металла в основном определяется как устройство используется в процессах резки металла на станках для снятия слоев материалы из заготовки или заготовки для того, чтобы закрепить изделие определенного размера и формы с заданной чистотой поверхности и точностью.

Теперь мы увидим здесь классификацию металла режущие инструменты

Металлорежущие инструменты классифицируются на основе

количество режущих кромок, как указано ниже.

- Одноточечные режущие инструменты

- Многоточечные режущие инструменты

- Формовочные инструменты

Одноточечный режущий инструмент будет иметь эффективную режущей кромки, и он удалит излишки материала с заготовки вдоль передний край.

Одноточечные режущие инструменты обычно используются для токарные, фрезерные, строгальные станки и т. д.

Одноточечные режущие инструменты классифицируются as mentioned below- Forged tool

- Mechanically fastened tipped tool

- Brazed tipped tool

- Solid tool

- Tool bit inserted in the tool holder

- Right hand tool

- Left hand tool

- Round nose tool

Кованый инструмент изготавливается из быстрорежущей стали или

высокая углеродистая сталь. Необходимую форму инструменту придают ковкой конца

цельного хвостовика инструмента, а в дальнейшем режущие кромки будут отшлифованы до нужной формы

для обеспечения необходимых углов инструмента.

Следующая цифра, показанная здесь, указывает на кованые орудие труда.

Инструмент с механическим креплением наконечникаДля обеспечения жесткости наконечники иногда зажимаются в конце хвостовика инструмента с помощью зажима и болта, как показано здесь в следующем фигура.

Инструмент с напаянным наконечникомРежущий инструмент с напаянным наконечником, режущая кромка будет иметь форму небольшого наконечника, состоящего из стеллита и инструмента из цементированного карбида. материалы, которые будут приварены к концу хвостовика из углеродистой стали пайкой операция.

Инструмент с припаянным наконечником отображается здесь в следующем фигура.

Цельный инструментЦельный инструмент изготовлен из высокоуглеродистой стали, кованый и шлифуют до нужной формы. Они устанавливаются непосредственно на инструментальный пост токарный станок.

Стойка токарного станка используется для удерживания режущего инструмента

орудие труда.

В случае, если насадка вставлена в держатель инструмента, металл режущий инструмент будет вставлен в держатель инструмента из кованой углеродистой стали и будет зажат болтом или винтом, как показано здесь на следующем рисунке.

Инструментальные долота имеют различные преимущества перед твердыми инструмент, такой как инструментальная насадка, будет дешевле по сравнению с цельным инструментом, переточка инструмент будет довольно легко.

Инструментальная насадка легко извлекается и заменяется в положение, не нарушая настройки.

Правосторонний инструмент и левосторонний инструмент

Металлорежущий инструмент будет называться правосторонним инструмент или левосторонний инструмент, если его режущая кромка находится на правой или левой стороне стороне соответственно при просмотре инструмента с конца острия.

Многолезвийный режущий инструмент будет иметь два или более

две режущие кромки. Например, металлорежущие инструменты, используемые в работе

сверление, фрезерование и протяжка будут считаться многоточечной резкой

инструменты.

Например, металлорежущие инструменты, используемые в работе

сверление, фрезерование и протяжка будут считаться многоточечной резкой

инструменты.

В многолезвийных режущих инструментах все режущие кромки могут работать либо по одному, либо включаться одновременно.

Каждая режущая кромка многогранного режущего инструмента будет можно рассматривать как отдельный одноточечный режущий инструмент, обладающий практически всеми Особенности одноточечного режущего инструмента.

Формовочный инструмент — это в основном металлорежущий инструмент, формируется таким образом, что придает заготовке заданный профиль.

Формовочные инструменты обычно затачивают на режущие элементы инструментов как копию рабочего профиля. Эти инструменты используются для формирования коротких заданий для револьверные станки.

Классификация инструментов формы отображается здесь в следующей таблице Таким образом, мы увидели здесь основы металла

режущий инструмент, т. е. определение металлорежущего инструмента, а также классификация

металлорежущих инструментов с помощью этого поста.

е. определение металлорежущего инструмента, а также классификация

металлорежущих инструментов с помощью этого поста.

Теперь нам будет интересно дальше понять очень важная концепция в производственном процессе, то есть номенклатура одноточечного режущего инструмента с помощью нашего следующего поста.

У вас есть предложения? Пожалуйста, напишите в поле для комментариев, а также отправьте свой идентификатор электронной почты в указанный почтовый ящик, который указан в правая сторона страницы для дальнейшего и постоянного обновления от www.hkdivedi.com.

Ссылка:

Производство, К. С. Джейн и А. К. Читале

Изображение предоставлено Google

Положительный результат и отрицательные эффекты трения

Классификация трения

Кулона закон сухого трения

Некоторые руководство по решению проблем трения

Концепция сопротивления качению или трения качения

Клин трение и концепция самоблокировки

сообщить об этом объявлении

Режущие инструменты (классификация типов и характеристики)

24 декабря 2020 г.

Режущий инструмент представляет собой устройство с лезвием на конце хвостовика для резки материала. Алмаз/CBN, быстрорежущая инструментальная сталь, цементированный карбид, керамика и керамика входят в состав материала лезвия.

Механическая обработка – это процесс, используемый в производственной деятельности. В этом процессе путем срезания предварительно отформованной заготовки в виде стружки постепенно удаляется лишняя часть материала. При механической обработке тяжелый, прочный и наклонный или клиновидный инструмент, называемый режущим инструментом, используется для сжатия материала и срезания лишнего слоя.

Конечной целью режущего инструмента является отклинивание определенного слоя обрабатываемого материала для придания ему определенной формы в виде готового изделия. Чтобы облегчить удаление нежелательного слоя вещества с минимальными усилиями, инструмент имеет клиновидную форму с тонким кончиком.

Для ознакомления с видами, классификацией и характеристиками режущего инструмента перейдем к статье.

Что такое режущий инструмент?Режущий инструмент представляет собой остроконечное устройство клинового типа, которое используется для срезания заготовки с лишнего слоя материала для придания ей определенного масштаба, формы и точности. Станок тесно ориентирован на это. Относительной скорости работы режущего инструмента и заготовки способствуют различные механические приспособления для выполнения режущего действия.

Типы режущих инструментов в мастерскойРежущий инструмент, как следует из названия, используется в технологии механической обработки для операций резания. Фрезы можно использовать в различных видах механической обработки. Поэтому, исходя из их соответствующих позиций в обработке, фрезы были названы соответственно.

Вот список часто используемых режущих инструментов :

Пильные полотна

Пильные полотна это мощная пневматическая сабельная пила, которая может легко резать плоские и криволинейные поверхности. Эти пневматические пилы предназначены для высокоскоростной резки металла. Его корпус изготовлен из авиационного алюминия, что делает его очень прочным и устойчивым к коррозии и другим химическим воздействиям.

Эти пневматические пилы предназначены для высокоскоростной резки металла. Его корпус изготовлен из авиационного алюминия, что делает его очень прочным и устойчивым к коррозии и другим химическим воздействиям.

Буровые коронки

Буровые коронки имеют винтовые наконечники, которые легко вкручиваются в древесину и закручиваются по всей длине, чтобы сделать отверстие чистым и удалить как можно больше стружки и пыли, образующихся во время сверления.

Буровая коронка оснащена двойными режущими лезвиями, которые облегчают сбалансированное сверление и обрезку гвоздей.

Ножовочные пилы

Ножовка — это тип ручного инструмента, специально предназначенный для резки таких материалов, как пластик, сталь и другие металлы. Эта биметаллическая ножовка представляет собой вариант традиционной ручной пилы, обычно используемой для резки дерева, и стала основным инструментом как для профессионалов, так и для любителей.

Полотна для ножовки доступны в размерах 12 дюймов и с различными зубьями для резки материалов.

Кольцевые пилы

A Bi-Metal Cobalt Кольцевые пилы представляют собой тип ручного инструмента с переменным шагом зубьев 4/6 и глубиной резания 1-1/2 дюйма, специально предназначенный для резки таких материалов, как пластик, сталь. и другие металлы. использоваться с кольцевыми пилами нескольких диаметров.

Позволяет легко и эффективно менять пилы, так как нет необходимости снимать оправку с устройства.

Ресиверы

Ресиверы изготовлены из высококачественной стали, комбинированный набор обеспечивает выбор лезвий для обычных применений. Полотна для сабельной пилы Metal совместимы со всеми марками сабельных пил.

Эти биметаллические полотна для сабельных пил СДЕЛАНЫ В США. Этот отрезной круг является прекрасным дополнением к любому набору пил и идеально подходит для работы с металлом, пластиком, деревом и гипсокартоном.

Лопастные насадки

Широкий ассортимент лопаточных насадок с плоскими лезвиями на рынке. Эти сверла обычно используются розничными торговцами, такими как электрики и сантехники, для сверления отверстий в шпильках в стенах для прокладки проводки или труб.

Эти сверла обычно используются розничными торговцами, такими как электрики и сантехники, для сверления отверстий в шпильках в стенах для прокладки проводки или труб.

Плоская лопатка с острой режущей кромкой обеспечивает чистоту отверстия.

Отверстия для отверстий TCT

Отверстия для отверстий TCT с легкостью режут листовой металл, дерево и другие материалы. Как фрезы, они эффективны, поскольку режут отверстие по окружности. В комплект входят фрезы для отверстий, шестигранный ключ и пилотное сверло.

Эти сверлильные станки стали одним из тех инструментов, которые можно использовать для резки металла. Эти кольцевые пилы делают точные, точные, чистые круглые отверстия в металлических и стальных листах. Он используется экспертами по обработке металлов и теми, кто предпочитает самые высокие стандарты для своих инструментов.

Пильные полотна из TCT (алюминий, сталь, дерево)

Пильные полотна с напайками из карбида вольфрама (TCT) специально разработаны для резки алюминия, дерева, стали и других металлов, включая пруток, литье под давлением, экструзию и лист. Эти W ood Режущие инструменты идеально подходят для алюминия и цветных металлов.

Эти W ood Режущие инструменты идеально подходят для алюминия и цветных металлов.

Эта фреза выполняет операцию сверления и поэтому связана со сверлильным, фрезерным или токарным станком.

Отрезная пила

Отрезная пила — это стационарный инструмент для грубой резки, который можно использовать для обрезки материалов по длине. Отрезная пила имеет вращающееся абразивное или заостренное лезвие, подвешенное к рычагу над неподвижным основанием.

Фреза (или фреза)

Этот инструмент используется для фрезерных работ на фрезерном станке.

Мухорез

Этот инструмент выполняет задачу фрезерования мух на фрезерном станке.

Формирователь

Эта фреза предназначена для придания заготовке точной формы и точности и выполняется на формовочном блоке.

Строгальный станок

Похож на формирователь. Однако в этом методе используются более крупные заготовки, которые перемещаются во время процесса, а фреза перемещается по форме.

Расточная оправка

Для выполнения процесса растачивания эта режущая система устанавливается на буровой или буровой установке.

Развертка

Для выполнения процедуры развертывания на сверлильном станке.

Протяжка

Для выполнения процедуры развертывания на сверлильном станке.

Варочная панель

Эта фреза выполняет операцию на зубофрезерном станке.

Шлифовальный круг

Этот шлифовальный инструмент представляет собой абразивное устройство, используемое на шлифовальном станке для шлифования.

Сварочные аппараты

Для разрезания стали в сварочных инструментах используется сверхгорячее интенсивное пламя. Без физического сопротивления пламя сварщика проплавит твердые и плотные материалы. Однако обычно это приводит к неровным или грязным краям.

Классификация режущих инструментов Во многом, Режущие инструменты могут быть классифицированы. Однако наиболее общий метод зависит от количества клиньев для резки сердцевины, задействованных одновременно в процессе резки.

Однако наиболее общий метод зависит от количества клиньев для резки сердцевины, задействованных одновременно в процессе резки.

На основании этого, как описано ниже, фрезы подразделяются на три секции:

Одноточечный режущий инструментЭтот тип режущего инструмента имеет одну основную режущую кромку, которая выполняет одновременное режущее действие. Сверлильный инструмент, инструменты для прорезания пазов, токарные инструменты, инструменты для резки на лету и многое другое – вот некоторые из случаев однолезвийной фрезы.

Режущий инструмент с двойным остриемКак следует из названия, этот режущий инструмент состоит из двойных режущих кромок, которые одновременно участвуют в одном проходе процесса резки. Инструмент для сверления является примером двухлезвийной фрезы.

Многолезвийный режущий инструмент Этот режущий инструмент имеет более двух основных канавок (режущих кромок), которые могут одновременно срезать лишний слой материала с заготовки за один проход.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными. Установка может быть тяжелой, крупной либо уникальной.

Установка может быть тяжелой, крупной либо уникальной. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие.

Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие.

Другие же процессы могут проходить автоматически.

Другие же процессы могут проходить автоматически.