Классификация покрытых электродов | Сварка и сварщик

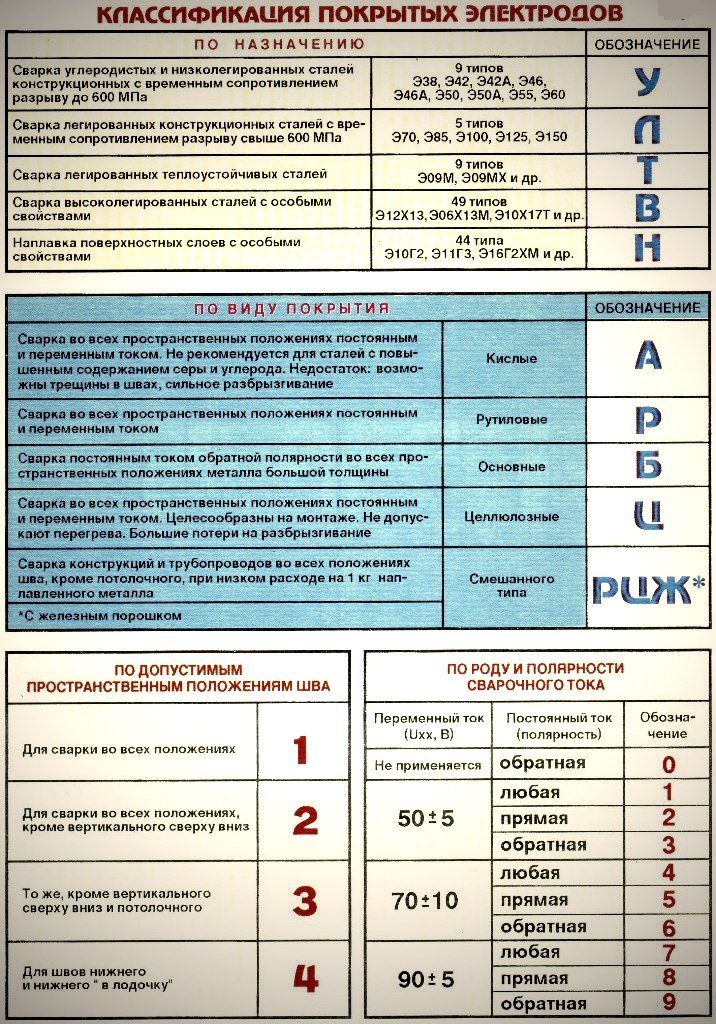

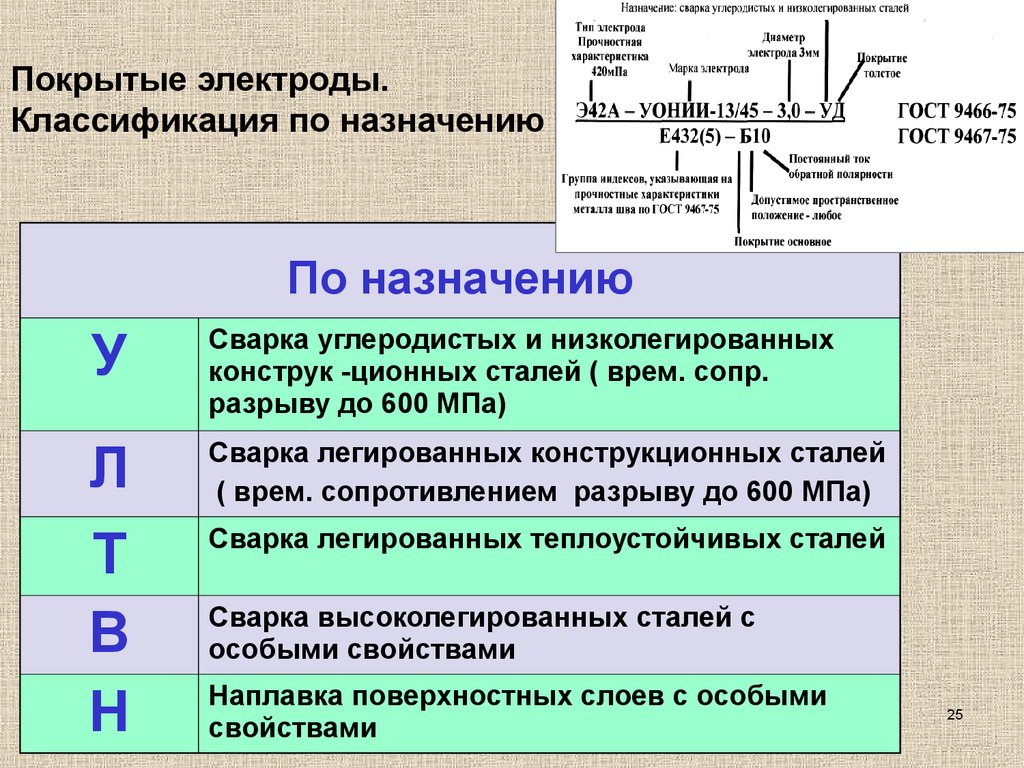

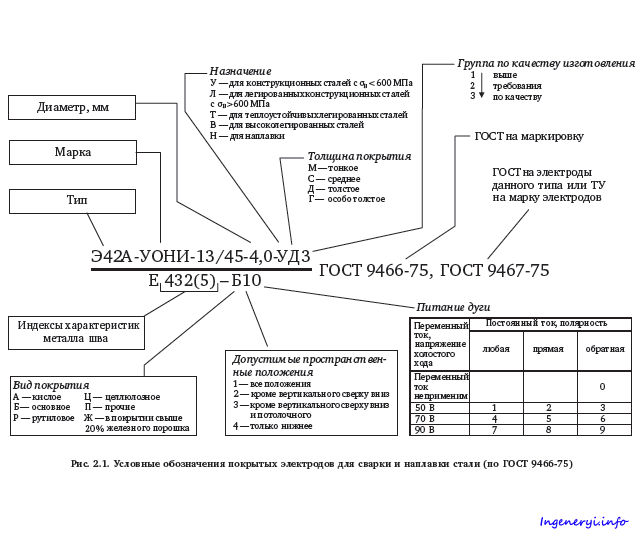

ПО НАЗНАЧЕНИЮ | ОБОЗНАЧЕНИЕ | |

Сварка углеродистых и низколегированных сталей конструкционных с временным сопротивлением разрыву до 600 МПа | 9 типов Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60 | У |

Сварка легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа | 5 типов Э70, Э85, Э100, Э125, Э150 | Л |

Сварка легированных теплоустойчивых сталей | 9 типов Э09М, Э09МХ и др. | Т |

Сварка высоколегированных сталей с особыми свойствами | 49 типов Э12Х13,Э06Х13М, Э10Х17Т и др. | В |

Наплавка поверхностных слоев с особыми свойствами | 44 типа Э10Г2, Э11ГЗ, Э16Г2ХМ и др. | Н |

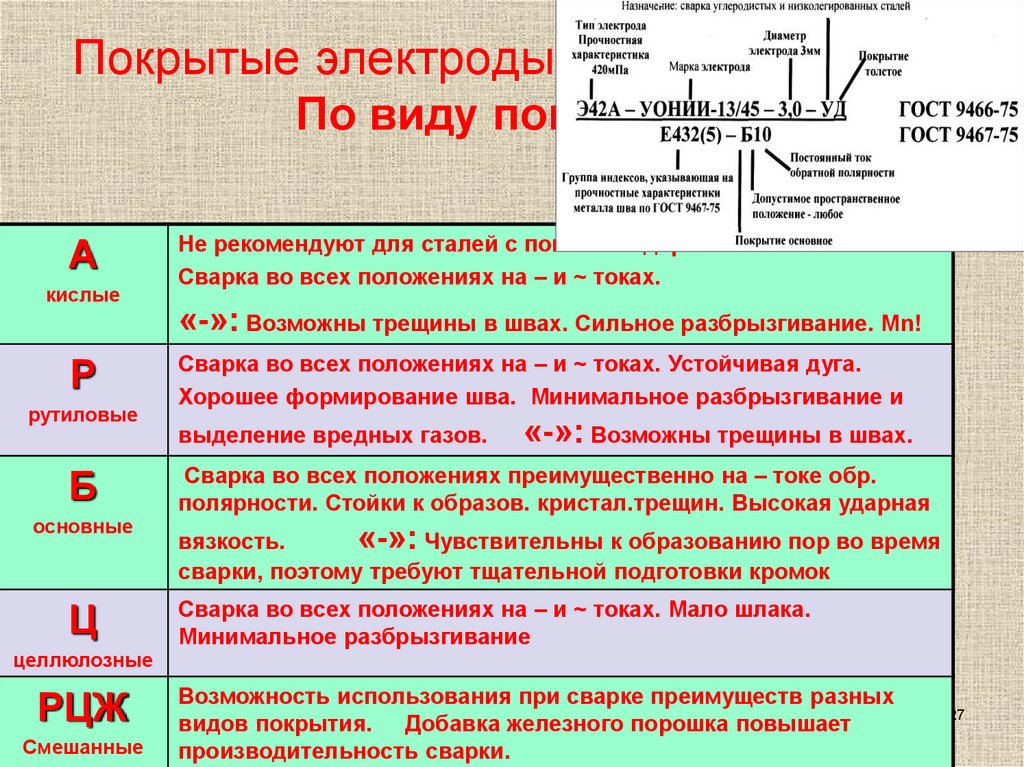

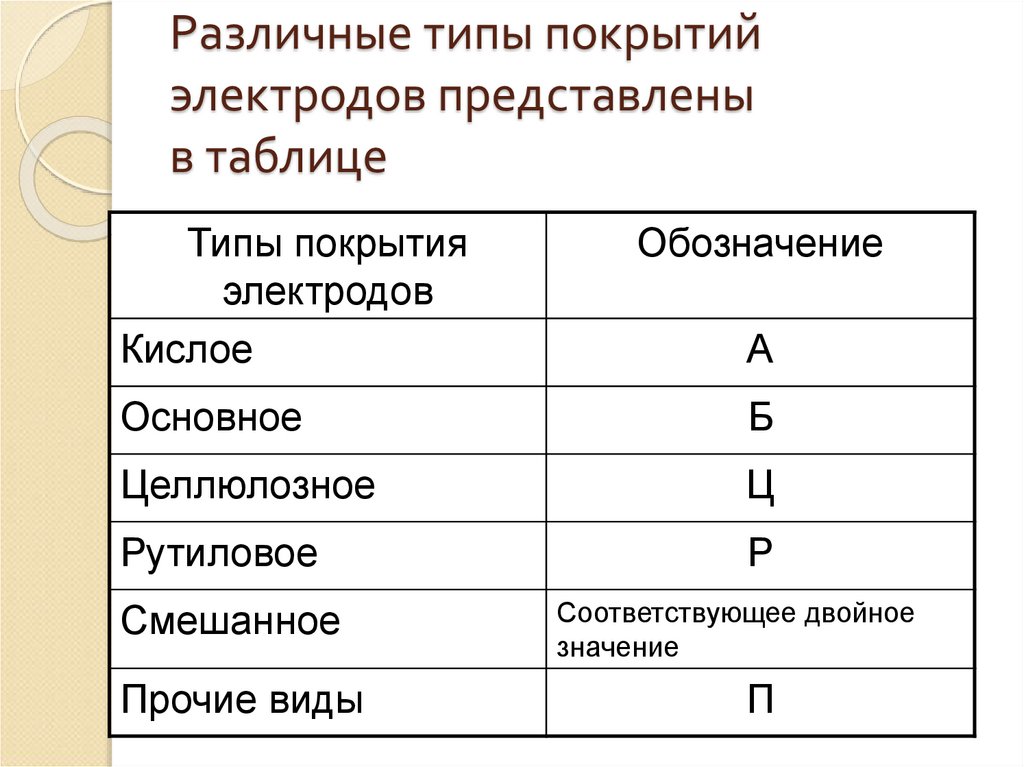

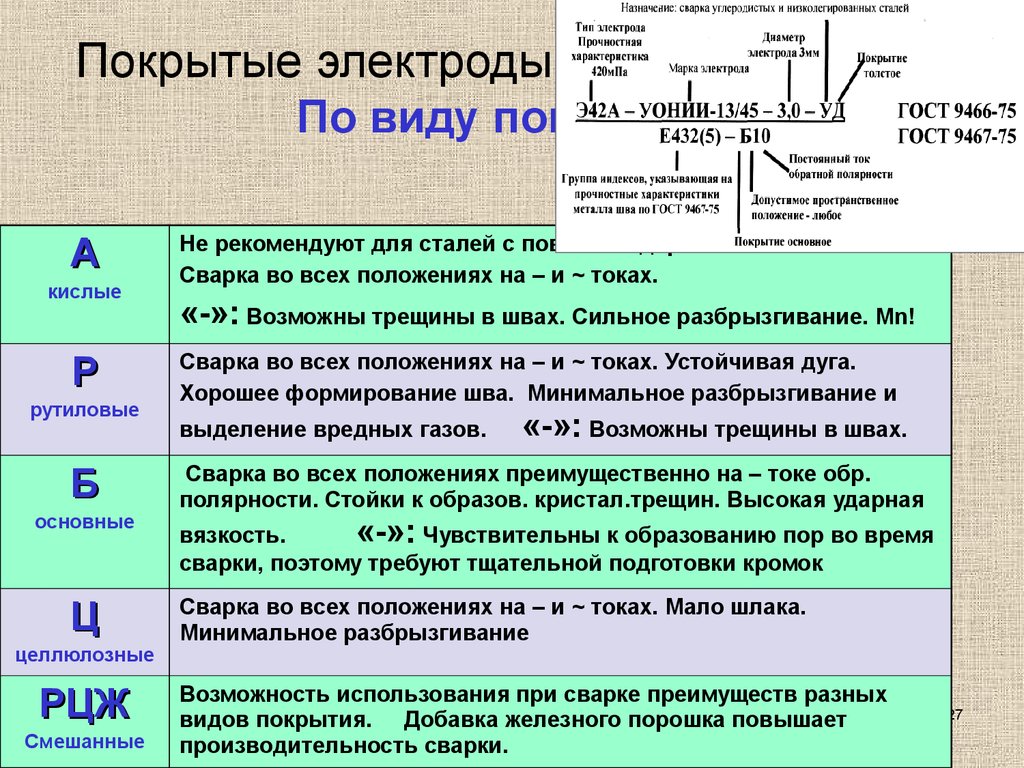

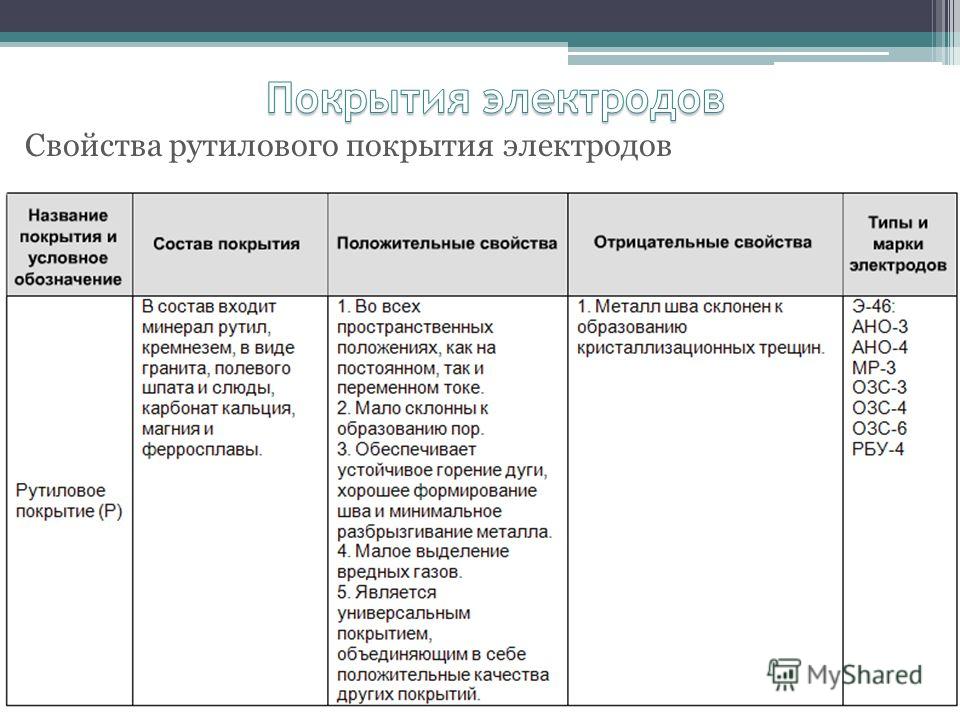

ПО ВИДУ ПОКРЫТИЯ | ОБОЗНАЧЕНИЕ | |

Сварка во всех пространственных положениях постоянным и переменным током. Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание | Кислые | А |

Сварка во всех пространственных положениях постоянным и переменным током | Рутиловые | Р |

Сварка постоянным током обратной полярности во всех пространственных положениях металла большой толщины | Основные | Б |

Сварка во всех пространственных положениях постоянным и переменным током. Целесообразны на монтаже. Не допускают перегрева. Большие потери на разбрызгивание | Целлюлозные | Ц |

Сварка конструкций и трубопроводов во всех положениях шва, кроме потолочного, при низком расходе на 1 кг наплавленного металла | Смешанного типа | РЦЖ* |

*С железным порошком | ||

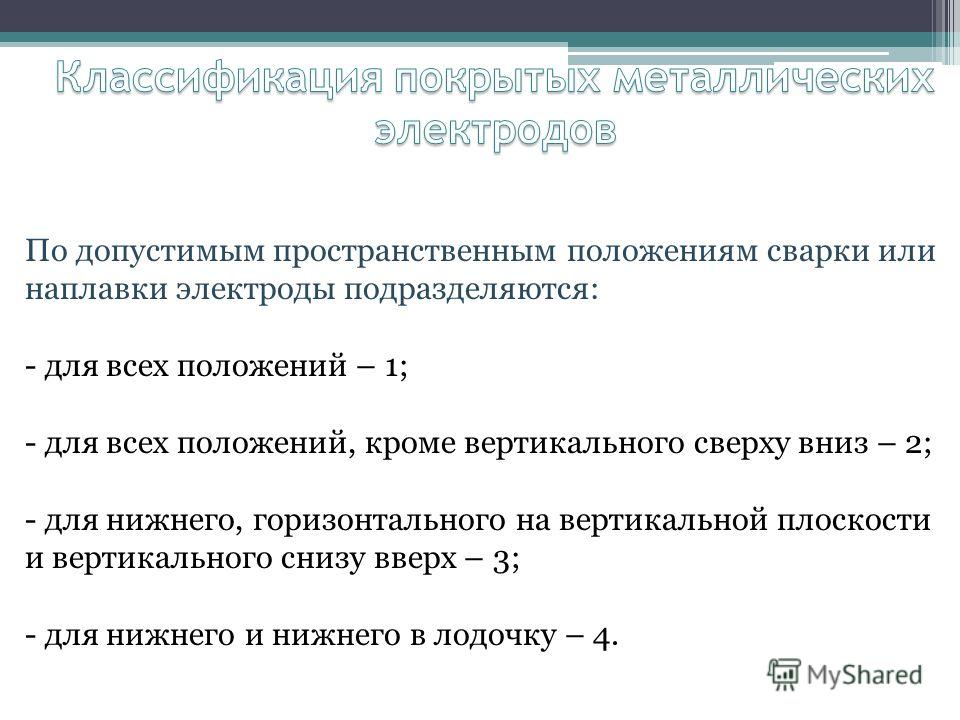

ПО ДОПУСТИМЫМ ПРОСТРАНСТВЕННЫМ ПОЛОЖЕНИЯМ ШВА | Обозначение |

Для сварки во всех положениях | 1 |

Для сварки во всех положениях, кроме вертикального сверху вниз | 2 |

То же, кроме вертикального сверху вниз и потолочного | 3 |

Для швов нижнего и нижнего “в лодочку” | 4 |

ПО РОДУ И ПОЛЯРНОСТИ СВАРОЧНОГО ТОКА | ||

Переменный ток (Uxx, В) | Постоянный ток (полярность) | Обозначение |

Не применяется | обратная | 0 |

50 ± 5 | любая | 1 |

прямая | 2 | |

обратная | 3 | |

70 ± 10 | любая | 4 |

прямая | 5 | |

обратная | 6 | |

90 ± 5 | любая | 7 |

прямая | 8 | |

обратная | 9 | |

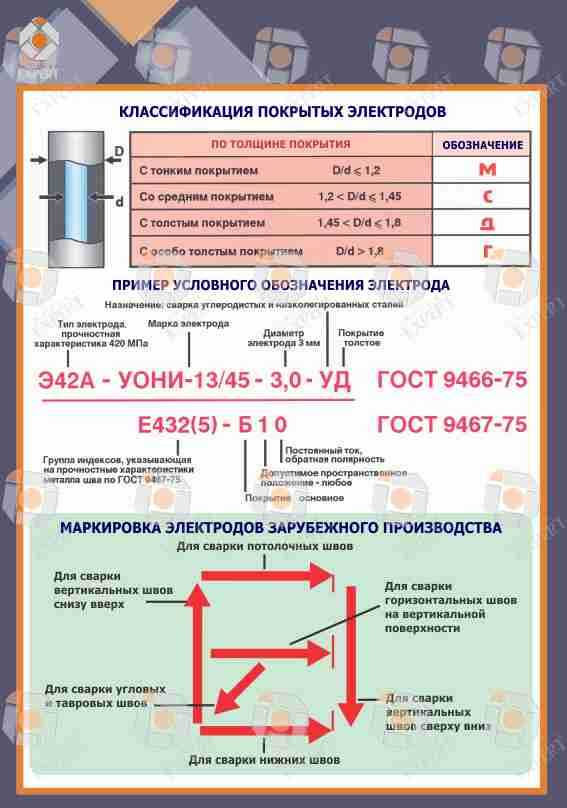

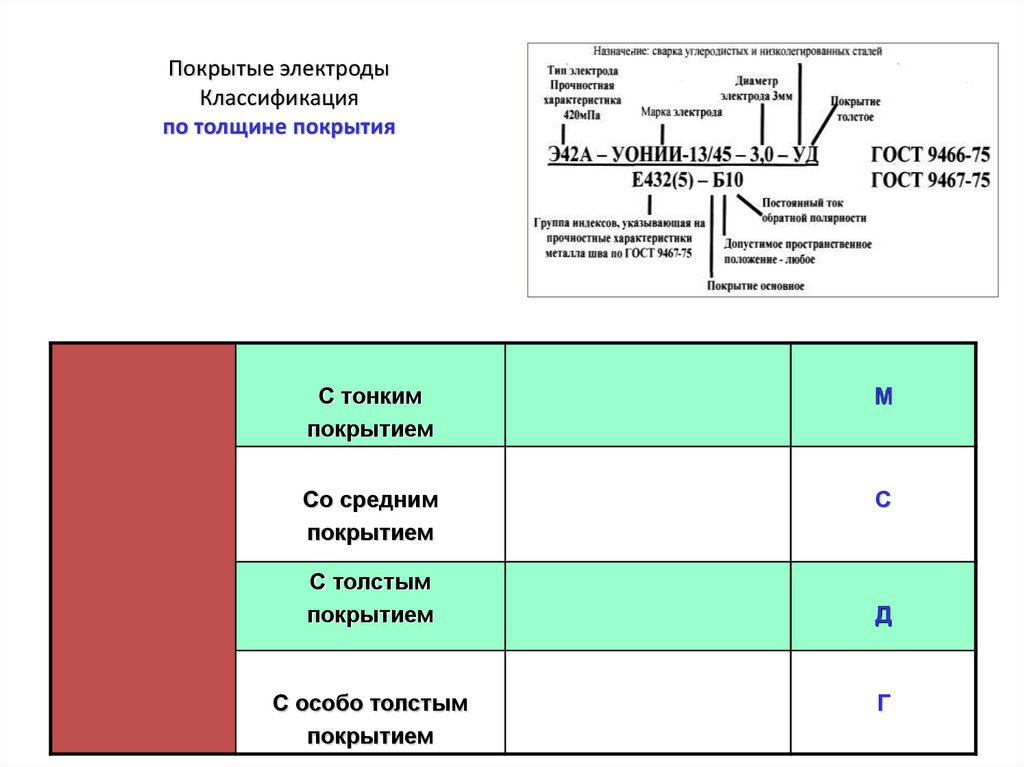

ПО ТОЛЩИНЕ ПОКРЫТИЯ | ОБОЗНАЧЕНИЕ | ||

С тонким покрытием | D/d≤1,2 | М | |

Со средним покрытием | 1,2<D/d≤51,45 | С | |

С толстым покрытием | 1,45 <D/d≤1,8 | Д | |

С особо толстым покрытием | D/d>1,8 | Г | |

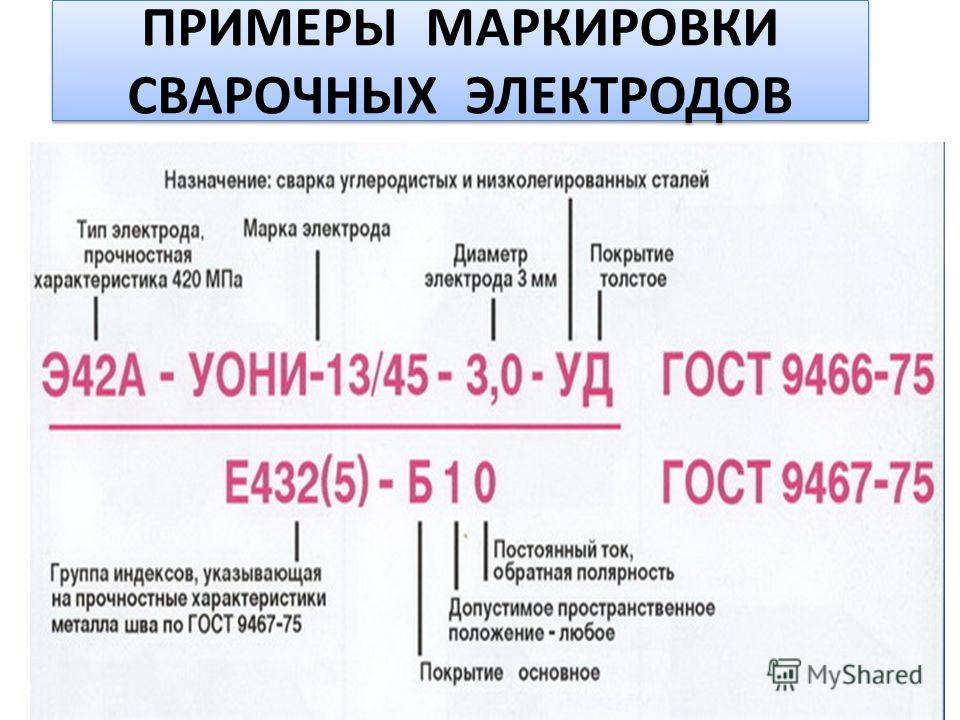

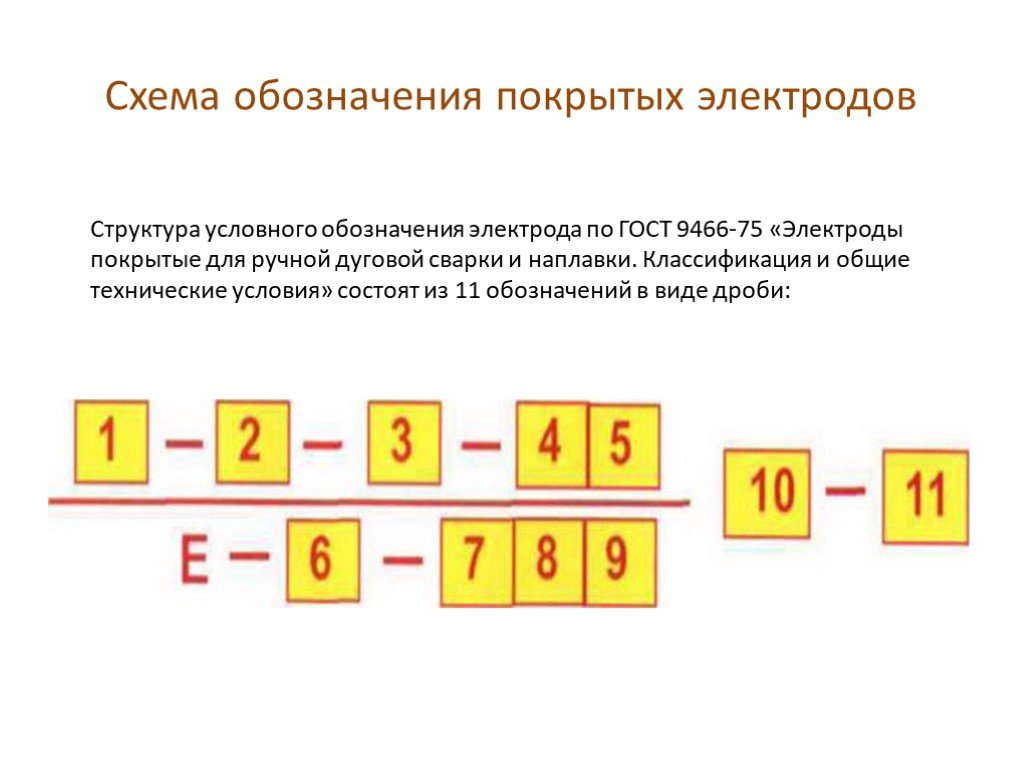

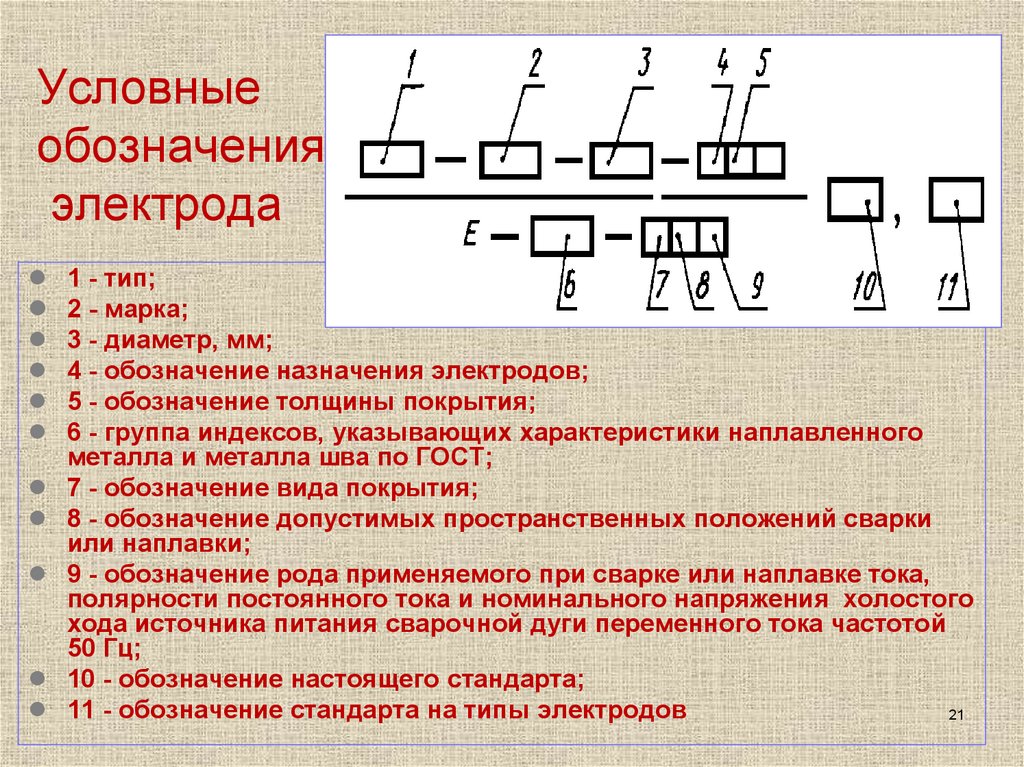

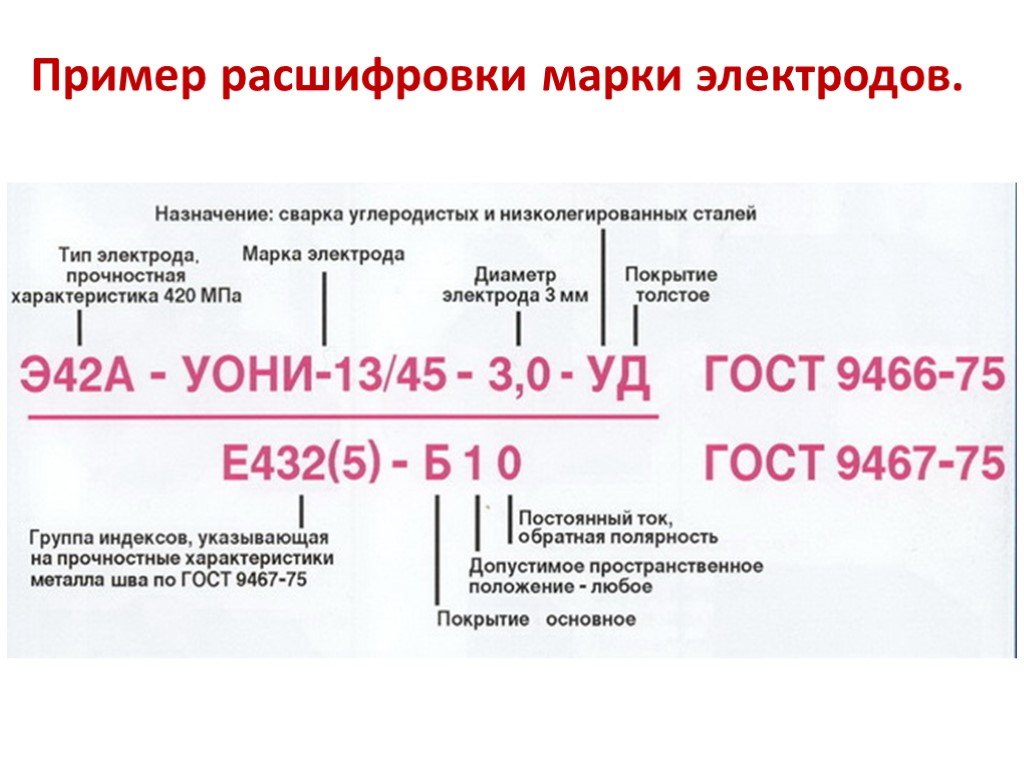

ПРИМЕР УСЛОВНОГО ОБОЗНАЧЕНИЯ ЭЛЕКТРОДА

МАРКИРОВКА ЭЛЕКТРОДОВ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

‹ Свариваемость сталей Содержание Основные типы сварных соединений ›

|

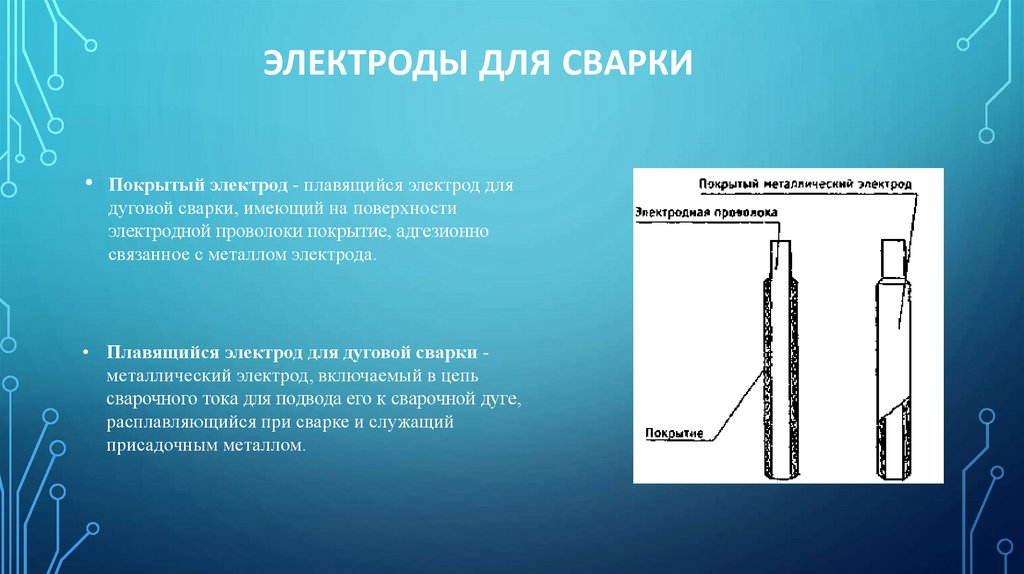

Классификация покрытых электродов Категория: Сварка металлов Классификация покрытых электродов В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467—60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Тип электрода обозначается буквой Э; следующее за буквой число обозначает нижнее значение предела прочности. ГОСТ предусматривает типы электродов от Э34 до Э145; если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения. Электрод типа Э34 дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных сварных конструкций; Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 — для среднеуглеродистых и низколегированных сталей; Э60, Э70, Э85, Э100, Э125 и Э145 — для легированных сталей повышенной прочности, причем для типов Э85—Э145 сварное соединение после сварки проходит термическую обработку. Типы Э34—Э70 имеют стержень из проволоки Св-08; Э85—Э145 — из легированной проволоки. Но электрод одного и того же типа, например Э42, можно получить с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТе. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначения марок совершенно произвольны, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе. На основе химического состава покрытия проведена классификация качественных электродных покрытий: ( 1- Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. При плавлении электрода идет интенсивная экзотермическая реакция марганца и углерода кислородом окислов, разогревающая сварочную ванну и обеспечивающая гладкую поверхность наплавленного металла с небольшой чешуйчатостью. 3. Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и” ферросплавов. Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде). Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено — марганца (0,5—1,5%) и кремния (0,3—0,6%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей. Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. 4. Органические покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообра-зующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки. Электроды пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; малочувствительны к качеству сборки и состоянию поверхности металла, особенно пригодны для работы в монтажных и полевых условиях. Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42—Э50. Широко применяются в США на монтажных работах; начинают применяться и в нашей стране. Приведем несколько составов электродных покрытий. Электроды ОММ-5 — руднокислого типа, предназначены для сварки низкоуглеродистых сталей. Электроды типа Э42 допускаются для изготовления всевозможных ответственных конструкций из низкоуглеродистых сталей, работающих с приложением статических, динамических и переменных нагрузок при нормальных, повышенных и пониженных температурах. Стержень электрода из проволоки Св-08 или Св-08А. Состав обмазки ОММ-5 приведен ниже. Титановый концентрат, т. е. обогащенная руда, состоит главным образом из минерала ильменита, представляющего собой тита-нат закиси железа FeO -ТЮ2. Марганцевая руда состоит в основном из пиролюзита — перекиси марганца. Полевой шпат — природный минерал — силикат алюминия, натрия и калия. Ферромарганец, применяемый для электродных обмазок, в среднем содержит около 70% Мп. Титановая руда, марганцевая руда, полевой шпат и жидкое стекло, сплавляясь и взаимодействуя с металлом и ферромарганцем, образуют при сварке шлак. Кислород в закиси железа титановой руды и марганцевой руде окисляет ферромарганец с выделением значительного количества тепла, разогревает и разжижает шлак, заставляет кипеть ванну. Щелочи полевого шпата и жидкого стекла повышают устойчивость дуги. Окислы марганца в шлаке уменьшают потерю марганца ванной. Ферромарганец раскисляет и легирует наплавленный металл, восполняя потери марганца и несколько повышая его содержание. Крахмал, разлагаясь, образует защитную газовую оболочку вокруг дуги. Рутил — природный минерал, состоящий в основном из ТЮ2; магнезит — минерал в основном из MgC03; декстрин — производное крахмала, добавляется в небольшом количестве для повышения пластичности обмазочной пасты, что облегчает работу обмазочных прессов. Примером электродов фтористо-кальциевого типа могут служить электроды УОНИ-13 (табл. 4). Механические свойства сварного соединения характеризуются высокой прочностью и “вязкостью, например для УОНИ-13/45 и УОНИ-13/55 ударная вязкость составляет 25—30 кГм/см что является чрезвычайно высоким значением и далеко превосходит значения ударной вязкости основного металла. Электроды рекомендуются для сварки в нижнем положении, но возможна также сварка в вертикальном и потолочном положениях. Ток постоянный, полярность обратная, т. е. плюс на электроде. При работе на переменном токе необходимо применение осциллятора. Существуют разновидности электродов УОНИ-13, в обмазку которых добавляют сильные ионизаторы, что дает возможность работать на переменном токе без осциллятора. Качество сварки электродами УОНИ-13 следует признать выдающимся, показатели механических свойств сварного шва и наплавленного металла получаются часто выше показателей основного металла. Назначение отдельных компонентов покрытия УОНИ-13 мо>“ет быть объяснено следующим образом. Основная составная часть мрамор СаС03 при нагревании разлагается на окись кальция СаО, идущую в шлак, и газ С02, частично восстанавливающийся до СО. Двуокись углерода С02 производит окисляющее действие и связывает водород, попавший в зону сварки в водяной пар Н20. Газы С02 и СО практически нерастворимы в металле. Покрытие негигроскопично, не включает компонентов, содержащих водород, и при изготовлении прокаливается при температуре 300—400° С. В результате содержание водорода в наплавленном металле сводится к минимуму, устраняя источник образования пор и трещин, оно в несколько раз меньше, чем при рудно-кислых покрытиях. Кварц вводят в покрытие для разжижения шлака и уменьшения выгорания кремния в металле. Ферромарганец и ферросилиций вводят для легирования металла. Ферротитан с содержанием около 23% Ti вводят как сильный раскислитель и модификатор наплавленного металла; титан в процессе сварки выгорает почти полностью и в составе наплавленного металла практически не обнаруживается. Вес приведенных качественных покрытий составляет 30—40% веса электродного стержня. Для составления обмазочной пасты к сухой смеси добавляют 30% водного раствора жидкого стекла плотностью 1,40 или 12—13% в пересчете на сухой остаток. Существуют специальные электроды, дающие повышенную производительность по наплавленному металлу. Для этой цели в покрытие электродов добавляется железный порошок, изготовляемый на специальных заводах. Количество вводимого порошка железа меняется в разных электродах от 5 до 50% веса электродного стержня и более; вес покрытия может достигать 100—180% веса стержня. Коэффициент наплавки повышается до 12—20 г/а-ч против обычных значений 8—10 г/а-ч; производительность наплавки может быть увеличена в 1,5—2 раза при том же токе. Применение высокопроизводительных электродов с железным порошком пока невелико; одна из причин в том, что часто решающим фактором является скорость расплавления не электродного, а основного металла. Реклама:Читать далее:Производство электродов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Типы покрытий электродов SMAW

Когда расплавленный металл подвергается воздействию воздуха, он вступает в реакцию с кислородом и азотом, присутствующими в воздухе. В результате образуются оксиды металлов, которые наносят ущерб целостности и прочности сварного шва. Следовательно, требуется защитить расплавленный металл от этого окисления. В покрытых электродах эта защита обеспечивается флюсовым покрытием, имеющимся на электроде.

В результате образуются оксиды металлов, которые наносят ущерб целостности и прочности сварного шва. Следовательно, требуется защитить расплавленный металл от этого окисления. В покрытых электродах эта защита обеспечивается флюсовым покрытием, имеющимся на электроде.

Флюсовое покрытие сгорает за счет тепла дуги, и газообразные продукты этого горения обволакивают дугу, физически не пропуская атмосферные газы. Некоторые продукты смешиваются с расплавленным металлом и осаждаются на поверхности основного металла. Когда расплавленный металл затвердевает, эти продукты всплывают наверх и оседают там в виде шлака. Шлак защищает еще горячий металл от окисления.

Основной функцией флюсового покрытия является защита металла сварного шва от атмосферных газов. Помимо этого, флюс также содержит ингредиенты, которые стабилизируют дугу, влияют на количество образующихся брызг, влияют на глубину проникновения дуги в основной металл, улучшают скорость осаждения металла и иногда даже влияют на химический состав сварного шва. металл. Кроме того, валик, который появляется при удалении шлака, имеет однородный гладкий вид.

металл. Кроме того, валик, который появляется при удалении шлака, имеет однородный гладкий вид.

Состав этого флюсового покрытия широко варьируется в зависимости от марки электрода. Этот состав определяет удобство использования электрода.

Таким образом, мы видим, что флюсовое покрытие играет чрезвычайно важную роль в конечном качестве металла шва при дуговой сварке в защитных газах. В этой статье мы увидим различные типы покрытия, которые встречаются на электродах из мягкой и низколегированной стали, используемых в промышленности. Далее в статье мы увидим, какие электроды можно использовать с постоянным током и какие электроды можно использовать с переменным током. В конце есть небольшой раздел, в котором обсуждаются дефекты, часто встречающиеся в покрытиях электродов.

Функции покрытия в покрытых электродах

Состав флюсового покрытия

Типы флюсовых покрытий на электродах из углеродистой стали

Целлюлоза-натрий (EXX10)

Целлюлоза-калий (EXX11)

Рутил-натрий (EXX12)

Рутил-калий (EXX13)

Порошок рутилового железа (EXX14)

Низкий водородно-натриевый (EXXX5)

С низким содержанием водорода и калия (EXX16)

С низким содержанием водорода и калия (EXX18)

Порошок с низким содержанием водорода и железа (EXX28)

Оксид железа-натрия (EXX20)

Железо-оксид-железный порошок (EXX27)

Комбинации

Скорость осаждения

Какой тип тока для электродов SMAW?

Смотрите также:

Функции покрытия в покрытых электродах

- Защитное действие: Газообразные продукты, образующиеся в результате сжигания флюсового покрытия, физически не пропускают атмосферные газы, такие как кислород и азот.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва. - Покрытие снижает содержание примесей, таких как сера и фосфор, в металле сварного шва. Сера и фосфор чрезвычайно вредны для металла шва.

- Компоненты флюсового покрытия придают дуге стабильность. Это прокладывает путь к плавной работе, таким образом производя шарик одинакового размера. Плавная работа также означает меньшее количество брызг.

- Некоторые ингредиенты помогают снизить вязкость расплавленного металла. Поверхностное натяжение уменьшается, поэтому перенос расплавленного металла с кончика электрода в сварочную ванну становится легче.

- Флюсовое покрытие содержит ингредиенты, вызывающие образование шлака. Шлак оседает поверх наплавленного металла шва, тем самым защищая еще горячий металл от окисления кислородом.

Шлак можно сбрасывать после завершения сварочного прохода.

Шлак можно сбрасывать после завершения сварочного прохода. - Шлак затвердевает медленнее, чем металл. Это позволяет загрязнениям всплывать на поверхность. Низкая скорость затвердевания также предотвращает захват газов.

- При необходимости в флюсовое покрытие могут быть добавлены легирующие элементы, необходимые для металла сварного шва. Это позволяет поставщику использовать проволоку с сердечником из мягкой стали, а легирующие элементы можно вводить через флюс. Это удешевляет производство электродов.

Состав флюсового покрытия

Процесс SMAW является наиболее широко используемым процессом соединения металлов в мире. Покрытие на электроде определяет пригодность электрода к использованию и влияет на химический состав наплавленного металла. Флюсовое покрытие в значительной степени определяет конечные характеристики электрода. Другими словами, классификация электрода во многом зависит от состава имеющегося на нем покрытия.

Ингредиенты, входящие в состав этого покрытия, определяются производителем электрода на основе конкретных свойств, требуемых для металла сварного шва. Эти свойства включают предел прочности при растяжении, коррозионную стойкость, состав металла шва, силу тока и полярность, с которой будет использоваться электрод, а также положение сварки, с которым будет использоваться электрод.

Эти свойства включают предел прочности при растяжении, коррозионную стойкость, состав металла шва, силу тока и полярность, с которой будет использоваться электрод, а также положение сварки, с которым будет использоваться электрод.

Обычно покрытие электродов из мягкой и низколегированной стали включает от 6 до 15 ингредиентов. Некоторые ингредиенты перечислены ниже:

- Целлюлоза: этот ингредиент распадается во время сварки, и продукты, полученные таким образом, обеспечивают защиту дуги во время сварки.

- Карбонаты металлов для регулирования основности покрытия. Электроды с основным покрытием желательны при сварке стали высокой прочности.

- Оксид титана способствует образованию шлака, который быстро застывает после того, как расплавленный металл осаждается на основной металл. Шлак защищает затвердевающий металл от окисления. TiO2 также способствует ионизации дуги.

- Ферромарганец и ферросилиций: это восстанавливающие элементы, которые предотвращают окисление расплавленного металла, а также дополняют содержание Mn и Si в металле сварного шва.

- Фторид кальция добавляется для регулирования основности покрытия. Это помогает в экранирующем действии дуги.

- Глина и камедь обеспечивают прочность покрытия, так что оно скрепляется во время экструзии электрода.

- Минеральные силикаты обеспечивают прочность покрытия и способствуют образованию шлака.

- Легирующие элементы, такие как никель, молибден и хром, добавляются, когда требуется преднамеренное добавление этих легирующих элементов в металл сварного шва.

- Оксиды железа и марганца повышают текучесть шлака и помогают стабилизировать дугу.

- Железный порошок увеличивает скорость осаждения металла, тем самым повышая производительность.

Типы флюсовых покрытий на электродах из углеродистой стали

Покрытие приобретает свою индивидуальность благодаря одному или двум основным ингредиентам. Типы покрытий на электродах из углеродистой стали кратко обсуждаются ниже:

Натрий-целлюлоза (EXX10)

Покрытия этого типа содержат целлюлозу, которая добавляется в виде древесной муки. Целлюлоза представляет собой органическое соединение, состоящее из углерода, водорода и кислорода. Газы, выделяющиеся при сгорании этого покрытия, богаты углекислым газом и водородом, которые являются восстановителями. Эти продукты защищают расплавленный металл от окисления. Эти газы также помогают в создании дуги, обеспечивающей глубокое проплавление. Для стабилизации дуги добавляется небольшое количество железного порошка.

Целлюлоза представляет собой органическое соединение, состоящее из углерода, водорода и кислорода. Газы, выделяющиеся при сгорании этого покрытия, богаты углекислым газом и водородом, которые являются восстановителями. Эти продукты защищают расплавленный металл от окисления. Эти газы также помогают в создании дуги, обеспечивающей глубокое проплавление. Для стабилизации дуги добавляется небольшое количество железного порошка.

Эти электроды заканчиваются на «10» в своем обозначении и были одной из первых разработанных разновидностей электродов SMAW. Они все еще широко используются сегодня и используются в магистральных трубопроводах с обратной полярностью постоянного тока. Механические свойства достаточно хорошие.

Целлюлоза-калий (EXX11)

Это покрытие очень похоже на описанное выше, за исключением того, что в нем больше калия. Наличие калия делает электрод пригодным для сварки переменным током. Эти электроды заканчиваются на «11» в своем обозначении. Другие характеристики, такие как глубина проплавления, механические свойства аналогичны электродам EXX10. Для стабилизации дуги добавляется небольшое количество железного порошка. Это также помогает немного увеличить скорость осаждения.

Для стабилизации дуги добавляется небольшое количество железного порошка. Это также помогает немного увеличить скорость осаждения.

Рутил-натрий (EXX12)

Когда покрытие обогащено порошком рутила или диоксидом титана, дуга работает очень плавно и очень удобно для сварщика. Дуга не издает большого шума, ею легко управлять, количество разбрызгивания небольшое, а валик имеет равномерный гладкий вид. Однако эти электроды обеспечивают меньшую глубину проникновения по сравнению с покрытиями с высоким содержанием целлюлозы. Скорость осаждения высокая, однако свойства немного уступают свойствам, полученным с целлюлозным покрытием.

Обозначение этих электродов заканчивается цифрой «12», и их можно использовать с прямым током прямой полярности.

Рутил-Калий (EXX13)

Это покрытие похоже на рутил-натриевое покрытие, однако содержание калия в нем повышено. Добавление калия делает электрод пригодным для сварки на переменном токе. Этот электрод можно использовать с DCRP или DCSP. Дуга тихая и обеспечивает плавную работу. Эти электроды заканчиваются на «13» в своем обозначении.

Дуга тихая и обеспечивает плавную работу. Эти электроды заканчиваются на «13» в своем обозначении.

Порошок рутилового железа (EXX14)

Порошковое покрытие рутиловым железом также аналогично двум описанным выше рутиловым покрытиям, за исключением того, что железный порошок является дополнительной добавкой. Добавление железного порошка несколько повышает скорость осаждения металла. Количество железного порошка определяет увеличение скорости осаждения.

В зависимости от процентного содержания железа эти покрытия дают начало двум различным обозначениям электродов. Покрытия, в которых железный порошок присутствует от 25 до 40%, имеют в конце обозначения электрода цифру «14». Эти электроды можно использовать во всех положениях.

Покрытия, содержащие более 50 % железного порошка, имеют в конце обозначения «24». Из-за более высокого процентного содержания железного порошка эти электроды трудно использовать в верхнем и вертикальном положениях. Поэтому эти электроды подходят для сварки только в горизонтальном положении.

Низководородно-натриевые (EXXX5)

«Электроды с низким содержанием водорода» — это общее название электродов, которые производят относительно меньшее количество диффундирующего водорода в металле шва, наплавленного этими электродами, по сравнению с электродами, описанными выше.

Водород является нежелательным элементом в металле шва, поэтому эти электроды востребованы при сварке низкопрочных сплавов. Эти электроды также используются для покрытия электродов SMAW для сварки нержавеющей стали.

Эти электроды также называются электродами с основным покрытием. Металл шва, полученный этими электродами, имеет лучшие механические свойства, чем другие разновидности. Пластичность выше.

Покрытия с низким содержанием водорода и натрия содержат большое количество CaCo3 (карбонат кальция) или CaF2 (фторид кальция). Другие элементы, такие как целлюлоза, глина и т. д., содержащие водород в молекулярном составе, в этих покрытиях не используются. Это помогает достичь цели низкий водород .

Глубина проплавления этих электродов умеренная. Скорость отложения также средняя. Эти электроды требуют обжига свежих электродов при более высокой температуре и обычно используются с полярностью DCRP. Хранение электродов должно производиться в сухих условиях. Упаковка электродов должна быть такой, чтобы при хранении внутрь пакета электродов не попадала атмосферная влага.

С низким содержанием водорода и калия (EXX16)

Это покрытие похоже на покрытие с низким содержанием водорода и натрия, за исключением того, что натрий заменен калием. Это способствует ионизации дуги и делает электрод пригодным для работы с переменным током, а также может использоваться с DCSP.

Низководородно-калийное (EXX18)

Это наиболее широко используемое покрытие. Наряду с содержимым сорта EXX16 он также содержит железный порошок. Эти электроды можно использовать во всех положениях сварки. Электрод E7018 является примером такого типа покрытия.

Порошок железа с низким содержанием водорода (EXX28)

Эти электроды заканчиваются на «28» в своем обозначении. В этом покрытии процент железного порошка выше, чем в электродах EXX18. Однако это обеспечивает более высокую скорость наплавки из-за большого количества железного порошка – эти электроды можно использовать только при сварке в горизонтальном и горизонтальном положении.

В этом покрытии процент железного порошка выше, чем в электродах EXX18. Однако это обеспечивает более высокую скорость наплавки из-за большого количества железного порошка – эти электроды можно использовать только при сварке в горизонтальном и горизонтальном положении.

При добавлении других металлических порошков, таких как молибденовый порошок, никелевый порошок или хромовый порошок, в двух указанных выше типах покрытий становится возможным также влиять на химический состав металла сварного шва (в остальном состав металла сварного шва в значительной степени зависит по составу жилы провода).

При добавлении металлических порошков после EXXXX необходимо добавить дополнительную букву, чтобы указать содержание этих добавок. Этот суффикс отделяется от основного обозначения знаком «-».

Оксид железа-натрий (EXX20)

Эти электроды имеют две последние цифры в обозначении «20». Покрытие содержит высокий процент FeO2. Это приводит к образованию большого количества шлака на застывшем металле сварного шва. Таким образом, отделка поверхности валика под этим шлаком превосходна.

Таким образом, отделка поверхности валика под этим шлаком превосходна.

Несмотря на то, что это покрытие обеспечивает высокую скорость наплавки из-за большого количества Fe, дугу немного трудно контролировать. Кроме того, электрод можно использовать только в горизонтальном положении. Разбрызгивание низкое, а проникновение умеренное. Электрод можно использовать со всеми тремя токами, то есть – DCSP, DCRP и AC.

Железо-оксид-железный порошок (EXX27)

Это покрытие похоже на железо-оксидно-натриевое покрытие, за исключением того, что железный порошок добавляется в большом количестве. Это значительно увеличивает скорость осаждения металла. Эти электроды можно использовать со всеми тремя типами тока.

Комбинации

Может быть несколько других разновидностей, которые можно получить путем смешивания вышеуказанных типов покрытия. В зависимости от области применения композиция может быть адаптирована в соответствии с потребностями области применения. Требуемые свойства металла сварного шва сообщаются поставщику. Затем поставщик должен подобрать правильное покрытие, отвечающее требованиям. Может быть несколько способов достижения одной и той же конечной композиции. Некоторые из них экономичны. Другие, не очень.

Затем поставщик должен подобрать правильное покрытие, отвечающее требованиям. Может быть несколько способов достижения одной и той же конечной композиции. Некоторые из них экономичны. Другие, не очень.

Поэтому точный состав покрытия является коммерческой тайной поставщика.

Скорость осаждения

В предыдущих параграфах мы видели, что добавление железного порошка во флюсовое покрытие увеличивает скорость осаждения металла. Процентное содержание железного порошка во флюсовом покрытии варьируется от поставщика к поставщику. Процент рассчитывается по следующей формуле. В США процент рассчитывается по этой формуле.

В США этот процент сохраняется от 10% до 50%. Эти проценты связаны с требованиями спецификаций Американского общества сварщиков (AWS).

В Европе % железного порошка в покрытиях электродов рассчитывается иначе. Используется следующая формула.

Если половина веса наплавленного металла приходится на железный порошок в флюсовой оболочке, а половина — на сердечник, приведенная выше формула дает 200%-ный железный порошок. Тот же самый электрод в США даст совсем другой процент железного порошка в покрытии.

Тот же самый электрод в США даст совсем другой процент железного порошка в покрытии.

Какой ток для электродов SMAW?

Содержание флюсового покрытия влияет на тип тока, с которым можно использовать электрод.

Экранированные дуговые электроды в основном используются с постоянным током. Некоторые электроды хорошо работают с DCEP, в то время как другие хорошо работают с полярностью DCEN. Некоторые из них можно использовать с обеими полярностями. В связи с этим следует следовать рекомендациям производителя электродов.

Иногда требуется, чтобы электроды работали с переменным током. Это требуется при сварке более толстых профилей, где возникает проблема с дуновением дуги. Дуговой удар может привести к образованию шлаковых включений, газовых пузырей и несплавлению. Сварка переменным током помогает решить проблему дугового разряда.

Специально для этого разработаны электроды, которые могут работать с переменным током. Флюсовые покрытия имеют более высокое содержание калия, что способствует ионизации дуги.

Итак, речь шла о покрытии флюсом. Пожалуйста, поделитесь своими мыслями в разделе комментариев ниже.

См. также:

- Алюминиевые электроды для сварки вольфрамовым электродом в среде инертного газа

Типы сварочных электродов — номер сварочного электрода Значение и классификация

В сварке электродом существует несколько типов сварочных электродов для сварки различных материалов, различного назначения и характеристик сварочного электрода . Итак, каковы основные типы сварочных электродов?

Давайте углубимся в этот пост.

Типы электродов для сварки электродов: классификация и типы покрытий

Электроды для сварки электродов (SMAW) являются важной частью процесса сварки. Они бывают разной металлургии и размеров, и у каждого есть свое конкретное назначение.

Существует также много различных типов электродов для сварки, поэтому важно выбрать правильный для работы.

Некоторые распространенные типы сварочных электродов (типы сварочных стержней) для сварки электродом (SMAW):

- Электроды общего назначения (для низкоуглеродистой стали), такие как E6010, E6011 и E6013.

- Электроды с низким содержанием водорода (для сварки углеродистой и низколегированной стали), например, E7018, E8018 и E10018.

- Электрод из нержавеющей стали (для нержавеющей стали и других высококачественных металлов) Например, E308L, E309l.

- Сварка чугуна (для сварки чугуна и чугуна с углеродистой сталью) Например, ENiFe-CI, ENi.

- И многие другие типы.

При выборе электрода для сварки важно учитывать толщину и тип свариваемого металла, а также среду, в которой будет происходить сварка.

Сварка SMAW или Ручная сварка Типы электродов классифицируются на основе следующих факторов:

- Размер – Обычно доступны размеры 3/32, 1/8 (самый распространенный), 5/32 и 3 /16, 7/32, ¼ и 5/16 дюймов (2,4, 2,5, 3,2, 4,0, 4,8, 5,0, 5,6, 6,0, 6,4 и 8,0 мм).

- Тип тока: AC, DC (DCEP/DCEN)

- Тип покрытия: Целлюлоза, рутил, кислота, щелочь, железный порошок и т.

д., как подробно описано в этой статье.

д., как подробно описано в этой статье. - Материал – Сварочные электроды изготавливаются из мягкой стали, не содержащей железа, высокоуглеродистой стали, чугуна, нержавеющей стали и специального сплава.

- Прочность – Прочность сварного шва на растяжение должна быть выше, чем у свариваемого металла. Материал электрода также должен быть прочнее, чтобы выдерживать разжижение сварного шва, происходящее из-за покрытия электрода/основного металла.

- Положение сварки – Различные электроды, используемые для каждого положения сварки: горизонтальное, плоское, вертикальное, потолочное, как показано на рис. 1 и т. д. Смотреть на YouTube Видео, чтобы узнать о различных положениях сварки.

4 Types of Welding Electrodes & Rods

The mainly used 4 types of Welding Electrodes for Mild Steel & Carbon Steel Welding are:

- E6010

- E6013

- E7018 &

- E7024

Following are the основные типы сварочных прутков для сварки нержавеющей стали:

- E308L-16

- E309L-16

- E316L-16

- E310-16

- E347-16

Основными элементами покрытия электрода электрода для сварки электрода являются:

Элементы покрытия сварочного электрода и их назначение 1) Флюсы: (из известняка), плавиковый шпат.

2) Шлакообразователи: Рутил, титанат, титанат калия, ильменит, асбест, глинозем, кварцевая мука, железный порошок, плавиковый шпат, полевой шпат, диоксид маннана, волластонит.

3) Стабилизаторы дуги: Оксалат калия, силикат калия, карбонат циркония, калий, полевой шпат, карбонат лития, титан.

4) Газообразующие материалы: Целлюлоза, Известняк, Древесная мука.

5) Скользящие вещества (для облегчения экструзии): Глицерин, фарфоровая глина, каолиновая глина, тальк, бентонит, глина, слюда.

6) Связующие вещества: Силикат натрия, декстрин, силикат калия, камедь, сахар, асбест.

7) Раскислители и легирующие элементы: Ферротитан, Ферросилиций, Феррохром, Ферроколумбий, Ферромарганец, Электроникель, Электромарганец, Ферромолибден, Металлы в порошкообразном виде.

Сварка стержнем (SMAW) Материал проволоки с сердечником

Предпочтение отдается полуспокойной или полностью спокойной стали, потому что ее производство дешевле, а также потому, что она придает электроду оптимальные рабочие характеристики.

Поскольку можно получить любой желаемый химический состав легированной стали в металле сварного шва путем включения подходящих легирующих элементов в флюсовое покрытие, современные производители электродов используют одну марку полуспокойной качественной стали для производства широкого спектра низкоуглеродистой стали, электроды из низколегированной стали и наплавки.

Спецификация Американского общества сварщиков для электродов для дуговой сварки с покрытием из углеродистой стали (AWS A5.1) гласит: «Основная проволока, используемая для сварочного электрода в этой спецификации, обычно представляет собой полуспокойную сталь или сталь с покрытием, содержащую обычно 0,10% углерода (C) , 0,45% Mn, 0,03% серы, 0,02% фосфора и 0,01% кремния».

Сердечникная проволока является важным компонентом ручного электрода, так как она существенно влияет на характеристики электрода и свойства металла шва. полуспокойная качественная сталь используется для изготовления сердечника электродов из мягкой стали во всем мире.

Общий химический состав сварочной проволоки из углеродистой стали приведен ниже:

Углерод 0,10 макс.

Кремний 0,03 макс.

Марганец от 0,38 до 0,62

Сера 0,030 макс.

Фосфор 0,030 макс.

Медь 0,15 макс.

Сварка электродом (SMAW) Покрытие электрода Основные функции или цели перечислены ниже:

- It генерирует газы , которые вытесняют кислород и азот из атмосферы и создают газовую защиту вокруг дуги для защиты капель расплава во время их прохождения через дугу, а также расплавленной сварочной ванны.

- Он производит шлак , который дополнительно защищает капли расплава в дуге и расплавленной сварочной ванне от атмосферного воздействия, а также образует изолирующий слой над сварным швом бисер.

- Помогает раскислять и очищать металл шва.

- Помогает модифицировать химический состав , добавляя легирующие элементы в металл сварного шва либо путем восстановления оксидов металлов, либо с помощью порошковых ферросплавов и металлов. Таким образом, механические свойства металла сварного шва также соответствующим образом изменяются.

- Помогает контролировать профиль сварного шва и получать гладкую поверхность сварного шва с равномерными волнами.

- Помогает уменьшить разбрызгивание при сварке .

- Он изолирует электрод , чтобы он мог работать при достаточно высоком токе без перегрева.

- Делает возможной вертикальную и потолочную сварку, контролируя вязкость шлака .

- Влияет на эксплуатационные характеристики электрода и, в некоторой степени, на скорость его выгорания и глубину проникновения наплавленного валика в основной металл.

- Покрытие имеет низкую теплопроводность и плавится медленнее, чем сердечник. Таким образом, в случае электродов с толстым покрытием покрытие образует чашу вокруг верхней части дуги и предотвращает всасывание воздуха в поток дуги. Форма чашки также делает возможной касательную или контактную сварку.

- Покрытие повышает эффективность наплавки и скорость наплавки металла шва за счет добавок железного порошка и ферросплавов.

Покрытие также контролирует следующие характеристики дуги:

- Напряжение дуги и сила тока.

- Тепловая и динамическая энергия.

- Возможность сварки на постоянном или переменном токе и полярность электрода на постоянном токе.

- Процесс эмиссии и ионизации.

- Способ переноса металла: короткозамкнутый, свободный полет, распылительный.

E6010 представляет собой проволоку для сварки электродами на основе целлюлозы, используемую для сварки корневого участка трубопровода. Нажмите здесь, чтобы узнать подробности о значении стержня E6010, спецификации, свойствах, полярности и сертификате испытаний.

Нажмите здесь, чтобы узнать подробности о значении стержня E6010, спецификации, свойствах, полярности и сертификате испытаний.

E6010 Спецификация электрода и ее значение

E6011 Сварочный стержень для сварки электродом (SMAW)E6011 или E4311 представляет собой сварочный стержень из углеродистой стали (мягкой стали) для сварки электродом. Электроды E6011 [E4311 согласно CSA W48] предназначены для использования с полярностью переменного тока и копируют эксплуатационные характеристики стержня и механические характеристики типа стержня по классификации E6010 [E4310].

E6011 также можно использовать с обратной полярностью (DCEP). E6011 обеспечивает меньшее проникновение по сравнению со стержневым типом E6010 (E4310).

E6011(E4311) Сварочный электрод, значение и спецификация

E6012 Сварочный стержень для электродуговой сварки (SMAW) E6012 представляют собой покрытие с высоким содержанием титана/рутила, образующее толстый слой шлака и обеспечивающее низкое проникновение при сварке. Они хорошо подходят для сварки листового металла.

Они хорошо подходят для сварки листового металла.

Стержни E6012 могут использоваться для сварки в положении сварки. Сварной шов E6012 менее пластичен по сравнению со стержнем типа E601.

Связанное чтение: E6012 Сварочный электрод: все, что вам нужно знать.

E6013 Сварочный стержень для электродной сварки (SMAW)Электрод для SMAW/стержневой сварки E6013 в соответствии с AWS SFA 5.1 или E4313 в соответствии с SFA 5.1M или CSA W48 — наиболее широко используемые электроды для ручной сварки листового металла, общестроительных и конструкционных работ. сварочные работы.

Электроды E6013 (CSA E4313) очень похожи на электроды E6012 (CSA E4312), но E6013 имеет явные отличия в покрытии, образовании шлака и полярность сварки .

Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E6013.

E6013 Спецификация электрода и ее значение, фактический MTC

E7018 Сварочный электрод для сварки электродом (SMAW) E7018 представляет собой сварочный электрод с низким содержанием водорода, используемый для сварки низкоуглеродистой и углеродистой стали. Он также используется для сварки материала из углеродистой стали с низколегированной сталью и сваркой литой стали.

Он также используется для сварки материала из углеродистой стали с низколегированной сталью и сваркой литой стали.

Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E7018.

E7018 Спецификация электрода и ее значение, E7018 MTC.pdf

E7024 Сварочный стержень для сварки электродом (SMAW)Стержни для электродной сварки E7014 или E4914 имеют тип покрытия (тип стержня для сварки рутилом2) и E6013. . Но E7024 добавляется с дополнительным железным порошком для повышения эффективности наплавки.

E7024 имеет более толстое покрытие и добавлено дополнительное количество железного порошка по сравнению со сварочным электродом типа E7014. Однако этот стержень не может использоваться при сварке во всех положениях, как тип E7014.

Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E7024.

E7024, E7024-1 Спецификация электрода и ее значение

Типы покрытия сварочных электродов и их различные функции успешная сварочная операция.

Основными элементами покрытия сварочного электрода являются:

- Целлюлоза – Основной элемент целлюлозных электродов (E6010, E7010) сгорает и выделяет газы (в основном CO2), которые обеспечивают защиту сварочной ванны и предотвращают окисление сварного шва.

- Карбонаты металлов – используются для придания основности сварочному шлаку и в основном используются в электродах с низким содержанием водорода, таких как тип E7018.

- Диоксид титана– Диоксид титана полезен для придания текучести сварному шву и быстрого застывания сварочного шлака. Это помогает в стабилизации дуги, придавая ионизацию сварочной дуге.

- Ферромарганец и ферросилиций– Ферросплавы добавляются в покрытие для обеспечения дополнительного кремния и марганца, которые могут быть потеряны из наплавленного металла из-за раскисления во время сварки. Они также помогают устранить неблагоприятное воздействие серы и фосфора.

- Связующие вещества – Связующие вещества помогают сохранить целостность покрытия на проволоке из мягкой стали, придавая прочность покрытию, а также обеспечивая хорошее смешивание других элементов, присутствующих в покрытии электрода.

- Минеральный силикат – Силикат различных минералов расплавляется во время сварки и образует сварочный шлак, который способствует медленному охлаждению сварного шва, а также защищает горячий металл шва от неблагоприятного воздействия окисления до тех пор, пока шов не остынет.

- Фторид кальция – Фторид кальция добавляется в основные и рутиловые электроды для обеспечения защитных газов, текучести сварного шва и основности шлака.

- Легирующие элементы, такие как Ni, Cr, Mo, Nb – Дополнительные легирующие элементы добавляются в металл сварного шва путем смешивания порошкового легирующего элемента с покрытием электрода. При плавлении сварочного электрода легирующие элементы плавятся и входят в состав затвердевшего металла шва.

- Марганец или окись железа – Эти элементы действуют как стабилизаторы дуги и улучшают шлакообразующие свойства.

- Железный порошок – Железный порошок добавляется в покрытие для повышения эффективности осаждения электродов. Порошок железа добавляется в покрытие электрода, которое плавится во время сварки и становится частью сварного шва. В то же время, с тем же диаметром сердечника и эффективностью осаждения электрода с добавлением порошка железа выше по сравнению с электродом без добавления порошка железа.

Основными типами покрытия электродов для сварки электродами или SMAW являются:

1) Целлюлозный тип

2) Рутиловый тип

3) Кислотный тип

4) Кислотный тип

4) Кислотный тип

4) Кислотный тип

4) Кислотный тип

) Окислительный тип

6) Основной тип

7) Целлюлозный тип

Здесь объясняются наиболее распространенные типы сварочных электродов и покрытия, используемые в сварочных стержнях согласно спецификации AWS.

Целлюлозно-натриевое покрытие (стержни типа EXX10)

Основным компонентом этого покрытия является целлюлоза, обычно более 30% по массе. Другие органические материалы, такие как древесная мука, древесный уголь, хлопок, пряжа, бумажная обертка, крахмал и камедь, также использовались для частичной замены целлюлозы.

Другими обычно используемыми элементами являются диоксид титана (полученный из гранулированного минерального рутила), металлический раскислитель, т.е. ферромарганец, различные виды силикатов алюминия или магния и жидкий силикат натрия для связывания элементов покрытия.

Целлюлоза, представляющая собой органический материал, разлагается в дуге и образует объемную газовую защиту, защищающую дугу от атмосферного кислорода и азота.

Газообразная атмосфера, образующаяся при дуге, имеет приблизительно следующий состав:

1,0 % CO 2 , 55 % CO, 42 % H 2 и 1,5 % H 2 O. 35 3 Сумма 9 производимого шлака относительно невелико. Этот тип покрытия не содержит достаточного количества ионизирующих соединений, поэтому электрод с таким покрытием работает только на постоянном токе. Для использования на переменном токе (а также на постоянном токе) в покрытие добавляют небольшие количества соединений кальция и калия, а связующее из силиката натрия заменяют силикат калия. Особенностью этого типа является намеренное удержание от 4 до 6% влаги в покрытии, что положительно влияет на рабочие характеристики электрода. Влага предотвращает преждевременное обугливание целлюлозы и приводит к глубоко проникающей, мощной дуге распылительного типа, которая успешно используется при так называемой сварке дымоходов магистральных трубопроводов. Основным компонентом этого покрытия является рутил, обычно превышающий 50% по массе (без учета целлюлозного материала). Он имеет естественный темно-черный блестящий вид, в отличие от чистого диоксида титана (называемого titania), который имеет снежно-белый цвет и поэтому также называется титановым белым. Иногда в покрытии используется рутил в мелкоизмельченном виде, который имеет грязно-коричневый цвет. Покрытие также содержит шлакообразующие кремнистые материалы, такие как полевой шпат и каолин, а также соединения кальция и калия для обеспечения стабильности дуги при сварке на переменном токе. Также включены целлюлоза и ферромарганец в различных количествах. Связующим является силикат натрия или силикат калия. За прошедшие годы появились две разные версии этого типа. Один из них содержит от 10 до 15% целлюлозы и наносится на электрод для получения коэффициента покрытия от 1,3 до 1,4. Образующийся при сварке шлак является вязким и быстро застывающим, что делает электрод особенно пригодным для вертикальной сварки и потолочного положения. Другая версия содержит около 3% целлюлозы и наносится на электрод для обеспечения коэффициента покрытия от 1,5 до 1,7. Шлак, образующийся при сварке, тяжелый, плотный и обычно самоотделяющийся. Основным компонентом этого покрытия является оксид железа. Другими составляющими являются соединения марганца (иногда включая оксид марганца) и диоксид кремния, а также достаточное количество раскислителей. Органические материалы отсутствуют. В качестве связующего используется силикат калия. При сварке это покрытие образует объемистый железо-марганцево-окисно-кремнеземистый жидкий шлак, металлургический характер которого кислый. Этот шлак затвердевает, образуя характерную сотовую структуру, и легко отделяется. Это покрытие имеет высокое содержание карбоната кальция (в виде известняка, кальцита или мрамора) и фторида кальция (в виде плавикового шпата). Таким образом, наплавленный шов покрывается тонким рыхлым шлаковым слоем, который легко отделяется.

Таким образом, наплавленный шов покрывается тонким рыхлым шлаковым слоем, который легко отделяется. Стержни с покрытием рутилового типа (типы EXX13, EXX14)

Рутил представляет собой природный песок, содержащий около 95% диоксида титана.

Рутил представляет собой природный песок, содержащий около 95% диоксида титана. Электрод с таким покрытием является наиболее популярным типом в большинстве стран и описывается как конструкционный электрод общего назначения из мягкой стали.

Электрод с таким покрытием является наиболее популярным типом в большинстве стран и описывается как конструкционный электрод общего назначения из мягкой стали. Кислотное покрытие стержней

Стержни для покрытия базового типа (EXX18)

При большом содержании марганцевой руды образующийся дым вреден для сварщика и при недостаточной вентиляции может постепенно отравлять его соединениями марганца. Электроды широко применяются в производстве всевозможных изделий из низкоуглеродистых и низколегированных сталей, но на ряде предприятий Советского Союза применение этих электродов ограничено или запрещено из-за их токсичности.

При большом содержании марганцевой руды образующийся дым вреден для сварщика и при недостаточной вентиляции может постепенно отравлять его соединениями марганца. Электроды широко применяются в производстве всевозможных изделий из низкоуглеродистых и низколегированных сталей, но на ряде предприятий Советского Союза применение этих электродов ограничено или запрещено из-за их токсичности. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Двуокись ‘итана из титановой руды делает шлак коротким.

Двуокись ‘итана из титановой руды делает шлак коротким.

С02 заполняет зону сварки, вытесняя из нее воздух и создавая защитную атмосферу- Окислительное действие С02 на металл компенсируется наличием сильных раскислителей в сварочной ванне. Плавиковый шпат CaF2 снижает температуру плавления и вязкость шлака. При нагревании CaF2 частично разлагается, освобождающийся фтор образует с водородом очень прочный фтористый водород, не растворяющийся в металле.

С02 заполняет зону сварки, вытесняя из нее воздух и создавая защитную атмосферу- Окислительное действие С02 на металл компенсируется наличием сильных раскислителей в сварочной ванне. Плавиковый шпат CaF2 снижает температуру плавления и вязкость шлака. При нагревании CaF2 частично разлагается, освобождающийся фтор образует с водородом очень прочный фтористый водород, не растворяющийся в металле.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва. Шлак можно сбрасывать после завершения сварочного прохода.

Шлак можно сбрасывать после завершения сварочного прохода.

д., как подробно описано в этой статье.

д., как подробно описано в этой статье.