классификация по группам и типам

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными. - Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

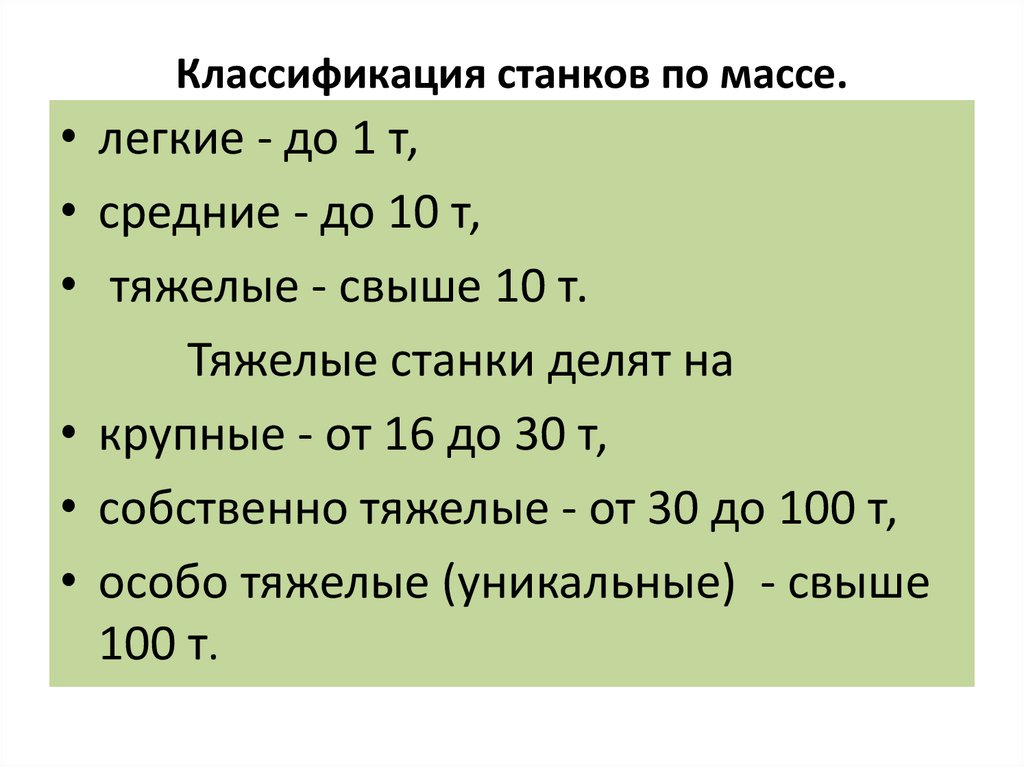

- Масса и габариты.

Установка может быть тяжелой, крупной либо уникальной.

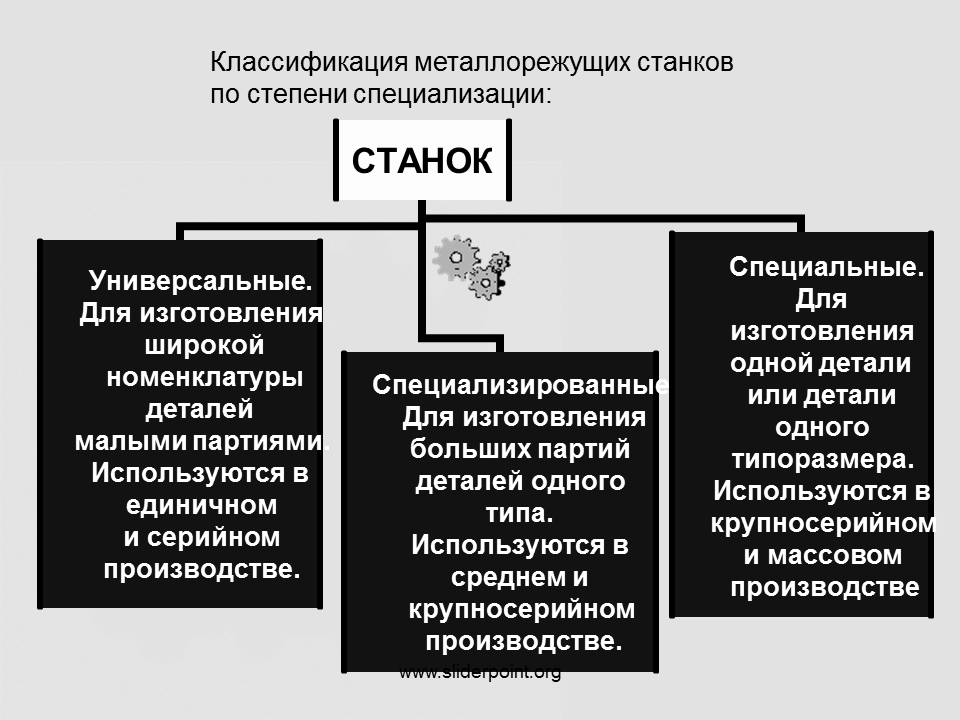

Установка может быть тяжелой, крупной либо уникальной. - Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

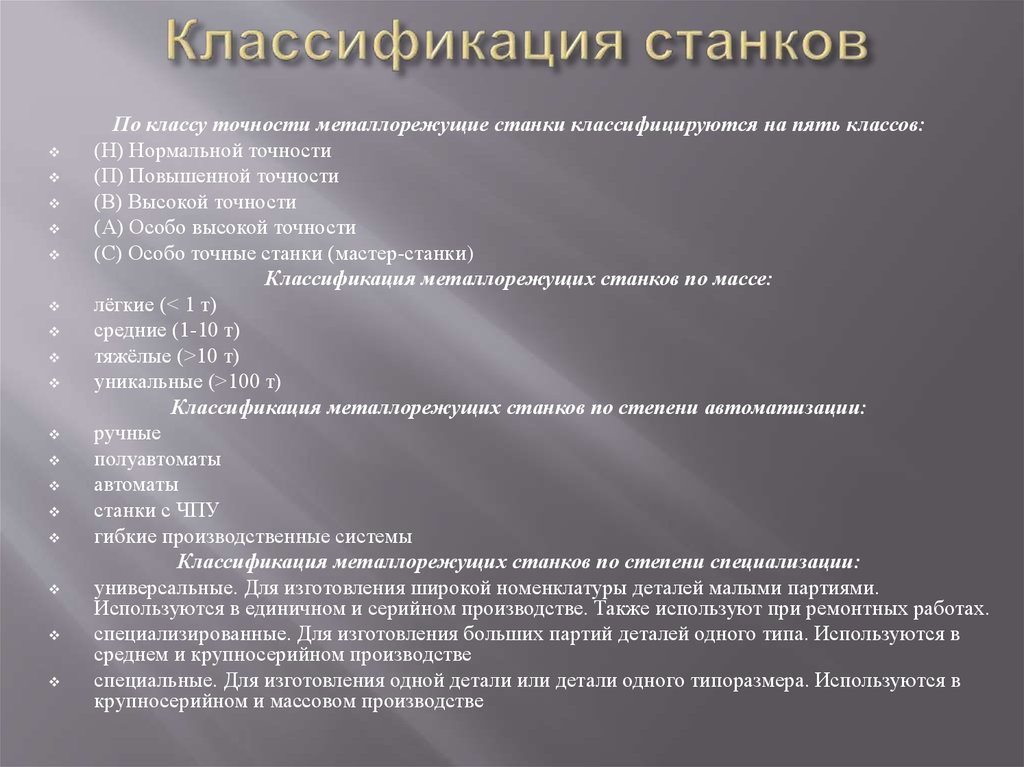

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

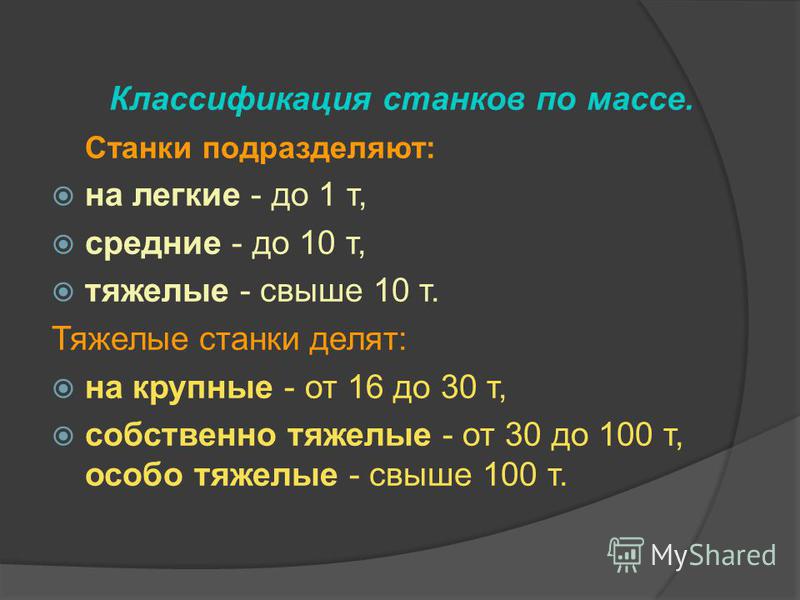

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

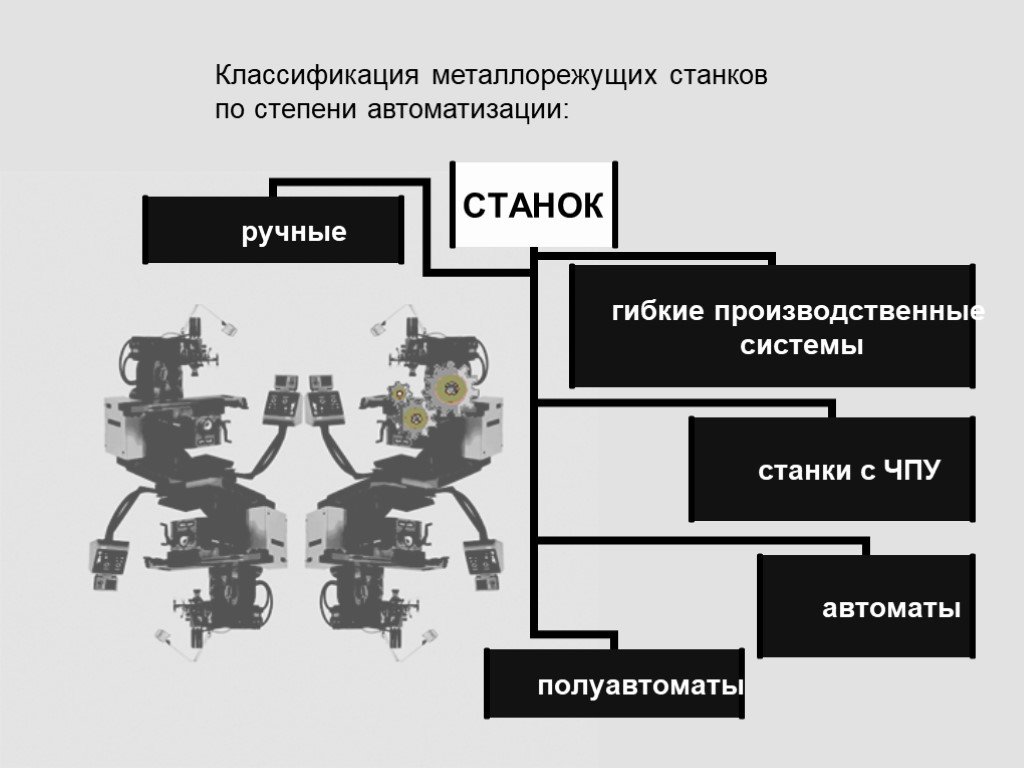

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. - C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. - Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство. - Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 3783

Получите консультацию специалиста

Классификация, группы, типы и виды металлорежущих станков

Классификация, группы, типы и виды металлорежущих станков.

Поделиться в:

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

Классификация металлорежущих станков по виду обработки, принятая ЭНИМС

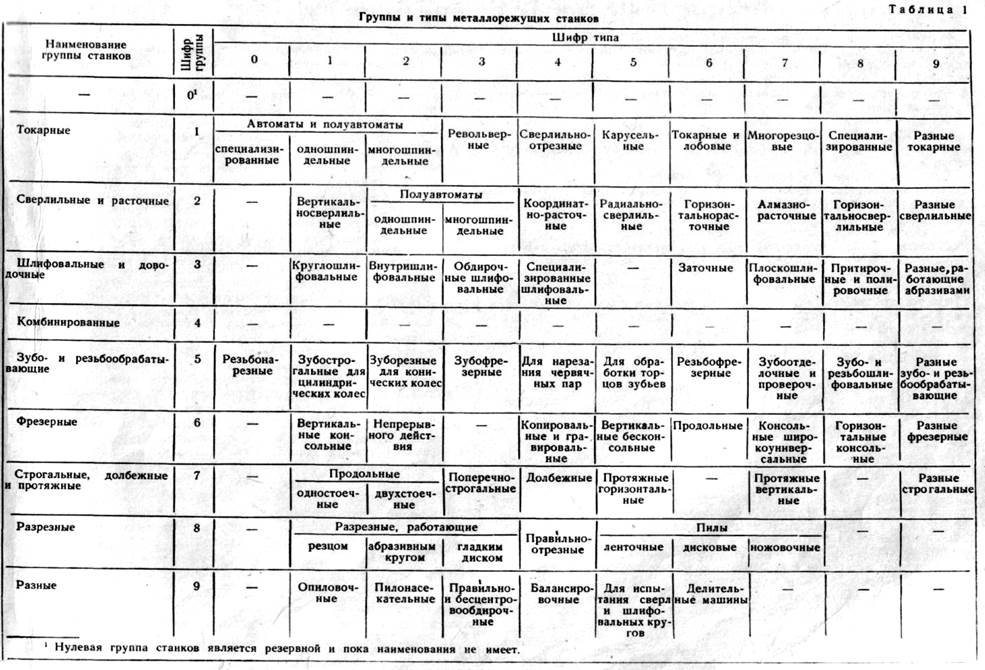

Таблица групп и типов металлорежущих станков

Классификация металлорежущих станков по классу точности

Классификация металлорежущих станков по степени автоматизации

Классификация металлорежущих станков по степени специализации

Классификация металлорежущих станков по массе

Классификация металлорежущих станков по виду обработки, принятая Экспериментальным НИИ металлорежущих станков (ЭНИМС):

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

По виду обработки металлорежущие станки делятся на следующие типы и группы:

- 1. Токарные станки

- 1 и 2. Автоматы и полуавтоматы

- 1. Одношпиндельные

- 2. Многошпиндельные

- 3. Револьверные

- 4. Сверлильно-отрезные

- 5. Карусельные

- 6. Винторезные

- 7. Многорезцовые

- 8. Специализированные для фасонных изделий

- 9. Разные токарные

- 1 и 2. Автоматы и полуавтоматы

- 2. Сверлильные и расточные станки

- 1. Вертикально-сверлильные

- 2. Одношпиндельные полуавтоматы

- 3. Многошпиндельные полуавтоматы

- 4. Координатно-расточные одностоечные

- 5. Радиально-сверлильные

- 6. Горизонтально-расточные

- 7. Алмазно-расточные

- 8. Горизонтально-сверлильные

- 9. Разные сверлильные

- 3. Шлифовальные, полировальные, доводочные станки

- 1. Круглошлифовальные

- 2. Внутришлифовальные

- 3.

Обдирочношлифовальные

Обдирочношлифовальные - 4. Специализированные шлифовальные

- 5. —

- 6. Заточные

- 7. Плоскошлифовальные с прямоугольным или плоским столом

- 8. Притирочные и полировальные

- 9. Разные станки, работающие абразивным инструментом

- 4. Комбинированные станки

- 1. Универсальные

- 2. Полуавтоматы

- 3. Автоматы

- 4. Электрохимические

- 5. Электроискровые

- 6. —

- 7. Электроэрозионные, ультразвуковые

- 8. Анодно-механические

- 9. —

- 5. Зубо- и резьбообрабатывающие станки

- 1. Зубострогальные для цилиндрических колёс

- 2. Зуборезные для конических колёс

- 3. Зубофрезерные для цилиндрических колёс и шлицевых валиков

- 4. Зубофрезерные для червячных колёс

- 5. Для обработки торцов зубьев колёс

- 6. Резьбофрезерные

- 8. Зубо- и резбошлифовальные

- 9.

Разные зубо- и резьбообрабатывающие

Разные зубо- и резьбообрабатывающие

- 6. Фрезерные станки

- 1. Вертикально-фрезерные

- 2. Фрезерные непрерывного действия

- 3. —

- 4. Копировальные и гравировальные

- 5. Вертикальные бесконсольные

- 6. Продольные

- 7. Широкоуниверсальные

- 8. Горизонтальные консольные

- 9. Разные фрезерные

- 7. Строгальные, долбежные и протяжные станки

- 1 и 2. Продольные

- 1. одностоечные

- 2. двухстоечные

- 3. Поперечно-строгальные

- 4. Долбёжные

- 5. Протяжные горизонтальные

- 6. —

- 7. Протяжные вертикальные

- 8. —

- 9. Разные строгальные

- 1 и 2. Продольные

- 8. Разрезные станки

- 1. Отрезные, работающие токарным резцом

- 2. Отрезные, работающие абразивным кругом

- 3. Отрезные, работающие фрикционным блоком

- 4. Правильно-отрезные

- 5. Пилы ленточные

- 6.

Пилы дисковые

Пилы дисковые - 7. Пилы ножовочные

- 8. —

- 9. —

- 9. Разные

- 1. Муфто- и трубообрабатывающие

- 2. Пилонасекательные

- 3. Правильно- и бесцентровообдирочные

- 4. —

- 5. Для испытания инструмента

- 6. Делительные машины

- 7. Балансировочные

- 8. —

- 9. —

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Классификация металлорежущих станков по классу точности:

По классу точности металлорежущие станки классифицируются на:

– Н – нормальной точности,

– П – повышенной точности, точность 0,6 отклонений от Н,

– В – высокой точности, точность 0,4 отклонений от Н,

– А – особо высокой точности, точность 0,25 отклонений от Н,

– С – особо точные станки (мастер-станки), точность 0,16 отклонений от Н.

Классификация металлорежущих станков по степени автоматизации:

По степени автоматизации металлорежущие станки классифицируются на:

– ручные,

– полуавтоматы,

– автоматы,

– станки с ЧПУ,

– гибкие производственные системы.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Классификация металлорежущих станков по массе:

В зависимости от массы металлорежущие станки делятся на следующие категории:

– лёгкие (< 1 тонны),

– средние (1-10 тонн),

– крупные (10-30 тонн),

– тяжёлые (30-100 тонн),

– сверхтяжелые (>100 тонн).

Примечание: © Фото https://www.pexels.com, https://pixabay.com

Коэффициент востребованности 3 335

Простая машина | Определение, типы, примеры, список и факты

простые машины

Просмотреть все СМИ

- Похожие темы:

- винт колесо и ось рычаг шкив наклонная плоскость

См. весь соответствующий контент →

простая машина , любое из нескольких устройств с небольшим количеством движущихся частей или без них, которые используются для изменения движения и величины силы для выполнения работы. Это самые простые известные механизмы, которые могут использовать рычаг (или механическое преимущество) для увеличения силы. К простым машинам относятся наклонная плоскость, рычаг, клин, колесо и ось, шкив и винт.

Это самые простые известные механизмы, которые могут использовать рычаг (или механическое преимущество) для увеличения силы. К простым машинам относятся наклонная плоскость, рычаг, клин, колесо и ось, шкив и винт.

Наклонная плоскость состоит из наклонной поверхности; он используется для подъема тяжелых тел. Самолет предлагает механическое преимущество в том, что сила, необходимая для перемещения объекта вверх по склону, меньше, чем поднимаемый вес (без учета трения). Чем круче уклон или наклон, тем ближе требуемая сила приближается к фактическому весу. Выражаясь математически, сила F , необходимая для перемещения бруска D вверх по наклонной плоскости без трения, равна его весу W В раз больше синуса угла наклонной плоскости с горизонтом (θ). Уравнение: F = Вт sin θ.

Принцип наклонной плоскости широко используется, например, в пандусах и обратных дорогах, где небольшая сила, действующая на расстоянии вдоль склона, может выполнять большую работу.

Рычаг представляет собой брусок или доску, опирающуюся на опору, называемую точкой опоры. Направленная вниз сила, действующая на один конец рычага, может быть передана и увеличена в направлении вверх на другом конце, позволяя небольшой силе поднять тяжелый вес.

Викторина «Британника»

Машиностроение и производство

Все ранние люди использовали рычаг в той или иной форме, например, для перемещения тяжелых камней или в качестве палки-копалки для обработки земли. Принцип рычага использовался в свапе, или шадуфе, длинном рычаге, поворачивающемся на одном конце, с платформой или емкостью для воды, свисающими с короткого плеча, и противовесами, прикрепленными к длинному плечу. Человек мог поднять вес, в несколько раз превышающий его собственный, потянув за длинную руку. Говорят, что это устройство использовалось в Египте и Индии для подъема воды и подъема солдат через зубчатые стены еще в 1500 году до нашей эры.

Клин — это предмет, сужающийся к тонкому краю. Толкание клина в одном направлении создает силу в боковом направлении. Обычно он делается из металла или дерева и используется для расщепления, подъема или затягивания, например, для закрепления головки молотка на рукоятке.

Толкание клина в одном направлении создает силу в боковом направлении. Обычно он делается из металла или дерева и используется для расщепления, подъема или затягивания, например, для закрепления головки молотка на рукоятке.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Клин использовался в доисторические времена для раскалывания бревен и камней; топор тоже клин, как зубья на пиле. С точки зрения его механической функции винт можно рассматривать как клин, обернутый вокруг цилиндра.

Колесо и ось состоят из круглой рамы (колеса), которая вращается на валу или стержне (ось). В своей самой ранней форме он, вероятно, использовался для подъема тяжестей или ведер с водой из колодцев.

Принцип действия лучше всего объяснить на примере устройства с большой и малой шестернями, прикрепленными к одному и тому же валу. Тенденция силы F , приложенной на радиусе R к большой шестерне, чтобы повернуть вал, достаточна для преодоления большей силы W на радиусе r на малой шестерне. Увеличение силы, или механическое преимущество, равно отношению двух сил ( W : F ), а также равно отношению радиусов двух шестерен ( R : r ).

Увеличение силы, или механическое преимущество, равно отношению двух сил ( W : F ), а также равно отношению радиусов двух шестерен ( R : r ).

Если большие и малые шестерни заменить барабанами большого и малого диаметра, обмотанными веревками, колесо и ось смогут поднимать вес. Поднимаемый груз прикрепляется к веревке на маленьком барабане, а оператор тянет веревку на большом барабане. В этом устройстве механическое преимущество равно радиусу большого барабана, деленному на радиус малого барабана. Увеличение механического преимущества может быть получено за счет использования небольшого барабана с двумя радиусами, r 1 и r 2 и шкив. Когда к большому барабану прикладывается сила, канат на маленьком барабане наматывается на D и сходит с d.

Мерой увеличения силы, доступной в системе «блок-трос», является отношение скорости или отношение скорости, с которой сила приложена к канату ( V F ), к скорости при котором поднимается вес ( В Вт ). Это отношение равно удвоенному радиусу большого барабана, деленному на разность радиусов меньших барабанов D и d. Математически выражается, уравнение составляет V F / V W = 2 R / ( R 2 – R 1 ). Фактическое механическое преимущество W / F меньше, чем это отношение скоростей, в зависимости от трения. При таком расположении можно получить очень большое механическое преимущество, сделав два меньших барабана D и d почти одинакового радиуса.

Это отношение равно удвоенному радиусу большого барабана, деленному на разность радиусов меньших барабанов D и d. Математически выражается, уравнение составляет V F / V W = 2 R / ( R 2 – R 1 ). Фактическое механическое преимущество W / F меньше, чем это отношение скоростей, в зависимости от трения. При таком расположении можно получить очень большое механическое преимущество, сделав два меньших барабана D и d почти одинакового радиуса.

машинное обучение. Как работают веса выборки в моделях классификации?

спросил

Изменено 4 года, 5 месяцев назад

Просмотрено 26 тысяч раз

$\begingroup$

Что означает присвоение веса каждому образцу в алгоритме классификации? Как алгоритм классификации (например, логистическая регрессия, SVM) использует веса, чтобы выделить определенные примеры? Я хотел бы вдаваться в подробности, чтобы раскрыть, как эти алгоритмы используют веса.

Если вы посмотрите документацию sklearn для логистической регрессии, вы увидите, что функция подгонки имеет необязательный параметр sample_weight , который определяется как массив весов, присвоенных отдельным образцам.

- машинное обучение

- классификация

- scikit-learn

- образец

- веса

$\endgroup$

2

$\begingroup$ 9{n} \zeta_i. $$

Здесь $C$ одинакова для каждой обучающей выборки, присваивая каждому экземпляру одинаковую «стоимость». В случае, если в функцию подбора переданы веса образцов

“При взвешивании выборки перемасштабируется параметр C, что означает, что классификатор уделяет больше внимания правильному получению этих точек».

Как показывает этот пример, который также обеспечивает хорошую визуализацию, показывающую, как экземпляры, представленные большими кружками (имеющие больший вес), влияют на границу решения.

$\endgroup$

2

$\begingroup$

Ответ Рикифокса отлично объясняет, как веса влияют на результаты классификатора, но, возможно, вас также заинтересует почему / как нам в первую очередь понадобятся такие веса (что является скорее статистической проблемой, чем чисто ML).

Иногда наблюдаемые данные наблюдаются с разными распределениями, и нам необходимо использовать веса выборки для учета этого. Вы можете посмотреть на Solon et. al (2015) для получения более подробной информации о том, почему веса выборки имеют значение для анализа и машинного обучения (в основном используются алгоритмы из литературы по эконометрике, но логика остается прежней).

Идея состоит в том, что эти различия в дистрибутивах создают дисбаланс в классах и функциях. Если его не лечить, это может повлиять на производительность предикторов/классификаторов. Недавно я написал сообщение в блоге о том, как вы можете использовать эти веса для повышения точности некоторых алгоритмов (приведен пример с футбольными данными): https://nc233.com/2018/07/weighting-tricks-for-machine-learning. -with-icarus-part-1/

Недавно я написал сообщение в блоге о том, как вы можете использовать эти веса для повышения точности некоторых алгоритмов (приведен пример с футбольными данными): https://nc233.com/2018/07/weighting-tricks-for-machine-learning. -with-icarus-part-1/

На следующем изображении показан пример дисбаланса функций: эти команды из набора данных не сталкивались с оппозицией одинакового качества (эло). Прогнозирование более редких типов совпадений можно улучшить с помощью методов повторного взвешивания.

Другим примером правильного использования весов выборки является обработка несбалансированности классов (как правило, когда один из классов очень редкий). Посмотрите, например, что делается по умолчанию в scikit-learn: http://scikit-learn.org/stable/modules/generated/sklearn.utils.class_weight.compute_sample_weight.html

Наконец, несмотря на все эти статистические причины, иногда мы просто нужно «вручную» увеличить важность наблюдения по очень веским причинам, и мы используем для этого веса 🙂

Ссылки

Солон, Гэри, Стивен Дж.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными. Установка может быть тяжелой, крупной либо уникальной.

Установка может быть тяжелой, крупной либо уникальной. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство. Обдирочношлифовальные

Обдирочношлифовальные Разные зубо- и резьбообрабатывающие

Разные зубо- и резьбообрабатывающие Пилы дисковые

Пилы дисковые