1) классификация станков по назначению, по степени автоматизации и по точности обработки. 2) технология обработки типовых деталей токарным способом.

Ход урока

1.Организационный момент (5минут)

2.Приветствие

3. Тема урока: 1) классификация станков по назначению, по степени автоматизации и по точности обработки. 2) технология обработки типовых деталей токарным способом. (30минут)

4. Цель урока: изучить классификация станков по назначению,

5. Реформация (10минут)

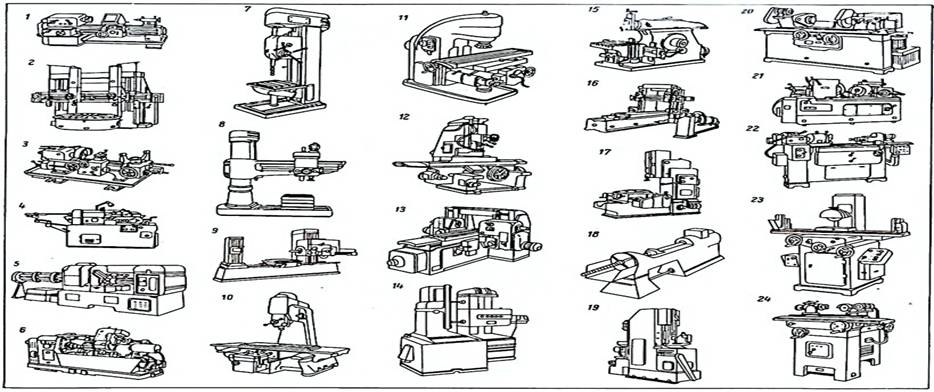

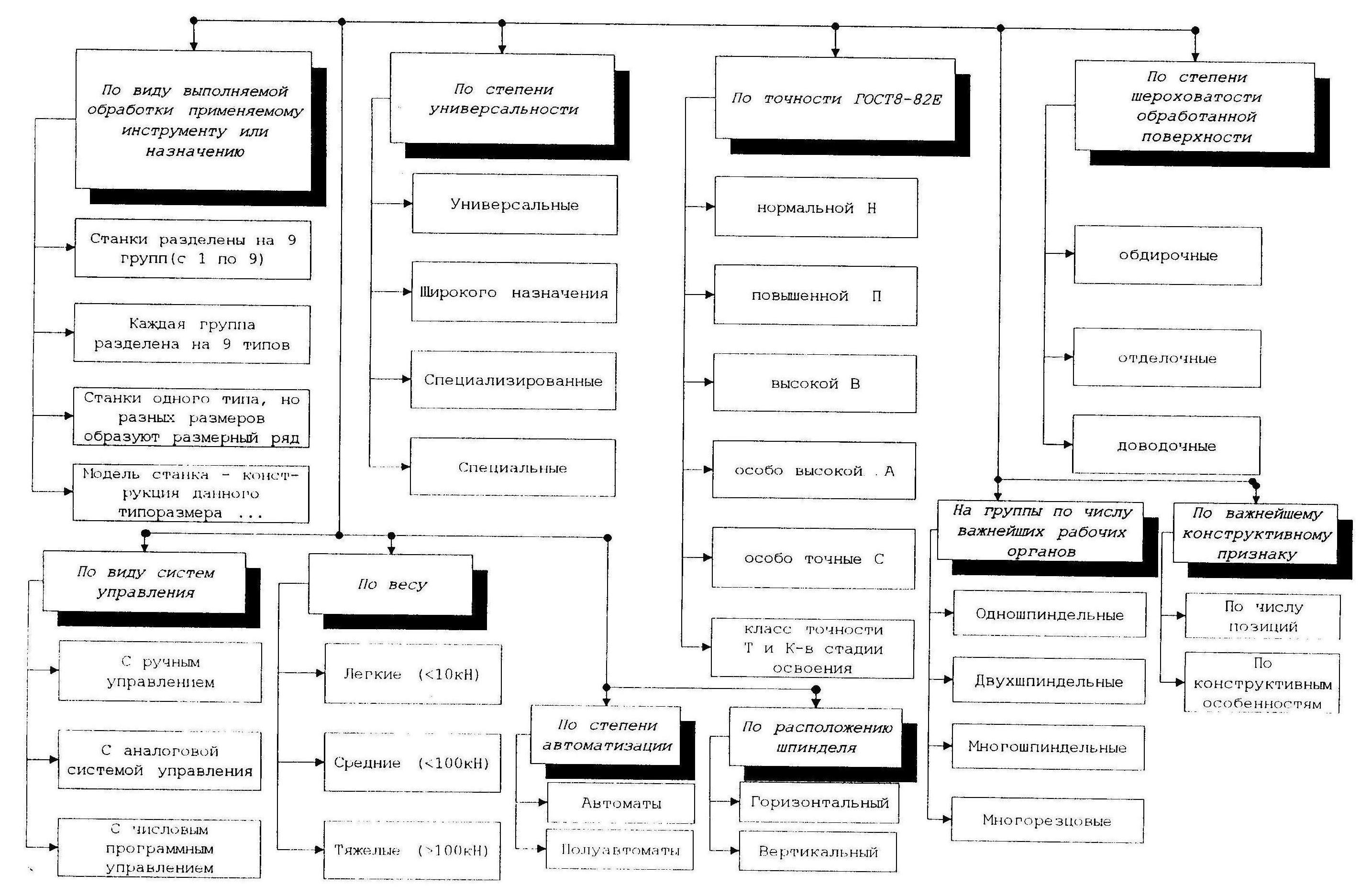

1)Классификация металлорежущих станков

1. Металлорежущие станки-технологические машины, предназначенные для изменения формы и размеров различных материалов: древесины, металла, пластмасс и т. д. Также они применяются для обработки деталей машин, обеспечивая точность их размеров, указанных в чертеже, и чистоту поверхностей. 2. Существует несколько систем классификации станков: По степени специализации все станки могут быть разделены на: А) Универсальные, предназначенные для выполнения разнообразных операций.

Б)Полуавтомат-станки, в которых автоматизирован весь процесс изготовления детали кроме установки заготовки съема готовой детали. В)Автоматы-станки, где все движения, необходимые для обработки детали, автоматизированы. Обслуживание автомата сводится к периодической загрузке его заготовками и контролю качества деталей. 5.По виду технологических все станки делят на девять групп:

Б)Полуавтомат-станки, в которых автоматизирован весь процесс изготовления детали кроме установки заготовки съема готовой детали. В)Автоматы-станки, где все движения, необходимые для обработки детали, автоматизированы. Обслуживание автомата сводится к периодической загрузке его заготовками и контролю качества деталей. 5.По виду технологических все станки делят на девять групп:А)токарные

Б)Сверлильные и расточные

В)Шлифовальные, полировальные, доводочные, заточные

Г)Комбинированные

Д)Зубо и резъбообрабатывающие

Е)Фрезерные

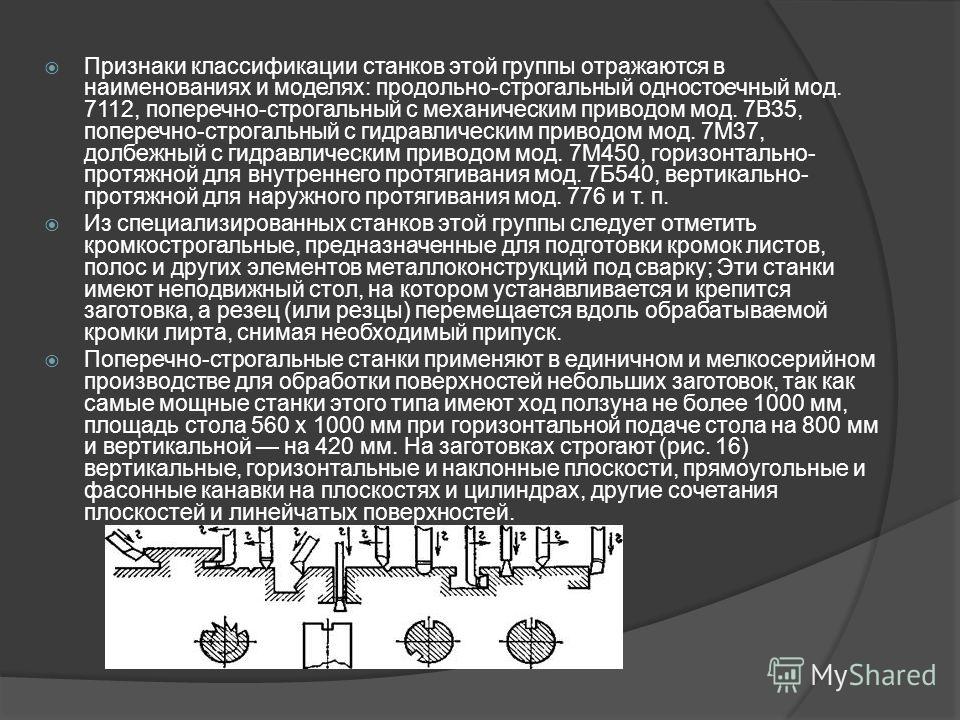

Ж)Строгательные, долбежные, протяжные

З)Разрезные

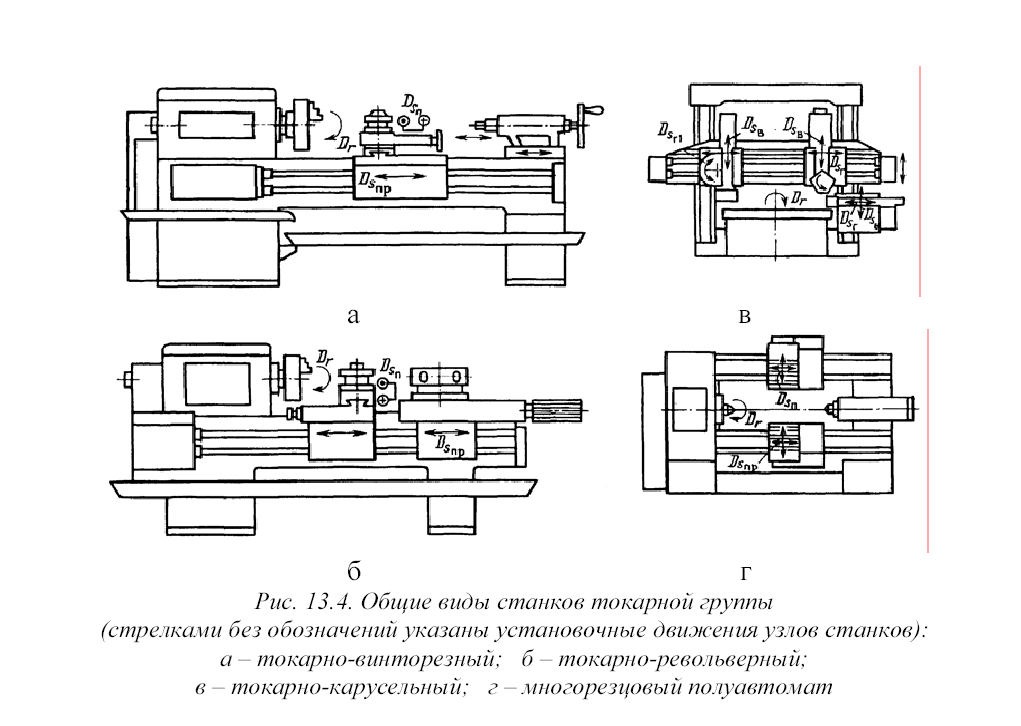

2)Устройство токарных станков

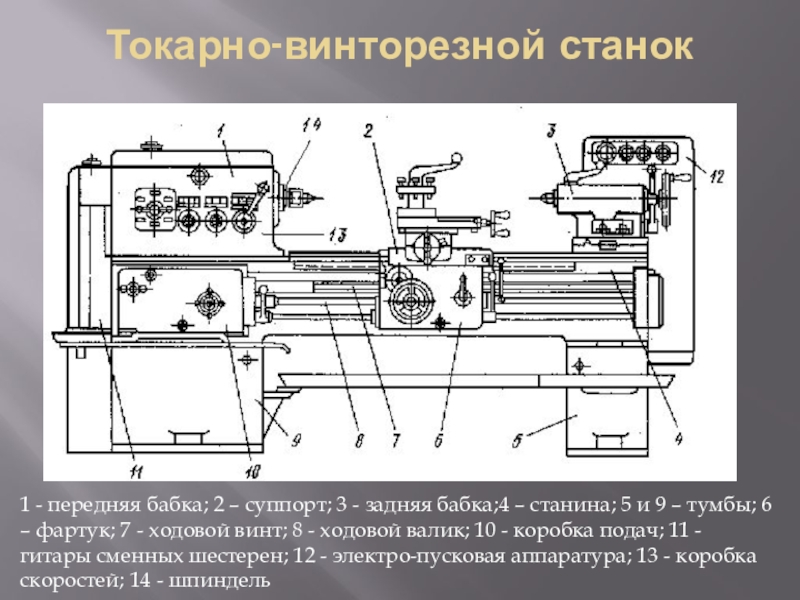

1.Станина служит для соединения всех узлов станка. На ней устанавливается передняя бабка и коробка подач, а вдоль станины по специальным направляющим могут перемещаться задняя бабка и суппорт станка с фартуком.

2.Передняя бабка располагается на левом конце станины. Установленный в передней бабке шпиндель предназначен для закрепления обрабатываемой детали м сообщения ей главного вращательного движения.

3.Задняя бабка применяется для поддержания детали при работе в центрах. Крепится она на правом конце станины и имеет возможность перемещаться по ее направляющим. Кроме того она может быть использована также для закрепления режущих инструментов.

4.Суппорт служит для закрепления режущего инструмента и сообщения ему движения подачи при обработке детали.

5.Коробка подач передает вращательное движение от шпинделя станка ходовому винту или ходовому валу. Расположенные в коробке подач механизмы позволяют изменять скорость вращения ходового винта или вала и величину подач. Коробка подач связана со шпинделем гитарой сменных колес.

6.Фартук преобразует вращательное движение ходового винта или вала в прямолинейное поступательное движения суппорта. При нарезании резьбы используется ходовой винт, а при всех остальных видах токарнои обработки применяется только ходовой вал.

7.Кинематическая схема-графический конструкторский документ, содержащий условные графические изображения или обозначения кинематических составных частей изделия и связей между ними.

Классификация станков (металлорежущие станки) | Stroyka.uz

Станок металлорежущий – это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т. е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

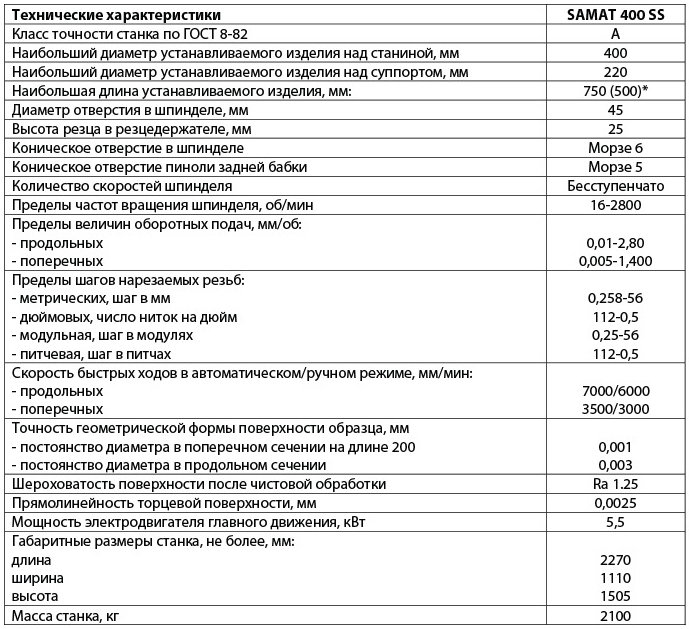

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков – длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков – наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр – номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

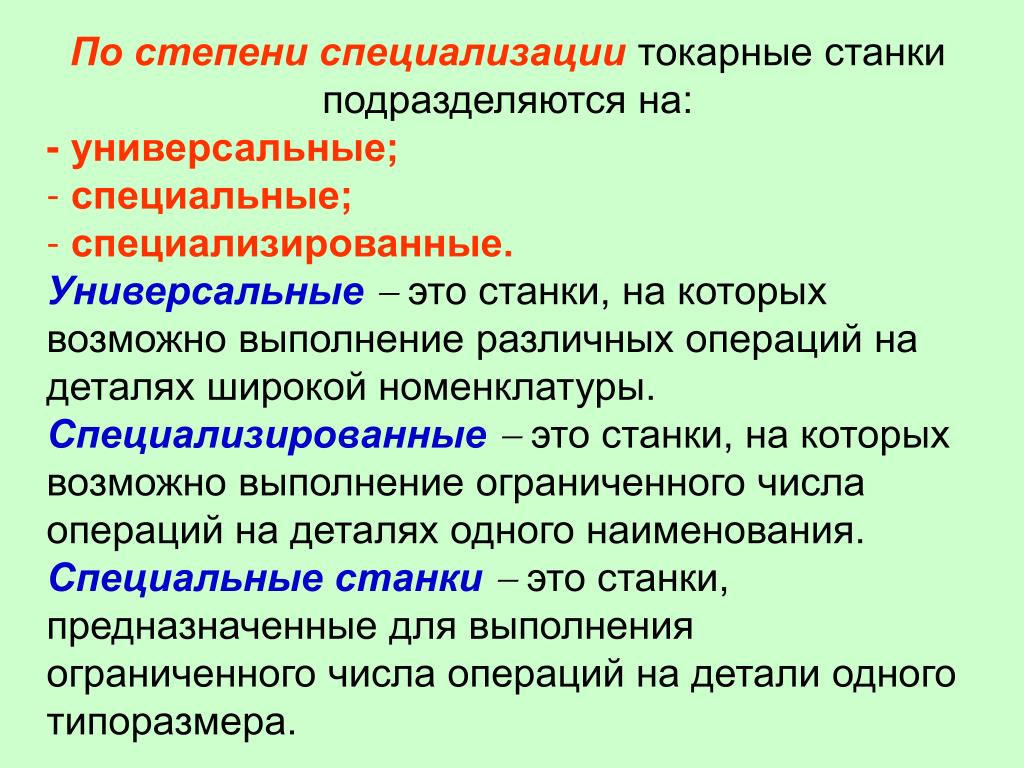

Классификация станков по степени универсальности. Различают следующие станки – универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н – станки нормальной точности, П – станки повышенной точности, В – станки высокой точности, А станки повышенной точности, С – особо точные или мастер-станки.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ).

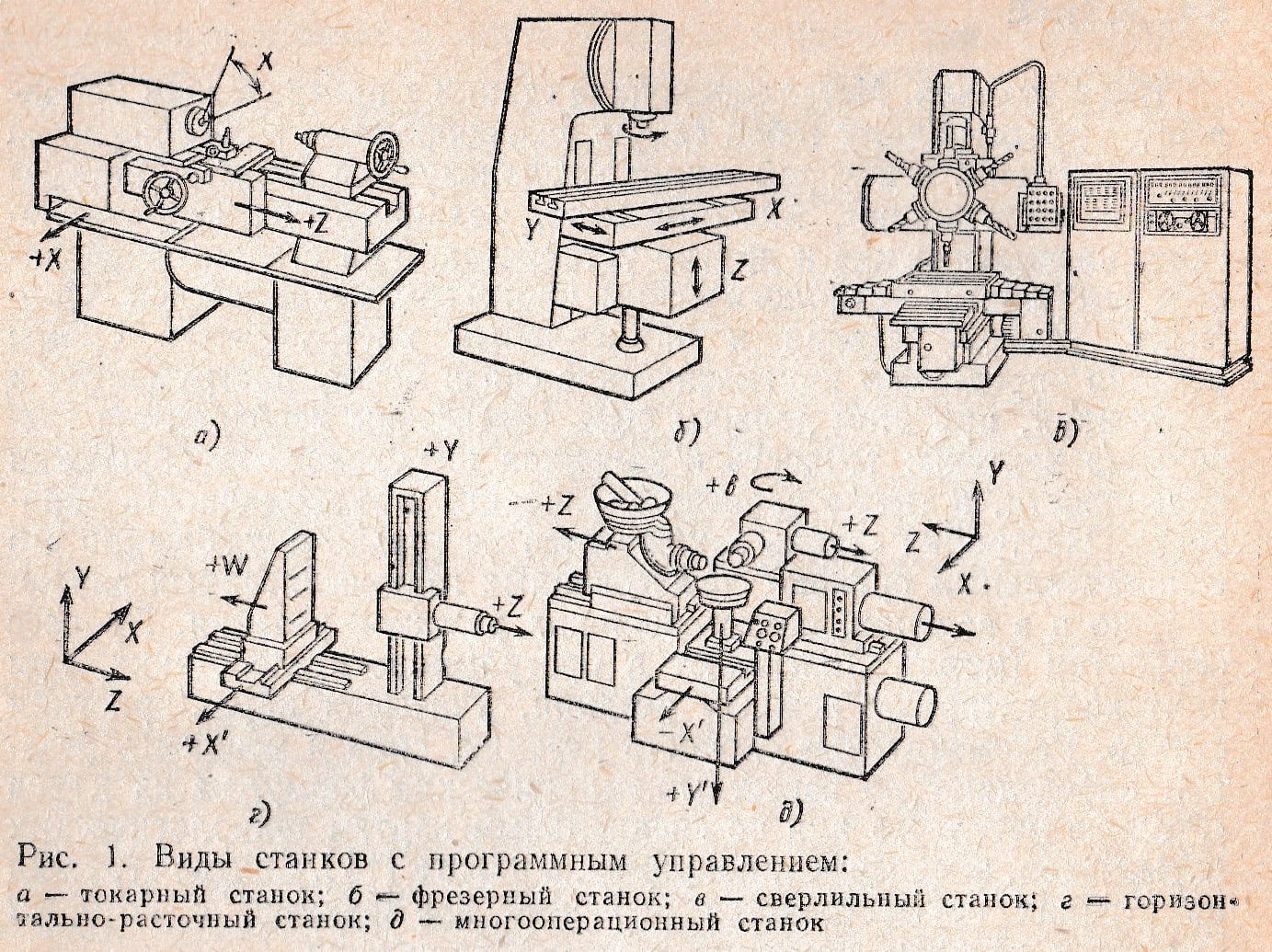

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы A обозначает особенность системы управления; Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат; Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой; Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Цифра после буквы A обозначает особенность системы управления; Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат; Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой; Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

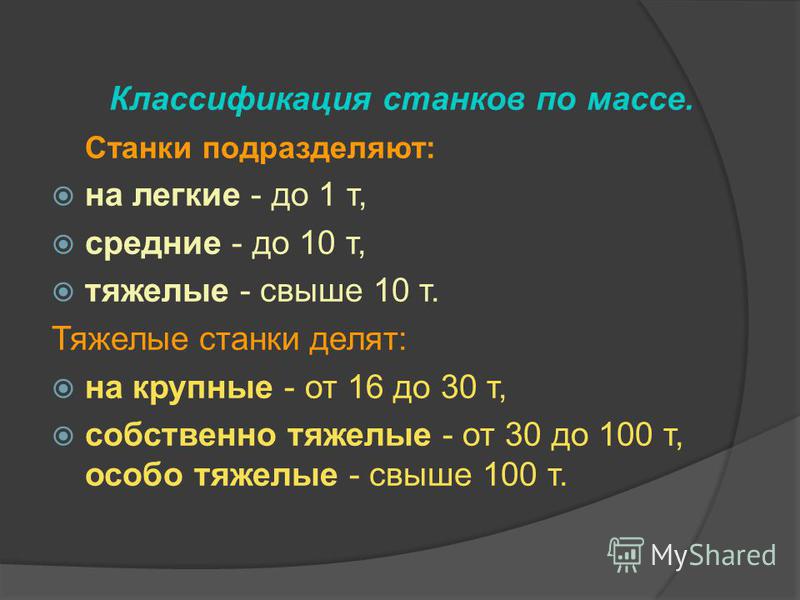

Классификация станков по массе. Станки подразделяют на легкие – до 1 т, средние – до 10 т, тяжелые – свыше 10 т. Тяжелые станки делят на крупные – от 16 до 30 т, собственно тяжелые – от 30 до 100 т, особо тяжелые – свыше 100 т.

Классификация металлорежущих станков – СтудИзба

Лекция №1

Введение.

Станок-это машина-орудие, предназначенное для изменения заготовки посредством снятия

стружки с целью придания ей определенных форм и размеров, предусмотренных чертежом.

Рекомендуемые файлы

Требования к станку:

- Высокая производительность и точность обработки.

- Безопасность и легкость обслуживания.

- Эксплутационная надёжность.

- Технологичность, малая металлоёмкость, низкая себестоимость.

По устройству станки делятся на автоматы и полуавтоматы.

Автоматом называется станок, в котором все рабочие и вспомогательные движения выполняются без участия человека.

Полуавтоматом называется станок, в котором часть движений не автоматизированы

(например, загрузка и выгрузка заготовок).

Основные размеры и размерные ряды станков.

Для большинства отечественных станков установлены основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станка. Например: у карусельных, круглошлифовальных и зубофрезерных станков основным параметром является наибольший диаметр обрабатываемой детали; для долбёжных и строгальных – наибольший ход ползуна; для фрезерных станков – габаритные размеры стола. Станки создают по размерным рядам.

Станки создают по размерным рядам.

Размерным рядом называют группу однотипных станков, подобных по кинематической схеме, конструкции внешнему виду, но имеющие разные основные параметры – размеры. Например, ГОСТ предусматривает 13 размеров токарно-карусельных станков с диаметром устанавливаемого изделия от 0.8 до 12.5м. при неподвижном портале и до 16м. при подвижном портале. Для зубофрезерных станков предусматривается 10 размеров с диаметром устанавливаемого изделия от 0.08 до 5м.

Конструкция станков размерного ряда состоит в основном из унифицированных узлов и деталей, одинаковых и подобных.

Классификация металлорежущих станков.

Классификация станков выполнена по ряду признаков:

* По технологическому принципу:

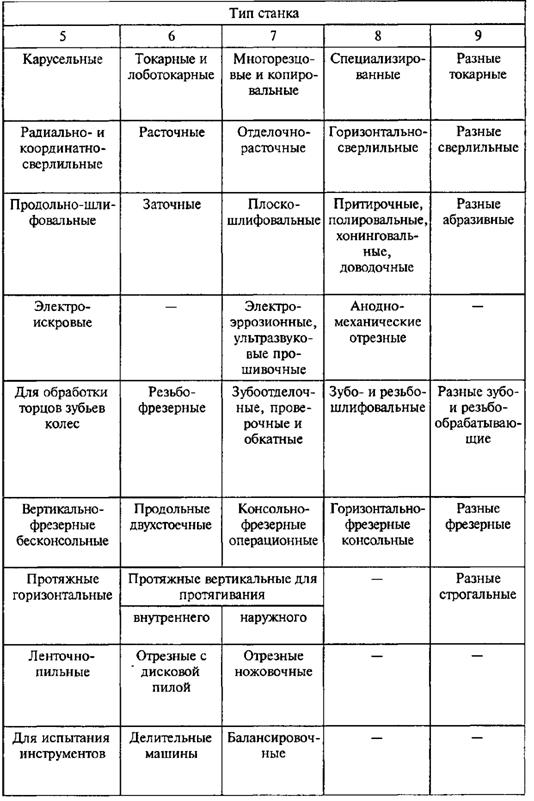

В зависимости от характера выполняемых работ станки делят на группы и типы (табл.1).

Каждая группа разбита на типы в зависимости от компоновки, числа шпинделей и степени автоматизации. Внутри типов станки подразделяются на типоразмеры.

Внутри типов станки подразделяются на типоразмеры.

Станок, имеющий конкретные размеры, характеризует собой типоразмер, который может

иметь различное конструктивное исполнение. Конструкция станка данного типоразмера,

спроектированная для заданных условий обработки, носит название модели.

Табл.1.

Станки. | Груп- па. п | Типы. | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

Токарные. | 1 | Автоматы и полуавтоматы. | Револь- верные. | Сверлиль- ноотрез-ные. | Карусель- ные. | Токарные и лобовые. | Многорез-цовые. | Специали-зирован-ные. | Разные токарные. | |

Одношпин- дельные. | Полуавтоматы. | |||||||||

Сверлиль-ные и расточные. . | 2 | Вертикаль-но- сверлиль-ные. | Полуавтоматы. | Коорди-натно- расточные | Радиально-сверлиль-ные. | Расточные | Алмазно- расточные | Горизон-тально- сверлиль-ные. | Разные сверлиль-ные. | |

Одно-шпиндель-ные. | Много- шпиндель- ные. | |||||||||

Шлифова-льные, доводочные. | 3 | Кругло- шлифовальные. | Внутри- шлифо-вальные. | Обдирочно шлифо-вальные. | Специа-лизиро-ванные шлифо-вальные. | __ | Заточные. | Плоско – шлифо-вальные. | Прити-рочные и полиро-вальные. | Разные станки, работаю-щие абразивом. |

Комбини-рованные. | 4 | __ | __ | __ | __ | __ | __ | __ | __ | __ |

Зубо- и резьбообра- батываю-щие. | 5 | Зубостро- гальные для цилиндри-ческих колёс. | Зуборез- ные для коничес-ких колёс. | Зубофрезерные. | Для обработки торцов зубьев колёс. | Резьбо- фрезерные | Зубоотде-лочные. | Зубо- и резьбо- шлифо-вальные. | Разные зубо- и резьбо- обрабаты- вающие. | |

Для цили-ндричес-ких колёс. | Для червячных колёс. | |||||||||

Фрезерные. | 6 | .Вертикально-фрезер- ные консольные | Фрезерные непрерыв- ного действия. | __ | Копиро- вальные и гравиро- вальные. | Верти- кальные бескон- сольные. | Продоль- ные. | Широко универ- сальные. | Горизон- еальные консоль-ные. | Разные фрезерные. |

Строгаль-ные, долбёжные и протяжные. | 7 | Продольные. | Поперечно- строгаль-ные. | Долбёж- ные. | Протяж-ные горизон-тальные. | __ | Протяж-ные верти- кальные. | __ | Разные строгаль- ные. | |

Двухсто -ечные. | Односто- ечные. | |||||||||

Разрезные. | 8 | Отрезные,работающие токарным абразивным диском,резцом,кругом. | Правиль-но- отрезные. | Ленточ- ные. | Дисковые пилы. | Ножовоч-ные. | __ | __ | ||

Разные. | 9 | Муфто-и трубообра- батываю-щие. | Пилона-секатель-ные. | Правиль-но-и бесцент-рово-обди- рочные. | __ | Для испытания инстру-ментов. | Делитель-ные машины. | Баланси-ровочные. | __ | __ |

*По степени специализации:

1.Универсальные станки – выполняют широкий круг работ при обработке деталей большой номенклатуры.

2. Станки широкого назначения – выполняют ограниченный круг работ при обработке деталей широкой номенклатуры.

3. Специализированные станки – выполняют определённый вид работ у деталей нескольких типоразмеров.

4. Специальные станки – выполняют одну операцию на деталях одного типоразмера.

* По точности:

Станки по точности делят на 5 групп:

Н – нормальной точности.

П – повышенной точности.

В – высокой точности.

А – особо высокой точности.

С – сверхвысокой точности.

На станках нормальной точности можно обрабатывать детали по 2-му классу точности. Точность указанного ряда станков образует геометрический ряд со знаменателем 1,6.

Точность указанного ряда станков образует геометрический ряд со знаменателем 1,6.

*По габариту и весу:

Различают станки:

Лёгкие – весом до 1 тонны.

Средние – весом до 10 тонн.

Крупные – весом до 30 тонн.

Тяжёлые – весом до 100 тонн.

Уникальные – весом свыше 100 тонн.

В отдельных случаях в основу классификации кладут такие признаки, как число одновременно

работающих инструментов, расположение оси шпинделя в пространстве и т.д.

Обозначение металлорежущих станков.

По обозначению можно судить о назначении станка, габаритах обрабатываемой детали и о его технических возможностях. В основу обозначения положена классификация по технологическому признаку. Каждому станку присваивается шифр (индекс) – условное обозначение типа и модели, состоящее из трёх-четырёх цифр. Первая цифра указывает группу станка, вторая – тип, третья и четвёртая характеризует один из важнейших параметров станка или обрабатываемой детали.

При модернизации станка в его индекс вводят букву между первой и второй цифрами. Модернизацию базовой модели, обозначают какой – либо буквой в конце шифра.

Например: 1К62

1 – токарный станок.

6 – токарно – винторезный станок.

2 – расстояние от линии центров до направляющих 200мм.

К – станок лучше, чем станок 1А62, 1Б62.

1К62 – базовая модель.

1К62А – в станке есть гидроусилитель.

1К62Б – станок повышенной точности.

1К62Т – станок высокоточный.

1К62М – станок механизирован, есть копировальное и загрузочное устройство.

1К62Ф3 – станок имеет контурную систему ЧПУ.

Ф1 – система ЧПУ с индикацией перемещений.

Ф2 – позиционная система ЧПУ.

Ф3 – контурная система ЧПУ.

Ф4 – система ЧПУ с механизмом смены инструмента.

Узлы и компоновки станков.

Металлорежущие станки отличаются разнообразием конструктивных форм и размеров.

Однако можно установить типовые компоновки станков, так как они состоят из целевых узлов и механизмов, характерных для всех типов станков. Поэтому можно выделить типовые компоновки

станков, причём все узлы любого станка должны быть увязаны и скомпонованы таким образом, чтобы станок в наибольшей степени отвечал условиям высокой точности, производительности, экономичности и удобства обслуживания.

Целевые узлы станков можно разделить на три основных группы:

- Корпусные узлы – станины, стойки, траверсы, колонны, которые создают основу станка и определяют взаимное расположение всех узлов.

- Узел детали (изделия) – (стол, передняя и задняя бабки), который определяет положение и характер движения обрабатываемой детали.

- Узел инструмента – (суппорт, револьверная головка, бабка инструментального шпинделя), который определяет расположение по отношению к детали и характер движения инструмента.

В станке может быть несколько узлов инструмента.

В станке может быть несколько узлов инструмента.

Некоторые приводные механизмы, механизмы холостых ходов и другие могут по-разному компоноваться по отношению к перечисленным основным целевым узлам станков. Но это не влияет на весь облик станка. Взаимное расположение и характер перемещения узла детали и узла инструмента и определяет компоновку станка.

Вместе с этой лекцией читают “Дискуссионные листы”.

Объект обработки – деталь – является главным элементом, для изменения, формы которого создан данный станок. Деталь всегда находится в центре внимания оператора в процессе обработки. Поэтому компоновку станка следует рассматривать как целесообразное размещение узлов станка по отношению к обрабатываемой детали, а положение самой детали в пространстве определяется по отношению к положению оператора.

Выделяют четыре основных типовых компоновки станков:

- Узел инструмента расположен спереди или сзади детали. К этой группе относятся токарные, круглошлифовальные станки, зубофрезерные станки и т.

д. Для этих станков характерна горизонтальная станина и компоновка на ней узлов для привода детали (бабок или стола). Если узел инструмента невелик, он крепится на станине обычно спереди (суппорт токарного станка). Если узел инструмента более мощный, то он представляет собой самостоятельную бабку, расположенную сзади (шпиндельная бабка круглошлифовального станка).

д. Для этих станков характерна горизонтальная станина и компоновка на ней узлов для привода детали (бабок или стола). Если узел инструмента невелик, он крепится на станине обычно спереди (суппорт токарного станка). Если узел инструмента более мощный, то он представляет собой самостоятельную бабку, расположенную сзади (шпиндельная бабка круглошлифовального станка). - Узел инструмента расположен сбоку (с торца изделия). К этой группе относятся зубофрезерные, зубострогальные, протяжные и другие станки. Для этих станков характерна компоновка всех узлов вдоль горизонтальной станины и отсутствие выступающих в других направлениях корпусных деталей.

- Узел инструмента расположен над деталью. К этой группе относятся фрезерные станки, плоскошлифовальные, сверлильные, долбёжные, расточные и т.д. Для этих станков характерна вертикальная компоновка и вертикальная форма станины.

- Веерообразное расположение узлов инструмента по отношению к изделию. Для станков этой группы характерно наличие нескольких узлов инструмента, которые одновременно обрабатывают деталь с разных сторон.

Сюда относятся карусельные, продольнострогальные, координатнорасточные и другие станки.

Сюда относятся карусельные, продольнострогальные, координатнорасточные и другие станки.

Для всех типов характерно наличие жёсткой рамы (портала), на которой крепятся узлы инструмента (строгальные суппорты, резервные бабки). Для менее мощных станков допускается незамкнутая рама, состоящая из стойки траверсы (хобота).

Классификация металлорежущих станков

CТАНКИ МЕТАЛЛОРЕЖУЩИЕ

– машины для изготовления частей других

машин в основном путем снятия с заготовки

стружки режущим инструментом. Многое

из того, что производится в результате

человеческой деятельности в настоящее

время, делается на металлорежущих станках

или с помощью машин, изготовленных с применением

таких станков. Их спектр очень широк –

от строгальных станков с ручным управлением

до компьютеризованных и роботизованных

систем. Более 500 разных типов существующих

металлорежущих станков могут быть подразделены

не менее чем на десять групп по характеру

выполняемых работ и применяемому режущему

инструменту: разрезные, токарные, сверлильные,

фрезерные, шлифовальные, строгальные,

зубообрабатывающие, протяжные, многопозиционные

автоматические и др.

Режущий инструмент

того или иного вида (резец, фреза

и т.п.) снимает с обрабатываемого

(металлического, пластмассового, керамического)

изделия стружку примерно так

же, как это происходит при чистке

картофеля ножом. Материал режущего

инструмента должен быть значительно

более твердым и прочным, чем

материал обрабатываемой детали. Станок

оборудуется механизмом, обычно состоящим

из салазок, шпинделей, ходовых винтов

и столов с поперечным и продольным

перемещением, который позволяет

перемещать инструмент относительно обрабатываемой

детали. На станках с ручным управлением

такое относительное

Станки почти всех типов выпускаются как с ручным управлением, так и в варианте с ЧПУ. В механических мастерских бытового обслуживания, в любительских домашних, на машиностроительных заводах чаще всего встречаются разрезные, сверлильные, токарные, фрезерные и шлифовальные станки.

Станки классифицируются по множеству признаков.

По классу точности металлорежущие станки классифицируются на пять классов:

- (Н) Нормальной точности

- (П) Повышенной точности

- (В) Высокой точности

- (А) Особо высокой точности

- (С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

- лёгкие (< 1 т)

- средние (1-10 т)

- тяжёлые (>10 т)

- уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

- ручные

- полуавтоматы

- автоматы

- станки с ЧПУ

- гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

- универсальные.

Для изготовления широкой номенклатуры

деталей малыми партиями. Используются

в единичном и серийном производстве.

Также используют при ремонтных работах.

Для изготовления широкой номенклатуры

деталей малыми партиями. Используются

в единичном и серийном производстве.

Также используют при ремонтных работах. - специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

- специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

Рассмотрим сверлильные, токарно-винторезные, фрезерные, разрезные и шлифовальные станки.

3.1. Сверлильные станки

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала.

На

сверлильно-фрезерных станках  Для выполнения подобных

операций используют сверла, зенкеры,

развертки, метчики и другие инструменты.

Для выполнения подобных

операций используют сверла, зенкеры,

развертки, метчики и другие инструменты.

Формообразующими

движениями при обработке отверстий

на сверлильных станках являются

главное вращательное движение инструмента

и поступательное движение подачи инструмента

по его оси. Основной параметр станка

— наибольший условный диаметр сверления

отверстия (по стали). Кроме того, станок

характеризуется вылетом и

Сверлильные станки – многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Применяя

специальные приспособления и инструменты,

можно растачивать отверстия, вырезать

отверстия большого диаметра в листовом

материале («трепанирование»), притирать

точные отверстия и т. д.

д.

Спектр применения сверлильных станков велик. Они используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов и в предприятиях малого бизнеса.

На сверлильных станках обработка отверстий производится свёрлами, зенкерами, развёртками, зенковками и другими инструментами, нарезание резьбы — метчиками.

В

зависимости от области применения

различают универсальные и

Сверлильные станки с ручным управлением

Вертикально-сверлильный  Станина имеет вертикальные

направляющие, по которым перемещается

стол и сверлильная головка, несущая

шпиндель и электродвигатель. Заготовку

или приспособление устанавливают

на столе станка, причем соосность

отверстия заготовки и шпинделя

достигается перемещением заготовки.

Станина имеет вертикальные

направляющие, по которым перемещается

стол и сверлильная головка, несущая

шпиндель и электродвигатель. Заготовку

или приспособление устанавливают

на столе станка, причем соосность

отверстия заготовки и шпинделя

достигается перемещением заготовки.

(Рис.1, вертикально – сверлильный станок)

Управление коробками скоростей и подач осуществляется рукоятками, ручная подача — штурвалом. Глубину обработки контролируют по лимбу. Противовес размещают в нише,а электрооборудование вынесено в отдельный шкаф. Фундаментная плита служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок.

Внутренние

полости фундаментной плиты в

отдельных конструкциях станков

служат резервуаром для СОЖ. Стол

можно перемещать по вертикальным направляющим

вручную с помощью ходового винта.

В некоторых моделях стол бывает

неподвижным (съемным) или поворотным

(откидным).

Охлаждающая жидкость подается электронасосом по шлангам. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Радиально-сверлильный станок. В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах). По конструкции радиально-сверлильные станки подразделяют на:

- станки общего назначения,

- переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия),

- самоходные,

смонтированные на тележках и закрепляемые

при обработке с помощью башмаков.

На

радиально-сверлильных станках

Рукав

перемещается по колонне от механизма

подъема и ходового винта. Шпиндельная

бабка смонтирована на рукаве и может

перемещаться по нему вручную. В шпиндельной

бабке размещены коробки

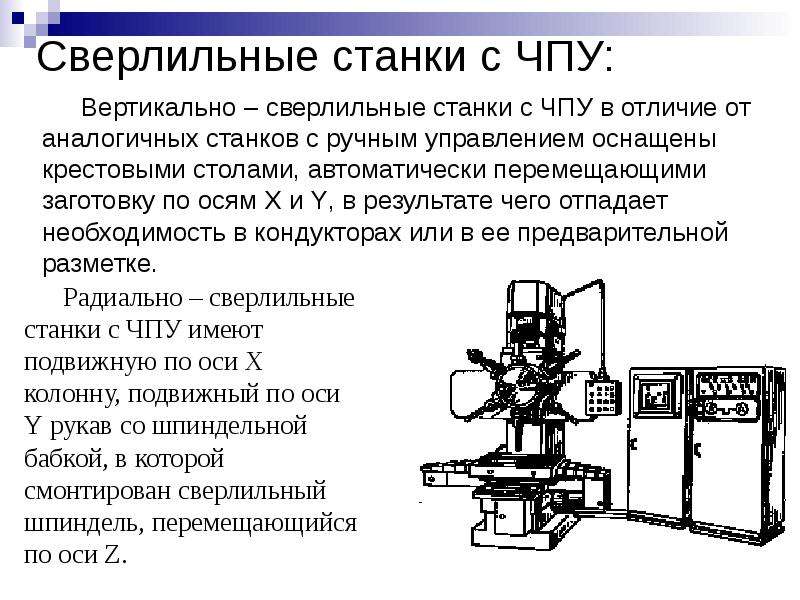

Сверлильные станки с ЧПУ

Вертикально-сверлильный

станок с ЧПУ. Станок предназначен для

сверления, зенкерования, развертывания,

нарезания резьбы и легкого прямолинейного

фрезерования деталей из стали, чугуна

и цветных металлов в условиях

мелкосерийного и серийного производства. Револьверная головка с автоматической

сменой инструмента и крестовый

стол позволяют производить

Револьверная головка с автоматической

сменой инструмента и крестовый

стол позволяют производить

Станок

оснащен замкнутой системой ЧПУ,

в качестве датчиков обратной связи

используются сельсины. Управление процессом

позиционирования и обработки в

прямоугольной системе

УЧПУ,

смонтированное в шкафу, содержит считывающее

устройство, кодовый преобразователь,

блок технологических команд, блоки

управления приводами салазок и

стола. Для удобства визуального

наблюдения за работой механизмов предусмотрен

блок ручного управления и сигнализации. УЧПУ оснащают различными дополнительными

блоками: устройствами коррекции радиуса,

длины и положения инструмента,

значений подачи, скорости резания; индикации

перемещений, датчиками обратной связи

при нарезании резьбы; блоками

контроля останова на рабочих и вспомогательных

ходах и т.п.

УЧПУ оснащают различными дополнительными

блоками: устройствами коррекции радиуса,

длины и положения инструмента,

значений подачи, скорости резания; индикации

перемещений, датчиками обратной связи

при нарезании резьбы; блоками

контроля останова на рабочих и вспомогательных

ходах и т.п.

Получив информацию через считывающее устройство, УЧПУ выдает команды на автоматический привод перемещения рабочих органов станка, например на шаговый двигатель привода салазок. Силовое электрооборудование размещено в шкафу, откуда команды передаются на станочное электрооборудование. Рабочий орган станка — револьверная головка с набором инструментов — обеспечивает обработку различными инструментами (до шести) в заданной программой последовательности.

Радиально-сверлильный

станок с ЧПУ. На станке выполняют

обработку отверстий в  Класс точности станка

Н. Число управляемых координат (всего/одновременно)

3/2. Точность установки координат 0,001

мм. Программируется: перемещение по

осям X, Y, Z; параметры режима резания и

номер инструмента; смена инструмента

осуществляется оператором.

Класс точности станка

Н. Число управляемых координат (всего/одновременно)

3/2. Точность установки координат 0,001

мм. Программируется: перемещение по

осям X, Y, Z; параметры режима резания и

номер инструмента; смена инструмента

осуществляется оператором.

Деталь располагают на столе-плите, закрепленной на фундаменте. На салазках, перемещающихся по станине (ось X), установлена колонна, по вертикальным направляющим которой выполняет установочное перемещение рукав. По направляющим рукава движется шпиндельная головка (подача по оси Y) с размещенными в ней коробкой скоростей и приводом подач. Направляющие шпиндельной головки и салазок комбинированные (скольжения – качения). Передняя поверхность направляющих шпиндельной бабки — лента из фторопласта, работающая в паре с передней чугунной термообработанной направляющей рукава. Шпиндель имеет осевую подачу по оси Z.

Металлорежущие станки

Классификация металлорежущих станков приведена в таблице ниже.

По виду обработки станки делятся на 10 групп, каждая группа в зависимости от технологического назначения, расположения количества главных рабочих органов станка и степени его автоматизации подразделяется на 10 типов, а каждый тип по основным параметрам, характерным для каждой группы станков – на 10 типоразмеров.

По виду обработки станки делятся на 10 групп, каждая группа в зависимости от технологического назначения, расположения количества главных рабочих органов станка и степени его автоматизации подразделяется на 10 типов, а каждый тип по основным параметрам, характерным для каждой группы станков – на 10 типоразмеров.По степени специализации станки разделяются на универсальные, предназначенные для выполнения, различных операций при обработке разнообразных деталей, специализированные — для обработки однотипных деталей различного размера и специальные — для обработки деталей одного типоразмера. По массе и габаритам станки делятся на обычные, крупные, тяжелые и уникальные; по точности — на станки нормальной (Н), повышенной (П), высокой (В), особо высокой (А) точности и особо точные или прецизионные (С).

Условное обозначение (модель) станка состоит из трех или четырех цифр, первая из которых означает группу, вторая — тип (разновидность), третья, или третья и четвертая — типоразмер станка. Буква после первой цифры в обозначении указывает на другое исполнение и модернизацию базовой модели станка, а буква в конце цифровой части означает модификацию базовой модели. степень точности или особенности станка. Например, мод. 6М13П означает: станок фрезерный (группа 6, см. табл. 1.1), вертикальное консольное исполнение (тип 1), типоразмер 3, модернизированный (М), повышенной точности (П).

Буква после первой цифры в обозначении указывает на другое исполнение и модернизацию базовой модели станка, а буква в конце цифровой части означает модификацию базовой модели. степень точности или особенности станка. Например, мод. 6М13П означает: станок фрезерный (группа 6, см. табл. 1.1), вертикальное консольное исполнение (тип 1), типоразмер 3, модернизированный (М), повышенной точности (П).

Станки, которые после их наладки выполняют все операции по обработке партии деталей без участия рабочего, называют автоматами. У полуавтоматов установка заготовки пуск и снятие готовой детали выполняются рабочим, а все рабочие и остальные вспомогательные операции – автоматически. Специальные станки, изготовляемые из стандартных нормализованных узлов (станин, силовых головок, шпиндельных коробок, поворотных столов и т. д.), называют агрегатными. Их отличает ускоренное проектирование и изготовление. Область применения – крупносерийное и массовое производство. Совокупность взаимосвязанных и автоматически управляемых станков, транспортных и контрольных механизмов, обеспечивающую обработку или сборку изделия по заданному технологическому процессу, называют автоматической линией. Область применения – массовое производство.

Совокупность взаимосвязанных и автоматически управляемых станков, транспортных и контрольных механизмов, обеспечивающую обработку или сборку изделия по заданному технологическому процессу, называют автоматической линией. Область применения – массовое производство.

Станки с числовым программным управлением (ЧПУ) управляются от закодированной с помощью условной системы числовых обозначений и записанной на электронный носитель программы, определяющей перемещения инструмента относительно заготовки, частоту вращения шпинделей и др. «Прочитанная» программа преобразуется в команды (сигналы), передаваемые на исполнительные органы станка — суппорты, столы, силовые головки и др. Возможность сравнительно быстрой переналадки станка с ЧПУ позволяет использовать его в серийном производстве.

| Автоматы и полуавтоматы | Револь верные | ||

| Специализир-е | Одношпиндельные | Многошпиндельные | |

| – | Вертикальносверлильные | Полуавтоматы | |

| одношпиндельные | многошпиндельные | ||

| – | Круглошлифовальные | Внутришлифовальные | Обдирочные шлифовальные |

| – | – | – | – |

| Резьбонарезные | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные |

| – | Вертикальные консольные | Непрерывного действия | – |

| – | продольные | поперечно-строгальные | |

| одностоечные | двухстоечные | ||

| – | Разрезные, работающие | ||

| резцом | образивным кругом | гладким диском | |

| – | опиловочные | пилокасательные | правильно и бесцентрово обдирочные |

| Сверлильно-отрезные | Карусельные | Токарные и лобовые | Многорезцовые копировальные | Специализированные | Разные токарные |

| Координатно-расточные | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные-сверлильные |

| Специализированные шлифовальные | – | Заточные | Плоско-шлифовальные | Притирочные и полировальные | Разные |

| – | – | – | – | – | – |

| Для нарезания червячных пар | Для обработки торцов зубьев | Резьбо-фрезерные | Зубоотделочные и проверочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбообрабатывающие |

| Копировальные и гравировальные | Вертикальные бесконсольные | Продольные | Консольные широко-универсальные | Горизонтальные консольные | Разные фрезерные |

| Долбежные | Протяжные и горизонтальные | – | Протяжные вертикальные | – | Разные строгальные |

| Правильно отрезные | Пилы | – | – | ||

| ленточные | дисковые | ножовочные | |||

| Балансировочные | Для проверки сверл и шлиф. кругов кругов | Делительные машины | – | – | – |

2.Металлорежущие станки, их классификация и назначение. – Системы технологий

2.Металлорежущие станки, их классификация и назначение.

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхностей деталей машин и приборов. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок,

роль обработки резанием и

значение металлорежущих станков в машиностроении непрерывно повышаются.

Современные металлорежущие станки – это разнообразные и совершенные рабочие машины, использующие механические, электрические и гидравлические методы осуществления движений и управления рабочим циклом, решающие самые сложные технологические задачи.

Станкостроение развивается как в количественном, так и качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков.

Успешное развитие станкостроения обеспечивает перевооружение всех отраслей нашей промышленности высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям мировых стандартов.

В основу классификации металлорежущих станков, принятой в пашей стране, положен технологический метод обработки заготовок. Классификацию по технологическому методу обработки проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки.

Станки делят на токарные, сверлильные, шлифовальные, полировальные и доводочные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и т. д.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков (табл. 1.).

Таблица 1. Классификация металлорежущих станков

|

Группа |

Шифр |

Шифр типа |

||||||||||||

|

Станков |

груп- |

|

||||||||||||

|

|

пы |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

|

Резервные |

0 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|||

|

Токарные |

1 |

Автоматы и полуавтоматы |

Рево- львер |

Свер- лиль- |

Кару сель |

Токар ные и |

Мно горез |

Специ ализи |

Раз ные |

|||||

|

|

|

Специализи рованные |

Одно шпин дель ные |

Мно го пиндельные |

ные |

но от рез ные |

ные |

лобо вые |

цовые |

рован ные |

токар ные |

|||

|

Сверлильные |

2 |

– |

Верти |

Полуавтоматы |

Коор |

Ради |

Гори |

Алмаз |

Гори |

Раз |

||||

|

и расточные |

|

|

каль но-свер- лиль- ные |

Одно шпин дель ные |

Мно го шпин дель ные |

динат но расточные |

ально свер лиль ные |

зон таль но расто чные |

но расто чные |

зон таль но свер лиль ные |

ные свер лиль ные |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Шлифовальные и доводочные |

3 |

– |

Круг ло шли фова льные |

Внут ри шли фова льные |

Обди роч- ные шли фова льные |

Спе циали зиров шли фова льные |

– |

Заточ ные |

Пло- ско шли фова льные |

При тироч ные и поли ровоч ные |

Раз ные, рабо таю щие абра зивом |

|||

|

Комбинированные

|

4 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|||

|

Зубо- и резьбо- Обрабатываю-щие |

5 |

Резь бо на рез ные |

Зубо стро галь ные |

Зубо рез ные для кони чес ких колес |

Зубо фре зер ные |

Для наре зания червячных пар |

Для обра ботки тор цов зубьев

|

Резь бо фре зер ные |

Зубо отде лоч ные и прове роч ные |

Зубо и резь бо шли фо валь ные |

Раз ные зубо и резьбо обрабатывающие |

|||

|

Фрезерные |

6 |

– |

Верти каль ные кон соль ные |

Непре рыв ного дейст вия |

– |

Копи рова ль ные и грави рова льные |

Верти каль ные бесконсоль ные |

Про доль ные |

Кон соль ные широ коуни вер саль ные |

Гори зон таль ные кон соль ные |

Раз ные фре зер ные |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

|

Строгальные, |

7 |

– |

Продольные |

Попе |

Дол |

Про |

– |

Про |

– |

Раз- |

||||

|

Долбежные и Протяжные |

|

|

Одно стоечные |

Двухстоечные |

речно строгальные |

беж ные |

тяж ные горизонтальные |

|

тяж ные верти каль ные |

– |

ные стро галь ные |

|||

|

Разрезные |

8 |

– |

Разрезные, работающие |

Пра виль |

Пилы |

|

|

|||||||

|

|

|

|

рез цом |

абра зив ным кру гом |

глад ким дис ком |

но-от рез ные |

Лен точ ные |

Дис ко вые |

Ножо воч ные |

– |

– |

|||

|

Разные |

9 |

– |

Опи ловочные |

Пилонасе кательные |

Правильно и бес цент рово обди роч ные |

Балансиро воч ные |

Для испытания сверл и шлифовальных кру гов |

Дли тель ные |

– |

– |

– |

|||

Она построена по десятичной системе; все металлорежущие станки разделены на десять групп, группа – на десять типов, а тип – на десять типоразмеров. В группу объединены станки по общности технологического метода обработки или близкие по назначению (например, сверлильные и расточные). Типы станков характеризуют такие признаки, как назначение, степень универсальности, число главных рабочих органов, конструктивные особенности. Внутри типа станки различают по техническим характеристикам.

В соответствии с этой классификацией каждому станку присваивают определенный шифр. Первая цифра шифра определяет группу станков, вторая тип, третья (иногда третья и четвертая) показывает условный размер станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели. Например, шифром 2Н135 обозначают вертикально – сверлильный станок

(группа 2, тип 1), модернизированный (Н), с наибольшим условным диаметром сверления 35 мм (35).

Различают станки универсальные, широкого применения, специализированные и специальные. На универсальных станках выполняют самые разнообразные работы, используя заготовки многих наименований. Примерами таких станков могут быть токарно-винторезные, горизонтально-фрезерные консольные и др. Универсальные станки применяются е единичном производстве. Станки широкого назначения предназначены для выполнения определенных работ на заготовках многих наименований (многорезцовые, токарно-отрезные станки). Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, станки для обработки коленчатых валов). Специальные станки выполняют определенный вид работ на одной определенной заготовке. Специальные станки применяются в массовом производстве.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением. По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные. При классификации по конструктивным признакам выделяются существенные конструктивные особенности (например, вертикальные и горизонтальные токарные полуавтоматы). В классификации по точности установлены пять классов станков: Н – нормальной, П - повышенной, В – высокой. А – особо высокой точности и С – особо точные станки.

43

Классификация металлорежущих станков

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Металлорежущим станком называется машина, предназначенная для придания заготовке определенной формы, размеров и класса чистоты поверхностей в соответствии с рабочим чертежом детали путем снятия стружки.

Экспериментальный научно-исследовательский институт (ЭНИМС) классифицировал все металлорежущие станки по виду выполняемых работ и применяемых режущих инструментов на группы: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) комбинированные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) строгальные, долбежные и протяжные; 8) разрезные; 9) разные (табл. 1).

В зависимости от степени универсальности станки разделяют на: а) универсальные или общего назначения, предназначенные для выполнения различных операций при обработке деталей, разнообразных по размерам и форме; б) специализированные, предназначенные для обработки деталей одного наименования или немногих наименований, сходных по конфигурации, но имеющих различные размеры; в) специальные — для обработки одной определенной детали.

По степени точности работы различают станки нормальной точности — класс Н; повышенной точности — класс П; высокой точности (прецизионные) — класс В; особо высокой точности — класс А; и особо точные, или так называемые мастер-станки — класс С.

В Советском Союзе принята единая система условного обозначения станков, основанная на присвоении каждой модели особого номера (табл. 1).

Шифр модели станка составляют из трех или четырех цифр (иногда с добавлением прописных букв), обозначающих: первая цифра — группу, к которой относится станок; вторая цифра — разновидность станка; третья и четвертая цифры — наибольший размер обрабатываемой на станке детали или условный размер станка. Буква после первой цифры указывает модернизацию станка. Буква после всех цифр обозначает модификацию базовой модели станка, т. е. видоизменение основной базовой модели. Например, станок мод. 1А135. Первая цифра 1 означает, что станок относится к токарной группе, буква А означает, что станок модернизирован, вторая цифра 1 указывает на его разновидность — одношпиндельный автомат. Последние две цифры 36 обозначают один из основных параметров станка, который в данном случае характеризируется наибольшим диаметром обрабатываемого прутка, равным 36 мм.

На базе токарно-винторезного станка мод. 1К62 выпускаются его модификации: 1К62А — станок снабжен копировальным устройством; 1К62Б — изготовлен с повышенной точностью; 1К62Т — обладает особо высокой точностью; 1К62ПУ — станок с программным управлением, а станок мод. 1К62М, работающий с автоматическим рабочим циклом, снабжен копировальным и загрузочным устройством; кроме того, переключение подач и скоростей станка можно осуществлять в процессе обработки.

Что такое станки и типы станков (классифицируются по 4 направлениям)

Под станком понимается станок, который производит станок, также известный как рабочий станок или инструментальный станок, который традиционно называют станком.

Обычно станки делятся на металлорежущие станки, кузнечные станки, деревообрабатывающие станки и так далее.

В современном механическом производстве существует множество способов обработки механических деталей: помимо резки, существуют литье, ковка, сварка, штамповка, экструзия и так далее.

Все детали с высокой точностью и мелкой шероховатостью поверхности обычно необходимо обрабатывать методом резки на станке.

Станки играют важную роль в строительстве модернизации национальной экономики.

Типы станковСтанки с ЧПУ имеют множество разновидностей и спецификаций, а также разные методы классификации.

Как правило, его можно классифицировать по функциям и структуре в соответствии со следующими четырьмя принципами.

Классификация по траектории управления движением станка(1) Станок с ЧПУ с точечным управлением

Точечный контроль требует только точного позиционирования движущихся частей станка с одного указывают на другое, и требования к траектории движения между точками не являются строгими.

Во время движения обработка не выполняется, и движение между осями координат не имеет значения.

Чтобы добиться быстрого и точного позиционирования, смещение между двумя точками обычно сначала перемещается быстро, а затем медленно приближается к точке позиционирования, чтобы обеспечить точность позиционирования, как показано на рисунке ниже, который является отслеживанием движения для управления положением точки. .

Станки с функцией точечного управления в основном включают сверлильный станок с ЧПУ, фрезерный станок с ЧПУ, перфоратор с ЧПУ и т. Д.

С развитием технологии числового программного управления и снижением стоимости системы числового контроля используется только система числового контроля. для точечного контроля встречается редко.

(2) Станок с ЧПУ с линейным управлением

Станок с ЧПУ с линейным управлением также называется станком с ЧПУ с параллельным управлением. Его особенность заключается в том, что помимо точного позиционирования между контрольными точками, он также контролирует скорость движения и маршрут (траекторию) между двумя связанными точками.

Однако его маршрут движения перемещается только параллельно оси координат станка, то есть одновременно управляется только одна ось координат (то есть нет необходимости в функции операции интерполяции в системе ЧПУ) .

В процессе перемещения инструмент может резать с указанной скоростью подачи. Как правило, он может обрабатывать только прямоугольные и ступенчатые детали.

Станки с функцией линейного управления в основном включают относительно простые токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки с ЧПУ и т. Д.

Система ЧПУ этого станка также называется системой ЧПУ с линейным управлением.

Точно так же редко встречаются станки с ЧПУ, которые просто используются для линейного управления.

(3) Станок с ЧПУ с контролем контура

Схема обработки станка с ЧПУ с контурным управлением

Станок с ЧПУ с контурным управлением также называется станком с ЧПУ с непрерывным управлением.

Его функция управления состоит в том, что он может управлять перемещением и скоростью двух или более координат движения одновременно.

Чтобы соответствовать траектории относительного движения инструмента по контуру заготовки и соответствовать требованиям контура обработки заготовки, управление перемещением и управление скоростью каждого координатного движения должны точно координироваться в соответствии с заданной пропорциональной зависимостью.

Следовательно, в этом режиме управления требуется, чтобы устройство ЧПУ имело функцию операции интерполяции.

Так называемая интерполяция предназначена для описания формы линии или дуги посредством математической обработки калькулятора интерполяции в системе ЧПУ в соответствии с основными данными, вводимыми программой (такими как конечные координаты линии, конец координаты дуги и координаты центра или радиус).

То есть во время расчета импульсы распределяются на каждый контроллер координатной оси в соответствии с результатами расчета, чтобы управлять перемещением рычажного механизма каждой координатной оси для соответствия требуемому контуру.

В процессе движения инструмент может непрерывно резать поверхность детали и обрабатывать все виды прямых, дуг и кривых.

К таким станкам в основном относятся токарные станки с ЧПУ, фрезерные станки с ЧПУ, станки для резки проволоки с ЧПУ, обрабатывающие центры и т.д. Оси координат рычага, которые он контролирует:

① Двухосный рычажный механизм

Он в основном используется для обработки вращающейся поверхности на токарном станке с ЧПУ или фрезерного станка с ЧПУ для обработки изогнутой цилиндрической поверхности.

② Двухосевой полунавес

В основном используется для управления станками с более чем тремя осями. Две оси могут быть связаны, а другая ось может периодически питаться.

③ Трехосный рычажный механизм

Обычно делится на две категории. Один – это соединение трех линейных осей координат X / Y / Z, которое в основном используется на фрезерных станках с ЧПУ, обрабатывающих центрах и т. Д.

Другой – для управления осью координат вращения, вращающейся вокруг одной из линейных осей координат в дополнение к две линейные координаты по X / Y / Z одновременно.

Например, в токарном центре, помимо связи продольной (ось Z) и поперечной (ось x) линейных осей координат, ему также необходимо управлять соединением главного вала (ось c) вращаясь вокруг оси Z одновременно.

④ Четырехосное соединение

В то же время управляйте связью между тремя линейными осями координат X / Y / Z и вращающейся осью координат.

⑤ Пятиосевая связь

Помимо одновременного управления связью трех координатных осей X / Y / Z, она также управляет двумя координатными осями в осях координат A, B и C, вращающимися вокруг этих линейных осей координат, чтобы сформировать связь одновременного управления пятью осями.

В это время инструмент можно установить в любом направлении в пространстве.

Например, управляйте инструментом для одновременного поворота вокруг оси x и оси y, чтобы инструмент всегда сохранял нормальное направление с обработанной поверхностью контура в точке резания, чтобы обеспечить гладкость обработанной поверхности, повысить ее точность обработки и эффективность обработки, а также уменьшить шероховатость обработанной поверхности.

2. Классифицируется по режиму сервоуправления(1) Станок с ЧПУ с разомкнутым контуром управления

Сервопривод подачи этого типа станков является разомкнутым, то есть нет обнаружения устройство обратной связи.

Обычно его приводным двигателем является шаговый двигатель.

Основная особенность шагового двигателя заключается в том, что каждый раз, когда схема управления изменяет сигнал командного импульса, двигатель поворачивается на угол шага, а сам двигатель обладает способностью самоблокировки.

Сигнал команды подачи, выдаваемый системой ЧПУ, управляет схемой возбуждения через распределитель импульсов.

Управляет смещением координат по количеству импульсов преобразования, скоростью смещения по частоте импульсов преобразования и направлением смещения по порядку распределения импульсов преобразования.

Таким образом, самая большая особенность этого режима управления – удобное управление, простая конструкция и невысокая цена.

Поток командных сигналов, посылаемых системой ЧПУ, является односторонним, поэтому нет проблем со стабильностью системы управления.

Однако, поскольку ошибка механической передачи не исправляется обратной связью, точность перемещения невысока.

Ранние станки с ЧПУ использовали этот режим управления, но частота отказов была относительно высокой.

В настоящее время, благодаря усовершенствованию схемы управления, он все еще широко используется.

Этот режим управления часто используется при преобразовании ЧПУ общеэкономической системы ЧПУ и старого оборудования, особенно в Китае.

Кроме того, этот режим управления может быть сконфигурирован с использованием однокристального микрокомпьютера или одноплатного компьютера в качестве устройства числового программного управления, чтобы снизить стоимость всей системы.

(2) Станок с замкнутым контуром управления

Сервопривод подачи этого типа станков с ЧПУ работает в соответствии с режимом управления с обратной связью с обратной связью.

Приводным двигателем может быть серводвигатель постоянного или переменного тока, и необходимо настроить обратную связь по положению и скорости.

Во время обработки фактическое смещение движущихся частей обнаруживается в любой момент и вовремя передается на компаратор в системе ЧПУ.

Он сравнивается с командным сигналом, полученным в результате операции интерполяции, и его разность используется в качестве управляющего сигнала сервопривода, который приводит в действие смещающую часть для устранения ошибки смещения.

В зависимости от положения установки элемента обнаружения обратной связи по положению и используемого устройства обратной связи, он делится на режимы управления с полным и полузамкнутым контуром.

① Полное управление с обратной связью

Как показано на рисунке, устройство обратной связи по положению использует элемент обнаружения линейного смещения (в настоящее время обычно используется решетчатая линейка) и устанавливается на опоре станка, то есть он непосредственно определяет линейное смещение координат станка.

Благодаря обратной связи ошибка передачи во всей механической цепи передачи от двигателя к опоре станка может быть устранена, чтобы получить высокую точность статического позиционирования станка.

Однако во всем контуре управления фрикционные характеристики, жесткость и зазор многих звеньев механической трансмиссии нелинейны, а время динамического отклика всей цепи механической трансмиссии очень велико по сравнению с временем отклика электрической

Это дает большие преимущества. трудности с корректировкой устойчивости всей замкнутой системы, а также очень сложными являются конструкция и настройка системы.

Этот режим управления с полным замкнутым контуром в основном используется для координатных станков с ЧПУ и прецизионных шлифовальных станков с ЧПУ с высокими требованиями к точности.

② Управление с полузамкнутым контуром

Как показано на рисунке, его обратная связь по положению использует элемент определения угла (в настоящее время в основном используется энкодер) и устанавливается непосредственно на конце серводвигателя или ходового винта.

Поскольку большинство звеньев механической передачи не включены в замкнутый контур системы, он призван получить более стабильные характеристики управления.

Ошибки механической передачи, такие как ходовой винт, нельзя исправить в любое время с помощью обратной связи, но можно использовать метод компенсации настройки программного обеспечения для надлежащего повышения его точности.

В настоящее время большинство станков с ЧПУ используют полузамкнутый режим управления.

③ Станок с ЧПУ с гибридным управлением

Характеристики вышеуказанных режимов управления выборочно сконцентрированы для формирования гибридной схемы управления.

Как упоминалось ранее, режим управления без обратной связи имеет хорошую стабильность, низкую стоимость и низкую точность, в то время как полная стабильность с обратной связью оставляет желать лучшего.

Следовательно, чтобы компенсировать друг друга и соответствовать требованиям управления некоторыми станками, следует принять гибридный режим управления.

Компенсация разомкнутого контура и компенсация полузамкнутого контура широко используются.

3. Классифицируется в соответствии с функциональным уровнем системы ЧПУСогласно функциональному уровню системы ЧПУ, система ЧПУ обычно делится на низкий, средний и высокий.

Границы низких, средних и высоких оценок условны, и стандарты деления будут разными в разные периоды.

В зависимости от текущего уровня развития различные типы систем ЧПУ можно разделить на низшие, средние и высококлассные по некоторым функциям и показателям.

Среди них, средний и высокий класс обычно называют полнофункциональным ЧПУ или стандартным ЧПУ.

4. Классификация в зависимости от типа технологии обработки и использования станка(1) Резка металла

Это относится к станкам с ЧПУ с различными процессами резания, такими как токарная обработка, фрезерование, столкновение , развёртывание, сверление, шлифование и строгание.

Его можно разделить на следующие две категории.

① Обычный станок с ЧПУ

Такой как токарный станок с ЧПУ, фрезерный станок с ЧПУ, шлифовальный станок с ЧПУ и т. Д.

② Обрабатывающий центр

Его основная особенность – инструментальный магазин с механизмом автоматической смены инструмента, и заготовка проходит через него один раз.

После зажима, путем автоматической смены всех видов режущих инструментов, различные процессы, такие как фрезерование (токарная обработка) ключа, шарнир, сверление и нарезание резьбы, непрерывно обрабатываются на каждой обрабатываемой поверхности заготовки на одном и том же станке, например (строительство / фрезерование) обрабатывающий центр, токарный центр, сверлильный центр и т. д.

(2) Формовка металла

Это относится к станкам с ЧПУ, которые используют экструзию, штамповку, прессование, волочение и другие процессы формования. Обычно используются пресс с ЧПУ, листогибочный станок с ЧПУ, трубогибочный станок с ЧПУ, прядильный станок с ЧПУ и т.д. , Станки для лазерной обработки с ЧПУ и т. Д.

(4) Геодезическая съемка и рисование

В основном это КИМ, инструмент для наладки инструмента с ЧПУ, плоттер с ЧПУ и т. Д.

Совместное использование – это забота!

Разница между точностью и прецизионностью обработки

Достижения в технологии производства открывают новые возможности для типов деталей, которые можно проектировать и обрабатывать. Повышение точности и точности станков позволило создавать детали с гораздо более жесткими допусками, которые можно выдерживать в течение десятков, сотен или даже тысяч циклов обработки деталей. Но что мы имеем в виду, когда говорим о точности? Что на самом деле означает точность в производственном мире? Знание разницы между точностью и точностью обработки может помочь вам разрабатывать более качественные и доступные детали и гарантировать, что ваши желания оправдают ожидания, когда придет время их воплощать.

ТочностьЧто означает точность с точки зрения обработки? Проще говоря, точный станок выполнит операцию (резку, сверление, расточку и т. Д.) Так, как задумал оператор / программист. Если ЧПУ приказывает станку просверлить отверстие на расстоянии 5 дюймов от внешнего края, станок без проблем выполнит этот шаг ровно на расстоянии 5 дюймов.

ТочностьЕсли точность – это то, насколько близко ЧПУ может выполнить операцию к заданному параметру, точность связана с повторяемостью указанной операции.Рассмотрим производственную производственную среду, где детали обрабатываются тысячами. Высокоточный станок сохранит ту же точность на пятисотой детали, что и на первой. Если размеры деталей в партии сильно различаются, это будет указывать на серьезную неточность и станет настоящей проблемой для оператора станка. Тем не менее, даже если станок неточен и его завершенные размеры отличаются от того, что было запрограммировано (например, отверстие должно быть просверлено на 3 дюйма от края, а оно просверлено на 3.02 ”,) он все еще может быть точным, если он способен последовательно повторять эту процедуру для большой серии деталей.

Большинство современных инструментов с ЧПУ могут без проблем воспроизводить запрограммированные размеры, но важно учитывать уровень точности / прецизионности, необходимый при проектировании и производстве детали. Некоторые компоненты должны будут выдерживать чрезвычайно жесткие допуски при больших количествах, но это может потребовать дополнительного времени, настройки, проверки и т. Д. При обработке, поэтому во многих случаях более высокая точность не окупает дополнительных затрат на производство.

станки | Определение, классификация, основные элементы, список

Что такое станки?Станки – это инструмент, который, удерживая режущий инструмент, может удалить металл с заготовки.

Материал удаляется с заготовки для придания желаемой формы. Некоторые примеры инструментов M / C: фреза, сверло, формирователь и т. Д.

Классификации по возможности производства станковПо производственным возможностям инструменты M / C можно разделить на следующие четыре типа

Станки общего назначения

Их можно использовать практически для любого типа приложений, но скорость производства очень низкая.

Станки производственные

Немного более производительный, чем инструменты M / C общего назначения, и используются в производственных целях.

Станки специального назначения

Они специально созданы для массового производства и предназначены для конкретного применения.

Станки специализированные

Они используются для высокоавтоматизированных производственных процессов, где производительность очень высока.Они наименее гибкие.

Приведенный выше график поможет вам понять различные типы инструментов M / C и их относительные возможности.

Классификация основана на точках резания в инструменте M / CИнструмент для одноточечной резки

У них только одна режущая кромка, например, инструмент, используемый при токарной обработке на токарном станке. Я думаю, это сложно понять, вы можете понять это в сравнении с многоточечными режущими инструментами.

Многоточечный режущий инструмент

У них более одной режущей кромки, например фреза, дрель, ножовка и т. Д.

Многоточечный режущий инструмент

Основные элементы станков ИнструментыM / C имеют четыре основных элемента:

- Рабочее устройство удержания

- Устройство для удержания инструмента

- Механизм рабочего движения

- Механизм перемещения инструмента

- Опорная конструкция

- Формовщик

- Планировщик

- Протяжка

- Сверло

- Формирователь шестерни

- Зубофрезерный станок

- Токарный станок

- Отточить

- Станок фрезерный

- Машины винтовые

- Пилы

- Станки шлифовальные

Какова роль и классификация модульных станков – Знание

Модульный станок – это высокоэффективный специальный станок, который основан на большом количестве деталей общего назначения и состоит из небольшого количества специальных деталей в соответствии с потребности обработки заготовок.Он может выполнять многоинструментальную, многогранную, многоосевую и многопозиционную обработку одной (или нескольких) деталей. Сверление, развертывание, диагностика, нарезание резьбы, токарная обработка, интегрированная резка, шлифовка и прокатка могут выполняться на модульном станке с высокой производительностью и точностью обработки. Как показано на Рисунке I, это типичный двусторонний составной однопозиционный модульный станок. Как видно из рисунка, каждая составляющая часть является частью с независимой функцией, и большинство из них являются стандартизированными и сериализованными общими частями.Портальный строгальный станок – это строгальный станок с портальной рамой и горизонтальной длинной станиной. Портальный строгальный станок в основном используется для строгания больших заготовок, а также может зажимать несколько деталей на рабочем столе для одновременной обработки. Это материнская машина отрасли. Рабочий стол портального строгального станка переносит заготовку через портальную раму для линейного возвратно-поступательного движения, а скорость холостого хода превышает скорость рабочего хода. На балке обычно устанавливаются две вертикальные опоры для инструмента.Ползун упора для инструмента может поворачиваться под углом в вертикальной плоскости и совершать горизонтальное движение подачи вдоль балки. Рубанок может выполнять вертикальную или наклонную подачу на опоре инструмента. ; Балку можно регулировать вверх и вниз на двух стойках. Как правило, на двух стойках устанавливается боковой держатель инструмента, который может перемещаться вверх и вниз по двум стойкам, чтобы расширить диапазон обработки. Инструмент можно перемещать, когда рабочий стол возвращается, чтобы не поцарапать поверхность заготовки.Рабочий стол станка может приводиться в движение группой генератор-двигатель или тиристорным методом регулирования скорости постоянного тока. Диапазон регулирования скорости велик, и относительно большая движущая сила может быть получена на низких скоростях. Некоторые портальные строгальные станки также оснащены фрезерными головками и шлифовальными головками. Их модифицируют в портальные строгальные фрезерные станки и строгально-шлифовальные станки. Рабочий стол можно использовать для быстрого основного движения или медленной подачи. Он в основном используется для тяжелых заготовок. Строгание, фрезерование и плоское шлифование в одной установке

В чем разница между модульными станками и станками

Модульный станок Модульный станок – это полуавтоматический или автоматический специализированный станок, основанный на общих компонентах в сочетании со специальными компонентами и приспособления, разработанные с учетом конкретной формы заготовки и технологии обработки.

По сравнению с обычными специальными станками, модульные станки имеют следующие характеристики.

(1) Поскольку на детали общего назначения приходится от 70% до 90%, сокращается не только цикл проектирования и производства, но и при обновлении продукта модульный станок может быть изменен, а универсальный станок части также можно использовать повторно.

(2) Компоненты общего назначения могут быть специализированным производством, что снижает стоимость и помогает улучшить качество и производительность компонентов общего назначения.

(3) Конструкция основных частей проверена производственной практикой, работа надежна, а обслуживание и поставка запасных частей могут быть упрощены.

(4) В связи с широкой адаптируемостью компонентов общего назначения, параметры спецификации не сформулированы для определенного станка. При использовании того же технологического плана и аналогичной общей компоновки модульный станок может быть немного сложнее, чем специальный станок индивидуальной разработки, а внешний вид немного больше.

По сравнению со станками общего назначения модульные станки обладают следующими характеристиками.

(1) Он разработан в соответствии с конкретными деталями, поэтому можно принять наиболее разумный технологический план и обеспечить стабильное качество обработки.

(2) Подходит для многоосной обработки множества отверстий одновременно, что не только повышает производительность труда, но и повышает точность позиционирования системы отверстий, что способствует сборке.

(3) Удобно обрабатывать детали с нескольких сторон, обеспечивать высокую степень концентрации процесса и сокращать вспомогательное время.

(4) Модульные станки в основном работают в полуавтоматическом или полностью автоматическом режиме, что облегчает реализацию управления несколькими станками и легко встраивается в автоматическую линию.

Модульные станки широко используются в крупных отраслях животноводства, таких как автомобили, тракторы и другие отрасли обрабатывающей промышленности. В настоящее время модульные станки развиваются в направлении повышения эффективности, точности и гибкости с высокой степенью автоматизации.

Основные теории и основные методы проектирования металлорежущих станков также применимы к проектированию модульных станков. В связи с особенностями модульных станков, обсуждая конструкцию модульных станков, мы должны сосредоточиться на их общей конструкции.

Наконец, следует отметить, что модульный станок представляет собой высокоэффективный специальный станок с особыми условиями использования и ни при каких обстоятельствах не может получить хорошие экономические выгоды.Перед определением конструкции модульных станков необходимо провести конкретный технико-экономический анализ.

»Технология станков

Прецизионные измерения – очень важная часть любой обработки. А поскольку инструменты и матрицы должны соответствовать строгим спецификациям – обычно точность до одной десятитысячной дюйма – работа отдельных специалистов в области станков требует большого терпения и внимания к деталям. Также важно, чтобы эти профессионалы были склонны к механике, могли работать независимо и были способны выполнять работу, требующую концентрации и физических усилий.

Специалисты по станкам производят прецизионные детали, используя такие станки, как токарные станки, сверлильные станки и фрезерные станки. Они могут настраивать и эксплуатировать широкий спектр станков и хорошо разбираются в рабочих свойствах металлов, таких как сталь, чугун, алюминий и латунь. Используя свои навыки работы со станками и свои знания в области металлов, специалисты по станкам планируют и выполняют операции, необходимые для изготовления обрабатываемых изделий, соответствующих точным спецификациям.

Современные технологии изменили характер работы МТТ, поскольку при разработке продуктов и деталей все чаще используются системы автоматизированного проектирования (САПР). Спецификации из программы CAD используются для электронной разработки чертежей для работы. Программа автоматизированного производства, которая вычисляет траектории режущего инструмента и последовательность операций, затем обрабатывает эти чертежи. После разработки этих инструкций станки с числовым программным управлением (ЧПУ) – станки, содержащие компьютерные контроллеры, которые управляют операциями станка и «читают» программы, – выполняют операции и запускают механизмы станка по этапам.

Внедрение станков CAD и CNC позволило станкам MTT быть более производительными и производить детали с уровнем точности, который невозможен при использовании традиционных методов обработки. Поскольку точные движения записываются в программе, они позволяют постоянно повторять этот высокий уровень точности. Операция ЧПУ также позволяет выполнять несколько функций за одну настройку, уменьшая необходимость в дополнительных трудоемких настройках.

Для тех, кто начинает работать в этой сфере, очень важны базовые знания компьютеров и электроники.Учебная программа OCtech «Технология станков» предусматривает обучение в этих областях, а также в операциях с числовым программным управлением. В эту обширную двухлетнюю программу также включены курсы математики, коммуникации (письменной и устной), чтения чертежей и зарисовок, а также экономики.

Ассоциированная степень в области прикладных наук

81 семестр часов

Осень I

Код курса

Название курса

Часы занятий

Лабораторные часы

Кредитные часы

Весна I

Код курса

Название курса

Классные часы

Лабораторные часы

Кредитные часы

Кредитные часы

Summer

Код курса

Название курса

Часы занятий

Лабораторные часы

Кредитные часы

Осень II

Код курса

Название курса

Классные часы

Лабораторные часы4

9049 Кредитные часы Spring II

Код курса

Название курса

Часы занятий

Лабораторные часы

Кредитные часы

Какова наивысшая точность обработки станков?

Важность точности станка

Точность станка во многом определяет степень обработки обрабатываемого продукта.Если мы используем традиционный станок и станок с ЧПУ для работы на одном уровне технологий, точность станка с ЧПУ будет выше. В конце концов, есть компьютеры, которые контролируют больше, чем люди. Контроль более точный и точный. А если станок стареет, детали станка могут иметь проблемы, а электрическая система выходит из строя, точность станка снижается.

В настоящее время большинство производителей используют станки с ЧПУ, и существует множество факторов, влияющих на точность обработки станков с ЧПУ.Статистика показывает, что более 65,7% станков с ЧПУ не полностью соответствуют нормам точности при установке, а более 90% станков с ЧПУ находятся в состоянии неточности во время работы, и есть погрешности в динамической точности. Это определяет важность контроля рабочего состояния станка и играет важную роль в обеспечении точности станка.

Некоторые люди даже думают, что точность станков связана с национальным военным уровнем, представляющим уровень производства страны, и может почти подняться до стратегического уровня.

Токарный станок с ЧПУ Токарный станок и фрезерный станок, как наиболее распространенные станки, какой диапазон точности может быть достигнут?

Токарная обработка

Заготовка вращается, и токарный инструмент выполняет обработку резанием линейного или криволинейного движения в плоскости. Токарная обработка обычно выполняется на токарном станке для обработки внутренних и внешних цилиндрических поверхностей, торцевых поверхностей, конических поверхностей, формующих поверхностей и резьбы заготовки.

Точность токарной обработки обычно составляет IT8-IT7, а шероховатость поверхности – 1.6 ~ 0,8 мкм.

- При черновом точении используется большая глубина резания и большая подача для повышения эффективности точения без снижения скорости резания, но точность обработки может достигать только IT11, а шероховатость поверхности составляет Rα20 ~ 10 мкм.

- Для получистовой и чистовой токарной обработки попробуйте использовать высокую скорость и небольшую подачу и глубину резания, точность обработки может достигать IT10 ~ IT7, а шероховатость поверхности составляет Rα10 ~ 0,16 мкм.

- Высокоскоростное прецизионное точение деталей из цветных металлов алмазным токарным инструментом тонкой очистки на высокоточном токарном станке позволяет добиться точности обработки до IT7 ~ IT5, а шероховатость поверхности – Rα0.04 ~ 0,01 мкм. Такой вид точения называется «зеркальным точением».

Фрезерование