Общие сведения и классификация автоматов для дуговой сварки

Оборудование и технологии малого бизнеса

11 мая, 2016 Oleg Maloletnikov

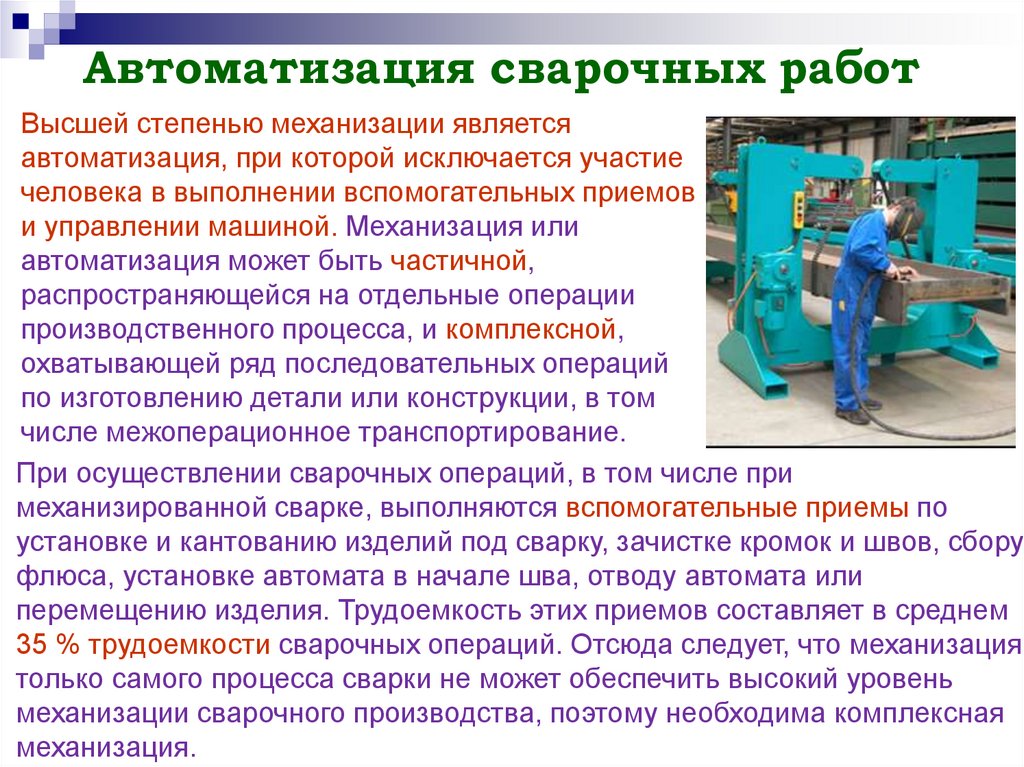

При автоматических и механизированных способах сварки помимо источников питания дуги необходимо иметь специальное оборудование, позволяющее исключить ручное ведение сварочного процесса. При этом требуется механизировать выполнение двух основных технологических движений: подачу электрода в зону

спарки и перемещение дуги вдоль свариваемых кромок. Если при сварочном процессе оба эти движения осуществляются механизированным путем, то такой пронесе рассматривается как автоматическая сварка. Если одно из движений — подача электрода в зону сварки — осуществляется механизированным способом, а другое движение — перемещение душ вдоль свариваемых кромок — осуществляется вручную, то такой процесс рассматривается как механизированная (полуавтоматическая) сварка. Если оба движения выполняются вручную сварщиком, то такой процесс является ручной дутовой сваркой. Сварочные аппараты, обеспечивающие автоматическое выполнение основных технологических перемещений электрода и дуги с поддержанием постоянства заданных параметров сварочного режима (напряжения дуги, сварочного тока, скорости сварки), называют автоматами.

Сварочные аппараты, обеспечивающие автоматическое выполнение основных технологических перемещений электрода и дуги с поддержанием постоянства заданных параметров сварочного режима (напряжения дуги, сварочного тока, скорости сварки), называют автоматами.

Основной частью автоматов является сварочная головка, представляющая собой электромеханическое устройство, осуществляющее автоматическую подачу в зону дуги плавящегося электрода или присадочного металла. Сварочную головку, закрепленную неподвижно относительно изделия, называют подвесной автоматической головкой. В подвесных головках отсутствует механизм перемещения самой головки. В этом случае относительно дуги перемещают объект сварки с помощью вспомогательного устройства или сварочного приспособления. Если же в конструкции сварочного аппарата имеется механизм для перемещения головки, то ее называют самоходной. Перемещение самоходной головки обычно производится по специальной направляющей. Такой аппарат называют автоматом подвесного типа. Если в конструкции автомата тележка с укрепленной на ней головкой может перемещаться непосредственно по свариваемому изделию, то такой автомат называют сварочным трактором (рис. 11.1).

Если в конструкции автомата тележка с укрепленной на ней головкой может перемещаться непосредственно по свариваемому изделию, то такой автомат называют сварочным трактором (рис. 11.1).

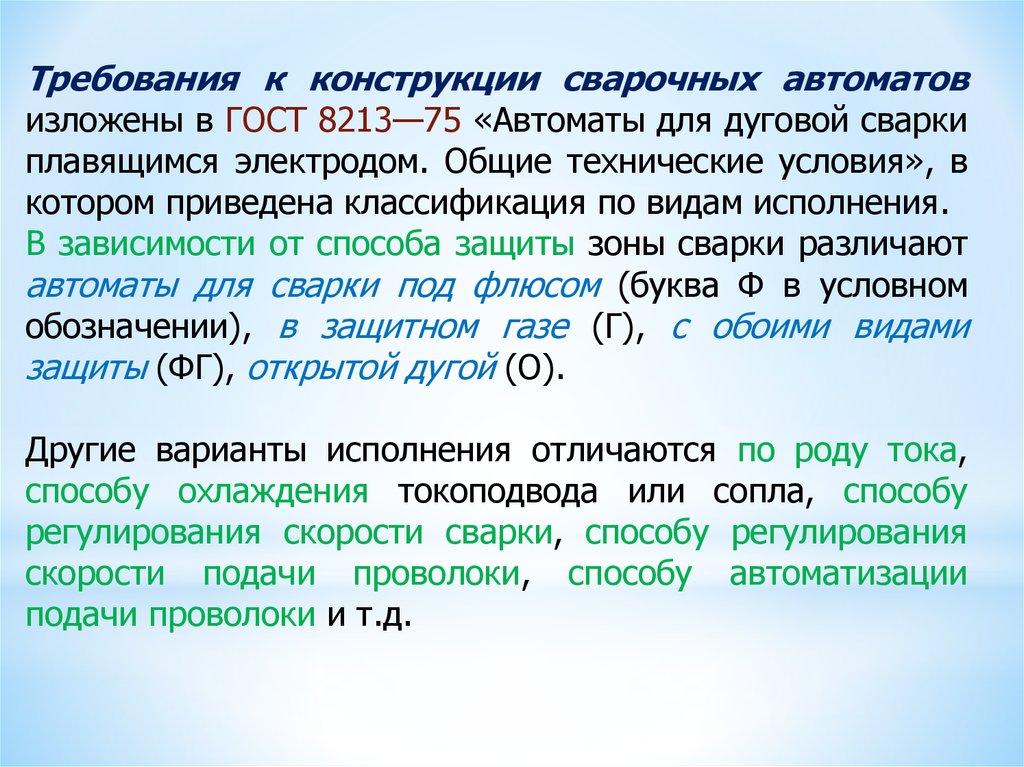

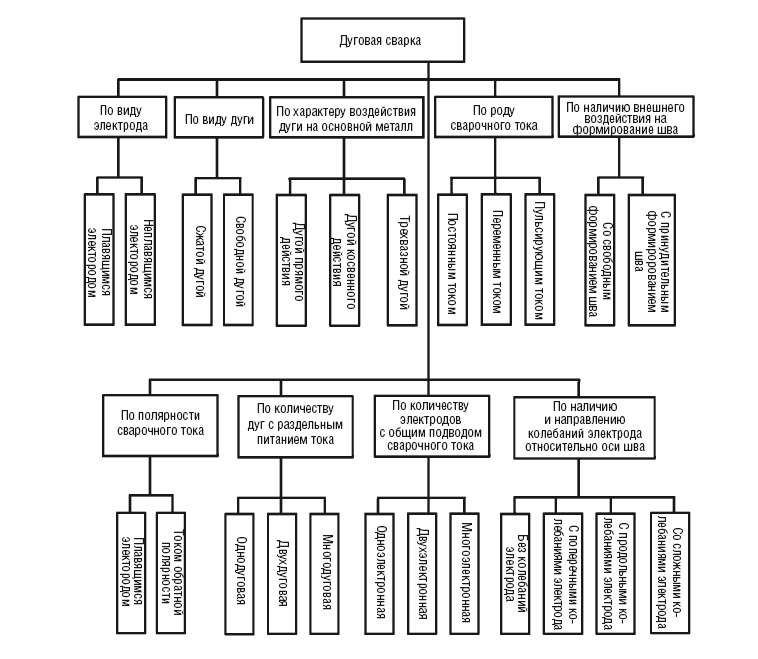

В основе классификации автоматов используются различные признаки: тип электрода, способ перемещения, характер защиты и др.

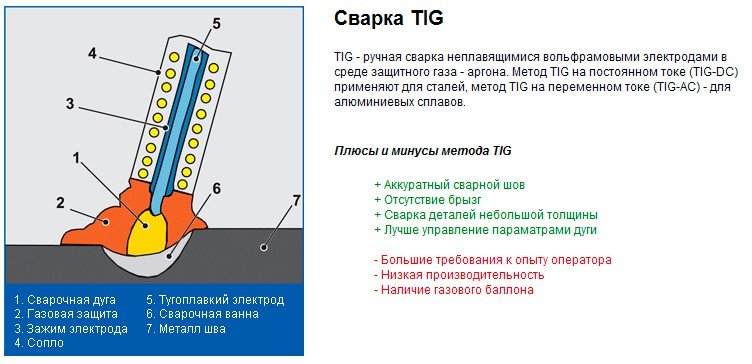

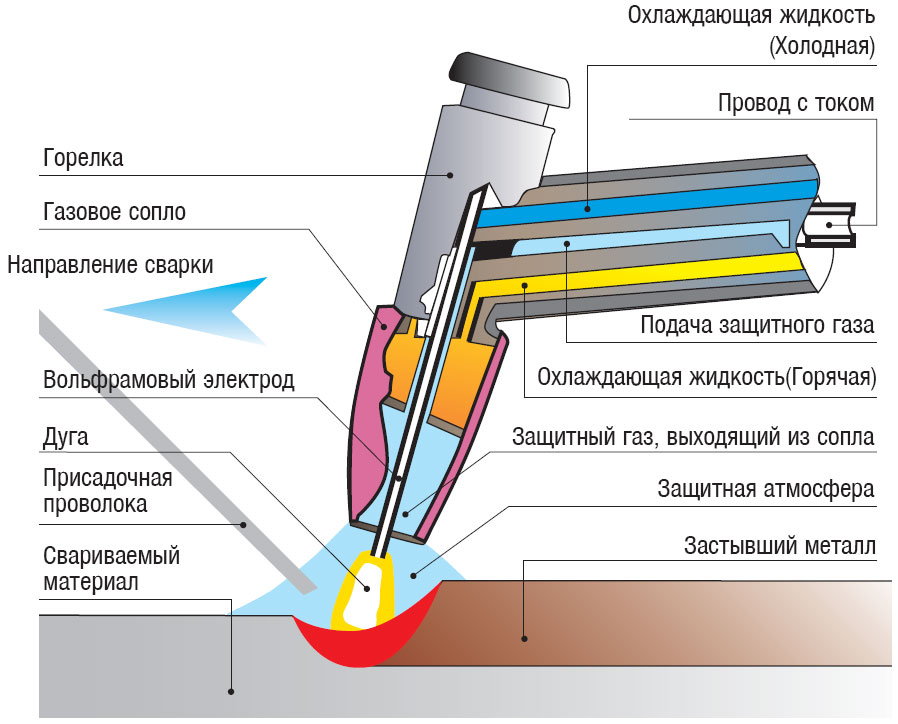

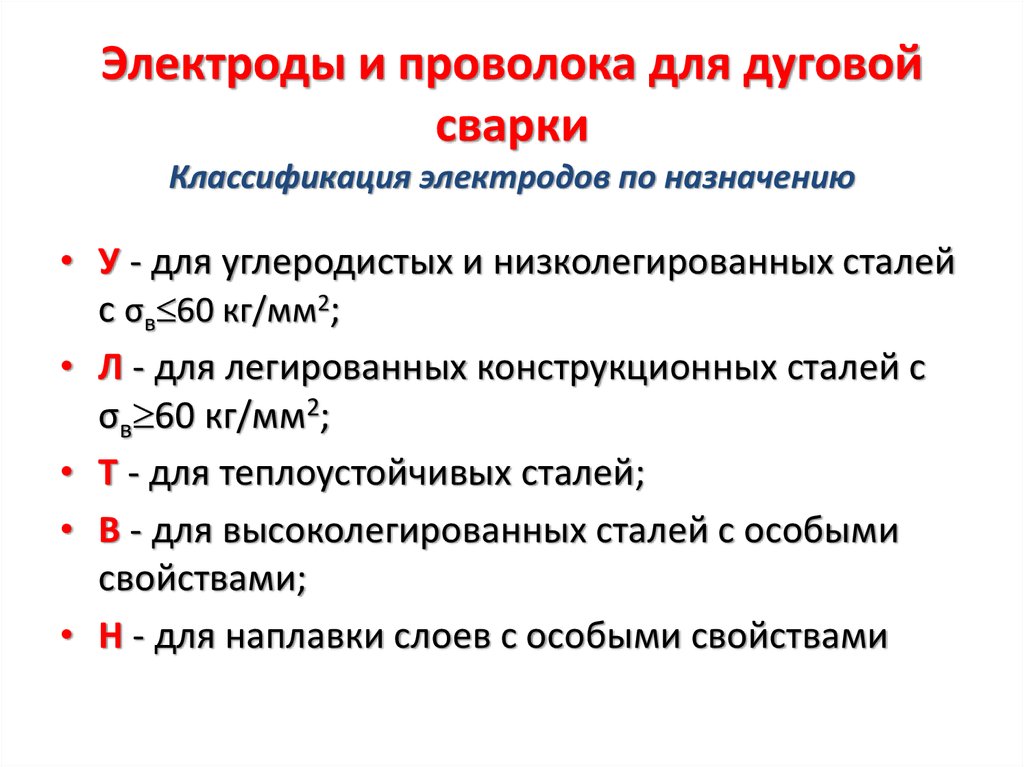

По типу применяемого электрода автоматы подразделяют на автоматы с плавящимся электродом и автоматы с неплавящимся (вольфрамовым) электродом.

По способу перемещения тележки различают автоматы тракторного типа и кареточные.

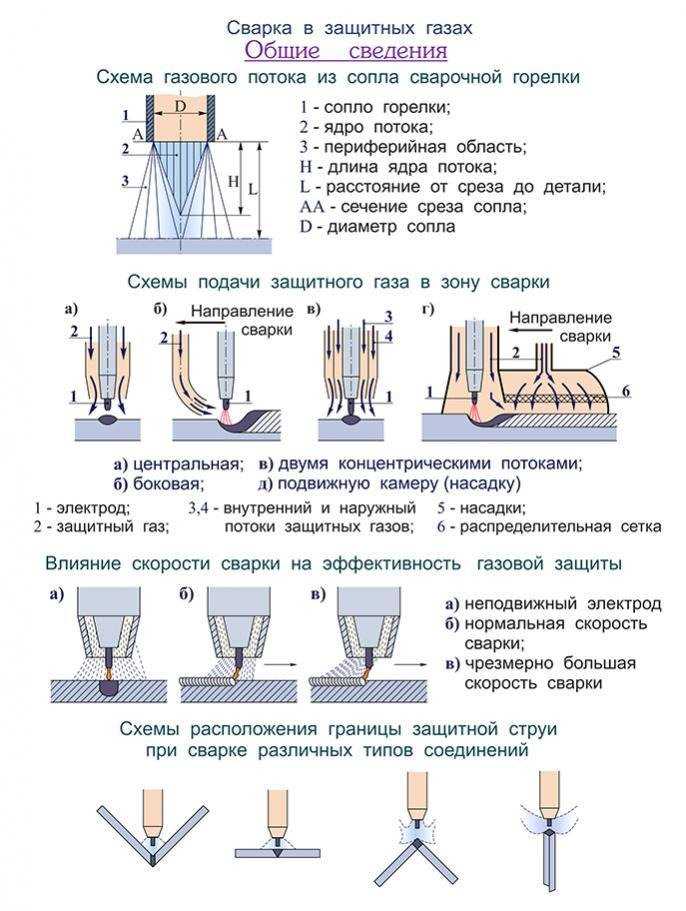

По способу зашиты сварочной ванны различают автоматы для сварки под флюсом, в среде защитных газов и универсальные.

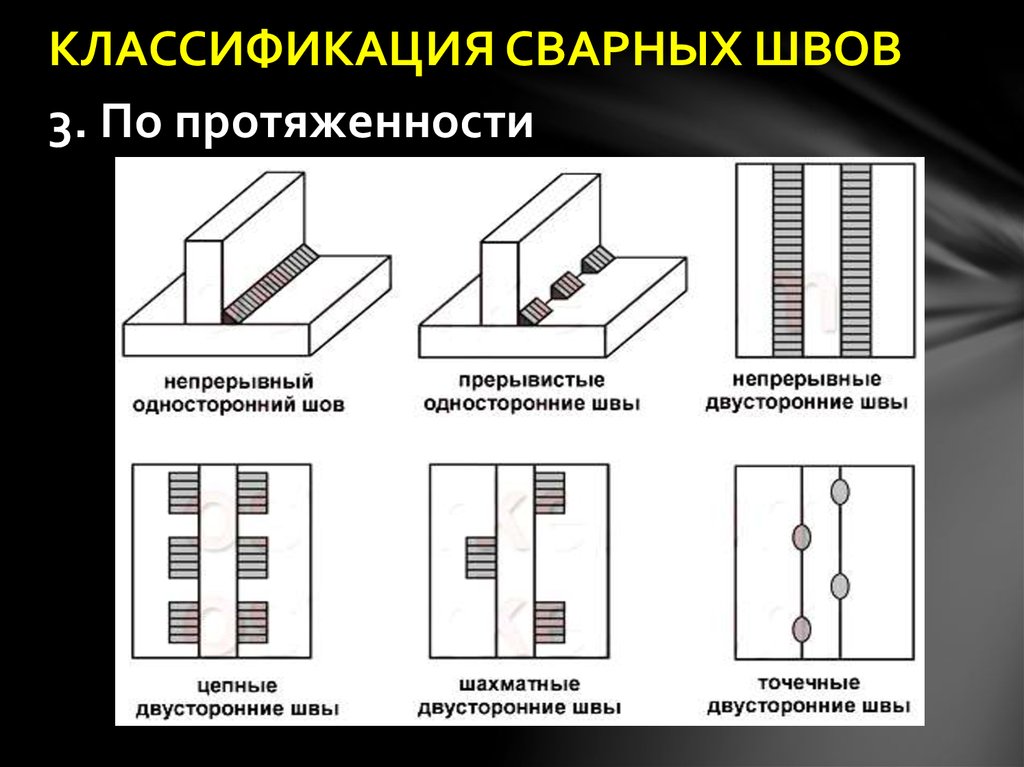

По пространственному выполнению сварных соединений различают автоматы для сварки швов в нижнем, вертикальном и

горизонтальном положениях; кольцевых поворотных и неповоротных стыков и кольцевых в горизонтальной плоскости.

По способу поддержания постоянства параметров дуги выпускают автоматы с принудительным регулированием дуги и саморе гулированием.

По числу горящих дуг различают автоматы для сварки одной дутой, двумя дугами и трехфазной дутой.

Широкое применение получили автоматы для сварки вольфрамовым электродом АДСВ-5, АСГВ-4, АРК-3, дія сварки плавящимся электродом —ТС-35, АДС-1000, АДПГ-500 и др.

Опубликовано в ВИДЫ И СПОСОБЫ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ АВТОМАТОВ ДЛЯ ДУГОВОЙ СВАРКИ — Инструмент, проверенный временем

При автоматических и механизированных способах сварки помимо источников питания дуги необходимо иметь специальное оборудование, позволяющее исключить ручное ведение сварочного процесса. При этом требуется механизировать выполнение двух основных технологических движений: подачу электрода в зону сварки и перемещение дуги вдоль свариваемых кромок. Если при сварочном процессе оба эти движения осуществляются механизированным путем, то такой процесс рассматривается как автоматическая сварка. Если одно из движений — подача электрода в зону сварки — осуществляется механизированным способом, а другое движение — перемещение дуги вдоль свариваемых кромок — осуществляется вручную, то такой процесс рассматривается как механизированная (полуавтоматическая) сварка. Если оба движения выполняются вручную сварщиком, то такой процесс является ручной дуговой сваркой. Сварочные аппараты, обеспечивающие автоматическое выполнение основных технологических перемещений электрода и дуги с поддержанием постоянства заданных параметров сварочного режима (напряжения дуги, сварочного тока, скорости сварки), называют автоматами.

Если оба движения выполняются вручную сварщиком, то такой процесс является ручной дуговой сваркой. Сварочные аппараты, обеспечивающие автоматическое выполнение основных технологических перемещений электрода и дуги с поддержанием постоянства заданных параметров сварочного режима (напряжения дуги, сварочного тока, скорости сварки), называют автоматами.

Основной частью автоматов является сварочная головка, представляющая собой электромеханическое устройство, осуществляющее автоматическую подачу в зону дуги плавящегося электрода или присадочного металла. Сварочную головку, закрепленную неподвижно относительно изделия, называют подвесной автоматической головкой. В подвесных головках отсутствует механизм перемещения самой головки. В этом случае относительно дуги перемещают объект сварки с помощью вспомогательного устройства или сварочного приспособления. Если же в конструкции сварочного аппарата имеется механизм для перемещения головки, то ее называют самоходной. Перемещение самоходной головки обычно производится по специальной направляющей.

В основе классификации автоматов используются различные признаки: тип электрода, способ перемещения, характер защиты и др.

По типу применяемого электрода автоматы подразделяют на автоматы с плавящимся электродом и автоматы с неплавящимся (вольфрамовым) электродом.

Рис. 10.1. Схема для сварки плавящимся электродом: 1 — тележка; 2 — подающий механизм; 3 — кассета с электродной проволокой; 4 — горелка; 5 — пульт управления |

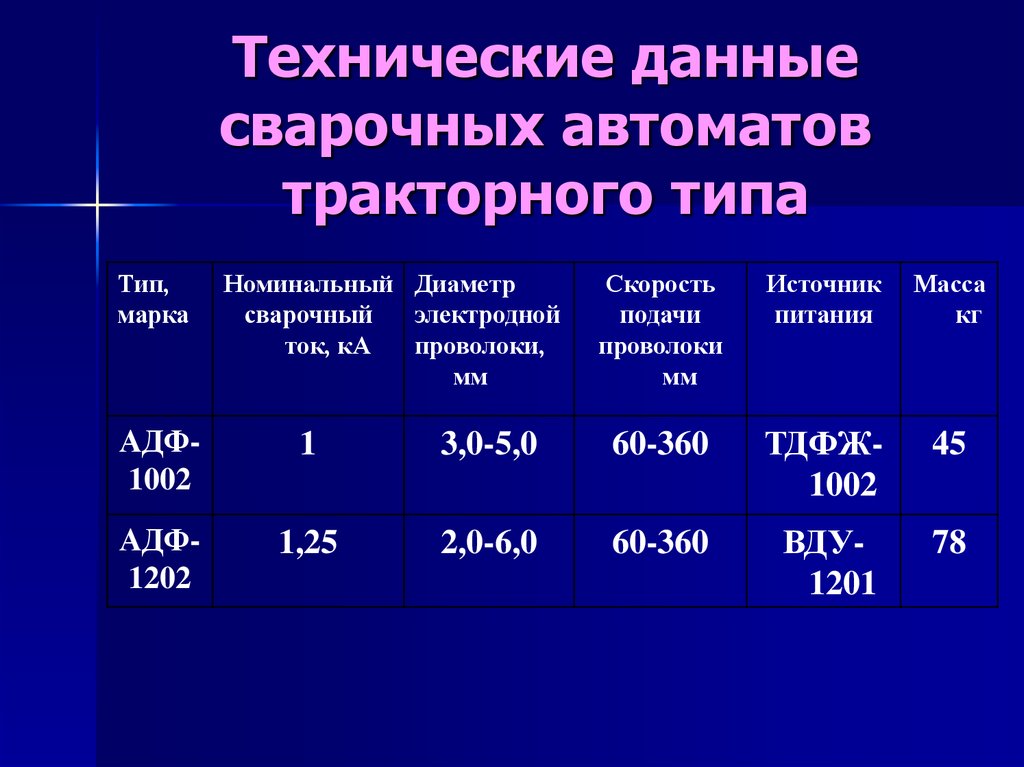

По способу перемещения тележки различают автоматы тракторного типа и кареточные.

По способу защиты сварочной ванны различают автоматы для сварки под флюсом, в среде защитных газов и универсальные.

По пространственному выполнению сварных соединений различают автоматы для сварки швов в нижнем, вертикальном и горизонтальном положениях; кольцевых поворотных и неповоротных стыков и кольцевых — в горизонтальной плоскости.

По способу поддержания постоянства параметров дуги выпускают автоматы с принудительным регулированием дуги и саморегулированием.

По числу горящих дуг различают автоматы для сварки одной дугой, двумя дугами и трехфазной дугой.

Широкое применение получили автоматы для сварки вольфрамовым электродом АДСВ-5, АСГВ-4, АРК-3, для сварки плавящимся электродом — ТС-35, АДС-1000, АДПГ-500 и др.

Сварочные автоматы комплектуются из следующих основных узлов: сварочной головки, тележки, пульта управления, аппаратного тттка — фа, кассет со сварочной проволокой.

Основными элементами сварочной головки являются, механизм подачи проволоки, подающие ролики, токоподводящий мундштук и устройства для установочных перемещений головки.

Механизм подачи состоит из электродвигателя и редуктора. При использовании электродвигателей переменного тока применяют регулируемые редукторы. Электродвигатели постоянного тока могут работать в сочетании с нерегулируемыми редукторами. Подающие ролики расположены на выходных валах редуктора. Их назначение — стабильная подача сварочной проволоки без проскальзывания. Обычно это достигается при использовании двух пар подающих роликов. К корпусу редуктора крепится токоведущий мундштук для обеспечения электрического контакта и направления проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торца электрода относительно сварочной ванны. Для этого иногда на головку перед мундштуком устанавливают роликовый правильный механизм для правки проволоки. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки электродной проволокой большого диаметра (3-5 мм) наибольшее распространение получили мундштуки с роликовым, скользящим контактом. При использовании проволок меньшего диаметра (0,8-2,5 мм) применяют трубчатые мундштуки. Скользящий контакт поддерживается за счет сменных наконечников мундштука.. Применяют также мундштуки колодочного типа, состоящие из двух подпружиненных колодок, и мундштуки сапожкового типа (рис.

Их назначение — стабильная подача сварочной проволоки без проскальзывания. Обычно это достигается при использовании двух пар подающих роликов. К корпусу редуктора крепится токоведущий мундштук для обеспечения электрического контакта и направления проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торца электрода относительно сварочной ванны. Для этого иногда на головку перед мундштуком устанавливают роликовый правильный механизм для правки проволоки. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки электродной проволокой большого диаметра (3-5 мм) наибольшее распространение получили мундштуки с роликовым, скользящим контактом. При использовании проволок меньшего диаметра (0,8-2,5 мм) применяют трубчатые мундштуки. Скользящий контакт поддерживается за счет сменных наконечников мундштука.. Применяют также мундштуки колодочного типа, состоящие из двух подпружиненных колодок, и мундштуки сапожкового типа (рис.

Конструкция подвески сварочной головки должна обеспечивать возможность ее установочных перемещений: вертикальное — для установления необходимого вылета электрода или угла наклона его относительно свариваемого стыка; поперечное — для установки торца электрода по центру стыка в начале и корректировки его в процессе сварки.

г |

в |

Рис. 10.2. Токоподводящие мундштуки для автоматов: а — роликовый; б — трубчатый; в — колодочный; г — сапожковый

Тележка предназначена для перемещения головки вдоль свариваемого стыка. В большинстве автоматов тележка выполняет роль базового элемента. На ее корпусе устанавливают сварочную головку, кассету для проволоки и пульт управления автоматом. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки. Различают тележки тракторного и кареточного типов. Тележка тракторного типа перемещается с помощью бегунковых колес либо по направляющим рельсам, либо непосредственно по свариваемому изделию.

переменного тока настройку скорости тележки осуществляют сменными шестернями в редукторе.

В зависимости от способов сварки сварочные автоматы могут снабжаться дополнительными устройствами. Так, при сварке под флюсом сварочные автоматы имеют специальную флюсовую аппаратуру, предназначенную для подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки его по окончании процесса. Такие устройства выполняются в виде съемных бункеров, в которые флюс засыпается и подается самотеком в место сварки в ходе выполнения сварного шва. Иногда применяют специальные флюсоподающие и убирающие аппараты, работающие с помощью сжатого воздуха.

В автоматах для сварки в защитных газах вместо обычного токоподводящего мундштука используется специальная сварочная горелка, в которой помимо токоподвода имеются устройства для подачи защитного газа в зону сварки и принудительного охлаждения горелки от перегрева.

Сварочные аппараты и общая классификация

- Главная

- Артикул

- Сварочные аппараты и общая классификация

Сварочное оборудование и сварочные пистолеты самые важные среди профессионалов инструменты. Сварочные аппараты обеспечивают тепло, которое расплавляет металлические детали и позволяет их склеивать. Однако ни один сварочный аппарат не подходит для каждого сварочного проекта. Независимо от того, хотите ли вы починить металл или использовать его как часть оценки, сварочный аппарат является наиболее универсальным средством соединения металлических компонентов в обоих случаях. Существует множество видов сварочных аппаратов и контроллеров, которые можно использовать соответствующим образом. Итак, мы готовы объяснить вам все, что вам нужно знать о сварочных аппаратах.

Сварочные аппараты обеспечивают тепло, которое расплавляет металлические детали и позволяет их склеивать. Однако ни один сварочный аппарат не подходит для каждого сварочного проекта. Независимо от того, хотите ли вы починить металл или использовать его как часть оценки, сварочный аппарат является наиболее универсальным средством соединения металлических компонентов в обоих случаях. Существует множество видов сварочных аппаратов и контроллеров, которые можно использовать соответствующим образом. Итак, мы готовы объяснить вам все, что вам нужно знать о сварочных аппаратах.

Цена сварочного аппарата зависит от типа

Цены на сварочные аппараты MIG различаются в зависимости от характеристик и функций, выполняемых аппаратом. Стоимость сварочного аппарата также может варьироваться в зависимости от текущего поколения аппарата. Сварочные аппараты с толстыми металлами требуют большего тока или мощности для сварки, в то время как аппараты с тонкими металлами требуют достаточного количества тока для сварки.

Существуют различные типы сварочных аппаратов MIG, поэтому найти лучший аппарат непросто. Для этого клиентам необходимо понимать различные параметры сварочных аппаратов. Как правило, цена сварочного аппарата MIG колеблется от 10 000 рупий за штуку для однофазных и 40 000 рупий за штуку для трехфазных аппаратов.

На рынке также доступны различные виды аппаратов для сварки TIG. Его цена отличается в зависимости от качества и функций, выполняемых машиной. Цены на эти машины варьируются от 4 744 до 34 712 рупий. Чем больше возможностей машины, тем дороже будет машина. Для экономически эффективных решений есть OR Laser, который удовлетворит все ваши потребности в сварке.

Вы также можете выбрать сварочный аппарат Hong KY, который очень экономичен и долговечен.

Небольшие сварочные аппараты:

Сварочный аппарат — отличный инструмент для выполнения мелкого ремонта в доме. С этими задачами легко справляется небольшой сварочный аппарат. Вы также можете сэкономить свое время и деньги, не нанимая профессионального сварщика для выполнения мелких задач. Это также полезно для поддержания предметов домашнего обихода в надлежащем рабочем состоянии, прежде чем они станут грязными.

Это также полезно для поддержания предметов домашнего обихода в надлежащем рабочем состоянии, прежде чем они станут грязными.

Области применения малых сварочных аппаратов:

- Малые сварочные аппараты можно использовать для оконных рам, умывальников.

- Используются при ремонте предметов домашнего обихода.

- Может также использоваться в сельском хозяйстве.

- Может использоваться для соединения термостатических изделий.

- Может использоваться для плавки металлов с высокой температурой плавления.

Преимущества малых сварочных аппаратов:

Лидеры продаж

Мини-сварочные аппараты:

Мини-сварочные аппараты отличаются высокой эффективностью. Эти сварочные аппараты портативны, малы и легки. Цена на мини сварочный аппарат невысокая, а возить их можно легко куда угодно. Мощность напряжения, используемая в этих сварочных аппаратах, также невелика. Они отлично подходят для сварки алюминиевой стали, нержавеющей стали и углеродистой стали.

Они отлично подходят для сварки алюминиевой стали, нержавеющей стали и углеродистой стали.

Области применения мини-сварочных аппаратов:

- Мини-сварочные аппараты можно использовать для сварки ювелирных изделий.

- Полезен при сварке и ремонте различных металлов.

- Может также использоваться в мебельной и автомобильной промышленности.

- Удобен при ремонте различных частей автомобиля.

Преимущества мини-сварочных аппаратов:

Скорость:

Мини сварочные аппараты имеют большую скорость. Они работают быстрее, чем любой другой тип сварщика.

Портативный:

Мини-сварщики портативны. Вы можете легко носить их с собой, куда бы вы ни пошли.

Настройки:

Мини-сварщики предоставляют множество настроек управления, которые помогают управлять машиной в соответствии с выполняемой вами задачей.

Мощность:

Требования к мощности в случае мини-сварочных аппаратов высоки.

Легкий:

Мини-сварщики очень легкие.

Основные факторы, которые следует учитывать перед покупкой сварочных аппаратов:

Тип используемого металла:

При покупке сварочных аппаратов следует учитывать, какой тип сварочного металла используется в аппарате. Сварка обычно выполняется на углеродистой стали, поскольку она подходит для различных типов сварочных аппаратов. Вы можете сваривать нержавеющую сталь с помощью аппарата TIG или MIG, и для этого не требуется столько тепла, как для углеродистой стали.Местонахождение:

Место использования сварочного аппарата также является важным явлением, которое следует учитывать перед покупкой сварочного аппарата. При сварке в помещении у вас есть возможность использовать аппарат переменного тока на 115 вольт или источник переменного тока на 220-240 вольт. Если вы работаете в коммерческом помещении, можно использовать источник питания 115 вольт.

Если вы работаете в коммерческом помещении, можно использовать источник питания 115 вольт.Ампер Диапазон:

Цена сварочного аппарата также определяется исходя из текущей выработки электроэнергии. Тяжелые металлы требуют высокого тока для успешной сварки. Для этого могут понадобиться сверхмощные сварочные аппараты, а они потребляют больше энергии.Список ваших потребностей:

Убедитесь в своих требованиях, а затем проверьте функции, которые соответствуют вашим потребностям. Тогда решение будет идеальным, и вы не пожалеете.

Вывод:

Мы прочитали о сварочных аппаратах, их ценах в зависимости от типов, областей применения и преимуществ мини и малых сварочных аппаратов. Мы также обсудили важные факторы, которые следует учитывать перед покупкой подходящего сварочного аппарата. Теперь, когда вы знаете эти аспекты, мы надеемся, что это дало вам некоторую ясность для принятия решения.

Сварочный аппарат: часто задаваемые вопросы

В. Что такое основы сварки?

A. Основы сварки состоят из тепла, давления и комбинации металлов.

В. Какой сварочный аппарат лучше?

A. Лучшими доступными сварочными аппаратами являются Cruxweld CWM-MIG200i, Cruxweld CTW-TIG200i и Lincoln electric.

В. Какие существуют три основных вида сварки?

A. Существует три основных типа сварки: сварка электродом, сварка в среде инертного газа (MIG) и сварка вольфрамовым электродом в среде инертного газа (TIG).

В. Какой газ используется при сварке MIG?

A. Двуокись углерода — это газ, используемый при сварке MIG.

Какие существуют типы сварочных аппаратов и их применение?

Что такое сварочный аппарат? Процесс сварки включает плавление деталей при высокой температуре и последующее их охлаждение. Это сплавляет или соединяет материалы, которые обычно представляют собой металлы или термопласты. Сварка отличается от низкотемпературных процессов, которые плавят основной металл, таких как пайка твердым припоем и пайка.

Это сплавляет или соединяет материалы, которые обычно представляют собой металлы или термопласты. Сварка отличается от низкотемпературных процессов, которые плавят основной металл, таких как пайка твердым припоем и пайка.

Нагретый инструмент в сборе с двумя открытыми поверхностями, двумя приспособлениями для удержания свариваемых деталей, инструментами для приведения элементов в контакт с нагретым инструментом и сближения расплавленных поверхностей соединения для образования сварного шва, а также ограничителями смещения на плите и удерживающие приспособления составляют сварочный аппарат дикого инструмента.

В соответствии со схемой сварки присадочный металл часто подается в соединение для образования ванны расплавленного металла, который охлаждается, чтобы сделать соединение прочнее основного металла. Газовое пламя, электрическая дуга, лазер, электронный луч, трение и ультразвук — вот лишь несколько источников, которые можно использовать для сварки.

Плоскогубцы, молотки, щипцы, электроды, сварочные очки и сварочное оборудование входят в число сварочных инструментов, необходимых для выполнения сварки. В зависимости от операции сварки в бизнесе используется много машин. В то время как некоторые сварочные аппараты управляются вручную, другие управляются компьютером. Однако в промышленности нет единого сварочного аппарата для выполнения всех сварочных операций. Во многих случаях сварочные роботы и автоматы в значительной степени заменили людей-сварщиков. Неспособность этих машин реагировать на непредвиденные события, такие как изменения в подгонке шва или отклонение сварочной ванны, является одним из их недостатков. Это потому, что они не предназначены для распознавания таких событий. Сварочные машины с возможностью оперативного контроля и управления должны быть разработаны, если есть возможность повысить качество свариваемых изделий.

В зависимости от операции сварки в бизнесе используется много машин. В то время как некоторые сварочные аппараты управляются вручную, другие управляются компьютером. Однако в промышленности нет единого сварочного аппарата для выполнения всех сварочных операций. Во многих случаях сварочные роботы и автоматы в значительной степени заменили людей-сварщиков. Неспособность этих машин реагировать на непредвиденные события, такие как изменения в подгонке шва или отклонение сварочной ванны, является одним из их недостатков. Это потому, что они не предназначены для распознавания таких событий. Сварочные машины с возможностью оперативного контроля и управления должны быть разработаны, если есть возможность повысить качество свариваемых изделий.

При выборе любого сварочного аппарата необходимо учитывать несколько факторов. Машины могут различаться по качеству в зависимости от процедуры сварки, которая нравится или необходима сварщику. Ниже приведены некоторые важные стандарты, которые следует учитывать:

Ниже приведены некоторые важные стандарты, которые следует учитывать:

- Имеющиеся ампер:

Большее число ампер указывает на более высокую температуру, тогда как меньшее число ампер указывает на более низкую температуру. Информация об усилителе особенно полезна, когда речь идет о основном материале и применении, используемой процедуре сварки и рассматриваемом типе электрода.

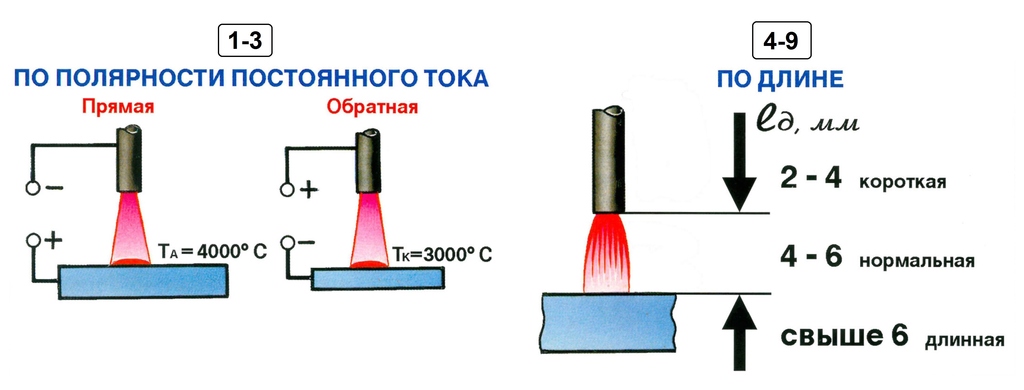

- Переменный/постоянный ток:

Некоторые устройства поддерживают оба направления тока. Когда требуется более высокая температура, лучше использовать переменный ток. Поскольку постоянный ток обеспечивает лучшую выходную мощность, чем переменный ток, этот метод является предпочтительным.

Это очень важно, так как каждому нужна машина, которая может работать с часто обрабатываемыми материалами. Это относится и к используемому металлу. Также важно учитывать, нужно ли очищать металлы или они могут быть заржаветы или окрашены.

- Обычное использование:

Инструмент может быть изготовлен для ремонта зданий или оборудования. Важно учитывать, предназначен ли он для домашнего или расширенного использования.

- Бюджетный вариант:

Под этот заголовок может подпадать несколько вещей. Стоимость более тяжелых машин с гибкими опциями обычно выше, чем у более легких устройств с базовыми возможностями.

- Удобно для пользователя:

Сварщик должен быть хорошо осведомлен в своей области. Различные машины обеспечивают фундаментальные или сложные методы. Выберите тот, который может быть разработан в или с.

- Принадлежности:

Бензобаки потребуются, если машина имеет внешний газовый щит. Посмотрите цену на необходимое оборудование безопасности или металлический наполнитель.

- Качество:

Качество сварки зависит от используемой процедуры сварки. Теперь потребности работы должны стоять на первом месте.

Теперь потребности работы должны стоять на первом месте.

Не у каждого сварщика есть все доступные сварочные позиции. Следующие места для сварки: плоская, горизонтальная, вертикальная и потолочная.

- Рабочий цикл:

Количество минут непрерывной работы сварщика из десяти без перегрева или отключения. Эти знания могут повлиять на способность выполнять работу. Один из советов, который обычно дается, заключается в том, что можно уменьшить типичный рабочий цикл, если увеличить силу тока.

Различные типы сварочных аппаратов и их применение: Одним из наиболее важных инструментов сварщика является сварочный аппарат, сварочная горелка или сварочный аппарат. Металлические компоненты расплавляются за счет тепла, выделяемого сварочными аппаратами, поэтому их можно соединить. Однако не каждый сварочный проект можно выполнить с помощью одного устройства. Растущая потребность строительной, железнодорожной, судостроительной и других отраслей в сварочном оборудовании для выполнения различных производственных операций способствует расширению рынка сварочного оборудования. Растущий спрос на продукцию будет увеличиваться с ростом инвестиций в инициативы по внедрению новых технологий сварки. В настоящее время существует широкий выбор сварочных аппаратов для сварщиков; большинство из них упоминаются следующим образом:

Растущий спрос на продукцию будет увеличиваться с ростом инвестиций в инициативы по внедрению новых технологий сварки. В настоящее время существует широкий выбор сварочных аппаратов для сварщиков; большинство из них упоминаются следующим образом:

- Сварочный аппарат MIG

Многофункциональный сварочный аппарат Машины для сварки металлов в среде инертного газа обычно используются для сварки крупных и толстых материалов. При этом плавящаяся проволока, которую использует сварщик, должна служить как электродом, так и присадочным материалом. Эта процедура занимает меньше времени и производит продукцию с меньшими затратами, чем сварка TIG.

Машина трехфазная, однофазная и универсальная. Эти инструменты упрощают сварку сплавов алюминия и нержавеющей стали. Эти сварочные аппараты используются на производстве, в небольших компаниях и в процессах производства металлов.

Общие области применения сварки MIG в различных отраслях промышленности включают:

Автомобильная промышленность. Сварка MIG часто используется в автомобильной промышленности для ремонта автомобилей, мотоциклов, домов на колесах, грузовиков и внедорожников. Компоненты кузова и салона любого автомобиля могут быть изготовлены и отремонтированы с помощью сварки MIG, поскольку она позволяет получить сплошной сварной шов.

Сварка MIG часто используется в автомобильной промышленности для ремонта автомобилей, мотоциклов, домов на колесах, грузовиков и внедорожников. Компоненты кузова и салона любого автомобиля могут быть изготовлены и отремонтированы с помощью сварки MIG, поскольку она позволяет получить сплошной сварной шов.

Строительство : Сталь является наиболее распространенным металлом, используемым в зданиях. Сварка MIG в настоящее время используется для стали, хотя технология изначально была разработана для цветных металлов.

Производство, требующее высокой производительности : Это крупносерийное производство продукции. Сварка MIG удобна для крупносерийного производства, поскольку она быстрая и доступная. Кроме того, его можно использовать для различных металлов, включая сплавы из стали, углеродистой стали, магния, никеля и алюминия.

- Аппарат для сварки ВИГ

Поскольку они обеспечивают точные и чистые сварные швы, вольфрамовое сварочное оборудование в среде инертного газа отлично подходит для тонких металлов и небольших задач. Сварщик должен использовать вольфрамовый электрод, который обеспечивает сварку и не является плавящимся.

Сварщик должен использовать вольфрамовый электрод, который обеспечивает сварку и не является плавящимся.

Эти устройства обеспечивают прочный сварной шов при использовании таких металлов, как мягкая сталь, нержавеющая сталь или алюминий. Сварка труб и трубопроводов является одним из наиболее важных применений сварочного оборудования TIG. Тем не менее, он используется в различных отраслях промышленности, в том числе листового металла, авиации и аэрокосмической промышленности.

Путем приложения давления и тепла к области сварки с помощью электрического тока точечная сварка представляет собой метод сопротивления, используемый для соединения двух или более металлических листов. Эти устройства имеют такие преимущества, как эффективное использование энергии, быстрое производство, простая автоматизация и т. д. Оборудование для точечной сварки в основном используется в автомобильной промышленности. По сравнению с альтернативами они, как правило, намного дешевле. Одним из недостатков является неспособность машин для точечной сварки соединять толстые заготовки. Кроме того, если не будет достигнуто достаточное давление на заготовку, сварной шов выйдет из строя или разрушится.

Кроме того, если не будет достигнуто достаточное давление на заготовку, сварной шов выйдет из строя или разрушится.

Для создания этого сварочного оборудования используются детали с наилучшей точностью и твердой шлифовкой. Большинство сварщиков предпочитают использовать этот сварочный аппарат для монтажа объектов на подходящей поверхности или их фиксации. Эти инструменты хорошо подходят для сварки флюсовых материалов и материалов с твердой сердцевиной.

Машина пользуется большим спросом благодаря высокой прочности захвата и точности размеров, а также прочности и долговечности.

Минимальное количество искры, создаваемой тиристорным сварочным оборудованием MIG, упрощает управление им. Они могут легко сваривать такие металлы, как мягкая сталь, низкоуглеродистая сталь, легированная сталь и т. д.

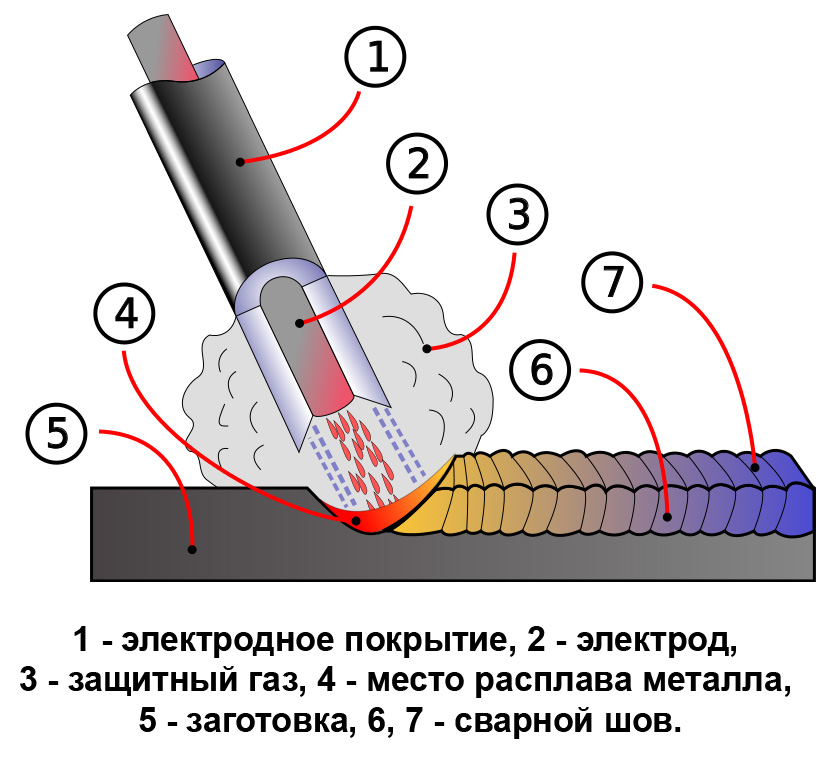

Оборудование для дуговой сварки защищенным металлом обычно работает на основе тепла, выделяемого электрической дугой. Сварка стержнем — другое название этих процессов, которые включают пропускание электрического тока через пространство между металлом и сварочным стержнем (присадочным стержнем). Для питания машин SMAW можно использовать как переменный, так и постоянный ток.

Для питания машин SMAW можно использовать как переменный, так и постоянный ток.

В машине используется присадочный стержень, покрытый флюсом в процессе сварки, чтобы предотвратить окисление и загрязнение в результате образования углекислого газа. Сравнивая сварочные аппараты SMAW с другими устройствами, они считаются экономически эффективными и доступными. В основном секторе технического обслуживания и ремонта это сварочное оборудование используется для сварочных процедур.

Обычно толстые металлы сваривают с помощью сварочных аппаратов с флюсовой проволокой. В этом оборудовании основной металл сплавляется в области соединения за счет тепла, выделяемого электрической дугой в процессе сварки. Как для внутренних, так и для наружных работ предпочтительнее станки FCAW.

Нет необходимости в остановке и перезапуске, так как электрод, заполненный флюсом, подается постоянно. Эти сварочные аппараты производят меньше отходов электрода. Однако известно, что они выделяют некоторые пары во время использования. Некоторые сварщики FCAW могут работать при температурах до 1000 ампер.

Некоторые сварщики FCAW могут работать при температурах до 1000 ампер.

Устройство использует магнитные поля для соединения материалов с высокоскоростным потоком плотно сконцентрированных электронов. Можно сплавлять толстые металлы в тонкие с помощью аппарата для сварки пучком энергии. Кроме того, сварщик может соединять различные металлы.

Некоторые точные точки на металлах можно сваривать с помощью таких сварочных аппаратов. Термическая деформация в сварных сечениях незначительна или отсутствует. Этот аппарат не предназначен для домашнего использования, так как сварщик должен выполнять сварку в вакууме, поскольку воздух будет поглощать электронный луч.

Дуга, образованная между двумя вольфрамовыми электродами, и газообразный водород, подаваемый из баллона с водородом, приводит в действие машину AHW. Поскольку угол разбивает водород на атомы, он известен как сварка атомарным водородом.

Для управления этими типами сварочных аппаратов требуется опытный оператор. Из-за большей стоимости этот метод постепенно вытесняется и не так популярен, как GMAW. Машины AHW подходят для сценариев, требующих быстрой сварки, и могут использоваться как для тонких, так и для толстых материалов.

Из-за большей стоимости этот метод постепенно вытесняется и не так популярен, как GMAW. Машины AHW подходят для сценариев, требующих быстрой сварки, и могут использоваться как для тонких, так и для толстых материалов.

В этих устройствах электрическая дуга часто используется для соединения постоянно подаваемого электрода со свариваемой деталью. Это свидетельствует о наличии порошкового потока, а не газовой защиты. Аппараты для дуговой сварки под флюсом производят сварные швы более высокого калибра, чем другие типы.

Этот тип снижает количество отходов, поскольку флюс может быть переработан. Система бывает автоматической или полуавтоматической, поэтому пользователю не требуется особых навыков для ее эксплуатации. Главный недостаток этой машины в том, что ее нельзя транспортировать. Эти устройства часто используются в сосудах под давлением и трубопроводах.

Теплоносителем для кислородно-ацетиленовых сварочных аппаратов является топливный газ. Пламя, создаваемое на конце горелки, считается основным компонентом этого сварочного аппарата. Это пламя сжигает основной металл и возможный наполнитель для создания непрерывного сварного шва.

Это пламя сжигает основной металл и возможный наполнитель для создания непрерывного сварного шва.

Эта машина лучше всего работает с тонкими материалами и не справляется с толстыми. Эта машина позволяет пользователю точно контролировать температуру и сваривать швы. Благодаря своей портативности и относительно недорогой стоимости эти сварочные аппараты используются во всем мире.

Понижающий трансформатор выполняет функцию изменения входного тока с высокого напряжения, малой силы тока, на низкое напряжение силы тока для сварки. Аппарат для сварки трансформаторов может работать с однофазным питанием.

Генерируется большая часть мощности переменного тока, и каждый раз при смене полярности напряжение пересекает ноль и создает нестабильные условия дуги. Однако эта проблема была решена путем создания лучших электродов переменного тока и лучших характеристик сжатия для сварщиков.

Выпрямитель в этом устройстве изменяет входной переменный ток на выход постоянного тока, который может иметь как отрицательную, так и положительную полярность. Выпрямитель соединен со сварочным аппаратом с однофазным выпрямителем, типом трансформаторного сварочного аппарата, для обеспечения выхода постоянного тока (DC).

Выпрямитель соединен со сварочным аппаратом с однофазным выпрямителем, типом трансформаторного сварочного аппарата, для обеспечения выхода постоянного тока (DC).

Для сварки MIG в производстве этих сварочных аппаратов используется технология выпрямления. Они обеспечивают элементы управления для изменения тока, напряжения и полярности для эффективной сварки.

Сварочный аппарат с выпрямителем использует источник переменного тока и может генерировать сварочный ток высокой частоты и переменный ток. Блоки выпрямителя питаются трехфазным переменным током для производства постоянного тока в одну выходную цепь.

Выход выпрямителя во время сварки всегда представляет собой постоянный ток, который может быть постоянным или переменным. Он преобразует переменный ток в постоянный для производства с помощью диода, тиристора или транзистора. Хотя существуют различные разновидности сварочных аппаратов с выпрямителями, все они функционируют и работают одинаково.

Для соединения пластмассовых деталей и ремонта трещин используются машины для сварки пластмасс. Пластмассовые материалы сначала соединяются, а затем под давлением при сварке. Это сварочное оборудование сокращает время цикла при одновременном повышении прочности.

Пластмассовые материалы сначала соединяются, а затем под давлением при сварке. Это сварочное оборудование сокращает время цикла при одновременном повышении прочности.

Эти машины могут сваривать различные полимеры, включая лексан или поликарбонат, а также полипропилен, полиэтилен высокой плотности, известный как HDPE, PVC, CPVC и ABS, а также многие другие пластмассы.

Помимо всех этих сварочных аппаратов, некоторые из них являются многофункциональными. Это означает, что некоторое оборудование может обеспечивать несколько процедур сварки. Сварщик должен искать сварочное оборудование, которое может выполнять более одной процедуры, если он не хочет быть ограниченным в каких-либо альтернативах сварки. Некоторые сварщики MIG могут действовать как дефекты. Сварка стержнем также может быть выполнена с использованием оборудования TIG. Оператор должен либо купить новые принадлежности, либо изменить настройки сварочного аппарата.

Как выбрать сварочные аппараты? Сварщики должны выбрать правильный аппарат для работы, несмотря на то, что знают о многих сварочных процедурах. В связи с этим сварщик должен придерживаться следующих рекомендаций.

В связи с этим сварщик должен придерживаться следующих рекомендаций.

Выбор между простым и сложным сварочным аппаратом: Выбор правильного типа сварочного аппарата зависит от того, является ли сварщик новичком или опытным. Новички могут выбрать простой сварочный инструмент, например, сварочный аппарат MIG. С другой стороны, для обученного сварщика требуется должность с большим авторитетом. После этого можно будет выбрать передовой сварочный аппарат TIG.

Должны соблюдаться стандарты сварки:Необходимое качество сварки. Сварочный аппарат TIG — прекрасный выбор, если вам нужны сварочные работы высокого уровня. Если при сварке ржавых или грязных металлов необходимо улучшить сварные швы, можно также рассмотреть возможность использования сварочного аппарата с ручным электродом или сварочного оборудования с флюсовой сердцевиной.

Длина и толщина металла: Для более толстых металлов, как правило, необходимо использовать сварочный аппарат. В то же время для тонких металлов необходим сварочный аппарат MIG или TIG.

В то же время для тонких металлов необходим сварочный аппарат MIG или TIG.

Подумайте об условиях сварки: сварщик всегда должен тщательно проверять место сварки. Сварочный аппарат с электродной или порошковой проволокой лучше всего подходит для сложных внешних условий, таких как ветер и т. д.

Выбор соответствующего источника питания:Выход постоянного тока часто рекомендуется для сварки стали и сплавов нержавеющей стали. Металлы алюминия и магния требуют выхода переменного тока, что является хорошим выбором. Если сварщику необходимо соединить несколько разных материалов, приобретите комбинированный сварочный аппарат переменного/постоянного тока.

Типы металлов и сварочные аппараты: При сварке нержавеющей стали, стали и алюминиевых сплавов часто используются сварочные аппараты MIG. Чугун и нержавеющая сталь хорошо свариваются с помощью сварочных аппаратов. За исключением чугуна, сварщики TIG предпочтительны для всех металлов или сплавов. ‘

‘

Переносной сварочный аппарат может потребоваться, если источник питания перемещается. Для его питания используется либо двигатель, либо инвертор.

Меры предосторожности или защитное снаряжение, необходимое при сварке: Кожаные или механические перчатки:Доступны различные сварочные перчатки, которые могут подойти сварщику. Требуются толстые перчатки для защиты рук от потенциальных ожогов от искр.

Защитные очки или защитные очки:Их необходимо носить, когда сварщик рубит или долбит молотком. Это потому, что что-то может снова попасть в глаза, что может быть опасно; следовательно, чтобы предотвратить смертельные травмы, защитные очки или очки являются обязательными.

Шлем с автоматическим затемнением: Требуется некоторая форма цветной защиты лица. С этим автоматическим можно держать его все время опущенным, чтобы не споткнуться.

Если вы работаете в коммерческом помещении, можно использовать источник питания 115 вольт.

Если вы работаете в коммерческом помещении, можно использовать источник питания 115 вольт.