Сверло – это… Что такое Сверло?

Сверло́ — режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

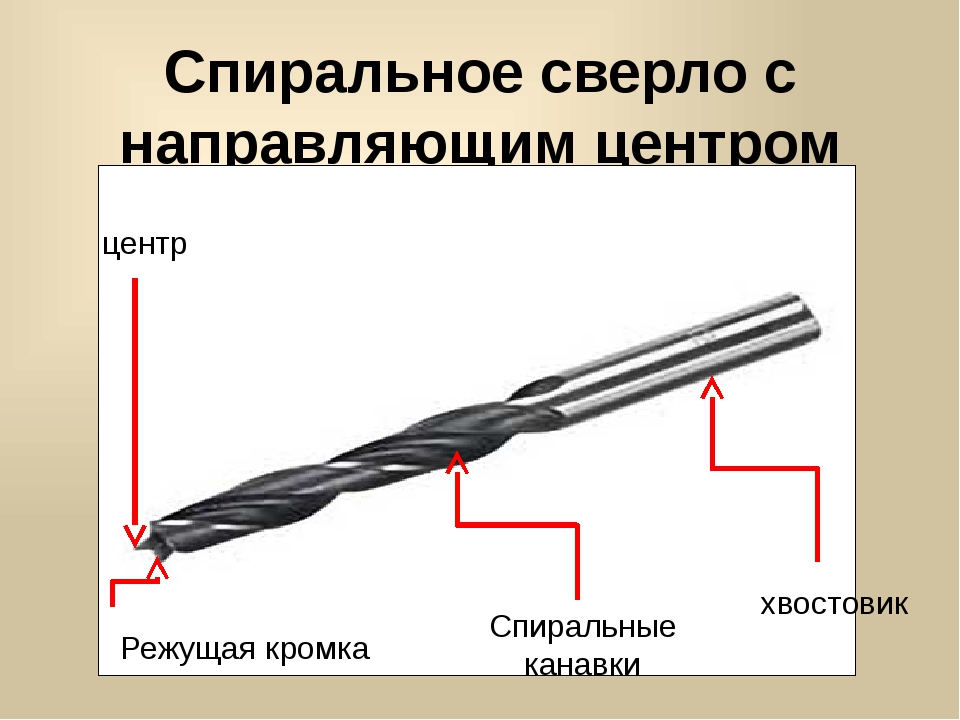

Спиральное сверло диаметром 80 миллиметров c конусным хвостовиком Морзе № 6.Элементы спирального сверла

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов.

- Рабочая часть

- Режущая часть имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей.

- Направляющая часть имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки (узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

- Режущая часть имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей.

- Хвостовик — для закрепления сверла на станке или в ручном инструменте.

- Поводок для передачи крутящего момента сверлу или лапка для выбивании сверла из конусного гнезда.

- Шейка, обеспечивающая выход круга при шлифовании рабочей части сверла.

Углы сверла

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°.- Угол при вершине 2φ — угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и таким образом к повышению стойкости сверла.

Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°.

Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°. - Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω).

- Передний угол γ определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки.

- Задний угол α

- Угол наклона поперечной кромки ψ расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ и действительные углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Классификация свёрл

| Корпус сверла со сменными пластинами | Центровочное сверло. |

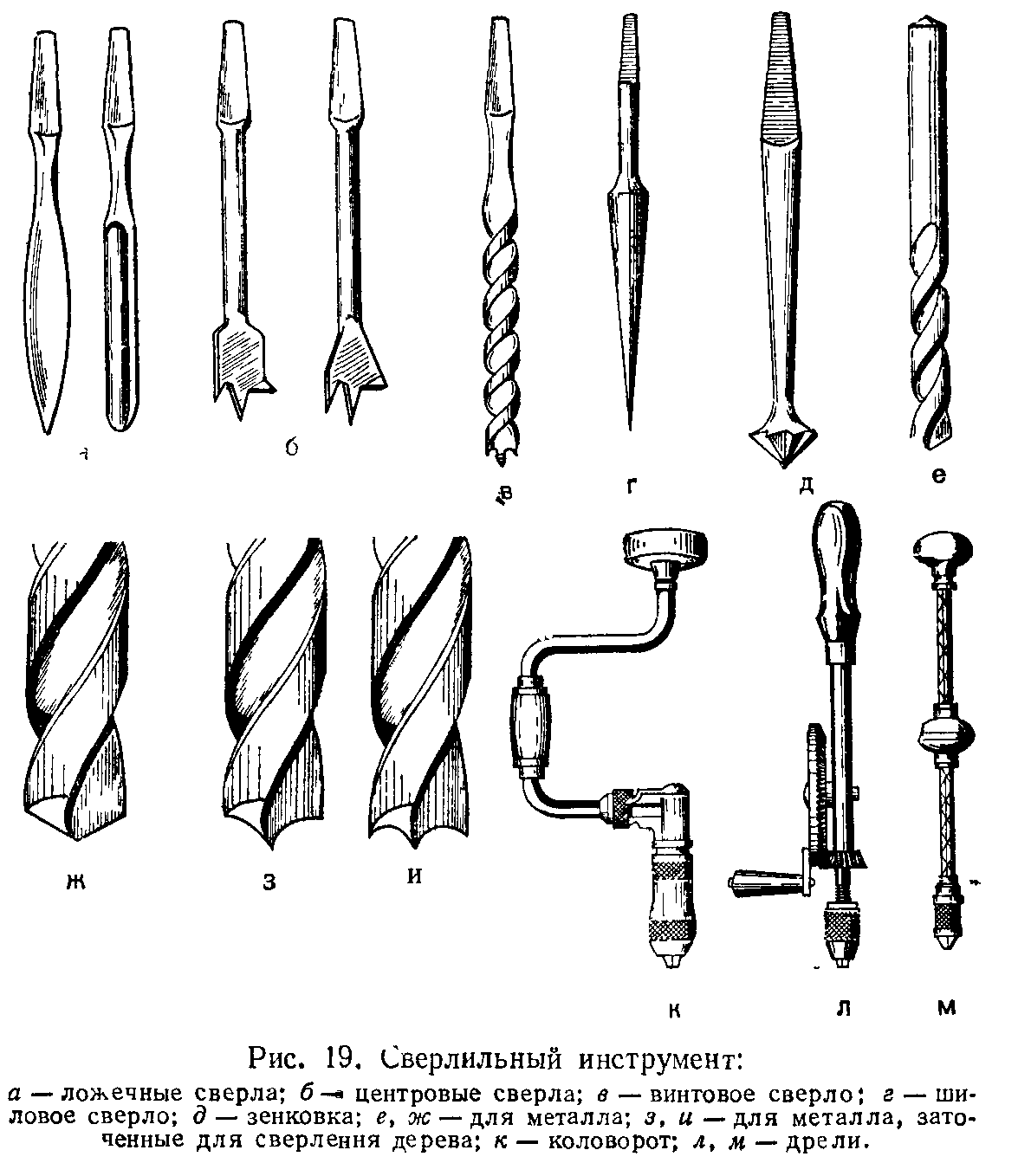

По конструкции рабочей части бывают:

- Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ0=70°; 2φ0‘=55°. Тем самым длина режущей кромки увеличивается и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

- Плоские (перовые) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком.

- Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.

- Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°).

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

- Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°).

- Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия напраляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла).

- Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D.

- Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости.

- Кольцевые — пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала.

- Центровочные — применяют для сверления центровых отверстий в деталях.

Хвостовики: 1, 2 — цилиндрический; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповёртов.

- Цилиндрические

- Конические

- Четырёхгранные

- Шестигранные

- Трёхгранные

- SDS

По способу изготовления бывают:

- Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм.

- Сварные — спиральные свёрла диаметром более 8 мм изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали).

- Оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления).

- Со сменными твердосплавными пластинами — так же называются корпусными (оправку к которой крепятся пласты называют корпусом)В основном используются для сверления отверстий от 12 мм и более.

- Со сменными твердосплавными головками — альтернатива корпусным сверлам.

По назначению

По форме обрабатываемых отверстий бывают:

- Цилиндрические

- Конические

По обрабатываемому материалу бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д.

- Для обработки стекла, керамики

- Для обработки дерева

Переходный конус сверла

Переходный конус со сверлом в патроне станка. Переходный конус сверла имеет номер внутреннего конуса хвостовика, а также свой наружный номер конуса Морзе.

В зависимости от назначения и применения, сверло с коническим хвостовиком Морзе имеет т.н — универсальные переходные конуса, которые в свою очередь обеспечивают удобное соединение и удобную работу на любом сверлильном, фрезерном, токарном и расточном оборудовании. Переходники со вставленным сверлом отделяют с помощью клина, ударами молотка. Для этого существует специальный технологический паз.

См. также

Примечания

Литература

- Сандомирский И. Биография сверла // Техника — молодёжи. — М.: Молодая гвардия, 1955. — В. 3. — С. 24.

- Филиппов Г. В. Режущий инструмент.—Л.: Машиностроение, 1981.—392 с.

Ссылки

Виды сверл – Энциклопедия по машиностроению XXL

Винтовые поверхности, и особенно геликоиды, широко используются в технике. Винты разных видов, сверла, пружины, шне- [c.183]В табл. 224 приводятся рекомендуемые типовые наборы центровочных сверл, а в табл. 225 — основные виды сверл и области применения. [c.351]

[c.351]

Виды сверл и области их применения [c.352]

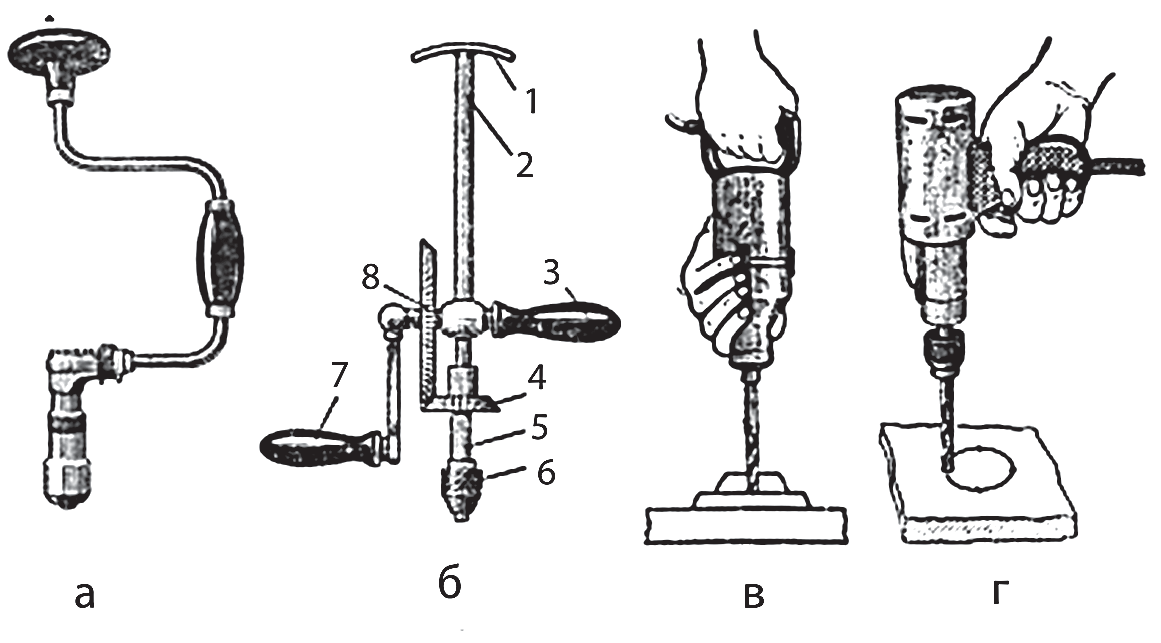

Какие машины применяют для образования отверстий в различных материалах Как устроены, как работают и каковы основные параметры ручных сверлильных машин вращательного и ударно-вращательного действия ручных электромеханических, электромагнитных и пневматических перфораторов. Перечислите виды сверл, используемых при работе сверлильных машин и охарактеризуйте их. Каким рабочим инструментом оснащают перфораторы [c.361]

Можно обеспечить глубокое сверление, если взять длинное сверло с обычной геометрией и сверлить, часто приостанавливая процесс и вынимая сверло, с тем чтобы охладить его и удалить накопившуюся в канавках стружку. Такое сверление (оно носит название шаг за шагом ) малопроизводительно. В СКБ-8 разработано сверло (фиг. 200), имеющее очень крутые винтовые канавки, со = 50 65° (по виду сверло напоминает бурав для дерева) и измененную форму стружечных канавок по сравнению со стандартными сверлами.

| Рис. 5.6. Общий вид сверла для арамидных ПКМ [12] |

В табл, 200 приводятся рекомендуемые типовые наборы центровочных сверл и зенковок, а в табл. 201 — основные конструктивные группы и виды сверл. [c.303]

Более совершенным видом сверла для глубокого сверления является ружейное сверло (рис. 77, б). Направляющая часть этого сверла обеспечивает лучшее направление режущей части, так как охватывает дугу окружности отверстия, равную пример но 250- 260°. Рабочую часть таких сверл, так же как и пушечных, делают конической в направлении от режущей кромки к стержню. Для уменьшения трения и улучшения охлаждения сверла вдоль направляющей части его снимают лыски. Режущую кромку у ружейных сверл часто делают в виде ломаной линии для лучшего дробления стружки.

[c.180]

Рабочую часть таких сверл, так же как и пушечных, делают конической в направлении от режущей кромки к стержню. Для уменьшения трения и улучшения охлаждения сверла вдоль направляющей части его снимают лыски. Режущую кромку у ружейных сверл часто делают в виде ломаной линии для лучшего дробления стружки.

[c.180]

Наиболее совершенным видом сверл для глубокого сверления отверстий большого диаметра является пустотелое сверло. При использовании такого сверла в стружку превращается лишь кольцеобразная часть удаляемого металла, внутренняя же часть остается целой и после окончания сверления ее удаляют в виде цилиндрического стержня. Специальные сверла этого вида (рис. 77, в) состоят из головки со вставными ножами для вырезания кольцевого паза в сплошном металле и трубы (трубчатого стержня), которая соединяется с головкой сверла при помощи резьбы. Такие виды специальных сверл применяют при обработке на горизонтально-сверлильных станках больших пустотелых валов, длинных шпинделей станков и т.

п.

[c.180]

п.

[c.180]Вид сверла Диаметр сверла, мм Ос вое биение, мм [c.221]

Какие виды сверл применяются при сверлении [c.371]Каковы особенности процесса резания при сверлении и какие виды сверл применяют при сверлении [c.319]

Основным видом сверл является спиральное сверло (фиг. 159). [c.403]

Виды сверл и их элементы 629 [c.629]

ВИДЫ СВЕРЛ И ИХ ЭЛЕМЕНТЫ [c.629]

Геометрические элементы (углы заточки) любого режущего инструмента (фрез всех видов, сверл, разверток и др.) определяют так же, как и для резцов. [c.8]

Согласно этим нормалям устанавливается децимальная система классификации и цифровых обозначений технологической оснастки, инструмента и приспособлений, применяемой в машиностроении, с целью единого оформления технической документации. Например, сверло спиральное с цилиндрическим хвостовиком короткое, диаметром 3 мм, по нормали машиностроения МН 66—59 Сверла спиральные с цилиндрическим хвостовиком короткие для легких сплавов обозначено Сверло 2300—0830. Первая часть цифрового обозначения 2300 служит эксплуатационно-конструктивной характеристикой, которая означает 2 группа инструмент для обработки металлов резанием 23 — подгруппа сверлильный, зенкерующий и развертывающий 230 — вид сверла для цилиндрических отверстий 2300 — разновидность сверла спиральные с цилиндрическим хвостовиком.

[c.18]

Например, сверло спиральное с цилиндрическим хвостовиком короткое, диаметром 3 мм, по нормали машиностроения МН 66—59 Сверла спиральные с цилиндрическим хвостовиком короткие для легких сплавов обозначено Сверло 2300—0830. Первая часть цифрового обозначения 2300 служит эксплуатационно-конструктивной характеристикой, которая означает 2 группа инструмент для обработки металлов резанием 23 — подгруппа сверлильный, зенкерующий и развертывающий 230 — вид сверла для цилиндрических отверстий 2300 — разновидность сверла спиральные с цилиндрическим хвостовиком.

[c.18]

При сверлении глубоких отверстий ( >5 ) необходимо применять специальные сверла. Особенность этих видов сверл заключается в том, что они должны обеспечивать большую точность расположения оси отверстия, меньшие тепловыделения при резании и лучшие условия для вывода стружки и отвода тепла. [c.449]

Расчеты показывают, что лимитирующим в установлении допускаемой погрешности угловой ориентации, является изменение заднего угла. Наибольшая точность ориентации требуется при заточке по плоскости, где 1° ошибки ориентации дает примерно 0,6° изменения заднего угла. При винтовой заточке погрешность в 1° угловой ориентации соответствует 0,15° изменения угла а. Неточности угловой ориентации неблагоприятно отражаются также на внешнем виде сверла с двухплоскостной заточкой.

[c.130]

Наибольшая точность ориентации требуется при заточке по плоскости, где 1° ошибки ориентации дает примерно 0,6° изменения заднего угла. При винтовой заточке погрешность в 1° угловой ориентации соответствует 0,15° изменения угла а. Неточности угловой ориентации неблагоприятно отражаются также на внешнем виде сверла с двухплоскостной заточкой.

[c.130]

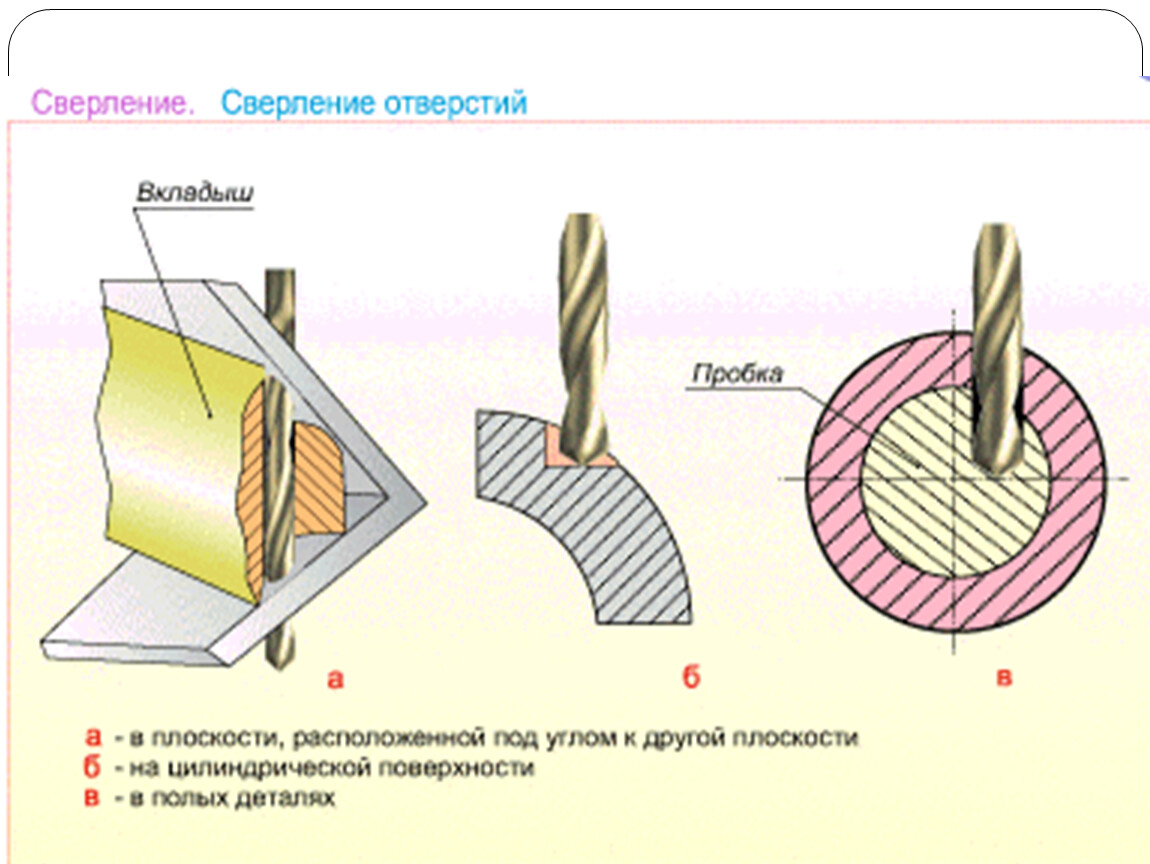

При сверлении неполных отверстий А (рис. 154) рядом с деталью закрепляют равную с ней по высоте прокладку и в таком виде сверлят отверстие сразу в обеих половинах. [c.353]

Перечислите виды сверл, используемых при глубоком сверлении [c.31]

Сверла для глубоких отверстий. Если глубина отверстий превышает 5D, то такие отверстия принято называть глубокими. Можно обеспечить глубокое сверление, если использовать длинное сверло с обычными геометрическими параметрами и сверлить, часто приостанавливая процесс и вынимая сверло с тем, чтобы охладить его и удалить накопившуюся в канавках стружку. Такое сверление (оно носит название шаг за шагом ) малопроизводительно. В СКБ-8 разработано сверло (рис. 195), имеющее крутые винтовые канавки [со = 50 65° (по виду сверло напоминает бурав для дерева)] и измененную форму стружечных канавок по сравнению со стандартными сверлами. Сверло хорошо выводит стружку из зоны резания и позволяет осуществлять сверление глубоких отверстий длиной более Ы в заготовках из чугуна, стали, легких сплавов. При сверлении отверстий (особенно в деталях из труднообрабатываемых материалов) с глубиной (2-ь4) целесообразно применять сверла НПИЛ Куйбышевского политехнического института (рис. 195, б). Эти сверла имеют угол ю = 40 45° и более усиленную сердцевину [(0,3 -н 0,5) d]. Канавки сверла можно получить фрезерованием дисковой пазовой фрезой с закругленными уголками.

[c.211]

Такое сверление (оно носит название шаг за шагом ) малопроизводительно. В СКБ-8 разработано сверло (рис. 195), имеющее крутые винтовые канавки [со = 50 65° (по виду сверло напоминает бурав для дерева)] и измененную форму стружечных канавок по сравнению со стандартными сверлами. Сверло хорошо выводит стружку из зоны резания и позволяет осуществлять сверление глубоких отверстий длиной более Ы в заготовках из чугуна, стали, легких сплавов. При сверлении отверстий (особенно в деталях из труднообрабатываемых материалов) с глубиной (2-ь4) целесообразно применять сверла НПИЛ Куйбышевского политехнического института (рис. 195, б). Эти сверла имеют угол ю = 40 45° и более усиленную сердцевину [(0,3 -н 0,5) d]. Канавки сверла можно получить фрезерованием дисковой пазовой фрезой с закругленными уголками.

[c.211]

Вид сверла Диаметр сверла, мм Неадн- трич- ность, мм [c.221]

Заточка сверл может производиться на универсальнозаточных станках с помощью универсальных или спиральных приспособлений, позволяющих установить сверло под необходимыми углами наклона к шлифовальному кругу. Заточка задней грани по криволинейным поверхностям для этого вида сверл может осуществляться в тех же заточных приспособлениях, что и для спиральных сверл.

[c.68]

Заточка задней грани по криволинейным поверхностям для этого вида сверл может осуществляться в тех же заточных приспособлениях, что и для спиральных сверл.

[c.68]

Сверлить отверстия, снять заусенцы, запрессовать в отверстия держателя 2—1 штифт Фрезерование пазов, обжатие двух выступов в горячем виде Сверло, сверлильный патрон, машинные тиски, нагубники, молоток [c.225]

Статьи на Строительном портале Украины

Работу современного строителя сложно представить без использования сверла, поэтому этот строительный инструмент получил широкое распространение во всех отраслях строительной промышленности. В процессе развития и усовершенствования строительной отрасли в целом, разрабатываются с новые модели строительных инструментов и расходных материалов. Поэтому на сегодняшний день насчитывается огромное количество видов сверл, которые отличаются своими конструктивными особенностями, в зависимости от задач, а также материалов, при работе с которыми они используются.

Наиболее точное определение сверла выглядит следующим образом: режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала, а также рассверливания уже существующих отверстий.

Конструкция сверла

Конструктивно сверло состоит из рабочей части, которая включает режущую и калибрующую части, а также хвостовика. В зависимости от строения и материала первой определяется назначение инструмента.

Режущая часть сверла – это место на его торце, где размещены заостренные кромки, которые обеспечивают проникновение сверла в материал. Расположенная позади режущей, калибрующая часть оснащена канавками для удаления стружки и определяет диаметр и гладкость краев отверстия.

Хвостовик сверла предназначен для закрепления сверла на станке или в ручном инструменте.

Классификация свёрл

В зависимости от конструктивных особенностей сверла бывают:

- Спиральные (или винтoвые) сверла — это наиболее распространенный вид сверл, диаметр которых варьируется от 0,1 до 80 мм и используется для сверления различных материалов.

В зависимости от длины рабочей части спиральные сверла бывают удлиненные (L≥5D), средние и короткие (L<3D).

В зависимости от длины рабочей части спиральные сверла бывают удлиненные (L≥5D), средние и короткие (L<3D). - Плоские (или перовые) сверла – это сверла, которые преимущественно используются для работы с древесиной, а также для просверливания глубоких отверстий больших диаметров. Конструктивно такое сверло состоит из режущей части в виде пластины, закрепленной в державке или борштанге.

- Кольцевые (или корончатые) сверла — это пустотелые свёрла, которые превращают в стружку только узкую кольцевую часть материала. Применяются, в основном, при сверлении отверстий большого диаметра с ограничением по глубине.

- Центpовочные сверла – это сверла, которые преимущественно используются для просверливания в заготовках центровых отверстий, которые в дальнейшем обрабатываются сверлами с большим диаметром или зенкером.

- Ступенчатые сверла – это сверла, которые предназначены для работы с тонкими материалами такими как листовое железо, пластик, жесть или различные кровельные материалы. Этот вид сверл появился и получил широкое распространение сравнительно недавно.

Также выделяют типы сверл специального назначения:

- Ружейные сверла – предназначены для глубокого сверления с подачей охлаждающей жидкости. Конструктивно такие сверла состоят из трубки с прямой канавкой для отвода стружки.

- Пушечные сверла изготавливаются в виде стержня, передний конец у которого срезан наполовину и образует канал для отвода стружки. Чтобы направить сверло такого типа, необходимо предварительно просверлить отверстие небольшой глубины.

- Сверла глубокого сверления — это удлинённыe свёpла, оснащенные двумя винтoвыми каналaми, предназначенными для внутренней подачи охлаждающей жидкости.

- Сверла одностороннего резания — имеют нaпраляющую поверхнocть, благодаря которой используются для сверления ответственных отверстий.

- Сверло фрезерное – используется при сверлении отверстий в таких материалах, как цветные металлы, пластик и древесина, с последующим их фрезерованием боковой поверхностью до необходимой формы.

Существует также классификация сверл в зависимости от:

Формы и вида хвостовика:

- Цилиндpические

- Коническиe

- Четырёхгранные

- Шестигранные

- Трёхгранные

- SDS

Способа изготовления:

- Сварные свёрла, диаметр которых составляет болee 8 мм., они изготавливаются сварными, за счет чего достигается значительное удешевление конструкции. (Хвостовая и рабочая часть изготовлены из инструментальных сталей, а рабочая – из быстрорежущей (Р6М5, Р9, Р18).

- Цельные спиральные свёрла, диаметр которых составляет до 12 мм.), изготавливаются из быстрорежущей стaли маpoк Р6М5, Р9, Р18 либo из твёpдого cплава(ВК).

- Сверла, оснащенные алмазным или карбидным напылением – предназначены для обработки сверхтвердых материалов, камня, стекла и пр.

- Сверла c прямыми и винтовыми канaвками, оснащённые твёрдосплавными пластинками, особо эффeктивны пpи работе с твердыми матeриалами и при больших скоростях сверления.

Предназначения для работы с различными материалами:

- Сверла по металлу: условно их называют универсальными, поскольку такие модели, в принципе, подходят и для работы с древесиной, пластиком и гипсокартоном.

- Сверла по бетону: для обработки бетона, кирпичa и кaмня имeют наконечник из твёpдого cплaва. Такие сверла предназначены для работ с ударно-вpaщательным сверлением. Свёpла, пpeдназначенные для обычной дpели, имеют цилиндричecкий или многогранный хвостовик. Буры для перфopаторов бывают с цилиндричecким хвостовиком, SDS-plus, SDS-max и т. д.

- Сверла для работы со стeклом и кepaмикой бывают корончатые или перовые с алмазным или карбидным напылением.

- Сверла по дереву: для работы с древесиной обычно используются перовые или спиральные сверла.

Основные правила работы со сверлом:

Здесь три главных и основных правила:

- Сверло должно быть правильно заточено, при этом лучше не экспериментировать в домашних условиях, а доверить эту работу специалисту, у которого есть специальные приспособления и соответствующие профессиональные навыки.

- Сверло должно соответствовать обрабатываемому материалу.

- Сила давления на инструмент должна быть оптимальной, то есть не должно быть чрезмерного давления на сверло, которое может привести к его перегреву. А также давление не должно быть слишком слабым, так как не позволит режущей кромке проникнуть в обрабатываемый материал.

ВИДЫ СВЕРЛ ДЛЯ СВЕРЛЕНИЯ РЕЛЬС

Дата публикации: 29.10.2018 16:50

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверлении нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.

Сверла серии RAIL бывают двух видов:

| 1. Спиральные сверла, изготовленные из быстрорежущей стали М2, применяются для сверления рельсов и подготовки отверстий для болтовых соединений небольших диаметров 9,8х30 мм 10,2х30 мм. Хвостовик Weldon 19 позволяет применять эти сверла на рельсосверлильних магнитных сверлильных станках. | |

| 2. С твердосплавными пластинами ТСТ применяются для сверления отверстий от 12 мм и выше, в любых видах рельсовой стали Р50, Р65, Р75. Такие сверла изготовлены методом порошковой металлургии и оснащены твердосплавными пластинами из карбида вольфрама. |

Твердосплавные корончатые сверла серии Rail разработаны специально для сверления рельсовой стали. Достигается это благодаря особой геометрии режущих кромок, и специальной заточке твёрдосплавных зубьев, что позволяет достичь эффективного сверления для данного вида стали и большого срока службы. Расширяющаяся канавка на корпусе сверла облегчает отвод стружки, а специальное покрытие снижает трение при сверлении и обеспечивает оптимальную скорость и ресурс.

Наиболее популярные размеры для сверления рельс 22х30 28х30 34х30 36х30 10,2х30 9,8х30 мм. Все сверла изготовлены с хвостовиком Weldon 19 (Велдон).

Ключевым моментом при выполнении сверлении рельсовой стали является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве. СОЖ как правило поставляется в виде концентрата, который необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие СОЖа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверлении.

Остались вопросы или хотите узнать цены и купить сверла для рельс можно обратившись по адресу [email protected] или позвонив нам по телефону +7 (812) 615-88-64.

Система классификации IADC – бит KC

Биты для сверления твердых пород

Система классификации IADC, разработанная Международной ассоциацией буровых подрядчиков, была репрезентативным голосом бурильщиков во всем мире с 1940 года. Эта система позволила бурильщикам всего мира обмениваться информацией с использованием стандартной номенклатуры и методов оценки тупости для буровых долот PDC и триконов. Эта система не так широко используется для буровых долот PDC, как для триконов, поскольку система IADC для триконов используется во всем мире.Однако полезно знать систему классификации IADC для буровых долот PDC.

Номенклатура сверл PDC

Номенклатура сверл PDC состоит из одной буквы и трех цифр. Буква обозначает тип корпуса: M – матрица, S – сталь, D – алмаз. Следующие три числа означают следующее:

- Тип пласта для бурения

- Режущая конструкция

- Битовый профиль

Например: M241

M = Матрица

2 = Тип пласта, который бурит долото

4 = Режущая конструкция

1 = Профиль долота

Классификация геологического типа пласта, которую может пробурить долото, выглядит следующим образом:

(1) или (2) Мягкие и мягкие липкие – Легко разбуриваемые пласты, такие как глина, мергель, гумбо и рыхлые пески.

(3) Мягкий-средний – Пески, сланцы и ангидриты с низкой прочностью на сжатие с перемешанными твердыми слоями.

(4) Средний – Песок, мел, ангидрит и сланец средней прочности на сжатие.

(6) Средняя твердость – Более высокая прочность на сжатие при использовании неострого или полуострого песка, сланца, извести и ангидрита.

(7) Hard – Высокая прочность на сжатие с острыми слоями песка или алевролита.

(8) Чрезвычайно твердый – Плотные и острые образования, такие как кварцит и вулканические породы.

Режущая конструкция PDC

Режущая структура PDC относится как к размеру фрезы в миллиметрах, так и к типу фрезы – натуральный алмаз, TSP, комбинация и импрегнированный алмаз.

Долота PDC типа от очень мягкого (1) до среднего (4) имеют один доминирующий размер резца PDC. Режущая структура PDC обозначается следующим образом:

1 – натуральный алмаз любого размера

2 – у этого бита в основном 19-миллиметровые фрезы TSP

3 – у этого бита в основном 13-миллиметровые комбинированные фрезы

4 – у этого бита в основном 8-миллиметровые алмазные фрезы

Например: M431

M = Матрица

4 = Это долото будет хорошо работать в средних породах

3 = Режущая конструкция состоит в основном из 13-миллиметровых фрез из полого стекла

1 = Профиль долота

Для более жесткого и более сложного сверления требуются типы 6, 7 и 8 с их режущими структурами, обозначенными следующим образом:

1 – Природный алмаз

2 – TSP (термостойкий поликристаллический)

3 – Комбинация

4 – Пропитанный алмаз

Битовый профиль

1 – Короткий рыбий хвост

2 – Короткий профиль

3 – Средний профиль

4 – Длинный профиль

Например: M612

M = Матрица

4 = Это долото будет хорошо работать в породах средней твердости,

1 = Режущая структура состоит из природного алмаза

2 = Короткий профиль

Стандарты классификации IADC для битов зубьев и пуговиц

Система классификации IADC, разработанная Международной ассоциацией буровых подрядчиков, является представительным голосом бурильщиков во всем мире с 1940 года.

Эта система идентификации роликовых конусов была создана в 1987 году и расширена в 1992 году, добавив больше функций.

Первая цифра на самом деле обозначает две разные вещи:

(1) Зуб или пуговица

(2) Твердость пласта, которую можно сверлить с помощью зуба или пуговицы. Цифры 1, 2 и 3 обозначают зубную коронку, где 1 используется для мягких пород, 2 – для средних и 3 – для твердых. Цифры 4, 5, 6, 7 и 8 обозначают пластины из карбида вольфрама, разработанные для различной твердости пласта, причем 4 – самые мягкие, а 8 – самые твердые.

Вторая цифра указывает твердость пласта, которую может пробурить долото. Номер 1 – самая мягкая формация, а 4 – самая жесткая.

Третья цифра указывает тип подшипника. Щелкните здесь для более подробного обсуждения типов подшипников. Цифры 1, 2 и 3 обозначают роликовый подшипник, 4 и 5 – роликовый подшипник с уплотнением, а 6 и 7 – подшипник скольжения с уплотнением.

Четвертая цифра – буквенный код, обозначающий определенные характеристики:

A – Воздух

B – Специальный подшипник

C – С центральной струей

D – Контроль отклонения

E – Удлиненные форсунки

G – Дополнительный манометр / защита кузова

H – Горизонтальное / рулевое управление

J – Отклонение форсунки

L – Колодки проушин

M – Применение двигателя

S – Стандартный стальной зуб

T – Двухконусный

W – Улучшенная режущая структура

X – Долотообразные пластины

Y – Конические пластины

Z – Прочие пластины

Техническая классификация твердости горных пород

Классификация прочности на сжатие

Очень низкая прочность <4000

Низкая прочность 4,000-8,000

Средняя прочность 8,000-16,000

Высокая прочность 16,000-32,000

Очень высокая прочность> 32,000

Классификация по прочности бурильных труб

Иногда нас спрашивают: почему бурильные трубы классифицируются как «премиальные» после того, как они были в стволе, и почему они вдруг стали на 20% слабее новых? Что ж, это немного похоже на покупку новой машины.После того, как вы выгнали его из магазина дилера, он классифицируется как бывший в употреблении. В сегодняшнем сообщении в блоге я сосредоточусь на самом корпусе бурильной трубы, а не на соединениях.

Производство бурильных труб осуществляется в соответствии со спецификациями API. 5DP «Технические условия на бурильные трубы».

Этот стандарт определяет каждый размер бурильных труб, вес, сорт, внешний и внутренний диаметр, требования к материалам и так далее. Кроме того, у нас есть API RP 7G-2 «Рекомендуемая практика для проверки и классификации использованных элементов буровой штанги». Как сказано в названии, этот стандарт содержит руководящие принципы, которые могут потребоваться для проверки и классификации использованной колонны бурильных труб.

Некоторые компании предпочитают использовать другие эквивалентные стандарты для контроля бурильных труб, такие как Fearnley Procter NS-2 или T.H.Hill DS-1. В принципе, все они основаны на спецификации API. 7.

Итак, поехали

Вся бурильная труба, бывшая в скважине, изнашивается по внешнему диаметру.

В зависимости от конфигурации скважины и часов вращения труба будет контактировать со стенкой скважины. Обычно наибольший износ находится в центральной части.

Следовательно, «новые» значения из спецификации могут использоваться только один раз; когда новый.

При первом использовании классифицируется как премиум.

В зависимости от использования (время и / или часы вращения) струна будет проверяться в соответствии с признанным отраслевым стандартом, как указано выше.

Во время проверки будет измерена и записана толщина стенки каждой бурильной трубы.

Классификация бурильных труб делится на следующие марки:

- Новый: Совершенно новый (не использовался).

- Премиум: Оставшаяся стена должна составлять не менее 80% новой указанной стены.

- Класс 2: Оставшаяся стена должна составлять не менее 70% новой указанной стены.

- Класс 3: Толщина стенки меньше минимальной для класса 2.

Давайте рассмотрим пример и рассмотрим его подробнее

Бурильная труба 5 ”, класс S-135, 19,50 фунтов на фут (см. Прилагаемый лист технических характеристик OWS)

Для расчета прочности на растяжение бурильной трубы необходимо умножить выход материала на площадь поперечного сечения.

Это означает, что для новой трубы в этом образце это будет: 135 000 фунтов на кв. Дюйм x 5275 дюймов 2 = 712,100 фунт-сил (округлено).

По сравнению с трубой премиум-класса, которая будет: 135 000 фунтов на кв. Дюйм x 4 152 дюйма 2 = 561 000 фунтов силы (с округлением).

Все эти цифры можно найти в спецификации ниже.

Допустим, у вас довольно новая струна, и вам нужна более высокая грузоподъемность, чем та, которая указана в спецификации.

Сначала вам нужно прочитать последние отчеты о проверках и найти тело бурильной трубы с наименьшей толщиной стенки.Это будет самое слабое тело трубы в вашей струне. Затем вам нужно будет пересчитать площадь поперечного сечения. Теперь вы сможете точно рассчитать максимальную нагрузочную способность.

Надеюсь, это проливает свет на проблему.

Дополнительная литература: Краткий обзор стандартов на буровое оборудование

Методы глубокого обучения для классификации износа сверл на основе изображений отверстий, просверленных в ДСП с меламиновым покрытием

В предыдущих экспериментах (Kurek et al.2017a, b, 2019a, b), даже небольшие корректировки различных алгоритмов привели к значительным различиям в конечной точности представленного решения. Следовательно, чтобы убедиться, что метод, используемый для текущего подхода, лучше всего подходит (тем более, что основным фактором, помимо общей точности, является частота неправильной классификации между зеленым и красным классами), первоначальные эксперименты касались тестирования различных алгоритмов в выбранных аспектах, начиная с решений, которые дала удовлетворительные результаты в предыдущих подходах.Сверточные нейронные сети (CNN) использовались для всех экспериментов с различными предварительно обученными моделями в качестве основы или путем их обучения с нуля. Для каждого эксперимента использовался порог в 500 тренировочных эпох, но ни один из протестированных алгоритмов фактически не достиг этого числа (был реализован метод ранней остановки, чтобы убедиться, что весь процесс остановится, когда не произойдет значительного повышения точности модели). Точность валидации контролировалась в каждую тренировочную эпоху с параметром терпение = 50.Это означает, что если не было повышения точности проверки в течение следующих 50 эпох, алгоритм был остановлен и лучшая модель сохранена.

Все эксперименты проводились с использованием двух видеокарт NVIDIA TITAN RTX (с общим объемом оперативной памяти 48 ГБ), с использованием платформы Tensorflow с библиотекой Python и keras и с применением оптимизатора Adam.

Наборы данных для численных экспериментов

Классификация износа сверла уже давно находится в центре внимания авторов исследования. В ходе проведенных экспериментов был проведен обширный диалог с производителем и экспертами о необходимых характеристиках системы, используемой для распознавания износа инструмента.Во время этого общения было установлено несколько дополнительных требований, которые были опущены в предыдущих попытках, и, по мнению авторов, в целом игнорируются, когда дело доходит до представленной проблемы.

Прежде всего, хотя общая точность любого подготовленного решения важна, способность алгоритма четко различать красный и зеленый классы гораздо важнее. Ошибки между этими двумя классами называются критическими ошибками, поскольку всякий раз, когда красный класс классифицируется как зеленый, а зеленый класс классифицируется как красный, такие ситуации имеют высокий потенциал возникновения финансовых потерь для производителя.В первом случае продукт, полученный в процессе производства, имеет высокую вероятность быть некачественным. Во втором случае от хорошего инструмента откажутся преждевременно. Оба случая крайне нежелательны.

Вторым обсуждаемым элементом была общая производительность и время, необходимое для получения результатов. Хотя алгоритмы глубокого обучения чаще применяются для решения таких задач, как мониторинг состояния инструмента, существует ряд проблем, связанных с общим процессом обучения и сбором данных.Прежде всего, алгоритм должен уметь правильно работать с ограниченным объемом данных, поскольку сбор большого количества входных файлов не всегда возможен. Во-вторых, даже при наличии большого количества обучающих данных следует также учитывать общее время, необходимое для обучения пригодного для использования решения. Этот элемент отражается в выборе алгоритма в текущем подходе, а также в количестве используемых дополнений данных (эти методы используются только для балансировки всего набора, поэтому каждый класс представлен одинаково, но общее количество выборок не увеличивается, чтобы избегать ненужного затягивания тренировочного процесса).Окончательное разделение обучающих данных, используемых для текущих экспериментов, показано в таблице 3.

Таблица 3 Разделение наборов данных, участвующих в численных экспериментахПоскольку искусственное расширение набора данных в этом случае не рассматривалось, был использован дополнительный метод для получения информация об изменениях в состоянии сверла. Для этого был введен параметр окна, основанный на способе хранения изображений. В первоначальном наборе последовательные образцы хранились в точном порядке, в котором они были изготовлены, таким образом показывая постепенные изменения в общем состоянии сверла.Предполагалось, что для используемого алгоритма будет полезна такая информация, и вместо использования одного изображения в качестве входных данных были включены наборы разных размеров, чтобы показать постепенное ухудшение состояния износа. В текущем подходе после консультаций со специалистами окна размером 5, 10, 15 и 20 были протестированы в сравнении с исходным подходом без такого расширения.

В ходе проведенных экспериментов были оценены различные алгоритмы для заданного набора требований. Каждый из них был отдельно подготовлен и протестирован.Окончательное решение, разработанное при таком подходе, является результатом этих испытаний, сопоставленных с требованиями производителя и общими результатами, полученными на разных этапах для выбранных алгоритмов. В следующих подразделах описаны протестированные алгоритмы.

Базовый уровень: анализ оттенков серого изображения

Во время начальной подготовки был подготовлен базовый метод измерения точности и коэффициента критических ошибок, основанный на распределении цвета изображения. Каждое из изображений было преобразовано в оттенки серого и изменено до размера 500 на 500 пикселей, чтобы получить сопоставимые образцы.Хотя простые операции с изображениями могут использоваться в случае алгоритмов CNN для выравнивания набора данных, это не относится к этому подходу (поскольку даже после поворота изображения распределение пикселей останется прежним), следовательно, в случае этого решения был использован исходный набор без переделок.

После преобразования оттенков серого значения были нормализованы для подачи в диапазоне от 0 до 1. Позже пиксели были сгруппированы в соответствии с их значением и отнесены к одному из трех наборов: черному (представляющему отверстие), белому (представляющему ЛДСП) и серому (представляющему край).По мере того как инструмент ухудшается, края становятся более неровными, и можно увидеть увеличение общего количества пикселей, классифицированных как серые. На этом этапе была проведена первоначальная классификация, подтвердившая первоначальные предположения об увеличении количества серых пикселей, но для повышения общей точности использовалась дополнительная модель классификации.

В модели, подготовленной для окончательной классификации, использовалась машина повышения светового градиента (Ke et al., 2017, также называемая LGBM или light GBM), и в качестве входных данных использовался исходный массив, содержащий количество значений оттенков серого изображения (список из 256 элементов, содержащий количество пикселей на каждое значение шкалы серого).В подготовленной модели использовалась байесовская оптимизация гиперпараметров и мультилогарифмическая метрика потерь. Что касается алгоритма Light GBM, в целом это решение на основе дерева с другим подходом к расширению дерева. В то время как большинство методов будут выращивать деревья горизонтально, в этом случае они растут вертикально (или по листу) с максимальными потерями дельты, уменьшая больше потерь, чем в случае поэтапных алгоритмов. Основное преимущество этих методов заключается в том, что они могут обрабатывать большие наборы данных с меньшим объемом памяти, они ориентированы на точность результатов и имеют параметр эффективности, используемый в качестве одного из показателей качества.Хотя Light GBM может быть подвержен проблемам переобучения, обширного набора данных, использованного в экспериментах, было достаточно, чтобы этого не произошло.

CNN спроектирован с нуля

Поскольку всегда рекомендуется начинать с самого простого решения, без лишних сложностей, первый подготовленный алгоритм реализовал сеть CNN, обученную с нуля на подготовленном наборе данных, без использования методологии трансферного обучения. Поскольку количества собранных данных было достаточно для процесса обучения, использование свёрточных нейронных сетей для представленной задачи классификации износа сверла было очевидным выбором.CNN – один из лучших методов классификации изображений, и при соответствующем количестве данных (как это было в текущем подходе) обучение такой сети может дать хорошие результаты без каких-либо дополнительных операций.

Общий план подготовленной сети CNN представлен в Таблице 4. Она состоит в первую очередь из слоев, которые принадлежат базовой структуре сети, которые автоматически извлекают особенности изображения. Вторая часть представленной модели (начиная с плоского слоя) – это DNN (Dense Neural Network), используемая для реального процесса обучения и классификации в виде последнего, плотного слоя из 3 нейронов с функцией активации softmax.В представленной модели используются отсеиваемые слои для решения и предотвращения проблемы чрезмерной подгонки (путем случайного удаления нейронов) и максимальные уровни объединения для уменьшения общей сложности модели. Более того, во время процесса обучения использовался метод ранней остановки, останавливающий процесс обучения, когда не было достигнуто значительного улучшения (этот параметр отслеживается в течение каждой эпохи точности проверки). В течение каждой эпохи лучшая модель сохраняется (для каждого повышения точности проверки), а после метода ранней остановки лучшая модель загружается и используется в дальнейшем.

Таблица 4 Архитектура модели CNN, разработанной с нуляУпаковка 5xCNN, разработанная с нуля

Эта модель использовалась для агрегирования 5, разработанных с нуля подмоделей CNN. В этом подходе количество нейронов в плотных слоях отрисовывается в допустимом диапазоне. Эта методика называется бэггингом и представляет собой метод командного обучения, при котором окончательная классификация определяется большинством голосов всех используемых моделей (в данном случае 5). Каждый из отдельных результатов, полученных с помощью подмоделей, рассматривается одинаково.Это означает, что окончательная классификация основана на простой м доминантной величине , полученной по результатам всех отдельных подмоделей.

Диапазоны, используемые для каждого плотного слоя, нарисованы в следующих диапазонах: Dense1: (500, 600), Dense2: (200, 300), Dense3: (100, 200), Dense4: (50, 100).

Предварительно обученная сеть VGG19

В этом подходе была применена методика трансферного обучения. Первой из предварительно обученных сетей, использованных в текущем подходе, была VGG19. VGG19 – это обученная сверточная нейронная сеть от Visual Geometry Group, Департамент инженерных наук, Оксфордский университет.Число 19 происходит от количества слоев, которые используются в процессе обучения (содержащих веса): 16 сверточных слоев и 3 плотных слоя. Предварительно обученная сеть VGG19 была обучена на основе более миллиона изображений из базы данных ImageNet (2016). VGG19 может классифицировать 1000 различных типов объектов, таких как клавиатура, мышь, карандаш, множество животных и т. Д.

Первоначальная модель была скорректирована, чтобы лучше соответствовать представленной проблеме и распознавать 3 требуемых класса, как в предыдущих подходах.Веса были загружены с http://www.image-net.org и заморожены. Только часть DNN всей модели можно было обучить, в то время как сеть CNN была заморожена. Полный список слоев для VGG19 представлен в Таблице 5. В этом случае для предварительно обученной модели VGG19 в конце была добавлена глубокая нейронная сеть (DNN). Таблица 6 показывает всю модель, которая была учтена в первом алгоритме.

Таблица 5 Список слоев CNN в модели на основе VGG19 Таблица 6 Список слоев DNN в модели на основе VGG19Упаковка предварительно обученной сети 5xVGG16 и 10xVGG16

Следующее решение, проверенное в ходе экспериментов, использовало предварительно обученную модель VGG16 (которая также является предварительно обученной сетью CNN), дополнительно улучшив ее с помощью подхода упаковки.Первоначальная сеть была обучена распознавать 1000 классов, которые были адаптированы к трем классам, используемым в текущей задаче. Модель VGG16 была выбрана для метода мешков, поскольку она менее сложна, чем VGG19, и с этим алгоритмом проблема чрезмерной подгонки менее вероятна. Были подготовлены две версии этого подхода: первая с использованием 5, а вторая с использованием 10 случайно инициализированных классификаторов. Схема единой структуры классификатора VGG16 представлена в таблице 7, а классификатор DNN – в таблице 8.Точно так же, как и в случае с 5xCNN, созданным с нуля, для всех оценок были выбраны четыре случайных числа нейронов из интервалов: (300, 400), (200, 300), (100, 200) и (50, 100). Более того, в процессе обучения для каждого оценщика случайным образом выбиралось только 90% обучающего набора данных. После процесса обучения каждая из оценщиков покажет вероятность рассматриваемого примера. Эти вероятности позже были суммированы, и максимальное значение было выбрано в качестве окончательной классификации.

Таблица 7 Список слоев в модели CNN на основе VGG16 Таблица 8 Список уровней в модели DNN на основе VGG16Ансамбль из 3 лучших моделей

После первоначальных испытаний и получения результатов точности из предыдущих алгоритмов, три наиболее эффективных решения были выбраны для ансамбля классификаторов.В этом случае использовалась модель CNN, обученная с нуля, VGG19 и 5xVGG16, поскольку они работали лучше всего с точки зрения общей точности, предполагая, что каждая выбранная модель должна работать по-разному и быть достаточно эффективной для требований производителя. Предполагалось, что объединение различных сетевых результатов для одной и той же задачи классификации повысит общую точность подготовленного решения.

Текстурная количественная оценка и классификация буровых кернов для геометаллургии: переход к 3D с помощью рентгеновской микрокомпьютерной томографии (µCT)

Aasly, K., & Ellefmo, S. (2014). Геометаллургия применяется при добыче полезных ископаемых. Mineralproduksjon, 5, 21–34.

Google ученый

Ахонен, Т., Хадид, А., и Пиетикайнен, М. (2006). Описание лица с локальными двоичными шаблонами: приложение для распознавания лиц. Транзакции IEEE по анализу шаблонов и машинному анализу, 12, 2037–2041.

Google ученый

Алиголи, С., Хаджави, Р., и Размара, М. (2015). Алгоритм автоматической идентификации минералов по оптическим свойствам кристаллов. Компьютеры и науки о Земле, 85, 175–183.

Google ученый

Андерссон, С. (2017). Влияние файловых систем на производительность при работе с большим количеством небольших файлов . УМНАД НВ – 1120 . Департамент компьютерных наук факультета науки и технологий Университета Умео.Получено с http://umu.diva-portal.org/smash/get/diva2:1161756/FULLTEXT01.pdf.

Бахрами А., Мирмохаммади М., Горбани Ю., Каземи Ф., Абдоллахи М. и Данеш А. (2019). Минералогия процесса как ключевой фактор, влияющий на кинетику флотации минералов сульфида меди. Международный журнал минералов, металлургии и материалов, 26 (4), 430–439.

Google ученый

Беккер, М., Джардин, М.А., Миллер, Дж. А., и Харрис, М. (2016). Рентгеновская компьютерная томография – геометрический инструмент для трехмерного текстурного анализа бурового керна? В Труды 3-ей международной конференции по геометаллургии AusIMM (стр. 15–16).

Бергквист, М., Ландстрем, Э., Ханссон, А., и Лут, С. (2019). Доступ к геологическим структурам, плотности, минералам и текстурам благодаря новой комбинации трехмерной томографии, XRF и веса образца. В австралийской конференции по геологоразведке (стр.3–5). Перт, Западная Австралия.

Bindler, R., Karlsson, J., Rydberg, J., Karlsson, B., Berg Nilsson, L., Biester, H., et al. (2017). Добыча медной руды в Швеции с доримского железного века: отложения озера свидетельствуют о деятельности человека на рудном поле Гарпенберг с 375 г. до н. Э. Journal of Archaeological Science: Reports, 12, 99–108.

Google ученый

Бонничи, Н., Хант, Дж.А., Уолтерс, С. Г., Берри, Р., и Коллетт, Д. (2008). Связь текстурных атрибутов с переработкой полезных ископаемых: Разработка более эффективного подхода к месторождению медно-золотистых порфиров Кадия Восток. В Труды девятого международного конгресса по прикладной минералогии (ICAM) (стр. 4–5).

Брейман, Л. (2001). Случайные леса. Машинное обучение, 45 (1), 5–32.

Google ученый

Кортес, К., & Вапник, В. (1995). Сети опорных векторов. Машинное обучение, 20 (3), 273–297.

Google ученый

Dominy, S., O’Connor, L., Parbhakar-Fox, A., Glass, H., & Purevgerel, S. (2018). Геометаллургия – путь к более устойчивой работе рудников. Минералс, 8 (12), 560.

Google ученый

Донской, Е., Поляков, А., Холмс, Р., Сазерс, С., Уэр, Н., Мануэль, Дж. И др. (2016). Информация о текстуре железной руды является ключом к прогнозированию производительности последующих технологических процессов. Minerals Engineering, 86, 10–23.

Google ученый

Донской, Э., Сазерс, С. П., Фрад, С. Б., Янг, Дж. М., Кэмпбелл, Дж. Дж., Рейнлин, Т. Д. и др. (2007). Использование оптического анализа изображений и автоматической классификации текстур для характеристики частиц железной руды. Минеральное машиностроение . https://doi.org/10.1016/j.mineng.2006.12.005.

Артикул Google ученый

Эванс, К. Л., Вайтман, Э. М., и Юань, X. (2015). Количественная оценка гранулометрического состава минералов для моделирования процессов с помощью рентгеновской микротомографии. Minerals Engineering, 82, 78–83.

Google ученый

Фаган-Эндрес, М.А., Силлиерс, Дж. Дж., Седерман, А. Дж., И Харрисон, С. Т. Л. (2017). Пространственные вариации выщелачивания низкосортной и малопористой халькопиритовой руды, идентифицированные с помощью рентгеновской микро-КТ. Minerals Engineering, 105, 63–68.

Google ученый

Фер, Дж., И Буркхардт, Х. (2008). Локальные бинарные паттерны, инвариантные к трехмерному вращению. В 2008 19-я Международная конференция по распознаванию образов (стр. 1–4).https://doi.org/10.1109/ICPR.2008.4761098.

Ghorbani, Y., Becker, M., Petersen, J., Morar, S.H., Mainza, A., & Franzidis, J.-P. (2011). Использование рентгеновской компьютерной томографии для исследования распределения трещин и вкраплений минералов в частицах сфалеритовой руды. Minerals Engineering, 24 (12), 1249–1257.

Google ученый

Guntoro, P. I., Ghorbani, Y., Koch, P.-H., & Rosenkranz, J.(2019a). Рентгеновская микрокомпьютерная томография (µCT) для определения характеристик минералов: обзор методов анализа данных. Минералы, 9 (3), 183.

Google ученый

Guntoro, P. I., Tiu, G., Ghorbani, Y., Lund, C., & Rosenkranz, J. (2019b). Применение методов машинного обучения в сегментации минеральной фазы для данных рентгеновской микрокомпьютерной томографии (мкКТ). Minerals Engineering, 142, 105882.

Google ученый

Густавсон, Дж. Л. (1988). Переоценка закона Амдала. Связь ACM, 31 (5), 532–533.

Google ученый

Гийон И., Бозер Б. Э. и Вапник В. (1992). Автоматическая настройка емкости классификаторов очень больших размеров VC. В Достижения в системах обработки нейронной информации 5, (Конференция NIPS) (стр.147–155). Сан-Франциско, Калифорния: Морган Кауфманн Паблишерс Инк.

Харалик Р. М. и Шанмугам К. (1973). Текстурные особенности для классификации изображений. Транзакции IEEE по системам, человеку и кибернетике, 6, 610–621.

Google ученый

Хуанг Д., Шань К., Ардебилиан М., Ван Ю. и Чен Л. (2011). Локальные бинарные паттерны и их применение к анализу изображений лица: обзор. IEEE Transactions on Systems, Man, and Cybernetics, Part C (Applications and Reviews), 41 (6), 765–781.

Google ученый

Джардин, М. А., Миллер, Дж. А., и Беккер, М. (2018). Комбинированная рентгеновская компьютерная томография и матрицы совместной встречаемости уровней серого как метод количественной оценки минералогии и текстуры в 3D. Компьютеры и науки о Земле, 111, 105–117.

Google ученый

Джорденс, А., Марион, К., Грамматикопулос, Т., и Уотерс, К. Э. (2016). Понимание влияния минералогии на флотацию мусковита с помощью QEMSCAN. International Journal of Mineral Processing, 155, 6–12.

Google ученый

Кинг, А., Райшиг, П., Адриан, Дж., Петерманс, С., и Людвиг, В. (2014). Полихроматическая дифракционно-контрастная томография. Характеристики материалов, 97, 1–10.

Google ученый

Koch, P.-H. Х., Лунд, К., и Розенкранц, Дж. (2019). Автоматизированный метод минералогической характеристики керна для классификации текстуры и модальной минералогической оценки для геометаллургии. Minerals Engineering, 136, 99–109.

Google ученый

Лятти, Д., & Адаир, Б. Дж. И. (2001). Оценка процедур стереологической настройки. Minerals Engineering, 14 (12), 1579–1587.

Google ученый

Лин, К. Л., и Миллер, Дж. Д. (2005). Трехмерная характеристика и анализ формы частиц с помощью рентгеновской микротомографии (XMT). Порошковые технологии . https://doi.org/10.1016/j.powtec.2005.04.031.

Артикул Google ученый

Лищук В., Кох П.-Х., Горбани Ю. и Бутчер А. Р. (2020). На пути к комплексному геометрическому подходу: критический обзор текущих практик и будущих тенденций. Minerals Engineering, 145, 106072.

Google ученый

Лищук, В., Лунд, К., Кох, П. Х., Густафссон, М., & Полссон, Б. И. (2019). Геометаллургическая характеристика железной руды Левеэниеми – открытие закономерностей. Минеральное машиностроение .https://doi.org/10.1016/j.mineng.2018.11.034.

Артикул Google ученый

Литтл, Л., Майнца, А. Н., Беккер, М., и Визе, Дж. (2017). Тонкое измельчение: как тип мельницы влияет на характеристики формы частиц и выделение минералов. Minerals Engineering, 111, 148–157.

Google ученый

Литтл, Л., Майнца, А. Н., Беккер, М., & Визе, Дж. Г. (2016). Использование минералогического анализа и анализа формы частиц для исследования повышенного выделения минералов через трещину на границе раздела фаз. Powder Technology, 301, 794–804.

Google ученый

Лобос, Р., Сильва, Дж. Ф., Ортис, Дж. М., Диас, Г., & Эганья, А. (2016). Анализ и классификация текстур природных горных пород на основе новых функций на основе преобразования. Mathematical Geosciences, 48 (7), 835–870.

Google ученый

Лунд, К., Ламберг, П., и Линдберг, Т. (2013). Практический способ количественной оценки минералов с помощью химических анализов на предприятиях по добыче железной руды Мальмбергет – важный инструмент для геометрической программы. Minerals Engineering, 49, 7–16.

Google ученый

Лунд, К., Ламберг, П., и Линдберг, Т. (2015). Разработка геометрической основы для количественной оценки текстуры минералов для прогнозирования процесса. Minerals Engineering, 82, 61–77.

Google ученый

Мяенпяя, Т., и Пиетикяйнен, М. (2005). Анализ текстуры с помощью локальных бинарных паттернов. В Справочник по распознаванию образов и компьютерному зрению (стр. 197–216). World Scientific. https://doi.org/10.1142/9789812775320_0011.

Миллер, Дж. Д., Лин, К. Л., Гарсия, К., и Ариас, Х. (2003). Максимальное извлечение при кучном выщелачивании, как установлено на основе анализа воздействия на минералы с помощью рентгеновской микротомографии. Международный журнал по переработке полезных ископаемых, 72 (1), 331–340.

Google ученый

Монтань, К., Кодевиц, А., Виньерон, В., Жиро, В., и Леландай, С. (2013). Локальный бинарный трехмерный образец для классификации изображений ПЭТ с помощью SVM: приложение для ранней диагностики болезни Альцгеймера. В BIOSIGNALS 2013 – Труды международной конференции по био – вдохновленным системам и обработке сигналов (стр.145–150).

Мванга, А., Розенкранц, Дж., И Ламберг, П. (2017). Разработка и экспериментальная проверка геометрического теста на измельчение (GCT). Minerals Engineering, 108, 109–114.

Google ученый

Нгуен, К. (2013). Новый метод анализа текстуры для геометаллургии. In Proceedings of the second AusIMM International Geometallurgy Conference Brisbane, QLD, Australia (стр.187–190).

Ояла, Т., Пиетикайнен, М., и Маенпаа, Т. (2002). Классификация текстур с разным разрешением в оттенках серого и инвариантной к вращению с локальными двоичными шаблонами. IEEE Transactions on Pattern Analysis and Machine Intelligence, 24 (7), 971–987.

Google ученый

Оцу, Н. (1979). Метод выбора порога по гистограммам серого. Транзакции IEEE по системам, человеку и кибернетике, 9 (1), 62–66.

Google ученый

Париан М., Мванга А., Ламберг П. и Розенкранц Дж. (2018). Характеристика разрушения текстуры руды и дробление на многофазные частицы. Powder Technology, 327, 57–69.

Google ученый

Paulhac, L., Makris, P., & Ramel, J.-Y. (2008). Сравнение методов локального двоичного изображения 2D и 3D для характеристики трехмерных текстур.В Международная конференция по анализу и распознаванию изображений (стр. 670–679). Springer.

Пэн, Р., Ян, Ю., Цзюй, Ю., Мао, Л., и Ян, Ю. (2011). Расчет фрактальной размерности пор горных пород по серым КТ-изображениям. Chinese Science Bulletin, 56 (31), 3346.

Google ученый

Перес-Барнуэво, Л., Левеск, С., и Базен, К. (2018a). Текстура керна как геометрический индикатор для месторождения железной руды Мон-Райт (Квебек, Канада). Minerals Engineering, 122, 130–141.

Google ученый

Перес-Барнуэво, Л., Левеск, С., и Базен, К. (2018b). Автоматическое распознавание текстуры керна: геометрический инструмент для прогнозирования переработки полезных ископаемых. Minerals Engineering, 118, 87–96.

Google ученый

Перес-Барнуэво, Л., Пирар, Э., & Кастровьехо, Р. (2013). Автоматизированная характеристика текстуры срастания в минеральных частицах. Пример из практики. Minerals Engineering, 52, 136–142.

Google ученый

Пирар, Э., Лебихот, С., & Криер, В. (2007). Анализ текстуры частиц с использованием изображений в поляризованном свете и определения уровней серого. Международный журнал по переработке полезных ископаемых . https://doi.org/10.1016/j.minpro.2007.03.004.

Артикул Google ученый

Рейес, Ф., Лин, К., Силлиерс, Дж. Дж., И Нитлинг, С. Дж. (2018). Количественная оценка высвобождения минералов по сорту частиц и воздействию поверхности с помощью рентгеновской микроКТ. Minerals Engineering, 125, 75–82.

Google ученый

Рейес, Ф., Лин, К., Удудо, О., Доддс, К., Ли, П. Д., и Нитлинг, С.J. (2017). Калиброванная рентгеновская микротомография для количественного определения минеральной руды. Minerals Engineering, 110, 122–130.

Google ученый

Шан, К., и Гритти, Т. (2008). Изучение дискриминационных интервалов LBP-гистограммы для распознавания выражения лица. В Труды британской конференции по машинному зрению .

Шарма Г. и Мартин Дж. (2009). MATLAB ® : язык для параллельных вычислений. Международный журнал параллельного программирования, 37 (1), 3–36.

Google ученый

Тиу, Г., Янссон, Н., Горбани, Ю., и Ванхайнен, К. (2020). Минералогическая оценка метаморфизованного рудного тела Lappberget Zn-Pb-Ag- (Cu-Au), Швеция: последствия для переработки полезных ископаемых. В Конференция по разработке полезных ископаемых . Лулео, Швеция.

Тиу, Г., Янссон, Н., Ванхайнен, К., & Горбани Ю. (2019). Сульфидно-химический состав и содержание микроэлементов в метаморфизованном рудном теле Lappberget Zn-Pb-Ag- (Cu-Au), Швеция: последствия для переработки полезных ископаемых. На 15-м заседании SGA, проходящем раз в два года, , 27 – 30 августа 2019 г., Глазго, Шотландия, . Геонауки и инженерия окружающей среды, Департамент строительства, окружающей среды и природных ресурсов Технологического университета Лулео. http://ltu.diva-portal.org/smash/get/diva2:1350374/FULLTEXT01.pdf.

Тунгпалан, К., Э. Уайтман и Э. Манлапиг (2015). Связь минералогических и текстурных характеристик с характеристиками плавучести. Minerals Engineering, 82, 136–140.

Google ученый

Уэда Т. (2019). Экспериментальная проверка метода статистической надежности для измерения распределения высвобождения частиц руды. Minerals Engineering, 140, 105880. https://doi.org/10.1016/j.mineng.2019.105880.

Артикул Google ученый

Вапник В., Гийон И. и Хасти Т. (1995). Поддержка векторных машин. Машинное обучение, 20 (3), 273–297.

Google ученый

Вапник В. и Лернер А. (1963). Распознавание образов методом обобщенного портрета. Автоматизация и дистанционное управление, 24, 774–780.

Google ученый

Вискарра, Т. Г., Вайтман, Э. М., Джонсон, Н. В., и Манлапиг, Э. В. (2010). Влияние механизма разрушения на свойства выделения минералов сульфидных руд. Minerals Engineering, 23 (5), 374–382.

Google ученый

Войт, М. Дж., Миллер, Дж., Ббоса, Л., Говендер, Р. А., Брэдшоу, Д., Майнца, А., и другие. (2019). Разработка трехмерного метода количественной оценки текстуры минералов керна для геометрической промышленности. Журнал Южноафриканского института горного дела и металлургии, 119 (4), 347–353.

Google ученый

Вос, К. Ф. (2017). Влияние текстуры минеральных зерен на поверхности частиц на реакцию флотации.

Ван, Ю., Лин, К. Л., и Миллер, Дж. Д. (2017). Количественный анализ открытой площади поверхности зерна для многофазных частиц с помощью рентгеновской микротомографии. Powder Technology, 308, 368–377.

Google ученый

Экспериментальная оценка классификации механических образований в реальном времени с использованием измерений вибрации бурильной колонны | Ежегодная техническая конференция и выставка SPE

Буровая коронка создает отверстие в подземных пластах за счет приложения нагрузки на долото и скорости вращения. Долото – это первый сегмент компоновки низа бурильной колонны (КНБК) и бурильной колонны, контактирующий с пластом.Сегодня можно контролировать параметры бурения, такие как нагрузка на долото, скорость вращения бурильной колонны, азимутальные углы и углы наклона скважины с помощью скважинных датчиков. Дополнительным набором параметров, регистрируемых и отслеживаемых в скважине рядом с долотом, является вибрация бурильной колонны как следствие взаимодействия между долотом и различными пробуренными пластами. В зависимости от характеристик пласта, таких как прочность породы на одноосное сжатие, ожидается, что осевая вибрация изменится, когда долото вступит в контакт с пластом с изменяющимися механическими свойствами.Следовательно, в случае использования буровых долот с аналогичными характеристиками ожидается, что распознавание различных слоев пласта в реальном времени станет возможным, если будет отслеживаться осевая вибрация.

Были проведены эксперименты с использованием полностью автоматизированной лабораторной буровой установки CDC miniRig. Переводник датчика вибрации прикреплен к бурильной колонне над долотом. Бетонные кубы с одинаковой прочностью, а также многослойные связанные кубики с разной прочностью просверливались с использованием различных диапазонов нагрузки на долото и скорости вращения.Были рассчитаны частотные моменты более высокого порядка, которые использовались для оценки просверленных бетонных кубов. Кубы были построены с разной прочностью на сжатие и количественно определены измерениями прочности на одноосное сжатие перед испытанием. Результаты экспериментов показали хорошее соответствие ожидаемому поведению и позволили дифференцировать отдельные слои бетона разной прочности. В этой статье описаны способы определения слоев горной породы на основе анализа вибрации.Представлены необходимые следующие шаги для преобразования этих результатов в более сложные породы.

Исследование классификационных моделей для прогнозирования поломки бурового долота с использованием сигналов ухудшения

Авторов: Бхаратендра Рай

Аннотация:

Режущие инструменты широко используются в производственных процессах, а сверление – наиболее часто используемый процесс обработки. Хотя сверла, используемые при бурении, могут быть недорогими, их поломка может вызвать повреждение дорогой обрабатываемой детали и в то же время существенно повлиять на производительность.Поэтому прогнозирование поломки бурового долота важно для снижения затрат и повышения производительности. В этом исследовании используются двадцать характеристик, извлеченных из двух сигналов деградации, а именно силы тяги и крутящего момента. Используемая методология включает разработку и сравнение дерева решений, случайного леса и моделей полиномиальной логистической регрессии для классификации и прогнозирования поломки бурового долота с использованием сигналов ухудшения.

Ключевые слова: Сигнал деградации, поломка сверла, случайный лес полиномиальная логистическая регрессия.

Цифровой идентификатор объекта (DOI): doi.org/10.5281/zenodo.1093996

Процедуры APA BibTeX Чикаго EndNote Гарвард JSON ГНД РИС XML ISO 690 PDF Загрузки 2013Артикул:

[1] Б. К. Рай, Р. Чиннам и Н. Сингх, «Прогнозирование поломки бурового долота по сигналам ухудшения с использованием системного анализа Махаланобиса-Тагучи», Международный журнал промышленной и системной инженерии, Vol.3 (2), стр 134-148, 2008.

[2] Т. И. Эль-Вардани, Д. Гао и М. А. Эльбестави, «Мониторинг состояния инструмента при сверлении с использованием анализа сигнатуры вибрации», Международный журнал по производству станков, том 36, стр. 687-711, 1996.

[3] Д. Э. Димла и П. М. Листер, «Онлайн-мониторинг состояния металлорежущего инструмента. II: классификация состояния инструмента с использованием многослойных перцептронных нейронных сетей», Международный журнал станков и проектирования производства, исследований и приложений, Vol.40, pp.769-781, 2000.

[4] L. Fu, S. Линг и Ч. Ценг, «Оперативный мониторинг поломки небольших сверл с входным сопротивлением приводного двигателя», «Механические системы и обработка сигналов», том 21, стр.457-465, 2007.

[5] Н. Гош, Ю. Б. Рави, А. Патра, С. Мухопадхай, С. Пол, А. Р. Моханти и А. Б. Чаттопадхай, «Оценка износа инструмента во время фрезерования с ЧПУ с использованием объединения датчиков на основе нейронной сети», Механические системы и обработка сигналов, том 21, стр. 466-479, 2007 г.

[6] Дж. Сан, Г. С.Хонг, Ю.С. Вонг, М. Рахман и З. Г. Ван, «Эффективный выбор обучающих данных в системе мониторинга состояния инструмента», Международный журнал станков и производства, том 46, стр. 218-224, 2006 г.

[7] У. Цуперл и Ф. Кас, «Моделирование силы резания инструмента при шаровой фрезеровке с использованием многоуровневого персептрона», Журнал технологий обработки материалов, том 153, стр.268-275, 2004.

[8] И. Абу-Махфуз, «Обнаружение и классификация износа при бурении с использованием сигналов вибрации и искусственной нейронной сети», Международный журнал станков и производства, Vol.43, стр 707-720, 2003.

[9] Р. Б. Чиннам и П. Мохан, «Онлайн-оценка надежности физических систем с использованием нейронных сетей и вейвлетов», Разработка интеллектуальных инженерных систем, том 4, стр.253-264, 2002 г.

[10] Х. М. Эртунч, К. А. Лопаро и Х. Окак, «Мониторинг состояния износа инструмента при сверлении с использованием скрытых марковских моделей», Международный журнал станков и производства, том 41, стр.1363-1384, 2001.

[11] Х. М. Эртунч и К. Ойсу, «Мониторинг износа сверла с использованием сигналов силы резания», Mechatronics, Vol.14, стр. 533-548, 2004.

[12] Э. Янтунен, «Краткое изложение методов, применяемых для мониторинга состояния инструмента при бурении», Международный журнал станков и производства, том 42, стр. 997-1010, 2002.

[13] Б. К. Рай, «Классификация, выбор функций и прогнозирование с помощью нейросетевой системы Тагучи», Международный журнал промышленной и системной инженерии, том 4, № 6, 645-664, 2009 г.

[14] Д. Т. Лароз и К. Д. Лароз, Обнаружение знаний в данных: Введение в интеллектуальный анализ данных.Хобокен, Нью-Джерси: John Wiley & Sons, 2014, глава 8.

[15] Г. Шмуэли, Н. Р. Патель, П. К. Брюс, Интеллектуальный анализ данных для бизнес-аналитики: концепции, методы и приложения. Хобокен, Нью-Джерси: John Wiley & Sons, 2010, глава 9. Код

IADC для долот PDC и классификационная таблица

Система кодов классификации буровых долот IADC PDC, разработанная Международной ассоциацией буровых подрядчиков, является представительным голосом бурильщиков во всем мире с 1940 года.Эта система позволила бурильщикам во всем мире обмениваться информацией с использованием стандартной номенклатуры и методов классификации по затуплению для буровых долот PDC и триконов. Эта система не так широко используется для буровых долот PDC, как для триконов, поскольку система IADC для триконов используется во всем мире. Однако полезно знать спецификации буровых долот PDC.

Подпишитесь на свой адрес электронной почты, чтобы получать последние статьи по бурению и вакансии. инструменты для бурения нефтяных скважин в последние годы.Биты с фиксированной головкой вращаются как одно целое и не содержат отдельно движущихся частей. Когда в долотах с фиксированной головкой используются резцы PDC, их обычно называют битами PDC. С момента их первого производства в 1976 году популярность долот, использующих резцы PDC, неуклонно росла, и они почти так же распространены, как долота с шарошечным конусом и во многих областях бурения.

Код IADC для системы классификации буровых долот PDC

Коды системы классификации буровых долот IADC PDC состоят из 4 символов:

Первый символ кода буровых долот IADC PDC

Первая буква кода классификации IADC для долот PDC описывает Материал корпуса PDC и либо:

1) M, который предназначен для тела матрицы

«Матрица» – очень твердый, довольно хрупкий композитный материал, содержащий зерна карбида вольфрама, металлургически связанные с более мягкой и прочной металлической связкой.Матрица желательна как битовый материал, потому что ее твердость устойчива к истиранию и эрозии. Он способен выдерживать относительно высокие сжимающие нагрузки, но, по сравнению со сталью, имеет низкую стойкость к ударным нагрузкам.

2) S для стального кузова.

Сталь металлургически противоположна матрице. Он способен выдерживать высокие ударные нагрузки, но относительно мягкий и без защитных свойств быстро выходит из строя из-за истирания и эрозии. Качественные стали по существу однородны, и их конструктивные ограничения редко удивляют пользователей.

Второй символ буровых коронок IADC PDC Код

Алмаз – самый твердый из известных материалов.Эта твердость дает ему превосходные свойства для резки любого другого материала. PDC чрезвычайно важен для бурения, потому что он объединяет крошечные недорогие искусственные алмазы в относительно большие сросшиеся массы случайно ориентированных кристаллов, которые могут быть сформированы в полезные формы, называемые алмазными столиками. Вторая буква кода классификации IADC для долота PDC описывает плотность резца. Как известно, чем больше вы увеличиваете количество резцов PDC, тем больше долото PDC может бурить более твердые породы.

Этот символ кода IADC находится в диапазоне от 1 до 4 для битов PDC и от 6 до 8 для битов Diamond, как показано ниже.

- Для долот PDC: диапазонов от 1 для мягких пластов до 4 для твердых

- 1 относится к 30 или менее резцам 1/2 дюйма

- 2 относится к 30-40 резцам

- 3 обозначает от 40 до 50 резцов

- 4 обозначает 50 или более резцов.

- Для алмазных коронок: колеблется от 6 для мягких пород до 8 для твердых пород

- 6 относится к алмазам размером более 3 камней на карат

- 7 относится к 3 камням на 7 камней на карат

- 8 относится к размерам менее 7 камней на карат.

- Цифры 0, 5 и 9 зарезервированы для использования в будущем.

Третий символ классификации долот PDC IADC

Как правило, большие резцы PDC (от 19 до 25 мм) более агрессивны, чем мелкие. Однако они могут увеличивать колебания крутящего момента. Фрезы PDC меньшего размера (8 мм, 10 мм, 13 мм и 16 мм) в некоторых областях применения показывают более высокую скорость проходки, чем большие резцы. Одним из таких применений является, например, известняк. (Для получения дополнительной информации см. статью о конструкции бурового долота PDC )

Кроме того, маленькие резцы производят меньший шлам, а большие фрезы производят больший шлам.Крупный шлам может вызвать проблемы с очисткой скважины, если буровой раствор не сможет унести шлам.

Третья буква кода классификации IADC для бита PDC описывает размер резака.

- Для долот PDC

- 1 обозначает резец диаметром более 24 мм для глины, мергеля, гумбы и рыхлых песков.

- 2 обозначают 14-24 мм,

- 3 обозначают 13,3 мм (1/2 дюйма), а

- 4 используется для меньшего диаметра 8 мм.

Третья буква классификационного кода IADC для алмазных коронок описывает тип фрезы.

- Для алмазных коронок: третья цифра представляет тип алмаза. долото с наивысшей плотностью, указывающее на импрегнированную алмазную коронку.

Четвертый символ классификации долота IADC PDC

Четвертый символ кодов бурового долота IADC PDC дает базовое описание профиля долота. Профиль долота влияет как на чистку, так и на стабильность долота PDC. Двумя наиболее широко используемыми профилями являются: Двойной конус и полый конус (дополнительную информацию см. В статье о конструкции долота PDC)

Эта четвертая буква кода IADC находится в диапазоне от 1 до 4, что:

- 1 представляет оба долота PDC «рыбий хвост» и «плоские» коронки TSP и натуральные алмазы.

- 2, 3 и 4 указывают на все более длинные профили долота

Полезная документация

Спецификации сверл PDC в соответствии с управляемостью

Аннотация статьи:

С появлением Для роторных управляемых буровых систем (RSS) снова возникла техническая проблема, касающаяся конструкции долот для конкретного направленного применения.Сегодня долото должно быть специально спроектировано для использования с конкретной направленной системой: роторная компоновка низа бурильной колонны (КНБК), управляемый забойный забойный двигатель или RSS. Причина в том, что долото должно иметь способность правильно и быстро реагировать на боковую силу, прикладываемую системой рулевого управления, чтобы инициировать отклонение.

Для этого долото должно иметь заданную управляемость, совместимую с системой направленного бурения , чтобы обеспечить оптимальный потенциал изгиба.Новое поколение систем направленного бурения отличает «наведение долота» от «толкания долота». Как следствие, характеристика направленности долота является ключевым фактором, который операторы и бурильщики наклонно-направленного бурения должны знать, чтобы правильно адаптировать долото к КНБК. Однако в настоящее время не существует стандартного метода классификации долот по управляемости и ходьбе. На основе всестороннего анализа направленного поведения долот из поликристаллического алмаза (PDC) (численное моделирование, пилотные и полевые испытания) была разработана простая методология, которая определяет и оценивает их управляемость и склонность к ходьбе.

Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°.

Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°.

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.