Токарно-винторезный станок – применение и преимущества, конструкция, возможности, классификация.

Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё.

Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей.

Особенности конструкции

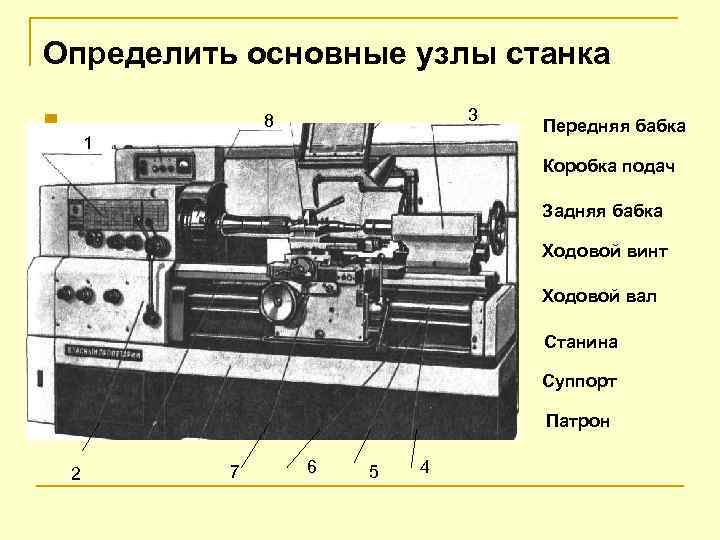

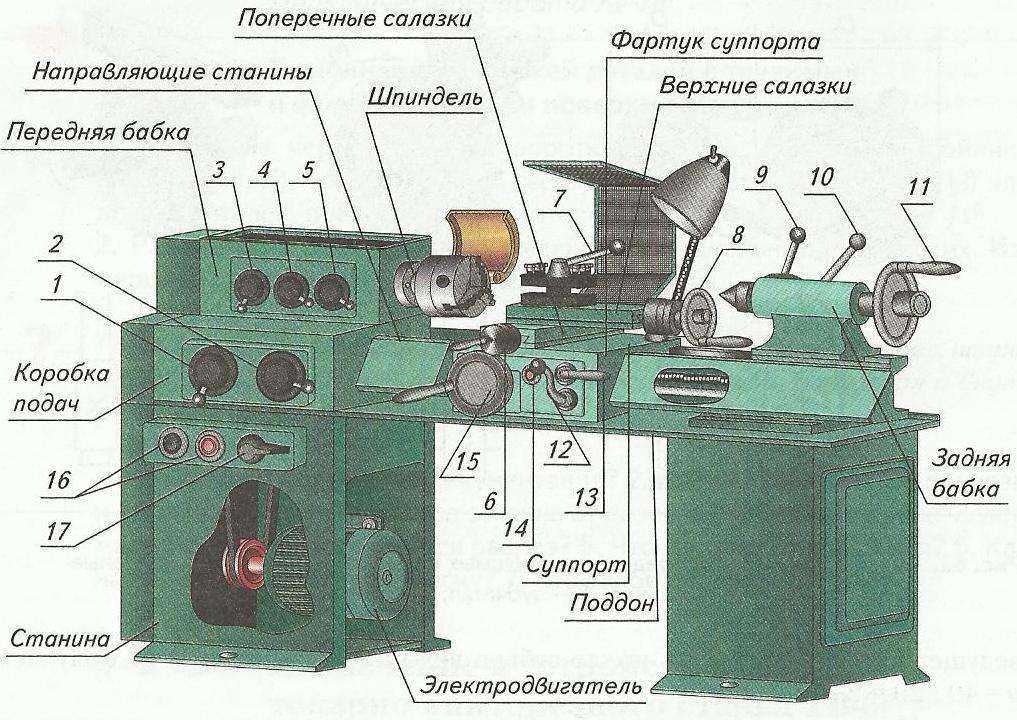

Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования:

- станина;

- суппорт станка;

- коробка регулировка скорости;

- передняя бабка;

- задняя бабка;

- шпиндель;

- двигатель;

- тумбы оборудования;

- гитары шестерен;

- коробка выбора и смены подач;

- фартук;

- ходовой валик;

- ходовой винт.

Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые.

Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины.

Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

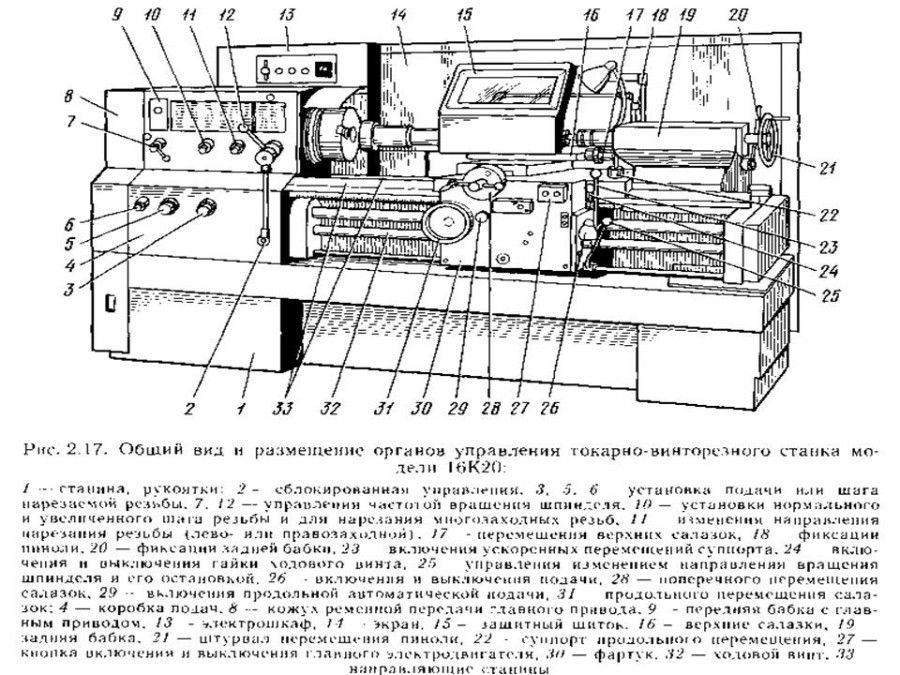

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы.

На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом.

Станки торговой марки «Триод»

Станки отличаются своей универсальностью. При этом есть возможность делать растачивание различных деталей. Напряжение у устройств довольно высокое. Отдельно следует упомянуть об управлении. Для вращения шпинделя имеется обычно 6 скоростей. Конусы пинолей, как правило, установлены класса МК 2. При этом внутренний конус шпинделя имеется серии МК 4. Максимальный диаметр обработки деталей у станков равен не меньше 130 мм. При этом длина изделия допускается до 700 мм. Пределы частот вращения довольно широкие. Максимум механизм можно разогнать до 1600 оборотов в минуту. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях ее может заклинить, и тогда станок приходится сдавать в ремонт.

Максимальный диаметр обработки деталей у станков равен не меньше 130 мм. При этом длина изделия допускается до 700 мм. Пределы частот вращения довольно широкие. Максимум механизм можно разогнать до 1600 оборотов в минуту. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях ее может заклинить, и тогда станок приходится сдавать в ремонт.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными.

В зависимости от массы существуют следующие категории токарно-винторезных станков:

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

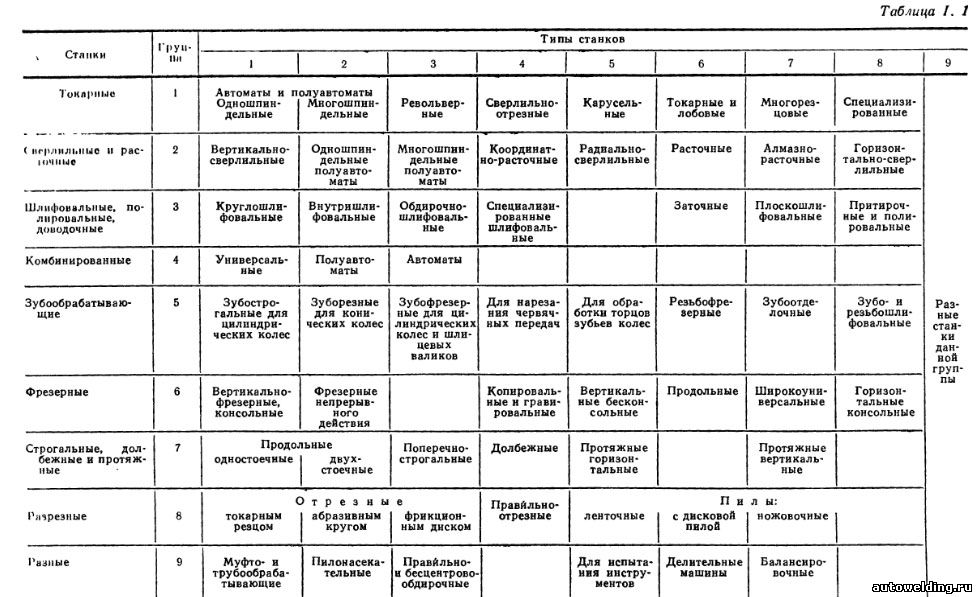

Типы токарных станков

Классификация довольно сложная, так как она производится по нескольким параметрам (виду работ, степени автоматизации, весу и тому подобное). Поэтому лишь общий обзор наиболее известных разновидностей.

- Полу- и автоматы.

- Одно- или многошпиндельные.

- Револьверные.

- Винторезные.

Многорезцовые

Карусельные

Затыловочные

Маркировка токарных станков

Она буквенно-цифровая. Расшифровка позиций (слева направо) в обозначении изделий следующая.

Расшифровка позиций (слева направо) в обозначении изделий следующая.

- 1-я (цифра). Для токарных станков – всегда «1».

- 2-я (цифра или буква). Тип оборудования. К примеру, для карусельного станка это «5», лобового – «6», винторезного – «И».

- 3-я (число). Главный параметр (в дм). За него обычно принимается высота центров.

- 4-я (буква). Проставляется не всегда. Указывает на особенности токарного станка. К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

Основные характеристики

У каждого токарного станка – свои возможности. На что в первую очередь обратить внимание?

- Максимальное сечение металлозаготовки, которую можно зажать в шпинделе.

- Расстояние между центрами бабок при их крайнем положении. От этого зависит максимальная длина образца, который получится обработать.

- Предельная толщина металлической детали. Определяется расстоянием от оси шпиндель – задняя бабка до суппорта.

Модификаций токарных станков довольно много, но если вникнуть в их конструкцию, то принципиальных отличий нет. Основная разница – в компоновке станков, местоположении некоторых узлов и их исполнении (форма, размеры и тому подобное). К каждому изделию производитель обязательно прилагает комплект документации, по которой, имея общее понятие об устройстве токарного станка, с нюансами разобраться труда не составит.

История создания [ править | править код ]

Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры [1] . Есть также незначительные доказательства его существования в микенской цивилизации, начиная с 13-го или 14-го века до нашей эры [2] .

Четкие свидетельства изготовленных на станке артефактов были обнаружены в 6 веке до нашей эры: фрагменты деревянной чаши в этрусской гробнице в Северной Италии, а также две плоские деревянные тарелки с декоративными изготовленными на станке ободами в современной Турции [3] .

В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах [4] .

Первая известная картина, на которой изображен токарный станок, датируется 3 веком до нашей эры в Древнем Египте [5] .

Токарный станок был очень важен для промышленной революции. Он известно как «мать станков», поскольку это был первый станок, который привел к изобретению других станков [6] .

В 1717 году «придворный токарь Его Величества Император Петра Великого» Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс [7] . В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. Нарезать резьбу на болты, наносить сложные узоры на обрабатываемый предмет, изготовить зубчатые колеса с мелкими зубчиками мог только очень искусный мастер. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время [8] . Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в [9] .

В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время [8] . Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в [9] .

Первый полностью задокументированный токарный цельнометаллический токарный станок был изобретен Жаком де Вокансоном около 1751 года. Он был описан в «Энциклопедии».

Важным ранним токарным станком в Великобритании был горизонтальный сверлильный станок, который был установлен в 1772 году в Королевском Арсенале [en] в Вулвиче. Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года [10] . Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года [10] . Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Читать также: Литье алюминия по выжигаемым моделям

Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок посредством линейного вала, что позволяло быстрее и легче работать. Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Какие могут проводится операции?

Крупногабаритный или настольный токарно-винторезный станок устанавливается для образования деталей типа вал или фланец. Режущим инструментом выступает проходной резец, который подбирается под условия резания.

Валы Фланец

Кроме этого есть и подрезные резцы, которые можно использовать для обработки торцевых поверхностей. Образование канавок проводится при установке резцов упорного типа. Различные типы резцов применяются для проведения определенных операций. При этом уделяется внимание форме, а также виду используемого материала при изготовлении. Прецизионный токарно-винторезный станок также позволяет проводить основные виды работ.

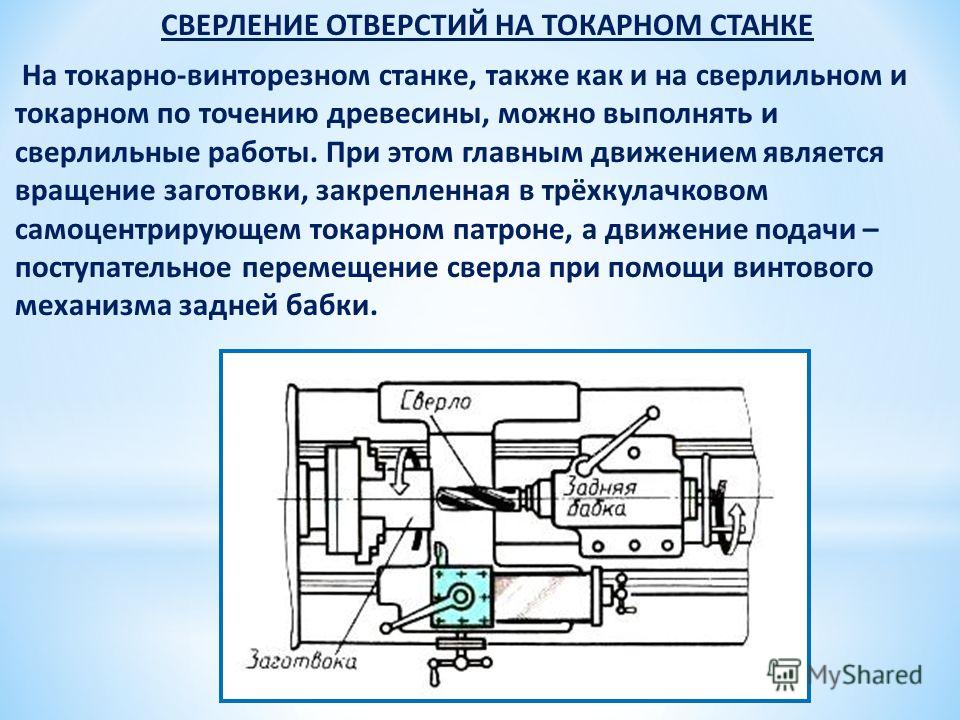

Некоторые виды данного оборудования могут применяться и для выполнения сверлильных операций. Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

Параметры модели «Квантум 250»

Винторезные токарные станки «Квантум 250» электродвигатель имеют общей мощностью 750 Вт. При этом показатель частоты находится на отметке 50 Гц. Высота центров составляет 125 мм. Деталь на станке может обрабатываться длиною не более 550 мм. Ширина станины устройства равна 135 мм. Средняя частота вращения шпинделя – 600 оборотов в минуту. Максимум позволяется дойти до 2800 оборотов в минуту. Внутренний конус установлен серии МК 3.

При этом показатель частоты находится на отметке 50 Гц. Высота центров составляет 125 мм. Деталь на станке может обрабатываться длиною не более 550 мм. Ширина станины устройства равна 135 мм. Средняя частота вращения шпинделя – 600 оборотов в минуту. Максимум позволяется дойти до 2800 оборотов в минуту. Внутренний конус установлен серии МК 3.

Диаметр шпинделя составляет 21 мм. Ход верхней каретки суппорта – 70 мм. Конус пиноли в устройстве имеется класса МК 2. Перемещение задней бабки возможно на расстояние не более 70 мм. При этом продольная подача составляет 0.1 мм за один оборот. Предел шага метрической резьбы – 3.5 мм. Длина резца механизма составляет 13 мм. Общую высоту данный станок токарный винторезный имеет 1250 мм, ширину 600 мм, глубину 475 мм. При этом масса агрегата составляет 125 кг.

Обзор характеристик модели «Опти 1K62»

Станок токарно-винторезный «1К62» имеет электродвигатель на 600 Вт. При этом его предельная частота составляет 50 Гц. Детали максимум можно обработать диаметром 180 мм. Высота центров станка составляет 90 мм. Минимальная частота вращения шпинделя находится на отметке 150 оборотов в минуту. Станок токарно-винторезный «1К62» может достигнуть не более 2500 оборотов в минуту. Всего в нем предусмотрено две ступени.

Высота центров станка составляет 90 мм. Минимальная частота вращения шпинделя находится на отметке 150 оборотов в минуту. Станок токарно-винторезный «1К62» может достигнуть не более 2500 оборотов в минуту. Всего в нем предусмотрено две ступени.

Внутренний конус шпинделя установлен класса МК 3. Максимальное отверстие в изделии можно сделать диаметром 21 мм. Ширина станины равна 100 мм. При этом ход каретки составляет 55 мм. Задняя бабка имеется довольно подвижная. Пределы метрической резьбы составляют от 0.5 до 3 мм. Габариты у данной модели следующие: высота 830 мм, ширина 425 мм, а глубина 360 мм.

Основные особенности

Вышеописанный станок токарный винторезный обладает множеством положительных особенностей, среди них следует выделить:

- визуальный контроль;

- лёгкое управление;

- удобство в работе;

- функциональность;

- универсальность.

Что касается возможности визуального контроля, то она обеспечивается цифровым мотором, на котором отображаются параметры процессов работы, точных и быстрых настроек режимов. Управление достаточно простое, оно обеспечивается удобными переключателями, меняющими скорости. С помощью них у оператора будет возможность быстро и легко настроить необходимый режим обработки.

Управление достаточно простое, оно обеспечивается удобными переключателями, меняющими скорости. С помощью них у оператора будет возможность быстро и легко настроить необходимый режим обработки.

Данный станок токарный винторезный обеспечивает удобство в работе. Эта опция стала возможна благодаря выдвигающейся пиноли, ведь это так необходимо для надежной фиксации элементов в центральных частях. Что касается функциональности, то с помощью данного оборудования вы сможете выполнять даже фигурную проточку. Нельзя не упомянуть и об универсальности. Четыре резца могут быть установлены в держатель, это позволяет довольно быстро переходить от одной операции к другой.

Дополнительными преимуществами данного оборудования являются:

- закалённые направляющие станины;

- механизм привода шпинделя, работающий в масляной ванне;

- автоматическая подача поперечного и продольного суппорта;

- регулируемая задняя бабка, используемая для обточки конусов;

- регулируемая муфта подачи.

Отдельно следует выделить наличие в конструкции коробки передач, которая используется для нарезки резьбы без необходимости замены шестерен.

Классификация оборудования по типу точности

На основании точности, которую обеспечивает оправленный токарный агрегат, ему присваивают степень:

- С. Характеризуют оборудование с особой точностью;

- В. Присваивают агрегатам, которые во время своей работы обеспечивают высокую точность;

- Н. Дают станкам с нормальной точностью;

- А. Присваивают устройствам, которые отличаются особенно высокой точностью;

- П. Имеют все станки, которые во время работы обеспечивают повышенную точность обработки.

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Технические характеристики

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель. Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

- Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка. В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

- Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления |

⇐ ПредыдущаяСтр 2 из 10Следующая ⇒ Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр обрабатываемой заготовки (детали) – D или высота центров над станиной (равная 0,5 D), наибольшая длина обрабатываемой заготовки (детали) – L и масса станка. Для существующих на данное время станков эти характеристики стандартизированы и разбиты на группы (см приложение 1 таблица 1) Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. Основные размеры, характеризующие токарный станок,— высота центров над станиной и суппортом и расстояние между центрами. Высота центров ограничивает диаметры деталей, обрабатываемых на данном станке. По высоте центров токарные станки делят на три группы: мелкие — с высотой центров до 150; средние — с высотой центров 150-300 мм; крупные – с высотой центров более 300 мм. При ремонте сельскохозяйственных машин наибольшее применение находят средние станки. Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 – 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов. Станки этого типа характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и других крупногабаритных деталей Все сборочные единицы и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение Станки токарно-винторезные Наиболее распространённым токарно-винторезным станком является станок 16К20П (рис. 18)

Рис. 18 Токарно-винторезный станок 16К20П Приложение I Таблица1. Основные характеристики токарно-винторезных станков

В общегосударственной единой системе (ЭНИМС) станки разделяются на 10 групп и 10 типов.

Типы и группы металлорежущих станков

Разновидности токарных станков отражены в табл. 1. Таблица 1 ⇐ Предыдущая12345678910Следующая ⇒ Читайте также: Формы дистанционного обучения Передача мяча двумя руками снизу Значение правильной осанки для жизнедеятельности человека Основные ошибки при выполнении передач мяча на месте |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 157; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Глава III. Классификация токарных станков

Этот раздел взят из книги Оскара Э. Перриго “Проектирование, конструкция и эксплуатация токарных станков с практическими примерами токарных работ”. Также доступно на Amazon: Lathe Design: Construction And Operation.

Основные элементы токарного станка. Кровать. Головной убор. Задняя бабка. Карета. Фартук. Поворотные и опорные упоры. Конические крепления промежуточного вала. Переключать передачи. Классификация применялась к материалам, учету труда и обработке деталей при изготовлении токарных станков. Четыре основных класса токарных станков. Восемнадцать подразделов этих классов. Первый класс: ручные токарные станки, полировальные станки, токарные станки, токарные станки и токарные станки. Второй класс: токарные станки без резьбонарезного механизма, токарные станки Fox, кузнечные станки, черновые станки. Третий класс: комплектные токарные станки с механизмом нарезания резьбы, прецизионные станки, быстроредукционные станки и токарные станки с зазором. Четвертый класс: токарные станки, токарные станки со шкивами, токарные станки с валами, токарные станки с револьверной головкой и многошпиндельные станки. Устройства быстрой смены передач. Устройство Бэнкрофта и Продавцов. Устройство Нортона. Токарные опоры станины. Прецизионный токарный станок. Токарный станок быстрого производства. Токарный станок. Специальные токарные станки. Формовочные станки. Шкивные токарные станки. Токарные станки. Револьверные станки. Винтовые машины. Многошпиндельные станки. Разнообразие специальных токарных станков.

Третий класс: комплектные токарные станки с механизмом нарезания резьбы, прецизионные станки, быстроредукционные станки и токарные станки с зазором. Четвертый класс: токарные станки, токарные станки со шкивами, токарные станки с валами, токарные станки с револьверной головкой и многошпиндельные станки. Устройства быстрой смены передач. Устройство Бэнкрофта и Продавцов. Устройство Нортона. Токарные опоры станины. Прецизионный токарный станок. Токарный станок быстрого производства. Токарный станок. Специальные токарные станки. Формовочные станки. Шкивные токарные станки. Токарные станки. Револьверные станки. Винтовые машины. Многошпиндельные станки. Разнообразие специальных токарных станков.

При рассмотрении основных элементов токарного станка их можно кратко сформулировать, если мы предположим, что на простом токарном станке работа должна быть такой, как предполагалось изначально, т. е. удерживаться на центрах, и может быть сформулирована в этих терминах. , а именно Основными элементами простого токарного станка по металлу являются: подходящие средства для поддержки и удержания работы на центрах; правильный механизм вращения работы; и режущий инструмент, должным образом удерживаемый и поддерживаемый на перемещающем устройстве, приводимом в действие подходящим механизмом.

Первые из этих предметов первой необходимости включают станину, переднюю и заднюю бабки с их надлежащими частями и придатками, что касается неподвижных частей и центров, а также ножки или другие опоры для кровати. Вторая составная часть состоит из приводного механизма, состоящего из ведущего конуса, редуктора и т. д., а третья составная часть состоит из каретки, резцового блока и режущего инструмента с необходимыми зубчатыми передачами для его перемещения и соединительными деталями. для передачи мощности для этой цели от главного шпинделя токарного станка.

Эта классификация основных элементов токарного станка естественным образом предполагает определенные группы связанных частей, которые составляют полный токарный станок и соответствуют опыту и практике автора в проектировании и изготовлении различных типов токарных станков. К ним относятся:

1. Станина и придатки, включая ножки или шкафы, ходовой винт и его коробки, подающий стержень, его коробки и опоры, каретка, задняя бабка, подвижная стойка (когда токарный станок достаточно большой, чтобы его можно было использовать), пластину с шипами и шпильки, а также такие необходимые болты и винты, которые необходимы для крепления этих частей.

2. Передняя бабка и придатки, включая такие подающие механизмы, которые необходимы для соединения с подающим стержнем в случае зубчатой подачи. А также прижимные болты и скобы (если используются) для крепления передней бабки к станине, а также большую и малую планшайбы. (Если используется быстросменное зубчатое устройство, которое не является неотъемлемой частью станины или головки, оно образует отдельный класс.) токарный станок достаточно велик, чтобы потребовать его, кронштейн движителя, шестерни, валы и кривошип; а если хвостовой шпиндель управляется маховиком спереди, кронштейны, валы, цилиндрические и конические шестерни и т. д.

4. Каретка и придатки, включая клинья и прочный инструментальный блок, если таковой используется, но не составной упор, если они предоставляются по заказу покупателя. Если токарные станки обычно изготавливаются со составными упорами, они могут быть классифицированы с кареткой

5. Фартук и придатки, включая фартук в собранном виде, готовый к прикреплению к каретке, вместе с винтами для такого крепления

6. Опоры, включая составную опору (если не классифицированы с кареткой, полным ходом, шкивом или крылом (как его называют по-разному), центральным упором, спинкой (если таковая имеется), вместе с болтами, стяжками и подобными средствами крепления.0003

Опоры, включая составную опору (если не классифицированы с кареткой, полным ходом, шкивом или крылом (как его называют по-разному), центральным упором, спинкой (если таковая имеется), вместе с болтами, стяжками и подобными средствами крепления.0003

7. Промежуточный вал и его придатки, включая подвески, короба, грузоподъемный стержень и т. д., и любые аналогичные детали для натянутых и свободных шкивов или фрикционных шкивов, которые могут потребоваться, чтобы сделать их полными и готовыми к установке.

Конические приспособления, специальные держатели инструментов или подручники и все подобные детали считаются дополнительными и не включаются в обычные списки.

Переключатели иногда указываются как часть станины и придатков. Когда они являются частью специального быстросменного устройства, они выделяются в отдельный класс. Под этим понимается съемное устройство переключения передач. При изготовлении части передней бабки или станины такие части, которые прикреплены к той или иной из этих основных частей, будут причислены к ней и станут частью ее придатков.

Эта классификация применяется ко всем перечням материалов любого рода и ко всем счетам труда при проектировании, изготовлении и обработке этих деталей, как в группах, так и по отдельности, во время их прохождения через различные отделы цеха. .

Далее будет рассмотрена классификация этих токарных станков как цельных и комплектных машин, а также в зависимости от их различных типов конструкции и конструкции, а также применения, для которого они предназначены, и при этом представляется целесообразным начать с более простые формы, и перейти к таким типам, которые общепризнаны и используются в настоящее время, разделив их на четыре основных класса, а последние на такие подразделения, которых, по-видимому, требуют их конструкция и использование. С помощью этого метода классификации мы будем есть:

Токарные станки первой скорости. | Ручные токарные станки, для пола или стола. |

Полировальные станки. | |

Токарные станки. | |

Токарные станки. | |

Токарные патроны с револьверной головкой или без нее. | |

Второй токарный станок по металлу. | Токарные станки с двигателем, без механизма нарезания резьбы. |

Токарные станки Fox для латуни. | |

Кузнечные станки. | |

Токарные станки черновой обработки. | |

Токарные станки третьего двигателя. | Токарные станки в сборе с механизмом нарезания резьбы. |

Прецизионные токарные станки. | |

Быстрорежущие токарные станки. | |

Токарные станки. | |

Четвертые специальные токарные станки. | Формовочные станки. |

Токарные станки со шкивами. | |

Токарные станки. | |

Токарные станки с несколькими шпинделями. | |

Револьверные станки. |

Под скоростными станками первого класса мы понимаем токарный станок без заднего редуктора и без каретки и фартука моторного токарного станка, хотя в качестве патронных станков они могут быть снабжены задними редукторами, так как они часто используются для растачивания совсем большие отверстия, и поэтому они сделаны намного больше и тяжелее, чем у других подразделений этого класса.

История винтовой обработки и оборудования

Опубликовано автором SheldonPrecisionLLC

Винтовой станок — это тип токарного станка, используемый для точной обработки твердых материалов (обычно металла) в специально разработанные компоненты. Как правило, это оборудование работает за счет вращения заготовки на высоких скоростях и позволяет обрабатывать ее различными сменными режущими инструментами. Винтовые машины могут вводить в заблуждение термин для этой машины, поскольку они используются для производства ряда различных компонентов в дополнение к винтам. Резьбовые детали составляют лишь небольшую часть изделий, изготавливаемых этими типами машин.

Винтовые машины могут вводить в заблуждение термин для этой машины, поскольку они используются для производства ряда различных компонентов в дополнение к винтам. Резьбовые детали составляют лишь небольшую часть изделий, изготавливаемых этими типами машин.

До 1840-х годов «обработка винтов» использовалась для обозначения любого процесса, связанного с изготовлением винтов. Когда Стивен Финч представил револьверный токарный станок в 1845 году, его назвали «винтовым станком». В 1860 году Джозеф Р. Браун усовершенствовал оригинальный револьверный токарный станок, который в то время управлялся вручную, модернизировав его, и теперь движения станка можно было механически автоматизировать с использованием барабанных банок. В то время эти машины были теперь известны как автоматические винтовые машины, а более ранние версии назывались ручными винтовыми машинами.

В 1950-х годах были достигнуты дальнейшие успехи, поскольку процесс обработки стал автоматизированным с помощью компьютеризированного управления. Эти машины были теперь известны как винтовые станки с ЧПУ и теперь были частью того же семейства автоматических винтовых станков. Сегодня термин «автоматическая винтовая машина» относится к любой винтовой машине, которая работает практически без человеческого труда.

Эти машины были теперь известны как винтовые станки с ЧПУ и теперь были частью того же семейства автоматических винтовых станков. Сегодня термин «автоматическая винтовая машина» относится к любой винтовой машине, которая работает практически без человеческого труда.

Типы технологии обработки винтов

Револьверные станки

Револьверные станкибыли первыми типами винтовых станков. Впервые они были использованы в середине 40-х гг. 19 в. для серийного производства винтов ударных замков 30 тыс. пистолетов по госконтракту. Револьверные станки состоят из ч

револьверные головки с горизонтальным или вертикальным вращением, оснащенные различными режущими инструментами, продвигающимися к вращающейся заготовке. Как только один инструмент завершает свою работу, револьверная головка сдвигается назад и индексирует револьверную головку, чтобы применить к заготовке другой инструмент. Когда все инструменты на револьверной головке придали форму заготовке, конечный продукт высвобождается, и на шпиндель добавляется еще одна заготовка. Ранее ручные версии токарно-револьверных станков больше не использовались и были заменены более автоматизированными методами обработки.

Ранее ручные версии токарно-револьверных станков больше не использовались и были заменены более автоматизированными методами обработки.

Винтовые/токарные станки с кулачковым приводом

Винтовые станки с кулачковым приводом механически автоматизированы с помощью ряда дисковых кулачков. Они стали популярными в конце 1860-х годов, и вращающиеся кулачки преобразуют вращательное движение в линейное. Когда кулачок вращается, линейное движение используется для продвижения режущих инструментов к вращающейся заготовке. Это был первый тип автоматической винтовой машины. Станки с кулачковым приводом в настоящее время в значительной степени заменены станками с ЧПУ, но продолжают широко использоваться во многих производственных цехах.

Токарные станки с ЧПУ/токарные центры с ЧПУ

В винтовом станке с ЧПУ режущие инструменты управляются компьютерными программами. Токарные станки с ЧПУ/токарные станки с ЧПУ также относятся к семейству винтовых автоматических станков, но вместо того, чтобы полагаться на кулачки для управления приближением режущих инструментов, движение управляется электронным способом с помощью программируемого пользовательского ввода. Токарные станки с ЧПУ стали популярными в 1950-х годах и являются одними из самых популярных автоматических станков с их вытесненными токарными станками с кулачковым приводом. Токарные станки с ЧПУ известны своей повышенной точностью и точностью, а также быстрой скоростью зависания работы.

Токарные станки с ЧПУ стали популярными в 1950-х годах и являются одними из самых популярных автоматических станков с их вытесненными токарными станками с кулачковым приводом. Токарные станки с ЧПУ известны своей повышенной точностью и точностью, а также быстрой скоростью зависания работы.

Швейцарские винтовые станки

швейцарские винтовые станки представляют собой автоматические винтовые станки, состоящие из подвижной передней бабки и направляющей втулки. Заготовка закрепляется в передней бабке цангой, которая зажимает заготовку и вращает ее шпинделем. Режущие инструменты перемещаются внутрь и наружу, чтобы обрезать стержень по диаметру и формировать общее поперечное сечение, в то время как передняя бабка перемещается вперед и назад, чтобы создать желаемую длину. В 1960-х годах первые станки Swiss Screw были автоматизированы с помощью вращающихся кулачков, а версии с ЧПУ стали более широко доступными в 1919 году.70-е годы. На сегодняшний день швейцарские винтовые станки являются одним из самых популярных видов технологии обработки винтов.

Многошпиндельные винтовые станки/токарные станки

Эти типы винтовых станков имеют несколько шпинделей, которые одновременно удерживают, вращают и формируют несколько заготовок. Шпиндели установлены на вращающемся барабане, который продвигает детали к различным режущим инструментам в разных местах. Операции, необходимые для завершения детали, распределяются между режущими инструментами таким образом, что один оборот барабана позволяет произвести готовое изделие. Многошпиндельные винтовые станки могут работать как с кулачком, так и с ЧПУ и обычно используются на современных производственных предприятиях, где решающее значение имеют массовое производство и повторяемая точность.

Винтовые машины сквозь века

С момента появления винтовых станков более 150 лет назад произошло несколько изменений и усовершенствований. Ручные методы устарели и заменены кулачковой и ЧПУ-автоматизацией. Хотя станки с ЧПУ используются чаще и имеют много преимуществ по сравнению с механической кулачковой автоматизацией, станки с кулачковым приводом по-прежнему используются во многих типах обработки.

Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Все правила по сольфеджио

Все правила по сольфеджио

Расстояние между центрами определяет наибольшую длину обрабатываемых деталей при установке задней бабки в крайнее правое положение.

Расстояние между центрами определяет наибольшую длину обрабатываемых деталей при установке задней бабки в крайнее правое положение.