Классификация токарных резцов – Энциклопедия по машиностроению XXL

В основе классификации токарных резцов использованы следующие признаки [c.55]Какие признаки лежат в основе классификации токарных резцов [c.58]

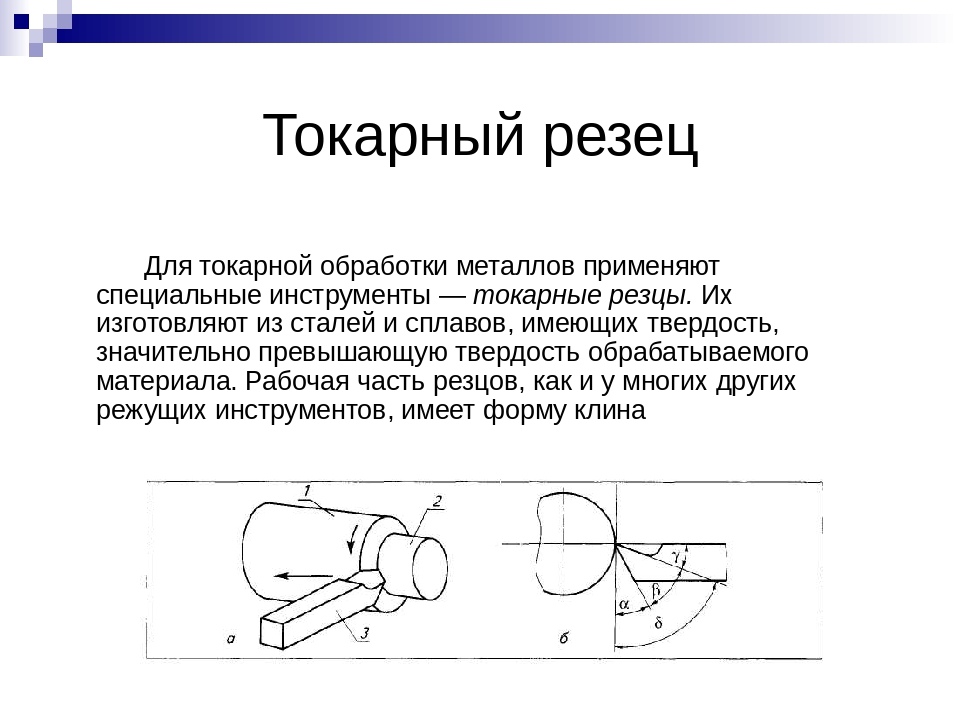

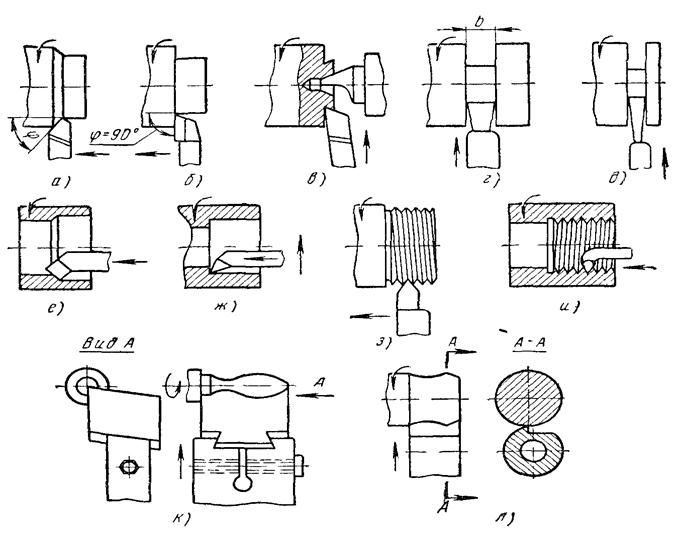

Классификация токарных резцов [c.116] Многообразие видов поверхностей заготовок, обрабатываемых на станках токарной группы, привело к созданию большого числа токарных резцов (рис. 6.28). Главным принципом классификации резцов является их технологическое назначение. [c.348]

В основу классификации способов механической обработки заложен вид используемого инструмента и кинематика движений (см. схему на с. 556). Так, в качестве инструмента при точении используются токарные резцы, гфи сверлении — сверла, при фрезеровании — фрезы, при строгании — строгальные резцы, при протягивании — протяжки, при шлифовании — шлифовальные круги, при хонинговании — хоны, а 1фи суперфинише — абразивные бруски.

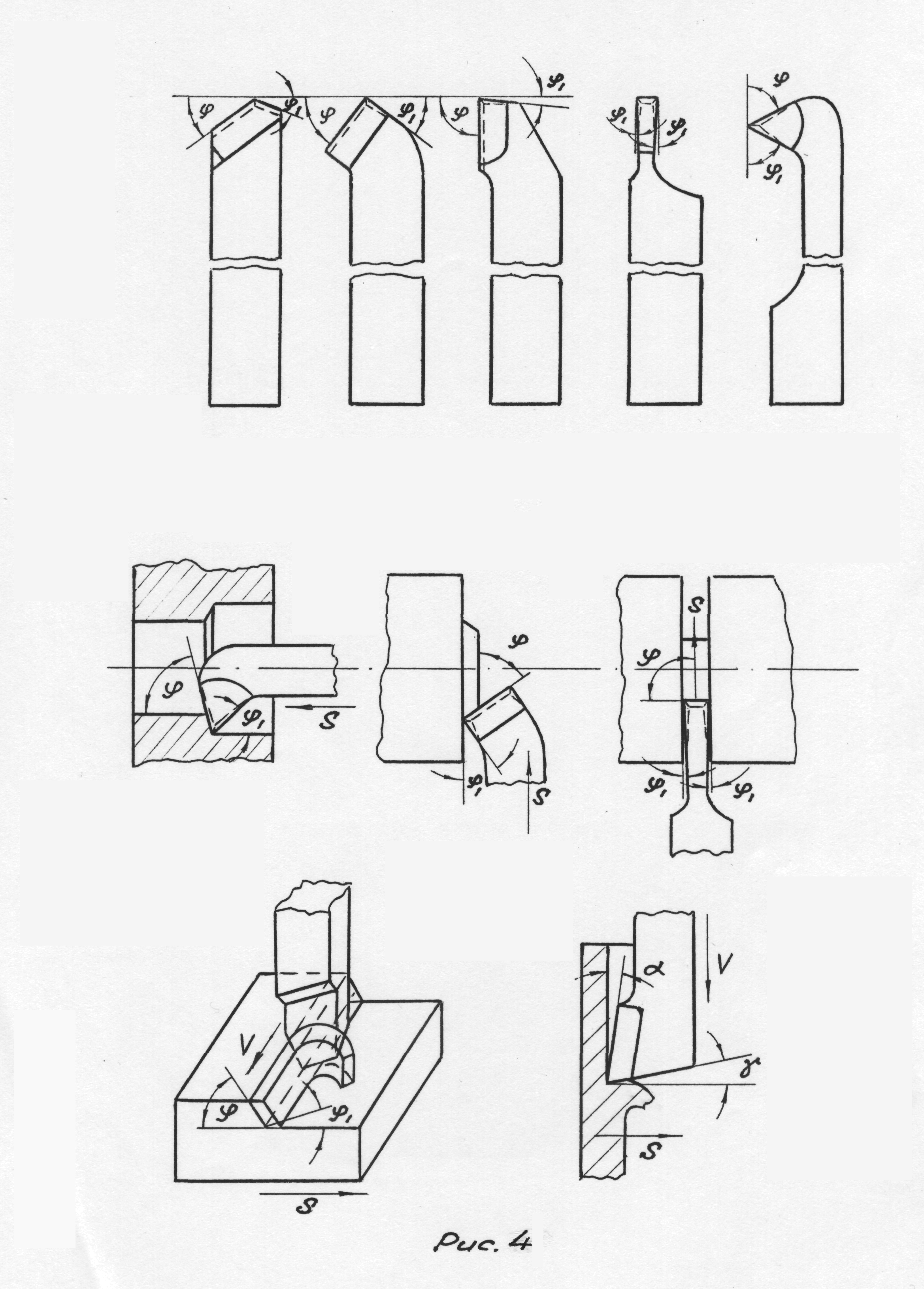

В соответствии с международной классификацией в рабочих чертежах приняты буквенно-цифровые условные обозначения токарных резцов. Для удобства пользования и выбора конструкций приведена расшифровка условных обозначений (рис. 4.3). [c.114]

Классификация и элементы токарных резцов. [c.36]

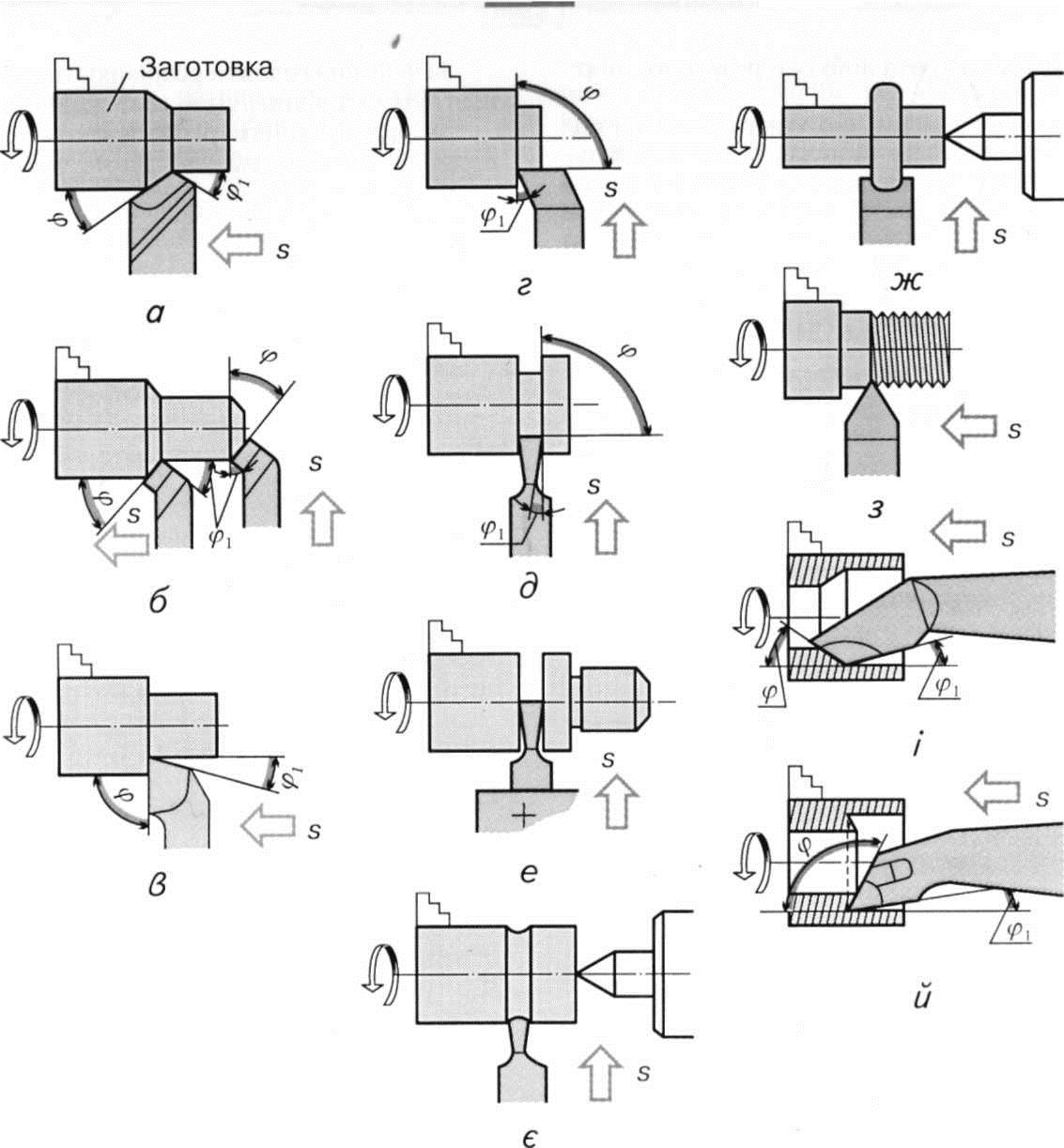

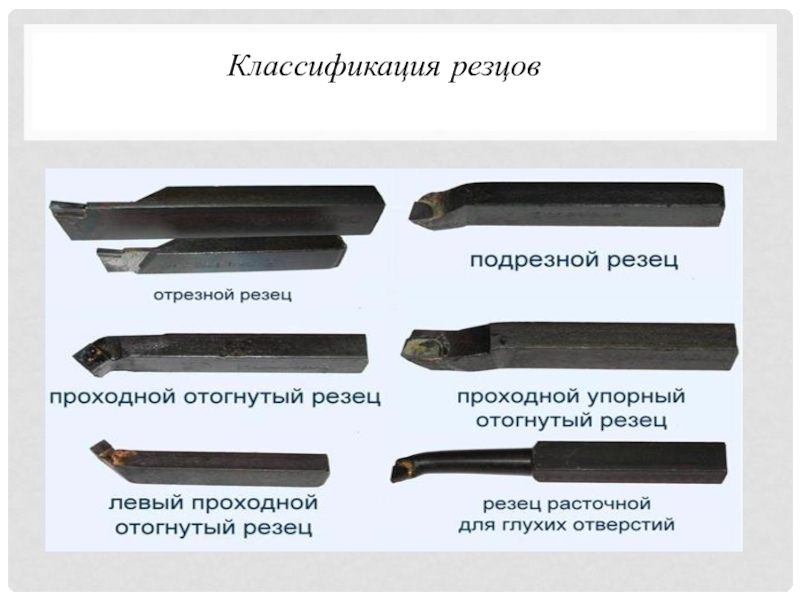

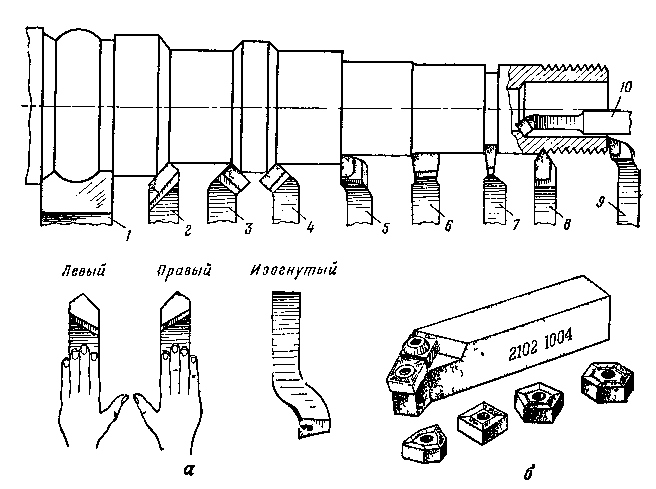

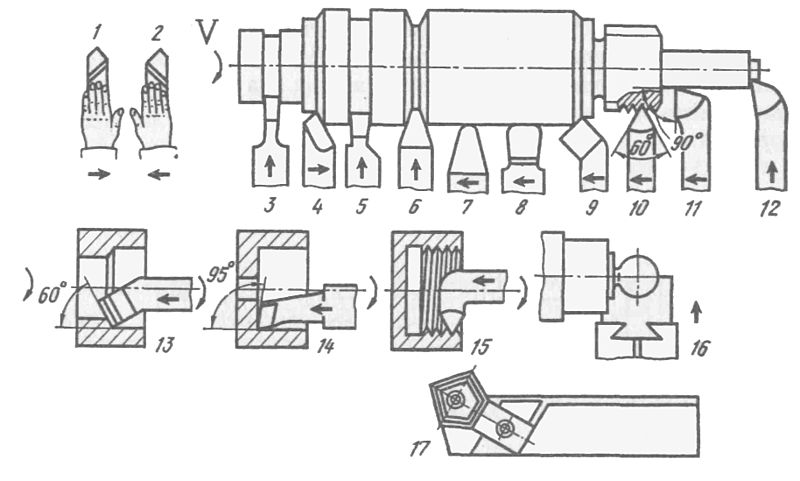

КЛАССИФИКАЦИЯ РЕЗЦОВ. При токарной обработке наружные цилиндрические и конические поверхности обрабатывают проходными резцами внутренние цилиндрические и конические поверхности растачивают расточными резцами торцовые плоскости обтачивают подрезными резцами наружные и внутренние резьбы нарезают р е з ь б о в ы-м и резцами разрезку заготовок на части производят отрезными резцами. [c.166]

Согласно классификации, принятой в нашей стране, резцы делятся на множество разновидностей, типов и исполнений в зависимости от технологических групп станков (токарные, строгальные, долбежные), выполняемых работ (проходные, подрезные, прорезные и отрезные, резьбовые, расточные и т.

На рис. 2 приведена классификация металлорежущих станков по методам обработки, которые характеризуются видом инструмента и характером обрабатываемой поверхности. Обработка поверхностей однолезвийным инструментом (резцом) /, 2, 3 производится на токарных, карусельных, строгальных, долбежных и других станках. Для этих станков характерна простая форма инструмента, и поэтому имеется широкая возможность применения твердосплавного и минералокерамического инструмента.

Токарные реацы — см. Резцы токарные Токарные станки — Классификация — Типы и группы 5—6 — Контуры п плане 6 7 —68 — Нормы жесткости и точности — ГОСТы 7 —8 — Технические характеристики 9 — 21 [c.567]

Классификация деталей машин применительно к разработке технологических рядов для возможности обработки с минимальным числом выносных операций непосредственно связана с конструктивными формами и размерами деталей и их отдельных элементов. Соответствующие конструктивные формы и размеры этих элементов дают не только возможность применять револьверные многолезвийные резцы, но и выполнять целый ряд операций с одного установа режущего инструмента, что значительно повышает производительность работы, особенно на токарных станках, и резко сокращает количество применяемых типоразмеров режущего инструмента. Однако внедрению рациональной обработки препятствует большое разнообразие размеров таких основных элементов деталей, как канавки под выход резьбы, закругления в местах сопряжения плоскостей, выточки в резьбе под штуцеры и т. д.

[c.668]

Соответствующие конструктивные формы и размеры этих элементов дают не только возможность применять револьверные многолезвийные резцы, но и выполнять целый ряд операций с одного установа режущего инструмента, что значительно повышает производительность работы, особенно на токарных станках, и резко сокращает количество применяемых типоразмеров режущего инструмента. Однако внедрению рациональной обработки препятствует большое разнообразие размеров таких основных элементов деталей, как канавки под выход резьбы, закругления в местах сопряжения плоскостей, выточки в резьбе под штуцеры и т. д.

[c.668]

Классификация токарных резцов Резец режущий инструмент

Классификация токарных резцов

Резец — режущий инструмент с одним прямым, изогнутым или фасонным главным режущим ребром. Резец — один из наиболее простых и распространенных металлорежущих инструментов. Он срезает слой металла в основном своей главной режущей кромкой, имеющей прямую или фасонную форму. Подача резца производится перпендикулярно движению резания.

Подача резца производится перпендикулярно движению резания.

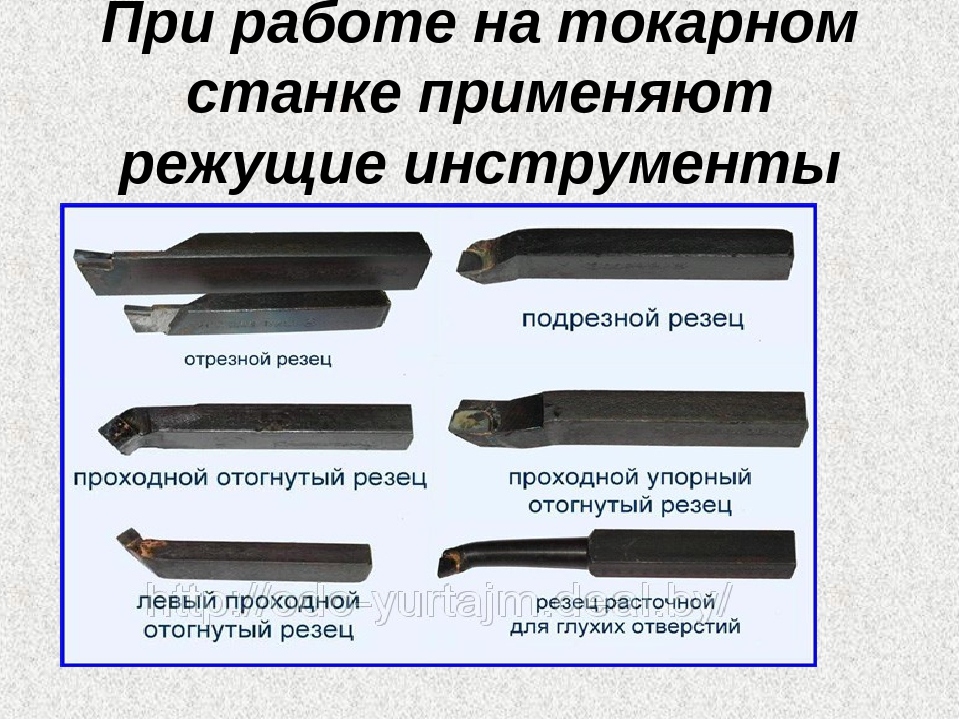

Виды токарных резцов Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. Они разделяются на следующие группы:

Проходной резец предназначен для точения прямых цилиндрических и конических поверхностей

Проходные резцы. Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов: Проходной отогнутый резец Проходной прямой резец Резец проходной упорный

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

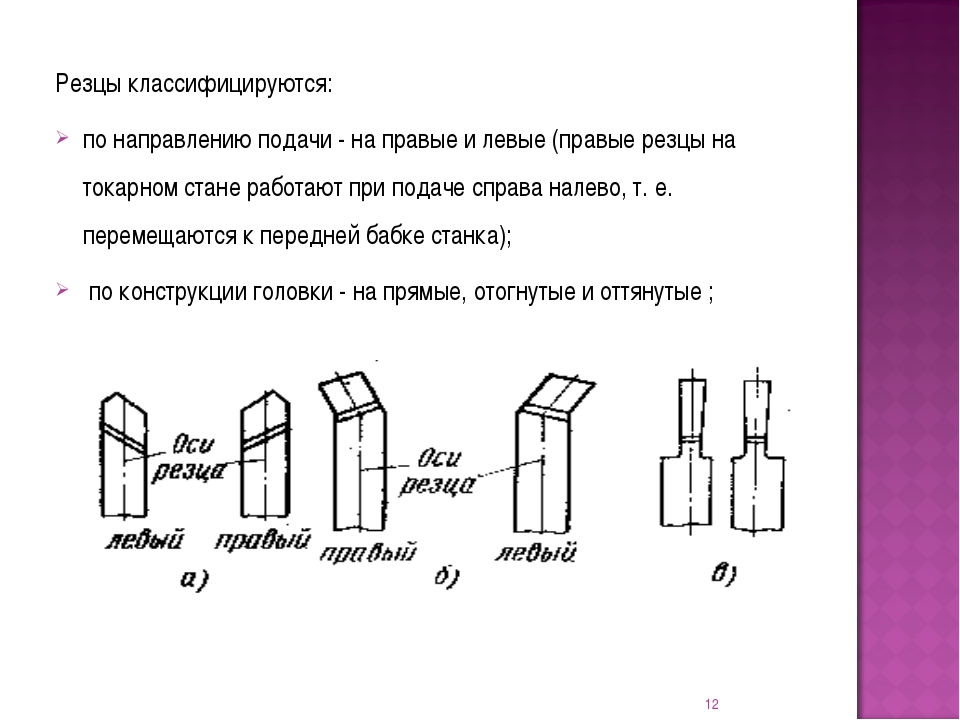

Проходной, отогнутый, правый Проходной, прямой, правый Проходной, отогнутый, левый Для определения резца по назначению(правый или левый) необходимо на резец наложить руку и если большой палец руки совпадает с направлением главной режущей кромкой резца, то какая рука (правая или левая) такой и резец.

ПОДРЕЗНОЙ РЕЗЕЦ Подрезной резец предназначен для подрезания торцов заготовки и получения угла в 900

Расточные токарные резцы Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточное качество как глухих так и сквозных отверстий в отличии от метода сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

РАСТОЧНОЙ РЕЗЕЦ Для растачивания внутренних поверхностей

Резьбовые токарные резцы Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую. Бывают они двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

ОТРЕЗНОЙ РЕЗЕЦ Отрезной резец предназначен для отрезания заготовки Н Для увеличения прочности отрезного резца высота его Н в 10 раз больше главной режущей кромки

ФАСОННЫЕ РЕЗЕЦЫ Фасонные резцы имеют специальную(фасонную) форму главной режущей кромки

Токарные резцы | tanrud.

pl

pl

Скачать каталог продукции ТМ «Pafana»

ТМ «Pafana» – это высокоточный профессиональный инструмент европейского качества. Все технологии по металлорежущему инструменту разрабатываются инженерами-технологами в Австрии (Люксембург), а изготавливаются на мощностях Пабяницкого Инструментального Завода АО ,,ПАФАНА”. Месторасположение г. Пабянице. Год основания завода 1945.

Компания Pafana является самым крупным польским производителем металлорежущих инструментов с многолетней историей. Постоянные инвестиции в разработку новых инструментов, марок твердых сплавов и износостойких покрытий обеспечивает технологическое лидерство Pafana. Специализированные отраслеориентированные инструментальные решения позволяют добиться высокой производительности, а широкая номенклатура стандартных инструментов обеспечивает гибкость и простой подбор инструментов для широкой гаммы обрабатываемых материалов и типов деталей.

Теперь и в Польше Вы можете приобрести высокотехнологичный профессиональный металлорежущий инструмент ТМ «PAFANA» у официального представителя Tanrud Sp. z o.o..

z o.o..

Токарные резцы. Технические характеристики.

Точение – вид механической обработки различных металлов. Вся нагрузка в процессе точения приходится на режущий инструмент – токарный резец. Это весьма простой, наиболее распространенный инструмент для резки всех типов металлов.

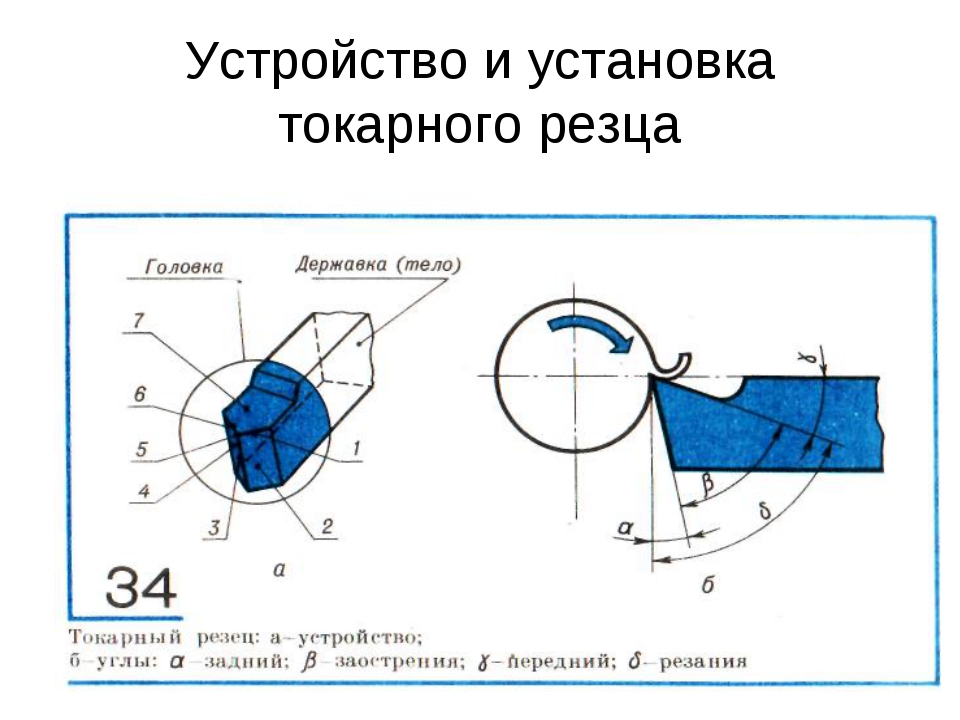

Резец, выпускающийся для токарного станка, выполнен обычно в виде стержня прямоугольного сечения, состоящий из двух частей: рабочая – головка, на которой и образованы режущие кромки, и тело – державка.

В зависимости от положения при установке к поверхности обработки резцы изготавливают как тангенциальные, так и радиальные. Первые из них расположены касательно осей деталей, вторые – под прямым углом. Если первая разновидность резца используется в основном на токарных полуавтоматах/автоматах, где очень важна чистота обработки, то вторая широко применяется в промышленности благодаря простому способу крепления и выбору подходящих параметров геометрии режущих частей.

По направлению подачи к поверхности обрабатываемой детали резцы разделяются на две категории: левые и правые. Если наложить ладонь левой руки поверх режущего инструмента и при этом основная режущая кромка займет положение под большим пальцем, значит, резец левый. Если же режущая кромка так располагается при наложении правой руки, то резец будет называться правым. Могут быть разными и форма, и размещение головки относительно стержня. По данным характеристикам резцы разделяются как на прямые и изогнутые, так на отогнутые и с оттянутой головкой. У первых имеется прямая ось, как в плане, так и боковом виде. Изогнутые инструменты имеют загнутую ось лишь в боковом виде. А ось отогнутых режущих инструментов изогнута в плане. У образцов с оттянутой головкой ее ширина меньше ширины самого тела.

Резцы по металлу обычно используются и на токарных, и револьверных, и строгальных, и долбежных, и других видах станков. Род выполняемой работы и тип станка играют важную роль в выборе резных инструментов. Существует огромное количество их видов. В основе классификации токарных резцов лежит, прежде всего, их технологическое назначение, ведь от выполняемой операции зависят конструктивные особенности, форма и размер.

Существует огромное количество их видов. В основе классификации токарных резцов лежит, прежде всего, их технологическое назначение, ведь от выполняемой операции зависят конструктивные особенности, форма и размер.

Токарные инструменты-резцы различают: проходные, отрезные, подрезные, фасочные, расточные, фасонные, галтельные и резьбовые. С помощью проходного резца обтачивают как наружные конические, так и цилиндрические поверхности. Резцы отрезные служат для обрезки металла от прутков малого диаметра. Для этого, как правило, применяется резец с оттянутой головкой. Подрезные резцы необходимы для подрезания уступов, либо под острым, либо под прямым углами к направлению обтачивания. Этот инструмент имеет обычно поперечную подачу. Фасочные резцы используют там, где необходимо снять внутренние или наружные фаски. Без расточных резцов не обойтись при обработках каких бы то ни было отверстий. Они имеют значительно меньшие поперечные размеры в сравнение с обрабатываемым отверстием, а также достаточно большую длину. Фасонные резцы призваны работать там, где необходимо получение деталей более сложной формы. Галтельный тип токарного мастерства применяется при обтачивании по радиусу среди ступеней валов переходных поверхностей. Резьбовой инструмент применим для нарезания внутренних, либо наружных резьб.

Фасонные резцы призваны работать там, где необходимо получение деталей более сложной формы. Галтельный тип токарного мастерства применяется при обтачивании по радиусу среди ступеней валов переходных поверхностей. Резьбовой инструмент применим для нарезания внутренних, либо наружных резьб.

- твердость материала самой режущей части резца;

- устойчивость к вибрации, прочность режущих кромок;

- устойчивость к вибрации, прочность державки;

- формы режущей части;

- конструкция и способ крепежа пластинки при использовании механического крепления;

- размеры и конфигурация пластинки материала режущей части;

- конструкция, шероховатость, размеры, геометрия гнезда для крепежа пластины инструментального материала;

- метод стружколомания.

Перечисленные факторы достаточно сильно влияют на выбор оптимальных режимов процесса резания: скорости, подачи и глубины.

Критерии выбора геометрических величин резца:

- стойкость инструмента к износу;

- поддержание необходимой шероховатости обрабатываемой поверхности;

- размерная стойкость инструмента;

- снижение при проведении рабочего процесса амплитуды автоколебаний.

При выборе резца необходимо учитывать его углы, которые измеряются в секущей плоскости и обознаются греческими буквами. К таковым углам относятся и задний, и передний, и заострения, и резания, находящиеся в секущей плоскости, которая находится под прямым углом к основной режущей кромке, и, конечно же, к основной плоскости.

Существует также классификация резцов и по характеру обработки. Это и черновые, и чистовые, и, конечно же, получистовые резцы.

Исходя из конструкции, токарный резец выпускается:

- цельный;

- со сменяемыми пластинами;

- с припаянной либо приваренной пластиной.

Заточка токарных резцов в обязательном порядке осуществляется при их изготовлении, ну и, конечно же, при достаточном износе. Процесс затачивания производится на точильно-шлифовальных станках, оснащенных непрерывным охлаждением. В первую очередь затачивается основная поверхность, затем задняя, далее вспомогательная, а потом обрабатывают переднюю поверхность резательного инструмента до достижения ровной режущей кромки.

Процесс затачивания производится на точильно-шлифовальных станках, оснащенных непрерывным охлаждением. В первую очередь затачивается основная поверхность, затем задняя, далее вспомогательная, а потом обрабатывают переднюю поверхность резательного инструмента до достижения ровной режущей кромки.

Компания «Tanrud Sp.z o.o» рада предложить вам довольно большой ассортимент токарных резцов для обработки металла, выпускающихся ведущими фирмами согласно нормативно-технической документации, по доступным ценам с оперативной доставкой по всему миру.

Наверх↑

Классификация токарных резцов – The Epoch Times

Как известно, люди уже очень давно занимаются обработкой металла, и токарный инструмент постоянно совершенствуется. Каким бы ни был токарный станок, новейшей конструкции или старый, металл нельзя обработать без соответствующих резцов для токарной обработки. В зависимости от задач, поставленных перед токарными станками, различаются и токарные резцы, предназначающиеся для разных видов обработки металла.

Резцы для токарных станков делятся на следующие разновидности:

Проходные резцы

Применяются для обработки деталей, чья жесткость не слишком большая. Обрабатывают ими и ступенчатые валики. Используются как для черновой, так и для чистовой обработки в продольной и в поперечной подаче. В свою очередь проходные делятся на отогнутые, прямые, упорные прямые и упорные изогнутые. Приобретая проходные резцы, обязательно обращайте внимание не только на их модификацию, но и на размер, который тоже отличается.

Подрезные резцы

Применяются подрезные для обработки практически любого вида металла. Отличаются высокой прочностью. Такой инструмент можно использовать как с поперечной, так и с продольной подачей.

Отрезные резцы

Используются для отрезания заготовок, а также для прорезывания канавок. Отрезные бывают разных размеров, поэтому приобретая товар, будьте внимательны с выбором параметров отрезных резцов.

Чистовые резцы

Предназначены для чистовой обработки поверхности выточенной детали.

Расточные резцы

Такие инструменты очень многообразны: они применяются в разных станках, и поэтому имеют различные конструкторские особенности. Отличаются по твердости сплава, из которого они изготовлены, по конфигурации и по способу крепления. Расточными можно обрабатывать как сквозные, так и глухие отверстия.

Канавные резцы

Резцы такого типа используют для нарезания внутренних диаметральных канавок. Подразделяются на правые и левые, а также отличаются друг от друга по размеру.

От правильного выбора комплектующих напрямую зависит процесс токарной обработки в целом. Прежде чем совершить покупку, определитесь с целью применения режущих инструментов, и тогда вы сможете приобрести качественные токарные резцы, полностью удовлетворяющие вашим требованиям. В каталоге https://www.frrm.ru/catalog/6020/ вы найдете самые качественные резцы любых модификаций. Весь ассортимент, представленный здесь, отличается высоким уровнем надёжности, прочности и долгим сроком службы.

(PDF) Проектирование и экспериментальное исследование токарных инструментов с линейными режущими кромками и сравнение с коммерческими инструментами

чистовой проход, который позволяет сократить количество производственных операций

и время прямого производства, но

техническое обслуживание хорошего качество шероховатости поверхности.

Основываясь на этих результатах, мы поставили несколько целей на будущее:

–обеспечить функции Tool_A, которые должны быть объединены-

притча к серийно выпускаемым инструментам,

–для оптимизации угловой геометрии Tool_A, чтобы

достичь лучшего параметры переходной поверхности между

торцевой и цилиндрической поверхностью обрабатываемой детали,

– для использования принципа линейной режущей кромки для конструкции

инструмента, который поворачивает внутренние поверхности заготовки,

– для использования принцип линейной режущей кромки для других типов обработки

, кроме токарной.

Благодарности Эта статья была поддержана Министерством образования Словацкой Республики

посредством грантов VEGA 1/0614/15 и

KEGA 013TUKE-4/2014.

Соблюдение этических норм

Конфликт интересов Авторы заявляют об отсутствии конкурирующих интересов

.

Список литературы

1. Василько К. (2012) Аналитическая теория механической обработки. TU Kosice,

Kosice

2. Neslusan M, Mrkvica I, Konderla R (2011) Деформации после термообработки

и их влияние на процесс резания.Технический вестник

18 (4): 601–608

3. Янак А., Батора Б., Баранек И., Липа З. (2004) Технология машинной обработки

. СТЮ, Братислава

4. Темучин Т., Тозан Х, Валичек Дж. И др. (2013) Решение

на основе нечеткого решенияподдерживает модель для выбора нетрадиционного процесса обработки.

Technical Gazette 20 (5): 787–793

5. Cep R, Janasek A, Valicek J et al (2011) Испытания плунжерных режущих инструментов greenleaf ce-

с прерывистой резкой. Технический бюллетень

Технический бюллетень

18 (3): 327–332

6. Brandao LC, Neves FO, Nocelli GC (2011) Оценка качества отверстия

в закаленной стали при высокоскоростном сверлении с использованием различных систем охлаждения

, Достижения в Машиностроение, Vol. 1,

7. Хутырова З., Заяц Дж. (2013) Токарная обработка композитных материалов с органическим армированием

. Adv Sci Lett 19 (3): 877–880

8. Юрко Дж., Панда А., Бехун М. (2013) Прогнозирование новой формы режущего инструмента

в соответствии с достижением желаемого качества поверхности.Appl

Mech Mater 268–270: 473–476

9. Демек П. (2012) Теоретические основы виртуальной обработки. Int Sci

Herald 3 (2): 37–45

10. Надольный К., Плихта Дж., Герман Д., Словински Б. (2008) Однопроходное шлифование

– эффективный производственный метод чистовой обработки. 19-я

Международная конференция по системной инженерии – ICSENG

2008, 19–21 августа, Университет Невады, Лас-Вегас

11. Благодарный В., Павленко С., Пасько Дж. (2001) Испытание на ускоренный износ

Благодарный В., Павленко С., Пасько Дж. (2001) Испытание на ускоренный износ

деталей машин, 42-е Международная конференция кафедр

деталей машин и механизмов, VSB-Technical University of

Ostrava, Czech Republic, стр.16–18

12. Сайни С., Ахуджа И.С., Шарма В.С. (2012) Влияние параметров резания на износ инструмента и шероховатость поверхности при твердом точении инструментальной стали AISI h21

с использованием керамических инструментов. Int J Precis Eng Manuf 13 (8): 1295–

1302

13. Василько К. (1992) Режущий инструмент с новой геометрией режущей части

и области применения. Труды Технического университета

Кошице. 4, TU Kosice, Кошице, Словакия, стр. 120–130,

14.Ковач Дж., Михок Дж. (2013) Промышленное проектирование. TU Kosice, Kosice

15. Kral J et al (2009) Технологические и информационные факторы ma-

chining. TU Kosice, Kosice

16. Монка П. (1996) Обработка с линейной режущей кромкой. Adv Manuf

Adv Manuf

Syst Technol 372: 777–784

17. Монкова К., Монка П. (2011) Экспериментальная проверка шероховатости зубчатой поверхности ma-

, полученной с помощью различных режущих инструментов. Proc

Manuf Syst 6 (1): 49–52

18.Монкова К. (2013) Характеристики шероховатости поверхности полиамида

APA после токарной обработки нестандартным режущим инструментом. Adv Mater

Res 702: 263–268

19. Филиппов А.В., Филиппова Е.О. (2015) Определение сил резания

при косом резании. Appl Mech Mater 756: 659–664

20. Pilc J, Demec P, Cilikova M (2008) Строительство производственных

машин, текущие тенденции. Mech Eng 12 (11): 8–9

21. Михал П. и др. (2014) Математическое моделирование и оптимизация технологического процесса

с использованием методологии планирования экспериментов.

Appl Mech Mater 616: 61–68

22. Крехель Р., Добранский Дж., Креницкий Т. (2009) Математическая модель технологических процессов

с прогнозом рабочего определения значения

. Acta Technica Corviniensis Bull Eng 2 (4): 39–42

Acta Technica Corviniensis Bull Eng 2 (4): 39–42

23. Бергер Б.С., Рокни М., Минис I (1992) Нелинейная динамика резки металла

. Int J Eng Sci 30 (10): 1433–1440

Int J Adv Manuf Technol

Режущие инструменты с ЧПУ: все, что вам нужно знать

Введение в режущие инструменты с ЧПУ

В современном производственном мире широко используются станки с числовым программным управлением (ЧПУ).Станки с ЧПУ – это высокоточные инструменты с компьютерным управлением, предназначенные для выполнения точных движений по повторяющейся схеме. В 1940-х и 50-х годах в промышленном мире были представлены режущие инструменты с ЧПУ. Эти высокоточные станки использовались для различных операций механической обработки. В последние годы эти автоматизированные станки широко применяются во всех отраслях обрабатывающей промышленности.

Хотя обработка с ЧПУ очень похожа на 3D-печать, key разница заключается в их высокой точности, повышенной скорости и стоимости. Как правило, станок с ЧПУ – лучший выбор для более точных, эффективных и высококачественных проектов.

Как правило, станок с ЧПУ – лучший выбор для более точных, эффективных и высококачественных проектов.

Существуют различные типы режущих инструментов с ЧПУ, и эти инструменты предназначены для высокоточной обработки. Чаще всего производители используют режущие инструменты с ЧПУ для почти идеальных проектов, требующих высокой точности и точности. Какой из режущих инструментов с ЧПУ используется, зависит от проекта, схемы работы и, что наиболее важно, от самого станка с ЧПУ. Прежде чем обсуждать режущие инструменты с ЧПУ, давайте подробнее рассмотрим различные типы станков с ЧПУ.

Типы Из ЧПУ Режущие станкиПо сути, существует пять основных типов станков с ЧПУ, и используемые режущие инструменты с ЧПУ зависят от типа станка, характера проекта и общей точности, необходимой для проекта. Пять основных типов станков с ЧПУ:

Фрезерный станок с ЧПУ Это, пожалуй, самые распространенные станки с ЧПУ на рынке. Конкретные программы в виде букв и цифр переводятся на станках с ЧПУ.В этих операциях обработки используется язык программирования, называемый G-кодом.

Конкретные программы в виде букв и цифр переводятся на станках с ЧПУ.В этих операциях обработки используется язык программирования, называемый G-кодом.

Будучи предварительно запрограммированными, вращающиеся режущие инструменты вырезают металлические детали различной формы и размеров.

В отличие от других фрезерных станков с ручным управлением, фрезерный станок с ЧПУ отличается большей точностью и высокой точностью.

Как и большинство фрезерных станков с ручным управлением, фрезерные станки с ЧПУ режут такие материалы, как дерево, пластик, сталь, алюминий, пенопласт и композиты.Но с помощью фрезерных станков с ЧПУ вы сможете вырезать больше прототипов и материалов сложной формы. Как и фрезерный станок с ЧПУ, фрезерный станок с ЧПУ работает с числовым программным управлением, повышая производительность, поскольку он производит больше изделий за меньшее время. Обычно промышленные фрезерные станки с ЧПУ имеют 3-осевые станки. Но для технических и сложных операций обработки используются 4-осевые, 5-осевые и 6-осевые станки.

Но для технических и сложных операций обработки используются 4-осевые, 5-осевые и 6-осевые станки.

Токарные станки с ЧПУ

Работая с различными языками программирования, эти станки производят более точные пропилы.Это ротационные машины, которые с помощью прядения делают точные разрезы, трехмерные формы и формы из материалов. Эти машины идеально подходят для изготовления сферических или цилиндрических объектов.

Плазменные резаки Плазменные резаки с ЧПУ

используют плазменный резак для резки тяжелых металлов, таких как сталь. Это происходит за счет преобразования газов, которые резак выдувает на высокой скорости, в плазму. Плазма, которая обычно очень горячая, плавит любой металл, который режет машина. Металлические детали на участке резки также сдуваются под высоким давлением.

Электроэрозионные станки с ЧПУ Электроэрозионные машины могут быть виртуальными или проводными. В этих машинах для прорезания металлических листов используются электрические искры. Благодаря этому они создают материалы определенной формы и размера.

В этих машинах для прорезания металлических листов используются электрические искры. Благодаря этому они создают материалы определенной формы и размера.

Помимо этих пяти типов станков с ЧПУ, на рынке доступны и другие типы. С появлением станков с ЧПУ производство стало проще, так как более точные и точные проекты можно было выполнять в кратчайшие сроки.

ЧПУ РЕЗКА ИНСТРУМЕНТЫС давних времен существовали режущие инструменты. Это одно из старейших изобретений в истории человечества, и произошли резкие изменения в типах режущих инструментов, которые мы используем. Изначально мы строили их из камней, поэтому эти металлические инструменты имеют большую ценность в производственном мире.

Хотя все режущие инструменты служат одной цели – разрезать материал, их назначение сильно различается.

Обычно для того, чтобы режущий инструмент был эффективным, он должен:

- быть на 30-50% тверже, чем материал, с которым он будет работать.

- легко изготовить.

- обладают высокой теплопроводностью.

- имеют низкий коэффициент трения.

- быть очень устойчивым к износу.

- быть химически инертным и стабильным.

На практике различные режущие инструменты с ЧПУ выполняют операции резания. Прежде чем рассматривать, какие режущие инструменты с ЧПУ использовать для конкретной операции, вы должны понять материал, который производители использовали при производстве инструмента.На основе этого материала мы классифицируем режущие инструменты на:

Инструмент из углеродистой сталиЭти режущие инструменты недорогие и предназначены в основном для низкоскоростных операций. Они имеют углеродный состав 0,6 – 1,5% с небольшим количеством марганца и кремния. В основном это спиральные сверла, формовочные инструменты, фрезы и токарные станки.

Быстрорежущая сталь (HSS)

Он состоит из высокоуглеродистой стали с разумным количеством сплавов элементов, таких как хром, вольфрам и молибден. Благодаря этой комбинации он улучшает твердость, износостойкость и ударную вязкость. Он также обеспечивает более высокую производительность съема металлов и других материалов. Чтобы улучшить его свойства, вы должны нанести определенную обработку поверхности.

Благодаря этой комбинации он улучшает твердость, износостойкость и ударную вязкость. Он также обеспечивает более высокую производительность съема металлов и других материалов. Чтобы улучшить его свойства, вы должны нанести определенную обработку поверхности.

Керамика

Эти химически инертные инструменты устойчивы к коррозии и в 10 раз быстрее, чем из быстрорежущей стали. Обычно керамические материалы составляют оксид алюминия и нитрид кремния. В проектах, требующих первоклассной отделки, обычно используется керамика.

Цементированный карбид

Разработанный для высокоскоростных операций, эти твердосплавные инструменты чрезвычайно твердые и могут выдерживать температуры до 1000 o C.Обычно их составляют тантал, титан и вольфрам. Их также используют для операций, требующих качественной обработки поверхности.

Другие классификации включают алмазный инструмент, кубический нитрид бора (CBN), сиалон и металлокерамику.

бывают различных форм и размеров, и вы можете использовать их для различных фрезерных и токарных операций.

Некоторые режущие инструменты с ЧПУ:

Концевые фрезы

Ротационные режущие инструменты, которые можно использовать для удаления материалов.Хотя концевая фреза очень похожа на сверло, она предназначена для более универсальных операций обработки. В отличие от сверла, которое режет материал в осевом направлении, концевые фрезы – это боковые режущие инструменты, которые режут в любом направлении. Из-за своей конструкции некоторые концевые фрезы не могут резать материалы в осевом направлении.

Как правило, концевые фрезы бывают разных типов, и каждая концевая фреза зависит от желаемого конечного продукта. Концевые фрезы различных типов:

• Фрезы со сферическим концом: идеально подходят для обработки трехмерных контуров. Фрезы со сферическим концом имеют закругленные концы, которые обеспечивают первоклассные изогнутые поверхности.

• V-образная насадка: Углубления, создаваемые этими инструментами, имеют V-образную форму. V-образное долото может быть 90 o или 60 o , и каждый из них зависит от угла вдавливания, необходимого для материала. Хотя они часто используют их для гравировки знаков на материалах, они идеально подходят для проектов, где требуются отличные острые края.

• Концевые фрезы с прямой канавкой: Эти режущие инструменты с ЧПУ являются инструментами общего назначения с кромками высочайшего качества.

• Концевые фрезы с нижним и верхним обрезом: Эти спиральные инструменты могут обеспечить либо гладкую поверхность, отводя остатки стружки вниз, либо шероховатую поверхность, перемещая остатки вверх и от указанной области.

Основная анатомия концевой фрезы состоит из канавки (винтовые канавки), режущей кромки (зубьев), диаметра, хвостовика, длины реза и общей длины инструмента.

2. Спиральные сверла: Эти вращающиеся режущие инструменты с ЧПУ имеют две канавки и две режущие кромки. Благодаря своему уникальному дизайну охлаждающие жидкости могут быстро достигать точки резания. Производители обычно используют эти режущие инструменты для снижения производственных затрат и выполнения операций с первоклассной отделкой.

Спиральные сверла: Эти вращающиеся режущие инструменты с ЧПУ имеют две канавки и две режущие кромки. Благодаря своему уникальному дизайну охлаждающие жидкости могут быстро достигать точки резания. Производители обычно используют эти режущие инструменты для снижения производственных затрат и выполнения операций с первоклассной отделкой.

Спиральное сверло состоит из трех основных частей: хвостовика, корпуса и острия.

3. Фреза: Эти одноточечные фрезы устанавливаются на фрезу, а фрезы общего назначения обеспечивают отличное качество поверхности.

Этот режущий инструмент с ЧПУ проходит по поверхности материала посредством вращения по часовой стрелке, делая поверхность материала гладкой и плоской. Мухорезка предназначена для специалистов с ЧПУ, которые хотят добиться превосходной чистовой обработки.

4. Смазочно-охлаждающие жидкости и охлаждающие жидкости: Обычно это не режущий инструмент с ЧПУ, смазочно-охлаждающая жидкость смывает стружку материала с зоны резания. Они также предлагают дополнительные преимущества, такие как:

Они также предлагают дополнительные преимущества, такие как:

- Уменьшение термической деформации детали.

- Повышение стойкости инструмента.

- Улучшение чистоты поверхности.

Инструмент держатели обычно удерживают режущие инструменты с ЧПУ перед установкой их в станки с ЧПУ. Качество, дизайн и спецификации производителя держателей инструмента имеют решающее значение для общего успеха операций механической обработки.

Почему вы должны сделать правильный выбор с режущими инструментами с ЧПУ?Режущие инструменты играют жизненно важную роль в качестве выполняемых проектов. Хотя покупка этих предметов может быть дорогостоящей, вы не можете упускать из виду их важность. Фактически, качество вашего проекта зависит от того, какой режущий инструмент вы используете.

В промышленном мире высока конкуренция, и для достижения успеха производители и конечные пользователи должны создавать первоклассные продукты за счет правильного планирования и точной резки. Поскольку режущие инструменты составляют основу профессионального проекта, вам нужно уделять особое внимание этим мелочам, которые могут испортить ваши проекты.

Поскольку режущие инструменты составляют основу профессионального проекта, вам нужно уделять особое внимание этим мелочам, которые могут испортить ваши проекты.

Повышение производительности, точности, точности и эффективности операций механической обработки является движущей силой, необходимой для создания первоклассной продукции. Вы можете легко достичь этих характеристик, имея подходящие режущие инструменты и имея глубокие знания о режущих инструментах с ЧПУ, что является первым шагом к успеху в конкурентной отрасли.

Одноточечный режущий инструмент– примеры, преимущества и недостатки

Режущий инструмент – это устройство в форме клина, которое фактически удаляет (срезает) излишки материала с предварительно сформованной заготовки для получения желаемой формы, размера и точности. Во время обработки или резки металла резак с силой сжимает тонкий слой материала в заготовке и постепенно срезает его. Однако для удаления материала необходимы три относительных движения. Эти движения фактически обеспечивают необходимую скорость резания, скорость подачи и глубину резания.Сам режущий инструмент не может обеспечить такое движение, поскольку он жестко закреплен на держателе инструмента в станке. Все необходимые движения обеспечиваются станком с использованием различных приспособлений.

Эти движения фактически обеспечивают необходимую скорость резания, скорость подачи и глубину резания.Сам режущий инструмент не может обеспечить такое движение, поскольку он жестко закреплен на держателе инструмента в станке. Все необходимые движения обеспечиваются станком с использованием различных приспособлений.

Хотя основная форма режущего инструмента сильно различается в зависимости от типа операции, для выполнения которой он предназначен, каждый режущий инструмент должен иметь клиновидную часть с острой режущей кромкой, которая может плавно разрезать материал. Теперь режущий инструмент может содержать одну или несколько основных режущих кромок, которые участвуют в резании одновременно за один проход.Режущие инструменты можно классифицировать по-разному; однако наиболее распространенный способ основан на количестве основных режущих кромок, которые участвуют в резании одновременно. Исходя из этого, режущие инструменты можно разделить на три группы, как указано ниже.

- Инструмент для одноточечной резки

- Режущий инструмент с двойным острием

- Многоточечный режущий инструмент

Одноточечный режущий инструмент состоит только из одной основной режущей кромки, которая может выполнять съемку материала за один проход. Следует отметить, что в режущих инструментах на основе пластин несколько режущих кромок могут присутствовать в одном инструменте; однако одновременно снимать материал может только одна режущая кромка.

Следует отметить, что в режущих инструментах на основе пластин несколько режущих кромок могут присутствовать в одном инструменте; однако одновременно снимать материал может только одна режущая кромка.

Токарный инструмент, также известный как одноточечный токарный инструмент (SPTT), является прекрасным примером одноточечной фрезы. SPTT имеет только одну главную режущую кромку (называемую основной режущей кромкой), возникающую из пересечения передней поверхности и основной боковой поверхности. Вспомогательная режущая кромка обычно не участвует в резании, если только скорость подачи и глубина резания не высоки.Помимо токарного инструмента, некоторые другие фрезы также являются одноточечными инструментами, как указано ниже.

- Формовочный инструмент

- Инструмент строгальный

- Инструмент для прорезания пазов

- Сверлильный инструмент

- Конструкция и изготовление одноточечного резака довольно проста и требует меньше времени.

- Такие инструменты сравнительно дешевле.

- Одна режущая кромка постоянно остается в физическом контакте с обрабатываемым материалом во время обработки.Таким образом, скорость износа инструмента также высока, и, как следствие, стойкость инструмента низкая.

- Из-за постоянного контакта скорость повышения температуры инструмента высока. Это, с одной стороны, ускоряет износ инструмента, а с другой стороны, вызывает термическое повреждение обработанной / обработанной поверхности.

- Высокий рост температуры может привести к пластической деформации режущей кромки инструмента, что приведет к снижению точности обработки.

- Поскольку только одна режущая кромка принимает всю глубину резания (стружку) за проход, скорость съема материала (MRR) намного ниже.Таким образом, производительность низкая.

- Книга: Обработка и станки А. Б. Чаттопадхая.

- Книга: Резка металла: теория и практика А. Бхаттачарьи.

- Книга: Процесс производства инженерных материалов С. Калпакьяин и С. Шмид.

- Книга: Геометрия одноточечных токарных инструментов и сверл – основы и практическое применение В. П. Астахова.

Основы конструирования инструментов – Конструирование приспособлений

Крепления – это держатели, предназначенные для удержания, размещения и поддержки заготовки.

во время цикла обработки.В отличие от приспособлений, приспособления не направляют резку.

инструмент, но они предоставляют средства для привязки и выравнивания режущего инструмента по

заготовка. Приспособления обычно классифицируются по станку, на котором они

предназначены для использования. Иногда к дальнейшим

укажите классификацию приспособлений. Эта подклассификация определяет

конкретный вид механической обработки, для выполнения которой предназначен приспособление. Для

Например, приспособление, используемое с фрезерным станком, называется приспособлением для фрезерования;

однако, если операция, которую он должен выполнять, представляет собой групповое фрезерование, это также может быть

называется приспособлением для фрезерования группы. Точно так же приспособление для ленточной пилы, предназначенное для

пазовальные операции могут быть упомянуты как ленточно-пазорезное приспособление.

Точно так же приспособление для ленточной пилы, предназначенное для

пазовальные операции могут быть упомянуты как ленточно-пазорезное приспособление.

Сходство между приспособлениями и приспособлениями обычно заканчивается дизайном корпус инструмента. По большей части, приспособления рассчитаны на то, чтобы выдерживать большие нагрузки. большие напряжения и силы инструмента, чем у приспособлений, и всегда должны быть надежно прижал к машине. По этим причинам дизайнер должен знать правильные методы размещения, поддержки и зажима при фиксации любой части.

Общие положения

Стоимость, производственные возможности, производственный процесс, долговечность деталей и инструментов вот некоторые из общих соображений, на которые следует обратить внимание заготовка при проектировании приспособления.

В этом разделе дается объяснение этих элементов, которые необходимо рассмотреть.

и модифицированы для конкретной заготовки или производственной ситуации, чтобы гарантировать

удачная конструкция светильника.

Хотя на практике каждый проектный аспект рассматривается отдельно, все обычно одновременно учитываются при проектировании светильников.Итак, дизайнер должен определить влияние проектного решения на все в целом функция и работа инструмента. Изменений в конструкции светильника очень много. проще и дешевле сделать, пока инструмент еще находится на бумаге. Они очень дороги, если их нужно изготавливать во время производства или после инструмент построен.

Стоимость приспособления

Как и в случае со всеми другими инструментами, первое, что нужно учитывать при проектировании приспособлений, – это стоимость. против выгоды.Объем производства, скорость или точность должны гарантировать добавленный расход специальной оснастки. Кроме того, приспособление должно платить за сам с экономией, полученной от его использования в кратчайшие сроки.

После того, как принято решение, что требуется приспособление, деталь распечатывается, обрабатывается

спецификации и другие производственные документы изучаются для определения

лучший и наименее дорогой вид инструмента. Такие детали, как поиск и поддержка

детали, зажимы и привязка инструмента должны быть учтены в первоначальном

дизайн.

Такие детали, как поиск и поддержка

детали, зажимы и привязка инструмента должны быть учтены в первоначальном

дизайн.

Разработчик инструмента должен хорошо разбираться в экономике, чтобы определить относительную соотношение затрат и выгод любой конструкции инструмента. Будь то временный или постоянный инструменты и сколько денег следует запрашивать для рабочий – это решения, которые дизайнер взвешивает, чтобы получить реалистичную картину затраты на производство.

Ожидается, что не только разработчик инструмента подготовит точную смету, но эти оценки и решения, стоящие за ними, также должны быть полностью оправданно для руководства.

Производственные мощности

Необходимо проверить станок, предназначенный для обработки.

Каждая деталь, которая может повлиять на установку и работу светильника.

необходимо адресовать. Размеры стола, ход стола по всем осям, размер шпинделя и

перемещение, поворот шпинделя, расстояние между центрами и монтаж державки

методы – это типичные примеры моментов, которые дизайнер должен рассмотреть перед

начало проектирования светильника.

Важным фактором является состояние заготовки, удерживаемой предложенный рабочий держатель для следующей операции, которая будет выполнена.

Сюда входят физические характеристики заготовки (т.е. он круглый, неправильной формы, большой, тяжелый, слабого или сильного сечения и т. д.). Операция, которую необходимо выполнить, и физические характеристики будут определять должна ли заготовка оставаться неподвижной или двигаться по определенному пути относительно режущего инструмента. Станки производят необходимые движения для заготовка и режущие инструменты. Большинство этих движений являются прямолинейными. или поворотный, или их комбинация.

Некоторые операции приводят к неправильной траектории режущего инструмента. на заготовке. Этот, казалось бы, неправильный путь часто является результатом сочетание нескольких прямолинейных и вращательных движений. Кроме скорости внимание и степень достижимой простоты, только относительная движение режущего инструмента к заготовке имеет важное значение. Например, поворот фланцев корпуса клапана или тройника с фланцем может может выполняться с вращающейся деталью или инструментом (см. РИС.1).

Независимо от того, движется ли деталь или режущий инструмент по прямой линии, вращается, или перемещается в некоторой комбинации того и другого, дизайн требует тщательной координации держателя к заготовке и державки к станку. Операции, при которых деталь вращается, требуют большой осторожности при установке. держателя заготовки к станку и средств приведения в действие работник. Неуравновешенные массы в держателе и заготовке должны быть сводится к минимуму за счет правильной балансировки.Это особенно верно в высокоскоростных приложениях, например, токарная обработка карбидом вольфрама, металлокерамики, керамики, кубического нитрида бора (CBN) и алмазный режущий инструмент.

Вес и размер заготовки влияют на тип и размер станка. инструмент, используемый для конкретной операции. Общий вес держателя и часть должна быть тщательно подогнана под вместимость путей, кровати, стола, и шпиндели станков. Чрезмерный вес может вызвать деформацию в станке, проблемы безопасности и неточная работа.

РИС. 1. Обработка корпуса клапана путем (а) вращения заготовки или (б)

вращение инструмента.

В случаях, когда указанная машина не является лучшим выбором, или когда машина не может выполнить требуемую операцию, проектировщик должен проконсультироваться инженер-технолог, чтобы определить, можно ли использовать другой станок. В то время как Хорошая практика – полностью использовать возможности машины, перегружая небольшой станок неэффективен. Часто деньги можно сэкономить, используя станок большего размера.Запуск небольшой машины до максимальных пределов или возможностей при длительном производственном цикле не только сократит ожидаемый срок службы станка, но он также может не обеспечивать требуемую степень точности в части. Если есть какие-либо вопросы относительно требуемой расчетной мощности для работы и доступной мощности станка, проектировщика или технологического процесса инженер должен выбрать машину с большей доступной мощностью, чем требуется для операции. Прежде чем какой-либо проект приспособления будет завершен, проектировщик должен убедитесь, что станок подходит для приспособления во всех отношениях.

При проектировании приспособления режущий инструмент является еще одним фактором, который необходимо учитывать. тщательно оценен.

Как и в случае кондукторов, фрезы, указанные для приспособлений, должны, когда это возможно, быть стандартного стандартного размера. Создание специального фрезы при стандартном резак будет работать очень дорого. Даже если для стандартного резака требуется небольшая модификация приспособления, преимущества и экономия, полученные за срок службы приспособления с лихвой окупит дополнительное время на проектирование.

Производственный процесс

Разработчик инструмента и инженер-технолог должны работать вместе, чтобы определить лучший способ изготовления детали. Оптимальная ситуация при креплении: где деталь можно зажать один раз и не вынимать из приспособления до тех пор, пока он полностью обработан. Это снижает затраты на обработку деталей и сводит к минимуму вероятность ошибок при переключении детали с одного приспособления на другое. В случаях, когда деталь необходимо снять с приспособления, разработчик инструмента и инженер-технолог должен найти методы обработки детали, требующей наименьшее количество замен приспособлений.Когда требуется более одной машины, рассмотрите возможность перемещения приспособления и детали с машины на машину.

Для достижения наименьшей стоимости детали в производстве приспособление должно быть быстрым. эксплуатация, простота загрузки и разгрузки и надежный, надежный метод размещения детали. Кроме того, когда объем производства позволяет необходимо потратить больше денег, следует рассмотреть возможность использования полуавтоматических или автоматических инструментов. По мере увеличения объема производства появляется возможность больше экономить на детали резко увеличивается.Обработка нескольких деталей и силовой зажим – другие области, которые можно было бы исследовать, чтобы снизить себестоимость детали в производстве.

При всех операциях величина и направление сил, создаваемых Операция удаления материала определяет необходимые удерживающие силы. Резка силы должны удерживаться в пределах, чтобы деталь не могла быть искажена до величины это повлияет на требуемую точность. Жесткость и прочность заготовки ограничить применимые удерживающие силы, а также скорость и количество съема металла в единицу времени.Тонкостенная деталь может не выдержать тяжелого резания. и удерживающие силы без искажений или повреждений.

Монтаж или прикрепление держателя или заготовки к станку инструмент должен быть расположен так, чтобы силы, возникающие при операции удаления материала поглощаются самыми прочными и жесткими частями станка. Резать силы натяжения должны стремиться прижимать рабочую оправку к станине станка. вместо того, чтобы поднять его. Расстояние между точками проекции должно быть минимальным. к которой приложено усилие резания и ближайшая опора.Силы резания которые действуют параллельно станине, столу и лицевой панели, следует применять как можно ближе к кровати, насколько это возможно. Кроме того, нельзя допускать силы резания. преимущество большого плеча рычага, которое может увеличить тенденцию к ослаблению или оторвите заготовку и оправку от их насадок. Этот в отличие от удерживающих сил, когда эффект большого плеча рычага или механическое преимущество всегда желательно.

РИС. 2 показан токарный патрон и короткая обрабатываемая деталь.В разрез относительно близко к опорному подшипнику шпинделя и не вызывает затруднений ожидается. Однако увеличение длины заготовки даст резку инструмент большего кредитного плеча; будет произведена большая боковая тяга, что может вызвать трудности в подшипнике шпинделя. Заготовка будет сильно отклоняться если удаляется чип того же размера, что и на коротком отрезке.

Результатом может быть неэффективное удаление материала, вибрация инструмента, низкая точность, и низкая стойкость инструмента.

Часть

РИС.2. Сведение к минимуму силы резания за счет приложения удерживающей силы как можно ближе

до точки применения инструмента.

В совокупности с общими соображениями, касающимися станков и процессов, деталь также должен быть основным фактором в конструкции приспособления. Все необходимые детали, такие как установочные и зажимные поверхности, методы зажима, области, требующие механическая обработка,

требуемый объем обработки и желаемая степень чистоты поверхности все это необходимо учитывать на начальном этапе проектирования приспособлений.

Типы приспособлений

Приспособления классифицируются либо по машине, на которой они используются, либо по процесс, который они выполняют на конкретном станке. Однако светильники также можно определить по их основным конструктивным особенностям. Например, токарный станок приспособление, предназначенное для поворота радиусов, классифицируется как приспособление для точения радиуса токарного станка.

Но если бы у этого же приспособления была простая пластина с множеством локаторов и хомуты, закрепленные на лицевой панели, также можно рассматривать как пластинчатое приспособление.Как и кондукторы, приспособления бывают самых разных форм.

Хотя многие приборы используют комбинацию различных функций, почти все можно разделить на пять отдельных групп. К ним относятся пластинчатые приспособления, уголки-пластины. приспособления, зажимные приспособления тисков, приспособления для индексации, а также составные части или многопозиционные светильники.

Крепеж пластин

Крепеж для пластин, как следует из их названия, состоит из пластины с различные локаторы, опоры и зажимы (РИС.3). Они самые распространенные тип. Их универсальность позволяет адаптировать их к широкому спектру различных Станки.

Крепеж для пластин может быть изготовлен из любого количества различных материалов в зависимости от по применению приспособления. Например, если требуется большое приспособление, и требуется только сделать несколько деталей, алюминиевую или магниевую пластину. можно выбрать, чтобы свести к минимуму вес приспособления. Если, однако, вес не имеет значения, и необходимо изготовить большое количество деталей, другое может быть выбран такой материал, как инструментальная сталь.

Аналогичным образом, если для детали или процесса требуется материал, устойчивый к коррозии, может быть выбран сплав на основе никеля. Но, как это обычно бывает, комбинация из различных материалов могут быть использованы для изготовления крепежа для пластин. Часть обрабатываемый и выполняемый процесс являются единственными направляющими для инструмента дизайнер имеет при выборе материала.

Крепеж угловой

Крепеж с угловой пластиной на РИС. 4 – модифицированная форма крепления пластины.Здесь, вместо того, чтобы иметь Базовую поверхность, параллельную монтажной поверхности, Крепеж с угловой пластиной имеет базовую поверхность, перпендикулярную его креплению. поверхность. Эта конструкция полезна для операций механической обработки, выполняемых перпендикулярно. к основной опорной поверхности приспособления.

Другой вариант основного крепления угловой пластины – модифицированная угловая пластина. приспособление (фиг. 5). Эта конструкция отличается от базовой угловой пластины тем, что где угловая пластина приспособлена для установки под углом 90 ° к ее креплению. поверхность, модифицированная угловая пластина сделана так, чтобы вмещать углы, отличные от 90 °.

РИС. 3. Пластинчатые приспособления.

РИС. 4. Угловая пластина.

Тиски для губок

Зажимные зажимы тисков – это в основном модифицированные вставки губок тисков, обработанные для соответствия требованиям конкретная заготовка. В процессе эксплуатации модифицированные губки тисков устанавливаются на место стандартных закаленных губок, обычно снабженных тисками фрезерных станков. Зажимы с тисками являются наименее дорогостоящим типом приспособлений в производстве, и поскольку задействовано так мало частей, их проще всего изменить.

РИС. 6 показано несколько примеров деталей, которые легко крепятся с помощью этого типа работник.

Основным преимуществом использования зажима тисков является то, что только элементы должны быть сконструированы так, чтобы соответствовать каждой части. Тиски фрезерные содержит зажимные элементы и средства для крепления приспособления к стол станка. Если необходимо обработать простые или сложные углы, тиски с эти возможности могут быть использованы. Единственные ограничения на использование этого типа арматуры – это размер детали и вместимость имеющихся тисков.

Крепежные приспособления

Приспособления для индексации (РИС. 7), как и приспособления для индексации, используются для справки деталей. детали машины должны располагаться на заданных расстояниях. Типичный приспособление для индексации обычно делит деталь на любое количество равных промежутков, например, те, которые используются для геометрических фигур или шестеренок.

Некоторые из них могут использоваться для определения местоположения и привязки заготовки при неравных расстояниях. Независимо от конфигурации заготовки, фиксирующие приспособления должны иметь положительные средства для точного определения и поддержания индексированного положения.Самым распространенным устройством, используемым для определения местоположения и индексации, является простое индексирование. штифт, как показано на фиг. 7.

Составные приспособления

Многокомпонентные или многопозиционные приспособления (РИС. 8) обычно используются для одного из две цели: обрабатывать несколько деталей на одной установке или обрабатывать отдельные части последовательно, выполняя разные операции на каждой станции.

Классификация приспособлений

Как упоминалось ранее, приспособления обычно классифицируются по станку. инструмент, с которым они предназначены для использования.Следующие разделы предоставляют краткое описание каждой из основных классификаций приспособлений и их основные конструктивные характеристики.

РИС. 5. Модифицированный уголок-пластина.

РИС. 6. Тиски-губки.

РИС. 7. Индексирование приспособлений.

РИС. 8. Многокомпонентный или многопозиционный светильник.

Приспособления для фрезерования

Крепежные приспособления для фрезерования – наиболее часто используемые приспособления. Простейший Тип фрезерного приспособления – фрезерные тиски, установленные на столе станка.

Однако по мере того, как размер, форма или сложность заготовки становятся все более сложными, то же самое делает приспособление. Ниже приведены несколько моментов, которые следует учитывать при проектировании. приспособления для фрезерных операций.

• Конструкция должна позволять обрабатывать столько поверхностей детали, сколько возможно, без снятия детали.

• По возможности инструмент следует менять в соответствии с деталью. Движущийся деталь для размещения одного фрезы на несколько операций не такая точная или эффективен как сменные фрезы.

• Локаторы должны быть спроектированы таким образом, чтобы выдерживать все силы и толчки инструмента. Зажимы не должны использоваться для сопротивления усилию инструмента.

• Должно быть выделено свободное пространство или достаточно места для обеспечения надлежащего место для смены резцов или загрузки и выгрузки детали.

• Фрезерные приспособления должны быть спроектированы и изготовлены с низким профилем для предотвращения ненужное скручивание или пружина во время работы.

• Вся заготовка должна находиться в зоне приспособления.В случаях там, где это невозможно или нецелесообразно, дополнительные опоры или гнезда должно быть предоставлено.

• При проектировании необходимо учитывать удаление стружки и дренаж охлаждающей жидкости. приспособление.

Необходимо отвести достаточно места для легкого удаления стружки щеткой.

• В конструкции приспособления должны быть предусмотрены установочные блоки или калибры для установки резцов. чтобы помочь оператору правильно настроить инструмент на производстве.

Крепления для токарных станков

Те же основные принципы, которые применимы и к конструкции приспособлений для фрезерования. Применяются при проектировании токарных (токарных) приспособлений.Единственная серьезная разница между ними – взаимосвязь между заготовкой и режущей кромкой. орудие труда. При фрезеровании заготовка неподвижна, а режущий инструмент вращается. Однако при токарных операциях заготовка вращается, а резка инструмент стационарный. Эта ситуация создает еще одно условие для разработчика инструмента. приходится иметь дело с центробежной силой. Все приспособление должно быть спроектировано и сконструирован так, чтобы противостоять воздействию вращательных или центробежных сил присутствует в повороте.

Крепления для токарных станков обычно крепятся к лицевой панели с помощью крепежных винтов. и Т-образные болты. Исходное положение устанавливается с помощью цековки в планшайба токарного станка, на которую устанавливается заглушка приспособления. Отношения используется для поддержания осевой линии токарного станка и шпинделя.

Самым дешевым приспособлением для токарного станка является стандартный токарный патрон (три или четыре губки) со специальными губками или вставками, обработанными под деталь.

Трехкулачковые патроны обычно используются для удержания круглой или шестигранной заготовки.Челюсти могут быть как внутренними, так и внешними и перемещаться одновременно.

Четырехкулачковые патроны могут иметь как внутренние, так и внешние кулачки, которые перемещаются независимо. Заготовки нестандартной формы лучше всего размещать и удерживать в четырехкулачковой независимой Чак.

Ниже приведены некоторые основные конструктивные характеристики приспособлений для токарных станков.

• Поскольку они предназначены для вращения, токарные патроны должны быть такими же легкими. насколько возможно.

• Хотя идеальный баланс обычно не требуется для медленных поворотов. операции, высокие скорости вращения требуют, чтобы приспособление токарного станка было хорошо сбалансировано.Должен быть динамический баланс вокруг центральной оси вращения, поскольку колебания вызывают отклонения толерантности.

В большинстве приспособлений баланс достигается за счет использования противовесов. напротив самой тяжелой части (или участка) заготовки.

• Следует избегать выступов и острых углов, так как эти области будут становятся почти невидимыми при вращении инструмента, таким образом, они могут вызвать серьезные травма, повреждение.

• По возможности фиксируемые детали следует брать за их самые большие диаметр или поперечное сечение для преодоления крутящих сил скручивания.

• Деталь должна быть расположена в приспособлении так, чтобы большая часть обработки операция может быть выполнена в первом приспособлении. Он должен быть расположен от небольшие критические поверхности, которые необходимо содержать в чистоте.

• Зажимы следует размещать на жестких поверхностях или участках до и после механическая обработка.

Зажатие в области просверливания до тонкой толщины стенки может привести к деталь деформироваться или деформироваться, что приведет к неправильному просверливанию отверстия.

• Зажимы не должны ослабевать из-за центробежной силы, возникающей во время механическая обработка.

• Как и в случае с другими приспособлениями, необходимо включить некоторые средства настройки резака. в дизайн. Однако, поскольку держатель будет вращаться, этот параметр устройство должно быть снято перед обработкой.

• По возможности, стандартные принадлежности токарного станка должны быть адаптированы к конструкция токарной арматуры. Например, планшайбы токарных станков – идеальный метод. для крепления больших светильников.

Точно так же стандартные токарные патроны или цанги могут быть модифицированы в зависимости от применения. во многих установках. Время загрузки и разгрузки может быть сокращено эжекторами.

Шлифовальные приспособления

Шлифовальные приспособления – это скорее семейство приспособлений, чем единая классификация. Основными типами являются приспособления для плоского шлифования и приспособления для круглого шлифования.

Приспособления для плоского шлифования имеют следующие конструктивные характеристики.

• Несмотря на то, что конструкция аналогична приспособлениям для фрезерования, приспособления для плоского шлифования сделаны с гораздо более узкими допусками.

• По возможности для удержания заготовки используются магнитные зажимные приспособления. В В этих случаях приспособление – это просто устройство, вмещающее заготовку и предотвратить его боковое или поперечное движение.

• Для выхода охлаждающей жидкости и легкое удаление отложений шлифовального шлама.

• Устройства для удержания охлаждающей жидкости или брызговики предназначены для удержания приспособление, чтобы не пролить охлаждающую жидкость на пол вокруг машины.

• Крепежные элементы, контактирующие с магнитным патроном, должны быть изготовлены из черные металлы, если они должны удерживаться на патроне.

Если они не должны крепиться к патрону, тогда следует использовать цветной металл. быть уточненным.

• Если не встроено в машину, предусмотрены приспособления для ускоренного колеса. правка и корректировка конструкции светильника.

• Все локаторы точно позиционированы.

Цилиндрические шлифовальные приспособления имеют следующие конструктивные характеристики.

• Цилиндрические шлифовальные приспособления часто похожи на приспособления для токарных станков.

• Поскольку круглое шлифование обычно является второстепенной операцией, выполняется после точения часто желательно использовать те же центральные отверстия для шлифования что касается поворота детали.

• Скопление охлаждающей жидкости редко является проблемой при круглом шлифовании; тем не мение, необходимо решить проблему удаления осадка.

• Светильники всегда должны быть идеально сбалансированы для достижения желаемого полученные результаты.

• По возможности используются стандартные аксессуары и насадки. Это включает шлифовальные цанги, патроны и приводные диски со специальными прямоугольными держателями называется “собаками”.

• В приспособление включены приспособления для правки и правки колес. дизайн.

Сверлильные приспособления

Расточные приспособления предназначены для удержания обрабатываемой детали во время растачивания. Эти приспособления отличаются от буровых приспособлений тем, что в них нет никаких приспособлений. для направления или поддержки расточной оправки.Обычно используются расточные приспособления для больших деталей с большими отверстиями, когда расточная оправка достаточно жесткая, чтобы оказывать дополнительную поддержку. Пилотная втулка не требуется.

Расточные приспособления, как и приспособления для фрезерования, должны иметь возможность установки положение режущего инструмента относительно детали. В тех случаях, когда надоедает приспособление должно использоваться на большом станке, таком как сверлильный станок или вертикальный токарно-револьверный станок, также рекомендуется включать области центровки на приспособление, чтобы обеспечить правильное выравнивание с машиной.

Крепления протяжные

Протяжные приспособления предназначены для простого удержания и фиксации детали относительно на внутреннюю или внешнюю протяжку. Поскольку есть много сила резания, прилагаемая во время протяжки, должен быть изготовлен весь фиксатор более существенно, чем для других процессов.

Для внутренних протяжных приспособлений достаточно только правильно установить и удерживать деталь. положение относительно отверстия в протяжном станке.Большинство протяжек тянущего типа и стремится удерживать деталь прочно закрепленной на приспособлении. Однако зажимные приспособления необходимы для установления правильного соотношения. и поддерживайте положение детали до тех пор, пока давление протяжки не потянет часть к столу.

Наружная или поверхностная протяжка требует другого подхода к креплению. Поскольку этот вид протяжки выполняется снаружи детали, крепление должны быть спроектированы так, чтобы противостоять как растяжению, так и перпендикулярному давлению, которое имеет тенденцию попытаться отодвинуть деталь от протяжки.В любом случае главный цель протяжного приспособления – поддерживать правильное соотношение между деталь и режущий инструмент, а также предотвратить перемещение детали.

Приспособления для пиления

Два основных станка, обычно используемых для распиловки, – это вертикальные станки. ленточная пила и горизонтальная ленточная пила. С обоими типами машин основные цель состоит в том, чтобы точно расположить и удерживать заготовку, чтобы ее можно было либо распиленные на куски или прорезанные пильным полотном.Ниже приведены несколько конструктивные особенности, свойственные этим приспособлениям для распиловки и процессу распиловки В основном.

• По возможности следует использовать стандартные пильные принадлежности и навесное оборудование. в сочетании с крепежными элементами.

• Зажимы, локаторы, опоры или аналогичные детали приспособлений должны быть свободны. пути лезвия.

Так как площадь, занимаемая пильным полотном на обоих типах ленточных пил, увеличивается над и под фактической рабочей зоной, любые навесные элементы крепления может помешать нормальной работе пилы.

• Должны быть предусмотрены места для отвода охлаждающей жидкости и удаления стружки. конструкция приспособления. Хотя большинство ленточных пил имеют внутреннюю систему удаления стружки, значительное количество чипов также будет собираться в приспособлении, если только некоторые средства на их устранение планируется.

• По возможности, следует использовать прорези стола для ссылки на приспособление. пильный диск.

• По возможности используйте механическую подачу. Это может потребовать разработки средств для закрепите цепь механической подачи на приспособлении.

Монтаж стандартного приспособления

Довольно часто только стандартные аксессуары, такие как зажимы, ремни, болты с Т-образным пазом, Гайки с Т-образным пазом и домкраты нужны для удержания заготовки. Это особенно Верно там, где нужно произвести всего несколько штук и по экономическим соображениям не оправдывают более сложных работников. Большинство станков подходят для такое оборудование. Станины и столы станков, таких как сверлильные станки, Расточные станки и координатно-расточные станки имеют Т-образные пазы, врезанные в их рабочие столы.Различный к шпиндели станков, таких как токарные и шлифовальные станки, либо непосредственно, либо с переходниками. Существуют стандарты размеров и расстояния Т-образных пазов на столы, кровати и другое оборудование, к которому прикрепляются рабочие. Также установлены стандарты на шпиндели. Соблюдение стандартов может приводят к экономической взаимозаменяемости и множеству источников инструментов. Орудие труда затраты будут ниже, потому что поставщик может более экономично производить стандартные компоненты в большем количестве.

Всегда следите за тем, чтобы приспособление можно было надежно закрепить на машине. Приспособление камни или камни, которые нельзя удержать от скручивания под действием силы резания, будут не обеспечивают приемлемой точности.

Связь между приспособлением и режущим инструментом

Направление и величина сил, создаваемых на режущем инструменте-заготовке. интерфейс должен быть известен. Используйте эти знания, чтобы минимизировать силу моменты (сила × расстояние приложения силы) за счет уменьшения плеча момента.Избегайте чрезмерного выступа и при необходимости обеспечьте дополнительную опору.

Относительные движения между заготовкой и режущим инструментом могут измениться. геометрия инструмента во время цикла резания. Передний и задний углы могут переход от выбранного оптимального состояния к плохому.

Конечной целью каждой операции по удалению материала является удаление определенного количества материала в единицу времени, на определенную глубину, толщину, диаметр, контур и другие связанные спецификации.Эти количества могут быть полученным путем управления движением машины с помощью упоров, манометров или компьютера контролирует. Рабочие держатели могут быть оснащены упорными поверхностями, такими как верхняя втулки сверла, в которую упирается упор сверла. Датчики могут быть размещены между фрезой и установочным блоком базовой плоскости на держателе для получения заготовки нужной толщины после фрезерования (РИС. 9). Качать упоры на приспособлениях токарных станков и оправках могут использоваться для размещения заготовок для снятия равномерно с обеих сторон (РИС.10).

Необходимо проверять и контролировать интерференцию между обрезками. край режущего инструмента и любая часть державки во время возможного контакт держателя и режущего инструмента.

Таким образом, рекомендуется одновременно проверять, минимизировать и контролировать чрезмерные непродуктивные подходы режущего инструмента к заготовке.

Планирование должно выполняться так, чтобы избежать «резкого сокращения воздуха». Пространство должно быть позволяет легко снимать и загружать детали без опасности для оператора или повреждение заготовки и оборудования.Кроме того, требуется место для вставки и удаления режущих инструментов, особенно с помощью устройств автоматической смены инструмента. Это включает в себя место для применения любых гаечных ключей, ключей или других инструментов. используется для смены режущих инструментов. Такое изменение должно быть возможным без удаления заготовка.

РИС. 9. Использование калибра при настройке операции фрезерования.

РИС. 10. Приспособление токарного станка с ограничителем поворота.

Позиционирование инструмента

Позиционирование инструмента относится, в частности, к размещению инструмента относительно работа, или наоборот.

Перед наладкой заготовки изучается чертеж и заготовка для определения первичных и вторичных точек или поверхностей.

После того, как они определены, необходимо визуализировать, как эти точки или поверхности могут быть точно расположены относительно средства определения местоположения.

Связь с локаторами

Локаторы содержат выравнивающие или контрольные поверхности под любым углом, пластину, стержень, V-образный блок, тиски и т.п., которые крепятся к рабочему столу или его части или приспособление.Т-образный паз можно рассматривать как средство определения местоположения, но обычно такие пазы достаточно точны только для черновой обработки. Локаторы используются для правильно расположите изделие относительно инструмента (см. РИС. 11).

Ключииспользуются под основанием угловой пластины, тисков или зажимного приспособления. Они обеспечивают простой и точный метод выравнивания зажимного приспособления для заготовки. к Т-образному пазу с той же степенью точности, что и сам Т-образный паз. До используя Т-образные пазы в качестве базового ориентира для размещения, их точность должна быть устанавливается по отношению к движению стола или резака.Для продольного или крестообразный монтаж, съемные ключи широко используются, особенно в тиски с прорезями, расположенными под прямым углом друг к другу. И ключ, и Т-образные пазы необходимо периодически проверять на износ, чтобы убедиться в правильности размеров и точность между ключом и средством определения местоположения.

Самая практичная процедура установления родства инструмента к работе будут регулироваться тип и размер станка, тип и размер работы, производительность, а также указанные размеры и допуски срез.

Правильная установка инструмента обеспечивает правильную глубину и расположение готовой резать. Независимо от типа задействованной машины существует несколько различных методы размещения произведения относительно инструмента. Точная техника определяется конкретными требованиями к работе. Массовое производство может диктовать большие денежные затраты, позволяющие свести к минимуму время, необходимое для поиска деталей, по сравнению с меньшими затратами и большим количеством времени на поиск одной детали.

Режущие устройства

Калибр или настроечные блоки являются обычным средством справки для настройки фрезы. (ИНЖИР.12). Во многих случаях Ссылка может быть обозначенной поверхностью на локатор (средство локации). В правильном положении резак должен очистить установочной поверхности минимум на 0,03 дюйма (0,8 мм). В обычной торговой практике работают только одна толщина щупа, чтобы избежать использования неправильного размера на каком-либо конкретном операция. Толщина щупа должна быть выбита на основании приспособления. возле установочного блока.

Оптимальные методы широко используются для определения точности положения инструмента. в отношении работы и средств размещения.Множество оптических инструментов конструкции делают возможным широкое применение в местах, где можно найти место работы. Один типичный применение – установление точного местоположения бурового центра. Оптический инструмент вставлен в патрон. Благодаря большому увеличению окуляр и перекрестие используются для определения точного центра. Работа зажата надежно закрепите на средствах фиксации и еще раз проверьте правильность центровки инструмента. Затем оптический инструмент вынимается из патрона и заменяется на дрель.Тот же принцип может применяться для измерения точности индексации. поворотного приспособления или индексной пластины, на которой размещается деталь для обработки.

Основы дизайна

РИС. 11. Размещение заготовки относительно средств позиционирования.

РИС. 12. Настройки фрезы с установочными блоками и установочными датчиками.

Следующий пошаговый подход окажется полезным для проектирования все приспособления.

1.Просмотр заготовки в целом. Исследование всей заготовки, в том числе его предполагаемая функция, будет раскрывать отношения между различными особенности заготовки. Обладая таким пониманием, разработчик светильников может либо установить или лучше понять предложенную последовательность операций. Такое знание может позволяют проектировщику комбинировать операции и минимизировать ремонтные работы.

2. Соберите все необходимые данные. Вся информация, которая может повлиять на приспособление и приспособление дизайн должен быть легко доступен.Дизайнер должен знать физические характеристики заготовки, например, состав материала, состояние (твердость), и грубая и готовая масса. Например, если нужно изготовить заготовку непосредственно из сырья (прокатные прессы или листовой прокат), конструктор должен знать форму, размер и допуски фрезерного материала. Вся продукция данные, включая общее количество штук, скорость производства, бюджет инструмента и предлагаемые последовательность производства должна быть доступна.

3.Рассмотрим стандартные рабочие держатели. Многие операции можно выполнить с помощью доступные коммерческие оправки, такие как машинные тиски, Т-образные пазы и болты, домкраты и зажимы.

Конструкция специального зажимного приспособления или приспособления должна быть экономичной. оправдано.

Если запланированные операции аналогичны текущим операциям, переделка настоящих светильников могут быть рассмотрены.

4. Определите требуемых специальных рабочих. Каждый предложенный операция должна быть тщательно исследована, чтобы увидеть, можно ли ее выполнить экономично с коммерческими рабочими (машинные тиски и т. д.)), или имеющиеся приспособления могут быть использованы. Дизайнер должен также подумать о том, можно использовать имеющиеся светильники с небольшими переделками. После присвоения как как можно больше операций для коммерческих или доступных рабочих, небольшой останется ряд операций, для которых необходимо предусмотреть специальные рабочие места. Количество специальных рабочих может быть дополнительно сокращено за счет объединения операций. в пределах одного приспособления.

5. Изучите приспособления для аналогичных операций.Каждая операция, для которой Требуется наличие работника, следует рассматривать индивидуально.

Дизайнер должен искать на своем собственном заводе, на других заводах, в технических журналах и т. д. – аналогичные операции, для которых предусмотрены приспособления. Изучив ряд существующих приспособлений, дизайнер может объединить лучшие особенности каждого.

6. Просмотрите план ремонта. Дизайнер, в свою очередь, должен учитывать все выполнение производственной последовательности и пересмотр решений по креплению.Там должно быть подтверждением на каждом этапе того, что предложенный сотрудник будет Конструктивно адекватно выдерживает силы резания и обеспечивает точность требуется (аспекты местоположения). Эскизный проект необходимого специального рабочие должны быть укомплектованы.

7. Выполните план ремонта. Дизайнер должен оставаться доступным во время выполнение плана крепления. Ни один план нельзя считать окончательным, потому что возможных изменений в размерах заготовок и типовых проб и ошибок аспекты планирования приспособлений.После того, как линия была использована для производства, дальнейшее улучшение процесса может потребовать исправления изменений.