Классификация токарных станков по металлу

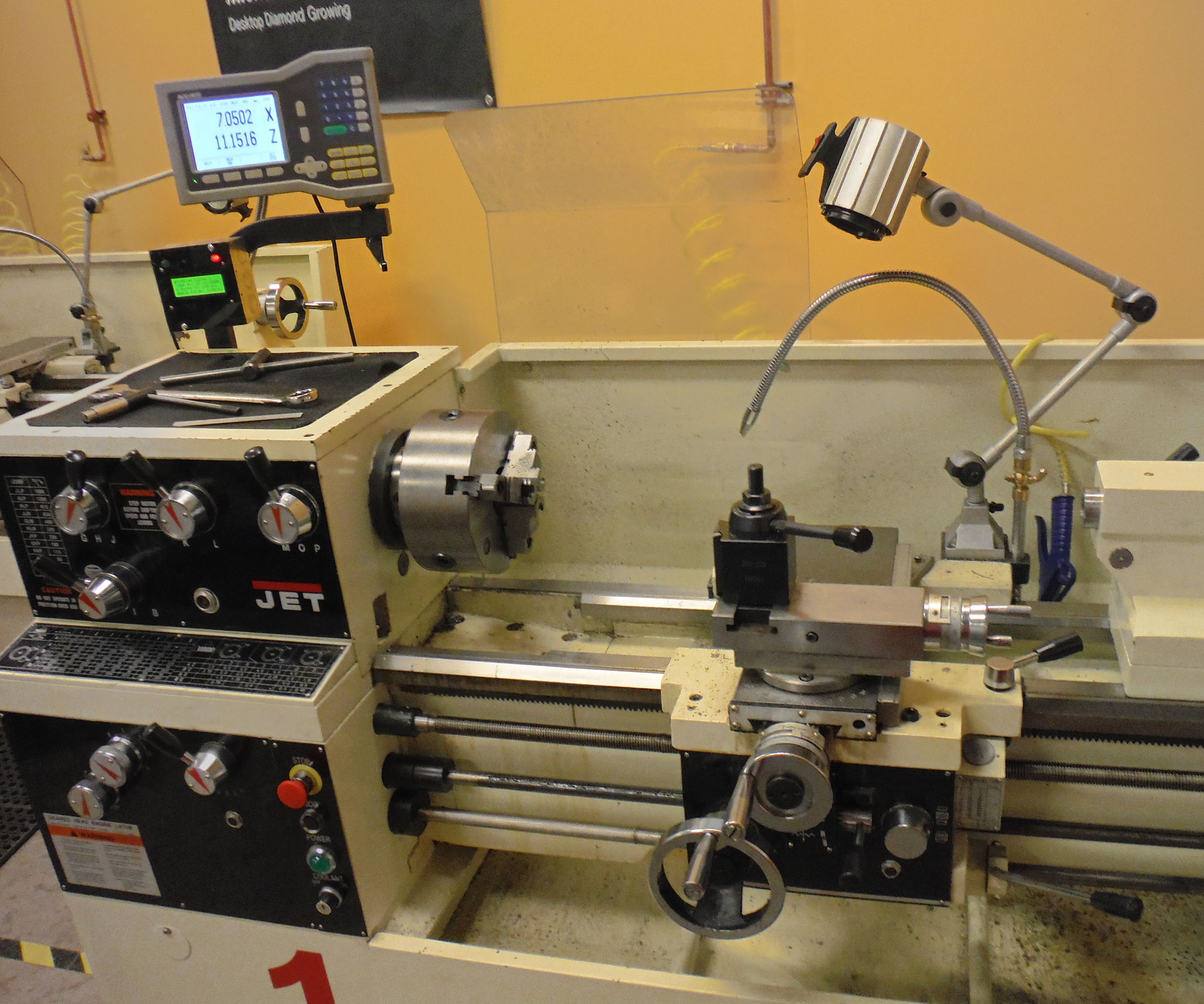

Токарный станок — специальное оборудование, которое применяется для обработки металлических заготовок и придания им нужной формы. С их помощью выполняют точение заготовок, нарезание резьбы, обработку торцов, сверление отверстий и другие операции. Чтобы выбрать подходящий токарный станок по металлу, необходимо разбираться в их классификациях, типах и маркировке.

Особенности конструкции токарных станков

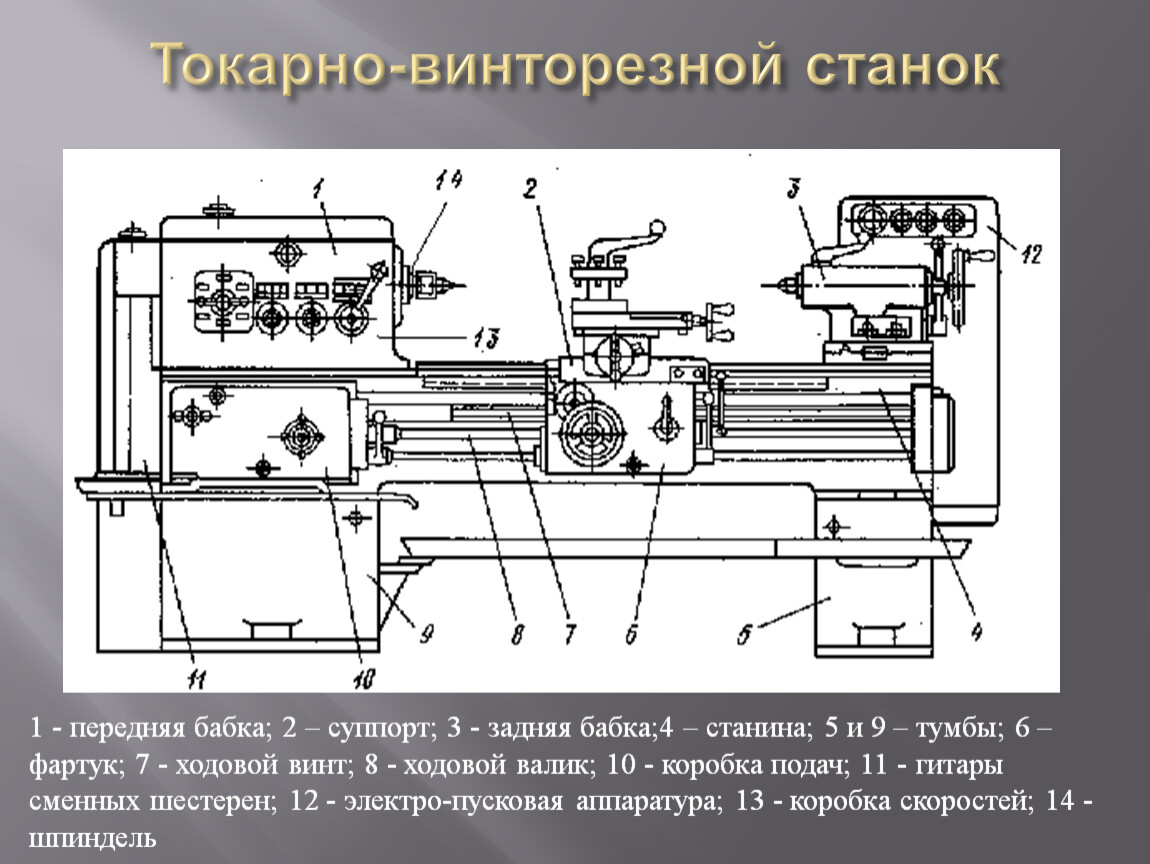

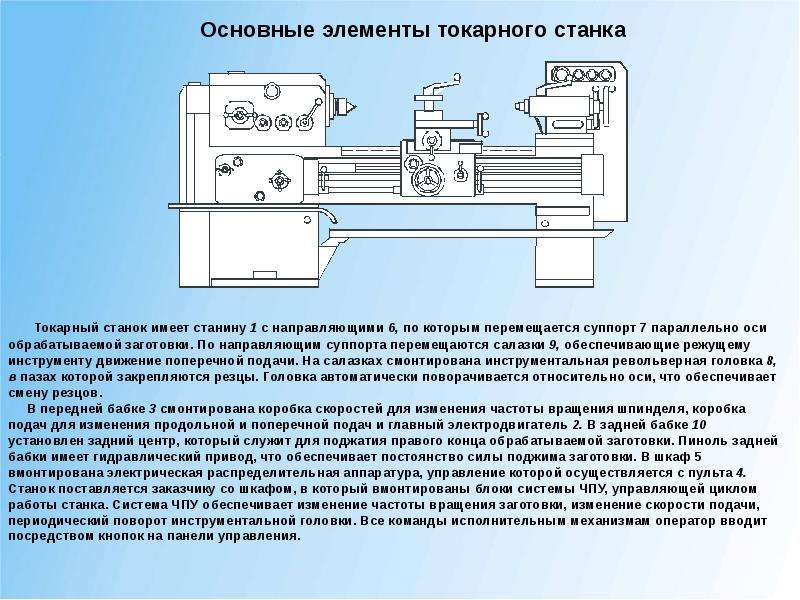

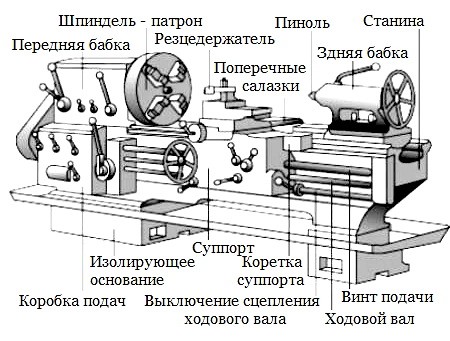

Металлообрабатывающее оборудование состоит из следующих конструктивных частей:

- станины, на которой устанавливаются все узлы агрегата;

- фартука, где происходит преобразование движения ходового винта/валика в движение суппрта;

- шпиндельной бабки;

- суппорта, на котором располагается режущий орган;

- коробки передач, которая служит для передачи движения на суппорт;

- электрического узла станка.

Одно из ключевых преимуществ строения токарного станка в том, что конструктивные элементы агрегата унифицированы.

Типы токарных станков

Токарные станки, широкий ассортимент которых предлагает компания Союзпромкомплект, относятся к первой категории оборудования. Это значит, что они предназначены для обработки металлических заготовок различными способами. В связи с этим различают следующие типы токарных станков:

- Одношпиндельные автоматы и полуавтоматы;

- Многошпиндельные автоматические и полуавтоматические агрегаты;

- Револьверные станки;

- Отрезные модели;

- Карусельные станки;

- Лобовые агрегаты и винторезное оборудование;

- Многорезцовые и полировальные модели станков;

- Обычные и автоматические специализированные станки;

- Агрегаты специального назначения.

Маркировка токарных станков

Зная, как расшифровывается маркировка токарного станка, вы легко сможете понять, к какому типу оборудования он относится.

- Следом за цифрой 1 может стоять буква «М». Это значит, что станок подвергался модернизации.

- Следующая цифра указывает на тип токарного агрегата. Например, если за цифрой 1 следует 6, это значит, что оборудование относится к типу лобовых и винторезных станков.

- Третья (в некоторых моделях также и четвертая) цифра говорит о высоте центров установки. То есть цифра 32 расшифровывается как 320 мм, 20 — 200 мм. и т.д.

Обратите внимание! Помимо «М», в маркировке станка могут встречаться и другие буквенные обозначения. Например, о повышенной точности изготавливаемых деталей скажет буква «П», а «Ф» в конце говорит о том, что станок оборудован ЧПУ:

- Ф1-станок с преднабором программы;

- Ф2 – позиционная система ЧПУ;

- Ф3 – контурная система ЧПУ;

- Ф4 – обрабатывающий центр.

Виды токарных станков – классификация и сфера применения

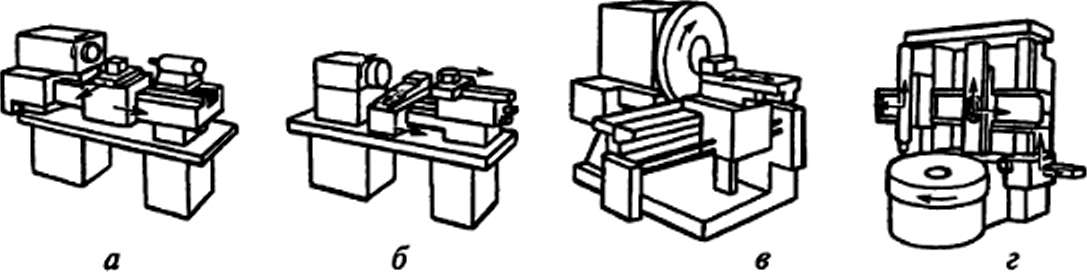

Благодаря универсальности и возможности производить большой перечень операций токарные станки составляют большую часть станочного парка современных предприятий. Существует несколько типов станков, которые различаются по назначению, автоматизации и компоновке. Ниже мы рассмотрим классификацию станков и особенности некоторых основных видов токарного оборудования.

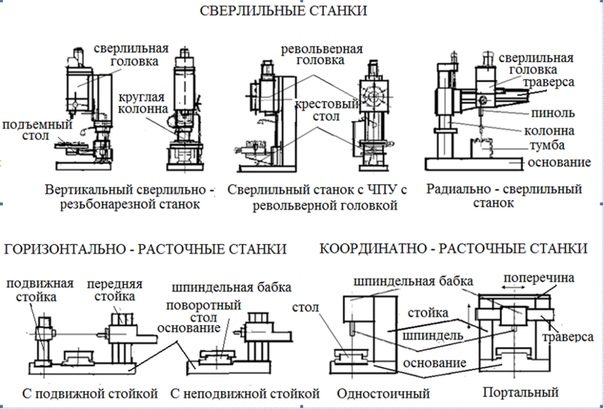

Классификация и сфера применения

Токарные станки – это металлорежущее оборудование предназначенное для обработки наружных и внутренних поверхностей, нарезания резьб, отверстий и других операций. Дополнительно, станки с ЧПУ могут комплектоваться устройствами для шлифования и фрезерования поверхностей. В зависимости от расположения шпинделя токарное оборудование подразделяется на горизонтальное и вертикальное. Основными характеристиками являются расстояние между центрами и наибольший диаметр обрабатываемой заготовки.

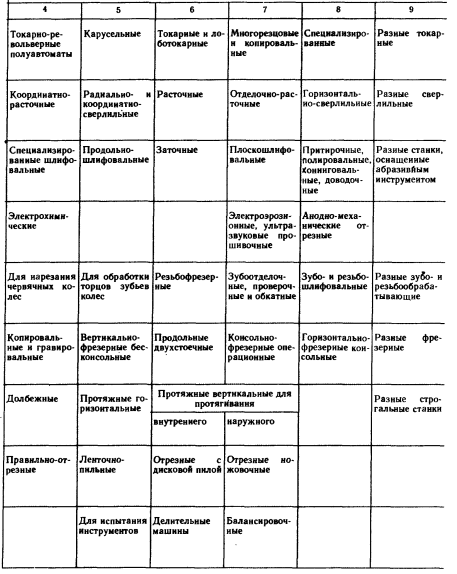

В России действует классификация принятая ещё при СССР, согласно которой все виды токарных станков относятся к первой группе оборудования. В эту категорию входят:

В эту категорию входят:

- Станки автоматические и полуавтоматические одношпиндельные.

- Автоматы и полуавтоматы многошпидельные.

- Станки отрезные.

- Токарно-револьверные станки.

- Токарно-карусельные металлорежущие станки.

- Лобовое и винторезное оборудование.

- Станки многорезцовые и полировальные.

- Специальные токарные станки.

- Специализированные автоматы и полуавтоматы.

Практически все типы станков выпускаются в пяти степенях точности, которая маркируется соответствующей литерой:

- А – особо высокая;

- В – высокая;

- С – особая;

- Н – нормальная;

- П – повышенная.

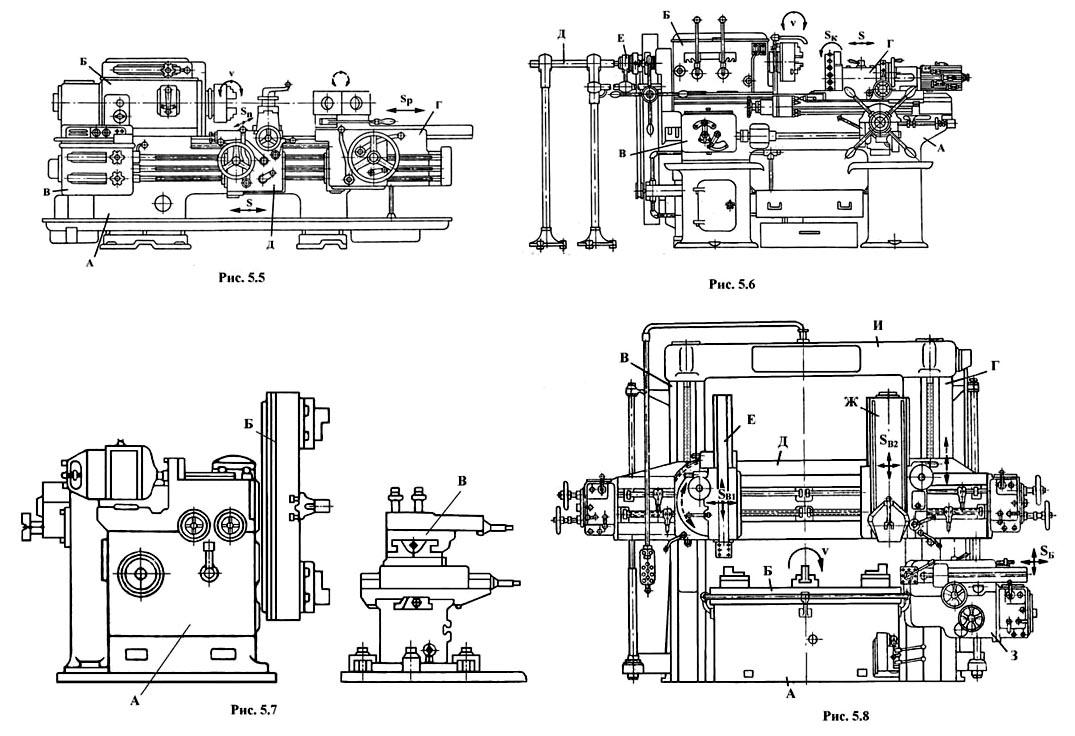

Особенности основных типов

Токарно-револьверные станки представляют собой многоинструментальное оборудование. Высокую функциональность обеспечивает суппорт с револьверной головкой для крепления инструмента в определенной последовательности. Ось вращения может быть горизонтальной или вертикальной.

Ось вращения может быть горизонтальной или вертикальной.

Токарно-карусельные станки применяются для работы с деталями с большой массой и диаметром, и сравнительно небольшой длиной – зубчатые колеса, маховики и т. д. Станок позволяет производить растачивание, нарезание канавок, обработку торцов и другие операции. Функциональность оборудования можно увеличить путём установки дополнительных приспособлений.

Наиболее распространенными являются токарно-винторезные станки, на которых можно производить все виды обработки при единичном и серийном производстве. Заготовка крепится в передней и задней бабке станка, резцы в передвижном суппорте или задней бабке. Также для обработки могут быть использованы сверла, метчики и др. инструмент.

Лобовые токарные станки применяются для обработки крупных деталей, чей диаметр больше высоты оборудования.

Станок имеет вертикально расположенную планшайбу со специальной выемкой для крепления крупных заготовок. Поверхность может цилиндрической или конической, помимо точения может производиться обработка торцов и проточка канавок.

Поверхность может цилиндрической или конической, помимо точения может производиться обработка торцов и проточка канавок.

Назначение и типы токарных станков

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам.

Назначение токарных станков

Наиболее распространенным методом обработки материалов резанием является обработка на токарных станках.

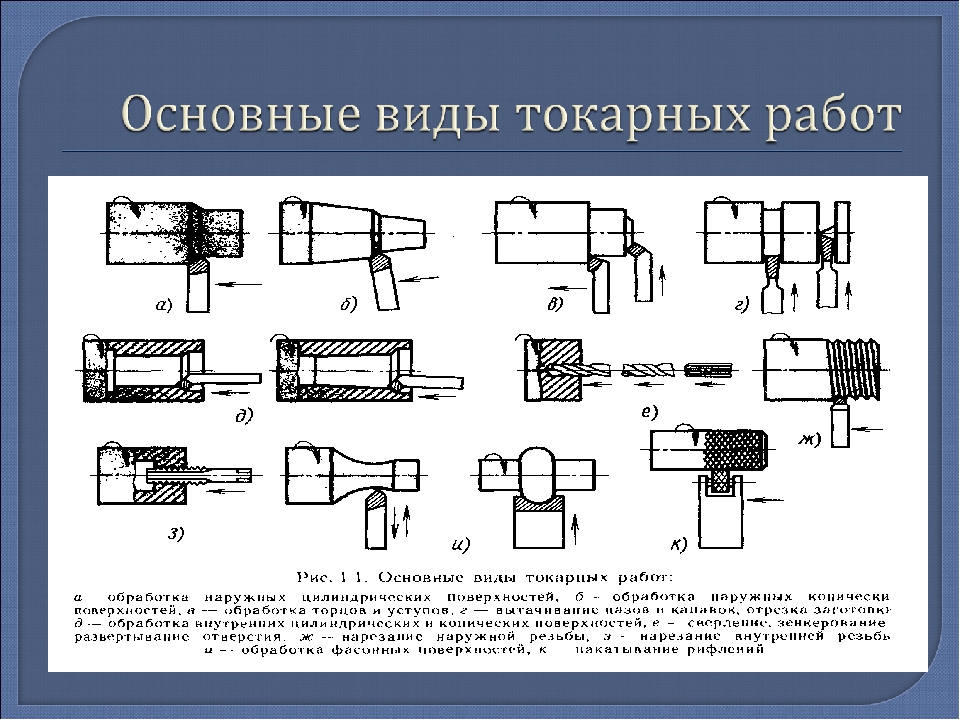

На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходится обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

Основные размеры

Основными размерами токарных станков являются:

- наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной;

- расстояние между центрами (РМЦ), т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Разделение по РМЦ

Все токарные станки по высоте центров над станиной могут быть разделены на:

- мелкие станки – с высотой центров до 150 мм

- средние станки – с высотой центров 150-300 мм

- крупные станки – с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

Типы станков

К станкам токарной группы относятся станки: токарно-винторезные, токарные, многорезцовые токарные, токарно-револьверные, токарно-лобовые, токарно-карусельные, а также токарные автоматы и полуавтоматы.

- Токарно-винторезные станки обладают широкой универсальностью: они предназначены для выполнения всевозможных токарных работ, включая нарезание резьб резцами, что возможно благодаря наличию ходового винта. Эти станки имеют самое широкое применение на машиностроительных заводах.

- Токарные станки, не имеющие ходового винта, применяются для выполнения всевозможных токарных работ, за исключением нарезания резьб резцами. Отсутствие ходового винта упрощает конструкцию станка.

- Многорезцовые токарные станки предназначены для обработки деталей типа ступенчатых валиков, зубчатых колес и других одновременно несколькими резцами, установленными в 2-3-х суппортах.

- Токарно-pевольверные станки используют для изготовления деталей из прутка или для обработки закрепленных в патроне заготовок типа поковок, штамповок, литья различными инструментами, закрепленными в револьверной головке.

- Токарно-лобовые станки, снабженные планшайбой большого диаметра (до 2 м и более), служат для обтачивания крупных деталей малой высоты – шкивов, маховиков, больших колец и т.

д.

д. - Токарно-карусельные станки имеют вертикальную ось вращения и горизонтальную поверхность планшайбы (стола). Диаметр стола достигает до 25 м. Применяются токарно-карусельные станки для обработки деталей большого диаметра и малой длины.

В массовом и серийном производстве широко применяют токарные полуавтоматы, автоматы и автоматические линии.

- Токарные автоматы – станки, которые производят все рабочие и вспомогательные движения рабочего процесса, а также установку и съем заготовки автоматически.

- Токарные полуавтоматы – станки с неполной автоматизацией рабочего процесса: снимает готовую деталь, устанавливает и закрепляет новую заготовку рабочий, остальные операции автоматизированы.

Кроме того, в машиностроении применяют различные специальные токарные станки для обработки какого-нибудь определенного рода деталей – коленчатых валов, прокатных валков, вагонных осей, бандажей и колес, кулачковых валиков и т. д.

Разделение по группам

К станкам токарной группы относятся:

- револьверные

- карусельные и многорезцовые токарные станки

- токарные автоматы и полуавтоматы

- специальные токарные станки, например для обработки коленчатых валов, вагонных осей и др.

Обрабатываемые поверхности

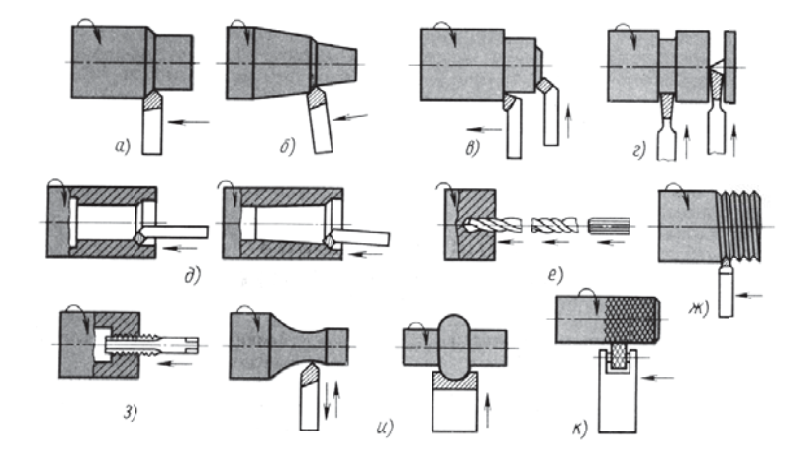

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец – поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

Похожие материалы

Токарный станок (универсальный, настольный, винторезный)

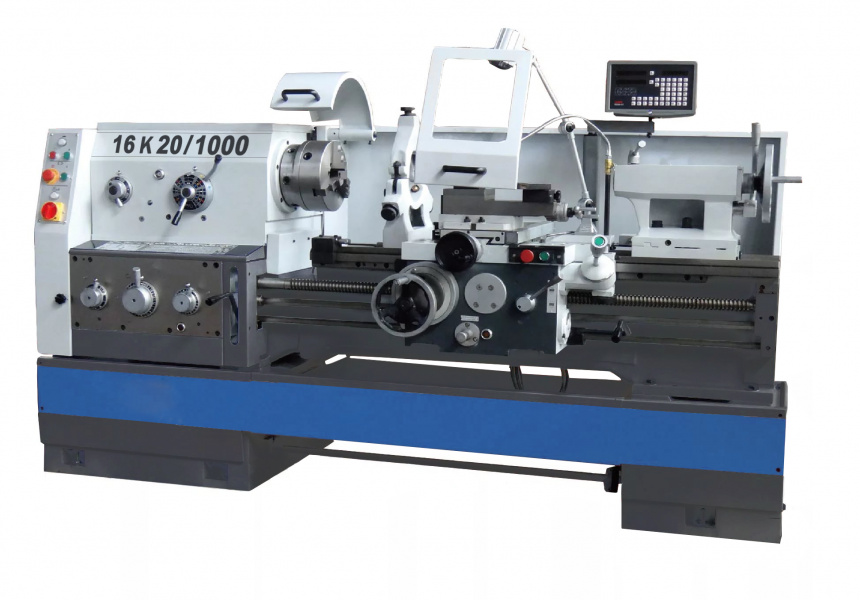

Качественные металлические изделия невозможно создать, если под рукой нет надёжного оборудования, которое отличается эргономичностью и функциональностью. Для оптимального решения задач связанных с токарной обработкой, сверлением, фрезерованием, нарезанием резьбы, а также с рассверливанием отверстий и зенкерованием рекомендуем приобрести токарный станок у надёжного поставщика компании Metal Master. При выборе станка советуем обратить внимание на такие его тех. характеристики, как мощность электродвигатель, наибольший диаметр обрабатываемой детали, длина обрабатываемой заготовки. При таком подходе Вы сможете найти станок соответствующий реалиям Вашего производства.

При таком подходе Вы сможете найти станок соответствующий реалиям Вашего производства.

Классификация токарных станков по металлу:

Токарно-винторезный станок. Оптимальное решение для предприятий занимающихся мелкосерийным выпуском металлических деталей. С помощью данного оборудования Вы сможете без проблем справиться с задачами токарной и сверлильной обработки, а также нарезать метрическую или дюймовую резьбу. Все операции выполняются с высокой точностью, станина станка выполнена из высокопрочного материала устойчивого к производственным вибрациям. Гарантия длительной эксплуатации без каких-либо сложностей и проблем;

Настольный токарный станок. Оборудование, не смотря на свои незначительные габариты, отличается эргономичностью, функциональностью и отлично подходит для выполнения широкого спектра технологических задач. Рассматриваемая техника позволит даже школьнику освоить азы токарной обработки. Комфортное управление. Не требуется длительное обучение;

Токарно-фрезерный станок. Полноценное рабочее место для выполнения токарной, а также сверлильной и фрезерной обработки металлических деталей. Наличие металлических шестерней обладающих повышенной износостойкостью, а также специального клиновидного ремня фирмы Gates предохраняющего двигатель при значительных нагрузках на шпиндель станка.

Полноценное рабочее место для выполнения токарной, а также сверлильной и фрезерной обработки металлических деталей. Наличие металлических шестерней обладающих повышенной износостойкостью, а также специального клиновидного ремня фирмы Gates предохраняющего двигатель при значительных нагрузках на шпиндель станка.

Универсальный токарный станок. Надёжная и производительная техника, отличается функциональностью и эргономичностью. Наличие УЦИ позволяет получить изображение следующих измерений: положения инструмента, передвижения по координатным осям в зависимости от требуемых параметров. Вероятность получения бракованных изделий сводиться к минимуму. Тавотницы на подвижных частях станка (качественная смазка) и наличие лампы местного освещения для более удобного выполнения требуемых операций.

Возникли вопросы? Тогда позвоните нашему высококвалифицированному техническому специалисту, который с удовольствием предоставит Вам детальные ответы и подберёт отличный токарный станок по металлу. За 20 лет трудовой деятельности компания Metal Master смогла продать значительное количество простых и профессиональных станков. Мы получили огромное число положительных отзывов, что говорит о нашей профессиональной компетентности.

За 20 лет трудовой деятельности компания Metal Master смогла продать значительное количество простых и профессиональных станков. Мы получили огромное число положительных отзывов, что говорит о нашей профессиональной компетентности.

Токарно-винторезный станок Metal Master X36100 с УЦИ.

Станок обладает жёсткой высокопрочной станиной выполненной из серого чугуна. Высокая износостойкость и надёжность оборудования.

Приводные шкивы и гитара зубчатых колёс, сделаны из закалённой стали и расположены под специальной защитной крышкой шпиндельной бабки.

Даже в условиях слабой освещённости Вы сможете выполнить необходимые задачи, связанные с токарной обработкой благодаря станочному светильнику. Система СОЖ защищает рабочую оснастку от преждевременного износа.

Вы можете выполнить раздельную регулировку оборотов ходового вала и ходового винта.

Внутренний диаметр шпинделя – 52 мм. Закалённый шпиндель обладает высокой точностью.

Чёткие и удобные лимбы на всех рукоятках станка обеспечивают точную регулировку режущего инструмента.

Многофункциональная УЦИ SINO SDS6-3V отображает точную информацию о линейном перемещении контролируемого объекта.

Наличие оптических линеек на подачах станка.

Специальный защитный кожух на ходовом винте, который предохраняет его от попадания металлической стружки.

На всех подвижных частях станка имеются тавотницы. Они защищают их от преждевременного износа.

12-ти позиционный резьбоуказатель . Нарезание требуемой резьбы – это лёгкая и удобная работа.

Благодаря наличию выдвижного поддона оператор сможет быстро убрать рабочее место.

Данная техника обладает превосходными техническими и эксплуатационными характеристиками, что позволяет в кратчайшие сроки справиться с большим объёмом работы;

4-хкулачковый патрон с независимым перемещением кулачков включён в базовый комплект станка.

Ручка аварийного выключения позволяет остановить станок, если возникла такая необходимость.

В базовой комплектации рассматриваемое оборудование оснащается подвижными и неподвижными люнетами.

ЗИП содержит всё необходимое для быстрой настройки агрегата и его эффективной работы.

Доставка в любой город России. Отгрузка станка выполняется в тот же день, когда произошло поступление денег на счёт компании.

Если требуется оценить насколько хорошо станок способен справиться с необходимой работой, перед тем как совершить его покупку, посетите наш демо-зал. Тем самым Вы заранее снизите возможные производственные риски и получите уверенность в том, что купленная техника отлично подходит для решения нужных задач.

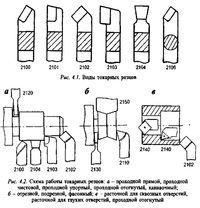

виды, назначение и особенности применения

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

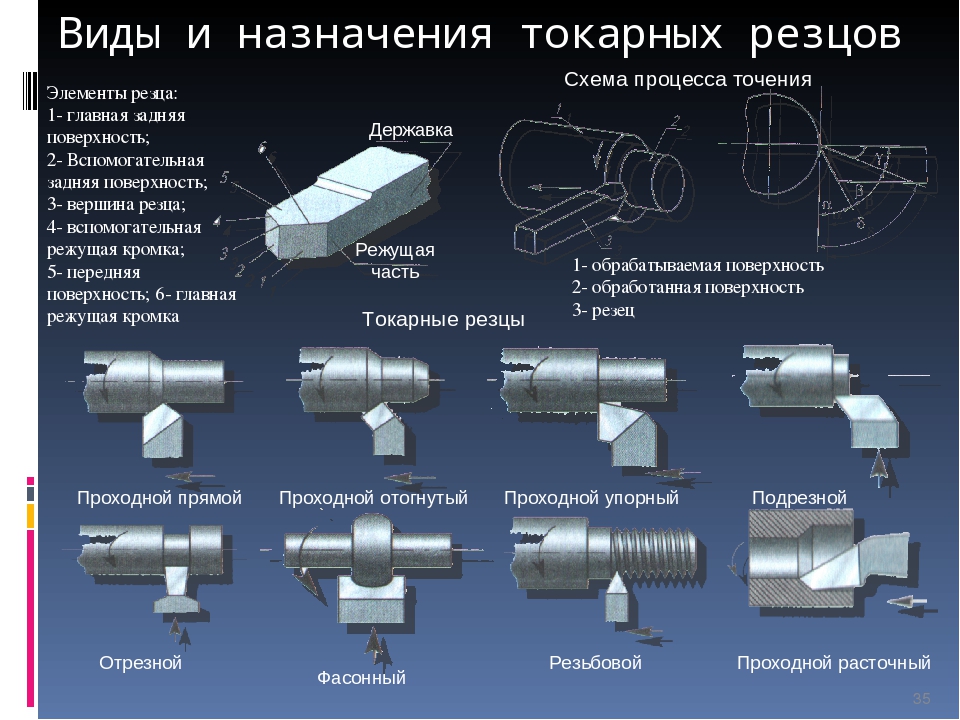

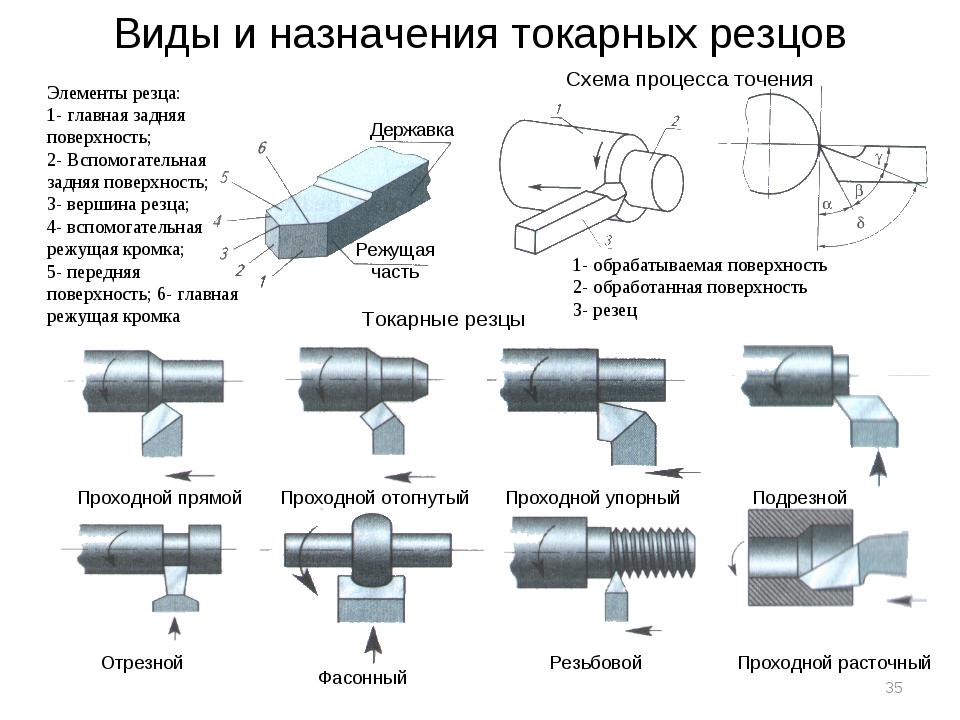

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

- Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо.

Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем. - Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

резцы для токарного станка по металлу. Классификация токарных резцов, назначение

На чтение 16 мин Просмотров 393 Опубликовано

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

- Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

- Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

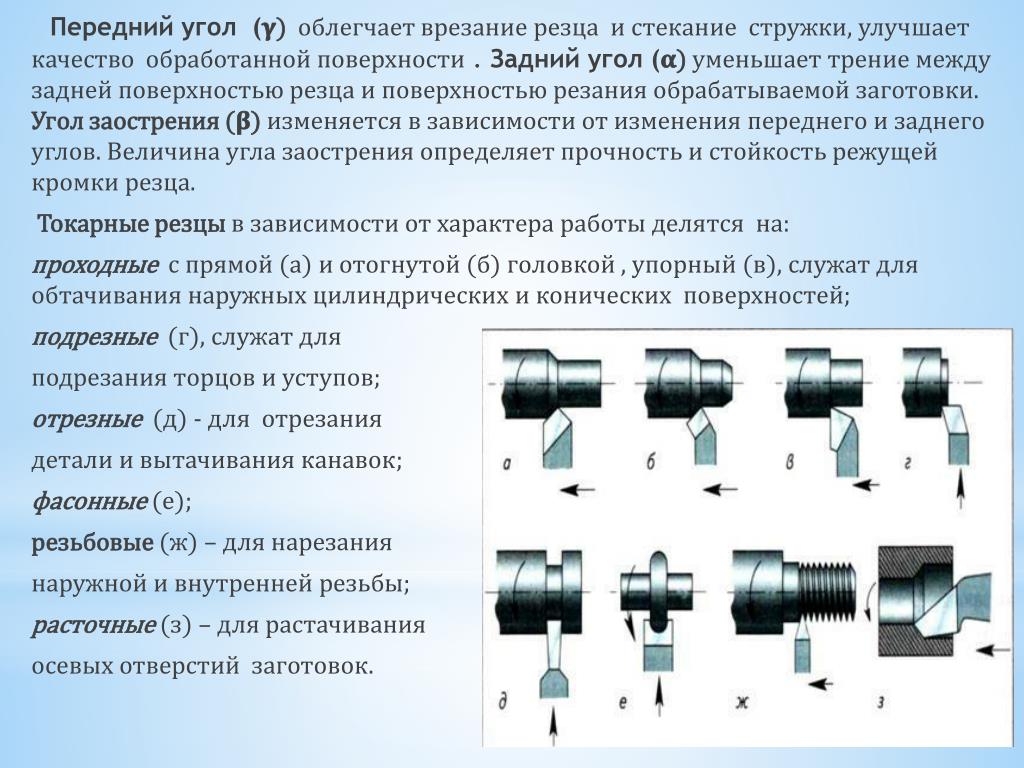

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Геометрия токарных резцов

Изображение: геометрия токарного резца.

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза.

Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания. - Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Резцы для токарных станков – на что обратить внимание

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой.

Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы. - Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.

Источники

- https://www.rinscom.com/articles/tokarnye-reztsy-po-metallu-konstruktivnye-osobennosti-i-klassifikatsiya/

- https://WikiMetall.ru/oborudovanie/rezets-tokarnyj.html

- https://VseOChpu.ru/tokarnye-reztsy/

- https://enex.market/library/recommendations/vybor_tokarnogo_reztsa/

- https://stanokcnc.ru/articles/vidy-reztsov-po-metallu-dlya-tokarnogo-stanka-tipy-i-naznachenie/

- https://vseostankah.com/tokarnyj-stanok-po-metallu/rezets-tokarnyj-prohodnoj-upornyj-pryamoj-otognutyj.html

- https://mekkain.ru/stati/tokarnyie-rezczyi-vidyi-i-naznachenie.html

- https://WikiMetall.ru/oborudovanie/prohodnoj-rezets.html

- https://ostanke.ru/proizv/tokarnie-rezci.html

- https://instanko.ru/osnastka/tokarnye-rezcy.html

описание видов изделий и их назначение, заточка инструмента для станка

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

- Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

Оцените статью: Поделитесь с друзьями!Типы токарных станков – Инженерные пособия

Типы токарных станков

Доступны токарные станки большого разнообразия типов и размеров. Их сложно разделить на категории. Существует довольно большой разброс по их конструкции, конструкции и использованию. Однако по конструкции и конструкции токарные станки можно классифицировать следующим образом:

1. Настольный токарный станок:

Это очень маленький токарный станок, который устанавливается на отдельно подготовленный стол или шкаф.Он используется для небольших и точных работ, так как он очень точный. Обычно он снабжен всеми приспособлениями, которые есть на токарном станке большего размера, и способен выполнять почти все операции, которые может выполнять токарный станок большего размера.

2. Скоростные токарные станки:

Эти токарные станки могут быть настольного типа или они могут иметь отлитые опоры и прикрепленные к станине. Эти токарные станки имеют большинство приспособлений, которые есть на других типах токарных станков, но не имеют механизма подачи энергии.У них нет коробки передач, каретки и ходового винта. В результате инструмент подается и приводится в действие вручную. Обычно инструмент устанавливается на стойке для инструмента или опирается на Т-образную опору. Такие токарные станки обычно используются для токарной обработки, полировки, центрирования и прядения металла по дереву и т. Д. Таким образом, они могут рассматриваться как чисто теоретическая ценность для современных механических цехов. Названы они так из-за очень высокой скорости вращения шпинделя.

3.Токарный станок по двигателю:

Вероятно, это самый распространенный токарный станок. Название «Токарный станок с двигателем» в современной практике немного сбивает с толку, так как все эти токарные станки теперь имеют индивидуальный моторный привод. Тем не менее, он имеет большое историческое значение, поскольку в первые дни своего развития он приводился в движение паровым двигателем. Отсюда и название, популярное даже сегодня.

Несмотря на то, что по большинству характеристик он практически напоминает скоростной токарный станок, его конструкция относительно более прочная.Его передняя бабка больше по размеру и более прочная, включая подходящий механизм для обеспечения нескольких скоростей шпинделя токарного станка. Шпиндель передней бабки может получать питание от вала токарного станка или отдельного двигателя через ремни. В этом случае он будет иметь конический шкив с задними шестернями в передней бабке для обеспечения различных скоростей вращения шпинделя. Он несет комбинацию шестерен, вместо комбинации конического шкива и задней шестерни, токарный станок известен как токарный станок с зубчатой головкой, а передняя бабка – как вся зубчатая бабка.

4. Токарный станок для инструментального отделения:

Это не что иное, как токарный станок для двигателей, но с некоторыми дополнительными приспособлениями, которые делают его пригодным для относительно более точного угла скорости и подачи. Обычными приспособлениями, предусмотренными на токарном станке для инструментального отделения, являются приспособление для точения конуса, опора следящего механизма, цанги, патроны и т. Д. Этот токарный станок имеет сравнительно меньшую длину станины, чем обычный токарный станок для двигателей. Чаще всего используется длина от 135 до 180 см.

5.Токарный станок с приводом и револьверной головкой:

Эти токарные станки составляют очень важную и полезную группу и широко используются в массовом производстве. Эти машины фактически являются полуавтоматическими и на них можно выполнять очень широкий спектр операций. При эксплуатации этих машин с ними можно выполнять очень широкий спектр операций. Для работы с этими машинами от оператора требуется очень мало навыков. Какие бы навыки ни требовались от оператора, это только в настройке инструментов в револьверной головке или на шпиле, и после успешного выполнения этой настройки дальнейшая работа этих машин становится более или менее автоматической.Они оснащены специальными механизмами для индексации их инструментальных головок.

6. Токарный автомат:

Эти токарные станки значительно улучшают качество и количество продукции. Они спроектированы таким образом, что все рабочие движения и операции обработки в рамках всего производственного процесса для работы выполняются автоматически. Во время операции участие оператора не требуется. Еще одна разновидность токарных станков этого типа – токарные полуавтоматы, в которых монтаж и снятие работы выполняет оператор, а все операции выполняются на станке автоматически.Доступны токарные автоматы с одним или несколькими шпинделями. Они относятся к категории сверхмощных высокоскоростных токарных станков, используемых в основном в массовом производстве.

7. Токарные станки специального назначения:

Большое количество токарных станков предназначено для выполнения определенного класса работ и только для выполнения определенных заданных операций. Они оказываются более эффективными и эффективными по сравнению с обычным токарным станком для двигателей, если речь идет о данном конкретном классе работы. Краткое описание этих машин будет дано в следующей таблице.

| Название машины | Специальное описание | Приложение |

| Прецизионный токарный станок | Обеспечивает точность размеров 0,002 мм. | Прецизионное точение ранее обработанной детали. Во многих случаях заменяют шлифовальный станок высокого класса из-за его высокой точности размеров. |

| Станок торцовочный | В этом случае каретка приводится в движение отдельным двигателем, независимым от главного шпинделя.Без задней бабки | Используется для обработки торцевых поверхностей объемных цилиндрических деталей. |

| Фронтальный токарный станок | В нем предусмотрены две каретки, по одной на каждом конце. Также предусмотрены две инструментальные головки. Это позволяет обрабатывать две работы одновременно | Его специальное применение – обработка коротких заданий |

| Вертикальный токарный станок | Он несет вертикальную стойку, на которой установлены поперечные суппорты и вертикальные суппорты. На тяжелом основании внизу находится лицевая панель для удержания рабочих мест. | Используется для точения и растачивания очень больших и тяжелых вращающихся деталей, которые иначе не могут поддерживаться на других типах токарных станков. Эти машины специально используются для таких работ, как тяжелые маховики, большие заготовки шестерен и т. Д. |

| Токарный станок с коленчатым валом | Он несет все насадки, такие как точение конуса, нарезание резьбы и т. Д. Кроме того, имеется ряд опор (опор) для валов. | Используется для точения очень длинных деталей, таких как валы турбин, двигателей и коленчатые валы. |

| Производство токарных станков | Он отличается своей станиной, которая наклонена назад для обеспечения эффективного удаления стружки. | Его особая конструкция делает его пригодным для массового производства цилиндрических деталей. Его использование увеличивает скорость производства таких предметов. Не очень подходит для ремонтных работ. |

| Дублирующий токарный станок | Он несет на себе специальную трассирующую насадку, соединенную с кареткой, которая перемещается по шаблону и направляет каретку. | Он используется для массового производства идентичных деталей, когда либо ранее обработанная деталь работает как шаблон, либо для этой цели готовится и используется отдельный шаблон. |

| Токарно-винторезный станок (автоматический) | Управляется кулачками и кулачковыми пластинами. | Применяется для массового производства резьбовых деталей. Особенно подходит для прецизионных винтовых работ. |

Таблица: Применение токарных станков специального назначения

Классификация токарных станков не может ограничиваться только приведенными выше общими очертаниями.Их можно дополнительно классифицировать по типу привода, размерам и т. Д. По высоте центров (над станиной) токарные станки можно сгруппировать как:

- – Малые токарные станки: с высотой центров до 150 мм.

- – Средние токарные станки: с высотой центров от 150 до 300 мм.

- – Токарные станки для тяжелых условий эксплуатации: с высотой центров более 300 мм.

По типу привода токарные станки можно сгруппировать как:

- Имеет шкив с ступенчатым конусом и задние шестерни для обеспечения различных скоростей работы.Этот тип привода требует использования промежуточного вала, на котором установлен конический шкив, аналогичный тому, который предусмотрен на шпинделе токарного станка. Этот промежуточный вал, помимо ступенчатого шкива, несет еще два шкива сцепления, которые соединены ремнями с главным валом. Один из этих шкивов несет открытый ремень, а другой – поперечный ремень. При таком расположении ремней шпиндель станка может вращаться в противоположных направлениях в соответствии с требованиями, используя любой из этих ремней одновременно.При соответствующем сочетании и выборе различных ступеней на конических шкивах, а также включении или отключении задних шестерен, можно получить довольно широкий диапазон скоростей для шпинделя токарного станка.

- Токарные станки с обычным ступенчатым шкивом и задними шестернями, но с индивидуальным моторным приводом, что исключает использование главного вала. В таких машинах промежуточный вал расположен внутри машины и несет шкив со ступенчатым конусом. Другой шкив предусмотрен на конце этого вала, который обычно соединяется клиновыми ремнями со шкивом двигателя.В этом типе привод передается от двигателя к промежуточному валу, а затем к шпинделю станка. Здесь снова такой же диапазон скоростей может быть получен с подходящей комбинацией, как описано выше.

- Токарные станки с одинарным шкивом постоянной скорости или приводом с зубчатой головкой. При этом один шкив приводится в движение с помощью «клиновых» ремней от двигателя, а затем внутренний механизм головной бабки, который спроектирован так, чтобы иметь внутри различные скоростные шестерни, обеспечивает широкий диапазон скоростей шпинделя.Быстросменные шестерни обеспечивают подачу мощности на каретку. Хотя эти машины можно заставить получать мощность от главного вала через промежуточный вал, но индивидуальный моторный привод является преобладающей практикой в наше время.

Артикул

Взято из «Курса технологии мастерских, Том II) Б. С. Рагхуванши

Последнее обновление: 6 декабря 2014 г., суббота

СвязанныеРазличные типы токарных станков и их классификация

Из-за того, насколько функциональными и эффективными стали токарные станки в их эксплуатации, на протяжении многих лет были доступны различные типы.Однако классифицировать их по категориям – непростая задача, поэтому этот пост был опубликован.

Прочтите: Что такое токарный станок

Токарный станок различных типов и размеров специально разработан для конкретной работы, и в этой статье будут описаны материалы.

По конструкции и конструкции токарные станки классифицируются следующим образом:

Станок токарныйЭто очень маленькая машина, в основном используемая производителями наручных часов.Он устанавливается на шкаф или скамейку, используется для небольших и точных работ, требующих высокой точности. Он содержит все детали, которые несет больший токарный станок, и будет выполнять почти те же операции с большими.

Станки скоростные токарныеЭти токарные станки используются для токарной обработки, полировки, центрирования и прядения металла по дереву. Они доступны либо с опорными ножками, прикрепленными к кровати, либо на скамейке. Он содержит все функции, которые есть на других токарных станках, но в нем отсутствует подача энергии.У него также нет коробки передач, каретки и ходового винта. Благодаря этому инструмент подается и приводится в действие вручную.

Как следует из названия, скоростные токарные станки названы из-за очень высокой скорости вращения шпинделя.

Двигатель токарныйМоторно-токарный станок – один из наиболее часто используемых токарных станков. Название сбивает с толку, ведь есть токарные станки с моторным приводом. Что ж, токарный станок для двигателей имеет большое историческое значение, потому что в первые дни он приводился в движение паровым двигателем.Из-за этого сегодня он широко известен как токарный станок для двигателей.

На практике эти токарные станки выглядят как скоростные, поскольку имеют все свои особенности. Но конструкция токарного станка для двигателя больше по размеру и прочнее, а также большой механизм для обеспечения нескольких оборотов шпинделя токарного станка.

Шпиндель передней бабки получает питание от вала токарного станка через ремень, благодаря чему он имеет конический шкив с задними шестернями. Это помогает обеспечить желаемую скорость шпинделя передней бабки, поэтому станок также называют токарным станком с зубчатой головкой.

Инструментальный станок токарныйЭти типы токарных станков аналогичны токарным станкам для двигателей, но имеют некоторые дополнительные особенности. Одна из этих особенностей – сделать его пригодным для относительно более точного угла скоростей и подач. Тем не менее, идеальные характеристики токарного станка для инструментального отделения включают токарную обработку конуса, опору толкателя, цанги, патроны и т. Д. Для сравнения, этот токарный станок имеет меньшую длину станины, чем токарный станок для двигателей, так как наиболее часто используемая длина составляет от 135 до 180 см.

Токарно-револьверный станокЭти токарные станки широко используются в массовом производстве и очень важны по своим характеристикам.На самом деле они полуавтоматического типа, и с ними можно выполнять различные операции. Для работы с машиной требуется мало навыков, требуются только навыки для установки инструментов в револьверной головке или шпиле. После успешного выполнения этой настройки операции выполняются автоматически.

см. Мою рекомендацию

Станок токарный автоматическийТокарный автомат известен своим повышением качества и количества продукции. Эта машина настолько совершенна, что весь производственный процесс осуществляется автоматически.Это означает, что во время операции участия оператора не требуется. И так же, как и на токарных полуавтоматах, работа операторов сводится только к установке и снятию заготовки со шпинделей. Ну, автоматические типы токарных станков доступны с одним или несколькими шпинделями. Они классифицируются как сверхмощные высокоскоростные токарные станки, используемые в основном для массового производства.

К другим специальным типам токарных станков относятся:

Станки токарные специального назначенияНекоторые токарные станки специально разрабатываются под конкретный проект или под определенный вид работ.Они более эффективны и действенны в том, что делают. Эти машины классифицируются следующим образом;

Прецизионный токарный станок – эти станки имеют размерную точность до 0,002 мм. Он ранее подвергался черновой обработке детали во многих случаях заменяет высококлассный шлифовальный станок из-за его высокой точности размеров.

Станок торцовочный – в станке торцовочном станке каретка приводится в движение отдельным двигателем, а главный шпиндель – независимым. Задняя бабка на этом станке не указана.Применяется для обработки торцов громоздких цилиндрических изделий.

Станок токарный фронтальный – эти станки содержат две каретки, по одной на каждом конце. Также предусмотрены две инструментальные головки, что позволяет обрабатывать две работы одновременно. Его удобно использовать при обработке небольших работ.

Вертикальный токарный станок – этот специальный токарный станок имеет вертикальную стойку, на которой установлены поперечные суппорты и вертикальные суппорты. рабочие места удерживаются тяжелым основанием, расположенным внизу, на котором установлена лицевая панель.Он используется для растачивания и точения очень больших и тяжелых вращающихся деталей, таких как маховик и большие заготовки шестерен

Токарный станок для коленчатого вала – Токарный станок для коленчатого вала имеет все функции, как и другие распространенные токарные станки, такие как точение конуса, нарезание резьбы и т. Д. Хорошо, есть опоры для валов. Он используется для точения очень длинных деталей, таких как валы коленчатого вала, турбины и двигателя.

Производственный токарный станок – в станках этого типа станина выполнена с наклоном назад.Эта функция обеспечивает максимальное удаление стружки, ускоряя выполнение тяжелых работ. Он специально разработан для массового производства цилиндрических деталей и увеличивает скорость производства. Но для ремонтных работ он не очень подходит.

Токарный станок-дубликат – станок-дубликат имеет трассирующее устройство, соединенное с кареткой, которое перемещается по шаблону и направляет каретку. Он используется для массового производства идентичных деталей, где ранее использовавшаяся деталь машины используется в качестве образца.

Станок токарно-винторезный – эти станки автоматические для нарезания винтов, приводятся в действие кулачками и кулачками.Применяется для массового производства резьбовых деталей. В основном применяется для точных винтовых работ.

см. Мою рекомендацию

Классификация токарных станковКлассификация токарных станков не может быть дана в исчерпывающих очертаниях. Но разные типы токарных станков можно классифицировать по типу привода, размерам, зазору между центром и станиной (по высоте) и т. Д.

Классификация по высоте центров может быть дана ниже;

- Станок малый токарный: высота центра до 150 мм.

- Станки токарные средние: высота центра от 150 до 300 мм.

- Токарные станки большой грузоподъемности: высота центров более 300 мм.

По типу привода токарные станки классифицируются как:

Токарный станок с приводом ступенчатого конического шкива и задними шестернями для различных скоростей, влияющих на станок – В таких станках используется промежуточный вал, который несет такой же конический шкив, что и на шпинделе токарного станка. Шкив несет два шкива сцепления, соединенных с главным валом ремнями.Один шкив несет открытый ремень, а другой – закрытый. Благодаря такому расположению ремней шпиндель станка может вращаться в противоположных направлениях.

Станок токарный с приводом ступенчато-конусного шкива и задними шестернями, но с индивидуальным моторным приводом – скважина имеет место демонтаж главного вала. В таких машинах промежуточный вал расположен внутри машины и содержит ступенчатый конический шкив. При использовании клиновых ремней еще один шкив устанавливается на конце вала к шкиву двигателя.

Привод передается от двигателя к промежуточному валу, затем к шпинделю станка. в то время как диапазон скоростей может быть получен так же, как и первая классификация.

Токарные станки с одним шкивом постоянной скорости или приводом с зубчатой головкой – в этом типе клиновые ремни используются для приведения одного шкива от двигателя к внутреннему блоку механизмов в передней бабке. Он предназначен для установки внутри различных скоростных шестерен и обеспечивает широкий диапазон скоростей вращения шпинделя. эти типы токарных станков обеспечивают подачу энергии на каретку.

Надеюсь, вам понравился этот пост и вы получили знания. Если да, вы можете свободно высказывать свою точку зрения в нашем разделе комментариев и, пожалуйста, поделиться с другими студентами. Спасибо!

Токарный станок[Детали, операции и типы токарного станка]

Токарный станок определяется как , станок, который используется для различных операций обработки, таких как токарная обработка, торцевание, нарезание резьбы и т. Д.

Токарный станок и типыТокарный станок – это станок, который удерживает заготовку на патроне, а инструмент на стойке, токарный станок вращает заготовку вокруг оси для выполнения различных операций, таких как токарная обработка, торцевание, снятие фаски, нарезание резьбы, накатка, сверление и многое другое с помощью инструментов, которые применяются к заготовке для создания объекта с симметрией относительно этой оси.

Основная функция токарного станка состоит в том, чтобы удалить металл с заготовки для придания требуемого размера и формы. В токарном станке инструмент удерживается, и заготовка вращается вокруг оси вращения для выполнения различных операций с разными инструментами.

Токарный станок в основном используется для изготовления цилиндрических поверхностей и плоских поверхностей под прямым углом к оси вращения. Он также может производить конусы и сильфоны и т. Д. Наиболее подходящие токарные станки также могут использоваться для изготовления большинства твердых тел вращения, плоских поверхностей, винтовой резьбы и т. Д.

Читайте также: 22 различных типа операций на токарном станке

Детали токарного станкаНиже приведены основные части токарного станка :

- Станина

- передняя бабка

- Каретка

- Механизм подачи

- Задняя бабка

- Винтовой или резьбонарезной механизм

- Подающий стержень

- Ходовой винт

Станина токарного станка является основой станка, которая представляет собой прочную конструкцию.Его следует предоставлять строго под сильным давлением. Сверху станина имеет V-образные направляющие, включающие угол 90 °.

Предусмотрены две направляющие, внутренняя и внешняя, которые точно обработаны, чтобы сделать их параллельными оси. Токарный станок должен воспринимать различные вибрации, вызываемые разными видами силы. Направляющие обеспечивают скользящие поверхности для каретки и задней бабки.

Станина токарного станка должна противостоять напряжениям, возникающим в результате действия двух важных сил:

- Сила резания, направленная вниз на инструмент

- Сила, стремящаяся отодвинуть инструмент от заготовки в горизонтальном направлении.

- h2: Корпус передней бабки с редуктором,

- h3: Рычаг промежуточной передачи,

- h4: Рычаг переключения передач High Low,

- h5: Шпиндель с кулачковым механизмом,

- H5: Шестерни тумблера – вперед / вперед задний ход и включение / выключение,

- H6: Быстросменная коробка передач с 4 селекторами (3 рычага),

- H7: Ходовой винт,

- H8: Подающий винт,

- H9: Переключатель переднего хода,

- h20: Замените крышку коробки передач

Располагается с левой стороны станины токарного станка.Он имеет полый шпиндель и различные типы механизмов для привода и изменения скорости шпинделя.

В этом случае скорость увеличивается, когда ремень переключается со шкивов большего диаметра на меньший. Шпиндель изготовлен из никеля, хромистой и углеродистой стали. Передний конец отверстия шпинделя сужается для идеального удержания центров.

Изменение скорости зависит от следующих условий:

- Тип разрезаемого материала

- Твердые и твердые материалы, такие как чугун – низкая скорость

- Мягкие материалы, такие как алюминий, латунь – высокая скорость.

- Тип материала режущего инструмента

- Для быстрорежущих твердых инструментов применяется карбид вольфрама.

- Для тихоходных инструментов используется инструмент средней твердости.

- Тип чистовой обработки – небольшая глубина – высокая скорость

- Черновая резка – большая глубина – низкая скорость.

- Диаметр заготовки

- Для заготовки большого диаметра – низкая скорость

- Для заготовки меньшего диаметра – высокая скорость

- Тип операции

- Для токарной обработки, расточки, сверления – высокая скорость

- Для нарезания резьбы, нарезания резьбы, развёртывания – низкая скорость

Задняя бабка расположена с правой стороны станины токарного станка. Задняя бабка поддерживает другой конец заготовки, когда она обрабатывается между двумя центрами.

- T1: подающий винт

- T2: редуктор (опция)

- T3: корпус

- T4: регулируемое основание

- T5: шпиндель

- T6: стопорный рычаг

Он надежно и надежно удерживает инструмент. выполнение таких операций, как сверление, развертывание, нарезание резьбы и растачивание.Он может двигаться по направляющим и зажиматься на станине в любом положении.

Задняя бабка состоит из мертвой точки, шпинделя, регулировочного винта, маховика и т. Д. Шпиндель может перемещаться вперед и назад по корпусу, называемому цилиндром, с помощью маховика. На внутренней поверхности ствола имеется паз для фиксации мертвой точки.

Читайте также: Скорость резания, Подача, Глубина резания, Время обработки на токарном станке

4. КареткаКаретка является одной из самых важных частей токарного инструмента и будет служить опорой, движущейся , и управляющая часть режущего инструмента.

4.1 СедлоИмеет Н-образную форму. Седло надевается на станину и скользит по направляющим, удерживая поперечный суппорт и резцедержатель. Он может заблокироваться в любом положении при движении.

4.2 Поперечные салазкиЭто приспособление к седлу и составной опоре. Поперечный суппорт перемещается поворотным маховиком. Поперечное перемещение достигается, когда гайка, установленная на подающем винте, входит в зацепление со связующим винтом поперечного суппорта.

Когда используется приспособление для точения конуса, связующий винт открыт, чтобы отсоединить поперечный суппорт от поперечного винта, и поперечный суппорт прикреплен к направляющему блоку. Поперечный суппорт может перемещаться автоматически, когда шестерня закреплена шпонкой, чтобы винт поперечной подачи находился в зацеплении с передним зубчатым колесом.

4.3 Составная опораЭто круглая основа, градуированная в градусах, которая используется для получения угловых срезов и конусов переменного поперечного сечения. Он состоит из составного маховика суппорта, составного винта подачи суппорта, составной гайки скольжения.Составной маховик с суппортом в основном используется при точении конуса для обеспечения подачи.

4.4 Стойка для инструмента

Стойка для инструмента находится над составной опорой и надежно удерживает инструмент. Существуют различные типы резцедержателя:

- Резцедержатель с одним винтом

- Стойка для инструмента с четырьмя проходами

- Стойка для инструмента с восьмью проходами

Количество инструментов относительно заготовки равно называется «Подача».

- Токарный инструмент имеет 3 типа подачи

- Продольная подача: Здесь инструмент движется параллельно оси токарного станка.На него влияет движение каретки.

- Crossfeed: Здесь инструмент движется под прямым углом к оси токарного станка.

- Угловая подача: Путем регулировки суппорта и поворота его на требуемый угол к оси токарного станка.

Поперечная и продольная подача имеют ручной и механический привод, а угловая – только ручная.