Проверка токарного станка на точность

Главная страница

Полезные статьи

Проверка токарного станка на точность

04.05.2018

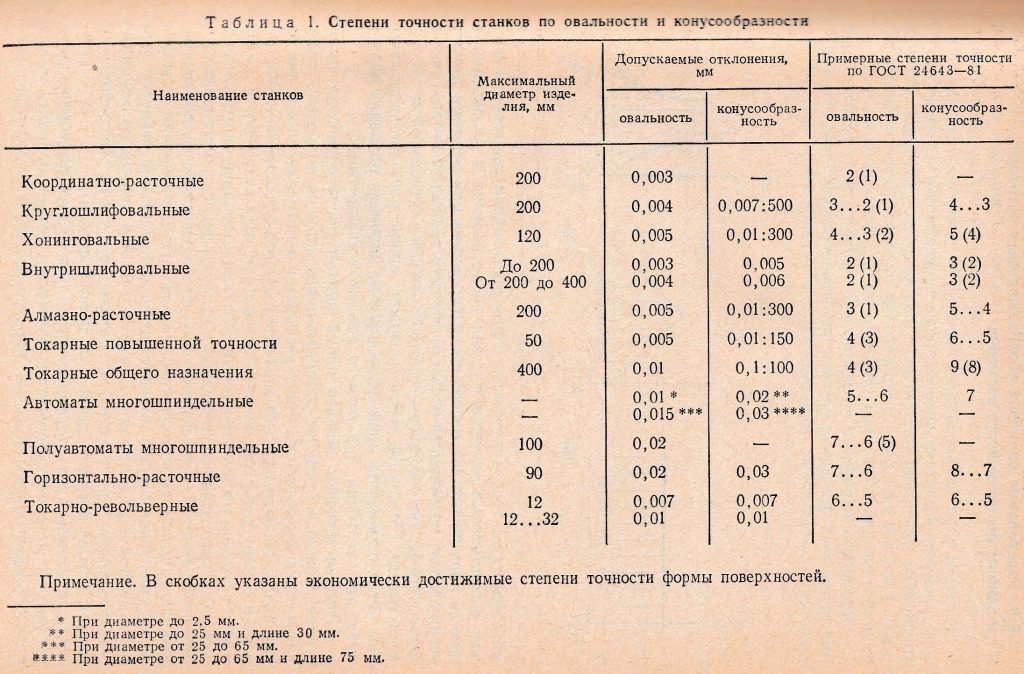

Когда речь идет о геометрической и технологической точности токарного станка проверяются следующие параметры оборудования:

-

точность перемещения частей, на которых располагается деталь;

-

расположение поверхностей, на которых должен находиться инструмент или материал;

-

форма базовых поверхностей.

Оборудование должно начать эксплуатироваться только после проверки точности и получения акта о приемке. При этом такой акт составляется не только после сборки на заводе-изготовителе, но и после проведения ремонтных работ.

Параметры точности агрегата должны быть указаны в его паспорте. Измерять точность и выявлять погрешности нужно регулярно.

Во время эксплуатации токарного станка его элементы постоянно изнашиваются. Во время работы агрегат неизбежно нагревается, соответственно, происходит тепловая деформация. Кроме этого, на рабочие части и механизмы постоянно воздействуют различные силы, приводящие к изменению их формы и снижению четкости оборудования. В конечном итоге износ и деформации негативно сказываются на качестве изготавливаемой продукции. Чтобы восстановить правильность работы агрегата, следует постоянно проверять его на степень износа и своевременно производить замену деталей и узлов.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех).

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:

-

в бабки станка устанавливается оправка;

-

на нее фиксируется цилиндрическая гайка с пазом;

-

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

-

аппарат нужно настроить на резьбовой шаг;

-

в процессе работы индикатор фиксирует погрешность.

Основные геометрические дефекты, вызванные низкой точностью станка:

-

изделие получается не прямолинейным;

-

цилиндрическое изделие может получиться конусообразным;

-

основные линии заготовки не параллельны друг другу;

-

в сечении изделие не круглое, а овальное или иной формы;

-

места разного сечения не концентричны.

-

контрольная линейка;

-

специальный уровень;

-

измерительный щуп;

-

угольник;

-

оправка, державка с индикатором;

-

пазовая гайка.

Во время проведения испытаний оборудования на четкость используйте только те приспособления и инструменты, которые прошли метрологическую проверку. Испытания непроверенными измерительными инструментами могут дать неправильный результат, который непременно скажется на качестве работы оборудования.

Станки для токарно-фрезерных работ, основные виды и назначения

Назначение и виды станков

Область применения токарного оборудования достаточно широка – от единичного производства эксклюзивных изделий до серийных и даже крупносерийных заказов. В условиях сложных экономических взаимоотношений с западными поставщиками во многих отраслях оптимальным решением видится заказ деталей и комплектующих на токарных станках в нашей компании. Это обойдется кратно дешевле и быстрее, нежели пытаться искать новых поставщиков.

В условиях сложных экономических взаимоотношений с западными поставщиками во многих отраслях оптимальным решением видится заказ деталей и комплектующих на токарных станках в нашей компании. Это обойдется кратно дешевле и быстрее, нежели пытаться искать новых поставщиков.

К токарным станкам относят специализированное оборудование, предназначенное для изготовления деталей из металла и некоторых видов пластмасс с обеспечением требуемой погрешности геометрических размеров и шероховатости поверхности.

| Токарные агрегаты | Высота центров, мм | РМЦ, мм |

|---|---|---|

| Мелкие | до 150 | до 750 |

| Средние | 150-300 | 750, 1000, 1500 |

| Крупные | от 300 | от 1500 |

Токарное оборудование с течением времени постоянно меняется, совершенствуется и модернизируется. Однако классификация станков осталась еще из ГОСТов Советского Союза.

Для комплексов токарной обработки металлов выделяют следующие группы:

- станки с ручным управлением и автоматы спецназначения;

- оборудование для полировки с применением различных типов резцов;

- токарно-винтовые;

- станки типа «карусель»;

- отрезное оборудование;

- «револьверные» вариации барабанов;

- многошпиндельные станки автоматического или полуавтоматического формата;

- системы с одним шпинделем;

- лобовые.

Каждая из групп далее подразделяется на типы. При этом все они характеризуются схожим принципом работы, структурными и технологическими особенностями, характерными конкретной группе.

При маркировке токарно-фрезерных станков вторя из цифр как раз характеризует ту группу, к которой конкретная модель относится. Первая цифра характеризует способ обработки металла. К примеру «1» обозначает, что перед нами токарный станок. Далее могут идти некоторые технические характеристики, такие как диаметр заготовки, максимальную высоту от центра и так далее.

Заказать расчет стоимости услуги

+7 (931) 291 03 69

Нажимая кнопку «Заказать», Вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Нужно отметить, что в оборудовании с числовым программным управлением окончание маркировки немного другое. Для данного типа оборудования это буква «Ф» и цифра, показывающая способ управления.

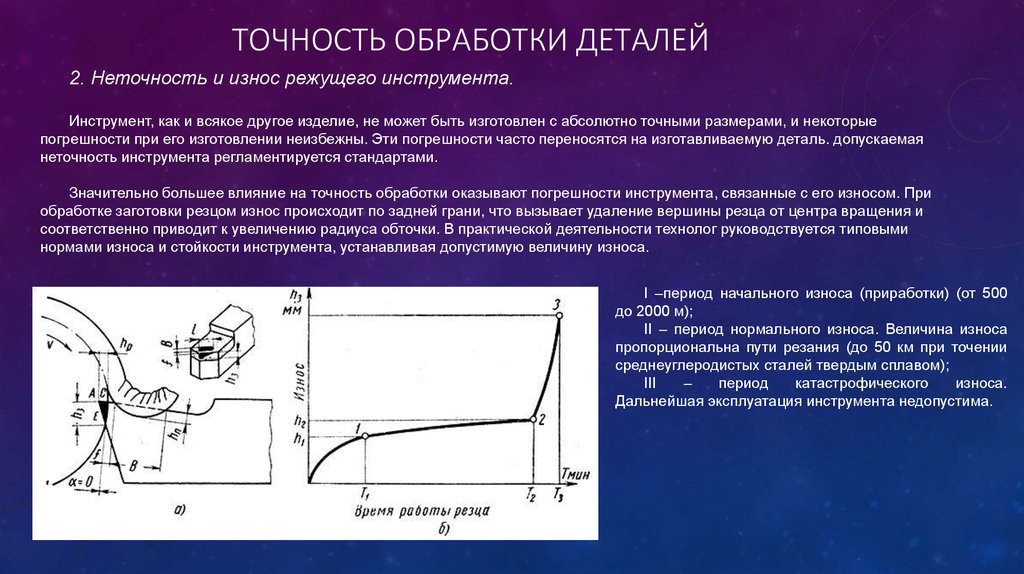

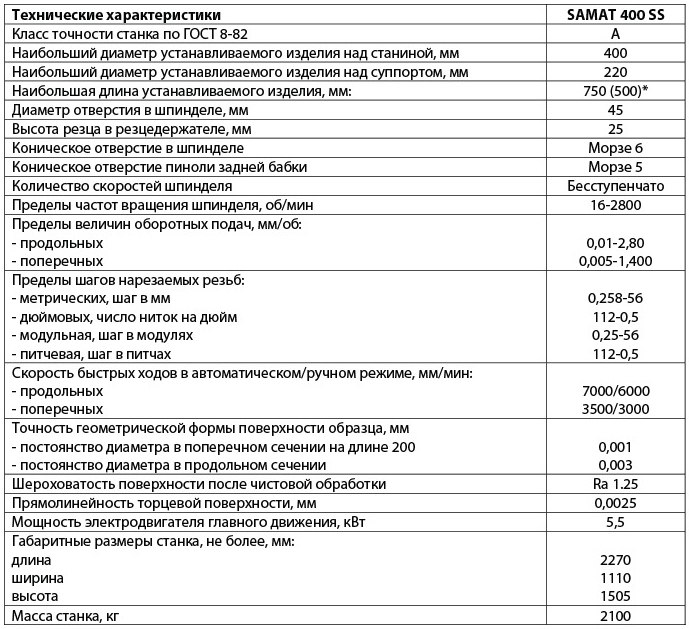

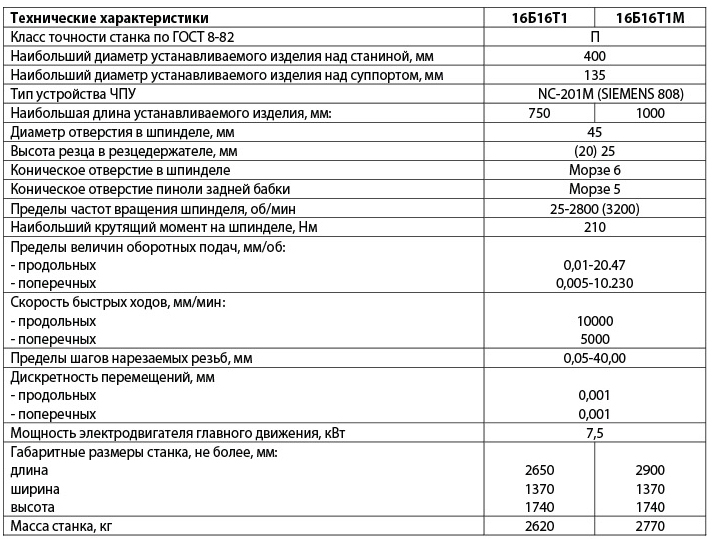

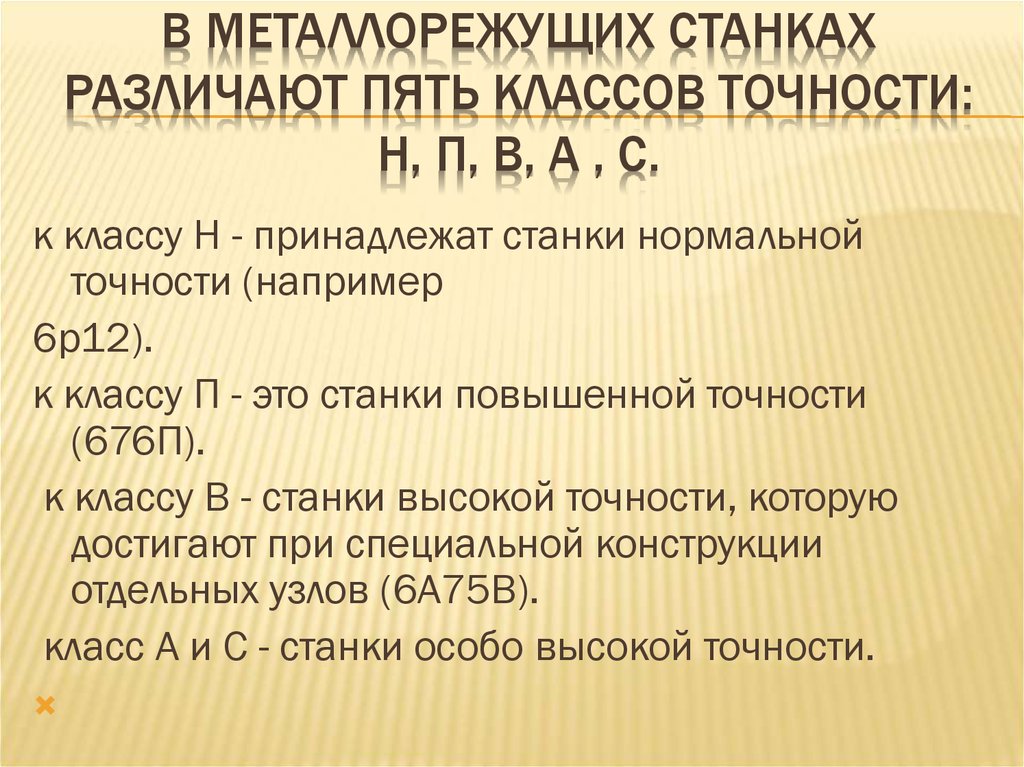

Классы точности для токарно-фрезерных станков могут быть следующие: указывают на тип системы управления.

- «Н» – нормальная – наиболее распространенный вариант, подходит для широкого круга производственных задач.

- «П» – повышенная – станки данного класса позволяют получать более высокие показатели точности, имеют в большей степени точную настройку хода резцов.

- «В» – класс высокий – при изготовлении используются только те комплектующие, которые удовлетворяют жестким требованиям качества.

- «А» – особой точности – еще более точное оборудование.

- «С» – оборудование, применяемое в качестве базы для изготовления комплектующих других станков предыдущих классов.

Устройство токарных станков

Токарное оборудование в любом случае имеет следующие блоки:

- Двигатель с приводным управлением. По мощности модели могут существенно отличаться, причем не просто в разы, а на порядки.

- Передаточный механизм, состоящий из шестерен, обеспечивающий изменение скорости вращения шпинделя.

- Суппорт – место крепления резаков.

- Передняя бабка. От качества исполнения данного модуля зависит точность движений в пространстве (относительно болванки) режущего инструмента.

- Фартук трансформирует вращательное движение в прямолинейное.

- Станина – основание станка – можно сказать, груда железа. Но от точности исполнения станины зависит простота и точность последующих регулировок.

Типы токарных станков

- Винторезное оборудование. Наиболее распространенный вариант, как для проведения токарных, так и фрезерных работ. Станок позволяет растачивать заготовки, нарезать резьбы, как наружные, так и внутренние, развертывать отверстия. На крупных производствах всегда присутствует такое оборудование. Также его можно встретить в частных мастерских и даже гаражах мастеров.

- Товарно-револьверные установки. Станки работают с откалиброванным прутом. Название следует из наличия 6-8 посадочных мест для резцов – напоминает барабан револьвера.

- Карусельные установки. На одном станке последовательно выполняются различные операции обработки, нарезания резьбы, формирования отверстий и так далее.

- Лоботокарное оборудование обеспечивает обработку конусных и цилиндрических заготовок с горизонтальной осью вращения.

- Затыловочные станки обрабатывают задние поверхности деталей, присутствует некоторая схожесть с заточными системами.

Капролон

Бронза

Латунь

Алюминий

Нержавейка

Остались вопросы?

+7 (931) 291 03 69

Оставьте свои данные — и мы свяжемся с Вами в ближайшее время!

* — поля обязательны для заполнения

Нажимая кнопку «Уточнить», Вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Остались вопросы?

Оставьте свои данные и мы свяжемся с Вами в ближайшее время!

УДобное время для звонка* — поля обязательны для заполнения

Нажимая кнопку «Отправить», Вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Оставить заявку

Оставьте свои данные и мы свяжемся с Вами в ближайшее время!

Прикрепить чертеж/эскиз/образец

* — поля обязательны для заполнения

Нажимая кнопку «Отправить», Вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Позвонить

What’s app

Типы токарных станков

Задумывались ли вы, как изготавливаются бейсбольная бита, ствол оружия, кулачковый вал, коленчатый вал, винты, колеса локомотива, металлический штамп и т. д.?

д.?

Теперь давайте начнем искать ответы.

Что за штука называется токарный станок?

Токарный станок используется для формовки и обработки различных типов заготовок. Существуют различные типы токарных станков в зависимости от материала и размера заготовки. Традиционно он использовался только для обработки металлов, но с развитием технологий он также используется для обработки различных типов материалов. Основная функция токарного станка – удалить ненужный материал из заготовки, чтобы сделать ее продуктом с добавленной стоимостью. Есть много форм и форм, которые могут быть изготовлены на токарном станке. Что еще более важно, эти формы бывают разных размеров и спецификаций.

Краткая история

Возникновение токарного станка началось примерно в 13 веке, когда египтяне впервые разработали токарный станок для двух человек. другой человек будет использовать острый инструмент, чтобы вырезать формы в дереве.

Затем, после того, как римляне усовершенствовали конструкцию египтян, добавив поворотный лук и так далее.

Общеизвестно, что улучшение технологии со временем — это устойчивость. Следовательно, с 13 по 21 век было предложено много конструкций токарных станков. Но в средневековый период, во время промышленной революции, он был в походе в Европе и считался матерью всех машин.

Можете ли вы разработать все продукты с добавленной стоимостью на одном и том же типе машины?

Нет, невозможно.

Итак, было много типов токарных станков для изготовления беспрецедентных продуктов.

Итак, теперь давайте обсудим тип токарных станков.

ТИПЫ ТОКАРНЫХ СТАНКОВ

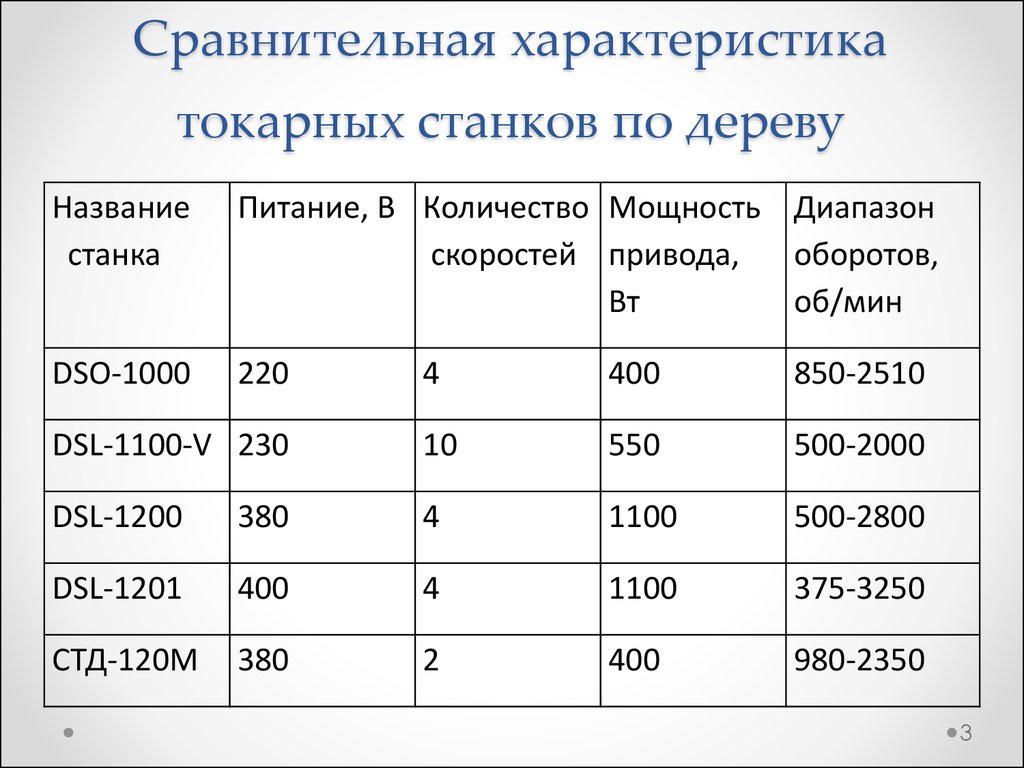

1. СКОРОСТНОЙ ТОКАРНЫЙ СТАНОК/СТАНОК ПО ДЕРЕВОУ

Помните бейсбольную биту, деревянную миску?

Это некоторые продукты, которые можно легко изготовить на токарных станках по дереву или на скоростных токарных станках. Как следует из названия, существует высокоскоростной шпиндель, который может работать на 3–4 различных скоростях, от 1000 до 2100 об/мин, путем изменения положения приводных ремней на системе шкивов.

Да, он очень прост по конструкции, потому что такие компоненты, как редуктор, подающий стержень, ходовой винт, каретка, не являются частью этих токарных станков, что делает их более простыми и легкими в эксплуатации в любых условиях. Основными компонентами этих токарных станков являются передняя бабка, задняя бабка, подручник и станина.

В отличие от других токарных станков, точность этих станков меньше, поскольку режущий инструмент управляется вручную. Таким образом, эти токарные станки требуют хороших навыков и уверенных рук для точного создания четких контуров и гладких кривых на заготовке.

На этих токарных станках можно выполнять следующие операции: токарная обработка дерева, токарная обработка металла, полировка, центрирование.

Рисунок 1. Скоростной токарный станок

2. ТОКАРНЫЙ СТАНОК С ДВИГАТЕЛЕМ

Вы хотите выполнять такие операции, как токарная обработка, сверление, растачивание, развертывание, накатка и т. д. на металле? (сокращенно обработка металлов)

д. на металле? (сокращенно обработка металлов)

Тогда взгляните на этот .

Все началось в 19го и 20 века, когда токарные станки с двигателем считались «КОРОЛЕМ» всех станков. Это был один из самых распространенных станков, устанавливаемых в каждой кузнечной мастерской. Использование слова «двигатель» здесь немного сбивает с толку. В первые дни он работал на паровых двигателях, так как паровые двигатели были основным изобретением и источником энергии во время промышленной революции, а с течением времени он переместился в качестве источника энергии на двигатели (относительно экологически чистой окружающей среды).

Благодаря возможности работы с малой и высокой мощностью они широко используются в промышленности и доступны во многих размерах, которые могут варьироваться до 60 футов.

Теперь перейдем к его основным монтажным частям, таким как передняя бабка, задняя бабка, каретка, составная опора, поперечный салазок, ходовой винт, подающий стержень и т. д. Все они установлены на станке, в котором передняя и задняя бабки установлены в продольном направлении станка с редуктором. селектор, селектор оборотов, селектор подачи в первом и ствол в более позднем. Что еще более важно, подобно скоростному токарному станку, передняя бабка содержит шпиндель, который имеет широкий диапазон передаточных чисел при наличии редуктора.

д. Все они установлены на станке, в котором передняя и задняя бабки установлены в продольном направлении станка с редуктором. селектор, селектор оборотов, селектор подачи в первом и ствол в более позднем. Что еще более важно, подобно скоростному токарному станку, передняя бабка содержит шпиндель, который имеет широкий диапазон передаточных чисел при наличии редуктора.

Каретка перемещается в продольном направлении станины для точения.

Составная опора и поперечные салазки устанавливаются в верхней части каретки для обеспечения углового перемещения и поперечного или поперечного перемещения.

Ходовой винт используется для нарезания резьбы на заготовке, а подающий стержень используется для придания линейного момента каретке в продольном направлении станка.

Рис.2. Токарный станок с двигателем

3. ИНСТРУМЕНТАЛЬНЫЙ ТОКАРНЫЙ СТАНОК:

Что делать, если я хочу производить точные инструменты и изделия?

Некоторые продукты, такие как металлические штампы, прецизионные инструменты, приспособления и приспособления, требуют большей точности и аккуратности в работе; в этом случае используются токарные станки инструментального цеха.

В отличие от токарных станков, они намного точнее и точнее.

Они также хорошо известны как стандартные производственные токарные станки и используются для различных операций, таких как расточка, сверление, токарная обработка, развертывание, нарезание резьбы, накатка, конусная токарная обработка, а иногда приспособлены для специальных фрезерных операций с соответствующим приспособлением .

У них есть редуктор, прикрепленный к передней бабке, который обеспечивает широкий диапазон передаточных отношений, может варьироваться от очень низкой до очень высокой скорости, а также расширенный диапазон шагов резьбы.

Рисунок 3. Инструментальный токарный станок

4. ТОКАРНЫЙ СТАНОК С ШПИЛЕМ И РЕВОШНИКОМ:

Что делать, если кто-то хочет пойти на массовое производство?

Поскольку массовое производство производит детали в больших количествах с дублированием продуктов, что по своей природе известно как взаимозаменяемость, уменьшает количество ошибок и экономит время.

Все это можно сделать с помощью токарно-револьверного станка.

По сути, это инструмент для производства заготовок в больших количествах с дублирующими продуктами, которые по своей природе обычно взаимозаменяемы. Он используется там, где требуется последовательность операций на заготовке.

В отличие от машинного токарного станка, эти станки имеют шестигранную револьверную головку, установленную на седле вместо задней бабки, на которую можно установить несколько инструментов и подавать их в работу в правильной последовательности, что также сокращает время на снятие заготовки с одного станка и удержание ее на другом для различных операций, таких как токарная обработка, сверление, растачивание, развертывание, накатка и т. д., путем ручного или автоматического изменения положения инструмента, что также снижает вероятность ошибки при выравнивании и процессе обработки.

Для управления этими машинами требуется не очень квалифицированная рабочая сила. Какой бы навык ни требовался от оператора, так это установка инструментов в револьверной или шпиндельной головке, и после выполнения этой задачи дальнейшая работа этих машин осуществляется автоматически.

Разница между револьверным и токарным станком заключается только в том, что токарно-револьверный станок представляет собой несколько усовершенствованную версию револьверного станка. В отличие от токарно-револьверного станка шестигранная револьверная головка устанавливается на ползун и может перемещаться в продольном направлении станка. Эти штоссели предназначены для поглощения вибраций.

Рисунок 4. Токарно-револьверный станок

5. СТАНОК СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ:

Эти токарные станки предназначены для изготовления специальных изделий, которые невозможно выполнить на стандартных токарных станках. Как следует из названия, эти токарные станки используются для специальных целей, таких как производство идентичных деталей в тяжелых условиях. Некоторые примеры специальных токарных станков включают автоматические токарные станки, токарные станки с коленчатым валом, вертикальные токарные станки, колесные токарные станки, многошпиндельные токарные станки, производственные токарные станки, токарные станки настольного типа и т. д.

д.

Колесные токарные станки

Они очень больших размеров и предназначены для обтачивания цельных колес и изношенных колесных пар, изношенных гусениц колес локомотивов, колес проезжей части и т. д. до требуемого профиля путем удаления пятен, отслоений, нежелательных форм.

Рисунок 6. Колесный токарный станок

Токарные станки настольного типа

Это миниатюрные стандартные токарные станки, которые предназначены для обработки мелких деталей с большей точностью. Они содержат цанговый патрон, подающий винт, точную ручную поперечную подачу и т. д. .. Так как элементы управления и подачи калибруются с меньшим шагом, что приводит к лучшей точности обрабатываемой детали.

Рисунок 7. Ювелирный токарный станок

Токарный автомат

С развитием техники происходит переход от ручного к полуавтомату к токарному автомату. Это высокоскоростные токарные станки для тяжелых режимов массового производства, в которых все операции по обработке заданий и все операции по обработке выполняются автоматически, например. Одношпиндельный автомат, токарный автомат швейцарского типа и т. д.

Одношпиндельный автомат, токарный автомат швейцарского типа и т. д.

Рисунок 8. Токарный автомат

Токарный станок с коленчатым валом

Он оснащен всеми насадками, такими как точение конуса, нарезание резьбы и т. д. Он используется для точения очень длинных деталей, таких как турбины, валы двигателей и коленчатые валы.

Рисунок 9. Токарный станок с коленчатым валом

Вертикальные токарные станки

Эти станки используются для таких операций, как тяжелые и плотные маховики, большие заготовки зубчатых колес и т. д.

Вертикальный токарный станок аналогичен горизонтальному токарному станку, в котором станок стоит на концах. Некоторые отрасли промышленности используют его вместо горизонтального токарного станка, потому что иногда пространство становится ограничением. В то время как другие предпочитают его для токарной обработки и растачивания больших и тяжелых вращающихся деталей, которые иначе нельзя поддерживать на других токарных станках. Он имеет тяжелое и плотное основание в самой нижней части, на которой находится планшайба для захвата заготовки.

Он имеет тяжелое и плотное основание в самой нижней части, на которой находится планшайба для захвата заготовки.

Рисунок 10. Вертикальный токарный станок

6. СТАНКИ С ЧПУ:

Одна из наиболее распространенных технологий, с помощью которой форма и размер могут быть обработаны в желаемый продукт.

Компьютерное числовое управление (ЧПУ) было включено в различные новые технологии и оборудование, в данном случае известное как токарные станки с ЧПУ. Оно быстро заменило некоторые традиционные и старые токарные станки с момента развития этой технологии, что привело к высочайшему качеству. точность и точность. Его можно легко настроить, и для работы не требуется набор навыков, хотя для программирования траектории инструмента требуется навык, который часто выполняется с помощью процессов CAD или CAM, затем закодированные файлы обновляются на станке с ЧПУ, который создает желаемый путь, для которого он был запрограммирован для разработки продукта. Оператор может фактически увидеть визуальную симуляцию того, как машина будет работать на этапе производства.

Оператор может фактически увидеть визуальную симуляцию того, как машина будет работать на этапе производства.

Рисунок 10. Токарные станки с ЧПУ

Наиболее распространенные типы токарных станков с ЧПУ | Токарные станки с ЧПУ

Наиболее распространенные типы токарных станков с ЧПУ

- написал: админ

- Без комментариев

Наиболее распространенные типы токарных станков с ЧПУ. Чрезвычайно точные токарные станки с ЧПУ используются для изготовления тысяч одинаковых деталей. Токарные станки Roberson Machine Company настроены на высокую повторяемость. С минимальной возможностью человеческой ошибки услуги токарного станка с ЧПУ, которые мы предлагаем, дают безупречные результаты для наших клиентов.

Мы используем токарные станки в наших токарных услугах с ЧПУ, предлагая точность, масштабируемость, индивидуальную отделку и широкий выбор материалов — и все это в кратчайшие сроки. Компания Roberson Machine Company имеет более чем 20-летний опыт эксплуатации токарных станков с ЧПУ. Получите мгновенную смету для вашего следующего проекта токарного станка с ЧПУ или токарной обработки с ЧПУ прямо сейчас. Свяжитесь с нами или позвоните по телефону 573-646-3996.

Основное различие между токарным станком с ЧПУ и обычным токарным станком заключается в том, что токарный станок с ЧПУ может иметь до шести осей обработки, а также возможные варианты фрезерного инструмента, в то время как обычный токарный станок обычно ограничен двумя осями. Четыре основных типа токарных станков с ЧПУ:

- Горизонтальные токарные станки с ЧПУ — в основном используются для точения и растачивания; одна из самых популярных машин в отрасли

- Вертикальные токарные станки с ЧПУ — используются в небольших мастерских/предприятиях для обработки тяжелых материалов сложной формы; держит материал вертикально и крутит его как топ

- Горизонтальные токарные станки — это закрытые токарные станки с ЧПУ, использующие фрезерные и сверлильные станки с ЧПУ; может включать несколько осей и инструментов

- Вертикальные токарные центры — представляют собой комбинацию горизонтального токарного центра и фрезерного станка с ЧПУ

Взгляд внутрь токарного станка с ЧПУ

Компания Roberson Machine Company использует несколько токарных станков с ЧПУ на своих предприятиях, одновременно выполняя различные проекты и уделяя особое внимание точности и безопасности. Одно неверное движение или ошибка могут привести к серьезным проблемам. Именно поэтому все наши опытные машинисты знают абсолютно все о каждом из этих компонентов токарного станка с ЧПУ:

Одно неверное движение или ошибка могут привести к серьезным проблемам. Именно поэтому все наши опытные машинисты знают абсолютно все о каждом из этих компонентов токарного станка с ЧПУ:

Внешний вид токарного станка с ЧПУ. (Источник: www.engineering.com/story/an-engineers-guide-to-cnc-turning-centers)

- Рама: основание станка, обеспечивает поддержку, особенно при работе с тяжелым материалом

- Кровать: обеспечивает устойчивость машины и используется для начала движения; может иногда удлиняться или может работать как конвейерная лента

- Патрон: отвечает за удержание/зажим обрабатываемого материала; может иметь 3 кулачка (самоцентрирующиеся) или 4 кулачка (независимые)

- Гидравлика: питание главного приводного двигателя и патрона

- Передняя бабка: устанавливается в фиксированном положении; с помощью патрона вращает материал

- Шпиндель: отверстие через переднюю бабку, ось вращения токарного станка с валом в его основе

- Револьверная головка: держатель инструмента для токарного станка; форма и размер зависят от количества установленных и/или используемых инструментов для проекта

- Крышка: содержит окно безопасности и обеспечивает максимальный уровень безопасности

- Каретка: используется для установки и перемещения большинства режущих инструментов

- Электрошкаф: действует как центр охлаждения токарного станка для защиты от перегрева, приводит в действие ножные педали/внешние органы управления, используемые для открывания или закрывания патрона, передней или задней бабки

- Монитор: домов и работ с панелями управления ЧПУ , которые являются «мозгами» токарного станка; Машинисты контролируют весь проект отсюда

- Задняя бабка: устанавливается по центру прямо напротив передней бабки; используется для бурения; обычно невращающийся

Ваши опытные токари с ЧПУ | Roberson Machine Company

Скорость и объем часто являются важными факторами для наших клиентов.