Гидравлический колун для дров своими руками

Главная » Инструменты (колуны, пилы и т.п.) » Гидравлические колуны

Рубрика: Гидравлические колуныАвтор: admin

Конструкция простейшего гидроколуна

Самым простым гидравлическим дровоколом является конструкция, состоящая из вертикальной рамы на платформе, внизу которой находится автомобильный домкрат.

Совет! Для создания возможности колки брёвен различных размеров верхняя перекладина рамы изготавливается разъёмной.

Альтернативой плоскому ножу в самодельном колуне служит клин конусной формы.

Усложнённая конструкция самодельного колуна

Более сложные варианты самодельных дровоколов представляют собой гидравлический домкрат, который монтируют на стационарную или мобильную станину. В середине станка находится ложе для поленьев, на противоположном от домкрата конце – нож-клин, положение которого можно менять в зависимости от требуемой длины получаемых поленьев.

Совет! Для изготовления рамы можно использовать стальной фасонный прокат – уголок, швеллер, двутавр, или трубу прямоугольного профиля. Целесообразно раму установить на колёса или готовое шасси.

Порядок работы самодельного колуна:

- Ручкой домкрата совершают возвратно-поступательные движения, вследствие которых шток упорной пяткой оказывает давление на чурбан.

- Чурбан раскалывается на клиновидном ноже.

- Рукояткой сбрасывают давление масла в гидроцилиндре.

- Шток возвращается в исходное положение с помощью двух пружин.

Внимание! Описанные выше агрегаты имеют общий недостаток – малую производительность заготовки дров. Для совершения одного цикла требуется примерно десяток движений рукоятью домкрата.

Способы повышения производительности гидравлического колуна

Рассмотрим варианты ускорения процесса колки дров:

- Если изготовить нож-клин крестообразной формы, то он будет раскалывать бревно сразу на четыре части. Такие агрегаты значительно облегчают работу с толстыми поленьями и древесиной с переплетёнными волокнами.

- Модернизировать самодельный гидравлический колун, собранный своими руками (видео), можно с помощью оснащения агрегата электродвигателем, гидроцилиндром с толкателем, бачком для масла, блоком управления, насосом.

При работе на таком станке для совершения рабочего цикла и обратного хода поршня ручной труд не требуется. Процессом руководят с помощью кнопки на управляющем блоке. Рабочий цикл на этом агрегате занимает менее 15 секунд.

При работе на таком станке для совершения рабочего цикла и обратного хода поршня ручной труд не требуется. Процессом руководят с помощью кнопки на управляющем блоке. Рабочий цикл на этом агрегате занимает менее 15 секунд.

Перед изготовлением самодельного гидравлического колуна для дров своими руками следует проанализировать экономическую выгоду этого мероприятия.

Понравилась статья? Поделиться с друзьями:

Делаем дровокол своими руками – чертежи, схемы, инструкция

Заготовка топлива для отопления дома в зимний период является важным и ответственным мероприятием. Много сил отнимается во время ручной рубки дров. Чтобы ускорить и облегчить процесс, хозяева зачастую максимально механизируют операции. В частности можно изготовить для домашнего пользования дровокол своими руками. Покупка такого аппарата потребует существенных финансовых затрат, а самодельный дровокол обойдется дешевле и будет оптимизирован под конкретные условия использования.

В частности можно изготовить для домашнего пользования дровокол своими руками. Покупка такого аппарата потребует существенных финансовых затрат, а самодельный дровокол обойдется дешевле и будет оптимизирован под конкретные условия использования.

Качественное горение поленьев в твердотопливной печи зависит не только от породы дерева, но и от физических параметров поленьев, к которым относится:

- длина заготовки;

- диаметр полена;

- форма.

Чрезмерно толстые заготовки будут долго разгораться и могут даже не полностью перегореть. Слишком маленькие и тонкие дрова быстро перегорят, не отдав достаточное количество тепла помещению. В подобной ситуации выручит собранный дровокол своими руками, чертежи, фото, инструкции для которого готовятся заранее.

Перед тем, как сделать дровокол гидравлический своими руками либо в гаражных условиях собрать механический дровокол своими руками, стоит определиться с типом конечного устройства. В каждой конструкции имеются свои достоинства и недостатки. Однако, подобное устройство для колки дров окажется более выгодным в финансовом плане, чем приобретенное в строительном магазине.

В каждой конструкции имеются свои достоинства и недостатки. Однако, подобное устройство для колки дров окажется более выгодным в финансовом плане, чем приобретенное в строительном магазине.

По типу установки заготовки оборудование делится на две группы:

- Горизонтальный тип. Бревно укладывается на станину горизонтально и перемещается вдоль своей оси по направлению к рабочему инструменту. Готовый самодельный аппарат может быть разработан с обратным действием, когда сама режущая часть внедряется в неподвижное зафиксированное бревно.

- Вертикальный тип. В заготовку режущая часть входит вертикально. При данном позиционировании требуется фиксация бревна. В некоторых случаях это делается руками либо специальными приспособлениями.

Вертикальный и горизонтальный дровокол

-

Комбинированный тип. Встречается достаточно редко в самодельных схемах. Востребован в промышленных условиях на деревообрабатывающих предприятиях.

- Выбирая способ, как сделать дровокол своими руками, необходимо подбирать тип привода для оборудования:

- За счет работы бензиновых или дизельных аппаратов. Такие варианты являются наиболее распространенными из всех автономных самоделок. Они являются высокоэффективными и благодаря своей мобильности могут использоваться максимально близко к источнику сырья.

- Дровокол механический является достаточно надежным оборудованием и применяется в случае выполнения относительно небольшого объема работ. Самодельный механический агрегат нуждается в небольшом количестве материалов, что является его преимуществом перед остальными типами конструкций.

Колун «Исуповский дракон»

- Дровокол ручной своими руками на электротяге является стационарным. Однако, при подобной схеме исполнения пользователь получит менее производительное устройство.

Ключевым элементом в конструкции любого агрегата, включая гидравлический дровокол, изготовленный своими руками, является форма колуна – рабочей части станка.

Колун бывает следующих форм:

- Клиновая форма. Клин врезается с большой скоростью между деревянными волокнами и расщепляет заготовку на две части.

Клин буквально просверливает бревно и разделяет его на отдельные фрагменты

- Крестообразная форма. Для работы аппарата требуется большое усилие, чтобы войти между волокнами и поделить заготовку на четыре и более частей.

- Винтовая (конусная) форма. Рабочая часть с нарезанным винтовым профилем на конусе вкручивается между волокнами и расщепляет таким образом заготовку.

Разновидности приспособлений

Перед тем, как приступить к работе, желательно определиться с видом оборудования, которое классифицируется по нескольким признакам:

- наличие двигателя – это могут быть пружинные колуны, независимые от электричества, гидравлика, бензиновый или электрический агрегат;

- собственно конструкция – вертикальная, горизонтальная, смешанного типа, реечная или конусная;

-

способ раскола дров – с помощью винтовой пары, по принципу шурупа, воздействие пневматики или гидравлики.

Самый простой дровокол состоит из стационарного стола, консоли и стойки.

Простой и недорогой вариант – механический раскалыватель, он может быть как ручным, так и ножным

Для работы конусного агрегата понадобится уже двигатель с соответствующим оснащением, приводной вал и рабочий орган, соединенный с механизмом цепью или ремнем передачи.

Винтовой не колет двора, но разбуравливает их по принципу шурупа.

Для нормальной работы реечного дровокола нужны двигатель, приводной вал, цепная или ременная передача, шестерня и рейки. По самостоятельной сборке это сложная конструкция, принцип работы которой сводится к преобразованию крутящегося вала в последовательное движение рабочей части.

Реечный работает за счет поступательного движения рейки, которая и разрубает бревно

Если речь идет о небольшом объеме деревянного топлива, то с этим справится простая конструкция – механический или гидравлический дровокол. Помимо того, что сама сборка не требует исключительных знаний, они легко разбираются и работают без двигателя и сложной оснастки. Такого объема хватает для камина, бани, которой пользуются изредка, и дружеских посиделок у костра. Если же нудно заготовить дрова для отопления дома зимой или для нормальной работы теплицы на печном отоплении, механики будет недостаточно. Для этих целей покупают, как правило, бензиновые или электрические дровоколы.

Помимо того, что сама сборка не требует исключительных знаний, они легко разбираются и работают без двигателя и сложной оснастки. Такого объема хватает для камина, бани, которой пользуются изредка, и дружеских посиделок у костра. Если же нудно заготовить дрова для отопления дома зимой или для нормальной работы теплицы на печном отоплении, механики будет недостаточно. Для этих целей покупают, как правило, бензиновые или электрические дровоколы.

Удобнее всего разделывать дрова на вертикальной установке

Механический пружинный аппарат

Наименее затратной в изготовлении является механическая схема. Усилие в ней формируется за счет пружины. Станина из металлических квадратных профилей базируется в это время на горизонтальной плоскости. Торец заготовки упирается в расположенный внизу колун.

Схема механического колуна с пружинным механизмом

Механический дровокол

Устройство состоит из нескольких элементов:

- консоль;

- опорный стол;

-

стойка.

ВИДЕО: Очень простой, но эффективный механический колун

Винтовые колуны

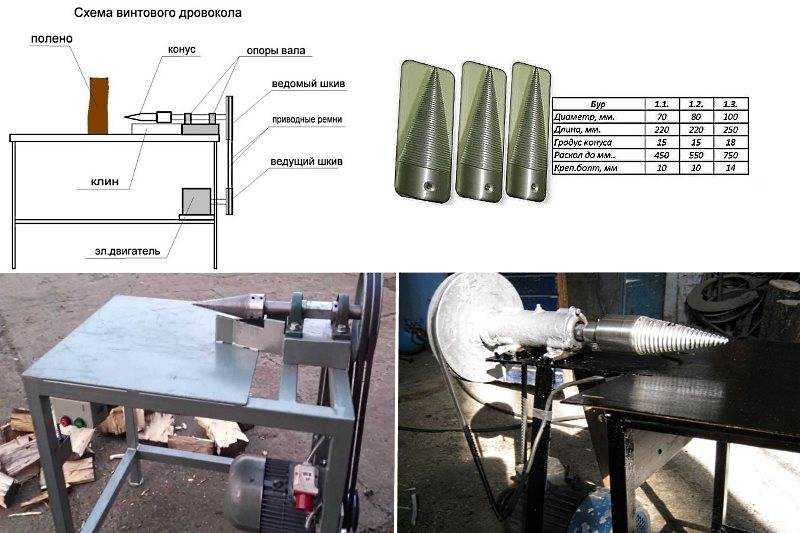

В последнее время весьма популярными стали агрегаты с конусной винтовой рабочей частью. Это связано с относительной простотой их изготовления и удобным обслуживанием. Подобная конструкция требует предварительного составления подробной схемы, чертежа либо образмеренного эскиза.

Принцип работы винтового колуна

Составными элементами ручного дровокола такого типа являются:

- станина, сваренная из строительного металлического профиля и листового железа;

- силовая установка в виде мотора на электротяге или жидком топливе;

- привод цепной со звездочками и цепью или ременной со шкивами и ремнем;

- вал с винтовым конусом, закрепленный в подшипниках качения;

-

упор для заготовки.

Конус изготавливается из стали марок ст45 или 40Х. Желательно готовое изделие закалить, чтобы придать ему необходимую твердость.

Чертеж ножа дровокола

В процессе изготовления и сборки необходимо руководствоваться некоторыми правилами безопасности:

- категорически запрещено по правилам безопасности использовать насадку напрямую с мотором без понижающего редуктора, которым обычно вступает цепной привод или установленный редуктор с шестернями;

- монтаж электрического блока должен проводиться в соответствии с основами безопасности;

- для ременной или цепной передачи требуется защитный кожух, чтобы предотвратить захватывание приводом обшлага рукавов и пр.;

- оптимальной является скорость вращения рабочей части около 250 об/мин;

- опоры вала предпочтительней крепить не сваркой, а винтами.

Схема винтового электрического дровокола

Чтобы повысить мобильность изобретения, стоит установить всю конструкцию на колеса. При этом необходимо позаботиться о наличии тормозной системы. Стоит учитывать, что при значительном снижении скорости вращения уменьшается производительность оборудования, а повышение сказывается на безопасности.

При этом необходимо позаботиться о наличии тормозной системы. Стоит учитывать, что при значительном снижении скорости вращения уменьшается производительность оборудования, а повышение сказывается на безопасности.

Как сделать гидравлический дровокол

Внутри гидроцилиндра рабочие жидкости способны создавать существенно большие усилия, чем это возможно для винтовых пар. В связи с этим нередко данное оборудование применяется в качестве толкателя заготовки к колуну.

Самодельный гидравлический колун

Чтобы в домашних условиях сделать самодельный гидравлический дровокол с минимальными затратами, можно использовать для данных целей гидродомкрат.

Схема реечного дровокола

Принцип работы такого устройства заключается в том, чтобы на стационарно установленное лезвие надвигать деревянную заготовку. Для этого гидравлический толкатель перемещается по направляющим из швеллеров к ножу.

Преимуществом данной конструкции перед электрической схемой является то, что во втором случае электропривод будет толкать пенек даже при высоком сопротивлении, что способно привести к сгоранию мотора. Гидравлика наращивает силу постепенно и во время достижения значительного сопротивления может оставаться на месте, не ломая конструкцию и не причиняя иного ущерба станку.

Гидравлика наращивает силу постепенно и во время достижения значительного сопротивления может оставаться на месте, не ломая конструкцию и не причиняя иного ущерба станку.

Большинство гидравлических аппаратов работает в горизонтальном виде, однако, принципиальная схема обоих типов является одинаковой. Развиваемое усилие составляет около 3-5 т и зависит от используемого цилиндра. Для бытовых условий данной мощности вполне хватает. Считается, что такой тип является более эффективным, чем винтовая конструкция.

ВИДЕО: Как сделать колун своими руками

Как сделать нож для мяса

На самом деле я сделал этот проект чуть больше трех лет назад, но не написал для него статью по сборке. Я тоже не думал, что это привлечет много внимания, но на данный момент оригинальное видео набрало чуть более 400 000 просмотров.

Кроме того, и это становится все более серьезной проблемой, кто-то взял оригинальное видео и сделал из него короткую анимированную гифку (без моего согласия или разрешения), и это набрало сотни тысяч просмотров на нескольких популярных веб-сайтах. Это форма пиратства (кражи), которая становится известной как «бесплатная загрузка», и требует тяжелой работы создателей видео без какой-либо компенсации или даже указания авторства.

Это форма пиратства (кражи), которая становится известной как «бесплатная загрузка», и требует тяжелой работы создателей видео без какой-либо компенсации или даже указания авторства.

Я решил, что лучший способ бороться с этим — отредактировать видео, сделать его короче и перевыпустить. Пока я этим занимаюсь, я подумал, что напишу и эту статью, чтобы углубиться в некоторые детали.

Для начала я сделал картонный шаблон формы тесака, который подходил бы к лезвию. Лезвие старое, несколько раз затачивалось:

Корпус этих лезвий, как правило, из стали хорошего качества, уже закаленной и отпущенной. Аккуратность при вырезании и придании формы не разрушит эту закалку — хитрость в том, чтобы сохранить ее прохладной. Хотя сталь закалена, она не закалена до той степени, которая была бы оптимальной для высококачественного ножа. Он идеально подойдет для тесака, так как используется для рубки (в основном) и должен иметь прочное лезвие.

Вырезав основную форму, я приварил удлинитель для рукоятки, используя другой кусок того же лезвия. Я также заполнил отверстие в оправке заглушкой, вырезанной из той же стали.

Я также заполнил отверстие в оправке заглушкой, вырезанной из той же стали.

Большая часть обработки была выполнена с помощью угловой шлифовальной машины с лепестковой шлифовальной машиной. Я использовал свою платформу ленточной шлифовальной машины для большей части грубого сглаживания:

У меня был поднос с краской, наполненный водой, в которую я погружал лезвие, чтобы оно оставалось прохладным при этом.

После грубой обработки я решил, что она достаточно острая для быстрого теста. Я нарезал 1-дюймовый кленовый штырь до конца (а также несколько раз врезался в мою скамью), и край все еще был достаточно острым, чтобы резать бумагу:

Рукоять из черного ореха, приклеена к хвостовику лезвия медленно застывающей эпоксидной смолой. Я сделал то, чего никогда раньше не видел для штифтов, кленовые дюбели вместо металлических. Я сделал кленовые шпонки на месте и приклеил их строительным клеем:

Чтобы защитить ручку, но сохранить ощущение настоящего дерева, я использовал льняное масло. Было протерто и протерто несколько слоев:

Было протерто и протерто несколько слоев:

Готовый тесак никогда не предназначался для показа. Скорее, он был создан для того, чтобы его использовали, и за три года, прошедшие с тех пор, как я его сделал, это было сотни раз.

Чтобы сохранить лезвие в идеальном состоянии, я его мою, тщательно высушиваю и натираю растительным маслом. Это и регулярное использование защищают его от ржавчины.

Я снял новое видео о сборке:

Как сделать сербский поварской тесак

Наше последнее заказное лезвие – сербский поварской тесак из углеродистой стали 1084.

Местный подрядчик запросил его. Он много готовит в походе, и ему нравится этот стиль.

Вот как Терран Маркс, кузнец из кузницы округа Браун, создал его для своего клиента от начала до конца.

Как сделать сербский поварской тесак

Первое решение, которое вы должны принять в любом кузнечном проекте, это сталь.

Выбор правильной стали с правильным контактом с углеродом может означать разницу между успехом и неудачей.

Для этого проекта скалывателя я выбрал обычную, простую в обработке марку углеродистой стали: 1084.

Размер стального приклада

Тесак должен быть довольно широким: не менее 4 дюймов от стержня до края ножа.

Я купил кусок ножа длиной 36 дюймов и толщиной 3/16 дюйма в компании Jantz Knife Making Supply за 81,89 доллара (включая доставку из Оклахомы в Индиану).

Основываясь на своих измерениях, я знал, что могу сделать несколько ножей из одного куска. Это оправдало затраты.

Шаг первый: макет ножа и нанесение трафарета

Доставка стали из штата Оки заняла несколько дней. (Неудивительно, учитывая, насколько заняты эти люди.)

Я отнес его в магазин и начал сначала набрасывать базовый дизайн на куске дерева.

Мне нравится начинать с обрезков древесины, потому что они:

- Легко режут.

- Легко исправить.

- Недорого.

- Прочнее бумаги или картона, поэтому я могу использовать его повторно.

На фото видно, что мне пришлось немного подправить кончик ножа.

При длине 9 дюймов он выглядел слишком коротким. Поэтому я добавил еще один дюйм и продолжил наклон позвоночника.

Мне нравится добавлять грубые положения штифтов рукоятки, чтобы лучше визуализировать лезвие целиком.

Примечание. Я обвел свой деревянный трафарет таким образом, чтобы тратить как можно меньше материала. Это затрудняет резку, но оно того стоит, если вы пытаетесь получить несколько ножей из одного куска.

Шаг второй: вырезание основной формы ножа

Я использовал угловую шлифовальную машину DeWalt на 7 ампер с отрезным кругом 4-1/2 дюйма, чтобы вырезать формы ножа.

Пробраться между двумя тесаками было непросто. Когда я сделаю это снова, я оставлю больше места между ними, чтобы я мог немного больше «выдумывать».

После того, как они были вырезаны, я сгладил и отшлифовал все шероховатости с помощью стандартной настольной шлифовальной машины. Здесь не нужно ничего вычурного.

Шаг третий: ковка сербского лезвия шеф-повара/нормализация

Этот нож представляет собой комбинацию двух типов изготовления лезвия: удаление ложи и ковка .

Я создал базовую форму, вырезав (удалив припуск) и завершив ее ручной ковкой края.

Так же добавил текстуру гальки по просьбе клиента.

При ковке 1084 вы должны работать в горячем состоянии. Рекомендуемая минимальная температура составляет 1500 градусов по Фаренгейту. (cashenblades.com)

После обработки кромок лезвий и текстурирования стали я установил их на бетонный блок для охлаждения/нормализации.

Шаг четвертый: заточка кромки/добавление метки

Когда нож холодный и незакаленный, его намного легче затачивать и манипулировать им.

Я использовал два основных инструмента, чтобы придать ему изысканный край:

- Угловая шлифовальная машина с лепестковыми дисками средней и мелкой зернистости.

- Мелкозернистый напильник. Один из моих любимых инструментов для заточки.

Существует множество различных способов заточки лезвия ножа.

Для мясного ножа ручной работы я предпочитаю, чтобы он был простым: скос шириной 1/2 дюйма примерно под углом 20 градусов. Мы не филируем и не разделываем этого грубияна, поэтому нет необходимости в точности на уровне скальпеля.

Я также добавил простую сенсорную метку в скрытом месте.

Знаки касания — это традиционный способ кузнецов подписывать свою работу.

Используя штампы из закаленной стали с логотипом своего магазина или своим именем, они оставили отпечаток на стали.

Для этих изделий я использовал простую букву «Т» вместо своего имени на нижней стороне ручки.

Этап пятый: Закалка и отпуск

Закалка

Температура закалки для 1084 не должна превышать 1500 градусов.

Уловка кузнеца для определения правильной температуры закалки состоит из двух шагов:

- Нагревайте изделие до тех пор, пока оно не станет вишнево-красным.

- Тест с магнитом.

Если деталь по-прежнему притягивает магнит, постепенно нагревайте ее еще больше и повторите проверку.

Как только он перестанет притягиваться, нагрейте еще немного, чтобы компенсировать потери тепла во время тестирования, а затем погасите.

Я использую масло канолы в качестве охлаждающего средства. Это довольно быстро, что делает его идеальным для 1084 секций толщиной менее 1/4 дюйма. Свыше этой толщины воду или рассол можно использовать с особой осторожностью (вы рискуете растрескиванием и микротрещинами).

Я провел закалку лезвия в своей металлической ванне с маслом, чтобы большая часть лезвия не попала в масло.

Закалка

Я провел так называемую закалку обоих скалывателей, чтобы снизить «твердость после закалки» с 65 HRC (твердость по Роквеллу) до чего-то более мягкого и легко затачиваемого.

При этом применяется нагревание к стержню лезвия и наблюдение за изменением цвета и перемещением к краю лезвия.

Идея в том, что у вас будет достаточно времени, чтобы поймать цвет, прежде чем он зайдет слишком далеко.

Я закали два лезвия примерно до 400 градусов или светло-золотого цвета в крайнем левом углу шкалы закалки выше.

Протестировано с файлом, который теперь можно «захватить». Это указывает на то, что его можно заточить вручную.

Шаг шестой: обращение с сербским тесаком

После термической обработки (циклов закалки и отпуска) пора приступить к работе с рукоятью.

Манипулирование само по себе является искусством. Если вы хорошо разбираетесь в деревообработке, это будет для вас естественно.

В качестве материала для рукояти я выбрал хороший кусок дуба из-за его цвета и текстуры.

Приклеивание и зажим ножевых чешуек.Я начертил чешуйки рукоятки после того, как проследил форму полного хвостовика.

Совместить отверстия может быть сложно, поэтому ошибитесь в сторону слишком большого количества материала, чем слишком малого.

Лишнюю древесину всегда можно рашпилить и отшлифовать.

Поскольку стальная часть ручки не подвергалась закалке, ее было легко просверлить.

Я измерил расположение трех штифтов и отметил их кернером, прежде чем высверливать.

Это намного проще сделать, если у вас есть сверлильный станок, но это можно сделать с помощью зажимов, дрели и твердых рук.

Приклеивание

Я выровнял все отверстия и соединил их насухо, чтобы убедиться, что они гладкие, прежде чем добавлять клей.

Потом разобрал, намочил деревяшки по инструкции и добавил клей.

Я скрепил все вместе с помощью двух ручных зажимов и заводских тисков и оставил на ночь.

Эпоксидная смола/клей, который я рекомендую: Gorilla Glue Двухкомпонентный прозрачный эпоксидный клей

Я соединил рукояти ножей с помощью обычного клея Gorilla, и это работает. Однако, когда он высыхает, клей становится желтоватым, твердым и пухлым.

Прозрачная эпоксидная смола дает гораздо лучший результат.

Придание формы ручке

Вы можете часами работать над ручкой. Иногда на изготовление ручки уходит больше времени, чем на выковку ножа.

Для придания формы я использовал стандартный рашпиль по дереву и насадку для ленточной шлифовальной машины 2 x 36 от MultiTool.

Если у вас есть стандартная ленточная шлифовальная машина, вы будете в хорошей форме.

Имейте в виду, что вы будете одновременно шлифовать металл и дерево (штифты и ручку).

Шаг седьмой: герметизация рукоятки и окончательная заточка

Вы, наверное, заметили синюю ленту на последнем фото.

Защищает лезвие, пока мы обрабатываем рукоять рашпилями, шлифовальными машинками и красителями. №

Я нанесла натуральное датское масло Medium Dark Natural Danish Oil на ручку, чтобы придать ей легкий вид.

Это также позволяет покупателю затемнить его, если он того пожелает.

Я оставил это на всю ночь, прежде чем снять ленту и выполнить окончательную полировку и заточку.

При работе на таком станке для совершения рабочего цикла и обратного хода поршня ручной труд не требуется. Процессом руководят с помощью кнопки на управляющем блоке. Рабочий цикл на этом агрегате занимает менее 15 секунд.

При работе на таком станке для совершения рабочего цикла и обратного хода поршня ручной труд не требуется. Процессом руководят с помощью кнопки на управляющем блоке. Рабочий цикл на этом агрегате занимает менее 15 секунд.