Ковка металла: технология производства работ

Из этого материала вы узнаете:

- Суть и назначение ковки

- Горячая ковка металла

- Оборудование для горячей ковки металла

- Холодная ковка металла

- Станки для холодной ковки

- Основные приемы обработки металла (кузнечные операции)

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

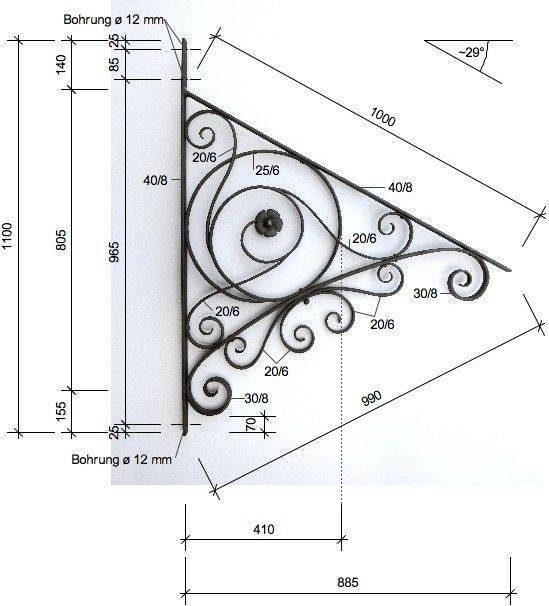

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т.

Суть и назначение ковки

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов.

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

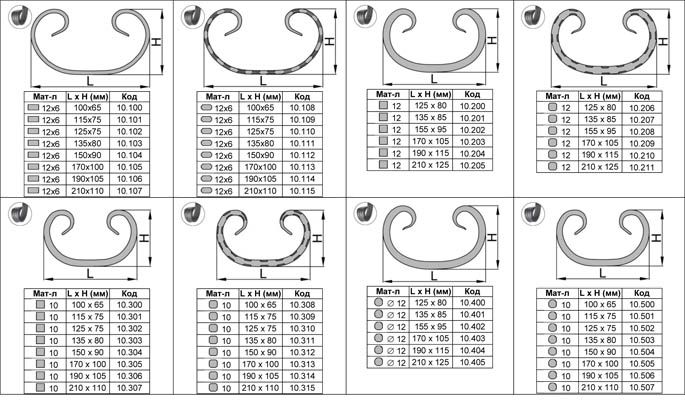

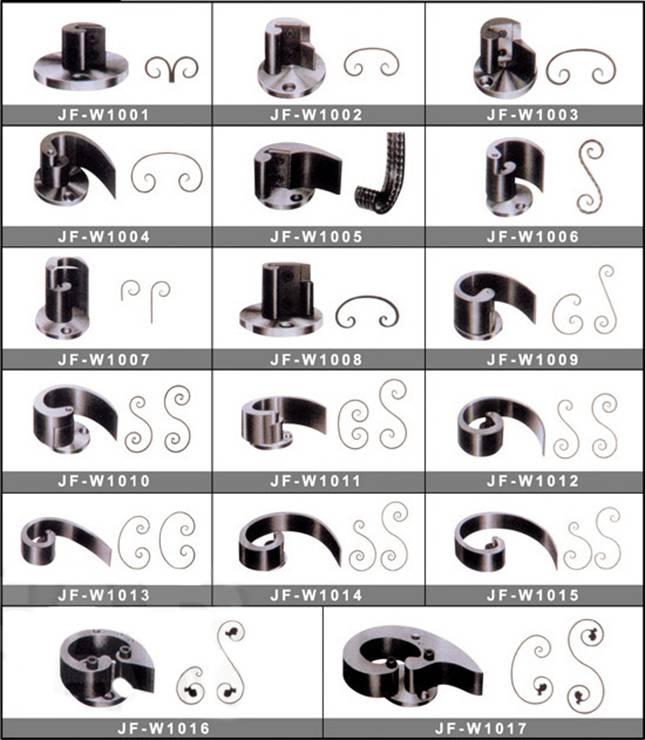

Рассмотрим основные виды оборудования для холодной ковки металла:

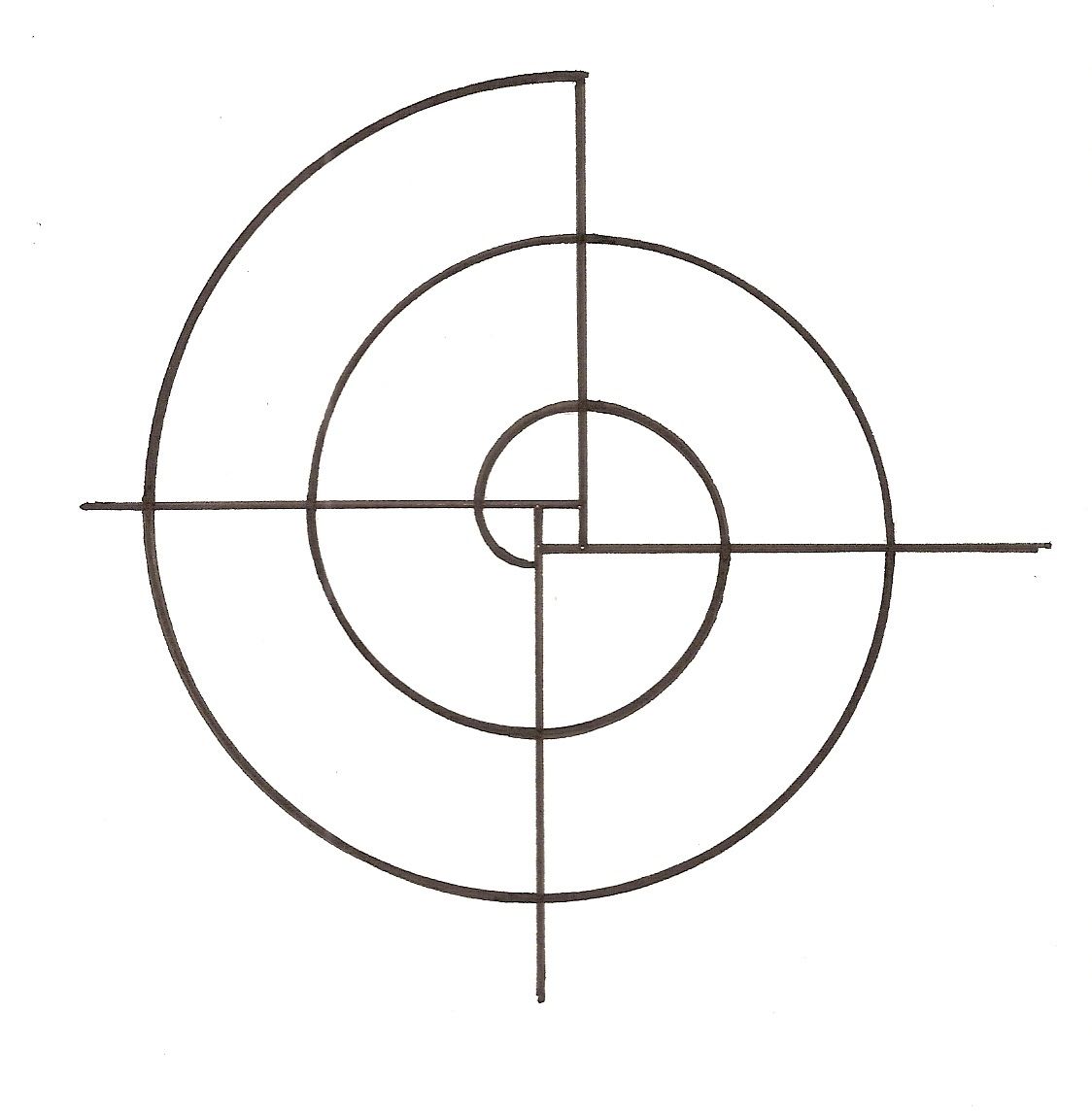

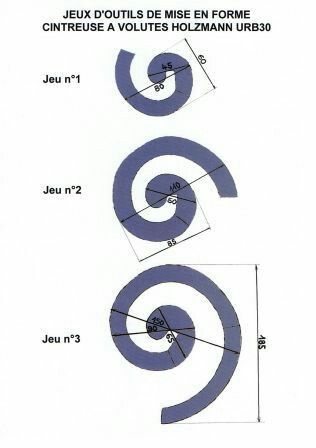

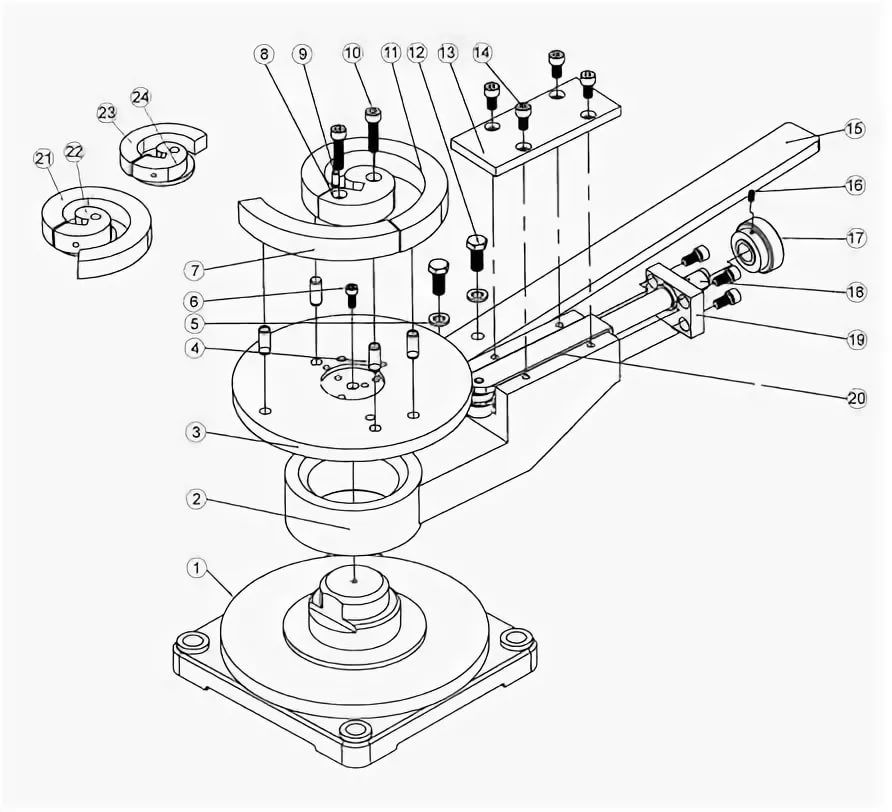

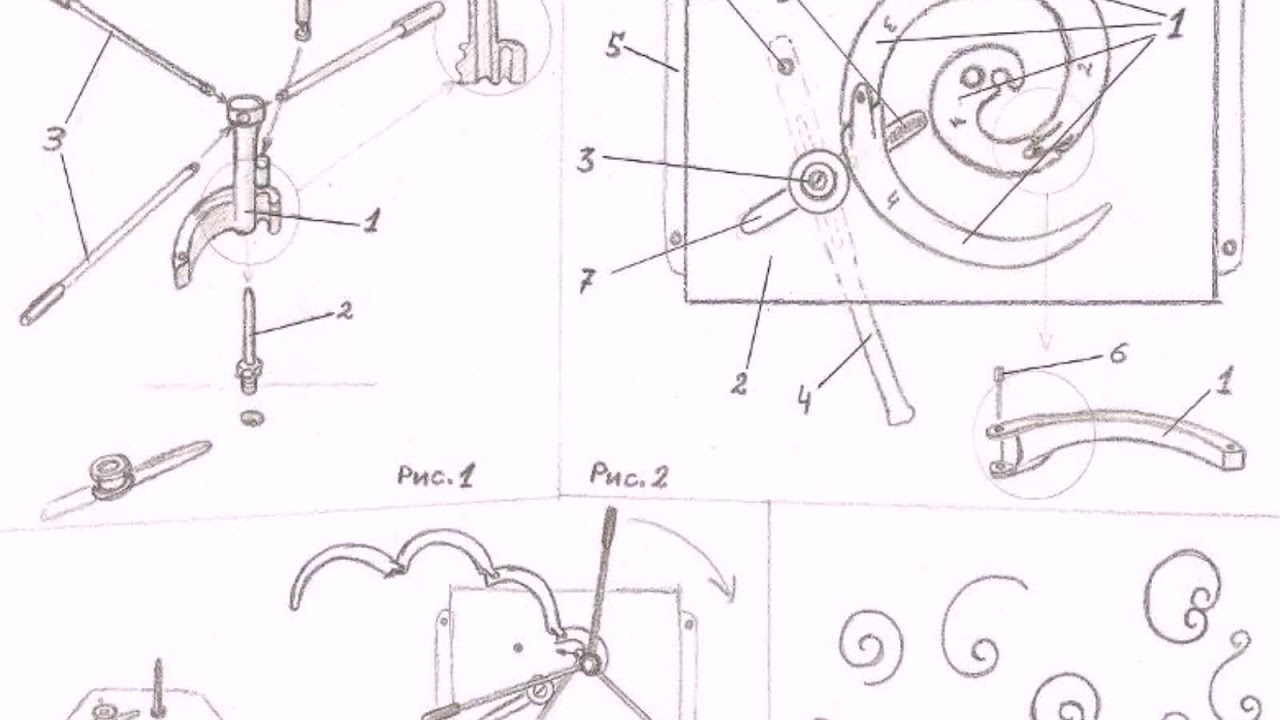

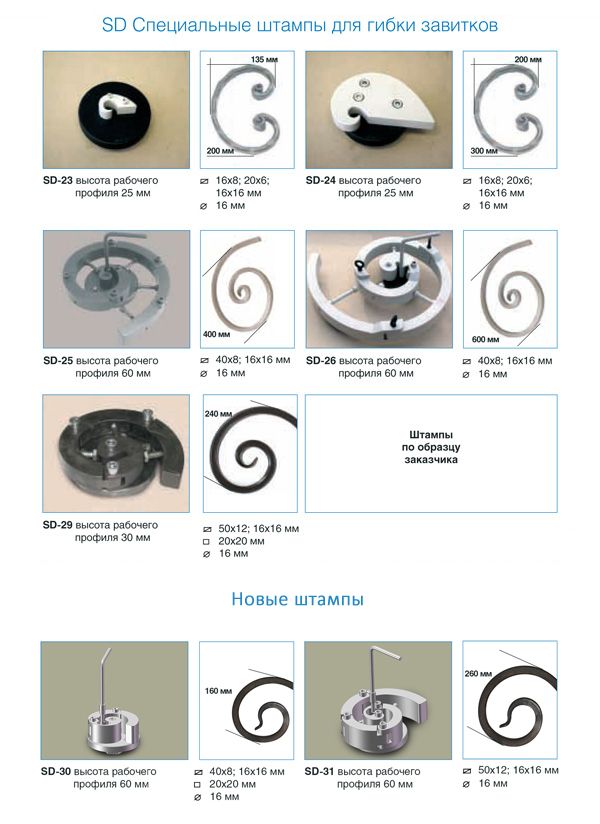

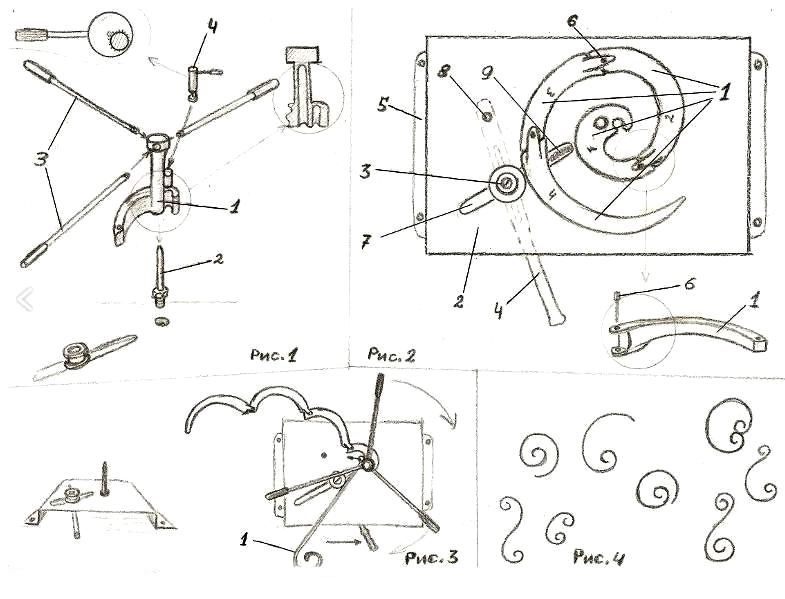

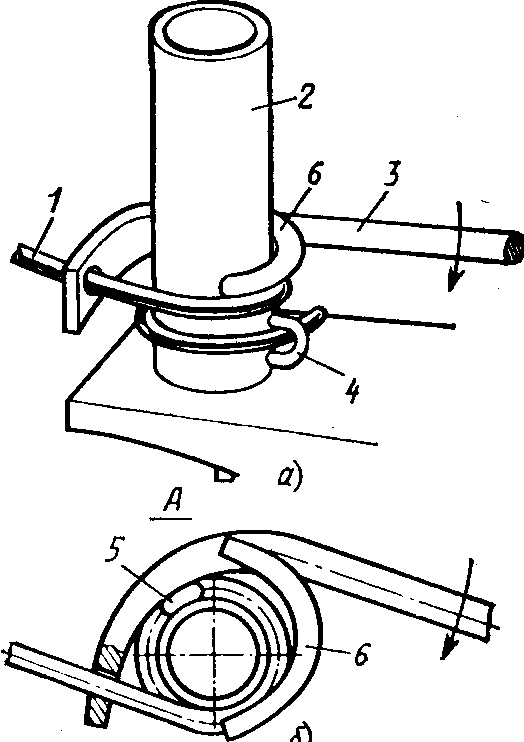

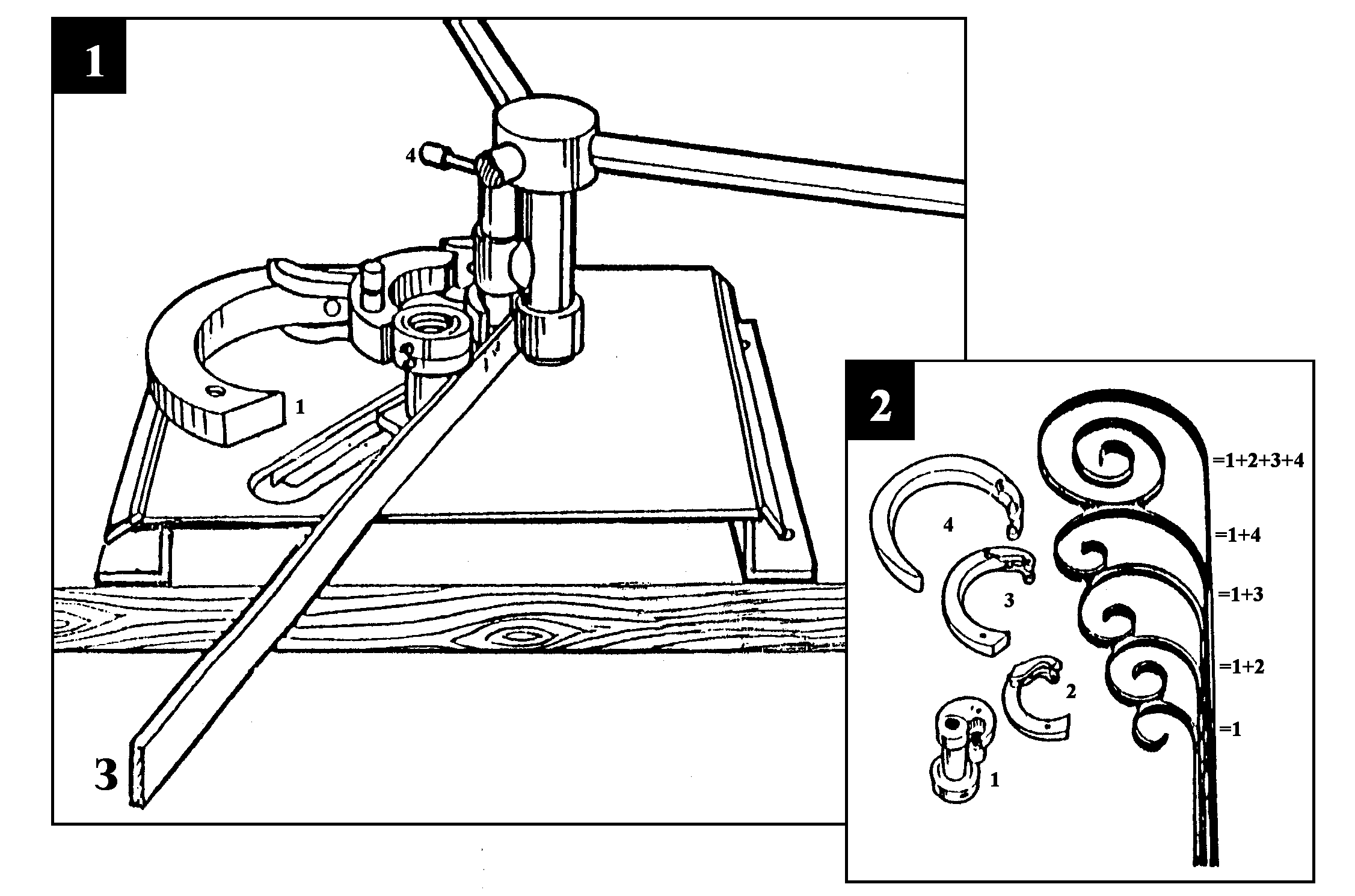

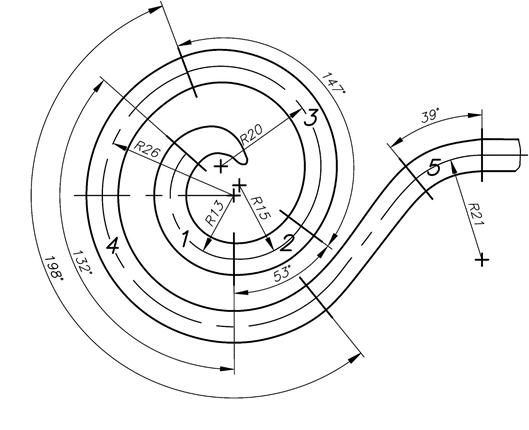

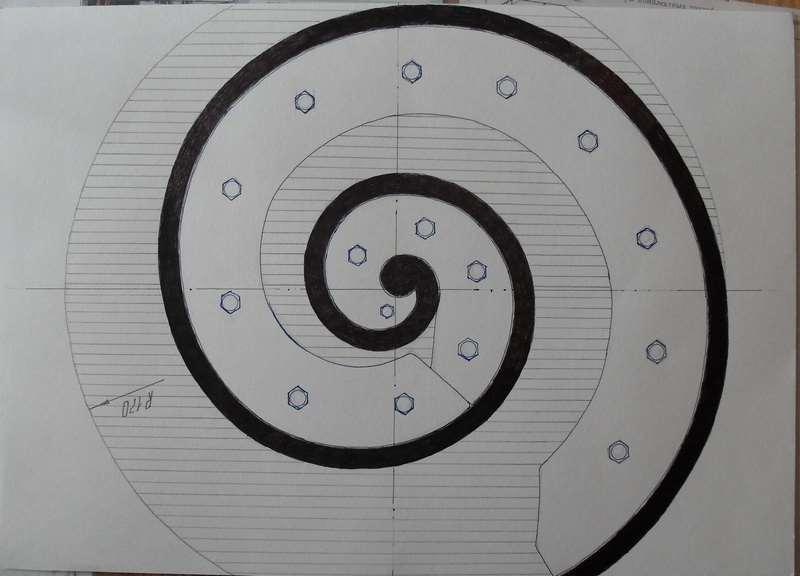

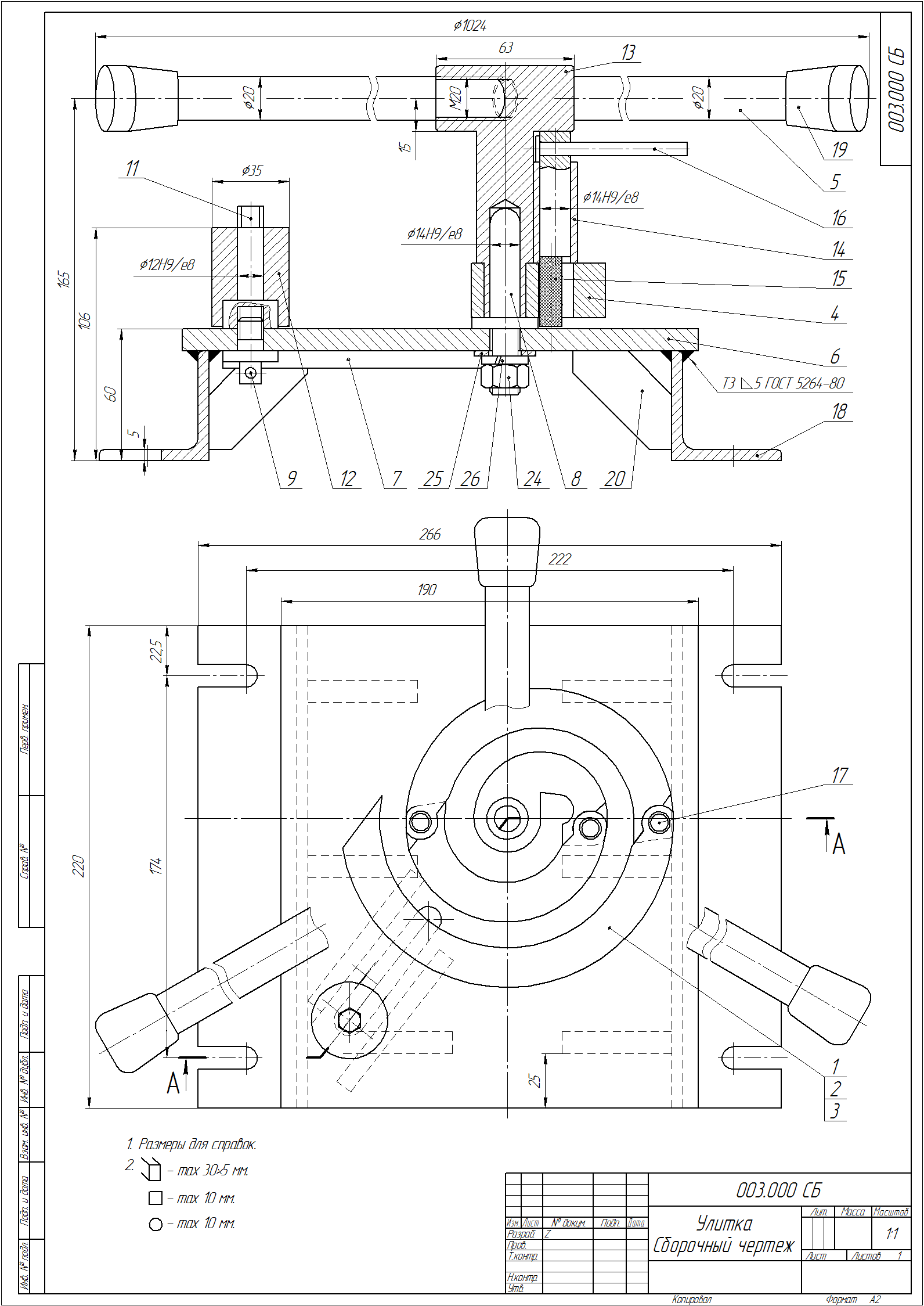

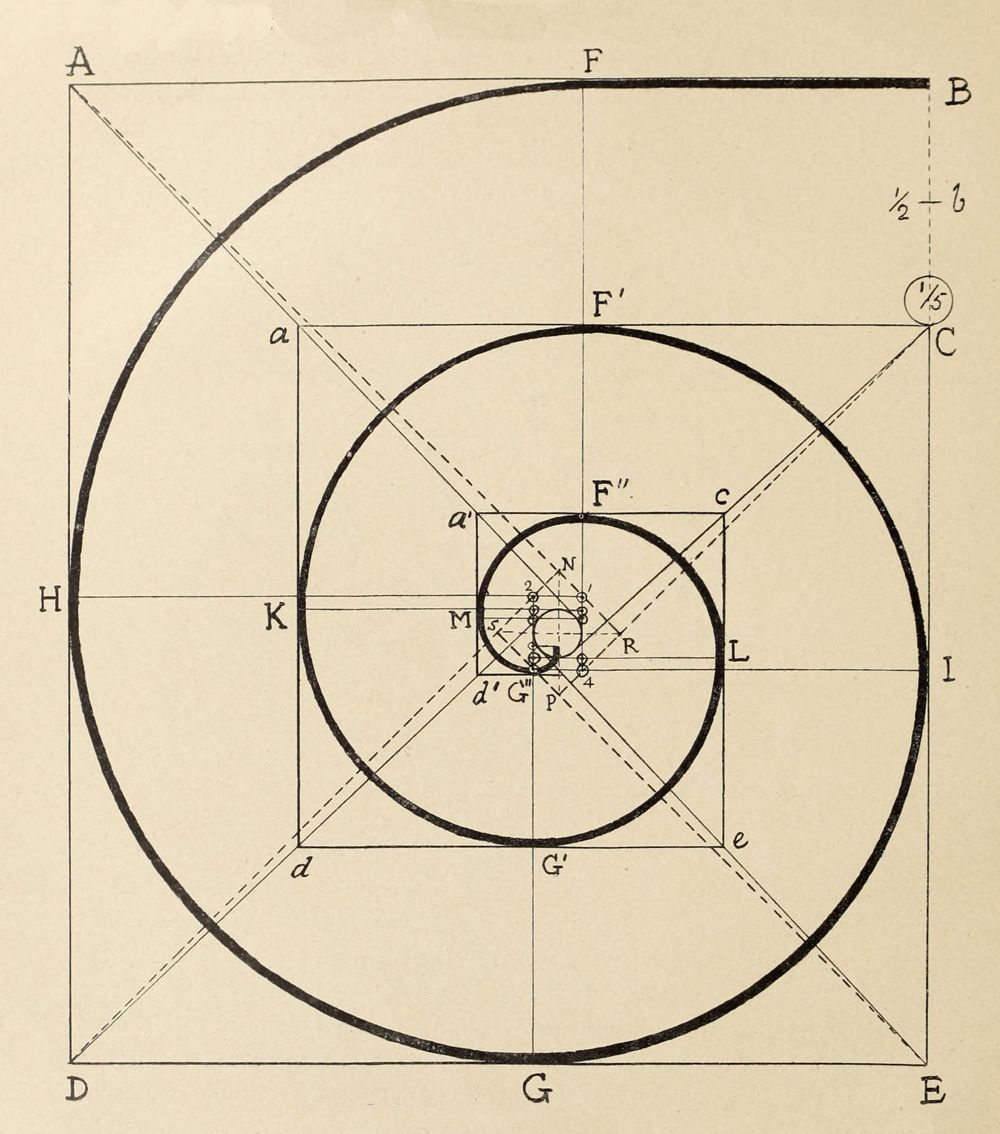

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине. - Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец. - Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Кованые изделия без сварки –

Содержание

- Холодная ковка: как выполнить в домашних условиях

- Холодная ковка своими руками как отдельный вид искусства

- История возникновения кузни: описание холодной ковки

- Базовые инструменты для холодной ковки в домашних условиях

- Оборудование для вальцовки в домашних условиях

- Гнутик: какие изделия можно создать с его помощью

- Улитка: простой инструмент для создания завитков

- Волна: как создать и пользоваться этим инструментом

- Фонарик и твистер: особенности данных станков

- Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

- Стили и элементы узоров: фото художественной ковки

- Крепление элементов узора: последняя обработка металла

- Видео: станок холодной ковки своими руками

Холодная ковка: как выполнить в домашних условиях

Холодная ковка своими руками как отдельный вид искусства

Холодная ковка – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия.

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования.

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов.

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы.

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак.

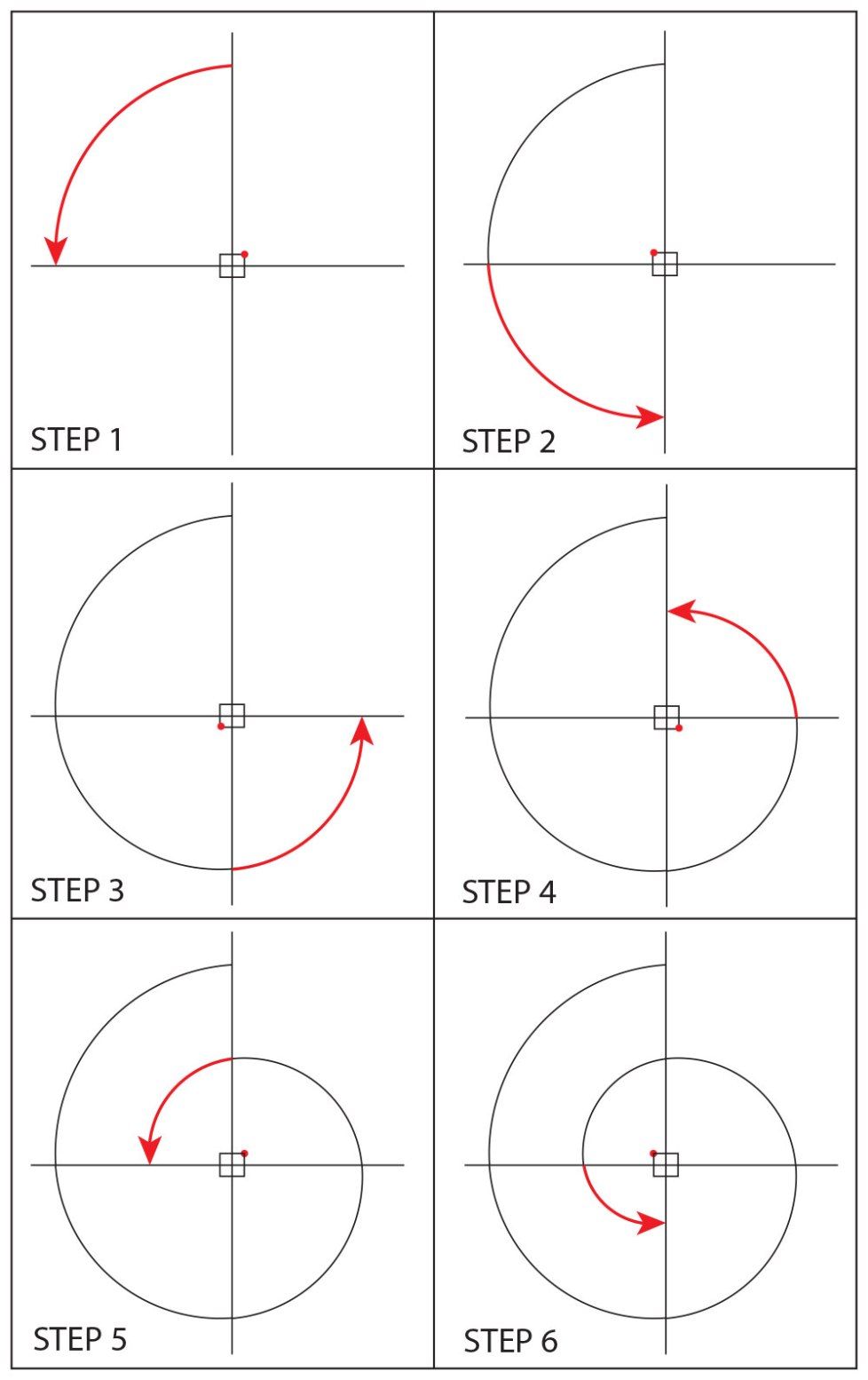

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Валики должны свободно вращаться в отверстиях, что уменьшит силу, которую нужно приложить для изгиба пластины. Пазы для валиков можно просверлить в нескольких местах симметрично друг другу. Это позволит быстро перемещать детали, варьируя нужный угол сгибания.

Гнутик помогает сгибать металлические прутья под любыми углами.

Механизм изгибания металла гнутиком:

- пластина или прут устанавливается между валиками;

- тисками центральный валик прижимается к металлу;

- путем вращения рычага пластина перемещается вдоль валика, приобретая заданный изгиб.

Для удобства под центральный валик ставят лимб (ленту с делениями, показывающую высоту угла). Он используется для изготовления с высокой точностью деталей, которые должны идеально соответствовать друг другу.

Инструмент вальцовки гнутик довольно прост в использовании.

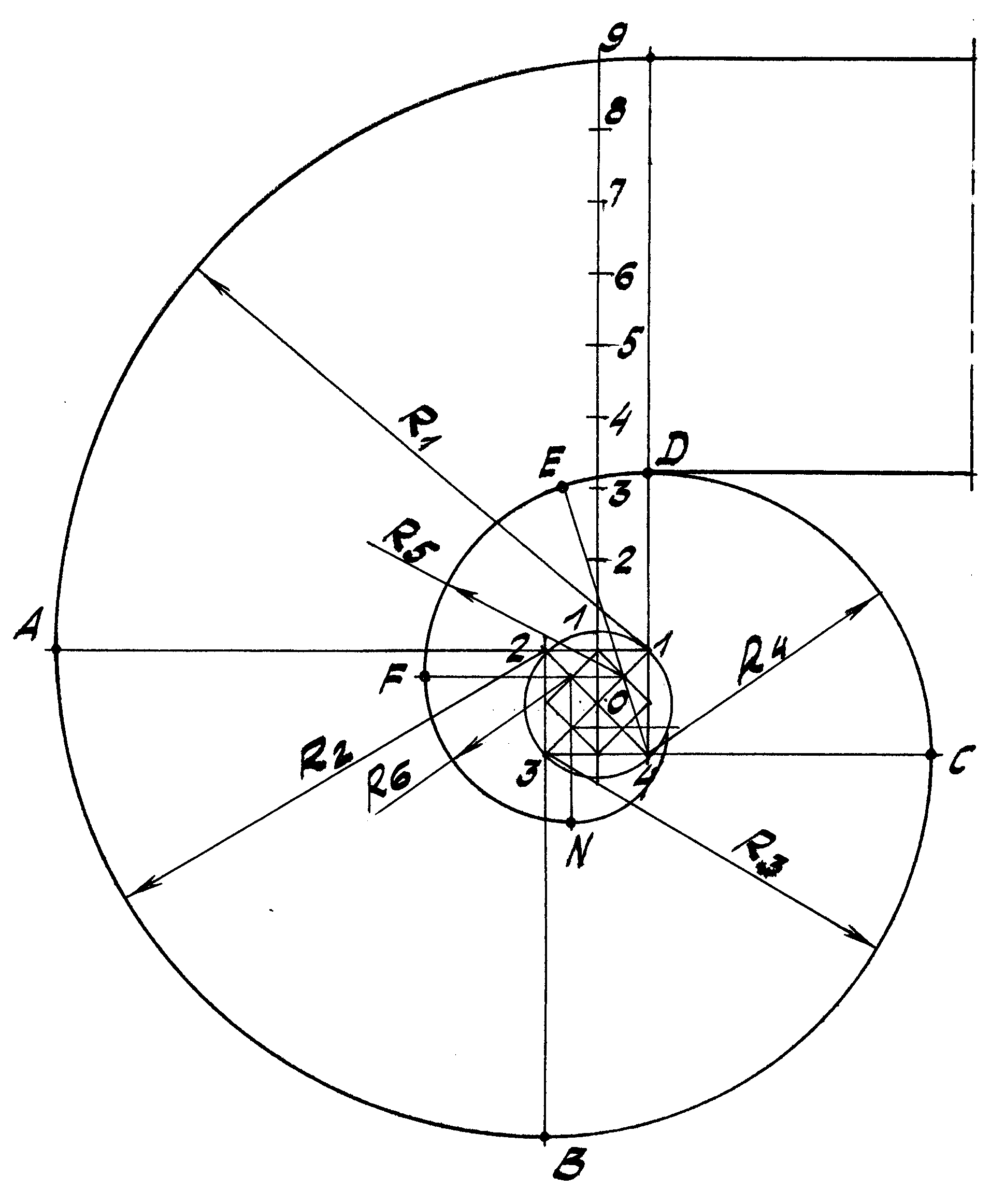

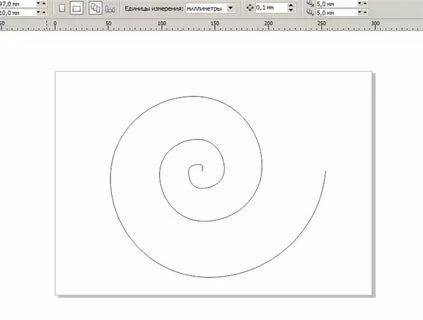

Улитка: простой инструмент для создания завитков

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки.

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса.

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Волна: как создать и пользоваться этим инструментом

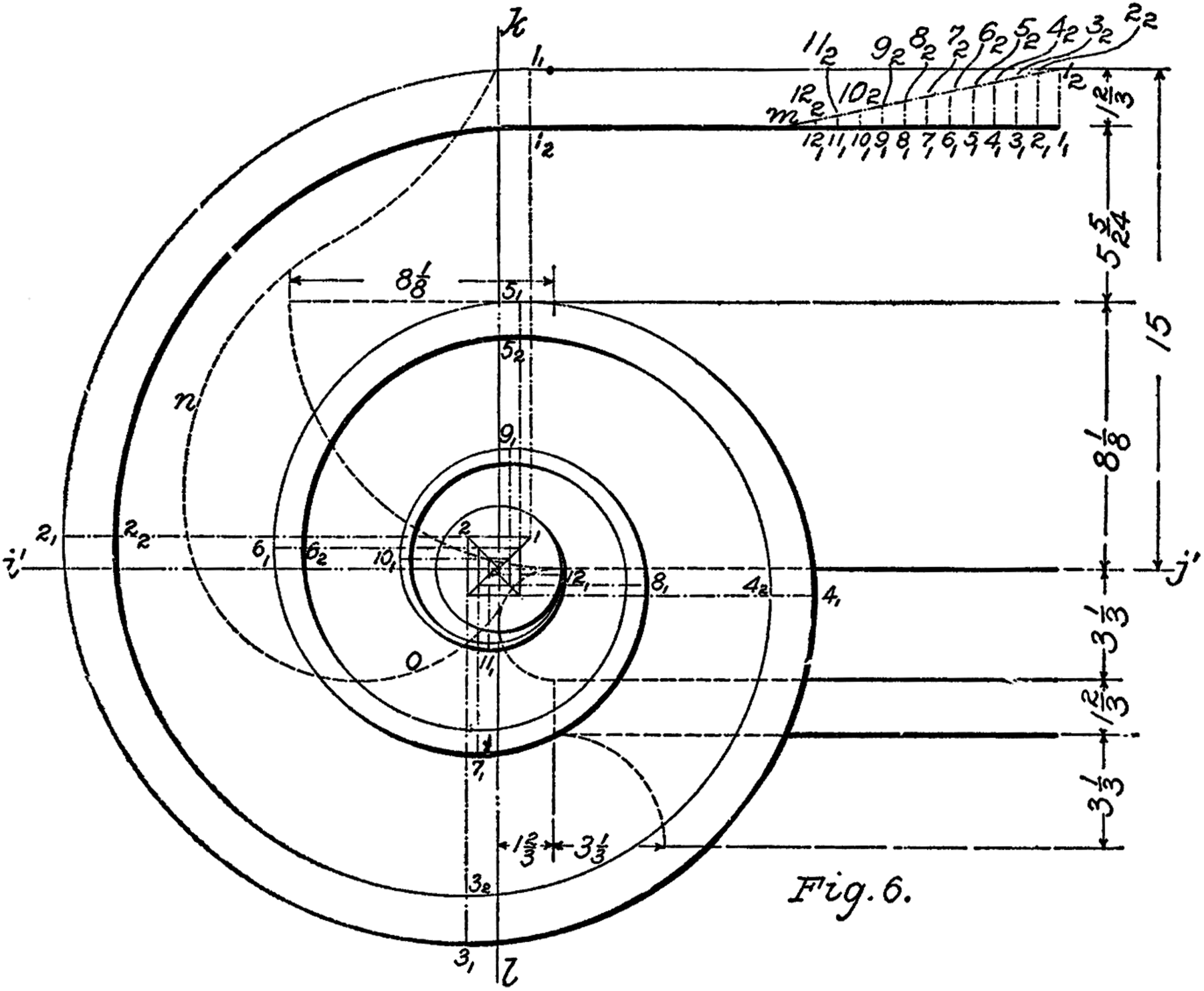

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Фонарик и твистер: особенности данных станков

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Прут скручивается по продольной оси, образуя симметричную спираль.

Создавать кованые элементы можно используя инструменты фонарик и твистер.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера.

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы.

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т. д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

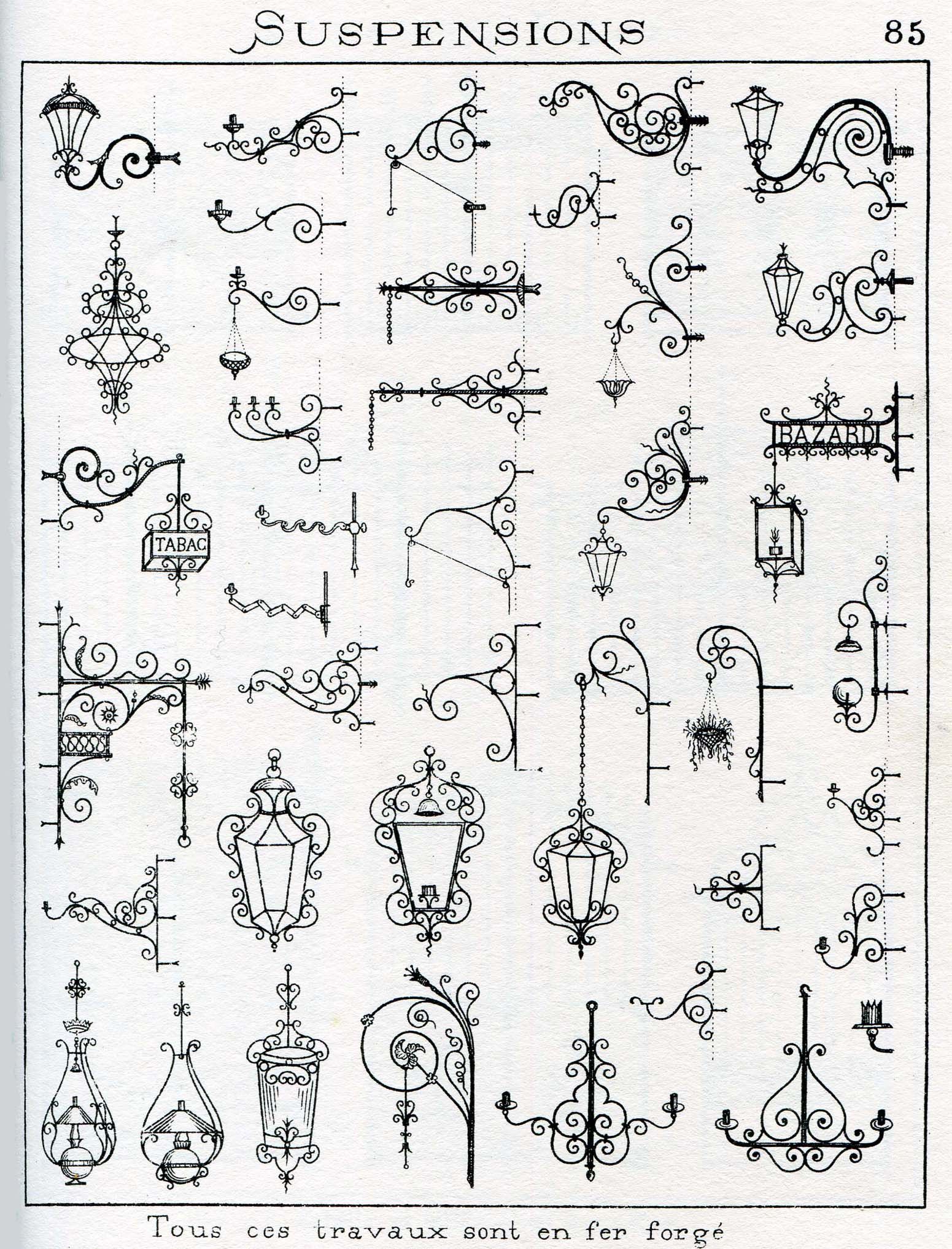

Стили и элементы узоров: фото художественной ковки

Создание красивого узора начинается с эскиза ковки. Мастер должен четко представлять картину, которую он хочет сделать. Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Красивые кованые изделия могут быть выполнены в различных стилях.

Существует несколько стилей формирования кованого узора.

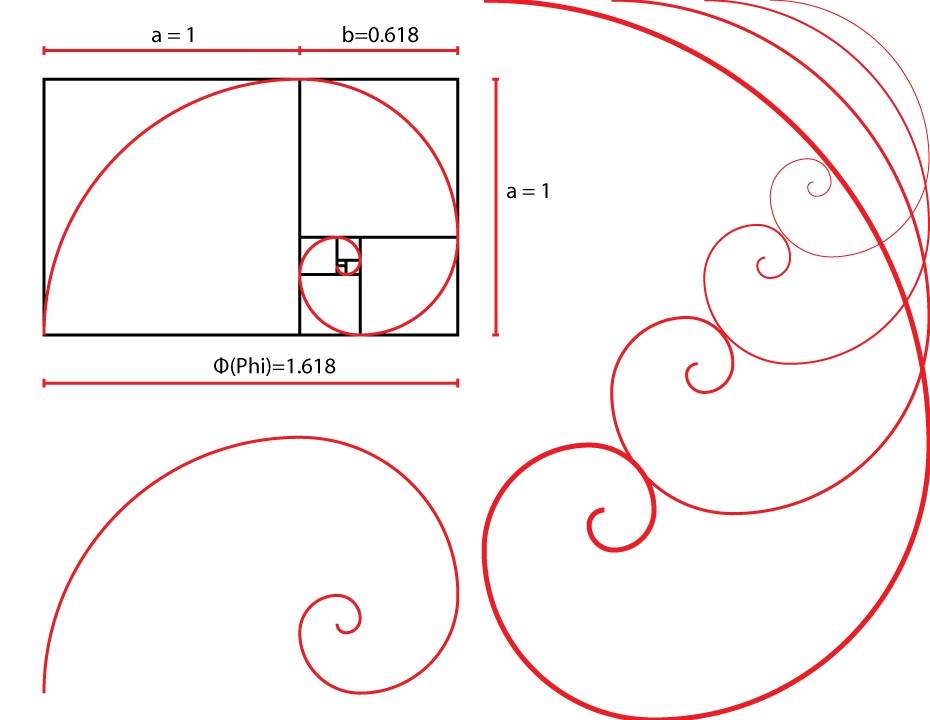

Романский стиль характеризуется строгостью и симметричностью. На ограждениях можно увидеть плотное расположение спиралей в одинаковом порядке, детали часто повторяются и однотипны. Это монументальный узор с использованием элемента волюта (С-образно закрученные односторонние завитки).

Готический орнамент. Мало кто знает, что современные ограждения и заборы чаще всего выполняются именно в этом стиле. Характерная черта – стремление вверх. Прутья заостренные, заканчиваются навершиями в виде стрел, копий или острых шипов. Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Изделия в стиле барокко являются наиболее распространенными.

Ренессанс встречается очень редко. В этом стиле заостренные угольчатые элементы практически не используют. Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Барокко – полная противоположность ренессансу. Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Рококо. Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Классический стиль позволяет сочитать в себе различные кованые элементы.

Классицизм. Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Ампир характеризуется наличием геометрического орнамента, длинных гладких прутьев. Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Ар-нуво, или модерн, добавил в художественную ковку своими руками биологические мотивы. В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

Красивый кованый узор сложно создать без чертежа.

Если человек начнет работу без предварительного чертежа, он быстро запутается в создании изделия холодной ковки. Каждый узор должен быть максимально продуман, а правки, которые вносятся во время работы, лучше сразу переносить на эскиз, чтобы четко представлять, каким должен быть результат.

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки.

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия.

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Видео: станок холодной ковки своими руками

Источник

Процесс холодной ковки и разработка продукта

Процесс холодной ковки и разработка продукта — тематическое исследованиеAnúncio

1 de 22

Верхний обрезанный слайд Baixar para ler offlineEngenharia

Холодная ковка, Толкатель клапана с головкой Улучшение процесса, сокращение брака и отходов за счет правильной инженерии

Анунсио

Анунсио

Анунсио

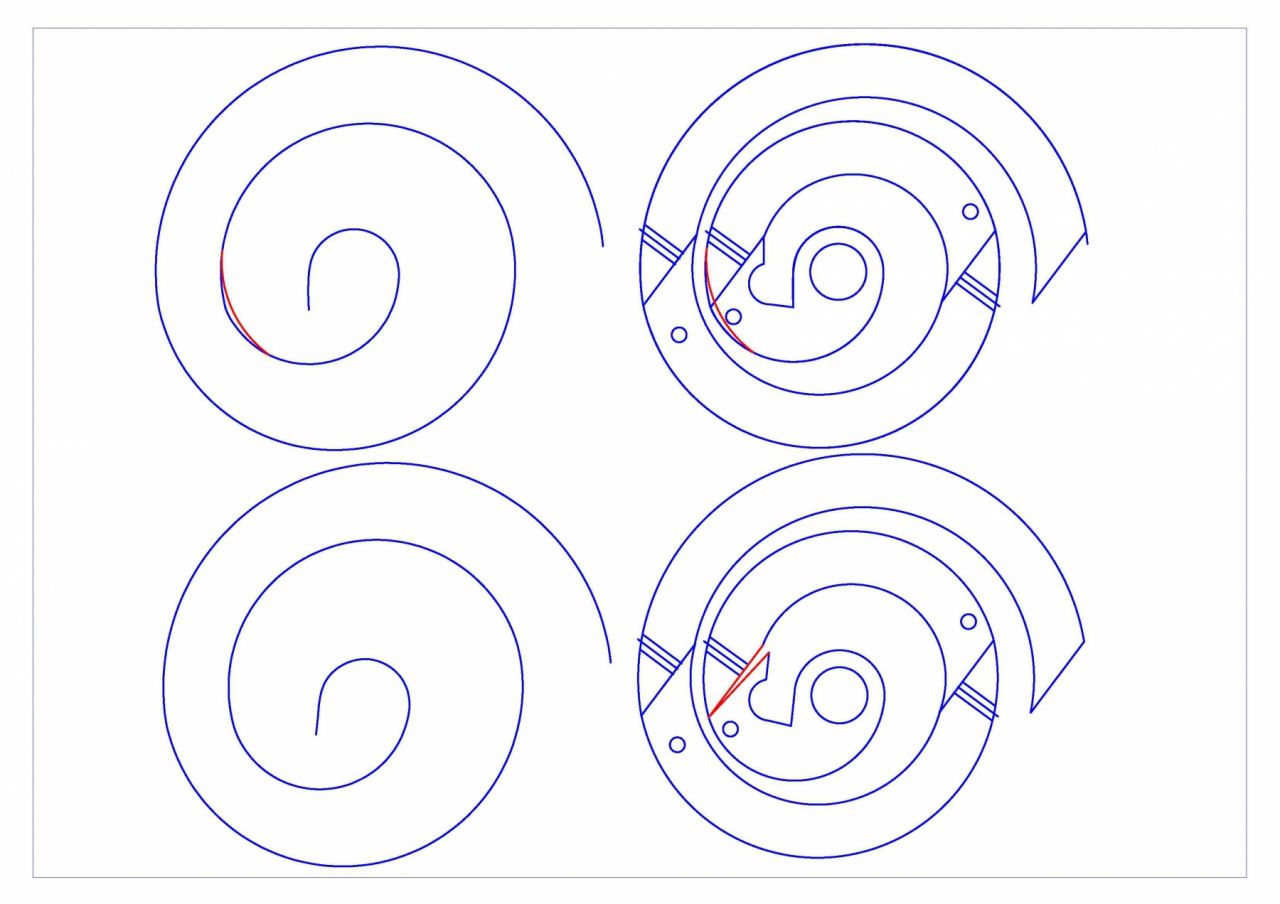

Процесс холодной штамповки и разработка продукта – Пример

- Процесс и продукция Разработка Процесс холодной ковки толкателя клапана Абдулла Ансари

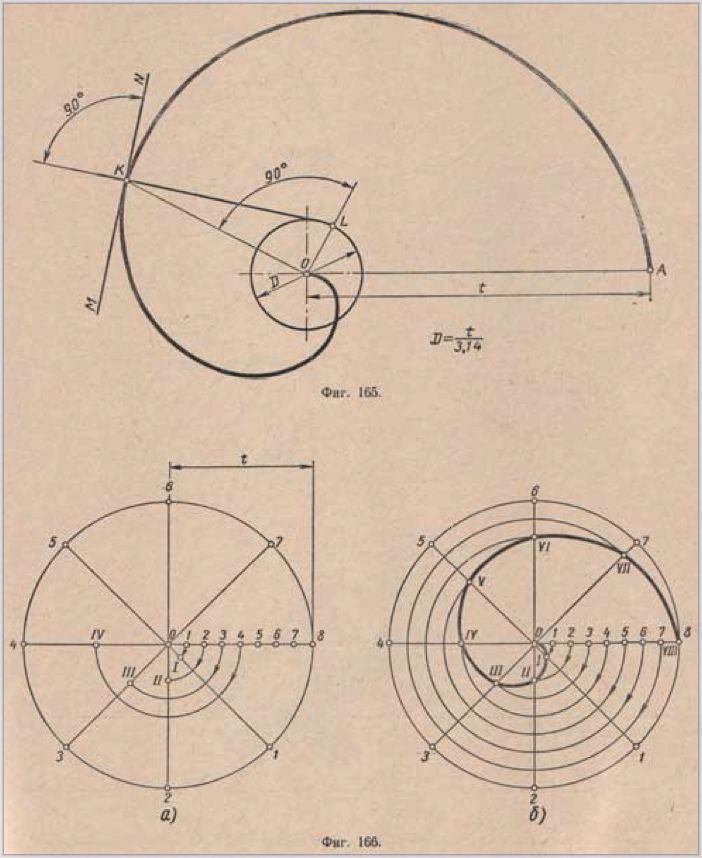

- ИНДЕКС • Введение • Характер проблемы • Анализ существующих заготовок и поковок • Стандарт холодной штамповки • Существующие соотношения D2/d2 и l/d • Корректирующие действия • Пересчеты, результаты пересчетов • Испытания и решения • Предыдущий процесс и пересмотренный процесс • Результаты с пересмотренными инструментами и заключением • Поддержка во время разработки

- ВВЕДЕНИЕ

Наблюдается проблема смещения головки при холодной штамповке изделия Р 708-13

с момента разработки нового продукта.

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

Дата : 22.08.2000

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

Дата : 22.08.2000 - Характер проблемы ( Толкатель R 708-13 ) При холодной ковке 1-й ступени Диаметр головки толкателя получение большего количества смещений и отсутствие контроля после несколько корректировок.

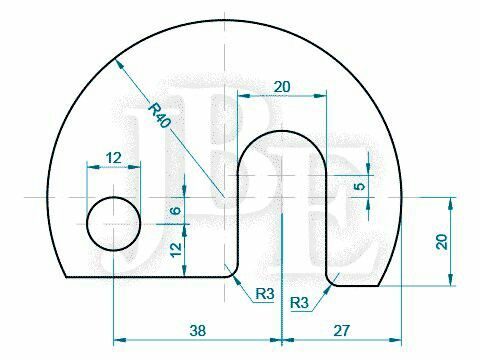

- Анализ существующих заготовок и ковочных штампов

• .Размер заготовки для холодной ковки:

Общая длина = 85 мм

Внешний диаметр (d) = 12,5 мм

• .Размер холоднокованой детали:

Диаметр головки (D) = 30 мм

Толщина головки = 5,5 мм

Общая длина = 61 мм

Внешний диаметр штока = 12,8 и 12,6 мм

• .

Размер штампа холодной ковки:

Длина штампа = 90мм

Длина заготовки снаружи штампа ( l ) = 30 мм

(От плоского лица)

Размер штампа холодной ковки:

Длина штампа = 90мм

Длина заготовки снаружи штампа ( l ) = 30 мм

(От плоского лица) - Стандарт холодной штамповки Стандарт холодной ковки гласит, что: D2/d2 и l/d не должны превышать 3. Где 2 идеал. В нашем случае Д = 30 мм д = 12,5 мм л = 30 мм

- В свете существующего стандарта холодной штамповки D2/d2 и соотношение л/д Д2/д2 = 302/12,52 = 5,76 л/д = 30/12,5 = 2,40 По приведенным выше расчетам видно, что значение D2/d2 равно превышает норму, а l/d почти в пределах нормы. Таким образом, мы можем заключить, что превышение значения влияет на смещение диаметра кованой головки.

- Что теперь делать??? Планируемые корректирующие действия: – Пересчитать конструкцию штампа в соответствии с холодным стандарт ковки. И производить штамп холодной штамповки согласно новому расчету размеры.

- Перерасчеты по стандарту холодной штамповки D2/d2 = 2 (по стандарту) Следовательно Д2/12,52 = 2 D2 = 2 х 12,52 Д = 17,67 мм. «l» из «D» будет 17,67×17,67x l x /4 = 12,5×12,5x30x /4 л = 15,01 мм

- Какие перерасчеты указывают!!!

Перерасчеты, указывающие на то, что ковка невозможна за одну операцию

И для этого потребуется двойная операция.

Для второй операции ступенчатый пробел будет

потребуется, в то время как первая ступенчатая заготовка будет произведена.

Для изготовления ступенчатых заготовок предусмотрена отдельная матрица.

необходимый

Для второй операции ступенчатый пробел будет

потребуется, в то время как первая ступенчатая заготовка будет произведена.

Для изготовления ступенчатых заготовок предусмотрена отдельная матрица.

необходимый - Испытания . Для испытаний ступенчатую заготовку подготавливают механической обработкой. При испытаниях используется формообразующий пуансон. Проведены испытания со ступенчатой заготовкой 22.08.2000 г. Результаты признаны удовлетворительными во всех аспектах. Смещение напора очень низкое и не создаст дефект при повороте головы. Размеры совпадают. Испытания прошли успешно.

- Путь вперед. На основе успешных испытаний, умереть предназначен для первой операции для подготовка ступенчатой заготовки (холодная ковка 1-я операция).

- # ПРЕДЫДУЩИЙ ПРОЦЕСС На рис. показаны пустой готов к поковка R708- 13 толкатель. 85 12,5

- 1 – ПРЕДЫДУЩИЙ ПРОЦЕСС

На рис. показаны

ковка чертеж

Толкатель Р708-13.

Раньше это было

создан в одиночном

параметр.

30 12,8

5

40

12,6

30 12,8

5

40

12,6 - # ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС Рис. показывает пустой готов к производство шагнул пустой для ковки Толкатель Р708-13. 85 12,5

- 1 ‐ ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС Рис. показывает шагнул пустой готов к финишу поковка Р708-13 толкатель. 12,6 12,5 40 15 17,7

- 30 12,8 5 40 12,6 2 – ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС На рис. показана отделка поковка Р708-13 толкатель. Теперь он создан в второй этап от шагнул в пустоту.

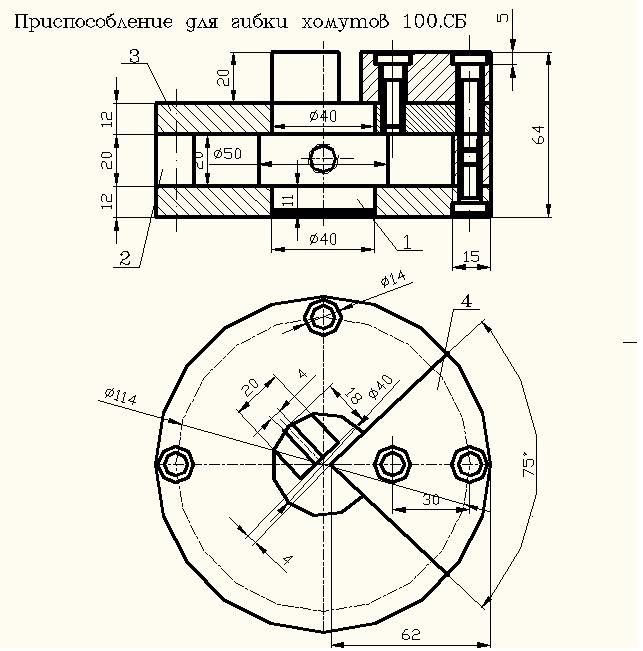

- Чертеж штампа для ступенчатой заготовки

- Результаты с измененными инструментами. Реализован новый инструментарий и мониторинг на 1000 н.у.с. для холодная ковка 1-я и 2-я операция. Нет проблем при подготовке ступенчатой заготовки. т.е. 1-й операция. Нет проблем с формированием головки во время 2-й операции. Улучшенная согласованность размеров в холодном состоянии ковка 2 этап. Сокращено время схватывания при холодной ковке. Резко минимизирует брак при холодной ковке. Отсюда сокращение потерь.

- ОКОНЧАТЕЛЬНОЕ ЗАКЛЮЧЕНИЕ.

Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000

Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000 - Благодарности г-н В. Рамгопал Г-н М. ГАНАПАТИ За предоставление возможности работать над такой специальной задачей. Г-н С.Ч.САЛВИ и г-н П.С.КУЛКАРНИ Члены команды

- Спасибо [email protected]

Anúncio

Приспособление для гибки проволоки – Страница 2 – ATM, Optics and DIY Forum

# 26 Криске

Размещено 08 мая 2010 г. – 21:53

вот как я это делаю, в данном случае проволока толщиной 3 мм.второе действие, чтобы сделать маленький крючок

Нам нужны эти крючки для соединения наших моделей

- Наверх

# 27 рбое

Опубликовано 08 мая 2010 г. – 22:35

Итак, четыре руки, дополнительный набор используется для зажима излома. Да, это был бы излом, если бы его затянули слишком далеко (или если бы я делал это – это был бы излом сразу).

Да, это был бы излом, если бы его затянули слишком далеко (или если бы я делал это – это был бы излом сразу). О каком маленьком кольце идет речь – в размерах сверла.

- Наверх

# 28 Криске

Размещено 08 мая 2010 г. – 23:10

Рон, В данном случае диаметр отверстия составляет всего 1/8″.

Эту технику можно уменьшить до любого необходимого диаметра.

Надеюсь, это поможет…

- Наверх

# 29 рбое

Опубликовано 09май 2010 г. – 00:30

Похоже, Марк идет на 1/20 дюйма.

- Наверх

#30 грендель

Размещено 09 мая 2010 г. – 03:53

Существуют плоскогубцы для ювелиров, описанные выше, которые можно уменьшить до этого размера, но, к сожалению, я думаю, что с нержавеющей проволокой они, вероятно, не будут достаточно прочными, чтобы сформировать петлю, поскольку они обычно предназначены для использования с более мягкими золотыми или серебряными проволоками. . Они могут работать, если нержавеющая сталь была согнута в горячем состоянии, но при холодной формовке я думаю, что потребуется приспособление с двумя штифтами, как указано выше, с использованием коротких коротких штифтов из закаленной стали и сгибанием до точки, в которой вы хотите получить аккуратный продукт, а затем сокращение до размер.

. Они могут работать, если нержавеющая сталь была согнута в горячем состоянии, но при холодной формовке я думаю, что потребуется приспособление с двумя штифтами, как указано выше, с использованием коротких коротких штифтов из закаленной стали и сгибанием до точки, в которой вы хотите получить аккуратный продукт, а затем сокращение до размер.

Грендель

- Наверх

#31 дзенресо

Размещено 09 мая 2010 г. – 11:07

Я с интересом слежу за этой веткой с тех пор, как строил и участвовал в гонках на радиоуправляемых парусных лодках One Meter и Marblehead Class, для чего требовалось много творческих идей по изготовлению углеродного волокна, кевлара, вакуумного мешка и такелажа.Я пытаюсь понять, как можно использовать отрезок нержавеющей стали с Z-образным изгибом на одном конце и петлей на другом для крепления штага.

Z-образный изгиб входит в какую-то цепную пластину на палубе, а затем петля прикрепляется к отрезку поводка из нержавеющей стали или кевлара? Раньше мы подходили к этому, используя поводок из нержавеющей стали с покрытием, а также вертлюги и зажимы из нержавеющей стали. Он был очень легким и регулируемым. Если ваш друг предлагает использовать нержавеющую сталь такой длины для всего штага… ой. Тяжелый и жесткий по сравнению с кевларом и парой рыболовных вертлюжков из нержавеющей стали.

Он был очень легким и регулируемым. Если ваш друг предлагает использовать нержавеющую сталь такой длины для всего штага… ой. Тяжелый и жесткий по сравнению с кевларом и парой рыболовных вертлюжков из нержавеющей стали.

Очень любопытно, как он будет использоваться.

Джим

- Наверх

#32 ММИКЕЛЬС

Размещено 09 мая 2010 г. – 11:19

Джим, насколько мне известно, Z-образный изгиб присоединяется к отверстию в мачте. У меня есть Soling 50 и IOM, на котором я плыву сюда.

- Наверх

#33 ММИКЕЛЬС

Размещено 10 мая 2010 г. – 18:12

Сегодня провел предварительный тест, чтобы увидеть, не сломается ли проволока при изгибе до такого малого радиуса. Вроде бы всё в порядке, и утром я постараюсь поработать над приспособлением. У меня нет шаровой концевой фрезы такого размера, так что это будет квадратная канавка, пересекающая отверстие с плоским дном. Я проверю все перед термообработкой О-1, и если все будет работать, я включу горелку.

У меня нет шаровой концевой фрезы такого размера, так что это будет квадратная канавка, пересекающая отверстие с плоским дном. Я проверю все перед термообработкой О-1, и если все будет работать, я включу горелку.

- Наверх

#34 рбое

Размещено 10 мая 2010 г. – 21:42

Круглый провод в квадратное отверстие?Я должен посмотреть, к чему все идет.

- Наверх

#35 ММИКЕЛЬС

Размещено 11 мая 2010 г. – 08:53

С треском провалился. Вернуться к доске для рисования.

- Наверх

#36 рбое

Размещено 11 мая 2010 г. – 09:03

облом. Кузница. Придайте этой присоске форму.

- Наверх

#37 Джон Ярош

Размещено 11 мая 2010 г. – 18:51

Довольно тонкий провод. Нагрейте его, пока он не засветится, затем заткните его.

- Наверх

#38 ММИКЕЛЬС

Размещено 11 мая 2010 г. – 19:39

Джон, джиг для коммодора парусного клуба. Я не уверен, что у него даже есть фонарик. Я вернусь к более традиционному методу сгибания этой проволоки.

- Наверх

#39 рбое

Размещено 11 мая 2010 г. – 22:41

Как перегиб? Или идея с двойной булавкой?

- Наверх

#40 Оуэн

Размещено 12 мая 2010 г. – 05:16

– 05:16

Оуэн

- Наверх

#41 ММИКЕЛЬС

Размещено 12 мая 2010 г. – 06:52

Я думаю о том, чтобы вставить установочный штифт 1/16 дюйма в приспособление и сделать что-то вроде ручки крана с отверстием для скользящей посадки 1/16 дюйма в центре и установочным штифтом 1/16 дюйма, смещенным от этого дома. .Нравится перегибать?

Или идея с двойной булавкой?

- Наверх

#42 Уэс Джеймс

Размещено 12 мая 2010 г. – 06:59

Вау… кто бы мог подумать, что согнуть кусок проволоки в петлю будет так сложно???Кстати, приятно видеть здесь других яхтсменов… Сейчас я строю гидроплан JAE .

21 с выносными опорами.

21 с выносными опорами. Уэс

- Наверх

#43 грендель

Размещено 12 мая 2010 г. – 07:21

проблема не в изгибе провода, а в том, что он делает это повторяющимся образом, поэтому все они получаются одинаковыми, вот в чем сложность.

Грендель

- Наверх

#44 ММИКЕЛЬС

Размещено 12 мая 2010 г. – 08:12

Нижняя часть светильника готова. Мне просто нужно сделать ручку водителя “Т”.

- Наверх

#45 рбое

Опубликовано 12 мая 2010 г. – 09:01

Грендель делает очень хорошее замечание. Сколько из них вам нужно, Марк?

- Наверх

#46 ММИКЕЛЬС

Размещено 12 мая 2010 г. – 10:15

– 10:15

Это не для меня, это для парня, который делает такелаж для лодок. Похоже, идея с булавкой работает. Мне пришлось вырезать «пандус» в приспособлении, чтобы провести провод поверх себя, пока формируется петля. Мне нужно закончить Т-образную ручку, и, надеюсь, штифты не сломаются при многократном использовании.

- Наверх

#47 Водный Мастер

Размещено 12 мая 2010 г. – 12:26

Марк, Не то, чтобы мне нужно было сгибать какую-то маленькую проволоку, но я хотел бы увидеть пару фотографий вашего окончательного дизайна.

- Наверх

#48 ММИКЕЛЬС

Размещено 12 мая 2010 г. – 12:31

Стив, я выложу кое-что, вероятно, в четверг, после того, как закончу Т-образную ручку.

- Наверх

#49 ММИКЕЛЬС

Опубликовано 13 мая 2010 г.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

Дата : 22.08.2000

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

Дата : 22.08.2000 Размер штампа холодной ковки:

Длина штампа = 90мм

Длина заготовки снаружи штампа ( l ) = 30 мм

(От плоского лица)

Размер штампа холодной ковки:

Длина штампа = 90мм

Длина заготовки снаружи штампа ( l ) = 30 мм

(От плоского лица) Для второй операции ступенчатый пробел будет

потребуется, в то время как первая ступенчатая заготовка будет произведена.

Для изготовления ступенчатых заготовок предусмотрена отдельная матрица.

необходимый

Для второй операции ступенчатый пробел будет

потребуется, в то время как первая ступенчатая заготовка будет произведена.

Для изготовления ступенчатых заготовок предусмотрена отдельная матрица.

необходимый 30 12,8

5

40

12,6

30 12,8

5

40

12,6 Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000

Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000