1.1.1. Конструктивные и геометрические параметры спирального сверла

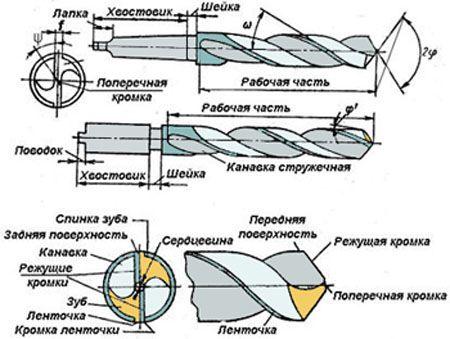

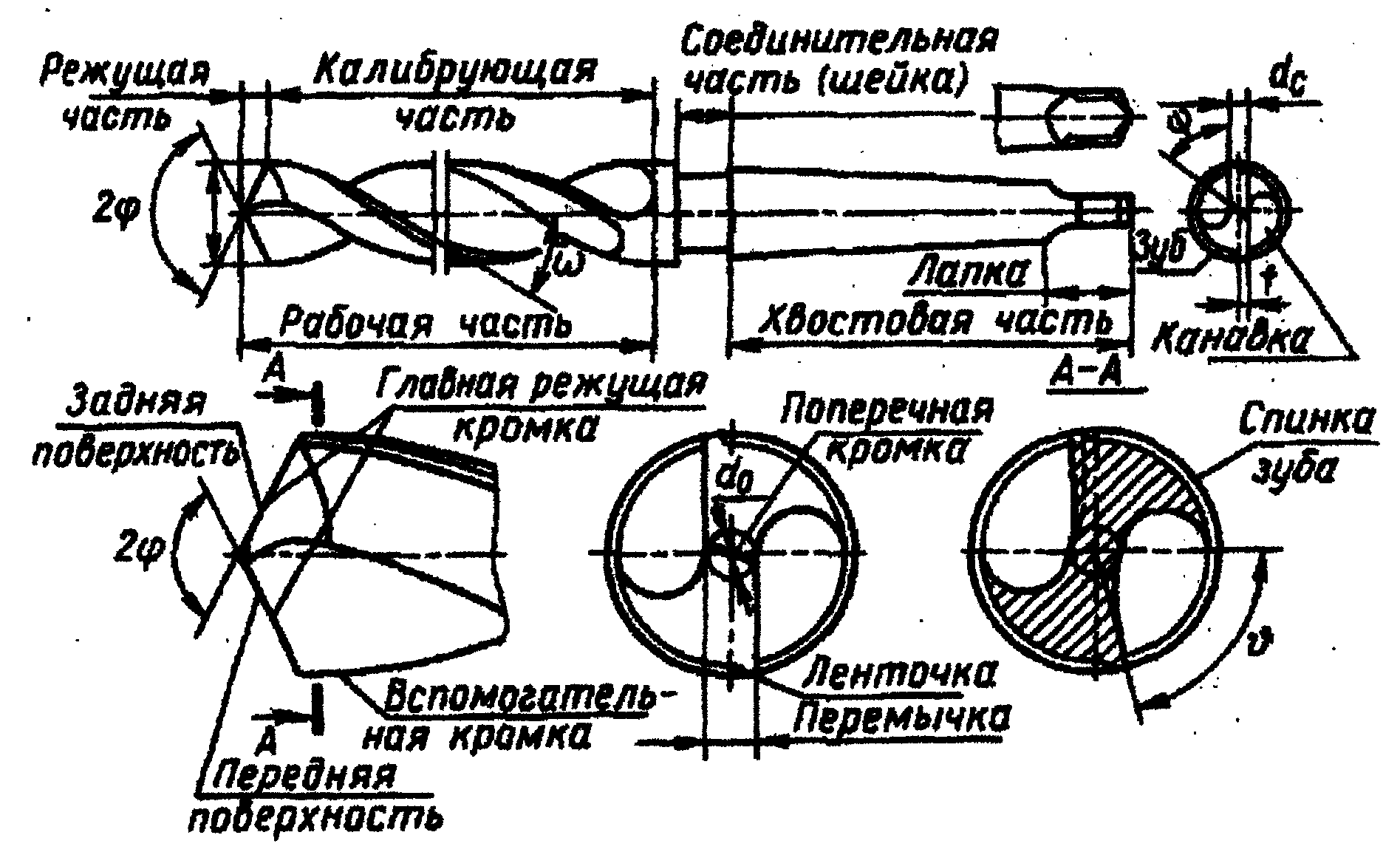

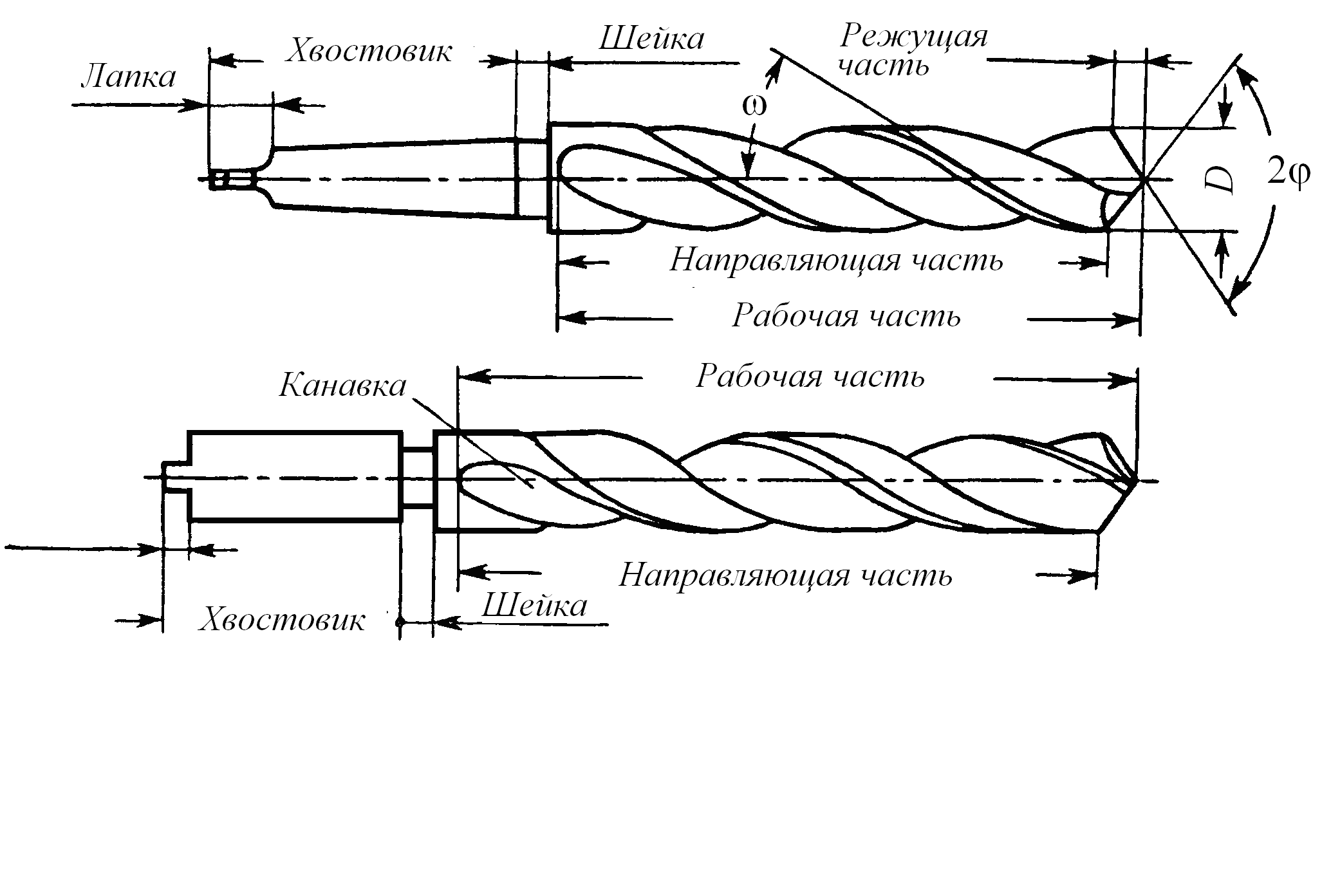

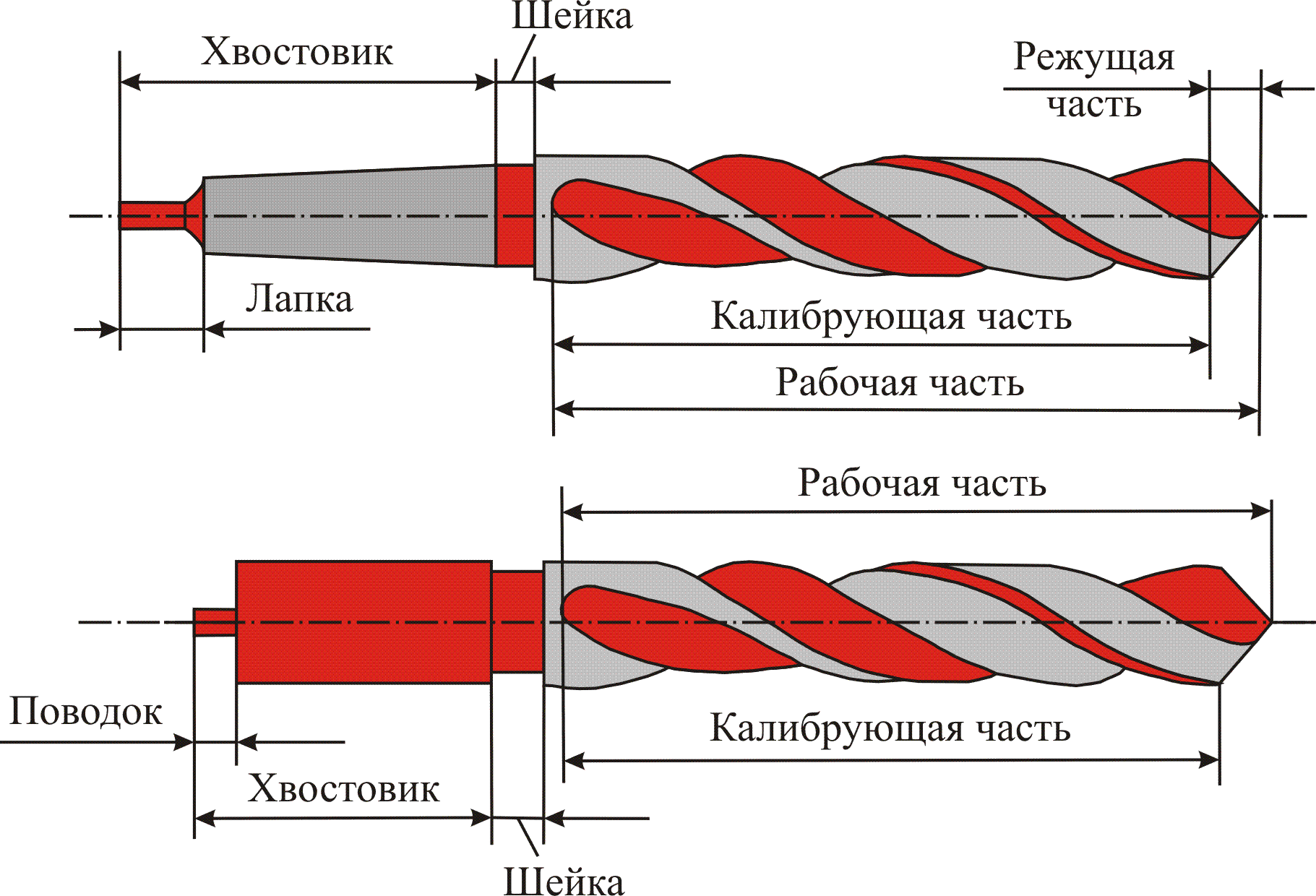

На рисунке 1.1 представлено спиральное сверло с обозначением всех основных частей. Рабочая часть сверла снабжена канавками, а режущая часть – режущими кромками, выполняющими основную работу резания.

Рисунок 1.1 – Конструкция спирального сверла |

В соответствии с рабочими поверхностями у сверла различают две главные режущие кромки, две вспомогательные режущие кромки (ленточки) и поперечную режущую кромку (перемычку) на стыке двух задних поверхностей.

Хвостовик – часть сверла, предназначенная для

его закрепления. (Обычно хвостовики

имеют коническую форму, а для сверл

диаметром менее 10 мм – цилиндрическую).

У сверл мм

хвостовики изготавливают из конструкционной

стали 45 или 40Х, свариваемой с рабочей

частью.

Шейка – промежуточная часть между хвостовиком и телом сверла, содержащим рабочую часть.

Лапка – концевая часть конического хвостовика, служащая упором при выбивании сверла из конического отверстия шпинделя станка или из переходной втулки. Лапки сверл для упрочнения закаливают.

Поводок – концевая часть цилиндрического хвостовика, предназначенная для дополнительной передачи крутящего момента при резании.

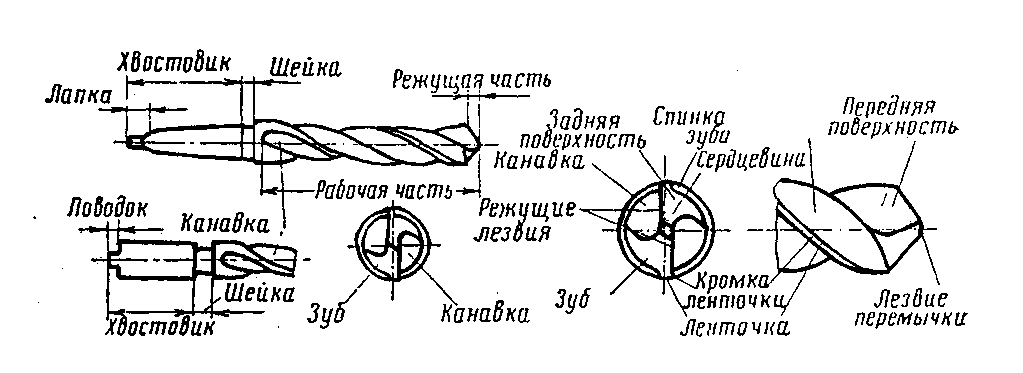

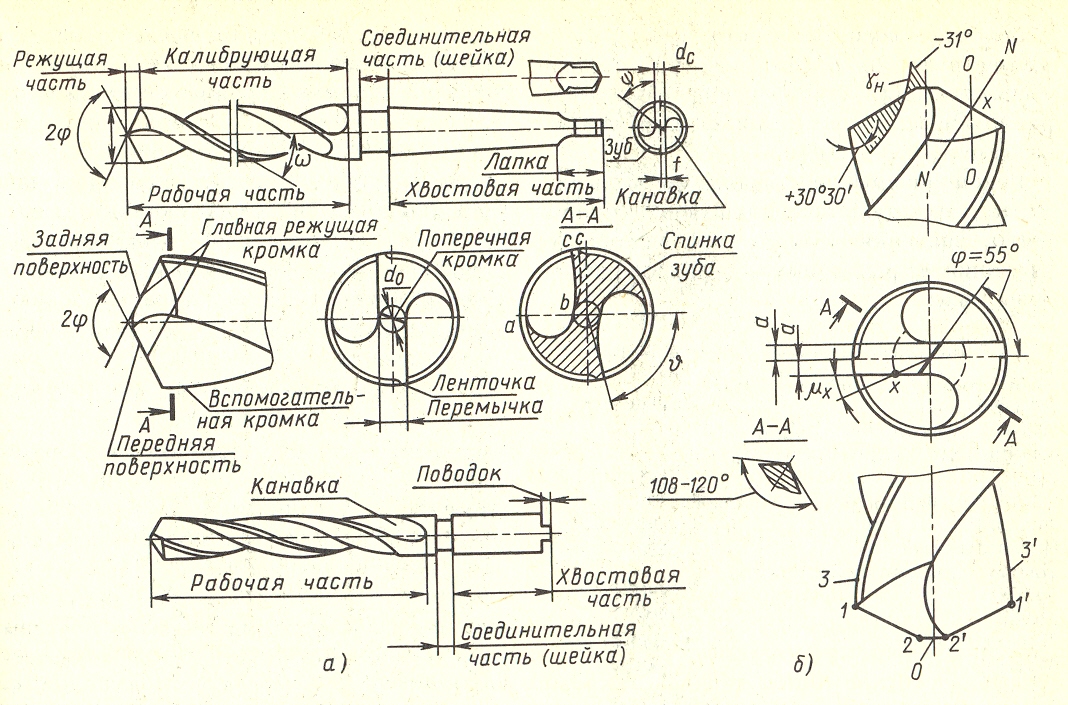

На рис. 1.2 показаны элементы поверхности и кромки сверла.

Рисунок 1.2 – Элементы поверхности и кромки сверла |

Зуб – выступающая часть сверла, снабженная режущей кромкой.

Ленточка

– выступающая узкая полоска поверхности зуба.

Спинка зуба – углубленная часть наружной поверхности зуба.

Канавка – выемка, служащая для отвода стружки.

Сердцевина – серединная часть сверла, соответствующая окружности, касательной к поверхности обоих канавок. Обычно у свёрл делается утолщение сердцевины к хвостовой части сверла. Коэффициент утолщения 1,4 – 1,8. Это придает прочность сверлу.

Передняя поверхность – поверхность канавки, по которой сходит стружка.

Задняя поверхность – торцевая поверхность зуба на режущей части.

Режущая кромка – линия, образованная пересечением передней и задней поверхностей.

Кромка ленточки – линия, образованная пересечением передней поверхности с поверхностью ленточки.

Поперечная кромка – линия, образованная пересечением обеих задних поверхностей.

Обрабатываемая

поверхность – поверхность просверленного отверстия.

Поверхность резания – поверхность, образуемая режущей кромкой при её винтовом движении в процессе резания.

Плоскость резания – плоскость, касательная к поверхности резания и проходящая через рассматриваемую точку режущей кромки.

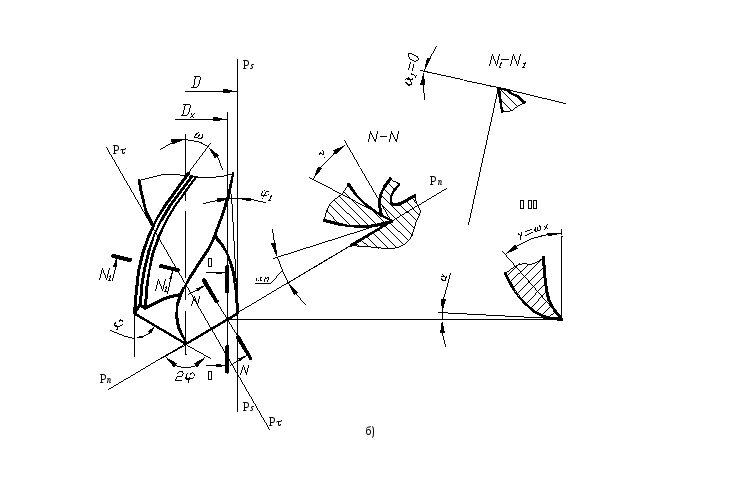

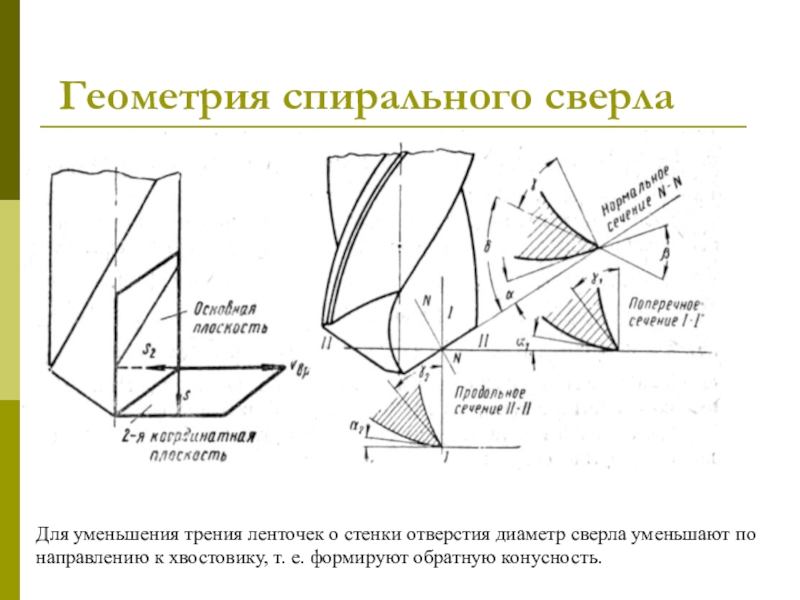

На рисунке 1.3 приводится геометрия режущих элементов сверла.

Рисунок 1.3 – Геометрия режущих элементов сверла |

На

поперечной режущей кромке передний

угол

отрицательный.

На

поперечной режущей кромке передний

угол

отрицательный.Задний угол измеряется в плоскости касательной к окружности, которую описывает данная точка режущей кромки при вращении сверла вокруг своей оси. Плоскость параллельна оси сверла. Задний угол образован касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности её вращения вокруг оси сверла. Задние углы у сверла различны для различных точек режущей кромки.

Угол наклона поперечной кромки – острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла; поперечную и режущую кромки условно принимают прямолинейными. Обычно .

Угол при вершине – угол между режущими кромками (играет роль главного угла в плане).

На

основании производственного опыта

оптимальное значение угла рекомендуется брать в зависимости от

обрабатываемого материала, например,

при обработке конструкционных сталей ,

коррозионно-стойких и высокопрочных

сталей ,

чугуна, бронзы ,

чугуна высокой твердости ,

цветных металлов (алюминиевые сплавы,

латунь, медь) .

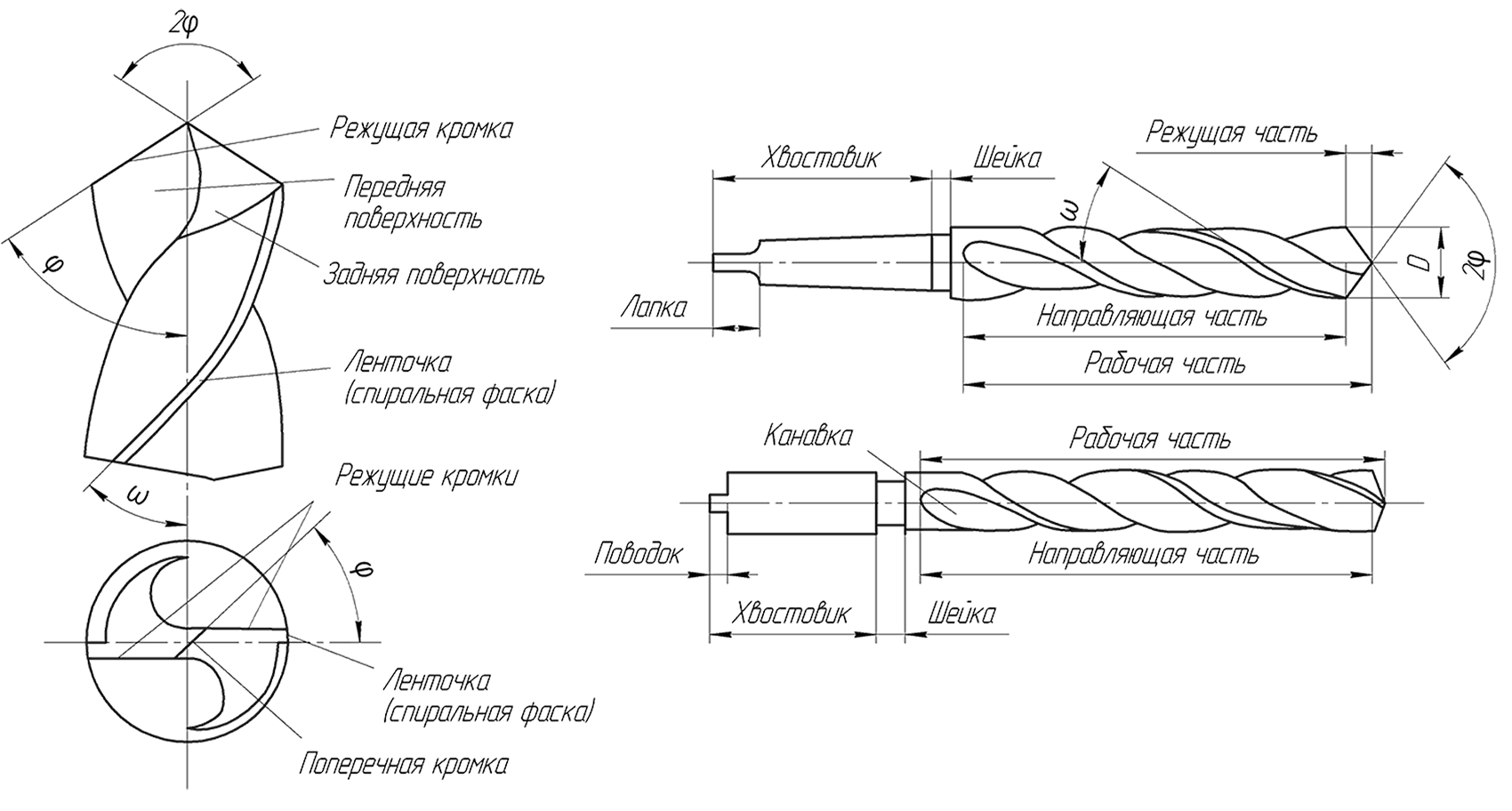

На рисунке 1.4 приводится угол наклона винтовой канавки. Спиральные сверла изготавливают как с правыми, так и с левыми винтовыми канавками. Обычно сверла имеют правые канавки и применяют для правого вращения (винтовая линия имеет подъем слева направо).

Рисунок 1.4 – Измерение угла наклона винтовой канавки спирального сверла в цилиндрическом сечении |

Угол

наклона винтовой канавки – угол между осью сверла и развернутой

винтовой линией кромки ленточки у

режущей части. У стандартных сверл этот

угол назначается в зависимости от их

диаметра: для мм и для мм.

Так как этот угол оказывает также большое

влияние на отвод стружки из зоны резания,

то у специальных спиральных сверл его

увеличивают до .

При проектировании новых конструкций

сверл для обработки определенных видов

материалов по рекомендациям ИСО значение

при обработке сталей следует брать

равным ,

чугунов и других хрупких материалов – ,

алюминия, меди и других вязких

легкообрабатываемых

материалов

– .

Спиральное сверло при постоянном шаге канавки имеет для различных точек режущей кромки различные значения угла . У периферии сверла угол наклона винтовой канавки наибольший; по мере приближения к центру сверла он уменьшается.

Величина угла определяется по формуле

,

где – диаметр сверла в мм; – шаг винтовой канавки в мм.

Шаг винтовой канавки (теоретический) – шаг кромки ленточки, подсчитанный по углу наклона винтовой канавки.

является средним, применяемым при изготовлении свёрл диаметром от 10 до 80 мм. При более мелких сверлах этот угол уменьшается.

Исследование

сверления легких металлов доказало,

что для обработки этих материалов

спиральным сверлом угол наклона винтовой

канавки должен доходить до .

Эту величину и следует принимать, в

особенности для небольших диаметров

сверл, так как при лучше отводится стружка. Вообще при

изготовлении спиральных свёрл для

легких металлов необходимо обращать

внимание не только на более благоприятные

условия резания, но и на обеспечение

отвода стружки в самом процессе работы.

Для уменьшения трения сверла в отверстии, а также для обеспечения направления сверла служат две ленточки. Чтобы уменьшить трение ленточек в отверстии (чтобы избежать заедания сверла в просверливаемом отверстии), сверлу придают обратную конусность путем шлифования по направлению к хвостовику сверла. Обратная конусность спиральных сверл равна мм на 100 мм длины.

Конструкция и геометрия спиральных свёрл

Практикум- формат doc

- размер 2.23 МБ

- добавлен 08 марта 2011 г.

Конструкция и геометрия спиральных свёрл. ЧГСХА

Методические указания к выполнению лабораторной работы по ТКМ. –

Чебоксары:2010

Составитель: Семёнов, Данилов

Смотрите также

- формат djvu

- размер 1.

41 МБ

41 МБ - добавлен 20 декабря 2011 г.

Монография, Москва, Машиностроение, 1966, 83С. Рассмотрены основные закономерности скоростного нарезания резьб вращающимися резцами.Конструкция инструмента, особенности его работы, анализ точности получаемых резьб.

- формат djvu

- размер 13.34 МБ

- добавлен 01 сентября 2011 г.

Справочное пособие.- М.: МАШГИЗ, 1952.- 281 с. В книге приведены основные данные о конструкции и эксплоатации металлорежущих инструментов. В ней содержится сведения о различных типах инструментов, об их геометрических параметрах, износе, а также о режимах резания.Книга рассчитана на инженеров, техников и мастеров, а также может быть использована студентами технических учебных заведений.

- формат doc

- размер 1.

96 МБ

96 МБ - добавлен 20 января 2012 г.

Курс лекций для студентов механических специальностей вузов. – Омск: СибАДИ, 2003. – 109 с. В курсе лекций рассмотрены главные задачи машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей. Особенно большое внимание уделено чистовым и отделочным технологическим методам обработки, объем…

Практикум- формат pdf

- размер 1.47 МБ

- добавлен 14 декабря 2011 г.

Оренбург, Оренбургский государственный университет, Кафедра металлообрабатывающих станков и комплексов, 2002, 49с. Содержание: Лабораторная работа. Геометрические параметры и конструкции фрез Лабораторная работа. Исследование конструкций метчиков Лабораторная работа. Геометрические параметры и конструкция червячных модульных фрез Лабораторная работа. Геометрические параметры и конструкции зуборезных долбяков Лабораторная работа. Геометрические па…

Содержание: Лабораторная работа. Геометрические параметры и конструкции фрез Лабораторная работа. Исследование конструкций метчиков Лабораторная работа. Геометрические параметры и конструкция червячных модульных фрез Лабораторная работа. Геометрические параметры и конструкции зуборезных долбяков Лабораторная работа. Геометрические па…

- формат pdf

- размер 8.31 МБ

- добавлен 08 мая 2010 г.

Нормативы режимов резания и геометрия резцов для тонкого растачивания. Обработка на отделочно-расточных станках. Научно-исследовательский институт информации по машиностроению. Москва 1979. УДК 658.531(083.74). 621.9.014. 621.9.013. 621.95.025. 621.952.5.04. 621.524. 621.527.

- формат pdf

- размер 2.81 МБ

- добавлен

02 февраля 2011 г.

Учебное пособие. Томск: Изд. ТГУ, 2003. -172 c. В учебном пособии сформулированы основные понятия и определения в области лезвийной обработки материалов, подробно рассмотрена геометрия лезвия, изложены теоретические основы процесса образования стружки, рассмотрены вопросы определения силы и температуры резания, а также износа и стойкости лезвийных инструментов. Приведены детальные сведения об основных инструментальных материалах. Учебное по…

- формат pdf

- размер 23.34 МБ

- добавлен 20 марта 2009 г.

Монография Растан, 2001. – 592с. Рабочие поверхности деталей и инструментов. Кинематика формообразования поверхностей деталей. Системы координат и линейные преобразования. Геометрия касания поверхности детали и исходной инструментальной поверхности. Геометрические параметры режущих кромок инструмента. Условия формообразования поверхностей деталей. Синтез наивыгоднейшего формообразования поверхностей деталей. Профилирование фасонных режущих инстру…

Условия формообразования поверхностей деталей. Синтез наивыгоднейшего формообразования поверхностей деталей. Профилирование фасонных режущих инстру…

- формат djvu

- размер 1.94 МБ

- добавлен 21 февраля 2010 г.

Киев. Техника. 1971, 136 с. Приведены результаты исследования геометрических параметров режущей части сверл при винтовой и плоской передней поверхности и конической, винтовой и плоской задней поверхности. Для инженерно-технических работников и студентов-инструментальщиков.

- формат djvu

- размер 6.4 МБ

- добавлен 08 ноября 2010 г.

Издательство: МАШГИЗ Год: 1954 В книге излагается теория и практика и проектирования и изготовления “нулевого” режущего инструмета, применяемого при изготовлении различного рода приборов. В частности, обобщяется существующий разрозненный и излагается разработанный впервые материал по проектированию, изготовлению и контролю свёрл диаметром от 0,05 до 1,0 мм со шлифовальными канавками, развёрток диаметром от 0,1 до 3 мм, метчиков для резьб М0,3- М…

В частности, обобщяется существующий разрозненный и излагается разработанный впервые материал по проектированию, изготовлению и контролю свёрл диаметром от 0,05 до 1,0 мм со шлифовальными канавками, развёрток диаметром от 0,1 до 3 мм, метчиков для резьб М0,3- М…

- формат djvu

- размер 3.83 МБ

- добавлен 29 октября 2011 г.

Учебное пособие, Минск: Новое знание, 2007, 400 с.: ил. Даны сведения о свойствах и применении современных инструментальных материалов для лезвийной и абразивной обработки. Рассмотрены конструктивные элементы, геометрия, технологические возможности различных типов лезвийных режущих инструментов, а также показаны основные закономерности их расчетов. Значительное внимание уделено использованию неперетачиваемых пластин в современных инструментах. П…

Геометрия спирального сверла и логика резания — Drill Doctor India

История

Есть свидетельства того, что египтяне использовали сверление еще в 4000 г. до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

Геометрия

С точки зрения геометрии спиральное сверло является одним из наиболее сложных металлорежущих инструментов. Он имеет конусообразную внутреннюю структуру – узкую в верхней части перемычку с постепенно увеличивающейся толщиной к хвостовику. Эта конструкция обеспечивает дополнительную прочность и жесткость. На кончике сверла находятся кромка долота (линия, пересекающая острие), режущие кромки (передние острые лезвия на вершине сверла) и пятки (задняя кромка вершины сверла). Это области, которые можно повторно заточить на сверле.

Спиральные сверла

Спиральные сверла изготавливаются из различных материалов и диаметров с разными углами при вершине и предназначены для вырезания отверстий разного размера в различных материалах. Общее правило об углах при вершине заключается в том, что чем мягче материал, тем круче угол при вершине. И чем тверже материал, тем более плоский угол заточки. Стандартные сверла имеют вершину 118°. Сверло с вершиной 135° предназначено для более твердых материалов.

Логика резки

Спиральное сверло проникает в центр материала, который оно должно удалить, своим долотом. Острие долота изнашивает материал до такой степени, что режущие кромки начинают вычерпывать материал, образуя стружку. Затем эта стружка следует по канавкам, где они выводятся из отверстия. Затем отверстие расширяют по размеру за счет острого края земли, который известен как край.

Износ сверла

Сверло начинает изнашиваться, как только оно начинает работать. Максимальный износ сверла происходит в углах режущих кромок. Острие долота начинает деформироваться под действием тепла, выделяемого во время сверления. Увеличение износа на углах распространяется обратно по лезвиям, что приводит к уменьшению диаметра сверла и сокращению срока службы инструмента.

Максимальный износ сверла происходит в углах режущих кромок. Острие долота начинает деформироваться под действием тепла, выделяемого во время сверления. Увеличение износа на углах распространяется обратно по лезвиям, что приводит к уменьшению диаметра сверла и сокращению срока службы инструмента.

Износ происходит ускоренными темпами. Когда сверло затупляется, оно выделяет больше тепла и быстрее изнашивается. Другими словами, есть небольшой износ на 10-м отверстии, еще больше на 20-м отверстии и так далее. По мере износа требуемый крутящий момент и усилие также увеличиваются. В результате повышенного крутящего момента и усилия происходит поломка бурового долота. Обычно это результат чрезмерного крутящего момента и тяги.

Проще говоря, эксплуатация сверла по истечении его практического срока службы (т. е. когда оно острое) похоже на вождение автомобиля со спущенной шиной. И буровое долото, и шина идут к разрушению. Ответом на спущенную шину и затупившееся сверло является техническое обслуживание; воздух для шины и заточка для сверла.

Заточка

Заточка сверла с помощью Drill Doctor — это самый простой и эффективный способ уберечь сверло от испорченной работы, пустой траты времени и попадания в кофейную банку вместе с другими тупыми сверлами.

Для получения дополнительной информации см. Анатомия сверла.

Справочник по спиральным сверлам и геометрии вершины сверла Джеффа Тойсена

Содержание

Глава первая История спирального сверла ……………………………………. 1

Глава Два Типа Сверл ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 4

Brad Point ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. .. 6

.. 6

Цельный Твердосплавные сверла …………………………………………. 7

Глава третья Подача СОЖ через сверла ……………………………………. 9

Глава четвертая Глоссарий терминов ……………………………………………. 11

Глава пятая Анатомия сверла ………………………………………………….. 17

Глава шестая Общая геометрия наконечника сверла ………………………….. 21

Глава седьмая О спиральных сверлах ……………………………………………. 23

Спиральные сверла ……………………………………………….. 25

Многогранные ……………………………………………….. 27

Точка разделения ………………………………………………………. 28

S-образная кромка долота …………………………………. 30

Дублированные сверла …………………………………………….. 30

Избегайте неровных площадок ………………………………….. 32

Зазор режущей кромки … ……………………….. 34

Производительность ………………………………………………. 35

Глава восьмая Советы и фишки ………………………………………………. 37

Основные профили стружки от обычных наконечников сверл …… 38

Глава девятая Заточка сверла ……………………………………………. 41

Изношенные части ……………………………………………. 42

Переточка наконечника ……………………………………. 43

43

Истончение паутины ………………………………………………. 44

Подробнее о S-образной кромке долота………………………….. 50

Глава 10 Полезные таблицы и схемы ………………………………….. 51

Глава 11 Таблица сверления метчиком ……………………………………. 53

Глава двенадцатая Таблица сверл для холодной обработки метчиком ……………………………… 55

Глава 13 Таблица преобразования десятичных сверл …………………….. 59

Глава 14 Другие полезные формулы преобразования ………… ………. 61

Глава 15 Материалы инструментальной стали ………………………………………….. 63

Глава 16 Примечания …………………………………………………………… …. 65

Об авторе ……………………………………………. 74

Предисловие

Это второй справочник в нашей серии магазинных справочников по режущим инструментам

. В этом руководстве содержится общая информация

о двух канавочных сверлах. Процесс сверления, чаще всего связанный с изготовлением отверстий

, является одной из самых быстрых возможностей удаления материала

в механическом цехе.

Многие другие процессы способствуют производству отверстий,

включая растачивание, развертывание, протяжку и внутреннее шлифование,

однако на сверление приходится большинство отверстий, производимых

в большинстве мастерских. Это связано с тем, что бурение является наиболее простым, быстрым,

Это связано с тем, что бурение является наиболее простым, быстрым,

и экономичным методом изготовления отверстий. Другие методы

используются главным образом для получения более точных, гладких отверстий большего размера.

Они часто используются после того, как сверло уже сделало пилотное отверстие

. Сверление – один из самых сложных процессов механической обработки.

Главной характеристикой, которая отличает его от других операций механической обработки

, является комбинированное резание и выдавливание металла

на кромке долота в центре сверла. Высокая осевая сила

, вызванная движением подачи, сначала выдавливает металл

под кромку долота с обычным спиральным профилем наконечника.

Затем материал имеет тенденцию к сдвигу под действием инструмента с отрицательным передним углом

. Профили центрирующих режущих наконечников, обсуждаемые далее в книге

, значительно повышают эффективность сверления

операция разрезания материала в центре инструмента.

Режущее действие вдоль кромок сверла мало чем отличается от

других процессов механической обработки. Однако из-за переменного переднего угла и наклона

существуют различия в режущем действии

на различных радиусах режущих кромок. Это осложняется ограничением

всей стружки на поток стружки в любой отдельной точке

вдоль выступа. Тем не менее, действие по удалению металла является истинным

резанием, а проблемы с переменной геометрией и ограничениями

присутствуют, но, поскольку это такая небольшая часть всей операции бурения

, она не является отличительной характеристикой процесса

.

Износ сверла начинается, как только начинается резка, и вместо

прогрессирует с постоянной скоростью,

износ постоянно ускоряется. Износ начинается с острых углов режущих кромок

и в то же время распространяется вдоль режущих кромок

к кромке долота и вверх по краям сверла. По мере износа

зазор уменьшается. Возникающее трение вызывает

больше тепла, что, в свою очередь, вызывает более быстрый износ.

Площадки износа за режущими кромками не являются лучшими индикаторами

износа, так как они зависят от заднего угла режущей кромки. Износ

краев сверла фактически определяет степень износа и не так очевиден, как износ площадок. Когда углы сверла

закруглены, сверло повреждено больше, чем это очевидно. Вполне возможно, что сверло

работало должным образом, даже когда оно было изношено. Поля

можно было носить зауженной на дюйм от острия.

Чтобы восстановить инструмент до нового состояния, необходимо

удалить изношенную область. Из-за ускоряющегося характера износа

число отверстий на дюйм сверла иногда может быть удвоено за счет

сокращения на 25 процентов количества отверстий, просверливаемых за один шлиф.

Если вы не покупаете сверло, предназначенное для определенной цели, обычное сверло

в том виде, в каком оно поставляется производителем, имеет насадку «лучшее универсальное назначение

», когда оно выходит из упаковки.

Для владельца магазина это означает, что существует большая вероятность

того, что наконечник сверла окажется неподходящим для предполагаемого применения.

Было подсчитано, что около 90 процентов проблем при сверлении

связаны с неправильным шлифованием вершины сверла. Поэтому важно соблюдать осторожность при повторной заточке сверл.

Хорошее сверло должно иметь: обе кромки под одинаковым углом к оси

сверла; обе губы одинаковой длины; правильный угол зазора

; и правильная толщина полотна.

В Северной Америке у нас был легкий доступ к недорогим инструментам

и нескольким экономичным вариантам оборудования для заточки сверла.

Во многом мы привыкли использовать сверла

«прямо из коробки». Этот подход ошибочен, и мы можем

рискнуть потерять наше конкурентное преимущество в пользу тех, кто может выполнять

более короткие циклы, менее дорогие настройки и

сокращать время спуска, потому что весь персонал их мастерских может сверлить точечную заточку. Это

причина, по которой мы сосредоточились на создании хорошего и простого в использовании инструмента 9.0049 шлифовальные машины в цех.

Сверление сегодняшних самых разнообразных материалов и со скоростями, которые даже не считались возможными, когда были изобретены эти инструменты

, требует большого разнообразия геометрий наконечника сверла, нового использования

материалов и покрытий и различных типов методов утончения полотна. Основные геометрические принципы могут быть применены практически к любому

стилю сверления и помогут определить следующие

:

Контроль образования стружки

Контроль размера и формы корабля

Контроль схода стружки по канавкам

Определение прочности режущей кромки

Управление износом кромки

Минимизация требуемого крутящего момента

Контроль размера, качества и прямолинейности отверстия

Контроль количества заусенцев на обоих концах просверленного отверстия

Создание большего варианты скоростей и подач

Уменьшение выделяемого тепла

Необходимо понимать эти основные принципы, чтобы

эффективно сверлить вершину для конкретных применений. Использование

Использование

контролируемое наведение сверла и утончение перемычки могут привести к существенной экономии затрат на бурение. В соответствии со спецификацией сверла

шлифование вершины сверла включает в себя получение надлежащего угла при вершине,

центрирование, снятие режущей кромки, зазор кромки, усиление кромки

и подготовку кромки (в случае карбида). По данным

одного из лучших центров заточки сверл в США,

сегодня используют более 140 распространенных геометрий наконечников сверл,

однако львиная доля работы по-прежнему выполняется

основные спиральные с двумя канавками, расщепленными наконечниками или основные с четырьмя гранеными наконечниками.

Серия Cuttermaster Professional Tool Room Шлифовальные станки

для шлифовальных головок, производимые GSC, предназначены для использования на полу цеха

, с ними можно работать при минимальном обучении, и они изготавливают профили наконечников NAS

907b за меньшее время, чем требуется для загрузки нового сверла.

41 МБ

41 МБ 96 МБ

96 МБ