Конструкция и геометрия спиральных свёрл

Практикум

- формат doc

- размер 2.23 МБ

- добавлен 08 марта 2011 г.

Конструкция и геометрия спиральных свёрл. ЧГСХА

Методические указания к выполнению лабораторной работы по ТКМ. –

Чебоксары:2010

Составитель: Семёнов, Данилов

Смотрите также

- формат djvu

- размер 1.41 МБ

- добавлен 20 декабря 2011 г.

Монография, Москва, Машиностроение, 1966, 83С. Рассмотрены основные закономерности скоростного нарезания резьб вращающимися резцами. Конструкция инструмента, особенности его работы, анализ точности получаемых резьб.

Конструкция инструмента, особенности его работы, анализ точности получаемых резьб.

- формат djvu

- размер 13.34 МБ

- добавлен 01 сентября 2011 г.

Справочное пособие.- М.: МАШГИЗ, 1952.- 281 с. В книге приведены основные данные о конструкции и эксплоатации металлорежущих инструментов. В ней содержится сведения о различных типах инструментов, об их геометрических параметрах, износе, а также о режимах резания.Книга рассчитана на инженеров, техников и мастеров, а также может быть использована студентами технических учебных заведений.

- формат doc

- размер 1.96 МБ

- добавлен 20 января 2012 г.

Курс лекций для студентов механических специальностей вузов. – Омск: СибАДИ, 2003.

Практикум

- формат pdf

- размер 1.47 МБ

- добавлен 14 декабря 2011 г.

Оренбург, Оренбургский государственный университет, Кафедра металлообрабатывающих станков и комплексов, 2002, 49с. Содержание: Лабораторная работа. Геометрические параметры и конструкции фрез Лабораторная работа. Исследование конструкций метчиков Лабораторная работа. Геометрические параметры и конструкция червячных модульных фрез Лабораторная работа.

standart

- формат pdf

- размер 8.31 МБ

- добавлен 08 мая 2010 г.

Нормативы режимов резания и геометрия резцов для тонкого растачивания. Обработка на отделочно-расточных станках. Научно-исследовательский институт информации по машиностроению. Москва 1979. УДК 658.531(083.74). 621.9.014. 621.9.013. 621.95.025. 621.952.5.04. 621.524. 621.527.

- формат pdf

- размер 2.81 МБ

- добавлен 02 февраля 2011 г.

Учебное пособие. Томск: Изд. ТГУ, 2003. -172 c. В учебном пособии сформулированы основные понятия и определения в области лезвийной обработки материалов, подробно рассмотрена геометрия лезвия, изложены теоретические основы процесса образования стружки, рассмотрены вопросы определения силы и температуры резания, а также износа и стойкости лезвийных инструментов. Приведены детальные сведения об основных инструментальных материалах. Учебное по…

Приведены детальные сведения об основных инструментальных материалах. Учебное по…

- формат pdf

- размер 23.34 МБ

- добавлен 20 марта 2009 г.

Монография Растан, 2001. – 592с. Рабочие поверхности деталей и инструментов. Кинематика формообразования поверхностей деталей. Системы координат и линейные преобразования. Геометрия касания поверхности детали и исходной инструментальной поверхности. Геометрические параметры режущих кромок инструмента. Условия формообразования поверхностей деталей. Синтез наивыгоднейшего формообразования поверхностей деталей. Профилирование фасонных режущих инстру…

- формат djvu

- размер 1.94 МБ

- добавлен 21 февраля 2010 г.

Киев. Техника. 1971, 136 с. Приведены результаты исследования геометрических параметров режущей части сверл при винтовой и плоской передней поверхности и конической, винтовой и плоской задней поверхности. Для инженерно-технических работников и студентов-инструментальщиков.

Приведены результаты исследования геометрических параметров режущей части сверл при винтовой и плоской передней поверхности и конической, винтовой и плоской задней поверхности. Для инженерно-технических работников и студентов-инструментальщиков.

- формат djvu

- размер 6.4 МБ

- добавлен 08 ноября 2010 г.

Издательство: МАШГИЗ Год: 1954 В книге излагается теория и практика и проектирования и изготовления “нулевого” режущего инструмета, применяемого при изготовлении различного рода приборов. В частности, обобщяется существующий разрозненный и излагается разработанный впервые материал по проектированию, изготовлению и контролю свёрл диаметром от 0,05 до 1,0 мм со шлифовальными канавками, развёрток диаметром от 0,1 до 3 мм, метчиков для резьб М0,3- М…

- формат djvu

- размер 3.83 МБ

- добавлен

29 октября 2011 г.

Учебное пособие, Минск: Новое знание, 2007, 400 с.: ил. Даны сведения о свойствах и применении современных инструментальных материалов для лезвийной и абразивной обработки. Рассмотрены конструктивные элементы, геометрия, технологические возможности различных типов лезвийных режущих инструментов, а также показаны основные закономерности их расчетов. Значительное внимание уделено использованию неперетачиваемых пластин в современных инструментах. П…

Практическая работа №6 “Измерения геометрических параметров спирального сверла”

ИНСТРУКЦИОННАЯ КАРТА №6

ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 3.2 Сила резания при сверлении, зенкеровании, развертывании. Расчет режимов резания

ПРАКТИЧЕСКАЯ РАБОТА №6

Тема «Измерения геометрических параметров спирального сверла, его заточка. Выбор режимов резания, исходя из заданной скорости сверла, зенкера, развертки»

Выбор режимов резания, исходя из заданной скорости сверла, зенкера, развертки»

Цель работы: Изучение геометрических параметров спирального сверла, его заточки. Выбор режимов резания, исходя из заданной скорости сверла, зенкера, развертки.

Оборудование, материалы и инструменты: спиральное сверло, штангенциркуль, инструкционная карта, калькулятор.

Литература:

Сверла, их виды: https://www.youtube.com/watch?v=1JJ7GXFqizA

Измерение геометрических параметров сверла: https://www.youtube.com/watch?v=-Vul24-Ayz0

Как заточить сверло: https://www.youtube.com/watch?v=wY2X2IkNmf8

Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1986, с.115..275.

Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту.

– М.: Машиностроение, 1990, с.422.

– М.: Машиностроение, 1990, с.422.

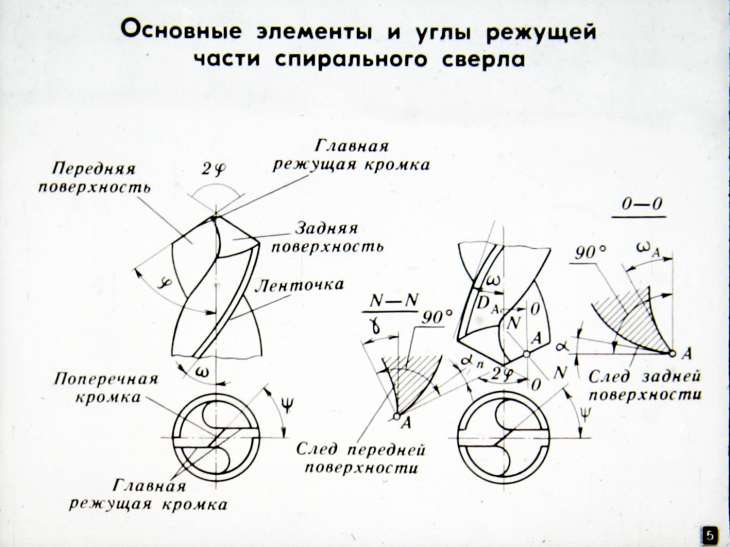

Общие сведения

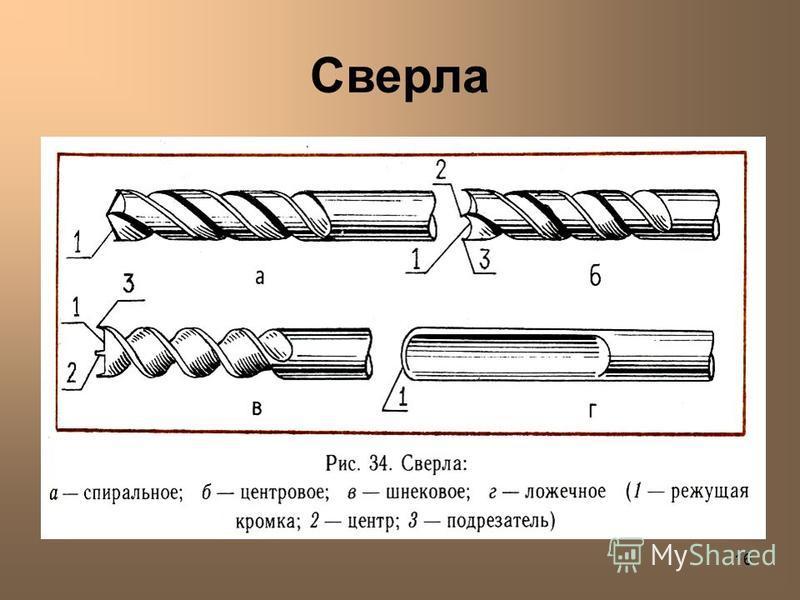

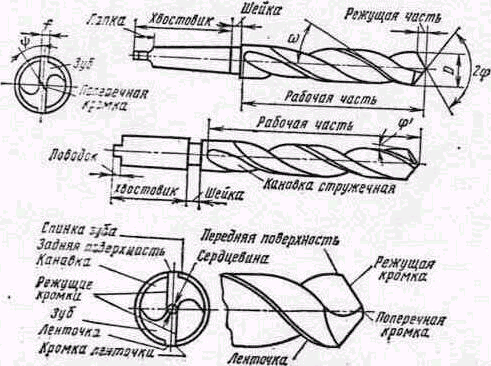

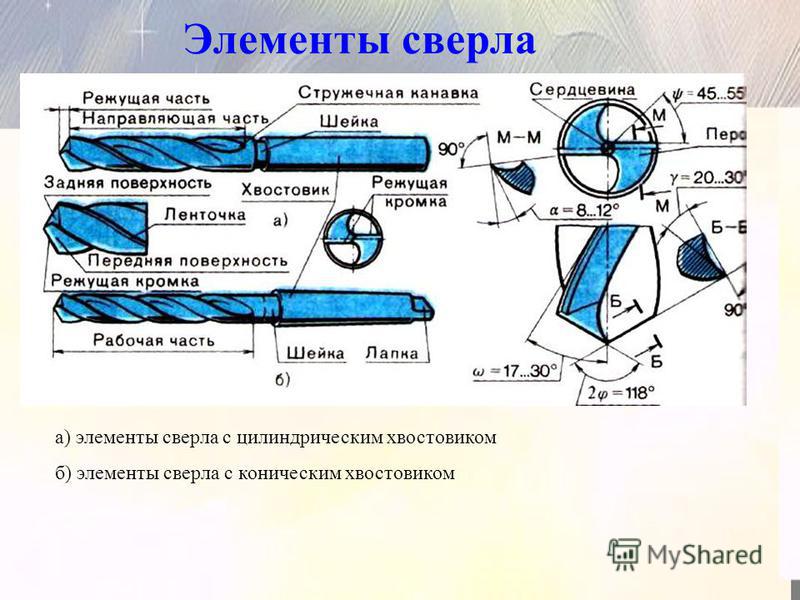

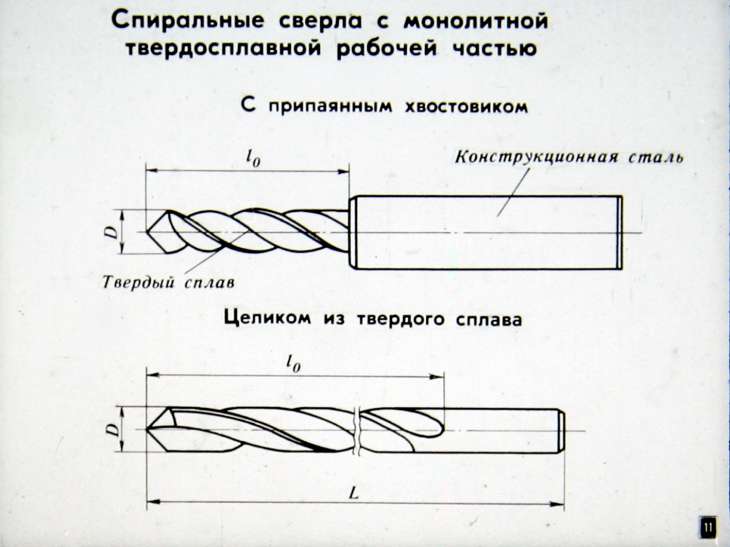

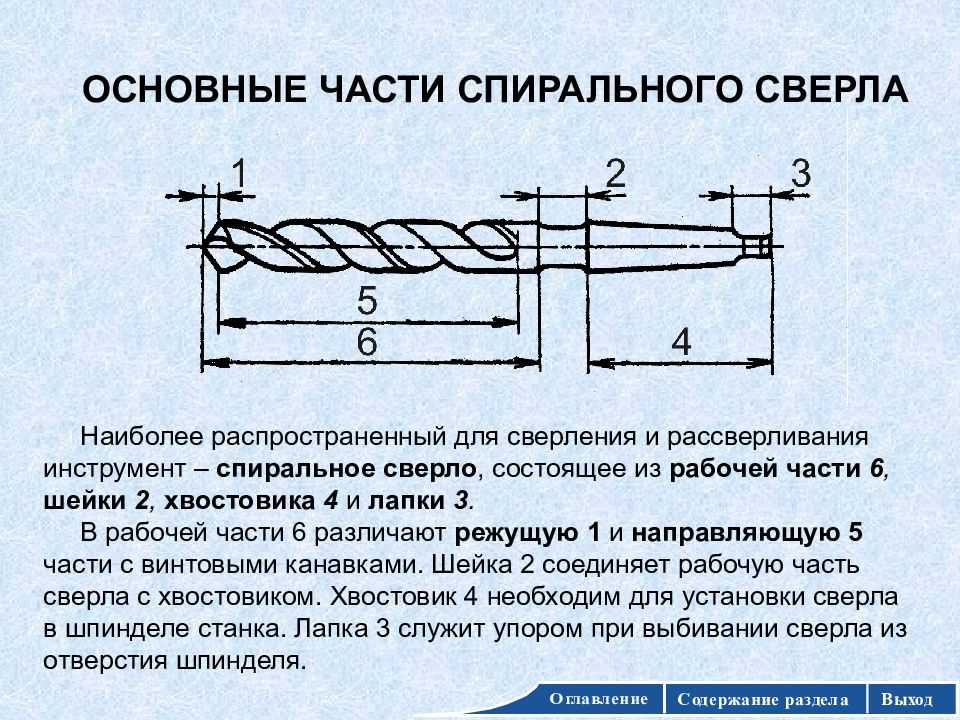

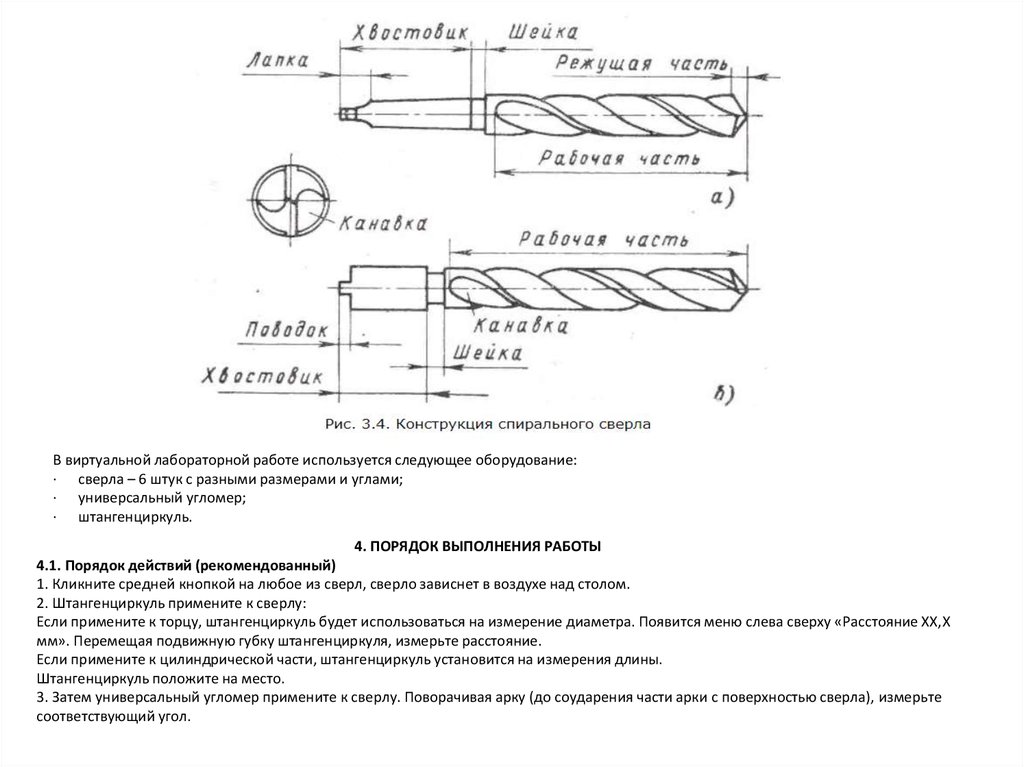

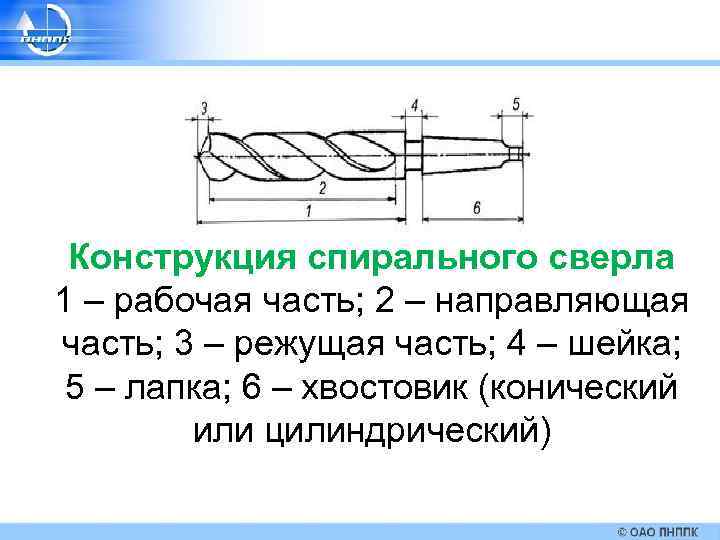

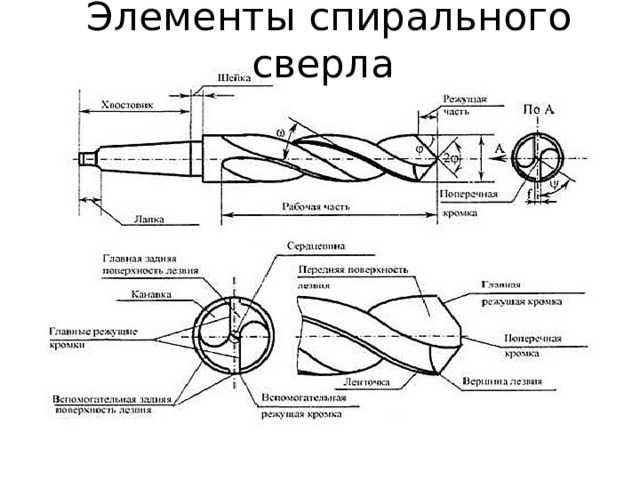

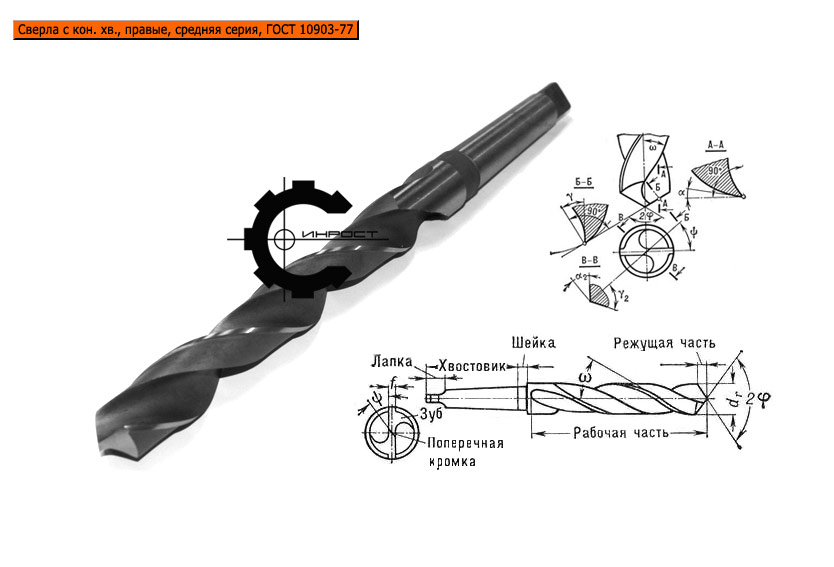

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

режущую часть;

рабочее тело;

хвостовик;

лапку.

Рисунок 1 – Конструктивные элементы спирального сверла

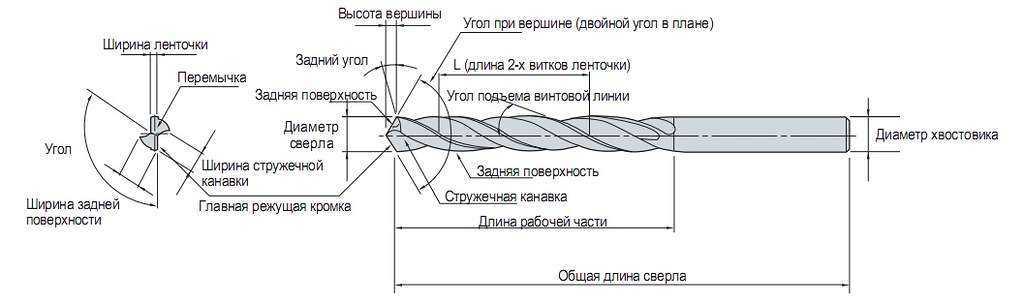

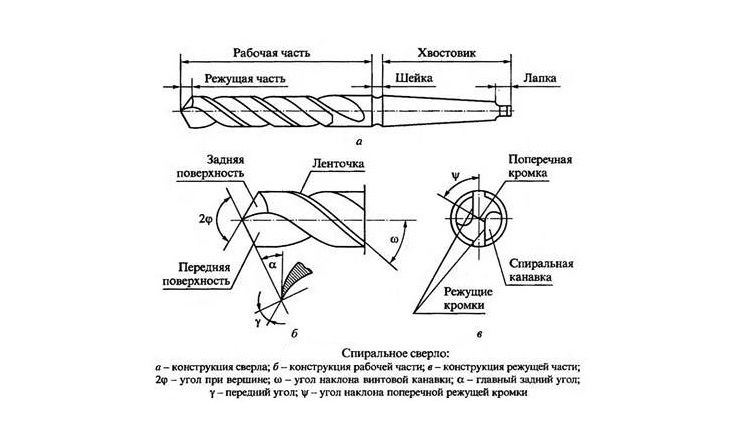

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Заточка сверл необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Рисунок 2 – Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НП – Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛ – В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДП – Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛ – Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Углы заточки сверла выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1- Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Рисунок 3 – Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона.

Режимы резания при сверлении. Производительность труда при сверлении во многом зависит от скорости вращения сверла и величины подачи, т. е. на какую величину сверло углубляется за один оборот в обрабатываемую деталь.

Но скорость вращения сверла и подача не могут быть беспредельно увеличены – при слишком большой скорости вращения сверло «сгорит», а при слишком большой подаче сломается.

Скорость резания выражается формулой:

где v – скорость резания, м/мин; D – диаметр сверла, мм; n – число оборотов шпинделя в минуту; π – число, равное 3,14.

При выборе скорости резания учитывают свойства обрабатываемого материала и материала сверла, диаметр сверла, величину подачи и условия сверления (глубину сверления, наличие охлаждения и др. ).

).

Величина подачи определяется с учетом диаметра сверла. Так, например, при обработке стали средней твердости сверлом диаметром 6 мм допускают подачу 0,15 мм/об; при диаметре сверла 12 мм – 0,25 мм/об; при диаметре сверла 20 мм – 0,30 мм/об и т. д.

По заданной скорости резания можно рассчитать и требуемое число оборотов сверла в минуту:

Правильный выбор скорости и подачи сверла оказывает большое влияние не только на производительность, но и на стойкость режущего инструмента и качество обрабатываемого отверстия. Сверло работает лучше при большой скорости резания и малой подаче.

Число оборотов, скорость и подачу можно определять и по таблицам.

Задание

2.1. Посмотрите видео 1. Изучите конструктивные элементы спирального сверла, заполните таблицу:

№ п/п | Элементы сверла | Назначение |

Хвостовик | ||

Винтовая канавка | ||

Ленточка |

2. 2. Посмотрите видео 2. Изучите типы заточек сверл по металлу, заполните таблицу:

2. Посмотрите видео 2. Изучите типы заточек сверл по металлу, заполните таблицу:

№ п/п | Тип заточки | Обрабатываемые поверхности |

2.3. Посмотрите видео 3. Изучите исходные данные для вашего варианта. Определите необходимый угол сверла для вашего материала по таблице 1.

2.4. Расшифруйте марку станка.

2.5. По исходным данным определите скорость резания и число оборотов сверла расчетным и табличным методами. Сравните результаты. Сформулируйте выводы.

Сравните результаты. Сформулируйте выводы.

Исходные данные для расчета:

№ варианта | Станок | Обрабатываемый материал | Твердость по Бринеллю, НВ | Число оборотов шпинделя, об/мин | Диаметр сверла, мм |

2А135 | Нелегированная сталь, 0,1%С | 100 | 180 | 27,00 | |

2В56 | Низколегированная сталь, незакаленная | 200 | 215 | 38,00 | |

2А135 | Высоколегированная сталь, отожженная | 150 | 300 | 29,00 | |

2В56 | Стальное литьё, нелегированное | 180 | 375 | 50,00 | |

2А135 | Нержавеющая сталь, ферритная | 230 | 400 | 31,00 | |

2В56 | Нелегированная сталь, 0,25%С | 90 | 530 | 42,00 | |

2А135 | Низколегированная сталь, закаленная | 400 | 520 | 13,00 | |

2В56 | Высоколегированная сталь, закаленная | 400 | 700 | 54,00 | |

2А135 | Стальное литьё, низколегированное | 200 | 640 | 35,00 | |

2В56 | Нержавеющая сталь, аустенитная | 200 | 850 | 56,00 |

Приложение 1

Приложение 2

Геометрия спирального сверла и логика резания — Drill Doctor India

История

Есть свидетельства того, что египтяне использовали сверление еще в 4000 г. до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

Геометрия

С точки зрения геометрии спиральное сверло является одним из наиболее сложных металлорежущих инструментов. Он имеет конусообразную внутреннюю структуру – узкую в верхней части перемычку с постепенно увеличивающейся толщиной к хвостовику. Эта конструкция обеспечивает дополнительную прочность и жесткость. На кончике сверла находятся кромка долота (линия, пересекающая острие), режущие кромки (передние острые лезвия на вершине сверла) и пятки (задняя кромка вершины сверла). Это области, которые можно повторно заточить на сверле.

Спиральные сверла

Спиральные сверла изготавливаются из различных материалов и диаметров с разными углами при вершине и предназначены для вырезания отверстий разного размера в различных материалах. Общее правило, касающееся углов при вершине, состоит в том, что чем мягче материал, тем круче угол при вершине. И чем тверже материал, тем более пологий угол заточки. Стандартные сверла имеют вершину 118°. Сверло с вершиной 135° предназначено для более твердых материалов.

Логика резки

Спиральное сверло проникает в центр материала, который оно должно удалить, своим долотом. Острие долота изнашивает материал до такой степени, что режущие кромки начинают вычерпывать материал, образуя стружку. Затем эта стружка следует по канавкам, где они выводятся из отверстия. Затем отверстие расширяют по размеру за счет острого края земли, который известен как край.

Износ сверла

Сверло начинает изнашиваться, как только оно начинает работать. Максимальный износ сверла происходит в углах режущих кромок. Острие долота начинает деформироваться под действием тепла, выделяемого во время сверления. Увеличение износа на углах распространяется обратно по лезвиям, что приводит к уменьшению диаметра сверла и сокращению срока службы инструмента.

Максимальный износ сверла происходит в углах режущих кромок. Острие долота начинает деформироваться под действием тепла, выделяемого во время сверления. Увеличение износа на углах распространяется обратно по лезвиям, что приводит к уменьшению диаметра сверла и сокращению срока службы инструмента.

Износ происходит ускоренными темпами. Когда сверло затупляется, оно выделяет больше тепла и быстрее изнашивается. Другими словами, есть небольшой износ на 10-м отверстии, еще больше на 20-м отверстии и так далее. По мере износа требуемый крутящий момент и усилие также увеличиваются. В результате повышенного крутящего момента и усилия происходит поломка бурового долота. Обычно это результат чрезмерного крутящего момента и тяги.

Проще говоря, эксплуатация сверла по истечении его практического срока службы (т. е. когда оно острое) похоже на вождение автомобиля со спущенной шиной. И буровое долото, и шина идут к разрушению. Ответом на спущенную шину и затупившееся сверло является техническое обслуживание; воздух для шины и заточка для сверла.

Заточка

Заточка сверла с помощью Drill Doctor — это самый простой и эффективный способ уберечь сверло от испорченной работы, пустой траты времени и попадания в кофейную банку вместе с другими тупыми сверлами.

Для получения дополнительной информации см. Анатомия сверла.

Справочник по спиральным сверлам и геометрии вершины сверла Джеффа Тойсена

Содержание

Глава первая История спирального сверла ……………………………………. 1

Глава Два Типа Сверл ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 4

Brad Point ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

Цельный Твердосплавные сверла …………………………………………. 7

Глава третья Подача СОЖ через сверла ……………………………………. 9

Глава четвертая Глоссарий терминов ……………………………………………. 11

Глава пятая Анатомия сверла ………………………………………………….. 17

Глава шестая Общая геометрия наконечника сверла ………………………….. 21

Глава седьмая О спиральных сверлах ……………………………………………. 23

Спиральные сверла ……………………………………………….. 25

Многогранные ……………………………………………….. 27

Точка разделения ………………………………………………………. 28

S-образная кромка долота …………………………………. 30

Дублированные сверла …………………………………………….. 30

Избегайте неровных площадок ………………………………….. 32

Зазор режущей кромки … ……………………….. 34

Глава восьмая Советы и фишки ………………………………………………. 37

Основные профили стружки от обычных наконечников сверл …… 38

Глава девятая Заточка сверла ……………………………………………. 41

Изношенные части ……………………………………………. 42

Переточка наконечника …………………………………….

43

43 Истончение паутины ………………………………………………. 44

Подробнее о S-образной кромке долота………………………….. 50

Глава 10 Полезные таблицы и схемы ………………………………….. 51

Глава 11 Таблица сверления метчиком ……………………………………. 53

Глава двенадцатая Таблица сверл для холодной обработки метчиком ……………………………… 55

Глава 13 Таблица преобразования десятичных сверл …………………….. 59

Глава 14 Другие полезные формулы преобразования ………… ………. 61

Глава 15 Материалы инструментальной стали ………………………………………….. 63

Глава 16 Примечания …………………………………………………………… …. 65

Об авторе ……………………………………………. 74

Предисловие

Это второй справочник в нашей серии магазинных справочников по режущим инструментам

. В этом руководстве содержится общая информация

о двух канавочных сверлах. Процесс сверления, чаще всего связанный с изготовлением отверстий

, является одной из самых быстрых возможностей удаления материала

в механическом цехе.

Многие другие процессы способствуют производству отверстий,

включая растачивание, развертывание, протяжку и внутреннее шлифование,

однако на сверление приходится большинство отверстий, производимых

в большинстве мастерских. Это связано с тем, что бурение является наиболее простым, быстрым,

Это связано с тем, что бурение является наиболее простым, быстрым,

и экономичным методом изготовления отверстий. Другие методы

используются главным образом для получения более точных, гладких отверстий большего размера.

. Сверление – один из самых сложных процессов механической обработки.

Главной характеристикой, которая отличает его от других операций механической обработки

, является комбинированное резание и выдавливание металла

на кромке долота в центре сверла. Высокая осевая сила

, вызванная движением подачи, сначала выдавливает металл

под кромку долота с обычным спиральным профилем наконечника.

Затем материал имеет тенденцию к сдвигу под действием инструмента с отрицательным передним углом

. Профили центрирующих режущих наконечников, обсуждаемые далее в книге

, значительно повышают эффективность сверления

операция разрезания материала в центре инструмента.

Режущее действие вдоль кромок сверла мало чем отличается от

других процессов механической обработки. Однако из-за переменного переднего угла и наклона

существуют различия в режущем действии

на различных радиусах режущих кромок. Это осложняется ограничением

всей стружки на поток стружки в любой отдельной точке

вдоль выступа. Тем не менее, действие по удалению металла является истинным

резанием, а проблемы с переменной геометрией и ограничениями

присутствуют, но поскольку это такая малая часть всей операции бурения

, она не является отличительной характеристикой процесса

.

Износ сверла начинается, как только начинается резка, и вместо

прогрессирует с постоянной скоростью,

износ постоянно ускоряется. Износ начинается с острых углов режущих кромок

и в то же время распространяется вдоль режущих кромок

к кромке долота и вверх по краям сверла. По мере износа

зазор уменьшается. Возникающее трение вызывает

больше тепла, что, в свою очередь, вызывает более быстрый износ.

Площадки износа за режущими кромками не являются лучшими индикаторами

износа, так как они зависят от заднего угла режущей кромки. Износ

краев сверла фактически определяет степень износа и не так очевиден, как износ площадок. Когда углы сверла

закруглены, сверло повреждено больше, чем это очевидно. Вполне возможно, что сверло

работало должным образом, даже когда оно было изношено. Поля

можно было носить зауженной на дюйм от острия.

Чтобы восстановить инструмент до нового состояния, изношенный участок должен быть

удален. Из-за ускоряющегося характера износа

число отверстий на дюйм сверла иногда может быть удвоено за счет

сокращения на 25 процентов количества отверстий, просверливаемых за один проход.

Если вы не покупаете сверло, предназначенное для определенной цели, обычное сверло

в том виде, в каком оно поставляется производителем, имеет насадку «лучшее универсальное назначение

», когда оно выходит из упаковки.

Для владельца магазина это означает, что существует большая вероятность

того, что наконечник сверла окажется неподходящим для предполагаемого применения.

Было подсчитано, что около 90 процентов проблем при сверлении

связаны с неправильным шлифованием вершины сверла. Поэтому важно соблюдать осторожность при повторной заточке сверл.

Хорошее сверло должно иметь: обе кромки под одинаковым углом к оси

сверла; обе губы одинаковой длины; правильный угол зазора

; и правильная толщина полотна.

В Северной Америке у нас был легкий доступ к недорогим инструментам

и нескольким экономичным вариантам оборудования для заточки сверла.

Во многом мы привыкли использовать сверла

«прямо из коробки». Этот подход ошибочен, и мы можем

рискнуть потерять наше конкурентное преимущество в пользу тех, кто может выполнять

более короткие циклы, менее дорогие настройки и

сокращать время спуска, потому что весь персонал их цеха может сверлить точечную заточку. Это

Это

причина, по которой мы сосредоточились на создании хорошего и простого в использовании инструмента 9.0049 шлифовальные машины в цех.

Сверление сегодняшних самых разнообразных материалов и со скоростями, которые даже не считались возможными, когда были изобретены эти инструменты

, требует большого разнообразия геометрий наконечника сверла, нового использования

материалов и покрытий и различных типов типов

методов утончения. Основные геометрические принципы могут быть применены практически к любому

стилю сверления и помогут определить следующие

:

Контроль образования стружки

Контроль размера и формы корабля

Контроль схода стружки по канавкам

Определение прочности режущей кромки

Управление износом кромки

Минимизация требуемого крутящего момента

Контроль размера, качества и прямолинейности отверстия

Контроль количества заусенцев на обоих концах просверленного отверстия

Создание большего варианты скоростей и подач

Уменьшение выделяемого тепла

Необходимо понимать эти основные принципы, чтобы

эффективно сверлить вершину для конкретных применений. Использование

Использование

контролируемое наведение сверла и утончение перемычки могут привести к существенной экономии затрат на бурение. В соответствии со спецификацией сверла

шлифование вершины сверла включает в себя получение надлежащего угла при вершине,

центрирование, снятие режущей кромки, зазор кромки, усиление кромки

и подготовку кромки (в случае карбида). По данным

одного из лучших центров заточки сверл в США,

сегодня используют более 140 распространенных геометрий наконечников сверл,

однако львиная доля работы по-прежнему выполняется

основные спиральные с двумя канавками, расщепленными наконечниками или основные с четырьмя гранеными наконечниками.

Серия Cuttermaster Professional Tool Room Шлифовальные станки

для шлифовальных головок, производимые GSC, предназначены для использования на полу цеха

, с ними можно работать при минимальном обучении, и они изготавливают профили наконечников NAS

907b за меньшее время, чем требуется для загрузки нового сверла.

– М.: Машиностроение, 1990, с.422.

– М.: Машиностроение, 1990, с.422.