257 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильных станков 257

Производителем радиально-сверлильных станков 257 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков. Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года заводом был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками станкостроительный завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

- 2А53 – станок радиально-сверлильный Ø 35

- 2А55 – станок радиально-сверлильный Ø 50

- 2А554 – станок радиально-сверлильный Ø 50

- 2А576 станок радиально-сверлильный Ø 80

- 2А587 станок радиально-сверлильный Ø 100

- 2М55 – станок радиально-сверлильный Ø 50

- 2М57 – станок радиально-сверлильный Ø 75

- 2Н55 – станок радиально-сверлильный Ø 50

- 2Р53 – станок радиально-сверлильный Ø 35

- 3А84 – станок хонинговальный вертикальный полуатомат Ø 200

- 255 – станок радиально-сверлильный Ø 50

- 257 – станок радиально-сверлильный Ø 70

257 станок радиально-сверлильный.

Назначение и область применения

Назначение и область примененияМодель 257 радиально-сверлильного станка – первая модель серии. В последствии модель 257 была заменена на более совершенные – 2н57, 2М57, 2А576.

Станок радиально-сверлильный 257 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения.

При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Станок предназначен для обработки отверстий диаметром до 75 мм, главным образом в крупногабаритных и тяжелых деталях, в условиях индивидуального и серийного производства.

Особенности конструкции радиально-сверлильного станка 257

Радиально-сверлильный станок 257 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, недопускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором.

Станок 257 имеет механизм автоматического выключения при достижении заданной глубины сверления.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

В приводе движения резания имеется двусторонняя многодисковая фрикционная муфта для включения, выключения и реверсирования вращения шпинделя, что облегчает управление станком, защищает привод станка от перегрузки при высоких числах оборотов шпинделя и улучшает динамику привода при нарезании резьбы метчиками.

Для предохранения привода резания от поломок при низких числах оборотов шпинделя на переборном валу коробки скоростей установлена вторая многодисковая фрикционная муфта.

Станок имеет преселективное гидрофицированное управление коробкой скоростей и коробкой подач. Это позволяет предварительно устанавливать режимы обработки, т. е. во время выполнения какого-нибудь перехода предварительно, без остановки станка, настроить механизм переключения на число оборотов шпинделя и величину подачи, которые требуются для выполнения следующего перехода. После остановки шпинделя для смены режущего инструмента и последующего включения пускового фрикциона станок автоматически перестаивается на выбранный режим.

В целях предохранения от поломок и перегрузок механизма подъема и опускания траверсы в приводе этого механизма установлена шариковая предохранительная муфта.

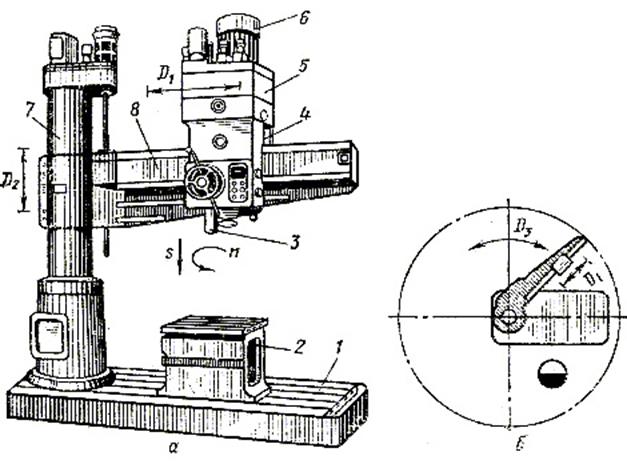

Движения в станке:

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- Ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе

- Механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне

- Ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны

- Гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе

- Гидравлическое управление станком

Принцип работы радиально-сверлильного станка 257

Обрабатываемая деталь или узел устанавливаются в зависимости от размеров либо на столе, либо на основании станка. Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

В процессе обработки всего комплекса отверстий с параллельными осями деталь остается неподвижной, а совмещение оси режущего инструмента с осями обрабатываемых отверстий достигается поворотом траверсы с колонной и перемещением шпиндельной бабки вдоль траверсы. После совмещения осей производится зажим колонны и шпиндельной бабки на траверсе.

Для каждого перехода с помощью преселективного гидрофицированного механизма устанавливаются наивыгоднейшие скорость вращения шпинделя и величина подачи. Затем шпиндель вручную быстро подводится к обрабатываемому отверстию, после чего включается механическая подача, которая может быть автоматически отключена по достижении установленной глубины обработки.

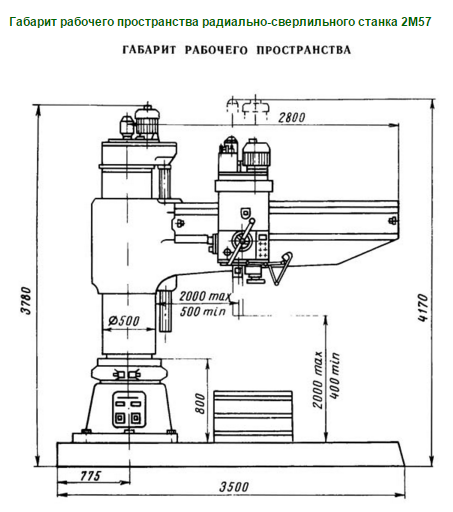

Габарит рабочего пространства радиально-сверлильного станка 257

Габарит рабочего пространства радиально-сверлильного станка 257

Посадочные и присоединительные базы радиально-сверлильного станка 257

Посадочные и присоединительные базы станка 257

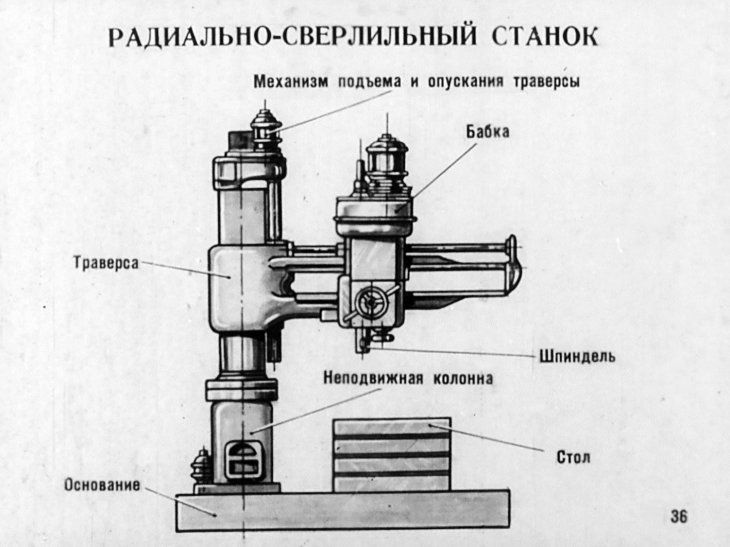

Общий вид радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

- А — неподвижная колонна;

- Б — полая поворотная колонна;

- В — привод гидрозажима колонны и шпиндельной бабки;

- Г — привод подъема, опускания и зажима траверсы

- Д — шпиндельная бабка;

- Е — траверса;

- Ж — стол;

- 3 — основание.

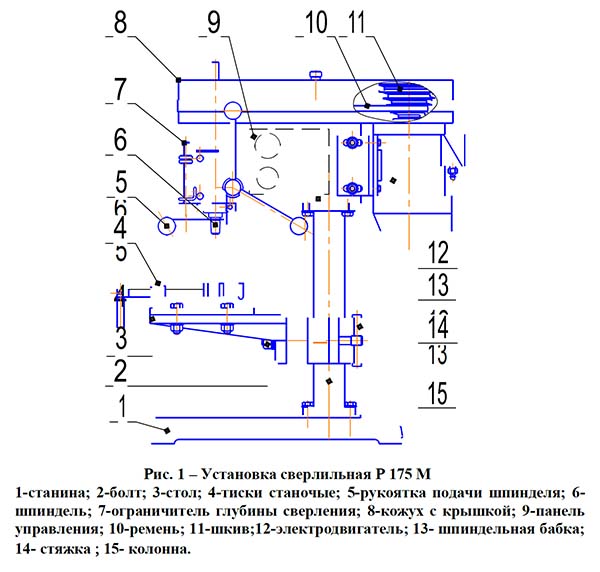

Спецификация составных частей сверлильного станка 257

- кнопка освобождения гидравлических зажимов колонны и шпиндельной бабки;

- грибок точной настройки глубины сверления;

- кнопка включения гидравлических зажимов колонны и шпиндельной бабки;

- рукоятка переключения с механического на точное ручное перемещение шпинделя;

- рычаг управления пусковыми фрикционами, тормозом и гидравлическим механизмом переключения скоростей и подач;

- крестовой переключатель;

- маховичок ручного перемещения шпиндельной бабки по траверсе;

- маховичок осевого точного ручного перемещения шпинделя;

- флажок включения и отключения лимба настройки глубины сверления;

- рукоятка быстрого ручного перемещения шпинделя и включения механической подачи шпинделя;

- диск предварительного выбора величины подачи;

- диск предварительного выбора числа оборотов шпинделя.

Кинематическая схема радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Кинематическая схема радиально-сверлильного станка 257. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе;

- механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне;

- ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны;

- гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе;

- гидравлическое управление станком.

- Лоскутов В.

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н.. Металлорежущие станки, 1988

Движение резания в радиально-сверлильном станке 257

Вращение от электродвигателя мощностью 7 кВт (рис. 61, а) передается зубчатыми колесами 43—37 валу I. На валу I свободно установлены шестерни 40 и 30, которые могут быть соединены с валом соответственно фрикционными муфтами Мф1 и Мф2 . Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

При включении муфты Мф2 вал II получает вращение через шестерни 30—39—59 (прямое вращение шпинделя), а при включении муфты Мф1 — через колеса 40—56 (обратное вращение шпинделя). Валу III движение передается при выключенной муфте Mi (как показано на схеме) шестернями 16—45, а при включенной — колесами 35—26.

Далее вращение последовательно передается двойными подвижными блоками шестерен Б1, Б2 и Б3 переборному валику VI, который связан с сидящими на нем приводными шестернями 47 и 34 предохранительной фрикционной муфтой Mn1.

При выключенной кулачковой муфте М2 полый вал VII и соответственно шпиндель VIII получают высокий ряд чисел оборотов через колеса 47—37, минуя предохранительную муфту Мп1 . При включении муфты М2 колеса 47 и 37 выходят из зацепления, и вал VII и шпиндель VIII получают низкий ряд чисел оборотов через предохранительную муфту М п1 и шестерни 14—70.

Как видно из графика скоростей (рис.

Движение подачи

Вращение от полого вала VII передается валу IX коробки -подач колесами 43—52. Два тройных подвижных блока шестерен Б4 и Б5 позволяют получить на валу XI коробки подач 9 скоростей вращения. Далее движение передается валу XIII либо непосредственно, когда включена кулачковая муфта М3, либо через перебор колесами 21—61 и 17—49.

Соосные валы XIII и XIV соединены кулачковой муфтой Мп2, являющейся одновременно предохранительной. От вала XIV через червячную передачу 1—50 вращение получает полый вал XV. На конце его закреплена шестерня 12, находящаяся в зацеплении с рейкой m=4 мм, нарезанной на шпиндельной гильзе Гш.

Червячное колесо 50 сидит на валу XV свободно и соединяется с ним фрикционно-зубчатой муфтой М4, которая управляется рукояткой Р.

Как видно из графика подач (рис. 61, в), шпиндель имеет 18 различных величин подач от 0,04 до 2 мм/об.

Вспомогательные движения

Быстрые ручные перемещения шпинделя вдоль оси осуществляются рукоятками Р при выключенной муфте М4. Для этого рукоятки Р оттягивают на себя и поворачивают совместно с валом XV, от которого движение через реечную передачу сообщается гильзе со шпинделем. Точное ручное перемещение шпинделя вдоль оси производится маховиком Мх1, когда отключена кулачковая предохранительная муфта Мп2.

Автоматическое выключение механической подачи по достижении заданной глубины обработки производится упором У, который расцепляет фрикционно-зубчатую муфту М4. Грубая установка упора У на заданную глубину обработки осуществляется по делениям лимба Л. Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Перемещение шпиндельной бабки по направляющим траверсы осуществляется вручную маховичком Мх2, вращение от которого через вал XVI (на схеме условно изогнут) и шестерню 12 передается реечному колесу 19. Последнее находится в зацеплении с закрепленной на траверсе рейкой m = 3 мм.

Вертикальное перемещение и зажим траверсы на поворотной колонне производится электродвигателем мощностью 2,8 кВт. Вертикальный ходовой винт XVIII с шагом 8 мм получает вращение от электродвигателя через редуктор с колесами 22—80 и 16—68. Шариковая предохранительная муфта Мп2 ограничивает предельную нагрузку на механизм подъема траверсы.

Закрепление поворотной колонны и шпиндельной бабки производится от отдельного гидромеханического привода. При включении установленного на колонне электродвигателя мощностью 0,5 кВт связанный с ним гидронасос Н подает масло в зависимости от направления вращения электродвигателя в правую или левую полость гидроцилиндра Ц. Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Одновременно с поворотом вала XIX посредством конической передачи 17—17 приводится во вращение вал XX и эксцентриковая втулка Э, связанная с валом скользящей шпонкой.

При повороте эксцентриковой втулки башмак Бк опускается вниз и, упираясь в направляющую траверсы, закрепляет шпиндельную бабку на траверсе.

Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257. Смотреть в увеличенном масштабе

Преселективное управление станком

Предварительный выбор режимов обработки производится механизмом настройки во время работы станка. Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Аналогично по лимбу Лп устанавливается диском Дп заданная величина подачи шпинделя. От диска Дп вращение передается золотнику избирателя подач через тройную коническую передачу 29—29—29 и конические колеса 29—29, а лимбу Лп — непосредственно коническими колесами 29—29.

Гидропривод состоит из шестеренчатого насоса И, предохранительного клапана и аккумулятора. Насос подает масло из бака в аккумулятор, который накапливает необходимое количество масла для повышенных расходов и поддерживает с помощью пружины постоянное давление в системе около 12 ати. От аккумулятора масло поступает в главный золотник и на смазку элементов привода шпиндельной бабки.

Переключение блоков шестерен и кулачковых муфт коробки скоростей и коробки подач осуществляется рабочими гидравлическими цилиндрами. Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойной подвижный блок шестерен Б3 в коробке скоростей хотя имеет только два рабочих положения, но управляется также трехпозиционным цилиндром Ц3. Это нужно для получения нейтрального положения блока, при котором шпиндель отключен от коробки скоростей и может вращаться от руки, что необходимо для выверки положения шпинделя при расточных операциях, при смене режущего инструмента и т. д.

Цилиндр Ц1 как и все остальные двухпозиционные цилиндры, состоит из собственно цилиндра, поршня Пн штока Ш и вилки Ва . Трехпозиционные цилиндры имеют более сложную конструкцию и питаются не от двух, а от четырех маслопроводов.

Переключение скоростей и подач, а также включение фрикционных муфт Mф1 и Мф2 осуществляется одним рычагом Р механизма управления. При наклоне из положения Стоп в направление стрелки а происходит переключение скоростей в соответствии с предварительным выбором. Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Рычаг Р из положения Стоп наклонен в направлении стрелки а. При наклоне рычаг Р через кулису К повернет зубчатый сектор С1 и находящуюся в зацеплении с ним шестерню 34 со штангой Шт. Последняя посредством зубчатого сектора С2 и рейки m=1 мм переместила наружный плунжер Пр главного золотника в правое положение.

Как видно из схемы, при данном положении главного золотника масло из аккумулятора по маслопроводу 3 через отверстия в наружном плунжере Пр, центральную выточку внутреннего плунжера Пв и маслопровод 2 поступает в избиратель скоростей и из него в избиратель подач. В соответствии с заранее выбранными скоростями масло от избирателей направляется в рабочие цилиндры для переключения блоков и муфт.

Масло из тормозного цилиндра через центральную широкую выточку наружного плунжера Пр и маслопровод 5 поступает на слив. Тормоз при этом освобождается. Масло, находящееся в замедлителе и трубопроводе 6, отсечено.

При повороте рычага Р вверх или вниз для включения фрикционов связанная с валом рычага шестерня 28 через рейку m = 1,5 мм, гильзу Г и пружину П перемещает вдоль своей оси штангу Мт, которая вилкой Вк и производит включение фрикционных муфт.

Вначале штанга Шт, связанная с поршнем Пз замедлителя, перемещается медленно, так как масло из одной полости главного цилиндра замедлителя в другую протекает по канавке г с малым поперечным сечением. Это необходимо для медленного вращения привода в момент окончания переключения блоков и кулачковых муфт.

При дальнейшем перемещении штанги вилка Вк своим скосом нажмет на рычаг Рг и переместит внутренний плунжер Пв влево. Тогда масло из маслопровода 3 через правую выточку плунжера Пв, и маслопровод 6 поступит к золотнику 33 и переместит его в верхнее крайнее положение, соединив обе полости цилиндра замедлителя. Это позволит быстро закончить включение фрикциона.

Это позволит быстро закончить включение фрикциона.

При установке рычага Р в положение Стоп наружный и внутренний плунжеры главного золотника передвинутся совместно влево на величину д. Тогда масло от аккумулятора по маслопроводу 3 через центральную широкую выточку наружного плунжера Пр поступит в тормозной цилиндр Цт, а через маслопровод 4 – в избиратель скоростей и от него только пойдет в один трехпозиционный рабочий цилиндр Ц3, установив блок Б3 в среднее нейтральное положение. В этом положении привод будет заторможен, а шпиндель отключен от коробки скоростей.

Читайте также: Производители сверлильных станков в России

257 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 257

| Наименование параметра | 2М57 | 2Н57 | 257 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 75 | 75 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500. .2000 .2000 | 2000 | 500..2000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 1800 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 1750 | 600..1750 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 900 | |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 450 | 450 | |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | |

| Размер поверхности плиты (ширина длина), мм | 1630 х 2020 | 1630 х 2020 | |

| Шпиндель | |||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин (Количество скоростей шпинделя) | 12,5. .1600 (22) .1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент, кгс*см | 14000 | ||

| Наибольшее усилие подачи, кН | 32 | ||

| Зажим вращения колонны | |||

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | ||

| Электродвигатель привода главного движения, кВт | 7,5 | 7 | 7 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | ||

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | ||

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | ||

| Суммарная мощность установленных электродвигателей, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Масса станка, кг | 10500 | 6500 |

Список литературы:

Связанные ссылки. Дополнительная информация

Радиально-сверлильный станок – конструкция, характеристики, фото

Радиально-сверлильный компактный станок, обладая даже небольшими габаритами и простотой конструкцией, позволяет решить множество задач, связанных с необходимостью получения отверстий в металлических деталях. Важным качеством является и универсальность подобного оборудования, которым оснащаются как небольшие ремонтные мастерские, так и производственные цеха крупных предприятий.

Радиально-сверлильный станок RD 60

Особенности использования станков

Технические возможности радиально-сверлильного станка позволяют выполнять с его помощью различные операции по обработке металла: сверление и рассверливание отверстий различного диаметра, зенкерование, нарезку резьбы, осуществляемую при помощи метчика.

Даже настольный станок данной категории можно оснащать различными рабочими инструментами, которые повышают его функциональность. Оснащенные такими инструментами, радиально-сверлильные станки дают возможность выполнять технологические операции, характерные для оборудования расточной группы.

Различные модели станков данной категории отличают их габариты и технические характеристики. Наиболее распространенными моделями оборудования радиально-сверлильной группы являются: 2М55, 2К52, 2А554, АС2532, 2Н55, 2532Л. Отличия каждой модели подобного оборудования, предназначенного для выполнения типовых работ по металлу, относятся к их мощности, а также к перечню технологических операций, которые они дают возможность осуществлять.

Универсальность, которой отличаются станки радиально-сверлильной группы, дает возможность успешно использовать их для осуществления ремонтных работ различной степени сложности. Функциональность оборудования данной категории определяется его конструкцией, которая может включать в себя различные системы и элементы.

Радиально-сверлильный станок 2А554

Как работает агрегат?

Функциональность радиально-сверлильного станка зависит от качества его составляющих. Например, работа этого оборудования требует установки в сверлильной бабке коробки переключения скоростей и регулировки рабочих передач.

Все манипуляции, связанные с обработкой металлических деталей, выполняются благодаря точному и ритмичному вращению режущего инструмента.

На лицевой панели расположен своего рода центр управления станком и всеми выполняемыми операциями. От качества и особенностей электрического двигателя, которым оснащен радиально-сверлильный станок, зависит и его мощность. Однако параметры осуществляемой обработки зависят от различных факторов, в числе которых:

- диаметр создаваемого отверстия;

- наибольшее расстояние, на которое способен перемещаться шпиндель;

- номер конуса, который расположен во внутренней части шпинделя и присоединен к станку;

- количество ступеней, с помощью которых можно регулировать частоту вращения шпинделя;

- количество оборотов шпинделя.

Радиально-сверлильные станки относятся к числу сложного, но высокоэффективного и многофункционального оборудования.

Большинство таких станков используются на крупных предприятиях, а числовое программное управление значительно облегчает выполняемую работу по созданию различного диаметра отверстий в деталях самой сложной формы.

Конструктивные особенности станков

Станки радиально-сверлильной группы — это металлорежущее оборудование, используемое для обработки деталей, обладающих различной конфигурацией и геометрическими размерами, которые изготовлены из чугуна и стали, различных цветных металлов. Такие станки причисляют к оборудованию второго класса, если руководствоваться общепринятой классификацией технических устройств, предназначенных для обработки металла. Наиболее популярные модели оборудования радиально-сверлильной группы (2К52, 2М55, 2А554, АС2532, 2Н55 и 2532Л) позволяют осуществлять сверление отверстий, ось которых располагается под различными углами.

Технические возможности радиально-сверлильного станка позволяют выполнять на нем обработку поверхностей любого типа: цилиндрических, конических, резьбовых и торцевых. Настольный станок такой модели чаще всего используется для выполнения черновых, получистовых, а также чистовых технологических операций.

Основными инструментами, которыми оснащаются радиально-сверлильные станки, являются сверла, развертки, зенкера и резьбовые метчики. Для выполнения отдельных технологических операций на станок может быть установлен инструмент специального назначения.

Вышеперечисленные модели, получившие наибольшее распространение, преимущественно используются для обработки внутренних отверстий, которые могут иметь цилиндрическую и даже коническую форму. Детали, которые допускается обрабатывать на оборудовании данных моделей, могут иметь достаточно крупные габариты и неправильную геометрическую форму.

Конструктивные особенности радиально-сверлильных станков делают процесс обработки деталей на них простым и удобным. Деталь на таком станке фиксируется в специальном приспособлении. Конструкция оборудования обеспечивает плавное перемещение режущего инструмента по отношению к обрабатываемой поверхности.

Деталь на таком станке фиксируется в специальном приспособлении. Конструкция оборудования обеспечивает плавное перемещение режущего инструмента по отношению к обрабатываемой поверхности.

Радиально-сверлильный станок с ЧПУ

Станки данной категории, в том числе и настольные, отличают высокие мощностные характеристики, что дает возможность выполнять на них обработку деталей, изготовленных из различных металлов, стальных заготовок в том числе. Станки радиально-сверлильной группы успешно используются для оснащения предприятий, работающих в различных отраслях промышленности, касается это также автомобиле- и самолетостроения.

Станки радиально-сверлильной группы

Радиально-сверлильный станок Z3050

Радиально-сверлильные станки используются для обработки единичных отверстий или отверстий, расположенных группами, на заготовках со значительными габаритами и массой.

Операции, выполняемые на радиально-сверлильных станках:

- Сверление сквозных и глухих отверстий.

- Рассверливание и растачивание (при использовании расточной головки) отверстий.

- Нарезание резьбы метчиком.

- Зенкерование отверстий с получением более высоких классов чистоты и точности обработки поверхности отверстий.

- Зенкование, необходимое для формирования конических и цилиндрических технологических углублений под головки болтов, винтов и т.д.

- Развертывание конических и цилиндрических отверстий, необходимое для получения нужной точности и шероховатости поверхностей.

- Раскатка и хонингование поверхности отверстия (с помощью раскатных и хонинговальных головок).

- Подрезание торцов бобышек для обеспечения поверхности, перпендикулярной оси отверстия.

Использование специнструмента, оправок и приспособлений повышает производительность сверлильных станков, расширяет диапазон возможных операций, позволяя выполнять характерные, например, для расточных станков: производить вытачивание внутренних канавок, вырезание из листового материала деталей в форме круга.

Согласно классификации металлорежущего оборудования по ГОСТ 8-82, радиальные сверлильные станки относятся к классу К1 (нормальная точность Н), что соответствует требованиям к станкам общего назначения в современной мировой практике металлообработки.

Точность радиально-сверлильного станка во многом зависит от правильной установки и закрепления его станины на подготовленном фундаменте, глубина которого определяется паспортом оборудования, но не может быть менее 0,5 м.

Диапазон возможностей оборудования делает его использование рациональным и на небольших ремонтных производствах, и в цехах крупного машиностроительного предприятия.

Составляющие конструктивные узлы станков

Станки радиально-сверлильной группы, использующиеся на современных промышленных предприятиях, могут относиться к одному из четырех видов по своему конструктивному исполнению.

- Станки моделей 2К52 и 2М55 относятся к категории стационарного оборудования и используются для выполнения технологических операций общего назначения.

- В конструкции станков моделей 2532 и 2А554 присутствует специальная колонна, которая может перемещаться вдоль поверхности обрабатываемой детали, для чего используются специальные направляющие.

- Крупногабаритные станки моделей 2532Л и 2Н55 сами перемещаются вдоль поверхности заготовки, для чего их монтируют на рельсовые направляющие.

- Есть отдельные модели, которые устанавливаются непосредственно в зоне обработки. С помощью такого оборудования можно также выполнять чистовые работы, отличающиеся высокой степенью точности.

Чтобы эффективно и безопасно использовать любую модель данного оборудования, а не только радиально-сверлильный станок с ЧПУ, необходимо очень хорошо разбираться в его устройстве и иметь соответствующую квалификацию.

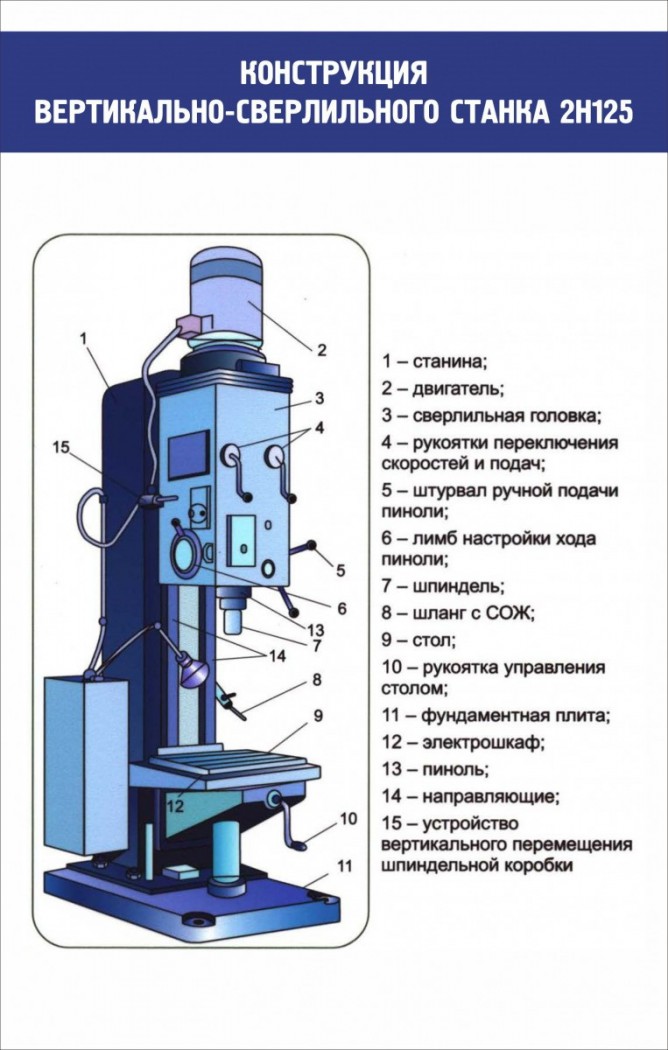

Конструкция любого станка данной категории, в том числе и настольного, обязательно содержит следующие элементы: надежное основание, на котором фиксируется обрабатываемая деталь, колонна цилиндрической формы, траверса и рабочая головка, в которой закрепляется режущий инструмент.

Колонна радиально-сверлильного станка, на которой фиксируется горизонтальная траверса, при необходимости может совершать вращательные движения. Траверса может перемещаться в горизонтальной плоскости, на данном элементе монтируется сверлильная бабка с рабочим шпинделем, в котором и закрепляется режущий инструмент.

Конструкция такого настольного станка проста и надежна, что становится понятно даже по фото. Это оборудование несложно обслуживать и подвергать требуемому ремонту.

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

Преимущества станка с ЧПУ

Главная особенность радиально-сверлильного станка с числовым программным управлением – легкость и большая скорость обработки. Это возможно благодаря наличию комплекса оборудования, в состав которого входят системы:

- гидравлическая;

- механическая;

- электрическая.

Для создания станков используют различные металлы. Это может быть чугун или сталь высокой прочности. Процесс создания оборудования требует использования материалов, прошедших специальную обработку.

Присадочный станок предназначен для создания отверстий как сквозных, так и глухих. А оснащение его числовым программным управлением позволяет значительно ускорить производственный процесс, не снижаю уровень точности выполняемых операций.

Современные радиально-сверлильные станки, оснащенные числовым программным управлением – оборудование надежное, сверхточное, долговечное, многофункциональное.

Преимущества системы ЧПУ

У многих моделей станков увеличены размеры рабочей плиты, изменено в большую сторону число рабочих передач и встроенных скоростей шпинделя.

Все оказывает огромное положительное влияние на производительность труда, а блок ЧПУ заметно облегчает управление станком. Важно и то, насколько качественно обустроена система охлаждения. Для этого агрегаты оснащаются мощными моторами насосов.

При создании станка с ЧПУ использованы несколько схем, обеспечивающих эффективное управление и контроль производственного процесса. Например, управление вертикальным перемещением осуществляется благодаря наличию упоров и переключателей, записи программы на перфоленту или набору программы на штекерной панели.

Сегодня на производстве получили широкое распространение станки с ЧПУ, отличающиеся более сложной конструкцией. Их колонна способна выполнять полный поворот вокруг своей оси, а рабочая головка смонтирована на траверсе, способной перемещаться по вертикали.

Это доказывает, что современное оборудование, оснащенное числовым программным управлением не только упрощает выполнение привычных операций, но и гарантирует высокий уровень качества созданных деталей.

Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте | Дж. Мех. Дес.

Пропустить пункт назначения навигации

Научно-исследовательские работы

С. С. Рао,

Рамана В. Грандхи

Информация об авторе и статье

J. Механика, перевод и автоматизация . июнь 1983 г., 105 (2): 236-241 (6 страниц)

июнь 1983 г., 105 (2): 236-241 (6 страниц)

https://doi.org/10.1115/1.3258515

Опубликовано в Интернете: 1 июня 1983 г.

История статьи

Получено:

11 июня 1982 г.

Онлайн:

19 ноября 2009 г.

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Цитирование

Рао С. С. и Гранди Р.В. (1 июня 1983 г.). «Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте». КАК Я. J. Механика, перевод и автоматизация . июнь 1983 г.; 105(2): 236–241. https://doi.org/10.1115/1.3258515

С. и Гранди Р.В. (1 июня 1983 г.). «Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте». КАК Я. J. Механика, перевод и автоматизация . июнь 1983 г.; 105(2): 236–241. https://doi.org/10.1115/1.3258515

Скачать файл цитаты:

- Рис (Зотеро)

- Диспетчер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Разработаны вычислительные возможности для оптимальной конструкции конструкции радиально-сверлильного станка, чтобы удовлетворить требования статической жесткости и собственной частоты с использованием идеализации методом конечных элементов. Конструкция радиально-сверлильного станка идеализирована с помощью элементов рамы и проанализирована с использованием различных комбинаций форм поперечного сечения для радиального рычага и колонны. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции. При таком сочетании форм поперечного сечения методы математического программирования используются для нахождения конструкции с минимальным весом конструкции радиально-сверлильного станка. Анализ чувствительности проводится относительно оптимальной точки, чтобы найти влияние изменений проектных переменных на вес конструкции и величины отклика.

Конструкция радиально-сверлильного станка идеализирована с помощью элементов рамы и проанализирована с использованием различных комбинаций форм поперечного сечения для радиального рычага и колонны. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции. При таком сочетании форм поперечного сечения методы математического программирования используются для нахождения конструкции с минимальным весом конструкции радиально-сверлильного станка. Анализ чувствительности проводится относительно оптимальной точки, чтобы найти влияние изменений проектных переменных на вес конструкции и величины отклика.

Раздел выпуска:

Документы по автоматизации проектирования

Темы:

Дизайн, бурение, Машины, Жесткость, формы, Вес (масса), Компьютерное программирование, Анализ методом конечных элементов, Анализ чувствительности

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить Продолжить просмотр Закрыть модальный режимДизайн радиально-сверлильного станка в Glen Bahena Блог

Дизайн радиально-сверлильного станка в блоге Glen BahenaКонструкция радиально-сверлильного станка . После бурения канала в пробуренный канал спускают струйный пистолет с четырьмя соплами. Автоматический радиально-сверлильный станок (65 мм) Радиально-сверлильный станок для глубоких отверстий (75 мм) 75-мм радиально-сверлильный станок для тяжелых условий эксплуатации с двумя колоннами и редукторами.

Радиально-сверлильные станки Semco Machine Tools с сайта www.semco.uk Буровая головка позиционируется с помощью моторизованных приводов и перемещается поперек поворотного рычага. Радиально-сверлильный станок Радиально-сверлильный станок или радиально-рычажный пресс представляет собой сверлильную головку с редуктором, которая установлена на узле рукояти, который можно перемещать в пределах досягаемости рукоятки. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции.

Радиально-сверлильный станок Радиально-сверлильный станок или радиально-рычажный пресс представляет собой сверлильную головку с редуктором, которая установлена на узле рукояти, который можно перемещать в пределах досягаемости рукоятки. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции.

Радиально-сверлильные станки Semco Machine Tools

Имеет цилиндрическую форму. Кондукторы и приспособления успешно разработаны и реализованы для радиально-сверлильного станка для линейной балансировки существующей соединительной производственной линии. Радиально-сверлильные станки, которые мы предлагаем, производятся с использованием лучших технологий, обеспечивающих высокую производительность, низкие эксплуатационные расходы и простоту операций. Он цилиндрической формы.

Источник: www.alibaba.com 550 х 450 х 400 мм. Он состоит из вертикальной колонны с радиальным рычагом, который может поворачиваться по дуге на 180 градусов и более. Он имеет тяжелую круглую колонну, установленную на большом основании. После бурения канала в пробуренный канал спускают струйный пистолет с четырьмя соплами. Чаще всего используется дрель.

Он имеет тяжелую круглую колонну, установленную на большом основании. После бурения канала в пробуренный канал спускают струйный пистолет с четырьмя соплами. Чаще всего используется дрель.

Самая нижняя часть радиально-сверлильного станка обычно изготавливается из чугуна, поскольку чугун обладает высокой коррозионной стойкостью. Буровую головку радиально-сверлильного станка можно перемещать, регулировать по высоте и вращать. 1.3 радиальное, вертикальное и поворотное движение сверлильной головки позволяет определить местонахождение сверла Существуют три типа радиальных сверл. Этот.

Источник: www.semco.uk Конструкция радиально-сверлильного станка идеализирована с помощью элементов рамы и проанализирована с использованием различных комбинаций форм поперечного сечения для радиального рычага и колонны. Чаще всего используется спиральная дрель. Буровая головка позиционируется с помощью моторизованных приводов и перемещается поперек поворотного рычага. Он имеет тяжелую круглую колонну, установленную на a.

Буровая головка позиционируется с помощью моторизованных приводов и перемещается поперек поворотного рычага. Он имеет тяжелую круглую колонну, установленную на a.

Радиальный рычаг перемещается вверх и вниз по колонне, а также может вращаться в колоннах. Пояснение к деталям радиально-сверлильного станка: Колонна этого сверлильного станка с помощью рычага облегчает рабочий элемент, регулируя его положение вверх и вниз. Радиально-сверлильный станок показан на рис. После бурения каналов.

Источник: www.semco.uk Конструкция универсального микрорадиально-сверлильного станка. Сверлильный станок на столбе — это еще один тип бурового станка, поэтому его форма и конструкция напоминают столб. 1.3 радиальное, вертикальное и поворотное движение сверлильной головки позволяет определить местонахождение сверла. Буровые головки имеют отдельные приводные двигатели.

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56