Устройство и особенности сверлильных станков

Сверлильный станок — аппарат, предназначенный для создания отверстий в разнообразных деталях из всевозможных материалов. Устройство обладает широким спектром функций — оно способно не только формировать отверстия, но и выполнять ряд других задач.

Назначение сверлильного станка

Устройство для сверления выполняет свою основную функцию путем удаления стружки режущим инструментом — сверлом.

Сверлильный станок способен формировать два вида отверстий, процесс создания которых отличается:

- Сквозное. Проходит сквозь всю толщину обрабатываемой детали. При работе с таким отверстием нужно вовремя уменьшить подачу сверла, чтобы оставить его работоспособным.

-

Глухое. Имеет определенную глубину. Некоторые станки оснащены автоматическим выключением подачи шпинделя при заранее введенных параметрах. В случае отсутствия такой функции можно использовать специальный патрон или сделать отметку на сверле, что, разумеется, имеет более низкий уровень точности выполнения операции.

В основном сверлильные станки производят для промышленного производства, поэтому большая часть данных устройств представляет собой промышленные станки. Существуют также некрупные модели для бытового использования — они имеют меньше функций. Однако все виды станков обладают едиными основными элементами и функционируют по одному принципу.

Бытовые станки

Бытовой станок — малогабаритное сверлильное устройство, чаще всего, настольное. Аппарат можно установить на любой возвышенной ровной поверхности, чтобы было удобно с ним работать. Самый востребованный вариант — вертикально-сверлильный станок.

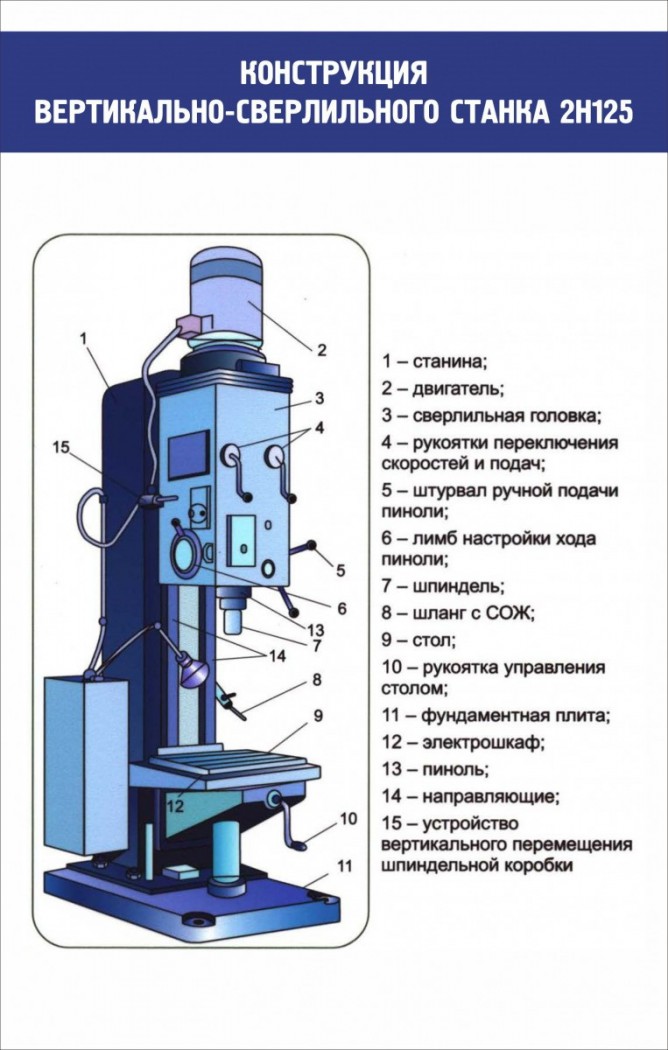

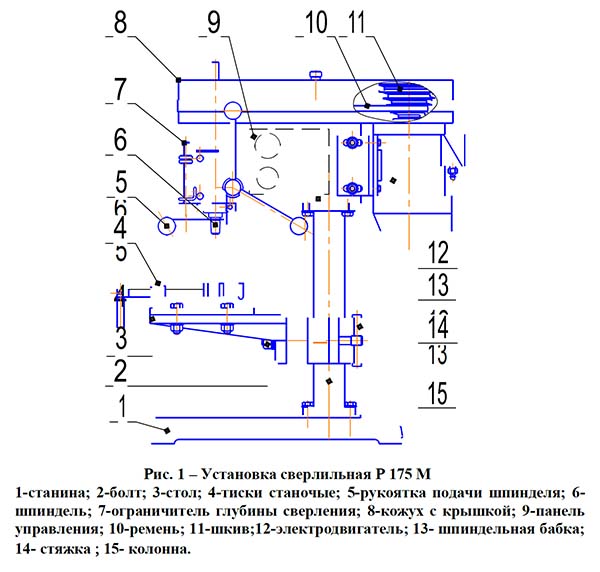

Основными элементами вертикального аппарата являются:

- Станина, или плоская опорная плита, является основанием для всего станка и одновременно опорой для закрепления вертикальной стойки. Обычно изготавливается из стального или чугунного материала;

- Стойка-колонна удерживает сверлильную головку;

- Сверлильная головка включает шпиндельную бабку, электродвигатель и передачу;

-

В шпиндельную бабку устанавливается патрон, фиксирующий сверло.

В состав вертикального сверлильного устройства также входят: коробка скоростей, панель управления, предохранительное оргстекло, стол, рычаги переключения скоростей, рычаг управления резьбонарезной, маховик подачи шпинделя, электрический шкаф.

Движения шпинделя определяют перечень задач, с которыми может справляться устройство вертикального типа. Основное движение — вращение шпиндельного элемента. При вспомогательном движении происходит перемещение шпинделя вертикально. Благодаря этому устройство называют вертикально-сверлильным: шпиндель передвигается вверх-вниз с помощью рукоятки-штурвала на боковой части.

Особенности бытового сверлильного устройства

Шпиндель любого сверлильного станка, как для бытового, так и для производственного использования, работает за счет электродвигателя. Он передает крутящий момент валу ременной передачи. Бытовое оборудование достигает мощности 1000 Вт.

Вал ременной передачи обеспечивает, кроме прочего, возможность регулирования скорости вращения сверла. Процесс управления скоростью вращения шпинделя выглядит следующим образом: при выключенном состоянии двигателя ремень перекидывается в канавку другого диаметра. Таким образом, скорость вращения может варьироваться от 450 до 3000 оборотов в минуту.

Процесс управления скоростью вращения шпинделя выглядит следующим образом: при выключенном состоянии двигателя ремень перекидывается в канавку другого диаметра. Таким образом, скорость вращения может варьироваться от 450 до 3000 оборотов в минуту.

Бытовые устройства в основном оснащены сверлильными патронами, идентичными зажимам ручных электрических дрелей. Эти патроны имеют три самоцентрирующихся кулачка и подходят для установки режущего инструмента диаметром от 3 до 12 мм. Используя специальный инструмент, можно зажимать или ослаблять кулачки до необходимого состояния.

В зависимости от возможностей сверлильной головки, а именно высоты, на которую она может подняться на стойке аппарата, оборудование для сверления может работать с деталями высотой от 200 до 900 мм. Самые простые станки позволяют передвигать головку вручную, а большие и тяжелые устройства, как правило, оснащены ручкой-штурвалом, которая упрощает процесс настройки.

Для установки и закрепления сверлильной головки на нужной высоте предусмотрена специальная рукоятка. Перед началом работ важно установить головку в нужное положение, поскольку патрон способен вылетать из шпиндельной бабки только на небольшое расстояние. Эта величина меняется на разном оборудовании и доходит до 400 мм.

Перед началом работ важно установить головку в нужное положение, поскольку патрон способен вылетать из шпиндельной бабки только на небольшое расстояние. Эта величина меняется на разном оборудовании и доходит до 400 мм.

Вылет сверла, то есть расстояние от оси вращения сверла до оси стойки оборудования, является важным моментом при оценке устройства. Эта характеристика у разных моделей варьируется от 100 до 200 мм и показывает, насколько близко к краю детали можно сделать отверстие.

Опорная плита сверлильного аппарата обеспечивает устойчивость сверлильного оборудования, поэтому должна обладать большой массой и объемом. Это позволяет удержать в равновесии всю конструкцию устройства. Кроме того, верхняя часть плиты выступает в качестве рабочего стола. Ее изготавливают идеально ровной и предусматривают несколько пазов. Все пазы предназначены для фиксации различных зажимов. А центральный паз нужен в случае создания сквозных отверстий, чтобы не повредить режущий инструмент или поверхность стола.

Патрон и зафиксированное в нем сверло передвигаются вертикально с помощью рукоятки. Она расположена в боковой части устройства и имеет специальный механизм, основанный на принципе пружины. Благодаря ему рукоятка самостоятельно возвращается в первоначальное положение после выполнения необходимых задач.

Электрический двигатель на сверлильных станках для бытового использования подпитан от сети под напряжением в 220 В и управляется кнопками. Исключительными моделями с возможностью реверсивного запуска являются виды устройств с функцией формирования внутренней резьбы.

Дополнительное оснащение бытовых устройств

Настольный сверлильный станок для пользования в домашних условиях может быть оборудован дополнительными специальными механизмами:

-

На стойку бытового настольного станка можно прикрепить рабочий стол. Он перемещается вертикально, устанавливается на нужной высоте. Некоторые виды устройств можно оснастить особым столом, который способен передвигаться не только вверх и вниз, но и изменять положение относительно вертикальной оси под углом.

- Существует дополнительный механизм для управления глубиной сверления. Сверло опускают до отметки на боковой поверхности детали, которая указывает нужную глубину сверления. Ход сверла ограничивается на этой метке с помощью специального рычага.

- Для безопасности специалиста, работающего со сверлильным оборудованием, устройство оснащают защитным экраном. Прозрачное пластиковое ограждение из пластика может откидываться и выполняет функцию защиты от летящей стружки.

Сверлильные станки для производства

Внешний вид производственного оборудования для сверления уже говорит об их сложном устройстве в сравнении со станками для домашнего использования. В основном такие аппараты служат для выполнения ряда разнообразных задач: создания отверстий, обработки зенкером и цековки, формирования внутренней резьбы, зенкерования, растачивания, выглаживания и создания пазов.

В зависимости от возможностей и назначения станков различают аппараты для производства нескольких видов.

- Устройства настольного типа. Оборудование одновременно относится и к вертикально-сверлильному типу. Эти станки имеют компактные размеры и легкий вес. Лучше всего подходят для формирования отверстий маленького диаметра.

- Вертикально-сверлильные устройства. Шпиндель находится вертикально, сверло надежно закреплено, заготовка перемещается. Этот вид незаменим на мелкосерийном небольшом производстве, поскольку используется для создания отверстий диаметром до 75 мм. Вертикально-сверлильные станки разделяют по габаритам и диаметру отверстий на легкие — диаметр от 3 до 12 мм, средние — от 18 до 50 мм и тяжелые — до 7,5 см.

-

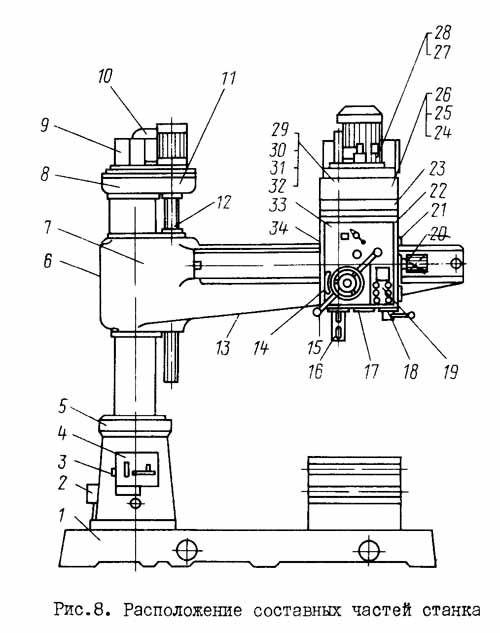

Радиально-сверлильные устройства. Заготовка прочно крепится, шпиндель может перемещаться вдоль ее поверхности. В месте формирования отверстия шпиндель способен двигаться по любой траектории. Аппарат смело можно назвать универсальным благодаря возможности выполнения широкого спектра задач. Чаще всего это устройство используется для работы с крупными деталями, в том числе — металлическими.

Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса.

Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса. - Координатно-сверлильные станки. Оборудование способно обрабатывать детали с высокой точностью. Поэтому его используют в работе со сложными деталями и задачами. Под координатно-сверлильным станком часто подразумевают оборудование с числовым программным управлением (ЧПУ). Данная система увеличивает производительность и помогает достичь максимальной точности в выполнении процессов. Оборудование с ЧПУ незаменимо на серьезном предприятии с серийным производством.

- Горизонтально-сверлильные устройства. Этот тип сверлильных станков используется при создании глубоких отверстий и обработке длинномерных деталей. Отличительная характеристика устройства — удлиненная станина, на которой горизонтально крепится обрабатываемая заготовка.

-

Центровальные станки.

Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования.

Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования. - Многошпиндельные устройства. Оборудование обладает огромной производительностью: в станке работает сразу несколько шпинделей. При этом детали могут находиться в любой плоскости, в том числе — наклонной. Многошпиндельные станки — незаменимое и удобное оборудование при необходимости формирования нескольких отверстий за один раз или нарезания резьбу при наличии большого количества плоскостей.

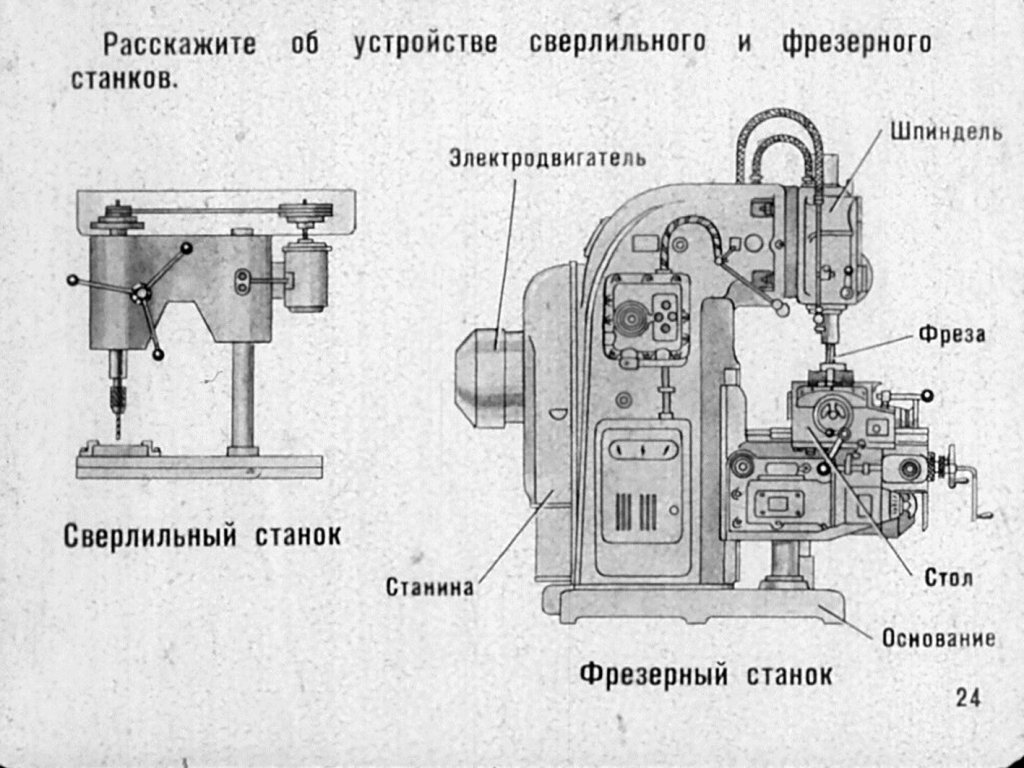

- Комбинированные станки. Многофункциональные устройства могут одновременно выполнять несколько различных операций. К таким станкам относится сверлильно-фрезерной, сверлильно-нарезной, сверлильно-долбежной, сверлильно-расточной группы и сверлильные аппараты.

-

Магнитные станки. Такое оборудование выполняет задачи по созданию отверстий в крупных и очень крупных деталях.

С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.

С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.

Широкий выбор моделей станков для сверления позволяет формировать отверстия в деталях из разнообразных материалов. Но для обработки дерева разработаны специальные виды сверлильного оборудования. Такими устройствами деревообрабатывающие компании могут пользоваться по назначению — формировать отверстия, но еще удалять шероховатости, сучки и делать пазы.

Для работы с самыми сложными конструкциями и чертежами мебельные фабрики используют сверлильно-присадочные аппараты. Они отличаются высоким уровнем универсальности и функциональности.

Устройство и назначение промышленных сверлильных станков

Как уже было отмечено, оборудование для сверления в промышленных масштабах имеет более сложное устройство. Режущий инструмент на этих станках может осуществлять работу, как в ручном, так и в автоматическом режиме. На промышленном оборудовании коробка скоростей позволяет управлять скоростью вращения шпиндельного узла, а коробка подач — соответственно, величиной подачи.

Режущий инструмент на этих станках может осуществлять работу, как в ручном, так и в автоматическом режиме. На промышленном оборудовании коробка скоростей позволяет управлять скоростью вращения шпиндельного узла, а коробка подач — соответственно, величиной подачи.

Схема передачи движения от электродвигателя к рабочим инструментам аппарата также выполнена сложнее, чем в бытовых установках. Современные сверлильные устройства, как правило, оборудованы автоматическим реверсированием направления подачи и вращения сверла, когда оно добирается до нужной глубины отверстия.

Более того, в подобном оборудовании для промышленных предприятий предусмотрен особый механизм, который автоматически подводит шпиндельный узел к поверхности изделия. Неотъемлемая функция сверлильного устройства — автоматическая подача охлаждающей жидкости в место обработки в процессе работы.

Сегодня на промышленном производстве крупных компаний появляется все больше станков с системой числового программного управления (ЧПУ). Это неудивительно, поскольку система автоматизирует все возможные процессы, основные и вспомогательные. Как результат, производительность конкретного оборудования и всего предприятия в целом увеличивается в разы.

Это неудивительно, поскольку система автоматизирует все возможные процессы, основные и вспомогательные. Как результат, производительность конкретного оборудования и всего предприятия в целом увеличивается в разы.

Правила работы на сверлильном оборудовании

Работа с подобным оборудование всегда сопровождается определенным риском нанесения вреда здоровью. Небезопасными для жизни и здоровья специалиста, работающего со сверлильным устройством, могут быть вращающиеся и перемещающиеся детали аппарата, токопроводящие элементы, недостаточно прочно закрепленные инструменты и изделия.

Однако возможных проблем можно избежать, соблюдая несколько важных и несложных правил.

- Самое главное — работать только с технически исправным оборудованием и по его прямому назначению.

-

Правильную работу сверлильного станка и нужный результат по итогам его работы обеспечивает сверло. Важно использовать заточенный и верно подобранный к материалу режущий инструмент.

- В процессе выполнения задачи режущий элемент быстро нагревается. Чтобы обезопасить себя от рисков для здоровья и оборудование от выхода из строя, нужно своевременно охлаждать инструмент, используя специальную охлаждающую жидкость или обычную воду.

- Важный момент — обеспечение работоспособности станка при сверлении отверстий с глубиной более пяти диаметров инструмента. В этом случае необходимо в процессе сверления иногда доставать инструмент и очищать незавершенное отверстие от стружки.

Требования к профилактике оборудования и соблюдению безопасности при работе с ним не так сложны. В случае ответственного подхода к работе со сверлильными станками результат будет точным и качественным.

Назначение и устройство сверлильного станка

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

(Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Зубчатые передачи

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Гидравлический домкрат в быту

Требования безопасности при выполнении работ на высоте

1. НАЗНАЧЕНИЕ И УСТРОЙСТВО СВЕРЛИЛЬНОГО СТАНКА.

Сверлильный станок – технологическая машина,предназначенная для выполнения и обработки отверстий.

Сверлильный станок, как и любая технологическая машина,

состоит из следующих составных частей:

двигателя,

рабочего органа,

передаточного механизма,

органов управления

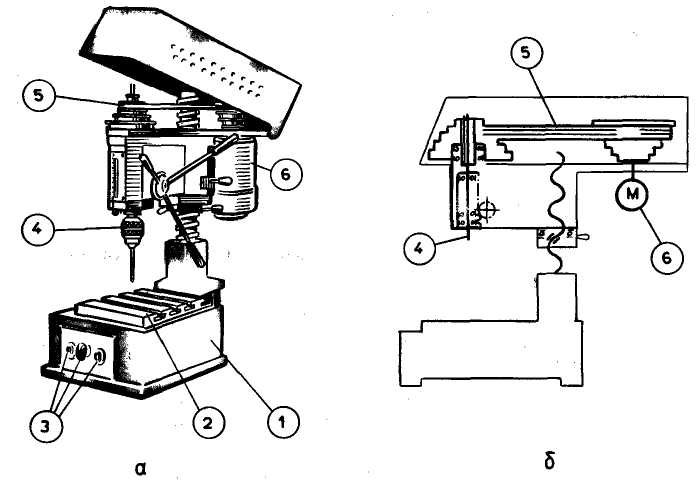

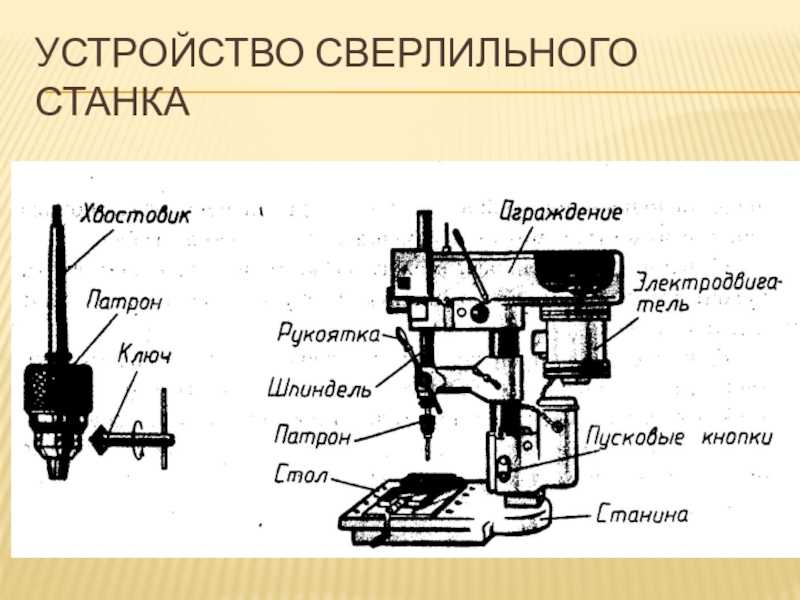

3. УСТРОЙСТВО СВЕРЛИЛЬНОГО СТАНКА

1. СТАНИНА (ОСНОВАНИЕ)2. СТОЛ (РАБОЧИЙ СТОЛ)

3. ВИНТОВАЯ КОЛОННА

4. РУКОЯТКА ПОДЪЕМА И ОПУСКАНИЯ

ШПИНДЕЛЬНОЙ БАБКИ

5. ШПИНДЕЛЬНАЯ БАБКА

6. РУЧКА ФИКСИРОВАНИЯ ШПИНДЕЛЬНОЙ БАБКИ

7. ШКАЛА УСТАНОВКИ ГЛУБИНЫ СВЕРЛЕНИЯ

8. ЭЛЕКТРОДВИГАТЕЛЬ

4.

УСТРОЙСТВО СВЕРЛИЛЬНОГО СТАНКА9. ШПИНДЕЛЬ

УСТРОЙСТВО СВЕРЛИЛЬНОГО СТАНКА9. ШПИНДЕЛЬ10. РЕМЕННАЯ ПЕРЕДАЧА

11. ПАТРОН

12. РУКОЯТКА ПОДАЧ ШПИНДЕЛЯ

13. КНОПКИ «ПУСК» ВРАЩЕНИЯ ВЛЕВО И ВПРАВО

14. КНОПКА «СТОП»

15. ЗАЩИТНЫЙ КОЖУХ РЕМЕННОЙ ПЕРЕДАЧИ

16. ВИНТ НАТЯЖЕНИЯ РЕМЕННОЙ ПЕРЕДАЧИ.

5. ПАТРОН С КОНИЧЕСКИМ ХВОСТОВИКОМ ДЛЯ СВЕРЛИЛЬНОГО СТАНКА

6. УСТАНОВКА СВЕРЛА

а – с коническим хвостовиком в шпинделе,б – с цилиндрическим хвостовиком в патроне

7. ПРОЦЕСС СВЕРЛЕНИЯ

При работе сверлильного станка осуществляется два основных движения: вращения шпинделя иего поступательное перемещение в вертикальном направлении.

Вращение шпинделя называют главным движением, или движением резания а его поступательное

перемещение – движением подачи.

Кроме

основных

движений

сверлильный

станок

имеет

вспомогательное движение – это

перемещение шпиндельной бабки вдоль

колонки

для

установки

нужного

расстояния

между

шпинделем

и

станиной в соответствии с высотой

заготовки.

10. Кинематическая схема – условное изображение подвижных элементов.

Реечная передачаВинтовая передача

Ремённая передача

11. ВИДЫ СВЕРЛ

а – спиральное с направляющим центром;б – центровое; в – винтовое; г – ложечное;

д – спиральное; 1 – центр; 2 – режущая кромка;

3 – подрезатель; 4 – канавка; 5 – ленточка

При сверлении металла

используют

спиральный

сверла.

12. ОХРАНА ТРУДА

1. ВКЛЮЧАТЬ СВЕРЛИЛЬНЫЙРАЗРЕШЕНИЯ УЧИТЕЛЯ.

СТАНОК

МОЖНО

ТОЛЬКО

С

2. ПРИ РАБОТЕ НА СТАНКЕ СЛЕДУЕТ ПОЛЬЗОВАТЬСЯ

ЗАЩИТНЫМИ ОЧКАМИ, ВОЛОСЫ УБРАТЬ ПОД ГОЛОВНОЙ УБОР, ВСЕ

ПУГОВИЦЫ РАБОЧЕГО ХАЛАТА ЗАСТЕГНУТЬ.

3. НЕ ОТХОДИТЬ ОТ ВКЛЮЧЕННОГО СТАНКА.

4. НЕ КЛАСТЬ ПОСТОРОННИЕ ПРЕДМЕТЫ НА СТОЛ СТАНКА.

5. ПЕРЕД НАЧАЛОМ СВЕРЛЕНИЯ СЛЕДУЕТ

НАДЕЖНОСТЬ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ В ТИСКАХ.

ПРОВЕРИТЬ

6. СВЕРЛО В ПАТРОНЕ ДОЛЖНО БЫТЬ ЗАКРЕПЛЕНО НАДЕЖНО, БЕЗ

ПЕРЕКОСОВ.

На предприятиях сверлильные

станки обслуживают сверловщики.

Они должны знать

устройство станка,

уметь

его

обслуживать,

выбирать правильную скорость

сверления, уметь пользоваться

различными

приспособлениями

для сверления,

затачивать инструменты,

разбираться в чертежах.

налаживать

и

English Русский Правила

Конструкция буровой установки – Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

(

60 релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

Более безопасный дизайн для нефтегазовых бурильных труб

Нефтегазовая промышленность сталкивается с некоторыми из наиболее сложных задач проектирования машин для инженеров, но извлеченные уроки часто применимы в других отраслях. Особенно это касается управления движением. Создание решений по управлению движением для нефтяных и газовых буровых установок включает в себя обеспечение безопасности рабочих, предотвращение взрывов, снижение экстремальных нагрузок на буровое оборудование и работу с тяжелыми инструментами для врезки и спуска устья скважины.

Особенно это касается управления движением. Создание решений по управлению движением для нефтяных и газовых буровых установок включает в себя обеспечение безопасности рабочих, предотвращение взрывов, снижение экстремальных нагрузок на буровое оборудование и работу с тяжелыми инструментами для врезки и спуска устья скважины.

Drillmec — глобальный поставщик оборудования для нефтяных месторождений и морского бурения. Недавно компания разработала свою новейшую полностью автоматизированную систему обработки труб, получившую название Stinger. Согласно компании Drillmec, автоматизация обработки, сборки и укладки труб для нефтяной вышки с помощью такой системы, как Stinger, повышает эффективность операций на нефтяной вышке на 20% и исключает несчастные случаи, поскольку рабочим не нужно стоять на полу буровой установки, чтобы собрать трубу. С помощью Stinger компания Drillmec также хотела создать продукт, не полагаясь на большие гидравлические силовые агрегаты и гидравлические цилиндры, которые использовались в предыдущих системах перемещения труб.

Обращение к сторонним экспертам с опытом работы с гидравлическими, электрическими и гибридными приводами дало компании Drillmec представление о наилучшей технологии для решения этой задачи. Отказ от гидравлического оборудования в конструкции Stinger устранил потребность в масле и НКТ, что потребовало от Drillmec дополнительного времени на установку при монтаже их предыдущей технологии на буровой установке, а в случае поломки отсутствует риск утечки.

Разработка комплексной конструкции

Stinger крепится к решетчатой конструкции башни буровой установки и частично состоит из стрелы и рукояти. На конце рукояти Stinger находится зажим, который захватывает 9метровая бурильная труба уложена в зоне выдержки. Stinger захватывает и точно поворачивает секцию трубы в положение на устье скважины, чтобы второй захватный зажим захватил и удержал ее. В то время как второй захват удерживает первый сегмент трубы, Stinger извлекает два дополнительных сегмента и поднимает стрелу и рукоять, чтобы соединить каждый 9-метровый сегмент, чтобы создать 27-метровую трубу, которую он вставляет в устье скважины. Это работа, которую часто выполняют «грубияны» или рабочие на нефтяных вышках. Stinger устраняет всех рабочих, кроме одного, которые контролируют автоматический цикл машины, находясь в безопасном кресле оператора вдали от пола буровой установки.

Это работа, которую часто выполняют «грубияны» или рабочие на нефтяных вышках. Stinger устраняет всех рабочих, кроме одного, которые контролируют автоматический цикл машины, находясь в безопасном кресле оператора вдали от пола буровой установки.

Вес трубопровода и размер стрелы и рукояти Stinger потребовали от инженеров концептуализации и разработки трех самых больших электромеханических линейных приводов, когда-либо разработанных для такого рода приложений, каждый с длиной хода 800 миллиметров (31,5 дюйма). Два из трех приводов имеют остановку/пиковое усилие 120/200 кН, а третий имеет привод останова/пиковое усилие 210/300 кН.

Инженеры, работавшие с Drillmec, также разработали приводы для опасных операций, включая сертификацию ATEX и IECEx, и герметизировали каждый привод, чтобы избежать загрязнения пылью и песком. Среди задач проектирования были определение размеров и интеграция этих трех линейных приводов, трех поворотных приводов и шести компактных многоосевых сервоприводов в конструкцию Stinger, сохраняя при этом компактность конструкции.

ПЛК Stinger управляет приводами с помощью данных, отправляемых через полевую шину на сервоприводы для определения положения и скорости. В конструкции приводов заложена потребность компании Drillmec в системе управления перемещением, которая могла бы работать непрерывно, а единственное время простоя — плановое техническое обслуживание.

Большинство технических проблем не были связаны с размерами привода, поскольку инженеры, помогавшие компании Drillmec, ранее разработали шарико-винтовую передачу большего размера для другого применения. Самые замечательные вызовы:

- Внедрение нового метода изготовления противовращательного устройства Stinger;

- Разработка новой концепции наддува для компенсации изменения объема во время хода привода, при этом обеспечивая положительную дельту давления внутри по сравнению с внешним, чтобы песок не мог загрязнить привод;

- Разработка встроенного предохранительного тормоза ATEX для сохранения той же площади, что и двигатель; и

- Создание методики испытаний и инструментов для сборки привода массой 300 кг (661 фунт).

Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса.

Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса. Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования.

Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования. С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.

С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.