Зенкерование отверстий

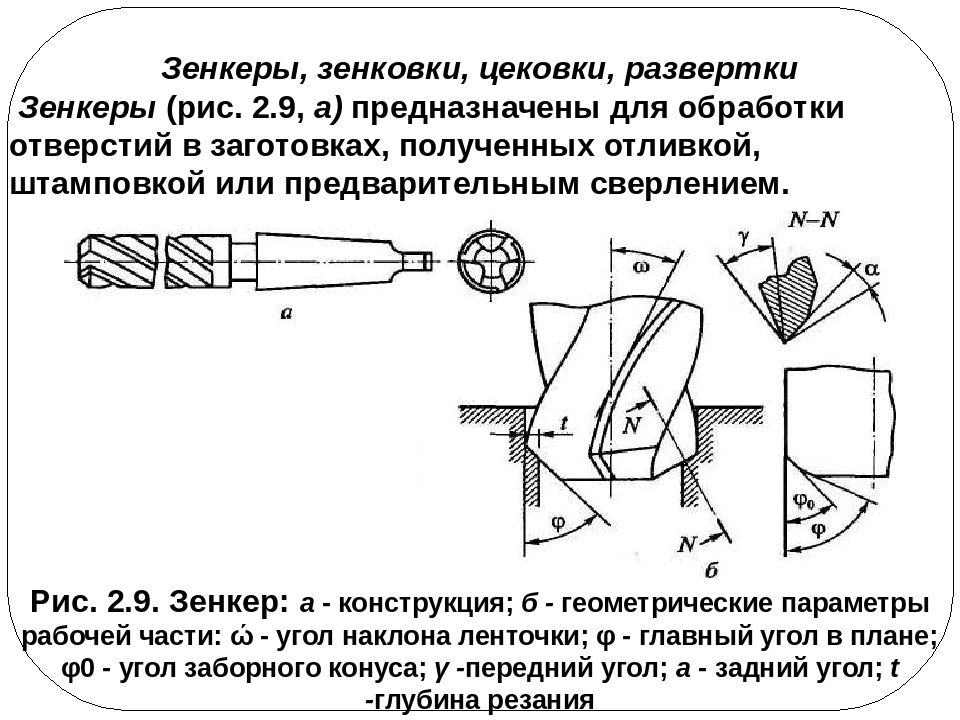

Зенкерование применяется для чистовой обработки просверленных, литых и кованых отверстий с точностью 10—11-го квалитетов и шероховатостью Rz = 40—20 мкм, а также для их предварительной обработки под развертывание. Режущие инструменты, используемые при зенкеровании, называются зенкерами (рис. 64).

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер по внешнему виду напоминает сверло ц состоит из тех же конструктивных частей и элементов. Однако в отличие от него зенкер имеет 3—4 зуба и режущую часть в форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость такого инструмента, а увеличенное количество ленточек на калибрующей части создав ему лучшее направление в отверстии.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы α в пределах 8—10° образуются затачиванием задних поверхностей зубьев на режущей части. Передние углы γ получаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2 φ для зенкеров общего назначения выполняется в 120°.

Задние углы α в пределах 8—10° образуются затачиванием задних поверхностей зубьев на режущей части. Передние углы γ получаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2 φ для зенкеров общего назначения выполняется в 120°.

Насадные зенкеры имеют коническое отверстие с конусностью 1:30 и паз под торцовую шпонку для крепления на оправке.

Сборная конструкция зенкеров (рис 64, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями ).

Стандартами предусмотрен выпуск двух номеров зенкеров для отверстий диаметром 10—100 мм. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 11-го квалитета.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

Зенкерование отверстий (рис. 65) выполняется аналогично сверлению. Заготовку закрепляют в патрона и при необходимости выверяют по отверстию. Зенкер устанавливают в пннолъ задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

Зенкерование литых и кованых отверстий с неравномерным припуском рекомендуется начинать с расточки их на глубину 5—10 мм, чтобы зенкеру создать направление. При выборе режима резания следует учитывать, что глубина резания для зенкера составляет 1/2 припуска на диаметр отверстия. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значением для сверления, скорость резания принимают в тех же пределах.

Токарная обработка отверстий в стальных заготовках быстрорежущими зенкерами производится с охлаждением эмульсией. При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров охлаждения обычно не применяют.

Зенкерование отверстий в металле – процесс, инструменты

Зенкерование отверстий в металле

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа для придания им строгой геометрической формы.

| Инструмент для зенкерования |

Инструмент для зенкерования называется по аналогии зенкером. Зенкеры бывают нескольких типов и классифицируются по числу зубьев (трех- или четырехперые), по виду конструкции они могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкер должен соответствовать определенным техническим условиям применения, поэтому его выбирают по справочникам или руководствуясь нормативным документом ГОСТ 12489-71.

| Изделия из конструкционной стали с отверстиями до 40 мм в диаметре | Обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба. |

| Изделия из конструкционной стали с отверстиями 40-80 мм в диаметре | Растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров. |

| Изделия из труднообрабатываемых и закаленных сталей | Обрабатываются зенкером с твердосплавными пластинками диаметром 14–50 миллиметров и имеющим 3–4 зуба. |

| Изделиях из цветных металлов и чугуна | Для расточки отверстий применяют перовой зенкер. |

| Глухие отверстия диаметром 15–25 мм | Обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания. |

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

| Процесс зенкерования |

Зенкерование отверстий обычно является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания.

С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности.

Зенкерование – намного более производительный процесс, чем обработка резцами. Скорость резания для зенкера из быстрорежущей стали близка к процессу сверления, а подачи – выше в 2,5–3 раза. Именно поэтому процесс зенкерования происходит быстрее, чем процесс сверления.

Сам процесс зенкерования состоит из следующих этапов:

1. Подбор зенкера.

2. Закрепление выбранного зенкер при помощи хвостовика в патроне станка.

3. Фиксация обрабатываемой детали строго напротив зенкера.

4. Включение станка и выставление на нем оборотов вращения инструмента (обороты строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия).

5. Подача инструмента в рабочую область. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процес.

Проектирование для руководства по технологичности – Блог BDE,Inc

Сегодня очень часто мы слышим термин «листовой металл», который представляет собой не что иное, как металл, свернутый в тонкие листы. Различные изделия, такие как автомобильные кузова, печи, водосточные желоба, кровля и кондиционеры, создаются из листового металла. Эти изделия создаются путем штамповки, резки, гибки или штамповки листового металла. По сравнению с некоторыми другими процессами обработки создание деталей из листового металла проще. Тем не менее, необходимо учитывать различные важные вопросы, связанные с проектированием и производством. В этом посте обсуждаются краткие советы и спецификации допусков для создания деталей из листового металла.

Различные изделия, такие как автомобильные кузова, печи, водосточные желоба, кровля и кондиционеры, создаются из листового металла. Эти изделия создаются путем штамповки, резки, гибки или штамповки листового металла. По сравнению с некоторыми другими процессами обработки создание деталей из листового металла проще. Тем не менее, необходимо учитывать различные важные вопросы, связанные с проектированием и производством. В этом посте обсуждаются краткие советы и спецификации допусков для создания деталей из листового металла.

Следующие советы помогут свести к минимуму ошибки при проектировании листового металла.

1. Изгибы: Это самая популярная особенность деталей из листового металла, они изготавливаются с помощью различных технологий и машин, что может свести к минимуму потребность в приведенных ниже советах. Тем не менее, следующие советы будут полезны для проектирования экономичных и точных деталей.

1.1 Для точности и простоты изготовления, если несколько изгибов находятся в одной плоскости, попробуйте спроектировать деталь таким образом, чтобы все изгибы были в одном направлении. Это поможет сэкономить усилия оператора по переворачиванию детали. Этот совет также действителен для панельных гибочных станков и ручных створок, которые могут изгибаться только в одном направлении за один установ.

Это поможет сэкономить усилия оператора по переворачиванию детали. Этот совет также действителен для панельных гибочных станков и ручных створок, которые могут изгибаться только в одном направлении за один установ.

1.2 Все изгибы должны иметь допуск + или – ½° в месте, примыкающем к ним.

1.3 Рекомендуется избегать крупных деталей с детализированными или маленькими фланцами. Управление большой деталью через каждый изгиб может быть утомительным для оператора. Это может привести к снижению точности детали.

1.4 При использовании низкоуглеродистой стали минимальный радиус изгиба должен составлять половину толщины материала или 0,03 дюйма – в зависимости от того, что больше.

2. Зенковки: Это отверстия цилиндрической формы с плоским дном, которые создаются в листовом металле. Отверстия с цековкой обычно создаются стандартных размеров под определенный размер шурупа. Следующие советы помогут обеспечить точность:

2.1 Минимальное расстояние между двумя раззенкованными отверстиями должно в восемь раз превышать толщину металлического листа.

2.2 Минимальное расстояние между зенковкой и кромкой должно в четыре раза превышать толщину металлического листа.

2.3 Минимальное расстояние от зенковки до изгиба должно в четыре раза превышать толщину металлического листа + радиус изгиба.

3. Зенковки: Это отверстия конической формы, сделанные в металлическом листе для удержания болта или винта с потайной головкой. При их создании необходимо учитывать следующие моменты.

3.1 Максимальная глубина потайного отверстия должна в 3,5 раза превышать толщину материала.

3.2 Желательно иметь не менее 50% контакта между зенковкой и фурнитурой.

3.3 Минимальное расстояние между двумя зенковками должно в восемь раз превышать толщину материала.

3.4 Минимальное расстояние между зенковкой и одним краем должно в четыре раза превышать толщину материала.

3.5 Как и в случае с зенковкой, минимальное расстояние между зенковкой и отверстием должно в четыре раза превышать толщину металлического листа + изгиб.

Другие важные особенности DFM из листового металла мы обсудим в следующем посте.

Наша запатентованная формула для зенкеров

Вам нужна помощь в разработке зенкеров для вашего индивидуального производства?

Зенковки представляют собой конические отверстия, вырезанные или сформированные в прецизионных деталях из листового металла, которые позволяют фурнитуре сидеть заподлицо с материалом. Здесь есть все, что вам нужно знать о разработке зенковок, в том числе запатентованная формула Approved Sheet Metal для получения правильной зенковки каждый раз.

Важные размеры зенковки Существует три аспекта, которые необходимо учитывать при выборе зенкеров:

- Большой: больший диаметр в верхней части отверстия, где будет располагаться головка винта

- Второстепенный: меньший диаметр в нижней части отверстия

- Угол: угол головки винта или заклепки

Стандартные углы, используемые в конструкциях с зенковкой:

- 82° для винтов американского производства

- 90° для деталей ISO 9001:2015 1.

Механически обработанные зенкеры

Механически обработанные зенкеры Механически обработанные или «вырезанные» зенкеры изготавливаются с использованием сверлильного станка, концевой фрезы или Bridgeport. Во-первых, лазер вырезает сквозное отверстие точно по размеру меньшего размера. Затем сверло ввинчивается в материал и делает коническое отверстие, необходимое для установки оборудования. Когда сверло опускается, оно само устанавливается в отверстии и придерживается запрограммированных размеров.

Резка зенкеров отлично подходит для изготовления прототипов и небольших заказов (менее 50), так как механики должны вырезать каждую зенкеровку отдельно. Несмотря на то, что настройка выполняется быстро и никаких инструментов не требуется, с помощью этого метода можно делать только две зенкеровки в минуту.

2. Формованные зенкерыФормованные зенкеры изготавливаются с использованием пробивного пресса с ЧПУ или револьверного пресса для всей операции — лазерная резка или ручная обработка не требуются.

Сначала в материале пробивается отверстие, в результате чего меньший размер немного увеличивается. Затем с помощью процесса, называемого «чеканкой», штамп, имеющий форму винта, используемого в конечном продукте, пробивается. Результирующее давление перемещает материал вниз к нижнему отверстию отверстия. Этот материал перемещают в нижнее отверстие, уменьшая диаметр малого отверстия для достижения его правильного размера. На этом этапе вкручивается винт.

Фурнитура определяет углы зенковкиВажно выбрать фурнитуру для вашего проекта, прежде чем вы начнете думать о зенковке, так как тип, размер и материал фурнитуры будут определять ваши следующие шаги. Убедитесь, что ваша застежка не столкнется с сопрягаемой частью под ней.

Эти факторы будут определять углы и размеры, необходимые для вашего минора и мажора.

Вы узнаете оптимальный угол на основе выбранного винта, но не забывайте о толщине материала. Для тонких материалов выберите более широкий угол и рассмотрите возможность подрезки для дополнительной безопасности.

Наша собственная формула SOLIDWORKS для листового металла для правильных измерений зенковки

Если вы читали наш блог раньше, вы, вероятно, знаете, что мы являемся энтузиастами SOLIDWORKS® здесь, в Approved Sheet Metal. Но имейте в виду, что SOLIDWORKS® не всегда будет проверять вашу работу, и вы можете спроектировать зенковку, которую нелегко изготовить.

Например, если вы выберете толщину материала, до которой не может дойти ваш меньший размер, или у вас есть диаметр 120°, входящий в вертикальную кромку, SOLIDWORKS® не пометит это как невозможное.

Наша команда может подключить ваш проект к SOLIDWORKS® и вычислить размеры для вас, используя нашу запатентованную формулу. Если вы хотите сделать это самостоятельно, используйте нашу формулу, которая увеличивает меньший диаметр, чтобы обеспечить плоскую кромку 0,005 дюйма, чтобы вы могли получить размеры, которые будут работать с вашей деталью. [(B – C) x 0,75]

В нашей формуле «B» — это самое большое отверстие в верхней части зенковки, а «C» — желаемое отверстие в нижней части.

Механически обработанные зенкеры

Механически обработанные зенкеры