Зенкерование отверстий

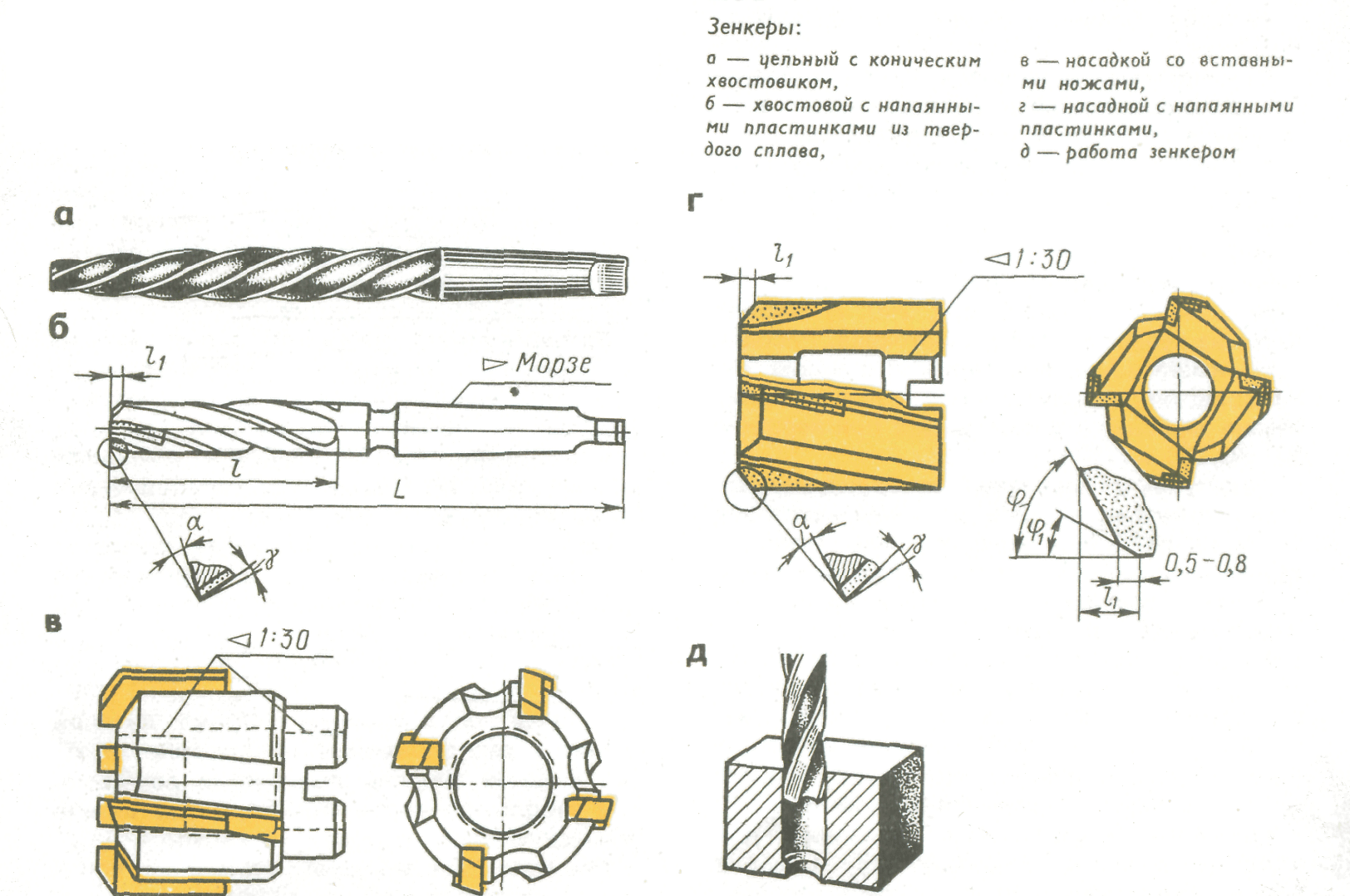

Зенкерование применяется для чистовой обработки просверленных, литых и кованых отверстий с точностью 10—11-го квалитетов и шероховатостью Rz = 40—20 мкм, а также для их предварительной обработки под развертывание. Режущие инструменты, используемые при зенкеровании, называются зенкерами (рис. 64).

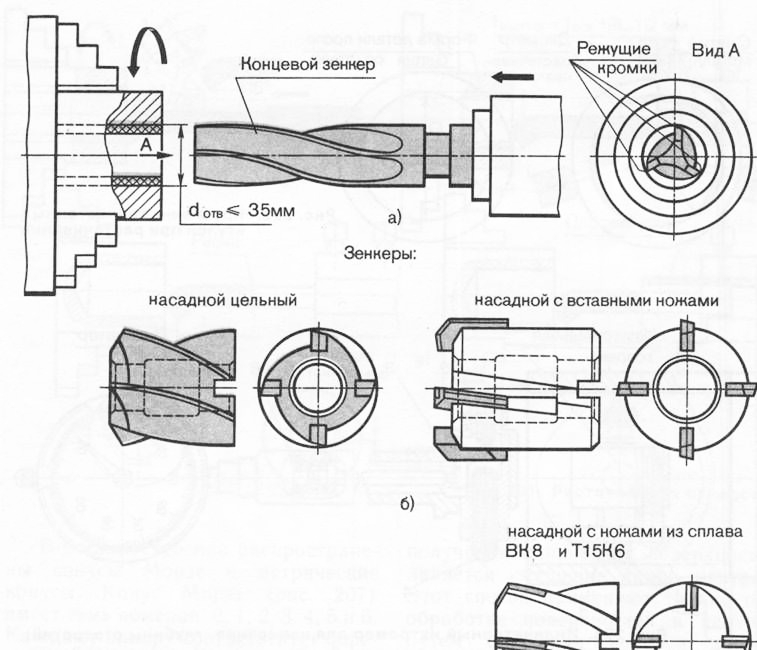

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

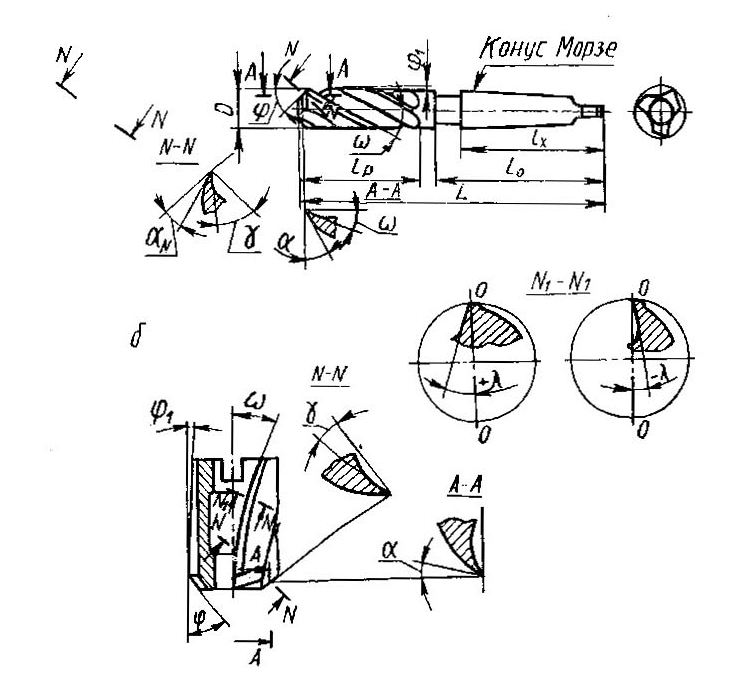

Хвостовой зенкер по внешнему виду напоминает сверло ц состоит из тех же конструктивных частей и элементов. Однако в отличие от него зенкер имеет 3—4 зуба и режущую часть в форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость такого инструмента, а увеличенное количество ленточек на калибрующей части создав ему лучшее направление в отверстии.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы α в пределах 8—10° образуются затачиванием задних поверхностей зубьев на режущей части. Передние углы γ получаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2 φ для зенкеров общего назначения выполняется в 120°.

Задние углы α в пределах 8—10° образуются затачиванием задних поверхностей зубьев на режущей части. Передние углы γ получаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2 φ для зенкеров общего назначения выполняется в 120°.

Насадные зенкеры имеют коническое отверстие с конусностью 1:30 и паз под торцовую шпонку для крепления на оправке.

Сборная конструкция зенкеров (рис 64, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями ).

Стандартами предусмотрен выпуск двух номеров зенкеров для отверстий диаметром 10—100 мм. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 11-го квалитета.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

Зенкерование отверстий (рис. 65) выполняется аналогично сверлению. Заготовку закрепляют в патрона и при необходимости выверяют по отверстию. Зенкер устанавливают в пннолъ задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

Зенкерование литых и кованых отверстий с неравномерным припуском рекомендуется начинать с расточки их на глубину 5—10 мм, чтобы зенкеру создать направление. При выборе режима резания следует учитывать, что глубина резания для зенкера составляет 1/2 припуска на диаметр отверстия. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значением для сверления, скорость резания принимают в тех же пределах.

Токарная обработка отверстий в стальных заготовках быстрорежущими зенкерами производится с охлаждением эмульсией. При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров охлаждения обычно не применяют.

Зенкерование: где и как используется

- Главная >

- Блог >

- Зенкерование: где и как используется

25.09.2022

Механическая обработкаВремя чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:Из этого материала вы узнаете:

- Применение зенкерования

- Разница между зенкованием и зенкерованием

- Инструменты для зенкерования

- Правила обработки зенкерованием

- Выбор оборудования и инструментов для зенкерования

Зенкерование – один из приемов металлообработки. Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий. С его помощью уменьшается шероховатость, снимается лишнее.

Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий. С его помощью уменьшается шероховатость, снимается лишнее.

Основной инструмент для выполнения этой операции – зенкер. Существует несколько его видов. Тип приспособления подбирается в зависимости от вида обрабатываемого металла, конфигурации отверстия и т. д. Подробнее об обработке зенкерованием вы узнаете из нашего материала.

Применение зенкерования

Зенкерование активно используется в сфере машино- и станкостроения, где размеры деталей и просверленных отверстий должны соблюдаться до микронов. Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Назначение зенкерования металлических заготовок состоит в том, чтобы обеспечить:

- Строгую цилиндрическую форму канала по всей его длине, позволяя резьбовым соединениям, валам, шпинделям, тягам проходить через него без дополнительного напряжения, люфта.

- Сохранение диаметра канала на всем протяжении. Так достигается меньший люфт и износ металла изделия. Кроме того, данная особенность положительно сказывается на сроке службы передаточного механизма.

- Значительное увеличение показателя чистоты канала, снижение шероховатости при помощи зенкерования. В результате при вибрации и трении элементов системы образуется меньше стружки, обеспечивается большая крепость, надежность, износостойкость канала и содержащей его конструкции.

Зенкерование и развертывание обязательно проводится для отверстий, имеющих класс точности в пределах третьего. Данный метод подходит для изделий, отлитых из любого металла, либо изготовленных методом штамповки, ковки.

Разница между зенкованием и зенкерованием

Зенкер нередко используется для обработки отверстий в металлических деталях – он позволяет увеличить размеры, улучшить качество поверхностей отверстия, повысить класс точности. Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

Что такое зенкование? Данный подход предполагает формирование в верхней части отверстия конического или цилиндрического углубления путем срезания значительного слоя материала. Это необходимо для скрытой установки крепежа либо метод может применяться для выбора фасок. Операцию выполняют при помощи приспособления, которое называется зенковка.

Инструмент может быть нескольких видов:

- цилиндрическим – для подготовки цилиндрических выемок в верхней части канала, призванных скрыть головки винтов, гаек;

- коническим – для формирования углублений в форме конуса в нижней части отверстия, выемок под крепеж, снятия фасок.

- торцевым – известен как цековка и используется для зачистки выемок перед установкой креплений.

В конструкцию зенковки входят рабочая головка и хвостовик. На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

Помимо самой зенковки для выполнения операции необходим сверлильный станок либо приспособление может быть зажато в патрон многокоординатного обрабатывающего центра или простого токарного станка. Специалисты советуют отказаться от идеи использовать дрель и любой иной сверлильный инструмент, так как он не позволяет добиться необходимой соосности и точности.

Что такое зенкерование? Во время этого процесса срезают лишний металл со стенок, снижают степень шероховатости, расширяют отверстия. Данная процедура считается получистовой и требует проведения дополнительной обработки, развертывания. С ее помощью детали избавляют от дефектов, появившихся в процессе штамповки, литья, сверления.

Зенкерование позволяет поправить привязку, улучшить соосность, что важно для соединения деталей. В результате точность повышается до 5 или 4 класса.

Выбирая при зенкеровании режим резания, важно учитывать, что удаляется материал изделия толщиной в половину припуска, требуемого для конкретного диаметра канала. Подачу допускается увеличить в 1,5-2 раза по сравнению с обработкой сверлением, сохранив скорость. Расчет параметров зенкерования выполняют по формулам – все они содержатся в нормативных изданиях.

Поскольку зенкер имеет множество острых выступов, его жесткость выше, чем у сверла. Это позволяет добиться большей точности направления движения, качества обработки, гладкости и чистоты поверхности. Если сверление обеспечивает шероховатость 20 мкм и квалитеты 11-12, то при зенкеровании достигаются соответственно 2,5 мкм и 9–11, а при развертывании – шероховатость равна 0,25–1,25 мкм, квалитеты 6–9.

Стоит пояснить, что квалитет – это точность изготовления элемента. При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

Инструменты для зенкерования

Зенкер – основной инструмент для зенкерования отверстий – используется во время получистовой обработки металла и выглядит как металлический вал с режущими поверхностями, по форме близкий к сверлу. Его производят в соответствии с ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в зависимости от типа конкретного инструмента.

Цельный хвостовой режущий элемент включает в себя:

- Рабочую область, состоящую из режущей и калибрующей частей, которые обеспечивают снятие металла и выравнивание канала.

- Хвостовик, позволяющий зафиксировать инструмент для зенкерования в патроне токарного или сверлильного станка.

- Шейку, то есть часть между рабочей областью и хвостовиком, которая призвана защитить оборудование от повреждения при заклинивании зенкера, – тот просто лопнет в самом узком месте, то есть в шейке.

Специалисты выделяют разные типы зенкеров, исходя из их характеристик. По типу крепления в патроне станка подобные инструменты могут быть:

- хвостовыми;

- насадными.

По конструкции зенкеры бывают:

- цельными;

- сборными;

- сварными;

- с твердосплавными пластинами либо без них.

По форме инструменты для зенкерования делят на:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок они могут быть:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры больше всего напоминают сверла с тем лишь отличием, что у них больше режущих кромок, а именно 3–6 зубцов в поперечном сечении. Их изготавливают из быстрорежущих инструментальных сталей Р9, Р18 и легированных пластин повышенной твердости и износоустойчивости ВК4, ВК6, ВК8, Т15К6.

Насадные зенкеры отличаются тем, что у них нет хвостика, а фиксация осуществляется через паз в инструменте и оправку. Они имеют четыре зубца в сечении и в некоторых случаях комплектуются съемными рабочими твердосплавными лезвиями. Резаки закрепляются клиньями и при необходимости подлежат замене.

Конический инструмент близок по форме к буру, так как его рабочая часть к концу постепенно уменьшается в диаметре. Его производят из стали с легирующими добавками или металлокерамики и используют при работе с наклонными круговыми поверхностями.

Ленточки сверла-зенкера бывают закрученными в разных направлениях, то есть предназначенными для левого и правого вращения. Первые задействуются в токарных полуавтоматах, где материал подается с правой стороны.

Необходимый вид инструмента для зенкерования зависит от размеров отверстия и материала изделия. Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Чтобы сформировать гладкие и большие отверстия, требуются комбинированные модели зенкеров, снабженные разным количеством зубьев (вплоть до восьми). Такие инструменты при необходимости используются в сочетании со сверлами, развертками и прочими сверлильно-режущими приспособлениями.

Правила обработки зенкерованием

Для грамотного выполнения зенкерования необходимо следовать технологии работы с конкретной деталью. При этом учитывается целый ряд исходных условий, к которым относится вид металла, диаметр отверстия, форма, конфигурация, протяженность канала, цель осуществления работ, тип применяемого инструмента.

Технология зенкерования предполагает такие правила:

- Припуск на зенкерование составляет 0,5–3 мм для отверстий, сформированных методом отливки, штамповки или сверления.

- Режущий элемент подбирается с учетом типа отверстия, который может быть сквозным, ступенчатым, глухим.

- Резец из быстрорежущей стали вращается с той же скоростью, что и обычное сверло по металлу.

- Резец с твердосплавными режущими кромками может вращаться со скоростью в 2-3 раза выше, чем при использовании обычного зенкера.

- Высокую точность обработки отверстий с глубоким каналом под зенкерование, сформированных литьем, штамповкой, обеспечивают предварительным проходом резцом. Таким образом, металл обрабатывается на глубину половины рабочего тела зенкера. При этом используется диаметр, совпадающий с диаметром режущей кромки.

Применение зенкеров из быстрорежущей стали требует подачи специального состава для смазки и охлаждения инструмента и обрабатываемого канала.

В процессе работы мастер отталкивается от схемы, где весь процесс описан буквами латинского алфавита:

- d1 – основной диаметр;

- d2 – диаметр для процесса;

- L1 – цилиндрический путь;

- L3 – глубина зенкера;

- L4 – размер фаски;

- J – угол отклонения.

Выбор оборудования и инструментов для зенкерования

Если вы хотите своими силами увеличить углубления под головки болтов или расширить отверстия, можно использовать обычное сверло и электрическую или ручную дрель для зенкерования. Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Поэтому при зенкеровании и зенковке применяют следующие виды оборудования:

- токарный – наиболее распространенный;

- сверлильный – тоже часто встречается;

- расточный – для вторичных операций;

- агрегатный – в качестве вторичной операции автоматизированной линии;

- вертикальный или горизонтальный фрезерный – встречается редко.

Если отверстие в изделии было получено в процессе литья, его в первую очередь растачивают резцом на 5–10 мм в глубину. Благодаря этой хитрости зенкер изначально примет правильное направление.

Во время работы со стальными изделиями требуются смазочно-охлаждающие жидкости, а для чугуна и цветных металлов они не нужны.

Грамотный выбор инструмента для зенкерования и зенковочной операции влияет на обработку в целом и предполагает учет такого набора характеристик:

- Материал изделия, особенности запланированной процедуры, расположение отверстия, серийность работ.

- Глубина, диаметр, точность зенкерования – определяют размер инструмента.

- Способ крепления инструмента – зависит от конструкции зенкера и зенковки.

- Материал изделия, интенсивность обработки и ряд прочих характеристик – влияют на материал используемого инструмента. Так, можно найти зенковки, изготовленные для резки дерева.

При выборе зенкера отталкиваются от информации из справочников, учитывают технические условия применения, зафиксированные в ГОСТ 12489-71:

- Детали из конструкционной стали с отверстиями диаметром до 40 мм проходят зенкером из быстрорежущей стали.

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями. - Предметы из закаленных и плохо поддающихся обработке сталей требуют расточки оснасткой с пластинками из твердого сплава диаметром 14–50 мм с 3-4 зубьями.

- Изделия из конструкционной стали, имеющие отверстия диаметром до 80 мм, растачивают инструментом для зенкерования из быстрорежущей стали с насадными головками диаметром 32–80 мм.

- Элементы из цветных металлов и чугуна предполагают использование перового зенкера для работы с глухими отверстиями.

- Глухие отверстия диаметром 15–25 мм растачивают специальным инструментом для зенкерования – в его корпусе предусмотрен канал для поступления смазочно-охлаждающей жидкости в зону обработки.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Обязательным требованием для проведения интересующей нас операции считается соблюдение припусков под зенкерование. Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Описанный выше метод имеет более высокую производительность, чем обработка при помощи резцов. Скорость резания инструмента из быстрорежущей стали близка к скорости сверления, а подача осуществляется быстрее в 2,5-3 раза. По этой причине зенкерование предполагает меньшие временные затраты, чем сверление.

Читайте также

Металлообработка

Гидравлический пресс своими руками: материалы, инструменты, этапы изготовления

Подробнее

Свойства металлов

Белый чугун: структура, разновидности, использование

Подробнее

13. 06.2023

06.2023

Термическая обработка металлов: принципы, преимущества, этапы

Подробнее

06.06.2023

Переработка металла: способы, оборудование, проблемы

Подробнее

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

29.05.2023

Огнеупорный металл: классификация, свойства, сплавы

Подробнее

26.05.2023

Настройка полуавтомата: выбор оптимальных параметров

Подробнее

25.05.2023

Металлизация: способы и сферы применения

Подробнее

Руководство по проектированию зенковки — SendCutSend

Установка и стоимость зенкерования

Зенковка добавляет к вашему заказу минимум 9 долларов. Сэкономьте до 70% и более благодаря скидкам за количество! Мы рассчитываем скидки за количество на основе нескольких факторов, включая материал, тип операции, количество операций с каждой деталью и количество дублирующих деталей. Наше приложение автоматически предоставит скидки за количество в зависимости от вашего заказа.

Размер детали

Успех зенкерования в значительной степени зависит от толщины материала и размера детали, поэтому мы внедрили минимальные и максимальные размеры, которых должна придерживаться ваша деталь для зенкерования:

Минимальный размер детали 1 дюйм. x 4 дюйма

- Минимальная длина самой короткой стороны 1 дюйм

- Минимальная длина самой длинной стороны 4 дюйма

Максимальный размер детали 14 дюймов x 46 дюймов

- 9001 9 Максимальная длина самой короткой стороны составляет 14 дюймов

- Максимальная длина самой длинной стороны составляет 46 дюймов.

Обязательно ознакомьтесь с нашей таблицей минимальных/максимальных значений обработки для получения дополнительной информации о минимальной и максимальной геометрии для конкретного материала, толщины и размера детали.

Материалы, доступные для зенкерования

В настоящее время мы предлагаем 7 материалов для зенкерования:

Настройка файла и рекомендации по проектированию

Подтверждение размещения зенкерования в нашем приложении

9000 2 Когда вы загружаете свой файл в наше приложение, вы сможете просмотреть вашу деталь в 3D-модели, чтобы убедиться, что конечный продукт будет функционировать так, как вы задумали. Используйте эту модель, чтобы убедиться, что ваши зенкеры размещены в правильной ориентации с вашей стороны. Зенковки можно размещать на верхней или нижней грани детали, поэтому важно тщательно проверять, чтобы они были указаны на правильной грани.

Используйте эту модель, чтобы убедиться, что ваши зенкеры размещены в правильной ориентации с вашей стороны. Зенковки можно размещать на верхней или нижней грани детали, поэтому важно тщательно проверять, чтобы они были указаны на правильной грани.Указание отверстий с потайной головкой

При настройке файла для зенкерования помните, что вам нужно включить только внутреннюю окружность отверстия (называемого Второстепенным), которое должно быть зенковано. Не включайте внешнюю окружность (размер зенковки, называемой Major) в свой файл, так как это то, что будет вырезано в процессе обработки, в результате чего ваше отверстие будет слишком большим для зенковки. Ваш файл должен выглядеть так, как указано здесь:

Размер отверстия

Размер основного отверстия должен быть такого же размера или немного больше, чем диаметр используемой аппаратной головки. В качестве эталона лучше всего использовать точный диаметр головки крепежа, но хорошее эмпирическое правило — делать зенкер на 50% больше, чем внутреннее отверстие (незначительное).

При выборе операций с отверстиями для желаемого отверстия в вашей конструкции мы автоматически изменим размер отверстия до требуемого размера, если начальное отверстие меньше 0,500 дюйма в диаметре. Имейте в виду, что, поскольку они будут изменять размер, вам нужно будет убедиться, что у вас есть достаточный зазор до других элементов и краев материала.

Вы можете увидеть примеры размеров зенкерования в таблице ниже. Важно отметить, что эти примеры основаны на образце аппаратного обеспечения (ссылка на диаграмму), а технические характеристики и стили аппаратного обеспечения будут различаться в зависимости от производителя.

Imperial/SAE Примеры:

| Размер крепежа | Диаметр головки крепежа | Второстепенный диаметр зенковки | Большой диаметр зенковки | Глубина зенкерования |

|---|---|---|---|---|

| 10-32, ⅜” винты с плоской головкой с шестигранной головкой | 0,411” | 0,194” | 0,411” | 0,127” | 900 81

| ¼-20, ⅜” Винты с плоской головкой с шестигранной головкой | 0,531” | 0,250 дюйма | 0,531 дюйма | 0,161 дюйма |

Примеры метрических единиц:

| Размер фурнитуры | Диаметр головки фурнитуры | Второстепенный диаметр зенковки | Большой диаметр зенковки | Глубина зенковки |

|---|---|---|---|---|

| M5 x 0,8 мм, винт с шестигранной головкой 14 мм с плоской головкой | 10 мм | 5 мм | 10 мм | 2,8 мм |

| M8 x 1,25 мм, винт с шестигранной головкой 12 мм с плоской головкой | 16 мм | 8 мм | 16 мм | 4,4 мм |

Глубина и угол

Глубина зенковки должна быть не более 60% толщины материала. Чуть глубже вы рискуете структурной целостностью материала и детали. Если ваша зенковка должна превышать эту глубину, убедитесь, что отверстия расположены достаточно далеко друг от друга, чтобы предотвратить чрезмерное напряжение.

Чуть глубже вы рискуете структурной целостностью материала и детали. Если ваша зенковка должна превышать эту глубину, убедитесь, что отверстия расположены достаточно далеко друг от друга, чтобы предотвратить чрезмерное напряжение.

Угол зенковки зависит от используемого оборудования. В идеале фурнитура должна как минимум на 50 % соприкасаться с потайным отверстием, но это не обязательно точное совпадение. Стандартный угол зенковки для метрической фурнитуры составляет 90°, а стандартный угол зенковки для дюймовой фурнитуры — 82°. Мы предлагаем размеры в обоих углах.

Доступные размеры

Показанный здесь «большой» размер представляет собой больший диаметр в верхней части зенковки, а «небольшой» размер представляет собой меньший диаметр в нижней части зенковки, где отверстие является наименьшим

При выборе операций с отверстиями для желаемого отверстия в вашей конструкции мы автоматически изменим размер отверстия до требуемого размера, если начальное отверстие меньше 0,500 дюйма в диаметре.

Имейте в виду, что, поскольку они будут изменять размер, вам нужно будет убедиться, что у вас есть достаточный зазор до других элементов и краев материала.

90° (общий для метрических болтов)

| Метрический болт с плоской головкой | Большой | Второстепенный |

|---|---|---|

| M2 x 0,4 мм | 4 мм (0,157 дюйма) | 2,39 мм (0,099 дюйма) |

| M2,5 x 0,45 мм | 90 083 5 мм (0,197 дюйма)2,49 мм (0,103 дюйма) | |

| M3 x 0,5 мм | 6 мм (0,236 дюйма) | 3,18 мм (0,130 дюйма) |

| M4 x 0,7 мм | 8 мм (0,315 дюйма) | 4,04 мм (0,164 дюйма) |

| M5 x 0,8 мм | 10 мм (0,394 дюйма) | 5,00 мм (0,202 дюйма) |

| M6 x 1 мм | 12 мм (0,472 дюйма) | 6,35 мм (0,255 дюйма) |

| M8 x 1,25 мм | 16 мм (0,630 дюйма) | 8,00 мм ( 0,320 дюйма |

82° (общий для болты SAE)

| Стандартный болт с плоской головкой | Большой | Второстепенный |

|---|---|---|

| 4-40 | 0,255 дюйма (6,48 мм) | 0,130 дюйма (3,18 мм) |

| 6–32 | 0,307 дюйма (7,80 мм) | 0,164 дюйма (4,04 мм) |

| 8-32 | 0,359 дюйма (9,12 мм) | 0,193 дюйма (4,78 мм) |

| 10-24 | 0,411 ” (10,44 мм) | 0,199” (4,93 мм) |

| 10 -32 | 0,411 дюйма (10,44 мм) | 0,199 дюйма (4,93 мм) |

| 1/4–20 | 0,531 дюйма (13,49 мм) | 9 0083 0,255 дюйма (6,35 мм)|

| 1/4 -28 | 0,531 дюйма (13,49 мм) | 0,255 дюйма (6,35 мм) |

| 5/16-18 | 0,656 дюйма (16,66 мм) | 0,318 дюйма (8,08 мм) |

| 5/16-24 | 0,656 дюйма (16,66 мм) | 0,318 дюйма (8,08 мм) |

Более подробную информацию можно получить у нашего предпочтительного поставщика McMaster

Чего ожидать от готовых деталей

- Детали могут иметь остатки масла/смазки на поверхности

- Клиенту может потребоваться небольшое удаление заусенцев для удаления острых кромок, оставшихся в процессе зенкерования

- Детали не будут иметь идеально обработанную поверхность заканчивать.

Ожидается некоторое количество очков.

Ожидается некоторое количество очков. - Порошковое покрытие добавит 0,002–0,005 дюйма (0,051–0,13 мм) на сторону. Мы скорректируем размер отверстия, чтобы учесть это, но имейте в виду, что посадка может быть плотной на зенкерах с порошковым покрытием. Файл представляет собой файл двумерного векторного формата.

- Все отверстия и вырезы имеют толщину материала не менее 50% для деталей, вырезанных лазером.

- Все отверстия и вырезы имеют размер не менее 0,070 дюйма для большинства деталей, вырезанных методом гидроабразивной резки.

- Все отверстия и вырезы имеют размер не менее 0,125 дюйма для всех деталей, фрезерованных на станках с ЧПУ.

- Файл создается в масштабе 1:1, предпочтительно в дюймах или миллиметрах.

- Все объекты находятся на одном слое

- Все случайные точки, повторяющиеся линии, пустые объекты и текстовые области были удалены.

- Нет фигур с открытыми контурами

- Все формы были объединены, объединены или объединены

- Весь текст был преобразован в контуры или контуры

- Вырезанный текст (перевернутый текст) имеет перемычки или нанесен трафаретом

Рекомендации по проектированию зенковки — SendCutSend

В этой статье мы расскажем, как разработать деталь, которая успешно использует наши возможности зенкерования для вашего проекта. Чтобы показать, как вы можете сэкономить время на операциях после лазерной обработки, мы также согнем деталь и покроем порошковой краской, чтобы она была готова к установке прямо из завернутой в термоусадочную пленку упаковки.

Чтобы показать, как вы можете сэкономить время на операциях после лазерной обработки, мы также согнем деталь и покроем порошковой краской, чтобы она была готова к установке прямо из завернутой в термоусадочную пленку упаковки.

Из плоского куска металла нужной формы можно сделать что угодно; на самом деле, это наша бизнес-модель! Вот-вот. Добавьте гибку, нарезание резьбы, порошковое покрытие, метизы, а теперь зенкерование ! Внезапно возможности дизайна безграничны.

Счетчик + Раковина = …?

Хотя этимология может натолкнуть вас на мысли о скобах для кухни или ванной, зенковка — это фантастический способ убрать крепеж из поля зрения, сэкономить место или устранить помехи, когда две части скользят друг по другу. В этой статье мы расскажем, как спроектировать деталь, которая успешно использует наши возможности зенкерования для вашего проекта. Чтобы показать, как вы можете сэкономить время на операциях после лазерной резки (не все материалы, которые мы зенкеруем, разрезаются лазером), мы также изгибаем и окрашиваем деталь порошковым способом, чтобы она была готова к продаже или установке сразу после термоусадки. -завернутая упаковка.

-завернутая упаковка.

Запустите свою деталь

Для начала запустите свою любимую программу САПР и откройте деталь из листового металла. В этом случае мы будем использовать SolidWorks. Если у вас нет доступа к коммерческому пакету САПР, у Fusion 360 есть лицензия для любителей, или QCAD — отличная бесплатная 2D-альтернатива. Для получения дополнительной информации о наших рекомендациях ознакомьтесь с этой статьей.

Рис. 1. Ограничительная рамка и линии сгиба указывают на то, что это деталь из листового металла, сплющенная для экспорта в DXF.

С нарисованным контуром самый надежный способ разметить отверстия для зенкерования — это смоделировать деталь в том виде, в каком она будет использоваться, и добавить ее в сборку, чтобы можно было устранить любые помехи и уточнить конструкцию.

Рис. 2: Сборка всего узла помогает оптимизировать размещение зенковки.

В этом случае нам нужно добавить отверстия для крепежа, чтобы прикрепить вырезанные лазером, изогнутые и покрытые порошковой краской ножки к верхней части этого столика и к опорам для ног. Когда все нарисовано в масштабе 1:1, мы можем выбрать расположение крепежа, которое дополняет дизайн, и, что более важно, размещать отверстия там, где они не будут мешать линиям изгиба или структурной целостности детали.

Когда все нарисовано в масштабе 1:1, мы можем выбрать расположение крепежа, которое дополняет дизайн, и, что более важно, размещать отверстия там, где они не будут мешать линиям изгиба или структурной целостности детали.

Выбор материала, размера зенковки и угла

Для этой сборки используется алюминий 5052 толщиной 0,25 дюйма, потому что он экономичный, легкий и такие функции, как гибка и зенковка, не вызывают проблем. Будут использоваться крепежные детали Imperial/SAE, поскольку все остальные размеры указаны в дюймах, что определяет угол 82 градуса для геометрии зенковки. Критические спецификации конструкции для каждого материала и толщины можно найти на соответствующих страницах с информацией о материалах в разделе «Соображения по дизайну» 9.0005

Конкретное конструктивное соображение, которое мы должны учитывать при расположении отверстия, — это «зенкование минимального отверстия от центра до края материала», которое составляет 0,781 дюйма для алюминия 5052. Использование Hole Wizard в SolidWorks для компоновки нашего шаблона отверстий позволяет нам легко визуализировать окончательную геометрию, включая большой и меньший диаметры. Мы установим отверстия на расстоянии 0,781 дюйма от внешнего края, чтобы оставаться в пределах направляющих.

Использование Hole Wizard в SolidWorks для компоновки нашего шаблона отверстий позволяет нам легко визуализировать окончательную геометрию, включая большой и меньший диаметры. Мы установим отверстия на расстоянии 0,781 дюйма от внешнего края, чтобы оставаться в пределах направляющих.

Рис. 3: Центры потайных отверстий расположены так, чтобы не касаться краев и изгибов материала.

При планировании конструкции необходимо убедиться, что основные стороны зенковки находятся за пределами ширины штампа, который будет использоваться для гибки детали, поскольку детали зенкуются до того, как они будут сгибаться в SendCutSend. Вырезанные элементы, которые попадают в штамп нашего инструмента, будут искажены.

Полную ширину штампа для выбранной толщины материала можно найти на странице информации о материалах. Просто разделите ширину штампа на 2 и измерьте это расстояние от центра изгиба. Убедитесь, что край основного отверстия с потайной головкой находится как минимум на таком же расстоянии от центра любых изгибов. У нас есть дополнительная информация об элементах планирования вокруг поворотов здесь.

У нас есть дополнительная информация об элементах планирования вокруг поворотов здесь.

Рис. 4: Отверстие под крепеж также позволяет выбрать тип зенковки, угол и диаметр.

Отверстия, позволяющие крепить ножку к столешнице, требуют зенковки на нижней грани детали напротив первого шаблона. Для обеих схем отверстий был выбран размер отверстия SAE #10, который соответствует спецификациям для алюминия 5052 и является стандартом, предлагаемым в рамках рекомендаций по проектированию зенкерования.

Последнее, что нужно проверить перед экспортом, это то, что выбранный нами крепеж хорошо сочетается с геометрией зенковки. Библиотека крепежа McMaster Carr содержит обширный список спецификаций и чертежей, которые можно импортировать в вашу программу САПР, чтобы упростить этот процесс.

Здесь используется латунный шуруп №10 с овальной головкой для контраста с черным порошковым покрытием детали. На странице продукта для крепежа мы видим, что диаметр головки составляет 0,385 дюйма, что прекрасно подходит для предлагаемой нами зенковки 0,411 дюйма. Полный список размеров, доступных в британских и метрических стандартах, см. в руководстве по проектированию зенкерования.

Полный список размеров, доступных в британских и метрических стандартах, см. в руководстве по проектированию зенкерования.

Рис. 5: Угол 82° и глубина хорошо подходят для нашего крепежа, а на меньшем диаметре имеется зазор для предотвращения заедания винта.

Настройка файла для экспорта

Теперь, когда геометрия проверена, вы можете сохранить деталь в формате DXF и загрузить ее на веб-сайт для мгновенного расчета стоимости. Если вы используете что-то другое, кроме программного обеспечения САПР, ознакомьтесь с нашими рекомендациями, чтобы убедиться, что вы загружаете файл правильного типа. Инструкции по настройке вашего файла для гибки можно найти здесь.

Помните, что указание того, какие отверстия зенковать и на какой грани это делать, выполняется в онлайн-конфигураторе, поэтому обязательно удалите внешнюю окружность (большой диаметр), если она показана в DXF.

Рис. 6: Перед сохранением удалите объекты линии большого диаметра (выделены красными кружками).

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями. Ожидается некоторое количество очков.

Ожидается некоторое количество очков.