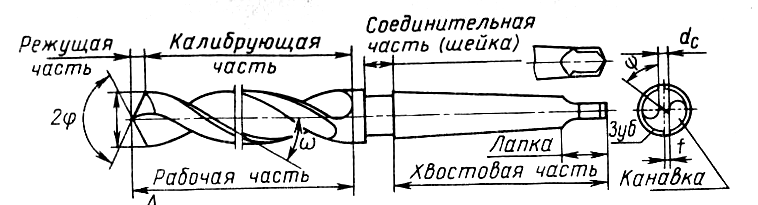

Основные части сверла

Рис. 1 Части сверла

Основные части сверла.Режущая часть (рис.1). Калибрующая (направляющая, транспортирующая) часть. Эти две части образуют рабочую часть сверла. Соединительная часть (шейка). Хвостовая часть.

Рабочая частьсовместно с режущей и калибрующей частями образует две винтовые канавки и два зуба (пера), обеспечивающих процесс резания.

Калибрующая частьсверла, предназначенная для удаления стружки из зоны резания. Калибрующая часть по всей своей длине имеет ленточку и совместно с ней служит для направления сверла в отверстии.

Шейкау сверл служит для выхода шлифовального круга, а также для маркировки сверл.

Хвостовая частьбывает цилиндрической или конической с конусом Морзе. На конце хвостовой части имеется поводок или лапка.

Конструктивные элементы сверла

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла (d).Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

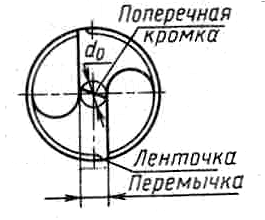

Ленточка сверла.Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ш ирина

ленточки бывает от0,2–2мм в зависимости

от диаметра сверла. Ширину ленточки

выбирают:

ирина

ленточки бывает от0,2–2мм в зависимости

от диаметра сверла. Ширину ленточки

выбирают:

при обработке легких сплавов равной

f=1,2+0,2682ln{d-18+[(d-18)2+1]1/2};

при обработке других материалов

f=(0,1…0,5)d1/3.

Высота ленточки обычно составляет 0,025dмм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

С ердцевина

сверлавлияет на прочность и жесткость,

характеризуется диаметром сердцевины

–d

ердцевина

сверлавлияет на прочность и жесткость,

характеризуется диаметром сердцевины

–d

Перемычка сверла оказывает влияние на процесс резания.

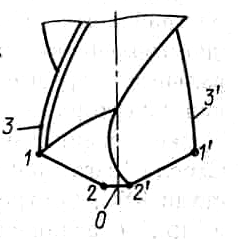

Режущие элементы сверла. Рабочая часть сверла (см. рис.) имеет шесть лезвий (режущих кромок). Двеглавные режущие кромки(1-2, 1’-2’). Двевспомогательных кромки(1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Двепоперечные кромки(0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Геометрические параметры сверла

Угол при вершине сверла – 2.Для быстрорежущих сверл 118-120 о, для твердосплавных 130-140о. Угол влияет на производительность и стойкость сверла, на силы резания, длину режущей кромки и элементы сечения стружки.

Угол наклона поперечного лезвия(перемычки)-(=50-55о).

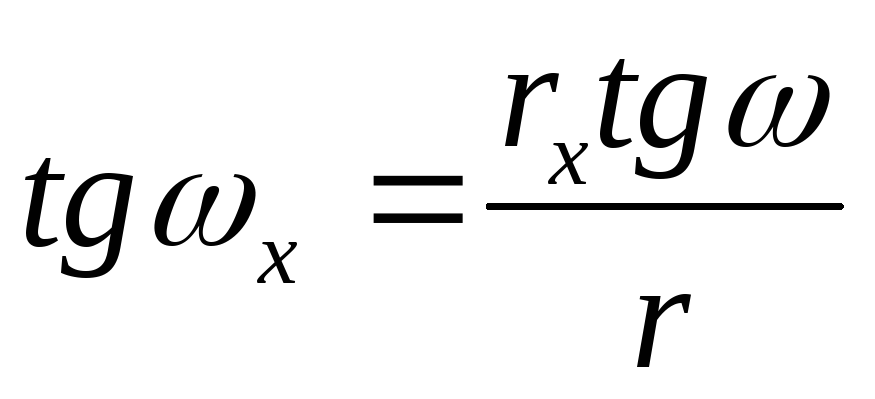

Угол наклона винтовых канавок сверла оказывает влияние на прочность, жесткость сверла и стружкоотвод.

Рекомендуется для хрупких материалов =10-16о, для обработки материалов средней прочности и вязкости –=25-35о, для обработки вязких материалов –=35-45о.

Угол наклона винтовой канавки в данном сечении х определяется по формуле

где r– радиус сверла;

rх– радиус сверла в рассматриваемой точке.

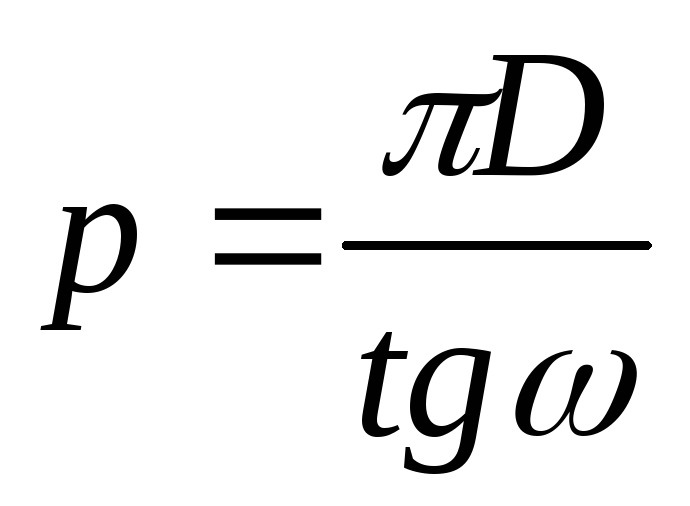

Шаг винтовых канавок р.

где D– диаметр сверла.

Диаметр сердцевины сверла – do или К принимают равнымК=(0,125…0,145)D.

Для упрочнения инструмента диаметр Кувеличивается к хвостовику сверла на 1,4 – 1,8 мм на 100 мм длины.

Диаметр спинки зуба сверлаqвыбирают по зависимостиq= (0,99…0,98)D.

П рофиль

стружечных канавок.

рофиль

стружечных канавок.

Угол стружечной канавкиθпри обработке легких сплавов равен 116 о, других материалов 90…93о.

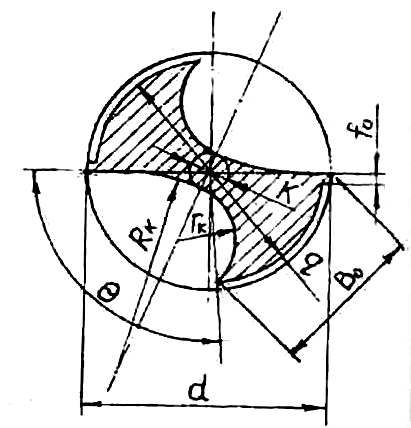

Радиусы дуг, образующих профиль винтовой канавки сверла принимаются равнымиRк=(0,75…0,9)D, rк=(0,22…0,28)D, а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

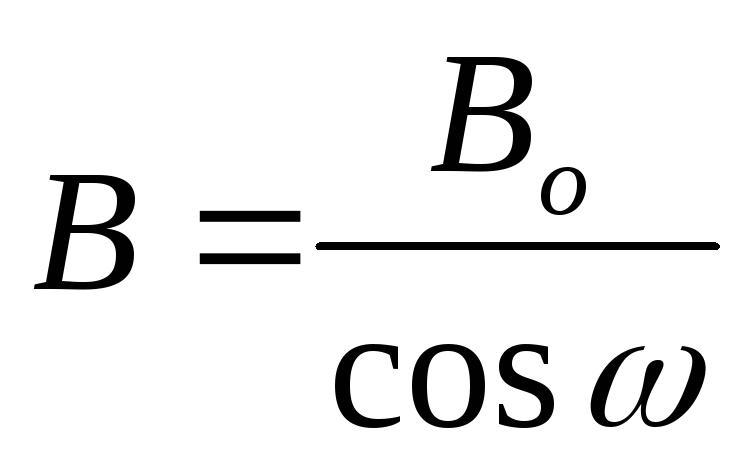

Ширина пера.Различают ширину пера в нормальном к оси сечениюВои в сечении, нормальном направлению стружечной канавкиВ, которую указывают на чертеже инструмента. Ширину пераВоопределяют в нормальном к оси сверла сечении по формуле:

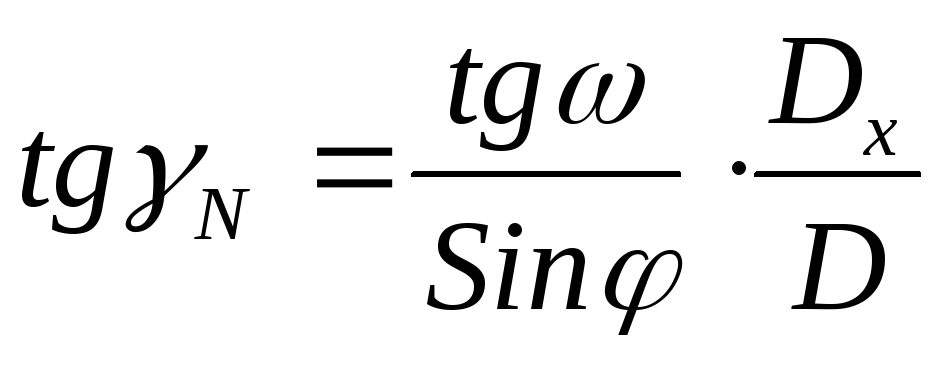

Передний угол главных режущих кромок .Угол является величиной переменной, наибольшее его значении на периферии сверла, а наименьшее – в центре. Угол может быть определен в нормальном

Передние углы на поперечной режущей кромкеимеют большие отрицательные значения (могут достигать -60о). Меняются по длине кромки. Наибольшее значение в центре сверла.

Это приводит к следующему: режущая кромка не режет, а вдавливается в металл. На это тратится 65% осевой силы резания и 15% крутящего момента. Для уменьшения осевой силы уменьшают угол при вершине сверла, при этом крутящий момент возрастает и улучшаются его режущие свойства.

Задний угол главных режущих кромок –образуется на режущей части сверла на главных и поперечных режущих кромках. Является переменным и измеряется в нормальном и цилиндрическом сечениях.

Минимальное значение принимает на периферии сверла, максимальное – в центре. Эпюра углов показана на рисунке. Для сверл из быстрорежущих сталей принимается =8-15о. Для твердосплавных=4-6о.

Изменение передних и задних углов в процессе резания. В процессе резания передние и задние углы меняются и отличаются от углов заточки. Их называют кинематическими или действительными углами резания. Наибольшее значение при сверлении имеет кинематический задний угол.

Кинематический задний угол кизменяется вдоль главной режущей кромки

сверла. Зависит от подачи и радиуса

рассматриваемой точки режущего лезвия.

Для обеспечения достаточного значения

заднего угла в процессе резания его

делают переменным вдоль режущей кромки.

На периферии 8-14

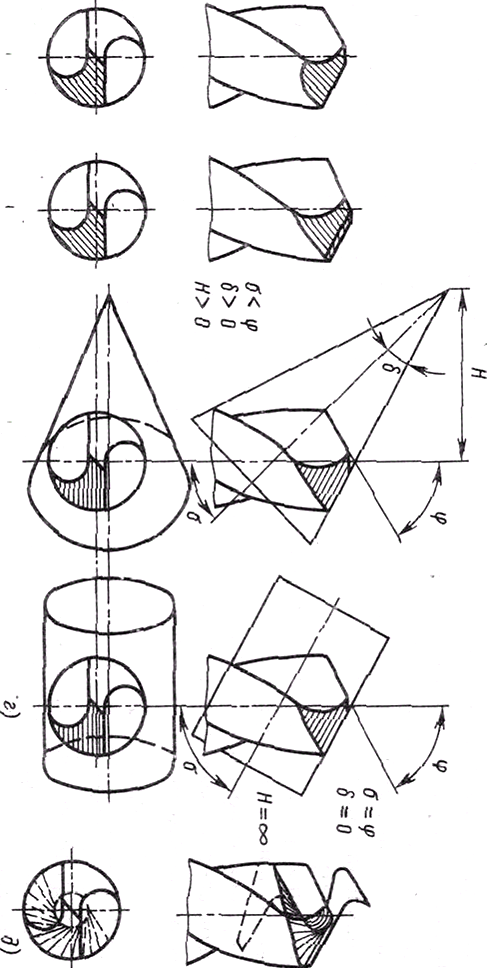

Ф ормы

задней поверхности сверл.Различают

одноплоскостные и двухплоскостные

формы задней поверхности.

ормы

задней поверхности сверл.Различают

одноплоскостные и двухплоскостные

формы задней поверхности.

Оформление задней поверхности по плоскости. Это наиболее простой одноплоскостной способ заточки сверл, при нем необходимо иметь задние углы не менее 20 – 25°. При этом способе заточки значения заднего углаи угла наклона поперечной кромки зависят от угла при вершине сверла2 и заднего угла на периферии.

Недостатком таких сверл является прямолинейная поперечная кромка, которая при работе без кондуктора не обеспечивает правильного центрирования сверла.

К

Такая форма задней поверхности позволяет получить независимые значения заднего угла на периферии , угла при вершине2 и угла наклона поперечной кромки.

Коническая форма задней поверхности сверлаявляется участком конической поверхности.

Для образования задних углов вершина конуса смещается относительно оси сверла на величину Н, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом.

Цилиндрическая форма задней поверхности сверла является участком цилиндрической поверхности. Этот метод применяют редко.

Винтовая форма задней поверхности сверлаявляется развертывающейся винтовой поверхностью. Она позволяет получить рациональное распределение значений задних углов

У таких сверл увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок. Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

В отличие от сверла зенкер не имеет поперечной кромки, поэтому условия резания на всем протяжении режущих кромок зенкера более равномерные и благоприятные, чем у сверла. Конструктивные элементы зенкера (рис. 83) О – диаметр Ь— общая длина /д — длина рабочей части 2 — число перьев / — длина режущей части 2ф — угол режущей части со — угол наклона канавок ос — задний угол на режущей части у — передний угол на режущей части — угол наклона режущей кромки /—ширина ленточки [c.121]

Части и конструктивные элементы. Сверло состоит из следующих частей и конструктивных элементов (фиг. 1) / — рабочая [c.321] Основными конструктивными элементами сверла являются а) режущая часть б) направление винтовой канавки в) форма канавки г) углы режущей кромки д) форма задней (затылованной) поверхности е) ленточка [c.321]

Конструктивные элементы спиральных сверл. [c.164]

Конструктивные элементы. Обозначение конструктивных элементов спиральных сверл приведено на фиг. 3, перовых — на фиг. 4. [c.610]

Разберем основные конструктивные элементы наиболее распространенных спиральных сверл (см. фиг. 177). [c.248]

По конструкции различают сверла спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся диаметр сверла D угол режущей части 2ф (угол при вершине) угол наклона винтовой канавки м геометрические параметры режущей части сверла, т. е. соответственно передний а и задний y углы и угол резания б, толщина сердцевины (или диаметр сердцевины) Ф, толщина пера (зуба) Ь ширина ленточки / обратная конусность форма режущей кромки и профиль канавки сверла длина рабочей части /о общая длина сверла L. [c.206]

Конструктивные элементы. Основными конструктивными элементами сверла являются а) угол режущей части б) угол наклона [c.358]

Основными конструктивными элементами спиральных сверл являются рабочая (режущая) часть и корпус с элементами крепления. [c.203]

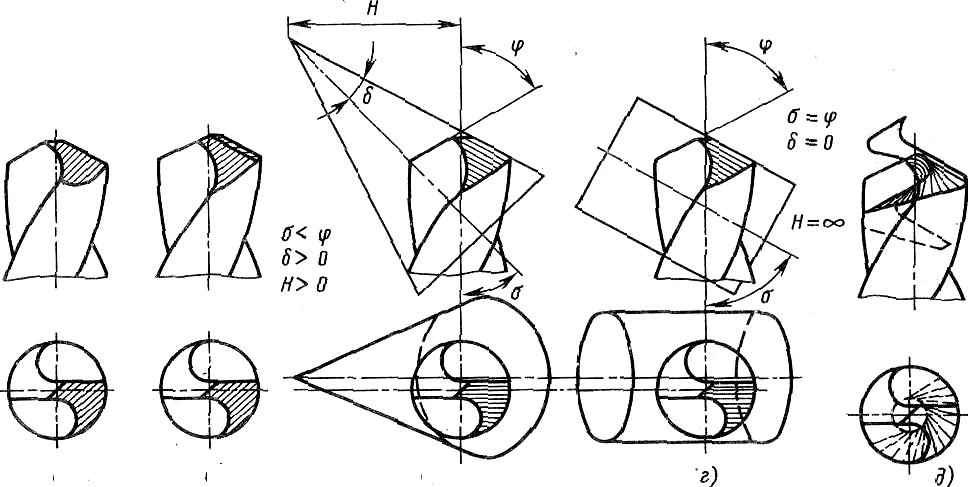

Конструктивные элементы спирального сверла. На рис. 55 изображены спиральные стандартные сверла с коническим хвостовиком. Различают следующие основные части сверла [c.89]

| Рис. 55. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВЕРЛА Рис. 56. НЕСИММЕТРИЧНАЯ ЗАТОЧКА СВЕРЛА |  |

Сверло имеет такие же конструктивные элементы, как и быстрорежущее спиральное сверло. Отличие заключается в следующем. [c.110] КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ Спиральные сверла [c.57]

Обозначения конструктивных элементов спиральных сверл пр . ве-дены на фиг. 20. При выборе этих элементов руководствуются следующими данными. [c.57]

Конструкция центровочных комбинированных сверл и условные обозначения их элементов представлены на фиг. 23, Величины этих конструктивных элементов выбирают из следующих данных [c.77]Величины конструктивных элементов таких сверл могут быть выбраны из следующих данных [c.79]

Величины конструктивных элементов твердосплавных сверл с прямыми [c.80]

При выборе конструктивных элементов твердосплавных сверл с прямыми и винтовыми канавками руководствуются следующими данными. [c.81]

Величина конструктивных элементов твердосплавных сверл с углом наклона винтовых канавок и=20°, мм [c.82]

Величина конструктивных элементов твердосплавных сверл с цилиндрическим хвостовиком и с косыми канавками, мм [c.86]

Для выполнения работы необходимо предварительно ознакомиться с основными элементами и геометрическими параметрами спирального сверла изучить приборы для измерения сверл измерить геометрические и конструктивные элементы спирального сверла изучить заточной станок, настроить его и заточить спиральное сверло ознакомиться с типовыми и новыми конструкциями сверл ознакомиться с геометрическими параметрами и конструкцией зенкеров и разверток обработать экспериментальные данные и результаты вписать в протокол (форма № 2). [c.26]

Спиральное сверло состоит из двух основных конструктивных элементов рабочей части и хвостовика. [c.183]

Зенкерование — процесс обработки отверстий, полученных литьем, ковкой, штамповкой или предварительно просверленных. Целью зенкерования является улучшение чистоты обработанной поверхности, повышение точности, а также подготовка отверстия к последующему развертыванию. Зенкер имеет те же конструктивные элементы, что и сверло. Отличие заключается в том, что [c.748]

Конструктивные элементы спиральных сверл показаны на фиг. 34. Геометрические параметры сверла, формы заточки и рекомендуемые величины углов при вершине приведены в табл. 64—66. [c.161]

Угол при вершине сверла 2ф измеряется между главными режущими кромками и является основным конструктивным элементом сверла. Он оказывает наибольшее влияние на стойкость инструмента, его производительность и качество обработанных поверхностей. С увеличением угла при вершине возрастает сопротивление внедрению сверла, что приводит к возрастанию осевой силы. Одновременно с увеличением угла уменьшается ширина и увеличивается толщина среза, что способствует снижению силы резания, а значит, и крутящего момента. [c.54]

Сверла предназначаются для сверления и рассверливания глухих и сквозных от черстий в различных материалах с использованием разнообразного оборудования. Наиболее широко применяются спиральные сверла, конструктивные элементы которых приведены в табл. 49. [c.396]

Анализ точности изготовления сверл и метчиков производился методом математической статистики. Этот метод позволяет не только объективно оценить стабильность исполнения размеров важнейших конструктивных элементов и геометрических параметров, но также выявить причины, вызвавшие неустойчивость технологического процесса и выработать на этой основе рекомендации для улучшения или исправления его. Примененный метод статистического анализа позволил решить три взаимосвязанные задачи 1) изучить степень устойчивости технологического процесса изготовления сверл и метчиков и выявить причины, вызвавшие его нестабильность 2) определить суммарную точность исполнения размеров сверл и метчиков по всем контролируемым параметрам, предусмотренным ГОСТом и ведомственными техническими условиями, действующими на заводах промышленности 3) определить точность настройки технологического процесса изготовления сверл и метчиков на всех этапах получения окончательных размеров. [c.63]

Конструкция и область применения зенкеров. Номинальные диаметры зенкеров установлены ОСТ В КС 6270. Зенкер является промежуточным инструментом для обработки сверленых отверстий под развертку по 3-му и 4-му классам точности. Как инструмент для окончательной обработки зенкеры применяются при выработке конусных и цилиндрических углублений с плоским дном, а также для подчистки торцевых поверхностей бобкшек. Зенкеры по ГОСТ 1676-53 имеют три канавки и три режущих ay ii. Условия крепления зенкеров, значение и оформление конструктивных элементов — винтовых канавок, утолщения сердцевины и уменьшения диаметра по направлению к хвостовику, задних поверхностей, режущих кромок и ленточек — такие же, как и у спиральных сверл. Некоторые типы зенкеров имеют цилиндрические хвостовики для кре- [c.328]

К конструктивным элементам относятся D — диаметр сверла 2ф — угол режущей части (угол при вершине) ю — угол наклона винтовой канавки а, у, 6 — геометрические параметры ренсущей части сверла, т. е. передний и задний углы и угол резания d — толщина сердцевины (или диаметр сердцевины) Ь — ширина пера (зуба) f — ширина ленточки обратная конусность форма режущей кромки и профиль канавки сверла — длина рабочей части L — общая длина сверла. [c.248]

Конструктивные элементы и размеры сверл предстазлены на рис. 2G и в табл. 8. Сверла изготовляются с углом при вершине 2ф = 6(f и углом наклона винтовой канавки со = 8°. Величина т выполняется в зависимости от диаметра сверла в пределах от 0,07 до 0,09 мм. К сверл 1М предъявляются следующие технические требования обратная конусность допускается в пределах 0,01 мм на длине рабочей части сверла (прямая конусность пе допускается) режущие кромки должны Ггыть симметрично расположены относительно оси рабочей части сверла осе вое биение посредине режущих кромок не должно превышать 0,04 мм. [c.32]

Конструктивные элементы спиральных твердосплавых сверл диаметром 0,6—1,1 мм [c.33]

Разберем основные конструктивные элементы наиболее распространенных стандартных спиральных сверл o6niero назначения. [c.89]

Форма канавки. Одним из конструктивных элементов, характеризующих рабочую часть сверла является форма канавки сверла. Форму поперечного сечения канавки сверла в чертежах не указывают, а приводят другой элемент — профиль шлифовального круга или зуба канавочной фрезы. Профиль зуба канавочной фрезы определяют графическим (рис. 64) или аналитическим путем. На проекции А показана вершина сверла с углом 2ф = 118 , прямая 00 — режущая кромка сверла. На проекции Б режущая кромка показана жирной линией, проходящей через точку fl2- Для получе-Ш1Я профиля хюперечного сеченпя сверла в плоскости, перпендикулярной к оси, режущую часть сверла в проекции А рассекают параллельными [c.100]

Общие конструктивные элементы спиральных сверл. Д.лина рабочей части сверла должна быть выбрана с учетом необходимой глубины сверленпя и запаса на переточки, так как сверло перетачивают по задней грани и длина рабочей части при этом укорачивается. Длина рабочей части сверл приведена в соответствующих стандартах. Следует отметить, что у сверл оснащенных пластинами го твердого сплава, д шна рабочей частп должна быть выбрана меньше, чем у быстрорежущих свер.т, так как запас на переточку ввиду небольшой длины пластины будег значительно меньше. [c.103]

Конструктивные элементы сверл с косьши канавками выбираются на основании приведенных ниже данных [c.83]

Зенкер имеет все конструктивные элементы, присущие сверлу. Отличие зенкера от сверла заключается в том, что у него отсутст-ствует поперечная режущая кромка и он имеет не две, а три или четыре режущие кромки. Последнее обеспечивает получение более высокой производительности и чистоты обработанной поверхности зенкерованием по сравнению с рассверливанием. [c.368]

В содержание (описание) операции должно бьггь включено слово, характеризующее метод обработки (например, точить, сверлить, фрезеровать и т. п.) наименование обрабатываемой поверхности, конструктивных элементов производства (цилиндр, торец, заготовка и т. п.) информация о размерах или об их условных обозначениях дополнительная информация, характеризующая число одновременно или последовательно обрабатываемых поверхностей, характер обработки (например, предварительно, одновременно, по копиру и т. п.). [c.56]

Спиральные сверла являются наиболее массовым и многономенклатурным видом инструмента. Кроме широко распространенных сверл общего назначения (см. табл. 3), в промышленности используется большая группа сверл специального назначения. Однако спиральные сверла как общего, так и специального назначения содержат общие конструктивные элементы, например винтовые стружечные канавки, спинки, ленточки, задние поверхности. Все эти элементы на сверлах еще с XIX в. выполняются на специальных сверлофрезерных, сверлозаточных и т. д. станках. Конструкции сверлозаточных станков подробно описаны в работах [2, 8, 9, 15] и поэтому в книге не рассматриваются. [c.150]Сверло по металлу: конструкция, геометрия, элементы сверла. Как и из чего делают сверла. Типы хвостовиков и маркировка. Выбор, применение и правила хранения. Лучшие производители и советы по выбору сверл по металлу.

В машиностроении сверло по металлу является вторым по частоте использования инструментом после резца, а в домашнем хозяйстве оно уверенно делит лидерство с ножовкой и отрезным кругом. Конструктивно сверло — это длинный цилиндрический стержень из металла с двумя режущими кромками на торце и спиральными канавками для отвода стружки. Принцип резания металла и формирования отверстия у всех типов этого инструмента практически одинаков, поэтому основная классификация сверл по металлу основывается на конструктивных признаках (тип хвостовика, профиль спирали, вид режущей кромки и т. п.). Определить по внешнему виду все необходимые характеристики сверла достаточно сложно, т. к. маркировка, которая гравируется на металле хвостовика, содержит информацию только о диаметре инструмента, материале изготовления и производителе. Поэтому для того, что выбрать сверло для обработки твердых, хрупких или вязких металлов и сплавов необходимо воспользоваться каталогами производителей. Длительное и краткосрочное хранение сверл должно осуществляться по определенным правилам, т. к. инструментальные и быстрорежущие стали склонны к коррозии, а заточенные кромки легко повреждаются при ударе о металл.

Конструкция и геометрия сверла

Любое сверло вне зависимости от его назначения и конструктивных особенностей состоит из двух основных компонентов: хвостовика и рабочей части. Первый служит для передачи инструменту вращения от привода или фиксации его в неподвижном состоянии (на токарных станках). Рабочая часть состоит из ряда элементов, непосредственно обеспечивающих процесс сверления. Геометрия сверла зависит от особенностей сверления, для которого оно предназначено, а также материала обрабатываемой заготовки (различные металлы, древесина, пластики, композиты, керамика).

В качестве примера взят один из самых распространенных в промышленности видов такого инструмента: спиральное сверло для работ по металлу с коническим хвостовиком (см. чертеж ниже). Все изображенные на рисунке углы сверла соответствуют работам по металлу общего назначения. Слева показан вид сбоку, а справа — со стороны рабочего торца (увеличено).

Далее с пояснениями перечислены все основные компоненты и геометрические параметры такого сверла:

- Хвостовик. Служит для закрепления инструмента в шпинделе станка или зажимном патроне. При сверлении металла на токарных станках крепится неподвижно в конусе задней бабки.

- Рабочая часть. Формирует цилиндрическое отверстие (или углубление). Состоит из режущей части, длина которой у таких сверл по металлу обычно составляет половину их диаметра, и направляющей с канавками для отвода стружки.

- Конус Морзе. Для установки в шпиндели и задние бабки станков используют инструмент с коническим хвостовиком, а для зажима в кулачковые и цанговые патроны — с цилиндрическим.

- Лапка. Эти конструктивные элементы присутствуют только на конических хвостовиках и предназначены для выбивания инструмента из шпинделя или оправки.

- Шейка. Обеспечивает удобство подвода и отвода шлифовального инструмента при обработке спиральных канавок. Она не выполняет никаких рабочих функций, поэтому на нее обычно наносится маркировка сверла (чеканится непосредственно на металле).

- Направляющая часть. Также называется калибрующей. Опираясь на стенки просверленного в металле отверстия, направляет инструмент вдоль его оси. Включает в себя спиральные поверхности с ленточками и канавки для отвода стружки.

- Угол наклона спиральной поверхности. Для обработки металла он составляет 18÷30°.

- Стружкоотводящая канавка. От ее ширины, наклона и качества поверхности зависит скорость отвода стружки.

- Диаметр режущей части. Равен расстоянию между внешними краями режущих кромок.

- Режущая кромка. Это острая грань между передней поверхностью (стружечной канавкой) и задней затачиваемой поверхностью.

- Главный угол при вершине. Угол между режущими кромками, оказывает значительное влияние на процесс резания и прочность сверлильного инструмента. Для работ по металлу его стандартное значение равно 116÷118°.

- Задняя поверхность. Для снижения трения в зоне резания задняя поверхность затачивается под углом к режущей кромке. Для сверления металла его значение около ленточки должно составлять 8÷12°.

- Перемычка. Конструктивная часть, общая для обеих задних поверхностей.

- Поперечная режущая кромка. Острая грань на перемычке, разделяющая задние поверхности. При правильной заточке на ее середине находится геометрический центр режущей части, который должен совпадать с осью инструмента.

- Ленточка. Две слегка выступающие над спиральными поверхностями полоски, которые калибруют отверстие и снижают трение о его стенки.

Общая компоновка других типов сверл по металлу подобна этой, хотя в зависимости от своего назначения они могут отличаться конструкцией режущей части и стружкоотводящих канавок.

Виды сверл по металлу

Основная классификация сверлильного инструмента проводится по конструктивному признаку, т. к. он напрямую связан с назначением конкретного вида сверла по металлу. Кроме того, внутри конструктивных типов выделяют разновидности по типу материала, для обработки которого предназначен данный инструмент (т. н. группы резания). Строгой классификации для них не существует, но обычно по виду рабочей части выделяют следующие типы:

- спиральные;

- перовые;

- центровочные;

- специальные.

Среди специальных сверл самой большой группой является инструмент для глубокого сверления в заготовках из металла. Отдельные подгруппы также составляют изделия для сверления отверстий больших диаметров и ступенчатых цилиндрических профилей. Бывает так, что современный сборный инструмент имеет настолько сложную или инновационную конструкцию, что его относят сразу к нескольким типам.

Спиральная форма

Традиционным широко распространенным видом сверлильного инструмента являются спиральные сверла, у которых формирование цилиндрического отверстия в металле осуществляется двумя симметричными режущими кромками. При этом отвод образующейся стружки проходит по спиральным канавкам, начальная часть которых является передними поверхностями, образующими эти кромки. По своей конструкции эти изделия могут быть монолитными или сборными, с заменяемой головкой или механическим креплением режущих пластин. Для снижения трения и повышения скорости отвода стружки спиральную часть полируют и покрывают износостойкими материалами.

Ступенчатая форма

Ступенчатые сверла используют для получения отверстий небольшой глубины с фиксированной геометрией ступеней. Такой инструмент позволяет за один проход сформировать от двух и более цилиндрических поверхностей и чаще всего используется при автоматизированной обработке. По своей конструкции современные ступенчатые сверла, как правило, представляют монолитный блок, повторяющий конфигурацию будущего отверстия, с рядами режущих пластин и прямыми канавками. Первые сверлят в металле заготовки начальное отверстие, а следующие за ними являются рассверливающими. Самая большая проблема данного инструмента — это отвод стружки в процессе обработки. Поэтому их применение ограничено узкоспециализированными областями.

Корончатые сверла

Корончатым сверлом называют пустотелый инструмент с кольцевым расположением шести или двенадцати режущих поверхностей и соответствующим им числом стружкоотводящих канавок. Он применяется для сквозного сверления в металле отверстий больших диаметров. В процессе работы режущие кромки прорезают только кольцо вокруг середины будущего отверстия, а центральная часть металла просто выпадает (или выбивается) после прохода насквозь. Этот инструмент относят к сверлильному, скорее, по устоявшейся традиции, т. к. по своему принципу работы он гораздо ближе к фрезам.

Шнековые сверла

При сверлении отверстий в металле на глубины, кратные 30÷40 диаметрам, применяют удлиненные сверла специальной конструкции со спиральной канавкой в виде шнека. Такое решение намного улучшает стружкоудаление и позволяет производить непрерывное сверление металла на полную глубину отверстия без периодического вывода инструмента. Сверла шнековые отличаются от обычных спиральных большими углами наклона канавок (до 65°) и их треугольным профилем. Кроме того, у них увеличенный диаметр сердцевины и специальная заточка передней поверхности.

Перовые сверла

Перовые сверла используются для получения отверстий в металле, покрытом литейной коркой и окалиной. Конструктивно это самый простой сверлильный инструмент, т. к. имеет прямые канавки и режущую часть в виде пластины. Его недостатки являются прямым следствием простоты конструкции и невысокой стоимости. В процессе сверления металла у перовых сверл плохо отводится стружка, и они имеют склонность к уходу от оси отверстия. Выступающая вперед пластина снижает прочность всего изделия, что не позволяет работать на больших подачах, а также требует частой переточки. Это узкоспециализированный инструмент повышенной жесткости, который применяют при работе с отливками и поковками.

Типы хвостовиков

В соответствии с ранними советскими ГОСТами, которые действуют до сих пор, для сверлильного инструмента по металлу было предусмотрено два типа хвостовиков: цилиндрический и конический (Морзе). В 1990 году был принят ГОСТ 28706-90, который дублировал регламентацию ISP 9766-89 по цилиндрическим хвостовикам с лыской. Такой вид хвостовиков предназначен для сборных сверл по металлу, в которых лыска исключает проворачивание их в оснастке во время работы. Сейчас это решение широко применяется для модульного инструмента, а там, где сверло непосредственно фиксируется в шпинделе, по-прежнему используют изделия с конусом Морзе.

Маркировка сверл согласно ГОСТ

Правила маркировки сверл регламентированы ГОСТ 2034-80. Согласно этому документу на сверлильный инструмент диаметром менее двух миллиметров маркировка не наносится. Все данные о них должны указываться на упаковочной этикетке. Для сверл толщиной свыше двух и до трех миллиметров маркировка сверла по металлу содержит только значение диаметра и марку стали (таким образом их можно отличить от инструмента до двух миллиметров). Для диаметров свыше трех миллиметров в составе маркировки производитель должен указывать его величину, свой товарный знак, марку металла и класс точности. Марка металла, из которого изготовлен инструмент, может указываться как в виде ГОСТовского обозначения стали (например, Р6М7К6), так и общепринятой для быстрорежущих сталей международной аббревиатурой (HSS) с добавлением обозначения основного легирующего металла (Co, Ni, Ti и пр.) (см. фото ниже). Зарубежные изготовители маркируют свою продукцию аналогичным образом, поэтому отличить российские сверла от импортных можно только по торговой марке.

Цветовое обозначение

В своих каталогах все ведущие производители сверлильного инструмента используют для обозначения продукции цветовую маркировку, предусмотренную международным стандартом ISO 513. В соответствии с этим регламентирующим документом все инструментальные материалы делятся на шесть групп, каждая из которых предназначена для обработки определенных видов металлов, сплавов и полимерных материалов.

| Группа | Цвет | Обрабатываемые металлы и пластики |

|---|---|---|

| P | Голубой | Отдельные виды углеродистых, легированных и инструментальных сталей. Стали для отливок. Некоторые марки коррозионностойких сталей. |

| M | Желтый | Аустенитные коррозионностойкие стали. Отдельные виды немагнитных и износостойких сталей. |

| K | Красный | Различные марки чугунов. |

| N | Зеленый | Цветные металлы и их сплавы. Термопласты и дуропласты. |

| S | Золотистый | Жаростойкие сплавы на основе никеля, кобальта, титана и железа. |

| H | Серый | Закаленные стали высокой твердости. |

Кроме того, каждая группа резания подразделяется на группы применения, которые обозначаются числом в интервале от 1 до 40. Группы с большим индексом имеют более высокую прочность, а с меньшим — большую твердость и стойкость к износу.

Технология изготовления сверл

Конструктивно спиральное сверло состоит из двух основных компонентов: рабочей части и хвостовика. Первую изготавливают из быстрорежущей стали или твердых сплавов, а второй — из углеродистой инструментальной стали. Производство спиральных сверл по металлу включает в себя следующие укрупненные этапы:

- Подготовка компонентов. Цилиндрические заготовки для обеих частей нарезают на прутковых автоматах, а затем очищают от заусенцев, поверхностных окислов и загрязнений.

- Сварка. Две части из разного металла сваривают контактной стыковой сваркой. После этого со сварных швов удаляют излишки металла, а заготовки правят для придания им точной цилиндрической формы.

- Обточка. Заготовки центруют и обтачивают до точного размера. На этом же этапе подрезают торцы, точат конус хвостовика, обтачивают конец конуса под лапку (у инструмента с цилиндрическим хвостовиком последние две операции отсутствуют).

- Фрезеровка. Фрезеруют лапку (для конических хвостовиков), спиральные канавки и задние поверхности. После этого заготовка подвергается термической обработке с последующей очисткой на пескоструйной установке.

- Шлифовка. Шлифуют и полируют канавки спиралей. После этого шлифовке подвергают хвостовик и рабочую часть (с доводкой обратного конуса).

- Заточка сверла.

Корпуса сборного сверлильного инструмента, в котором режущая часть выполнена из твердосплавных пластин с напайным или механическим креплением, являются достаточно сложными изделиями, т. к. при их изготовлении необходима сложная фрезерная и токарная обработка. Поэтому их обычно изготавливают на станках с ЧПУ или обрабатывающих центрах.

Таблица размеров сверл по металлу

Государственные стандарты, правила изготовления спиральных и центровочных сверл по металлу, включают в себя таблицы размерных рядов для разных исполнений и направлений вращения спирали. Каждому типоразмеру соответствует уникальное цифровое кодовое обозначение. К примеру, если диаметр сверла с цилиндрическим хвостовиком равен 3.1 мм, оно имеет исполнение N1 и правую спираль, то его общая длина должна составлять 65 мм, длина рабочей части — 36 мм, а кодовое обозначение такого изделия будет 2300-7517. Таблицы размеров для сверл по металлу с коническим хвостовиком включают в себя диапазон диаметров от 5 до 80 мм, а для инструмента с цилиндрическим хвостовиком — от 0.25 до 20 мм. При этом для тонких сверл диаметром до 1 мм предусмотрено только исполнение N1 c правой спиралью.

Материалы изготовления и покрытия

Основные материалы для изготовления рабочих частей монолитного сверлильного инструмента — это быстрорежущие стали и твердые сплавы. В качестве быстрореза чаще всего применяют стали с вольфрамовыми или вольфраммолибденовыми лигатурами. Последние также используют в варианте с добавкой кобальта. Твердые сплавы, которые производятся методами порошковой металлургии, долговечнее, прочнее и термоустойчивее быстрорежущих сталей. В их состав обычно входит несколько тугоплавких металлов, таких как вольфрам, титан, кобальт и тантал. Некоторые изделия, предназначенные для выполнения за одну установку инструмента нескольких технологических операций (например, комбинированное сверло), могут включать в свой состав компоненты, изготовленные из разных инструментальных материалов.

Для улучшения рабочих характеристик сверл по металлу их поверхности подвергают дополнительной обработке или покрывают твердыми соединениями металлов. Самые распространенные методы обработки, повышающие прочность и износостойкость инструмента, — это цианирование и сульфидирование. А для защитных покрытий обычно используют карбонитрид титана (TiCN), в том числе легированный алюминием (TiAlN).

Как подобрать сверло под обрабатываемый металл

При выборе сверла для работ по металлу в первую очередь необходимо ознакомиться с цветовыми маркировками стандарта ISO 513, которых придерживаются все производители сверлильного инструмента. При этом нужно понимать, что такая маркировка не наносится на само изделие, а присутствует только в его каталожном описании. Можно, конечно, положиться на советы консультанта в магазине инструмента, но такой способ подойдет только в том случае, если требуется подобрать сверло для дрели, предназначенное для работы с обычной конструкционной сталью. Если же предстоит сверлить твердые или вязкие металлы или требуется качественное выполнение работы на заказ, то лучше следовать рекомендациям профессионалов. На рисунке ниже приведен пример использования цветовой маркировки из каталога Mitsubishi.

Необходимо также помнить, что параметры процесса сверления зависят как от характеристик сверла, так и от мощности и скорости вращения привода. Поэтому сверла для шуруповерта лучше не использовать с дрелью, т. к. это, скорее всего, приведет к их повреждению. А скорости вращения шуруповерта явно недостаточно для сверления металла обычными сверлами для дрели.

Сверла, применяемые в станках

На сверлильных станках, у которых посадочное отверстие шпинделя выполнено под конус Морзе, сверла для обработки металла устанавливаются напрямую в шпиндель. А для их фиксации в нем предусмотрен специальный сквозной паз для заклинивания лапки. Такие же сверла применяют и в универсальных станках (сверлильно-фрезерных и пр.), у которых посадочное отверстие шпинделя сделано под метрический конус или под одну из его современных разновидностей. Только в этом случае их вставляют в переходные оправки с соответствующим конусом. В целом сверла по металлу, используемые на станках, не отличаются от тех, что применяют при сверлении ручным инструментом. Единственный вид сверлильного инструмента, предназначенный только для станочного применения, — это сверла со сквозным каналом, предназначенным для подачи СОЖ в зону обработки (см. рис. ниже).

Лучшие производители

Среди российских производителей сверлильного инструмента для работ по металлу хорошее соотношение цены и качества имеет продукция Волжского инструментального завода (ВИЗ), Томского инструментального завода (ТИЗ) и ПО «Туламаш». К этой же категории относится инструмент украинского Запорожского инструментального завода (ЗИЗ). Самыми лучшими по качеству являются сверла всемирно известных производителей режущего инструмента, таких как немецкие Bosch, Hasser и Ruko, шведский Sandvik, японская Mitsubishi, тайваньский Winstar и пр. Но их продукция имеет достаточно высокую цену и предназначена в основном для профессионального применения. Кроме того, на рынке массово представлены сверла по металлу под торговыми марками известных продавцов и производителей электроинструмента. В основном это недорогой инструмент, но при этом многие изделия имеют очень высокое качество. В этой категории пользователи чаще всего отмечают «Зубр», «Интерскол», DeWalt, Hilti, Makita и Metabo.

Правила хранения сверл

На рабочих местах промышленных предприятий хранение сверл осуществляется в инструментальных шкафах и тумбочках из листового металла, установленных в непосредственной близости от станка, а также на стеллажах в специальных инструментальных кладовых. Сверлильный инструмент необходимо укладывать в определенном порядке (по типам и диаметрам) в соответствующие отсеки, пеналы или чехлы. Укладка должна обеспечивать сохранность режущих кромок, а также рабочих и посадочных поверхностей. Перед помещением на хранение сверлильный инструмент очищают от металлической пыли и загрязнений, а в случае неиспользования в течение длительного времени смазывают литолом или техническим вазелином. В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

При сверлении глубоких отверстий в металле рекомендуется поливать поверхность инструмента небольшим количеством масла. На производстве обычно используют И-20, но не у всех есть возможность приобрести именно эту марку. А какое масло взамен индустриального можно использовать в домашних условиях? Поделитесь, пожалуйста, своими соображениями и рекомендациями по этому вопросу в комментариях.

ГОСТ 22735-77

Группа Г23

МКС 25.100.30

Дата введения 1979-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 14 октября 1977 г. N 2442

Ограничение срока действия снято Постановлением Госстандарта СССР от 22.07.82 N 2774

ВЗАМЕН ГОСТ 6647-64 в части типа I; МН 316-65; MH 317-65 в части типа Б

ИЗДАНИЕ с Изменением N 1, утвержденным в июле 1982 г. (ИУС 11-82).

1. Настоящий стандарт распространяется на спиральные сверла с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава диаметром от 5 до 16 мм.

(Измененная редакция, Изм. N 1).

2. Основные размеры сверл должны соответствовать указанным на чертеже и в таблице.

Чертеж. Основные размеры сверл

мм | ||||||||||||||||||||

Сверла повышенной точности класса А | Сверла нормальной точности классов В1 и В | |||||||||||||||||||

Исполнение 1 | Исполнение 2 | Исполнение 1 | Исполнение 2 | |||||||||||||||||

Укороченные | Нормальные | Укороченные | Нормальные | Укороченные | Нормальные | Укороченные | Нормальные | |||||||||||||

Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | уко- | нор- | уко- | нор- | |

2300-8261 | 2300-8262 | 2300-8263 | 2300-8264 | 2300-1201 | 2300-8265 | 2300-2001 | 2300-8266 | 5,00 | ||||||||||||

2300-8267 | 2300-8268 | 2300-8269 | 2300-8271 | 2300-1202 | 2300-8272 | 2300-2002 | 2300-8273 | 5,10 | 70 | 86 | 36 | 52 | ||||||||

2300-8274 | 2300-8275 | 2300-8276 | 2300-8277 | 2300-1203 | 2300-8278 | 2300-2003 | 2300-8279 | 5,20 | ||||||||||||

2300-8281 | 2300-8282 | 2300-8283 | 2300-8284 | 2300-1247 | 2300-8285 | 2300-2004 | 2300-8286 | 5,30 | ||||||||||||

2300-8287 | 2300-8288 | 2300-8289 | 2300-8291 | 2300-1248 | 2300-8292 | 2300-2005 | 2300-8293 | 5,40 | ||||||||||||

2300-8294 | 2300-8295 | 2300-8296 | 2300-8297 | 2300-1204 | 2300-8298 | 2300-2006 | 2300-8299 | 5,50 | ||||||||||||

2300-8301 | 2300-8302 | 2300-8303 | 2300-8304 | 2300-1205 | 2300-8305 | 2300-2007 | 2300-8306 | 5,60 | ||||||||||||

2300-8307 | 2300-8308 | 2300-8309 | 2300-8311 | 2300-1206 | 2300-8312 | 2300-2008 | 2300-8313 | 5,70 | 75 | 93 | 40 | 57 | ||||||||

2300-8314 | 2300-8315 | 2300-8316 | 2300-8317 | 2300-1207 | 2300-8318 | 2300-2009 | 2300-8319 | 5,80 | ||||||||||||

2300-8321 | 2300-8322 | 2300-8323 | 2300-8324 | 2300-1249 | 2300-8325 | 2300-2010 | 2300-8326 | 5,90 | ||||||||||||

2300-8327 | 2300-8328 | 2300-8329 | 2300-8331 | 2300-1208 | 2300-8332 | 2300-2011 | 2300-8333 | 6,00 | ||||||||||||

2300-8334 | 2300-8335 | 2300-8336 | 2300-8337 | 2300-1209 | 2300-8338 | 2300-2012 | 2300-8339 | 6,10 | ||||||||||||

2300-8341 | 2300-8342 | 2300-8343 | 2300-8344 | 2300-1210 | 2300-8345 | 2300-2013 | 2300-8346 | 6,20 | ||||||||||||

2300-8347 | 2300-8348 | 2300-8349 | 2300-8351 | 2300-1211 | 2300-8352 | 2300-2014 | 2300-8353 | 6,30 | ||||||||||||

2300-8354 | 2300-8355 | 2300-8356 | 2300-8357 | 2300-1250 | 2300-8358 | 2300-2015 | 2300-8359 | 6,40 | 80 | 101 | 42 | 63 | ||||||||

2300-8361 | 2300-8362 | 2300-8363 | 2300-8364 | 2300-1212 | 2300-8365 | 2300-2016 | 2300-8366 | 6,50 | ||||||||||||

2300-8367 | 2300-8368 | 2300-8369 | 2300-8371 | 2300-1251 | 2300-8372 | 2300-2017 | 2300-8373 | 6,60 | ||||||||||||

2300-8374 | 2300-8375 | 2300-8376 | 2300-8377 | 2300-1213 | 2300-8378 | 2300-2018 | 2300-8379 | 6,70 | ||||||||||||

2300-8381 | 2300-8382 | 2300-8383 | 2300-8384 | 2300-1252 | 2300-8385 | 2300-2019 | 2300-8386 | 6,80 | ||||||||||||

2300-8387 | 2300-8388 | 2300-8389 | 2300-8391 | 2300-1253 | 2300-8392 | 2300-2020 | 2300-8393 | 6,90 | ||||||||||||

2300-8394 | 2300-8395 | 2300-8396 | 2300-8397 | 2300-1214 | 2300-8398 | 2300-2021 | 2300-8399 | 7,00 | 85 | 109 | 45 | 69 | ||||||||

2300-8401 | 2300-8402 | 2300-8403 | 2300-8404 | 2300-1215 | 2300-8405 | 2300-2022 | 2300-8406 | 7,10 | ||||||||||||

2300-8407 | 2300-8408 | 2300-8409 | 2300-8411 | 2300-1216 | 2300-8412 | 2300-2023 | 2300-8413 | 7,20 | ||||||||||||

2300-8414 | 2300-8415 | 2300-8416 | 2300-8417 | 2300-1217 | 2300-8418 | 2300-2024 | 2300-8419 | 7,30 | ||||||||||||

2300-8421 | 2300-8422 | 2300-8423 | 2300-8424 | 2300-8992 | 2300-8425 | 2300-8993 | 2300-8426 | 7,40 | ||||||||||||

2300-8427 | 2300-8428 | 2300-8429 | 2300-8431 | 2300-1218 | 2300-8432 | 2300-2025 | 2300-8433 | 7,50 | ||||||||||||

2300-8434 | 2300-8435 | 2300-8436 | 2300-8437 | 2300-1219 | 2300-8438 | 2300-2026 | 2300-8439 | 7,60 | ||||||||||||

2300-8441 | 2300-8442 | 2300-8443 | 2300-8444 | 2300-1220 | 2300-8445 | 2300-2027 | 2300-8446 | 7,70 | ||||||||||||

2300-8447 | 2300-8448 | 2300-8449 | 2300-8451 | 2300-1221 | 2300-8452 | 2300-2028 | 2300-8453 | 7,80 | ||||||||||||

2300-8454 | 2300-8455 | 2300-8456 | 2300-8457 | 2300-1254 | 2300-8458 | 2300-2029 | 2300-8459 | 7,90 | ||||||||||||

2300-8461 | 2300-8462 | 2300-8463 | 2300-8464 | 2300-1222 | 2300-8465 | 2300-2030 | 2300-8466 | 8,00 | 95 | 117 | 52 | 75 | ||||||||

2300-8467 | 2300-8468 | 2300-8469 | 2300-8471 | 2300-1223 | 2300-8472 | 2300-2031 | 2300-8473 | 8,10 | ||||||||||||

2300-8474 | 2300-8475 | 2300-8476 | 2300-8477 | 2300-1224 | 2300-8478 | 2300-2032 | 2300-8479 | 8,20 | ||||||||||||

2300-8481 | 2300-8482 | 2300-8483 | 2300-8484 | 2300-1225 | 2300-8485 | 2300-2033 | 2300-8486 | 8,30 | ||||||||||||

2300-8487 | 2300-8488 | 2300-8489 | 2300-8491 | 2300-1226 | 2300-8492 | 2300-2034 | 2300-8493 | 8,40 | ||||||||||||

2300-8494 | 2300-8495 | 2300-8496 | 2300-8497 | 2300-1227 | 2300-8498 | 2300-2035 | 2300-8499 | 8,50 | ||||||||||||

2300-8501 | 2300-8502 | 2300-8503 | 2300-8504 | 2300-1255 | 2300-8505 | 2300-2036 | 2300-8506 | 8,60 | ||||||||||||

2300-8507 | 2300-8508 | 2300-8509 | 2300-8511 | 2300-1228 | 2300-8512 | 2300-2037 | 2300-8513 | 8,70 | ||||||||||||

2300-8514 | 2300-8515 | 2300-8516 | 2300-8517 | 2300-1256 | 2300-8518 | 2300-2038 | 2300-8519 | 8,80 | ||||||||||||

2300-8521 | 2300-8522 | 2300-8523 | 2300-8524 | 2300-1229 | 2300-8525 | 2300-2039 | 2300-8526 | 8,90 | ||||||||||||

2300-8527 | 2300-8528 | 2300-8529 | 2300-8531 | 2300-1230 | 2300-8532 | 2300-2040 | 2300-8533 | 9,00 | ||||||||||||

2300-8534 | 2300-8535 | 2300-8536 | 2300-8537 | 2300-1257 | 2300-8538 | 2300-2041 | 2300-8539 | 9,10 | 100 | 125 | 55 | 81 | ||||||||

2300-8541 | ||||||||||||||||||||

виды, особенности, классы точности, выбор

Домашние мастера нередко сталкиваются с необходимостью просверливания отверстий в металлических изделиях, и большинство из них так или иначе знакомы с этой операцией. Процесс оформления отверстий с первого взгляда несложен, но для получения качественного результата мастеру следует придерживаться некоторых правил. В предлагаемой статье будет приведена информация о том, какими бывают сверла по металлу, как правильно подобрать сверлильный инструмент перед вступлением в работу, о видах буравов, и другие полезные факты, которые помогут понять мастеру все о сверлах.

Сверла по металлу для разнообразных поверхностей

Сверла по металлу для разнообразных поверхностейКонструктивные особенности

В зависимости от конструктивных особенностей и своей функциональной принадлежности, весь сверлильный инструмент подразделяется на несколько характерных видов. Так, по своему назначению, выделяют нижеперечисленные виды сверл:

- для сверловки органического стекла;

- бетонных изделий;

- керамических деталей;

- древесины;

- пластиковых компонентов;

- буравчики для сверления по металлу.

Конструкция сверла – это главный отличительный признак соответствующего вида буравов от других его «собратьев». Различаться могут следующие основные части сверла:

- режущая часть буравчика;

- хвостовик;

- рабочая поверхность, выполняющая также и функцию вывода стружки из просверленного прохода.

Элементы сверла

Классификация сверл по типу конструкции

При работе с металлическими деталями, можно выделить 2 основные группы сверлильных приспособлений:

- Плоские (или перовые) буравы — такой инструмент имеет сменные пластины к перовому сверлу, нетребователен к точности угла приложения силы во время выполнения сверлильных работ, конструктивно прост и имеет низкую стоимость, но при этом легко теряет диаметр рабочей поверхности при заточке и конструктивно не имеет желобка для вывода стружки.

- Спиральные сверла – цилиндрические буравы, которые имеют на поверхности своего тела одну или две канавки для отвода стружки.

При работе с металлом важно подобрать соответствующее материалу сверлильное приспособление. Для того, чтобы работа была выполнена качественно, мастеру необходимо уметь отличать сверла по металлу от похожих на них сверл по дереву. Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку. Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот.

Первым отличительным признаком является твердость буравчика: для сверления отверстий в металле выбирается инструмент с более высокой твердостью. Нужно понимать, что твердость буравов по металлу не является постоянным параметром и, в свою очередь, также зависит от прочностных характеристик того материала, по которому будут проводиться сверлильные работы.

Второе отличие – это тип заточки режущих элементов. У приспособления для сверловки по дереву на наконечнике имеется острый носик в виде штыря или уголка, который предупреждает соскальзывание буравчика относительно его заданного положения. Подобная фиксация при работе с металлом не требуется. Угол между режущими кромками также отличается и напрямую зависит от того материала, для которого предназначен бурав.

При проведении сверлильных работ по деревянным деталям и решением мастера использовать инструмент, рассчитанный на выполнение работ по металлу, нужно понимать, что отличительные характеристики, перечисленные выше, могут сыграть ключевую роль в получении качественного отверстия с ровными краями и без подпалин.

Немаловажную роль при получении качественного отверстия играет тот фактор, правильно ли была выдержана технология изготовления бурава. Если в процессе производства сверлильного инструменнта по металлу было что-то нарушено, то ни правильная форма буравчика, ни его соответствующий цвет не смогут обеспечить качественный результат работ и срок службы сверлильного изделия значительно сократится. Информацию о зависимости цвета бурава от того, из чего делают сверла по металлу, можно будет найти в главах ниже.

Виды сверл по металлу

Понимание видов буравов поможет мастеру определиться и сделать выбор в пользу наилучшей модели сверлильного изделия.

Различают следующие виды сверл по металлу:

- Спиральные – это стандартные сверла, имеющие цилиндрическую форму и изготовленные, в основном, из высококачественной стали марки HSS. Крупное сверло такого типа может достигать 80 мм в диаметре. Применение буравчиков этого вида наиболее распространено при выполнении сверлильных работ по металлу ввиду их повышенной прочности и долговечности. Конструкция спирального бурава выполнена так, что кромки рабочей поверхности имеют угол заточки по отношению друг к другу, равный 118±30º.

- Конические, или ступенчатые – буравчики, которые имеют коническую форму рабочей поверхности. Таким сверлильным приспособлением можно сделать отверстие в тонколистовом металле с толщиной до 2 мм или исправить уже готовое дефективное отверстие, полученное в результате работы другими инструментами. Буравы с золотой окраской подходят для оформления отверстий в изделиях высокой плотности.

- Корончатые (кольцевые) фрезы – это сверлильные инструменты в виде полой коронки с плотным набором зубьев для оформления отверстий в тонком металле, в т.ч. отверстий, с диаметром более 30 мм. Отвод металлической стружка при использовании такого бурава происходит в полость трубки, что позволяет формировать отверстия на большую глубину без извлечения из лунки буравчика. Инструмент этого вида позволяет выполнить сверловку с более качественным краем, а малая площадь соприкосновения бурава с поверхностью металла обеспечивает экономию электроэнергии, что еще больше привлекает к себе внимание сверлильщиков.

- Перовые сверла – инструменты для сверловки, имеющие сменные рабочие пластины, которые дают возможность получить глубокие идеально ровные отверстия. Перовое плоское сверло позволяет вырезать отверстие с полным отсутствием перекоса, а также выполнить отверстие большого сечения. За счет низкой стоимости, эти изделия привлекают к себе внимание очень многих мастеров.

- Длинные сверла по металлу – это специальные удлиненные сверла по металлу, позволяющие выполнить глухие или сквозные отверстия с глубиной более 5-ти диаметров бурава. Несмотря на низкую производительность таких буравчиков, их конструкция предполагает наличие 2-х винтовых канала, по которым должна стекать охлаждающая эмульсия. Существуют также супердлинные сверла по металлу, которые позволяют просверлить отверстие в металлах, имеющих твердость 1300 Н/мм2.

- Центровочные сверла – многофункциональные буравчики для оформления отверстий в металле, используемых для последующего закрепления детали в центрах сверлильного оборудования. Отверстие, выполненное при помощи центровочного буравчика, имеет ось со строгим углом к детали, равным 90º. Радиус центровочных буравов может быть от 0,25 до 5,0 мм.

- Резьбовые сверла по металлу – сверлильное приспособление для нарезки отверстий заданного диаметра с элементами резьбы.

- Левосторонние сверла – это целевые буравы, применяемые для выкручивания сломавшихся или застрявших метизов.

- Высокоточные сверла – сверлильный инструмент, позволяющий добиться высокой точности выполнения работ. Класс подобного буравчика по металлу идентифицируется по буквенно-цифровой комбинации А1, в соответствии с чем и определяется его заведомо высокая цена.

Классы точности и размеры сверл

В зависимости от квалитета точности отверстия, различают 3 класса точности буравов:

- Сверла повышенной точности А1 – сверловка отверстий 10-13 квалитетов точности. Этот класс точности сверла, нанесенный на плоскости буравчика, сориентирует мастера при выборе инструмента повышенной прочности.

- Нормальной точности В1 – для отверстий до 14 степени точности.

- Нормальной точности В – для сверловки отверстий до 15 квалитета точности.

Размеры сверл по металлу, представленные на современном рынке предложений, имеют очень большой разбег, но, опираясь на основные ГОСТы, можно выделить 3 основные категории, представленные в таблице:

| Наименование категории сверла | Диаметр сверлильного инструмента, мм | Длина сверлильного инструмента, мм |

| Короткие | 0,3…20 | 20…131 |

| Удлиненные | 0,3…20 | 19…205 |

| Длинные | 1…20 | 56…254 |

Типы сверл в зависимости от материала

Для определения лучших буравчиков для металла, необходимо выяснить, из какого материала был изготовлен выбираемый буравчик и познакомиться с тем, какие бывают разновидности сверл в зависимости от этого.

Для сверловки высокопрочных сплавов подойдут твердосплавные изделия, имеющие на своей режущей кромке поверхность повышенной твердости. Обычно тело подобных буравчиков изготовлено из простой инструментальной стали, за счет чего обеспечивается невысокая цена готового сверлильного изделия. Пластины, изготовленные из карбидного сплава, подвергаются самозаточке в процессе их использования, вследствие чего такие буравчики справляются с особо прочными материалами, в т.ч. имеющих большую толщину.

Кобальтовые сверла отлично реагируют на высокие механические нагрузки и не подвержены изменением своих свойств под действием высокой температуры. В своей основе такие буравы имеют быстрорежущую сталь, легированную кобальтом, в результате чего они отлично справляются со сверловкой отверстий в высокопрочных материалах и металлических изделиях с высокой вязкостью. Ценовая характеристика также выступает в пользу этой категории буравчиков по металлу.

Сверла по металлу из кобальта

Титановые сверла имеют наилучшие показатели своих сверлильных характеристик. При соблюдении правил эксплуатации таких буравов, титановые изделия будут радовать своего хозяина отличными результатами работ в течении очень долгого времени.

Титановые сверла по металлу

Определение типа сверла по цвету его поверхности

Цвет инструмента для сверловки – это важный признак, который позволяет сделать соответствующие выводы о его добротности и долговечности. Различные типы окрасов буравчиков имею разные прочностные характеристики, выбор которых должен быть основан на частоте использования инструмента, его точности и требований к качеству готового отверстия.

Тип сверла по металлу можно определить по его цвету

Сверла серого цвета недолговечны и наименее надежные ввиду полного отсутствия какого-либо защитного покрытия, что делает их подверженными к изменению механических свойств в худшую сторону под влиянием высокой температуры или силовых нагрузок. Такие буравы имеют невысокую стоимость, но и их применение будет одноразовым.

Черные сверла по металлу, по сравнению с серыми, имеют более хорошее качество. Технология изготовления черных буравчиков подразумевает обработку высокотемпературным паром, за счет чего повышается их прочность и стойкость к износу. Сверлильные изделия с черной поверхностью также имеют невысокую стоимость, что обращает на себя внимание многих мастеров.

Сверла со светлым желтым покрытием имеют очень хороший запас прочности. Внутренние напряжения в таких изделиях устранены термическим отпуском еще на этапе их изготовления, за счет чего создается высокая прочность инструмента. Для их изготовления прибегают к использованию быстрорежущей инструментальной стали высокого качества. Несмотря на все свои достоинства, бледно-золотые буравы уступают по своим характеристикам более ярким экземплярам.

Ярко-желтые сверла изготовлены из высокопрочной стали, имеющей нитридо-титановое покрытие. Изделия с подобным окрасом при оформлении отверстий испытывают минимальную силу трения, что оказывает положительное влияние на их срок службы. Стоимость таких буравчиков достаточно велика, но при этом полностью окупается за счет своего продолжительного срока службы.

Расшифровка маркировки сверл

При выборе подходящего сверлильного приспособления, мастеру поможет сориентироваться соответствующая маркировка сверл по металлу. Маркировка сверл содержит информацию о его рабочем диаметре, о марке стали и информацию о производителе.

Сверла по металлу с нанесенной маркировкой

Так, на сверлильных изделиях с диаметром до 2 мм, маркировку не наносят ввиду миниатюрности подобных изделий.

Для сверл, с диаметром от 2-х до 3-х мм, на теле буравчика будет расположена информация о марке стали и о рабочем диаметре.

Буравы с диаметром более 3-х мм проинформируют мастера о данных своего диаметра, буквенное обозначение марки стали, из которой изготовлен буравчик, и логотип предприятия-изготовителя.

Буквенно-цифровое обозначение марки стали содержит в себе следующую информацию:

- категорию сплава;

- присутствие дополнительных примесей;

- химический состав.

Особенности маркировки сверл по металлу отечественного производства при помощи буквенного обозначения сообщают следующее:

- буква «Р» — инструмент выполнен из быстрорежущей стали. Цифра, стоящая после нее, указывает на процентное содержание вольфрама в стали;

- буква «М» — сплав легирован молибденом, процентное содержание которого также указано соответствующей цифрой, стоящей после буквы «М»;

- буква «К» — сплав содержит кобальт в количестве, указанном последующей после буквы цифрой.

Для примера стоит ознакомиться со следующими обозначениями, применяющимися для маркировки сверлильных изделий отечественного производства:

- Р6М5К5 — буравчик из быстрорежущей стали, содержащей 6 % вольфрама, 5 % молибдена и 5 % кобальта;

- Сверло СЦП Р6М5 –спиральный бурав с цилиндрическим хвостовиком, сплав которого содержит 6 % вольфрама и 5 % молибдена.

Зарубежные изделия имеют отличительную маркировку HSS, которая также содержит в себе информацию о легирующем элементе при помощи дополнительных символов.

Расшифровка HSS-маркировки

- HSS-Е – сплав сверла легирован кобальтом, что положительно скажется при оформлении отверстий в металлах с высокой вязкостью;

- HSS-R – твердосплавный буравчик, который имеет повышенную прочность и применяется для сверления литых изделий, деталей из латуни, чугуна, бронзы, мельхиора и сплавов, с прочностью до 900 Н/мм2;

- HSS-TiN (-TiАN) – тело сверла подвергнуто титановому напылению, благодаря которому увеличена твердость рабочей поверхности и уменьшено изменение механических свойств под воздействие высоких температур, вплоть до +600 ºС, что позволяет работать с материалами, имеющими прочность до 1100 Н/мм2;

- HSS-Е VAP – буравчик применим для нержавеющей стали;

- HSS-4241 – сверлильное приспособление для работы с алюминиевым сплавом.

Стандарты для разных типов HSS

Рекомендации по выбору

Опираясь на характеристики, которые предлагает основная классификация сверл, можно найти лучшие сверла по металлу. При выборе мастер должен учитывать те технологические задачи, которые будут решаться при помощи сверлильного изделия, а также материал, по которому будут проходить работы. Правильный выбор должен быть основан на особом внимании к следующим характеристикам буравчиков:

- Цвет сверла.

- Качество заточных элементов и симметрия частей конструкции буравчика.

- Рабочий диаметр сверла.

- Функциональность и прямое назначение изделия.

- Материал, из которого изготовлен бурав.

- Соответствие типа сверла оборудованию, на котором оно будет использоваться (например, для сверловки отверстия большого диаметра потребуется низкооборотная дрель с высоким показателем мощности).

- Фирма-производитель.

Выбор качественного сверла напрямую зависит от добросовестности производителя, ведь ни одна уважающая себя компания не допустит поступления в продажу некачественных изделий. Производители сверл, предлагающие свои инструменты продолжительное время, являются самым настоящим гарантом покупки качественного буравчика. Профессиональные сверлильщики отдают свое предпочтение самым прочным буравам и выбирают следующий сверлильный инструмент:

- сверла, выпущенные на предприятиях бывшего СССР;

- сверла немецких производителей брендов Ruko, Bosch и Haisser;

- российские сверла фирмы «Зубр».

Это самые распространенные фирмы, предлагающие качественный инструмент на протяжении долгого времени, но выбор всегда остается только за мастером, ведь рынок изобилует предложением сверлильного инструмента на любой вкус и кошелек.

Выбор сверла для бытового применения

Для проведения частых сверлильных работ в домашней мастерской, сверлильщику стоит подумать о приобретении готового набора с изделиями разного диаметра. Подобный набор, в зависимости от качественных характеристик, представлен на рынке предложений в разном ценовом диапазоне, поэтому каждый мастер найдет необходимый инструмент по своим финансовым возможностям. Если сверла определенного типа будут применяться более часто, то дополнительно стоит купить комплект запасных буравчиков с определенным диаметром. Знания мастера о том, какие бывают сверла, какие типы инструментов лучше и какие из них самые прочные, помогут сверлильщику сделать правильный выбор сверла по металлу в пользу самого лучшего инструмента.

Стоит помнить, что любой выбор сверла оправдается, если мастер будет обращаться с ним умело и будет производить его своевременную заточку. Аккуратное использование буравчика по его прямому назначению позволит осуществить заметную экономию денежных средств на отсутствии необходимости постоянной замены вышедших из строя сверлильных изделий.

ГОСТ 22735-77

Группа Г23

МКС 25.100.30

Дата введения 1979-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 14 октября 1977 г. N 2442

Ограничение срока действия снято Постановлением Госстандарта СССР от 22.07.82 N 2774

ВЗАМЕН ГОСТ 6647-64 в части типа I; МН 316-65; MH 317-65 в части типа Б

ИЗДАНИЕ с Изменением N 1, утвержденным в июле 1982 г. (ИУС 11-82).

1. Настоящий стандарт распространяется на спиральные сверла с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава диаметром от 5 до 16 мм.

(Измененная редакция, Изм. N 1).

2. Основные размеры сверл должны соответствовать указанным на чертеже и в таблице.

Чертеж. Основные размеры сверл

мм | ||||||||||||||||||||

Сверла повышенной точности класса А | Сверла нормальной точности классов В1 и В | |||||||||||||||||||

Исполнение 1 | Исполнение 2 | Исполнение 1 | Исполнение 2 | |||||||||||||||||

Укороченные | Нормальные | Укороченные | Нормальные | Укороченные | Нормальные | Укороченные | Нормальные | |||||||||||||

Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | Обозна- | При- | уко- | нор- | уко- | нор- | |

2300-8261 | 2300-8262 | 2300-8263 | 2300-8264 | 2300-1201 | 2300-8265 | 2300-2001 | 2300-8266 | 5,00 | ||||||||||||

2300-8267 | 2300-8268 | 2300-8269 | 2300-8271 | 2300-1202 | 2300-8272 | 2300-2002 | 2300-8273 | 5,10 | 70 | 86 | 36 | 52 | ||||||||

2300-8274 | 2300-8275 | 2300-8276 | 2300-8277 | 2300-1203 | 2300-8278 | 2300-2003 | 2300-8279 | 5,20 | ||||||||||||

2300-8281 | 2300-8282 | 2300-8283 | 2300-8284 | 2300-1247 | 2300-8285 | 2300-2004 | 2300-8286 | 5,30 | ||||||||||||

2300-8287 | 2300-8288 | 2300-8289 | 2300-8291 | 2300-1248 | 2300-8292 | 2300-2005 | 2300-8293 | 5,40 | ||||||||||||

2300-8294 | 2300-8295 | 2300-8296 | 2300-8297 | 2300-1204 | 2300-8298 | 2300-2006 | 2300-8299 | 5,50 | ||||||||||||

2300-8301 | 2300-8302 | 2300-8303 | 2300-8304 | 2300-1205 | 2300-8305 | 2300-2007 | 2300-8306 | 5,60 | ||||||||||||

2300-8307 | 2300-8308 | 2300-8309 | 2300-8311 | 2300-1206 | 2300-8312 | 2300-2008 | 2300-8313 | 5,70 | 75 | 93 | 40 | 57 | ||||||||

2300-8314 | 2300-8315 | 2300-8316 | 2300-8317 | 2300-1207 | 2300-8318 | 2300-2009 | 2300-8319 | 5,80 | ||||||||||||

2300-8321 | 2300-8322 | 2300-8323 | 2300-8324 | 2300-1249 | 2300-8325 | 2300-2010 | 2300-8326 | 5,90 | ||||||||||||

2300-8327 | 2300-8328 | 2300-8329 | 2300-8331 | 2300-1208 | 2300-8332 | 2300-2011 | 2300-8333 | 6,00 | ||||||||||||

2300-8334 | 2300-8335 | 2300-8336 | 2300-8337 | 2300-1209 | 2300-8338 | 2300-2012 | 2300-8339 | 6,10 | ||||||||||||

2300-8341 | 2300-8342 | 2300-8343 | 2300-8344 | 2300-1210 | 2300-8345 | 2300-2013 | 2300-8346 | 6,20 | ||||||||||||

2300-8347 | 2300-8348 | 2300-8349 | 2300-8351 | 2300-1211 | 2300-8352 | 2300-2014 | 2300-8353 | 6,30 | ||||||||||||

2300-8354 | 2300-8355 | 2300-8356 | 2300-8357 | 2300-1250 | 2300-8358 | 2300-2015 | 2300-8359 | 6,40 | 80 | 101 | 42 | 63 | ||||||||

2300-8361 | 2300-8362 | 2300-8363 | 2300-8364 | 2300-1212 | 2300-8365 | 2300-2016 | 2300-8366 | 6,50 | ||||||||||||

2300-8367 | 2300-8368 | 2300-8369 | 2300-8371 | 2300-1251 | 2300-8372 | 2300-2017 | 2300-8373 | 6,60 | ||||||||||||

2300-8374 | 2300-8375 | 2300-8376 | 2300-8377 | 2300-1213 | 2300-8378 | 2300-2018 | 2300-8379 | 6,70 | ||||||||||||

2300-8381 | 2300-8382 | 2300-8383 | 2300-8384 | 2300-1252 | 2300-8385 | 2300-2019 | 2300-8386 | 6,80 | ||||||||||||

2300-8387 | 2300-8388 | 2300-8389 | 2300-8391 | 2300-1253 | 2300-8392 | 2300-2020 | 2300-8393 | 6,90 | ||||||||||||

2300-8394 | 2300-8395 | 2300-8396 | 2300-8397 | 2300-1214 | 2300-8398 | 2300-2021 | 2300-8399 | 7,00 | 85 | 109 | 45 | 69 | ||||||||

2300-8401 | 2300-8402 | 2300-8403 | 2300-8404 | 2300-1215 | 2300-8405 | 2300-2022 | 2300-8406 | 7,10 | ||||||||||||

2300-8407 | 2300-8408 | 2300-8409 | 2300-8411 | 2300-1216 | 2300-8412 | 2300-2023 | 2300-8413 | 7,20 | ||||||||||||

2300-8414 | 2300-8415 | 2300-8416 | 2300-8417 | 2300-1217 | 2300-8418 | 2300-2024 | 2300-8419 | 7,30 | ||||||||||||

2300-8421 | 2300-8422 | 2300-8423 | 2300-8424 | 2300-8992 | 2300-8425 | 2300-8993 | 2300-8426 | 7,40 | ||||||||||||

2300-8427 | 2300-8428 | 2300-8429 | 2300-8431 | 2300-1218 | 2300-8432 | 2300-2025 | 2300-8433 | 7,50 | ||||||||||||

2300-8434 | 2300-8435 | 2300-8436 | 2300-8437 | 2300-1219 | 2300-8438 | 2300-2026 | 2300-8439 | 7,60 | ||||||||||||

2300-8441 | 2300-8442 | 2300-8443 | 2300-8444 | 2300-1220 | 2300-8445 | 2300-2027 | 2300-8446 | 7,70 | ||||||||||||

2300-8447 | 2300-8448 | 2300-8449 | 2300-8451 | 2300-1221 | 2300-8452 | 2300-2028 | 2300-8453 | 7,80 | ||||||||||||

2300-8454 | 2300-8455 | 2300-8456 | 2300-8457 | 2300-1254 | 2300-8458 | 2300-2029 | 2300-8459 | 7,90 | ||||||||||||

2300-8461 | 2300-8462 | 2300-8463 | 2300-8464 | 2300-1222 | 2300-8465 | 2300-2030 | 2300-8466 | 8,00 | 95 | 117 | 52 | 75 | ||||||||

2300-8467 | 2300-8468 | 2300-8469 | 2300-8471 | 2300-1223 | 2300-8472 | 2300-2031 | 2300-8473 | 8,10 | ||||||||||||

2300-8474 | 2300-8475 | 2300-8476 | 2300-8477 | 2300-1224 | 2300-8478 | 2300-2032 | 2300-8479 | 8,20 | ||||||||||||

2300-8481 | 2300-8482 | 2300-8483 | 2300-8484 | 2300-1225 | 2300-8485 | 2300-2033 | 2300-8486 | 8,30 | ||||||||||||

2300-8487 | 2300-8488 | 2300-8489 | 2300-8491 | 2300-1226 | 2300-8492 | 2300-2034 | 2300-8493 | 8,40 | ||||||||||||

2300-8494 | 2300-8495 | 2300-8496 | 2300-8497 | 2300-1227 | 2300-8498 | 2300-2035 | 2300-8499 | 8,50 | ||||||||||||

2300-8501 | 2300-8502 | 2300-8503 | 2300-8504 | 2300-1255 | 2300-8505 | 2300-2036 | 2300-8506 | 8,60 | ||||||||||||

2300-8507 | 2300-8508 | 2300-8509 | 2300-8511 | 2300-1228 | 2300-8512 | 2300-2037 | 2300-8513 | 8,70 | ||||||||||||

2300-8514 | 2300-8515 | 2300-8516 | 2300-8517 | 2300-1256 | 2300-8518 | 2300-2038 | 2300-8519 | 8,80 | ||||||||||||

2300-8521 | 2300-8522 | 2300-8523 | 2300-8524 | 2300-1229 | 2300-8525 | 2300-2039 | 2300-8526 | 8,90 | ||||||||||||

2300-8527 | 2300-8528 | 2300-8529 | 2300-8531 | 2300-1230 | 2300-8532 | 2300-2040 | 2300-8533 | 9,00 | ||||||||||||

2300-8534 | 2300-8535 | 2300-8536 | 2300-8537 | 2300-1257 | 2300-8538 | 2300-2041 | 2300-8539 | 9,10 | 100 | 125 | 55 | 81 | ||||||||

2300-8541 | 2300-8542 | |||||||||||||||||||

Виды свёрл по металлу

Какие же бывают виды сверл?

Данная статья наиболее кратко описывает все виды металлорежущих свёрл.

Сверло – металлорежущий инструмент, насчитывающий 5 режущих кромок (2 ленточки, перемычка, 2 режущих кромки), используемый для сверления и рассверливания отверстий в заготовках из металла.

Главное движение резания при сверлении это вращение с определенной скоростью сверла относительно его оси, вспомогательное движение резания это подача сверла в осевом направлении.

рис. 1 – сверление отверстия в металле

Как же правильно подобрать сверло?

Для правильного подбора сверла под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3. Партийность заготовок (единичная, серийная, массовая).

4. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

5. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

6. Точность получаемого отверстия (допуск, шероховатость, прямолинейность, округлость и т.д.).

7. Глубина обрабатываемого отверстия.

8. Технические требования к заготовке (термообработка, покрытие, упрочнение поверхностного слоя и т.д.).

9. Конструкцию и технологичность детали (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода сверла из отверстия и т.д.).

Виды свёрл

1) цельные (монолитные) сверла

рис. 2 – цельнотвердосплавные сверла

Данный тип сверл в основном изготавливают из быстрорежущих сталей, а также из твердого сплава. Сверла из монолитного твердого сплава характеризуются высокой точностью изготовления, минимальным биением и возможностью получать отверстия 8,9 класса точности, с шероховатостью до 1,6 Ra (6-й класс чистоты) мкм, без дополнительной операции зенкерования и развёртывания отверстий.

Также существуют современные сверла, получаемые за счет метода порошковой металлургии из быстрорежущей стали с добавлением легирующих элементов (кобальта, молибдена), данные сверла имеют высокую износоустойчивость, точность и значительно лучше твердосплавных сверл работают на изгиб.

Конструкция сверл может быть как с внутренним подводом СОЖ в зону резания, так и с наружным. Данные сверла допускают переточку, а также имеют различные износостойкие покрытия CVD или PVD методом. Имеют различную длину хвостовика, длину режущей части. Монолитные сверла изготавливают с цилиндрическим хвостовиком, а также с хвостовиком с лыской (тип WELDON) для предотвращения проворота сверла в цанговом патроне. Монолитные сверла имеют высокую жесткость и способны работать с большими подачами без ущерба качеству и стойкости сверла.

Основные конструктивные элементы спирального сверла

рис. 3 – элементы конструкции сверла

- Двойной угол в плане или угол при вершине сверла

- Диаметр режущей части сверла

- Общая длина сверла

- Длина стружечной канавки сверла

- Длина хвостовика сверла

- Длина режущей части сверла или максимальная глубина сверления

- Поперечная кромка

- Диаметр хвостовика

Примечание: режущая часть сверла имеет небольшой обратный конус для исключения возможности заклинивания стружки и повторного резания стружки.

Монолитные спиральные сверла имеют различные хвостовики

рис. 4 – виды хвостовиков сверл

Сверла различают по глубине резания:

- Короткие сверла (короткой серии) до 5D

- Сверла средней длины (средней серии) до 10D

- Сверла длинные (длинной серии) до 15D

- Сверла удлиненные (удлиненной серии) до 30D

Ссылка на видео http://www.youtube.com/watch?v=PjqJmT-pcGQ&feature=youtu.be

2) сверла с напаянными пластинами

рис. 5 – сверло с напайной твердосплавной пластиной

Сверла с напайной пластиной обеспечивают повышенную износостойкость при обработке труднообрабатываемых материалов, а также экономическую целесообразность применения для обработки отверстий большого диаметра, так как их стоимость значительно ниже твердосплавных или сверл с СМП.

Информацию о конических хвостовиках инструмента вы можете почитать здесь:

http://ru.wikipedia.org/wiki/Конус_инструментальный

3) сверла со сменными пластинами

рис. 6 – свёрла с СМП (модульные, перовые)

Сверла с СМП применяют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластины, что значительно облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать. Также их используют для обработки глухих отверстий с плоским дном, отверстий с невысокими требованиями по точности.

Виды сверл со сменными пластинами:

а) с несколькими твердосплавными пластинами (периферийной и центральной) – рис. 7

рис. 7 – сверла с СМП

Свёрла со сменными многогранными пластинами применяют для обработки отверстий среднего и большого диаметра небольшой глубины. Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

б) с одной пластиной (перовые сверла) – рис. 8

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

Данный тип сверл является современным аналогом спиральных цельных сверл, они имеют преимущества над спиральными:

1. Один корпус сверла для различных диаметров сверления.

2. Не требует переточки сверла (экономия времени машинного, ресурсов человеческих, расходных материалов для заточного станка и электроэнергии и зарплаты заточника).

3. Большой выбор сплавов, геометрий и износостойких покрытий под различные материалы.

4. Имеют различные типы хвостовиков (WELDON или Конус МОРЗЕ), возможно, закреплять на различных станках.

Данные сверла способны сверлить отверстия глубиной до 32D сверла, но при этом необходимо:

- просверлить пилотное отверстие глубиной до 1-2D сверла такого же диаметра.

- угол при вершине центровочного сверла должен быть равен или чуть больше, чем длинного сверла.

- засверливание производить на пониженной подаче и оборотах для наименьшего увода сверла.

- должно осуществляться увеличенное давление СОЖ через инструмент, для наилучшей эвакуации стружки из зоны резания, в противном случае необходимо производить сверление с отскоком.

Применять твёрдый сплав при глубинах больше 7 диаметров не рекомендуется. Дело в том, что при больших глубинах сверления неизбежно возникают повышенные нагрузки на режущую кромку и вибрации. Твёрдый сплав в силу своей большей хрупкости по сравнению с HSS может не выдержать этих нагрузок и есть риск выкрашивания пластины или её поломки.

в) модульные сверла со сменной пластиной из твердого сплава или HSS

рис. 9 – модульное сверло со сменной головкой из твердого сплава

Модульные свёрла имеют сменную твердосплавную головку, которая по мере износа меняется, также имеют хороший подвод СОЖ через инструмент прямо в зону резания и специальные канавки для эвакуации стружки из зоны резания и отвода тепла от инструмента и заготовки. По своей конфигурации данные сверла можно сравнить с цельными сверлами, они способны обрабатывать отверстия по 9-10 классу точности и с хорошей шероховатостью поверхности (Ra 3,2-6,3 мкм). Сверла работают практически с теми же подачами на зуб, что и монолитные сверла, отличаются высокой производительностью, а также не требуют переточки, что значительно сокращает время на смену инструмента. Данные сверла не способны засверливаться в наклонные поверхности и неровные.

Максимальная глубина обработки данными сверлам до 8D сверла.

4) Сверла для глубокого сверления

Глубокая обработка отверстий до 100D может вестись несколькими инструментам:

а) Эжекторное сверло

Ссылка на видео: http://www.youtube.com/watch?v=Elen711kPwM&feature=youtu.be

Этот вид сверления наиболее предпочтителен при сверлении отверстий на станках с горизонтальной компоновкой шпинделя (токарные станки и обрабатывающие центры).

Эжекторное сверло состоит:

- режущей головки

- наружная штанга

- внутренняя штанга

- патрон

- цанга

- уплотнительная втулка

рис. 10 – эжекторная система сверления

Эжекторное сверление является наиболее современной технологией обработки глубоких отверстий.

Стружка отводится через отверстие штанги и поэтому на сверле нет стружечных канавок, что позволяет, увеличит жесткость инструмента.

Эжекторное сверление рекомендуется применять:

- при обработке материалов, имеющих хорошую обрабатываемость резанием

- станки с горизонтальной компоновкой шпинделя (токарные)

- для крупносерийного и массового производства

Точность отверстия при эжекторном сверлении достигает 9-10 класса и чистота обработанной поверхности 2-3 Ra мкм.

б) Пушечное сверло

Ссылка на видео: http://www.youtube.com/watch?v=t597JqeN_T8&feature=youtu.be