Конструктивные особенности станков с ЧПУ

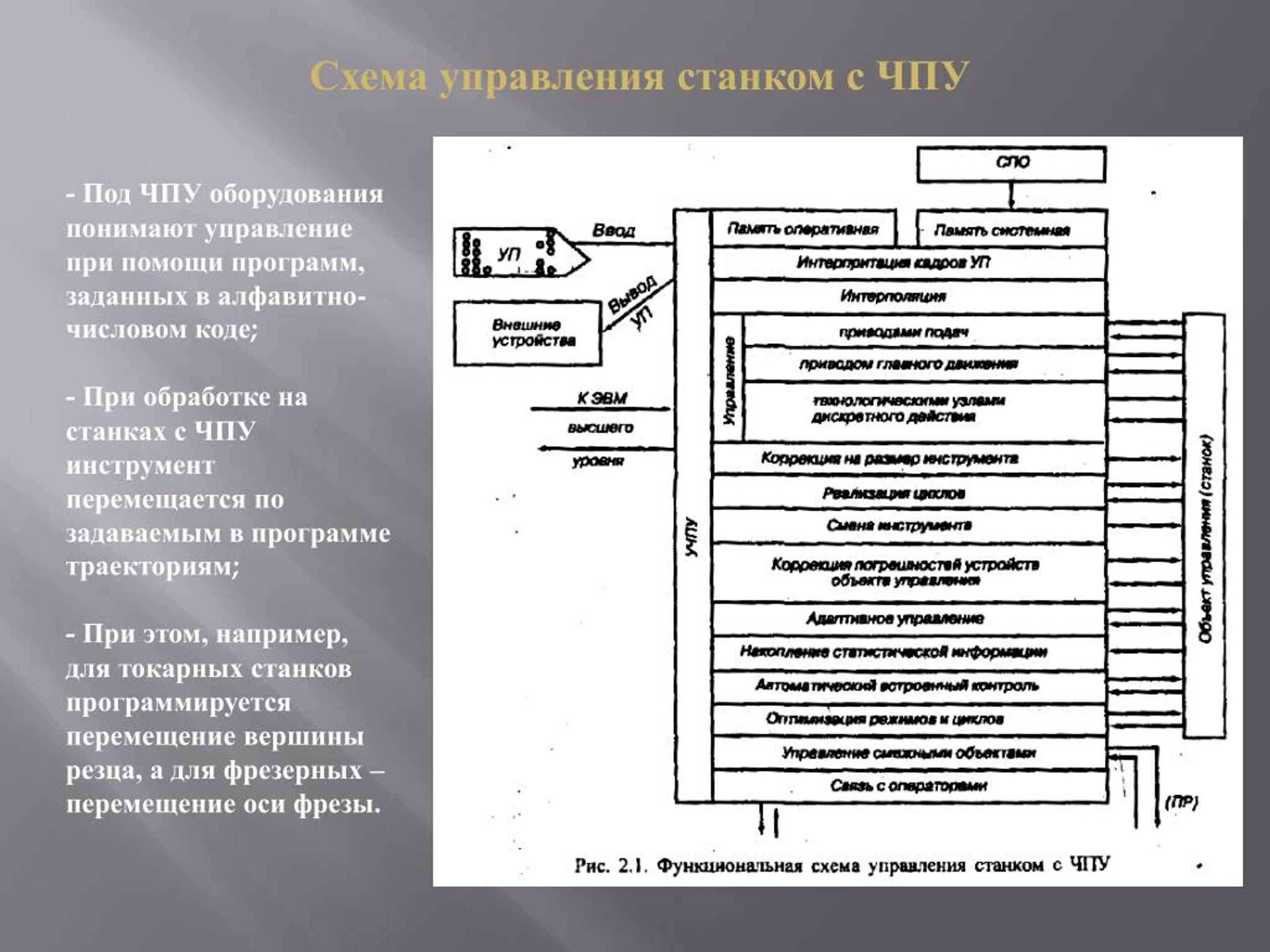

Числовое программное оборудование — это управление процессами обработки или перемещения рабочих составляющих станка, заданное цифровым кодом. Механизмы с ЧПУ отличают расширенные возможности, высокая надежность и возможность совмещения различных видов обработки. Такие станки удобны в эксплуатации, но для начала новичку стоит ознакомиться с конструктивными особенностями устройств и понять общие принципы работы.

Программное обеспечение

Любой станок с ЧПУ — это сложный механизм, который применяют для обработки различных материалов. Это может быть дерево, пластмасса, металл или камень. Еще в начале XX века все устройства были механическими и работа на них четко контролировалась механиком. Сейчас же все изменилось: создание первого станка с ЧПУ позволило выполнять тот же объем работы в более короткие сроки и с минимальным привлечением человеческих ресурсов.

Немного истории. Первые программно-управляемые станки появились в СССР еще в годы Великой Отечественной войны, но в то время при их эксплуатации возникало много проблем из-за отсутствия должной компетенции у технологического персонала и несовершенства самой конструкции.

Исправить существующие ранее проблемы стало возможно с появлением программного обеспечения. Современное оборудование отличает автоматизированное управлением с минимальным привлечением человеческих ресурсов. Реализация подобных мероприятий обусловлена тремя основными этапами:

- первоначальная разработка проекта в CAD-системе;

- формирование специальной программы в процессоре для управления станком с ЧПУ;

- передача программного файла в блок управления и исполнение.

С помощью управляющих программ можно создавать макеты будущих изделий, вводить команды и читать инструкции, которые написаны на языке программирования. Но в то же время такое ПО должно быть простым и функциональным.

Программное обеспечение для станков с ЧПУ — это неотъемлемая составляющая оборудования. Оно позволяет контролировать работу устройства, обеспечивает автономный или полуавтономный процесс изготовления изделий и производить высококачественные детали.

Такие управляющие программы позволяют освободить оператора устройства от постоянного отслеживания процесса и включают в себя комплекс команд. С их помощью в автоматическом режиме происходят следующие действия:

- перемещение инструментов станка;

- перемещение обрабатываемых деталей в системе координат;

- контроль за скоростью обработки изделий.

Программное обеспечение бывает двух видов:

- дискретное — создано для выполнения базовых функций на простых станках;

- контурное — ПО для фрезерного и токарного оборудования для сложной обработки изделий.

Обратите внимание! Информация о характеристиках станка и виде ПО указана в технической документации оборудования.

Функции станков с ЧПУ

Любой станок с числовым программным управлением имеет определенный набор функций, но при необходимости устройство можно перепрограммировать. Перечислим список наиболее распространенных задач, которые чаще всего используются в работе:

- Руководство вращательным валом — эта функция отвечает за стабильную быстроту резания, которая достигается благодаря скорости движения вала.

На станке скорость вала задается вводом символа «S».

На станке скорость вала задается вводом символа «S». - Центры обработки или системы автоматической замены деталей — обеспечивает подачу сигнала систему ЧПУ о нахождении детали для последующей обработки. Эта функция обозначается символом «Т».

- Смена рабочего элемента в станке с ЧПУ — за эту функцию отвечает специальная конструкция. Запускается она путем применения кода символа «Т» и введения четырех чисел.

- Функция охлаждения — кодировка «М08» сообщает оборудованию о том, что пришло время поставить холодную жидкость. В некоторых станках процесс охлаждения запускается с помощью функций «М07» и «М09».

- Замена паллет — за этот функционал отвечает специальная деталь, работа которой активизируется с помощью кода символа «М60».

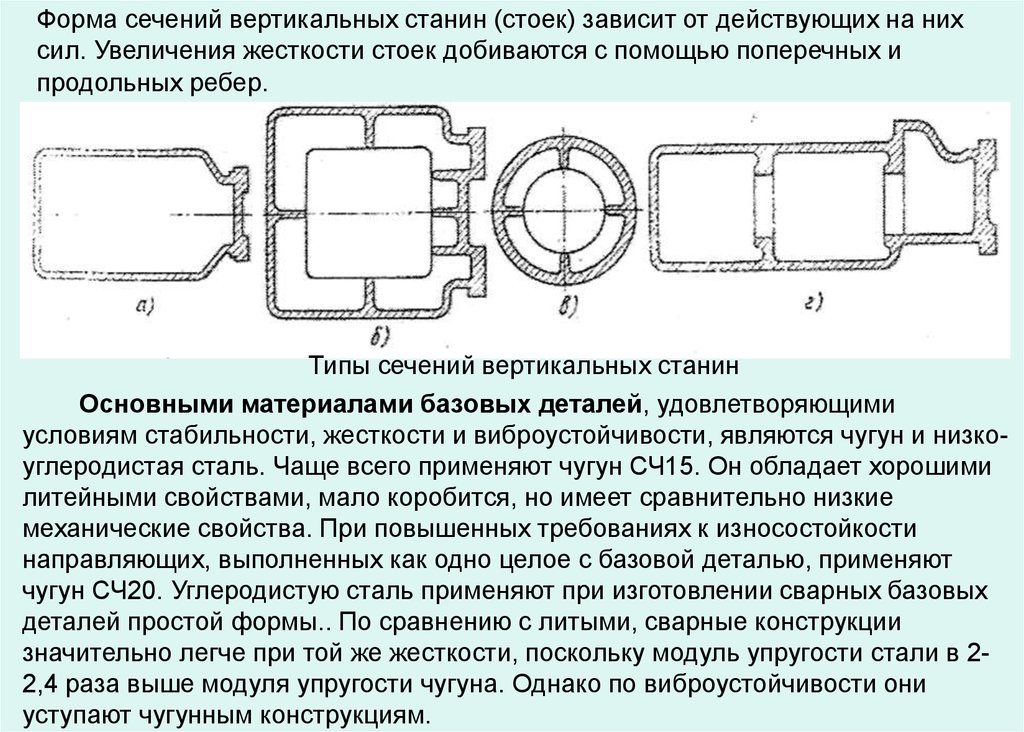

Особенности механической части

Основа любого станка с ЧПУ изготавливается из жесткого материала, который устойчив к внешнему воздействию и вибрации. Помимо этого, корпус содержит большое количество ребер. Все подвижные части представляют из себя литую конструкцию, что делает устройство надежным — это очень важно, так как масса подобного оборудования внушительна.

Все подвижные части представляют из себя литую конструкцию, что делает устройство надежным — это очень важно, так как масса подобного оборудования внушительна.

С помощью станка с ЧПУ можно обработать практически любой материал с высокой точностью. Это достигается благодаря специальным конструкциям направляющих высокой прочности. Теперь в процессе работы нет несогласованности в движении заготовок, что позволяет использовать более пластичные материалы.

Все направляющие, отвечающие за скольжение, изготовлены из металла и пластика. Это сделано для того, чтобы возникающая в процессе работы сила трения была минимальна. Направляющие качения выполнены из качественной стали, а в качестве подвижных элементов применяются ролики. Такая конструкция существенно увеличивает срок службы станка.

Особенности электрической части

Станки с числовым программным управлением комплектуются специальным двигателем. Привод подачи к нему представляет собой синхронное устройство без коллектора, в комплект которого входит магнит и механизм обратной связи. Иногда в роли привода выступают асинхронные двигатели. Характерная особенность такой детали в станке с ЧПУ — это малое время для разгона и торможения, небольшие зазоры и минимальная сила трения.

Иногда в роли привода выступают асинхронные двигатели. Характерная особенность такой детали в станке с ЧПУ — это малое время для разгона и торможения, небольшие зазоры и минимальная сила трения.

Управляющие двигатели делят на устройства постоянного или переменного тока в зависимости от количества потребляемой мощности. Для того чтобы снизить риск перегрева привода, комплект устройства снабжен специальным датчиком температур и внешним вентилятором.

Важно! Привод управляющего двигателя устойчив к перегрузкам и внешним воздействиям. Встроенный вентилятор способствует своевременному отведению пыли и отходов.

Станки с ЧПУ дополнительно комплектуются следующим оборудованием:

- преобразователи частоты двигателей;

- устройство позиционирования;

- устройство уборки стружки;

- система смазывания агрегата;

- привод для смены инструмента;

- система подачи новых деталей и отведения готовых элементов.

Особенности электроники

Что же касается электроники, то с этим у станков с ЧПУ все в порядке. Управляет агрегатом специальное устройство — микроконтроллер с дисплеем. Этот процесс осуществляется с помощью передаточных механизмов, а непосредственно считывание информации происходит при помощи датчиков температуры, давления и положения шпинделя.

ЧПУ разделяют на несколько видов в зависимости от типа автоматизации:

- с низким уровнем;

- со средним уровнем;

- с высоким уровнем.

Для станков с низкой степенью автоматизации характерно управление только шпинделем и двигателем, а контроль за процессом осуществляется при помощи исполнительного реле. Обычно в таких механизмах отсутствуют механизмы смены инструмента и подачи заготовок с дальнейшей уборкой стружки. Такие станки требуют постоянного вмешательства человека.

Устройства с ЧПУ среднего уровня автоматизации более легки в управлении. Этот процесс осуществляется за счет релейных схем, которые встраиваются в специальный электроавтоматический шкаф.

Станки с высоким уровнем автоматизации полностью управляются при помощи ЧПУ. Рабочий процесс запускается с помощью микроконтроллера, который обеспечивает точную обработку изделий. Такое оборудование способно работать без вмешательства человека долгое время, при этом станок может в автоматическом режиме очищаться. В отличие от станков среднего уровня автоматизации, эти агрегаты за счет высокоточного программирования позволяют контролировать одновременно несколько параметров.

Подведем итоги. Станки с ЧПУ — это устройства, управляемые с помощью загрузочного файла. Их использование в любом производстве повышает его эффективность в несколько раз. Функциональность и простое управление позволяют решить задачи любой степени сложности на станке с ЧПУ.

- 23 ноября 2020

- 1405

Получите консультацию специалиста

инженер поможет – Конструктивные и технологические особенности cтанков с ЧПУ

Группы станков с ЧПУ

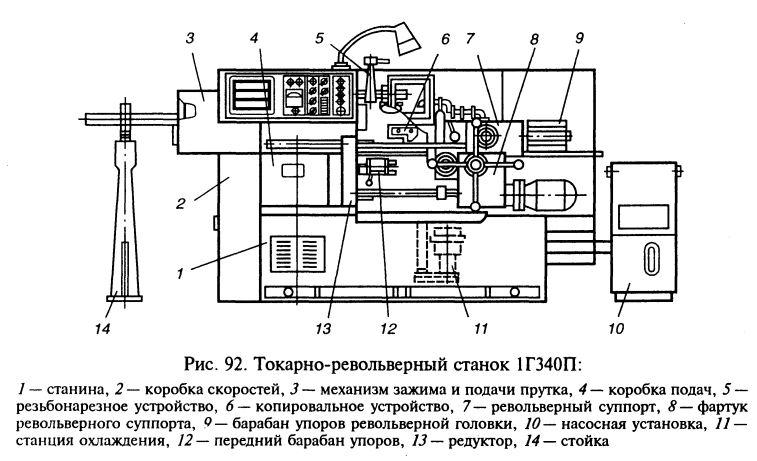

В зависимости от вида основных операций обработки станки подразделяются на технологические группы:

♦ токарные,

♦ фрезерные,

♦ сверлильные,

♦ сверлильно – фрезерно расточные,

♦ шлифовальные,

♦ многооперационные.

По количеству используемого инструмента, станки с ЧПУ подразделяются:

♦ многоинструментальные , с числом автоматически сменяемых инструментов до 12, как правило станки с инструментальной револьверной головкой;

♦ многооперационные, с числом автоматически сменяемых инструментов более 12, снабженные специальным инструментальным магазином цепного или барабанного типа.

По принципу управления движением, различают четыре группы станков, при этом к основному обозначению станка, добавляется соответствующий индекс:

♦ Ф1 – станки с цифровой индикацией положения рабочих органов. Такие станки можно называть программыми только условно.

♦ Ф2 – станки с позиционной системой ЧПУ. Программируется только выход на позицию обработки на ускоренном ходу, и движение на рабочей подаче по одной координате. Обычно это сверлильные станки.

♦ Ф3 – станки с контурной системой ЧПУ. Программируется траектория перемещения на рабочей подаче по контуру. Обычно это фрезерные станки.

♦ Ф4 – станки с комбинированной системой ЧПУ, имеющей признаки систем Ф1,Ф2,Ф3. Такой системой управления, как правило, оснащены многооперационные станки. По числу координат управления, наиболее распространенные, двух и трех координатные станки. Токарные станки имеют двух координатную систему управления. Станки, имеющие три координаты управления, но возможность одновременного управления только по двум координатам, обычно называют станками с числом координат управления 2,5.

Индексы отражающие конструктивные особенности связанные с автоматической сменой инструмента:

♦ Р – смена инструмента поворотом револьверной головки.

♦ М – смена инструмента из инструментального магазина.

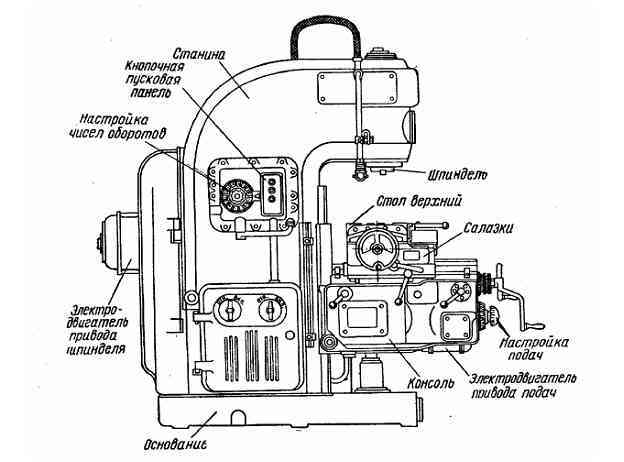

Конструктивные особенности многооперационных станков

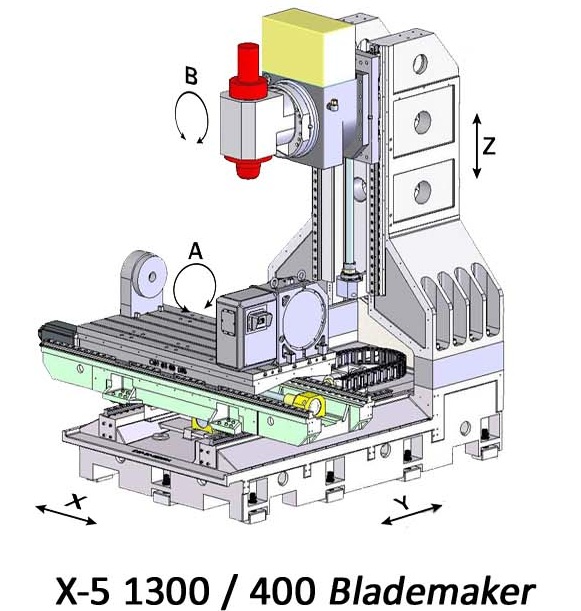

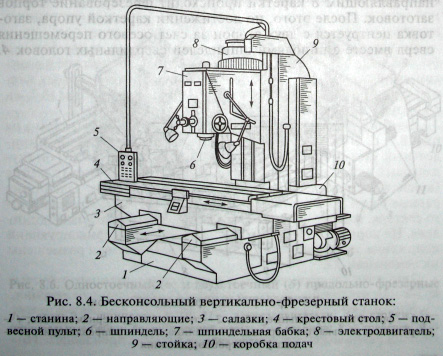

Станки данного типа, имеют второе название – обрабатывающий центр. Позволяют эффективно использовать принцип постоянства баз, концентрации инструментальных переходов, осуществлять обработку многими инструментам с одного установа. Для многооперационных станков характерны компоновки двух типов: с горизонтальным шпинделем поворотным столом и с вертикальным шпинделем крестовым столом.

Для многооперационных станков характерны компоновки двух типов: с горизонтальным шпинделем поворотным столом и с вертикальным шпинделем крестовым столом.

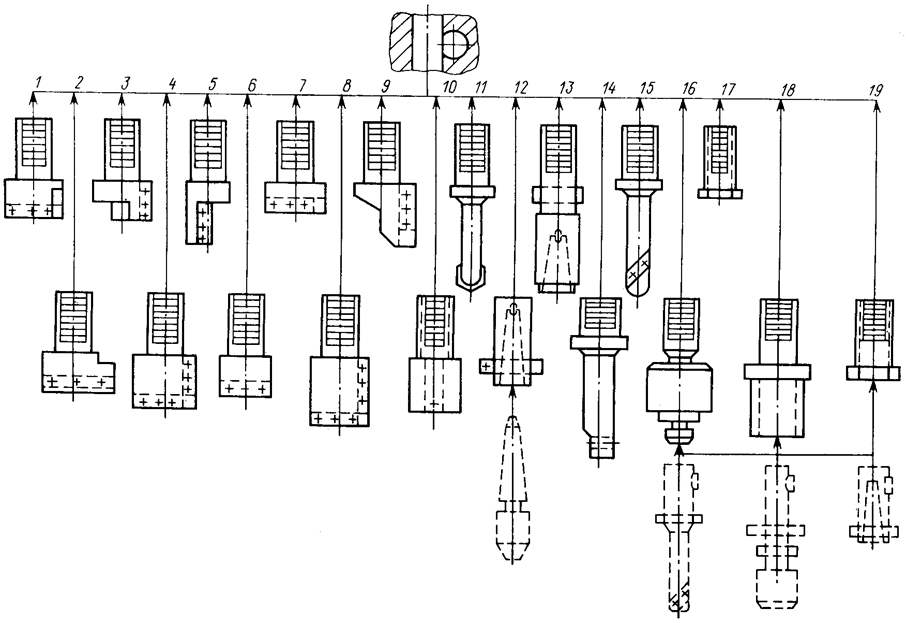

Станки оснащается инструментальным магазином, из которого при помощи устройства автоматической смены, инструменты попадают в рабочую позицию. Для перекрытия вспомогательного времени, затрачиваемого на установку и снятие деталей машинным временем, станки этого типа часто комплектуются устройством смены паллет.

В поз.А на палете 1 базируется и закрепляется заготовка 2, в то время, когда в поз.В происходит обработка заготовки 3 на палете 4. По окончании обработки палета 4 с деталью 3 и палета 1 с заготовкой 2 смещается влево, по 4 направляющим станины 5. В рабочую зону станка попадает заготовка 2 а с палеты 4 снимается деталь и на нее устанавливается новая заготовка.

Современные станки с ЧПУ, оснащаются приводом главного движения с верхним пределом частоты вращения до 4000об/мин, скоростей рабочих подач до 3000 мм/мин и быстрого хода до 10 м/мин, дискретой перемещения до 0. 001мм. Дискретой перемещения по данной координатной оси, называется минимально возможное перемещение по этой оси.

001мм. Дискретой перемещения по данной координатной оси, называется минимально возможное перемещение по этой оси.

Конструкторско – технологические особенности станков с ЧПУ

Применение высокомоментных двигателей постоянного тока в приводах станков, имеет следующие преимущества:

1.Сокращает или устраняет механические передачи в цепях исполнительмеханизмов.

Токарные станки с ЧПУ не имеют ходового винта. При многопроходном нарезании резьбы, попадение резца в виток резьбы обеспечивает датчик резьбонарезания DP, который дает сигнал разрешающий движение резания только при определенном угловом положении шпинделя. Этот датчик действует и при выполнении команды “ориентированный останов шпинделя” М19. В сравнении с не программным оборудованием, видно упрощение конструкции шпиндельного узла станка, а следовательно снижение его стоимости и ремонтной сложности.

2. Приводы на основе двигателей постоянного тока позволяют плавно изменять величину подачи, обрабатывать с постоянной Vрез.

При уменьшении диаметра обработки с D1 до D2, частота вращения двигателя привода главного движения увеличивается по гиперболическому закону с n1 до n2, поддерживая Vрез=const. Поэтому в управляющих программах (УП) для современных станков, может указываться не численное значение частоты вращения шпинделя, а значение оптимальной для данной обработки детали Vрез, которое система будет поддерживать постоянной автоматически.

В конструкцию многооперационных станков заложены следующие свойства, позволяющие их функционирование в автономном режиме:

1.Контроль износа или поломки режущего инструмента по теоретическому времени стойкости инструмента или по предельному Мкр на валу электродвигателя привода главного движения.

Первый предполагает смену инструмента по истечению времени равного периоду его стойкости, однако он не учитывает влияние случайных факторов на процесс резания. Второй более оптимальный, однако и более дорогостоящий.

2.Система смены инструмента реализуется применением инструментальных магазинов, емкость которых достаточна для обработки детали в течении всей операции.

3.Автоматическая смена деталей на заготовки.

4.Уборка и смыв стружки, обильное охлаждение при герметичной защите зоны резания специальными кожухами. Повышенная точность многооперационных станков достигается за счет конструктивных элементов оборудования, особых требований к качеству сборки.

При сдаче в эксплуатацию станка и регламентных проверках на технологическую точность определяются величины люфтов по двум направлениям (+) и (–) каждого координатного перемещения и записывается в память УЧПУ в качестве «параметров станка». При выполнении программных перемещений система автоматически учитывает эти величины.

Регулируемый привод станков с ЧПУ. Регулируемый привод применяют в механизмах главного движения станков и следящем приводе подач. Основой привода является двигатель постоянного тока с независимым возбуждением. Особенностью этих приводов является широкий диапазон регулирования частоты вращения от 1:1000 до 1:50000, за счет изменения напряжения в цепи якоря при неизменном возбуждении, что обеспечивает максимально допустимый крутящий момент, на всем диапазоне регулирования. Это позволяет выполнять не только рабочие движения подачи, связанные с технологическим процессом обработки, но также и быстрые установочные перемещения без применения многоступенчатых механических передач.

Это позволяет выполнять не только рабочие движения подачи, связанные с технологическим процессом обработки, но также и быстрые установочные перемещения без применения многоступенчатых механических передач.

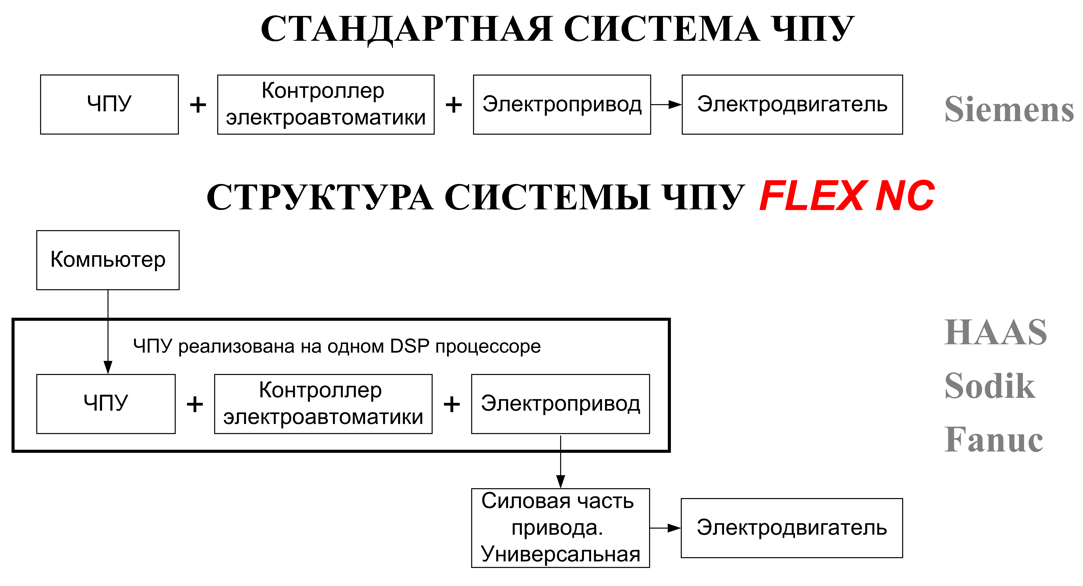

Совершенный регулируемый привод имеет минимальную частоту вращения до 1об/мин и обладает высоким быстродействием при переходе с одной установленной частоты вращения на другую. Рассмотрим структурную схему, регулируемого следящего привода подач.

УЧПУ считывает управляющую программу (УП) с программоносителя и генерирует два сигнала управления – по скорости перемещения F (подачи) и по положению E (величине перемещения). Эти сигналы поступают на блок тиристорного 6 управления – БТУ, который вырабатывает напряжение управления током якоря М и обмоткой возбуждения ОВ двигателя постоянного тока.

Крутящий момент МКР с ротора двигателя, через муфту и механическую передачу, поступает на ходовой вал Р который через шариковую пару винт-гайка выполняет перемещение подвижного органа станка. Ротор двигателя М, датчик обратной связи по скорости тахогенератор ТГ и тормоз ТР, обеспечивающий практически мгновенный останов ротора, как правило соосны и собраны в одном корпусе.

Ротор двигателя М, датчик обратной связи по скорости тахогенератор ТГ и тормоз ТР, обеспечивающий практически мгновенный останов ротора, как правило соосны и собраны в одном корпусе.

Датчик обратной связи по положению D, типа «вращающийся трансформатор” устанавливается на оси объекта регулирования ходового вала Р Регулируемый привод работает по замкнутой схеме, в данном случае по схеме с отрицательной обратной связью, и имеет два контура управления: по скорости F и по положению E. ТГ вырабатывает напряжение FОС прямо пропорциональное частоте вращения якоря двигателя, а D напряжение ЕОС пропорциональное величине координатного перемещения. Сигналы Fос и EОС поступают на элементы сравнения. Таким образом, происходит контроль «задания», определенного УЧПУ по управляющей программе (УП).

Привод главного движения В приводах главного движения станков с ЧПУ, применяют регулируемые приводы с двигателем постоянного тока и тиристорным преобразователем напряжений. Необходимая мощность привода главного движения станка изменяется в зависимости от частоты вращения шпинделя. При этом номинальная мощность полностью не используется на высоких и низких частотах вращения.

Необходимая мощность привода главного движения станка изменяется в зависимости от частоты вращения шпинделя. При этом номинальная мощность полностью не используется на высоких и низких частотах вращения.

Анализируя график зависимости можно отметить, что примерно до половины диапазона мощность Р возрастает пропорционально частоте вращения n, и регулирование привода необходимо производить с постоянным крутящим моментом М. Затем мощность достигает max и после этого незначительно снижается. На этом участке привод нужно регулировать с постоянной, максимально допустимой мощностью Р. Таким образом для оптимизации обработки деталей с различной скоростью резания, приводы главного движения станков выполняются по схеме двухзонного регулирования.

Источник: Лещенко А.И. «Программирование и технологические процессы для станков с ЧПУ»

Особенности фрезерной обработки с ЧПУ и деталей, подходящих для фрезерной обработки с ЧПУ

Фрезерная обработка с ЧПУ занимает очень важное место в обрабатывающей промышленности, так каковы ее характеристики и какие типы деталей подходят для фрезерной обработки с ЧПУ?

Особенности фрезерных станков с ЧПУ1.

Гибкость и универсальность

Гибкость и универсальность Фрезерные станки и обрабатывающие центры с ЧПУ подходят для обработки различных типов заготовок с различной структурой и формой и могут выполнять сверление, растачивание, развертывание, фрезерование плоскостей, фрезерование фасок, фрезерование канавок, фрезерование поверхностей (кулачков), нарезание резьбы и т.д.

2.

Высокая точность обработкиФрезерные станки с ЧПУ и обрабатывающие центры имеют высокую точность обработки, и при нормальных условиях точность обработки детали может быть гарантирована. Кроме того, обработка с ЧПУ также позволяет избежать ошибок операторов, а размер одной и той же партии обрабатываемых деталей имеет хорошую размерную идентичность, что значительно улучшает качество продукции.

3.

Высокая эффективность производства Фрезерный станок с ЧПУ и обрабатывающий центр имеют функции фрезерного станка, сверлильного станка и сверлильного станка, поэтому процесс является высококонцентрированным, что значительно повышает эффективность производства и снижает погрешность зажима заготовки. . Скорость вращения шпинделя фрезерного станка с ЧПУ обеспечивает бесступенчатую регулировку скорости, что способствует выбору наилучшей величины резания. Фрезерный станок с ЧПУ имеет функции быстрой перемотки вперед, быстрой перемотки назад и быстрого позиционирования, которые могут значительно сократить время маневрирования.

. Скорость вращения шпинделя фрезерного станка с ЧПУ обеспечивает бесступенчатую регулировку скорости, что способствует выбору наилучшей величины резания. Фрезерный станок с ЧПУ имеет функции быстрой перемотки вперед, быстрой перемотки назад и быстрого позиционирования, которые могут значительно сократить время маневрирования.

Во-вторых, фрезерный станок с ЧПУ выполняет функции фрезерного станка, сверлильного станка и сверлильного станка, что делает процесс высококонцентрированным и значительно повышает эффективность производства. Кроме того, скорость вращения шпинделя и скорость подачи фрезерного станка с ЧПУ постоянно меняются, поэтому полезно выбрать наилучшую величину резания

4.

Он может обрабатывать сложные формы В дополнение к фрезерованию поверхности различных деталей которые можно фрезеровать на обычных фрезерных станках, он также может фрезеровать контуры плоских кривых и контуры пространственных поверхностей, которые обычные фрезерные станки не могут фрезеровать. Это связано с тем, что станки с ЧПУ имеют несколько координат подачи. Особенности осевого соединения.

Это связано с тем, что станки с ЧПУ имеют несколько координат подачи. Особенности осевого соединения.

5.

Снижение трудоемкости оператораФрезерный станок с ЧПУ автоматически завершает обработку деталей в соответствии с предварительно запрограммированными процедурами обработки. Помимо работы с клавиатурой, загрузки и выгрузки инструментов, заготовок и промежуточных измерений и наблюдения за работой станка, оператору не нужно выполнять тяжелые и повторяющиеся ручные операции, что значительно снижает трудоемкость.

Детали, подходящие для фрезерования с ЧПУ 1. Сложные формы обрабатываемых деталей По сравнению с обычными фрезерными станками, фрезерные станки с ЧПУ отличаются высокой точностью обработки, сложными формами обрабатываемых деталей и широким диапазоном обработки. В соответствии с характеристиками фрезерных станков с ЧПУ, содержимое, подходящее для обработки на фрезерном станке с ЧПУ, в основном включает следующие категории: Криволинейные контуры или криволинейные поверхности и другие сложные структуры: контур плоской кривой заготовки, что означает, что деталь имеет внутреннюю и внешнюю контуры в виде сложных кривых, а обрабатываемая поверхность параллельна или перпендикулярна уровню. В процессе фрезерования с ЧПУ, как правило, для их обработки необходимо использовать только двухкоординатную связь трехкоординатного фрезерного станка с ЧПУ.

В процессе фрезерования с ЧПУ, как правило, для их обработки необходимо использовать только двухкоординатную связь трехкоординатного фрезерного станка с ЧПУ.

Искривленная поверхность заготовки обычно относится к поверхности, где точки на поверхности изменяются в координатах трехмерного пространства. Как правило, он разработан по математической модели. Во время обработки фреза и обрабатываемая поверхность всегда находятся в точечном контакте. Для обработки деталей с криволинейной поверхностью обычно используется трехкоординатный фрезерный станок с ЧПУ, который часто требует помощи компьютера для программирования и обработки.

2.

Структура заготовок, труднообрабатываемых на обычных фрезерных станках:Для деталей, которые трудно наблюдать и контролировать с большим количеством размеров, разметкой и обнаружением, обычные фрезерные станки подходят для обработки на фрезерном станке с ЧПУ, и следует выбрать обработку на фрезерном станке с ЧПУ.

3. O Обычный фрезерный станок Can ‘ t Reach Precision And Accuracy

O Обычный фрезерный станок Can ‘ t Reach Precision And Accuracy Точность и точность размеров при обработке на обычной фрезерной машине и шероховатость поверхности заготовки, а для обработки следует выбирать фрезерный станок с ЧПУ.

4. Детали с хорошей консистенцией Требования:В массовом производстве, поскольку точность позиционирования и точность повторного позиционирования самого фрезерного станка с ЧПУ высоки, это позволяет избежать различных ошибок, вызванных человеческим фактором при обработке. обычные фрезерные станки, поэтому фрезерный станок с ЧПУ легко гарантировать успех. Согласованность партийных деталей повышает точность обработки, а качество становится более стабильным.

Как проектировать детали для станков с ЧПУ

В этом полном руководстве по проектированию станков с ЧПУ мы собрали базовые и расширенные методы проектирования и советы, которые помогут вам достичь наилучших результатов при изготовлении нестандартных деталей.

Есть несколько простых шагов, которые вы можете предпринять, чтобы оптимизировать свои конструкции для обработки с числовым программным управлением (ЧПУ). Следуя правилам проектирования для производства (DFM), вы можете получить больше от широких возможностей обработки с ЧПУ. Однако это может быть непросто, поскольку не существует общеотраслевых стандартов.

В этой статье мы предлагаем подробное руководство по передовым методам проектирования станков с ЧПУ. Чтобы собрать эту обширную актуальную информацию, мы запросили отзывы у отраслевых экспертов и поставщиков услуг по обработке с ЧПУ. Если вы оптимизируете расходы, проверьте это руководство по проектированию экономичных деталей для станков с ЧПУ.

Знаете ли вы, что мы предлагаем услуги по обработке с ЧПУ у местных производителей?

Изучите наши варианты местных источников с помощью Hubs Local Загрузите свой дизайн для бесплатной мгновенной оценки

youtube.com/embed/lEyNWtM6MW4″ frameborder=”0″ allow=”encrypted-media” allowfullscreen=””>Что такое процесс обработки с ЧПУ?

Это схема станка с ЧПУCNC-обработка – это субтрактивная технология производства. В ЧПУ материал удаляется из твердого блока с помощью различных режущих инструментов, которые вращаются с высокой скоростью — тысячи оборотов в минуту — для производства детали на основе модели САПР. И металлы, и пластмассы можно обрабатывать на станках с ЧПУ.

Детали, обработанные на станках с ЧПУ, имеют высокую точность размеров и жесткие допуски. ЧПУ подходит как для крупносерийного производства, так и для разовых работ. Фактически, обработка с ЧПУ в настоящее время является наиболее экономически эффективным способом производства металлических прототипов, даже по сравнению с 3D-печатью .

Прочтите наш введение в основной принцип обработки с ЧПУ .

Каковы основные ограничения конструкции ЧПУ?

ЧПУ предлагает большую гибкость конструкции, но есть несколько ограничений. Эти ограничения относятся к базовой механике процесса резания и в основном касаются геометрии инструмента и доступа к нему.

Геометрия инструмента

Наиболее распространенные режущие инструменты с ЧПУ (концевые фрезы и сверла) имеют цилиндрическую форму и ограниченную длину резания.

По мере удаления материала с заготовки геометрия инструмента переносится на обрабатываемую деталь. Это означает, например, что внутренние углы детали с ЧПУ всегда имеют радиус, независимо от того, насколько маленький режущий инструмент использовался.

Доступ к инструменту

Для удаления материала режущий инструмент приближается к заготовке непосредственно сверху.

Из этого правила есть исключение: подрезы. В конце этой статьи есть раздел о подрезах.

Мы рекомендуем выровнять все элементы вашей модели (отверстия, полости, вертикальные стенки и т. д.) по одному из шести основных направлений. Однако рассматривайте это правило как рекомендацию, а не ограничение, т.к. 5-осевые системы ЧПУ предлагают расширенные возможности удержания заготовки.

Доступ к инструменту также является проблемой при обработке элементов с большим отношением глубины к ширине. Например, чтобы добраться до дна глубокой полости, вам нужны инструменты с большим радиусом действия. Это означает более широкий диапазон движения рабочего органа, что увеличивает вибрацию станка и снижает достижимую точность.

Производство упростится, если вы спроектируете детали, которые можно обрабатывать на станках с ЧПУ с помощью инструмента максимально возможного диаметра и минимально возможной длины.

Проблема, которая часто возникает при разработке детали для станков с ЧПУ, заключается в том, что не существует общеотраслевых стандартов. Производители станков и инструментов с ЧПУ постоянно совершенствуют возможности технологии, расширяя границы возможного. В таблице ниже приведены рекомендуемые и допустимые значения для наиболее распространенных функций, встречающихся в деталях, обработанных на станках с ЧПУ.

Полости и карманы

Иллюстрация полостей и карманов

Рекомендуемая глубина впадины: 4-кратная ширина впадины

Концевые фрезы имеют ограниченную длину резания (обычно в 3–4 раза больше их диаметра). Отклонение инструмента, эвакуация стружки и вибрации становятся более заметными, когда полости имеют меньшее отношение глубины к ширине.

Ограничение глубины полости в четыре раза по сравнению с ее шириной обеспечивает хорошие результаты.

Если требуется большая глубина, рассмотрите возможность проектирования деталей с переменной глубиной полости.

Фрезерование глубоких полостей: Полости, глубина которых более чем в шесть раз превышает диаметр инструмента, считаются глубокими. Соотношение диаметра инструмента к глубине полости до 30:1 возможно при использовании специальной оснастки (максимальная глубина: 35 см с концевой фрезой диаметром 1 дюйм).

Внутренние края

Изображение внутренних краев

Вертикальный угловой радиус

Рекомендуется: ⅓ глубины полости (или больше)

Использование рекомендуемого значения радиуса внутреннего угла гарантирует, что можно использовать инструмент подходящего диаметра и согласуется с рекомендациями по рекомендуемой глубине полости.

Увеличение угловых радиусов немного выше рекомендуемого значения (например, на 1 мм) позволяет инструменту резать по круговой траектории, а не под углом 90°. Это предпочтительнее, поскольку обеспечивает более высокое качество отделки поверхности. Если требуются острые внутренние углы под углом 90 градусов, рассмотрите возможность добавления подточки под Т-образную кость вместо уменьшения радиуса угла.

Если требуются острые внутренние углы под углом 90 градусов, рассмотрите возможность добавления подточки под Т-образную кость вместо уменьшения радиуса угла.

Радиус пола

Рекомендуется: 0,5 мм, 1 мм или без радиуса

Выполнимо: любой радиус

Концевые фрезы имеют плоскую или слегка закругленную нижнюю режущую кромку. Другие радиусы пола можно обрабатывать с помощью инструментов со сферическим концом. Хорошей практикой проектирования является использование рекомендуемых значений, так как это предпочитают машинисты.

Тонкие стенки

Минимальная толщина стенки

Рекомендуется: 0,8 мм (металл), 1,5 мм (пластик)

Выполнимо: 0,5 мм (металлы), 1,0 мм (пластики)

Уменьшение толщины стенки снижает жесткость материала, что увеличивает вибрации при обработке и снижает достижимую точность. Пластмассы склонны к короблению (из-за остаточных напряжений) и размягчению (из-за повышения температуры), поэтому рекомендуется большая минимальная толщина стенки. Допустимые значения, указанные выше, следует рассматривать в каждом конкретном случае.

Допустимые значения, указанные выше, следует рассматривать в каждом конкретном случае.

Отверстия

Диаметр

Рекомендуется: стандартное сверло

Выполнимо: любой диаметр больше 1 мм

Отверстия обрабатываются с помощью сверла или концевой фрезы. Размер сверл стандартизирован (в метрических и имперских единицах). Развертки и расточные инструменты используются для чистовой обработки отверстий, требующих жестких допусков. Для высокоточных отверстий диаметром менее 20 мм рекомендуется использовать стандартный диаметр.

Максимальная глубина

Рекомендуется: 4-кратный номинальный диаметр

Типовой: 10-кратный номинальный диаметр

Выполнимо: 40-кратный номинальный диаметр

Отверстия нестандартного диаметра должны быть обработаны концевой фрезой. В этом случае применяются ограничения максимальной глубины полости, и следует использовать рекомендуемое значение максимальной глубины.

При обработке с ЧПУ нет особых предпочтений между сквозными или глухими отверстиями.

Резьба

Иллюстрация резьбы

Размер резьбы

Минимум: M1 (и ниже в некоторых случаях)

Рекомендуется: M6 или больше

Резьба нарезается метчиками, а наружная резьба – плашками. Метчиками и плашками можно нарезать резьбу до М2. Инструменты для нарезания резьбы с ЧПУ широко распространены и предпочитаются машинистами, поскольку они снижают риск поломки метчика. Резьбовые инструменты с ЧПУ можно использовать для нарезания резьбы до M6.

Длина резьбы

Минимум: 1,5-кратный номинальный диаметр

Рекомендуется: в 3 раза больше номинального диаметра

Большая часть нагрузки, прикладываемой к резьбе, воспринимается несколькими первыми зубьями (до 1,5-кратного номинального диаметра). Таким образом, резьба длиннее, чем в 3 раза больше номинального диаметра, не требуется.

Таким образом, резьба длиннее, чем в 3 раза больше номинального диаметра, не требуется.

Для резьбы в глухих отверстиях, нарезанных метчиками (т. е. для всех резьб меньше M6), добавьте длину без резьбы, равную 1,5-кратному номинальному диаметру на дне отверстия. Когда можно использовать инструмент для нарезания резьбы с ЧПУ (например, резьба больше M6), отверстие можно нарезать по всей его длине.

Мелкие элементы

Иллюстрация мелких элементов ЧПУ

Минимальный диаметр отверстия

Рекомендуется: 2,5 мм (0,1 дюйма”)

Выполнимо: 0,05 мм (0,005 дюйма”)

Большинство механических мастерских могут точно обрабатывать полости и отверстия с помощью инструментов диаметром до 2,5 мм (0,1 дюйма). Все, что ниже этого предела, считается микрообработкой. Для обработки таких элементов требуются специальные инструменты (микросверла) и экспертные знания, потому что физика процесса резания меняется с этим масштабом. Поэтому рекомендуется избегать их без крайней необходимости.

Поэтому рекомендуется избегать их без крайней необходимости.

Допуски

Иллюстрация допусков ЧПУ

Стандартный: +-0,1 мм

Выполнимо: +-0,02 мм

Наши допуски: 2768 средний или тонкий. Если допуски не указаны, партнеры-производители будут использовать выбранный сплав 2768.

Допуски определяют границы допустимого размера. Достижимые допуски варьируются в зависимости от базового размера и геометрии детали. Приведенные выше значения являются разумными рекомендациями.

Текст и надписи

Рекомендуется: размер шрифта 20 (или больше), гравировка 5 мм

Гравированный текст предпочтительнее рельефного, так как удаляется меньше материала. Рекомендуется использовать минимальный размер шрифта -20 без засечек (например, Arial или Verdana). Многие станки с ЧПУ имеют предварительно запрограммированные процедуры для этих шрифтов.

Настройки станков с ЧПУ и ориентация деталей

Схема детали, требующей нескольких настроекДоступ к инструменту является одним из основных конструктивных ограничений при обработке с ЧПУ. Чтобы достичь всех поверхностей модели, заготовку необходимо несколько раз повернуть.

Всякий раз, когда заготовка вращается, станок должен быть повторно откалиброван и должна быть определена новая система координат.

При проектировании важно учитывать настройки машины по двум причинам:

Общее количество установок машины влияет на стоимость. Вращение и повторное выравнивание детали требует ручной работы и увеличивает общее время обработки. Это часто приемлемо, если деталь нужно повернуть до трех или четырех раз, но все, что превышает этот предел, является чрезмерным.

Для достижения максимальной относительной точности позиционирования необходимо обработать два элемента в одном и том же установе.

Это связано с тем, что новый шаг калибровки вносит небольшую (но не пренебрежимо малую) ошибку.

Это связано с тем, что новый шаг калибровки вносит небольшую (но не пренебрежимо малую) ошибку.

Что такое 5-осевая обработка с ЧПУ?

5-осевой станок с ЧПУ перемещает режущие инструменты или детали по пяти осям одновременно. Многоосевые станки с ЧПУ могут изготавливать детали сложной геометрии, поскольку они имеют две дополнительные оси вращения. Эти машины устраняют необходимость в нескольких установках машины.

Каковы преимущества и ограничения 5-осевой обработки с ЧПУ?

Пятиосевая обработка с ЧПУ позволяет инструменту постоянно оставаться по касательной к режущей поверхности. Траектории движения инструмента могут быть более сложными и эффективными, что приводит к получению деталей с лучшим качеством поверхности и меньшим временем обработки.

Тем не менее, 5-осевое ЧПУ имеет свои ограничения. Базовая геометрия инструмента и ограничения доступа к инструменту остаются в силе (например, нельзя обрабатывать детали с внутренней геометрией). При этом стоимость использования таких систем выше.

При этом стоимость использования таких систем выше.

Поднутрения на станке с ЧПУ

Поднутрения — это элементы, которые нельзя обработать с помощью стандартных режущих инструментов, так как некоторые их поверхности недоступны непосредственно сверху.

Существует два основных типа поднутрений: Т-образные пазы и ласточкины хвосты. Подрезы могут быть односторонними или двусторонними и обрабатываются специальными инструментами.

Режущие инструменты с Т-образными пазами состоят из горизонтального режущего диска, прикрепленного к вертикальному валу. Ширина поднутрения может варьироваться от 3 мм до 40 мм. Мы рекомендуем использовать стандартные размеры ширины (т. е. целые миллиметры или стандартные дюймовые доли), так как более вероятно, что соответствующий инструмент уже доступен.

Для режущих инструментов типа «ласточкин хвост» угол является определяющим размером элемента. Стандартными считаются инструменты типа «ласточкин хвост» под углом 45 и 60 градусов. Также существуют инструменты с углом 5, 10 и до 120 градусов (с шагом 10 градусов), но они используются реже.

Также существуют инструменты с углом 5, 10 и до 120 градусов (с шагом 10 градусов), но они используются реже.

Конструкция с выточками для станков с ЧПУ

При проектировании деталей с выточками на внутренних стенках не забудьте добавить достаточный зазор для инструмента. Хорошее эмпирическое правило состоит в том, чтобы добавить пространство, равное как минимум четырехкратной глубине поднутрения между обработанной стеной и любой другой внутренней стеной.

Для стандартных инструментов типичное соотношение между диаметром резания и диаметром вала составляет 2:1, что ограничивает глубину резания. Когда требуется нестандартная выточка, механические мастерские обычно изготавливают собственные инструменты для выточки по индивидуальному заказу. Это может увеличить время выполнения и стоимость, поэтому по возможности избегайте этого.

Составление технического чертежа

Технические чертежи иногда используются инженерами для передачи станочнику конкретных производственных требований. Если вам интересна эта тема, прочитайте эту статью о как, когда и зачем использовать технические чертежи.

Загрузка технического чертежа с котировкой Hubs

Обычно мы не требуем технического чертежа для заказов на нашей платформе, но в некоторых случаях они могут добавить ценный контекст к запросу котировки. Некоторые спецификации проекта нельзя включить в файл STEP или IGES. Например, вам потребуется включить двухмерный технический чертеж, если ваша модель включает резьбовые отверстия или валы и/или размеры с допусками более жесткими, чем для выбранного сплава 2768.

Если вы добавляете технический чертеж, убедитесь, что он соответствует спецификациям загруженных файлов. Если технические чертежи не соответствуют загруженным файлам или спецификации предложения:

Спецификации предложения считаются отправной точкой для технологии, материала и отделки поверхности.

Технические чертежи считаются отправной точкой для спецификаций резьбы, спецификаций допусков, деталей отделки поверхности, запросов на маркировку деталей и спецификаций термообработки.

Файл САПР считается точкой отсчета для проектирования детали, геометрии, размеров и расположения элементов.

Для получения дополнительной информации см. политика спецификаций .

Каковы лучшие практики Hubs для обработки с ЧПУ?

Конструктивные детали, которые можно обрабатывать с помощью инструмента максимально возможного диаметра.

Добавьте большие скругления (не менее ⅓ глубины полости) ко всем внутренним вертикальным углам.

Ограничение глубины полостей в 4 раза больше их ширины.

На станке скорость вала задается вводом символа «S».

На станке скорость вала задается вводом символа «S».

Это связано с тем, что новый шаг калибровки вносит небольшую (но не пренебрежимо малую) ошибку.

Это связано с тем, что новый шаг калибровки вносит небольшую (но не пренебрежимо малую) ошибку.