Станок координатно шлифовальный

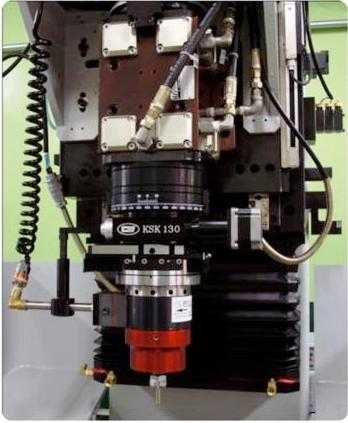

Координатно-шлифовальные станки

Для шлифования отверстий (внутреннее шлифование) с обеспечением особо точных межосевых расстояний между ними, а также точной формы шлифуемых отверстий в деталях из материалов обычной и высокой твердости, в том числе закаленных, применяют специальные координатно-шлифовальные станки. Координатно-шлифовальные станки выпускают, как правило, на базе координатно-расточных станков. Они отличаются от них в основном устройством инструментальной бабки, несущей высокоскоростную шлифовальную головку.

Для внутреннего шлифования и сверления малых отверстий наряду с головками, имеющими ременный привод, и электрошпинделями применяют пневмошпиндели с турбинным приводом. Высокая окружная скорость рабочего колеса турбины обеспечивает оптимальную скорость резания при обработке даже весьма малых отверстий. Возможность плавного регулирования скорости вращения простым изменением расхода сжатого воздуха делает пневмошпиндели особо удобными для координатно-шлифовальных станков.

Для пневмошпинделей особенно удобны опоры с воздушной смазкой, так как для привода и смазки опор применяют один источник энергии — сеть сжатого воздуха, тогда как электрошпиндели нуждаются, кроме того, в генераторе тока повышенной частоты. В ЭНИМСе создана гамма пневмошпинделей для координатно-шлифовальных станков.

Основой шпинделя является конструкция внутришлифовального шпинделя с воздушными опорами. Ее особенности: напрессованная на вал турбина типа сегнерова колеса — чисто реактивного типа, которое вращается под действием реактивной силы струей воздуха, выходящего из сопел, выполненных в самом рабочем колесе; подача воздуха в турбину через полый вал; установка и стабилизация требуемой угловой скорости (бесступенчатого) — посредством автоматического регулятора, повышающего жесткость механической характеристики.

На координатно-шлифовальном станке мод. ЗБ282 кроме отверстий можно обрабатывать прямолинейные и криволинейные поверхности в полярной и прямоугольной системах координат под различным углом к базовой поверхности. На станке достигают шероховатости поверхности 0,1-0,16 мкм и точности геометрической формы отверстий 2 мкм.

Станок оснащен координатным столом с системой предварительного набора координат и комплектом принадлежностей для контроля готовых деталей. Он используется в инструментальном производстве для обработки кондукторов, штампов, пресс-форм, приспособлений и в мелкосерийном единичном производствах для особо точных работ.

В пневмошпинделе мод. КА 30/90 рабочее колесо турбины на валу (шпиндель) расположено между подшипниками, которые вклеены в щиты, что повышает виброустойчивость шпинделя, вращающегося в аэродинамических подшипниках. Так как при шлифовании корпус пневмошпинделя вращается, воздух к турбине и опорам подводят через коллектор, смазка которого также осуществляется воздухом. Конструкция самоустанавливающейся осевой опоры такова: верхний подпятник, вклеенный в обойму, свободно перемещающийся вдоль оси вала, поджат к его торцу резиновым уплотнительным кольцом. Силу поджима регулируют винтами при подтягивании диска к щиту. Сжатый воздух подводят к турбине и опорам через коллектор, смонтированный на корпусе. Через штуцер съемного распределителя, канал и кольцевую проточку, соединенную каналом со щитами, воздух поступает к подшипникам и подпятникам шпинделя, в частности к верхнему подпятнику, по трубке. Часть воздуха из канала подают в кольцевые камеры и далее в смазочный зазор коллектора.

К турбине сжатый воздух подают через штуцер, отверстие и проточку коллектора, соединенную каналами, выполненными в корпусе, щите и диске, с камерой, которая сообщается через центральный канал шпинделя с реактивными соплами рабочего колеса турбины. Благодаря радиальным отверстиям рабочего колеса вращающейся турбины оно работает как центробежный насос, создающий в камере разрежение, величина которого зависит только от скорости вращения шпинделя. Через канал, проточку коллектора, сверления в распределителе и трубку вакуумная камера соединена с регулятором частоты вращения.

На координатно-шлифовальных станках происходит частая смена инструмента. Поэтому для повышения производительности труда предусмотрена возможность быстрого торможения шпинделя. Для этой цели отверстия сообщаются с периферией рабочего колеса посредством тангенциально расположенных сопел, направленных противоположно соплам. Поворотный гидрораспределитель в положении «Работа». Поворотом рукоятки переключателя в положение «Тормоз» сжатый воздух из штуцера вместо сопл поступает через канал в камеру и, выходя на периферию рабочего колеса, затормаживает его в положении «Стоп»; гидрораспределитель перекрывает линию питанйя турбины и соединяет вакуумную камеру регулятора с атмосферой. Пневмошпиндель оснащен эффективным глушителем шума путем разделения зоны выхлопа турбины и центробежного насоса кольцом, охватывающим с малым зазорам рабочее колесо.

Опоры с воздушной смазкой (аэродинамические подшипники) обеспечивают отсутствие контакта рабочих поверхностей в опорах шпинделя и тем самым сохраняют точность вращения в течение длительного срока. Опоры с воздушной смазкой дают возможность значительно увеличить окружную скорость на шейках вала по сравнению с допустимой для опор качения, а следовательно, повысить диаметр и жесткость вала. Вал пневмошпинделя не имеет сменных Деталей, поэтому точность его балансировки сохраняется в течение всего периода эксплуатации.

Испытания показали, что по сравнению со шпинделем на опорах качения, приведенные пневмошпиндели дают возможность повысить производительность в 2 раза, существенно снизить шероховатость обработанной поверхности, увеличить долговечность опор.

www.4ne.ru

Координатно-шлифовальный станок

Для шлифования сложных форм и отверстий, там, где особенно нужно критически точное изготовление деталей, используют координатно-шлифовальный станок. Данный вид станков похож с координатно-расточными устройствами в том, что позиционирование шпиндельного вала и рабочего стола, в несколько раз точнее, чем у обычных фрезерных и токарных станков. В основном эти станки используются для производства пресс-форм, изготовлении матриц, а так же в производстве особо точного инструмента и сопряженных отверстий.

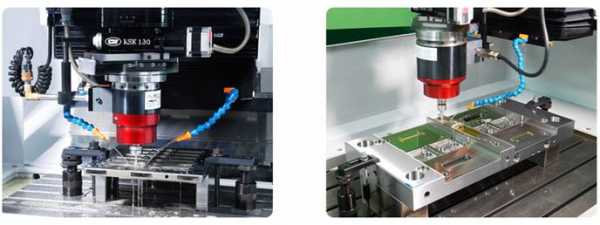

Для оптимальной работы координатно-шлифовальный станок оборудуют различными периферийными опциями. А именно, такие как линейные двигатели, шлифовальные головки с пневматическим приводом, а так же вместо пневматических головок могут применяться рабочие шлифовальные головки с электроприводом. Применяются различные системы охлаждения, которые доставляют хладагент (СОЖ), как для охлаждения самого станка, так и непосредственно в рабочую зону.

Станки данного типа оснащаются высокоскоростными шпиндельными валами. Шпиндельные валы являются съемными и могут быть взаимозаменяемы, для достижения оптимизации рабочих скоростей станка. Для некоторых шпиндельных валов установлена фиксированная рабочая скорость в диапазоне 65 000 оборотов в минуту. А так же есть настаиваемые шпиндельные валы с частотой от25 000 до 55 000 оборотов в минуту. В станках этого типа есть и сверхскоростные шпиндельные валы с диапазоном рабочих скоростей выше 200 000 оборотов в минуту. Главный шпиндельный вал станка имеет достаточно широкий диапазон частоты вращения для гарантированной подачи скоростей при выполнении шлифовки.

Концепция управления станком с помощью ЧПУ (числового программного управления), существенно повышает производительность, что практически отпадает переналадки в ручном режиме для выполнения шлифовки различных контуров и конусов или выполнения правки.

Достаточно примечательным является, то, как станок управляет действиями оператора при выполнении координатного шлифования исходя из потребности гибких шлифовальных циклов, а также операций измерения и правки, заданных исходя и

i-perf.ru

Координатно-шлифовальный станок

Изобретение относится к области металлообрабатывающего оборудования и может быть использовано в машиностроении, преимущественно в инструментальном производстве. Предметом изобретения является координатно-шлифовальный станок, особенность которого состоит в возможности визуального контроля с помощью встроенного экранного микроскопа за наличием припуска “под шлифовку” на всем периметре отверстия в заготовке, а также наблюдения за процессом обработки и проверки окончательных размеров и конфигурации отверстия на финише обработки, и наконец, в возможности корректировки положения центра дуги, обеспечивая сопряжения отдельных элементов отверстия, которое может быть сложноконтурным. 3 ил.

Предложение относится к области металлообрабатывающего оборудования и может быть использовано в машиностроении, преимущественно в инструментальном производстве.

Формула изобретения

Координатно-шлифовальный станок, на станине которого с возможностью продольного перемещения установлен горизонтальный стол, несущий средства закрепления обрабатываемой детали, и расположенный над столом пневмо- или электробор с абразивным инструментом, отличающийся тем, что стол снабжен лимбом с ручным и механическим приводом вращения, на котором находятся крестовые каретки, а на верхней из них поворотная планшайба, при этом над столом расположены закрепленные на станине две параллельные между собой и перпендикулярные ходу стола консоли, на одной из которых установлен с возможностью перемещения вдоль консоли суппорт с закрепленным на поворотном круге бором и механизмом его возвратно-поступательного сканирования, а на второй находится перемещаемая вдоль консоли каретка с экранным микроскопом, установленным так, что его оптическая ось направлена вертикально, причем стол станка имеет два фиксированных положения, первое положение характеризуется тем, что ось вращения лимба и ось бора находятся в одной вертикальной перпендикулярной ходу стола плоскости, а второе положение стола когда ось вращения лимба находится в плоскости, параллельной первой и проходящей через оптическую ось микроскопа, при этом крестовые каретки и каретки микроскопа снабжены индикаторами перемещения с выходом на цифровое табло.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3findpatent.ru

Координатное шлифование на специальных станках

Помимо плоскошлифовальных станков, в инструментальном производстве применяются специальные координатные разметочно-шлифовальные станки. Они особенно удобны для шлифования замкнутых и сложных профилей калибров, копиров и матриц. Однако такие станки пока промышленностью не выпускаются, а изготовляются машиностроительными заводами для собственных нужд. Для координатного шлифования могут быть приспособлены некоторые универсальные станки. Известна конструкция координатно-шлифовального станка на базе координатного сверлильно-разметочного станка.

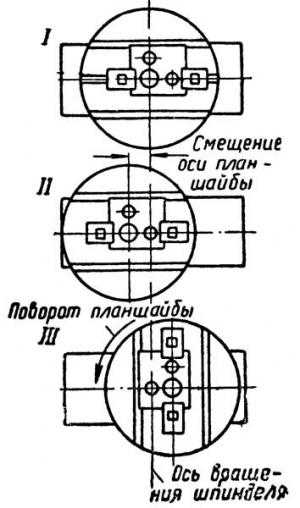

Фиг 44 – Шлифование отверстий на координатно-шлифовальном станке

Характерными особенностями названных станков являются наличие точного шпинделя, приспособленного для работы круга малых диаметров (начиная с диаметра 3 мм), а также устройства для точных перемещений детали по координатам и для отсчета их величины. Подобные устройства либо монтируются непосредственно в конструкции станка, либо выполняются в виде координатных приспособлений, устанавливаемых на поверхности рабочего стола.

Схема, изображенная на фиг. 44, дает представление о процессе шлифования отверстий, расположенных на строго определенных расстояниях друг от друга. Позиция 1 показывает первичную установку планшайбы координатного стола и обрабатываемой детали для шлифования большого отверстия. В этом случаен ось отверстия детали, и ось планшайбы совмещаются с осью вращения шпинделя. Позиция II изображает настройку планшайбы для шлифования второго отверстия, расположенного на той же горизонтали. Здесь планшайба стола оказывается смещенной влево на расстояние, равнее расстоянию между первым и вторым отверстиями.

Таким образом, ось второго отверстия оказывается также совмещенной с осью вращения шпинделя координатно-шлифовального станка. Позиция III дает установку планшайбы для обработки третьего отверстия. Чтобы осуществить третью установку, планшайбу повертывают на 90° в направлении стрелки и устанавливают на салазках стола с таким расчетом, чтобы в заданном положении ось третьего отверстия оказалась совмещенной с осью вращения шпинделя.

Описанная схема действительна и для шлифования дуговых участков профиля, расположенных на определенных расстояниях друг от друга. В том случае, когда шлифованию подвергаются не только дуговые участки, но и сопряженные с ними прямые участки, планшайба координатного стола устанавливается таким образом, чтобы шлифуемая плоскость участка оказалась горизонтальной и чтобы процесс шлифования велся путем продольных и поперечных перемещений шлифовального суппорта.

На координатно-шлифовальных станках, осуществляют шлифование не только сквозных участков профиля, но и тех участков, которые представляют собой уступы и углубления, что особенно часто встречается в конструкциях пресс-форм. В этом случае процесс шлифования ведется абразивными головками.

Таким образом, координатно-шлифовальные станки позволяют обрабатывать самые разнообразные профили различных измерительных инструментов, штампов и пресс-форм с высокой точностью и механизируют самую трудоемкую часть слесарных работ – чистовую обработку деталей после термической обработки на высокую твердость.

Похожие материалы

www.metalcutting.ru

Координатно-шлифовальный станок

Для шлифования сложных форм и отверстий, там, где особенно нужно критически точное изготовление деталей, используют координатно-шлифовальный станок. Данный вид станков похож с координатно-расточными устройствами в том, что позиционирование шпиндельного вала и рабочего стола, в несколько раз точнее, чем у обычных фрезерных и токарных станков. В основном эти станки используются для производства пресс-форм, изготовлении матриц, а так же в производстве особо точного инструмента и сопряженных отверстий.

Для оптимальной работы координатно-шлифовальный станок оборудуют различными периферийными опциями. А именно, такие как линейные двигатели, шлифовальные головки с пневматическим приводом, а так же вместо пневматических головок могут применяться рабочие шлифовальные головки с электроприводом. Применяются различные системы охлаждения, которые доставляют хладагент (СОЖ), как для охлаждения самого станка, так и непосредственно в рабочую зону.

Станки данного типа оснащаются высокоскоростными шпиндельными валами. Шпиндельные валы являются съемными и могут быть взаимозаменяемы, для достижения оптимизации рабочих скоростей станка. Для некоторых шпиндельных валов установлена фиксированная рабочая скорость в диапазоне 65 000 оборотов в минуту. А так же есть настаиваемые шпиндельные валы с частотой от25 000 до 55 000 оборотов в минуту. В станках этого типа есть и сверхскоростные шпиндельные валы с диапазоном рабочих скоростей выше 200 000 оборотов в минуту. Главный шпиндельный вал станка имеет достаточно широкий диапазон частоты вращения для гарантированной подачи скоростей при выполнении шлифовки.

Концепция управления станком с помощью ЧПУ (числового программного управления), существенно повышает производительность, что практически отпадает переналадки в ручном режиме для выполнения шлифовки различных контуров и конусов или выполнения правки.

Достаточно примечательным является, то, как станок управляет действиями оператора при выполнении координатного шлифования исходя из потребности гибких шлифовальных циклов, а также операций измерения и правки, заданных исходя из требований пользователя. Благодаря этому достигается максимальная эффективность и безопасность при обработке станком изделия, от первого контура до последнего шага в обработке.

omashinostroenie.com

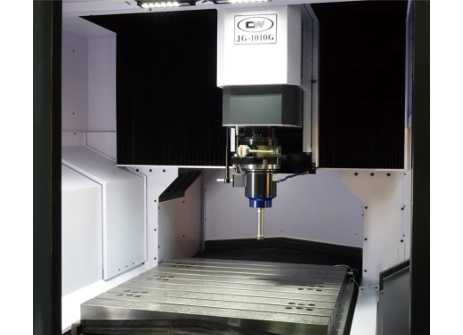

Координатно-шлифовальные станки с системой ЧПУ

Координатно-шлифовальные станки с системой ЧПУ

Категория: Координатно-шлифовальные станки

Продукция: Chien Wei, Тайвань

Модель: JG-1010G / JG-1070CM / JG-510CM

Координатно-шлифовальные станки используются для шлифования поверхностей сложной формы и отверстий в том случае, когда требуется достижение высочайшего качества его поверхности.

Координатно-шлифовальные станки оборудованы линейными двигателями, пневматическим или электрическим высокоскоростными шлифовальным шпинделем, различными системами охлаждения узлов станка и обрабатываемой детали, что позволяет получать максимальную точность обработки.

Шлифовальные шпиндели координатно-шлифовального станка съёмные и взаимозаменяемые. Для достижения наилучшего результата возможно установка шпинделя с требуемыми характеристиками.

Перемещение шпинделя по оси «Z» осуществляется линейными двигателями с точностью позиционирования 0,1 мкм.

- Технические характеристики

- Подробное описание станка

| Рабочий диапазон | |||

|---|---|---|---|

| Модель | JG-1010G | JG-1070CM | JG-510CM |

| Ось Х, мм | 1000 | 1000 | 500 |

| Ось Y, мм | 1000 | 700 | 300 |

| Ось Z, мм | 250 | 100 | 100 |

| Ось W, мм | 400 | 360 | 340 |

| Максимальная скорость подачи | |||

| Ось Х,Y, м/мин | 24 | 10 | 10 |

| Ось Z, м/мин | 24 | ||

| Минимальные вводимые перемещения | |||

| Ось Х,Y, мкм | 0,01 | ||

| Ось Z, мкм | 0,01 | ||

| Ось Cs, градусов | 0,001° | ||

| Точность позиционирования | |||

| Х,Y, мм | ±0,0015 | ||

| Измерение | |||

| Ось Х,Y | Линейный энкодер | ||

| Ось Z | Линейный энкодер | ||

| Ось Cs | Магнитный датчик | ||

| Стол | |||

| Поверхность стола, мм | 1200 x 1200 | 1080 x 860 | 700 x 340 |

| Макс. нагрузка на стол, кг | 1500 | 1000 | 300 |

| Количество Т-образных пазов, шт | 9 | 8 | 5 |

| Ширина Т-образных пазов, мм | 12 | 10 | 10 |

| Характеристики шлифовальных шпинделей | |||

| Макс. скорость вращения, об/мин | 30 000 или 40 000, 60 000 | ||

| Скорость планетарного движения, об/мин | 5~200 | ||

| Диаметр шлифовального отверстия, мм | 0,5~250 | 0,5~100 | 0,5~100 |

| Макс. диаметр шлифовального круга, мм | O180 | O30 | O30 |

| Цанги, мм | O3, O6, O10 | ||

| Мин. подача по оси U, мм | 0,001 | ||

| Макс. подача по оси U, мм | 35 | ||

| Охлаждение | Воздушное | ||

| Смазка | Масляный туман | ||

| Вес, кг | 3,5 | ||

| Мотор | |||

| Ось Х, кВт | 4,0 | 3,0 | 1,4 |

| Ось Y, кВт | 4,0 | 3,0 | 1,6 |

| Ось W, кВт | 1,6 | 1,6 | 1,4 |

| Ось Z, кВт | 6,8 | 3,2 | 3,2 |

| Ось Cs, кВт | 0,55 | ||

| Ось U | Шаговый | ||

| Габариты и вес | |||

| Длина, мм | 4600 | 3392 | 2780 |

| Ширина, мм | 4000 | 2609 | 2733 |

| Высота макс., мм | 3600 | 3000 | 2675 |

| Высота мин., мм | 2745 | 2325 | |

| Вес, кг | 12500 | 7200 | 5010 |

| Электропитание и воздух | |||

| Вольт, В | 220 ± 10% | ||

| Макс. потребление, кВт | 17,5 | 15 | 13 |

| Давление воздуха, кг/см? | 7 | ||

| Расход воздуха, л/мин | 420 | ||

| СистемаЧПУ FANUC 31i-A | |||

| Число управляемых осей | 20 | ||

| Одновременно управляемых осей | 4 | ||

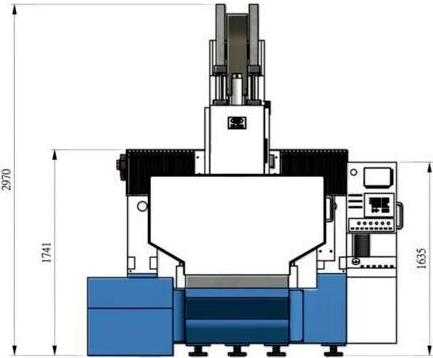

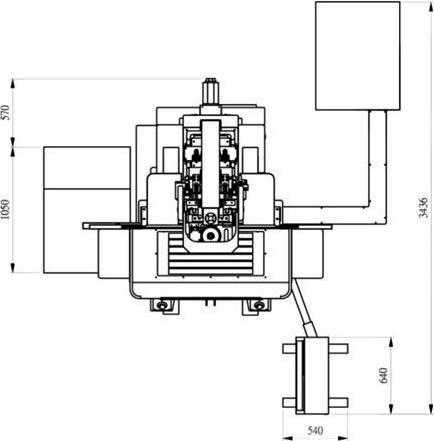

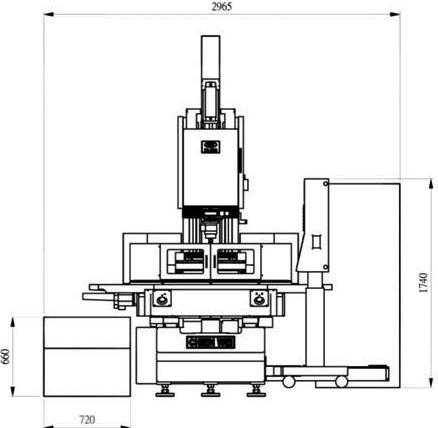

Структура станка JG 1010G

Гидростатический шпиндель HYPROSTATIK (Германия)

|

Гидростатическая система

|

JG-510CM JG-1070CM |

|

Высокоточный станок JG-1070CM

Высокоточный станок JG-510CM

fortos-stanki.ru

Прецизионный двухколонный координатно-шлифовальный станок | ООО «Вебер Комеханикс»

Производитель: Chien Wei

Станки данной модели изготовляются с гранитной станиной. Гранит обладает прекрасной демпфирующующей способностью, низким коэффициентом температурного линейного расширения, коррозионной стойкостью, и пр. Кроме того, в конструкцию станка заложен целый ряд решений, направленных на достижение предельных показателей по точности, жесткости и эффективности, такие как: двухколонная компоновка, сервомоторы прямого привода по координатам «X», «Y» и «W», шарико-винтовые пары класса С1, направляющие качения NSK P4, линейный двигателем по оси «Z», и т. д.

Основные технические характеристики

| Модель | JG-1010G |

| Максимальные перемещения по осям, Х / Y / Z / W, мм | 1000 / 1000 / 250 / 400 |

| Точность позиционирования по осям Х,Y, мм | ±0,0015 |

| Размеры стола, мм | 1200×1200 |

| Макс. нагрузка на стол, кг | 1500 |

| Макс. скорость вращения шлиф. головки, об/мин | 40000 (60000) |

| Скорость планетарного движения, об/мин | 5~200 |

| Диапазон диаметров шлифуемого отверстия, мм | 0,5~250 |

| Макс. диаметр шлифовального круга, мм | Ø180 |

| Габариты, Д×Ш×В, мм | 4600×4000×3600 |

| Вес, кг | 12500 |

| Система ЧПУ | Fanuc 31i |

weber.ru

Координатно-шлифовальный станок Mitsui Seiki 4GA. Возрождение… – Шлифовальные станки

Благодаря Максиму (Асклепиадоту) удалось приобрести координатно шлифовальный станок. Японец. Именем Mitsui Seiki модель 4GA.

Mitsui Seiki 4GA, координатно-шлифовальный станок. Инструкция по эксплуатации. Электрооборудование (djvu)

В настоящее время ищется на него паспорт и пневмо привод шлифовальный, я так понимаю там что-то типа турбинки ставится на шпиндель… Знать бы точно что…

Электрический шкаф – красота неописуемая все чистенько и ровненько… По надписях на резисторах переменных предположили что он 70-х годов прошлого века, табличек нет никаких.

При ближайшем рассмотрении выяснилось, что отсутствует двигатель постоянник на вертикальной подаче консоли, также еще отсутствует непонятный двигатель на голове… Завтра сделаю подробные фото.

Просьба ко всем, кто встречался или работал на этом диковинном в наших краях звере – отметится в данной теме. Также с удовольствием куплю паспорт или заплачу за работы по сканированию/ксерокопированию документации на данный станок.

P.s. Еще напоследок: планирую поставить на него сервопривода с ЧПУ и заставить работать на изготовлении пресс-форм. Как считаете – реально или нет? Так много противоречивых мнений по применению координатно-шлифовальных станков в наше время… От – они динозавры и совсем нет им места в современной реальности и до хАроший станок, ему работать и работать… Тоже с интересом выслушаю ваше мнение!

www.chipmaker.ru