Коробка скоростей токарно-винторезного станка:регулировка и ремонт

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами. Используются в станках средних размеров.

- Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

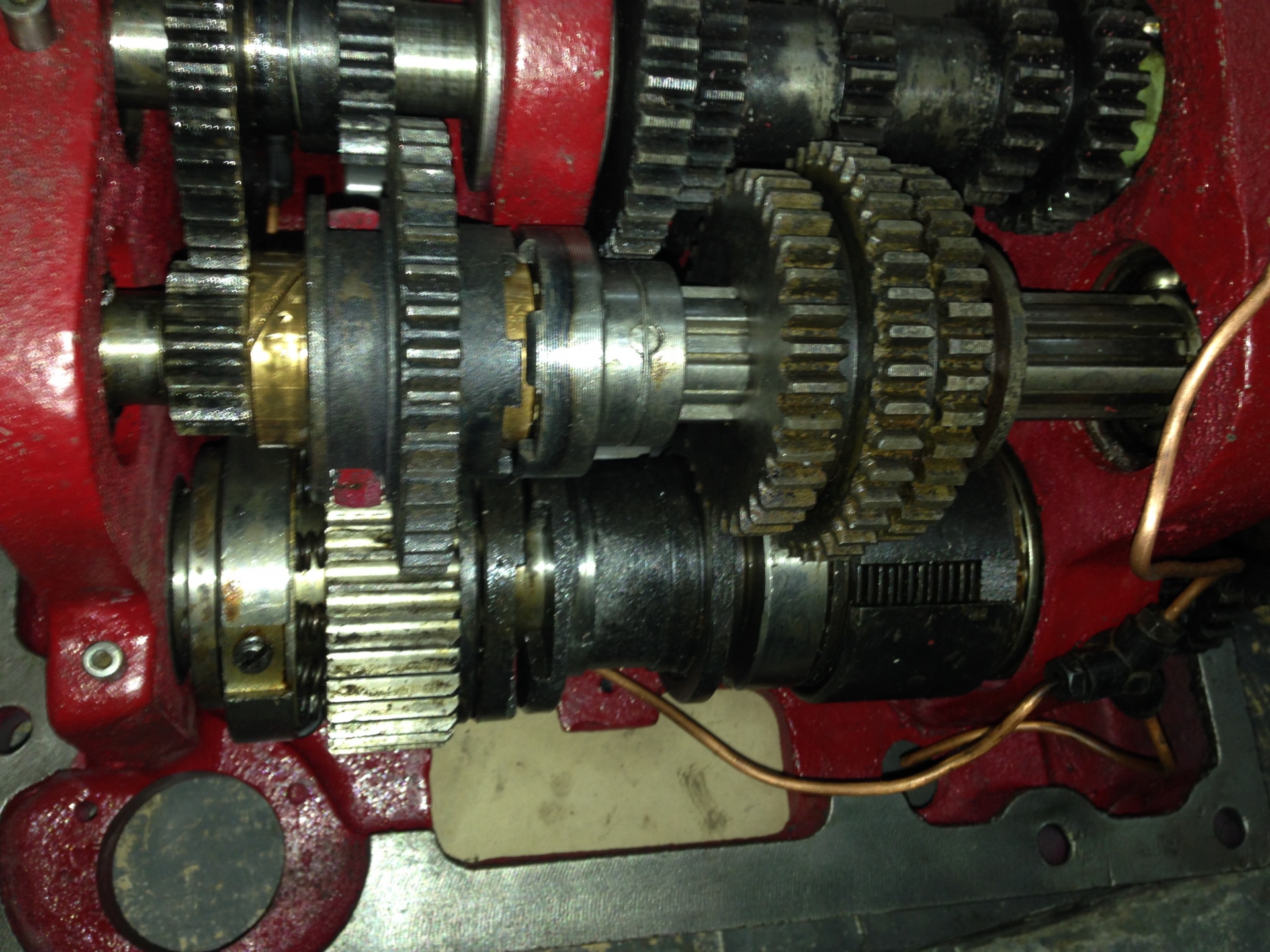

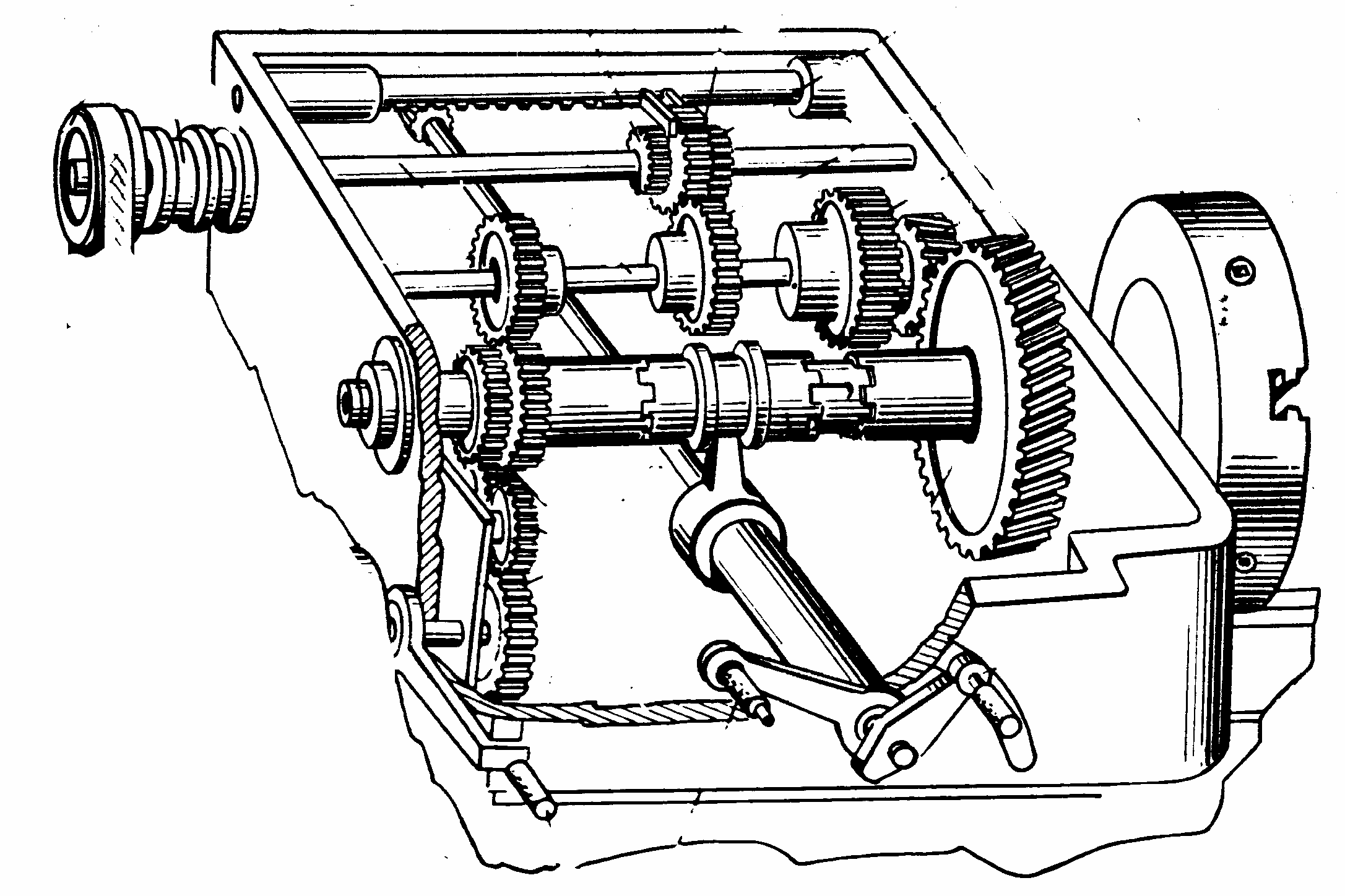

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

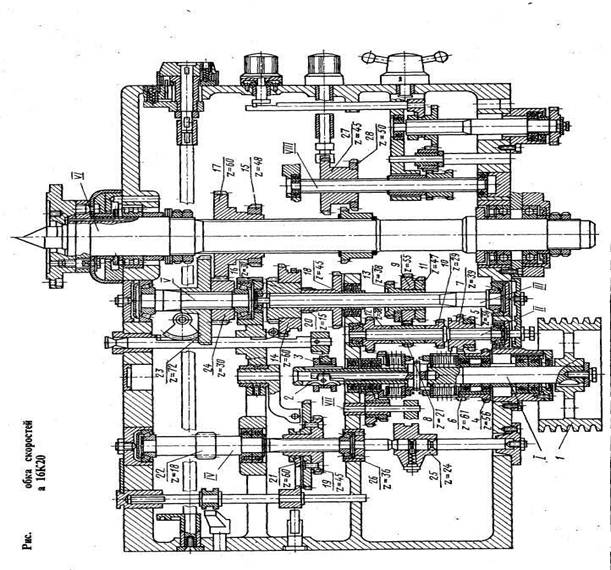

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

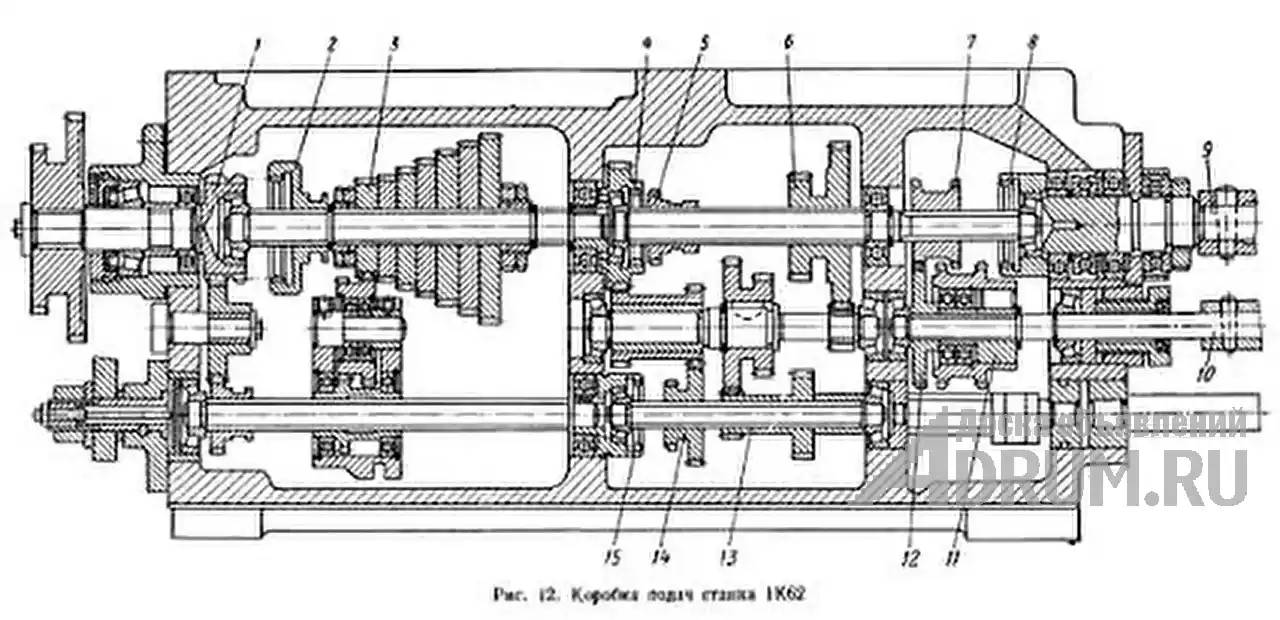

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения. Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

- Скорости не переключаются. Здесь ремонт коробки скоростей станка может потребовать замену штифта крепления или шпонки, если они сломаны. Также могут быть проблемы с рычагом и вилкой переключения. В некоторых случаях забиваются зубья и тогда их требуется прочищать дополнительно.

- Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

Коробки скоростей и подач станков

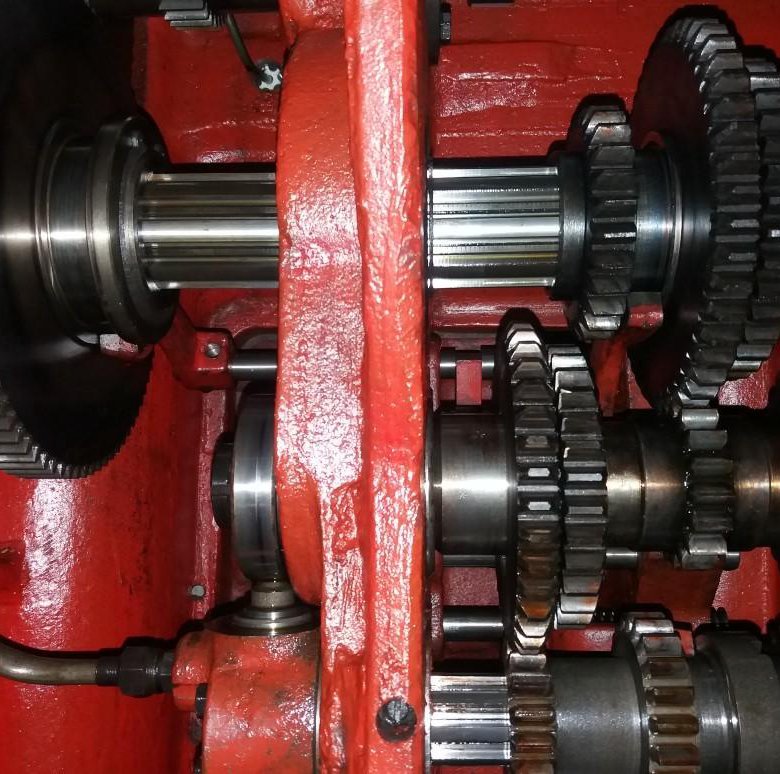

Коробка скоростей является основной частью привода шпинделя станка и предназначена для передачи движения от электродвигателя и изменения частоты вращения шпинделя. Конструктивно коробка скоростей либо встраивается в корпус шпиндельной бабки, либо монтируется в отдельном корпусе и связана со шпинделем передачей или муфтой. Встроенные коробки упрощают конструкцию станка и его монтаж, обеспечивают компактность привода и простоту управления, но являются источником вибраций и теплоты и поэтому применяются преимущественно в станках нормальной точности. В быстроходных и точных станках используются коробки скоростей с раздельным приводом в отдельном корпусе. Изменение скорости (ступенчато или бесступенчато) и реверсирование достигаются в коробках скоростей использованием различных механизмов, определяющих следующие основные типы коробок:

- Со скользящими блоками из двух или трех прямозубых колес, перемещающихся по валу со шлицами или направляющей шпонкой.

Широко применяются в станках средних размеров.

Широко применяются в станках средних размеров. - С фрикционными муфтами электромагнитного или ручного включения, допускающими применение косозубых и шевронных колес и переключение скоростей на ходу. Широко применяются в станках и станках-автоматах небольших и средних размеров.

- С кулачковыми муфтами, позволяющими применять косозубые и шевронные колеса и имеющими малые усилия включения и небольшие перемещения. Применяются чаще в тяжелых станках.

- Со сменными зубчатыми колесами, имеющими малые осевые габариты и позволяющими изменять частоту вращения шпинделя в широких пределах. Применяются в специальных и операционных станках, автоматах и полуавтоматах при массовом и серийном производстве.

- С механизмами бесступенчатого регулирования (вариаторами), обеспечивающими плавное регулирование скорости на ходу. Применяются при необходимости малых габаритных размеров в небольших и средних станках.

Коробка подач является основной частью привода подач, обеспечивающего перемещение рабочих органов станка. Привод подач может быть независимым (от отдельного электродвигателя) или зависимым (от органа главного движения станка). В первом случае подача измеряется в м/с, а во втором – в мм/об.

Основным назначение коробки подач является обеспечение большого числа подач в станке, для чего используются различные механизмы изменения скорости. С целью изменения направления движения рабочего органа станка в приводе подач имеется механизм реверсирования.

Для включения механизма подач используются фрикционная и кулачковая муфты, передвижные зубчатые колеса и другие устройства, расположенные обычно в начале цепи подач. Во избежание поломок механизма подач при возможных перегрузках имеется предохранительная муфта, располагаемая чаще всего между тяговым устройством (винт – гайка, зубчатое колесо – рейка и другие варианты) и последним валом коробки подач.

Коробка подач токарного станка – курсовой

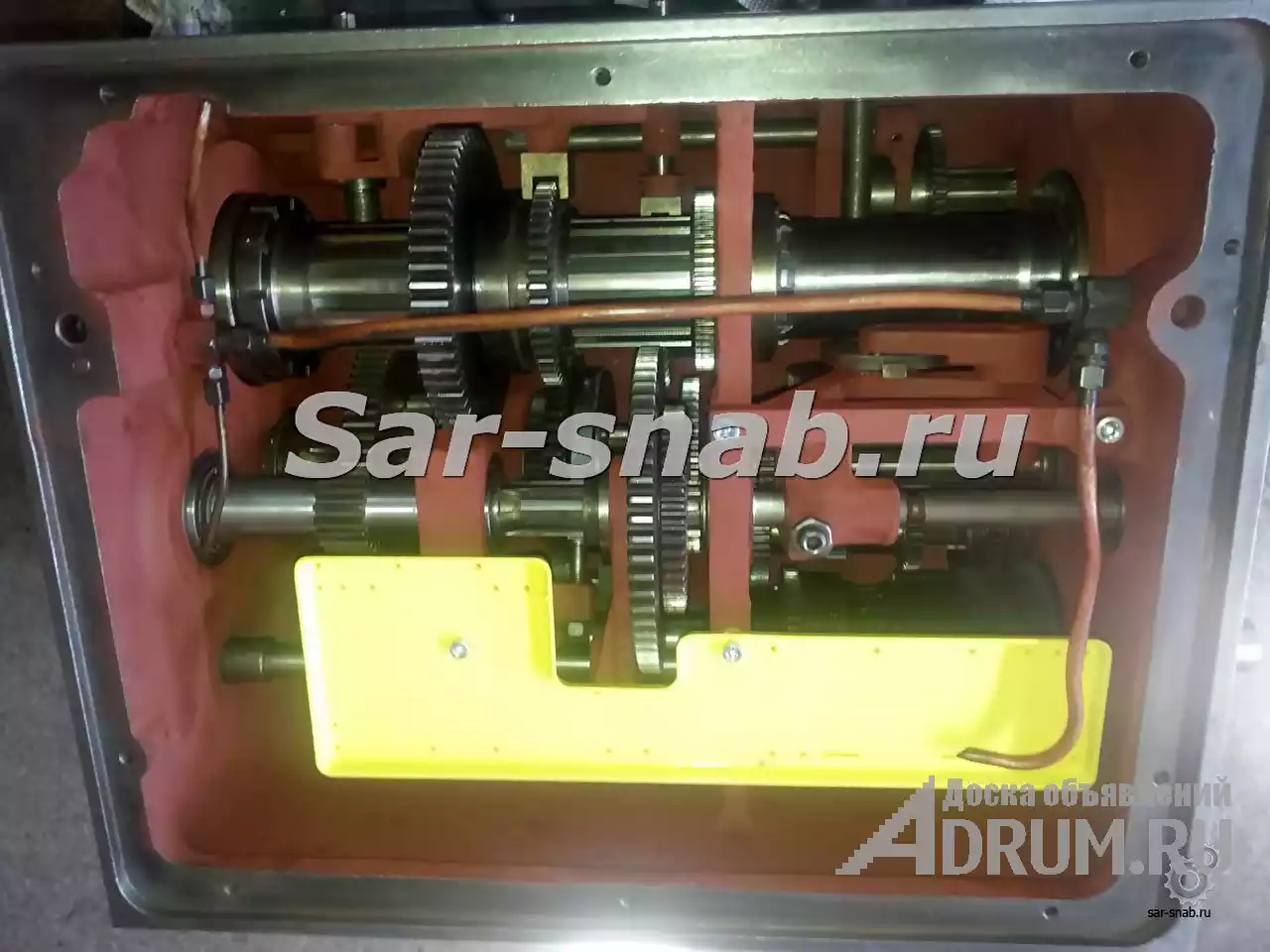

В курсовом проекте спроектирована коробка подач токарного станка.

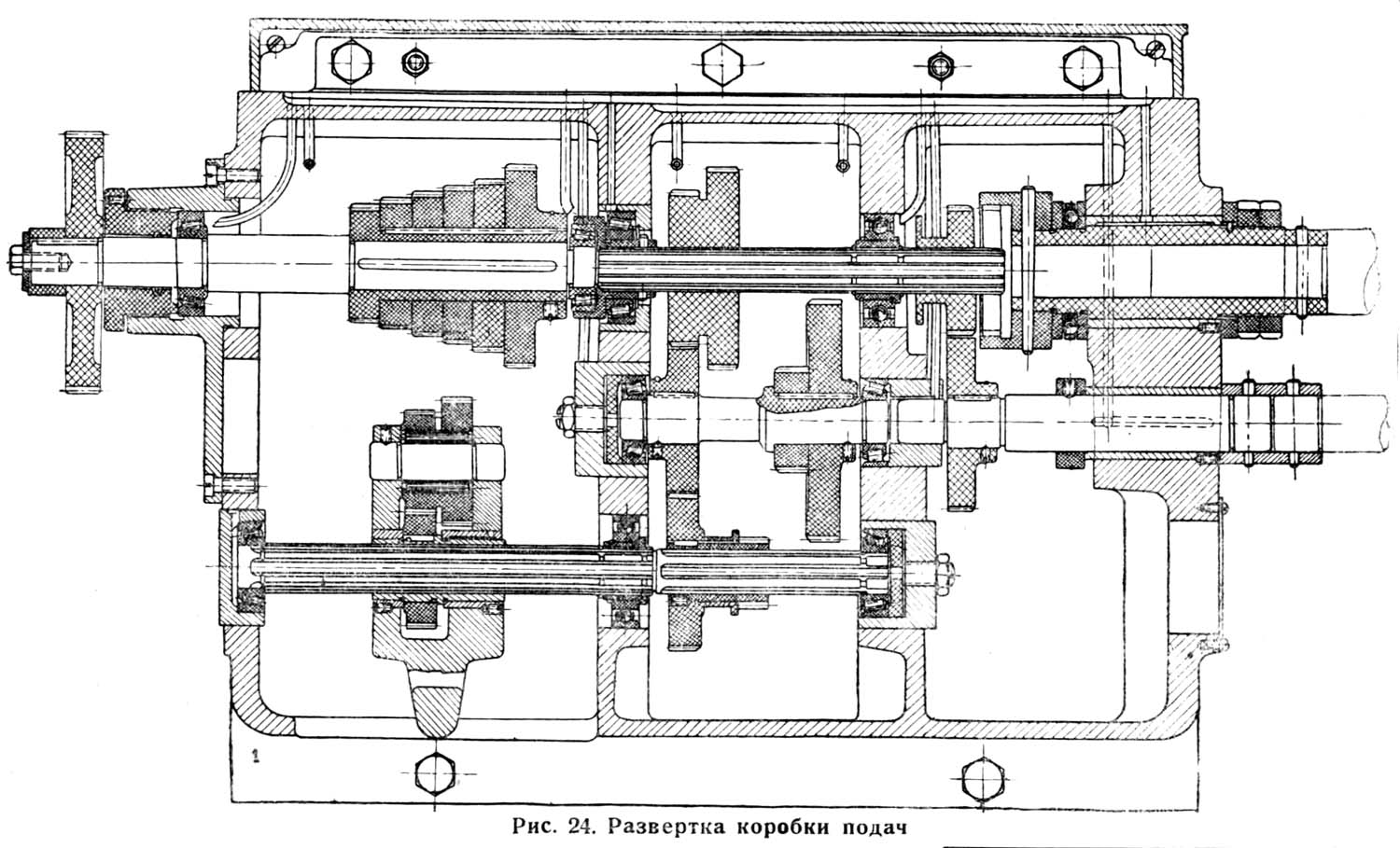

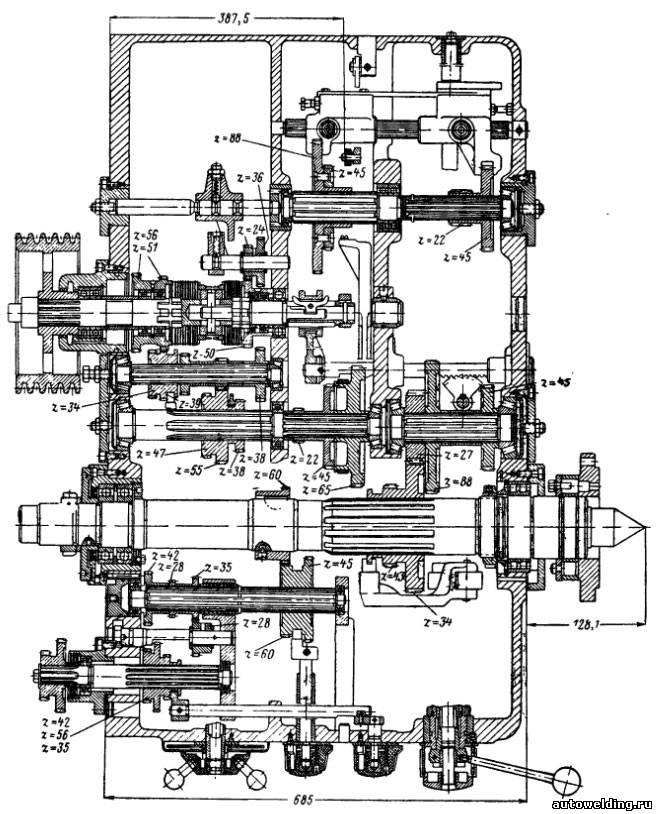

Механизм коробки скоростей расположен в корпусе, отливка из серого чугуна. Вращение на первый вал коробки передается через зубчатую пару от шпинделя. Коробка состоит из 4-х валов. На валах насажены зубчатые колеса и блоки шестерен, осуществляющие передачу движения с входного вала на выходной. Валы установлены на роликовые радиально-упорные подшипники. Неподвижные колеса застопорены от осевого перемещения на валах втулками.

Управление переключением скоростей осуществляется однорукояточным механизмом.

Пояснительная записка содержит 23 страницы. Графическая часть выполнена на 3 листах формата А1.

Исходные данные:

Станок – токарный;

Проектируется коробка подач;

Знаменатель ряда – 1,26;

Материал режущей части инструмента – твердый сплав;

Материал заготовки – Ст45;

Размер заготовки d – 400 мм;

Метод переключения частот вращения – однорукояточный с предварительным набором.

Оглавление

ТЕХНИЧЕСКОЕ ЗАДАНИЕ 2

1. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ 4

2. ОПРЕДЕЛЕНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ КОРОБКИ ПОДАЧ 6

3. КИНЕМАТИЧЕСКИЙ РАСЧЕТ КОРОБКИ ПОДАЧ ТОКАРНОГО СТАНКА

3.1 Структурная сетка и график чисел оборотов 7

3.2 Кинематическая схема коробки подач 9

3.3 Определение чисел зубьев колес 10

3.4 Определение действительных значений подач 10

4. СИЛОВОЙ РАСЧЕТ КОРОБКИ ПОДАЧ

4.1 Расчет тягового усилия 12

4.2 Расчет передаваемой мощности на валах 13

4.3 Расчет крутящих моментов на валах 13

4.4 Расчет модуля зубчатых колес 14

5. РАСЧЕТ ЭЛЕМЕНТОВ КОРОБКИ ПОБАЧ

5. 1 Расчет геометрических параметров зубчатых колес 15

1 Расчет геометрических параметров зубчатых колес 15

5.2 Предварительный расчет диаметров валов 16

5.3 Проверочный расчет шлицевого соединения на выходном валу 17

5.4 Проверочный расчет подшипников 17а

6. РАСЧЕТ УСИЛИЙ НА РУКОЯТКЕ МЕХАНИЗМА УПРАВЛЕНИЯ 18

7. ОПИСАНИЕ КОНСТРУКЦИИ КОРОБКИ ПОДАЧ 21

8. АНАЛИЗ КОНСТРУКТОРСКО-ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ 21

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 22

Чертежи:

Коробка подач токарного станка (2 листа)

Однорукояточный механизм переключения частот вращения

Механизмы коробок скоростей и подач

Для изменения чисел оборотов шпинделя или подач в широких пределах в современных станках обычно применяют коробки с зубчатыми колесами, называемые соответственно коробками скоростей и коробками подач.

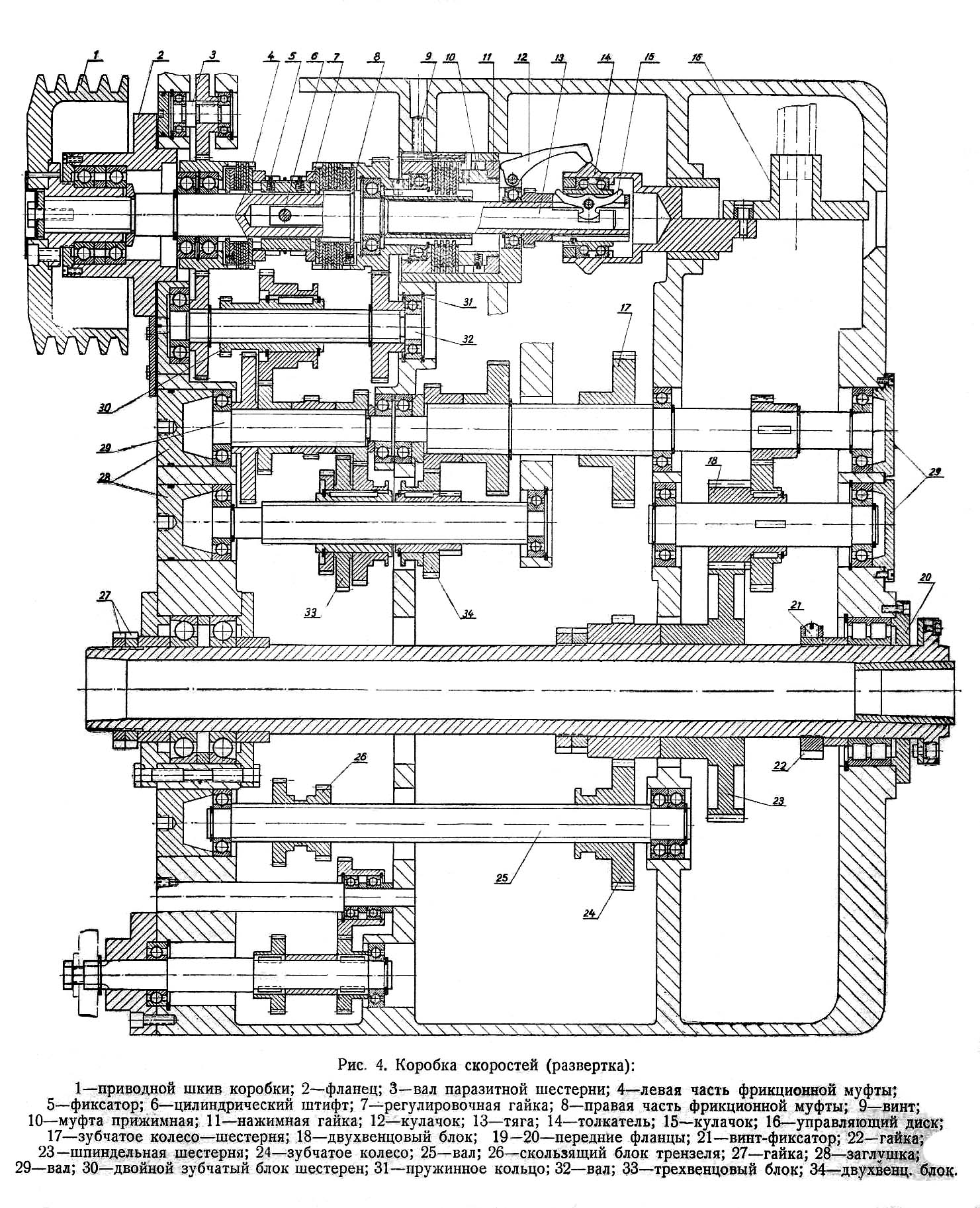

Коробки скоростей. Коробка скоростей служит для изменения чисел оборотов шпинделя и передачи его соответствующего крутящего момента.

Существует несколько способов переключения зубчатых колес. Наибольшее распространение в коробках скоростей токарных станков получили два основных способа:

- переключение при помощи передвижных колес или блоков колес, скользящих на шлицах валов:

- переключение муфтами (кулачковыми или фрикционными).

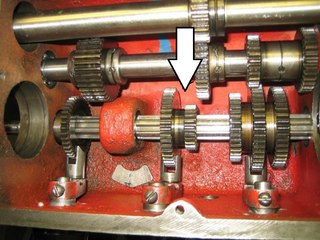

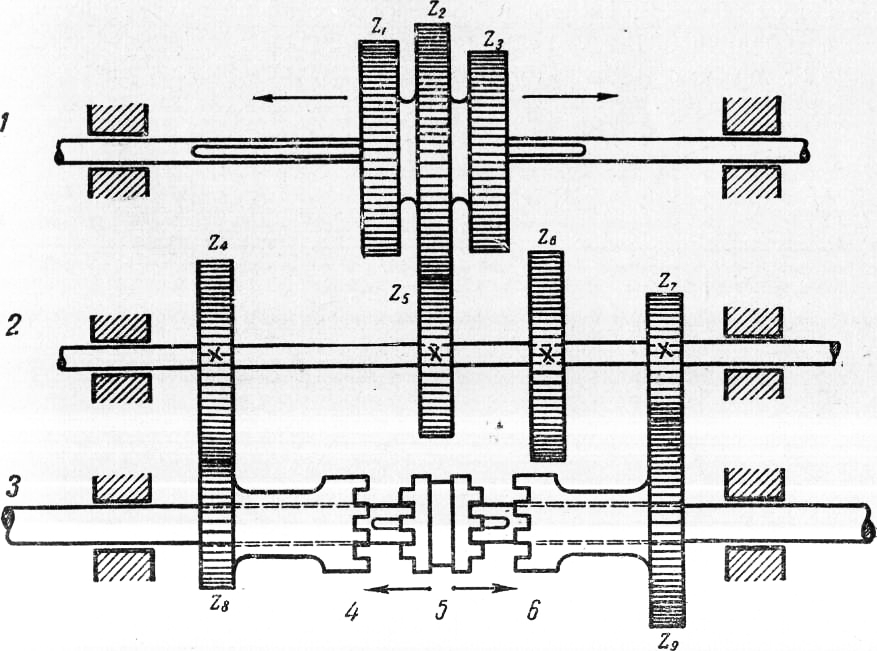

Переключение передвижными колесами или блоками наиболее часто применяется в современных коробках скоростей. На рис. 236, а показан блок из трех передвижных колес, который можно перемещать на шпонке вдоль оси вала II. Вводя в зацепление различные пары зубчатых колес z1-z2, z3-z4, z5-z6, имеющие различные передаточные отношения, можно при постоянном числе оборотов вала I, получить три различных числа оборотов вала II.

Количество зубчатых колес, соединенных в один блок, бывает два, три и реже четыре.

Переключение кулачковой муфтой показано на рис. 236, б. На ведущем валу I на шпонках закреплены два зубчатых колеса z1 и z2 на ведомом валу II свободно сидят колеса z3

Если кулачковая муфта включена влево, то вращение от вала 1 передается валу II через колеса z1 и z3, если муфту включить вправо, то вращение передается валу II через колеса z4 и z2.

Кулачковые муфты просты по конструкции, работают надежно и могут передавать большие усилия и крутящие моменты. Однако их можно переключать только при остановленном станке, так как иначе легко повредить кулачки.

Однако их можно переключать только при остановленном станке, так как иначе легко повредить кулачки.

Переключение фрикционными пластинчатыми муфтами получило наибольшее распространение для включения прямого и обратного вращения шпинделя, а также для его останова в современных токарных станках. Устройство фрикционной пластинчатой муфты показано на рис. 237. Крутящий момент передается от шлицевого вала 1 к зубчатых колесам 2 и 9, свободно сидящим на этом валу, при помощи двух групп стальных плоских дисков 4 и 5. Диски 4 с выступами на их поверхности входят в пазы ступиц 3 зубчатых колес 2 и 9, а на внутренней окружности дисков 5 расположены вырезы, которыми они насажены на шлицевой вал 1. Если диски 5 и 4 плотно сжать, то вследствие трения, возникающего между их боковыми сторонами, начнет вращаться колесо 2 или 9 в зависимости от того, какая правая или левая – часть муфты включена.

При перемещении кольца 7 с помощью тяги 10 влево происходит прямое вращение шпинделя, а вправо – обратное вращение шпинделя. Благодаря значительной площади трения пластинчатые фрикционные муфты способны при сравнительно небольших размерах передавать большие крутящие моменты. Преимущество этих муфт заключается также в том, что их можно плавно (без удара) переключать на ходу и под нагрузкой.

Благодаря значительной площади трения пластинчатые фрикционные муфты способны при сравнительно небольших размерах передавать большие крутящие моменты. Преимущество этих муфт заключается также в том, что их можно плавно (без удара) переключать на ходу и под нагрузкой.

когда муфта в результате износа дисков начинает буксовать, ее следует отрегулировать. Регулируют муфты вращением нажимных гаек 6 и 8, навинченных на кольцо 7. Повернуть нажимную гайку можно лишь после того, как защелка 11 будет вдавлена в кольцо 7.

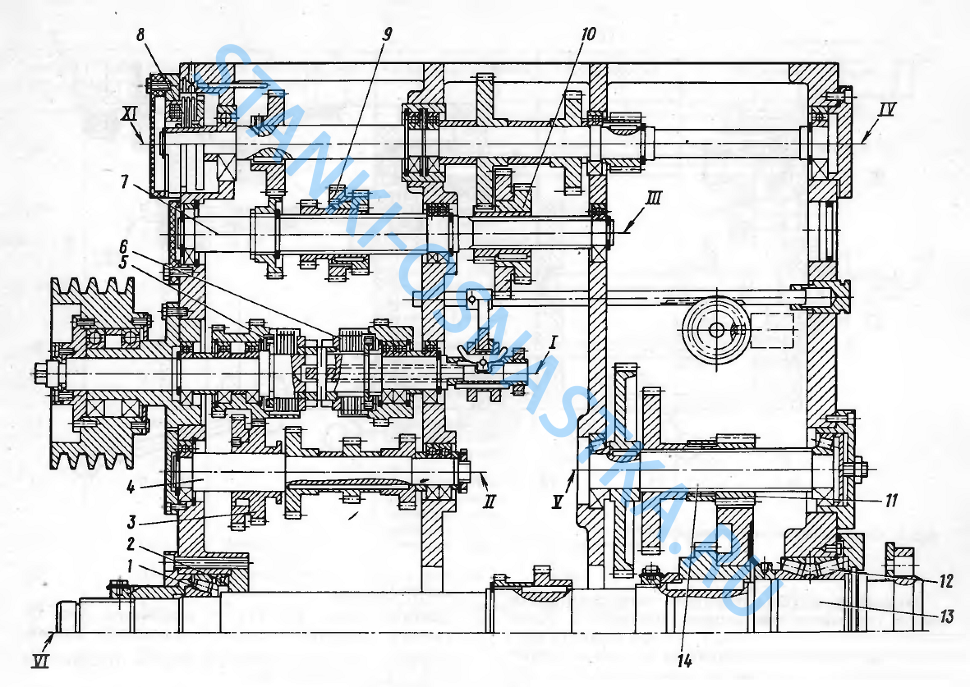

На рис. 238 показана более сложная кинематическая схема коробки скоростей токарно-винторезного станка модели 1А62 с четырьмя подвижными блоками зубчатых колес 2, 3, 4, 5 в сочетании с пластинчатой фрикционной муфтой М и кулачковой муфтой К, которые обеспечивают получение 24-х различных чисел оборотов шпинделя.

Число оборотов шпинделя выражается в общем виде формулой nшn=nэд*iрп*0,985*iкс,

где

nшn – число оборотов шпинделя в минуту;

nэд – число оборотов электродвигателя в минуту;

iрп – передаточное отношение клиноременной передачи;

0,985 – коэффициент, учитывающий скольжение ремня;

iкс – передаточное отношение, характеризующее кинематическую цепь коробки скоростей.

iкс = i1*i2*i3…*in, где i – передаточные отношения отдельных пар зубчатых колес, входящих в кинематическую цепь коробки скоростей.

Коробки подач. В токарно-винторезных станках применяют для изменения величины подачи в широких пределах коробки подач, в которых используются механизмы, показанные на рис. 239.

Сменные зубчатые колеса (рис. 239, а) связывают между собой коробку скоростей с коробкой подач и обеспечивают настройку станка на большой диапазон подач при нарезании резцами различных резьб.

Механизм зубчатого конуса с накидным колесом (рис. 239, б) – наиболее распространенный механизм коробки подач – рассмотрен был выше.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Типы коробок скоростей – Технарь

Коробкой скоростей называется механизм, предназначенный для ступенчатого изменения частоты (скорости) вращения ведомого вала при постоянной частоте вращения, ведущего путем изменения передаточного числа. Изменение частоты вращения достигается включением различных зубчатых кинематических пар между валами. Коробки скоростей должны обеспечивать расчетный ряд частот вращения шпинделя по ГОСТ 8032—56.

Изменение частоты вращения достигается включением различных зубчатых кинематических пар между валами. Коробки скоростей должны обеспечивать расчетный ряд частот вращения шпинделя по ГОСТ 8032—56.

Коробки скоростей компактны, удобны в управлении и надежны в работе. К недостаткам коробок скоростей относится трудность или невозможность бесступенчатого регулирования частот вращения, возникновение вибрации и шума на некоторых частотах. Существует большое число различных конструкций коробок скоростей, однако все они представляют собой сочетание отдельных типовых механизмов.

По компоновке коробки скоростей разделяются на коробки с зубчатыми колесами, встроенными в шпиндельную бабку, и коробки скоростей с раздельным приводом, когда шпиндельная бабка и коробка скоростей выполняются в виде отдельных узлов, соединенных ременной передачей.

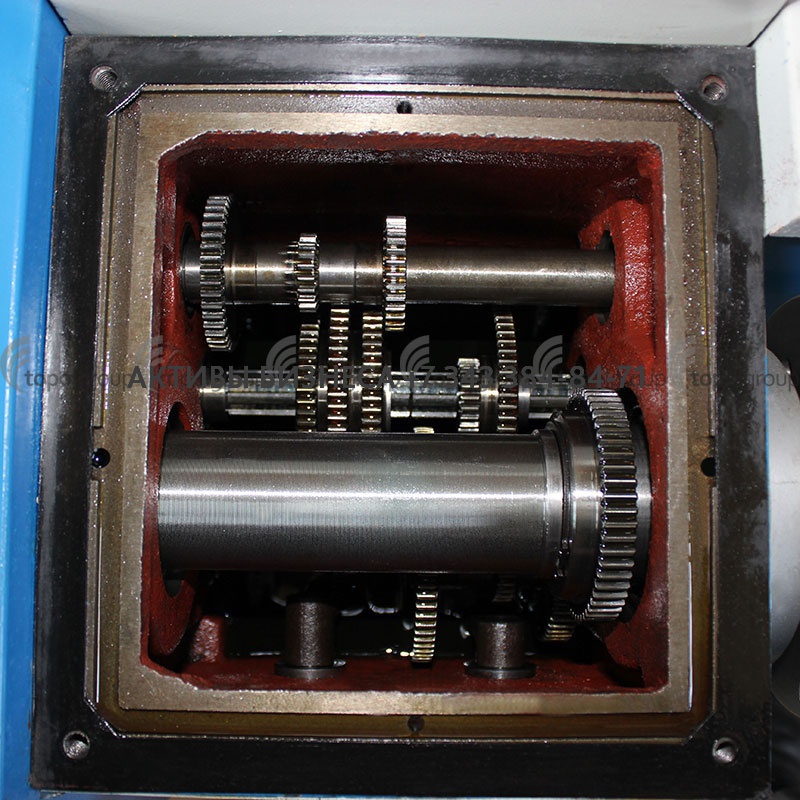

По способу переключения коробки скоростей бывают со сменными зубчатыми колесами между валами и неизменным межосевым расстоянием, с передвижными колесами или блоками колес, с непередвигаемыми вдоль валов колесами и кулачковыми муфтами, с фрикционными муфтами, с электромагнитными муфтами и с комбинированным переключением. Коробки скоростей выполняются в закрытом корпусе, зубчатые колеса работают в масляной ванне. Такая конструкция предохраняет механизмы от загрязнения, обеспечивает обильное смазывание и хорошее охлаждение механизмов, повышает КПД коробки скоростей.

Коробки скоростей выполняются в закрытом корпусе, зубчатые колеса работают в масляной ванне. Такая конструкция предохраняет механизмы от загрязнения, обеспечивает обильное смазывание и хорошее охлаждение механизмов, повышает КПД коробки скоростей.

Коробки скоростей с передвижными блоками зубчатых колес могут передавать большие крутящие моменты при сравнительно небольших радиальных размерах зубчатых колес. Кроме того, в таких коробках в зацеплении находятся только те зубчатые колеса, которые передают поток мощности. Остальные колеса в это время не изнашиваются. Указанные преимущества позволяют широко применять для изменения частоты вращения шпинделя передвижные блоки зубчатых колес. Как правило, в передвижных блоках используют прямозубые колеса. К недостаткам этих коробок скоростей относятся невозможность переключения блоков на ходу; необходимость блокировки, предупреждающей возможность одновременного включения в работу блоков зубчатых колес, совместная работа которых не предусмотрена; относительно большие осевые размеры.

Коробки скоростей с кулачковыми муфтами отличаются тем, что имеют малые осевые перемещения муфт и меньшие силы для переключения, чем у передвижных блоков колес. В коробках скоростей с кулачковыми муфтами могут использоваться косозубые и шевронные зубчатые колеса. Вместе с тем кулачковые муфты не позволяют переключать передачи на ходу при большой разности частот вращения шпинделя, им присущи потери мощности на вращение неработающей пары колес и их изнашивание.

Коробки скоростей с фрикционными и электромагнитными муфтами позволяют быстро и плавно переключать передачи на ходу и под нагрузкой. Недостатками таких коробок скоростей являются потери мощности на вращение неработающей пары колес и их изнашивание; большие радиальные и осевые размеры муфт для передачи больших крутящих моментов; снижение КПД станка вследствие трения в выключенных муфтах; нагревание муфт; необходимость их частого регулирования, передача тепла от муфт шпиндельному узлу. Комбинированные коробки скоростей содержат механизмы с передвижными блоками, кулачковыми муфтами, переборными устройствами.

Комбинированные коробки скоростей содержат механизмы с передвижными блоками, кулачковыми муфтами, переборными устройствами.

Коробки скоростей со сменными зубчатыми колесами применяют для ступенчатого регулирования частот вращения выходного вала.

Схема двухваловой коробки со скользящим блоком зубчатых колес z1 и z3, расположенным на валу I со шлицами, показана на рис. 50, а. Зубчатые колеса z2 и z4 установлены на валу II неподвижно. Расстояние между колесами z2 и z4 должно быть немного больше длины I подвижного блока колес, при этом зубчатые колеса z1 и z2 и колеса z3 и z4, выведены из зацепления. При переключении зубчатых колес непременным условием является их остановка.

Вторая схема коробки скоростей на две частоты вращения (рис. 50, б) содержит кулачковую муфту, скользящую по шпонке или в шлицах. Колеса z1 и z3 установлены на валу I неподвижно и находятся в постоянном зацеплении с колесами z2 и z4, которые имеют кулачки (зубчатые венцы) и сидят на валу II свободно. Включение пар зубчатых колес z1/z2 и z3/z4 производят перемещением кулачковой муфты. Вместо кулачковой муфты могут быть использованы конусная или многодисковая фрикционные муфты. Конструкция коробки скоростей (см. рис. 50, а) получила большое распространение благодаря своей простоте и надежности в работе. Коробка скоростей с муфтами (см. рис. 50, б) имеет недостатки, обусловленные сложностью конструкции, меньшей надежностью в работе и более интенсивным изнашиванием зубчатых колес, находящихся в постоянном зацеплении.

Включение пар зубчатых колес z1/z2 и z3/z4 производят перемещением кулачковой муфты. Вместо кулачковой муфты могут быть использованы конусная или многодисковая фрикционные муфты. Конструкция коробки скоростей (см. рис. 50, а) получила большое распространение благодаря своей простоте и надежности в работе. Коробка скоростей с муфтами (см. рис. 50, б) имеет недостатки, обусловленные сложностью конструкции, меньшей надежностью в работе и более интенсивным изнашиванием зубчатых колес, находящихся в постоянном зацеплении.

Схема на три частоты вращения изображена на рис. 50, в. Схема на четыре частоты вращения показана на рис. 50, г. На валу I расположены два подвижных блока, состоящие соответственно из колес z1 и z3; z3 и z7, на валу II — неподвижные зубчатые колеса z2, z4, z6, z8. Передвижение блоков обеспечивает зацепление зубчатых колес z1 с z2; z3 с z4; z5 с z6; z7 с z8..jpg) Особенностью этой схемы является необходимость предусмотреть блокировку, которая исключит возможность одновременного включения двух пар колес. Один из вариантов блокировочного механизма, состоящего из двух дисков А и Б с вырезами. Блокировочное устройство может быть конструктивно выполнено и другими способами как механически, так и с применением гидравлики.

Особенностью этой схемы является необходимость предусмотреть блокировку, которая исключит возможность одновременного включения двух пар колес. Один из вариантов блокировочного механизма, состоящего из двух дисков А и Б с вырезами. Блокировочное устройство может быть конструктивно выполнено и другими способами как механически, так и с применением гидравлики.

Вариант трехваловой коробки скоростей на четыре частоты вращения (рис. 50, д) состоит из двух, последовательно расположенных элементарных коробок скоростей на две частоты вращения.

Схемы четырехваловых коробок скоростей (рис. 50, е, ж, з) более сложны по своей структуре. В схеме коробки скоростей (рис. 50, з) два верхних поддиапазона частот вращения образуются при соединении валов II и IV сцепной муфтой:

а два нижних — через одиночные передачи между валами II и III и валами III и IV:

Ступенчатое регулирование можно также осуществить сменными зубчатыми колесами z1 и z2 при постоянном расстоянии А между валами I—II (рис. 50, и).

50, и).

Рассмотренная схема позволяет осуществлять редукцию для получения четырех различных частот вращения выходного вала, а с применением асинхронного двухскоростного или регулируемого электродвигателя постоянного тока диапазон регулирования коробки скоростей значительно расширяется.

Автоматические коробки скоростей. Для осуществления непрерывного процесса резания с постоянной мощностью и скоростью при изменении частоты вращения шпинделя во всех поддиапазонах (что наиболее актуально при торцовом точении) применяют коробки скоростей с автоматическим переключением ступеней (АКС) электромагнитными или гидравлическими муфтами. Коробки АКС выпускаются нескольких типоразмеров и используются в ряде станков с ЧПУ. Унифицированные коробки скоростей АКС предназначены для использования в приводах главного, движения и подач металлорежущих станков токарной, сверлильной, расточной и фрезерной групп, а также для применения в некоторых других машинах. Привод АКС обеспечивает ступенчатое регулирование скорости шпинделя в широком диапазоне с практически постоянной мощностью.

Привод АКС обеспечивает ступенчатое регулирование скорости шпинделя в широком диапазоне с практически постоянной мощностью.

Унифицированные коробки скоростей позволяют сосредоточить с помощью механической передачи все операции управления приводом: пуск, торможение, реверсирование, регулирование скорости. Они обеспечивают высокую скорость переходных процессов, возможность переключения при работе, защиту деталей привода от перегрузок и имеют ряд других преимуществ по сравнению с коробками передач с передвижными блоками зубчатых колес. В АКС применены нормализованные электромагнитные муфты с магнитопроводящими дисками с бесконтактным токоподводом. Гамма АКС включает семь габаритов (0—6) мощностью от 1,5 до 55 кВт.

Дистанционное управление приводом АКС осуществляется с помощью бесконтактной тиристорной системы управления.

Кинематическая схема привода главного движения станка 16К20ФЗС4 с АКС приведена на рис. 51. Вращение шпинделю передается от асинхронного электродвигателя (мощностью Р=10 кВт и n = 1460 об/мин), помещенного внутри основания, с помощью клиновых ремней 53 и электромагнитных муфт ЭМ на входной вал I автоматической коробки скоростей (АКС), с выходного вала III АКС с помощью зубчатой цепи или клиновых ремней вращения передается на входной вал IV шпиндельной бабки. В шпиндельной бабке предусмотрено переключение вручную двух диапазонов частот вращения c отношением 1:3 АКС по программе имеет девять значений частоты вращения, а в шпиндельной бабке вследствие переключения блока зубчатых колес z43 и z60 вручную увеличивается вдвое, что вместе обеспечивает 18 частот вращения шпинделя в диапазонах от 35 до 1600 об/мин (по девять частот в каждом диапазоне). Управляются АКС от пульта управления системы ЧПУ ЭМ907. Переключатель на пульте управления в автоматическом режиме устанавливается в положение «Автомат».

В шпиндельной бабке предусмотрено переключение вручную двух диапазонов частот вращения c отношением 1:3 АКС по программе имеет девять значений частоты вращения, а в шпиндельной бабке вследствие переключения блока зубчатых колес z43 и z60 вручную увеличивается вдвое, что вместе обеспечивает 18 частот вращения шпинделя в диапазонах от 35 до 1600 об/мин (по девять частот в каждом диапазоне). Управляются АКС от пульта управления системы ЧПУ ЭМ907. Переключатель на пульте управления в автоматическом режиме устанавливается в положение «Автомат».

Для осуществления нарезания резьбы на станках 16К20ФЗС4 и 16К20ФЗС5 в схеме предусмотрен датчик ВЕ-51. Вал VII получает вращение от шпинделя посредством беззазорной зубчатой передачи 60/60 с передаточным отношением, равным единице.

Amazon.com: Сборка редуктора токарного станка в сборе – система высокого и низкого зубчатого привода с переключателем: инструменты и товары для дома

- Убедитесь, что это подходит

введя номер вашей модели.

- ТОКАРНАЯ КОРОБКА ПЕРЕДАЧ В СБОРЕ – СИСТЕМА ПРИВОДА ВЫСОКОЙ НИЗКОЙ ПЕРЕДАЧИ С ПЕРЕКЛЮЧАТЕЛЕМ

Характеристики данного продукта

| Фирменное наименование | ИНСТРУМЕНТ ЧПУ ЭКСПРЕСС |

|---|---|

| Ean | 0611193227671 |

| Вес изделия | 28.0 фунтов |

| Материал | сплав_сталь |

| Номер детали | 01–39 |

| Код UNSPSC | 27000000 |

| UPC | 611193227671 |

Редукторы для станков

В этой статье мы обсудим: – 1. Требования к редукторам для станков 2. Способы изменения скоростей в редукторах 3. Редукторы подачи 4. Бесступенчатые редукторы.

Требования к редукторам для станков 2. Способы изменения скоростей в редукторах 3. Редукторы подачи 4. Бесступенчатые редукторы.

Коробка передач станка должна соответствовать следующим требованиям:

(i) Обеспечьте соответствующую скорость шпинделя.

(ii) Передайте желаемую мощность.

(iii) Обеспечивают плавную бесшумную работу трансмиссии и точное вращение шпинделя без вибраций.

(iv) Простая конструкция в отношении общего количества валов, шестерен, муфт, подшипников и компонентов системы управления.

(v) Простота проведения профилактического обслуживания и регулировки муфт подшипников и т. Д. За счет обеспечения легкого доступа.

Редуктор может быть встроен как в шпиндельную головку (или головную бабку), так и выполнен в виде отдельного узла.

Редукторы, выполненные в виде отдельного блока с головкой шпинделя, обеспечивают более компактный привод шпинделя, просты в сборке.

Однако в них вибрации от коробки передач могут передаваться на коробки передач шпинделя, а также тепло, выделяемое в коробке передач, может нагревать головку шпинделя.

В случае коробок передач с раздельным приводом коробка передач и шпиндельная головка (головная бабка) спроектированы как отдельные блоки, а коробка передач связана с шпиндельной головкой через какой-либо тип трансмиссии, например, ременную передачу. В этих редукторах тепло, выделяемое в редукторе из-за потерь на трение и вибрации, не передается на шпиндельную головку.

Способы изменения скоростей в коробках передач:Скорость коробки передач может быть увеличена путем включения различных трансмиссий в коробках передач путем переключения (скольжения) шестерен, или скользящих шестерен, или механизма скользящего ключа, или использования фрикционных муфт. Переключение передач используется, когда привод шпинделя необходимо менять нечасто.

Много времени теряется на изменение скорости. Редукторы с шестернями скольжения (рис. 11.50) широко используются в станках общего назначения из-за их простоты и надежности.Коробки передач с кулачковыми муфтами обычно используются в тяжелых станках. Фрикционная муфта для изменения скорости используется в основном в групповых передачах малых и средних револьверных станков.

Редукторы с шестернями скольжения (рис. 11.50) широко используются в станках общего назначения из-за их простоты и надежности.Коробки передач с кулачковыми муфтами обычно используются в тяжелых станках. Фрикционная муфта для изменения скорости используется в основном в групповых передачах малых и средних револьверных станков.

Редукторы скользящего типа (рис. 11.51) могут передавать большой крутящий момент и работать на высоких скоростях. Эти коробки передач имеют скользящие кластерные шестерни, и шестерни, не участвующие в передаче мощности на шпиндель в данном зацеплении, не находятся в зацеплении.

Редукторы подачи:Редуктор подачи расположен спереди и позволяет изменять скорость подачи в соответствии с требованиями конкретного применения.Привод механизма подачи может быть приведен в действие отдельным электродвигателем или от шпинделя головной бабки через зубчатую, цепную или ременную передачу.

Различные приводы для редукторов подачи рассматриваются ниже:

и. Коробка передач Norton:

Коробка передач Norton:

Обычно используется в токарных станках для двигателей. Различные скорости ведомого вала достигаются за счет зацепления перекидной шестерни с каждым зубчатым конусом, установленным на ведущем валу. Скользящая шестерня прикреплена к ведомому валу шпонкой и входит в зацепление с тумблерной шестерней, которая удерживается в кронштейне, установленном на ведомом валу.

На рис. 11.52 показана улучшенная версия шестерни Norton, в которой одна шестерня скользит по шлицевому входному валу для получения различных скоростей за счет включения желаемой шестерни на промежуточном валу.

ii. Коробка передач механизма подачи меандра типа:

Это трехвальный механизм, состоящий из ряда одинаковых двухкластерных шестерен и скользящей шестерни с перекидной шестерней. В этой коробке передач все кластерные шестерни непрерывно вращаются в зацеплении, включая кластерные шестерни, которые не участвуют в конкретном зацеплении.

iii. Система с сцеплением:

Муфта может использоваться для передачи мощности от ведущего вала к подающему валу винта. Муфта может скользить по шлицевому валу.

Когда сцепление включено слева, скорость (N 1 ) вала подающего винта определяется по формуле:

Когда муфта подключена к правой передаче, скорость (N 2 ) вала подающего винта определяется по формуле:

iv.Рупперт Драйв:

Это привод с муфтой, использующий два сцепления и шесть шестерен 1, 2, 3, 4, 5 и 6 для обеспечения 4 скоростей подачи вала винта.

Когда сцепление 1 направлено влево, а сцепление 2 также направлено влево, выходной вал будет иметь одну скорость. Когда сцепление 1 направлено вправо, а сцепление 2 – влево, вал подающего винта будет иметь вторую скорость.

Когда муфта 1 направлена вправо, а 2 также направо, вал подающего винта будет иметь третью скорость, а когда муфта 1 направлена вправо, а муфта 2 – вправо, вал подающего винта будет иметь четвертую скорость. Типичная лучевая диаграмма для этого привода показана на рис. 11.55, а фактическая диаграмма поперечного сечения – на рис. 11.56.

Типичная лучевая диаграмма для этого привода показана на рис. 11.55, а фактическая диаграмма поперечного сечения – на рис. 11.56.

v. Коробка передач Pre-Optive:

Такие редукторы довольно часто используются в токарных станках со шпилем и револьверными головками. В предварительной коробке передач оператор предварительно выбирает скорость на шкале, а затем тянет рычаг, чтобы получить ее. Сцепление приводится в действие для достижения желаемой скорости без остановки машины.

Таким образом, там, где необходимо частое изменение скорости, этот тип коробки передач весьма полезен.Расположение восьмиступенчатой коробки передач показано на рис. 11.57 (a), а на рис. 11.57 (b) показана его лучевая диаграмма.

Бесступенчатая передача:Бесступенчатые приводы находят множество применений в современных металлорежущих станках.

Преимущества данных приводов:

(i) Можно установить оптимальные скорости резания и подачи с более высокой точностью.

(ii) Скорость можно быстро изменять без остановки машины.

(iii) Достигается более однородное качество отделки поверхности.

(iv) Работа тихая.

IRJET – Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, научных дисциплин для Тома 8, выпуск 10 (октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, Октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Импакт-фактор научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7. 529 “на 2020 г. Октябрь 2021 г.)

529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г. Октябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 10, октябрь 2021 г. Публикация продолжается …

Публикация продолжается …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 г.

Еще один отличный стартовый токарный станок по металлу с большей производительностью, чем обычные настольные токарные станки!

Настольный токарный станок G9972Z – это специально разработанный станок, имеющий выдающуюся ценность и способный выполнять легкие работы, требующие поворота 10-1 / 2 дюйма, отверстия шпинделя 25 мм и 26 дюймов между центрами.

А с двигателем мощностью 1 л.с. вы сможете быстро выполнять даже самые сложные работы.

Основное назначение G9972Z – делать концентрические пропилы в металлической заготовке. На токарном станке круглый пруток может быть идеально концентрическим, с резьбой, сверлением, накаткой, расточкой, конусом и т. Д.

Квадратная ложа может быть преобразована в прецизионные круглые валы, используемые для осей, шпинделей, ходовых винтов, пуансонов и т. Д.

Д.

Каналы и потоки только слева.

Дополнительные стойки для шкафов G9973, T27838 или T27839 обеспечивают более организованную и стабильную основу для токарных операций.

Это отличная цена и много токарного станка для слесаря-любителя!

Как и все токарные станки Grizzly, G9972Z поставляется с годовой гарантией на детали и гарантию отсутствия заводских дефектов.

Руководство G9972Z было написано нашим отделом документации в США и содержит полезную информацию. Полное и легко читаемое руководство упрощает сборку и обслуживание токарного станка.

Группа технической поддержки Grizzly находится в США.Детали для токарного станка могут быть доступны онлайн и доставлены со склада запчастей Grizzly в Спрингфилде, штат Миссури.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

- Двигатель: 1 л.с., 110 В, однофазный

- Высота над станиной: 10-1 / 2 ”

- Поворот над поперечными суппортами: 6-3 / 8 ”

- Расстояние между центрами: 26 ”

- Скорость шпинделя: 6–2400 об / мин

- Диаметр шпинделя: 25 мм

- Резьба шпинделя: 3/4 “x 8 TPI

- Конус шпинделя: MT # 4

- Ход ствола задней бабки: 2-1 / 2 ”

- Конус ствола задней бабки: MT # 3

- Ходовой винт: 3/4 “x 8 TPI

- Составной ход: 3-1 / 2 ”

- Поперечный ход суппорта: 7 ”

- Ход каретки: 23 ”

- Максимальный размер инструмента: 1/2 ”

- Продольные подачи: 12, 0.

0022–0.0150 ИПР

0022–0.0150 ИПР - дюймовая резьба: 24, 8–56 TPI

- Диапазон метрической резьбы: 10, 0,5–3,0 мм

- Габаритные размеры: 51 “Ш x 23” Г x 19 “В

- Приблизительный вес в упаковке: 560 фунтов.

ОСОБЕННОСТИ:

- Легко читаемая панель управления

- Аварийный останов

- Длинная кровать вмещает 26 дюймов между центрами

- Диск заправки нити

- Поднос для стружки и брызговик

ВКЛЮЧАЕТ:

- 4-позиционный резцедержатель

- 5 “3-кулачковый патрон с двумя наборами кулачков

- 6-1 / 2 “4-кулачковый патрон с двусторонними кулачками

- Переключить передачи

- Следить за отдыхом

- Мертвые точки МТ № 3 и МТ № 4

- Люнет

- Лицевая панель 8 дюймов

- Ящик для инструментов и набор инструментов

Понадобилось немногим более 10 лет, чтобы редуктор для нарезания резьбы и подачи стал доступен в качестве опции для токарного станка Atlas, но, когда он был представлен в 1947 году, он также предлагался как полный комплект для переоборудования для модернизации более раннего токарного станка. |

Метрическая резьба

Метрическая резьбаМетрическая резьба на токарном станке

Нарезание метрической резьбы на токарном станке с дюймовым ходовым винтом несложно, но есть инструкции, которые охватывают более тонкие моменты

немногочисленны и редки.Это метрический мир, и теперь я нарезаю больше метрических нитей, чем что-либо еще. Скорее всего, если

вы сейчас не нарезаете метрическую резьбу, вы это сделаете раньше или позже. Думаю, раньше. Всего с несколькими дополнительными передачами

вы можете вырезать любой стандартный метрический шаг на своем небольшом токарном станке Logan, Southbend или другом качественном токарном станке. Следующее объяснение

может показаться немного утомительным и повторяющимся, но твердое понимание основ поможет вам решить любые проблемы, которые

может возникнуть для любого токарного станка, зубчатой передачи или шага.

Метрические транспонирующие шестерни и принцип их работы

Самый распространенный ходовой винт – 8 TPI, шаг 0,125 дюйма. Это 3,175 мм, не очень удобное число, из которого для получения стандартных метрических шагов. Цель метрического транспонирования шестерен – просто преобразовать этот шаг в более полезное значение, которое можно разделить или умножить, используя обычные передаточные числа, для получения стандартных метрических шагов.

Традиционная пара переключающих шестерен имеет 127 и 100 зубцов.Шаг ходового винта 3,175 мм, деленный на отношение

эти две шестерни, 1,27, дают нам 2,5 мм, число, которое гораздо легче разделить или умножить на стандартные метрические шаги.

Важно помнить, что использование метрических транспозиционных шестерен позволяет рассматривать ходовой винт дюйма как метрическую.

ходовой винт. Остальная часть зубчатой передачи просто умножает или делит это новое значение шага, чтобы получить желаемый шаг. Если

вы думаете о перемещении шестерен и ходового винта вместе, это позволяет избежать включения специфики преобразования в

расчет каждой передачи.

Если

вы думаете о перемещении шестерен и ходового винта вместе, это позволяет избежать включения специфики преобразования в

расчет каждой передачи.

Простой пример укрепит концепцию. Вы установили метрические транспонирующие шестерни и теперь думаете о

ходовой винт с шагом 2,5 мм. Вы хотите нарезать резьбу с шагом 1,0 мм, поэтому вам понадобятся шестерни на пути

между транспонирующими шестернями и ходовым винтом (или шпинделем, в зависимости от того, где установлены транспонирующие шестерни) с

соотношение 1: 2,5. Пара зубьев из 16 и 40 подойдет (как и другие пары с таким же соотношением).Если у тебя есть

На токарном станке с быстросменной коробкой передач действуют те же правила. Вам все еще нужно общее соотношение 1: 2,5, используя некоторую комбинацию

внешние шестерни и передаточные числа, доступные в коробке передач. Я расскажу о коробках передач QC более подробно позже, но для

В данный момент мы предположим, что это простая машина с переключением передач без коробки передач.

Большие транспонирующие шестерни

Традиционные транспозиционные шестерни на 127 и 100 зубьев большие и дорогие.Хуже того, они обычно не допускают передачи

крышка должна быть закрыта, что увеличивает вероятность повреждения металлической стружкой и подвергает людей опасности открытого механизма

тренироваться. Не заблуждайтесь, открытые зубчатые передачи чрезвычайно опасны. Они будут втягивать вещи, разрушая как объект, так и

шестерни. Подумайте о травмах и ампутации. Открытые незащищенные зубчатые передачи никогда не допускаются в промышленность, и компания будет

Управление по охране труда США оштрафовало его за такое разрешение. Если вы используете зубчатую передачу, которая не позволяет использовать крышку, изготовьте

подходящий охранник, чтобы защитить себя и других.Это может показаться излишне осторожным, но вы также должны отключать токарный станок всякий раз, когда

вы работаете над зубчатой передачей.

Следующая проблема – это банджо, рама, которая удерживает шестерни и позволяет регулировать их соотношение. С большим Переставляя шестерни, вам может понадобиться альтернативное или даже нестандартное банджо. Все зависит от станка. Некоторые токарные станки вмещают эти зубчатые передачи с небольшими проблемами. Другие, как правило, меньшие по размеру машины, используемые любителями, требуют некоторой изобретательности. для преобразования.Можно, конечно, получить метрический ходовой винт, но поменять местами шестерни гораздо проще, чем ходовые винты.

Шестерни на 127 и 100 зубьев – это самые маленькие шестерни, которые обеспечивают точное метрическое преобразование. Если бы вы делали свинец

винты или микрометрические винты, это будут те шестерни, которые вы выберете. Очевидно, вам также понадобится идеальный ходовой винт без

носить. Реальность такова, что небольшая ошибка допустима; на самом деле это неизбежно. Есть и другие комбинации передач, которые

предлагают более удобное преобразование в метрики, хотя и с небольшой ошибкой.

Есть и другие комбинации передач, которые

предлагают более удобное преобразование в метрики, хотя и с небольшой ошибкой.

Малые транспонирующие шестерни

Обычная метрическая транспонирующая пара – это 47 и 37 зубцов. По сравнению с идеальным передаточным числом 1,27 эти шестерни обеспечат вам 1,27027027 … Это ошибка 0,021%, что составляет всего 0,0026 дюйма на фут. Для резьбы любой нормальной длины вам будет сложно нажмите, чтобы измерить погрешность, не говоря уже о каких-либо функциональных различиях. Взамен этого небольшого компромисса вы получите пару шестерен всего несколько дюймов в диаметре.Они поместятся в заводскую крышку снаряжения, и их стоимость обычно будет ниже.

Пара шестерен меньшего размера также может быть изготовлена своими руками, если у вас есть фреза и делительная головка. Если ты не

при нарезании очень крупной резьбы усилия на зубчатой передаче низкие. Из-за этого я переключаю шестерни,

и любые другие переключатели, которые мне могут понадобиться, из Делрина или аналога. Легко резать, резаки служат вечно

и я никогда не видел значительного износа готовых шестерен.Я предполагаю, что они выдержат даже умеренное производство

использовать с небольшими проблемами.

Легко резать, резаки служат вечно

и я никогда не видел значительного износа готовых шестерен.Я предполагаю, что они выдержат даже умеренное производство

использовать с небольшими проблемами.

Другая возможная пара – 80 и 63 зуба. Передаточное число 1,26984, отличное совпадение, но шестерни все еще довольно большие. и может не помещаться внутри коробки передач. В некоторых ситуациях они могут быть хорошим выбором, но по мере увеличения шестерен точный соответствие пары 127 и 100 зубцов имеет больше смысла.

Практическая передача с простыми передаточными числами

Если вы ограничитесь переключением шестерен и стандартными шестернями переключения, которые поставляются с большинством токарных станков, вы получите довольно много

несколько метрических шагов, которые можно сократить с помощью простых соотношений.Они бывают 0,75, 1,00, 1,25, 1,50, 2,00, 2,25, 2,50 и 2,75 мм.

Простые соотношения также позволяют использовать множество более грубых нитей, но они вам редко понадобятся. Для более тонкой резьбы и промежуточной резьбы

На шагах вам понадобится составная шестерня – еще одна пара шестерен для увеличения передаточного числа. Вот фото простого

передаточное отношение установлено для нарезания резьбы с шагом 2,00 мм. Обратите внимание, что проставки были использованы под обеими промежуточными шестернями, которые могут быть любыми.

количество зубьев и винтовая шестерня.Это одна толщина шестерни, поэтому можно использовать и небольшую запасную шестерню. Шестерни

таким образом, в положении подвесного двигателя . Наведите указатель мыши на отдельные шестеренки для получения более подробной информации.

Для более тонкой резьбы и промежуточной резьбы

На шагах вам понадобится составная шестерня – еще одна пара шестерен для увеличения передаточного числа. Вот фото простого

передаточное отношение установлено для нарезания резьбы с шагом 2,00 мм. Обратите внимание, что проставки были использованы под обеими промежуточными шестернями, которые могут быть любыми.

количество зубьев и винтовая шестерня.Это одна толщина шестерни, поэтому можно использовать и небольшую запасную шестерню. Шестерни

таким образом, в положении подвесного двигателя . Наведите указатель мыши на отдельные шестеренки для получения более подробной информации.

Вот резьба с шагом 2 мм, нарезанная на коротком стержне, чтобы подтвердить приведенную выше передачу.

Практическая передача со сложными передаточными числами

Вы часто будете сталкиваться с очень мелкими метрическими шагами и несколько необычными нестандартными метрическими шагами. Большинство из них можно разрезать

добавив еще одну пару шестерен, чтобы создать сложное передаточное число. Например, для шага 0,5 мм требуется ходовой винт 2,5 мм.

делится на 5. Даже с самой маленькой шестерней из 16 зубьев для этого потребуется шестерня ходового винта на 80 зубьев. То есть,

Фактически, это рекомендация Логана для моего токарного станка, но шестерня с 80 зубьями не входит в стандартную группу переключения передач.

Вместо этого я использую сложное соотношение. 24/60 и 32/64 дают 768/3840 или 1/5, и эти шестерни составляют часть

стандартное переключение передач.Вот фото составной установки для нарезания резьбы с шагом 0,5 мм. Здесь используется только одна распорка и

он находится на верхней части винтовой шестерни, помещая шестерню в то, что я называю внутренним положением . Наведите указатель мыши на

отдельные шестерни для более подробной информации.

Большинство из них можно разрезать

добавив еще одну пару шестерен, чтобы создать сложное передаточное число. Например, для шага 0,5 мм требуется ходовой винт 2,5 мм.

делится на 5. Даже с самой маленькой шестерней из 16 зубьев для этого потребуется шестерня ходового винта на 80 зубьев. То есть,

Фактически, это рекомендация Логана для моего токарного станка, но шестерня с 80 зубьями не входит в стандартную группу переключения передач.

Вместо этого я использую сложное соотношение. 24/60 и 32/64 дают 768/3840 или 1/5, и эти шестерни составляют часть

стандартное переключение передач.Вот фото составной установки для нарезания резьбы с шагом 0,5 мм. Здесь используется только одна распорка и

он находится на верхней части винтовой шестерни, помещая шестерню в то, что я называю внутренним положением . Наведите указатель мыши на

отдельные шестерни для более подробной информации.

Если у вас есть проблемы с получением зазора или зацепления между шестернями, иногда вы можете поменять положение, чтобы улучшить

ситуации и сохраните такое же соотношение. Рассмотрим приведенную выше передачу, где (24/60) * (32/64) * 2,5 = 0,5 также даст правильный

ответьте, если вы поменяете местами числители (или знаменатели) – (32/60) * (24/64) * 2,5 = 0,5. Таким образом, вы можете поменять местами физические шестерни как

необходимо, если это обеспечивает лучшее зацепление или зазор.

Рассмотрим приведенную выше передачу, где (24/60) * (32/64) * 2,5 = 0,5 также даст правильный

ответьте, если вы поменяете местами числители (или знаменатели) – (32/60) * (24/64) * 2,5 = 0,5. Таким образом, вы можете поменять местами физические шестерни как

необходимо, если это обеспечивает лучшее зацепление или зазор.

Что делать, если у меня есть коробка передач с быстрой заменой для заправки резьбы?

Хотя редуктор QC позволяет значительно сэкономить время при нарезании дюймовой резьбы на дюймовом токарном станке, он создает дополнительные сложности при нарезании резьбы. метрическая резьба.Только некоторые из передаточных чисел могут оказаться полезными, и вам все равно придется менять передачу перед коробкой передач. чтобы получить стандартные метрические шаги. Поскольку у моего токарного станка нет редуктора, этот раздел будет скорее кратким обзором. чем конкретные инструкции.

Коробки передач реализованы по-разному, с разными внешними передаточными числами, что приводит к разным внутренним

передаточные числа коробки передач. Некоторые переключают все диапазоны в коробке передач, а другие переключают внутреннюю и внешнюю передачи для изменения диапазонов.Хотел бы я дать более конкретный совет, но это может сводиться к простому подсчету внешних зубов, а затем вычислению того, что

внутренние соотношения должны быть такими, чтобы достичь заданного TPI. Имея эту информацию, довольно легко определить метрическую высоту звука. В

Электронная таблица, описанная ниже, может оказаться полезной, особенно если ваша коробка передач QC такая же или похожа на схему Logan.

Некоторые переключают все диапазоны в коробке передач, а другие переключают внутреннюю и внешнюю передачи для изменения диапазонов.Хотел бы я дать более конкретный совет, но это может сводиться к простому подсчету внешних зубов, а затем вычислению того, что

внутренние соотношения должны быть такими, чтобы достичь заданного TPI. Имея эту информацию, довольно легко определить метрическую высоту звука. В

Электронная таблица, описанная ниже, может оказаться полезной, особенно если ваша коробка передач QC такая же или похожа на схему Logan.

Вероятно, сейчас самое время упомянуть, что не все токарные станки имеют настройку тумблера / заднего хода 1: 1.Если есть дополнительный Это должно быть учтено. Перестановочные шестерни могут иметь 127 и 50 зубьев, а не 127 и 100. К счастью, наиболее распространенные токарные станки Logan и Southbend имеют соотношение 1: 1. Существуют также токарные станки, которые не поддерживают зубчатое колесо с одинаковым диаметральным шагом. система по всей зубчатой передаче. Это может сэкономить место, поскольку позволяет увеличить количество зубьев с шестернями меньшего диаметра. Шерлайн использует это с пользой. Тем не менее, любой токарный станок можно вычислить, посчитав зубья шестерни и входной сигнал против.обороты на выходе редуктора QC, если таковой имеется.

Выбор шестерен для достижения определенных метрических шагов

В идеале производитель токарного станка предоставил рекомендованные конфигурации зубчатых колес для различных метрических шагов. Если это информация недоступна, и ваш токарный станок имеет очень распространенный ходовой винт 8 TPI, у меня есть таблица, которая должна вам помочь. Он содержит предварительно обработанные таблицы для 8 TPI, а также рабочие листы для данных потоков и настраиваемых передаточных чисел, поэтому вы должны иметь возможность создавать полные таблицы зацеплений для любого токарного станка и любого ходового винта, с редуктором QC или без него.Также включены расчеты делительной головки и некоторые утилиты для быстрого проектирования прямозубых цилиндрических зубчатых колес, если вы захотите внести свои собственные изменения. шестерни.

«Для нарезания метрической резьбы необходимо держать полугайки во включенном состоянии» – Нет!

Это повторяется повсюду, и я верил в это слишком много лет. Действительно упрощенный совет для неквалифицированного новичка. и это только половина правды. Верно то, что вы не можете потерять синхронизацию между ходовым винтом и шестерней. поезд и шпиндель.Также верно то, что вам лучше научиться отпускать половинки орехов, иначе вы никогда не сможете аккуратно продеть до плеча. Также существует риск повредить резьбонарезной инструмент, поскольку он ударяет по металлическому налету там, где шпиндель остановился на предыдущем проходе.

При нарезании дюймовой резьбы с помощью ходового винта, вы отслеживаете синхронизацию с ходовым винтом с помощью шкалы резьбы. Циферблат резьбы может вращаться любое количество раз и до тех пор, пока вы задействуете одно и то же число или даже дроби для многих резьбы, синхронизация будет сохранена, и режущий инструмент будет правильно отслеживать резьбу.

При перестановке шестерен в зубчатой передаче это простое соотношение теряется. Если вы потеряете положение полугайки на ходовой винт, все потеряно. Чтобы достичь правильной начальной точки, круговой шкале резьбы пришлось бы повернуть много оборотов, а у вас нет способ узнать, где это. Отсюда древний и неоспоримый совет никогда не расцеплять полугайки.

Я впервые увидел эту технику, описанную в сообщении на форуме Практических Машинистов.Это так невероятно ценно, я не могу поверить это не более широко описано.

Если вы наблюдаете за набором нити с нормальной скоростью заправки, он будет вращаться с медленной скоростью. Подумайте, как это раздражает, когда ждать, пока он “придет” при каждом проходе при нормальной дюймовой нарезке резьбы. Дело в том, что у тебя совсем немного времени прежде чем циферблат перевернется, и вы рискуете потерять начальную точку. Время выбега токарного станка составляет почти всегда меньше, чем оборот нити циферблата.На моем Логане меньше 1/4 оборота.

Допустим, вы продеваете резьбу к передней бабке до плеча. Вы подходите к плечу и открываете полугайки в подходящий момент. Карета останавливается. Затем вы немедленно выключаете токарный станок и вытаскиваете инструмент на 1 оборот. Пока токарный станок спускается, шкала резьбы продолжает вращаться, обычно менее 1/4 оборота. Теперь переведите переключатель в положение заднего хода. Все работает назад, включая резьбовой набор.Когда он достигнет номера, на котором вы заправляли резьбу, снова затяните полугайки. В каретка теперь переместится от плеча к началу резьбы. Когда инструмент очистит резьбу, отключите токарный станок. Верните инструмент на правильную глубину резания плюс шаг резания и сделайте еще один проход в прямом направлении. Это не так уж сложно, если вы будете держать себя в руках; вот он в виде списка:

- Выберите номер, который вы будете использовать на резьбовом наборе.Отметьте его мелком или чем-нибудь еще, если у вас такая же плохая память, как у меня.

- Зафиксируйте половинки гаек, чтобы начать первый проход нарезания резьбы, как обычно.

- Когда вы дойдете до точки остановки, отпустите полугайки, как обычно, но немедленно выключите токарный станок. Циферблат резьбы немного выйдет за пределы выбранного числа, когда токарный станок остановится по инерции.

- Выведите инструмент из резьбы, как обычно, желательно пока шпиндель все еще вращается.

- Переверните двигатель токарного станка, следя за шкалой резьбы. Затяните половинки гаек, как только вернется исходное число. к отметке.

- Когда инструмент вернется к началу резьбы, выключите токарный станок.

- Установите глубину следующего реза, как обычно, и повторяйте процесс до тех пор, пока резьба не будет завершена.

Ошибки легко совершить даже при стандартной дюймовой резьбе, и теперь у вас есть еще пара вещей, которые нужно запомнить.Вам следует Практикуйте описанную выше технику, используя воображаемое плечо – просто проденьте нить до определенной точки и остановитесь. Делай это, пока не будешь уверен в процессе. Вы можете купить кусок белой трубы из ПВХ сортамента 40 в местном магазине для тренировок. Подходит что-то около дюйма. Он недорогой и требует хорошей резьбы, если у вас острые инструменты. Вы также можете утомить это чтобы получить чистый круглый идентификатор и использовать его для тренировки внутри потоков. Не вывешивайте его больше чем на несколько дюймов из патрона, чтобы он захватывает и заглушает работы.

Советы, применимые ко всем операциям нарезания резьбы

Как быстро?

Все зависит от необходимой степени контроля. Если вам нужно заправить грубую резьбу с точностью до уступа 0,002 дюйма, Вам лучше резать со скоростью улитки. Для справки, когда я нарезаю резьбу с шагом 0,5 мм до заплечика, я запускаю шпиндель на моей самой низкой нормальной скорости без задней передачи. Это около 200 оборотов в минуту.Если грубее 0,75 мм, я перейду на включите передачу и езжайте медленнее. Бегите со скоростью, при которой вы не паникуете, даже если это означает потерю времени на возвращение к старту.

Правильная установка и использование соединения

О том, как лучше всего нарезать одноточечную резьбу, ведутся бесконечные споры. Следующее считается стандартом, и вы должен хотя бы знать, как это делать правильно, даже если вы обычно используете какой-то другой метод.

Ослабьте крепежные винты компаунда и поверните его так, чтобы рукоятка подачи была направлена прямо на вас. Соединение будет параллельно перекрестной подаче. Посмотрите на отметки о градусах и отметьте, как они решили их пронумеровать. В идеале эта позиция будет нулевая, но некоторые токарные станки называют это 90 градусами.

Поверните компаунд против часовой стрелки (CCW) точно на 29 ° и зафиксируйте его. Некоторые люди используют 29,5 °, и это тоже нормально. Вам нужно немного меньше , а затем половину угла резьбы, никогда больше.Если ваше соединение начиналось под углом 90 °, теперь оно должно читать 61 °. Если он начинался с 0 °, теперь будет 29 °. Если только они не придумали другой способ отметить это, но Ключ направляет ручку к вашему пупку, а затем поворачивает на 29 ° против часовой стрелки.

Установите комбайн в среднее положение и обнулите его.

Поперечная подача теперь используется для приведения наконечника инструмента к внешнему диаметру детали, на которую будет нарезана резьба. Этот параметр становится ссылка для каждого прохода.

Для каждого прохода резьбы подавайте компаунд с желаемым шагом. В конце отведите подачу назад на 1 оборот, чтобы инструмент очищает работу, и каретка может вернуться в начало. Перед следующим проходом включите поперечную подачу на 1 оборот, точно в исходную настройку. Увеличьте количество смеси на желаемое и выполните следующий проход. Таким образом вы нужно только запомнить нулевую настройку поперечной подачи и увеличивать соединение до тех пор, пока резьба не достигнет правильного шага диаметр.Измерьте это с помощью проводов или питч-микрофона.

Если вы знаете геометрию своего резьбонарезного инструмента, вы можете рассчитать глубину врезания при 30 °, но точную ширину плоская вершина редко бывает известна с достаточной точностью, по крайней мере, любителям. Гораздо лучше просто проверить нить подходят, как вы идете. Ширина гребня нити также будет хорошим индикатором того, как далеко вам осталось зайти.

Люфт и смазка

Шестерни предназначены для работы с определенным люфтом.Когда вы регулируете передачу, должно быть небольшое вращательный люфт, в идеале около 0,005 дюйма на зубьях. Проверните шестерни вручную до упора, чтобы убедиться, что они не натянуты. пятна. Следите за грязью в зубах и используйте небольшую жесткую щетку, чтобы удалить стружку или затвердевшую смазку. Что касается смазки, последнее, что мне нужно, – это покрытие моей коробки переключения передач грязеотталкивающей смазкой. Все, что нужно, – это небольшая капля пути масло то и дело.Если у вас есть постоянно включенные передачи, может потребоваться очень легкая смазка, особенно если интервал технического обслуживания нерегулярный. Если вы не забываете периодически смазывать их маслом, я считаю, что масло будет держать вещи в чистоте. и меньше склонны привлекать металлическую стружку.

Очистите и смажьте направляющие и ходовой винт промежуточным маслом непосредственно перед нарезанием резьбы, затем проведите кареткой по той области, по которой она будет перемещаться. при заправке пару раз. Качество резьбы будет лучше, если все будет плавно скользить без зависаний.Поскольку резьба включает в себя много повторяющихся движений вперед и назад, поддержание чистоты и смазки снижает износ токарного станка.

Уголки для инструментов

У большинства резьбонарезных инструментов углы в комплекте шлифованы на плоской верхней заготовке с нулевым передним углом. Это не единственный способ сделать это, но это хорошее место для начала, если вы новичок в многопоточности. Другими важными углами, которые следует учитывать, являются габаритные углы на стороны инструмента.Нам нужен режущий инструмент, а не трение. Если вы посмотрите на фото ниже, то увидите, что угол на левой стороне инструмента (если смотреть на заднюю сторону инструмента) должен быть больше, чем угол резьбы. Как ни странно, поскольку правая сторона резьбы наклонена в сторону от инструмента, необходим небольшой зазор. На самом деле это ситуация с граблями отрицательная, поэтому инструмент должен быть как можно более острым, чтобы он мог слегка сбрить эту сторону по мере того, как смесь продвинутый.Есть разумный аргумент в пользу наклона верхней поверхности инструмента, чтобы он соответствовал углу резьбы, выравнивая углы резки с двух сторон. Он немного изменяет включенный угол, но это легко исправить, когда инструмент заточен. На обратная сторона, вам понадобится инструмент, шлифованный для угла спирали каждой резьбы, который изменяется как с шагом, так и с диаметром, а не действительно практично для любителя.

Хотя вы можете рассчитать угол наклона спирали резьбы и определить необходимые углы инструмента, оценка на глаз обычно достаточно.Если вы видите какие-либо признаки плохой отделки и подозреваете, что инструмент трутся, увеличьте задний угол. Если край не держится, уменьшите зазор. Это не ракетостроение. Честный.

Давайте перейдем к делу

Все спецификации резьбы требуют наличия плоского или некоторого радиуса в основании резьбы. Они должны, потому что острые Остроконечные инструменты для нарезания резьбы служат около наносекунды до того, как наконечник сломается, затупится или сколется.Чем больше у вас габаритные углы, тем более хрупкий наконечник. В то же время вы не хотите иметь специальный шлифовальный инструмент для каждого шага резьбы. Круглый или сгладьте кончик инструмента мелким масляным камнем или чем-то подобным. Не закругляйте режущую кромку! См. Справочник по оборудованию для конкретных размеров. Я нахожу относительно острый инструмент, скажем, подходящий для метрики # 2-56 или M2-0,5. для более грубых ниток. Если мне нужно работать точнее, я приложу гораздо больше усилий, чтобы сделать инструмент как можно более совершенным.

Почти всю резьбу я выполняю инструментами HSS, ничего особенного. Для жестких материалов я могу использовать свой заветный Инструмент Blackalloy 525. Только для очень тонкой резьбы в стали я прибегаю к твердосплавным из-за проблем с износом инструмента. Для резьбы с шагом менее 0,25 мм я вручную притираю твердосплавный инструмент с алмазной притирочной пленкой. и небольшой приспособление для выравнивания. Никогда не используйте притирочные пленки на основе PSA, потому что дополнительная податливость клея приведет к режущий край закруглить.Вам нужна идеальная грань. Вопреки всему, что я сказал выше, мой инструмент будет почти идеально острый на кончике. Для очень тонких ниток острый наконечник кажется таким же прочным, как и слегка закругленный, и Достаточно маленький радиус на инструменте, рассчитанном на 100+ TPI, очень сложно. Углы просвета будут такими же крутыми, как возможно для обсуждаемой темы. Это увеличивает опору под кончиком, поэтому она меньше ломается. Карбид очень силен при сжатии, но в меньшей степени при растяжении. Никогда дождитесь остановки шпинделя перед извлечением твердосплавный инструмент. Это сломает наконечник, и вы сразу же вернетесь к шлифовальной машине и притирочной пленке.

Предупреждение о грубой резьбе

Одно предостережение, которое в равной степени относится к дюймовой и метрической резьбе – если вам нужно нарезать очень грубую резьбу, ходовой винт скорость может приближаться к скорости шпинделя или даже превышать ее. Силы на зубчатой передаче значительно увеличиваются, и шестерни ломаются. не редкость.Это причина того, что большинство токарных станков имеют ограничение на то, насколько крупная резьба должна быть нарезана, и опыт часто предлагает вам быть даже более консервативными, чем фабричные таблицы. Если нужно нарезать очень грубую нить, где ходовой винт перебивается шпинделем, один из предлагаемых способов – изготовить кривошип для ходового винта и привода ходовой винт вручную. Таким образом, более быстро движущийся ходовой винт приводит в движение более медленно движущийся шпиндель, и нагрузка на зубчатая передача меньше.Мощность также ограничена до безопасного уровня – вы с большей вероятностью уменьшите глубину резания, если не можете поверните рукоятку!

Центральный датчик

Возьмите то, что иногда называют «рыбий хвост», более точно известное как центральный калибр , который представляет собой небольшой лист. металлический калибр с насечкой 60 °. Они удобны для проверки включенного угла вашего резьбонарезного инструмента и для изготовления Убедитесь, что инструмент установлен перпендикулярно к резьбе, которую вы собираетесь нарезать.У них также есть большой V для центров проверки. Хороший будет иметь небольшую выемку внизу каждой буквы V, чтобы острие инструмента не опускалось до дна до соприкосновения сторон. В В дешевых импортных изделиях отсутствует выемка, которую можно исправить с помощью ювелирной пилы или тонкой ножовки. На обратной стороне датчика обычно представляет собой таблицу глубины нарезания дюймовой резьбы, не очень полезную для этого обсуждения. Датчик обычно используется таким образом, хотя возможны и другие ориентации:

Центры производили почти все производители прецизионных инструментов.Здесь показан завод Millers Falls Co. № 438, очень старый (до 1915 года). Калибр Sawyer Tool Mfg. Co. и недорогой импортный. Лучшие калибры были закалены и имели прецизионные притирочные кромки. В импорт – это штамповка невысокой точности. На фото даже видно, что прямолинейность V-образных стен не действительно достаточно хорош для качественной работы.

Если вы ищете бывшие в употреблении центрирующие калибры, вы можете найти Starrett C391 или аналогичный, Brown & Sharpe 650 или, возможно, Луфкин.Также в большинстве каталогов были представлены версии с метрической системой измерения 60 °, версии по Витворту 55 ° и версии 30 ° Acme. В 1929 году улучшенная версия B&S 650 стоила 0,50 доллара. В 1989 году Starretts стоили около 7,50 долларов. около 20 долларов сегодня. Я считаю, что центральные манометры с выгравированными названиями компаний иногда были бесплатными рекламными подарками от инструмента. розничные торговцы и представители несколько лет назад, увы, давно прошли.

Сегодня доступно несколько датчиков хорошего качества, от Starrett за 20 долларов до нескольких других в диапазоне от 7 до 10 долларов.Ниже это, я бы с подозрением относился к качеству. Стоимость импорта на моей фотографии составляла 3 доллара, и вы получаете то, за что платите. Ищите такие слова, как закаленный и притертый.

Если вы чувствуете себя бережливым или просто не нарезаете много ниток, вы можете сделать идеальный в обслуживании центральный калибр, просто кусок алюминиевого кровельного гидроизоляции и ножницы. Нарисуйте, вырежьте, отпилите заусенцы, и у вас будет быстрый, хоть и не очень прочный, калибр.Та же техника полезна для угловых шаблонов для заточки инструментов там, где вы хотите повторить проверенный хороший ракурс.

Давай в центр!

Важно, чтобы ваш резьбонарезной инструмент был установлен на высоте центральной линии детали. Для крошечных диаметров это становится очень критично, а иногда и довольно сложно. Для нормальной работы удобной уловкой, если вы используете инструментальную стойку QC, является установка инструмента в заднее положение направлено назад.Отрегулируйте высоту инструмента так, чтобы он совпадал с острием в центре заднюю бабку, затем верните ее в положение для резки. Это предполагает, что ваша задняя бабка находится примерно на нужной высоте.

Болты, перевернутая резьба и пружинные инструменты

По механике болтовни написанокандидатских диссертаций. Тем не менее, основной механизм прост. Если режущее действие имеет тенденцию чтобы втянуть инструмент глубже в разрез, можно создать колебание, которое вы определяете как вибрацию.Обычная стойка для инструментов (и вся остальная часть токарного станка) способствует этому, поскольку он отклоняется в сторону работы по мере увеличения давления резания – до тех пор, пока огрызается назад; это вызывает мелкую волнистую поверхность, типичную для вибрации. На протяжении многих лет применялись различные решения, хотя повышенная жесткость обычно побеждает решения, направленные на устранение реальных коренных причин.

Один из простых способов – переместить инструмент к задней части заготовки.Инструмент нужно перевернуть, но теперь он поднимается. и дальше на держателе инструмента, уменьшая или устраняя дребезжание, поскольку оно больше не втягивается в работу за счет давления резания.

Другой метод – использование пружинного инструмента. Если вы можете поддержать инструмент пружинящей петлей в точке над инструментом, он отклонится от работы под давлением. Армстронг и другие продали их, или вы можете найти в Интернете планы сделать свой собственный.Инструменты Spring также были популярны для использования с инструментами обрезки, так как они также имеют тенденцию болтать чаще, чем больше всего хотелось бы.

Stop It

В конце каждого прохода нарезания резьбы необходимо вывести инструмент, затем вернуть его в исходное положение плюс нарезание приращение для следующего прохода. Увеличение обычно осуществляется через соединение. Здесь часто случаются ошибки. Руководство по эксплуатации продвижение нитей может быть утомительным, и ум может блуждать.Вы можете предотвратить неприятности, сделав остановку для поперечного скольжения. Это похож на упор каретки, но устанавливается на направляющих поперечных салазок, поэтому вы можете просто подъехать к фиксированному положению. Это должен иметь регулируемый стопорный винт. Есть два способа его использования. Если установлен на дальней стороне (редко, потому что область обычно недоступен) поперечный суппорт можно просто привести в положение резки, дойдя до упора. Если установлен на ближней стороне упор гарантирует, что вы очистите резьбу, когда инструмент выйдет назад, тогда вы всегда будете двигаться вперед на известную сумму, скажем 0.2 дюйма или что угодно, что подходит для глубины резьбы. Это не так изящно, как задняя часть инструмента. рычаг на Hardinge HLV, но он выполняет свою работу.

Летучая пыль

Это всего лишь некоторые идеи, которые я обдумывал. У меня нет конкретных идей, как их делать, но, возможно, они будут пища для размышлений.

Если вы посмотрите на шлифованную резьбу на шпинделе, вы увидите, что шлифовальный круг автоматически поднялся из прорези на конец, устраняя необходимость в канавке.Было бы неплохо иметь какой-нибудь выдвижной держатель инструмента, который мог бы остановиться на конец резьбы и потяните инструмент назад с контролируемой скоростью. Я что-то придумываю с пружинной нагрузкой и демпфирующий горшок, может быть приведен в действие аналогично спусковому крючку огнестрельного оружия. Возможно, стержень может коснуться передней бабки, чтобы приведи его в действие.

Вроде бы можно было прикрепить поворотный соленоид к рычагу, который управляет полугайками. Тогда микровыключатель может быть установлен на направляющих (так же, как это делается для индикатора часового типа), чтобы каретка могла контактировать с ним в конце резьбы.Клак! Половинки гаек открываются, и на вашем простом ручном станке происходит полуавтоматическая заправка резьбы. Это позволило бы заправка на довольно высоких скоростях. Очевидно, что во избежание сбоев надежность должна быть 100%. Подключение к рычагу может быть простой вилкой, чтобы устройство можно было легко прикрепить и снять, когда оно не используется. Заменить болты возле рычага с некоторыми шпильками для крепления.

Удачи!

ДОМ

Токарный станок– Замена масла – Blondihacks

Ко всему иногда требуется немного любви.

В последнее время мы довольно активно продвигаем токарный станок, включая токарную обработку некоторых деталей, которые определенно выходят за пределы возможностей этого небольшого станка. Возможно, из-за этого или, возможно, просто из-за того, что прошло время, машина начала издавать несколько новых шумов. Прошло около года регулярной эксплуатации, так что в любом случае машину необходимо заменить. Станки во многом похожи на автомобили, поскольку в них есть системы смазки, которые требуют периодического обслуживания. Они сильно различаются в зависимости от машины.В этом случае, как и в большинстве бюджетных станков азиатского производства, сами важнейшие подшипники шпинделя герметичны и не подлежат ремонту. Однако и коробка передач с быстрой заменой, и каретка имеют масляные резервуары, которые необходимо периодически опорожнять и доливать. В моем случае смазка представляет собой простую систему «разбрызгивания и силы тяжести», но есть более крупные и сложные машины, которые имеют масляные насосы и системы распределения для смазки.

Прежде чем что-либо разбирать, я хотел понять, откуда исходит новый шум.Вот видео того, что я слышу.

Локализация звуков в сложных машинах, как вам скажет любой автомобильный человек, – это трудное и нелогичное дело. Трудно быть уверенным, но в этом случае шум, похоже, исходит от коробки передач с быстрым переключением передач. Мы разберемся с этим при замене масла. Собственно, именно с этого мы и начнем.

Вот смотровое стекло коробки передач. Уровень масла должен быть у красной точки.В нем есть заводское масло, но неизвестно, от компании Precision Matthews или с завода в Китае. В любом случае, он, наверное, устал. Также хочу отметить, что у под стеклом есть алюминиевый скол. Эта коробка передач полностью герметична. Никогда не сомневайтесь в возможности обработки стружки повсюду.Как только вы затронете тему нефти и любого сложного оборудования, вы вступаете в священную войну. Будь то автомобили, станки, мотоциклы, лодки или что-то еще, вы обнаружите, что в Интернете разгорается война о том, какое масло лучше.За свои деньги я придерживаюсь того, что написано в руководстве. Если у вас старая машина, это сложнее, потому что руководство может быть недоступно. Кроме того, масла, которые они бы порекомендовали, больше не доступны. Нефтяные технологии изменили партию из прежних времен, когда дважды перегоняли малосернистую сырую нефть и закрывали ее. Если у вас есть машина конца 19-го века, вы можете даже найти в инструкции китовый жир или парафин.

Эмпирические правила для станков – правильно подбирать вес и избегать использования автомобильных моторных масел.Последнее важно, потому что в автомобилях есть масляные системы под давлением с масляным фильтром. Это означает, что масла содержат детергенты, предназначенные для удержания примесей во взвешенном состоянии, чтобы они перекачивались через масляный фильтр и задерживались. Станки обычно хотят обратного – вы хотите, чтобы загрязнения оседали на дно коробки передач, вдали от движущихся частей.

Если вам нужно перейти от рекомендаций старых машин к современным эквивалентам, есть онлайн-таблицы, которые могут помочь.Первым делом обычно нужно преобразовать вес из старого числа SAE (например, «20 вес») в современное число ISO. Такая диаграмма может помочь:

После этого, если вы сможете выбрать нужную категорию продуктов от вашего поставщика (масло для смазки или трансмиссионное масло), у вас, скорее всего, все будет в порядке. Масло Way обычно липкое, что помогает удерживаться на рабочих поверхностях машин.

Мой токарный станок современный, поэтому в инструкции к нему есть современные рекомендации по маслу. Они рекомендуют масло для механических трансмиссий 75 мас.% Для всех коробок передач.Следующий шаг – получить доступ к пробкам заливного и сливного отверстий. Это зависит от машины. Вы хотите удалить пробку заливного отверстия, чтобы удалить воздух, когда масло стекает, и, конечно же, сливная пробка необходима для слива масла. Как мы увидим, иногда этого даже недостаточно.

На моей машине сливная пробка быстросменной коробки передач раздражает позади переключателей, поэтому их нужно сначала удалить.