Консольно-фрезерный станок 6Р82: устройство,схемы, характеристики

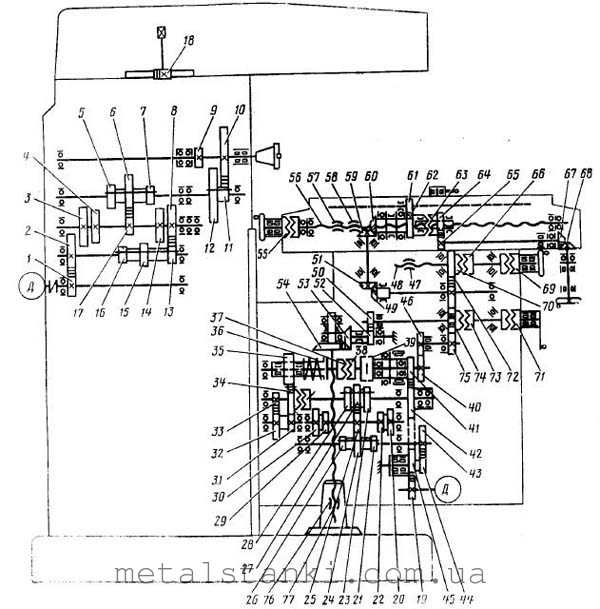

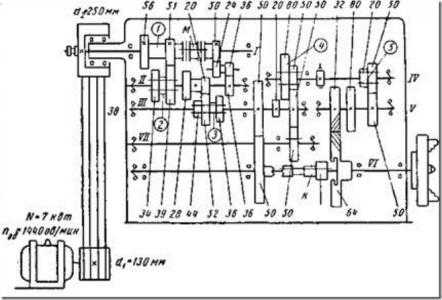

Кинематическая схема консольно-фрезерного станка 6Р82

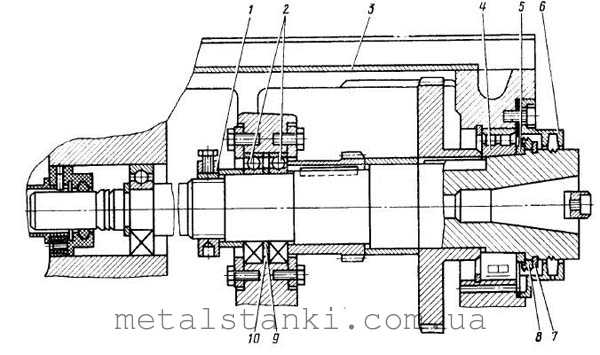

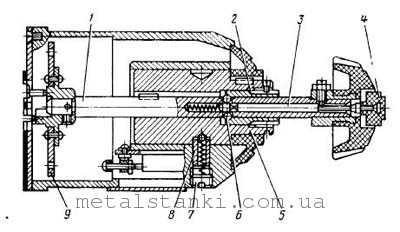

Коробка скоростей консольно-фрезерного станка 6Р82

Коробка скоростей консольно-фрезерного станка смонтирована в чугунном корпусе станины. Соединение коробки скоростей с валом осуществляется при помощи упругой муфты.

Шпиндель коробки скоростей представляется собой трехопорный вал, точность которого определяется подшипниками 2 и 4. Третий подшипник предназначен для поддержания хвостовика шпинделя.

Регулировка осевого зазора осуществляется подшлифовкой колец 9 и 10. Повышенный люфт(зазор) в переднем подшипнике устраняется подшлифовкой полуколец 5 и подтягиванием гайки 1.

Смазка коробки скоростей осуществляется с помощью плунжерного насоса, производительностью 2л/мин. Остальные элементы коробки скоростей станка смазываются с помощью разбрызгивающего масла, поступающего из отверстий трубки, расположенной над коробкой скоростей станка.

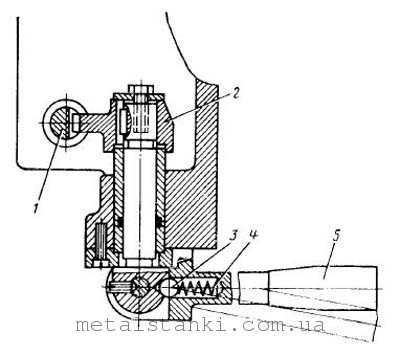

Коробка переключения скоростей фрезерного станка 6Р82

Коробка переключения скоростей фрезерного станка 6р82 позволяет выбрать требуемую скорость вращения без последовательных промежуточных ступеней.

Рейка передвигается с помощью рукоятки 5, посредством сектора 2 через вилку 10 перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается при помощи указателя скоростей 11 через коническую передачу 2 и 4. На диске расположены отверстия определенного размера, расположенных напротив штифтов реек 5 и 7, зацепляющихся попарно с шестерней 6.

Регулировка пружины 13 осуществляется пробкой 14 с учетом фиксации лимба и нормального усилия при его повороте.

Ручка 5 во включенном положении удерживается с помощью пружины 4 и шарика 3. Также шип рукоятки входит в сопряжение с пазом фланца.

Зазор к конической передачи не должен превышать 0,2мм, за счет этой величины, диск может провернуться до 1 мм.

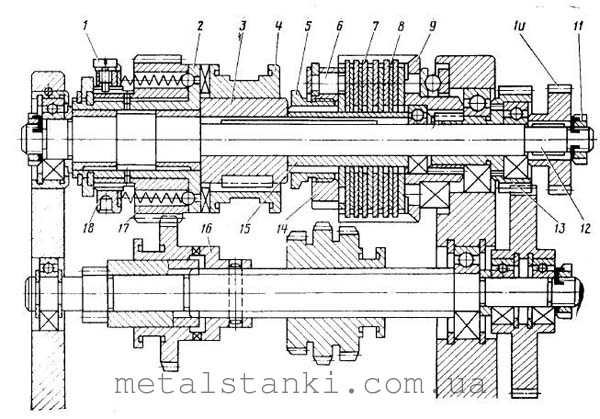

Коробка подач фрезерного станка

Коробка подач обеспечивает получение рабочих подач (S) и ускоренных перемещений стола, консоли и салазок.

В результате вращение блоков, получаемые скорости передаются на вал 12 через шариковую предохранительную муфту 4 и втулку 3, соединенной шпоночным соединением с кулачковой муфтой 4 и выходным валом 12.

Диски фрикционной муфты через один связаны с корпусом фрикциона и втулкой 15, которая соединена шпонкой с валом 12.

При нажатии кулачковой муфты 4 на торец втулки 5 и далее на гайку 14, диски 7 и 8 сжимаются и передают крутящий момент валу 12 и шестерни 10.

Коробка переключения подач фрезерного станка.

Коробка переключения подач состоит в узле коробки подач. Принцип работы аналогичный принципу работы коробке переключения скоростей.

Для предотвращения осевого смещения диска 9 (рис.) валик 1 запирается во включенном положении при помощи двух шариков 6 и втулкой 2. Попадая в кольцевую проточку валика 3, шарики освобождают от фиксации валик 1 при нажатии на кнопку 4.

Фиксация поворота диска переключения 9 осуществляется шариком 8 через фиксаторную втулку 5, связанную шпонкой с валом 1.

Техническая характеристика консольно-фрезерного станка 6Р82,6Р82Г

| Основные параметры | 6Р82 | 6Р82Г |

|---|---|---|

Размеры рабочей поверхности,мм: | ||

| ширина | 320 | 320 |

| длина | 1250 | 1250 |

| Число Т-образных пазов | 3 | 3 |

| Наибольшее перемещение стола,мм: | ||

| продольное | 800 | 800 |

| поперечное | 240 | 240 |

Расстояние от горизонтального шпинделя до рабочей поверхности,мм: | ||

| наименьшее | 30 | 30 |

| наибольшее | 400 | 450 |

| Расстояние от оси шпинделя до хобота,мм | 155 | 155 |

| Цена одного деления шкалы поворота стола,град | 1 | 1 |

| Перемещение стола за один оборот лимба,мм: | ||

| продольное | 6 | 6 |

| вертикальное | 2 | 2 |

| Наибольшая масса обрабатываемой детали,кг | 250 | 250 |

| Торможение шпинделя | есть | есть |

| Габаритные размеры станка,мм | ||

| длина | 2305 | 2305 |

| ширина | 1950 | 1950 |

| высота | 1670 | 1670 |

| масса, кг | 2900 | 2830 |

Интересуют борфрезы в екатеринбурге? Обращайтесь к специалистам bor-freza.com.

http://bor-freza.com

www.metalstanki.com.ua

Коробка скоростей фрезерного станка вертикально-фрезерного. Фрезерные станки

Коробка скоростей для вертикально-фрезерного станка в основном используется в вертикально-фрезерном станке цементной производственной линии и вертикально-фрезерном станке средней скорости производственной линии угледобычи. Технические характеристики коробки скоростей для вертикально-фрезерного станка.

Коробки скоростей и подач:

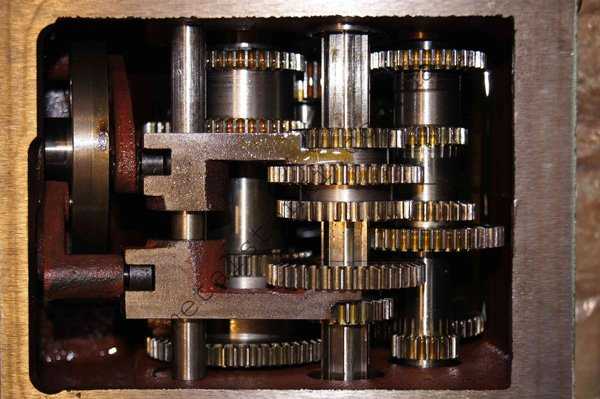

Регулирование скорости главного движения осуществляется при помощи коробок скоростей. Их конструируют в виде самостоятельных узлов или встроенными в корпусные детали, например в станины, в шпиндельные бабки. Коробки скоростей современных, в частности универсальных станков, имеют большое число ступеней и большой диапазон регулирования скоростей. Они должны быть простыми и компактными, иметь малый вес, минимальное число валов, передач, высокий КПД, низкий уровень шума. Конструкция коробок должна быть технологичной, надежной в эксплуатации, удобной в ремонте и в обслуживании.

Закономерность геометрического ряда частот вращения шпинделя позволяет проектировать коробки скоростей наиболее простой структуры, состоящей из элементарных двухваловых механизмов, последовательно соединенных между собой в одну или несколько кинематических цепей. Такая структура называется множительной, так как кинематические условия настройки этих приводов определяются свойствами множительных групп передачи, а общее число скоростей получается перемножением чисел скоростей элементарных двухваловых передач.

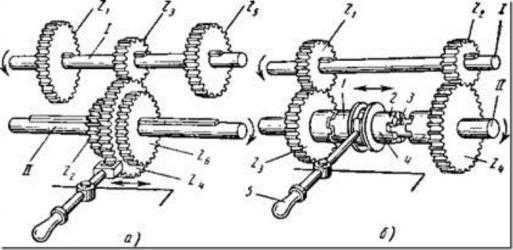

Рассмотрим устройство шестиступенчатой коробки скоростей (рис. 1). Для передачи вращения от вала I к валу Il служит множительный механизм с трехвенцовым блоком, а от вала Il к валу Ill – с двухвенцовым блоком. В результате последовательного соединения, этих элементарных механизмов при одной скорости ведущего вала I ведомый вал III (или шпиндель) может иметь шесть различных скоростей.

Коробка скоростей предназначена для изменения частоты вращения шпинделя и передачи движения на коробку подач.

Коробки скоростей могут состоять из следующих механизмов:

Механизм передвижных блоков шестерен – предназначен для изменения частоты вращения шпинделя.

Механизм перебора – предназначен для изменения диапазона частоты вращения шпинделя.

Механизм реверса – предназначен для нарезания правых и левых резьб (изменения вращения ходового винта).

Механизм увеличения шага нарезаемой резьбы – предназначен для нарезания резьбы с шагом больше, чем шаг ходового винта.

Коробки подач предназначены для изменения частоты вращения ходового винта и ходового вала. Могут состоять из следующих механизмов:

Механизм корригированных колес.

Множительный механизм.

Основные типы коробок скоростей и подач:

Построенные на основе множительных передач.

Передачи с составной структурой.

Коробки скоростей с перебором.

Привод с многоскоростными электродвигателями.

Автоматические коробки скоростей.

Передачи с бесступенчатым регулированием.

Фрезерные станки – особенности

Фрезерные станки служат для обработки плоских, призматических и криволинейных поверхностей, а также для нарезания зубьев на зубчатых колесах, спиральных канавок на режущих инструментах (сверла, зенкера и т. д.).

Наибольшее распространение имеют горизонтально-фрезерные и вертикально-фрезерные станки.

Горизонтально-фрезерный станок имеет следующие основные узлы: станина, консоль, или кронштейн, шпиндель, хобот, стол, коробка скоростей, поперечные салазки, вал привода механизма коробки подач.

Благодаря коробчатой форме станины внутри нее располагали -я электродвигатель, механизмы привода, коробки скоростей, механизм подачи, шпиндель. Станина своей нижней частью опирается на фундамент и прикрепляется к нему с помощью фундаментных болтов.

Консоль (кронштейн) представляет собой жесткую массивную Опору для стола. Консоль отливается из чугуна и тщательно нарабатывается так, чтобы она могла легко перемещаться по вертикальным направляющим станины. На верхней части консоли имеются направляющие для салазок, по которым стол перемещается в поперечном направлении.

Стол фрезерного станка служит для перемещения (подачи) обрабатываемой заготовки. Он состоит из верхнего (продольного) юла и салазок поперечного стола.

Салазки перемещаются вместе с продольным столом по направляющим консоли в поперечном направлении с помощью винтового механизма. Так осуществляется поперечная подача.

В верхней части салазок имеются продольные направляющие, вдоль которых, также с помощью винтового механизма, перемещается верхний (продольный) стол. Так производится продольная подача.

Для вертикальной подачи, т. е. перемещения заготовки вверх или вниз, служит винтовой механизм, с помощью которого передвигается вся консоль по вертикальным направляющим станины.

Шпиндель фрезерного станка представляет собой полый стальной вал, служащий для закрепления фрезерной оправки с дисковой фрезой или длинного стального стержня с резьбой на конце, так называемого „натяга” с торцовой фрезой и для сообщения режущему инструменту (фрезе) вращательного движения (движения резания).

Хобот служит для того, чтобы поддерживать второй конец фрезерной оправки, закрепленной в шпинделе. Расстояние фрезы от шпинделя при ее установке зависит от ширины обрабатываемой заготовки.

Чтобы закрепить оправку на требуемом расстоянии от шпинделя, хобот может быть передвинут вдоль горизонтальных направляющих станины и закреплен в нужном положении.

Для обработки со снятием большой стружки хобот скрепляют с консолью посредством металлических пластин (поддержек). Этим достигается большая жесткость закрепления инструмента и устойчивость станка при работе.

Коробка скоростей фрезерного станка дает возможность изменять число оборотов шпинделя при неизменной скорости вращения вала электродвигателя». Ее принципиальное устройство аналогично устройству коробки скоростей токарного станка.

В коробке скоростей помещается также реверсивный механизм, состоящий из нескольких зубчатых колес. Благодаря ему достигается изменение направления вращения шпинделя (обратный ход).

Коробка подач фрезерного станка предназначена для изменения скорости механической подачи стола во всех трех направлениях.

Этот механизм состоит из цилиндрических и конических зубчатых колес и кулачковых муфт сцепления. Он помещается внутри консоли станка. Механизм коробки подач имеет независимое движение, не связанное с движением шпинделя.

Движение к коробке подач передается от общего электродвигателя через зубчатые колеса и посредством раздвижного (телескопического) карданного вала.

У современных фрезерных станков коробка подач получает движение от дополнительного электродвигателя, который специально обслуживает только механизмы подачи. Через коробку подач вращательное движение может быть передано к каждому из трех винтов для осуществления механической продольной, поперечной и вертикальной подач. Комбинируя положения рукояток, управляющих коробкой подач, можно получать различные скорости подач.

Механические подачи стола включаются посредством кулачковых муфт. Когда механические подачи выключены, подача стола на каждом из трех направлений осуществляется вручную с помощью рукояток и маховичков.

Вертикально-фрезерный станок устроен так же, как и горизонтальный, отличаясь от него вертикальным расположением шпинделя и отсутствием хобота и подвески. Различное расположение шпинделей горизонтально и вертикально-фрезерных станков вызывает некоторую разницу и в применяемых фрезах и в способах обработки.

Горизонтально-фрезерные станки, у которых стол, кроме поступательного перемещения в трех направлениях, может еще и поворачиваться на некоторый угол вокруг вертикальной оси, называют универсально-фрезерными. Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом.

Кроме фрезерных станков с одним шпинделем, в производстве применяются многошпиндельные фрезерные станки, продольно-фрезерные, а также специальные фрезерные станки для нарезания резьб (резьбофрезерные), для нарезания зубьев на шестернях (зубофрезерные) и другие.

Вертикально-фрезерный станок FP-48SPN

Вертикально-фрезерный станок FP-48SPN предназначен для обработки деталей или корпусов из различных материалов в условиях мелкосерийного производства, а так же в ремонтных мастерских.

В данной модели предусмотрена тонкая подача шпинделя и регулировка глубины сверления. На станке можно выполнять сверление, фрезерование, нарезку резьбы и другие операции обработки осевым режущим инструментом.

Характеристика станка

Напряжение 400В

Потребляемая мощность 1500Вт

Макс. диаметр сверления 45мм

Диапазон оборотов шпинделя 80-1250 об/мин (6ст.)

Угол наклона фрезерной головки ±90 градусов

Размер стола 800х240мм

Размер основания 400х635мм

Общая высота 1400мм

Конус шпинделя Мк4

Поперечный ход стола 205мм

Продольный ход стола 585мм

Ход шпинделя 130мм

Вылет шпинделя 260мм

Макс. расстояние от шпинделя до стола 425мм

Одно деление нониуса – продольный ход 0,02мм

Одно деление нониуса – поперечный ход 0,02мм

Одно деление нониуса – тонкая подача шпинделя 0,02мм

Т-образный паз стола 16мм

Масса 310кг

Основные узлы и детали оборудования.

1. Электродвигатель главного привода.

2. Фрезерная головка с коробкой передач.

3. Пульт управления.

4. Ручка переключения диапазона скоростей шпинделя.

5. Ручка переключения скорости вращения шпинделя.

6. Шпиндель.

7. Ручка зажима подачи шпинделя.

8. Защитный экран.

9. Стол.

10. Маховик ручной поперечной подачи стола.

11. Маховик ручной продольной подачи.

12. Ручка перемещения фрезерной головки.

13. Ручка подачи шпинделя.

14. Маховичок микроподачи шпинделя.

15. Маховичок выбора скорости подачи шпинделя.

16. Стойка станка.

17. Основание.

Корпусные детали станка FP – 48 SP, стол 9 и основание 17 изготовлены из чугуна, что придаёт станку жёсткость и устойчивость к вибрациям. Главный привод фрезерного станка обеспечивается асинхронным двигателем 1, который соединён с коробкой передач. Фрезерная головка 2 с коробкой передач сконструирована так, что может наклоняться вправо и влево, на стойке фрезерного станка, для работы шпинделя под углом. Стойка фрезерного станка установлена на основании 17, составной частью которого является крестообразный подвижный стол. Продольная подача стола производится вручную с помощью моховика 11. Поперечная подача стола производится вручную с помощью моховика 10.Внимание! Перед первым включением станка на нём должны быть проведены пусконаладочные работы. Станок должен быть подключён к трёхфазной электрической сети с напряжением 380 В.

Ручками 2 и 3 переключения скорости вращения шпинделя выберите самые низкие обороты. Переключателем режимов работы станка выберите режим сверления. Кнопкой 3 (См. рис. ниже) включения вращения шпинделя по часовой стрелке в режиме сверления включите станок, в случае, если нет посторонних звуков, постепенно увеличивайте обороты шпинделя. Установив максимальные обороты шпинделя, оставьте работать станок без нагрузки в течение 15 минут.

Внимание! Не переключайте скорость вращения шпинделя до полной его остановки!

В случае возникновения каких-либо проблем свяжитесь с сервисной службой компании «ПРОМА» для получения консультаций или для заказа технического обслуживания вашего оборудования.

1. Тумблер переключения режимов работы станка (Сверление / нарезание резьбы).

2. Кнопка включения вращения шпинделя против часовой стрелки в режиме сверления.

3. Кнопка включения вращения шпинделя по часовой стрелке в режиме сверления.

4. Кнопка выключения вращения шпинделя в режиме сверления.

5. Кнопка включения вращения шпинделя против часовой стрелки в режиме сверления.

6. Кнопка включения вращения шпинделя по часовой стрелке в режиме сверления.

7. Кнопка выключения вращения шпинделя в режиме сверления.

8. Кнопка аварийного выключения станка.

9. Индикаторная лампа наличия напряжения на станке.

Шпиндель фрезерного станка 6Н83

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней-класса А, в средней – В, а в задней – шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки 1 при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жесткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках.

Шпиндель фрезерного станка имеет различные скорости вращения, регулируемые коробкой скоростей.

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

Устанавливать на шпиндель фрезерного станка более трех проушечных дисков для фрезерования рамных шипов и проушин запрещается.

Перед установкой на шпиндель фрезерного станка фрезы обязательно балансируются. Широко применяется балансировка фрез на шлифованных призматических линейках, установленных на массивных опорах

С какой частотой вращается шпиндель фрезерного станка, если скорость резания равна 90 м / мин, а диаметр фрезы 80 мм.

На определенных скоростях оборотов шпинделя фрезерного станка, освещаемого обычной лампой накаливания, его вращение становится незаметным.

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием.

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием Крепление по фиг.

Почему на определенной частоте вращения шпинделя фрезерного станка в условиях цехового освещения его вращение становится незаметным.

На рис. 27 показана конструкция шпинделя фрезерного станка. Шпиндель 2 с помощью шариковых подшипников устанавливается в полом стакане суппорта станка. В верхней части шпинделя предусмотрено коническое гнездо 6 для закрепления насадки с режущим инструментом.

Наиболее точное центрирование фрезы на шпинделе фрезерного станка и, следовательно, наименьшее биение зубьев в работе обеспечивают фрезы с коническим посадочным отверстием.

Коробка скоростей для вертикально-фрезерного станка в основном используется в вертикально-фрезерном станке цементной производственной линии и вертикально-фрезерном станке средней скорости производственной линии угледобычи. Технические характеристики коробки скоростей для вертикально-фрезерного станка.

1.Коробка скоростей фрезерного станка вертикально-фрезерного принимает два этапа(коническая планетарная передача) ведущего типа, и фрезерный станок серии JLP принимает три этапа(коническая планетарная передача с параллельным валом) ведущего типа. Эти редукторы расцениваются как строительный материал промешленного стандарта со номером стандарта JC/T878.4-2001 по стандартизации комитета государственного управления промышленности строительных материалов.

2.Вертикально-фрезерный редуктор JLX-JLP серии связан с электрическим двигателем. Сначала мощность на входе горизонтальная и на выходе вертикальная. Затем ведущий километровый столб выполняет работу.

3. Коническая зубчатая шестерня, параллельная шестерня вала, солнечная шестерня, планетарная шестерня принимают цементирование и закалочную зубошлифованную технологию. Их твердость поверхности от 58 до 62HRC. Степень точности выше шестого класса (GB10095). Зубчатое колесо с внутренним зацеплением занимается повышением качества термообработки (280-320HB).

sawwood.ru

:: Теоретические положения :: Фрезерная обработка заготовок :: Консольно-фрезерные станки

Установка скоростей шпинделя (а). Установка необходимой частоты вращения шпинделя осуществляется поворотом рукоятки 1 до момента, пока в прорези 2 не покажется необходимая цифра рядом с буквами «А» или «Б». После этого нужно поставить рукоятку переключения перебора 3 в необходимое положение, ориентируясь по укрепленным около рукоятки табличкам с буквами «А» и «Б».

Установка подачи стола (б). Установка необходимой подачи стола осуществляется поворотом рукоятки 1 на консоли до момента, пока против указателя 2 не остановится необходимая цифра в ряду, помеченном буквами «А» и «Б». После этого нужно поставить рукоятку переключения перебора 3 в соответствующее положение, ориентируясь по укрепленным около рукоятки табличкам с буквами «А» и «Б».

Кинематическая схема станка

Кинематическая схема станка с помощью условных обозначений элементов кинематической цепи показывает возможные пути передачи движения от его источников (электродвигателей) к рабочим органам станка – шпинделю и столу, осуществляющим перемещение инструмента и детали в процессе обработки.

Коробка скоростей

Коробка скоростей состоит из трех основных валов, смонтированных на шарикоподшипниках в отдельном корпусе. Вал I (на кинематических схемах валы обозначаются римскими цифрами) связан с валом закрепленного на корпусе коробки скоростей фланцевого электродвигателя упругой муфтой и несет на себе подвижный блок шестерен 1-2; вал III имеет два блока шестерен 8-9 и 10-11. За счет переключения блоков шестерен получается восемь скоростей вращения (одна на валу I, две на валу II, восемь на валу III).

От коробки скоростей к шпинделю вращение передается тремя клиновыми ремнями, что обеспечивает плавность работы шпинделя.

Шестерня 16 шпинделя имеет на торце кулачки и может скользит на шпонке. При переключении шестерня 16 занимает два рабочих положения: в одном положении включается перебор (механизм, изменяющий частоту вращения сразу в несколько раз, обычно 2-4-6-8) из шестерен 16-18 и 17-19. Во втором положении шестерня 16 сцепляется кулачками с кулачками шпинделя. Таким образом, шпиндель имеет два диапазона частот вращения от 65 до 300 об/мин и от 380 до 1800 об/мин.

Коробка подач, редуктор реверса и механизм переключения подач

Механизм подачи станка состоит из четырех узлов: коробки подач, редуктора, коробки реверса и механизма переключения подач.

Коробка подач состоит из трех валов, смонтированных в отдельном корпусе: вала VIII, связанного упругой муфтой с валом закрепленного на корпусе коробки фланцевого электродвигателя, он является общим для коробки подач и редуктора: вала XIII, которому вал VIII сообщает ускоренное вращение. Вал VIII несет подвижный блок шестерен 21-22 в коробке подач и винтовую шестерню 23 в редукторе. Третьим является вал X, по которому скользят два блока шестерен 29-30 и 31-32, кроме того, на конце его консольно насажена шестерня 38, входящая в полость редуктора. За счет переключения блоков шестерен получается восемь скоростей вращения.

Переключение блоков шестерен осуществляется аналогично коробке скоростей торцевым кулачком 130. Связанным с механизмом переключения подач.

Редуктор имеет назначение понизить скорости вращения, сообщаемые коробкой подач, и обеспечить возможность включения ускоренной подачи в любой момент.

Движение рабочей подачи передается от шестерни 33 и коробки подач через промежуточный вал XI на червячное колесо 43. Червячное колесо сидит на валу XIII редуктора на подшипниках и заклинивается на нем с помощью муфты обгона (позволяет передавать ускоренное движение без остановки рабочего хода) 131.

Ускоренное вращение передается к валу XIII через винтовые шестерни 23-44. Шестерня 44 сидит на валу XIII на подшипниках и может вращать вал только при включении фрикционной муфты 132. Включение фрикционной муфты осуществляется рычагом 111 снаружи консоли., при этом размыкается муфта обгона и вал XIII отключается от червячного колеса.

В редукторе имеется также вал XIV с эксцентриком для привода масло-насоса, получающий вращение с постоянной скоростью от шестерни 45, насаженной на винтовую шестерню 44.

От главного вала редуктора вращение через паразитную шестерню 47 передается в коробку реверса.

Коробка реверса выполняется отдельным узлом и устанавливается в консоли через окно спереди. Назначение ее – получаемое от редуктора движение передать к ходовым винтам продольного, поперечного и вертикального перемещений стола.

На приемном валу XVI установлена шариковая предохранительная муфта механизма подачи 133, отрегулированная на предельный крутящий момент. При превышении допустимого усилия подачи пружины муфты сжимаются, и шарики выходят из зацепления.

От приемного вала XVI коробки реверса непосредственным зацеплением передается вращение одного направления шестернями 53 и 56, а вращение обратного направления передастся через промежуточный вал XVII шестернями 54 и 57.

Шестерни 53 и 54 свободно сидят на винте XVIII поперечной подачи, а шестерни 56 и 57 также свободно сидят на валу XIX, передающем вращение к винту XX вертикальной подачи. С помощью кулачковых муфт 134 и 135, переключаемых рукоятками с рабочего места, четыре названные шестерни могут цепляться с винтом ХVIII и валом XIX, благодаря чему осуществляются механические подачи: поперечная вперед и назад, вертикальная вверх и вниз.

На наружных концах валов XVIII и XIX свободно сидят и сцепляются с валами с помощью кулачковых муфт маховичок 110 и рукоятка 109 для ручных перемещений в поперечном и вертикальном направлениях. Включение кулачковых муфт маховичка, рукоятки и муфт 134 и 135 сблокировано так, что работа от руки невозможна, пока не выключена механическая подача.

Консоль

Консоль представляет собой коробчатую отливку, внутри которой размещаются узлы механизма подачи. С левой стороны крепится фланцем коробка подач с привинченным к ней редуктором. Спереди также фланцем крепятся узлы коробки реверса и механизма переключения подач.

В расточках корпуса консоли монтируются коническая зубчатая передача 58-59 к винту подъема и два промежуточных вала XXI и XXII с шестернями 61, 62 и 63, передающим движение в салазки. Вал XXII крепится вместе с шестеренкой 63 во фланце, который запрессован в расточку консоли сверху. Шестерня 63 выступает над консолью и сцепляется с длинной шестеренкой 64 салазок, сохраняя зацепление в продолжение всего поперечного хода.

Стол и салазки

В расточках нижней части корпуса салазок установлена длинная шестерня 64, паразитная шестерня 65 и валик – коническая шестерня 67 с зубчатым колесом 66. Длинная шестерня, зацепляясь с зубчатым колесом, передает вращение на валик XXV и далее через коническую передачу 67-68 – на вертикальный вал XXVI. Коническая шестерня 69, насаженная на верхнем конце вала XXVI, вращает в противоположных направлениях два конических колеса 70 и 71. Передача движения от колес 70 и 71 на ходовой винт XVII осуществляется при помощи кулачковой муфты 143. Включение производится рукояткой 107, выключение может быть как от руки, так и от упоров стола. Стол станка имеет устройство автоматического устранения люфта (зазора) между витками ходового винта и его гайки.

Принцип устройства и его действие состоят в следующем.

Бронзовая гайка состоит из двух частей. На цилиндрической поверхности каждой части нарезаны зубья, сцепленные с двумя рейками 145. Рейки 145, в свою очередь связанные между собой шестеренкой 75, поджимаются к гайкам пружинами.

Во время фрезерования усилие подачи на винте вызывает трение в витках одной части гайки и за счет трения поворачивает ее на некоторый угол. Точно такой же поворот, но в обратном направлении делает вторая часть. Таким образом, обе части гайки навинчиваются на ходовой винт и, упираясь в подпятники, как бы растягивают винт – люфт в витках в это время выбирается. По окончаИИ резания пружины подают гайки в обратном направлении и разворачивают гайки, чем обеспечивается легкость вращения винта в гайке при холостых ходах.

media.ls.urfu.ru

Механизмы коробок скоростей станков | Металлорежущие станки

Для изменения чисел оборотов шпинделя в широких пределах в современных станках обычно применяют коробки с зубчатыми колесами, называемые соответственно коробками скоростей и коробками подач.

Коробки скоростей

Коробка скоростей служит для изменения чисел оборотов шпинделя и передачи ему соответствующего крутящего момента.

Существует несколько способов переключения зубчатых колес. Наибольшее распространение в коробках скоростей токарных станков получили два основных способа:

- переключение при помощи передвижных колес или блоков колес, скользящих на шлицах валов;

- переключение муфтами (кулачковыми или фрикционными).

Рис. 236. Способы переключения зубчатых колес: а – переключение передвижными колесами, б – переключение кулачковой муфтой

Переключение передвижными колесами или блоками

Переключение передвижными колесами или блоками наиболее часто применяется в современных коробках скоростей. На рис. 236, а показан блок из трех передвижных колес, который можно перемещать на шпонке вдоль оси вала II. Вводя в зацепление различные пары зубчатых колес z1 – z2, Z3 – Z4, Z5 – Z6 имеющие различные передаточные отношения, можно при постоянном числе оборотов вала I, получить три различных числа оборотов вала II.

Количество зубчатых колес, соединенных в один блок, бывает два, три и реже четыре.

Переключение кулачковой муфтой

Переключение кулачковой муфтой показано на рис. 236, б. На ведущем валу I на шпонках закреплены два зубчатых колеса z1 и z2, на ведомом валу II свободно сидят колеса z3 и z4, которые находятся в постоянном зацеплении с колесами z1 и z2. Между колесами z3 и z4 на валу II сидит на направляющей шпонке 3 муфта 4, имеющая на торцах кулачки 1 и 2. Кулачковую муфту можно перемещать влево и вправо рычагом 5 и сцеплять соответственно с торцовыми кулачками колес 23 И z4.

Если кулачковая муфта включена влево, то вращение от вала I передается валу II через колеса и z3, если муфту включить вправо, то вращение передается валу II через колеса z2 и z1.

Кулачковые муфты просты по конструкции, работают надежно и могут передавать большие усилия и крутящие моменты. Однако их можно переключать только при остановленном станке, так как иначе легко повредить кулачки.

Переключение фрикционными пластинчатыми муфта

Переключение фрикционными пластинчатыми муфтами получило наибольшее распространение для включения прямого и обратного вращения шпинделя, а также для его останова в современных токарных станках. Устройство фрикционной пластинчатой муфты показано на рис. 237. Крутящий момент передается от шлицевого вала 1 к зубчатым колесам 2 и 9, свободно сидящим на этом валу, при помощи двух групп стальных плоских дисков 4 и 5. Диски 4 с выступами на их поверхности входят в пазы ступиц 3 зубчатых колес 2 и 9, а на внутренней окружности дисков 5 расположены вырезы, которыми они насажены на шлицевой вал 1. Если диски 5 и 4 плотно сжать, то вследствие трения, возникающего между их боковыми сторонами, начнет вращаться колесо 2 или 9 в зависимости от того, какая – правая или левая – часть муфты включена.

Рис. 237. Пластинчатая фрикционная муфта

При перемещении кольца 7 с помощью тяги 10 влево происходит прямое вращение шпинделя, а вправо – обратное вращение шпинделя. Благодаря значительной площади трения пластинчатые фрикционные муфты способны при сравнительно небольших размерах передавать большие крутящие моменты. Преимущество этих муфт заключается также в том, что их можно плавно (без удара) переключать на ходу и под нагрузкой.

Когда муфта в результате износа дисков начинает буксовать, ее следует отрегулировать. Регулируют муфту вращением нажимных гаек 6 и §, навинченных на кольцо 7. Повернуть нажимную гайку можно лишь после того, как защелка 11 будет вдавлена в кольцо 7.

На рис. 3 была показана простейшая коробка скоростей токарного станка, в которой переключение чисел оборотов шпинделя производится передвижными колесами и кулачковой муфтой.

Кинематическая схема коробки скоростей

Рис. 238. Кинематическая схема коробки скоростей станка модели 1А62

На рис. 238 показана более сложная кинематическая схема коробки скоростей токарно-винторезного станка модели 1А62 с четырьмя подвижными блоками зубчатых колес 2, 5, 4, 5 в сочетании с пластинчатой фрикционной муфтой М и кулачковой муфтой К, которые обеспечивают получение 24-х различных чисел оборотов шпинделя.

Похожие материалы

www.metalcutting.ru

Коробка скоростей токарно-винторезного станка:регулировка и ремонт

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами. Используются в станках средних размеров.

- Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами. Такая система обеспечивает широкие пределы частоты вращения шпинделя. Ещё используются в операционных и специальных станках автоматического и полуавтоматического типа, которые заняты в серийном производстве.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения. Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

- Скорости не переключаются. Здесь ремонт коробки скоростей станка может потребовать замену штифта крепления или шпонки, если они сломаны. Также могут быть проблемы с рычагом и вилкой переключения. В некоторых случаях забиваются зубья и тогда их требуется прочищать дополнительно.

- Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

www.metalstanki.com.ua

Проектирование коробки подач горизонтально-фрезерного станка | Фрезерные станки

Витебский государственный технологический университет

Кафедра технологии и оборудования машиностроительного производства

Курсовой проект по дисциплине “Конструирование и расчёт станков”

На тему: “Проектирование коробки переключения подач токарного станка с механизмом переключения типа однорукояточный с предварительным набором и дополнительным дисковым переключением”

Витебск 2017

Станок – горизонтально-фрезерный;

Коробка подач;

Число ступеней частот вращения – 24;

Структурная формула -4.3 2.12 3.1 ;

Знаменатель ряда 1,12 ;

Материал заготовки – чугун ;

Размер заготовки – В280 ;

Содержание

Техническое задание

1.Расчет режимов резания

2.Кинематический расчет коробки подач

2.1 Структурная сетка

2.2 График чисел подач

2.3 Кинематическая схема коробки подач

2.4 Определение чисел зубьев колес

2.5 Определение действительных значений подач

3.Силовой расчет коробки

3.1 Расчет тягового усилия

3.2 Расчет передаваемой мощности на валах

3.3 Расчет частот вращения валов

3.4 Расчет крутящих моментов

3.5 Расчет модуля зубчатых колес

4.Расчет элементов коробки

4.1 Расчет геометрических параметров зубчатых колес

4.2 Предварительный расчет диаметров валов

4.3 Проверочный расчет вала

4.4 Проверочный расчет подшипников

5.Расчет усилий на рукоятке механизма

6.Описание конструкции коробки

7.Анализ конструкторско-экономической эффективности

Список литературы

Состав: Коробка подач (СБ), Однорукояточный механизм управления с предварительным набором (ОВ), Спецификация, ПЗ

Софт: КОМПАС-3D 16 SP1

vmasshtabe.ru

Расчет коробки скоростей металлорежущих станков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦЬКИЙ НАЦІИНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра: “Металорежущиеверстати и инструменты “

По дисциплине: “Металлообрабатывающее оборудование “

на тему: “Расчет коробки скоростей металлорежущих верстатов “

Исполнитель

Студент гр. МВС-03а

Бобков Р. В.

ПроверилГусев В. В.

Донецьк 2007

РЕФЕРАТ

Курсовой проект: 29 с., 4 табл., 10 рис., 10 источников, 4 приложения.

Объект исследования – автоматическая коробка скоростей горизонтально- фрезерного станка.

В курсовом проекте выбран электродвигатель, определены передаточные отношения каждой ступени коробки, а также мощности, крутящие моменты, частоты вращения каждого вала. Рассчитаны модули для каждой передачи. Определены основные размеры зубчатых колес. Спроектированы передачи и проведен расчет наиболее нагруженного вала. Выбрана система смазки. Выбраны электромагнитные муфты и подшипники качения, а также выбраны и рассчитаны шпоночные и шлицевые соединения. Выполнены чертежи развертки коробки подач, свертки, общего вида горизонтально- фрезерного станка, кинематическая схема, структурная сетка и график частот вращения.

СТАНОК,ВАЛ, ПОДШИПНИК, КОРОБКА СКОРОСТЕЙ, ЭЛЕКТРОМАГНИТНАЯ МУФТА, ЗУБЧАТОЕ КОЛЕСО, ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ, МОДУЛЬ

Спроектировать автоматическую коробку скоростей горизонтально- фрезерного станка.

Исходные данные:

Основной размер 200×800 – размер стола.

Знаменатель геометрической прогрессии:

;Предельные значения частот вращения шпинделя:

.Примечание АКС.

ВВЕДЕНИЕ

1. КИНЕМАТИЧЕСКИЙ РАСЧЁТ КОРОБКИ СКОРОСТЕЙ

1.1 Определение диапазона регулирования

1.2 Выбор структурной формулы коробки подач

2. ВЫБОР ПРЕДЕЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ

2.1 Определение операций выполняемых на станке

2.2 Предварительное определение мощности электродвигателя

2.3 Выбор электродвигателя

3. РАССЧЕТ ЧИСЕЛ ЗУБЬЕВ ПЕРЕДАЧ

3.1 Определение чисел зубьев передач

3.2 Определение КПД коробки передач

4. КОНСТРУИРОВАНИЕ ВАЛОВ

4.1 Крутящие моменты на валах

4.2 Определение диаметров валов

4.3 Выбор материала для валов

5. Расчет передач

5.1 Назначение материала зубчатых колес

5.2 Проектный расчет

5.3 Определение основных параметров зацепления

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

6.2 Эпюры изгибающих и крутящих моментов

6.3 Расчет вала на усталостную прочность

7. ВЫБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор шпоночных и шлицевых соединений

7.2 Расчет шпоночного соединения

8. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

8.1 Выбор подшипников

8.2 Проверочный расчет подшипников расчетного вала

9. ВЫБОР И РАСЧЕТ МУФТ

10. Разработка системы управления

11. ОПРЕДЕЛЕНИЕ СИСТЕМЫ СМАЗКИ

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ССЫЛОК

Перед станкостроением всегда будет стоять задача – создание металлорежущих станков, отвечающих современным требованиям машиностроения. Следовательно, требуется создание станков высокой производительности, точности и экономичности.

В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров – разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Целью данного курсового проекта является разработка автоматической коробки скоростей горизонтально – фрезерного станка, переключение передач в которой осуществляется при помощи электромагнитных муфт.

Определяем диапазон регулирования по формуле:

;Определяем число ступеней коробки скоростей:

;Выбираем структурные формулы по числу ступеней

и знаменателю геометрической прогрессии из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1.Таблица 1.1 – Варианты коробок скоростей с заданными параметрами.

Рисунок 1.1 – Структурная сетка вид ВШ-2.

Рисунок 1.2 – Структурная сетка вид БШ-7.

Рисунок 1.3 – Структурная сетка вид БШ-4.

Итак, выше приведены три варианта кинематической структуры коробки скоростей. Из всех вариантов кинематической структуры привода, дающих одно и то же число скоростей лучшим является тот, который имеет:

-Наименьшее количество зубчатых колес, валов, блоков колес, сцепных муфт.

-Меньшие диапазоны регулирования групп передач, что позволит избежать предельных значений частных передаточных отношений.

-Короткие кинематические цепи, повышенный КПД.

Таким образом, наилучшим из приведенных вариантов является первый.

В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд скоростей: 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500, 3150, 4000.

Рисунок 1.4 – Схема коробки скоростей БШ-2.

По данным таблицы 1.1 и рисунку 1.4 строим структурную сетку коробки скоростей. Исходя из условия минимизации металлоёмкости и габаритов, передаточные отношения в коробках скоростей ограничены условием

, следовательно, график будет иметь вид:Рисунок 1.5 – График скоростей.

На данном станке возможно выполнение следующих основных технологических операций:

– Фрезерование цилиндрическими фрезами плоскостей;

– Прорезание пазов и отрезка;

Предварительная мощность электродвигателя главного движения определяем по формуле:

,где

– КПД цепи главного движения, ; – мощность резания: ,где

– значение сил резания, ,где

, , ,mirznanii.com