Коробка скоростей фрезерного станка вертикально-фрезерного. Фрезерные станки – особенности

Коробка скоростей для вертикально-фрезерного станка в основном используется в вертикально-фрезерном станке цементной производственной линии и вертикально-фрезерном станке средней скорости производственной линии угледобычи. Технические характеристики коробки скоростей для вертикально-фрезерного станка.

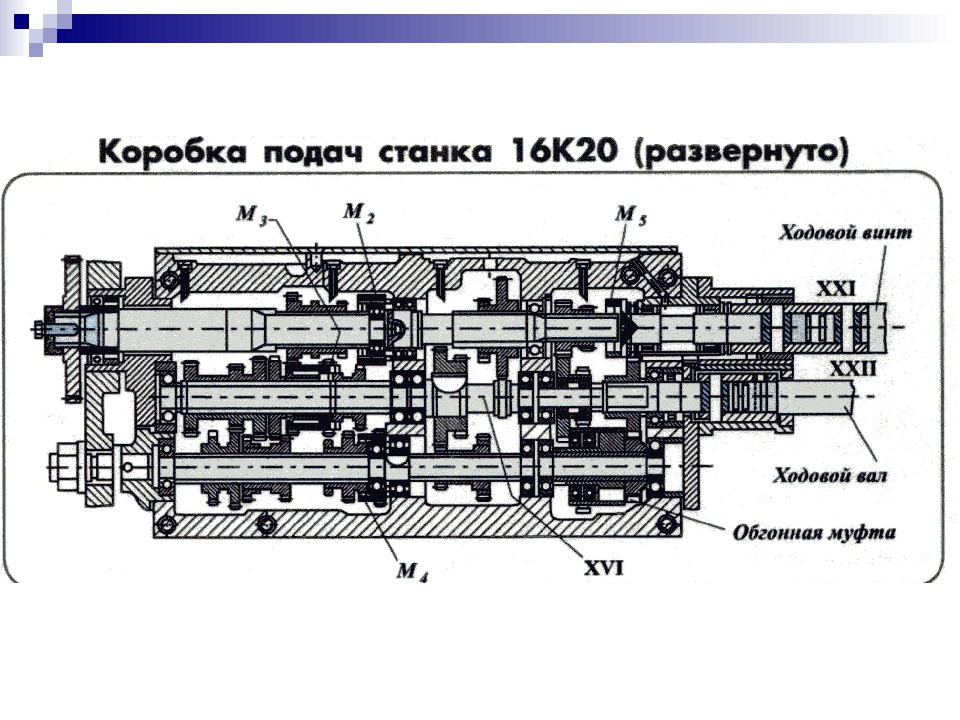

Коробки скоростей и подач:

Регулирование скорости главного движения осуществляется при помощи коробок скоростей. Их конструируют в виде самостоятельных узлов или встроенными в корпусные детали, например в станины, в шпиндельные бабки. Коробки скоростей современных, в частности универсальных станков, имеют большое число ступеней и большой диапазон регулирования скоростей. Они должны быть простыми и компактными, иметь малый вес, минимальное число валов, передач, высокий КПД, низкий уровень шума. Конструкция коробок должна быть технологичной, надежной в эксплуатации, удобной в ремонте и в обслуживании.

Закономерность геометрического ряда частот вращения шпинделя позволяет проектировать коробки скоростей наиболее простой структуры, состоящей из элементарных двухваловых механизмов, последовательно соединенных между собой в одну или несколько кинематических цепей. Такая структура называется множительной, так как кинематические условия настройки этих приводов определяются свойствами множительных групп передачи, а общее число скоростей получается перемножением чисел скоростей элементарных двухваловых передач.

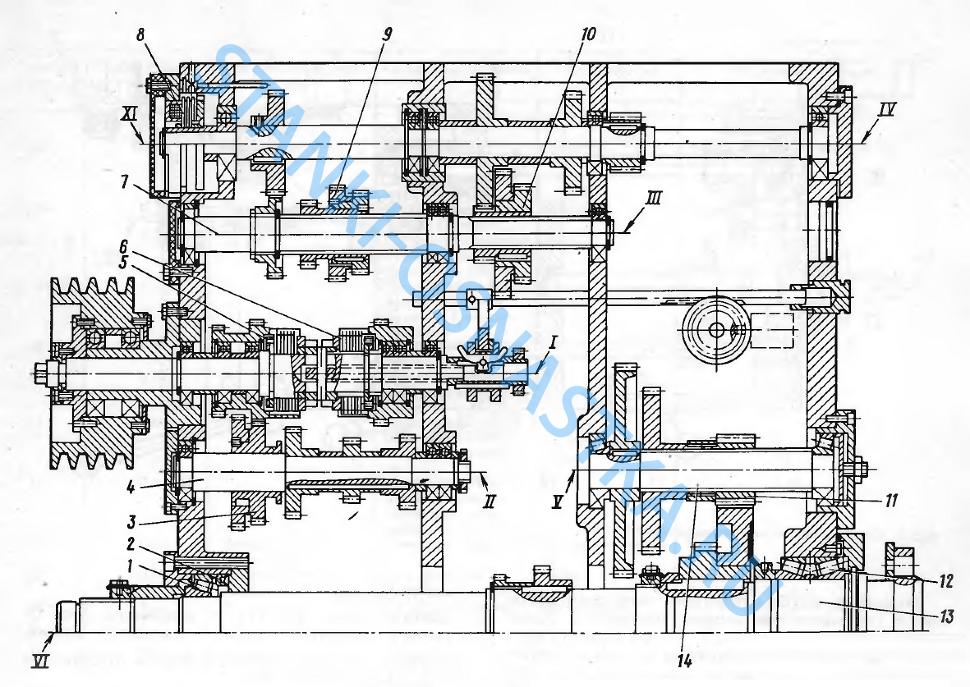

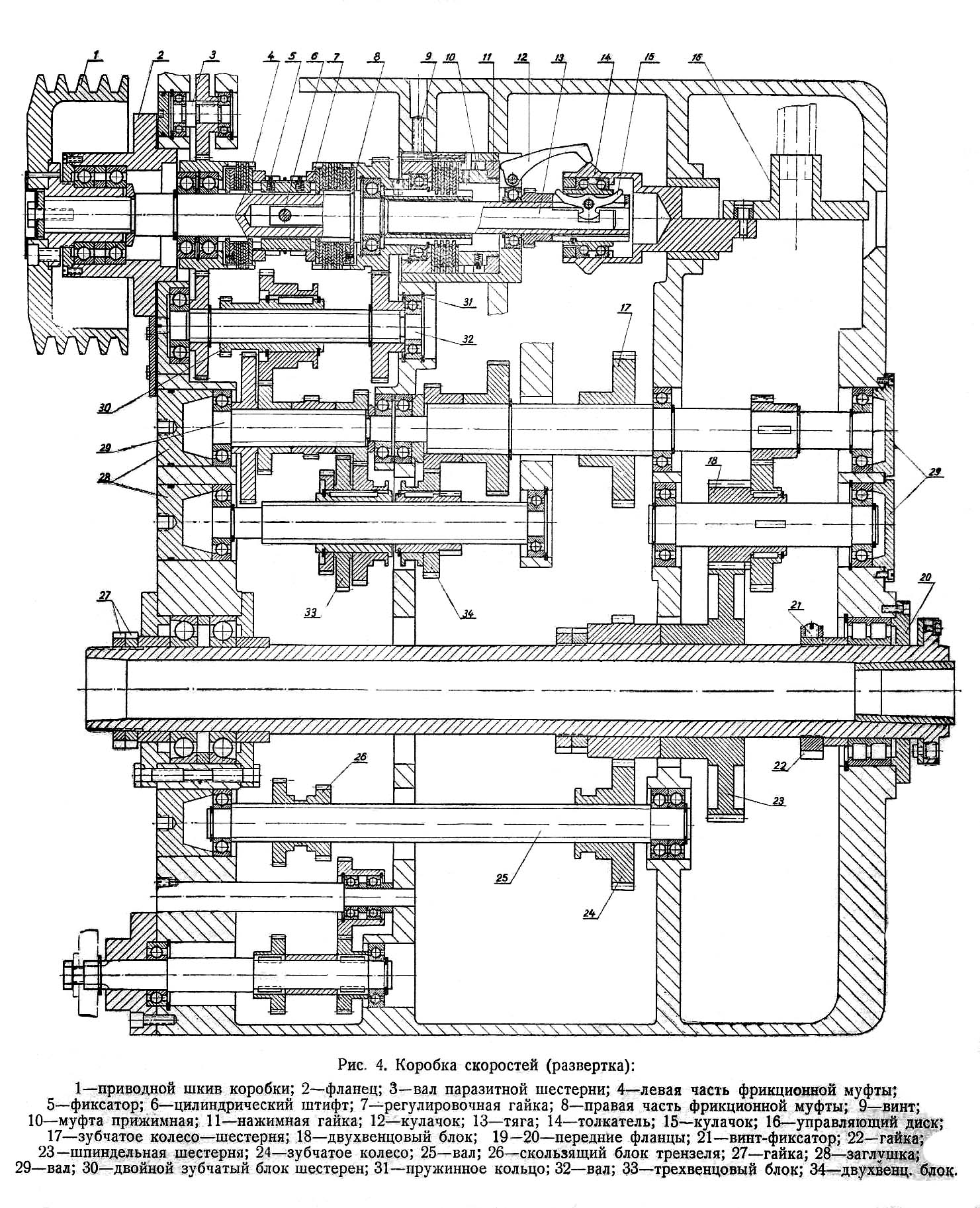

Рассмотрим устройство шестиступенчатой коробки скоростей (рис. 1). Для передачи вращения от вала I к валу Il служит множительный механизм с трехвенцовым блоком, а от вала Il к валу Ill – с двухвенцовым блоком. В результате последовательного соединения, этих элементарных механизмов при одной скорости ведущего вала I ведомый вал III (или шпиндель) может иметь шесть различных скоростей.

Коробка скоростей предназначена для изменения частоты вращения шпинделя и передачи движения на коробку подач.

Коробки скоростей могут состоять из следующих механизмов:

Механизм передвижных блоков шестерен – предназначен для изменения частоты вращения шпинделя.

Механизм перебора – предназначен для изменения диапазона частоты вращения шпинделя.

Механизм реверса – предназначен для нарезания правых и левых резьб (изменения вращения ходового винта).

Механизм увеличения шага нарезаемой резьбы – предназначен для нарезания резьбы с шагом больше, чем шаг ходового винта.

Коробки подач предназначены для изменения частоты вращения ходового винта и ходового вала. Могут состоять из следующих механизмов:

Механизм корригированных колес.

Множительный механизм.

Основные типы коробок скоростей и подач:

Построенные на основе множительных передач.

Передачи с составной структурой.

Коробки скоростей с перебором.

Привод с многоскоростными электродвигателями.

Автоматические коробки скоростей.

Передачи с бесступенчатым регулированием.

Фрезерные станки – особенности

Фрезерные станки служат для обработки плоских, призматических и криволинейных поверхностей, а также для нарезания зубьев на зубчатых колесах, спиральных канавок на режущих инструментах (сверла, зенкера и т. д.).

Наибольшее распространение имеют горизонтально-фрезерные и вертикально-фрезерные станки.

Горизонтально-фрезерный станок имеет следующие основные узлы: станина, консоль, или кронштейн, шпиндель, хобот, стол, коробка скоростей, поперечные салазки, вал привода механизма коробки подач.

Станина изготовляется из чугуна и имеет коробчатую форму. Она предназначена для крепления всех частей станка и поэтому по своей конструкции должна быть очень прочной и жесткой. В верхней части станины имеются тщательно обработанные горизонтальные направляющие для хобота. Передняя поверхность станины представляет собой точно обработанные вертикальные направляющие, по которым перемещается консоль.

Благодаря коробчатой форме станины внутри нее располагали -я электродвигатель, механизмы привода, коробки скоростей, механизм подачи, шпиндель. Станина своей нижней частью опирается на фундамент и прикрепляется к нему с помощью фундаментных болтов.

Консоль (кронштейн) представляет собой жесткую массивную Опору для стола. Консоль отливается из чугуна и тщательно нарабатывается так, чтобы она могла легко перемещаться по вертикальным направляющим станины. На верхней части консоли имеются направляющие для салазок, по которым стол перемещается в поперечном направлении.

Стол фрезерного станка служит для перемещения (подачи) обрабатываемой заготовки. Он состоит из верхнего (продольного) юла и салазок поперечного стола.

Салазки перемещаются вместе с продольным столом по направляющим консоли в поперечном направлении с помощью винтового механизма. Так осуществляется поперечная подача.

В верхней части салазок имеются продольные направляющие, вдоль которых, также с помощью винтового механизма, перемещается верхний (продольный) стол. Так производится продольная подача.

Так производится продольная подача.

Для вертикальной подачи, т. е. перемещения заготовки вверх или вниз, служит винтовой механизм, с помощью которого передвигается вся консоль по вертикальным направляющим станины.

Шпиндель фрезерного станка представляет собой полый стальной вал, служащий для закрепления фрезерной оправки с дисковой фрезой или длинного стального стержня с резьбой на конце, так называемого „натяга” с торцовой фрезой и для сообщения режущему инструменту (фрезе) вращательного движения (движения резания).

Хобот служит для того, чтобы поддерживать второй конец фрезерной оправки, закрепленной в шпинделе. Расстояние фрезы от шпинделя при ее установке зависит от ширины обрабатываемой заготовки.

Чтобы закрепить оправку на требуемом расстоянии от шпинделя, хобот может быть передвинут вдоль горизонтальных направляющих станины и закреплен в нужном положении.

Для обработки со снятием большой стружки хобот скрепляют с консолью посредством металлических пластин (поддержек). Этим достигается большая жесткость закрепления инструмента и устойчивость станка при работе.

В коробке скоростей помещается также реверсивный механизм, состоящий из нескольких зубчатых колес. Благодаря ему достигается изменение направления вращения шпинделя (обратный ход).

Коробка подач фрезерного станка предназначена для изменения скорости механической подачи стола во всех трех направлениях.

Этот механизм состоит из цилиндрических и конических зубчатых колес и кулачковых муфт сцепления. Он помещается внутри консоли станка. Механизм коробки подач имеет независимое движение, не связанное с движением шпинделя.

Движение к коробке подач передается от общего электродвигателя через зубчатые колеса и посредством раздвижного (телескопического) карданного вала.

У современных фрезерных станков коробка подач получает движение от дополнительного электродвигателя, который специально обслуживает только механизмы подачи. Через коробку подач вращательное движение может быть передано к каждому из трех винтов для осуществления механической продольной, поперечной и вертикальной подач. Комбинируя положения рукояток, управляющих коробкой подач, можно получать различные скорости подач.

Механические подачи стола включаются посредством кулачковых муфт. Когда механические подачи выключены, подача стола на каждом из трех направлений осуществляется вручную с помощью рукояток и маховичков.

Вертикально-фрезерный станок устроен так же, как и горизонтальный, отличаясь от него вертикальным расположением шпинделя и отсутствием хобота и подвески. Различное расположение шпинделей горизонтально и вертикально-фрезерных станков вызывает некоторую разницу и в применяемых фрезах и в способах обработки.

Горизонтально-фрезерные станки, у которых стол, кроме поступательного перемещения в трех направлениях, может еще и поворачиваться на некоторый угол вокруг вертикальной оси, называют универсально-фрезерными. Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом.

Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом.

Кроме фрезерных станков с одним шпинделем, в производстве применяются многошпиндельные фрезерные станки, продольно-фрезерные, а также специальные фрезерные станки для нарезания резьб (резьбофрезерные), для нарезания зубьев на шестернях (зубофрезерные) и другие.

Вертикально-фрезерный станок FP-48SPN

Вертикально-фрезерный станок FP-48SPN предназначен для обработки деталей или корпусов из различных материалов в условиях мелкосерийного производства, а так же в ремонтных мастерских.

В данной модели предусмотрена тонкая подача шпинделя и регулировка глубины сверления. На станке можно выполнять сверление, фрезерование, нарезку резьбы и другие операции обработки осевым режущим инструментом.

Характеристика станка

Напряжение 400В

Потребляемая мощность 1500Вт

Макс. диаметр сверления 45мм

Диапазон оборотов шпинделя 80-1250 об/мин (6ст.)

Угол наклона фрезерной головки ±90 градусов

Размер стола 800х240мм

Размер основания 400х635мм

Общая высота 1400мм

Конус шпинделя Мк4

Поперечный ход стола 205мм

Продольный ход стола 585мм

Ход шпинделя 130мм

Вылет шпинделя 260мм

Макс. расстояние от шпинделя до стола 425мм

расстояние от шпинделя до стола 425мм

Одно деление нониуса – продольный ход 0,02мм

Одно деление нониуса – поперечный ход 0,02мм

Одно деление нониуса – тонкая подача шпинделя 0,02мм

Т-образный паз стола 16мм

Основные узлы и детали оборудования.

1. Электродвигатель главного привода.

2. Фрезерная головка с коробкой передач.

3. Пульт управления.

4. Ручка переключения диапазона скоростей шпинделя.

5. Ручка переключения скорости вращения шпинделя.

6. Шпиндель.

7. Ручка зажима подачи шпинделя.

8. Защитный экран.

9. Стол.

10. Маховик ручной поперечной подачи стола.

11. Маховик ручной продольной подачи.

12. Ручка перемещения фрезерной головки.

13. Ручка подачи шпинделя.

14. Маховичок микроподачи шпинделя.

15. Маховичок выбора скорости подачи шпинделя.

16. Стойка станка.

17. Основание.

Корпусные детали станка FP – 48 SP, стол 9 и основание 17 изготовлены из чугуна, что придаёт станку жёсткость и устойчивость к вибрациям. Главный привод фрезерного станка обеспечивается асинхронным двигателем 1, который соединён с коробкой передач. Фрезерная головка 2 с коробкой передач сконструирована так, что может наклоняться вправо и влево, на стойке фрезерного станка, для работы шпинделя под углом. Стойка фрезерного станка установлена на основании 17, составной частью которого является крестообразный подвижный стол. Продольная подача стола производится вручную с помощью моховика 11. Поперечная подача стола производится вручную с помощью моховика 10.Внимание! Перед первым включением станка на нём должны быть проведены пусконаладочные работы. Станок должен быть подключён к трёхфазной электрической сети с напряжением 380 В.

Главный привод фрезерного станка обеспечивается асинхронным двигателем 1, который соединён с коробкой передач. Фрезерная головка 2 с коробкой передач сконструирована так, что может наклоняться вправо и влево, на стойке фрезерного станка, для работы шпинделя под углом. Стойка фрезерного станка установлена на основании 17, составной частью которого является крестообразный подвижный стол. Продольная подача стола производится вручную с помощью моховика 11. Поперечная подача стола производится вручную с помощью моховика 10.Внимание! Перед первым включением станка на нём должны быть проведены пусконаладочные работы. Станок должен быть подключён к трёхфазной электрической сети с напряжением 380 В.

Ручками 2 и 3 переключения скорости вращения шпинделя выберите самые низкие обороты. Переключателем режимов работы станка выберите режим сверления. Кнопкой 3 (См. рис. ниже) включения вращения шпинделя по часовой стрелке в режиме сверления включите станок, в случае, если нет посторонних звуков, постепенно увеличивайте обороты шпинделя. Установив максимальные обороты шпинделя, оставьте работать станок без нагрузки в течение 15 минут.

Установив максимальные обороты шпинделя, оставьте работать станок без нагрузки в течение 15 минут.

Внимание! Не переключайте скорость вращения шпинделя до полной его остановки!

В случае возникновения каких-либо проблем свяжитесь с сервисной службой компании «ПРОМА» для получения консультаций или для заказа технического обслуживания вашего оборудования.

1. Тумблер переключения режимов работы станка (Сверление / нарезание резьбы).

2. Кнопка включения вращения шпинделя против часовой стрелки в режиме сверления.

3. Кнопка включения вращения шпинделя по часовой стрелке в режиме сверления.

4. Кнопка выключения вращения шпинделя в режиме сверления.

5. Кнопка включения вращения шпинделя против часовой стрелки в режиме сверления.

6. Кнопка включения вращения шпинделя по часовой стрелке в режиме сверления.

7. Кнопка выключения вращения шпинделя в режиме сверления.

8. Кнопка аварийного выключения станка.

9. Индикаторная лампа наличия напряжения на станке.

Индикаторная лампа наличия напряжения на станке.

Шпиндель фрезерного станка 6Н83

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней-класса А, в средней – В, а в задней – шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки 1 при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жесткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках.

Шпиндель фрезерного станка имеет различные скорости вращения, регулируемые коробкой скоростей.

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

Устанавливать на шпиндель фрезерного станка более трех проушечных дисков для фрезерования рамных шипов и проушин запрещается.

Перед установкой на шпиндель фрезерного станка фрезы обязательно балансируются. Широко применяется балансировка фрез на шлифованных призматических линейках, установленных на массивных опорах

С какой частотой вращается шпиндель фрезерного станка, если скорость резания равна 90 м / мин, а диаметр фрезы 80 мм.

На определенных скоростях оборотов шпинделя фрезерного станка, освещаемого обычной лампой накаливания, его вращение становится незаметным.

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием.

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием Крепление по фиг.

Почему на определенной частоте вращения шпинделя фрезерного станка в условиях цехового освещения его вращение становится незаметным.

На рис. 27 показана конструкция шпинделя фрезерного станка. Шпиндель 2 с помощью шариковых подшипников устанавливается в полом стакане суппорта станка. В верхней части шпинделя предусмотрено коническое гнездо 6 для закрепления насадки с режущим инструментом.

В верхней части шпинделя предусмотрено коническое гнездо 6 для закрепления насадки с режущим инструментом.

Наиболее точное центрирование фрезы на шпинделе фрезерного станка и, следовательно, наименьшее биение зубьев в работе обеспечивают фрезы с коническим посадочным отверстием.

Коробка скоростей для вертикально-фрезерного станка в основном используется в вертикально-фрезерном станке цементной производственной линии и вертикально-фрезерном станке средней скорости производственной линии угледобычи. Технические характеристики коробки скоростей для вертикально-фрезерного станка.

1.Коробка скоростей фрезерного станка вертикально-фрезерного принимает два этапа(коническая планетарная передача) ведущего типа, и фрезерный станок серии JLP принимает три этапа(коническая планетарная передача с параллельным валом) ведущего типа. Эти редукторы расцениваются как строительный материал промешленного стандарта со номером стандарта JC/T878.4-2001 по стандартизации комитета государственного управления промышленности строительных материалов.

2.Вертикально-фрезерный редуктор JLX-JLP серии связан с электрическим двигателем. Сначала мощность на входе горизонтальная и на выходе вертикальная. Затем ведущий километровый столб выполняет работу.

3. Коническая зубчатая шестерня, параллельная шестерня вала, солнечная шестерня, планетарная шестерня принимают цементирование и закалочную зубошлифованную технологию. Их твердость поверхности от 58 до 62HRC. Степень точности выше шестого класса (GB10095). Зубчатое колесо с внутренним зацеплением занимается повышением качества термообработки (280-320HB).

Коробки скоростей и подач станков

Коробка скоростей является основной частью привода шпинделя станка и предназначена для передачи движения от электродвигателя и изменения частоты вращения шпинделя.

Конструктивно коробка скоростей либо встраивается в корпус шпиндельной бабки, либо монтируется в отдельном корпусе и связана со шпинделем передачей или муфтой. Встроенные коробки упрощают конструкцию станка и его монтаж, обеспечивают компактность привода и простоту управления, но являются источником вибраций и теплоты и поэтому применяются преимущественно в станках нормальной точности. В быстроходных и точных станках используются коробки скоростей с раздельным приводом в отдельном корпусе.

Конструктивно коробка скоростей либо встраивается в корпус шпиндельной бабки, либо монтируется в отдельном корпусе и связана со шпинделем передачей или муфтой. Встроенные коробки упрощают конструкцию станка и его монтаж, обеспечивают компактность привода и простоту управления, но являются источником вибраций и теплоты и поэтому применяются преимущественно в станках нормальной точности. В быстроходных и точных станках используются коробки скоростей с раздельным приводом в отдельном корпусе.Изменение скорости (ступенчато или бесступенчато) и реверсирование достигаются в коробках скоростей использованием различных механизмов, определяющих следующие основные типы коробок:

- Со скользящими блоками из двух или трех прямозубых колес, перемещающихся по валу со шлицами или направляющей шпонкой. Широко применяются в станках средних размеров.

- С фрикционными муфтами электромагнитного или ручного включения, допускающими применение косозубых и шевронных колес и переключение скоростей на ходу.

Широко применяются в станках и станках-автоматах небольших и средних размеров.

Широко применяются в станках и станках-автоматах небольших и средних размеров. - С кулачковыми муфтами, позволяющими применять косозубые и шевронные колеса и имеющими малые усилия включения и небольшие перемещения. Применяются чаще в тяжелых станках.

- Со сменными зубчатыми колесами, имеющими малые осевые габариты и позволяющими изменять частоту вращения шпинделя в широких пределах. Применяются в специальных и операционных станках, автоматах и полуавтоматах при массовом и серийном производстве.

- С механизмами бесступенчатого регулирования (вариаторами), обеспечивающими плавное регулирование скорости на ходу. Применяются при необходимости малых габаритных размеров в небольших и средних станках.

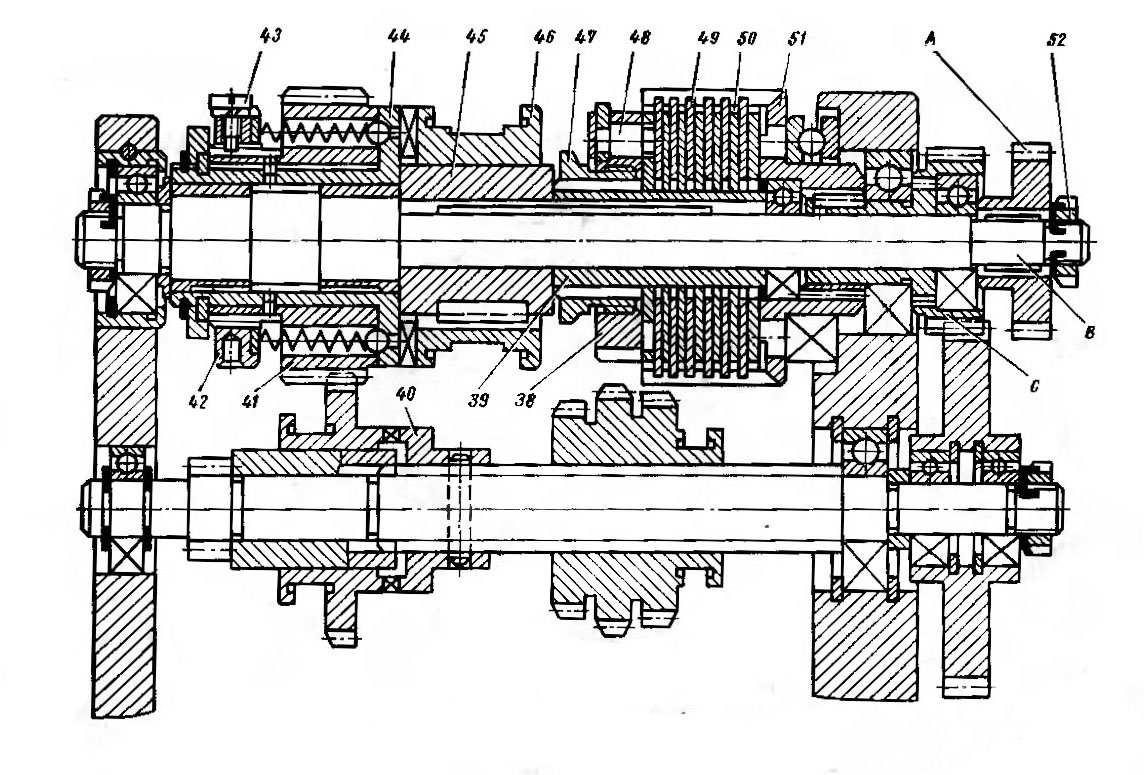

Коробка подач является основной частью привода подач, обеспечивающего перемещение рабочих органов станка.

Привод подач может быть независимым (от отдельного электродвигателя) или зависимым (от органа главного движения станка). В первом случае подача измеряется в м/с, а во втором – в мм/об.

Привод подач может быть независимым (от отдельного электродвигателя) или зависимым (от органа главного движения станка). В первом случае подача измеряется в м/с, а во втором – в мм/об.Основным назначение коробки подач является обеспечение большого числа подач в станке, для чего используются различные механизмы изменения скорости. С целью изменения направления движения рабочего органа станка в приводе подач имеется механизм реверсирования.

Для включения механизма подач используются фрикционная и кулачковая муфты, передвижные зубчатые колеса и другие устройства, расположенные обычно в начале цепи подач. Во избежание поломок механизма подач при возможных перегрузках имеется предохранительная муфта, располагаемая чаще всего между тяговым устройством (винт – гайка, зубчатое колесо – рейка и другие варианты) и последним валом коробки подач.

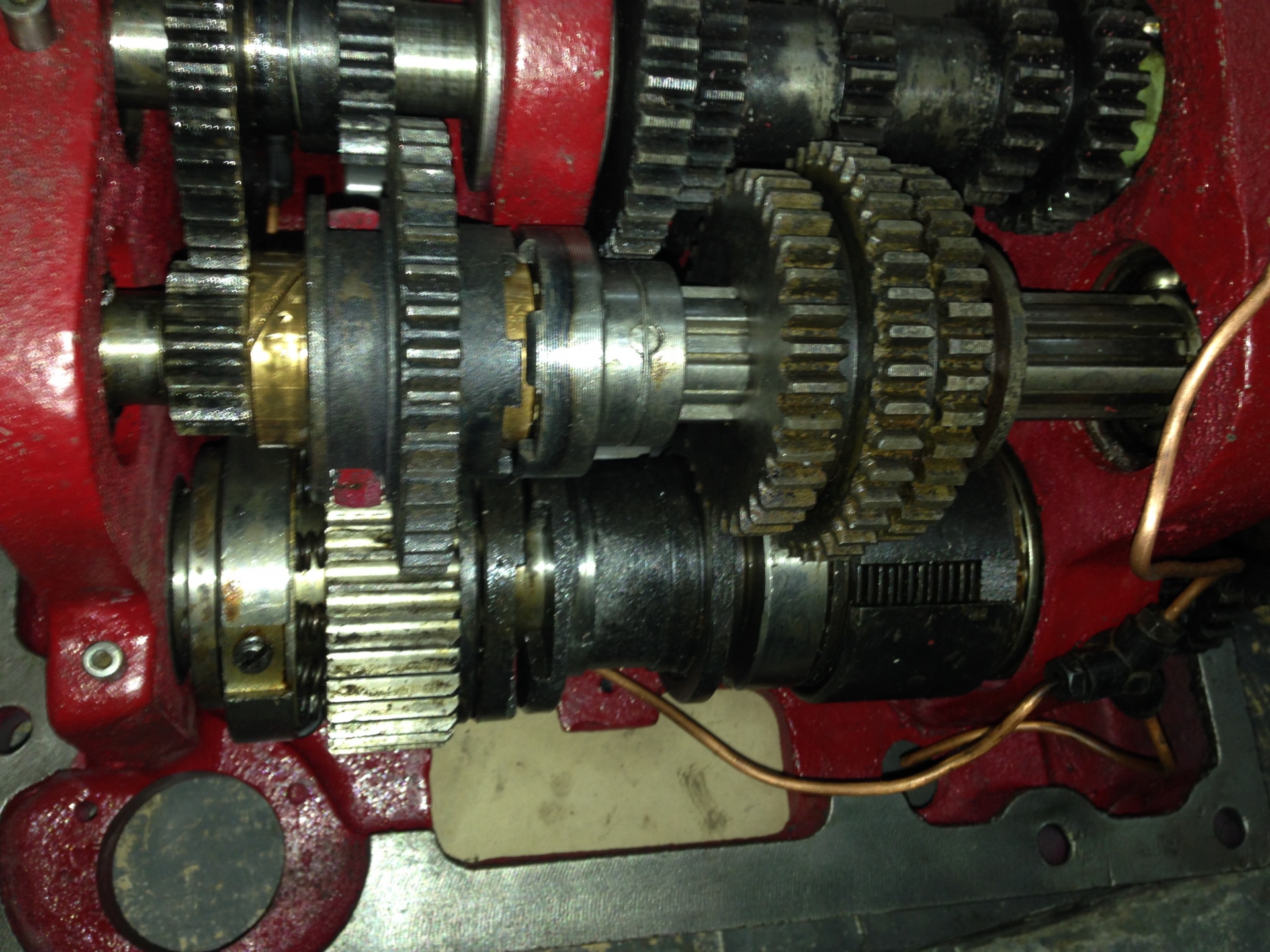

Ремонт коробки скоростей фрезерного станка.

Этапы ремонта коробки скоростей фрезерного станка

Важным рабочим элементом фрезерного станка является коробка скоростей – основной приводной механизм, передающий движение от электродвигателя. Ремонт коробки скоростей – трудоёмкий процесс, который может осуществляться как единичная операция, так и входить в комплексный капитальный ремонт фрезерных станков . Осуществляется ремонт в строго технологической последовательности и разбит на несколько этапов.

Ремонт коробки скоростей – трудоёмкий процесс, который может осуществляться как единичная операция, так и входить в комплексный капитальный ремонт фрезерных станков . Осуществляется ремонт в строго технологической последовательности и разбит на несколько этапов.

Техническое обоснование разборки и ремонта фрезерного станка

В процессе эксплуатации фрезерного станка могут выявиться признаки износа коробки скоростей, то есть утраты ею изначальных эксплуатационных качеств. Это может выражаться в сбое работы всего механизма или отдельных его узлов. Необходимость и целесообразность ремонта коробки скоростей определяется специалистами, осуществляющими техническое обслуживание станка.

Подготовка к ремонту коробки скоростей фрезерного станка

Перед тем, как начать ремонт коробки скоростей, специалист должен ознакомиться с технической документацией станка, указывающей на взаимодействие узлов каждого агрегата и их назначение. Особенное внимание нужно обратить на способы крепления отдельных деталей. Визуальный осмотр ремонтируемого узла, с целью выявления видимых дефектов, проводиться перед его разборкой. Составляются порядок, схема и технологическая метода, по которым будет произведены разборка, ремонт и сборка коробки скоростей.

Визуальный осмотр ремонтируемого узла, с целью выявления видимых дефектов, проводиться перед его разборкой. Составляются порядок, схема и технологическая метода, по которым будет произведены разборка, ремонт и сборка коробки скоростей.

До начала разборки, станок отключают от электропитания, освобождают площадку от вспомогательных механизмов и деталей, очищают сам станок от стружки, пыли, смазочных материалов и охлаждающей жидкости.

Разборка коробки скоростей на фрезерный станок

Разборка коробки скоростей – является важным этапом ремонтных работ. Необходимо знать, что вскрытие, частичный или полный разбор коробки нарушает плотность соединений. Производить демонтаж частей узла нужно с помощью специального инструмента. Следует следить за тем, чтобы в ходе демонтажа деталей не происходило перекосов, заклинивания или деформации сборных элементов ремонтируемого узла. При необходимости, для отделения отдельных частей механизма с усилием, можно применить удары молотком, но не напрямую по детали, а по промежуточным подставкам из дерева или мягкого металла.

Процесс начинают со съёма защитного кожуха, отсоединения коробки от шпиндельной бабки или передачи/муфты, которыми связана коробка со шпинделем. Так же следует убрать защитные ограждения и крышки для доступа к сборочным единицам.

Демонтируют реверсивный электродвигатель, клиноременную и зубчатую передачи, многодисковую электромагнитную муфту. Расположение взаимопараллельных деталей фиксируют с помощью впрессовки штифтов.

По ходу разборки ремонтируемого узла, демонтируемые детали маркируются и складываются в отдельные ёмкости. Маркировка производиться на нерабочих торцах деталей цифровыми обозначениями, которые дублируются на схеме. Это облегчает в дальнейшем процесс сборки узла.

Выявление нерабочих частей

После демонтажа всех деталей, производиться их очистка, промывка. Это позволяет выявить скрытые дефекты, сколы, трещины. Производиться дефектация деталей – оценка состояния частей, определение уровня их износа, с последующей сортировкой.

Ремонт и сборка

Следующий этап – замена нерабочих, восстановление изношенных деталей и подгонка их под ремонтируемый узел. Последующая сборка коробки скоростей осуществляется согласно схемам, составленным в ходе разборки, строго соблюдаются последовательность и нумерация деталей. Проверяются крепления, устанавливаются защитные приспособления.

Подготовка к эксплуатации коробки скоростей на фрезерный станок

После восстановления, необходимо произвести монтаж коробки скоростей на фрезерный станок, подключить её к плунжерному насосу, обеспечивающему смазку деталей. Возможно, понадобиться дополнительная регулировка коробки скоростей.

Произвести комплексный ремонт станка в Ярославле могут квалифицированные специалисты нашей компании ООО «ПКФ РемСтан».

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

Категория:

Фрезерные работы

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

В зависимости от расположения шпинделя консольно-фрезерные станки делятся на горизонтальные и вертикальные.

Горизонтально-фрезерные станки характеризуются горизонтальным расположением шпинделя и наличием у станка трех взаимно перпендикулярных движений — продольного, поперечного и вертикального. Горизонтально-фре-зерные станки делятся на две разновидности — простые и универсальные. В универсальных горизонтально-фрезерных станках рабочий стол помимо указанных перемещений может еще поворачиваться вокруг вертикальной оси на угол до 45° в каждую сторону. Для установки стола на требуемый угол к оси шпинделя между салазками и рабочим столом имеется поворотная часть, на периферии которой нанесены градусные деления.

Основными составными частями станка являются: станина, шкаф для электрооборудования , коробка скоростей, коробка переключения, хобот, стол и салазки, консоль и коробка подач.

Станина станка служит для крепления всех узлов и механизмов станка. Хобот перемещается по верхним направляющим станины и служит для поддержания при помощи серьги конца фрезерной оправки с фрезой. Он может быть закреплен с различным вылетом. Серьги можно перемещать по направляющим хобота и закреплять гайками. Следует иметь в виду, что перестановка серег с одного станка на другой не допускается. Для увеличения жесткости крепления хобота применяют поддержки, которые связывают хобот с консолью.

Он может быть закреплен с различным вылетом. Серьги можно перемещать по направляющим хобота и закреплять гайками. Следует иметь в виду, что перестановка серег с одного станка на другой не допускается. Для увеличения жесткости крепления хобота применяют поддержки, которые связывают хобот с консолью.

Консоль представляет собой отливку коробчатой формы с вертикальными и горизонтальными направляющими. Вертикальными направляющими она соединена со станиной и перемещается по ним. По горизонтальным направляющим перемещаются салазки. Консоль закрепляется на направляющих специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачи. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания.

Стол монтируется на направляющих салазок и перемещается по ним в продольном направлении. На столе закрепляют заготовки, зажимные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли.

Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли.

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

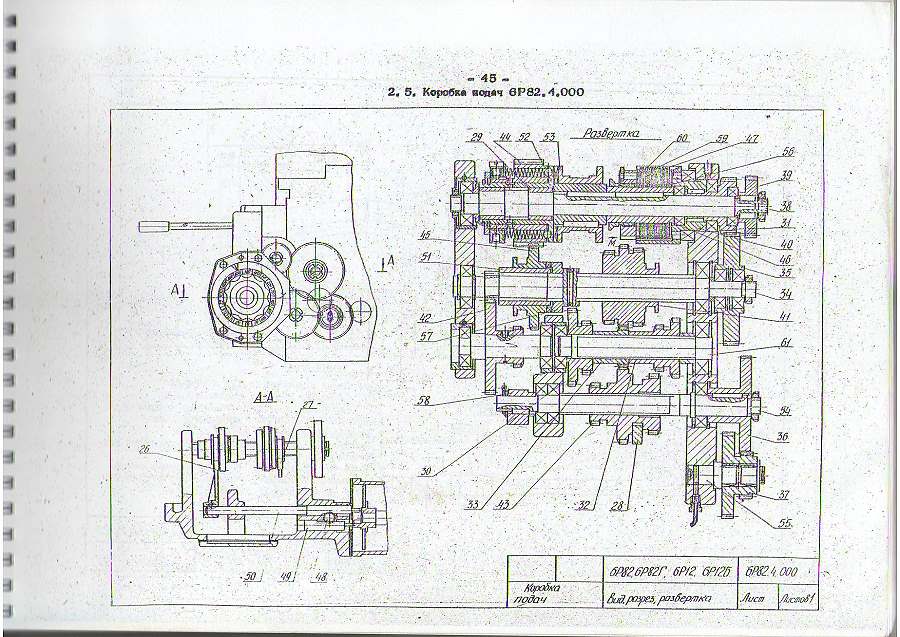

Коробка скоростей предназначена для передачи шпинделю станка различной частоты вращения. Она находится внутри станины и управляется с помощью коБобки переключения скоростей, которая позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.

Вертикальные консолыго-фрезерные станки характеризуются вертикальным расположением шпинделя. Основными узлами вертикальных консольно-фрезерных станков являются: станина, поворотная головка, консоль, коробка скоростей с рабочим шпинделем, коробка переключения, коробка подач, электрооборудование, стол и салазки. Назначение узлов такое же, как и у горизонтально-фрезерных станков. В вертикально-фрезерных станках нет хобота. Поворотная головка крепится к горловине станины и может поворачиваться в вертикальной плоскости на угол от 0 до 45° в обе стороны.

Основными узлами вертикальных консольно-фрезерных станков являются: станина, поворотная головка, консоль, коробка скоростей с рабочим шпинделем, коробка переключения, коробка подач, электрооборудование, стол и салазки. Назначение узлов такое же, как и у горизонтально-фрезерных станков. В вертикально-фрезерных станках нет хобота. Поворотная головка крепится к горловине станины и может поворачиваться в вертикальной плоскости на угол от 0 до 45° в обе стороны.

На рис. 1 показано размещение органов управления вертикальных консольно-фрезерных станков 6Р12, 6Р12Б, 6Р13 и 6Р13Б.

Управление станка — кнопочно-рукояточное. Основными движениями в станке можно управлять спереди и сбоку станка. Работающий на станке пользуется переключателями, расположенными с наружной стороны дверок электрошкафов. Открывать двери электрошкафов разрешается только электрослесарям.

Уход за фрезерным станком. Приступая впервые к управлению фрезерным станком, необходимо тщательно изучить его устройство, ознакомиться с паспортом и руководством по уходу и обслуживанию станка.

Перед пуском станка очистить все направляющие от пыли и стружки, проверить исправность работы его смазочной и охлаждающей систем, наличие в них смазки и охлаждающей жидкости.

Перед установкой оправки или фрезы надо тщательно протереть коническое отверстие шпинделя и оправку. Выколачивать оправку или фрезу из шпинделя рекомендуется латунным или медным молотком. Шпиндель станка должен быть затянут так, чтобы биение его не превышало установленной нормы

Особое внимание должно быть уделено состоянию поверхности стола. Перед установкой на стол станка тисков, зажимного приспособления или заготовки необходимо тщательно очистить поверхность стола от стружки. Нельзя класть на стол станка никаких инструментов и посторонних предметов во избежание повреждения поверхности стола (забоины, царапины и др.). При работе с продольной подачей надо закреплять (стопорить) консоль и салазки для увеличения жесткости системы и обеспечения устойчивости процесса фрезерования без вибраций (дрожания). Консоль необходимо стопорить и при работе с поперечной подачей.

Консоль необходимо стопорить и при работе с поперечной подачей.

Рис. 1. Органы управления станков 6Р12, 6Р12Б, 6Р13 и 6Р13Б

Большое значение для увеличения срока службы станка и повышения надежности его работы имеет регулярная смазка трущихся частей станка. Для смазки станков используют масло ИС-ЗОА (ГОСТ 20799—75) или густые консистентные смазки. При смазке станков различных моделей нужно пользоваться рекомендуемыми схемами и режимами смазки, которые приведены в руководстве по уходу и обслуживанию станка. При первоначальной смазке или после смазки необходимо заливать масло в коробки станка до уровня рисок маслоуказа-телей.

Ежедневно после окончания смены станок следует очищать от стружки и пыли, протирать насухо направляющие и поверхность стола и смазывать их тонким слоем смазки.

Знание станка, налаженный и правильный уход за ним увеличивают производительность труда, повышают срок его службы и улучшают качество обработанных деталей.

Реклама:

Читать далее:

Применение смазочно-охлаждаюицйх жидкостей при фрезеровании

Статьи по теме:

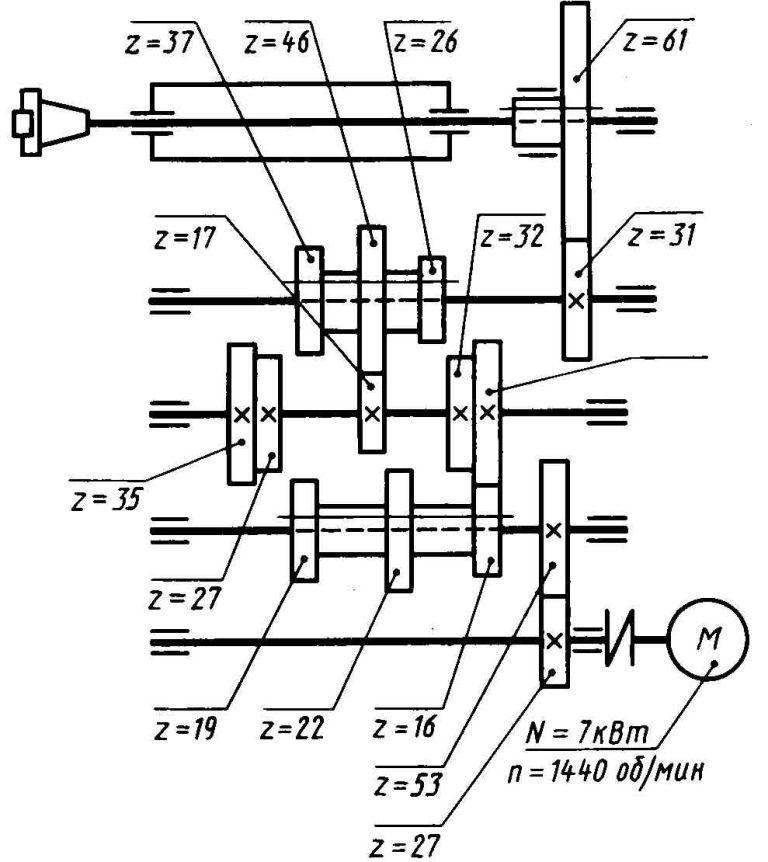

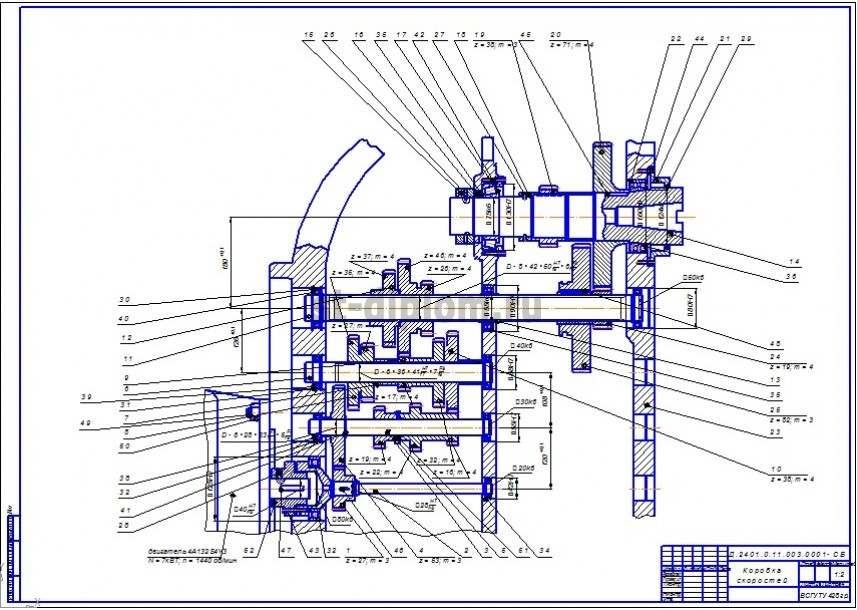

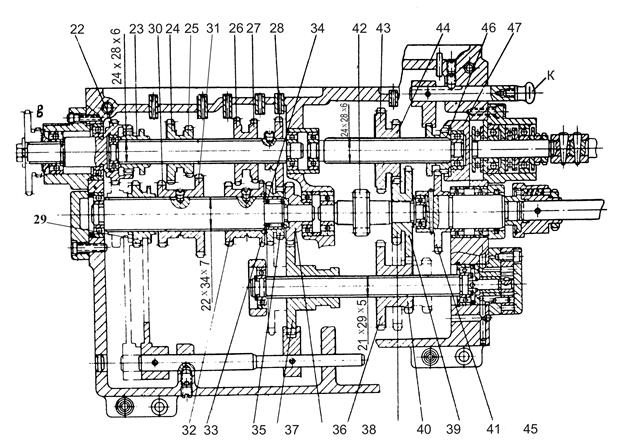

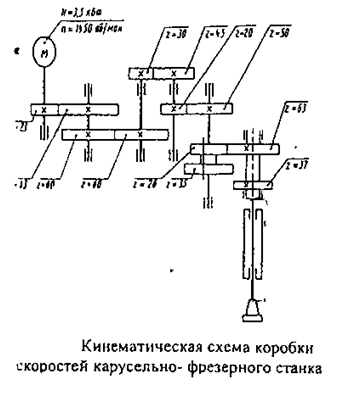

Проектирование коробки передач горизонтально-фрезерного станка

Нижнетагильский технологический институт филиал УрФУ

Кафедра Общего машиностроения

Курсовой проект по дисциплине “Оборудование машиностроительного производства”

на тему: “Проектирование коробки скоростей горизонтально-фрезерного станка”

Нижний Тагил 2019

Исходные данные

Вариант №31;

Станок: горизонтально-фрезерный;

Минимальное число оборотов шпинделя: nmin = 80 об/мин;

Знаменатель геометрического ряда: φ = 1,26;

Предварительная мощность двигателя: N = 2,2 кВт;

Число ступеней: Zn = 16;

Размеры стола: 160×630 мм.

графическая часть содержит:

Горизонтально-фрезерный станок

Коробка скоростей горизонтально-фрезерного станка (свёртка)+спец.

Коробка скоростей горизонтально-фрезерного станка (развёртка)+спец.

Содержание

Введение 5

Перечень листов графических документов……..…………….…………………6

Исходные данные 7

Кинематический расчет коробки скоростей 7

1 Определение чисел оборотов 7

2 Разработка кинематической схемы 8

3 Построение структурной сетки и графика чисел оборотов 9

4 Определение чисел зубьев зубчатых колес 11

5 Выбор электродвигателя 11

6 Проверочный расчёт чисел оборотов 11

7 Расчет параметров зубчатых колес 13

8 Расчет диаметров валов, мм 17

9 Выбор подшипников 18

10 Выбор системы управления 18

11 Выбор системы смазки и расчет производительности насоса 19

Заключение 20

Библиографический список…………..………………………………………….21

Приложение А- спецификация ……….………………………………………….22

Состав: Пояснительная записка, Горизонтально-фрезерный станок ВО, Коробка скоростей горизонтально-фрезерного станка (свёртка) СБ, спецификация, Коробка скоростей горизонтально-фрезерного станка (развёртка) СБ, спецификация.

Софт: КОМПАС-3D 17

Фрезерные станки

Фрезерные станки служат для обработки плоских, призматических и криволинейных поверхностей, а также для нарезания зубьев на зубчатых колесах, спиральных канавок на режущих инструментах (сверла, зенкера и т. д.).

Наибольшее распространение имеют горизонтально-фрезерные и вертикально-фрезерные станки.Горизонтально-фрезерный станок имеет следующие основные узлы: станина, консоль, или кронштейн, шпиндель, хобот, стол, коробка скоростей, поперечные салазки, вал привода механизма коробки подач.

Станина изготовляется из чугуна и имеет коробчатую форму. Она предназначена для крепления всех частей станка и поэтому по своей конструкции должна быть очень прочной и жесткой. В верхней части станины имеются тщательно обработанные горизонтальные направляющие для хобота. Передняя поверхность станины представляет собой точно обработанные вертикальные направляющие, по которым перемещается консоль.

Передняя поверхность станины представляет собой точно обработанные вертикальные направляющие, по которым перемещается консоль.

Благодаря коробчатой форме станины внутри нее располагали -я электродвигатель, механизмы привода, коробки скоростей, механизм подачи, шпиндель. Станина своей нижней частью опирается на фундамент и прикрепляется к нему с помощью фундаментных болтов.

Консоль (кронштейн) представляет собой жесткую массивную опору для стола. Консоль отливается из чугуна и тщательно нарабатывается так, чтобы она могла легко перемещаться по вертикальным направляющим станины. На верхней части консоли имеются направляющие для салазок, по которым стол перемещается в поперечном направлении.

Стол фрезерного станка служит для перемещения (подачи) обрабатываемой заготовки. Он состоит из верхнего (продольного) юла и салазок поперечного стола.

Салазки перемещаются вместе с продольным столом по направляющим консоли в поперечном направлении с помощью винтового механизма. Так осуществляется поперечная подача.

Так осуществляется поперечная подача.

В верхней части салазок имеются продольные направляющие, вдоль которых, также с помощью винтового механизма, перемещается верхний (продольный) стол. Так производится продольная подача.

Для вертикальной подачи, т. е. перемещения заготовки вверх или вниз, служит винтовой механизм, с помощью которого передвигается вся консоль по вертикальным направляющим станины.

Шпиндель фрезерного станка представляет собой полый стальной вал, служащий для закрепления фрезерной оправки с дисковой фрезой или длинного стального стержня с резьбой на конце, так называемого „натяга” с торцовой фрезой и для сообщения режущему инструменту (фрезе) вращательного движения (движения резания).

В передней части отверстие шпинделя имеет коническую форму, чтобы в него плотно входила коническая часть фрезерной оправки. Этим достигается точная установка фрезы относительно шпинделя и прочное ее закрепление.

Хобот служит для того, чтобы поддерживать второй конец фрезерной оправки, закрепленной в шпинделе. Расстояние фрезы от шпинделя при ее установке зависит от ширины обрабатываемой заготовки.

Расстояние фрезы от шпинделя при ее установке зависит от ширины обрабатываемой заготовки.

Чтобы закрепить оправку на требуемом расстоянии от шпинделя, хобот может быть передвинут вдоль горизонтальных направляющих станины и закреплен в нужном положении.

Для обработки со снятием большой стружки хобот скрепляют с консолью посредством металлических пластин (поддержек). Этим достигается большая жесткость закрепления инструмента и устойчивость станка при работе.

Коробка скоростей фрезерного станка дает возможность изменять число оборотов шпинделя при неизменной скорости вращения вала электродвигателя». Ее принципиальное устройство аналогично устройству коробки скоростей токарного станка.

В коробке скоростей помещается также реверсивный механизм, состоящий из нескольких зубчатых колес. Благодаря ему достигается изменение направления вращения шпинделя (обратный ход).

Коробка подач фрезерного станка предназначена для изменения скорости механической подачи стола во всех трех направлениях.

Этот механизм состоит из цилиндрических и конических зубчатых колес и кулачковых муфт сцепления. Он помещается внутри консоли станка. Механизм коробки подач имеет независимое движение, не связанное с движением шпинделя.

Движение к коробке подач передается от общего электродвигателя через зубчатые колеса и посредством раздвижного (телескопического) карданного вала.

У современных фрезерных станков коробка подач получает движение от дополнительного электродвигателя, который специально обслуживает только механизмы подачи. Через коробку подач вращательное движение может быть передано к каждому из трех винтов для осуществления механической продольной, поперечной и вертикальной подач. Комбинируя положения рукояток, управляющих коробкой подач, можно получать различные скорости подач.

Механические подачи стола включаются посредством кулачковых муфт. Когда механические подачи выключены, подача стола на каждом из трех направлений осуществляется вручную с помощью рукояток и маховичков.

Вертикально-фрезерный станок устроен так же, как и горизонтальный, отличаясь от него вертикальным расположением шпинделя и отсутствием хобота и подвески. Различное расположение шпинделей горизонтально и вертикально-фрезерных станков вызывает некоторую разницу и в применяемых фрезах и в способах обработки.

Горизонтально-фрезерные станки, у которых стол, кроме поступательного перемещения в трех направлениях, может еще и поворачиваться на некоторый угол вокруг вертикальной оси, называют универсально-фрезерными. Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом.

Кроме фрезерных станков с одним шпинделем, в производстве применяются многошпиндельные фрезерные станки, продольно-фрезерные, а также специальные фрезерные станки для нарезания резьб (резьбофрезерные), для нарезания зубьев на шестернях (зубофрезерные) и другие.

Расчет коробки скоростей металлорежущих станков (стр. 1 из 7)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦЬКИЙ НАЦІИНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра: “Металорежущиеверстати и инструменты “

По дисциплине: “Металлообрабатывающее оборудование “

на тему: “Расчет коробки скоростей металлорежущих верстатов “

Исполнитель

Студент гр. МВС-03а

МВС-03а

Бобков Р. В.

ПроверилГусев В. В.

Донецьк 2007

РЕФЕРАТ

Курсовой проект: 29 с., 4 табл., 10 рис., 10 источников, 4 приложения.

Объект исследования – автоматическая коробка скоростей горизонтально- фрезерного станка.

В курсовом проекте выбран электродвигатель, определены передаточные отношения каждой ступени коробки, а также мощности, крутящие моменты, частоты вращения каждого вала. Рассчитаны модули для каждой передачи. Определены основные размеры зубчатых колес. Спроектированы передачи и проведен расчет наиболее нагруженного вала. Выбрана система смазки. Выбраны электромагнитные муфты и подшипники качения, а также выбраны и рассчитаны шпоночные и шлицевые соединения. Выполнены чертежи развертки коробки подач, свертки, общего вида горизонтально- фрезерного станка, кинематическая схема, структурная сетка и график частот вращения.

СТАНОК,ВАЛ, ПОДШИПНИК, КОРОБКА СКОРОСТЕЙ, ЭЛЕКТРОМАГНИТНАЯ МУФТА, ЗУБЧАТОЕ КОЛЕСО, ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ, МОДУЛЬ

Спроектировать автоматическую коробку скоростей горизонтально- фрезерного станка.

Исходные данные:

Основной размер 200×800 – размер стола.

Знаменатель геометрической прогрессии:

;Предельные значения частот вращения шпинделя:

.Примечание АКС.

ВВЕДЕНИЕ

1. КИНЕМАТИЧЕСКИЙ РАСЧЁТ КОРОБКИ СКОРОСТЕЙ

1.1 Определение диапазона регулирования

1.2 Выбор структурной формулы коробки подач

2. ВЫБОР ПРЕДЕЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ

2.1 Определение операций выполняемых на станке

2.2 Предварительное определение мощности электродвигателя

2.3 Выбор электродвигателя

3. РАССЧЕТ ЧИСЕЛ ЗУБЬЕВ ПЕРЕДАЧ

3.1 Определение чисел зубьев передач

3.2 Определение КПД коробки передач

4. КОНСТРУИРОВАНИЕ ВАЛОВ

4.1 Крутящие моменты на валах

4.2 Определение диаметров валов

4.3 Выбор материала для валов

5. Расчет передач

5.1 Назначение материала зубчатых колес

5.2 Проектный расчет

5.3 Определение основных параметров зацепления

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

6. 2 Эпюры изгибающих и крутящих моментов

2 Эпюры изгибающих и крутящих моментов

6.3 Расчет вала на усталостную прочность

7. ВЫБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор шпоночных и шлицевых соединений

7.2 Расчет шпоночного соединения

8. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

8.1 Выбор подшипников

8.2 Проверочный расчет подшипников расчетного вала

9. ВЫБОР И РАСЧЕТ МУФТ

10. Разработка системы управления

11. ОПРЕДЕЛЕНИЕ СИСТЕМЫ СМАЗКИ

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ССЫЛОК

Перед станкостроением всегда будет стоять задача – создание металлорежущих станков, отвечающих современным требованиям машиностроения. Следовательно, требуется создание станков высокой производительности, точности и экономичности.

В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров – разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров – разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Целью данного курсового проекта является разработка автоматической коробки скоростей горизонтально – фрезерного станка, переключение передач в которой осуществляется при помощи электромагнитных муфт.

Определяем диапазон регулирования по формуле:

;Определяем число ступеней коробки скоростей:

;Выбираем структурные формулы по числу ступеней

и знаменателю геометрической прогрессии из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1.Таблица 1.1 – Варианты коробок скоростей с заданными параметрами.

Рисунок 1.1 – Структурная сетка вид ВШ-2.

Рисунок 1.2 – Структурная сетка вид БШ-7.

Рисунок 1.3 – Структурная сетка вид БШ-4.

Итак, выше приведены три варианта кинематической структуры коробки скоростей. Из всех вариантов кинематической структуры привода, дающих одно и то же число скоростей лучшим является тот, который имеет:

-Наименьшее количество зубчатых колес, валов, блоков колес, сцепных муфт.

-Меньшие диапазоны регулирования групп передач, что позволит избежать предельных значений частных передаточных отношений.

-Короткие кинематические цепи, повышенный КПД.

Таким образом, наилучшим из приведенных вариантов является первый.

В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд скоростей: 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500, 3150, 4000.

Рисунок 1.4 – Схема коробки скоростей БШ-2.

По данным таблицы 1.1 и рисунку 1.4 строим структурную сетку коробки скоростей. Исходя из условия минимизации металлоёмкости и габаритов, передаточные отношения в коробках скоростей ограничены условием

, следовательно, график будет иметь вид:Рисунок 1. 5 – График скоростей.

5 – График скоростей.

На данном станке возможно выполнение следующих основных технологических операций:

– Фрезерование цилиндрическими фрезами плоскостей;

– Прорезание пазов и отрезка;

Предварительная мощность электродвигателя главного движения определяем по формуле:

,где

– КПД цепи главного движения, ; – мощность резания: ,где

– значение сил резания, ,где

, , , , , , – коэффициенты и показатели степени, выбираются по таблицам, приведенным в справочнике [1].Для цилиндрических фрез:

, , , , , , .Для дисковых фрез:

, , , , , , .Инструкции по калькулятору подач и скоростей фрезерования

Инструкции по калькулятору подач и скоростей фрезерования Верните меня к калькулятору!

Верните меня к BETA – калькулятору HSM!

Содержание:

Что это?

Это калькулятор для расчета правильных подач и скоростей (об / мин и IPM) для фрезерных станков. Он отличается от других онлайн-калькуляторов тем, что является калькулятором ОПТИМИЗАЦИИ – каждый параметр имеет диапазон от минимума до максимума.Калькулятор ищет лучший разрез (максимальное MRR), сохраняя при этом все параметры в указанном вами диапазоне. Это уникальная функция среди калькуляторов фрезерования, никакой другой калькулятор не дает вам такого контроля над резкой!

Он отличается от других онлайн-калькуляторов тем, что является калькулятором ОПТИМИЗАЦИИ – каждый параметр имеет диапазон от минимума до максимума.Калькулятор ищет лучший разрез (максимальное MRR), сохраняя при этом все параметры в указанном вами диапазоне. Это уникальная функция среди калькуляторов фрезерования, никакой другой калькулятор не дает вам такого контроля над резкой!

Калькулятор также включает в себя многие функции, недоступные в других калькуляторах: радиальное и осевое утонение стружки, ускорение вычислений для траекторий HSM, диаметр хвостовика, вылет, пределы крутящего момента, пределы отклонения, пределы осевого и радиального усилия и т. Д.Эти функции часто предлагаются в качестве отдельных «мастеров» на других калькуляторах, но они встроены и оптимизированы вместе со всеми другими параметрами в этом калькуляторе.

Начинающие – ПРОЧИТАЙТЕ МЕНЯ

Большинство программ CAM не генерируют траектории с «постоянным взаимодействием инструмента». Если слепо использовать данные этого (или любого!) Калькулятора, вы сломаете концевые фрезы. Пока вы не познакомитесь более подробно с тонкостями программирования CAM, следуйте этим простым правилам:

Если слепо использовать данные этого (или любого!) Калькулятора, вы сломаете концевые фрезы. Пока вы не познакомитесь более подробно с тонкостями программирования CAM, следуйте этим простым правилам:- Как следует измерить вылет инструмента – это важно! Постарайтесь минимизировать вылет, используя самую короткую насадку, которая может выполнять работу, и задвигая насадку как можно глубже в держатель инструмента.

- Задайте минимальную и максимальную ширину реза (WOC), равную ДИАМЕТРУ инструмента. Это называется резкой с полным пазом и обеспечивает более безопасную скорость и подачу. (Совет: оставьте разницу в несколько тысячных между мин и макс.)

- Получите от поставщика инструмента максимальные значения «Поверхностных футов в минуту» (max SFM) и максимальной «Chipload» (также называемые дюймами на зуб – IPT) и сообщите им, что вы «долбите».

- Введите все значения и нажмите «Рассчитать».

- Запрограммируйте ваш CAM на использование отображаемых RPM и IPM, но используйте только 50% глубины (то есть: если результаты показывают 0,2 “DOC, запрограммируйте ваш CAM на использование только 0,1” DOC).

- Посмотрите, как красиво смотрится крой – ровные стороны и низ? Без болтовни? Постепенно увеличивайте DOC, пока ваш инструмент, станок, материал или зажим не начнут жаловаться.

- Повторите эту процедуру для каждой комбинации фрезы и материала.

Как пользоваться этим калькулятором:

- Заполните все поля, насколько вам известно.

- Получите SFM и Chipload от поставщика инструмента.

- Нажмите «Рассчитать», чтобы создать параметры резки.

- Каждый раз, когда вы нажимаете «Рассчитать», пробуются 100 новых вариантов резки. Лучшая резка (по MRR) из всех прогонов будет показана в результатах.

- Проверьте рез, используя меньшее зацепление, чем предлагает калькулятор, постепенно увеличивая зацепление по мере того, как вы проверяете разрез.

- Если станок, резак, материал или зажим не соответствуют расчетным значениям, отрегулируйте входные данные, чтобы учесть снижение давления резания; попробуйте уменьшить SFM, отклонение, крутящий момент, HP и т.

д.и перерасчет подачи и скорости.

д.и перерасчет подачи и скорости.

Что означают цвета?

- Оранжевый: выделенные параметры близки к пределам диапазона.

- Розовое / красное поле ввода: ввод недопустим, или min = max (оставьте несколько тысяч между min и max).

- Розовый / красный результат: сбой оптимизатора резки – НЕ ИСПОЛЬЗУЙТЕ отображаемые параметры резки.

Что это за акронимы?

- RPM – Число оборотов в минуту: Скорость вращения шпинделя станка.

- об / мин при максимальном крутящем моменте: значение об / мин, при котором двигатель создает максимальный крутящий момент (мощность). Для двигателей с постоянным крутящим моментом (например, выбор скорости редуктора и т. Д.) Просто введите значение, превышающее максимальное число оборотов в минуту.

- IPM – дюймов в минуту: Как быстро может двигаться машина?

- HP на шпинделе: Сколько мощности (лошадиных сил) передается на шпиндель? Обычно это меньше, чем мощность двигателя.

- Модуль упругости: Показатель «гибкости» материала инструмента.Быстрорежущая сталь (HSS) изгибается легче, чем твердосплавная, поэтому инструменты из быстрорежущей стали имеют более низкий модуль упругости, чем инструменты из твердого сплава.

- Диаметр: Номинальный диаметр инструмента.

- Зубья: Сколько зубьев (канавок) у инструмента?

- Ballnose ?: Это фреза с шаровой головкой (полусферическая)?

- Вылет: Расстояние от держателя инструмента до конца режущего инструмента.

- Длина канавки: Длина режущей кромки инструмента.

- Угол наклона спирали: Угол, под которым зубья поднимаются по спирали вверх по инструменту; измеряется от вертикали (вертикальные режущие кромки = угол наклона спирали 0 градусов).

- Мощность агрегата: Мощность, необходимая для удаления 1 кубического дюйма материала за 1 минуту.

- SFM – Количество футов в минуту: Насколько быстро можно поднести заготовку к инструменту без нагрузки на инструмент?

- Загрузка чипа – дюймы на зуб (IPT): Количество материала, которое каждая флейта «кусает» за один раз.Эту информацию вам предоставит поставщик режущего инструмента. Обычно выражается в процентах от диаметра инструмента.

- DOC – Глубина резания: Также известна как осевая глубина резания (ADOC). Расстояние по оси инструмента, которое будет контактировать с материалом для резки (обычно по оси Z).

- WOC – Ширина резания: Также известна как радиальная глубина резания (RDOC). Расстояние по диаметру инструмента, на котором будет контактировать материал для резки (обычно по оси X / Y).

- MRR – Скорость удаления материала: кубических дюймов материала, удаляемого в минуту.

- Отклонение: Насколько сильно режущая кромка инструмента отклоняется от своей средней линии при выполнении этого резания.

- Высота выступа: Для фрез с шаровой головкой / закругленными углами это высота неразрезанного материала между последовательными проходами при текущей ширине и глубине резания.

- Резервные HP: Процент лошадиных сил, который необходимо оставить в резерве (это полезно, когда инструмент внезапно загибается в угол).

- Резервный крутящий момент: Процент крутящего момента, который необходимо сохранить в резерве (это полезно, когда инструмент внезапно врезается в угол).

- Адаптивная: Установите этот флажок, если ваша траектория движения инструмента «постоянное зацепление», иногда называемое «адаптивной черновой обработкой» или «высокоскоростной обработкой». Конкретно; этот блок включает радиальное утонение стружки, и получаемые в результате подачи и скорости быстро защелкнут инструменты, если они попадут в узкий угол или будут прерываться резание.

- Погружение: Скорость подачи (IPM), используемая при врезании.

ВНИМАНИЕ: это значение следует использовать только в том случае, если вычисленные значения подачи и скорости относятся к полному прорезанию пазов.

ВНИМАНИЕ: это значение следует использовать только в том случае, если вычисленные значения подачи и скорости относятся к полному прорезанию пазов. - Крутящий момент: Сила в дюймах-фунтах, прикладываемая к режущим кромкам.

- Радиально-радиальный коэффициент утонения стружки (RCTF): Фактор скорости, применяемый к IPM при выполнении лёгких профилей резки (см .: Адаптивная).

- Аксиально-осевой коэффициент утончения стружки (ACTF): Коэффициент скорости, применяемый к IPM при выполнении шаровых резаний на малой глубине (см .: Адаптивная).

- Feed Adj. – Коэффициент коррекции подачи (FCF): RCTF * ACTF = Общая коррекция подачи, применяемая из-за утонения стружки (см .: Адаптивная).

- Скор. IPT: Загрузка микросхемы (дюймы на зуб) после корректировки FCF (см .: Адаптивная).

- Эфф. Диаметр: Эффективный диаметр инструмента при текущей глубине резания (только для шаровых фрез).

- TEA – Угол зацепления инструмента: Число градусов дуги, по которым рабочий инструмент режет материал.Максимальный угол наклона 180 градусов – это разрез на всю длину паза.

Вы можете показать мне пример?

Конечно! [ПРИМЕЧАНИЕ: это было для более старой версии калькулятора без оптимизатора]- У меня есть фрезерный станок Tormach 770.

- Я купил несколько двусторонних фрез из быстрорежущей стали HSS 3/8 дюйма с 3 зубьями от HTC Tool для черновой обработки алюминия 6061-T6.

- Вот как я использовал калькулятор для выбора скорости, подачи и глубины резания для этой концевой фрезы.

- Tormach 770: 1 л.с., 525-10350 об / мин для диапазона высоких скоростей, макс. 135 дюймов в минуту.

- Peak Torque RPM: 5020 (ПОЧЕМУ: двигатели, подобные моему, генерируют максимальный крутящий момент на «родной» приводной частоте. Я смотрю на корпус двигателя, чтобы увидеть, что он рассчитан на мощность 60 Гц.

Из-за шкивов шпиндель Тормаха не работает » t управлять двигателем в соотношении 1: 1 с заданной скоростью, поэтому число оборотов, указанное на корпусе двигателя, бесполезно. Вместо этого я задал скорость двигателя с помощью 3 Маха, а затем прочитал дисплей VFD, чтобы узнать, какая частота генерировал.6 фунтов на квадратный дюйм), диаметр 0,375 дюйма, 3 зубца, угол наклона спирали примерно 30 градусов (оценка на глаз).

Из-за шкивов шпиндель Тормаха не работает » t управлять двигателем в соотношении 1: 1 с заданной скоростью, поэтому число оборотов, указанное на корпусе двигателя, бесполезно. Вместо этого я задал скорость двигателя с помощью 3 Маха, а затем прочитал дисплей VFD, чтобы узнать, какая частота генерировал.6 фунтов на квадратный дюйм), диаметр 0,375 дюйма, 3 зубца, угол наклона спирали примерно 30 градусов (оценка на глаз). - Вылет: я установил инструмент в держателе и задвинул его настолько глубоко, насколько мне было удобно, в результате чего инструмент оставался на 0,9 дюйма.

- Материал: Алюминий (который выбирает мощность блока, SFM и нагрузку на чип автоматически).

- Я использую эти концевые фрезы для обработки пазов, поэтому я установил WOC на 0,375 дюйма (СОВЕТ: Оптимизатор работает лучше всего, когда есть диапазон для поиска, оставляйте несколько тысячных между минимальным и максимальным значением любого значения.В этом случае я ввел минимальное значение WOC 0,373 дюйма и максимальное значение WOC 0,375 дюйма.

)

) - Для DOC я оставил вещи широко открытыми: 0,01–0,75 дюйма (было выбрано максимальное значение, потому что эти фрезы имеют только 0,75 дюйма заостренной канавки).

- Я оставил максимальное отклонение по умолчанию 0,001 дюйма. Для чистовой обработки я мог бы снизить его до 0,0005 или меньше.

- Наконец, поскольку это резка с полным пазом, не будет никаких проблем с резцом, внезапно врезавшимся в угол кармана. Я решил не снижать мощность или крутящий момент.HSM остается выключенным, потому что эта траектория инструмента не будет генерироваться с использованием моей стратегии адаптивной черновой обработки CAM.

- Я нажимаю «Рассчитать» один раз и прокручиваю вниз, чтобы просмотреть результаты.

- «Тепловая карта» графика охватывает значения MRR от 2,71 до 3,3 MRR. Это довольно широкий диапазон, и я хочу получить тяжелую черновую обработку (высокий MRR), поэтому я нажимаю «Рассчитать» еще несколько раз, чтобы получить больше результатов.

Нижний уровень MRR поднимается до 3,31, а верхний уровень – до 3,39. Еще несколько нажатий кнопок, и он сужается до 3,31–3,39, что говорит мне, что он собрал практически все разрезы с самым высоким MRR для этого набора параметров.

Нижний уровень MRR поднимается до 3,31, а верхний уровень – до 3,39. Еще несколько нажатий кнопок, и он сужается до 3,31–3,39, что говорит мне, что он собрал практически все разрезы с самым высоким MRR для этого набора параметров. - Быстрое сканирование графика показывает, что пузырьки сгруппированы при низких значениях DOC, и только несколько точек глубже 0,4 дюйма. Это говорит о том, что мне следует сосредоточить поиск на более мелких глубинах.

- Я изменяю max DOC на 0,4 “и несколько раз нажимаю” Рассчитать “.

- Опять же, я вижу, что пузырьки DOC сгруппированы, теперь ниже 0,25 дюйма. Промойте, повторите с максимальным DOC 0,25 дюйма.

- На этот раз пузыри довольно ровные, диапазон DOC от 0,16 до 0,25 дюйма. Пока с этим много поиграть, поэтому я перейду к анализу других параметров.

- Затем я смотрю на график RPM / IPM. Здесь тоже все довольно даже с кластером «глубоких, но медленных» разрезов около 0,25 дюйма DOC с 5700 об / мин / 35 IPM и еще одним кластером «быстрых, но неглубоких» разрезов около 0.

21 “DOC, 6100 об / мин / 42 дюймов в минуту.

21 “DOC, 6100 об / мин / 42 дюймов в минуту.

- Я записываю разрезы, чтобы проверить их на станке, и отправляюсь в магазин.

- Поскольку я никогда не запускал этот резак или эти параметры, я запрограммирую станок на использование только 50% DOC, указанного в калькуляторе. Это загорится на машине, но при этом я все еще могу слышать и видеть результаты выбранных параметров.

- Я зажимаю испытательный блок из алюминия на мельнице и запускаю фрезу (при 50% DOC, 0.1 дюйм) по длинной прямой линии через материал (общая длина 8 дюймов). Это дает достаточно времени, чтобы шпиндель вошел в прорезь и сообщил мне, замедляется ли он (недостаточно мощности), дребезжит (слишком быстро / глубоко) и т. Д.

- Это хорошо! Звучит гладко, а стружки маленькие, блестящие и лишь слегка изогнутые, что свидетельствует об эффективном использовании мощности машины.

- Поскольку резка на половинную глубину прошла так хорошо, я снова пропущу ее на полную глубину 0,2 дюйма.

- О нет! Примерно через 5 дюймов длины реза плавного звучания шпиндель резко остановился.К счастью, инструмент достаточно силен, чтобы не сломаться, когда машина пытается проткнуть твердый металл!

- Поскольку до этого момента рез казался гладким, я полагаю, что мощность и крутящий момент станка соответствуют задаче. Что-то еще должно быть не так.

- Я осматриваю сверло, чтобы найти алюминий, приваренный к режущим кромкам, что означает, что он либо становился слишком горячим (маловероятно, так как я использую охлаждающую жидкость), либо параметры резки не позволяют стружке эвакуироваться из резца – вместо этого, они накапливаются в канавках до тех пор, пока они не забиваются.

- Два метода исправить это: уменьшить DOC или уменьшить Chipload.

- Я решил уменьшить DOC, так как у меня были хорошие результаты с этой техникой при нарезке мелких битов.

- Поскольку резка работала нормально при 0,1 “DOC, но не при 0,2”, я выбрал новый максимальный DOC 0,15 “.

- Несколько щелчков по кнопке Calculate приводят к появлению только одного претендента: 6100 об / мин / 42 IPM для 0.15 “ДОК.

- Так как я столкнулся с проблемами сварки стружкой, я также выполнил еще два варианта той же резки; загрузка микросхемы каждого примерно на 0,0005 дюймов меньше, чем предыдущая. Для этого необходимо переместить выбор материала с «Алюминий» на «ПОЛЬЗОВАТЕЛЬСКИЙ», чтобы разблокировать входы для загрузки микросхемы.

- Ввод новой загрузки чипа и вычисление для каждого варианта приводит к:

- 0,15 дюйма DOC, 0,0015 дюйма IPT, 27 дюймов в минуту, 6100 об / мин

- 0,15 дюйма DOC, 0,0020 дюйма IPT, 36 дюймов в минуту, 6100 об / мин

- 0.15 “DOC, 0,0023” IPT, 42 дюймов в минуту, 6100 об / мин

- Бегу первым – режет отлично!

- Запускаю второй – режет отлично!

- Запускаю третий – режет отлично! Но к концу 8-дюймового пропила я слышу, как шпиндель начинает замедляться.

Это указывает на то, что, хотя резак, охлаждающая жидкость и материал работают нормально, шпиндель не обеспечивает достаточную мощность для поддержания резания.

Это указывает на то, что, хотя резак, охлаждающая жидкость и материал работают нормально, шпиндель не обеспечивает достаточную мощность для поддержания резания. - Я останавливаюсь и выбираю параметр 36 IPM в качестве окончательного выбора, что дает мне 2.06 MRR.

Авторские права 2015-2016. Все права защищены. Брайан Тернер ([email protected])

Двухскоростные редукторы для станков

Станки, предназначенные для универсального применения, могут обрабатывать различные материалы. Для этого необходимы как высокие скорости резания для мягких материалов, так и высокие силы резания для твердых материалов.

Для мягких материалов двухступенчатая коробка передач работает с высокой скоростью и низким крутящим моментом (передаточное число i = 1).Инструмент вращается с той же скоростью, что и двигатель. Однако для твердых материалов требуется больший крутящий момент, например, в 4 раза больше (коэффициент i = 4). Инструмент вращается со скоростью скорости двигателя, но с 4-кратным усилием.

Однако для твердых материалов требуется больший крутящий момент, например, в 4 раза больше (коэффициент i = 4). Инструмент вращается со скоростью скорости двигателя, но с 4-кратным усилием.

в основном используются в приводах станков, например, вертикальных обрабатывающих центрах V1, горизонтальных токарных станках B5 и т. Д., Но возможны и другие применения, требующие увеличения крутящего момента или снижения скорости.

Классический двухскоростной редуктор привода шпинделя станка

Классические двухскоростные редукторы привода шпинделя станков на основе планетарных шестерен с кольцом имеют два важных недостатка:

- Они не могут работать с высокоскоростными двигателями шпинделя.Скорость, которую они могут принять, приводит к механизированной скорости, которая в настоящее время считается слишком низкой.

- Кроме того, система (мотор-редуктор-шпиндель шпинделя) слишком длинная.

Двухскоростной редуктор Servotak, интегрированный в электрошпиндель: индивидуальное решение

До сих пор покупатели покупали электрошпиндели и двухскоростные редукторы у отдельных поставщиков и заботились о системе сцепления. Хотя это решение действительно, оно вызывает некоторые проблемы.

Хотя это решение действительно, оно вызывает некоторые проблемы.

Современные фрезерные центры нуждаются в мощных и компактных решениях.Приводы шпинделя станков требуют одного из самых требовательных решений по перемещению. Ошибки скорости, вибрации или ошибки передачи оставляют свой след на обрабатываемых деталях. Двухступенчатая коробка передач Servotak является идеальным решением для производителей станков, которым требуется высокая скорость обработки, плавный ход, высокая точность и надежность.

Мы могли бы просто спроектировать и изготовить стандартные и мощные двухскоростные редукторы для высокоскоростных приложений, но мы этого не делаем – вместо этого мы предлагаем больше: мы учитываем ваши конкретные требования, чтобы разработать индивидуальные решения, которые им точно подходят.Вот почему клиенты так высоко ценят Сервотак, когда у них есть особые потребности.

Преимущества

Разработка индивидуального решения дает конкурентные преимущества: оно компактно, точно соответствует требованиям заказчика и обеспечивает лучшую производительность, чем альтернативы.

Чрезвычайно компактный дизайн. Высокая точность и высокая удельная мощность на минимальном пространстве.

Коаксиальная конструкция. Коробка передач встроена в линию между двигателем с водяным охлаждением и шпинделем внутри RAM.Большие выходные подшипники обеспечивают высокий наклон.

Большой полый вал, проходящий через систему, для облегчения установки гидравлического дышла и системы охлаждения шпинделя.

Более плавное движение благодаря оптимизированным зубчатым колесам Servotak

Высокая скорость для мягких материалов и высокий крутящий момент для обработки стали или твердых материалов. Повышенная производительность благодаря высокоскоростным редукторам. Значительно сокращает время цикла

Лучшая производительность по сравнению с обычными двухскоростными коробками передач

Бесшумный механизм переключения передач соответствует строгим требованиям станков.

Привод, используемый для изменения скорости, интегрирован в конструкцию коробки передач.

Привод, используемый для изменения скорости, интегрирован в конструкцию коробки передач.

Наш заказчик

Наш заказчик – один из самых престижных научно-исследовательских институтов Европы, специализирующийся на станках. В 2010 году был реализован амбициозный проект: разработка компактного электрошпинделя, двухскоростного редуктора и системы зажима инструмента. Они связались с несколькими ведущими европейскими компаниями, специализирующимися на производстве редукторов. Многие компании, которые изначально проявили интерес к проекту, сочли его сложным и решили уйти.После нескольких бесед с руководителями проектов, Servotak был награжден этим проектом в знак признания его опыта и знаний в области проектирования высокоскоростных зубчатых передач для станков.

Speed and Feeds – Bantam Tools

В мире обработки с ЧПУ вы часто встретите фразу «скорости и подачи». Поиск подходящих скоростей и подач для типа материала и инструмента, который вы используете, имеет решающее значение в любом проекте обработки, но это может показаться сложным, когда вы только начинаете. К счастью, следование нескольким основным принципам может значительно облегчить этот процесс.

К счастью, следование нескольким основным принципам может значительно облегчить этот процесс.

В этом руководстве мы представляем некоторые концепции, лежащие в основе скоростей и подач, и делимся указателями, которые помогут вам максимально эффективно использовать настольный фрезерный станок для печатных плат Bantam Tools. Мы также составили список рекомендуемых скоростей и подач для некоторых распространенных материалов, чтобы вы могли начать работу.

Основы Что такое скорость и подача?Скорости и подачи – это набор настроек, которые определяют способ движения фрезерного инструмента через материал.Обычно машинисты вводят свои скорости и подачи в программное обеспечение CAM (такое как Fusion 360 или Bantam Tools Milling Machine Software), а программное обеспечение CAM объединяет скорости и подачи с геометрией инструмента для определения окончательной траектории инструмента.

Почему важны скорость и подача? Фрезерование – это физическое действие, при котором острый, быстро вращающийся инструмент проходит через кусок материала. В зависимости от типа материала и инструмента, который вы используете, вам нужно будет использовать разные настройки для успешного фрезерования.

В зависимости от типа материала и инструмента, который вы используете, вам нужно будет использовать разные настройки для успешного фрезерования.

Вот аналогия: представьте, что вы используете маленькие ножницы, чтобы вырезать отверстие в листе бумаги, дерева и алюминия. Подумайте о том, с какой силой вам придется сжимать ножницы для каждого материала и как может выглядеть конечный результат. Затем подумайте об использовании ножниц побольше. Величина усилия, необходимого для резки каждого материала, разная и зависит от размера инструмента. То же самое и при использовании фрезерного станка. Тип материала и размер вашего инструмента меняют требуемую силу и скорость.Скорость и подача – это способ контролировать силы, действующие на инструмент при фрезеровании материала.

В конечном итоге оптимизация скорости и подачи приведет к получению точных, гладких и великолепно выглядящих фрезерованных деталей без поломки фрезерного инструмента.

Какие общие настройки используются при настройке скорости и подачи?Хотя каждый программный пакет использует разную номенклатуру и разные траектории инструмента требуют разных настроек, вот самые важные настройки, которые нужно изучить:

- Подача : скорость, с которой инструмент перемещается по осям X и Y

- Скорость врезания : Скорость, с которой инструмент перемещается по оси Z

- Скорость вращения шпинделя : Скорость вращения шпинделя

- Глубина прохода / шаг вниз : расстояние по оси Z, на которое инструмент перемещается при каждом вертикальном проходе

- Stepover : Расстояние по осям X и Y, на которое инструмент перемещается при каждом горизонтальном проходе

Эти настройки используются при вводе пользовательских инструментов в программное обеспечение для фрезерных станков Bantam Tools.

Существует ряд ключевых факторов, которые влияют на оптимальные скорости и подачу для вашего проекта.

- Инструмент: Размер, форма, материал и острота режущего инструмента – все это факторы, которые следует учитывать. Чем больше инструмент, тем больше материала он может одновременно фрезеровать, поэтому тем быстрее он может работать. Точно так же тип металла, из которого изготовлен инструмент, а также форма инструмента (плоский, круглый) будут влиять на то, сколько материала можно фрезеровать за один раз.

- Материал: Обычно твердые материалы требуют большего усилия для фрезерования. По сравнению с мягкими материалами при каждом проходе необходимо удалять меньший объем.

- Крепление: Чем надежнее материал, тем меньше он будет вибрировать и тем быстрее его можно фрезеровать.

- Удаление стружки: Стружка может встать на пути инструмента во время фрезерования и привести к затуплению инструмента.

Совет: используйте насадку или систему сбора мелкой пыли, чтобы минимизировать стружку.

Совет: используйте насадку или систему сбора мелкой пыли, чтобы минимизировать стружку. - Тип траектории: Направление, в котором фрезерный инструмент будет влиять на скорость фрезерования.Например, фрезерование боковой стороной инструмента отличается от фрезерования инструментом прямо вниз.

Из-за всех этих и многих других факторов не существует единого списка скоростей и подач, подходящего для всех. Каждый проект индивидуален, и может потребоваться поэкспериментировать, чтобы найти наиболее подходящие настройки. В конечном итоге важно то, что вы получите фрезерованную деталь, соответствующую вашим требованиям. Как только вы узнаете, какой вклад вносит каждый вход в конечный результат, вам будет проще настроить параметры.

В то время как профессиональные машинисты часто находят время, чтобы рассчитать и оптимизировать каждую настройку, большинству пользователей может уйти немного поэкспериментировать. Вместо того чтобы беспокоиться о каждом факторе, начните с самого лучшего предположения и поэкспериментируйте. По пути вы можете сломать несколько инструментов, но быстро разовьете интуицию в отношении скорости и подачи.

По пути вы можете сломать несколько инструментов, но быстро разовьете интуицию в отношении скорости и подачи.

Многие профессионалы выбирают скорость и подачу из расчетов, основанных на физических принципах фрезерования.Расчет стружкодробления – это один из способов, с помощью которого машинисты устанавливают исходную точку, с которой они начинают, при наборе скорости и подачи.

По сути, нагрузка стружки – это число, которое представляет количество материала, которое каждая канавка вашего инструмента режет за каждый оборот. Это полезное число для оптимизации. Если нагрузка на стружку слишком велика, инструмент сломается. Если загрузка стружки слишком мала, инструмент может тереться и быстро затупиться – это одна из причин, почему медленнее не всегда лучше! Если использовать нашу предыдущую аналогию с ножницами, если вы используете ножницы, чтобы сделать много крошечных разрезов, они быстро изнашиваются. Вместо этого часто предпочтительнее использовать меньшее количество разрезов большего размера. Вы будете резать тот же материал, но с лучшими результатами.

Вместо этого часто предпочтительнее использовать меньшее количество разрезов большего размера. Вы будете резать тот же материал, но с лучшими результатами.

Если вы хотите узнать больше о загрузке чипа, эта статья из CNC Cookbook станет отличным учебником.

Что происходит при оптимизации скорости и подачи?Когда заданы скорости и подачи, вы получаете точные детали с однородной обработкой поверхности. Во время фрезерования минимизируются вибрация и шум, вы не сломаете инструменты, а общее время фрезерования должно быть оптимальным для каждой детали.

Что происходит, когда скорость и подача неоптимальны?Плохо оптимизированные скорости и подачи могут привести к поломке инструментов, застреванию инструментов в материале и преждевременному износу. Вы можете получить детали с плохой обработкой поверхности, слишком долгое фрезерование и создание шума на фрезерном станке.

Чем отличаются скорости и подачи на настольном фрезерном станке для печатных плат Bantam Tools от других фрезерных станков с ЧПУ? Если вы поговорите с опытными машинистами, вы часто услышите практические правила, связанные со скоростью и подачей. Например, одно общее правило состоит в том, что глубина врезания всегда должна составлять половину диаметра инструмента. Хотя эта общепринятая мудрость может быть полезной, важно помнить, что настольный фрезерный станок для печатных плат Bantam Tools сильно отличается от многих обычных фрезерных станков с ЧПУ, и те же правила могут не применяться.

Например, одно общее правило состоит в том, что глубина врезания всегда должна составлять половину диаметра инструмента. Хотя эта общепринятая мудрость может быть полезной, важно помнить, что настольный фрезерный станок для печатных плат Bantam Tools сильно отличается от многих обычных фрезерных станков с ЧПУ, и те же правила могут не применяться.

В частности, по сравнению с традиционной широкоформатной фрезой, шпиндель фрезерного станка с низким крутящим моментом лучше всего работает с небольшими инструментами при высоких скоростях вращения шпинделя и малой глубине прохода.В результате может потребоваться изменение стандартных рекомендаций по скорости и подаче, особенно при фрезеровании твердых материалов.

Какие ресурсы для изучения скоростей и подачи?В Интернете доступен ряд ресурсов для получения дополнительной информации о скоростях и подаче:

Настройка скорости и подачи Какие есть варианты конфигурации для скоростей и подач? Хотя терминология отличается в каждой программе CAM, это наиболее часто используемые настройки скорости и подачи, а также настройки, используемые программным обеспечением фрезерного станка Bantam Tools. На этой диаграмме показан диапазон возможных значений для каждой модели фрезерного станка.

На этой диаграмме показан диапазон возможных значений для каждой модели фрезерного станка.

| Настройка | Описание | Kickstarter Othermill | Другая мельница (V2) | Настольный фрезерный станок для печатных плат Bantam Tools + Othermill Pro |

|---|---|---|---|---|

| Скорость подачи | Скорость, с которой инструмент движется по осям X и Y | 0–60 дюймов / мин (0–1 500 мм / мин) | 0–60 дюймов / мин (0–1 500 мм / мин) | 0–100 дюймов / мин (0–2 600 мм / мин) |

| Скорость погружения | Скорость, с которой инструмент движется по оси Z | 0–60 дюймов / мин (0–1 500 мм / мин) | 0–60 дюймов / мин (0–1 500 мм / мин) | 0–100 дюймов / мин (0–2 600 мм / мин) |