Кромкооблицовочный станок: характеристики, виды и изготовление своими руками

Перейти к содержимому

Содержание: [скрыть]

- На что обратить внимание при выборе кромочника

- Станок фирмы Brandt

- Felder

- Griggio

- Кромочник Вегома

- Оборудование MFBJ 350

- Самодельный станок

При изготовлении современной мебели используется кромкооблицовочное оборудование. Основное количество этого вида продукции создают из ламинированных ДСП. После раскроя плит торцы остаются открытыми. Их нужно закрывать облицовочной панелью. На заводах массовый выпуск мебели, ее обработку обеспечивают большие стационарные автоматические кромкооблицовочные конвейеры. В цехах средних и малых предприятий применяют ручную машинку.

На что обратить внимание при выборе кромочника

Выбор оборудования потребителем обусловлен целями и влиянием следующих факторов:

- Производительность – количество погонных метров обрабатываемых торцов за рабочую смену.

- Вес и мощность.

- Универсальность ответственных узлов, которые выполняют сразу несколько функций, может сказаться на качестве продукции. Результат лучше, если каждый узел выполняет свою работу отдельно.

- Оснащение винтовым компрессором с рефрижераторным осушением воздуха и фильтрами.

- Наличие фрезера для удаления напусков кромочной ленты.

- Оптимальный баланс цены – качества.

На рынке представлен широкий выбор кромкооблицовочной техники. Популярные модели:

Станок фирмы Brandt

Под маркой Brandt немецкая фирма производит целый ряд моделей кромочников – проходных станков, предназначенных для приклеивания кромочной детали к прямолинейным торцам мебели. Клей подается на торец через специальный ролик. Затем вращающиеся цилиндры плотно прижимают ленту к краю.

На оборудование бранд могут устанавливаться дополнительные приспособления для расширения возможностей обработки.

Felder

Компания «Фельдер» поставляет отделочное оборудование нескольких категорий:

- Универсальная серия представляет станки: ForKa 300$, NeW G 320, 330, 400.

Агрегаты обладают небольшими размерами. Применяется рулонная лента толщиной от 0,3 мм до 3 мм. Обрабатывают ламинированные древесно-стружечные плиты (ЛДСП) с шириной торцов 10–45 мм.

Агрегаты обладают небольшими размерами. Применяется рулонная лента толщиной от 0,3 мм до 3 мм. Обрабатывают ламинированные древесно-стружечные плиты (ЛДСП) с шириной торцов 10–45 мм. - Профессиональная серия представляет собой ряд моделей: NEW G 500, NEW G 660, NEW G 670, NEW G 680. Это многофункциональные машины, выполняющие такие операции, как фугование, округление углов, циклевку и полирование мебельных заготовок.

- Станки класса премиум – профессиональное оборудование, которое отличается высоким качеством. Клеевой шов выполняется таким, что его трудно разглядеть. Ряд этой серии представляют модели: Perfect 608 x motion plus, Perfect 710 x motion plus, New perfect 812.

- Мобильный агрегат ForKa 200 – ручная кромкооблицовочная машинка, небольшой инструмент. Работает такой кромочник как в стационарном положении, так и в ручном режиме. Инструмент используют в основном для восстановительных и ремонтных работ.

Griggio

Начиная c 1946 года, итальянская фирма Griggio выпускает деревообрабатывающее оборудование различного назначения. В ассортименте ведущее место занимают автоматические и ручные кромкооблицовочные агрегаты марки GB. Станки как в стационарном положении, так и при мобильном применении удобны в управлении. Торцы шириной 45 мм мебельных заготовок автоматический прибор обклеивает лентой толщиной до 3 мм, оснащен регулятором нагрева и вариатором скорости подачи детали.

В ассортименте ведущее место занимают автоматические и ручные кромкооблицовочные агрегаты марки GB. Станки как в стационарном положении, так и при мобильном применении удобны в управлении. Торцы шириной 45 мм мебельных заготовок автоматический прибор обклеивает лентой толщиной до 3 мм, оснащен регулятором нагрева и вариатором скорости подачи детали.

Кромочник «Вегома»

Многофункциональное оборудование «Вегома» производят с учетом последних достижений в этой области. Помимо прямолинейных торцов, станок отлично обрабатывает криволинейные поверхности. Машина обеспечена специальной клеевой ванной. Подача ленты осуществляется со скоростью от 2 м/мин до 6 м/мин. С помощью управления через микропроцессор регулируют степень нагрева клея (от 120 до 200 оC). Устройство использует кромочную ленту толщиной от 0,3 до 3 мм и шириной от 10 до 45 мм.

Дополнительные приспособления в виде столов SE 2001 и SE 2002 фиксируют установку РМ 3000 в стационарном положении. Это позволяет обрабатывать заготовки значительной площади.

Это позволяет обрабатывать заготовки значительной площади.

Оборудование MFBJ 350

Станок mfbj 350 – это большое стационарное оборудование, размещенное на мощном основании, предназначено для облицовки прямых и криволинейных торцов мебельных заготовок из ДСП. Для оклейки применяют ленточный материал из меламина, АБС и ПВХ толщиной 0,3–3 мм и шириной 15–50 мм.

Устройство оснащено:

- системой автоматической подачи кромки из рулонной кассеты;

- пневматическим секатором ленты;

- двумя клеящими валиками;

- тяжелой чугунной станиной;

- терморегулятором;

- клеевой ванной с тефлоновым покрытием.

Станок KZM-2

Кромочный станок kzm 2 имеет следующие опции:

- Используется автоматизированная подача кромки, снабженная индикаторным регулятором высоты и толщины.

- Пневматические ножницы для отрезки выступающего канта.

- Фрезерование свесов кромки с двух сторон.

- Ванночка с электронной регулировкой температурного режима нагрева клея.

- Бокс с рулоном облицовочной ленты диаметром 600 мм.

- Пила для обрезки начала и окончания кромки.

Casadei ALA 20

Оборудование марки Casadei ALA 20 итальянской фирмы изготавливают с 2008 года. Рабочий стол имеет поверхность размером 1950х300 мм. Использует кромку толщиной от 0,4 мм до 2 мм. Агрегат обрабатывает торцы ДСП толщиной 10–45 мм.

Минимальные размеры облицовываемой заготовки – 180х65 мм. Устройство подает ленту со скоростью 5 м/мин. Рабочая степень нагрева кромки составляет 200 градусов.

KDT-360

Модель kdt 360 – продукция массового производства. Тяжелое оборудование рассчитано на круглосуточную эксплуатацию. Фрезы наклоняются под любым углом. Устройство обеспечивает чистовую фрезерную обрезку, циклевку высокого качества. Толщина облицовки 0,4–3 мм. Скорость подачи ленты осуществляется в пределах 12–20 м/мин. Минимальные размеры заготовки – 140х80 мм.

КМ-40

Ручной кромочник весит 11 кг. Удобный во всех отношениях инструмент. Скорость подачи кромки 2–5 м/мин. Работает с кромочной лентой высотой от 10 до 40 мм.

Скорость подачи кромки 2–5 м/мин. Работает с кромочной лентой высотой от 10 до 40 мм.

Scm Olimpic

Оборудование марки Cehisa

Автоматический односторонний агрегат производства испанской фирмы пользуется большим спросом на мебельных предприятиях.

Станок предназначен для оклейки прямолинейных торцов. Простое управление агрегатом позволяет получать облицовку мебельных деталей высокого качества.

Sietro

Станочное оборудование китайского производства под маркой Sietro вызывает немалые нарекания потребителей на качество продукции. Зачастую агрегаты трудно поддаются настройке. Единственная привлекательная сторона кромочников – это низкая цена.

Ориентировочная стоимость популярных моделей кромочников:

№ | Марка модели | Стоимость, тыс. руб |

1 | «Вегома» | 79 – 85 |

2 | Casadei ALA 20 | 300 |

3 | KDT 360 | 1 000 |

4 | MFBJ | 145 – 150 |

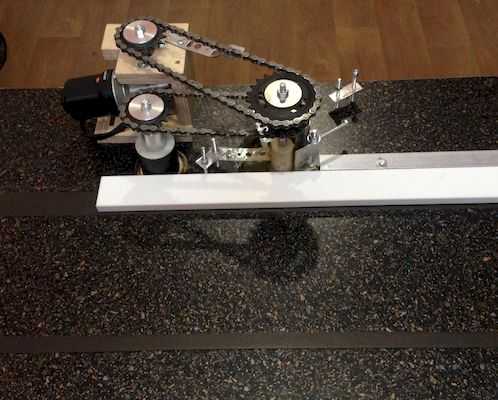

Самодельный станок

Самодельный кромкооблицовочный станок обычно собирают для выполнения небольших объемов работ. Браться за это дело могут люди, сведущие в сборке сложных механизмов, знакомые с его устройством и принципом действия.

Ниже представлен чертеж кромочного агрегата. Изучив документацию, можно приступать к сборке:

- На металлической станине укладывают лист из текстолита или аналогичного материала. Столешница должна обладать гладкой поверхностью, не способной повредить мебельную заготовку.

- На столе монтируют основной блок оборудования, совмещенный с фрезером для удаления свесов кромки.

- Станок должен легко перемещаться вокруг заготовки. Для этого блок размещают на специальной подвеске.

- Система подачи включает в себя рулон кромочной ленты, гильотинный резак и ролики.

- Гильотина должна обрезать ленту в конце торца заготовки с напуском около 25 мм. Для этого нож совмещают с пневматическим или механическим приводом.

- Станок может быть снабжён системами разогрева или нанесения клея. Если используют ленту с клеевой тыльной поверхностью, то устанавливают нагревательный прибор (обычный бытовой фен или более мощный калорифер).

Фен разогревает клеевую поверхность ленты, а ведущий ролик прижимает её к торцевой поверхности.

Фен разогревает клеевую поверхность ленты, а ведущий ролик прижимает её к торцевой поверхности. - Применение клеевого способа требует наличия специальной ванночки. Клеевой состав разогревается в ёмкости и подаётся на кромку специальным роликом.

- Особое внимание надо уделить ёмкости с клеевым составом. Важно чтобы температура внутри ванночки была в пределах 150-200оС. Такой температурный режим не даёт клеевому составу подгореть и поддерживает нужный уровень вязкости состава. Долговечность ванночке придаёт внутреннее тефлоновое покрытие.

- Наличие двух или трёх направляющих роликов обеспечит равномерную подачу ленты. Это позволит избежать случайных разрывов или смятий кромочного материала.

- Для облицовки применяют ленту на 2-3 мм шире толщины торца.

- Важна синхронизация действия пилы со скоростью подачи облицовки. Обеспечивают это специальные датчики и система прижимных роликов.

Для нерегулярного выполнения небольших объёмов работ самодельный станок – наиболее выгодное решение.

Похожая запись

You missed

Adblock

detector

особенности его назначения, принцип работы, изготовление оборудования своими руками

При помощи кромкооблицовочного оснащения материал можно приклеивать на кромки заготовок, используя особый суперклей. В отсутствие этого аппарата не сможет функционировать ни одно деревообрабатывающее предприятие. Изготовители со всего мира могут порекомендовать различный ассортимент данных станков. Система этого устройства несложная, поэтому вы можете сделать переносный кромкооблицовочный станок самостоятельно.

- Назначение кромкооблицовочного станка

- Конструкция прибора

- Оборудование станка

- Принцип работы устройства

- Самостоятельное изготовление станка

Назначение кромкооблицовочного станка

В наше время это спецоборудование выступает базой для изготовления изделий на мебельных комбинатах. Облицовка кромки представляет собою процесс приклеивания отделочного материала, для того чтобы гарантировать привлекательный внешний вид продукта. Этот способ приобрёл обширное распространение при изготовлении мебели, где ограниченные грани плит либо щитовых элементов подлежат красивой отделке. На сегодняшний день имеется огромный выбор рисунков и цветов, что заставляет конструкторов создавать новые станки.

Облицовка кромки представляет собою процесс приклеивания отделочного материала, для того чтобы гарантировать привлекательный внешний вид продукта. Этот способ приобрёл обширное распространение при изготовлении мебели, где ограниченные грани плит либо щитовых элементов подлежат красивой отделке. На сегодняшний день имеется огромный выбор рисунков и цветов, что заставляет конструкторов создавать новые станки.

В качестве использованного материала можно использовать бумагу, меламин, шпон, АВС, ПВХ, толщиной 0,4 — 3 мм, а шириной 2 — 6 см. Базой технологии считается система «заготовка — клей — материал». Благодаря сжатию и переустройству облицовка основательно укрепляется на кромке.

Многие станки ориентируются на применение клея, который плавится при нагреве, а при остывании стремительно затвердевает. Подобная методика требует жёсткой регулировки порядка температуры и прижима склеиваемых частей с помощью определённого усилия. В случае если об этом не подумать, система может утратить устойчивость, а облицовка — отпасть.

Конструкция прибора

В станине оборудования располагают столик из текстолита или похожего материала, который не даёт возможность испортить заготовку. На столе устанавливается основной модуль, за которым может располагаться фрезеровочный узел для ликвидации свесов. Плюсом подобного оснащения можно охарактеризовать его подвижность, поскольку габариты дают возможность транспортировать электростанок к месту расположения детали. Кроме того, существуют вставные направляющие, чтобы функционировать с твёрдой полосной облицовкой.

Система подачи включает:

- рулон;

- гильотину;

- ролики.

Для основы в магазин вводится материал для облицовки, из которого роликами притягивается лента в область приклеивания. Чтобы настроить темп подачи ленты, электропривод роликов должен иметь контролируемую частоту верчения. Гильотина отрезает ленту таким способом, чтобы её длины хватало для возмещения всей кромки и 25 мм для припуска. Электропривод гильотины может быть автоматическим либо пневматическим. С помощью датчика расположения заготовки обусловливается момент сработки гильотины.

С помощью датчика расположения заготовки обусловливается момент сработки гильотины.

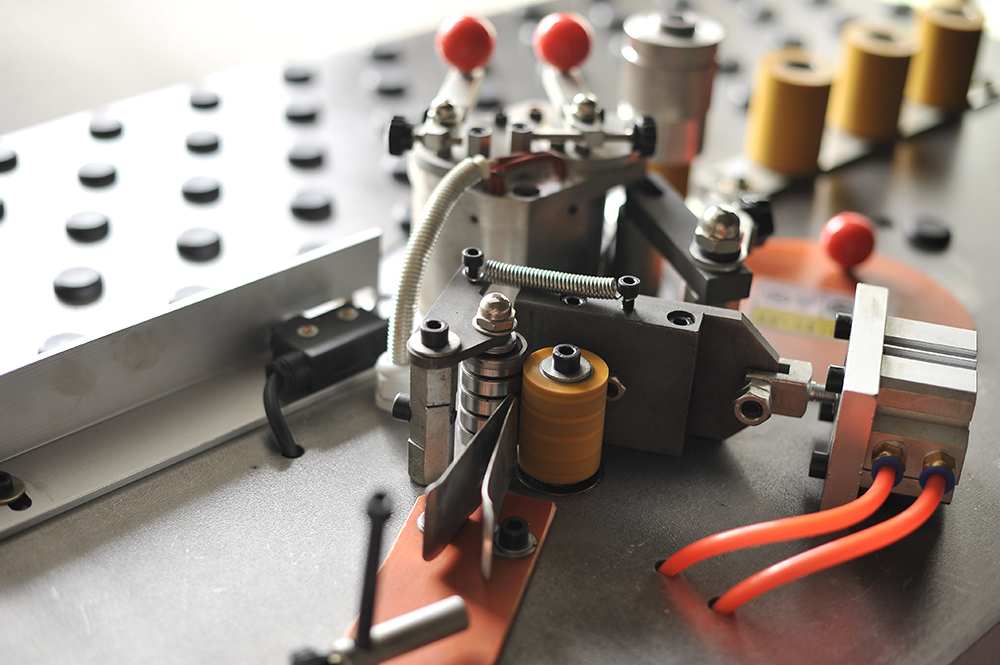

Оборудование станка

Станок зачастую снабжается системой для нагрева и нанесения клея. Это производится в двух различных альтернативах — для того чтобы кромочный материал поставлялся со клеем и без него. При 1 варианте суперклей уже находится в ленте, однако, он подогревается нагретым воздухом при помощи фена. Во 2 случае суперклей разогревается в ванночке и наносится на плоскость ленты с помощью ролика. Нужно отметить, что определённые модификации имеют 2 ролика, с которых второй нужен для нанесения приклеивающего состава на кромку детали.

Следующий компонент — это клеевая ванночка, где суперклей для кромкооблицовочного станка разогревается до температуры 200 градусов, не пригорает, имеет однородную густоту и хорошо циркулирует.

В большей степени применяются:

- ванночки с тефлоновым покрытием;

- датчики температуры.

Определённые модификации имеют картридж для нанесения выбранного клея на плоскость.

Система нажима имеет вид основного ролика. Если лента соприкасается с отделочным материалом, появляется конкретное усилие сжатия данных частей. В случае если ручной кромкооблицовочный станок имеет механическую подачу, то лента вжимается на кромку одним или несколькими роликами, какие размещены поочерёдно.

В оснастках с ручной подачей детали данную функцию может осуществлять человек, какой подаёт деталь и одновременно придавливает её к выходящей ленте.

В качестве опоры используют один либо 2−3 ролика. Однако этот способ потребует хороших умений. Помимо размеренного порядка, постоянно регулируется темп подачи заготовки и ленты, для того чтобы исключить разрыва либо сборки ленты. Наиболее сложное оборудование даёт возможность управлять станком в авторежиме, при помощи электроники.

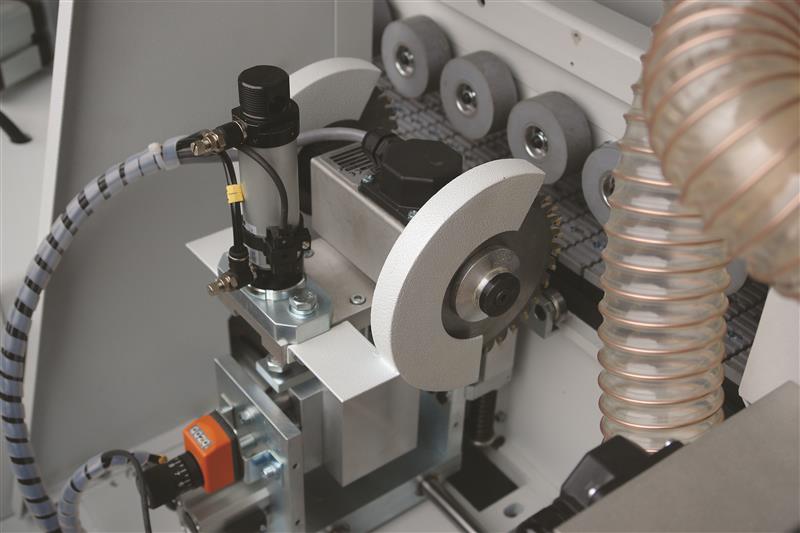

Принцип работы устройства

Для наклеивания применяется лента, широта которой больше высоты элемента на 2−5 мм. Это производится для точного закрытия кромки. Как правило, уже после приклеивания остаются так именуемые свесы, какие обозначают с двух краёв. Для того чтобы их удалить, применяется фрезеровочный модуль, какой срезает облицовку, выходящую за границы детали.

Для того чтобы их удалить, применяется фрезеровочный модуль, какой срезает облицовку, выходящую за границы детали.

Обычно механизм наделён скоростным приводом с 12 тысячами витков в минуту, чтобы не повредить плоскость. В модуле, кроме того, учтены ограниченные ролики для правильной установки заготовки. Узел наделён 2-мя фрезами с приводами, его настраивают в необходимую вышину детали. Для того чтобы деликатно настроить модуль и закрепить его, задействуется система перемещения с передачей «винт — гайка».

После обрезания ножом лента приклеивается к кромке. Для того чтобы его исключить, следует применять торцовочный модуль, система которого может быть различной. Наиболее простой вид предполагает собою круглую пилу, что имеет отвесное перемещение и оборудуется приводом с небольшой мощностью.

По особой команде эта электропила выходит в рабочую сферу кромочного станка и отпиливает лишний участок облицовки. Этот принцип способен функционировать только в станках с ручной подачей. В случае если доставка механизирована, торцовый модуль наиболее сложный. Электропила с приводом вводится согласно инструкции к станку на каретке, что имеет 2 коротких направления: первый на подачу пилы для ликвидации припуска ленты, а 2-й для ровной быстроты подачи заготовки. Кромкооблицовочный электростанок может дополняться большим количеством многофункциональных элементов.

В случае если доставка механизирована, торцовый модуль наиболее сложный. Электропила с приводом вводится согласно инструкции к станку на каретке, что имеет 2 коротких направления: первый на подачу пилы для ликвидации припуска ленты, а 2-й для ровной быстроты подачи заготовки. Кромкооблицовочный электростанок может дополняться большим количеством многофункциональных элементов.

Кромочные приборы с ручной подачей задействуются не только лишь в домашних обстоятельствах либо мастерских. Даже крупные мебельные фирмы имеют это приспособление для стремительного ремонта и облицовки эксклюзивных заготовок, малых партий деталей.

Благодаря присутствию процессоров, контролеров, приборы с ручной подачей детали считаются весьма удобными и простыми в управлении. Главные процессы в период работы — это темп подачи, автоматизированный контроль температуры, а, кроме того, длина приклеиваемого материала.

Агрегат с ручной подачей функционирует с материалом до 3 мм, потребляет около 2 кВт электроэнергии, захватывает зону до 2−3 кв. метров, обслуживается одним пользователем и удерживает темп подачи детали 6 метров в минуту. Чтобы системы станка имели возможность работать, подключается система под давлением 0,6 мПа сжатого воздуха.

метров, обслуживается одним пользователем и удерживает темп подачи детали 6 метров в минуту. Чтобы системы станка имели возможность работать, подключается система под давлением 0,6 мПа сжатого воздуха.

Обычно станок сначала тестируется, при этом контролируется безопасность клеевого шва и степень адгезии клея. Для выполнения теста, возможно, применять бесцветную ПВХ-плёнку, что даёт возможность наблюдать за распределением клеевого состава после сжатия и полимеризации. Если рабочая смена изменяется, рекомендуется, кроме того, осуществлять тесты для предотвращения появления скрытого нарушения.

Весь разрезающий механизм хорошо оттачивается. Это относится к ножикам и фрезам. Не забудьте регулярно чистить клеевую ванночку.

Кромкооблицовочный агрегат может иметь ограждение и маркировку подогреваемых плоскостей. Станина приспособления должна иметь заземление. Приспособление следует подсоединить к системе аспирации, так как нагреваемый суперклей может выделять ядовитые вещества, какие представляют опасность для здоровья.

Подобное приспособление не потребует какой-либо сложной настройки. Следует откорректировать температуру нагревания, грамотно установить частоты вращения роликов, какие наносят суперклей, и скорость подачи. Весьма важно, чтобы при нанесении объем клея оптимально соответствовал нужным условиям. В случае если его не будет хватать, может затеряться прочность взаимосвязи между использованным материалом и заготовкой. Излишек клея приведёт к получению лишнего количества на плоскость и возникновению грязи.

Самостоятельное изготовление станка

Из-за значительной стоимости кромкооблицовочного оборудования многие выбирают самодельные кромочные приборы, однако, у них хромает оборудование безопасности, по этой причине следует вести себя очень аккуратно. В первую очередь, чем размышлять над конструированием станка, следует сосредоточить внимание на толщину использованного материала, с которой будет функционировать спецоборудование, подумать с каким материалом он будет функционировать, и что за устройства должны быть в обязательном порядке. Для основы следует организовать базу, что содержит в себе систему подачи отделочного материала, нажима, нагрева и нанесения клеевого состава.

Для основы следует организовать базу, что содержит в себе систему подачи отделочного материала, нажима, нагрева и нанесения клеевого состава.

В обычную комплектацию станка входит:

- участок механического обрезания кромки;

- стабилизатор верчения с указателем быстроты подачи;

- регулятор с поддержкой функции ожидания и защитой от преждевременной работы;

- участок подачи кромки на место приклеивания;

- выключатель для работы с прямыми элементами;

- держатель для фена;

- текстолитовые направляющие.

Кромкооблицовочные станки используются практически на всех деревообрабатывающих фирмах, но их устройство и компоненты системы могут существенно различаться. Это зависит преимущественно от размеров работы, что производится с помощью этого аппарата.

Для наиболее современных и сложных модификаций кромкооблицовочных станков учитывают бачок, что предназначен для нагрева клея и нанесения на кромку этого состава. Бак оборудован рукоятками и роликом, который вкатывает материал к кромке, что в этом станке располагается на особой обособленной опоре. Данные устройства предназначаются для приклеивания пластмассы увеличенной толщины на заготовки.

Бак оборудован рукоятками и роликом, который вкатывает материал к кромке, что в этом станке располагается на особой обособленной опоре. Данные устройства предназначаются для приклеивания пластмассы увеличенной толщины на заготовки.

Свесы материала, которые возникают при облицовке самодельными станками, принято устранять вручную при помощи специализированных устройств.

К ним причисляют разнообразные продольно-гильотинные приборы, которые срезают свес и формируют на рёбрах изделия фаски. Все компоненты системы скрепляют с удобными рукоятками для управления.

Стоит помнить, что при работе на таком блоке следует применять облицовочный материал в рулонах, на какие уже нанесён клеевой состав, по-другому вы просто не сможете закрепить ровным счётом ничего. Так как для производства кромкооблицовочного станка собственными руками вам все-таки понадобятся определённые детали, не рассчитывайте, что изготовление агрегата обойдётся вам совсем дёшево.

youtube.com/embed/ijLk95_TvUs”>Струбцины Shopmade упрощают оклейку кромок

Блог

Майк Фаррингтон демонстрирует, как эти простые струбцины помогут вам выполнять оклейку кромок профессионально.

Майк Фаррингтон 24 окт. 2019 г.

На прошлой неделе я закончил пару витрин. Они предназначены для вестибюля местной ветеринарной клиники и будут отображать несколько различных продуктов, которые они продают. Эти корпуса изготовлены не из массива дерева, а из фанеры с сердцевиной из МДФ. Во время этой сборки я использовал одну из моих самых любимых техник, чтобы скрыть края фанеры. Короче говоря, я использовал несколько заводских зажимов для кромкооблицовки и кромкооблицовочную ленту из цельного дерева толщиной 1/8 дюйма. Этот пост в блоге — моя лучшая попытка объяснить, как я добиваюсь результатов, с которыми не могут справиться даже дорогие промышленные кромкооблицовочные станки, и я делаю это на криволинейной поверхности. Более того, я делаю это с помощью недорогих магазинных зажимов.

Более того, я делаю это с помощью недорогих магазинных зажимов.

Несколько слов о кромкооблицовке. Облицовка кромки является побочным продуктом мебельной промышленности, использующей меньше массивной древесины в попытке снизить затраты и создать более конкурентоспособный продукт. За прошедшие годы кромкооблицовка приобрела плохую репутацию, как и шпон. Однако, как и шпон, кромкооблицовка может быть выполнена различными способами, и все они имеют разный уровень качества. Этот метод — моя попытка достичь наивысшего уровня качества.

Вырезать 1 дюйм. до 1 1/4 дюйма. внутренние трубы на куски длиной 6 дюймов. Обязательно поэкспериментируйте с этой длиной, так как она может варьироваться в зависимости от размера пружинного зажима. Для начала купил кучу недорогих пружинных хомутов. Я купил упаковку из 100 6-дюймовых. пружинные зажимы на Amazon примерно за 115 долларов. С пружинными зажимами в руках пришло время отнести их в местный магазин велосипедов. Спросите продавца, есть ли у него дополнительные камеры для шоссейных велосипедов шириной от 25 до 32 мм (от 1 дюйма до 1-1/4 дюйма). В большинстве случаев вам дадут столько тюбиков, сколько вы пожелаете. Небольшие проколы делают внутренние камеры бесполезными для велосипеда, но идеально подходят для кромкооблицовочных зажимов. Или пойти и купить пару. Разрежьте эти трубки на 6 дюймов. длины.

Спросите продавца, есть ли у него дополнительные камеры для шоссейных велосипедов шириной от 25 до 32 мм (от 1 дюйма до 1-1/4 дюйма). В большинстве случаев вам дадут столько тюбиков, сколько вы пожелаете. Небольшие проколы делают внутренние камеры бесполезными для велосипеда, но идеально подходят для кромкооблицовочных зажимов. Или пойти и купить пару. Разрежьте эти трубки на 6 дюймов. длины.

Затем соберите зажимы. Я использовал немного разбавленного Simple Green в качестве смазки, чтобы надеть трубки на каждую губку пружинного зажима. Я не думаю, что Simple Green лучше всего использовать, это просто то, что у меня было под рукой. Используйте то, что испаряется и не оставляет слишком много следов.

Наденьте внутреннюю трубку на одну сторону:

… затем на другую.

В завершение сложите излишки в зажим.

Использование зажимов

Теперь зажимы готовы к работе, пришло время их использовать. После того, как моя фанера обрезана по размеру, я фрезерую кромочный материал. Обычно я режу его шириной от 1/8 дюйма до 3/16 дюйма. Я использую различные толщины от 1/8 дюйма до 3/4 дюйма плюс. Для этого проекта я выбрал 1/8 дюйма, потому что хотел, чтобы он легко соответствовал кривой.

После того, как моя фанера обрезана по размеру, я фрезерую кромочный материал. Обычно я режу его шириной от 1/8 дюйма до 3/16 дюйма. Я использую различные толщины от 1/8 дюйма до 3/4 дюйма плюс. Для этого проекта я выбрал 1/8 дюйма, потому что хотел, чтобы он легко соответствовал кривой.

Я использую любой клей для дерева; в этом случае я использовал Titebond 3. Мне нравится хороший ровный слой, поэтому я использую свой несъемный шпатель клея. Я стараюсь использовать достаточное количество клея для хорошего мокрого покрытия, но не достаточно, чтобы вызвать беспорядок. Небольшое выдавливание идеально. Я оставляю вещи зажатыми от 30 минут до часа. Как только выдавливание станет достаточно сильным, чтобы не размазываться, я перехожу к следующему шагу.

Добавьте нужное количество зажимов. Этот метод также работает на двух слоях фанеры. Это то, что я сделал со своей сборкой витрины.

Это то, что я сделал со своей сборкой витрины.Последний шаг — обрезать нависающий материал. Я использую инструмент, известный как рубанок для кромок, но отлично подойдет и фрезер с насадкой для обрезки заподлицо, или старый добрый рубанок. Я зачищаю концы с помощью торцевой пилы, фрезера, настольной пилы или специальной насадки для моего столярного станка под названием Lamello Nova.

Насадка для обрезки заподлицо с нижним подшипником позволяет быстро выполнить очистку. Блок-рубанок также работает, а дополнительное преимущество заключается в тихой среде Zen. Последнее замечание об этой технике. Это не моя первоначальная идея. Как и большинство вещей в моей жизни, я увидел его где-то «на линии» и пользуюсь им уже несколько лет. Мне так нравится этот метод кромкооблицовки, что я просто хочу поделиться им со всеми, кто посмеет прочитать этот блог. Я проделывал эту же процедуру с синей лентой. Я нахожу этот метод лучше, потому что эластичность внутренних труб обеспечивает лучшее прижимное усилие. Я также нахожу это быстрее.

Я также нахожу это быстрее.

Вот витрины крупным планом. Это очень хороший клей, если я сам так говорю.

Если вы хотите увидеть этот метод в действии, у меня есть пара ссылок на видеоролики, в которых я использую эту технику, в том числе видео сборки, в котором задокументированы эти витрины с изогнутой передней частью и показано, как я использую этот метод для окантовки изогнутой поверхности. .

youtube.com/embed/j6-VxNjkPXA?start=33&feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>1 ИЮНЯ 2002 Варианты различаются по сложности и долговечности, а также по времени, необходимому для их выполнения | |

Фрезерный станок с простыми люнетами для фрезерования фанерных кромок заподлицо | |

Крейг Тибодо демонстрирует, как получить прочный, красивый край и безупречную посадку |

01.05.2022 · Лучший кромкооблицовочный станок для небольшого цеха: полное руководство · Кромкооблицовочный станок YUCHENGTECH (бестселлер) · Festool 574609 Портативный кромкооблицовочный станок (второе место).

Кромкооблицовочный станок для небольшого цеха · YUCHENGTECH… · Festool 574609KA 65…

Первый кромкооблицовочный станок для небольшого цеха – Форум краснодеревщиков WOODWEB

www. woodweb.com › cgi-bin › краснодеревщик

woodweb.com › cgi-bin › краснодеревщик

05.08.2020 · Пытаюсь выбрать кромкооблицовочный станок для своего небольшого специализированного цеха. мы только что получили giben … Cnc – это omnitech, и он отлично справляется с настоящей рабочей лошадкой.

Топ-5 обзоров лучших кромкооблицовочных станков 2022 года – YouTube

www.youtube.com › смотреть

04.06.2022 · Ручной кромкооблицовочный станок Festool https://amzn.to/3x2fIRV ▶️4.YUCHENGTECH Woodworking . ..

Dauer: 8:40

Прислан: 04.06.2022

Автоматические кромкооблицовочные станки для столярных изделий – Группа SCM

www.scmgroup.com › … › Столярные станки

Кромкооблицовочные станки SCM, находящиеся в категории деревообрабатывающих станков, простые, комплектные автоматические кромкооблицовочные станки с возможностью склеивания кромок полосами толщиной 5 мм …

Кромкооблицовочный станок для небольших цехов? – FineWoodworking

www. finewoodworking.com › Forum

finewoodworking.com › Forum

10.03.2004 · У кого-нибудь есть предложения по кромкооблицовочному станку для небольшого цеха? Например, хорошо ли работают те, которые основаны на фене?

Маленький, средний или большой? – Woodshop News

www.woodshopnews.com › Особенности

15.02.2020 · Для небольших магазинов компания Grizzly Industrial (grizzly.com) недавно представила компактный автоматический кромкооблицовочный станок G0854 по цене 7500 долларов США.

Ähnliche Fragen

Какой кромкооблицовочный станок лучше?

Где чаще всего используется кромкооблицовка?

Долговечна ли кромка?

Какова толщина кромки?

5 лучших кромкооблицовочных станков: руководство по покупке и обзоры

thetoolsmag.com › Деревообработка

02.01.2023 · Портативный кромкооблицовочный станок 574609 KA 65 CONTURO от Festool — это компактный и универсальный кромкооблицовочный станок, который позволяет легко создавать .

Агрегаты обладают небольшими размерами. Применяется рулонная лента толщиной от 0,3 мм до 3 мм. Обрабатывают ламинированные древесно-стружечные плиты (ЛДСП) с шириной торцов 10–45 мм.

Агрегаты обладают небольшими размерами. Применяется рулонная лента толщиной от 0,3 мм до 3 мм. Обрабатывают ламинированные древесно-стружечные плиты (ЛДСП) с шириной торцов 10–45 мм.

Фен разогревает клеевую поверхность ленты, а ведущий ролик прижимает её к торцевой поверхности.

Фен разогревает клеевую поверхность ленты, а ведущий ролик прижимает её к торцевой поверхности.