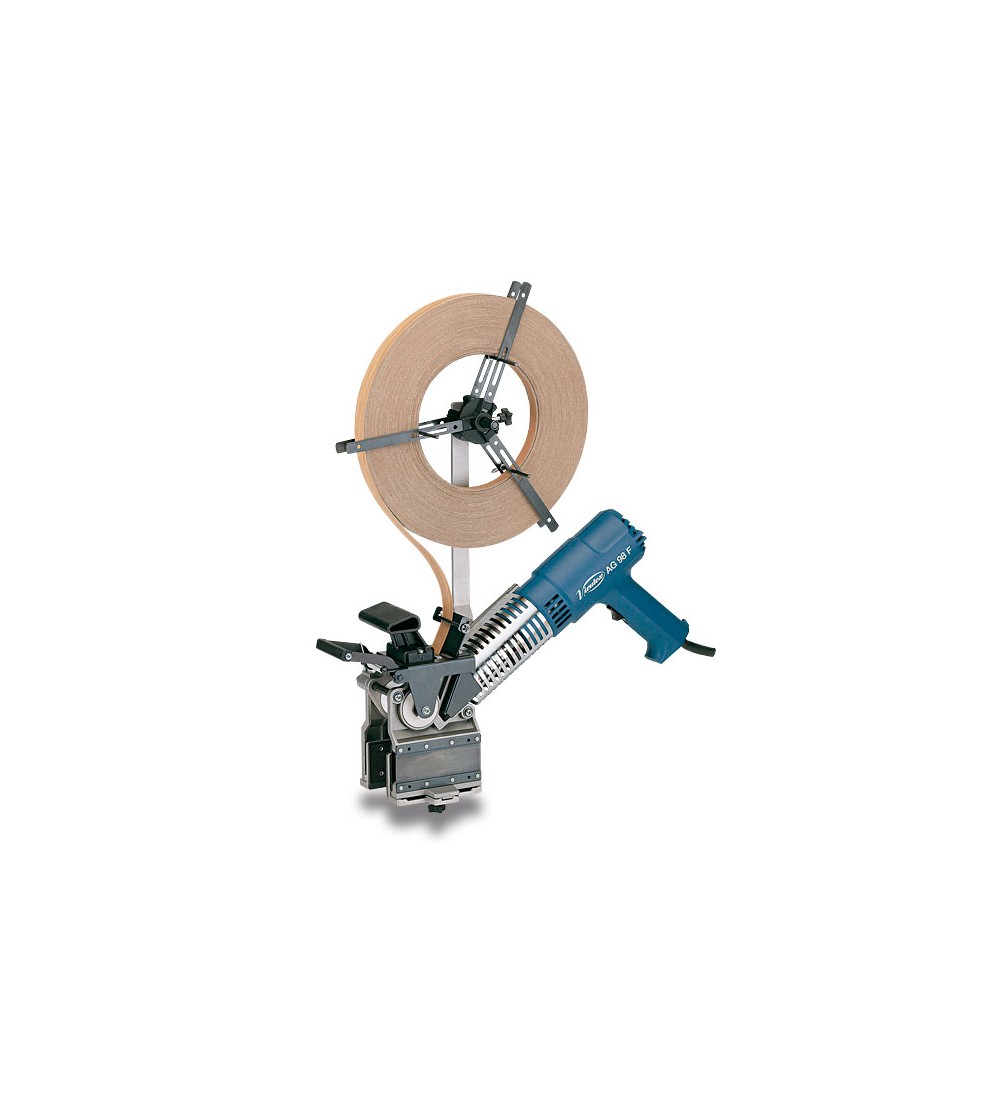

Универсальный кромкооблицовочный станок В 500 К

- Идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

Модель В 500 К

Идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

Общая информация о позиционном кромкооблицовочном станке В 500 К

Универсальный кромкооблицовочный станок предназначен для оклеивания кромочным материалом заготовок произвольной формы.

Преимущества

| |

Опции, описания

Подача кромочного материала из магазина. Осуществляется автоматическая подача кромочного материала из рулона с лотка магазина в зону приклеивания. Подача производится с помощью приводных роликов по команде от конечного выключателя. Скорость подачи регулируется бесступенчато. Обеспечивается равномерное перемещение материала и высокое качество склейки. |

|

| Емкость для клея с электронным контролем температуры. Электронный контроль температуры клея-расплава в емкости для клея обеспечивает надежное приклеивание кромки с постоянной температурой для данного типа клея. Поддержка постоянной температуры клея осуществляется по заданным параметрам электронного термостата на пульте управления. |

|

| Материал рабочего стола. Материал рабочего стола полностью исключает повреждение облицованной лицевой поверхности заготовок при перемещении для нанесения кромочного материала.  Обеспечивается высокое качество обработанных изделий. Обеспечивается высокое качество обработанных изделий. |

Технические характеристики кромкооблицовочного позиционного оборудования В 500 К

| |||||||||||||||||||||||||

Межстаночная механизация

Система предназначена для подачи и приемки заготовок на высокоскоростных четырехсторонних станках (необходима при скорости подачи от 60 м/мин)

Устройство поштучной выдачи доски имеет раму из сварного швеллера.

Приемное устройство обеспечивает прием и удержание доски, срощенной ламели или склеенной по пласти заготовки. Сортировочный транспортер обеспечивает последующий её сброс на линию сортировки.

Устройство сортировки имеет раму из сварного толстостенного швеллера. В приводе подъемников используются карданные валы, цепные передачи. Устройство формирования пакета имеет приспособление для фиксирования установки толщины доски. Устройство поштучной выдачи доски (элеватора). Ленточный транспортер либо бункер для сбора шпаций

Устройство формирования пакета имеет приспособление для фиксирования установки толщины доски. Устройство поштучной выдачи доски (элеватора). Ленточный транспортер либо бункер для сбора шпаций

Винтовые компрессоры

Винтовой компрессор серии GSE -компактный энергоэффективный компрессор на горизонтальном ресивере 500 л со встроенным рефрижераторным осушителем. Данный компрессор можно использовать как полностью автономный агрегат. Благодаря низкому уровню шума компрессор можно использовать поблизости от места применения.

Передвижной винтовой компрессор с дизельным приводом PORTA 3 предназначен для проведения дорожных, ремонтных и строительных работ.

Поршневые компрессоры

Сменные твердосплавные платины HW и HSS

Пластины из твердого сплава предназначены для обработки древесины твердых и мягких пород вдоль и поперек волокон. Поскольку ножи

являются сменными, они не требуют переточки. Используются на фрезах, устанавливаемых на четырёхсторонних и фрезерных станках.

Используются на фрезах, устанавливаемых на четырёхсторонних и фрезерных станках.

Прифуговочные фрезы

Насадная фуговальная фреза для финишной обработки кромки плитных материалов.

Комплект рехтовочный с возможностью регулировки с помощью колец для поперечно-строгального (брусующего) станка. Высокое качество чистовой обработки по всем материалам, панелей с покрытием и без. Толщина алмазного напыления 3 мм.

Комплект рехтовочный (плющильный) с возможностью регулировки с помощью колец для поперечно-строгального (брусующего) станка. Высокое качество чистовой обработки по всем материалам, панелей с покрытием и без. Толщина алмазного напыления 6 мм. Особое положение ножей способствует снижению шума и увеличивает слой снимаемого дерева. Наилучшее качество достигается при работе на высокой скорости.Фрезы насадные нерегулируемые для кромко-облицовочных станков SCM-STEFANI. Толщина алмазного напыления 3 мм.

Толщина алмазного напыления 3 мм.

Фрезы насадные нерегулируемые для кромко-облицовочных станков BIESSE. Толщина алмазного напыления 3 мм.

Фрезы насадные нерегулируемые для кромко-облицовочных станков. Толщина алмазного напыления 3 мм.

Пазовые пилы

Пазовые пилы предназначены для выборки пазов в заготовках из древесины и древесных материалов. Для получения пазов различной толщины возможно использование в виде набора.

Клей-расплав для кромкооблицовочных станков

Высокоэффективный очиститель для очищения остатков клея холодным способом.

Запчасти для оборудования

Для кромочных станков

Пилы подрезные с разным углом наклона зубьев для распила панелей ДСП панелей с тонким ламинированным покрытием

Кромочные фрезы

Фрезы для вытягивания тонких пластиковых пластин на кромко-облицовочных станках. Толщина алмазного напыления 3 мм.

Толщина алмазного напыления 3 мм.

Фрезы насадные для кромко-облицовочных станков для обработки радиусных кромок панелей из ДСП, МДФ и т.д.. Толщина алмазного напыления 3 мм.

Фрезы насадные для кромко-облицовочных станков для обработки кромок панелей из ДСП, МДФ и т.д.. Толщина алмазного напыления 3 мм.

Фрезы насадные с радиусом кривизны ??для кромко-облицовочных станков для обработки кромок панелей из ДСП, МДФ и т.д.. Толщина алмазного напыления 3 мм.Фрезы насадные для кромко-облицовочных станков для обработки кромок панелей из ДСП, МДФ и т.д.. Толщина алмазного напыления 3 мм.

Фрезы насадные для кромко-облицовочных станков для обработки кромок панелей из ДСП, МДФ и т.д.. Толщина алмазного напыления 3 мм.

Продажа кромкооблицовочного позиционного оборудования – пожалуйста, уточняйте наличие товара на складе. Информация о позиционном кромкооблицовочном станке размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор – ИНТЕРВЕСП,

дата публикации 03.04.2017 16:59, дата последнего изменения 19.01.2018 12:17.

Публикация разрешена с письменного разрешения автора. Задать вопрос менеджеру

Кромкооблицовочный станок для прямых и радиусных деталей HCM GENESIS

Опции, описания

Общая информация

Назначение: Предназначен для облицовывания прямолинейных и криволинейных кромок мебельных щитов и заготовок натуральным полосовым и синтетическим рулонным материалом. Приклеивание ведется при ручной подаче заготовки. Подача кромочного материала в зону приклеивания осуществляется автоматически из магазина.

Область применения:

Идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

Отличительные особенности:

- Скорость подачи с плавной регулировкой 0-14 м/мин;

- Большой рабочий стол для удобства работы, L-1200мм

- Бачок для клея-расплава с электронным блоком контроля температуры;

- Два клеенаносящих вала;

- Резервуар для клея под клеенаносящими валами;

- Регулировка количества наносимого клея;

- Гильотина для предварительной резки толстого кромочного материала из ПВХ или АBS, с максимальным сечением 3×50 мм;

- Прижимные ролики быстросъемные в кол-ве 4 шт.;

- Приводной ролик с плавным изменением скорости подачи;

- Счетчик длины кромки OMRON;

- Пульт управления на передней панели станка;

- Регулятор сжатого воздуха, маслораспылитель;

Общее описание ключевых конструктивных особенностей

Большой рабочий стол

Для максимально удобной работы оператора, в том числе с крупногабаритными деталями, станок GINESIS имеет увеличенную длину рабочего стола.

Подача кромочного материала

Не требуется настройка на толщину кромки. Кромочный канал состоит из четырех роликов. Производиться регулировка ограничительной планки только на ширину кромочного материала.

Клеевой узел

Два клеенаносящих вала обеспечивают наилучшее приклеивание кромки. Один вал наносит клей на деталь, второй вал на кромку. Идеальный вариант в случае использования рыхлого ДСП. Излишки клея стекают в клеевой бачок. Исключено попадание клея на рабочий стол и агрегаты станка. Винтовая точная настройка кол-ва клея на каждом валу обеспечивает аккуратный клеевой шов.

Пресс группа

Пресс группа состоит из 5-ти обрезиненных роликов, первый из которых приводной и имеет регулировку направляющей на высоту кромки. Остальные 4 ролика не приводные, и располагаются на одной направляющей, что позволяет быстро и удобно их демонтировать для обработки внутренних радиусов, а так же с легкостью их устанавливать на место.

Торцовочный узел

Узел предварительной обрезки кромки из рулона (гильотина) Управление гильотиной происходит:1) Автоматически с помощью концевого выключателя для прямолинейных деталей

2) Счетчика длины кромки с энкодером для криволинейных деталей.

3) При помощи педали, управление оператором

Оптимальный выбор режимов работы существенно упрощает работу оператора на станке.

Пульт управления

Панель управления находиться на передней верхней части станка, в максимально удобном для оператора месте. Осуществляется: включение и выключение станка; установка температуры клея; находится счетчик длины кромки и регулировка скорости подачи. Смена режима обработки с криволинейных деталей на прямолинейные осуществляется с помощью переключателя. Так же на панели располагаются кнопка аварийной остановки и лампы индикации.Кромкооблицовочный станок с прифуговкой WoodMac STARTEDGE LM-360 цена руб в Москве

Кромкооблицовочный станок с узлом прифуговки STARTEDGE LM360.

УЗЛЫ

Назначение

Предназначен для облицовывания прямолинейных кромок плитных материалов рулонными кромками АБС, ПВХ и полосовым кромочным материалом толщиной до 3 мм.

Область применения

Идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

Конструктивные особенности

|

ПУЛЬТ УПРАВЛЕНИЯ TOUCH SREEN Управление станком происходит с центрального пульта управления с touch screen дисплеем. С пульта происходит запуск основных узлов. Электронный датчик контроля температуры, расположенный на панели управления, позволяет осуществлять контроль установленной и текущей температуры на станке. |

|

УЗЕЛ ПРИФУГОВКИ С АЛМАЗНЫМИ ФРЕЗАМИ

LM-360 оснащен узлом предварительного фрезерования панели. Предназначен для устранения дефектов раскроя (микро-сколов, ступеньки от подрезной пилы), гарантирует перпендикулярную и прямолинейную геометрию поверхности торца детали, чем собственно повышает качество приклеивания и клеевой шов. Узел оснащен алмазным режущим инструментом. |

|

КЛЕЕВОЙ УЗЕЛ Промышленный клеевой узел и клеевая ванна большого объема, является еще одним преимуществом станка LM . Точная регулировка наносимого клея, позволяет легко настроить станок под различные материалы, в том числе под ДСП различной плотности. Клеевой узел станка Compact, позволяет добиться качественного приклеивания, и настроить оптимальный клеевой шов, в зависимости от типа панелей. |

|

ТОРЦОВКА

Кромкооблицовочный станок LM 220 и 360 , оснащен торцовочным узлом с двумя независимыми высокочастотными двигателями. |

|

УЗЕЛ СНЯТИЯ СВЕСОВ Ключевой особенностью узла снятия свесов является механизм прижима узла к боковой части панели. Прижим осуществляется пневматическими цилиндрами, с регулируемым усилием. Это позволяет полностью исключить вибрацию и скачки узла при работе копиров, а также при входе панели и выходе из зоны обработки. Регулировка фрез на толщину обрабатываемой кромки производится при помощи винтового механизма, по механическим счетчикам. |

|

ПОЛИРОВАЛЬНЫЙ УЗЕЛ

Полировка, это финальная обработка на кромкооблицовочном станке. Полировальный узел придает блеск на толстых кромках, убирает излишки клея и сглаживает обработанную фрезами тонкую кромку. |

|

СИСТЕМА ПОДАЧИ В отличии от большинства компактных станков, модель STARTEDGE оснащен секционным транспортером подачи деталей, который надежно фиксирует деталь, и стабильно удерживает ее при прохождении всех узлов. На входе станка установлен ограничитель подачи панелей, который предотвращает преждевременную подачу деталей в зону обработки, и выдерживает минимальное расстояние между панелями. |

|

ВЫДВИЖНАЯ ОПОРА Выдвижная роликовая опора, предназначена для поддержки длинных деталей, что предотвращает перекос панели в зоне обработки. А система перемещения, позволяет легко установить опору на необходимую ширину детали. |

Вас заинтересовал этот станок?

Более подробную информацию вы можете узнать у наших специалистов, любым удобным для вас способом:

- Закажите звонок: Специалист компании ЛИДЕРМАШ свяжется с Вами в течение рабочего дня, и ответит на все интересующие Вас вопросы.

- Напишите нам в онлайн форму: Вы получите подробную консультацию по этому станку в режиме “Online”.

- Позвоните нам прямо сейчас: по номеру +7(499) 113-18-21 или бесплатному номеру для регионов 8 (800) 551-75-91, и Вас проконсультирует лучший специалист направления.

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК R-15 – Global Edge

Ручной универсальный кромкооблицовочный станок R-15 предназначен для приклеивания кромочного материала типа: АБС, ПВХ, меламин, шпон, пластик, акрил.

Технические характеристики

| Модель | R-15 |

|---|---|

| материал заготовок: | ДСП, МДФ, дерево |

| материал кромок: | ПВХ, АВС, меламин, шпон, пластик, акрил |

| толщина кромочного материала: | от 0. 3 до 3.0мм 3 до 3.0мм |

| ширина кромочного материала: | от 16 до 55мм |

| внешний обрабатываемый радиус: | не ограничен |

| внутренний обрабатываемый радиус | 25мм |

| мощность нагрева: | 1.8 кВт |

| общая электрическая мощность: | 2.0 кВт |

| электропитание: | 220В/380В |

| специальные требования: | наличие контура заземления |

| гарантия: | 12 месяцев |

Интересует цена кромкооблицовочного станка? Хотите купить кромкооблицовочный станок?

Позвоните нам или отправьте заявку.Особенности и комплектация :

- Станок работает с криволинейными и прямолинейными деталями.

- Предусмотрена защита:

– несанкционированное включение двигателя при не разогретом клее-расплаве

– от наматывания тонкой кромки на клеевой вал. - В данной модели клей наносится непосредственно на кромочный материал.

- Наличие терморегулятора с быстрой перенастройкой температуры до 250°С.

- Регулировка скорости подачи кромочного материала от 3 до 5 м/мин.

- Режим ожидания.

- Антипригарная система клея.

- Вертикальное расположение концевика.

- Подача заготовки ручная.

- Подача кромочного материала ручная.

ЦЕНА 2150 $ по курсу ЦБ РФ на момент оплаты

Кромкооблицовочный станок

Обработка кромок требует большой точности. Для этого стали создавать станки, которые не связаны с механическим воздействием на поверхность. Это связано с тем, что современные варианты исполнения позволяют провести обработку с большой скоростью и точностью. Большой популярностью пользуется автоматический кромкооблицовочный станок, работа которого основана на подаче термоплавкого клея. Рассматриваемое оборудование создать своими руками практически невозможно, так как работа подобного оборудования основана на довольно сложных технологиях.

Большой популярностью пользуется автоматический кромкооблицовочный станок, работа которого основана на подаче термоплавкого клея. Рассматриваемое оборудование создать своими руками практически невозможно, так как работа подобного оборудования основана на довольно сложных технологиях.

Приклеивание кромки на криволинейной поверхности ручным кромкооблицовочным станком

Ручное и автоматическое оборудование

Кромочный станок может иметь ручную или автоматическую подачу заготовок. Следует отметить, что большой популярностью пользуется модель с автоматическое подачей. Подобное оборудование позволяет существенно ускорить процесс обработки, так как оператору не нужно выполнять много задач. Ручная кромкооблицовочная машинка имеет меньшую стоимость, однако в данном случае многие операции следует выполнять самостоятельно: подача заготовки, указание параметров обработки и так далее.

Существует довольно много производителей, которые специализируются на выпуске кромкооблицовочного станка. При этом продукция каждого производителя имеет свои особенности, которые определяют привлекательность предложения. Ручная кромкооблицовочная машинка может иметь разную стоимость, которая зависит от различных моментов: схема, оснащение, степень автоматизации и так далее.

При этом продукция каждого производителя имеет свои особенности, которые определяют привлекательность предложения. Ручная кромкооблицовочная машинка может иметь разную стоимость, которая зависит от различных моментов: схема, оснащение, степень автоматизации и так далее.

Как выбрать?

Кромкооблицовочный станок можно выбрать по определенным параметрам. К наиболее важным показателям следует отнести:Популярность бренда. От того, какая фирма выпустила оборудование зависит многое, к примеру, качество сборки. Кромкооблицовочный станок Brandt, к примеру, пользуется достаточно большой популярностью по причине качественной сборки и использования только современных технологий при производстве.

- Другим важным показателем можно назвать то, от какого напряжения работает станок. К примеру, кромкооблицовочный станок SCM работает от стандартной сети 220 Вольт. Другими словами, оборудование можно установить, как дома, так и в цеху.

youtube.com/embed/QcIr2q7zbyE?feature=oembed&enablejsapi=1″ frameborder=”0″ allowfullscreen=””/>

- Потребляемая мощность также является важным показателем, который следует учитывать при выборе оборудования. Кромкооблицовочный станок KDT работает от установленного электродвигателя, потребляемая мощность которого может варьировать в пределе от 1 до 5 кВт. Потребительская мощность напрямую влияет на производительность, которой обладает кромкооблицовочный станок KDT. Современные технологии позволили существенно снизить потери при работе без уменьшения мощности силового агрегата.

- Кромка на заготовке характеризуется различными показателями, к примеру, шириной и качеством обработки. Именно поэтому если выбирать криволинейные кромкооблицовочные станки или другого типа, то нужно учесть максимальную ширину обрабатываемой кромки. Она указывается в миллиметрах. Показатель шероховатости тоже важен.

- Высота упора имеет важное значение. Этот элемент конструкции определяет особенности проведенной процедуры.

Бранд может оказывать влияние на конструктивные особенности, которыми обладает односторонний кромкооблицовочный станок, но практически все модели имеют упор.

Бранд может оказывать влияние на конструктивные особенности, которыми обладает односторонний кромкооблицовочный станок, но практически все модели имеют упор. - Размер стола также является определяющим при выборе фактором. Он указывает то, каких размеров может использоваться заготовка. Для того чтобы обеспечить нужную точность обработки заготовка должна правильно фиксироваться на столе.

- Точность подачи зависит от того, какое механизм регулировки используется. Кромкооблицовочный станок с ручной подачей позволяет достигать точности обработки в несколько долей миллиметра.

- Рабочая температура – особенности технологического процесса в рассматриваемом случае. Обработка кромки проводится путем нанесения особого вещества на поверхность. Для того чтобы изменить свойства металлической тической следует оказывать существенное воздействие.

Многие модели работают при температуре 100-200 градусов Цельсия. Воздействие подобной температуры приводит к повышению пластичности материала.

Многие модели работают при температуре 100-200 градусов Цельсия. Воздействие подобной температуры приводит к повышению пластичности материала. - Размеры оборудования определяют возможность эксплуатации его в той или иной ситуации. Устанавливать его следует исключительно в помещении, так как питание проходит от установленного электродвигателя. Следует учитывать тот момент, что несущественное воздействие влаги приведет к нарушению функциональности. Габаритные размеры определяют удобство использования оборудования в помещении.

- Масса конструкции также учитывается при выборе. Чем меньше вес, тем проще справляться с оборудованием при его транспортировке или перебазировании. Прямолинейные кромкооблицовочные станки крепятся к основанию для того, чтобы во время обработки вибрация не влияла на качество. Вес некоторых моделей не более 10 килограмм. Этот момент определяет то, что даже незначительное воздействие может привести к смене базирования.

- Цена также является определяющим фактором.

Однако стоит учитывать, что хорошая модель не стоит дешево. Некоторые производители существенно завышают стоимость своей продукции, что следует учитывать.

Однако стоит учитывать, что хорошая модель не стоит дешево. Некоторые производители существенно завышают стоимость своей продукции, что следует учитывать.

Вышеприведенные моменты следует учитывать при выборе наиболее подходящей модели. На рынке представлено довольно много промышленных вариантов исполнения, каждый имеет свои достоинства и недостатки. Поэтому каждую следует рассматривать отдельно.

Снова о «прифуговке» | OTT Russland

В наше время в российской мебельной отрасли уже почти не осталось тех, кто не знает, что из себя представляет агрегат предварительного фрезерования кромок деталей (прифуговки) и где он находится в кромкооблицовочном станке. Однако что дает потребителю его применение понимают по-прежнему немногие. Возможно поэтому мы снова и снова слышим пожелания дать предложение на станок без прифуговки. А среди тех, кто уже купил станок с этим устройством есть такие, кто просто отключают предварительные фрезы. Поэтому считаю необходимым еще раз поговорить о том, что такое прифуговка и что она дает.

Поэтому считаю необходимым еще раз поговорить о том, что такое прифуговка и что она дает.

Что такое прифуговка ?

Агрегат предварительного фрезерования кромок деталей перед их облицовыванием часто коротко называют агрегатом прифуговки или просто «прифуговкой». Происхождение слова немецкое — Fügeaggregat. Задача данной операции заключается в удалении слоя материала с кромки детали для формирования прямолинейной и ровной поверхности, на которую приклеивается кромочный материал.

Для исключения повреждений уже облицованных перпендикулярных кромок (рис.1) агрегат прифуговки оснащается двумя фрезами, вращающимися в противоположных направлениях. Начинает обработку фреза со встречным вращением, «поджимая» материал в начале заготовки. На выходе работает попутная фреза, предотвращающая отрыв кромочного материала в конце детали.

Конструкция прифуговочных фрез учитывает то, что обрабатываемые плиты имеют облицованные пласти. Для того, чтобы избежать сколов, усилия резания должны быть направлены внутрь детали. Это обеспечивается расположением резцов под небольшим углом к вертикали. Причем наклон верхних и нижних резцов имеет разное направление — рисунок режущих элементов напоминает букву V.

Для обеспечения максимальной стойкости инструмента применяются, как правило, алмазные фрезы. Хотя следует помнить, что при обработке натуральной древесины ( столярного щита, дверных полотен и т.п.) должны применяться головки с резцами из специальной стали — алмаз в этом случае не подходит.

Прифуговка и/или качественный раскрой?

Многие мебельщики считают, что прифуговка выполняет только одну функцию – исправление дефектов раскроя плитных материалов. Из этого некоторые делают вывод, что достаточно улучшить качество раскроя и потребность в прифуговке отпадет. Но это далеко не так.

С одной стороны, предварительное фрезерование способно устранить не все проблемы, связанные с раскроем, и улучшать качество пиления необходимо в любом случае. А с другой стороны, прифуговка позволяет решать гораздо более широкий спектр задач. Но обо все по порядку.

К дефектам, возникающим при пилении, относятся: сколы на пластях, так называемая «ступенька» от подрезной пилы, неперпендикулярность сторон заготовки, неперпендикулярность кромки от отношению к пласти, непрямолинейность кромок ( вследствие «бананового реза» или внутренних напряжений в материале).

Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами, с небольшим наклоном кромки к пласти. Но с остальными проблемами сложнее. Отсутствие прямого угла между смежными кромками прифуговка исправить не может. Деталь с выпуклыми дугообразными кромками не возможно правильно сбазировать по направляющей линейке, а значит и качественно обработать. При вогнутых кромках корректное базирование возможно только, если их длина меньше длины направляющей линейки.

Кстати, даже при самом качественном раскрое «ступенька» от подрезной пилы все равно остается. Она может быть минимальной, едва различимой, но полностью исключить ее не удастся. В этом, собственно, суть применения подрезной пилы – ширина ее пропила должна быть обязательно больше, чем пропил главной пилы. А это значит, что после облицовывания кромок клеевой шов на нижней пласти ( где оставила след подрезка) – будет более заметен. И устранить эту разницу может только прифуговка.

Проблемы возникают не только после раскроя

Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей между операциями, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. А именно с таким материалом работают 90 % российских мебельных фабрик. Гарантировать, что линия стыка пласти и кромочного материала будет идеальной может только предварительное фрезерование.

Даже во время незначительной паузы между операциями раскроя и облицовывания кромок на заготовки оседает пыль, что приводит к ухудшению качества приклеивания кромочного материала. Кроме того, пыль с деталей попадает на клеевой валец и способствует образованию нагара. Предварительное фрезерование деталей позволяет «зачистить» кромки за пару секунд до нанесения на них клея, что решает эту проблему.

Каждый, кто имел дело с кромкооблицовочными станками, сталкивался с ситуацией, когда тщательно настроенный станок через некоторое время начинает вести себя странно: пилы, фрезы и цикли то «зарезают», то оставляют припуск. Подстройка улучшает ситуацию на короткое время, но потом картина повторяется.

Начальство обвиняет наладчиков и операторов в неспособности настроить станок, рабочие ругают сам станок за то, что он «не держит» настройки. Не будем вступаться за все модели станков – среди них есть действительно те, которые работают нестабильно, но вполне возможно загадочное поведение оборудования объясняется другими причинами.

Если говорить о продольных гранях деталей, то нестабильный результат их обработки фрезами и циклями может быть связан с тем, что после раскроя пилами возникает еле заметное утолщение края плиты на X= 0,05…0,07 мм (на рис.2 – показано утрировано). В кромкооблицовочных станках предусмотрено средство борьбы с разнотолщинностью плит – это вертикальное копирование. Но в данном случае оно бессильно, так как копировальный диск катится по детали на некотором удалении от ее кромки и поэтому не способен «засечь» указанный дефект. В результате идеально настроенные фрезы и цикли частично «зарезают» пласти детали.

Если бы величина утолщения кромки была бы стабильна, то ее легко можно было бы компенсировать настройкой станка. Но проблема в том, что это значение варьируется от детали к детали в зависимости от свойств исходного материала. Именно это и приводит к тому, что результаты обработки «плавают».

Избавиться от этого явления позволяет как раз предварительное фрезерование кромок деталей. Дефектный слой, возникший после пиления, удаляется, в результате чего работа фрезерных и циклевальных агрегатов стабилизируется.

Похожие проблемы встречаются и при операции торцевания свесов по длине. Но причины здесь несколько иные. В кромкооблицовочных станках прижим кромочного материала к плите осуществляется роликами, усилие прижима которых для надежного приклеивания должно быть достаточно высоким. При заходе ролика на деталь (рис.3 а) передний край кромки деформируется ( вдавливается внутрь детали – показано утрированно на рис.3 б). Аналогичная деформация происходит и при сходе ролика с задней части заготовки. Особенно это заметно при облицовывании относительно мягкой плиты тонким кромочным материалом.

Этот дефект сказывается после разворота детали на 90 градусов для обработки третьей и четвертой стороны (рис. 4). Правильно отрегулированная пила срезает кромочный материал строго по линии перпендикулярной кромки, к которой прижимается копир. Но из-за того, что край этой кромки вдавлен внутрь детали остается небольшой свес. Создается впечатление, что пила настроена неправильно, и рабочий подстраивает пилу, чтобы она срезала больше. Но на более плотном материале заготовки деформация от прижимных роликов может оказаться меньше и тогда пила будет срезать слишком много. И снова делается ложный вывод, что станок не держит настройки.

Радикально устраняет такие проблемы только прифуговка. Она удаляет деформированный слой детали и правильная геометрия обработки восстанавливается.

Важна правильная эксплуатация

Некоторые мебельщики отвергают прифуговку уже после приобретения станка, оснащенного соответствующим агрегатом. Часто причиной этого являются ошибки в эксплуатации.

Первый вопрос, касающийся предварительного фрезерования : «Какой припуск снимать?». Самое распространенное заблуждение – приравнять припуск толщине кромочного материала. Кромка 0,4 мм – прифуговка 0,4 мм. Так, мол, технологам считать легче: если на производстве несколько станков и только часть из них с прифуговкой, то связываться с раздельным учетом припусков мало кому хочется. Самое удивительное, что такую рекомендацию дают иногда продавцы станков.

Однако, во-первых, при малой величине съема материала нет гарантии, что длинные слегка выгнутые детали будут обработаны полностью по всей длине. А, следовательно, могут остаться участки со сколами или ступенькой от подрезки. Во-вторых, для нормальной работы алмазных фрез требуется больший припуск, обеспечивающий нормальный процесс резания.

Производители станков рекомендуют снимать фрезой слой не менее 1 мм. Если же припуск слишком мал, вместо резания возникает процесс скобления с повышенным трением и как следствие — ускоренное затупление фрез. А алмазные фрезы и их заточка достаточно дороги.

На простых кромкооблицовочных станках фреза со встречным вращением обрабатывает только небольшой участок кромки фиксированной длины, а остаток дистанции – фреза с попутным вращением, в результате чего происходит их неравномерный износ и потребность в заточке или замене происходит в разное время. В более продвинутых станках, таких, например как ОТТ, с помощью программного управления реализовано два рабочих режима, отличающихся длиной пути фрезерования первым и вторым инструментом. Чередование режимов позволяет потребителю обеспечить равномерный износ фрез и в результате экономить на стоимости инструмента.

Кроме того, износ лезвий прифуговочных фрез происходит не одинаково по толщине заготовки. Он выше в зоне резания облицовочного слоя плит. Поэтому прежде, чем отдать инструмент в заточку, можно в небольшом диапазоне сместить фрезы по вертикали и еще поработать. Узнав о таком способе экономии, некоторые мебельщики смещают фрезы до такой степени, что верхняя наклонная режущая кромка начинает работать по всей высоте детали, что приводит к повреждениям нижней пласти.

Некоторые «умельцы» иногда пытаются продлить жизнь инструменту, меняя местами левые и правые фрезы, при этом переворачивая их. Таким образом установленные фрезы работать будут, но только короткий резец, оказавшись сверху уже не может обеспечить правильную работу во всем диапазоне толщин плит.

Таким образом, если применять агрегат прифуговки в строгом соответствии с рекомендациями производителей станков и инструментов, то можно не только компенсировать дефекты раскроя, хранения и перемещения деталей, но и стабилизировать работу других агрегатов, что помогает улучшить работу кромкооблицовочных станков в целом.

▷ Двусторонний кромкооблицовочный станок б / у на продажу

Индекс

- Пояснение к термину «двусторонний кромкооблицовочный станок»

- Строительство двустороннего кромкооблицовочного станка

- Работа с двусторонним кромкооблицовочным станком

- Поставщики двустороннего кромкооблицовочного станка машины

Двухсторонний кромкооблицовочный станок – это машина, которая перерабатывает древесно-стружечные плиты в шпонированные полуфабрикаты.В основном они используются в мебельной промышленности. Они связывают все углы планок шпона за один рабочий этап. Двухсторонний кромкооблицовочный станок может быстро обработать большое количество материала. Поскольку они настроены на высокую эффективность, они подходят для массового производства.

- Переработка древесно-стружечных плит в шпонированные полуфабрикаты

- Быстрая обработка больших объемов материала

- Специальные станки, не имеющие широкого распространения

Двухсторонний кромкооблицовочный станок изготовлен из большая машина, содержащая несколько станций.После загрузки в машину панели поворачиваются в правильное положение, приклеиваются по желанию и покрываются шпоном. Затем панели помещают на поддон и вывозят. Высококачественные загрузочные промышленные роботы, а также вытяжные машины являются важными аксессуарами для двустороннего кромкооблицовочного станка. При работе с двусторонним кромкооблицовочным станком очень важна чистота.

Кромкооблицовочный станок в работеРабочие, работающие на этом станке, могут загружать и транспортировать обработанные детали.Если помощники проинструктированы, они также могут помочь снабдить машину связующим веществом и лентами фанеры. Большинство машин оснащены хорошими функциями, обеспечивающими легкость очистки и обслуживания. В зависимости от возможностей рабочих, они могут выполнять дальнейшие задачи, связанные с машиной, например, починить машину, когда она застряла. Однако такие задачи, как смена инструментов, установка и программирование станка, должны выполняться только квалифицированными промышленными механиками. Проблема с двусторонним кромкооблицовочным станком состоит в том, что обработанные продукты практически не поддаются подкраске.Поэтому неправильная или грязная работа, выполняемая на двустороннем кромкооблицовочном станке, может быстро привести к появлению брака.

Это специальные станки, которые не так широко используются, как обычные станки. Они используются только в определенном секторе и поэтому встречаются редко, а это означает, что даже бывшие в употреблении машины очень дороги.

Рекомендуемые поставщики двусторонних кромкооблицовочных станков: HOMAG, WEHRMANN, STEFANI и BIESSE.

Устранение неисправностей кромкооблицовки – Doellken North America

Кромка легко снимается вручную. На ДСП остается клей-расплав. Видна сетка валика для нанесения клея

- Недостаточно клея нанесено

- Слишком низкая температура в помещении

- Слишком холодный кромкооблицовочный материал (хранение на открытом воздухе)

- Слишком низкая температура клея-расплава

- Слишком низкая подача

- Слишком слабое давление со стороны аппликатора

Кромка легко снимается вручную.На ДСП остается клей-расплав. Поверхность клея-расплава абсолютно гладкая (кромка соскальзывает)

- Доска и / или кромкооблицовка слишком холодная

- Контрольный клей-расплав типа

- Проверить нанесение связующего

Клей-расплав в значительной степени остается на кромке

- Слишком высокая температура плитного материала в результате предыдущей обработки (например, облицовки)

Клеевой шов не закрытый (кромкооблицовочный станок)

- Слишком низкое давление

- Клей слишком холодный

- Увеличьте температуру нанесения или подогрейте плату или увеличьте скорость подачи

- Кромкооблицовка без предварительного натяжения или с обратным натяжением

Клеевой шов незамкнутый (обрабатывающий центр)

- Слишком низкое давление

- Кромка была подана слишком холодно, не отжимается

- Слишком высокое восстанавливающее усилие кромкооблицовочного материала

- Увеличьте мощность нагревателя или уменьшите скорость подачи

- Увеличьте геометрию или используйте более тонкую кромку

- Клей не подходит для использования в обрабатывающих центрах, адгезия при нагревании слишком низкая

Кромка приклеивается только по краям

- Слишком низкое давление

- Фрезерование на плите пустотелое

- Слишком большое предварительное натяжение кромки

Недостаточное приклеивание клееной кромки к лицевой стороне плиты или сколы кромки на лицевой стороне из-за смещения валика для нанесения клея

- Недостаточно клея нанесено из-за смещения валика нанесения клея

- Нанесите больше клея

Видны фрезерные волны

- Слишком высокая подача

- Слишком низкая скорость резания фрез

- Повторная обработка скребками и полировкой; резать против подачи

- Увеличьте количество фрез на фрезу

- Увеличение об / мин

При толстой кромке на фрезерованных участках цвет слегка блекнет (побеление под напряжением)

- Разогрева фрезерованная площадка с термовоздушной станцией (возможна дооснащение)

- Слишком толстая стружка от лезвия скребка

- Ремонт полировальной станции

- Уменьшить толщину стружки скребкового лезвия (макс.0,1 – 0,2 мм)

Признаки побеления под напряжением по радиусу во время обработки станочного центра

- Кромка подана слишком холодно

- Увеличьте мощность нагревателя или уменьшите скорость подачи

- Увеличьте геометрию или используйте более тонкий кромкооблицовочный материал

Клей тягучий после нанесения

- Снизить температуру нанесения

- Чистая склеивающая деталь

- Тест с использованием другого клея

Так называемые «мышиные зубы» в суставе

- Нанесите больше клея

- Увеличьте температуру нанесения

- Плата предварительного нагрева

Обрыв продольных кромок после раскроя

- Отформатируйте только плиту МДФ и используйте

- Проверить фрезер на глубину погружения

- Уменьшите съем материала или используйте другую древесно-стружечную плиту

Поверхность оттиска кромкооблицовочной кромки повреждена во время обработки станочного центра

- Используйте специальные резиновые ролики

«Вмятины» или «царапины» на кромке

- Приемник для чистовой кромкооблицовки

- Очистить прижимные ролики и опрыскать разделительным агентом

- Очистите сканирующую головку; если это не помогает, проверьте сканирующую головку на предмет повреждений и при необходимости замените

Прорывы или пятна на концах кромкооблицовки

- Пила для заточки торцов

- Спросите у производителя инструмента подходящий инструмент

Прорывы на верхнем и нижнем краях

- Уменьшить вылет кромкооблицовки

- Акклиматизируйте кромкооблицовочные станки и доски за день до обработки (более 18 ° C)

- Повышение температуры в помещении и предотвращение сквозняков

Мазки кромки при копировании

- Уменьшить количество ножей

- Управление об / мин

- Фрезеровка кромкооблицовочная

- Увеличить подачу

3D смещение 2in1 в углах

- Точно установленный прижим для кромки

- Минимизировать выступ кромкооблицовки

- Убедитесь, что кромка ровная

ОБОРУДОВАНИЕ | ВОЗМОЖНОСТИ ПРОИЗВОДСТВА – Информационная упаковка Vulcan

ПРОИЗВОДСТВО VULCAN | АЛАБАМА Автоматическая машина для переплетения полипропилена

Герметизирует полипропиленовые связующие.

Макс .: папка-папка с производительностью 4 дюйма

от 1300 до 1800 в час

Резаки для нескольких листов / бумаги

Плоские резаки для любых задач резки и обрезки.

Макс: 65 дюймов

Высекательный пресс с двустворчатой оболочкой

Используется для высечки, надрезания и чистовой обработки.

Макс .: 40 ”x56”

До 400 в час

Плоский высекательный пресс с тиснением фольгой

Используется для высечки, надрезания, штамповки, шлифования и чистовой обработки.

Макс .: 26 дюймов x 38 дюймов

До 400 в час

Роликовая машина / измельчитель

Используется для резки рулонов материала на листы.

Макс: длина 60 дюймов

До 400 в час

Несколько канавок для картона

Используется для прокладки, оставляющей мембрану для прочности.

Макс 36 дюймов x54 дюйма

До 1000 в час

Несколько автоматических линий по производству коробок

Склеивающее устройство, автоматическое устройство для нанесения покрытий, обмотчик, прижимные ролики. Высокопроизводительная альтернатива ручной упаковке изделий с точеной кромкой.

Макс. 24 x 36 дюймов

До 1000 в час.

Автоматическая линия по производству коробок

Автоматическая высокоскоростная преобразовательная машина для жестких коробок и картона.Клей, корректировщик, обертка, квадроцикл.

Макс .: 23,062 ”x33,843”

До 1200 в час

Полуавтоматическая машина для изготовления коробок

Автоматически переворачивает материал вокруг картона для книг и переплетов, сделанных в коробках.

Макс .: 24 x 36 дюймов

До 150 в час

Euro Hinge Board Creaser

Автоматически сгибает и сгибает доску для создания плоских или нескольких круглых петель.

Макс .: 30 дюймов x 60 дюймов

До 700 в час

Множественные клеевые линии и клеевые машины

Различные возможности клея для бумажных и картонных изделий.

Макс .: 32 “x50”

До 300 в час

Устройство для продольной резки рулонного материала

Используется для разрезания широких рулонов на небольшие рулоны с карманами.

Макс .: 54 дюйма

До 600 ярдов в час

Многопрофильные машины для тиснения фольгой

Нанесите пленку и материал deboss и / или картон.

Макс.размер матрицы: 24 ”x14,5”

До 250 в час

Цифровой принтер

Четырехцветный цифровой принтер для бумаги и карточек. Выполняет переплетные вставки и листы.

Макс .: 13 дюймов x 26 дюймов

До 4800 в час

Широкоформатный планшетный цифровой струйный УФ-принтер

Печатает 4-х цветную печать на любой поверхности.

Макс: 62 дюйма

Множественные полуавтоматические трафаретные машины

Одноцветные трафаретные машины. Используется для малотиражной печати и печати с полным покрытием.

Макс .: 18 дюймов x 24 дюйма

До 250 в час

Многопозиционная УФ-трафаретная машина с 4 станциями

Автоматические машины для трафаретной печати от 1 до 4 цветов. Отличное совмещение, отлично подходит для многоцветных длинных тиражей.

Макс .: 22,5 x 28 дюймов

До 250 в час

Собственное производство трафаретов

Все рамы для трафаретной печати, металлические и деревянные, производятся на собственном производстве. Включая устройства для растяжки экрана, нанесения покрытия и экспонирования.

Заклепки с несколькими двойными головками

Используется для металлических колец, ручек и т. Д. Отлично подходит для краткосрочных переплетов и упаковки.

До 150 в час

Несколько автоматических заклепочников

Подает и устанавливает металлические кольца автоматически на высокой скорости.

Макс .: 3-дюймовые связующие

До 1200 в час

Машина для изготовления втулок для отверстий для пальцев

Автоматически вырезает отверстия и вставляет металлические втулки.

Размер продукта до: 15 дюймов x35

До 300 в час

Несколько автоматических машин для запечатывания RF

Запечатывает индивидуальные виниловые папки, включая карманы, держатели карт и т. Д.

Макс .: 3-дюймовые папки

До 500 папок в час

18 Полуавтоматические РЧ-машины для запечатывания

Для запечатывания виниловых переплетов, держателей этикеток, фольги, тиснения, снятия шва и т. Д.

Макс .: 6-дюймовая связка

До 225 в час

RF Sealing / RF Stamp / Deboss

Пломбы, штампы фольгой, deboss, аппликации, виниловые изделия.

Макс .: 3-дюймовые папки

До 200 в час

Полуавтоматическая машина для держателей этикеток

Запечатывает винные держатели этикеток / карманы на папках и

упаковочных продуктах.

Макс: 2-дюймовая связка

До 800 в час

Китайский ручной кромкооблицовочный станок котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

Описание Китайского ручного кромкооблицовочного станка

Этот вид ручного кромкооблицовочного станка является нашим основным продуктом из серии кромкооблицовочных станков.Широкий ассортимент включает автоматические кромкооблицовочные станки, полуавтоматические кромкооблицовочные станки, автоматические кромкооблицовочные станки и т. Д. Как важный процесс в производстве панельной мебели и корпусов, кромкооблицовка играет большую роль в определении качества, цена и уровень мебели. Окантовка кромки украсит профиль мебели, защитит угол от износа, предотвратит подъем шпона при переносе и использовании. Кроме того, оклейка кромки – это еще и средство защиты от воды и вредного воздуха, которые могут разрушить наше здоровье.Кромкооблицовочный станок серии VE может обрабатывать ДСП, МДФ и другие искусственные плиты из ПВХ, меламина и фанеры. Мы производим кромкооблицовочные станки для различных нужд наших потребителей.

Преимущества китайского ручного кромкооблицовочного станка

1. Простота в эксплуатации. Он может обвязать прямую кромку;

2. Сырье использует преобразователь частоты для регулировки скорости;

3. Наличие дополнительного обогрева для плавного стекания клея;

4.Станок для скрепления кромок для деревообработки со специальной конструкцией для клеевых систем, структурной стабильностью, длительным сроком службы, однородностью покрытия и не допускает утечки клея;

5. Многофункциональный, может адаптироваться к различным материалам и размерам, чтобы обеспечить прямую кромку внутри дуги, вне дуги, с изгибами и кругом;

6. Автоматически контролирует нагрев для достижения заданной температуры. Регулятор скорости может регулировать скорость ленты для работы в вашем темпе.

Технические характеристики Китайского ручного кромкооблицовочного станка

Детали упаковки

- Q: Примечания по нанесению термоклея для мебели

- 1.Всегда проверяйте поверхность резинового валика, удаляйте загрязнения и обеспечивайте равномерное покрытие; 2. всегда регулируйте температуру системы контроля температуры; 3., температура должна быть снижена на 30-40 градусов во время рабочего интервала; 4. когда температура окружающей среды и материала составляет около 15 градусов, температура верхнего ролика должна быть установлена на 215 градусов, а температура канавки должна быть установлена на 210 градусов по Цельсию; 5. неиспользованный клей-расплав следует герметично закрыть, чтобы избежать загрязнения и поглощения влаги.

- Q: Кто-нибудь из друзей когда-либо пользовался автоматической машиной для запечатывания кромок изгиба?

- Не существует полностью автоматизированных кромкооблицовочных станков, если, конечно, вы не купите ЧПУ, что неэффективно Кривая кромка может быть только полуавтоматической

- Q: Каков состав кромочного термоклея?

- Используйте эластомеры, вещества для повышения клейкости и пластификаторы, антиоксиданты и т. Д. Горячий клей на основе термопластичного полимера, может быть изготовлен в виде гранул, пленки, стержней и других форм.При комнатной температуре это 100% твердое вещество без растворителя. Сырье для термоклея легко получить, а процесс приготовления прост. Пример формулы термоклея Полиэтилен (средней молекулярной массы) Шестьдесят три Полиизобутилен Тенбутилкаучук ВосемьМикрокристаллический воск Девятнадцать В рецептуре полиэтилен используется в качестве основного материала термоплавкого клея, а добавление полиизобутилена и бутилкаучука предназначено для предотвращения диспергирования полиэтилена в горячем микрокристаллическом воске и для увеличения когезионной прочности термоплавкого клея.Полиизобутилен имеет высокую молекулярную массу и низкую диспергируемость, и в основном играет роль в повышении когезионной прочности. Бутилкаучук характеризуется высокой диспергируемостью и низкой молекулярной массой, которые в основном играют роль сопротивления пластификации и кристаллизации. [Применение] применимо к подавляющему большинству самого пластика или пластика и металла, керамики, стекла, резины и других материалов между адгезией .

- Q: Какой материал используется для кромки мебельной плиты, красивый и красивый?

- В современной панельной мебели используются следующие методы: оклейка кромок, специальная герметизация кромок (мягкое формование, кромочная окантовка) и оклейка кромок после формовки.Один из наиболее часто используемых – это линейная кромочная лента. Используется в качестве герметизирующего материала: до тех пор, пока полоса или лента подложки, можно наклеивать на поверхность, можно обрезать или использовать фрезерную обработку с помощью деревообрабатывающих инструментов. Например, дерево, бумага, пластик, волокно и некоторые композитные материалы. Обычно используются дерево, шпон, шпон с подкладочной бумажной лентой, пропитанный непрерывной кромочной лентой и лентой из ПВХ и т. Д. 1, обычная полоса из ПВХ с деревянным рисунком: в настоящее время для кромки внутренней мебели обычно используется кромочная лента из ПВХ, но качество его очень нестабильно, после обрезки разница в цвете очевидна, но также легко стареет и ломается.2, кромочная облицовка из АБС-пластика: новый кромкооблицовочный материал был принят небольшим количеством высококлассных брендов, его преимущества заключаются в следующем: (1) сырье изысканное, высокая чистота, защита окружающей среды и отсутствие загрязнения; (2) использование процесс однократной экструзии и четырехцветной печати, текстура прозрачная, естественного цвета, отличается от процесса самодельной переносной мембраны; (3) поверхность имеет противоизносный слой, хорошую износостойкость, нелегко выцветает, нелегко поддается коррозии; (4) сырье содержит добавки, цвет стабильный, ультрафиолетовый свет не меняет цвет, и после обрезки цвет поперечного сечения не будет иметь явной разницы в цвете; (5) хорошая гибкость, даже если уплотнение небольшое в радиусе пластина, она не сломает деревянное явление; (6) хорошая стабильность размеров, отсутствие чрезмерной усадки или расширения из-за разницы температур; (7) после герметизации шов самый маленький; (8) кромочная полоса будет сиять, когда она используется в течение определенного периода времени, но не прилипает к пыли и не почернеет.

- Q: Как заклеить угол в половине угла шкафа-купе?

- Станок для проволочной пилы или тычок (также называемый ружейной пилой) или переносной электролобзик по кругу. Какая польза от шпона, соответствующего кромочному материалу, такого как шпон с соответствующим шпоном, с соответствующей кромочной декоративной доской.

- Q: Подробное описание этапов герметизации кромок и наложения шпона при производстве мебели

- 1.кромка: ручная или автоматическая кромкооблицовочная машина кромка, также может кромка вручную, независимо от типа программы: кромочный клей, кромочный клей или кромочный клей – прижим кромочной ленты на кромке – кромка – с обеих сторон дополнительной избыточной обрезки кромки блока – Правка для автоматической запечатывающей машины, фрезерование и отслеживание обрезки, зачистки, полировки и других функций. Край является ключом к краю пластины, должен быть прямым, не толкать смещение размера полотна настольной пилы, создаваемое ступенями, для закрытия прижимного столба , в противном случае склонен к краям и краевым трещинам, специальный клей для ручного края лучше всего вручную, не рекомендуется использовать клей, тепло легко отваливается.2. Шпон шпона: Толстая шлифовка листа – выбор шпона Вырезание шпона – шов – Листовой клей – нанесение клея на поверхность шпона при горячем прессовании – обрезка или обрезка Несколько ключевых моментов шпона шпона: Поверхность должна быть ровной, и есть не должно быть ребер, углублений, отверстий и т. д., иначе легко образоваться пузыри и расслоение; резка шпона плотно срезана прямым швом, в противном случае склонна к растрескиванию; покрытие должно быть подходящим, даже, слишком много клея, легко проникает, клей тоже мало, легко не хватает клея, пузыря, расслоения; температура и время прессования должны быть освоены точно.

- Q: Машина для запечатывания кромок, пластиковая кастрюля средняя часть термоклея не может плавиться, в чем дело?

- Клеевой горшок нагревается нагревательной пластиной или нагревательной трубой, при нормальных обстоятельствах на дне и боковой стенке клеевого бака, если горшок для клея внутри геля неподвижен, так что при среднем нагреве, наконец, до достичь относительно медленного нагрева. Можно нагревать в течение определенного периода времени после простого перемешивания, вы можете увеличить скорость золя.Также возможно немного увеличить скорость на стадии золя.

- Q: Почему края уплотнения нашей семьи отваливаются, а корпус деформируется?

- Целый шкаф – это хорошо, и край его тоже очень важен. Уплотнение кромок хорошее, напрямую влияет на деформацию шкафа. Небольших производителей и небольших мастерских нет, и в основном использование искусственного края герметизации, герметичность плохая, и даже отваливается, деформация, влияющая на нормальное использование шкафа.Я видел Элайджу, кромочную линию, кромочную машину хорошая оценка. Деформация шкафа, затем с платяной пластиной, дверной коробкой и т. Д., А также сборка не имеет непосредственного отношения. На небольших фабриках или небольших мастерских производятся шкафы, склонные к построению Джерри, панели шкафа, толщина дверных коробок не соответствует стандартам, сборка не соответствует спецификациям, и даже размер шкафа слишком велик или мал. Так что вне так называемого гардероба целый, конечно, может деформироваться и перекоситься.

- Q: Как бороться с такой интегрированной пластиной, уплотнительной кромкой?

- Сделайте лак

- Q: Орнаменты для вышивки крестиком, как?

- У вышитой фигурки остается два или три, остальные обрезаются, а затем накладываются две одинаковые части, можно исправить шов, наложить шов, когда на самом деле лучше не использовать леску, потому что это не просто леска Юнтье , хлопок, красивый и прочный, цвет хлопка на выбор, если вы шьете, загроможден черным или белым, вы попробуете, определенно лучше, чем линия шва.

Мы – первое предприятие деревообрабатывающей промышленности в Китае, прошедшее международную проверку системы качества ISO9000. Это также научно-техническое предприятие Шанхая, которое поддерживает договор и доверие с правом импорта и экспорта.

1. Обзор производителя | |

|---|---|

| Расположение | Шанхай, Китай |

| Год основания | 1995 |

| Годовой объем выпуска | 150 миллионов долларов США |

| Основные рынки | 30.00% Европа 40,00% Северная Америка 30,00% Юго-Восточная Азия; Средний Восток |

| Сертификаты компании | CE; ISO 9001 |

2. Сертификаты производителя | |

|---|---|

| a) Название сертификата | |

| Диапазон | |

| Каталожный номер | |

| Срок действия | |

3.Возможности производителя | |

|---|---|

| а) Торговая емкость | |

| Ближайший порт | Шанхай |

| Доля экспорта | 90% |

| Кол-во сотрудников торгового отдела | 200 человек |

| Язык: | английский язык; Китайский |

| б) Заводская информация | |

| Заводской размер: | 30 000 кв. М |

| №производственных линий | 6 |

| Контрактное производство | Предлагаемое обслуживание OEM; Предлагаемые дизайнерские услуги |

| Диапазон цен продукта | Высокая |

I KR KUVM 2L

Это машина для нанесения покрытия на кромку нового поколения, разработанная для УФ-шпатлевки , УФ-грунтовки и шлифовки кромок ДСП, МДФ, дерева и аналогичных панелей.KR KUVM 2L обеспечивает высококачественное УФ-покрытие на прямых, радиусных и скошенных кромках благодаря роликам с регулируемым углом наклона. Кроме того, KR KUVM 2L с 5 ленточными шлифовальными аппаратами , положение и скорость которых регулируются автоматически, обеспечивает идеальное шлифование кромок с покрытием .

Одной из наиболее важных проблем в процессах окраски МДФ является то, что кромки впитывают слишком много краски из-за мягкой волокнистой структуры на кромках.Это избыточное впитывание краски возвращается предприятиям либо в виде более частого нанесения краски на поврежденные кромочные поверхности, либо в виде отсутствия качества и дополнительных затрат. С KA-MA Edge Coater Systems вы можете решить эту проблему быстро и с меньшим расходом.

Сначала кромки МДФ шлифуются наждачной бумагой P180 – P220 на кромкошлифовальном станке , затем наносится краска или лак 40-80 г / м2. Сразу после нанесения происходит мгновенное полное высыхание УФ-лучами.Нанесение завершается повторной шлифовкой высохшего покрытия.

Если продукт требует второго слоя в зависимости от характеристик используемой краски или лака; 2-х ступенчатая, 2-ступенчатая машина KA-MA Edge Coater сэкономит вам грунтовочную краску, нанеся 2 слоя краски – лак и наждачную бумагу. KA-MA Edge Coating Systems увеличит вашу скорость с краями, готовыми к покраске примерно через 2-3 минуты на машине, где вы можете работать со скоростью от 15 м / мин – 20 м / мин.

IoT

В этой системе все виды данных о работе и дефектах на машине мгновенно записываются на все машины KAMA, чтобы помочь своему пользователю использовать полученную информацию. Таким образом, вы можете мгновенно увидеть рабочее состояние вашей машины и получить информацию об обнаруженных дефектах. Вы можете проверить, кто сколько работал, и объем производства во время работы и прошлые отчеты с подробностями. Вы можете получить конкретные отчеты, если отфильтруете параметры по предоставленным данным.Кроме того, установив различные типы сигналов тревоги, вы можете без проблем выполнять свой рабочий статус.

СИСТЕМА УДАЛЕННОЙ ТЕХНИЧЕСКОЙ ПОДДЕРЖКИ С ПОВЫШЕННОЙ РЕАЛЬНОСТЬЮ

С помощью приложения Vsight Remote, которое мы предлагаем удаленное техническое обслуживание намного быстрее и практичнее, мы значительно предотвращаем проблемы, которые могут возникнуть во время использования наших машин. Оператор вашего станка может мгновенно связаться с сотрудником службы технической поддержки в штаб-квартире KAMA с помощью смартфона, планшета или умных очков.Таким образом, необходимое вмешательство может быть выполнено в течение нескольких секунд с помощью неисправностей голосовых и видеозвонков, маркировки и голосовых команд на видео в реальном времени.

Преимущества;

Экономит краску, экономит время, устраняет различия в качестве МДФ и сводит к минимуму риск появления трещин на краях.

Посмотреть сейчас KR KUVM 2L Edge Uv Coater Machine

Новейшие технологии – SicoCam с SICK AppSpace SICK

Дорогостоящие ручные измерения необработанных ДСП остались в прошлом.Встроенная система измерения досок SicoCam от Siempelkamp Logistics & Service теперь измеряет деревянные композитные плиты в непрерывном цикле. Он включает четыре программируемых высокопроизводительных камеры InspectorP65x от SICK и SICK AppSpace. Они предоставляют измеренные значения для расчета размера доски и регулировки пил. Это повышает качество производимых плит, снижает количество брака и повышает производительность. Кроме того, повышается безопасность на рабочем месте.

Каждый год на предприятии Fritz Egger GmbH & Co.На заводе ДСП OG в австрийском городе Санкт-Пельтен-Унтеррадльберг около трех миллионов кубических метров древесины превращается в 40 миллионов квадратных метров ДСП с покрытием. Этого достаточно, чтобы покрыть половину окружности Земли, если выстроить их встык. ДСП компании поставляются в промышленные предприятия и специализированные магазины. В списке клиентов Egger есть все известные австрийские производители мебели. Необработанные доски производятся путем прессования прядей доски с последующим выполнением необходимых пропилов с помощью многодиагональных пил.Обычно за этими шагами следует измерение отдельных досок, чтобы исправить любые возможные отклонения в размерах. До сих пор эту задачу приходилось выполнять вручную, удаляя «приемлемые платы» с производственной линии или измеряя платы на заводе, например, в звездообразном охладителе.

Требуется безопасное решение, повышена автоматизация

В течение долгого времени и Зимпелькамп (инженер завода и установщик оборудования), и Эггер хотели найти техническое решение, которое устранило бы серьезные недостатки безопасности, присущие существующему подходу.«Существующее техническое решение для измерения досок после многодиагональной пилы не соответствовало новейшим технологиям», – говорит д-р Франк Отто, руководитель проекта в Siempelkamp Logistics & Service GmbH, о первоначальной ситуации, с которой столкнулись две компании. . «Что еще хуже, многодиагональная пила в наших высокопроизводительных системах выполняет большую часть своей работы в тандемном, тройном или четверном режиме, другими словами, с двумя или более пилами. В сочетании с ручной корректировкой параметров резки при обнаружении размерных отклонений процесс ручного измерения картона оказался слишком сложным и слишком долгим для наших клиентов, не говоря уже о связанных с этим недостатках безопасности.”

Ранее отделенные доски проверялись вручную с помощью рулетки и перемещались в стопку брака. Если в измеренных значениях обнаруживались отклонения, оператор пилы должен был ввести и подтвердить необходимые параметры коррекции. К этому времени на завод уже должен был попасть ряд досок неправильных размеров. Как только пила была отрегулирована, оператору пришлось бы вручную снимать другую доску и измерять ее, чтобы определить, были ли достигнуты желаемые результаты.Если доска не соответствовала спецификациям, оператору приходилось снова настраивать пилу. Этот процесс может занять от пятнадцати минут до получаса.

«Теперь, когда система измерения досок расположена внутри оборудования, пилу можно исправить сразу после обнаружения любых отклонений в размерах», – отмечает Мартин Хинтерхофер, технический директор Fritz Egger GmbH & Co. OG. «Благодаря новой системе мы также можем быстро реагировать на изменения процесса, чтобы стабилизировать наши процессы и обеспечить стабильное качество готовой продукции.”

Измерение геометрии платы

В производстве ДСП линия формования и прессования представляет собой наиболее критически важный системный блок на всем предприятии. Являясь центральным элементом завода, он играет важную роль в определении производительности завода и качества продукции. По этой причине производительность машин, расположенных ниже по потоку, должна быть согласована с линией, что поможет избежать узких мест. Например, система для измерения геометрии доски в идеале должна располагаться на линии и, если возможно, после пилы.Встроенная система измерения досок SicoCam от Siempelkamp измеряет длину и ширину доски, а также рассчитывает диагонали и углы в четырех углах доски. Это позволяет оптимизировать обрезку и торцовку и помогает минимизировать отходы.

Зимпелькамп добавляет (еще одну) вишенку сверху

После отрезания от бесконечной пряди отдельные доски измеряются на конвейерной дорожке, когда они проходят через систему.Над этим рельсом четыре программируемых 2D-камеры Inspector65x установлены на портале, причем камеры установлены на подвижных салазках, расположенных в задней части прохода по направлению движения. С помощью салазок система камер настраивается на разную длину доски. Точность настройки составляет 0,01 миллиметра. Небольшой фотоэлектрический датчик W12-2 Laser обеспечивает обнаружение с лицевой стороны и активирует функцию захвата (запускает камеры). «У нас есть конвейерная лента или роликовый конвейер; портал SicoCam расположен над ним, и размер доски измеряется в том виде, в каком он приходит », – отмечает д-р.Франк Отто в описании дизайна. «Механической связи с существующим заводом нет. Он полностью изолирован, и нам не нужно вносить какие-либо изменения в существующее оборудование, включая функциональные модификации или замедление работы плат ». «Все это можно сделать во время нормальной работы с кратковременной остановкой, так как нам просто нужно расположить систему над конвейером», – говорит Матиас Кёль, руководитель производства необработанных ДСП в Fritz Egger GmbH & Co. OG.

SICK AppSpace: свобода разработки индивидуальных приложений

В оптоэлектронике, особенно в области обработки изображений, конфигурируемые продукты часто доводятся до пределов своих возможностей, когда реализация определенных функций или рабочих характеристик имеет решающее значение.С помощью экосистемы SICK AppSpace компания SICK предлагает системным интеграторам и производителям оригинального оборудования новую свободу в разработке индивидуальных приложений и пользовательских интерфейсов на основе программируемых камер и оптических датчиков. Для измерения геометрии досок требуется компенсация высоты при скорости транспортировки досок до четырех метров в секунду. «Доска натягивается, когда выходит из пресса, и иногда немного выпирает вниз или вверх. Это нужно учитывать. Единственный способ компенсировать это – расположить лазеры на каждом углу платы и соответствующим образом запрограммировать приложение », – говорит Маркус Гропп, глава филиала Siempelkamp Logistics & Service GmbH, описывая проблемы, с которыми сталкиваются в этом процессе.

«Вся система включает не только четыре камеры, которые просто обнаруживают кромку. Кто угодно мог это сделать », – добавляет доктор Франк Отто из Зимпелькампа. «Здесь нужно гораздо больше ноу-хау». «Сердце системы – ее программное обеспечение. Несмотря на это, аппаратное обеспечение по-прежнему должно соответствовать определенным требованиям. Не каждая камера способна обеспечить производительность, чувствительность и короткую выдержку, необходимые для этой задачи. Теперь у нас есть возможность измерять доски, движущиеся со скоростью до четырех метров в секунду.Что касается времени экспозиции, нам нужно работать в диапазоне микросекунд. И именно здесь камера работает очень хорошо вместе со всей технологией затвора, так что мы получаем чрезвычайно четкие изображения, несмотря на высокую скорость, – с энтузиазмом отмечает д-р Франк Отто, Зимпелькамп.