Тиски: виды, конструкция, применение | Своими руками

Содержание ✓

- ✓ Тиски: что это за зверь такой

- ✓ Виды тисков

- ✓ Тиски для столярных работ состоят из следующих элементов:

- ✓ Мал золотник…

- ✓ ТИСКИ – ВИДЫ И КОНСТРУКЦИИ, СОВЕТЫ ПО УЛУЧШЕНИЮ И ИЗГОТОЛЕНИЮ СВОИМИ РУКАМИ

- ✓ Тиски своими руками – видео

Несмотря на простоту конструкции, тиски — самый востребованный инструмент в быту.

А про автосервисы и мелкие мастерские даже речь не идёт — там это предмет первой необходимости.

Мы расскажем о разновидностях и применении тисков.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Для чего нужны тиски, вроде всем понятно: фиксировать деталь в процессе её обработки. Но несмотря на свою кажущуюся простоту, эти приспособления насчитывает огромное количество типов зажимных механизмов. По этому параметру они делятся на:

- винтовые:

- клиновые.

- диафрагменные;

- эксцентриковые:

- пневматические.

А по назначению тиски бывают:

- слесарными;

- станочными;

- столярными.

- ручными

Читайте также: Какие выбрать тиски и для чего

Тиски: что это за зверь такой

Каждый человек, который хоть раз держал в руках ножовку или напильник, знает, что обрабатываемую заготовку или деталь необходимо жестко зафиксировать. Плохо закреплённая деталь при обработке вибрирует, болтается, что делает даже самую простую работу сложной и неудобной, а иногда и вовсе невозможной. И если напильник сломать практически нереально, то ножовочное полотно в этом случае может лопнуть в самый неподходящий момент.

В таком случае лучше всего зафиксировать деталь тисками. Что же такое тиски? Тиски (иногда их называют тисами) — это слесарный или столярный инструмент для фиксации детали при различных видах механической обработки (пиление, сверление, строгание и т.д.). Они представляет собой пару параллельных пластин, одна из которых обычно неподвижна, а вторая прижимается к детали с помощью винта.

Тиски изготавливаются из различных материалов: слесарные — чаще всего из металла, столярные— из дерева. Это инструмент, нужный и важный и для мастера-любителя, и для профессионала, и на производстве.

Виды тисков

Самый распространенный вид — это слесарные тиски. Они бывают разных размеров, от больших (с шириной губок до 200 им) до миниатюрных, применяемых, как правило, в домашних усповиях (с шириной губок 63 мм). Такие малыши обычно закрепляются на стопе или табурете с помощью нижнего винта-струбцины. Большие же тиски используются на производстве или в мастерских для обработки крупных деталей. Зачастую усилие при их обработке очень большое, поэтому такие тиски крепятся к рабочему стопу-верстаку мощными болтами.

Трубные тиски используются для фиксации труб или цилиндрических деталей. Если обычные слесарные тиски Поворотные тиски очень удобны тем, что мастер имеет возможность зафиксировать обрабатываемую деталь в нужной ему плоскости и под удобным для работы углом. На них можно производить обработку самых труднодоступных участков детали, которые в обычных тисках обработать сложно, а иногда и вовсе невозможно. Поворотные тиски. как и все слесарные, могут быть стационарными, закрепляемыми на столах-верстаках, или маленькими, со встроенной струбциной для крепления к столу.

На них можно производить обработку самых труднодоступных участков детали, которые в обычных тисках обработать сложно, а иногда и вовсе невозможно. Поворотные тиски. как и все слесарные, могут быть стационарными, закрепляемыми на столах-верстаках, или маленькими, со встроенной струбциной для крепления к столу.

Гидравлические тиски служат для надёжной фиксации крупногабаритных заготовок. Для зажима они используют сипу сжатого воздуха. Чаще всего такие тиски применяют на больших промышленных производствах.

Самоцентрирующиеся тиски устанавливают на высокоточных производствах, особенно гам, где требуется идеально точно зафиксировать деталь в требуемом положении. Устройство тисков такого рода имеет подшипниковую основу.

Столярные тиски применятся для работы с деревянными изделиями. Это специфичные виды работ, поэтому конструкция столярных тисков несколько отличается от слесарных.

Зачастую столярные тиски изготовлены из дерева целиком либо крепление деталей осуществляется через деревянные губки. Губки значительно шире, чем у слесарных, и имеют большую площадь зажима. В связи с этим столярные тиски обычно укомплектованы одной, чаще с двумя направляющими, которые удерживают подвижную губку тисков и не допускают её перекоса. Направляющие могут быть как частью верстака, так и съёмными.

Губки значительно шире, чем у слесарных, и имеют большую площадь зажима. В связи с этим столярные тиски обычно укомплектованы одной, чаще с двумя направляющими, которые удерживают подвижную губку тисков и не допускают её перекоса. Направляющие могут быть как частью верстака, так и съёмными.

Читайте также: Тиски своими руками: фото и чертеж

Тиски для столярных работ состоят из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счёт которого ходовому винту сообщается вращение. Неподвижная опора столярных тисков надёжно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепёжные элементы.

В серийных моделях также должна быть предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Эти накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла или полимерных материалов.

Эти накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла или полимерных материалов.

Поскольку столярные верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает манипуляции. Он может быть установлен и на самодельные столярные тиски, что обеспечит предварительный зажим детали (окончательно она фиксируется с помощью ходового винта). Если этот механизм отсутствует, столяру придётся держать на весу деревянную заготовку, прежде чем к ней подведётся подвижная зажимная губка.

Мал золотник…

В быту и в маленьких мастерских распространены компактные ручные тиски. Они служат для обработки небольших заготовок, при этом не требуется крепления к столу, есть удобный захват. На них вполне можно обработать небольшую деталь напильником либо просверлить в ней отверстие, всё чаще можно встретить небольшие тиски с вакуумным креплением к столу: на подошве располагается резиновая мембрана, управляемая рычагом.

Тиски можно устанавливать в любом доступном месте. Для этого нужно смочить мембрану водой, плотно прижать к поверхности стола и, удерживая тиски в таком положении, повернуть рычаг мембраны так, чтобы её центральная часть приподнялась. Разница давления под и над мембраной такова, что тиски оказываются достаточно надёжно прижаты к поверхности стола.

Малогабаритные тисни можно встретить как в любой маленькой домашней, так и в солидной ювелирной мастерской. Не обходятся без них и швейцарские крестьяне, зимой занятые на ручной сборке знаменитых на весь мир часов. Поэтому, покупая эксклюзивные номерные часы, знайте, что без тисков их бы не смогли собрать для вас. Да и любое ювелирное изделие, поражающее вас своей красотой, гоже сделано не без их применения.

На заметку:

Почему тиски обычно устанавливают на левом углу верстака? Это кажется не слишком удобным для правшей, когда нужно распилить ножовкой деталь, зажав её в тиски. Если тиски расположить справа, отпиливаемая часть будет выступать за край верстака, позволяя работать без помех.

Ответ нужно искать в далёком прошлом.

До появления электрических станков и инструментов столяры пользовались дли иными фуганками, чтобы сделать кромки досок прямыми и перпендшулярны-ми пластям. Столяры-правши (которых всегда было намного больше, чем левшей) работают рубанками справа-налево. Верстачные тиски лучше удерживают зажатую доску, если её толкать в их сторону, и этому помогает инерция самого верстака, расположенного за доской (верхнее фото). Вот почему передние тиски обычно устанавливают на левом углу. (Такие тиски называют передними из-за их расположения впереди столяра, обычно стоящего правым боком к верстаку при работе с рубанком. Соответственно, для столяра-левши передние тиски должны находиться на правом углу). При пилении расположенные слева тиски также позволяют вам поддерживать обрезок, а сохраняемая часть заготовки надёжно фиксируется в тисках, и это помогает делать точные и чистые распилы.

Конечно, вы можете установить тиски там, где это удобно для вас. Ещё лучше оснастить верстак двумя тисками. Мы предпочитаем, чтобы передние тиски находились слева, а задние – справа.

Ещё лучше оснастить верстак двумя тисками. Мы предпочитаем, чтобы передние тиски находились слева, а задние – справа.

Какие бывают тиски для разных задач?

Watch this video on YouTube

ТИСКИ – ВИДЫ И КОНСТРУКЦИИ, СОВЕТЫ ПО УЛУЧШЕНИЮ И ИЗГОТОЛЕНИЮ СВОИМИ РУКАМИ

БОКОВЫЕ ВЕРСТАЧНЫЕ ТИСКИ

Продолжая рассказ о своем небольшом верстаке и верстачных тисках, хочу перейти к теме боковых тисков. А если точнее, то в данной статье мы рассмотрим врезные тиски. Как и с предыдущим видом тисков, определить точное название здесь довольно затруднительно. Можно назвать их вагонеткой (в англоговорящих странах такой тип тисков именуется «wagon vise»), а есть и такой вариант – скользящий сухарь с винтом.

Более сложный вариант тисков с похожим принципом действия – коробчатые тиски -я рассматривать не буду, их конструкция достаточно подробно описана в статье «История одного верстака». Несмотря на меньшую функциональность, тиски-вагонетки имеют и ощутимое преимущество перед коробчатыми: спустя годы работы последние провиснуть, нарушив тем самым плоскость верстачной доски, а также они не потерпят работы с киянкой, сокращая тем самым рабочую поверхность верстака. Врезные же тиски не ослабляют конструкцию верстачной доски, к тому же они гораздо более простые в изготовлении и установке.

Врезные же тиски не ослабляют конструкцию верстачной доски, к тому же они гораздо более простые в изготовлении и установке.

Одно из первых изображений тисков похожего типа можно найти в кодексе 1505 г. Мартина Лёффельхольца (Martin Loffelholz), механика из Нюрнберга (фото 1). Кодекс представляет собой собрание живописных иллюстраций, на которых показаны различные столярные инструменты и приспособления, боевые механизмы и оружие, а также некоторые предметы мебели. Подлинник хранится в библиотеке Ягеллонского университета в Кракове, однако доступен к просмотру онлайн на официальном сайте библиотеки. Кроме того, верстаки с боковыми тисками-вагонетками присутствуют в уже знакомом нам каталоге A la Forge Royale начала XX века (фото 2).

В наше время существует несколько разновидностей врезных тисков. Первая – самая простая, где деревянный или металлический винт, вкручивающийся в обвязку верстака, перемещает подвижный блок в окне в верстачной доске (фото з). Главный минус такой конструкции в её эргономике: выкрученный «на полную» винт сильно выступает за габарит верстака и может мешать. Подвижный блок и винт в таких тисках соосны, что, с одной стороны, избавляет их от перекоса, а с другой – незначительно ограничивает возможности: зажать заготовку вертикально можно только с одной стороны, а на открытый винт неизбежно будут попадать опилки и пыль.

Подвижный блок и винт в таких тисках соосны, что, с одной стороны, избавляет их от перекоса, а с другой – незначительно ограничивает возможности: зажать заготовку вертикально можно только с одной стороны, а на открытый винт неизбежно будут попадать опилки и пыль.

Вторая разновидность – цельная конструкция, как правило, из металла, которая встраивается в карман, вырезаемый в верстачной доске. С функциональной точки зрения это просто подвижный упор, позволяющий фиксировать заготовку на верстачной доске. Наиболее известные представители – канадские Veritas (фото 4) и австралийские HNT Gordon (фото 5). Строго говоря, именно этот тип тисков в полной мере соответствует названию «врезные».

Третий вариант, на мой взгляд, самый практичный.

Здесь винт, зафиксированный за шейку на обвязке верстака, смещен в сторону и прячется под верстачной доской. Таким образом, заготовку можно зафиксировать вертикально в проёме тисков с любой стороны, а сам винт надежно защищен и не мешает. В таких тисках винт должен иметь левую резьбу, иначе для зажима его придется крутить «в обратную сторону». Вся конструкция должна быть достаточно жёсткой, чтобы исключить перекос и заклинивание, поэтому зачастую выполняется из металла. Эталоном таких тисков можно считать модель, которую выпускает уже знакомая нам компания Benchcrafted (фото 6). Отдельного упоминания также заслуживают быстрозажимные тиски под маркой Hovarter Custom Vice (США), в которых используется запатентованный безвинтовой механизм (фото 7).

В таких тисках винт должен иметь левую резьбу, иначе для зажима его придется крутить «в обратную сторону». Вся конструкция должна быть достаточно жёсткой, чтобы исключить перекос и заклинивание, поэтому зачастую выполняется из металла. Эталоном таких тисков можно считать модель, которую выпускает уже знакомая нам компания Benchcrafted (фото 6). Отдельного упоминания также заслуживают быстрозажимные тиски под маркой Hovarter Custom Vice (США), в которых используется запатентованный безвинтовой механизм (фото 7).

Со своими тисками я решил пойти по третьему пути, но выполнив весь механизм из дерева. Встраивать тиски в уже готовый верстак не так удобно, как делать его сразу с тисками, поэтому что-то приходится додумывать по ходу дела. Так что итоговую конструкцию можно считать в какой-то степени экспериментальной.

Основание каретки я сделал из 18-миллиметровой фанеры, а сухарь, полозья, резьбовые блоки и винт – из берёзы. Устройство тисков хорошо видно на иллюстрациях (фото 8, 9). С нижней стороны каретка скользит прямо по царге подверстачья, за счет чего весь узел не проваливается под собственным весом. Конечно, вариант с рельсами, как у Benchcrafted, будет предпочтительнее, но деревянный вариант получился бы достаточно массивным. К тому же, пришлось бы выбирать в обвязке направляющий шпунт, что на собранном верстаке было бы весьма затруднительно, так что от этой идеи я отказался. Можно также зафиксировать свободный конец винта через подшипник или муфту, как у тисков Ховартера.

С нижней стороны каретка скользит прямо по царге подверстачья, за счет чего весь узел не проваливается под собственным весом. Конечно, вариант с рельсами, как у Benchcrafted, будет предпочтительнее, но деревянный вариант получился бы достаточно массивным. К тому же, пришлось бы выбирать в обвязке направляющий шпунт, что на собранном верстаке было бы весьма затруднительно, так что от этой идеи я отказался. Можно также зафиксировать свободный конец винта через подшипник или муфту, как у тисков Ховартера.

Опыт показал, что склейку деталей желательно усилить саморезами (фото 9). Приклеивать резьбовые блоки (если их два) к основанию лучше вместе с винтом, чтобы обеспечить точное совпадение резьбы. На рабочие (прижимные) поверхности можно наклеить кожу или пробку, чтобы предохранить закрепляемые в тисках заготовки от замятия. Винт у меня с «обычной» правой резьбой, поэтому для зажима вращать его нужно против часовой стрелки, что поначалу немного непривычно, но я не могу назвать это существенным недостатком. Изготовил я его из березового бруска с помощью винтельмы, как и в прошлый раз (см. предыдущий выпуск). Замечу, что после покупки винтельмы, как у меня (Тайвань), её нож обязательно нужно заточить и довести, иначе его грубо заточенная на заводе кромка легко может сколоться (что и произошло в моем случае), а резьба будет получаться рваной. После заточки инструмент работает от усилия буквально одного пальца.

Изготовил я его из березового бруска с помощью винтельмы, как и в прошлый раз (см. предыдущий выпуск). Замечу, что после покупки винтельмы, как у меня (Тайвань), её нож обязательно нужно заточить и довести, иначе его грубо заточенная на заводе кромка легко может сколоться (что и произошло в моем случае), а резьба будет получаться рваной. После заточки инструмент работает от усилия буквально одного пальца.

Рабочий ход моих тисков -180 мм, что позволяет зажимать вертикально достаточно широкие заготовки, а также с лихвой перекрывает расстояние между колками. С их помощью в тисках можно зажимать заготовки для строгания попласти и кромке, разметки и т.д. (фото 10). Зажав заготовку вертикально, весьма удобно строгать торец (фото н), запиливать и подрезать различные соединения (фото 12).

Как и в прошлый раз, не привожу никаких чертежей, оставляя читателю простор для творчества. У каждого мастера свои предпочтения и условия. Кто-то купит фабричный вариант, кто-то выточит ходовой винту знакомого токаря и, вооружившись сварочным аппаратом и «болгаркой», соберет в гараже свои уникальные тиски, а кто-то, как я, захочет выполнить всю конструкцию из дерева. Я постарался наглядно показать всевозможные конструкции тисков-вагонеток, а дальше – дело за вами!

Я постарался наглядно показать всевозможные конструкции тисков-вагонеток, а дальше – дело за вами!

© Автор: Андрей Иванов

Тиски своими руками – видео

Тиски своими руками

Watch this video on YouTube

© Текст: Анастасий Кунаева

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как правильно подобрать тиски для художественной обработки металла

Небольшой обзор по тискам в целом, с учетом их применимости именно для художественной обработки металла в в домашних или около того условиях, а напоследок немного советов по выбору тисков и их проверке перед покупкой.

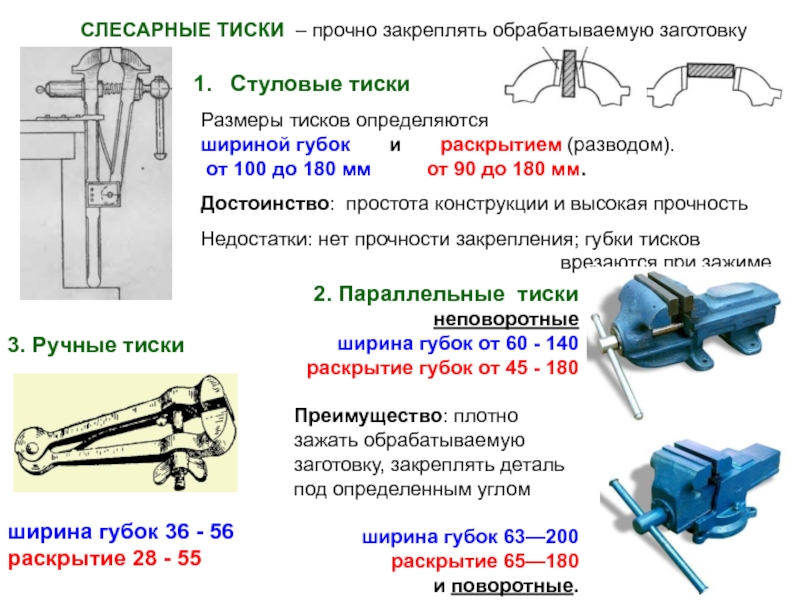

Слесарные общего назначения — крепкие, можно прикладывать большие усилия, лишь бы верстак не опрокинуть, иногда поворот по вертикальной оси. Самые распространенные в продаже, различаются шириной губок и весом. Наиболее универсальны экземпляры с шириной губок около 100 мм и весом 5-8 кг (1 на рисунке).

Самые распространенные в продаже, различаются шириной губок и весом. Наиболее универсальны экземпляры с шириной губок около 100 мм и весом 5-8 кг (1 на рисунке).

Слесарные лекальные — одна ось вращения вертикальна, в поворотной части может вращаться цилиндрическая сборка из губок – не такие крепкие, но вот недостаток — положение детали при повороте по вертикальной оси на 90 градусов различаются в пространстве на треть метра. Для опиловки напильником или бормашиной стоя терпимо, но сидя за верстаком это крайне неудобно — переставлять стул или тянуться, для ювелирки просто непригодны — нужен ну очень большой ход штатива микроскопа (2 на рисунке).

Стуловые тиски, вопреки названию, крепятся не к стульям, а к ножке стола или отдельной деревянной колоде, вделанной в пол. Отличие их в том, что губки соединены шарниром в нижней части, и поэтому сходятся они не параллельно, а по радиусу. Стуловые тиски сейчас довольно редки, в прошлом они применялись в передвижных автомастерских и ремонтных летучках, так как их можно было вынести из машины, привернуть к любому пню и приступить к ремонту детали комбайна, трактора или танка. Но в наше время они встречаются все реже и реже, и применяются почти только кузнецами (3 на рисунке).

Но в наше время они встречаются все реже и реже, и применяются почти только кузнецами (3 на рисунке).

Инструментальные тиски обитают только на заводах около шлифовальных станков. У них две особенности: высокая параллельность плоскостей и перепендикулярность сторон, что требуется для точного располежения детали на станке, их нижняя плоскость не имеет никаких крепежных отверстий, так как крепят их примагничиванием к плите станка. А для зажима детали подвижную губку переставляют в нужное отверстие и дожимают деталь, завинчивая болт ключом.

Синусные тиски предназначены для точной установки детали под заданным углом, что требуется для фрезерования или сверления отверстий. Между нижней опорой и цилиндрической втулкой на подвижной части работающий кладет набор плиток или проставку, высота которой рассчитывается рабочим или берется из технологической карты, из-за использования в расчете синуса угла и пошло название, и оперев подвижную часть на стопку плиток, получает нужный угол верхней части тисков.

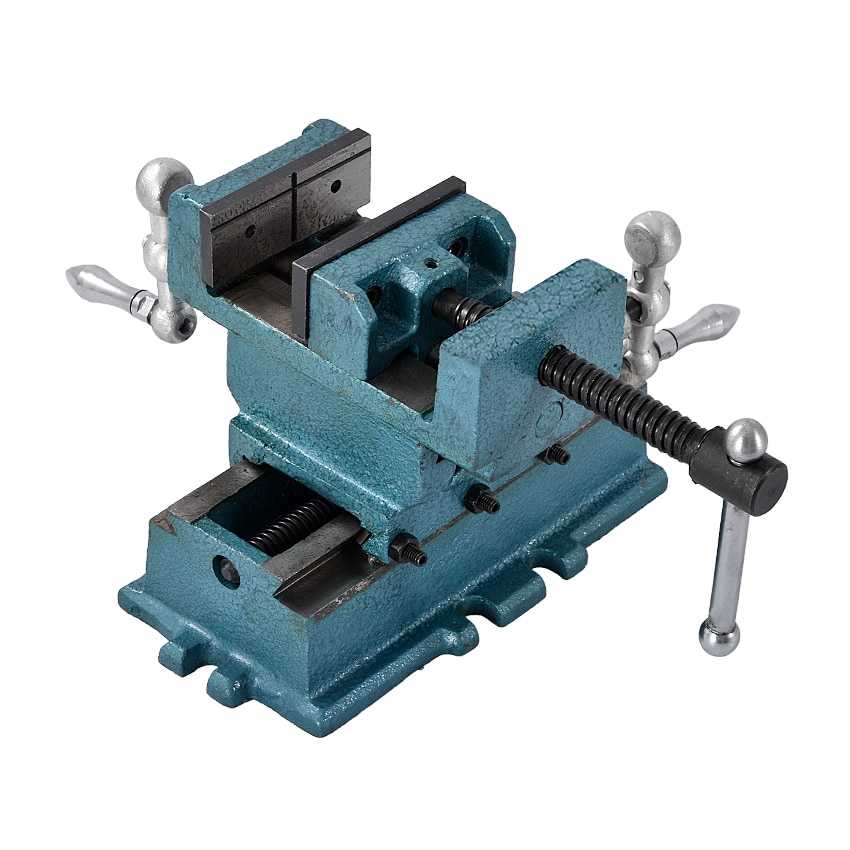

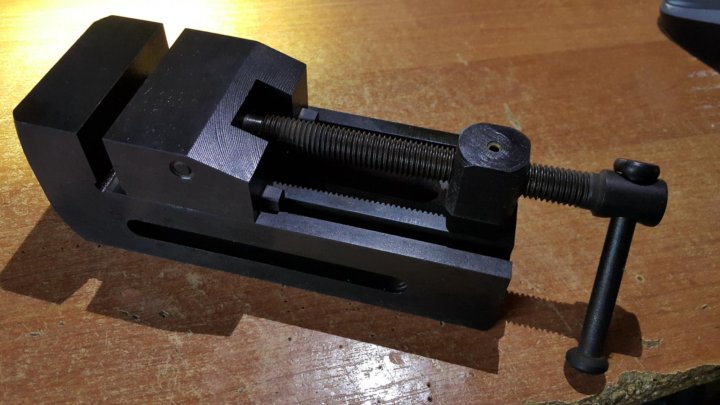

Станочные или машинные предназначены для крепления деталей при обработке на станках, у них плоское основание с двумя пазами для болтов по бокам. В принципе, их можно не только класть на стол станка, но и пришурупить к верстаку, если ничего другого нету (4 на рисунке).

Ручные тиски состоят из двух губок, перемычки с винтом и рукоятки. При ввинчивании рукоятки конус раздвигает задние части губок и передние сходятся. Винты их как правило метрические, но тут это не страшно — усилия к ручным тискам прилагаются относительно небольшие. При покупке стоит проверить параллельность губок, схождение их без зазора, и отсутствие люфта рукоятки по винту, ну и внешний вид во общем. Применяются они для обработки «на весу» небольших деталей напильником или бормашинкой, а иногда и как «гаечный ключ» для резьбовых шпилек или как вороток для метчиков М1-М3, вращение которых воротком чревато поломкой метчика (5 на рисунке).

Но, кроме этих типов тисков, есть и еще несколько приспособлений, которые применяются только в одной профессии.

Трубные — пригодны только для зажима труб и трубопроводной арматуры бытовых диаметров (до двух-трех дюймов). Крайне специализированное приспособление, малопригодное для зажима чего-либо, кроме труб и стержней. Их станина имеет вид вертикальной рамки, по которой вверх-вниз перемещается подвижная губка, зажимной винт расположен вертикально. Они хорошо противостоят вращению трубы при навинчивании или развинчивании соединений, но вот противостоять изгибу не могут, отчего они мало пригодны для создания садовых скульптур и опор для растений.

Столярные — отличаются тем, чтоих механизм спрятан под верстак, а для прижима заготовок к краю стола служит деревяннная губка. В подвижной губке закреплены направляющие стержни и сквозь нее проходит упорный винт. Часто они объединены металлической деталью, но иногда и монтируются отдельно. Такая компоновка нужна для того, чтобы при задевании губки тисков столярным инструментом портился дешевый и относительно легкосменный деревянный брусок, а не сложно ремонтируемые режущие инструменты.

Кроме столярного дела, пригодны и для резьбы по дереву, создания деревянных скульптур.

Шрабкугель (он же шарногель) — самые распространенные в ювелирном деле и гравировке. Удобное вращение заготовки по оси, любые наклоны, шар на подставке для того и нужен. Но при работе под микроскопом и шар проявляет недостатки — если не удалось зажать работу так чтобы обрабатываемая область была по центру, то при вращении шара эта область все равно описывает круг, либо предмет наклоняется чуть разными сторонами. Это иногда хорошо ( при закрепке лучше видны крапаны), а иногда плохо — блики и искажение видимой геометрии при гравировке или резьбе. Устойчивость шрабкугеля к сильным ударам ниже, молоточными резцами не поработаешь, давчиком со всех сил не прижмешь — провернется. Более того, сила проворачивания шара может уменьшится — попадают опилки на дерево в месте контакта — сцепление падает. Или совсем анекдотично — отшлифовал шар чтобы убрать возникшие при изготовлении царапины — и он не держится, проворачивается легко, так как сцепления с подставкой почти нет.

Все эти проблемы были известны мастеру-ножеделу из Новокузнецка, известному в Гильдии мастеров-оружейников как «Мастер Виля». И он взялся за инструмент, чтобы создать тиски, не имеющие всех вышеперечисленных недостатков. С легкой руки Геннадия Соколова, основателя ГИМО, эти тиски получили прозвище «гравицапа».

Первая особенность его приспособления — жесткость, как у слесарных тисков. Наклоны решены с помошью двух клиньев — если они расположены встречно, то верхняя часть горизонтальна, если в одну сторону — то максимальный наклон, ну и промежуточные положения. Причем клинья можно поворачивать как угодно, то есть наклонять верх в любую сторону и на любой угол, как шрабкугель. Над клиньями находится поворотный круг, позволяющий вращать то что на нем вокруг вертикальной оси. Вышерасположенная маятниковая часть связана с поворотным кругом осью и секторной прорезью, что позволяет передвигать ее по дуге. Это позволяет поместить на центр вращения круга любую точку обрабатываемой детали, то есть комфортно работать под микроскопом. И наконец сами кулачки — они стянуты ходовым винтом, но двигать можно оба, после чего закрепить в качающейся части боковыми винтами.

И наконец сами кулачки — они стянуты ходовым винтом, но двигать можно оба, после чего закрепить в качающейся части боковыми винтами.

Фиксация этих всех подвижек тоже была весьма хорошо продумана:

Клинья притяниваются к основанию, и стопорятся боковой рукояткой на нем.

Поворотный круг имеет собственный стопор, либо прижимается той же рукояткой что и клинья (на моем варианте).

Маятниковая часть — стопор на оси вращения и зажимной винт в секторной прорези.

Ну и боковые винты кулачков.

В результате эти тиски мертво держат то что зажато в кулачках или установлено на них. Совершенно верно — при помощи резьбовых отверстий в кулачках к ним крепятся всевозможные присопособления, от простых деревянных накладок для бережного зажима ювелирных изделий, до «лапок» для захвата крупных деревянных предметов, стойки с конусами для рукояток ножей, площадка с винтами вверх для резбы скульптур из дерева, и много что еще. К примеру, приспособления для травления клинков собранных (готовых) ножей. Для их крепления в паз шириной 60 мм и высотой 10 вставляется пластина, а к ней приделывается что угодно, вплоть до приваренной стойки для сборки абажуров в технике Тиффани — и тут возможность вращать, наклонять и фиксировать в нужном положении придется впору.

Для их крепления в паз шириной 60 мм и высотой 10 вставляется пластина, а к ней приделывается что угодно, вплоть до приваренной стойки для сборки абажуров в технике Тиффани — и тут возможность вращать, наклонять и фиксировать в нужном положении придется впору.

Главный недостаток тисков мастера Вили — это то что их почти невозможно купить, так как он по причинам личного характера он перестал их делать, да и цена около 30 тыс руб не всякому доступна. А еще они весят 30 кг.

Советы по выбору тисков

Выбор слесарных тисков достаточно прост. Сначала решите, какое максимальное разведение губок (толщина детали) вам нужно, от этого зависит и ширина губок. Затем решите, будут тиски раз и навсегда привинчены к верстаку болтами или их придется убирать на хранение, а потом прикручивать струбцинами. Второй вариант хуже, но в большинстве квартир слесарные тиски на столе смотрятся как-то странно, а отдельная комната под мастерскую есть мало у кого. От этого зависит вес тисков, для постоянно прикрученных он чем больше, тем лучше. А выбор «съемных» зависит от вашего телосложения и объема места для хранения.

А выбор «съемных» зависит от вашего телосложения и объема места для хранения.

Прийдя в магазин или на рынок, нужно проверить тиски перед покупкой, чтобы убедиться в их качестве: при разведении губок тисков они должны двигаться плавно без заеданий. Желательно наличие предохранительной гайки, шайбы или чеки на конце ходового винта, чтобы он не вынимался просто так. Уширения (гайки, шляпки) на концах воротка не должны проходить в отверстие ходового винта, или быть близкого к нему диаметра, чтобы не застревать в нем. После смыкания губок должно быть точное совпадение смежных плоскостей. Допускается расхождение до 0,5 мм. Зажав на краю губок тонкий и прочный стержень (хвостовик сверла), нужно измерить расстояние между губками на другом их краю, оно должно быть возможно близко к диаметру стержня. Допускается разница до 0,5 мм.

После снятия накладок губок и установки их наоборот, смежные плоскости должны совпадать. Губки должны быть параллельны, подвижная губка не должна болтаться из стороны в сторону. Простукиванием и осмотром надо проверить, нет ли трещин в станине.

Простукиванием и осмотром надо проверить, нет ли трещин в станине.

Ходовой винт — чем толще, тем прочнее, блеск свидетельствует о хорошем качестве обработки поверхности. Проведите пальцем ходовому винту — если есть заусенцы, тиски либо низкого качества, либо бывшие в употреблении и покрашеные. Но если винт мощный, а подвижная губка не люфтит — решение за вами. Затем надо ослабить боковые винты и проверить, вращается ли поворотная часть.

После покупки перевернуть тиски и разобрать их — иногда можно встретить и остатки формовой земли на нижней части и поверхностях сопряжения основания со станиной, и просто ржавчину. Недостатки удалить металлической щеткой, шабером или напильником, но ни в коем случае не абразивными материалами — их микрочастицы могут попасть на винт или гайку и за счет эффекта шаржирования впитатся в поверхность металла, отчего износ винта тисков ускорится.

Любители мастерить часто приклеивают на основание тисков снизу лист резины или привинчивают тиски через него, чтобы уменьшить шум при работе. Конечно, в заводском цеху это не обязательно, но дома или на даче весьма полезно.

Конечно, в заводском цеху это не обязательно, но дома или на даче весьма полезно.

The Vise Grip Company of Nebraska

Vise Grip

Вторая мировая война создала рынки для сотен продуктов, названия которых теперь известны всем. По крайней мере, один такой продукт стал стандартным компонентом инструментария каждого фермера и был произведен в маленьком сельском городке в штате Небраска.

Продуктом были плоскогубцы Vise Grip. Маленький городок был и есть Девитт, штат Небраска. Новатор в области сельского хозяйства был датским кузнецом-иммигрантом по имени Уильям Петерсен.

Петерсен приехал в США сразу после начала века. Он пробовал свои силы в сельском хозяйстве, но оказался неисправимым изобретателем. Одно время он даже пытался строить и продавать первые автомобили. Каждое из этих предприятий потерпело неудачу. В начале 1920-х он приехал в Небраску и открыл кузницу.

В какой-то момент он понял, что его работа была бы намного проще, если бы у него был набор плоскогубцев, которые зажимали бы и удерживали кусок металла, над которым он работал, «в тиски». В его магазине, несомненно, имелись наборы плоскогубцев и по крайней мере одни тиски. Но плоскогубцы нельзя было зафиксировать, а тиски было трудно установить. Каким-то образом ему пришла в голову идея объединить функции двух инструментов.

В его магазине, несомненно, имелись наборы плоскогубцев и по крайней мере одни тиски. Но плоскогубцы нельзя было зафиксировать, а тиски было трудно установить. Каким-то образом ему пришла в голову идея объединить функции двух инструментов.

Он понял, что винтовой механизм в ручке может регулировать раскрытие плоскогубцев. Позже он придумал, как зафиксировать ее на месте с помощью другой ручки. Он построил несколько прототипов, сначала из картона, а затем из дерева. Наконец, он выковал один из металла на своей кузнице. Это сработало.

Он получил свой первый патент на примитивную версию в 1921 году. Патент на блокировочный рычаг был выдан в 1924 году. окрестные города. Постепенно он построил бизнес, но Депрессия замедлила его рост.

Несмотря на тяжелые времена, инструмент пользовался популярностью. В 1934 году была образована компания Petersen Manufacturing Company, но только в 1938 году они открыли свой первый официальный завод в несуществующей аптеке в «центре» Девитта. На первом заводе работало 37 человек.

На первом заводе работало 37 человек.

К 1941 году небольшой завод работал на полную мощность для выполнения государственных контрактов. В оборонной промышленности использовались тысячи тисков. Еще тысячи были отправлены в Англию для их авиационной промышленности. Строители грузовых кораблей Liberty сочли их настолько полезными и нехватка времени для завершения строительства кораблей настолько велика , что сварщики просто приваривали тиски к корпусам, а не снимали их с частей, которые они скрепляли. В то время инструмент продавался за 1,25 доллара.

Война спасла Petersen Manufacturing потому что 1941 был тем же годом, когда истек срок действия их первоначального патента. Без государственных контрактов конкуренция могла бы уничтожить молодую компанию.

Билл Петерсен продолжал изобретать и расширять рынок. Сразу после войны в 1945 году была организована первая Национальная выставка оборудования, которая использовала огромный интерес вернувшихся солдат и их семей к строительству домов своей мечты. Там были инструменты Vise-Grip.

В 1957 году к плоскогубцам был добавлен рычаг легкого разблокировки. В 1950-х годов, компания зарегистрирована. В 60-х они открыли второй завод в Висконсине. За последние годы компания претерпела несколько изменений собственников и слияний. Теперь они известны как Irwin Industrial Tools и являются подразделением Newell Rubbermaid, Inc.

В 2008 году завод по производству Vise-Grip в Девитте, штат Небраска, закрылся, когда материнская компания перенесла производство в Китай. Более 330 человек из Девитта (население 600 человек) и близлежащих населенных пунктов остались без работы. Но в местном историческом музее до сих пор есть экспонаты, рассказывающие о развитии Vise-Grip и семьи Петерсен.

Написано Биллом Ганзелем, Ganzel Group. Частичная библиография источников здесь.

Лошади теряют работу |

Что такое тиски?

Захваты для тисков — это дополнительный набор рук, который нужен каждому мастеру-любителю. Функция блокировки позволяет им быть плотно зажатыми и оставаться такими, пока вы делаете разрез, измерение или освободить зачищенный болт.

Обычные тиски выглядят как тяжелые плоскогубцы. Иногда называется захваты для кротов или плоскогубцы; набор различных размеров и типов этого инструмент является ценным дополнением к любому набору инструментов.

Узнайте, как использовать тиски, и посмотрите советы по этому инструменту в этом видео от Мистер Разнорабочий:

Тиски используются практически для всего, что вы только можете себе представить.

В жилых домах их можно использовать для временного удержания длинной прямой край на фанере, чтобы вы могли отметить линию. Их также можно использовать для удаления зачищенные головки болтов, если они не слишком затянуты. Нужна третья рука? Они идеально подходит для удержания материалов на нужной высоте или расстоянии друг от друга, поэтому у вас есть пора его обезопасить. Для сварки они могут временно скреплять металл. до того, как он будет склеен.

Ваш местный мастер-мастер Когда вам нужна рука помощи, которую не могут предоставить тиски, дайте нам звонок. По вопросам ремонта, установки и технического обслуживания обратитесь в местный сервисный центр Mr. Разнорабочий готов помочь – и с нашим Сделано правильно Гарантия, вы можете наслаждаться душевным спокойствием. Позвоните нам сегодня по телефону (877) 685-1377 или заказать услугу онлайн.5 из 5 звезд

«Они ПОТРЯСАЮЩИЕ!!!»

– Хаффманс

5 из 5 звезд

«Наконец-то профессиональная служба, которая гордится своей работой!»

– Джон М

5 из 5 звезд

«Качественная работа»

– Шон Джонс

5 из 5 звезд

«Отличные услуги разнорабочего»

– Cast Crete USA, Inc.