7 лучших кувалд – Рейтинг 2019

Обновлено: 19.09.2019 11:10:36

Эксперт: Савва Гольдшмидт

*Обзор лучших по мнению редакции expertology.ru. О критериях отбора. Данный материал носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

Старейшим инструментом, который не претерпел существенных изменений в конструкции, является кувалда. Ее часто называют старшим братом молотка за внешнее сходство и более внушительные размеры. Молот приходит на выручку в тех случаях, когда ударной энергии молотка не хватает для выполнения тяжелых работ. Кувалду можно встретить в гаражной мастерской, в кузнице, на строительной площадке, в частных домах и дачах. Существует несколько разновидностей ударного инструмента, поэтому рекомендации экспертов будут полезными для желающих приобрести мощный инструмент.

Как правильно выбрать кувалду

- Форма и масса ударной части. Кувалды оснащаются головками разной формы и массой. Универсальными качествами обладает инструмент с комбинированным бойком. Одна часть имеет плоскую квадратную форму, а другая – остроносую. С таким молотом можно как разрушать конструкции, так и выполнять достаточно точную работу при ремонте авто. Тупоносые кувалды чаще всего предназначены для кузнецов или строителей, когда требуется только сильное ударное воздействие. В зависимости от назначения подбирается и вес изделия. Он может колебаться в пределах 2-10 кг.

- Материал головы. Чтобы от сильных ударов по твердым деталям или основаниям сохранить первоначальную форму рабочей части, применяются особые сорта стали. Чаще всего инструментальную сталь подвергают ковке, которая упрочняет структуру. Так как рабочая поверхность должна быть очень твердой (50-55 HRc), то используют технологию селективной закалки. Для этого применяется термическая обработка с помощью токов высокой частоты. Внутренняя часть головы остается относительно мягкой, поэтому со временем не образуется трещин.

- Рукоятка. Составной частью кувалды является рукоятка. От качества этого элемента зависит не только сила удара, но и безопасность работника. Классикой жанра считаются деревянные рукоятки. Они делаются из лиственных пород (береза, бук, орех), их цена самая доступная. К плюсам древесины можно отнести надежность и ремонтопригодность. Однако лаковое покрытие быстро стирается, а дерево не гасит ударное воздействие на руки. Оптимально для работника выглядит фиберглассовая рукоять. Наряду с прочностью и надежным соединением с головой она обеспечивает максимальное удобство и безопасность. Наличие прорезиненной вставки улучшает сцепление инструмента с ладонью руки.

Мы отобрали в наш обзор 7 лучших кувалд. Все они широко представлены в торговой сети России, одобрены экспертным сообществом и отечественными потребителями.

Рейтинг лучших кувалд

| Номинация | наименование товара | цена | |

| Лучшие кувалды весом не более 3 кг | 1 | Matrix 10922 | 1 610 ₽ |

| 2 | KING TONY 7833-20 | 1 140 ₽ | |

| 3 | Fiskars 1020218 | 2 504 ₽ | |

| Лучшие кувалды весом не более 6 кг | 1 | STAYER 20110-6 | 2 025 ₽ |

| 2 | Sturm 1011-02-5000 | 1 880 ₽ | |

| 3 | Zubr 20111-4 | 1 536 ₽ | |

| Лучшие кувалды весом более 10 кг | 1 | TOPEX 02A511 | 3 330 ₽ |

Лучшие кувалды весом не более 3 кг

В самой легкой весовой категории представлено много моделей от отечественных и зарубежных производителей. Кувалды весом до 3 кг помогают автослесарям, кузнецам и дачникам. Эксперты отметили следующие модели.

Matrix 10922

Рейтинг: 4.9

Оптимальным сочетанием прочности, надежности и доступной цены обладает кувалда Matrix 10922. Этот немецко-тайванский ударный инструмент предназначен для широкого спектра слесарных и строительных работ. С его помощью можно не только созидать, забивая крупные метизы, но и разбивать поверхности. По мнению экспертов, сильной стороной кувалды становится кованая головка. Она сделана из стали 50, боек закален до твердости 52 HRc. Рукоятка из фибергласа удобно лежит в руке, она эффективно гасит ударную нагрузку за счет резиновой накладки. При весе 3 кг инструмент имеет длину 910 мм. Кувалда становится победителем нашего рейтинга.

Пользователи отмечают хорошую крепкую рукоять, прочный боек, долговечность модели. Инструмент хорошо зарекомендовал себя в гаражных мастерских и на строительных площадках.

Достоинства

- прочная головка с твердым бойком;

- удобная фиберглассовая ручка;

- приемлемая цена;

- долговечность.

Недостатки

- не обнаружены.

KING TONY 7833-20

Рейтинг: 4.8

На второй строке рейтинга расположилась кувалда из Тайваня KING TONY 7833-20. Она сделана в компактном виде, инструмент весит 2,188 кг, а длина ручки составляет 305 мм. Квадратная головка сделана из прочной стали, поверхность бойка подвергнута селективной закалке. Для изготовления рукоятки производитель использовал дерево (орешник). Под руку сделан удобный хват. Головка надежно соединена с рукояткой при помощи клеевого состава. Кувалда может применяться не только для разрушения старых конструкций, но и для точных ударов при ремонте автомобиля.

Пользователи довольны компактностью кувалды, благодаря чему удается проводить разные слесарные работы. К недостаткам можно отнести маркость деревянной ручки.

Достоинства

- твердый боек;

- надежное соединение;

- низкая цена.

Fiskars 1020218

Рейтинг: 4.7

Настоящий скандинавский характер во время выполнения самых сложных работ демонстрирует финская кувалда Fiskars 1020218. Правда, сборка изделия организована в Китае, но это не ухудшило качество инструмента. Модель предназначена для работы одной рукой, об этом свидетельствует длина рукоятки (360 мм) и вес (2,17 кг). Головка кувалды изготовлена методом ковки, а боек подвергался термической обработке и индукционной закалке. Одна из рабочих сторон головки заострена, что расширяет сферу применения инструмента. Удобство в работе обеспечивает двухкомпонентная рукоятка, снижающая вибрацию.

Пользователи лестно отзываются о надежности кувалды, удобном хвате и универсальности применения. К минусам эксперты относят высокую цену, поэтому изделие занимает 3 место в рейтинге.

Достоинства

- головка с разными бойками;

- высокая прочность;

- универсальность применения;

- двухкомпонентная рукоятка.

Лучшие кувалды весом не более 6 кг

Кувалды средней весовой категории оптимально сочетают компактные размеры, доступную цену и универсальность применения. Такой инструмент пригодится строителям, кузнецам и домовладельцам. Специалистам понравились следующие модели.

STAYER 20110-6

Рейтинг: 4.9

Мощное ударное воздействие позволяет обеспечить кувалда STAYER 20110-6_z02. Немецко-китайский инструмент весит 6 кг, поэтому на рукоятку ложится высокая нагрузка. Производитель сделал ее из фибергласа, защитив руки человека от вибрации обрезиненной рифленой накладкой. Она не позволяет руке соскальзывать во время замаха или удара. Стальная голова прошла селективную закалку токами высокой частоты, поэтому боек имеет высокую твердость. Эксперты по достоинству оценили технические параметры кувалды, отдав ей лавры победителя рейтинга.

Российский потребитель давно считает продукцию STAYER народным брендом. Кувалда полностью подтверждает это высокое звание, сочетая отменные технические характеристики и демократичную цену.

Достоинства

- антискользящая поверхность ручки;

- защита от вибрации и ударной нагрузки;

- прочная закаленная голова;

- компактные размеры.

Недостатки

- не обнаружены.

Sturm 1011-02-5000

Рейтинг: 4.8

Большую разрушительную энергию таит в себе кувалда Sturm 1011-02-5000. Инструмент разработан немецкими инженерами, а сделан в Китае. Отличительной чертой модели является удлиненная рукоять (890 мм). Она позволяет увеличить ударную нагрузку тяжелой головы за счет большого плеча. Боек достойно выдерживает мощные удары, он сделан из инструментальной стали с поверхностной закалкой рабочей части. Обрезиненная фиберглассовая ручка с одной стороны надежно удерживается в руках, а с другой стороны амортизирует ударное воздействие. Модель занимает почетное второе место в рейтинге.

Пользователи довольны качеством изготовления кувалды, удобством пользования, долговечностью. Но сфера деятельности этого инструмента ограничивается функцией разрушения.

Достоинства

- обрезиненная рукоять;

- удобный хват;

- твердый боек;

- мощная энергия удара.

Недостатки

- ограничена сфера применения.

Zubr 20111-4

Рейтинг: 4.7

Самую низкую цену отечественный потребитель может заплатить за кувалду Zubr 20111-4_z02. Инструмент состоит из кованой головы весом 4 кг, в качестве материала использована инструментальная сталь 55. Обе рабочие поверхности подвергнуты закалке индукционным методом. Позаботился производитель и об удобстве в работе для пользователя. Благодаря особой АВТ технологии создана рукоять с эффективным гашением вибрации. Она обеспечивает хорошее сцепление с ладонью руки, что важно для тяжелого ударного инструмента. Эксперты отдали модели третье место в нашем рейтинге.

К плюсам кувалды отечественные мастера относят доступную цену, удобство в работе, прочность и безопасность. Уступает инструмент лидерам в весе головки.

Достоинства

- индукционная закалка рабочих поверхностей;

- антивибрационная конструкция;

- удобная рукоять;

- низкая цена.

Недостатки

- большие габаритные размеры.

Лучшие кувалды весом более 10 кг

Самые тяжелые кувалды позволяют быстро разрушить стену, выполнить ковку металла или забить столбик в землю. Только для работы потребуется серьезная физподготовка. Лучшей в сверхтяжелой категории признана одна модель.

TOPEX 02A511

Рейтинг: 4.9

Лучшим инструментом для выполнения кузнечных и демонтажных операций является кувалда TOPEX 02A511. Польская разработка весом 11,05 кг обладает огромной ударной энергией. Тяжелая головка с комбинированным бойком весом 10 кг дополняется деревянной рукояткой длиной 989 мм. Древесина защищена от влаги и грязи лаковым покрытием. Эксперты высоко оценили универсальность модели, благодаря комбинированному бойку удается расширить область применения кувалды. Производитель надежно закрепил рукоятку в головке, применив дополнительно клеевой состав.

В категории сверхтяжелых ударных инструментов сложно найти достойного конкурента кувалде TOPEX 02A511. Пользователи в отзывах называют ее самой мощной и надежной, рассказывая о масштабах проделанных работ.

Достоинства

- тяжелая прочная головка;

- надежное соединение головки с рукоятью;

- защитное лаковое покрытие;

- высокая ударная энергия.

Внимание! Данный рейтинг носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

expertology.ru

Что такое кувалда (Фото и ГОСТ инструмента)

Молоток считается чуть ли не самым первым инструментом, изобретенным человеком. Наиболее близким аналогом данного устройства, является массивная и мощная кувалда, широко применяемая в монтажных и демонтажных работах, а также для ковки металла. Несомненная польза этого инструмента, сделала его невероятно популярным промышленности и быту. На сегодняшний день, наименование «кувалда», объединяет под собой множество схожих устройств со своими особенностями для определенных типов работ. Давайте разберемся, что представляет из себя кувалда и какие виды данного инструмента существуют на сегодняшний день.

Что такое кувалда

Инструмент кувалда – это простое, но очень эффективное устройство для нанесения ударов огромной силы. По внешнему виду напоминает молоток, но имеет более внушительные размеры. Боек стандартной тупоносой кувалды, по ГОСТу, должен изготавливается из стали марок 40, 45, 50 или У7 с минимальной глубиной закалки в 30 мм и может весить от 2-х до 16-ти килограмм. Рукоятка современных моделей может быть изготовлена из дерева, металла, пластика или фибергласса, при этом может быть прорезинена для уменьшения вибрации.

В быту и промышленной сфере, кувалда используется для выполнения самых разнообразных работ, требующих сильных ударов. Широкое применение данный инструмент нашел в демонтаже, где им раскалывают кирпич, бетон и камень. Помимо разрушения, кувалда используется для сборки массивных конструкций, где ей забивают большие гвозди, штыри или железнодорожные костыли. Более компактные модели устройств, используются в кузнечном деле, для ковки металла. В шиномонтаже этим инструментом оббивают покрышки при разборе колес. Бьют по шинам ещё и спортсмены, для укрепления мышц спины. Кувалда годиться везде, где требуется точный и сильный удар.Для прочного соединения бойка с рукояткой, в первом проделываются отверстия конусовидной формы с 2-х сторон, сужающиеся к центру детали. Деревянная ручка смазывается, и забивается в боек, после чего, оставшееся сверху пространство заливается эпоксидной смолой. Технология крепления рукояток из металла и искусственных материалов имеет свои особенности, основывающиеся на том же заклинивании в отверстии бойка. Вот собственно и все, из чего состоит кувалда, где используется и как изготавливается.

Кувалда ГОСТ

Действующие стандарты производства кувалд уходят корнями в далекий 1988 год, когда они были изменены в последний раз. На сегодняшний день существует 2 документа, устанавливающих нормы изготовления кувалд с тупоносым бойком (ГОСТ 11401-75) и остроносым (ГОСТ 11402-75). Оба стандарта включают в себя 7 пунктов: конструкция, материал бойка, твердость, материал ручки, технические условия, маркировка и требования для изготовления штамповкой.Вес остроносого бойка может составлять 3-8 кг, а тупоносого 2-16 кг. Размеры кувалды, напрямую зависят от массы стального наконечника. Ниже приведены сканированные копии документов, для более подробного ознакомления со стандартами.

Виды инструмента

Модели современных кувалд очень разнообразны, и различаются не только по габаритами и весу, но также по материалу и конструкции бойков. В зависимости о области применения, ударные инструменты могут иметь некоторые особенности, повышающие удобство работы. Для металлообработки, подойдет небольшая тупоносая кувалда, забивать колья или сваи лучше молотом средних размеров, а для демонтажа можно использовать самый большой инструмент. Эффективность работы, в некоторых областях, зависит не только от массы инструмента, но и от материала бойка.

Кузнечная кувалда

Одной из первоначальных сфер, где инструмент кувалда обрел колоссальную популярность, было и есть кузнечное дело. Издревле и по сей день, ковка раскаленного металла, требовала сильных и точных ударов, формирующих изделие. Современный молоток кувалда практически не изменился и большинство моделей, продаваемых в магазинах, все также состоят из обычной деревянной рукоятки и стального бойка. Некоторые же модели оснащаются прорезиненными ручками из синтетических материалов (пластика, каучука или стекловолокна) и могут иметь иные сплавы бойков.

Весит кузнечная кувалда обычно в пределах 2-4 кг, а размер рукоятки может достигать 1 метра. В зависимости от операции, может использоваться, как тупоносая, так и остроносая модель инструмента.

Медная кувалда

Несмотря на мощь ударных работ, они тоже могут иметь деликатный характер. Медная или омедненная кувалда используется в случаях, когда необходимо отформовать лист металла не повредив его поверхность. Применяется подобный инструмент в ремонте станков или автомобилей, когда необходимо сбить шестерню, вал и другие рабочие элементы. Так как медь значительно мягче стали, сила удара кувалдой, не деформирует деталь, облегчая разбор оборудования.

Безынерционная кувалда

Пожалуй самый интересный тип ударного инструмента. Безынерционная кувалда, внешне напоминает обычный литой молоток, но в отличии от своего более примитивного родственника, не имеет отдачи при ударах. Полное гашение вибраций, обеспечивает особенная конструкция бойка. В отличии от стандартных ударных элементов, имеющих монолитное строение, кувалда без отскока имеет полый боек, заполненный внутри металлическими шариками, напоминающими дробь.

Все части данного инструмента, за исключением стальных шариков, состоят из ударопрочного пластика. Кувалда отлично передает усилие и при этом создает отдачу. Используется в столярных, аппаратных и рихтовочных работах, где требуется сильное воздействие на деталь, без опасности её повреждения.

Фото

Подборка качественных изображений, наглядно демонстрирующих как выглядит инструмент кувалда. Картинки и фото располагаются в порядке возрастания: от простых деревянных кувалд, до современных моделей.

Сохраните эту страницу в своей соц. сети и вернитесь к ней в удобное время.

Сохраните эту страницу в своей соц. сети и вернитесь к ней в удобное время.instrumentoria.ru

ГОСТ 11401-75

ГОСТ 11401-75*

Группа Г21

ОКП 39 6910

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 ноября 1975 г. N 3679 срок введения установлен с 01.01.77

Проверен в 1982 г.

ВЗАМЕН ГОСТ 11401-65

* ПЕРЕИЗДАНИЕ (ноябрь 1986 г.) с Изменением N 1, утвержденным в мае 1982 г.; Пост. N 2101 от 26.05.82 г. (ИУС 9-82)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 17.12.87 N 4596 с 01.07.88

Изменение N 2 внесено юридическим бюро “Кодекс” по тексту ИУС N 3 1988 год

1. Конструкция и размеры кузнечных тупоносых кувалд должны соответствовать указанным на чертеже и в таблице.

Размеры, мм

Обозначение кувалды | Приме- | Масса, кг, не более | ||||||||

1212-0001 | 50 | 108 | 36 | 21 | 150 | 10,5 | 8 | 2,0 | 2 | |

1212-0002 | 58 | 120 | 40 | 24 | 160 | 12,0 | 9 | 2,5 | 3 | |

1212-0003 | 62 | 135 | 175 | 10 | 3,0 | 4 | ||||

1212-0004 | 68 | 142 | 45 | 26 | 185 | 13,0 | 11 | 3,5 | 5 | |

1212-0005 | 72 | 151 | 195 | 12 | 4,0 | 6 | ||||

1212-0006 | 80 | 166 | 50 | 30 | 210 | 15,0 | 14 | 6,0 | 8 | |

1212-0007 | 85 | 185 | 220 | 16 | 8,0 | 10 | ||||

1212-0008 | 95 | 180 | 55 | 32 | 225 | 16,0 | 18 | 10,0 | 12 | |

1212-0009 | 100 | 210 | 230 | 20 | 12,0 | 16 |

Пример условного обозначения кузнечной тупоносой кувалды размером 50 мм:

Кувалда 1212-0001 ГОСТ 11401-75

(Измененная редакция, Изм. N 2).

2. Материал – сталь марки 50 по ГОСТ 1050-74*.

_______________

* Действует ГОСТ 1050-88. – Примечание “КОДЕКС”.

3. Поверхностная твердость рабочих частей на длине 30 мм – 39,5…53 HRC.

(Измененная редакция, Изм. N 1, 2).

4. Ручки деревянные выбирать по МН 546-60, клинья к деревянным ручкам – по МН 547-60.

Материал деревянных ручек по ГОСТ 2695-83.

5. Технические условия – по ГОСТ 11435-75.

4, 5. (Измененная редакция, Изм. N 1).

6. Маркировать: условное обозначение кувалды без наименования и товарный знак предприятия-изготовителя.

По согласованию с потребителем допускается маркировать цену и массу, а условное обозначение кувалды без наименования и товарный знак предприятия-изготовителя наносить на бирке каждой партии.

(Измененная редакция, Изм. N 1, 2).

7. При изготовлении штамповкой уклон в окне кувалды – по ГОСТ 7505-74*.

________________

* Действует ГОСТ 7505-89. – Примечание “КОДЕКС”.

(Введен дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

Инструмент кузнечный для ручных

и молотовых работ: Сб. ГОСТов. –

М.: Издательство стандартов, 1987

Юридическим бюро “Кодекс” в

текст документа внесено Изменение N 2,

утвержденное Постановлением

Госстандарта СССР от 17.12.87 N 4596

docs.cntd.ru

ГОСТ 11401-75 Инструмент кузнечный для ручных и молотовых работ. Кувалды кузнечные тупоносые. Конструкция и размеры (с Изменениями N 1, 2), ГОСТ от 28 ноября 1975 года №11401-75

ГОСТ 11401-75*

Группа Г21

ОКП 39 6910

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 ноября 1975 г. N 3679 срок введения установлен с 01.01.77

Проверен в 1982 г.

ВЗАМЕН ГОСТ 11401-65

* ПЕРЕИЗДАНИЕ (ноябрь 1986 г.) с Изменением N 1, утвержденным в мае 1982 г.; Пост. N 2101 от 26.05.82 г. (ИУС 9-82)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 17.12.87 N 4596 с 01.07.88

Изменение N 2 внесено юридическим бюро “Кодекс” по тексту ИУС N 3 1988 год

1. Конструкция и размеры кузнечных тупоносых кувалд должны соответствовать указанным на чертеже и в таблице.

Размеры, мм

Обозначение кувалды | Приме- | Масса, кг, не более | ||||||||

1212-0001 | 50 | 108 | 36 | 21 | 150 | 10,5 | 8 | 2,0 | 2 | |

1212-0002 | 58 | 120 | 40 | 24 | 160 | 12,0 | 9 | 2,5 | 3 | |

1212-0003 | 62 | 135 | 175 | 10 | 3,0 | 4 | ||||

1212-0004 | 68 | 142 | 45 | 26 | 185 | 13,0 | 11 | 3,5 | 5 | |

1212-0005 | 72 | 151 | 195 | 12 | 4,0 | 6 | ||||

1212-0006 | 80 | 166 | 50 | 30 | 210 | 15,0 | 14 | 6,0 | 8 | |

1212-0007 | 85 | 185 | 220 | 16 | 8,0 | 10 | ||||

1212-0008 | 95 | 180 | 55 | 32 | 225 | 16,0 | 18 | 10,0 | 12 | |

1212-0009 | 100 | 210 | 230 | 20 | 12,0 | 16 |

Пример условного обозначения кузнечной тупоносой кувалды размером 50 мм:

Кувалда 1212-0001 ГОСТ 11401-75

(Измененная редакция, Изм. N 2).

2. Материал – сталь марки 50 по ГОСТ 1050-74*.

_______________

* Действует ГОСТ 1050-88. – Примечание “КОДЕКС”.

3. Поверхностная твердость рабочих частей на длине 30 мм – 39,5…53 HRC.

(Измененная редакция, Изм. N 1, 2).

4. Ручки деревянные выбирать по МН 546-60, клинья к деревянным ручкам – по МН 547-60.

Материал деревянных ручек по ГОСТ 2695-83.

5. Технические условия – по ГОСТ 11435-75.

4, 5. (Измененная редакция, Изм. N 1).

6. Маркировать: условное обозначение кувалды без наименования и товарный знак предприятия-изготовителя.

По согласованию с потребителем допускается маркировать цену и массу, а условное обозначение кувалды без наименования и товарный знак предприятия-изготовителя наносить на бирке каждой партии.

(Измененная редакция, Изм. N 1, 2).

7. При изготовлении штамповкой уклон в окне кувалды – по ГОСТ 7505-74*.

________________

* Действует ГОСТ 7505-89. – Примечание “КОДЕКС”.

(Введен дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

Инструмент кузнечный для ручных

и молотовых работ: Сб. ГОСТов. –

М.: Издательство стандартов, 1987

Юридическим бюро “Кодекс” в

текст документа внесено Изменение N 2,

утвержденное Постановлением

Госстандарта СССР от 17.12.87 N 4596

docs.cntd.ru

Работа с кувалдой – как выбрать, учитывая вес и рукоятку? + видео

Работа с кувалдой, старшим братом молотка, не стареющим и веками не меняющим своего вида кузнечным инструментом, требует определенных навыков. Человек придумал двигатель внутреннего сгорания, полетел в космос, покорил энергию атома, но даже сейчас, ввиду полностью автоматических линий и производственных конвейеров, молот остается незаменимым инструментом в руках слесарей и строителей.

Кувалда 5 кг или 10 кг?

Основное отличие кувалды от молотка – это не только вес бойка, но и его форма. По форме ударной части, на основании ГОСТа 11402-75 и 11401-75, различают поперечные и продольные остроносые, кувалды-молотки, а также тупоносые кувалды. Поперечная остроносая кувалда внешне очень похожа на молоток, т.е. один её край имеет вид клина с закругленным острием, у продольных – носик молота параллелен рукояти. Другая ударная часть по форме представляет собой квадрат со снятыми фасками. Вес таких инструментов от 3 до 8 килограмм.

Молоток-кувалда имеет схожие формы, однако наряду с этим меньший вес, всего 1-1.8 килограмма. Тупоносые инструменты – самые мощные, их масса может достигать одного пуда или 16 килограмм, однако в продаже редко встречается кувалда тяжелее 5-10 кг.

Изготавливают молоты из сталей следующих марок: 40, 45, 50, У7. Причем заготовку не отливают, а куют кузнечным молотом. Далее рабочие поверхности проходят закалку на глубину 30 миллиметров до твердости не менее 39,5 HRC. Это позволяет добиться внешней твердости материала и одновременно внутренней упругости и вязкости металла, что помогает частично гасить силу отскока инструмента, параллельно усиливая сам удар.

В некоторых случаях, для еще большего ослабления силы отскока, кувалду делают полой, со стальными шариками или дробью внутри. Внутренняя конструкция посадочного гнезда для рукояти, как правило, имеет вид двух направленных остриями друг к другу конусов, то есть что-то похожее на песочные часы. Такая форма позволяет надежно закрепить черенок в инструменте.

Рукоятка для кувалды – сталь или фибергласс?

Рукоять кувалды – не менее важный элемент молота. Самое главное её качество – гашение отдачи. При сильном ударе возникающая сила отдача невероятно «сушит» и отбивает руки, доставляя массу неприятных ощущений. Именно поэтому, прежде чем приваривать стальную арматуру к квадратной кувалде (таким промышляют многие гаражные мастера), тщательно подумайте. Конечно, крепление будет монолитно и надежно, но стоит ли калечить себя?

К тому же, настолько ли надежно? Бьем сильно, рукоять держим крепко, а наибольшее напряжение испытывает как раз место сварки, в результате чего сварный шов, оставленный сварочным аппаратом, может попросту лопнуть. Намного хуже, если он лопнет, а мы этого не увидим, к примеру, внутренняя трещина, и в один прекрасный момент стальной «снаряд» полетит куда-то прочь с места работы.

Рукояти из композитного пластика или фибергласса (стеклонаполненный материал на основе полиэфирных смол) имеют специальную анатомическую форму для более удобного ухвата, а также покрыты слоем мягкой резины или латекса для еще большей амортизации. Такие кувалды, как правило, дорогие, имеют немного специфическую форму самого бойка и окрашены в яркие зеленый, оранжевый, красный цвета, для удобного поиска инструмента на объекте. Если хотим попроще, то возвращаемся к истокам.

Большая кувалда с деревянной ручкой

Самая древняя и самая надежная – деревянная рукоятка. Она используется для любых типоразмеров молотов. Её можно приобрести на рынке или сделать самому, если есть необходимые инструменты, но в любом случае стоит придерживаться нескольких правил. Во-первых, форма деревянного черенка отличается от той, что используется для молотка. Если у последнего она заужена к месту крепления ударной части, то у кувалды абсолютно наоборот. Это делается для того, чтобы при промахе или, к примеру, при выбивании дыры в стене, когда инструмент может провалиться внутрь в пустоту, тяжелый молот выскальзывал из рук и не мог утащить за собой человека. Такие случаи неоднократно случались на стройках.

Сечение обязано быть овальным с соотношением малого диаметра к большему как 1 к 1.5. Свободный конец инструмента должен быть в 1.25-1.5 раза тоньше конца, на который насаживается стальной молот. Общая длина ручки колеблется в приделах 80-100 сантиметров. Рукоятка для кувалды из дерева имеет одно неоспоримое преимущество перед сталью и фиберглассом, заключающиеся в том, что сломанную рукоять можно быстро починить. Растрескавшаяся часть отрезается, оставшаяся часть заново забивается в сталь и расклинивается, а мы лишь теряем 5-10 сантиметров от общей длины рукоятки.

Второй очень важный момент – само дерево. Согласно нормативу МН 547-60 и ГОСТ 2695-83 рукоятки ручных строительных инструментов изготавливаются только лишь из твердых и вязких пород дерева, а именно: кизил, бук, граб, береза, клен или рябина влажностью не более 12 %. Эти породы деревьев по-своему уникальны, при чрезмерных нагрузках они не переламываются пополам, как сосна, а расслаиваются вдоль линий волокон, что не приводит к отрыву рабочей части инструмента. Поломку такой рукояти видно сразу.

Третий этап – качество обработки самой рукоятки. Поверхность должна быть без выбоин, сколов, гладко отполирована наждачной бумагой и покрыта лаком. Дабы не допустить возможности загнать занозу или еще как-то повредить руки.

Завершающий штрих – это клин. Согласно нормативу НМ 547-60 применяется стальной клин в виде заостренной с одного края стальной полосы. Делать клин с зазубринами в виде елочки есть смысл только в том случае, когда эти зубья будут находиться на большей поверхности плоскости клина, а не с узкой боковой стороны. Забивается он на две трети глубины посадочного гнезда рукояти. Клин проходит через узкое место посадочного гнезда, распирая дерево по обеим его сторонам, так достигается максимальная надежность крепежа. Вбивать клинья большей длины опасно, это может вызвать раскол деревянной рукояти.

Работа с кувалдой – бьем наотмашь

Кувалда намного тяжелей молотка, работать с ней надо аккуратней. Для нанесения небольших, слабых ударов удобней брать молот ближе к металлической части, в результате вес кувалды будет равномерно распределяться в руке, что улучшит её развесовку. При нанесении мощных, сильных ударов кувалду берут ближе к свободному концу рукоятки, и удары наносят, придавая кувалде максимальное ускорение до самого момента нанесения удара. Лучше работать с таким тяжелым приспособлением в рукавицах двумя руками, они немного сгладят силу отдачи при плечевом замахе большой амплитуды.

Замах следует производить не вертикально над головой, а немного сбоку, над плечом, это позволит избежать увечий при возможном выпадении инструмента из рук. При работе над тонкими или узкими материалами, такими как арматура, зубило или мелкий прокат, начинайте с малым замахом, постепенно увеличивая его, это снизит вероятность промаха. Если кувалда старая, края слизаны и все удары проходят немного вскользь, то лучше перевернуть молот и начать бить плашмя, сила удара немного уменьшится, но точность возрастет.

Перед работой всегда проверяйте надежность крепления черенка. Можно положить кувалду в емкость с водой на 2-3 часа, за это время деревянная рукоять напитается жидкостью и набухнет, что придаст черенку лучшую фиксацию и дополнительную упругость при работе. Если ручка инструмента сильно разболталась и есть вероятность отрыва ударной части инструмента, то работа с такой кувалдой нежелательна.

Вес кувалды – какую же выбрать?

Подбирать кувалду, как и любой инструмент, необходимо, исходя из поля её будущей деятельности. Даже для больших и полномасштабных ремонтов в квартире хватит молота весом 3-5 килограмм. Людям, у которых есть дача или частный дом, есть смысл подумать о более тяжелых остроносых агрегатах в 5-10 килограмм.

Массивная большая кувалда быстрее забивает в землю стальные штыри, уголки и швеллеры для забора, а также эффективнее перемелет пару неправильно лежащих камней при возведении бани или забора. Более тяжелые инструменты – удел промышленного производства. Как видим, стальная кувалда мало видоизменилась с течением времени, даже стеклопластиковые рукоятки с прорезиненными вставками не могут в полной мере заменить проверенный годами деревянный черенок.

remoskop.ru

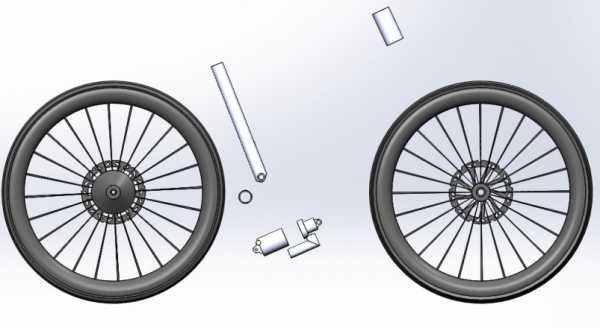

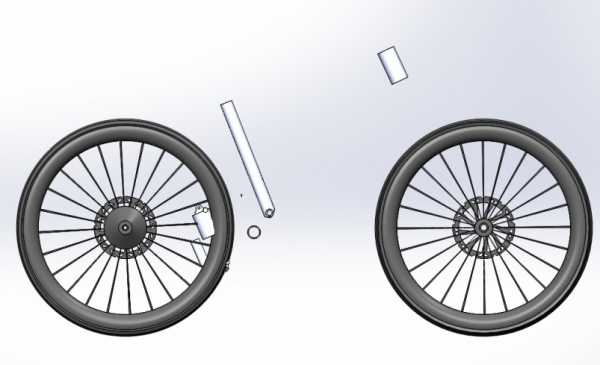

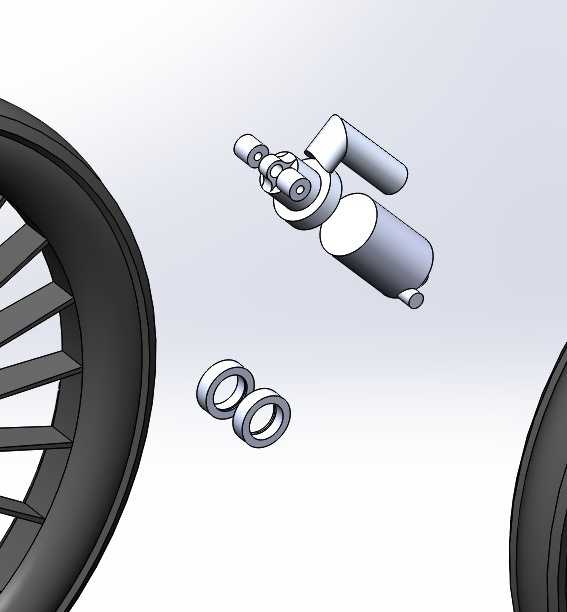

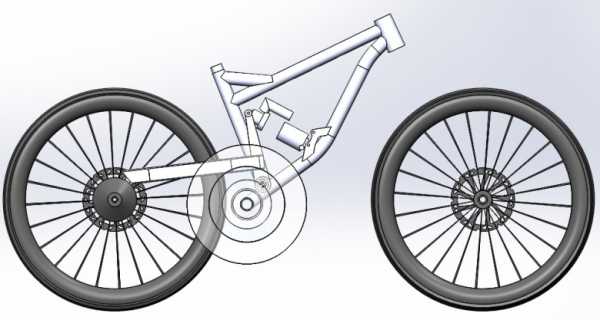

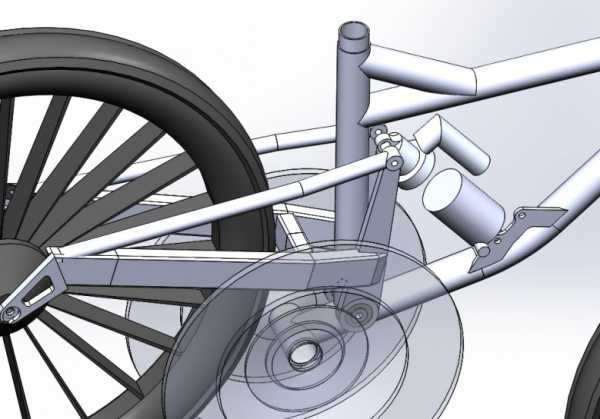

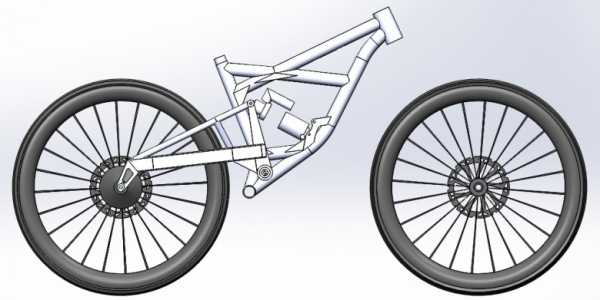

Секреты оригинальной компоновки Кувалда / KUVALDA bikes / Twentysix

Товарищи!Наша сегодняшняя лекция будет посвящена одному интересному вопросу. А именно тому, как же мы придумали легендарную компоновку наших рам Кувалда. Казалось бы, в ней нет ничего необычного и она весьма заурядна, тк тупая неработающая однорычажка, однако, это не так. Взять хотя бы тот факт, что точно такой же компоновки нет ни у одной фирмы в мире — по крайней мере мы так и не нашли такую, хотя похожих великое множество.

Почему аморт расположен так вертикально? Кто совершает непотребства с нашими рамами, после чего они беременеют? Почему задний треугольник выглядит именно так? Как мы

Ну что же, слушайте, ребятишки, сказание о том, какой же путь преодолела и продолжает преодолевать наша ненаглядная однорычажная компоновка.

Кстати, что вообще такое компоновка? Я тут попытался коротко и понятно сформулировать и, вроде, смог)

Компоновка — это взаимное расположение элементов конструкции друг относительно друга. Относится это к любой конструкции, в нашем случае к велосипедной раме. Искренне просим вам не путать компоновку с геометрией, тк это довольно различные вещи. Про компоновку уже сказали, а геометрия это такой учебник в школе был, на нем даже написано было. </шутк>.

Ну геометрия это, короче, база, длина перьев, угол рулевой, рич, ЕТТ, высота каретки — ну поняли, да?) А то у нас написано, что можем любую геометрию сделать, а нас и просят Ричи Халк сделать или Карпиль Армагедон, думая, что геометрия это компоновка) Не, Карпиль Армагедон-то мы тоже можем сделать, но пока ни одного не сделали, тк на этапе цены все в ужасе разбегаются попыхивая пуканом и покукарекивая «чётакдорага!») Ну это другой вопрос, а сейчас История о Пути Компоновки)

Конечно же, перед тем, как чего-то проектировать нужно сформулировать ТЗ — техническое задание. А то без внятного ТЗ результат ХЗ, как известно) Когда ты сам и придумываешь что делать, и как делать, и делаешь, то ситуация существенно упрощается — можно вообще просто творить на ходу без оглядки на порицание общества типа я художник, я так вижу) Однако, изначально что-то предполагать, конечно, было бы неплохо.

В общем, начинаем думать.

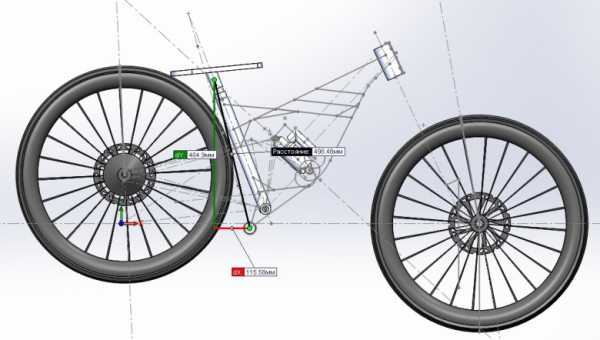

1. Геометрия.

Чтоб понять какая нам нужна геометрия надо определиться для чего будет велик. Давайте рассмотрим в этой статье модно-молодёжный трейл-АМ-эндурик с ходами подвески 140/160, два положения типа. Как раз сейчас такой делаем себе да и вообще вещь нужная, в любом хозяйстве пригодится)

Чтоб определиться с геометрией надо постерлять у товарищей или у кого-нибудь на спотах велики аналогичного назначения, полупить на них пожёстче, подрифтить попанятиям, поразмыслить над своими ощущениями и разломанные на куски отдать обратно. Потом пошариться по сайтам производителей и посмотреть на цифорки — геометрия не представляет из себя никакого секрета, просто каждый делает как считает наиболее подходящим на основании мнения своих прорайдеров, а они фуфла не скажут, обычно) Каждый ммм… мочит, как хочет, в общем) Хотя тенденции, несомненно, весьма схожи и рамы одного назначения обычно кардинально в этом плане не отличаются. Хотя заказали нам тут недавно раму со следующими параметрами:

Товарищ 2 метра ростом

хода 140/160

колёса 27,5

рич 560

угол рулевой 63,5

перья, барабанная дробь, 400мм. Карл. Как у фокроссового хт. Хозяин в восторге, в Крыму поотжигал, прям язь, говорит.

Сделан такой интересный выбор под влиянием широко известного в узких кругах Криса Портера, с помощью которого Николаи сделали свой Геометрон с геометрией подобного характера. Вот тут про него несколько статей http://cocopho.ru/CTBikeTech/Perevody/Entries/2015/2/27_Razmer_imeet_znacenie!_Cast_1.html

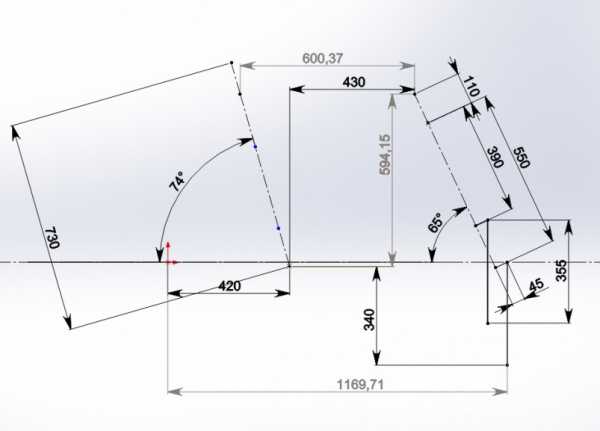

Однако, лично я немного более консервативен в этом плане и для себя выбрал следующую геометрию:

Росточек у меня 178см.

рич 430

ЕТТ 600

угол рулевой 65гр

угол подседела 74гр

база 1170

перья 420

высота каретки от земли 340 (при 27,5″ колёсах)

Выбрали? RADуемся (привет RollAllDay)) и думаем как же сюда присобачить подвеску)

2. Подвеска.

Ну про подвеску у нас имеется весьма обширный труд с которым любезно просим ознакомиться по ссылке: twentysix.ru/blog/kuvalda_racing/118255.html

После прочтения оной постигаются глубины рычажных пучин)

Аве вернувшимся из ссылки на статью про подвески! Надеюсь возвращение произошло достаточно скоро для того, чтобы слой пыли на вас не превысил 3,62мм) Если это не так уменьшите его толщину до приемливого значения, покушайте, повидайте родных и читайте дальше)

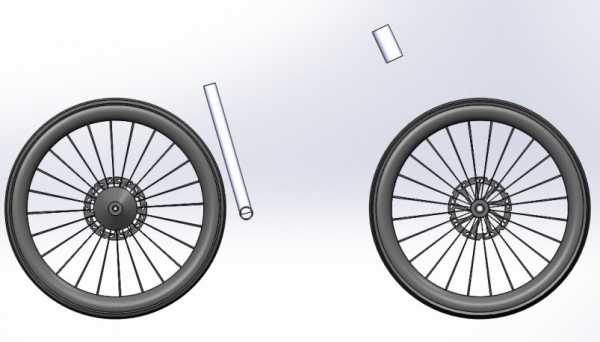

В общем, подвеску давайте сделаем вот так:

Почему главный шарнир подвески находится именно в этом месте будет понятно чуть позже после того, как мы попытаемся начать соединять все эти точки железом.

Ну а пока внешний вид нашей рамы понятен примерно так же, как и то, что же у нас спряталось на картинке выше) Хм, мне в детстве некоторое время довольно сильно нравились загадки типа «соедини точки» — наверное это был знак)

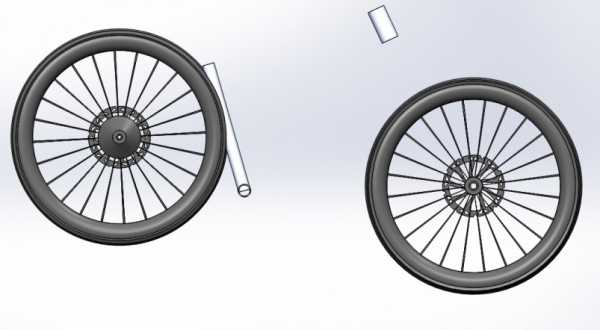

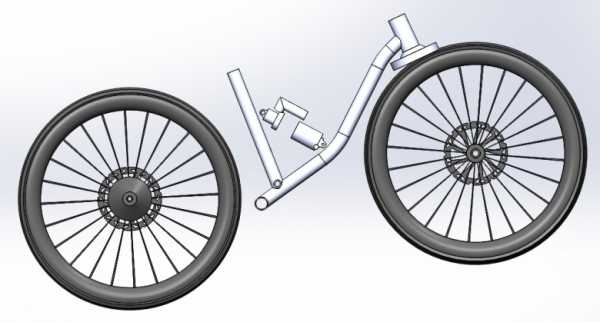

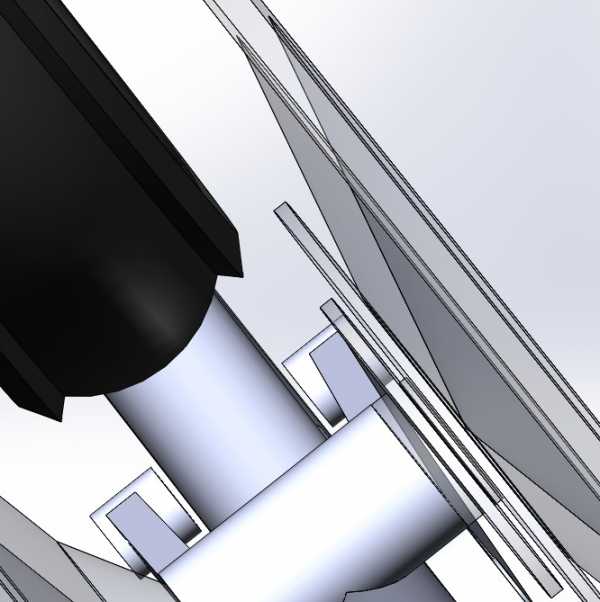

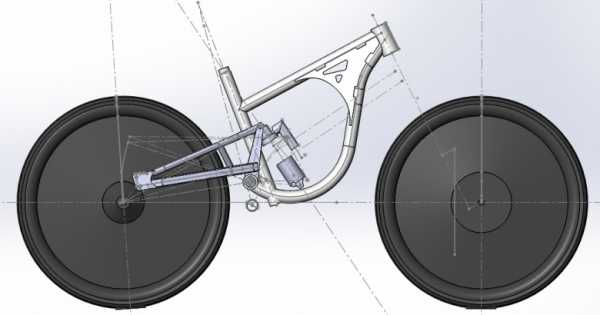

3. Пихаем)

Для начала рисуем стакан, каретку и подседельник. Стакан и каретка, обычно, располагаются довольно просто, тк их положением особо не поиграешь по той причине, что мы их положение сами только что задали) Вот с подседельником возникает первая задачка, хотя беды ничего не предвещает.

Внезапно срабатывает подвеска.

Что делать? Слега пораскинув мозгами вспоминаем, что сидушка-то нам нужна в общем-то только в поднятом положении. В опущенных положениях даже +-5см не особо важны. Идём меряем на имеющемся велике какая же у нас высота седла в поднятом положении (730 на чертеже, хотя у меня примерно 685), сдвигаем подседельник вперёд так, чтобы поднятое седло было в том же месте и у нас всё получается)

Вспоминаем про подвеску. Надо куда-то поставить шарнир. Ставим его на ближайшую железку, а именно на подседельную трубу. Пересчитываем кинематику подвески, если до этого мы шарнир расположили где-то в другом месте. Тут вообще получается такая вещь. Вот мы сейчас привязали шарнир к подседельной трубе. Далее мы елозим шарниром вверх-вниз по подседельной трубе в поисках оптимального баланса антискват/педалкик. Какой на мой взгляд должен быть этот баланс написано в статье про подвески. Ещё раз ссылка twentysix.ru/blog/kuvalda_racing/118255.html. После того как мы подобрали нужную нам высоту шарнира добавляем в этот супчик аморт.

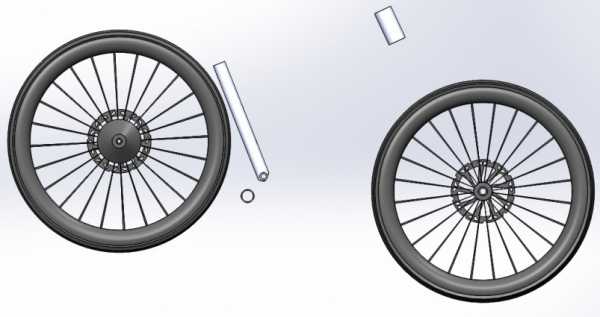

Если рассудить логически, то можно заметить, что аморт можно крутить вокруг шарнира как угодно, главное поворачивать оба его уха на одинаковый угол. То есть расположить аморт можно и так:

И даже так:

Однако, всё это не очень удобно.

И тут мы вспоминаем, что всю жизнь хотели, чтобы у всех твоих великов от трейлового до ДХ была нормальная подседельная труба, чтоб можно было поднять сидушечку и крутить до спота не задевая ногами уши. На мой взгляд это актуально даже для ДХ велика потому, что на них обычно ездят за пивасом, а в свободное от этого время можно доехать от гостиницы до подъёмника (в Магнитке, например) к заметно большим удобством. Или на Ай-Йори закрутить. А в остальном это никак не мешает.

Поэтому вращая аморт против часовой стрелки вокруг шарнира пододвигаем его вплотную к подседельной трубе(ну с необходимым зазором, разумеется) — тут ему самое место. Да и это единственный, в общем-то вариант, если все вышеперечисенные условия соблюдать.

Если нам не нужен нормальный подседел, то получим GT))

Но тк ноги у нас слегка подстрижены, то нас такой вариант не устраивает) Зато у ГТ прямая нижняя труба, а любая прямая труба почти всегда лучше не прямой. Но приходится разделять подседельную трубу на две, и городить там какую-нибудь вставку, а это та ещё заморочка. Как видите, везде сплошные «зато» и «а можно так» — конструирование это такой творческий и коспромиссный процесс таки, как уже где-то говорилось.

Тут ещё имеется небольшое примечание по длине подседельной трубы. Тк у нас подвес, то надо обращать внимание на то, что когда сидушка сильно опущена, то при полном сжатии подвески очень даже вероятно цепляние. Разумеется, надо выставлять сидушку на такую высоту, чтоб этого не было, но при этом максимально низко, если нам это надо. Вот тут, напрмер, эта минимальная высота примерно 498мм. Ну там +- сколько-то, само собой, тк и сидушки разные, и поставить можно по-разному, и покрышки тоже разные, хотя ставятся обычно одинаково) Исходя из этого мы можем вывести длину подседельной трубы которая нам нужна — то есть, если выше сделать, то до конца сидушку не задвинешь, а ниже надо смотреть, чтоб хватило при максимальном выдвигании.

Вот мы и подкрались к нижней трубе. А она подкралась к нам)

Необходимость в нижней трубе возникает тогда, когда мы осознаём, что нам необходимо прикрепить стакан к каретке. Да свершится предначертанное!

А не, нельзя сотворить здесь)

Надо как-то и трубу провести, и аморт впихнуть.

Ну, можно в трубе дырку сделать. Ну как дырку. Надо сделать необычно выглядящую корзинку, сказать как это круто добавляет жёсткости, что это невероятная инновация, аморт в домике как улитка и только рожки торчат на улицу, центр тяжести занизили и просто пэрсик) Такое решение имеется, например, у следующих рам:

Старые Джаинты

Старые ДХ Лапьеры

Новые Оранджы

Кстати, вы в курсе почему у Орандж все монококовые (сваренные вдоль) трубы, которые они делают сами всегда прямые?) Потому, что они не умеют их гнуть)) Дело в том, что Орандж делают свои монококи листогибом, который даёт только прямой гиб, поэтому получать всякие хитрые формы труб как у, например, Интенса не представляется возможным. Не, это не страшно, просто другая технология, другой стиль. Зато листогибом можно сделать трубу имеющую один шов, в отличии от двух прессованых половинок и его можно за 10 минут перенастроить на изготовление труб другого размера в отличии от прессования для которого нужно под каждую новую половинку трубы делать по матрице которая стоит в районе 200-300к. А делать надо несколько разных рам, у каждой по две прессованых трубы из двух половинок и несколько ростовок у каждой рамы, например.

Мы пробовали ради интереса нарисовать что-то вроде корзинки.

Нам она не очень понравилась — делать неудобно и долго, очень страшно и можно сделать гораздо проще.

А именно просто согнуть трубу, как и делается в большинстве случаев. К слову у Джаинта и Лапьера сделаны именно корзинки, тк нижнее крепление аморта расположено настолько низко, что трубу гнуть нужно будет ну очень сильно, прикиньте сами по картинке. В таком случае у Глори она скорей всего будет цеплять за переднее колесо, а у Лапьера будет висеть чуть ли не ниже, чем передняя звезда.

Ещё нужно учитывать, что при сжатии вилки колесо может упираться в нижнюю трубу, а это значит, что если вы что-нибудь приземлите и пробьете подвеску, вы благополучно полетите через руль, из-за того, что переднее колесо заблокировалось. Конечно, могут найтись извращенцы среди вас, со специфическими вкусами, которым это понравится (пообщавшись с большим количеством заказчиком, мы уже ничему не удивляемся), но для большинства перспектива убираться после каждого сжатия вилки выглядит не очень радужно. Помимо колеса об нижнюю трубу при нынешней ее форме буде цеплять еще и корона вилки – уже не так критично, но лучше и от этого избавится. Поэтому делаем два гиба на нижней трубе.

Вот вам и залёт)

С верхней трубой при данной компоновке всё проще — просто опускаем её как можно ниже, пока не упрётся в аморт, ожидая для себя при этом большой запас хода до пробоя для яиц. Ну а прекрасным дамам будет удобнее садиться на велосипед в кринолиновом платье, тк рама невысокая.

Конечно же попутно делаем перемычку укрепляющую подседельную трубу, тк к гадалке не ходи, отвалится, если так оставить)

И, конечно же, поскольку Аморт хочет полноценно ощущать этот мир, а для этого ему не хватает только слуха делаем ему уши.

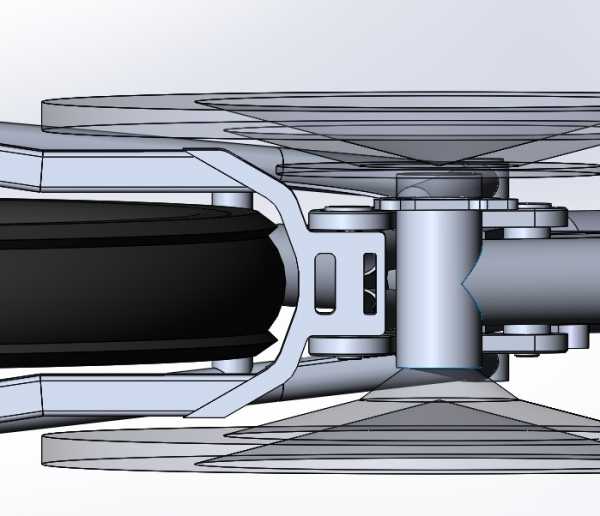

Вот мы и накидали передний треугольник, что является отличным поводом окунуться в удивительный мир заднего)

Задний треугольник.

Он координирует всего три ключевых точки: шарнир, ось заднего колеса, верхнее крепление аморта.

Однако, рубить настолько просто и прямо как спереди не получится, тк надо обходить колесо, цепь, шатуны, переднюю звезду. Ну и мы не лыком шиты, а присадочной проволокой)

Рисуем шарниры под подшипники на которых будет вращаться задний треугольник и ушки для аморта.

Вид спереди на картеку, если что)

Не забываем, что справа у нас офигенно мало места из-за того, что нам надо вписаться в ширину каретки, а она всего 73мм. Совсем немного и оп, а тут уже и звезда с успоком. Также придумываем их с тем расчётом, что нам их ещё надо сделать. Эти изготавливаются методом токарной обработки на, разумеется, токарном станке. Ну, этот как фрезерный, только наоборот — деталь вращается, а резец стоит на месте. Хотя, скорей, фрезеровка этот как токарка, всё таки, как я понимаю, токарные станки появились существенно раньше. Этот принцип использует ещё аж гончарный круг. Токарная обработка это тоже механобработка со съёмом слоя материала как и фрезерование, но слово фрезеровка всем нравится намного больше и кажется, что это что-то невероятно крутое) Хотя, пожалуй, так оно и есть — и то, и другое выглядит весьма захватывающе)

Теперь надо соединить эти две детали имеющие весьма неудобную для этого форму. Получается вот такая прямоугольная призматическая фиговина, официальное название которой у нас до сих пор значится как «Х… ня к шарниру») Соответственно, левая и правая. Сложность её в том, что она не являет собой ни один из видов стандартного проката. Да, её можно отфрезеровать зацело с корпусом подшипника и ухом под Аморт, но стоить она будет в районе 3к. Вам же не очень понравится увеличение цены рамы сразу на 6к? Хотя, опционально это тоже можно сделать) В принципе, хоть целиком раму отфрезеровать можно, если у вас есть грузовик на котором можно будет привезти бабло))

Кроме того, эту деталь очень хочется сделать полой в силу воспринимаемых ею нагрузок. Поэтому да, она действительно полая, изготавливается по технологии «kuvaldA Secret HOLLow tehnology» и является нашим знать-каком) Воть. Не, ну надо же повыпендриваться)

Пришёл черёд заботы о заднем колесе. А точнее, о нижних перьях.

Вот тут думать приходится, пожалуй, дольше, чем над всеми остальными элементами.

Если провести их как обычно под верхним пролётом цепи, то довольно сложно становится при пропихивании пера между звездой и покрышкой. Места там сильно меньше, чем толщина пера, поэтому приходится городить огород с подковой. А это сложно, дорого, маленькие зазоры, сложность позиционирования, лишние детали.

К слову на четырёхрычажной раме так и пришлось делать.

Поэтому мы пошли по пути дзен и просто сделали перья над цепью, как, впрочем, нередко и делается. Таким образом перья получаются всего с одним гибом, почти прямые, одного сечения и всё довольно просто и обеспечивает широкие возможности для кастомизации. К слову, именно эта особенность наших рам и дала нам возможность вкорячить 27,5+ колёса при 160мм хода в 400мм перья, как упоминалось ранее. Зазоры там тоже самые обычные. Вот так, вот) А снизу их там и не просунешь даже, скорей всего.

Делаем дропы.

С верхними перьями всё просто — просто приводим их напрямую к уху аморта.

Зеркалим — левая сторона готова)

Ещё надо соединить половинки, а то пока они болтаются раздельно. Тут тоже появляется небольшой слегка судьбоносный выбор. Куда поставить перемычку — спереди подседельной трубы или сзади? Почему-то у всех подобных компоновок эту перемычку располагают спереди. Те же Орандж, Харо, Морвуд. Но мы посчитали и получилось, что жёсткость при расположении перемычки сзади выше аж почти на 20%! Может, мы что-то неправильно посчитали, но, вообще, довольно очевидно, что при заднем расположении перемычки жёсткость должна быть выше, тк перемычка к колесу ближе, а спереди ещё и шарнир держит. А когда спереди, то перья могут гнуться более свободно. В общем, перемычку мы поставили сзади и, вроде, всё хорошо.

Также хочется соединить верхние и нижние перья для чего делаем ещё перемычечки в форме буквы «V — значит вендетта») Почему именно месть и не иначе? Смотрите сами, там перемычки лезут только в таком форм-факторе.

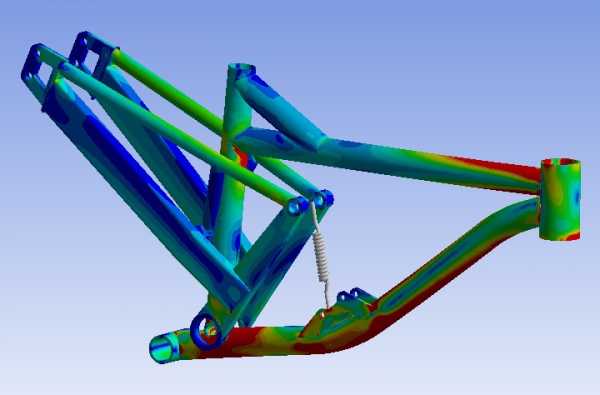

Ну что, вперёд варить! Хотя, стойте. А если она у нас сломается и мы шлёпнемся на попку? Ойойойки, давайте спросим у нашего друга Ансисика, что он думает по поводу прочности того, что мы тут придумали, ведь до нынешнего момента мы не особо задумывались о ней.

Ну там нагрузочки задаём, контакты, материалы, крибле-крабле-всё сломалось)

Долго-долго въезжаем почему сломалось, куда и как идут силовые потоки и как они нагружают силовые элементы конструкции и исходя из этого наваливаем кучу косынок, распорок, укосин и перемычек.

Ощетинилась)

Косынок такая куча, тк надо посчитать несколько вариантов каждой косынки и все перекрёстные варианты тоже поскольку в процессе всех этих расчётов выяснилось, что даже очень незначительные изменения конструкции ведут к очень существенным изменениям её напряжённо-деформированного состояния.

Ну и после всех этих расчётов выбираем наиболее оптимальный вариант. Как же легко труд целого года продолжающийся до сих пор укладывается в одну строчку)

Получается вот так. Ну, то есть: у нас получилось так. Ну то есть тяк)

Это только один вариант геометрии нашей рамы, с остальными делаем то же самое. Конечно, там уже не надо просчитывать всё варианты начиная от самого первого, тк компоновку-то точно можно оставить, а вот положения перемычек и косынок надо пересчитывать по многу раз, чтоб всё было максимально лёгким и при этом достаточно прочным.

Вот так вот мы придумали нашу оригинальную компоновку Кувалда! Спасибо за внимание, приходите ещё, катайтесь на велосипедах, счастья-здоровья! Хотя погодите…

Наш бесконечный процесс конструирования совершил некоторую эволюцию в процессе написания статьи. Как это часто бывает, что когда разжёвываешь кому-то что и зачем ты сделал начинаешь сам как-то лучше понимать а что же и зачем ты делаешь. Как вы поняли у нас так и произошло, а посему внимаем дивен сказ о сём)

Когда мы только начали писать эту статью на момент написания абзаца про расположение шарнира подвески я подумал — а нафига, собственно так. Зачем мы его повесили на подседельную трубу? Вообще, одновременно давние, верные и внимательные фанаты марки Кувалда уже заметили, что на первых Кувалдах шарнир был сдвинут существенно сильнее назад.

А именно он был закреплён на оси первоначальной подседельной трубы которая идёт из попы ровно в каретку. Это было сделано из тех соображений, что треугольники нужно делать максимально короткими, чтоб не тянуть задний треугольник через полпереднего как это сделано, например, у Старк Деволюшен 09-11 годов (хотя пример не очень корректный, тк это говно, а не рама, ну да ладно. Подробнее про эту раму здесь в самом конце статьи twentysix.ru/blog/106916.html),

старых Фоесов, у которых это сделано, как я понимаю для того, чтобы куда запихать Аморт, который по их мнению должен быть не короче, чем член у быка,

у Томака, с которого Деволюшен слизали китайцы.

Хотя слизали, вроде, Синне, а китайцы вообще перерисовали. Ну не важно, в конце концов, многие считают, что мы всё слизали у Орандж и радуемся, хотя это не совсем верно) Мы слизали со всего понемногу) Как и все всё в этом мире.

Так мы сделали рамы #003-006 и было всё норм, пока нам не заказали следующую раму, в которую нужно было засунуть аж 4 положения хода. Насколько помню, они не лезли, особенно два нижних, тк не хватало радиуса гиба трубы чтоб их обогнуть, тк крепления должны были находиться ну очень низко. Мы, конечно, можем вспомнить про корзинку… и сразу о ней забыть) Кстати, ещё у этой рамы нижняя труба соединяет стакан не с кареткой, а с шарниром(типа так жёстче, что является плацебо), что привело к креплению каретки на забавной выноске, которая имеется и на нескольких последующих рамах. Позже мы от этого отказались тк неудобно делать этот пенёчек для каретки и с трубой приходящей в каретку рама смотрится гармоничнее, на наш взгляд, однако, фломастеры, опять же, разные имеются в наличии)

Кроме того, вместе с этим я попытался сделать себе ДХ-раму в такой компоновке и у меня ничего не получилось, тк аморт и подседельная труба находились в одном месте пространства и упихиваться никак не хотели. Приходилось проворачивать аморт очень сильно вниз, что приводило к катастрофическому прогибу нижней трубы из-за чего она аж начинала упираться в переднее колесо при сжатии подвески. Подседельная трубы переехала насколько вперёд из-за того, что ходу мне хотелось чуть ли не 230 при 27,5 колёсах и 430 перьях. А тк физическая подседельная труба оставалась на месте на которой и был закреплён шарнир, то что-то оно не сросталось. Поэтому возникла идея закрепить шарнир на реальной подседельной трубе, чтоб при её перемещении шарнир тянулся за ней вместе с амортом, что мы и делали до недавнего времени.

И вот в процессе написания абзаца про положение подседельника и шарнира я подумал — дай поржу, попробую шарнир поставить по олдскулу и встряхнуть стариной) Сделал на компе копию имеющейся рамы, назвал её Прототип Издевательства) и… Три дня не вынимая, собственно, тряс) Так у нас появилась новая компоновка!)

В чём же преимущества данной компоновки над предыдущей, которой посвящена вся статья?)

Перво-наперво, короткий задний треугольник. Это само собой снижает массу просто из-за меньшей длины. Дополнительно мы его кардинально залайтили применив круглые нижние перья снизив вес аж почти на 300гр. Кроме того, мы наконец-то сделали его ассиметричным, хотя, это, вроде бы, особо ничего не добавило, кроме сложности изготовления) Надо ещё покумекать, МБ всё-таки лучше симметричный делать. Но смотрится прикольно — типа думали дофига, старались, а не просто отзеркалили правую половину)

А у переднего треугольника ситуация улучшилась в том, что аморт теперь упирается не в самую середину нижней трубы, а близко к подседельной, что ощутимо её разгружает. Правда, появился неудобный элемент в виде куска трубы, на котором висит шарнир, но я не считаю это сильно критичным, особенно на фоне остальных плюсов.

И конечно же вес. Теперь он равен всего 3,4кг! Не карбон, конечно, но для алюминиевой рамы прям отлично, я считаю)

Сейчас мы только что сделали одну такую раму для Карины Твердохлеб и в кои-то веки себе почти доделали по раме)

Эти две фотки кликательны!)

Кстати, как видно на фото перемычка между верхней и подседельной трубами на этой раме изогнута, в отличии от скрина выше. Просто мне нравится вариант как на скрине, а Карине, например, как у неё) Ещё можно сделать перемычку толстой как, например, на чёрной раме в самом начале статьи. Как выяснилось, на эту, казалось бы, мелочь, внимание существенно обращается) Так что, если вам что-то не нравится можете сказать и мы подумаем как сделать так, чтобы вас устраивало всё!

К слову даунхилльная рама в такой компоновке сейчас тоже разрабатывается и её уже даже можно заказать, просто фоток в группе нет)

Ну и не стоит забывать, что если вам чем-то не угождает однорычажная подвеска, мы делаем так же и четырёхрычажную. Эта фотка тоже кликательна)

Вот теперь спасибо за внимание, до новых встреч на спотах и соревах! С вами были Кувалда Байкс, пока!

За новостями можно следить в нашей группе ВК vk.com/kuvaldabikes. Там же можно заказывать наши рамы!

twentysix.ru

▷ Как выбрать молотки и кувалды

Тип

— Слесарный. Одна из самых популярных разновидностей молотков; чаще всего именно слесарные модели покупаются для бытового использования, хотя такие инструменты имеют четкую сферу применения и среди профессионалов. Головка такого молотка обычно имеет квадратное сечение, боек делается слегка выпуклым — что, в частности, удобно при ударах по зубилу, пробойнику и другим аналогичным инструментам. Задняя часть имеет вид клина, который может использоваться, в частности, для разбивания и раскалывания различных материалов. Слесарные молотки выпускаются в большом разнообразии по весу — от 100 г до 2 кг.— Столярный. Данная категория объединяет молотки для работы с деревянными деталями — как собственно столярные, так и плотницкие, рассчитанные на более грубую работу и большие усилия. По конструкции эти разновидности схожи: ударная часть имеет ровную поверхность, круглое сечение и характерную уточненную «шейку», а носок может делаться раздвоенным, для использования в качестве гвоздодера. Однако имеются и различия. Во-первых, плотницкие молотки несколько крупнее — от 300 г, тогда как вес столярных начинается от 100 г. Во-вторых, столярный инструмент может иметь носок не только в виде «ласточкина хвоста», но и в виде клина. В-третьих, боек с насечкой и приспособления для фиксации гвоздя (о том и другом см. ниже) встречаются в основном в плотницких молотках.

— Кувалда. Самая крупная и массивная разновидность молотков, которую иногда даже выделяют в отдельный класс инструментов. Кувалды имеют вес бойка от 800 г (в наиболее массивных моделях он может составлять 12 кг и даже более), чаще всего предполагают удержание двумя руками и применяются для наиболее грубых и тяжелых работ, требующих исключительной силы удара. Головка у такого инструмента чаще всего имеет квадратное сечение и симметричную компоновку, с бойками по обеим сторонам; однако встречаются и другие варианты — в частности, кувалды с носком в виде клина, как в описанных выше столярных молотках.

— Киянка. Специализированная разновидность молотков, оснащаемая головками из твердого дерева или резины. Такие головки обычно имеют довольно крупные размеры и характерную форму (прямоугольную или бочкообразную), с плоскими бойками по обеим сторонам. Один из самых популярных способов применения киянок — работа со стамесками и долотами: благодаря относительно мягкому материалу боек не повреждает рукоять такого инструмента при ударе. Кроме того, данная разновидность молотков используется при укладке керамической плитки — из аналогичных соображений — а также при обработке листового железа и кровельных материалов, в частности для рихтовки и фальцовки.

— Рихтовочный. Молотки, предназначенные в основном для рихтовки и выравнивания листового металла и других аналогичных материалов. Конструкция таких инструментов может быть разной. Один из самых популярных вариантов — двусторонняя головка цилиндрической формы; при этом бойки могут делаться из разных материалов — упругого (например, полиуретана) и твердого (такого, как нейлон) — и допускать замену при износе (см. «Сменный боек»). В металлических инструментах плоский круглый боек может дополняться вторым бойком с насечкой, полусферическим носком или шипом для пробивания отверстий.

— Безынерционный. Молотки особой конструкции, практически не дающие отскока при ударе. Достигается это за счет того, что головка делается полой и внутри находится особая «начинка» (чаще всего металлическая дробь), гасящая инерцию. Потребность в подобном инструменте возникает довольно редко, однако при некоторых работах он может оказаться настоящим спасением. Форма головки в безынерционных молотках может быть разной, однако чаще всего она бочкообразная (цилиндрическая), с двусторонними бойками.

— Молоток кровельщика. Молотки, предназначенные для кровельных работ. Классический молоток кровельщика имеет боек квадратной формы (нередко с насечками для удобства забивания кровельных гвоздей), а с обратной стороны головки находится специфическая конструкция, напоминающая сломанный гвоздодер столярного молотка: два зуба, один из которых приблизительно в два раза короче другого. Эта конструкция используется, в частности, для пробивания отверстий в кровельном материале и загибания краев. Помимо этого, в таких инструментах нередко применяется фиксация гвоздя (см. ниже): она позволяет работать одной рукой, а другой держаться за лестницу или страховку. Такж отметим, что иногда к кровельным относят также т. н. молотки для шиферных гвоздей: они напоминают столярные, однако имеют более крупный боек, обычно квадратный, и отличаются по конструкции гвоздодера.

— Молоток каменщика. Молотки, предназначенные для работ с камнем, кирпичом и другими подобными материалами. Отличительной особенностью таких моделей является носок в виде довольно тонкого и плоского клина, работающий как кирка и способный раскалывать камни, сбивать штукатурку и выполнять другие аналогичные функции. Боек обычно делается плоским и имеет прямоугольное сечение. Также к молоткам каменщика иногда относят «бучарды» — инструменты для нанесения насечки, с характерными зубцами на бойке.

— Молоток плиточника. Специализированные молотки, применяемые при укладке керамической плитки. При таких работах требуется не столько сила, сколько точность удара, что и учитывается в конструкции подобных молотков. Они имеют сравнительно небольшой размер и вес, а головка обычно сделана вытянутой; с одной ее стороны располагается собственно боек, с другой — плоское лезвие для откалывания плитки. Отметим, что молотки плиточников довольно похожи на молотки каменщиков; нередко разница между двумя этими разновидностями заключается лишь в названии. Впрочем, молотки каменщиков имеют свою специфику — подробнее см. выше.

— Молоток сварщика. Инструмент, применяемый при сварочных работах — в основном для удаления окалины и шлака («шихты»), образующихся в процессе, а иногда также для проверки качества шва. На профессиональном жаргоне такой молоток называют «секач» или «шлакоотбойник». Он обычно имеет двустороннюю головку, один из бойков выполняется в форме зубила, а второй может иметь разную конструкцию: второе зубило, перпендикулярное или параллельное первому, заостренное жало для зачистки труднодоступных мест или даже загнутая Z-образная режущая кромка. Также отметим, что некоторые шлакоотбойники оснащаются ручками в виде витой пружины: такая пружина гасит отдачу от удара, а также рассеивает тепло, если молоток используется прямо в процессе сварки или незадолго после.

Вес бойка

Под весом бойка в данном случае подразумевается вес всей головки — рабочей части молотка, надеваемой на рукоятку. На общий вес инструмента влияет также ручка (иногда — довольно значительно), однако рабочие характеристики почти целиком определяются именно весом головки. Поэтому именно этот показатель обычно указывают в характеристиках и именно его имеют в виду, говоря о весе молотка в целом.Каждая разновидность молотков (см. «Тип») имеет свой диапазон веса: так, столярные молотки выпускаются в весовой категории от 100 г до 1 кг, слесарные — до 2 кг, а вес кувалд начинается приблизительно с 1 кг и нередко превышает 10 кг. В специальных источниках можно найти детальные рекомендации по выбору веса в зависимости от типа и планируемых особенностей применения. Здесь же отметим, что при прочих равных больший вес положительно сказывается на силе удара, меньший способствует точности и аккуратности.

Длина

Общая длина молотка. Данный параметр выбирается производителем, исходя из типа (см. выше) и «весовой категории» инструмента, однако схожие по характеристикам модели могут иметь разную длину. В таких случаях стоит принять во внимание, что более длинные молотки получаются более «размашистыми», они обеспечивают большую силу удара; более короткие, в свою очередь, лучше подходят для точных работ, а также весят меньше. Подробные рекомендации по выбору оптимальной длины для каждого конкретного случая можно найти в специальных источниках.

Размер бойка

Размер бойка — собственно ударной части головки. Для круглых бойков обычно указывается диаметр, для квадратных — длина стороны квадрата; встречаются и прямоугольные бойки (в частности, в киянках — см. «Тип») — для них приводится размер по длине и ширине.Размер бойка, как правило, выбирается в соответствии с типом и весом инструмента, так что чаще всего данный параметр является скорее справочным, чем практически значимым. Впрочем, в некоторых ситуациях на него тоже стоит обратить внимание — например, если речь идет о рихтовочном молотке или киянке, применяемой с теми же целями. При таком применении более крупный боек позволяет быстрее справиться с участком большой площади, более мелкий обеспечивает лучшую точность и аккуратность.

Материал бойка

Материал, из которого выполнен боек молотка — ударная часть головки, непосредственно контактирующая с материалом при работе. Остальная часть головки может выполняться как из того же, так и из другого материала.Отметим, что в большинстве молотков боек делается из инструментальной стали высокой твердости. Поэтому в нашем каталоге данный параметр указывается только для тех моделей, в которых этот элемент выполнен из других материалов. Варианты в таких случаях могут быть такими:

— Резина. Вариант, встречающийся в основном в киянках и отдельных моделях рихтовочных молотков (см. «Тип»). Благодаря упругости и относительной мягкости данный материал обеспечивает достаточно бережное воздействие, что бывает критично при некоторых работах. Отметим также, что в молотках может применяться резина разных цветов: черная тверже и более устойчива к химикатам, а сравнительно мягкая белая обеспечивает более бережливое воздействие и не оставляет следов. В некоторых инструментах могут предусматриваться сразу оба вида резины, с разных сторон головки.

— Дерево. Исторически первый материал, применявшийся в киянках (см. «Тип»). Деревянные бойки, даже из твердых пород, заметно мягче стали; при этом по сравнению с другим популярным в киянках материалом — резиной — дерево менее упруго и почти не дает отскока. С другой стороны, из-за волокнистой структуры дерево склонно накапливать вл…агу, а на поверхности бойка легко появляются неровности и сколы. Поэтому в наше время данный материал постепенно вытесняется резиной и другими более современными вариантами.

— Пластик. Материал, широко применяемый в рихтовочных молотках (см. «Тип») и почти не встречающийся в других разновидностях. При этом боек нередко делается двусторонним и для него используются разные виды пластика: с одной стороны — более упругий, вроде полиуретана, с другой — более твердый, например, нейлон. Таким образом расширяются возможности инструмента, пользователь может выбирать боек в зависимости от особенностей ситуации.

— Медь. Медь сочетает в себе большой вес и относительную мягкость. Поэтому данный материал применяется в некоторых слесарных молотках, рассчитанных на мощное и в то же время деликатное воздействие. В частности, медным бойком удобно поправлять стальные детали в тисках на инструментальном столе станка: вмятины и царапины при этом если и возникают, то только на молотке.

Марка стали

Марка стали, из которой изготовлена головка молотка.Большинство марок, применяемых в молотках, относятся к инструментальным сталям и имеют схожие свойства. Так что данный параметр является скорее справочным, нежели практически значимым. Производители указывают его в основном в рекламных целях, дабы акцентировать внимание на качестве инструмента, а покупателю стоит обращать внимание скорее на твердость стали (см. ниже), чем на ее конкретную марку.

Твердость стали (HRC)

Твердость стали, из которой изготовлена головка молотка.Твердость указывается в единицах по шкале Роквелла в единицах HRC; чем выше значение — тем более твердой является сталь. Минимальное значение, встречающееся в современных молотках — порядка 35 HRC, максимальное — 58 HRC. При этом для разных типов молотков существуют свои требования по твердости; некоторые из них даже прописаны в ГОСТах — к примеру, для слесарных молотков (см. «Тип») допускается диапазон от 50 до 58 HRC. Собственно, и в большинстве других разновидностей твердость пребывает в этих пределах, исключения составляют лишь отдельные модели слесарных молотков и кувалд. В первом случае пониженная твердость обычно является следствием технологических особенностей производства. В кувалдах же относительно мягкая сталь позволяет «ставить на место» те или иные детали, не повреждая их — вмятины и царапины остаются на самой кувалде, где они не критичны.

Материал рукоятки

Материал, используемый для рукоятки молотка.— Дерево. «Классика жанра», не теряющая популярности и в наши дни. При невысокой стоимости дерево надежно сидит в руке; прочность у него заметно ниже, чем у металла, однако это можно компенсировать за счет толщины рукоятки — тем более что вес данного материала относительно невелик и позволяет это. Так что в большинстве случаев прочности вполне хватает; и даже если рукоятка сломалась — ее можно заменить на другую, все деревянные рукоятки технически являются съемными (разве что в киянках бывает проще купить новый инструмент, чем чинить сломанный).

— Металл. Металлические рукоятки, как правило, выполняются из инструментальной стали — такой же, что используется в бойках (хотя сам боек при этом не обязательно стальной). Главное достоинство данного материала — высокая прочность и надежность: сломать металлическую рукоятку очень непросто, даже если специально задаться такой целью. С другой стороны, металл обходится несколько дороже дерева, а потому встречается реже. Также отметим, что сама по себе стальная поверхность склонна скользить в руке; поэтому все стальные рукоятки обязательно делаются прорезиненными (см. ниже).

— Стекловолокно. Как правило, в данном случае подразумевается не чистое стекловолокно, а стеклопластик (фибергласс) — материал из тонких стеклянных нитей и связующего пластика. Так…ое сочетание позволяет добиться очень высокой прочности (в некоторых марках — сравнимой со сталью) при небольшом весе и доступной стоимости. Благодаря этому фиберглассовые рукояти очень широко используются в современных молотках, лишь немногим уступая по популярности деревянным.

— Резина. Довольно специфический вариант, встречающийся преимущественно в моделях с монолитной конструкцией (см. ниже). Если же конструкция не монолитная, то данный вариант означает прорезиненную рукоятку (также см. ниже), которая покрыта резиной по всей длине, до самой головки. В любом случае резина сама по себе слишком мягкая для использования в качестве самостоятельного материала. Поэтому она применяется как внешнее покрытие для жесткой (обычно металлической) основы. Достоинства таких рукояток аналогичны прорезиненным — прежде всего это удобство и надежность удержания в руке.

— Графит. Данный вариант обычно означает рукоятку из прочного пластика (поликарбоната), внутри которой установлен графитовый стержень. Состав графита подобран таким образом, что подобное сочетание обеспечивает очень высокую прочность — сравнимую со сталью, при большем удобстве и меньшем весе. Пластиковая поверхность не очень надежна в удержании, поэтому рукоятка обычно делается прорезиненной (см. ниже).

Боек с насечкой

Наличие рельефной насечки на бойке молотка. Большинство моделей с такой особенностью относятся к молоткам кровельщиков и каменщиков (см. «Тип»). В таких инструментах рифленая поверхность бойка предусматривается для того, чтобы снизить вероятность соскальзывания при ударе по неровным предметам — вроде кровельного гвоздя с круглой шляпкой или каменного выступа. С этой же целью насечка может предусматриваться в некоторых других видах молотков — в частности, столярных. А рихтовочные молотки могут оснащаться сразу двумя бойками — ровным и рифленым; это позволяет выбирать боек под особенности обрабатываемой поверхности.Сменный боек

Возможность заменить «родной» боек молотка — чаще всего только сам боек, без замены всей головки.Данная особенность встречается в инструментах, использующих рабочую часть из резины или пластика (см. «Материал бойка»). Из-за мягкости подобных материалов бойки по мере работы сильно изнашиваются и при интенсивном использовании могут быстро прийти в негодность; в таких случаях дешевле заменить рабочую часть головки, чем покупать новый молоток.

Фиксация гвоздя

Наличие в молотке специального фиксатора для гвоздя.Такой фиксатор чаще всего имеет вид характерной фигурной прорези на головке. В эту прорезь шляпкой вставляется гвоздь, удерживается он обычно при помощи магнита. Острие гвоздя при этом оказывается направленным в том же направлении, что и боек молотка, а шляпка упирается в край прорези. Таким образом, если нанести достаточно сильный удар — гвоздь частично войдет в материал и закрепится в нем. Благодаря этому на «начальном этапе» забивания не нужно придерживать гвоздь пальцами — а значит, нет риска ударить по ним молотком. С другой стороны, при использовании фиксатора попасть гвоздем строго в определенную точку крайне сложно — неизбежно возникает отклонение как минимум на несколько миллиметров, а то и сантиметров. Так что фиксаторы встречаются преимущественно в молотках для столярных (плотницких) и кровельных работ (см. «Тип») — такие работы во многих случаях не требуют высокой точности и допускают упомянутые отклонения при забивании гвоздей.

Искробезопасный

Молотки, созданные с расчетом на то, чтобы максимально снизить вероятность возникновения искр при работе. Такие инструменты незаменимы при работе в условиях повышенной опасности взрыва или возгорания — например, на заправке, нефтеперерабатывающем комплексе или в шахте. Головки искробезопасных молотков выполняются из специальных сплавов — чаще всего определенных видов бронзы, имеющих еще и антимагнитные свойства (что тоже бывает актуально в некоторых ситуациях).Защита рукоятки

Наличие дополнительной защиты в рукоятке молотка.Защита встречается в моделях с рукоятками из дерева или стеклопластика (см. «Материал рукоятки»). Она имеет вид своеобразного «воротника» — дополнительной металлической втулки в месте соединения рукоятки с головкой. Основное назначение такого приспособления — защищать рукоятку от повреждений при промахах и других огрехах в работе, когда основной удар приходится не на боек, а на рукоятку. Кроме того, именно в месте соединения рукоятки и головки выше всего вероятность появления трещин и разломов, защита же дополнительно усиливает это место.

Антивибрация

Наличие в молотке системы гашения вибраций.Такая система обычно имеет вид характерной вставки у головки либо ближе к середине рукоятки. Вставка выполняется из упругого материала и поглощает вибрации, передающиеся на ту часть рукоятки, за которую держится пользователь. Это снижает утомляемость, уменьшает вредное влияние вибраций на кости и суставы и повышает общий комфорт. В целом, если молоток применяется эпизодически, без данной функции можно и обойтись; однако для тех, кто постоянно работает с инструментом, антивибрация может стать настоящим спасением.

Прорезиненная рукоятка

Наличие резинового покрытия на рукоятке молотка.Такое покрытие может сочетаться с любым материалом рукоятки (см. выше), а для металла и стеклопластика оно является практически обязательным. Основное назначение резины — обеспечивать надежность удержания: данный материал сама по себе не склонен скользить, а для дополнительной гарантии его поверхность может делаться рифленой. Кроме того, мягкая и упругая резина до определенной степени гасит вибрации даже в том случае, если молоток не имеет специальной антивибрационной системы (см. выше).

Монолитная конструкция

Монолитная конструкция означает, что вся основа молотка выполнена в виде единой детали, его головка и рукоятка представляют собой одно целое (без учета накладок). Это повышает прочность и надежность — одним из самых слабых мест является как раз место соединения, а оно в подобных инструментах в принципе отсутствует.Стандарт DIN

Стандарт DIN, которому соответствует молоток. Различные стандарты DIN разрабатываются Немецким институтом по стандартизации — одной из наиболее авторитетных мировых организаций в этой сфере; формально они действуют только в Германии, однако фактически на них ориентируется множество других стран.Не вдаваясь в излишние подробности, смысл данного параметра можно описать так: если молоток соответствует стандарту DIN — это значит, что он имеет классический для своего типа, веса и специализации набор характеристик. Проще говоря, при наличии маркировки DIN молоток будет стандартным, при отсутствии — может оказаться и нестандартным, например, излишне длинным для своего веса или с излишне мягкой сталью (хотя далеко не всякий молоток без сертификации имеет подобные отклонения). Эти отклонения не всегда являются недостатками, однако в большинстве случаев пользователю все же требуется все же более-менее классический инструмент.

Отметим, что номер упомянутого в характеристиках стандарта DIN обычно соответствует общему типу молотка, так что на этот номер можно не обращать особого внимания — важен сам факт соответствия.

www.e-katalog.ru