Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

- Технология резки металла лазером

- Станок для резки металла лазером

- Функции газа в станке

- Схема и виды ручного лазера для резки металла

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

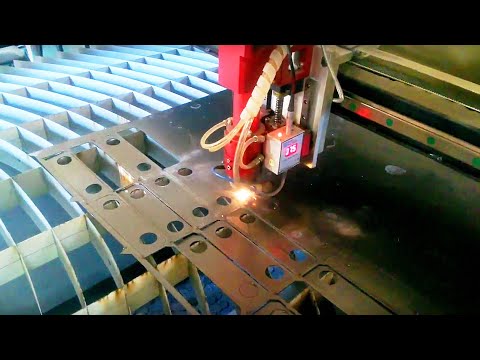

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Читайте также Цинкование металла в домашних условиях

ЛАЗЕРНЫЙ РЕЗАК ПО МЕТАЛЛУ [своими руками]

[Лазерный резак], сделанный своими руками, пригодится в каждом доме.

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Содержание:

- Как сделать лазерное режущее устройство из указки?

- Как можно усилить самодельный лазер?

- Особенности производственных лазерных резаков

- Схема работы привода

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Видео:

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

Видео:

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

Видео:

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

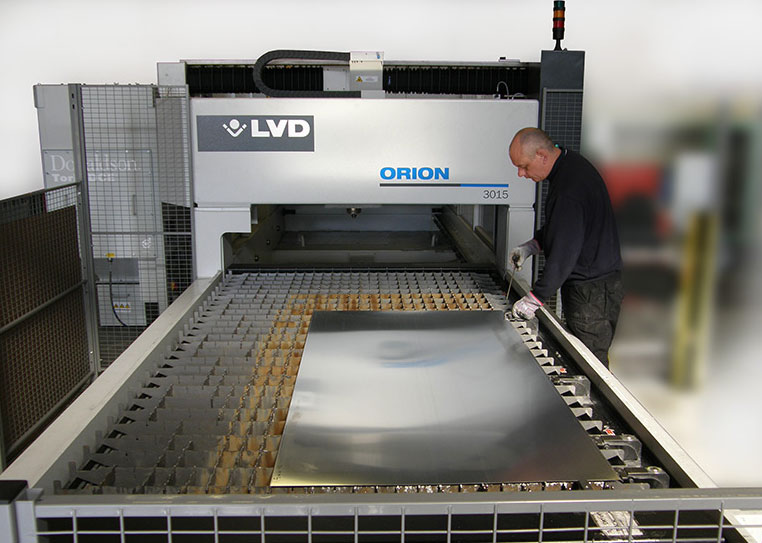

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

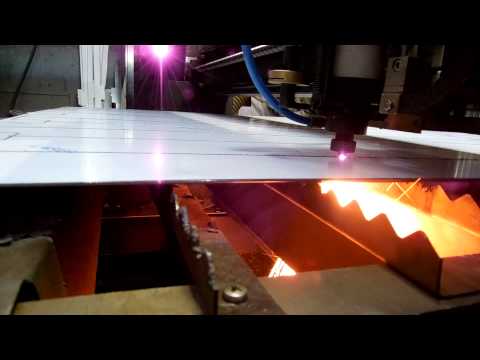

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Схема работы привода

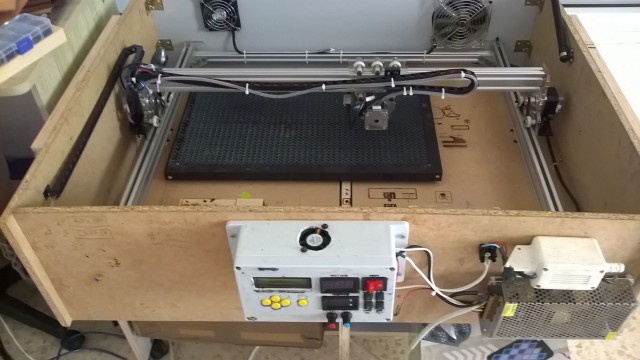

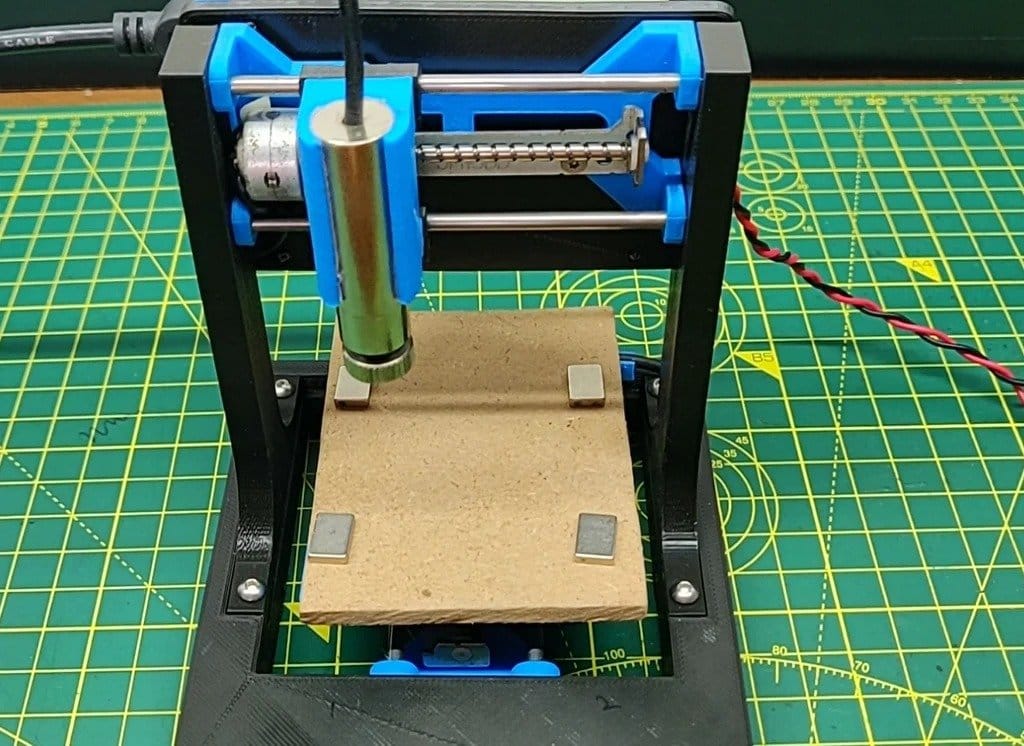

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

В качестве альтернативы портальному устройству была изготовлена планшетная модель механизма, ее резак перемещается только по горизонтали.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Видео:

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

Что такое лазерная резка и как она работает?

Автор Сэмми Экаран

Делиться Твитнуть Делиться Делиться Делиться Электронная почта

Если вы хотите вырезать сложные формы из дерева или металла, лазерный резак будет очень полезным инструментом. Давайте узнаем о них больше.

Лазерная резка — это технология, в которой используется лазер для резки или сверления материала. Этот процесс можно использовать для резки различных материалов, включая металл, дерево, пластик и текстиль. Лазерная резка полезна в производственных приложениях, где требуется высокая степень точности. Например, он может создавать сложные узоры или формы на металлических деталях, которые было бы трудно изготовить традиционными методами. Итак, как работает лазерная резка?

Например, он может создавать сложные узоры или формы на металлических деталях, которые было бы трудно изготовить традиционными методами. Итак, как работает лазерная резка?

Как работает лазерная резка

Лазер обычно использует систему управления движением или уникальную систему программирования, называемую G-кодом, для управления движениями лазера. G-код дает указания лазеру, например, куда двигаться и какую мощность использовать, что позволяет ему очень точно прорезать материал. Например, файл G-кода может указать лазеру двигаться по куску дерева по прямой линии, делая по пути тысячи крошечных надрезов. Узнайте, как подготовить файл G-кода.

Узнайте, как подготовить файл G-кода.

Этот процесс позволит получить точный и чистый срез без прожогов и подпалин. Готовое изделие снимается с машины после завершения резки и охлаждения материала, при этом нет необходимости в дополнительной обработке материала. Лазерная резка — это точный и универсальный метод создания всего, от мелких деталей до сложных компонентов.

Применение лазерной резки

В современном мире лазерные резаки — чрезвычайно полезная технология. Вот восемь примеров отраслей, где можно использовать лазерную резку:

- Производство автомобилей: Помогает создавать автомобильные детали и компоненты с высокой точностью.

- Аэрокосмическое производство: Часто используется для создания деталей самолетов из-за их точности и эффективности.

- Медицинские устройства: Часто используются в медицине для таких устройств, как кардиостимуляторы и стенты.

- Производство электроники:

- Пищевая промышленность: Эти машины все чаще используются в пищевой промышленности для таких задач, как нарезка ломтиками и кубиками.

- Текстильное производство: Часто используется для создания узоров и форм на ткани.

- Резка стекла: Может использоваться для создания сложных узоров на стекле.

- Деревообработка: С помощью лазерных станков можно создавать детализированные узоры и формы из дерева.

Основные категории лазеров

Вот три самых популярных типа лазеров, используемых сегодня в различных отраслях промышленности:

1. Лазеры CO₂

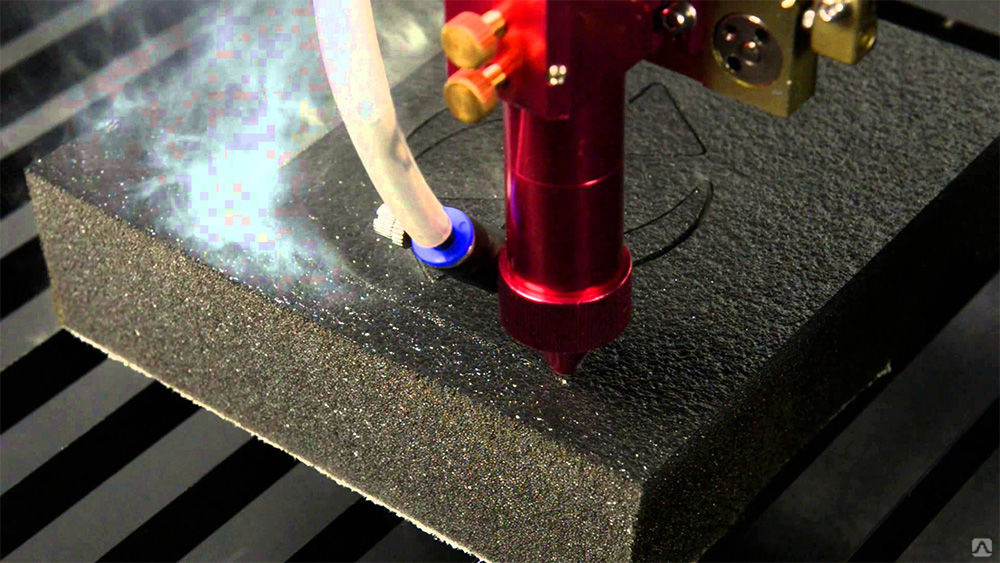

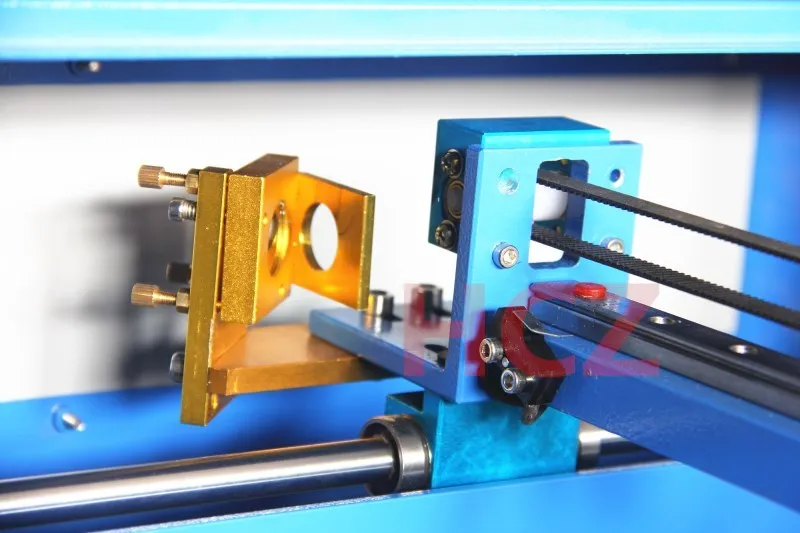

Изображение предоставлено Maker’sMuse/YouTube Лазеры C0₂ используют углекислый газ и, в некоторой степени, азот для повышения эффективности световых лазеров. В этих лазерах используется трубка с газом внутри, где высокое электричество оказывает давление на частицы газа, создавая луч мощного инфракрасного света (лазерный луч).

Лазерный луч отражается назад и вперед между зеркалами внутри лазерной установки к соплу и, наконец, к рабочей зоне, как показано ниже.

Изображение предоставлено: Дальнейшее изготовление/YouTubeДвижение лазера назад и вперед в соответствии с заданными инструкциями в компьютере обеспечивает резку материала в соответствии с требованиями. Вы можете использовать CO₂-лазеры для резки таких материалов, как дерево, пластик, фанера, резина, кожа, бумага и ткань. Эти лазеры не могут резать другие материалы, такие как стекло и камень; однако они могут гравировать на них.

2. Лазеры YAG

Изображение предоставлено: Qpage/YouTube Изображение предоставлено: Qpage/YouTube

Изображение предоставлено: Qpage/YouTubeКриптоновая лампа или ксеноновая вспышка используются для подачи сигналов от m1 на выход через m2. Фонарик возбуждает ионы от источника питания, прикрепленного под зеркалами, до высоких энергетических уровней. Когда происходит переход энергии, генерируется пучок фотонов для лазерной резки.

Лазеры YAGобычно используются для сверления таких материалов, как металл. Они отличаются от других типов высокой эффективностью и стабильностью. Они также устойчивы к воздействию тепла и влаги, что делает их идеальными для использования в промышленных условиях.

3. Волоконные лазеры

Изображение предоставлено: Beaded Builds Co/YouTube Волоконные лазеры в основном используются для лазерной гравировки, а не для резки. Однако вы можете использовать их для резки тонких металлов, как правило, после нескольких проходов. Эти лазеры создают лучи с использованием активного оптического волокна, которые затем передаются на режущую головку. Они могут резать нержавеющую сталь и алюминий и хорошо известны своим превосходным электрическим КПД и низкими эксплуатационными расходами.

Они могут резать нержавеющую сталь и алюминий и хорошо известны своим превосходным электрическим КПД и низкими эксплуатационными расходами.

Преимущества лазерной резки

Лазерная резка — популярный метод создания сложных рисунков и форм из различных материалов. Вот семь преимуществ лазерной резки:

- Высокая точность:

- Скорость: Лазерные системы могут быстро прорезать материал, что делает их идеальными для высокопроизводительных сред.

- Универсальность: Эта техника позволяет резать различные материалы, включая дерево, металл, стекло и пластик.

- Чистый процесс: Лазерные системы производят мало или вообще не производят отходов по сравнению с другими методами, такими как механическая обработка или штамповка.

- Компьютерное управление: Это означает, что можно легко создавать сложные формы и конструкции.

- Экономичность: Лазерные системы не требуют особого обслуживания, и их можно использовать в различных проектах.

- Лазерная резка — это весело: Смотреть, как лазер режет материал, похожий на масло, — одно удовольствие. Независимо от того, являетесь ли вы опытным оператором или только начинаете, лазерная резка может быть приятным занятием.

Недостатки лазерной резки

Изображение предоставлено: Make or Break Shop/YouTubeЛазерная резка не лишена недостатков. Вот шесть из них:

- Опасность возгорания: Свет, излучаемый лазерными резаками, может генерировать чрезвычайно высокие температуры, которые могут привести к воспламенению легковоспламеняющихся материалов.

- Может быть дорого: Первоначальные инвестиции в лазерный резак могут быть довольно высокими, а эксплуатационные расходы (например, энергопотребление) также могут возрасти.

- Требует значительного обслуживания: Зеркала и линзы необходимо содержать в чистоте и выравнивать, а операторы должны регулярно калибровать всю систему.

-

- Может быть медленным процессом. Для резки более толстых материалов может потребоваться много времени, а свойства материала часто ограничивают скорость резки.

- На освоение может потребоваться время: Необходимо многое знать о различных настройках и о том, как они влияют на резку, и может потребоваться некоторое время, чтобы научиться пользоваться лазерным резаком.

Любой, кто хочет инвестировать в лазерный резак, должен учитывать эти недостатки. Однако для многих приложений преимущества перевешивают их. При надлежащем уходе и обслуживании лазерный резак может безотказно служить долгие годы.

Резка материалов с точностью

Как мы уже выяснили, лазерная резка — интересная технология, и ее будущее выглядит радужным. С развитием технологий этот метод резки будет становиться все более мощным и точным.

Введение в лазерную резку: полное руководство на 2022 год

Лазерная резка сделала резку материалов проще, чем когда-либо. Теперь пользователи могут резать металлы, дерево или любые другие материалы с высокой точностью, аккуратностью и скоростью. Они произвели революцию в режущих машинах.

Если вы мало что знаете о лазерной резке, ее типах, материалах, которые можно резать с помощью станка для лазерной резки, а также преимуществах и недостатках, вы попали по адресу. В этой статье мы расскажем о лазерной резке и подробно все обсудим. Кроме того, мы также поделимся великолепным станком для лазерной резки, который можно использовать для небольших проектов.

Начнем с введения лазерной резки.

Что такое лазерная резка? Как это работает?

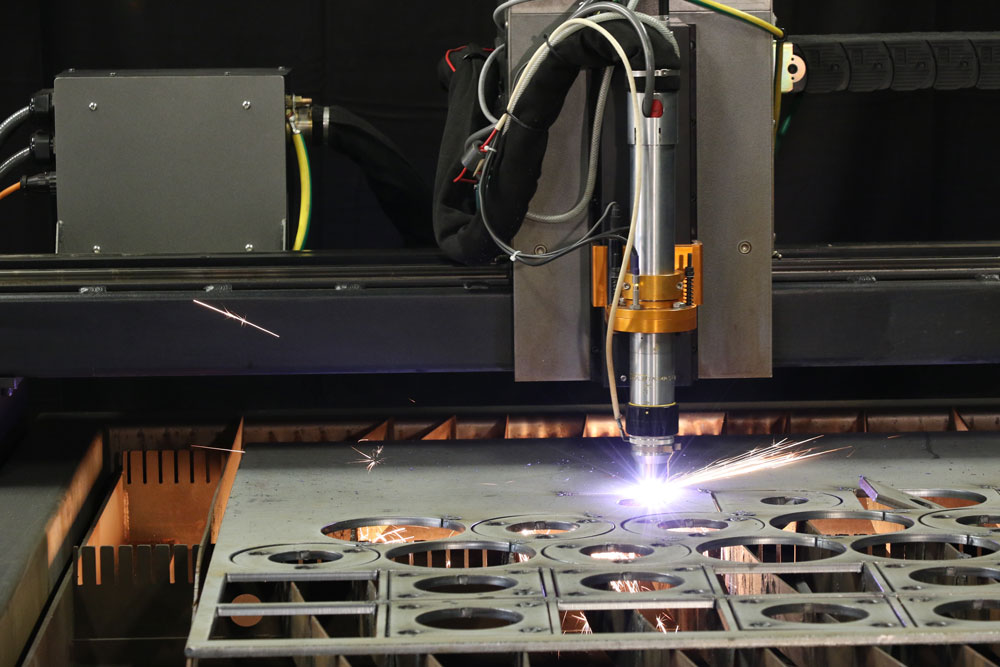

Лазерная резка — это процесс, который используется для резки материалов и объектов с использованием мощного и чрезвычайно сфокусированного лазера.

С помощью лазеров выполняются различные процессы, в том числе гравировка, маркировка, резка и другие процессы, включающие физическое изменение материалов. Но резка — это совсем другой процесс, который разрезает материалы на куски. Он вынимает часть объекта, испаряя материал.

Лазерные лучи получаются из источника и состоят из одной длины волны электромагнитного излучения. Излучение может быть невидимым для глаза, например, инфракрасное излучение CO2-лазеров. Затем лучи проходят через различные поворотные зеркала и отражатели, прежде чем пройти через собирающую (выпуклую) линзу.

После прохождения через выпуклую линзу лучи резко фокусируются и сходятся в одной точке диаметром в доли миллиметра. Лучи сопровождаются быстро движущимся газом, которым обычно является азот или кислород. Затем лазер выходит из сопла и готов ударить по материалу с высокой энергией. Благодаря высокому уровню фокусировки лазер чрезвычайно интенсивен и подходит для резки, гравировки и маркировки.

Затем лазер выходит из сопла и готов ударить по материалу с высокой энергией. Благодаря высокому уровню фокусировки лазер чрезвычайно интенсивен и подходит для резки, гравировки и маркировки.

Лазерные лучи и механизм их схождения заключены в лазерный модуль. Этот модуль перемещается и управляется с помощью компьютерного числового программного управления (ЧПУ). Поэтому этот процесс также известен как лазерная резка с ЧПУ . Компьютерная программа перемещает лазерную головку в соответствии с требованиями.

Место, куда приземляются лазерные лучи, подвергается воздействию экстремальной и интенсивной энергии. Температура материала увеличивается за миллисекунды, и материал моментально испаряется. Лазерные лучи проникают в объект и разрезают его в соответствии с требованиями. Лазерные лучи могут разрезать материал за один проход, если они достаточно мощные; в противном случае необходимо несколько проходов. Материал частично или полностью разрезается на куски.

Возможно, вы думаете о том, как лазер может напрямую испарять материал. На самом деле это сублимация, процесс, при котором вещество переходит из твердого состояния в газообразное, минуя жидкое состояние. Лазер нагревает материал настолько, что он достигает температуры испарения за миллисекунды. Затем материал начинает испаряться и исчезает из поля зрения.

Типы лазерных резаков

Важно понимать типы лазерных резаков, поскольку все они используются для различных материалов. Тип лазера определяет, какие материалы он может резать и с какими материалами работать.

Лазерные резаки делятся на три типа в зависимости от типа используемого лазера.

- СО2 лазерные резаки

- Кристаллический лазерный резак

- Волоконный лазерный резак

- Диодные лазерные резаки (полупроводниковые лазерные резаки)

СО2-лазерные резаки

СО2-лазерные резаки являются наиболее распространенными по сравнению с другими типами, поскольку они могут резать широко используемые материалы, такие как дерево, акрил, пластик, стекло, кожа и пенопласт. Эти лазеры также могут гравировать материалы, что является их специальностью. Кроме того, они эффективны и намного дешевле, чем другие виды.

Эти лазеры также могут гравировать материалы, что является их специальностью. Кроме того, они эффективны и намного дешевле, чем другие виды.

В CO2-лазере лазерный луч генерируется внутри герметичной газовой трубки, содержащей газовую смесь. Более высокая доля газа составляет CO2. Трубка полностью герметична, на концах соединены два электрода.

Когда между электродами создается высокая разность потенциалов, положительное ядро и электроны начинают двигаться в определенных направлениях. Из-за выделения высокой энергии из атомов из трубки вырабатываются лазерные лучи. Затем лучи отражаются с помощью зеркал и отражателей и собираются с помощью выпуклой линзы. Вместе с лазерными лучами движется быстро движущийся газ.

Излучение CO2-лазеров невидимо, так как находится в инфракрасном диапазоне. Его можно использовать на неметаллах, таких как дерево, пластик и стекло. Он может резать и гравировать, так как лазер не очень мощный по сравнению с другими типами.

см. пример станка для лазерной резки CO2.

пример станка для лазерной резки CO2.

Кристаллические лазерные резаки

Кристаллические лазерные резаки можно разделить на два типа. Они могут использовать либо d: YVO (ортованадат иттрия, легированный неодимом), либо nd: YAG (алюминиевый гранат, легированный неодимом).

Эти лазерные резаки настолько мощные, что их детали недолговечны. Их можно использовать около 10 000-15 000 часов, после чего нужно менять диоды накачки. Первоначальная стоимость высока, а затем вам нужно часто заменять детали по сравнению с другими типами лазерных резаков. Следовательно, общая стоимость довольно высока.

Лучи имеют длину волны 1,064 микрометра, что намного меньше, чем у CO2-лазера. Поэтому он более мощный и интенсивный.

Эти лазерные резаки изготавливаются как из металлов, так и из неметаллов. Кроме того, их можно использовать и для керамики. Благодаря высокой мощности он может быстро резать металлы.

Волоконно-лазерные резаки

Волоконно-лазерные резаки более совершенны, чем лазерные резаки на углекислом газе, поскольку они новее и оснащены по последнему слову техники. Следовательно, они очень дороги.

Следовательно, они очень дороги.

Они основаны на затравочных лазерах, в которых маломощный лазер генерируется с помощью группы диодов, а затем усиливается. Для усиления в волоконных лазерах используются стеклянные волокна, поэтому результирующие лазерные лучи в 100 раз интенсивнее, чем лучи CO2-лазера. Лучи лазера имеют длину волны 1,064 мкм.

Эти лазерные резаки требуют минимального обслуживания и служат дольше. Благодаря интенсивной и высокой энергии лазерных лучей они могут легко резать такие металлы, как нержавеющая сталь, медь и алюминий.

Волоконные лазерные станки очень эффективны. Они почти в четыре раза эффективнее лазерных резаков CO2. Причиной высокой эффективности является использование стеклянных волокон, которые преобразуют 75% мощности в лазерные лучи и снижают потери мощности. Таким образом, волоконные лазерные резаки более мощные и интенсивные, чем CO2-лазеры той же номинальной оптической мощности. Они также режут материалы с большей скоростью.

Диодные лазеры

Диодные лазеры также называют полупроводниковыми лазерами, потому что диоды сделаны из полупроводников. Как следует из названия, в лазерах этого типа для создания лазерных лучей используются диоды.

Диоды, используемые для производства лазеров, немного отличаются от обычных диодов. У них есть особый внутренний слой, который испускает высокоэнергетические фотоны, которые затем усиливаются в лазере.

Работа этих лазеров довольно проста. Блоки диодов излучают лазерные лучи, которые затем отражаются с помощью отражателя. Если в модуле несколько диодных лазеров, все лучи сводятся с помощью выпуклой линзы. Как только они выходят из выпуклой линзы, они становятся высоконаправленными и сфокусированными и готовы к резке и гравировке объектов.

В диодных модулях также используются пневматические ассистенты. Они создают поток под высоким давлением, который сдувает дым и мусор с объекта. Когда лазерные лучи попадают на объект, образуются дым и мусор.

Мусор следует очищать под высоким давлением, чтобы снизить риск возгорания. Дым вызывает различные проблемы, в том числе обесцвечивание объекта, который вы режете или гравируете, а также блокирует путь лазера и снижает его мощность. Таким образом, лазерная помощь необходима.

Диодные лазеры очень популярны и широко используются в наши дни. Они широко используются для проектов DIY и создания различных продуктов. Они отлично подходят для резки дерева, акрила (различных цветов) и некоторых других материалов. Они могут гравировать дерево, сталь, кожу, стекло, резину, акрил, картон, керамику и т. д.

Материалы для резки ограничены, поскольку они не такие мощные, как другие типы лазеров. Обычно оптическая мощность лазера составляет 10 Вт или ниже; однако мы представили модуль диодного лазера мощностью 20 Вт, который является самым мощным в мире модулем диодного лазера.

Как правило, они не подходят для полупрозрачных и отражающих материалов, таких как металлы. Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Эти лазеры очень компактны и легки. Они намного доступнее, чем другие типы лазеров, поэтому они довольно распространены. Чаще всего они фиксируются на различных станках, которые управляются с помощью ЧПУ (числового программного управления).

Срок службы диодных лазеров больше, чем у других типов лазеров. Поэтому они предпочтительны для стартапов и малого бизнеса. Они обычно используются для гравировки колец, стаканов, медальонов и различных других предметов. Дерево и акрил можно резать без каких-либо хлопот. Таким образом, их также можно использовать для вырезания и изготовления небольшой мебели, такой как деревянные столы или стулья.

Какие материалы можно резать лазерным резаком?

Лазерные лучи достаточно мощные, чтобы испарить область, с которой они соприкоснулись. Когда эти остро сфокусированные лучи направлены на объект, температура быстро повышается, и разрез выполняется мгновенно.

Лазерные лучи достаточно мощные, чтобы испарить область, с которой они соприкоснулись. Когда эти остро сфокусированные лучи направлены на объект, температура быстро повышается, и разрез выполняется мгновенно.Наиболее часто используемые материалы можно резать с помощью лазерной резки. Некоторые из них,

- Дерево

- Металлы (латунь, сталь, медь, алюминий и т. д.)

- Металлическая фольга

- Пластик

- Акрил (разновидность пластика)

- Кожа

- Пена

- Керамика

- Бумага и картон

- Пробка

- Резина

- Полиэтилен

- Еда

- Ткань

- Полиэстер

Преимущества и недостатки использования лазерных резаков

Преимущества

Лазерная резка имеет много преимуществ, поэтому лазерные резаки широко используются по сравнению с другими типами резаков.

Резка широкого спектра материалов : Лазерные резаки могут резать широкий спектр материалов. Вы можете вырезать практически все, в зависимости от типа лазерного резака. Он может резать металлы, в том числе медь, алюминий, нержавеющую сталь, железо и драгоценные металлы. Он также работает с неметаллами, такими как стекло, пластик и дерево. Таким образом, существует широкий спектр материалов, которые можно резать с помощью лазерных резаков.

Вы можете вырезать практически все, в зависимости от типа лазерного резака. Он может резать металлы, в том числе медь, алюминий, нержавеющую сталь, железо и драгоценные металлы. Он также работает с неметаллами, такими как стекло, пластик и дерево. Таким образом, существует широкий спектр материалов, которые можно резать с помощью лазерных резаков.

Высокая точность : Точность лазерных резаков довольно высока, потому что лучи чрезвычайно сфокусированы. Диаметр лазера составляет доли миллиметра. Из-за сильно сфокусированных лучей ширина пропила довольно мала. Он может выполнять сложную резку с совершенством.

Быстрая резка : Лазерные лучи достаточно интенсивны, поэтому они моментально нагревают материалы. Материал достигает температуры испарения за миллисекунды, а кусок лазера режется быстро. Проекты можно делать на высокой скорости. Это намного быстрее, чем фрезерование с ЧПУ.

Гладкие края : Поскольку лазерные лучи очень узкие, края довольно гладкие. Нет необходимости шлифовать края, чтобы сделать их гладкими.

Нет необходимости шлифовать края, чтобы сделать их гладкими.

Более надежный : Лазерная технология более надежна для резки. Системы работают долго и обеспечивают точность и аккуратность. Вы можете запустить несколько проектов одновременно. Нет необходимости менять лазер в процессе, так как он не изнашивается, как сверло. Почти нет происшествий и неожиданных задержек.

Меньше беспорядка: лучи лазера очень тонкие, поэтому ширина пропила минимальна. Таким образом, лазерные лучи разрезают ничтожный кусок материала и не создают огромного беспорядка.

Недостатки

Высокое энергопотребление : Первым недостатком является высокое энергопотребление станка для лазерной резки. Можно подумать, что лазер мощностью 10 Вт не потребляет энергии. Эти 10 Вт фактически представляют собой оптическую мощность лазера. Электрическая входная мощность лазера на самом деле выше. Кроме того, машина также потребляет слишком много энергии. Суммарная мощность составит около 100 Вт или более.

Токсичные выбросы : Некоторые материалы, такие как пластик, выделяют токсичные пары при воздействии лазера. Эти выбросы весьма вредны для операторов. Чтобы справиться с такими испарениями, помещение должно хорошо проветриваться.

Обожженные лезвия : Лазерные лучи очень мощные. Они могут обжечь объект из-за углов во время резки. Объект также может быть обесцвечен.

Участие человека : При использовании станка для лазерной резки участвуют люди. Важно соблюдать все нормы безопасности. Иногда машину нужно ремонтировать, и ремонтники подвергаются высокому риску. Возможны серьезные ожоги при контакте с лазером.

Лучший лазерный резак для малого бизнеса

xTool D1 — это высокоточный и мощный станок для лазерной резки и гравировки. Он идеально подходит для проектов DIY, любителей, профессионалов и малого бизнеса. Его можно использовать для резки различных типов материалов за один проход благодаря мощной лазерной технологии. Лучшее в нем то, что он очень компактный, как настольный принтер.

Лучшее в нем то, что он очень компактный, как настольный принтер.

xTool предлагает лазерные модули мощностью 10 Вт и 5 Вт на выбор. Он также представил самый мощный в мире лазерный модуль мощностью 20 Вт, который также можно установить на xTool D1. Лазерный модуль мощностью 10 Вт содержит два лазера, которые объединены с зеркалами и фокусируются с помощью выпуклой линзы. Это делает лазер более мощным и интенсивным.

Ультратонкие лазерные лучи; диаметр лазера составляет всего 0,08 х 0,08 мм. Он обеспечивает высокую точность и аккуратность, а также делает рез более тонким и гладким. Из-за сильно сфокусированных лучей ширина пропила минимальна, а, следовательно, практически нет отходов.

Мощный лазер режет фанеру толщиной 10 мм и акрил толщиной 5 мм за один проход. Он режет объекты с особой точностью и совершенством. Его можно использовать с более чем 300 материалами, поэтому у вас есть широкий выбор материалов для гравировки и резки.

Любой может использовать xTool D1, так как он удобен для начинающих и не требует каких-либо знаний и предварительной подготовки. Он работает через Laserbox Basic, который является простым программным обеспечением. Его можно использовать на устройствах Windows, macOS, Android и iOS. Кроме того, он также совместим с LightBurn, если вы хотите сделать профессиональную гравировку.

Он работает через Laserbox Basic, который является простым программным обеспечением. Его можно использовать на устройствах Windows, macOS, Android и iOS. Кроме того, он также совместим с LightBurn, если вы хотите сделать профессиональную гравировку.

Владельцам лазерного бизнеса идеально подходит xTool D1. Это дешево и доступно с несколькими насадками. Лазерный модуль можно легко заменить и модернизировать по мере необходимости. Это может быть источником дохода, поскольку вы можете создавать свои собственные продукты с помощью лазерной резки и гравировки.

Часто задаваемые вопросы о лазерном резаке

Можно ли лазером резать металл?

Да, лазерные резаки могут резать металлы, но не все типы лазерных резаков способны на это. Лазеры CO2 не могут резать металлы, так как они недостаточно мощные. Тем не менее, лазерные резаки с волоконным лазером и лазерные резаки для кристаллов могут резать различные типы металлов.

Безопасна ли лазерная резка?

Необходимы дополнительные меры предосторожности.