Особенности лазерной резки фанеры | Онлайн-журнал о ремонте и дизайне

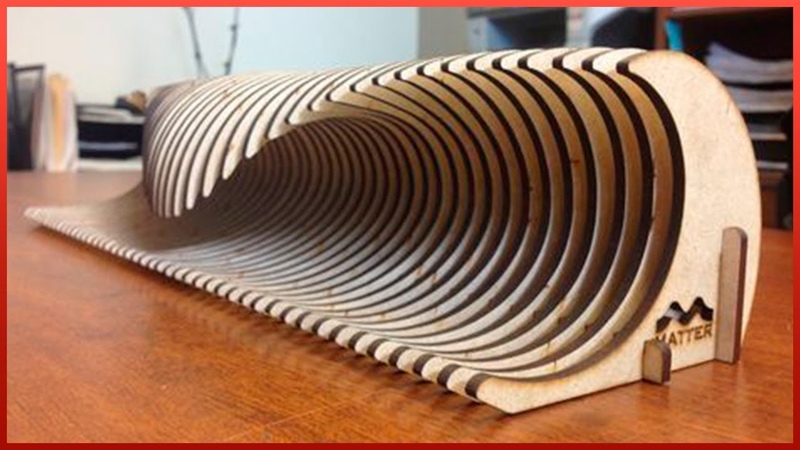

Современные способы обработки фанеры и дерева позволяют создавать эксклюзивные конструкции, поражающие своей красотой и оригинальностью. Лазерная резка фанеры открыла возможность изготовления очень сложной дизайнерской продукции. Это могут быть различные решетки для декорирования оконных проемов, дверей, вставки в мебельные фасады, элементы подвесных потолков, внутренние перегородки. Такие изделия из фанеры будут гармонично смотреться как в домашней обстановке, так и в интерьере гостиниц, ресторанов, баров, магазинов, клубов.

Лазерная резка фанеры разных пород дерева отличается между собой по температуре луча и степени поддува.

Особенности лазерной обработки фанеры

Резка фанеры при помощи лазера относится к наиболее современным способам обработки листовых материалов. В отличие от традиционной резки ручным или электрическим лобзиком, лазерная резка фанеры позволяет добиться минимального расхода материала, выполнить самые сложные формы и узоры, ювелирную детализацию. Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Преимущества обработки фанеры лазером:

Преимущества обработки фанеры лазером: края разреза получаются очень аккуратными и гладкими, не нужно прилагать особые физические усилия.

- Высокоэнергетический луч точечно воздействует на поверхность, осуществляя бесконтактную обработку. Из-за мощного повышения температуры в точке соприкосновения древесины и луча происходит испарение материала, в результате чего образуется шов шириной 0,01 мм.

- Края разреза очень аккуратные, что очень важно для вырезания ажурных мелких деталей и гравировки. Через высокотемпературное воздействие края разрезов получаются немного темнее.

- Для того чтобы резать фанеру, не нужно прилагать физических усилий.

- Можно выполнить абсолютно любой рисунок или гравировку — для этого достаточно иметь эскиз изображения в цифровом виде.

- Качество лазерной резки зависит от того, из какой древесины сделана фанера. Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины.

При помощи лазерной резки можно выполнять:

- вырубку всевозможных заготовок разных размеров из листового материала;

- сувенирные изделия и подарки;

- элементы декорирования фасадов и интерьеров;

- презентационные и рекламные материалы;

- разные лекала и шаблоны.

Оборудование для обработки фанеры лазером

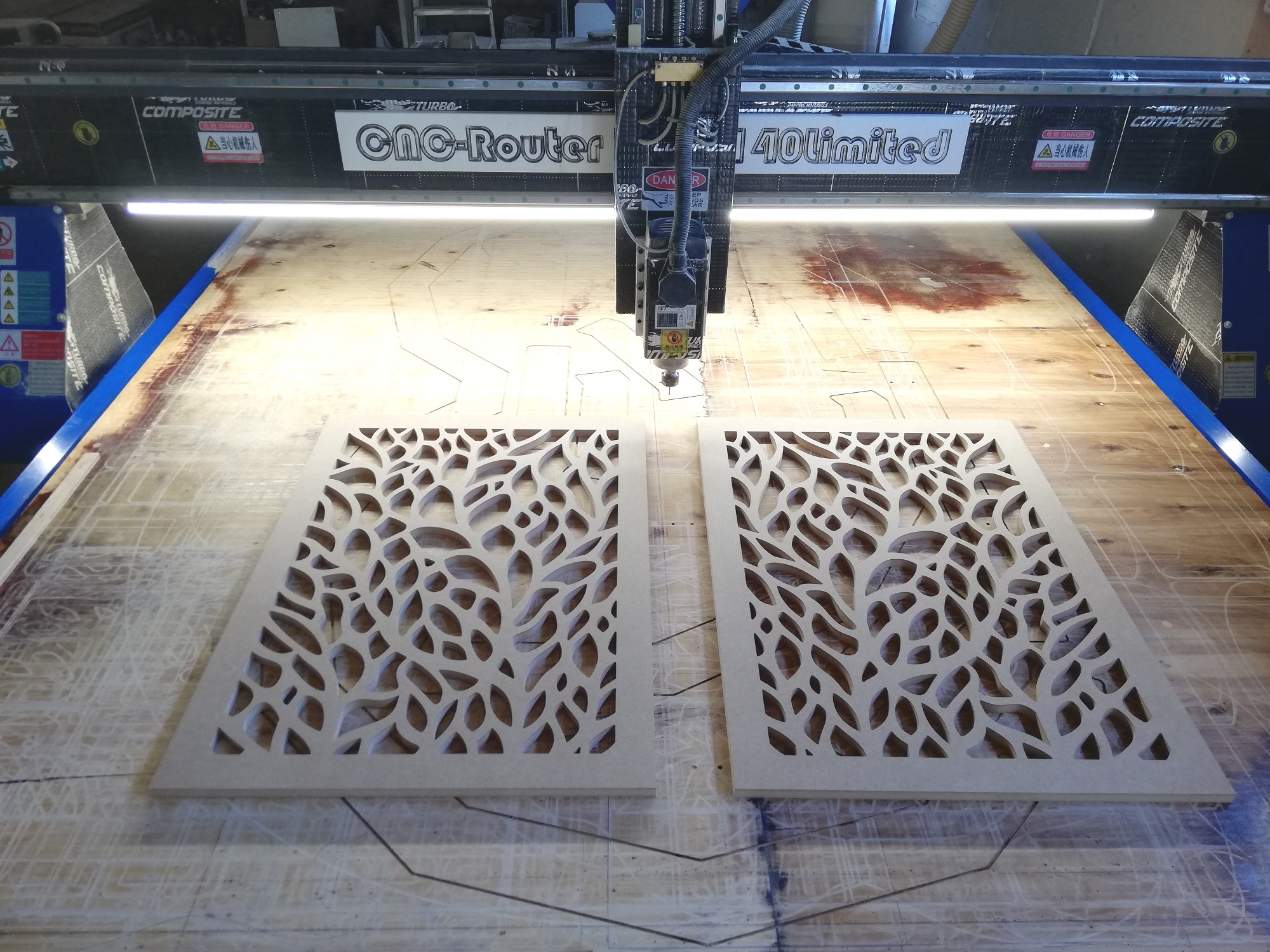

Лазерная резка выполняется при помощи специальных станков с программным управлением, в конструкции которых используются газовые лазеры.

Схемы подачи вспомогательного газа в зону лазерной резки.

Человек фактически не участвует в обработке — она полностью автоматизирована. Все, что нужно сделать — скопировать выбранный рисунок на карту памяти, установить ее в компьютерном блоке управления станком и подождать, пока станок вырежет заданные контуры. Данная процедура выполняется очень быстро и является безотходной.

Данная процедура выполняется очень быстро и является безотходной.

Для повышения качества обработки древесных листовых материалов кроме станков могут использоваться чиллеры и системы обдува. Чиллеры используют для дополнительного охлаждения колбы с газом. Они состоят из водяного насоса и хладагента (фреона), не позволяющего нагреваться циркулирующей в чиллере воде. Системы вытягивания и обдува помогут удалить продукты горения и последующего охлаждения с заготовок. Это уменьшает степень обугливания (потемнения) края разреза.

Самодельные станки, с помощью которых может выполняться лазерная резка фанеры, малоэффективны. Сделанные в кустарных условиях, они не могут обеспечить требуемую мощность лазера, качественное охлаждение и питание, идеальную механическую подгонку всех элементов станка.

Лазерная резка фанеры обеспечивает максимальную точность передачи исходного рисунка. Изящные детали из фанеры способны украсить даже очень простой интерьер, придав ему оттенок романтичности и изысканности. При необходимости они могут использоваться для того, чтобы скрыть дефекты, радиаторы отопления или другие инженерные коммуникации. В зависимости от вырезанного рисунка, такие решетки могут быть почти непрозрачными, что не помешает качественному обогреву и вентиляции помещений.

При необходимости они могут использоваться для того, чтобы скрыть дефекты, радиаторы отопления или другие инженерные коммуникации. В зависимости от вырезанного рисунка, такие решетки могут быть почти непрозрачными, что не помешает качественному обогреву и вентиляции помещений.

Поделки из фанеры и лазерная резка | Дом и сад

О, старые добрые времена, бесячий лобзик, выжигательный аппарат и прочие излишества! Использовать их сейчас для оформления и творчества могут только истинные ценители. А для остальных уже давно доступна лазерная резка.

Изначально лазерная резка применялась только на промышленных линиях для высокоточной резки металлов. Процесс с одной стороны простой, а с другой крайне технологичный. Суть его в том, что под управлением компьютера лазерный луч плавит металл (или бумагу, фанеру, дерево, кожу, ткань) и испаряет его. Получаем четкую линию или очень точный разрез.

Поскольку мощность лазера это регулируемая величина, то резать можно все, что угодно, от стали до бумаги, потому лазерная резка широко стала использоваться не только в промышленности, но и заметили ее мастера, работающие руками и создающие неповторимые вещи. Предметы интерьера и украшения для дома, аксессуары.

Предметы интерьера и украшения для дома, аксессуары.

Ведь высокоточный лазер позволяет нарезать любой материал, и получить любой, даже очень сложный рисунок.

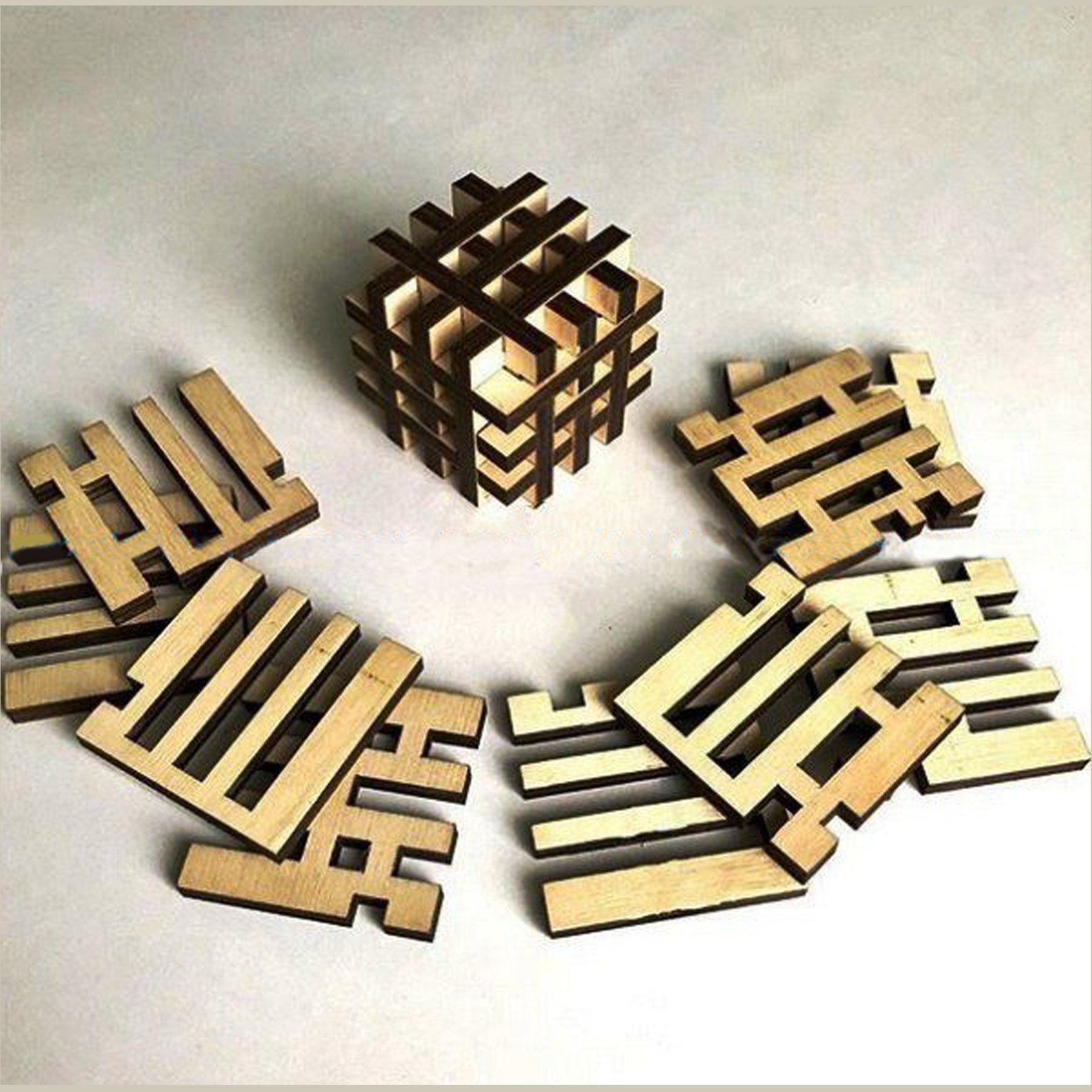

Если вы откроете любой магазин с заготовками для поделок, то вы увидите огромное количество заготовок для новогодних игрушек для окрашивания и декупажа, деревянных игрушек, шкатулок с заранее нанесенным лазером рисунком.

Вот потому то мы и начали с лобзика и выжигательного аппарата.

Одна только проблема всего этого многообразия: это повторяющиеся простые формы, часто не очень качественные, лишенные индивидуальности.

Если вы планируете творить и создавать по-настоящему эксклюзивные вещи, то тут без вариантом, вам или покупать станок для лазерной резки, или заказывать по макету профессионалу.

Давайте представим себе, жизнь и создание, ну, скажем, красивой шкатулки.

- Нам понадобится: заготовка для шкатулки

- Рисунок

- Лак для покрытия

- Фурнитура (если заготовка была без нее)

Чтобы решить задачу и сделать такую шкатулку: себе, в подарок, или штук 10 на продажу, вам понадобится пройти все эти шаги.

Заготовки для шкатулок можно купить готовые, но качество!

Если вот такое вас устраивает, то покупайте. Если нет, то сделайте нарезку сами на … лазере.

Нанесение рисунка тоже требует определенных навыков. Рисунок можно выжечь вручную на выжигательном аппарате. Если у вас нет опыта в этом вопросе, то может получиться как то вот так:

Увы, ничего общего даже с простым рисунком на первом примере это не имеет. Тонкие линии опять же удобнее делать с помощью станка для лазерной резки. С фурниторой и покрытием проще.

В итоге, для простой поделки вам, как ни крути, нужен или лазерный станок, или услуги лазерной резки. И для старта предпочтительнее обратиться к специалистам, потому что они вам и с макетом помогут, и правильно все порежут и нанесут.

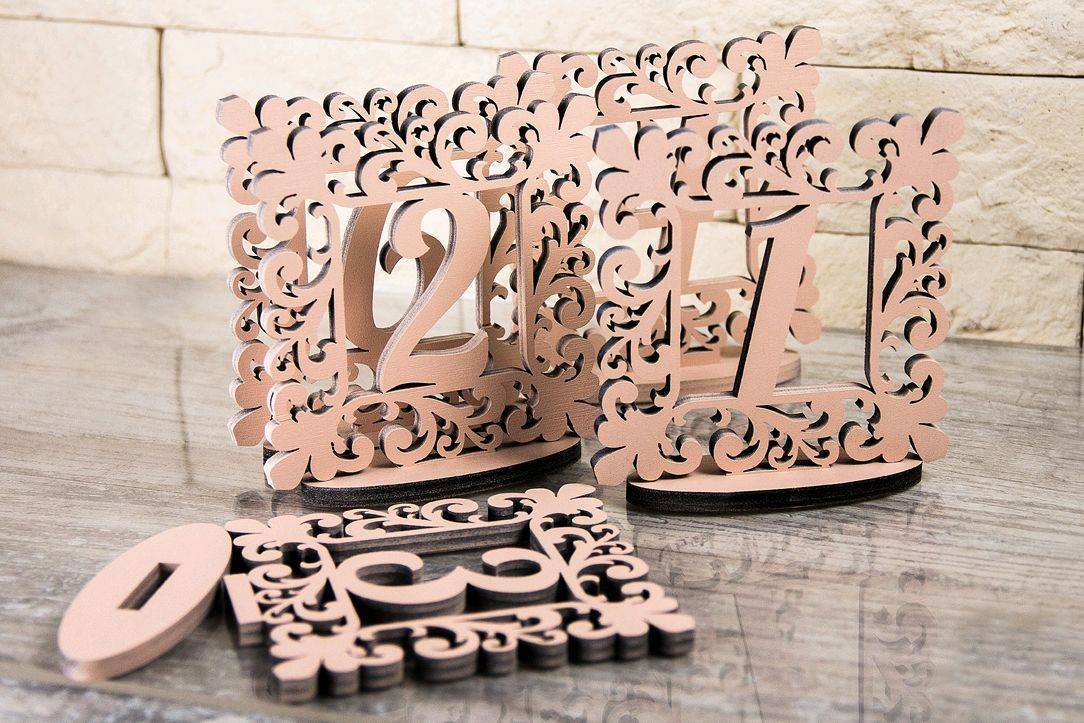

Кроме шкатулок, можно делать и новогодние игрушки, и домики, кукольную мебель — все, что угодно. Пробуйте! А там, если получится, и свой лазер приобретете.

Поделиться в социальных сетях

Вам может понравиться

Изготовление корпусов Raspberry Pi с лазерной резкой с использованием Atomstack X7 40W

Поиск

Подробнее

682

Сегодня мы собираемся спроектировать и вырезать лазером несколько новых корпусов Raspberry Pi из фанеры толщиной 3 мм с помощью Atomstack X7 40W. Это новый станок для лазерной гравировки и резки от Atomstack, который во многом такой же, как их флагман X7 Pro, но с лазерным модулем чуть меньшей мощности 40 Вт.

Будучи похожим на их флагманскую модель, он имеет ряд замечательных функций, включая автономный независимый терминал управления, так что вы можете управлять лазером без необходимости подключения к компьютеру, 32-разрядную материнскую плату на базе ESP32 и действительно качественная полностью алюминиевая рама и корпус электроники с металлическим стопором и кнопками. Даже лазерный модуль хорошо упакован в цельнометаллический защитный корпус и маленькое акриловое окошко для наблюдения за лазером.

Они утверждают, что лазерный модуль мощностью 40 Вт может резать дерево и акрил толщиной 15 мм, хотя акрил должен быть непрозрачным черным, поскольку диодный лазер не может резать прозрачные или полупрозрачные материалы. Я не тестировал машину до 15 мм, я использовал только 3-мм фанеру, но с ней не было проблем, хотя фанеру часто бывает сложно разрезать.

Я не тестировал машину до 15 мм, я использовал только 3-мм фанеру, но с ней не было проблем, хотя фанеру часто бывает сложно разрезать.

Посмотрите мое полное видео ниже или прочтите статью:

Что вам нужно для этого проекта

- Atomstack X7 40W – Купить здесь

- Фанера 3 мм – Купить здесь

- Raspberry Pi 4B – Купить здесь

- Вентилятор RGB 40 мм 5 В – Купить здесь

- Вентилятор 40 мм черный 5 В – Купить здесь

- Латунные стойки M2.5 – Купить здесь

- Винты M2,5 и Орехи – купить здесь

Некоторые из вышеперечисленных частей являются партнерскими ссылками. Приобретая продукты по вышеуказанным ссылкам, вы поддерживаете этот канал без каких-либо дополнительных затрат.

Распаковка и тестирование Atomstack X7 40W

Сборка Atomstack X7 40W была довольно простой. Портал предварительно собран с двигателями, так что на самом деле вы просто собираете четырехстороннюю раму и устанавливаете на нее портал.

Тем не менее, если вы еще не собирали одну из этих машин или не использовали ее ранее, вам, возможно, придется посмотреть несколько фотографий или видео в Интернете, чтобы помочь, поскольку руководство, на мой взгляд, слишком краткое. По сути, это всего лишь одна страница для фактической трехэтапной сборки машины с маркировкой пакетов винтов для каждого из этапов.

Для управления лазером и/или создания необходимого gcode для резки и гравировки у вас есть возможность использовать бесплатный программный пакет под названием LaserGRBL, который я использовал ранее на других лазерах, или платный программный пакет под названием Лайтберн. Lightburn обладает гораздо большей функциональностью, чем LaserGRBL, поэтому, если вы собираетесь использовать лазер для более сложной работы или в качестве инструмента для ежедневной мастерской, вам, вероятно, захочется инвестировать 83 доллара за лицензионный ключ. LaserGRBL может обеспечить только базовое управление лазером, в то время как Lightburn позволяет выполнять функции компоновки и редактирования, а также более расширенное управление.

Я использовал LaserGRBL для всей работы, проделанной в этом проекте, и он хорошо работал для того, для чего он мне был нужен.

После того, как я настроил Atomstack X7 40W, я попробовал выполнить пробную гравировку на одном из прилагаемых образцов фанеры, а также сделал несколько тестовых надрезов на собственной фанере.

Образец гравировки получился очень хорошим, малый размер лазерной точки позволяет получить высокий уровень детализации, и он работает довольно быстро.

Древесина и клеи, используемые для изготовления фанеры, разнообразны, поэтому обычно приходится немного экспериментировать, чтобы получить аккуратный срез.

Я использовал пример мощности лазера, скорости и проходов, предоставленный Atomstack, в качестве примерного ориентира и обнаружил, что два прохода на полной мощности и со скоростью 200 мм/с лучше всего подходят для моей фанеры.

Проектирование и резка компактного корпуса Raspberry Pi

Когда я был доволен качеством резки, я перешел к дизайну корпуса. Я хотел создать более компактную или низкопрофильную версию напечатанного на 3D-принтере корпуса, который я сделал ранее. Дополнительным преимуществом является то, что если бы я сделал его из фанеры, то его можно было бы собрать и покрасить в любой цвет в соответствии с проектом, над которым я работаю.

Я хотел создать более компактную или низкопрофильную версию напечатанного на 3D-принтере корпуса, который я сделал ранее. Дополнительным преимуществом является то, что если бы я сделал его из фанеры, то его можно было бы собрать и покрасить в любой цвет в соответствии с проектом, над которым я работаю.

Я придумал этот прямоугольный дизайн, который я нарисовал в Inkscape.

Посмотрите мое видео о том, как создавать свои собственные корпуса Pi в Inkscape.

Он имеет тот же форм-фактор, что и другие мои чехлы, но имеет вентилятор сверху корпуса, а не сбоку. Вентилятор дует на процессор Pi и выпускает воздух через боковые вентиляционные отверстия.

Когда я был доволен дизайном, я положил свежий лист фанеры в станину Atomstack X7 40W и приступил к резке.

Вырезать довольно просто, если вы в этом разбираетесь. Вам нужно будет установить лазер, а затем установить начальную точку для разреза. Вы также должны помнить о настройке фокуса лазера в соответствии с толщиной материала, который вы режете. Это легко сделать с помощью одного винта с накатанной головкой на передней панели лазерного модуля, что позволяет перемещать лазер вверх или вниз по направляющей на гентри. Вам понадобится небольшой кусочек акрила в качестве прокладки между нижней частью лазера и деревом, которое вы собираетесь резать.

Это легко сделать с помощью одного винта с накатанной головкой на передней панели лазерного модуля, что позволяет перемещать лазер вверх или вниз по направляющей на гентри. Вам понадобится небольшой кусочек акрила в качестве прокладки между нижней частью лазера и деревом, которое вы собираетесь резать.

Вам также потребуется вытяжка или работа в хорошо проветриваемом помещении. Одним из недостатков этих конструкций с открытым порталом является то, что дым, образующийся при резке, никак не задерживается и не фильтруется. Я работал возле большой двери и установил вентилятор, чтобы выдувать дым из комнаты.

Одна вещь, которую этот лазерный модуль делает очень хорошо, это выдувание воздуха из непосредственной области разреза. Внутренний охлаждающий вентилятор выпускает воздух из лазерного конца, что помогает поддерживать чистоту объектива и не допускать попадания дыма в зону непосредственного резания.

Резка фанеры для этого корпуса за два прохода заняла около 20 минут.

Сборка корпуса Compact Raspberry Pi

Компоненты корпуса вырезаны, и теперь мы можем приступить к его сборке.

Я буду использовать столярный клей ПВА, чтобы склеить детали. Выступы по бокам каждой детали сцепляются, чтобы удерживать их на месте и держать компоненты прямоугольными, поэтому это довольно легко сделать.

Сначала я собираюсь склеить четыре вертикальные стороны вместе вокруг основания. Я также собираюсь использовать верхнюю крышку, чтобы удерживать их на месте и держать прямо, но я не использовал на ней клей.

Когда стороны высохнут, мы можем добавить 45-градусные уголки, чтобы придать немного большей жесткости и закрыть зазоры по краям.

Теперь корпус готов, и мы можем установить в него Raspberry Pi и вентилятор.

Это делается с помощью четырех латунных стоек M2,5 x 12 мм, вставленных в отверстия в основании и закрепленных гайками M2,5.

Затем Pi закрепляется на стойках с помощью винтов M2,5 x 6 мм или дополнительных стоек, если вы собираетесь использовать шляпу с Pi.

На верхней крышке я изначально планировал использовать несколько винтов и гаек M2,5 x 12 мм для крепления вентилятора, но карманы для гаек находятся на изнаночной стороне вентилятора, чтобы воздух втягивался в корпус и винты слишком короткие, чтобы полностью пройти через вентилятор. Так что мне придется вернуться к запрессовке нескольких гаек M3 в карманы и использовать винты, которые прилагаются к вентилятору, чтобы закрепить его.

Затем вентилятор крепится к верхней крышке с помощью прилагаемых к нему винтов M3.

Наконец, я собираюсь приклеить латунные стойки толщиной 6 мм к внутренней стороне боковых панелей. Они необходимы для крепления верхней части четырьмя винтами M2,5. Проще всего сначала прикрутить их к верхней крышке, совместив плоский край с краем крышки. Затем нанесите на каждую каплю клея, затем установите крышку на место и дайте клею высохнуть, прежде чем выкручивать винты. Убедитесь, что клей не просочился со стороны стоек на крышку, иначе он может случайно приклеить крышку к корпусу.

Затем мы можем открыть крышку, подключить вентилятор к контактам 5V и GND, а затем снова закрыть корпус.

Наш базовый компактный корпус Raspberry Pi готов. Как упоминалось ранее, фанерная отделка может быть легко окрашена или окрашена в цвет, который подходит для вашего проекта.

Дизайн и лазерная резка. Более подробные чехлы. и боковые панели тоже.

Я интегрировал два узора в исходный дизайн, один с геометрическим узором в виде шестиугольников, а другой с геометрическим узором в виде диагональных линий.

Это было намного больше работы, чем я думал, и действительно бросило вызов моим способностям Inkscape, но в конечном итоге это начало выглядеть многообещающе.

Итак, давайте посмотрим, что лазер может сделать с этими фигурными деталями.

Теперь у нас есть детали для изготовления еще двух ящиков.

Ну, если честно, потребовалось еще несколько попыток, чтобы получить права. Больше разрезов означает больше времени и больше возможностей для того, чтобы что-то пошло не так, например, когда лазер ударяется во время резки, куски застревают на конце лазера и заставляют древесину двигаться, и даже небольшое изменение в фанере приводит к тому, что лазер не работает. прорезать за обычные два прохода.

прорезать за обычные два прохода.

Таким образом, мой один час запланированной лазерной резки превратился в 5 часов, но в итоге у меня были все детали, необходимые для изготовления двух дополнительных ящиков.

Покраска и сборка детализированных корпусов

Я собираюсь склеить эти два вместе так же, как и предыдущий, а затем покрасить их.

Я собираюсь использовать две специальные аэрозольные краски, которые выглядели интересно в моем местном хозяйственном магазине. Я не пробовал ни один из них раньше, но, надеюсь, они выглядят хорошо.

Первый – жемчужно-белый цвет с легким мерцанием. Второй — серая каменная отделка с черными и белыми вкраплениями, создающими впечатление натурального камня.

И, поскольку я усвоил урок в разделе комментариев к последнему проекту, что я не использовал грунтовку или грунтовку, я собираюсь использовать белый грунт в обоих случаях перед добавлением цвета.

Итак, давайте для начала нанесем на оба случая белый грунт.

Через несколько часов грунтовка высохнет, и мы можем перейти к распылению цветных слоев.

Я начну с блестящего жемчужно-белого цвета и раскрашу этим цветом корпус с диагональным узором.

Далее я собираюсь покрасить корпус с шестигранным узором в цвет серого камня. Этой краске нужно 24 часа, чтобы высохнуть, и она нанесена довольно толстым слоем, поэтому я не буду делать слишком много по краям, где идет верхняя крышка, и я не собираюсь делать нижнюю сторону верхней крышки. Если в этих местах скопится слишком много краски, крышка больше не будет соответствовать требованиям.

Через 24 часа два корпуса готовы для установки Raspberry Pi. Мне очень нравится, как получился жемчужно-белый, он отлично смотрится с рисунком, вырезанным лазером. Эффект блеска довольно сложно запечатлеть на камеру, но он выглядит очень интересно, когда свет падает на края.

Каменная отделка тоже выглядит великолепно, только сохнет очень долго. Я рад, что использовал белый грунт с этой краской, так как я думаю, что он вышел бы слишком толстым, если бы я попытался покрыть голое дерево.

Я собираюсь установить простой черный вентилятор на корпус с отделкой из серого камня и прозрачный вентилятор с RGB-подсветкой на жемчужно-белый корпус.

Как и в предыдущем простом корпусе, Pi крепятся несколькими латунными стойками M2,5 x 12 мм и несколькими винтами с полукруглой головкой M2,5 x 6 мм.

Вентиляторы привинчиваются к верхней крышке с помощью прилагаемых винтов и нескольких гаек M3, запрессованных в гнезда.

Верхние крышки крепятся с помощью нескольких латунных стоек M2,5, приклеенных к бокам каждого корпуса, и нескольких винтов M2,5 x 6 мм, удерживающих их на месте.

Вот и все, два наших детальных дела завершены. Хотя общая форма такая же, теперь, когда они закончены, они выглядят совсем по-другому.

Мне также нравится, что вы можете частично заглянуть внутрь корпуса, а также увидеть светодиоды Pi.

Заключительные мысли об Atomstack X7 40W и полных корпусах

В целом я считаю, что Atomstack X7 40W — это высококачественный диодный лазерный резак и гравер с хорошим соотношением цены и качества. Мне очень нравится качество сборки и цельнометаллическая конструкция, а полноцветная сенсорная панель управления позволяет легко использовать его без компьютера, чего нет у большинства машин в этом ценовом диапазоне. X7 40 Вт идеально подходит для резки и гравировки дерева и непрозрачных пластиков, но вам придется присмотреться к CO2-лазеру, если вы хотите резать прозрачные материалы. Обязательно посетите веб-сайт Atomstack, чтобы получить собственный Atomstack X7 40W.

Мне очень нравится качество сборки и цельнометаллическая конструкция, а полноцветная сенсорная панель управления позволяет легко использовать его без компьютера, чего нет у большинства машин в этом ценовом диапазоне. X7 40 Вт идеально подходит для резки и гравировки дерева и непрозрачных пластиков, но вам придется присмотреться к CO2-лазеру, если вы хотите резать прозрачные материалы. Обязательно посетите веб-сайт Atomstack, чтобы получить собственный Atomstack X7 40W.

Дайте мне знать, что вы думаете об этих двух случаях в разделе комментариев ниже. Вам нравятся узоры, вырезанные лазером по бокам? Очевидно, что они открывают корпус для немного большего количества пыли, но они по-прежнему обеспечивают гораздо большую защиту Pi, чем просто раскрытие Pi.

Я думаю, что в будущих версиях я бы, вероятно, добавил слот для SD-карты в каждую из них, чтобы упростить замену карт.

Я также хотел бы еще раз взглянуть на винты, удерживающие крышку на месте. Вероятно, было бы лучше спроектировать прорези по бокам для винтов и полностью отказаться от латунных стоек.

Последние сообщения

Похожие сообщения

Практический этап проекта 4: Изготовление шкафа –

Проект технологии проектирования, Расширенные инструменты проектирования / By Кэролайн Кинг / Оставить комментарий

Первоначальные прототипы были готовы, а дизайн скорректирован по мере необходимости, так что пришло время приступить к сборке! Первым делом нужно построить деревянный шкаф. Это была центральная часть проекта, и мне нужно было построить ее, чтобы я мог установить другие части на нее или внутри нее, чтобы заставить работать циферблаты.

Лазерная резка деталей шкафа из фанеры

После проведения теста лазерной резки по изгибу дерева я надеялся, что вырезание деталей из фанеры для изготовления шкафа не будет слишком сложным. Я был неправ!

Сначала я купил кусок фанеры толщиной 4 мм в магазине Uni — кусок достаточно большой, чтобы разрезать длинную боковую/верхнюю панель (длина 800 мм, как рассчитано в шаге 3). Это было 995 x 600 мм и стоило 15 долларов, поэтому мои общие расходы теперь составили 55 долларов . У меня уже было немного акрила для циферблатов и указателей, которые я купил в Reverse Garbage Brisbane (см. Шаг 2).

Это было 995 x 600 мм и стоило 15 долларов, поэтому мои общие расходы теперь составили 55 долларов . У меня уже было немного акрила для циферблатов и указателей, которые я купил в Reverse Garbage Brisbane (см. Шаг 2).

О нет, гнущаяся фанера!

Деформированную фанеру часто можно выпрямить – щелкните изображение для получения дополнительной информацииК сожалению, кусок фанеры, который мне дали, был не очень ровным. Я думаю, что это могла быть «гибкая» фанера, а не более прямая, на которой я тестировал, или она была просто немного деформирована. Я не знал, что есть два разных типа – это урок для следующего раза (и я попрошу выбрать фактическую часть, чтобы я мог выбрать самую плоскую).

Я уверен, что гибкая фанера отлично подходит для изготовления мебели, но (как я понял, когда дело дошло до ее использования) она не так хороша для укладки на станину лазерного резака! Если бы у меня было время, я мог бы попытаться немного выпрямить ткань или заменить ее на другую, если бы магазин Uni был открыт (чего не было во время вечернего занятия).

Тактика решения проблем с фанерой

Чтобы попытаться сохранить фанеру плоской на лазерном резаке, наш лектор Пол предложил мне заклеить ее по краям, и он помог мне утяжелить ее парой бобин с кабелем. Он также предложил мне изменить порядок вырезания, чтобы более мелкие элементы в центре (например, «глаза» передней части шкафа) вырезались перед более крупными внешними формами. Это было сделано для того, чтобы кусок фанеры не упал и не привел к неаккуратному резу или перегреву (из-за того, что головка находится на разном расстоянии от материала). Чтобы настроить порядок вырезания, я отредактировал изображение, чтобы использовать другой цвет (синий) для контуров штрихов разрезов, которые должны быть выполнены в первую очередь, и скорректировал настройки материала в настройках Trotec, чтобы синие линии были вырезаны до того, как красные.

Еще одна тактика, позволяющая справиться с гнущимся фанерой, заключалась в том, чтобы резать одну деталь за раз, а не все панели сразу. Это означало, что лазерному резаку не нужно было перемещаться по всему листу ламината, и мы могли утяжелять области, которые находились вдали от зоны разреза, следя за тем, чтобы грузы не мешали траектории лазерной головки. Эта тактика сработала, но сделала процесс намного дольше, чем должен был.

Это означало, что лазерному резаку не нужно было перемещаться по всему листу ламината, и мы могли утяжелять области, которые находились вдали от зоны разреза, следя за тем, чтобы грузы не мешали траектории лазерной головки. Эта тактика сработала, но сделала процесс намного дольше, чем должен был.

Вот видео, показывающее лазерную резку длинной панели. Вы можете увидеть малярную ленту по краям, удерживающую фанеру.

Увидеть первую готовую деталь – длинную боковую/верхнюю панель – было очень волнующе! Вот оно…

Длинная боковая/верхняя панель, сразу после лазерной резки Однако восторг вскоре сменился разочарованием, когда я попытался согнуть деталь. Как вы можете видеть на изображении ниже, кусок фанеры сломался на краю изгиба, вероятно, потому, что разрезы изгиба шли против волокон. Разрезать по-другому было нельзя, т.к. материал был недостаточно широк.

Разрезать по-другому было нельзя, т.к. материал был недостаточно широк.

Я решил использовать то, что у меня было, и сделать боковую/верхнюю панель из двух частей, соединенных сверху. Я вырезал переднюю и заднюю панели, а также несколько мелких деталей, которые будут использоваться в качестве усиливающих или соединяющих панелей внутри шкафа.

Лазерная резка акриловых крышек циферблатов

Затем я вырезал лазером акриловые крышки (чтобы они выглядели как стекло и защищали циферблаты). На видео ниже показано, как обрезаются крышки циферблатов. Настройки лазерного резака были не совсем правильными, потому что он горел чуть больше, чем должен, оставляя дымные следы на акриле. Эти следы можно удалить чистыми салфетками на масляной основе (пол предлагает масло чайного дерева лучше всего!).

Акриловые крышки должны были входить в латунные корпуса циферблатов и крепиться тремя латунными винтами, которые уже были частью корпусов.

Хотя на этапе 3 я делал прототип крышки циферблата из картона, картон является более щадящим материалом, чем акрил. Акриловые круги не совсем подходили, прорези были недостаточно широкими и не точно совпадали с винтами. После двух попыток прорези в одном из кругов все еще не совсем совпали.

Поразмыслив, я решил пойти другим путем – установить акриловые круги на верхнюю часть корпуса и закрепить их шайбами, прикрепленными к винтам. Это имело бы дополнительное преимущество, заключающееся в большем зазоре для игл циферблатного указателя. Поэтому я вырезал два круга немного большего размера, чтобы они соответствовали диаметру верхней части корпуса циферблата. Вы можете увидеть, как это выглядит на окончательных снимках продукта.

Это имело бы дополнительное преимущество, заключающееся в большем зазоре для игл циферблатного указателя. Поэтому я вырезал два круга немного большего размера, чтобы они соответствовали диаметру верхней части корпуса циферблата. Вы можете увидеть, как это выглядит на окончательных снимках продукта.

Сборка панелей

Время сборки! Я приклеил соединительные полосы к передней панели, затем приклеил к ним изогнутые боковые/верхние панели. Для задней панели я использовал несколько обрезков дерева, которые лежали у меня дома, чтобы создать соединительные детали, которые позволили бы прикрутить заднюю часть к боковым и верхней панелям.

Когда я впервые установил заднюю панель, боковые панели слишком сильно прогибались, поэтому я решил добавить кусок дерева внутрь, чтобы укрепить весь корпус. Я также добавил небольшой кусок дерева между этим куском и передней панелью, чтобы компакт-диску было на чем опираться при подаче через переднюю прорезь. Это включало несколько резиновых пробок, которые служили задним упором для компакт-диска.