Лазерная резка фанеры своими руками: видео, станок, пошаговая инструкция

Красота любого вырезанного из фанеры изделия прежде всего зависит от качества применяемого материала, но важная роль в этом процессе отводится и способу его обработки. Резка фанеры чаще всего выполняется с помощью ручного или электрического инструмента. В последнее время широкую популярность приобрела лазерная резка фанеры, которая позволяет получать изделия высокого класса.

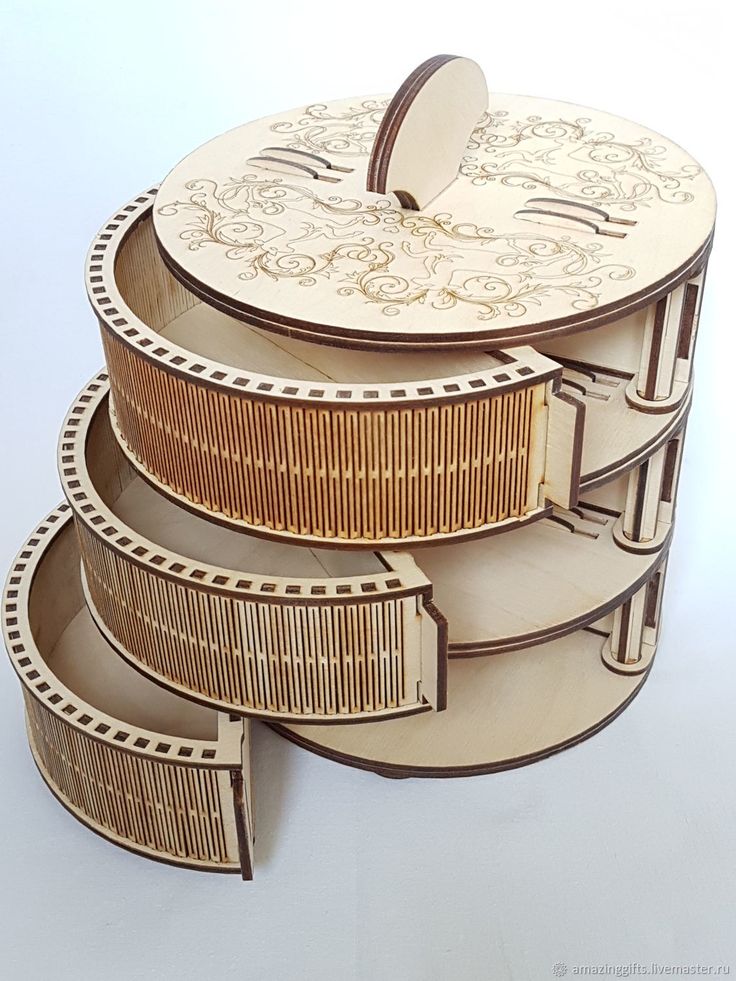

Художественная резка фанеры лазером незаменима для гравировки и вырезания мелких ажурных деталей.

Процесс выполнения резки

Лазерная резка фанеры – это еще довольно малоизученный способ обработки данного материала. Обусловлено это тем, что довольно длительное время лазерное оборудование было весьма дорогостоящим и не очень эффективным.

Но современные технологии шагнули далеко вперед в изучении этого вопроса. В настоящее время подобные работы могут осуществляться собственными силами.

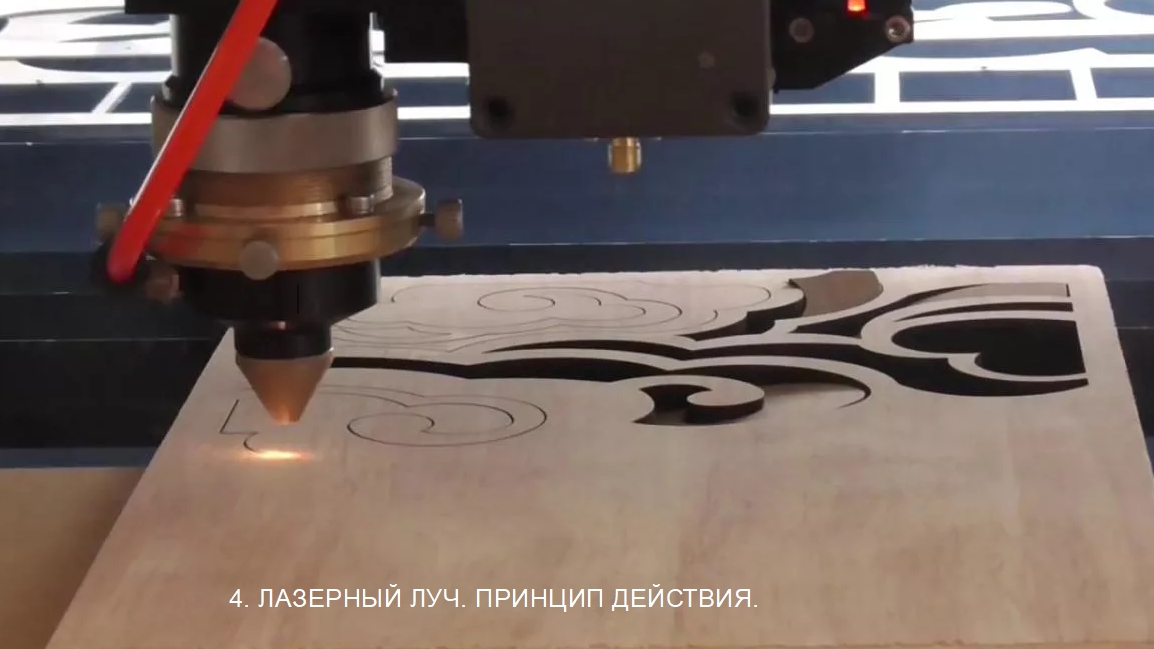

Лазерная резка фанеры выполняется с помощью точечного воздействия луча с мощным зарядом энергии на поверхность обрабатываемого материла.

Самодельный лазер для резки фанеры собирается из ДВД привода и спичечного коробка.

В месте контакта луча лазера и обрабатываемого листа возникает резкий всплеск температурного режима, который приводит к испарению структуры древесины и обеспечивает появление разреза. Толщина этого разреза не превышает 0,01-0,02 мм, благодаря чему повышается точность обработки.

Подобная обработка фанеры своими руками носит очень актуальный характер при выполнении работ по гравировке или вырезанию различных мелких фигурных изделий. Но следует помнить о том, что обработка лазерной резкой оставляет темные края на детали. Это вызвано процессом обугливания, происходящего вследствие повышения температуры древесины.

Вернуться к оглавлениюЧитайте также: Размер фанеры – стандарты и нюансы.

Обработка собственными силами

Для выполнения лазерной резки основным источником, создающим излучение, является трубка с газом. Подобный газ состоит из нескольких компонентов:

Подобный газ состоит из нескольких компонентов:

- Азота.

- Гелия.

- Оксида углерода.

На эту трубку подается разряд электрического тока, который провоцирует появление монохромного излучения. Это излучение проходит через систему зеркал и направляется на поверхность материала. При этом уровень мощности лазерной трубки не должен быть меньше 20-25 Вт.

При лазерной резке нужно правильно подобрать элементы для трансформации питания.

Для удобства работы подобные трубки необходимо снабдить мощной системой охлаждения. Система охлаждения понадобится обязательно, поскольку оболочка трубки сильно нагревается во время работы. Поэтому ее необходимо снабдить второй оболочкой, через которую будет постоянно циркулировать охладительная жидкость.

Подобную охладительную систему можно соорудить из водяной емкости с объемом 80-100 л. Эту емкость надо снабдить водяным насосом и заполнить охлаждающей жидкостью. Чаще всего в качестве такой жидкости применяется фреон.

Кроме того, чтобы добиться хорошего излучения, необходимо воспользоваться качественным трансформатором, который будет выполнять преобразование электричества в высокочастотный сигнал.

Также необходимо позаботиться о системе вытяжки и обдува помещения. Это является необходимым фактором, поскольку во время работы происходит сильное задымление пространства из-за горения продуктов обработки. Кроме того, в процессе работы могут возникать небольшие возгорания поделок, поэтому под рукой надо всегда иметь ведро с водой.

Резка фанеры при помощи лазера – это довольно дорогостоящий вид обработки. Но, несмотря на это, позволяет на выходе получить изделия с высоким качеством и точностью обработки.

Лазерная резка фанеры – основы и тонкости

Каждый из нас знает, что из себя представляет фанера. Являясь слоистым материалом, состоящим из листов лущеного шпона, прочно склеенных между собой, фанера характеризуется прочностью и стабильностью формы. Поэтому она широко используется в производстве мебели и различных предметов декора интерьера.

Поэтому она широко используется в производстве мебели и различных предметов декора интерьера.

Для того чтобы придать листу фанеры нужную форму, а в некоторых случаях это дизайнерские узоры или орнамент, производится лазерная резка фанеры. Являясь новейшим из современных способов раскроя листовых и пластинчатых материалов, лазерная резка позволяет воплотить в жизнь и выполнить из фанеры наиболее сложные конструкторские и дизайнерские задумки.

Нужно отметить, что лазерная резка фанеры не такое простое дело, как кажется на первый взгляд. Композитная структура материала, неоднородность толщин слоев шпона и смолы, разнонаправленность волокон и пузыри воздуха – все это требует определенных навыков.

Долгое время лазерное оборудование было достаточно дорогостоящим, поэтому умельцы были вынуждены изобретать собственные устройства для этих целей. В результате на таких устройствах многими аматорами производится довольно высококачественная лазерная резка фанеры своими руками.

Принцип резки фанеры лазером

Для выполнения работ по резке фанеры необходим ручной или электрический станок. Лазерная резка фанеры обуславливается точечным воздействием луча на поверхность, т. е. выполняется бесконтактным способом и исключает возникновение отходов при этом.

Лазерная резка фанеры обуславливается точечным воздействием луча на поверхность, т. е. выполняется бесконтактным способом и исключает возникновение отходов при этом.

Самодельный лазер

Сконструировать лазер для резки фанеры можно самостоятельно с помощью спичечного коробка с DWD-приводом. Такое устройство обеспечивает резкий всплеск температуры в точке контакта луча с обрабатываемой поверхностью, что приводит к прожигу древесины толщиной 0,01-0,02 мм. Такая обработка фанеры актуальна для граверных работ и вырезания мелких изделий. Но она имеет свою особенность – оставляет темные края в месте резки.

Резка фанеры лазером своими руками

Лазерная резка фанеры своими руками выполняется с помощью трубки с газом (азот+гелий+оксид углерода), мощностью от 20 Вт основного источника, создающего излучение. На нее подается электрический разряд, который обуславливает возникновение монохромного излучения, направляемого на обрабатываемую поверхность с помощью системы зеркал. Также следует позаботиться о правильных элементах для трансформации питания.

Для комфортной и правильной работы трубку следует оснастить мощной системой охлаждения. Это необходимо, поскольку во время работы ее оболочка очень сильно нагревается. Для предотвращения перегрева трубка «одевается» во вторую оболочку, через которую при работе постоянно циркулирует охладительная жидкость.

Такую систему охлаждения можно сделать с помощью емкости для жидкости объемом 80-100 л и водяного насоса. В качестве охлаждающей жидкости чаще всего используется фреон. Также следует позаботиться о качественном трансформаторе для хорошего излучения и вытяжке для отвода продуктов горения.

Профессиональная резка фанеры лазером

Но конечно же, самодельные конструкции по лазерной обработке фанеры не целесообразны для выполнения одной или нескольких мелких работ. В этом случае гораздо проще обратиться в компанию, в которой выполняется профессиональная лазерная резка фанеры. Цена этой работы определяется толщиной материала, длиной реза и практически не зависит от сложности и формы обработки.

Нужно учитывать и тот факт, что лазерная резка фанеры лучше всего подходит к материалу марки ФК. В нем слои фанеры склеиваются карбамидной смолой. Дело в том, что она менее термостойка, нежели фенольная или бакелитовый лак и, соответственно, лучше поддается лазерной обработке. Т.е. требуется гораздо меньше затрат луча лазера для разрыва ее полимерной связи и распада молекулы. А это, в свою очередь, существенно повышает производительность резки.

Поэтому, если вам необходим раскрой фанеры лазером, а вы при этом не являетесь экспертом в данной области, посоветуйтесь предварительно с профессионалами насчет материала и рисунка резки. Несомненно, сделав все согласно их рекомендациям, вы обязательно получите изделие, которое будет привлекать к себе внимание и радовать глаз безукоризненностью своей формы.

Laser Plywood – Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( 1000+ релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Учить больше. )

Практический этап проекта 4: Изготовление шкафа –

Первоначальные прототипы были готовы, а дизайн скорректирован по мере необходимости, так что пришло время приступить к сборке! Первым делом нужно построить деревянный шкаф.

Лазерная резка деталей шкафа из фанеры

После проведения теста лазерной резки по изгибу дерева я надеялся, что вырезание деталей из фанеры для изготовления шкафа не будет слишком сложным. Я был неправ!

Сначала я купил кусок фанеры толщиной 4 мм в магазине Uni — кусок достаточно большой, чтобы разрезать длинную боковую/верхнюю панель (длина 800 мм, как рассчитано в шаге 3). Это было 995 x 600 мм и стоило 15 долларов, поэтому мои общие расходы теперь составили 55 долларов . У меня уже было немного акрила для циферблатов и указателей, которые я купил в Reverse Garbage Brisbane (см. Шаг 2).

О нет, гнущаяся фанера!

Деформированную фанеру часто можно выпрямить – щелкните изображение для получения дополнительной информации К сожалению, кусок фанеры, который мне дали, был не очень ровным. Я думаю, что это могла быть «гибкая» фанера, а не более прямая, на которой я тестировал, или она была просто немного деформирована. Я не знал, что есть два разных типа – это урок для следующего раза (и я попрошу выбрать фактическую часть, чтобы я мог выбрать самый плоский).

Я думаю, что это могла быть «гибкая» фанера, а не более прямая, на которой я тестировал, или она была просто немного деформирована. Я не знал, что есть два разных типа – это урок для следующего раза (и я попрошу выбрать фактическую часть, чтобы я мог выбрать самый плоский).

Я уверен, что гнущаяся фанера отлично подходит для изготовления мебели, но (как я понял, когда дело дошло до ее использования) она не так хороша для плоской укладки на станине лазерного резака! Если бы у меня было время, я мог бы попытаться немного распрямить ткань или заменить ее на другую, если бы магазин Uni был открыт (а это было не так, во время вечернего занятия).

Тактика решения проблем с фанерой

Чтобы попытаться сохранить фанеру плоской на лазерном резаке, наш лектор Пол предложил мне заклеить ее по краям, и он помог мне утяжелить ее парой бобин с кабелем. Он также предложил изменить порядок вырезания, чтобы более мелкие элементы в центре (например, «глаза» передней части шкафа) вырезались перед более крупными внешними формами. Это было сделано для того, чтобы кусок фанеры не упал и не привел к неаккуратному резу или перегреву (из-за того, что головка находится на разном расстоянии от материала). Чтобы настроить порядок вырезания, я отредактировал изображение, чтобы использовать другой цвет (синий) для контуров штрихов разрезов, которые должны быть выполнены в первую очередь, и скорректировал настройки материала в настройках Trotec, чтобы синие линии были вырезаны до того, как красные.

Это было сделано для того, чтобы кусок фанеры не упал и не привел к неаккуратному резу или перегреву (из-за того, что головка находится на разном расстоянии от материала). Чтобы настроить порядок вырезания, я отредактировал изображение, чтобы использовать другой цвет (синий) для контуров штрихов разрезов, которые должны быть выполнены в первую очередь, и скорректировал настройки материала в настройках Trotec, чтобы синие линии были вырезаны до того, как красные.

Еще одна тактика, позволяющая справиться с гнущимся фанерой, заключалась в том, чтобы резать одну деталь за раз, а не все панели сразу. Это означало, что лазерному резаку не нужно было перемещаться по всему листу ламината, и мы могли утяжелять области, которые находились вдали от зоны разреза, следя за тем, чтобы грузы не мешали траектории лазерной головки. Эта тактика сработала, но сделала процесс намного дольше, чем должен был.

Вот видео, показывающее лазерную резку длинной панели. Вы можете увидеть малярную ленту по краям, удерживающую фанеру.

Увидеть первую готовую деталь – длинную боковую/верхнюю панель – было очень волнующе! Вот оно…

Длинная боковая/верхняя панель, сразу после лазерной резкиОднако восторг вскоре сменился разочарованием, когда я попытался согнуть деталь. Как вы можете видеть на изображении ниже, кусок фанеры сломался на краю изгиба, вероятно, потому, что разрезы изгиба шли против волокон. Разрезать по-другому было нельзя, т.к. материал был недостаточно широк.

Сломанный кусок фанерыЯ решил использовать то, что у меня было, и сделать боковую/верхнюю панель из двух частей, соединенных сверху. Я вырезал переднюю и заднюю панели, а также несколько мелких деталей, которые будут использоваться в качестве усиливающих или соединяющих панелей внутри шкафа.

Лазерная резка акриловых крышек циферблатов

Затем я вырезал лазером акриловые крышки (чтобы они выглядели как стекло и защищали циферблаты). На видео ниже показано, как обрезаются крышки циферблата. Настройки лазерного резака были не совсем правильными, потому что он горел чуть больше, чем должен, оставляя дымные следы на акриле. Эти следы можно удалить чистыми салфетками на масляной основе (пол предлагает масло чайного дерева лучше всего!).

На видео ниже показано, как обрезаются крышки циферблата. Настройки лазерного резака были не совсем правильными, потому что он горел чуть больше, чем должен, оставляя дымные следы на акриле. Эти следы можно удалить чистыми салфетками на масляной основе (пол предлагает масло чайного дерева лучше всего!).

Акриловые крышки должны были входить в латунные корпуса циферблатов и крепиться тремя латунными винтами, которые уже были частью корпусов. Это оказалось трудным, потому что циферблаты не были точно круглыми, а винты не были расположены на одинаковом расстоянии друг от друга. Это осложнялось тем, что два корпуса циферблата были разного размера (в конце концов, изначально они были основаниями ламп!) и винты на одном корпусе располагались менее точно, чем на другом. Поэтому, несмотря на то, что я измерил их так точно, как только мог, было трудно точно расположить слоты.

Хотя на этапе 3 я делал прототип крышки циферблата из картона, картон является более щадящим материалом, чем акрил. Акриловые круги не совсем подходили, прорези были недостаточно широкими и не точно совпадали с винтами. После двух попыток прорези в одном из кругов все еще не совсем совпали.

Поразмыслив, я решил пойти другим путем – установить акриловые круги сверху корпуса и закрепить их шайбами, прикрепленными к винтам. Это имело бы дополнительное преимущество, заключающееся в большем зазоре для игл циферблатного указателя. Поэтому я вырезал два круга немного большего размера, чтобы они соответствовали диаметру верхней части корпуса циферблата. Вы можете увидеть, как это выглядит на окончательных снимках продукта.

Сборка панелей

Время сборки! Я приклеил соединительные полосы к передней панели, затем приклеил к ним изогнутые боковые/верхние панели. Для задней панели я использовал несколько обрезков дерева, которые лежали у меня дома, чтобы создать соединительные детали, которые позволили бы прикрутить заднюю панель к боковым и верхней панелям.

Для задней панели я использовал несколько обрезков дерева, которые лежали у меня дома, чтобы создать соединительные детали, которые позволили бы прикрутить заднюю панель к боковым и верхней панелям.

Когда я впервые установил заднюю панель, боковые панели слишком сильно прогибались, поэтому я решил добавить внутрь кусок дерева, чтобы укрепить весь корпус. Я также добавил небольшой кусок дерева между этим куском и передней панелью, чтобы компакт-диску было на чем опираться при подаче через переднюю прорезь. Это включало несколько резиновых пробок, которые служили задним упором для компакт-диска.

Разрезание некоторых соединительных деталей (с помощью!) Внутри добавлены деревянные детали, чтобы укрепить корпус и служить подставкой для компакт-диска. Шкаф после обработки морилкой Я обработал все панели морилкой, которая осталась после окрашивания забора. Это довольно красивая отделка, придающая корпусу состаренный вид в сочетании с латунными корпусами циферблатов и подчеркивающая красоту узоров изгиба, вырезанных лазером.