Какие материалы можно резать с помощью оптоволоконного лазерного станка?

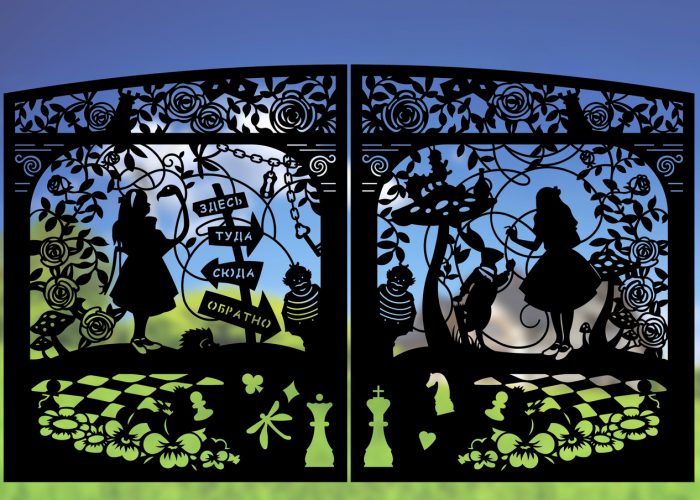

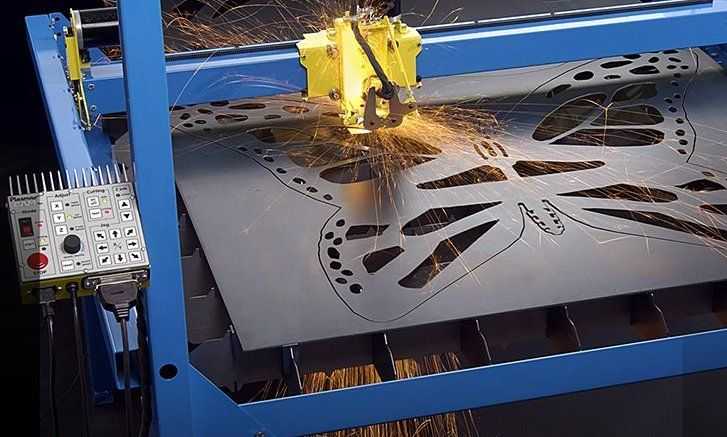

Лазерная резка так популярна во многом благодаря своей универсальности. Оптоволоконные лазерные станки могут резать самые разные материалы – от бумаги, дерева, пробки, акрила и пены до различных типов металлов. Несмотря на свои возможности зачастую на оптоволоконных лазерных станках режут металлы и их сплавы, поэтому давайте рассмотрим особенности резки металлов более подробно.

Металлические материалы, подходящие для резки на оптоволоконном лазерном станке

Нержавеющая сталь

Более концентрированный источник света создает меньшее пятно и большую глубину фокуса, поэтому оптоволоконные лазеры могут быстро резать тонкие материалы, а материалы средней толщины – более эффективно. Нержавеющую сталь и тонкую низкоуглеродистую сталь толщиной до 6 мм 1,5-киловаттный волоконный лазер может резать так же быстро, как 3-киловаттный CO2-лазер.

Легированная сталь

Большинство легированных сталей можно резать лазером, и качество резки будет хорошее. Однако инструментальные стали с высоким содержанием вольфрама и горячекатаные штамповые стали будут иметь эрозию и липкий шлак во время лазерной резки.

Однако инструментальные стали с высоким содержанием вольфрама и горячекатаные штамповые стали будут иметь эрозию и липкий шлак во время лазерной резки.

Углеродистая сталь

Современные системы лазерной резки позволяет вырезать максимальную толщину пластины из углеродистой стали, близкую к 20 мм, а щель тонкой пластины может быть сужена примерно до 0,1 мм.

Лазерная резка низкоуглеродистой стали имеет очень небольшую зону термического воздействия, она плоская, гладкая и имеет хорошую вертикальность.

Для высокоуглеродистой стали качество кромки лазерной резки лучше, чем для низкоуглеродистой стали, но зона термического влияния больше.

Алюминий и сплав

Резка алюминия относится к плавильной резке. Вспомогательный газ используется для удаления расплавленного материала в зоне резки, что позволяет получить более высокое качество резки.

Другие металлические материалы

Рениевая медь не подходит для лазерной резки, она может быть разрезана слишком тонко.

Неметаллические материалы

Лазер может резать органические материалы, такие как пластик (полимер), резина, дерево, бумажные изделия, кожа, натуральные и синтетические ткани; он также может резать неорганические материалы, такие как кварц и керамика, и другие композитные материалы, такие как новые легкие армирующие волокнистые полимеры.

На что следует обратить внимание при лазерной резке металлических материалов?

Для резки конструкционных стальных материалов следует обратить внимание на:

В зависимости от толщины листа можно также использовать различные схемы резки.

Например, для пластин из конструкционной стали обычной толщины использование кислорода в качестве обрабатывающего газа позволит достичь очень хороших результатов.

Недостатком является то, что на режущей кромке имеются незначительные признаки окисления, но это не влияет на использование.

Для толстых пластин толщиной более 4 мм, согласно опыту, использование азота может помочь режущему станку при резке под высоким давлением, так что конструкционная сталь толщиной более 4 мм может иметь лучший эффект резки.

Причина, по которой азот используется в качестве рабочего газа, заключается в том, чтобы принять во внимание, что текущий период не будет окислен, чтобы предотвратить эффект окисления режущей кромки.

На самом деле, наиболее сложной для обработки в настоящее время является сверхтолстая сталь толщиной более 10 мм. При резке такого типа стали использование специальной пластины для лазера и нанесение масла на поверхность заготовки во время обработки позволяет добиться лучших результатов.

При резке материалов из нержавеющей стали следует обратить внимание на:

В зависимости от потребности можно выбрать различные технологические газы.

Если выбран кислород, то в условиях высокотемпературной резки кислород будет легко окисляться, и режущая кромка становится слегка матовой.

Однако если в качестве обрабатывающего газа используется азот, то, поскольку азот плохо окисляется при высокой температуре, режущая кромка может быть очень гладкой.

Конечно, если вы столкнетесь с очень толстой пластиной, вы можете нанести масляную пленку на поверхность пластины, чтобы улучшить эффект перфорации, и это не повредит качеству обработки.

Начинающим инженерам по резке следует уделять большое внимания резке нержавеющей стали. Если они не будут достаточно осторожны, оптические приборы будут повреждены из-за высокотемпературного нагрева вследствие сильного отражающего тепло эффекта нержавеющей стали.

Для резки алюминиевых материалов, пожалуйста, обратите внимание:

Резка алюминиевых материалов также очень распространена в повседневной резке.

При использовании хороших станков для лазерной резки легко обрабатывать алюминиевые материалы толщиной менее 6 мм.

В зависимости от качества шероховатости поверхности резки вы можете использовать кислород или азот в качестве обрабатывающего газа, в основном в зависимости от ваших требований к гладкости поверхности резки.

Однако, поскольку алюминий обладает высокой отражательной способностью, при резке алюминия необходимо установить специальное устройство для поглощения теплового отражения алюминия, чтобы предотвратить повреждение оптических компонентов. Как и в случае с мерами предосторожности при резке нержавеющей стали, повреждения от теплового отражения алюминия очень сильны, особенно для высокоточных оптических линз.

Как и в случае с мерами предосторожности при резке нержавеющей стали, повреждения от теплового отражения алюминия очень сильны, особенно для высокоточных оптических линз.

При резке материалов из меди и латуни обратите внимание на следующее:

Особое внимание при резке медных и латунных пластин уделите внимание их высокой отражательной способности и теплопроводности.

Когда толщина латуни, которую необходимо разрезать, составляет менее 1 мм, азот является лучшим вспомогательным газом для резки.

Когда толщина превышает 2 мм, необходим кислород. В это время азот нельзя использовать в качестве режущего газа.

Следует отметить, что из-за сильной излучательной способности этих материалов перед установкой необходимо установить специальные устройства поглощения излучения, иначе высокое тепловое отражение повредит линзы.

Лазерная резак своими руками

Резка металла с помощью лазера – самая передовая и современная технология, но и самая дорогостоящая.

Итак, оборудования для лазерной резки по металлу – вещь недоступная многим, слишком дорогое это удовольствие. Поэтому домашние умельцы выходят из положения, используя различные уже почти ненужные предметы, из которых и изготавливают самодельный прибор. Вариантов изготовления лазерных резаков своими руками много, один из них основан на использовании лазерной указки, о нем и пойдет речь.

Изготовления самодельного лазерного резака

Для сборки резака понадобятся:

- лазерная указка;

- фонарик;

- CD/DVD-RW – не обязательно новый, главное, чтобы у него работал лазер с приводом;

- инструменты: паяльник и отвертки.

Обратите внимание, что для сборки аппарата лазерной резки требуется пишущий DVD. Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

Теперь вот какой момент – лазерный резак (он же диод) потребляет больше тока, чем диод лазерной линейки. Поэтому необходимо позаботиться о том, чтобы этого тока было больше. Здесь несколько вариантов, но так как был приготовлен фонарик, то будут для питания диода использоваться его батарейки. Батарейка в лазерной указке меньше, и она одна.

Теперь можно переходить к сборке лазерного резака.

- Разбирается лазерная указка.

- Из нее извлекается свой диод, а на его место устанавливается диод, демонтированный из DVD.

- Теперь необходимо провести подключение к новому более мощному источнику питания.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе. - Диод подключается проводами от клемм, которые соединяются с батарейками. Здесь важно не перепутать полярность подключения.

- В принципе, все готово. Лазерный миниатюрный резак можно использовать.

Конечно, им резать металл не получится, а вот бумага, полимерные пленки м прожигаются. Даже спички таким приспособлением можно поджигать.

Лазер для резки металла

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

Из радиодеталей вместе с диодом собирается драйвер, который будет выводить резак на необходимую мощность. Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака. Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

Лазерный резак своими руками: хорошая или плохая идея – производство

Шеф Дельфисамзмея

#1

Прочитав эту действительно замечательную инструкцию от ребенка моего возраста, который просто хотел более дешевый лазерный резак, я начал думать о разработке и изготовлении собственного. Я хотел бы, по крайней мере, 100 Вт (я думаю) вместо его 40, что, как я полагаю, было бы довольно простым обновлением. Я также хотел бы большую площадь сборки.

Я хотел бы, по крайней мере, 100 Вт (я думаю) вместо его 40, что, как я полагаю, было бы довольно простым обновлением. Я также хотел бы большую площадь сборки.

Мой вопрос к вам, сообщество FRC: вы считаете, что это хороший план? У моей команды, Cyborg Cats, может быть спонсор, готовый пожертвовать несколько достаточно качественных (а затем и несколько) качественных шаговых двигателей. Есть ли у команд опыт создания собственных? Это не может быть намного сложнее, чем фрезерный станок с ЧПУ 971, созданный самим (не то, чтобы это выглядело легко), верно? Я думаю, что мог бы сэкономить несколько тысяч долларов, выбрав путь «сделай сам». Его окончательная сборка стоила около 2400 долларов, поэтому в идеале я мог бы сделать 100-ваттную версию примерно за 5000 долларов. Покупка сопоставимого лазера может стоить более 10000 долларов.

Примечание: это определенно будет проект следующего межсезонья, так что у меня есть время принять решение.

песочница

#2

Вам действительно нужно 100 Вт? Я делаю акрил 1/8 дюйма на 30-ваттной трубке. Что вы хотите вырезать или выгравировать? Вот 50-ваттный лазер, который, вероятно, будет намного лучше, чем тот, который вы могли бы собрать самостоятельно, и он стоит 4000 долларов. Еще за 250 долларов вы может доходить до 65 Вт. У меня есть Boss Laser LS-1630 с лампой на 100 Вт, и я вполне доволен ею по цене.0005

asid61

#3

Между 60 Вт и 100 Вт в FRC IMO нет большой разницы. Лазеры мощностью 40 Вт и 60 Вт в SCU могут достаточно быстро резать и то, и другое. Большая мощность полезна только в том случае, если вы получаете около 2 кВт для резки стали IMO. Хотя 5 тысяч долларов кажутся многовато для сборки лазера своими руками…

При этом, если у вас есть бюджет, 100 Вт вполне выполнимы. Лазерные резаки не имеют требований к жесткости, которые предъявляют фрезерные станки, поэтому это упрощает работу. Просто убедитесь, что вы добавили ограждение, чтобы никто не отрубил себе руки невидимым лучом.

Лазерные резаки не имеют требований к жесткости, которые предъявляют фрезерные станки, поэтому это упрощает работу. Просто убедитесь, что вы добавили ограждение, чтобы никто не отрубил себе руки невидимым лучом.

Уиппет

#4

Это выглядит как очень хорошая база для начала, но если вы планируете резать пластик, я определенно рекомендую более сильный фильтр, чем тот, который используется в инструкции. Те, которые я обычно использую, имеют отдельный блок только для фильтрации воздуха перед его выпуском, а один даже заходит так далеко, что выбрасывает отфильтрованный воздух на улицу. Попробуйте построить что-то вроде этого или этого, чтобы справиться с парами, и вы будете в большей безопасности.

Нейт_Лавердур

#5

В период с осени 2016 года по лето 2017 года компания Triple Helix построила самодельный 80-ваттный лазер, используя уроки, которые мы извлекли при восстановлении приобретенного нами меньшего 40-ваттного лазера.

Прикрепление фото и спецификации.

Если бы мы сделали это снова, мы бы:

– Изготовили окрашенную сварную стальную раму, а не собранную из 8020.

– Выбрали менее дорогие шаговые двигатели и драйверы шаговых двигателей, а не сервоприводы. В ближайшем будущем мы можем пересадить эти сервоприводы на стол маршрутизатора.

Окончательная спецификация лазера.pdf (70,2 КБ)

Лист с фотографиями лазера TH.pdf (473 КБ)

techhelpbb

#6

Просто помните, что если вы создадите или купите лазерный резак, вам придется платить за его содержание. Например, замена оптики и лазерного узла в случае его выхода из строя.

Например, замена оптики и лазерного узла в случае его выхода из строя.

У меня есть лазерный резак Jameson с мощной осью Z, который может работать с поворотным столом (я выбрал его в сравнении с моделями Boss Laser и APLaser отчасти потому, что у Jameson есть запасные части в CT, я мог проверить его при получении, он действительно подходит) мои дверные проемы и он работает от сети 110VAC 20A электросети). Гарантия на первый год распространяется на трубку, если она выходит из строя. После этого вы смотрите на несколько сотен долларов за трубку.

Моя установка мощностью 60 Вт с чиллером стоила чуть меньше 7000 долларов.

1 Нравится

31 декабря 2017 г., 17:45

#7

Я думал о 100 Вт, чтобы быстро резать фанеру толщиной до 1/2 дюйма и дельрин или АБС толщиной не менее 1/4 дюйма. Помнится, я где-то читал, что 150 Вт могут сделать 1/8-дюймовый алюминий, так что, возможно, на это стоит обратить внимание. В основном я хотел знать, действительно ли это осуществимая идея, которую я должен реализовать, чтобы сэкономить немного денег. Меня очень привлекает большая площадь сборки, поэтому любой Boss Laser должен быть как минимум 1630, а лучше больше. Если я пойду по этому пути, я бы спроектировал его как минимум 36 x 48. 5000 долларов были своего рода пределом, на который я смотрел, очевидно, я мог бы пойти дешевле.

В основном я хотел знать, действительно ли это осуществимая идея, которую я должен реализовать, чтобы сэкономить немного денег. Меня очень привлекает большая площадь сборки, поэтому любой Boss Laser должен быть как минимум 1630, а лучше больше. Если я пойду по этому пути, я бы спроектировал его как минимум 36 x 48. 5000 долларов были своего рода пределом, на который я смотрел, очевидно, я мог бы пойти дешевле.

Джо_Г

#8

самзмея:

Помнится, я где-то читал, что 150 Вт могут сделать 1/8-дюймовый алюминий

.

Это неточная информация. Лазерные резаки обсуждаемого здесь типа (автономные гравировальные машины типа CO2, подобные тем, которые производятся ULS, Trotec, Epilog и т. д., без режущего газа или чего-то подобного) не будут резать металл, пригодный для применения в FRC. – потенциально только очень, очень тонкая сталь . Лазером резать алюминий труднее, чем сталь, потому что он лучше отражает — нужен либо волоконный лазер, либо полноразмерный промышленный CO2-лазер как минимум на порядок большей мощности. Когда мы делали листовой металл, у нашего спонсора был CO2-лазер мощностью 2500 Вт, и я полагаю, что 1/4 дюйма алюминия был их заявленным верхним пределом — мы никогда не делали толще 1/8 дюйма.

д., без режущего газа или чего-то подобного) не будут резать металл, пригодный для применения в FRC. – потенциально только очень, очень тонкая сталь . Лазером резать алюминий труднее, чем сталь, потому что он лучше отражает — нужен либо волоконный лазер, либо полноразмерный промышленный CO2-лазер как минимум на порядок большей мощности. Когда мы делали листовой металл, у нашего спонсора был CO2-лазер мощностью 2500 Вт, и я полагаю, что 1/4 дюйма алюминия был их заявленным верхним пределом — мы никогда не делали толще 1/8 дюйма.

Дэвид Стрейт

#9

Вы не можете резать алюминий 100-ваттным CO2-лазером, особенно 1/8 дюйма. Лазеры для резки алюминия имеют очень специфические настроенные частоты для правильной резки, и большинство из них представляют собой высокомощные лазеры переменного тока CO2 с мощностью в диапазоне 4 кВт только для резки алюминия толщиной 1/4 дюйма. Таким образом, маломощный лазер постоянного тока мощностью 100 Вт, к которому у вас будет доступ и который вы будете использовать в этом резаке, не сможет даже коснуться алюминия. Его так сложно резать из-за его безумного рассеивания тепла и отражения света даже в жидком состоянии, что практически невозможно резать лазером.

Таким образом, маломощный лазер постоянного тока мощностью 100 Вт, к которому у вас будет доступ и который вы будете использовать в этом резаке, не сможет даже коснуться алюминия. Его так сложно резать из-за его безумного рассеивания тепла и отражения света даже в жидком состоянии, что практически невозможно резать лазером.

самзмея

#10

Ладно, думаю, алюминий не годится. Неудивительно. Спасибо за информацию.

Кори

#11

Джо Г.:

Это неточная информация.

Лазерные резаки обсуждаемого здесь типа (автономные гравировальные машины типа CO2, подобные тем, которые производятся ULS, Trotec, Epilog и т. д., без режущего газа или чего-то подобного) не будут резать металл, пригодный для применения в FRC. – потенциально только очень, очень тонкая сталь . Лазером резать алюминий труднее, чем сталь, потому что он лучше отражает — нужен либо волоконный лазер, либо полноразмерный промышленный CO2-лазер как минимум на порядок большей мощности. Когда мы делали листовой металл, у нашего спонсора был CO2-лазер мощностью 2500 Вт, и я полагаю, что 1/4 дюйма алюминия был их заявленным верхним пределом — мы никогда не делали толще 1/8 дюйма.

Ни одна трубка CO2 этих поставщиков не способна резать даже тонкую сталь. Trotec предлагает опциональный волоконный лазер, который будет резать тонкую сталь, но для серьезной резки металла вам потребуется CO2 мощностью 2+ кВт с вспомогательным газовым/волоконным лазером.

самзмея

#12

Кори (или другие Пуфы), ребята, лазер какой мощности у вас есть и какой вы порекомендуете?

Кори

№13

самзмея:

Cory (или другие Poofs), какая мощность лазера у вас есть и какой вы рекомендуете?

У нас есть лазер мощностью 120 Вт. У нас есть только 120, потому что мы хотели 100, и они дали нам 120 по той же цене, так как это была демонстрационная машина.

У нас есть демонстрация на машине мощностью 80 Вт, и она разрезает слой 1/2 дюйма без проблем, довольно быстро.

Мы склонны переусердствовать. думаю, большинству команд подойдет мощность 60–80 Вт. 2 января 2018 г., 14:01

2 января 2018 г., 14:01

№14

Кори:

Мы получили демо-версию станка мощностью 80 Вт, и он без проблем разрезал 1/2-дюймовый слой довольно быстро.

Когда вы говорите 1/2-дюймовый слой, вы имеете в виду 9-слойную обшивку из балтийской березы, 5-слойную обшивку из ели или что-то еще? Вы режете такую толщину за один проход или за несколько проходов?

Я читал, что возможности резки очень зависит от запаса (особенно клея).Мне также сказали, что не все CO2-лазеры созданы одинаково, и что ультрасовременная 80-ваттная трубка превзойдет 100-ваттную трубку со скидкой, но у меня нет данных, подтверждающих это.0005

(Сегодня вечером мы принимаем поставку 120-ваттного CO2-лазера! – ничего похожего на прибытие в последнюю минуту)

asid61

№15

Я вырезал слой толщиной 1/2 дюйма на лазере мощностью 60 Вт за несколько проходов в SCU. Больше мощности означает меньше проходов, но вы можете разрезать много с очень небольшими затратами.

samthesnake

№16

Есть ли у кого-нибудь опыт покупки б/у лазера на ebay?

Я помню тему некоторое время назад, что иногда дешевые китайские лазеры были выходом.

ройстур44

# 17

Вот видео, снятое нашей командой в прошлом году. Мы использовали промышленный волоконно-оптический лазер спонсора. Некоторые из вещей, которые мы узнали, заключались в том, что, проектируя детали с одинаковой толщиной, мы могли вложить все детали в один лист материала. Отверстия, вырезанные лазером, являются точными в отношении расстояния между отверстиями и их размера.

Мы использовали промышленный волоконно-оптический лазер спонсора. Некоторые из вещей, которые мы узнали, заключались в том, что, проектируя детали с одинаковой толщиной, мы могли вложить все детали в один лист материала. Отверстия, вырезанные лазером, являются точными в отношении расстояния между отверстиями и их размера.

Переход от проектирования в САПР к лазерной резке детали был очень простым благодаря правильному обучению САПР и программным средствам.

ТоддФ

# 18

Обратите внимание, что хотя эти лазеры меньшего размера не режут алюминий, они могут значительно облегчить работу по размещению деталей для резки. Летом мы немного поэкспериментировали с этим и разработали процесс. Примерно через 2 недели я могу сообщить вам, как это происходит.

Как правило, у нас нет времени на чертежи (у нас также нет принтера), поэтому, чтобы отправить дизайн в магазин, мы делаем быстрые наброски с размерами от руки. Учащиеся использовали инструменты компоновки, чтобы отметить линии разреза и расположение отверстий на деталях, прежде чем изготавливать детали на ленточной пиле и сверлильном станке. Этот процесс подвержен ошибкам, и часто готовая часть просто не работала по той или иной причине.

Теперь, если деталь изготовлена из лексана или дельрина толщиной до 1/4 дюйма, CAD может сделать быстрый чертежный вид, экспортировать в DXF, скопировать на флэш-накопитель и передать оператору лазерной резки. Эти детали вырезаются напрямую. по размеру. Если деталь изготовлена из алюминия размером 1/8 дюйма, мы следуем тому же процессу, за исключением того, что на алюминий наносится тонкий слой синих макетных чернил Dykum. Лазер не прорежет алюминий, но он хорошо протравит линии разреза и отверстия в синих чернилах. Затем размеченный материал можно отправить в цех для сверления отверстий и вырезки по периметру. Это устраняет подверженные ошибкам этапы создания эскиза и компоновки детали. Сокращение потерянного времени на доработку означает, что больше времени тратится на повторение механизмов оценки.

Это устраняет подверженные ошибкам этапы создания эскиза и компоновки детали. Сокращение потерянного времени на доработку означает, что больше времени тратится на повторение механизмов оценки.

Обларг

# 19

ТоддФ:

Теперь, если деталь изготовлена из лексана или делрина толщиной до 1/4 дюйма, САПР может создать быстрый чертежный вид, экспортировать его в DXF, скопировать на флэш-накопитель и передать оператору лазерной резки.

Вы действительно не должны резать поликарбонат лазером.

теххелпбб

#20

Област:

Вы действительно не должны резать поликарбонат лазером.

Lexan (поликарбонат) производит газообразный хлор, который не только не очень полезен для вас, но и для операторов, но со временем может повредить узлы.

Акрил очень хорошо режется, будь то экструдированный или литой.

Несколько производителей лазерных резаков перечисляют делрин (ацеталь) как пригодный для использования, просто убедитесь, что формальдегид высвобождается. Меньше вы любите быть в хорошем состоянии ;).

Вы можете вырезать лазером ABS, но он будет вонять.

Не следует резать лазером ПВХ или винил — опять же газообразный хлор.

ПЭВП и нейлон плавятся слишком быстро, когда вы пытаетесь это сделать… но если вы можете держать это под контролем, это можно сделать.

Стирол и пена работают, но нужна вентиляция.

Тефлон (ПТФЭ) можно резать лазером.

Нехлорированные каучуки – снова будьте осторожны с хлором.

Стекловолокно и DuPont Corian (если вы можете получить Corian и вам потребуется для этого 80 Вт или больше) можно резать лазером.

следующая страница →

полное руководство по прецизионной резке металла

Лазерная резка может показаться футуристической инновацией, подходящей только для лаборатории. На самом деле это процветающая отрасль, и ожидается, что к 2022 году рынок этих машин вырастет до 5,7 миллиардов долларов.

Любая отрасль может извлечь выгоду из использования лазерной резки. Они позволяют быстро и точно резать различные материалы.

Станки для лазерной резки бывают разных типов и размеров. Покупка — это инвестиция, поэтому правильный выбор становится важным решением.

Прочтите наше руководство по лазерной резке, чтобы узнать, как работает этот процесс, что он может сделать для вашего бизнеса и как начать его использовать.

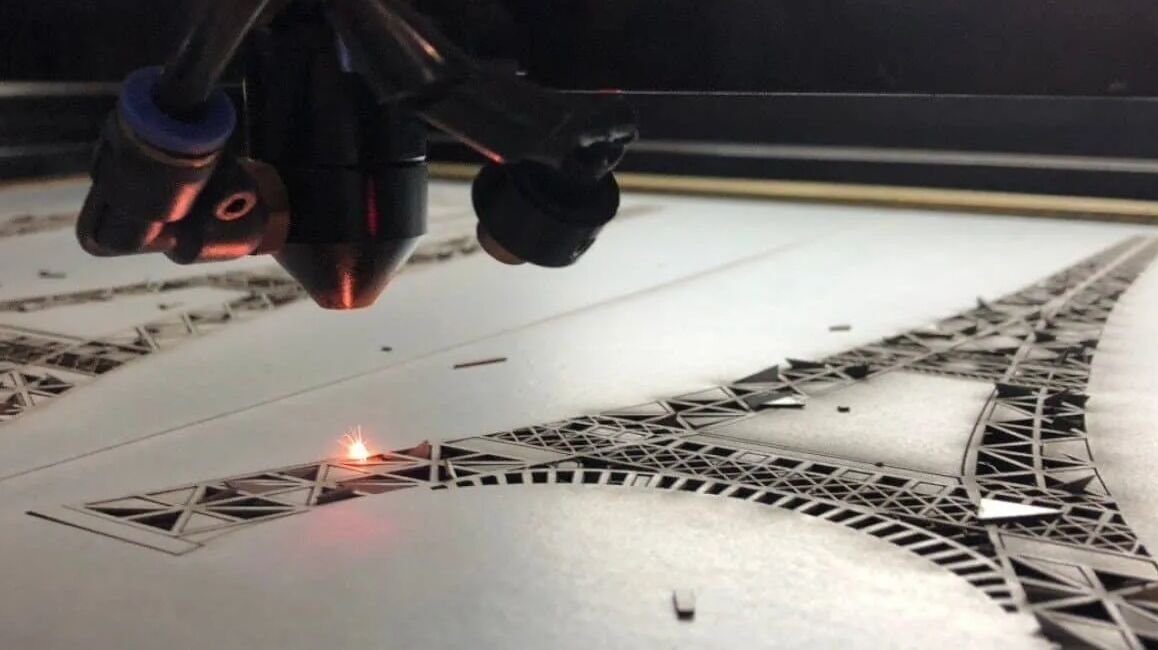

КАК РАБОТАЕТ ЛАЗЕРНАЯ РЕЗКА Лазер — это аббревиатура, обозначающая усиление света за счет имитации излучения излучения. Это сфокусированные лучи света высокой интенсивности, которые стали полезными инструментами в различных отраслях промышленности.

Первым шагом в процессе лазерной резки является проектирование изделия. Дизайнер должен в цифровом виде нарисовать шаблон для необходимых разрезов. Такие программы, как Solidworks, могут создавать сложные 2D- и/или 3D-проекты.

Станок для лазерной резки имеет специальные драйверы, способные преобразовывать файл во что-то, что машина может использовать. Работа дизайнера похожа на инструкцию, чтобы лазер знал, где резать.

После завершения проектирования лазер начинает резать металл. Специальная линза или серия зеркал фокусируют луч, направляя его в соответствующую область. Это создает экстремальный уровень тепла, который позволяет лазеру резать металл и другие прочные материалы.

При правильной фокусировке лазер быстро создает точные разрезы. Это более эффективный и точный метод, чем традиционная резка металла.

ПРИМЕНЕНИЕ ЛАЗЕРОВ Лазеры используются в различных отраслях промышленности. Их способность контролировать интенсивные уровни энергии делает их мощным инструментом.

Лазеры можно использовать для резки любого материала. С помощью сильного тепла светового луча можно манипулировать чем угодно, от стекла до ткани.

Наиболее распространенным применением лазера является резка металла, такого как сталь и латунь. Они обеспечивают чистый и точный разрез материалов, на которых другие резчики не смогли бы сделать вмятину.

Механические мастерские должны создавать прототипы своих продуктов, чтобы проверять их характеристики и искать любые дефекты. Они обычно используют лазеры для завершения этого шага, так как это ускоряет производственный процесс. Лазеры создают точные разрезы и могут быть отрегулированы, если необходимо внести изменения.

Лазер нашел применение даже в медицине. В некоторых случаях он заменяет скальпель для выполнения точных надрезов при сложных процедурах, таких как операции на глазах.

Универсальность лазерных резаков делает их выгодным вложением. Любая отрасль может использовать их для ускорения производственного процесса.

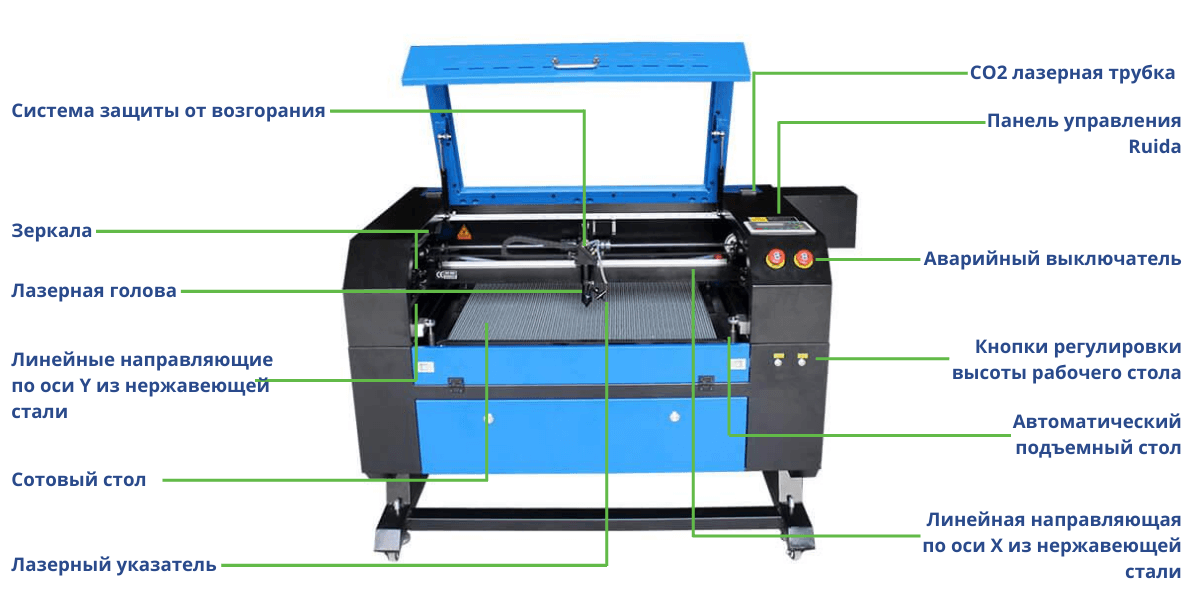

Существуют различные типы лазерных резаков. Двумя наиболее распространенными являются CO2 и оптоволокно.

CO2-лазеры были одними из первых типов лазерной резки. Они создаются из смеси газов, которые подвергаются электрическому разряду.

Волоконно-оптические лазеры используют лазерные диоды, которые проходят через электрическое волокно. Луч фокусируется линзой, чтобы резать металл.

Несмотря на то, что CO2-лазер и волоконно-оптический лазер являются эффективными инструментами, их различия дают каждому типу определенные преимущества и недостатки.

CO2-лазеры режут более толстые материалы быстрее и ровнее, чем волоконно-оптические лазеры, но волоконно-оптические лазеры быстро сокращают этот разрыв, поскольку теперь они предлагают лазеры мощностью 8 кВт и даже выше. Чем выше мощность, тем меньше разрыв в скорости и качестве резки для более толстых материалов, при этом волокно режет быстрее на 8 кВт и выше, но все еще не имеет такого качества резки, как C02 на материале более 0,75 дюйма.

Волоконно-оптические лазеры более энергоэффективны и не имеют движущихся частей, что сводит к минимуму затраты на техническое обслуживание и эксплуатацию. Поскольку у них нет зеркал, нет возможности повредить лазерный резак на отражающих металлах, таких как медь и алюминий. Волоконно-оптические лазеры также могут быстрее резать тонкие материалы.

CO2 и волоконно-оптические лазеры способны повысить эффективность и выполнять мощные и точные разрезы. Потребности бизнеса определяют, какой из них лучше.

ПРЕИМУЩЕСТВА/ НЕДОСТАТКИ ЛАЗЕРНОЙ РЕЗКИЛазерная резка широко используется в различных отраслях промышленности. Он имеет множество преимуществ, но есть и недостатки, о которых следует помнить.

Эффективность — самое большое преимущество лазеров. Лазерные резаки обеспечивают точную, сложную, детальную резку. Это делает машины подходящим выбором для предприятий, которым необходимо быстро производить высококачественную продукцию.

Процесс лазерной резки имеет недостатки. Медь и латунь нельзя резать CO2-лазером, их можно резать волоконно-оптическим лазером только в том случае, если толщина материала составляет 0,25 дюйма или меньше. Единственный реальный недостаток лазеров заключается в том, что они не предназначены для резки пластика или стекла.

Медь и латунь нельзя резать CO2-лазером, их можно резать волоконно-оптическим лазером только в том случае, если толщина материала составляет 0,25 дюйма или меньше. Единственный реальный недостаток лазеров заключается в том, что они не предназначены для резки пластика или стекла.

Лазерные резаки — выгодное вложение для любого предприятия, которое хочет сократить время производства и/или повысить качество своей продукции. Они не все созданы равными, и важно купить правильный. Покупка лазерного резака — это процесс взвешивания различных факторов, чтобы определить лучший станок для вашего бизнеса.

Станок для лазерной резки требует более высокой мощности, чем станок для работы с более мягкими материалами. Это увеличение мощности приводит к более высокой цене. Размер также имеет значение, так как для более крупных материалов требуется более крупная машина.

Перед покупкой лазерного резака подумайте, для чего он будет использоваться в вашем бизнесе. Решите, насколько большим он должен быть, сколько ватт мощности ему нужно, и использовать ли оптоволоконный или CO2-лазер. Затем получите цитату, чтобы увидеть, сколько это будет стоить.

Решите, насколько большим он должен быть, сколько ватт мощности ему нужно, и использовать ли оптоволоконный или CO2-лазер. Затем получите цитату, чтобы увидеть, сколько это будет стоить.

Эффективность – это главное в современном бизнесе, и режущие лазеры обеспечивают ее. Несмотря на то, что все они увеличивают скорость производства, наш TRUMPF TruLaser 5030 2D является самым быстрым оптоволоконным станком, доступным на сегодняшний день.

ГДЕ НАЙТИ УСЛУГИ ЛАЗЕРНОЙ РЕЗКИЛазерная резка повышает эффективность, экономя время и деньги предприятий. Этот процесс особенно полезен для тех, кому нужны сложные разрезы или приходится работать с жесткими материалами. Это может применяться где угодно, от больницы до верфи.

Не каждое предприятие может позволить себе лазерный резак, достаточно мощный для выполнения своей работы. Не обязательно проходить процедуру самостоятельно. Другой бизнес может выполнять резку, обеспечивая те же преимущества, что и самостоятельно.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе. Лазерные резаки обсуждаемого здесь типа (автономные гравировальные машины типа CO2, подобные тем, которые производятся ULS, Trotec, Epilog и т. д., без режущего газа или чего-то подобного) не будут резать металл, пригодный для применения в FRC. – потенциально только очень, очень тонкая сталь . Лазером резать алюминий труднее, чем сталь, потому что он лучше отражает — нужен либо волоконный лазер, либо полноразмерный промышленный CO2-лазер как минимум на порядок большей мощности. Когда мы делали листовой металл, у нашего спонсора был CO2-лазер мощностью 2500 Вт, и я полагаю, что 1/4 дюйма алюминия был их заявленным верхним пределом — мы никогда не делали толще 1/8 дюйма.

Лазерные резаки обсуждаемого здесь типа (автономные гравировальные машины типа CO2, подобные тем, которые производятся ULS, Trotec, Epilog и т. д., без режущего газа или чего-то подобного) не будут резать металл, пригодный для применения в FRC. – потенциально только очень, очень тонкая сталь . Лазером резать алюминий труднее, чем сталь, потому что он лучше отражает — нужен либо волоконный лазер, либо полноразмерный промышленный CO2-лазер как минимум на порядок большей мощности. Когда мы делали листовой металл, у нашего спонсора был CO2-лазер мощностью 2500 Вт, и я полагаю, что 1/4 дюйма алюминия был их заявленным верхним пределом — мы никогда не делали толще 1/8 дюйма.