Резак по металлу лазерный и самодельный ручной: как изготовить своими руками

Давайте так: лазерный резак по металлу — это как мужские часы. Крутой и уникальный инструмент, необходимый современному мужчине, имеющем собственный гараж и умеющими что-то делать своими руками.

Этот инструмент можно сделать своими руками. Это нетрудно, если выполнять необходимые правила и инструкции. Мощность самодельного лазерного ножа выйдет не бог весть какая, но при необходимости ее можно увеличить несколькими способами.

Конечно, у вас не выйдет инструмента для промышленных нужд, но для бытовых домашних работ ваш вполне подойдет.

Содержание

- Найти указку

- Что можно делать вашим резаком?

- Зачем возиться?

- Твердотельные резаки

- Волоконные лазерные ножи

- Газовые резаки

Найти указку

Во-первых, вы сможете обойтись подручными материалами, то есть вам не придется ничего специально покупать в магазине. Самое главное – найти старую лазерную указку.

Дополнительно вам понадобятся:

- отвертки разного калибра;

- матрица с лазерным приводом из бывшего в употреблении DVD-ROM;

- фонарь, имеющий питание от аккумуляторных батареек;

- паяльник.

С большой осторожностью и максимальной тщательностью разбираем лазерную указку и дисковод. Сначала нужно достать привод из компьютерного дисковода.

Важный нюанс: это привод должен быть не только читающим, но и пишущим. Такими свойствами обладают все приводы современных компьютеров, так что перед тем, как разобрать, уточните модель и характеристики привода.

Лазерный резак по металлу.Второй шаг – найти и вытащить диод красного цвета, с помощью которого производится запись на диске в виде прожигания. Вынимается этот диод просто: нужно паяльником распаять крепления.

Все действия проводите с нежностью и осторожно: диоды и прочая мелочь, связанная с ними – вещи хрупкие и готовые испортиться при малейшей возможности. Снизить риск поломки просто. Для этого достаточно диод поменять на красную лампочку из провода DVD.

Для этого достаточно диод поменять на красную лампочку из провода DVD.

Теперь начинаем делать корпус резака из припасенного фонарика и аккумуляторных батареек, которые понадобятся . Использование фонарика позволит вам произвести компактную и комфортную для работы модель.

Не забудьте удалить из него защитное стекло, так как оно может стать преградой для лазерного луча в дальнейшем.

Важнейший момент при изготовлении корпуса — правильный выбор полярности тока.

Теперь нужно запитать диод с помощью его подключения к зарядке для аккумуляторных батареек.

В качестве финального шага и перед началом работ делаем проверку:

- крепка ли фиксация в зажимах и фиксаторах;

- полярность устройства;

- направление и фокус луча.

Что можно делать вашим резаком?

Не забывайте, что ваш новый самодельный не способен резать толстый металл – это ему попросту не под силу. Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Предварительно вам нужно будет запастись конденсатором, потому что нож с усиленной мощностью ни в коем случае нельзя будет включать в сеть напрямую. Поэтому сначала ток должен выходит на конденсаторы и только потом на батарейки.

Повысить мощность можно с помощью дополнительных резисторов. Добавочную мощность ваш нож получит от использования так называемого коллиматора, который служит для концентрации и скапливания лазерного луча.

Коллиматоры стоят очень недорого и продаются в любом отделе электрооборудования.

В случае повышения мощности одновременно повышается никому не нужная статичность. Она легко ликвидируется с помощью намотки алюминиевой проволоки вокруг диода.

Теперь нужны измерения: меряем силу тока на концах резака после их подключения к диоду. Показатели регулируются, самый подходящий диапазон – от 300 до 500 мА.

https://youtu. be/8k9wQ-1KAa8

be/8k9wQ-1KAa8

Зачем возиться?

Гаджет крутой и нужный. Но дорогой. Зато резак по металлу своими руками смастерить несложно даже для новичков. Так что мотивация заняться реализацией наших советов налицо.

Давайте-ка лучше разберемся с принципами действия лазерного ножа, это пригодится всем: тем, кто его купил и тем, кто сделал его своими руками.

Главный герой – сфокусированный лазерный луч, который благодаря направленности и излучению действует, к примеру, на металл. Сам луч чрезвычайно узкий – диаметр у него очень маленький. Благодаря этому срезы на заготовках отличаются высочайшей точностью.

Схема работы газового резака.Глубина прорезывания зависит лишь от мощности инструмента. Здесь, конечно, выигрывают профессиональные заводские модели с высокими показателями углубления. Что же касается нашего самодельного лазерного ножа, то глубина здесь доступна на уровне 10 – 30 мм.

Резаки по металлу подразделяются на три вида:

Твердотельные резаки

Выполнены из специального стекла или светодиодов кристаллического состава. Это относительно дешевые модели, выпускаются и используются в промышленности.

Это относительно дешевые модели, выпускаются и используются в промышленности.

Волоконные лазерные ножи

В этом случае используется оптическое волокно, вследствие чего эти модели очень эффективны с точки зрения глубины резки. По сути действия напоминают твердотельные устройства – близкие родственники. Но более эффективные и дорогие по цене.

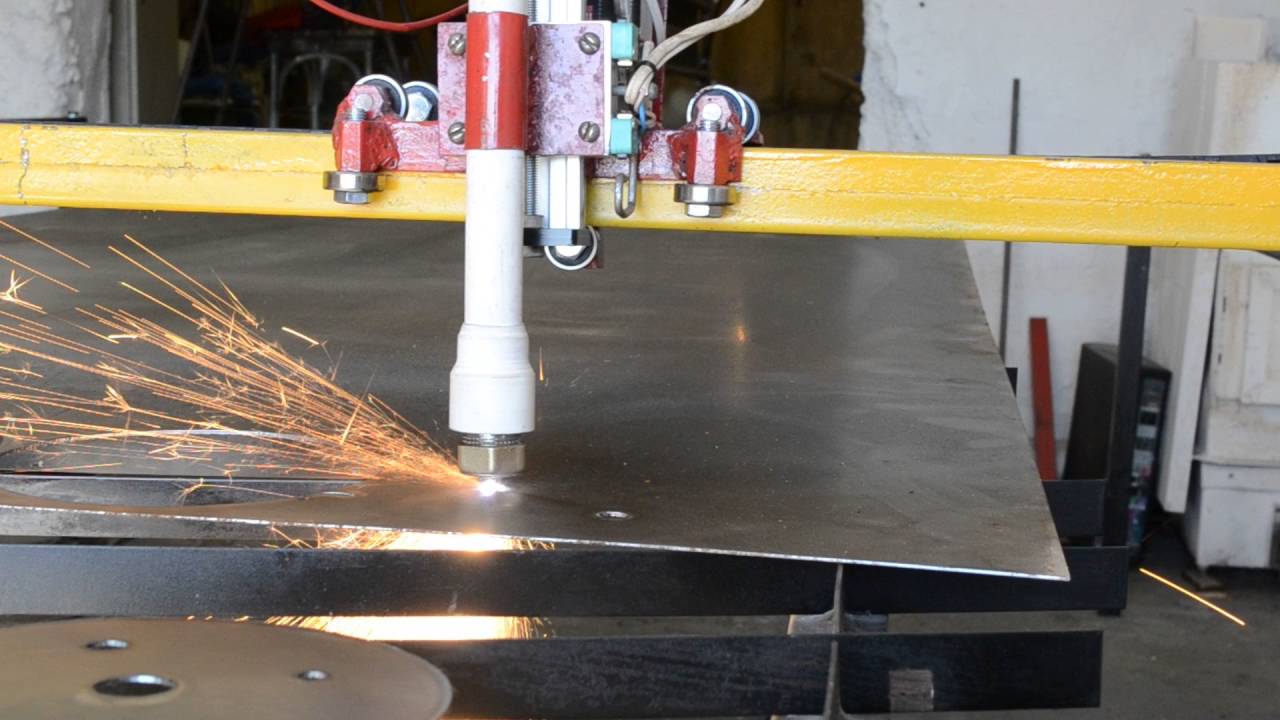

Газовые резаки

Используемые газы – азот, углекислый газ, может быть гелий. Данные модели значительно эффективнее двух предыдущих видов. Они режут все – от полимеров и резины до самых «трудных» металлов.

ЛАЗЕРНЫЙ РЕЗАК ПО МЕТАЛЛУ [своими руками]

[Лазерный резак], сделанный своими руками, пригодится в каждом доме.

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Содержание:

- Как сделать лазерное режущее устройство из указки?

- Как можно усилить самодельный лазер?

- Особенности производственных лазерных резаков

- Схема работы привода

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Видео:

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

Видео:

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

Видео:

youtube.com/embed/dnjmww5yNzA” allowfullscreen=”allowfullscreen” frameborder=”0″>У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

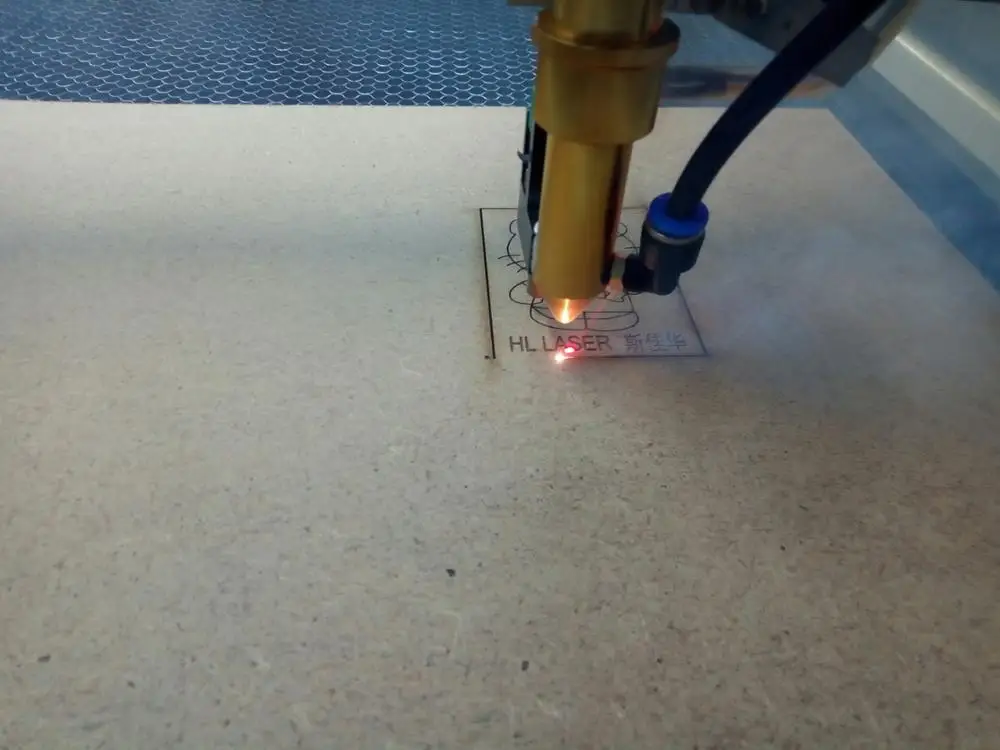

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

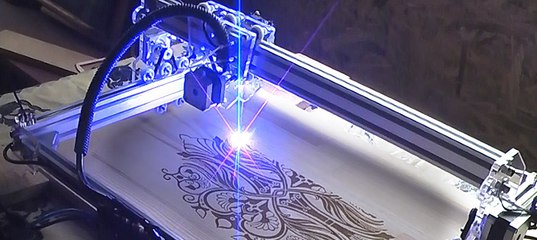

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

youtube.com/embed/haZZv4KUZgc” allowfullscreen=”allowfullscreen” frameborder=”0″>Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Схема работы привода

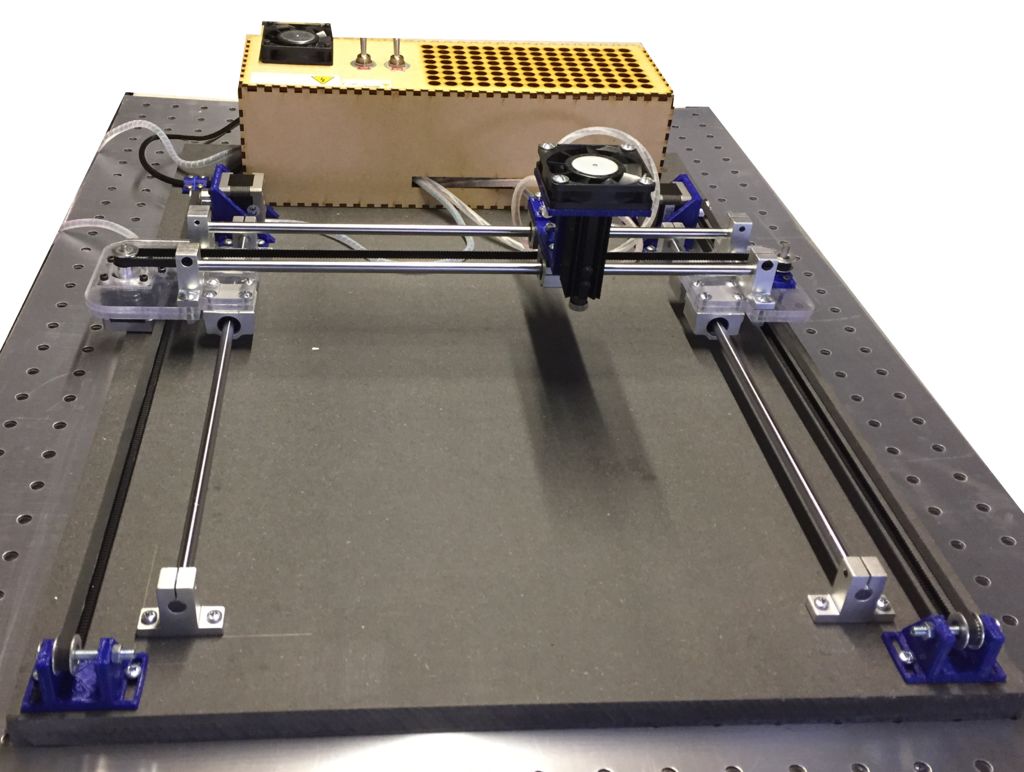

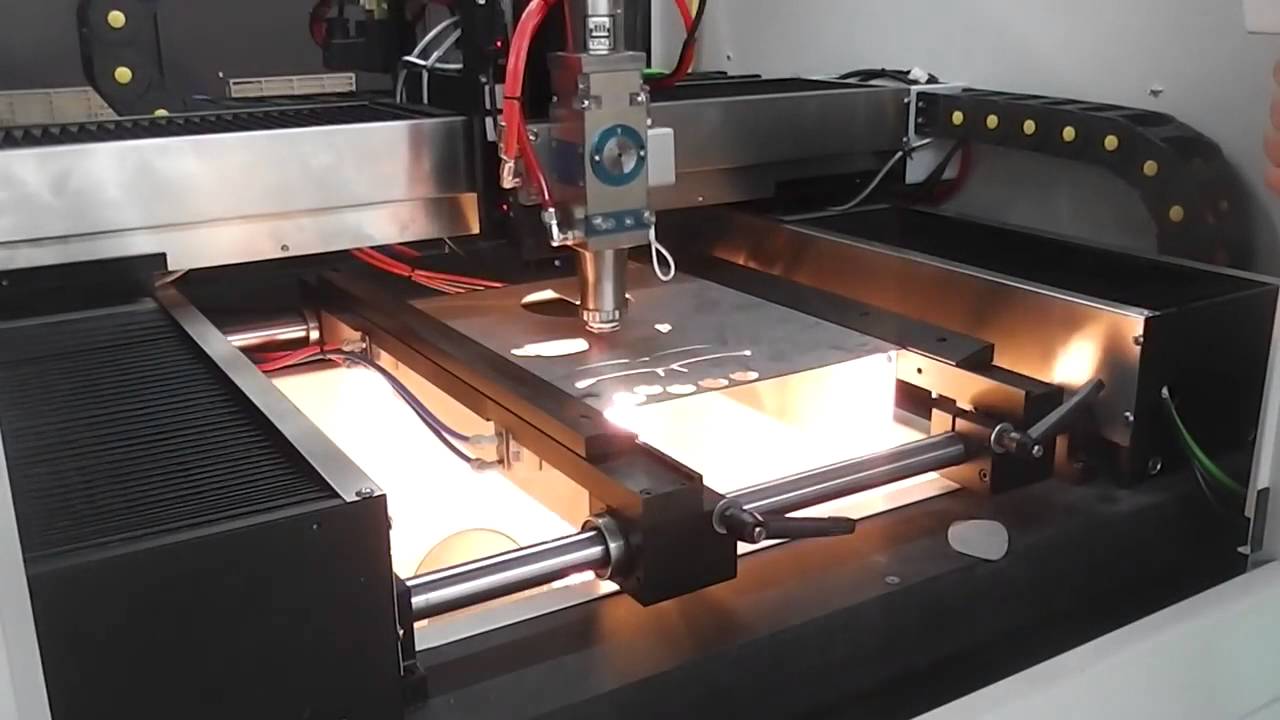

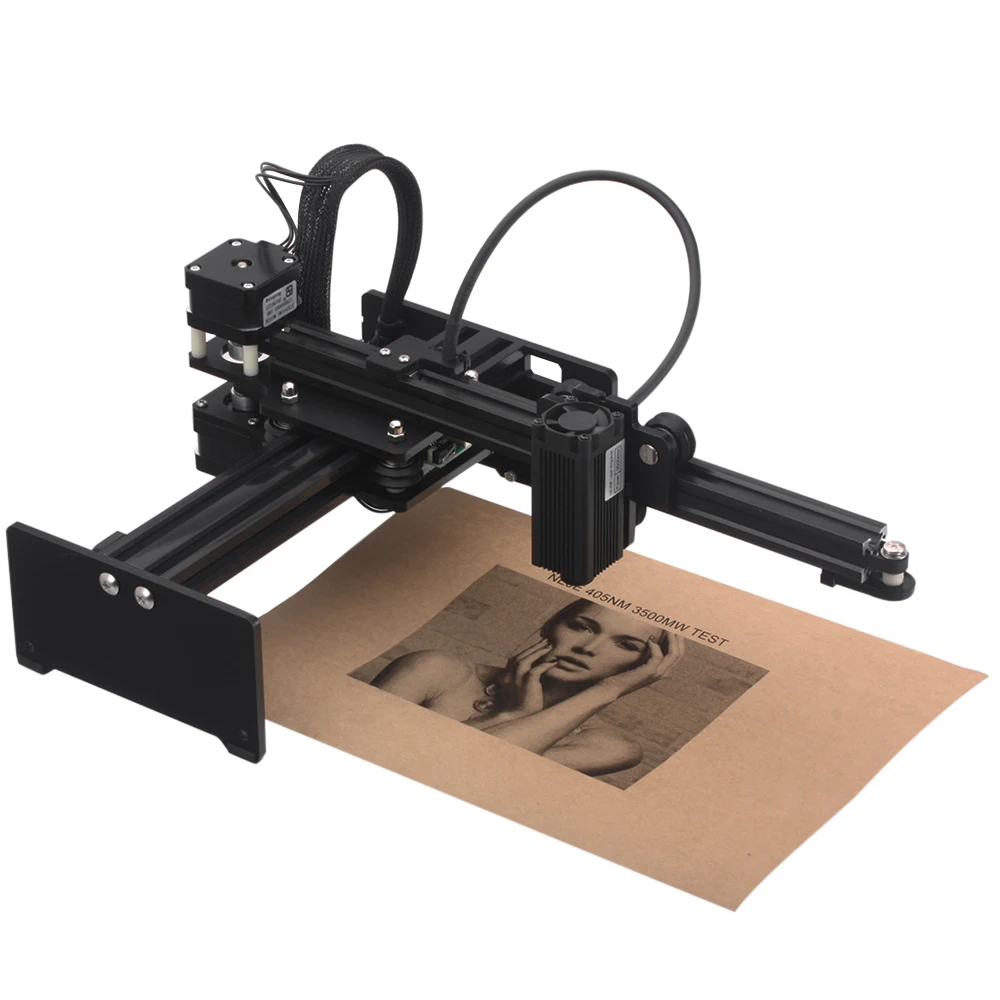

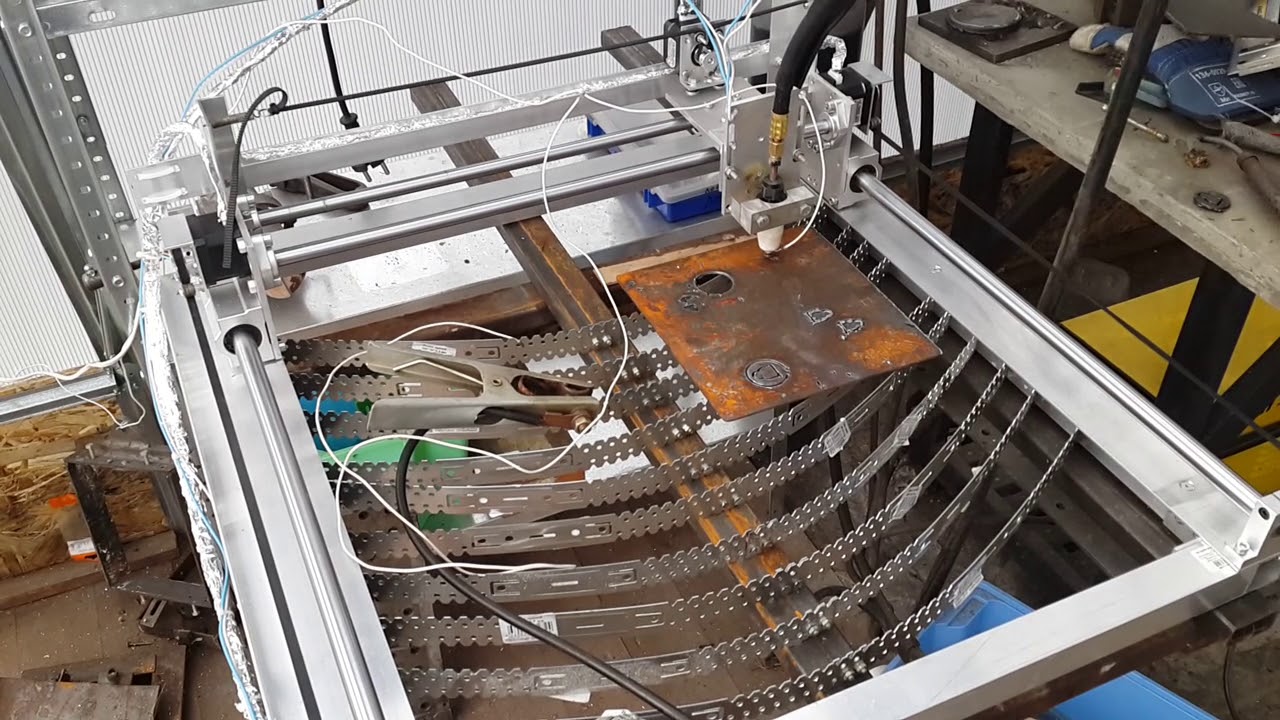

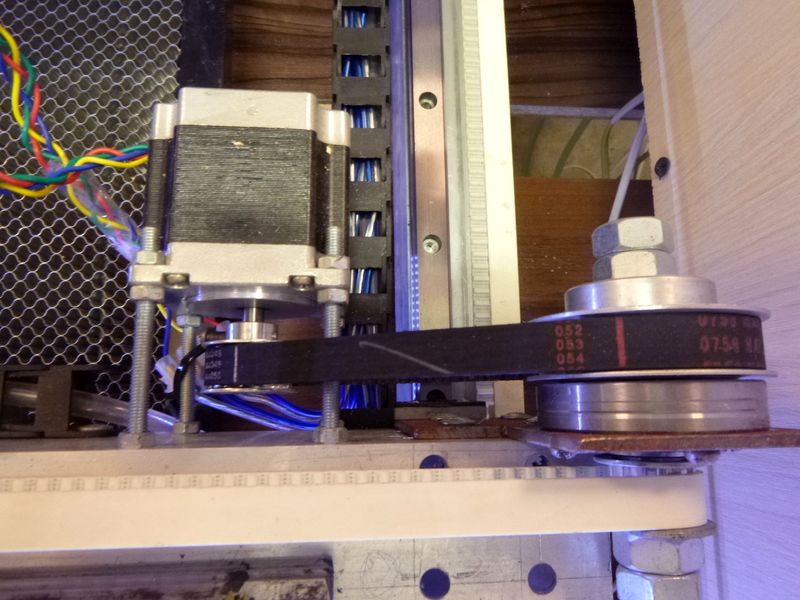

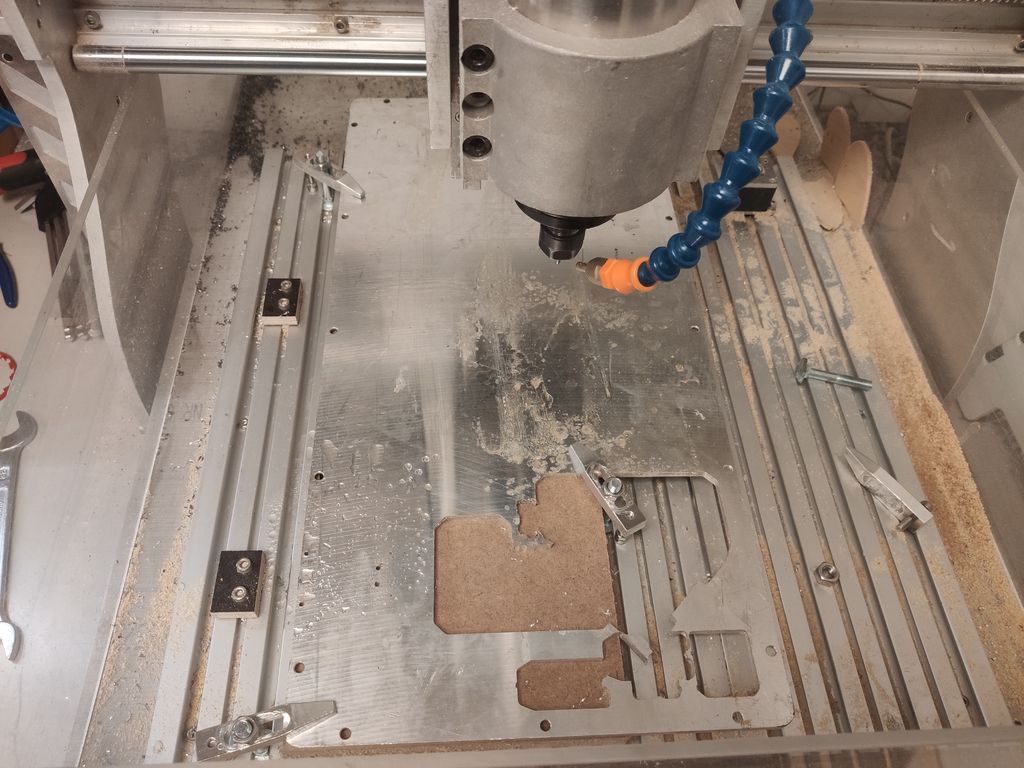

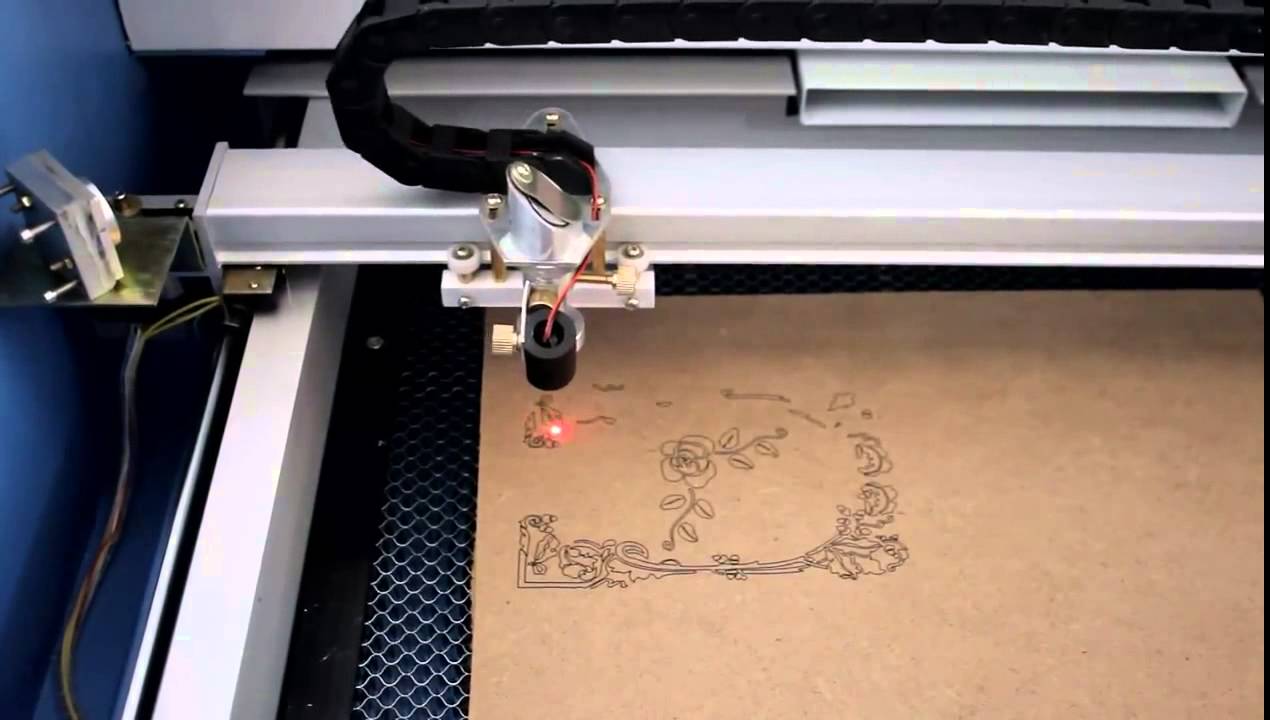

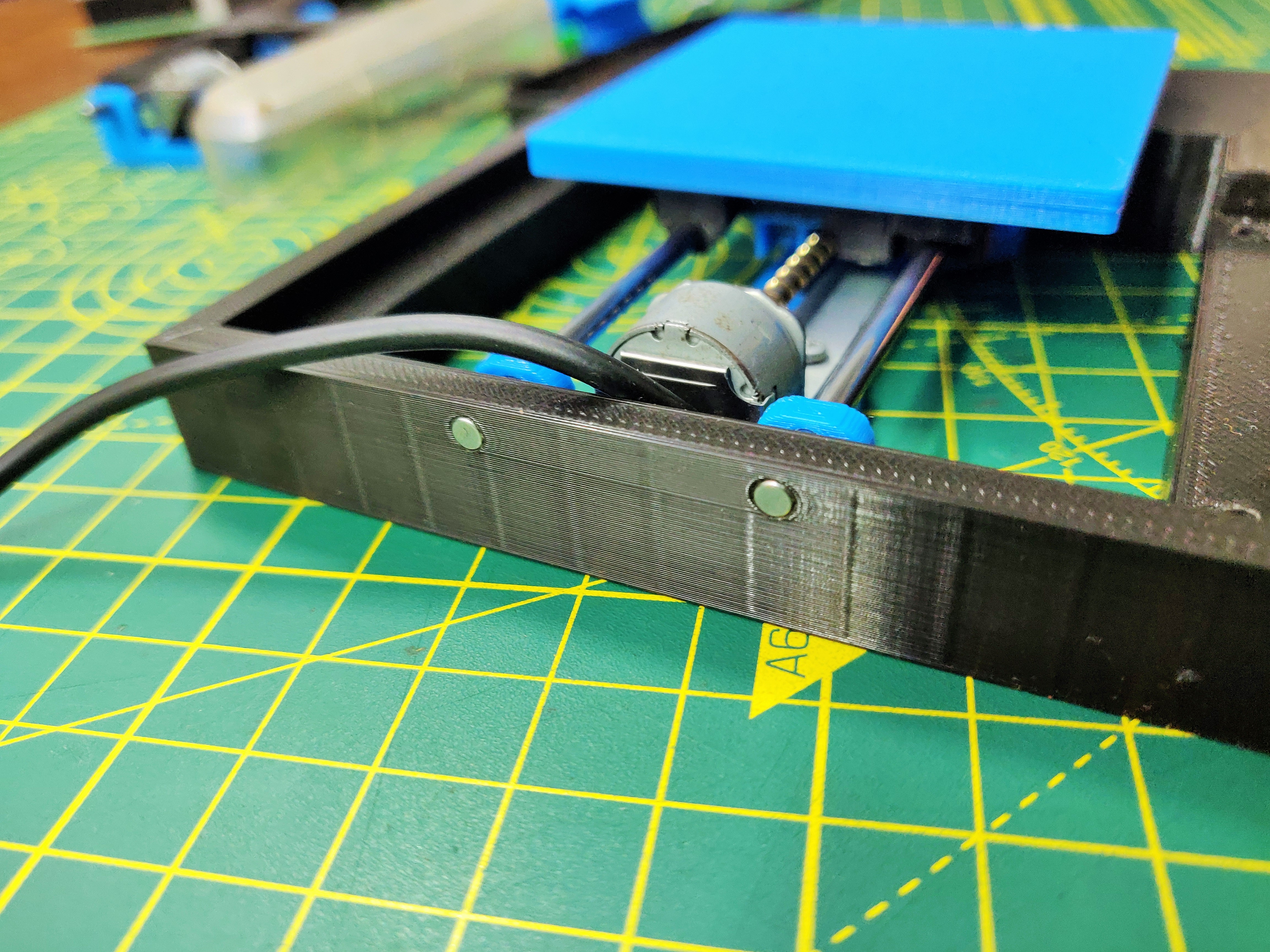

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

В качестве альтернативы портальному устройству была изготовлена планшетная модель механизма, ее резак перемещается только по горизонтали.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Видео:

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

Лазерная резка: Полное руководство

Какие материалы может резать лазерный резак?

Лазерная резка — популярный метод резки и гравировки различных материалов, таких как дерево, акрил, металл, кожа и т. д. Однако не все материалы подходят для лазерной резки, а для некоторых могут потребоваться специальные типы станков для лазерной резки. Вот некоторые материалы, подходящие для лазерной резки:

д. Однако не все материалы подходят для лазерной резки, а для некоторых могут потребоваться специальные типы станков для лазерной резки. Вот некоторые материалы, подходящие для лазерной резки:

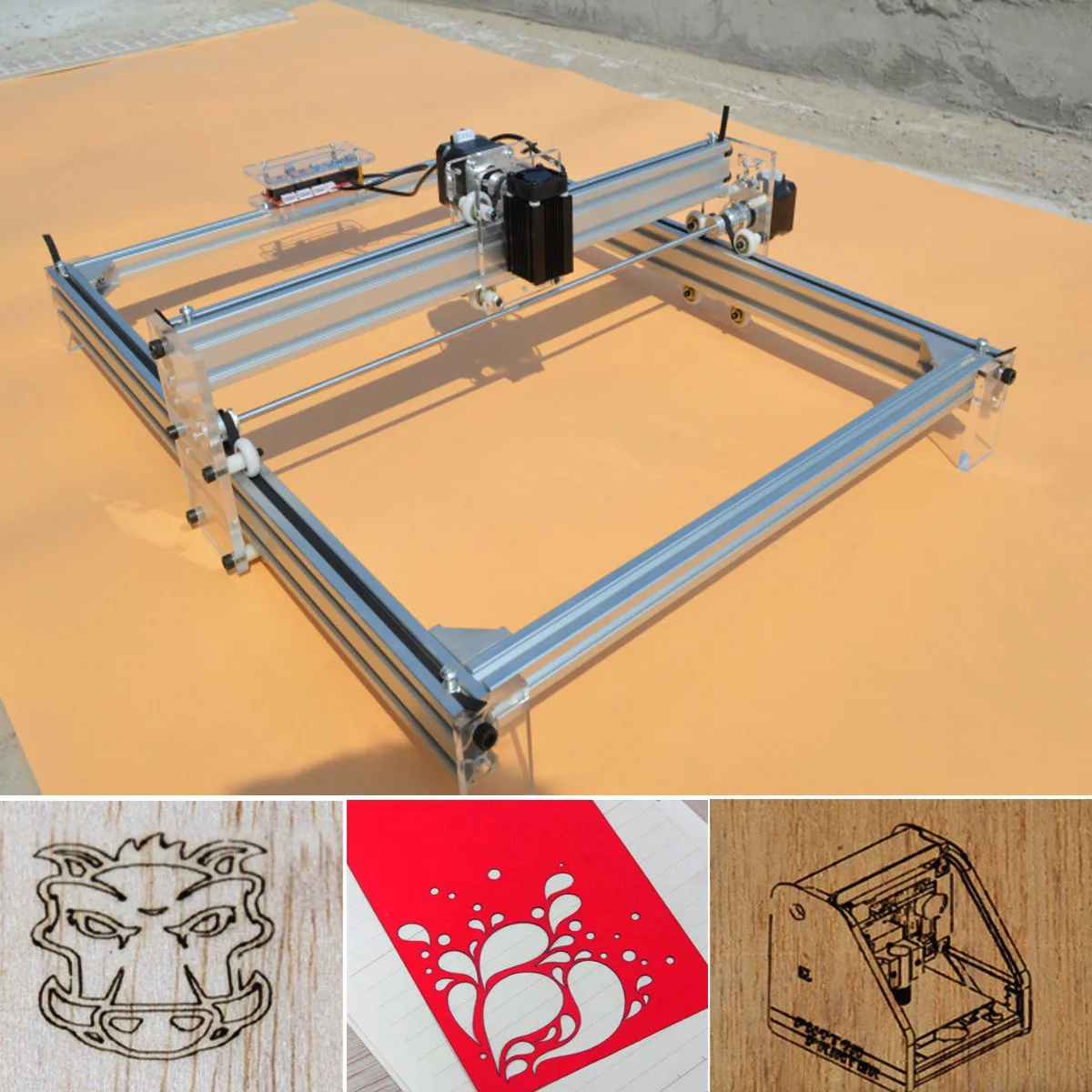

1. Дерево. Лазерная резка — отличный способ резки дерева, включая фанеру, МДФ и массивную древесину. С помощью лазерного резака по дереву вы можете создавать сложные узоры, узоры и формы с точностью и скоростью. Лазерная гравировка по дереву также возможна с помощью лазера, что позволяет создавать индивидуальные произведения искусства и индивидуальные подарки из дерева.

2. Акрил: Акрил является популярным материалом для лазерной резки благодаря своей универсальности, долговечности и эстетической привлекательности, что делает его популярным выбором для приложений, требующих привлекательной и эстетически приятной отделки, таких как награды, трофеи, синажи, витрины. , и декоративные элементы.

3. Кожа: лазерная резка позволяет создавать сложные и точные узоры на коже с минимальными отходами. Он широко используется в индустрии моды для вырезания выкроек из кожи, сумок и аксессуаров.

4. Пластик: лазерная резка подходит для различных пластиковых материалов, включая акрил (PMMA), полистирол (PS), полиэтилен (PE), полипропилен (PP) и т. д. Важно отметить, что разные типы пластика имеют разную температуры плавления и по-разному реагируют на лазерную резку. Поэтому важно проконсультироваться с производителем или поставщиком станка для лазерной резки, чтобы убедиться, что пластик подходит для лазерной резки. Кроме того, при лазерной резке пластмасс крайне важно соблюдать меры предосторожности, поскольку они могут выделять вредные пары при воздействии высоких температур.

5. Бумага и картон. Лазерная резка идеально подходит для создания бумажных и картонных прототипов, всплывающих карт, пригласительных билетов и декоративных изделий из бумаги.

Лазерная резка идеально подходит для создания бумажных и картонных прототипов, всплывающих карт, пригласительных билетов и декоративных изделий из бумаги.

6. Ткань: лазерная резка позволяет создавать четкие разрезы и точные формы на различных типах тканей, включая хлопок, шелк, полиэстер и кожу. Его можно использовать для модных, обивочных и декоративных предметов.

7. Металлы. Металл – это твердый материал, для резки которого требуется специальный лазерный резак. Волоконный лазер является лучшим вариантом для лазерной резки металла, поскольку он производит более мощный лазерный луч, чем другие лазеры. Такие металлы, как нержавеющая сталь, алюминий, латунь и медь, можно легко резать лазером.

8. Резина. Лазерная резка идеально подходит для резки резиновых материалов, включая силиконовый каучук, неопреновый каучук и натуральный каучук. Он используется в автомобильной, промышленной и медицинской промышленности.

Он используется в автомобильной, промышленной и медицинской промышленности.

9. Пена. Лазерная резка идеально подходит для резки материалов из пенопласта, включая пенопласт, пенопласт EVA и пенополиуретан. Он может создавать точные формы и дизайны упаковки, костюмов для косплея и реквизита.

Кроме того, различные типы станков для лазерной резки подходят для определенных материалов из-за их конкретных характеристик, включая толщину материала, плотность, температуру кипения и отражательную способность. Вот несколько примеров:

Совместимые материалы для различных станков лазерной резки

Какие материалы можно резать диодным лазером?

Диодные лазеры обычно используются для резки дерева, МДФ, бумаги, кожи, войлока и некоторых непрозрачных акриловых материалов. Диодные лазеры имеют длину волны около 455-1064 нм, что позволяет эффективно резать эти материалы. Они часто используются в небольших и компактных станках для лазерной резки, которые подходят для любителей или малого бизнеса.

Диодные лазеры имеют длину волны около 455-1064 нм, что позволяет эффективно резать эти материалы. Они часто используются в небольших и компактных станках для лазерной резки, которые подходят для любителей или малого бизнеса.

Какие материалы можно резать CO2-лазером?

CO2-лазеры обычно используются для резки неметаллических материалов, таких как дерево, акрил, бумага, кожа и ткань. Лазеры CO2 имеют длину волны 10,6 микрометра, которая хорошо подходит для этих материалов, поскольку она эффективно поглощается, что приводит к чистым и точным разрезам. Мощность CO2-лазеров варьируется от 30 Вт до 400 Вт, что делает их пригодными для резки неметаллических материалов различной толщины.

Какие материалы можно резать волоконным лазером?

Волоконные лазеры идеально подходят для резки таких металлов, как нержавеющая сталь, алюминий, медь и латунь. Волоконные лазеры обычно имеют длину волны 1,06 мкм, которая эффективно поглощается металлом, что приводит к чистому резу. Волоконные лазеры обладают высокой мощностью, что делает их пригодными для резки более толстых металлических листов.

Волоконные лазеры обычно имеют длину волны 1,06 мкм, которая эффективно поглощается металлом, что приводит к чистому резу. Волоконные лазеры обладают высокой мощностью, что делает их пригодными для резки более толстых металлических листов.

Какие материалы можно резать УФ-лазером?

УФ-лазеры подходят для резки материалов, которые трудно разрезать другими типами лазеров, таких как стекло, керамика и некоторые пластмассы. УФ-лазеры имеют более короткую длину волны 355 нанометров, что эффективно при резке этих материалов.

Хотя лазерная резка является очень универсальным и эффективным методом резки материалов, существуют некоторые материалы, которые не подходят для лазерной резки либо из-за выделяемых ими вредных паров, либо из-за плохих результатов резки.

Преимущества лазерной резки

Как объяснялось выше, лазерная резка использует мощный лазерный луч для резки различных материалов и управляется программным обеспечением с числовым программным управлением, что обеспечивает многочисленные преимущества по сравнению с традиционными методами резки.

Лазерная резка дает высококачественные результаты

Благодаря небольшому размеру лазерного пятна, высокой плотности энергии и высокой скорости резки лазерная резка обеспечивает хорошее качество резки – точные и чистые разрезы.

Мощный и сфокусированный лазерный луч производит очень узкий пропил (ширина реза), который испаряет разрезаемый материал, что приводит к минимальным потерям материала и получению чистой и гладкой кромки с шероховатостью поверхности всего в несколько десятков микрометров.

Лазерная резка может использоваться даже в качестве окончательного процесса без необходимости механической обработки, а детали могут использоваться напрямую. Кроме того, ширина зоны термического влияния очень мала, свойства материала вблизи режущей кромки практически не изменяются, а деформация заготовки мала.

Станки для лазерной резки работают автоматически и быстро

Лазерная резка — это автоматизированный процесс. После того, как вы загрузите дизайн в программное обеспечение для лазерной резки и отрегулируете оптимальные параметры мощности, скорости и фокуса лазерного луча в зависимости от разрезаемого материала, управляемого программным обеспечением, лазерный луч перемещается быстро и эффективно, что может делать тысячи разрезов в минуту. .

Лазерная резка невероятно универсальна

По сравнению с другими традиционными методами резки, лазерная резка более адаптируема.

Во-первых, по сравнению с другими методами термической резки, как процесс термической резки, другие методы не могут воздействовать на очень маленькую площадь, как лазерный луч, что приводит к широким разрезам, большим зонам термического влияния и значительной деформации заготовки. Кроме того, лазер может резать неметаллические материалы, в то время как другие методы термической резки не могут. Кроме того, лазерный луч можно отрегулировать в соответствии с различной толщиной, что делает его гибким процессом, который можно использовать для различных применений.

Кроме того, лазер может резать неметаллические материалы, в то время как другие методы термической резки не могут. Кроме того, лазерный луч можно отрегулировать в соответствии с различной толщиной, что делает его гибким процессом, который можно использовать для различных применений.

Кроме того, станки для лазерной резки можно использовать для создания сложных форм и рисунков, гравировки логотипов или рисунков и даже для создания трехмерных объектов.

Эта универсальность делает лазерную резку популярным выбором во многих отраслях промышленности, от автомобильной и аэрокосмической до изготовления ювелирных изделий и подарков, вы даже можете начать бизнес по лазерной гравировке.

Лазерная резка является бесконтактным процессом

При лазерной резке разрезаемый материал не касается станка для лазерной резки, что означает небольшой риск деформации или повреждения материала, что делает его идеальным для применений, требующих высокой точности..1447490617018.jpg) и качество имеют решающее значение.

и качество имеют решающее значение.

Применение лазерной резки

Как высокоточная и эффективная технология, лазерная резка применяется в различных отраслях промышленности, таких как производство, автомобилестроение, аэрокосмическая промышленность, строительство, медицина и текстиль. С появлением компактных и доступных станков для лазерной резки эта технология становится все более популярной среди домашних мастеров, любителей, художников и дизайнеров.

Он используется для рукоделия, проектов «сделай сам» и даже для ведения малого бизнеса. Вот несколько примеров разнообразного применения компактных и настольных станков для лазерной резки в различных отраслях:

Искусство и ремесла

Лазерная резка стала любимым инструментом многих художников и ремесленников благодаря своей точности и универсальности. Станки лазерной резки могут использоваться для создания сложных рисунков на различных материалах. От изготовления ювелирных изделий до изготовления бумаги лазерная резка позволяет создавать потрясающие и уникальные дизайны.

Станки лазерной резки могут использоваться для создания сложных рисунков на различных материалах. От изготовления ювелирных изделий до изготовления бумаги лазерная резка позволяет создавать потрясающие и уникальные дизайны.

Дом и декор

Машины для лазерной резки также используются домовладельцами и дизайнерами интерьеров для создания уникального домашнего декора и мебели. От лазерной резки деревянных стен до персонализированных деревянных вывесок, станки для лазерной резки позволяют создавать индивидуальный декор и мебель, отражающие личный стиль домовладельца.

Мода и текстиль

Станки лазерной резки становятся все более популярными в индустрии моды и текстиля. Их можно использовать для резки и гравировки различных тканей и текстиля, создавая замысловатые узоры и узоры. Лазерная резка может быть использована для изготовления одежды, аксессуаров и даже обуви на заказ.

Лазерная резка может быть использована для изготовления одежды, аксессуаров и даже обуви на заказ.

Изображение предоставлено: Whenthebeestingsusa – Etsy

Вывески и брендинг

Лазерная резка — это эффективный способ создания нестандартных вывесок и материалов для брендинга для бизнеса. Эта технология позволяет создавать замысловатые узоры и буквы, которые невозможно получить традиционными методами. Лазерная резка используется для производства вывесок, надписей, логотипов и материалов для брендинга, таких как визитные карточки, брошюры и упаковка.

Изготовление ювелирных изделий

Дизайнеры ювелирных изделий могут использовать станки для лазерной резки для создания сложных и точных рисунков на различных материалах, таких как металл, акрил и дерево. Эта технология также позволяет производить ювелирные изделия по индивидуальному заказу с индивидуальным дизайном для обручальных колец, ожерелий, браслетов и многого другого.

Эта технология также позволяет производить ювелирные изделия по индивидуальному заказу с индивидуальным дизайном для обручальных колец, ожерелий, браслетов и многого другого.

Свадебный декор

Вырезанные лазером рисунки на сервировке стола, свадебных приглашениях и декоративных элементах могут придать свадебному декору уникальный и индивидуальный штрих. Эта технология также может быть использована для создания нестандартных свадебных сувениров с лазерной резкой для гостей и персонализированных свадебных подарков для молодоженов.

Изготовление подарков

При изготовлении подарков лазерные станки позволяют создавать индивидуальные рисунки на различных материалах, таких как дерево, кожа и акрил. От персонализированных брелков до деревянных табличек на заказ — лазерная резка поможет создать уникальные и запоминающиеся подарки для любого случая.

Типы станков для лазерной резки

Понимание различных типов станков для лазерной резки имеет решающее значение, поскольку каждый тип подходит для определенных материалов. Существует три основных типа лазерных резаков: лазерные резаки с CO2, волоконные лазерные резаки и диодные лазерные резаки.

Станки для лазерной резки CO2

В лазере CO2 лазерный луч создается внутри герметичной газовой трубки, содержащей смесь газов. Более высокая доля газа составляет CO2. Трубка имеет два электрода, соединенных на концах. Когда между электродами создается высокая разность потенциалов, положительное ядро и электроны начинают двигаться в определенных направлениях. Из-за выделения высокой энергии из атомов из трубки вырабатываются лазерные лучи. Затем лучи отражаются с помощью зеркал и отражателей и собираются с помощью выпуклой линзы. Излучение CO2-лазеров невидимо, так как находится в инфракрасном диапазоне. Он идеально подходит для резки и гравировки неметаллов, таких как дерево, кожа, пластик, бумага и ткань.

Затем лучи отражаются с помощью зеркал и отражателей и собираются с помощью выпуклой линзы. Излучение CO2-лазеров невидимо, так как находится в инфракрасном диапазоне. Он идеально подходит для резки и гравировки неметаллов, таких как дерево, кожа, пластик, бумага и ткань.

Станки для резки с волоконным лазером

Станки для резки с волоконным лазером более совершенны, чем станки для резки с использованием лазера на углекислом газе, поскольку они новее и оснащены новейшими технологиями. Соответственно, они очень дорогие. Волоконные лазеры основаны на затравочных лазерах, в которых лазер генерируется с помощью группы диодов, а затем усиливается. Для усиления волоконные лазеры используют стеклянные волокна, которые преобразуют 75% мощности в лазерные лучи и уменьшают потери мощности, поэтому результирующие лазерные лучи намного интенсивнее, чем лучи CO2-лазера с той же номинальной оптической мощностью. Они также режут материалы с большей скоростью. Благодаря интенсивной и высокой энергии лазерных лучей они могут легко резать такие металлы, как нержавеющая сталь, медь и алюминий.

Они также режут материалы с большей скоростью. Благодаря интенсивной и высокой энергии лазерных лучей они могут легко резать такие металлы, как нержавеющая сталь, медь и алюминий.

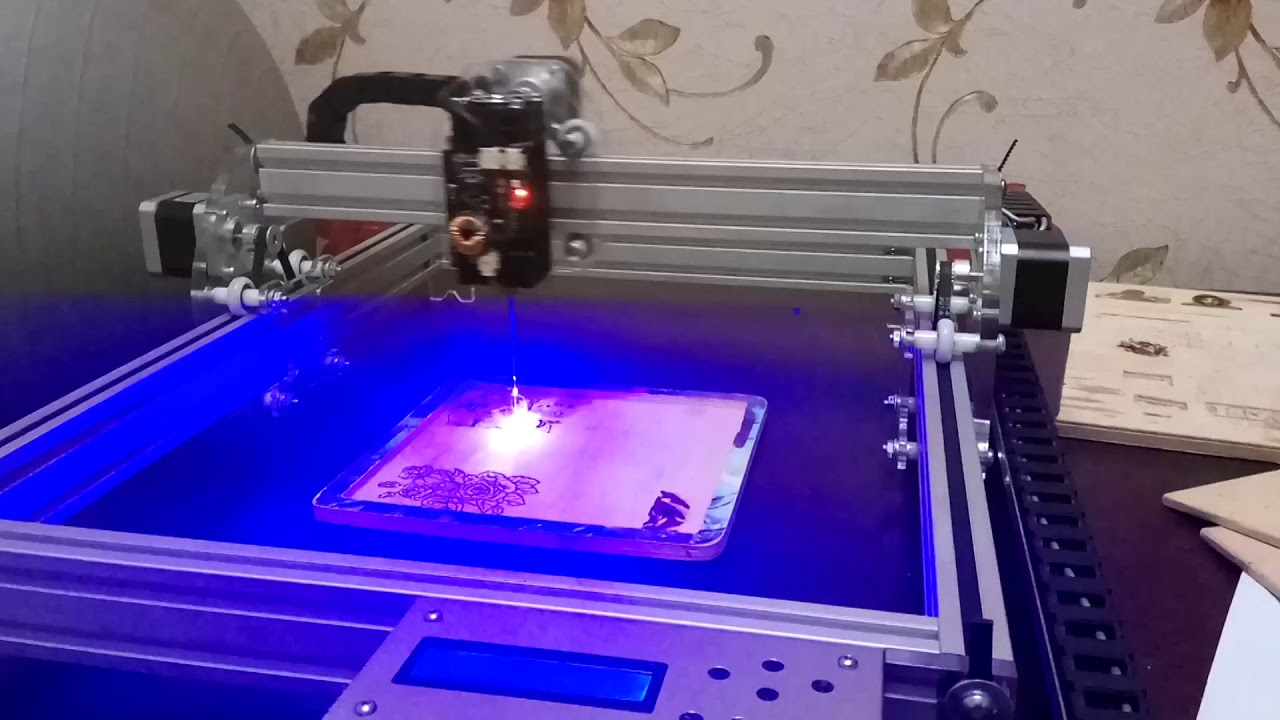

Диодные лазерные станки для резки

Диодные лазеры также называют полупроводниковыми лазерами, поскольку диоды сделаны из полупроводников. Как следует из названия, в лазерах этого типа для создания лазерных лучей используются диоды. Диоды, используемые для производства лазеров, немного отличаются от обычных диодов. У них есть особый внутренний слой, который испускает высокоэнергетические фотоны, которые затем усиливаются в лазере.

Работа этих лазеров довольно проста. Блоки диодов излучают лазерные лучи, которые затем отражаются с помощью отражателя. Если в модуле несколько диодных лазеров, все лучи сводятся с помощью выпуклой линзы. Как только они выходят из выпуклой линзы, они становятся высоконаправленными и сфокусированными, после чего они готовы к резке и гравировке объектов.

Как только они выходят из выпуклой линзы, они становятся высоконаправленными и сфокусированными, после чего они готовы к резке и гравировке объектов.

Диодные лазеры очень популярны и широко используются в наши дни. Они широко используются для проектов DIY и создания различных продуктов.

Отлично подходят для резки дерева, непрозрачного акрила и некоторых других материалов. Они могут гравировать дерево, сталь, кожу, стекло, резину, акрил, картон, керамику и т. д.

Материалы для резки ограничены, поскольку они не такие мощные, как лазеры других типов. Обычно оптическая мощность лазера составляет 10 Вт или ниже; однако мы представили модуль диодного лазера мощностью 40 Вт, который является самым мощным в мире модулем диодного лазера.

Как правило, они не подходят для полупрозрачных и отражающих материалов, таких как металлы. Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Диодные лазеры очень компактны и легки. Они намного доступнее и имеют более длительный срок службы, чем другие типы лазеров, поэтому они довольно распространены и предпочтительны для стартапов и малого бизнеса.

Часто задаваемые вопросы по лазерной резке

В1: Что такое лазерная резка и следует ли мне о ней беспокоиться?

Лазерный пропил — это ширина разреза, сделанного лазерным лучом. Он образуется в результате расплавления и испарения лазерным лучом материала при его прорезании. Когда лазерный луч плавит и испаряет материал, он создает узкий канал или канавку, которая немного шире, чем диаметр самого лазерного луча.

При разработке проекта важно учитывать лазерный пропил, поскольку он может повлиять на подгонку деталей. Если ваш дизайн требует точной подгонки или соединения деталей, лазерный пропил может стать проблемой.

Однако большинство лазерных резаков имеют очень маленький пропил, обычно менее 0,1 мм, поэтому обычно это не является серьезной проблемой. Если вы не уверены в пропиле вашего лазерного резака, вы можете проверить его, вырезав небольшой образец и измерив ширину разреза.

Q2: Как устанавливаются параметры лазерной резки?

Параметры лазерной резки, такие как мощность и скорость, устанавливаются в зависимости от разрезаемого материала и желаемого результата. Различные материалы требуют различных настроек для достижения наилучших результатов.

Например, для резки более толстых материалов потребуется большая мощность и более низкая скорость, а для гравировки или травления может потребоваться более низкая мощность и более высокая скорость.

Настройки обычно настраиваются с помощью управляющего программного обеспечения, поставляемого с лазерным резаком. Программное обеспечение позволит вам регулировать мощность лазера, скорость его перемещения и частоту лазерных импульсов.

Лучший способ определить оптимальные настройки лазерной резки для вашего проекта — протестировать различные настройки на небольшом кусочке материала, который вы планируете использовать. Начните с низкой мощности и скорости и постепенно увеличивайте их, пока не достигнете желаемого результата. Имейте в виду, что для разных материалов потребуются разные настройки, поэтому вам может потребоваться настроить параметры для каждого нового материала, с которым вы работаете.

Q3: Какую толщину может резать лазерный резак?

Толщина материала, который может резать лазерный резак, зависит от нескольких факторов, включая мощность и скорость лазера, тип материала и фокусное расстояние лазерного луча.

Имейте в виду, что чем толще материал, тем медленнее будет скорость резки и тем больше мощности потребуется лазеру. Важно проверить технические характеристики вашего лазерного резака, чтобы определить его возможности резки.

Q4: Как сфокусировать лазерный резак?

Перед проектами лазерной резки важно сначала сфокусировать лазерный резак. Лазерный луч концентрируется в одной точке, и если эта точка находится не точно на поверхности разрезаемого материала, эффективность лазерной резки будет снижена. Чтобы сфокусировать лазерный резак, вам нужно сначала знать фокусное расстояние. Фокусное расстояние вашего лазерного резака — это расстояние от линзы лазера до поверхности материала, когда лазер находится в фокусе. Выбранное вами фокусное расстояние будет зависеть от толщины материала.

Чтобы сфокусировать лазерный резак, вам нужно сначала знать фокусное расстояние. Фокусное расстояние вашего лазерного резака — это расстояние от линзы лазера до поверхности материала, когда лазер находится в фокусе. Выбранное вами фокусное расстояние будет зависеть от толщины материала.

Многие лазерные резаки поставляются с инструментом фокусировки. Этот инструмент предназначен для того, чтобы помочь вам установить правильное расстояние между линзой лазера и поверхностью материала. Ниже приведено руководство по фокусировке лазерного резака xTool D1 pro с помощью рычага фокусировки.

Некоторые передовые лазерные резаки, такие как xTool P2, имеют функцию автофокусировки. Они используют датчик для автоматической регулировки высоты лазерной головки в соответствии с правильной точкой фокусировки.

Они используют датчик для автоматической регулировки высоты лазерной головки в соответствии с правильной точкой фокусировки.

Q5: Сколько времени занимает лазерная резка?

Продолжительность проекта лазерной резки зависит от нескольких факторов, включая сложность конструкции, тип и толщину материала, мощность лазера, скорость резки и количество проходов. Например, простой рисунок на акриле средней толщины с помощью лазера средней мощности может занять несколько минут, а сложный рисунок на толстой стали может занять час или больше.

В6: Какой лазер может резать металл?

Для резки металла обычно требуется волоконный лазерный резак. Волоконные лазеры достаточно мощные, чтобы резать такие металлы, как нержавеющая сталь, алюминий, латунь и медь.

В7. Может ли xTool D1 Pro резать металл?

xTool D1 Pro — это станок для лазерной резки и гравировки doide, который отлично подходит для гравировки и резки таких материалов, как дерево, кожа, акрил и некоторые другие материалы. Однако диодные лазеры обычно не обладают мощностью, необходимой для резки металла. Но xTool D1 pro может гравировать некоторые металлы с гальванопокрытием и покрытием.

В8. Можно ли лазером резать винил?

Лазерная резка винила обычно не рекомендуется из соображений безопасности. При резке винила с помощью лазера образуются пары, вредные для здоровья человека.

В9: В чем разница между ЧПУ и лазерной резкой?

Резка с числовым программным управлением (ЧПУ) и лазерная резка — это субтрактивные производственные процессы, используемые для резки и придания формы материалам. Резка с ЧПУ использует управляемый компьютером станок, перемещающий инструмент (например, дрель или фрезер) для резки материалов. Лазерная резка также является разновидностью резки с ЧПУ, однако для резки материалов используется мощный лазер.

Резка с ЧПУ использует управляемый компьютером станок, перемещающий инструмент (например, дрель или фрезер) для резки материалов. Лазерная резка также является разновидностью резки с ЧПУ, однако для резки материалов используется мощный лазер.

Q10: Выгодна ли лазерная резка?

Да, лазерная резка может быть прибыльной. Лазерная резка позволяет создавать уникальные индивидуальные продукты, которые невозможно воспроизвести другими способами. Это может дать вам конкурентное преимущество и помочь вам взимать дополнительную плату за свои услуги.

Q11: Какие советы помогут добиться хороших результатов лазерной резки?

1. Выберите подходящий материал для вашего проекта. Для разных материалов потребуются разные настройки лазерной резки и могут быть разные ограничения по толщине и скорости резки.

2. Используйте высококачественное дизайнерское программное обеспечение для создания своих дизайнов. Векторные файлы предпочтительны для лазерной резки, потому что они позволяют создавать точные формы и траектории, по которым лазерный резак может точно следовать.

3. Проверьте настройки лазерной резки на небольшом образце перед тем, как вырезать окончательный дизайн. Это поможет вам достичь наилучших возможных результатов.

4. Содержите лазерный резак в чистоте и надлежащем состоянии. Регулярная очистка и техническое обслуживание могут помочь продлить срок службы вашего оборудования и обеспечить стабильные результаты.

5. Поэкспериментируйте с различными техниками, такими как гравировка и травление, чтобы создать уникальный индивидуальный дизайн, который выделит вас среди конкурентов.

6. Соблюдайте меры предосторожности при работе с лазерными резаками, например, носите соответствующие защитные очки и следите за тем, чтобы лазерный резак хорошо вентилировался.

Дополнительные вопросы. Пожалуйста, присоединяйтесь к нашей группе Facebook, чтобы получить вдохновение!

Реальная стоимость владения лазерным резаком –

Благодаря тому, что современные высокотехнологичные лазерные резаки доступны даже в самых маленьких механических мастерских, никогда еще не было так легко производить высококачественные детали с лазерной резкой.

Но стоит ли покупать и эксплуатировать лазерный резак? Между первоначальными инвестициями и дополнительными затратами на рабочую силу и техническое обслуживание владение лазерным резаком — немалая задача. Именно по этой причине многие предприятия и частные лица передают детали для лазерной резки на аутсорсинг онлайн-производителям. Давайте рассмотрим ценность и реальную стоимость владения лазерным резаком по сравнению с причинами, по которым можно обратиться к аутсорсингу.

Давайте рассмотрим ценность и реальную стоимость владения лазерным резаком по сравнению с причинами, по которым можно обратиться к аутсорсингу.

Затраты на владение лазерным резаком

Существует ряд расходов, связанных с приобретением, эксплуатацией и обслуживанием лазерного резака любого размера. Мы рассмотрим ряд этих затрат, относящихся конкретно к промышленным лазерным резакам, а также к небольшим CO2-лазерам.

Первоначальные инвестиции

Первоначальные инвестиции в высококачественный, мощный и прецизионный лазерный резак могут быть пугающими. Для большинства лазерных резаков промышленного класса стоимость может варьироваться от 250 тысяч долларов за небольшой станок малой мощности (1–3 кВт) до более 1 миллиона долларов. Мощные волоконные лазерные резаки с современной технологией, которые могут легко резать сталь толщиной 1 дюйм, могут стоить более 2 миллионов долларов, даже если вы не добавите такие интересные опции, как автоматизация.

CO2-лазеры, достаточно мощные для резки пластика, дерева и даже тонкого металла, начинаются примерно с 15 000 долларов США и увеличиваются в зависимости от ряда факторов, включая размер и мощность.

Первоначальные инвестиционные затраты на любой лазерный резак зависят от лазерной технологии и возможностей, а также от потребностей вашего механического цеха в отношении производительности, уровня мощности и степени автоматизации.

Затраты на персонал и окупаемость инвестиций

Небольшие CO2-лазеры, ограниченные как по размеру, так и по доступным материалам, могут легко обслуживаться всего одним оператором. Более крупный и мощный волоконный лазер потенциально может управляться одним оператором, но в идеале им может управлять команда из 2-3 сотрудников, состоящая из одного оператора, одного грузчика и часто одного грузчика деталей. Лазеры быстродействующие машины, которым необходимо постоянно подавать материал для достижения положительного ROI.

Мощные волоконные лазеры должны работать как можно ближе к 24 часам в сутки, чтобы максимизировать их эффективность и рентабельность инвестиций. В идеале все детали, вырезанные на этом лазере, должны автоматически загружаться и выгружаться. Однако, поскольку это не всегда может быть так (рабочие места), ваш магазин должен быть готов к тому, чтобы иметь 2-3 смены по несколько человек, каждая из которых работает круглосуточно для загрузки и выгрузки материала.

Однако, поскольку это не всегда может быть так (рабочие места), ваш магазин должен быть готов к тому, чтобы иметь 2-3 смены по несколько человек, каждая из которых работает круглосуточно для загрузки и выгрузки материала.

Расходы на материалы и хранение

Стоимость материалов является такой же частью стоимости лазерного резака, как и стоимость деталей, которые вы режете. В зависимости от геометрии детали и того, как детали вложены в программирование, от 10% до 50% исходного материала тратится впустую и подлежит переработке. Это можно частично смягчить за счет эффективного использования листов, но если вы также не используете лазер достаточно часто, чтобы использовать все сырье, количество и стоимость бракованного материала будут высокими.

Если у вас недостаточно деталей для использования всего сырья при лазерной резке, вы также, вероятно, столкнетесь с проблемами при масштабировании цены, поскольку часто гораздо дешевле заказывать материал в больших количествах. Однако, если вы можете заказывать большое количество материала и можете оправдать это почти постоянным использованием лазерного резака, вам в конечном итоге придется решить довольно вопиющую проблему хранения. Это может быть дорого для небольших механических мастерских, которым, возможно, придется хранить материал в течение длительного периода времени, прежде чем он будет полностью использован.

Однако, если вы можете заказывать большое количество материала и можете оправдать это почти постоянным использованием лазерного резака, вам в конечном итоге придется решить довольно вопиющую проблему хранения. Это может быть дорого для небольших механических мастерских, которым, возможно, придется хранить материал в течение длительного периода времени, прежде чем он будет полностью использован.

Наиболее эффективными размерами материала могут быть листы 4’x4’, 4×10’ или даже 5’x12’. Для хранения и обработки материалов таких размеров требуется много места, специализированное оборудование (вилочные погрузчики, краны и т. д.) и уникальное обучение операторов лазеров. Поскольку магазинам может быть трудно найти место для такого хранения и оборудования, им придется прибегнуть к аренде дополнительных площадей в дополнение к заказу больших листов в больших количествах. Как видите, затраты на материалы не так просты, как может показаться.

Необходимость технического обслуживания и расходные материалы

Волоконные лазеры высокой мощности требуют значительного объема технического обслуживания, которое влияет на стоимость ежедневной эксплуатации.

- Выравнивание линз и сопел (ежедневно)

- Защитные чехлы для линз (защитные крышки для линз): 10–20 долларов каждая (ежедневно)

- Опорожнение контейнеров/пылесборников (ежедневно)

- Замена жертвенных планок для рабочих столов: 1–1,50 доллара США за фунт плюс время резки (каждые 2–3 дня до одного раза в месяц, в зависимости от уровня производства)

- Смазка (ежедневно/еженедельно/ежемесячно в зависимости от машины и использования)

- Замена воздушных/газовых фильтров: 2000–4000 долларов США (раз в полгода)

- Очистка/замена фильтров пылесборника (в зависимости от разрезаемых материалов и интенсивности использования машины): 800–2000 долларов США (каждые 6 месяцев)

- Большие объемы вспомогательного газа – обычно жидкий азот или N2, получаемые из атмосферы с использованием специального оборудования: 3000–30 000 долларов США в месяц, в зависимости от объема

CO2-лазеры требуют меньше обслуживания и меньше расходных материалов, но они компенсируют удобство, но теряют в мощности, доступных материалах и емкости.

- Замена дистиллированной воды в чиллере каждые 100 часов резки

- Смазка точек осей X/Y

- Регулировка выравнивания (ежедневно)

- Замена лазерной трубки: 700-4000 долларов за каждую (каждые 2000-5000 часов, в зависимости от выходной мощности)

Краткий обзор преимуществ и недостатков домашнего лазерного резака

Быстрая обработка деталей, вырезанных лазером, является самым большим преимуществом владения собственным лазерным резаком. В зависимости от детали вы можете перейти от чертежа к готовому изделию за считанные минуты. Большинству аутсорсинговых компаний может потребоваться от двух дней до нескольких недель.

Итерация существующих проектов или создание новых прототипов также является идеальным применением для домашнего лазерного резака для бизнеса или механического цеха любого размера. При правильной настройке и обучении совсем не нужно времени, чтобы обновить свой дизайн, вырезать и собрать его, протестировать и повторить все заново. Это может работать для всех, от разработчиков робототехники до тестирования продуктов, и это намного быстрее и дешевле, чем повторное размещение большого заказа на аутсорсинге, когда вам нужна только пара деталей.

Это может работать для всех, от разработчиков робототехники до тестирования продуктов, и это намного быстрее и дешевле, чем повторное размещение большого заказа на аутсорсинге, когда вам нужна только пара деталей.

Владение и эксплуатация собственного лазерного резака также дает вам полный контроль над производительностью и контролем качества. Может быть неудобно передавать допуски и конкретные потребности третьей стороне, но если вы в первую очередь режете свои собственные детали, эта дополнительная информация полностью исключается и дает вам лучшее представление об окончательном качестве ваших деталей. Однако это означает, что вы не можете «переложить ответственность» на стороннего поставщика, поэтому имейте это в виду, когда обещаете допуски и внешний вид ваших конечных деталей!

Наиболее вопиющими недостатками владения лазерным резаком являются пространство, необходимое для его размещения, время, необходимое для обучения работе с ним, и деньги, необходимые для первоначальных инвестиций, материалов и текущего обслуживания и эксплуатации. Если вы являетесь крупным производителем с полным складом и командой людей, способных управлять им, покупка лазерного резака является жизнеспособной и, вероятно, разумной. Однако, если у вас небольшой или средний механический цех, а производительность вашего бизнеса слишком мала для требований промышленного лазерного резака, вам следует отложить аутсорсинг, поскольку это сэкономит вам время, место и деньги.

Если вы являетесь крупным производителем с полным складом и командой людей, способных управлять им, покупка лазерного резака является жизнеспособной и, вероятно, разумной. Однако, если у вас небольшой или средний механический цех, а производительность вашего бизнеса слишком мала для требований промышленного лазерного резака, вам следует отложить аутсорсинг, поскольку это сэкономит вам время, место и деньги.

Преимущества аутсорсинга деталей для лазерной резки

Аутсорсинг деталей для лазерной резки был бы идеальной альтернативой покупке и эксплуатации собственного лазерного резака. Очевидно, что при аутсорсинге нет больших первоначальных инвестиций, как при покупке лазерного резака. Кроме того, из-за экономии масштаба крупные производители часто могут обрабатывать детали дешевле, чем стоимость материалов, которые вы бы заказали, а затем вынуждены самостоятельно резать лазером. Таким образом, вы потенциально можете получить свои детали по цене или дешевле, чем цена сырья.

Аутсорсинг во многих отношениях удобнее, чем использование собственного лазерного резака. Лазерные резаки занимают место в вашем механическом цехе, равно как и технологическое оборудование и хранилище материалов, а аутсорсинг полностью сокращает это. С точки зрения технического обслуживания, если вы отдаете лазерную резку на аутсорсинг, вам не нужно нанимать рабочую силу, заниматься устранением сбоев или заменой оборудования или брать на себя создание и хранение вспомогательных газов. Вам также не нужно беспокоиться о хранении или переработке металлолома.

Поскольку мы упоминаем о покупке или создании и хранении вспомогательных газов, важно также отметить, что владельцы лазерных резаков должны получить специальные разрешения от EPA, OSHA, пожарной охраны и других местных властей из-за опасностей хранения лазера. резак и инструменты, необходимые для его работы. Если вы используете аутсорсинг, это проблема вашего поставщика, вы можете расслабиться!

Многие крупные производители могут легко оправдать современные высокомощные волоконные лазеры, потому что они имеют выходную мощность, необходимую для относительно быстрого достижения окупаемости инвестиций.

Конечно, у аутсорсинга есть и недостатки, как и у всего. Как мы уже упоминали, аутсорсинг — это более медленное время от концепции до готовой детали. Многим производителям требуются недели, чтобы обработать ваши детали, но некоторые опережают время и для этого требуется всего 2-4 дня. Аутсорсинг также обходится дороже, если у вас есть большой объем необходимых деталей в течение длительного периода, но помните, что если он достаточно высок, вы можете оправдать покупку лазерного резака. Аутсорсинг по-прежнему идеален (и дешевле) для предприятий с более низкой производительностью лазерного резака, что не позволяет им использовать его 24/7.