необходимое оборудование, инструкция по сборке с фото

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

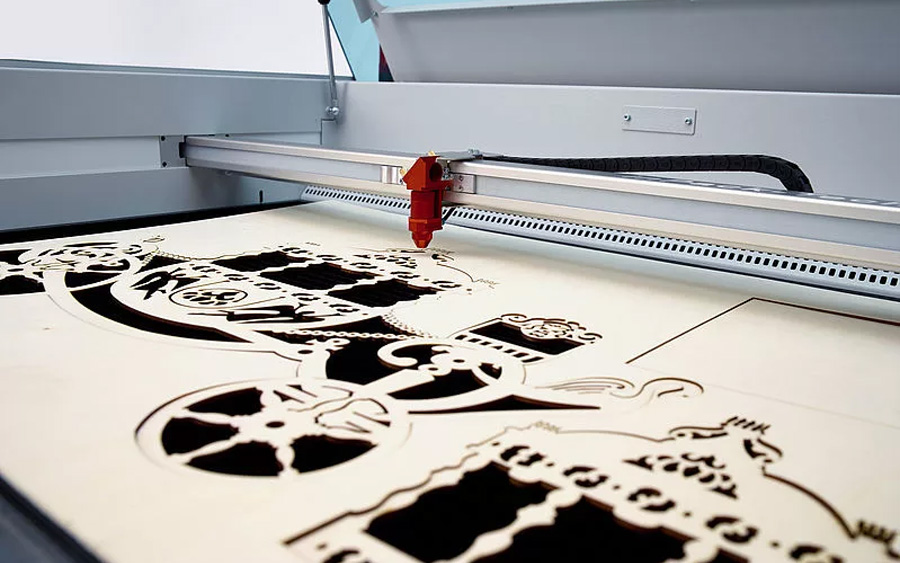

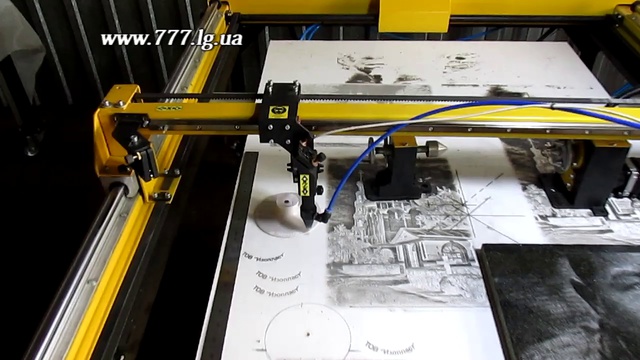

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

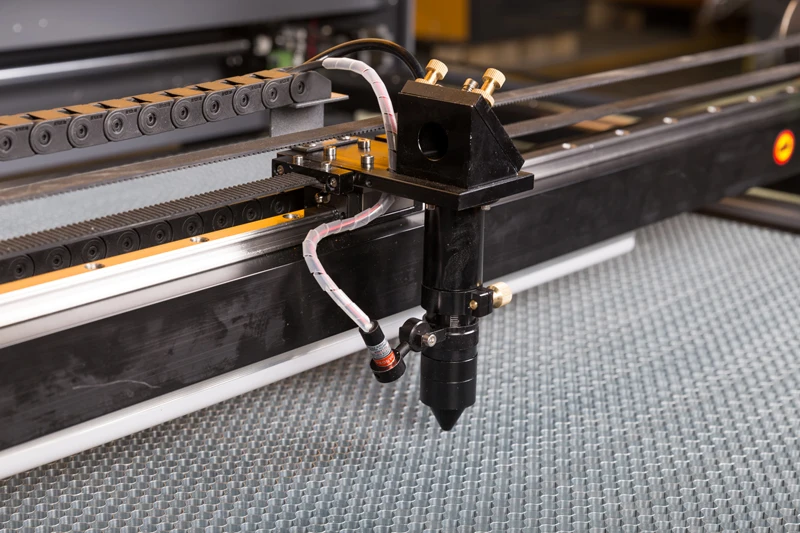

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

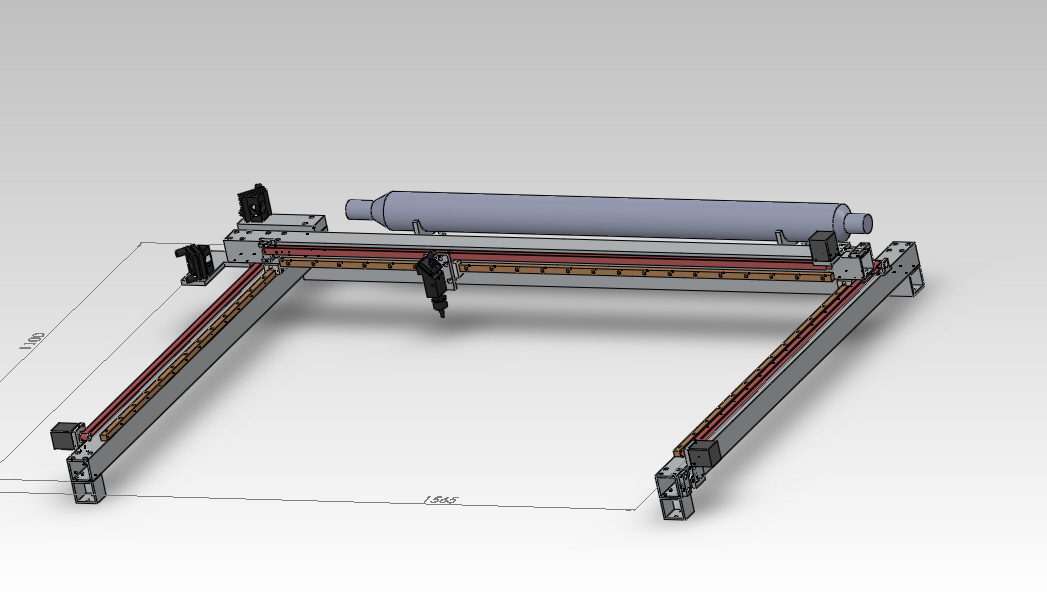

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

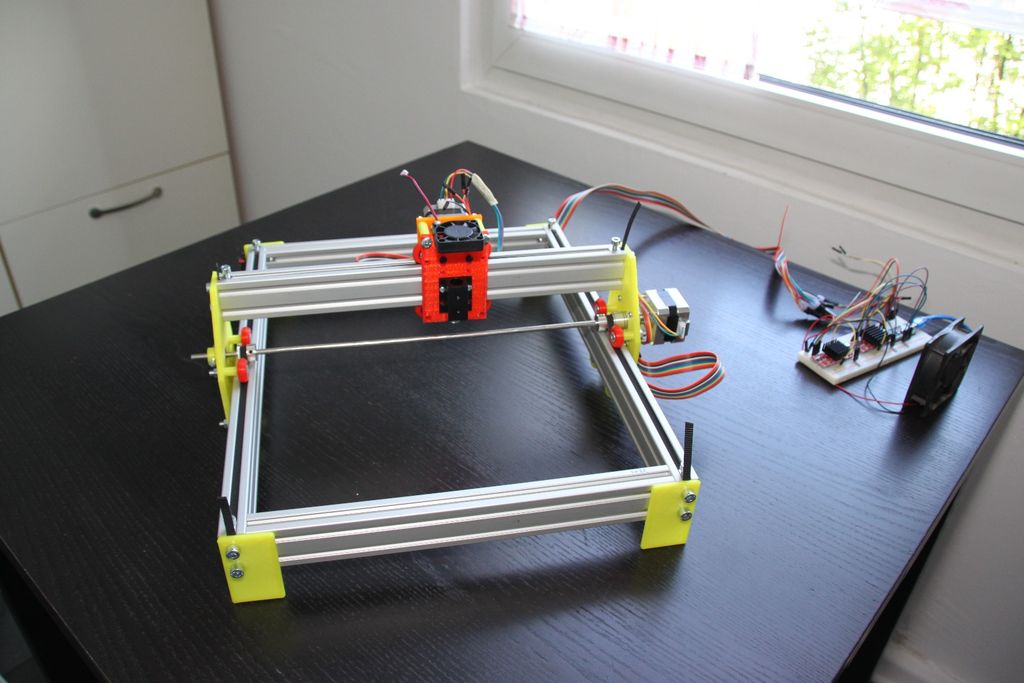

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

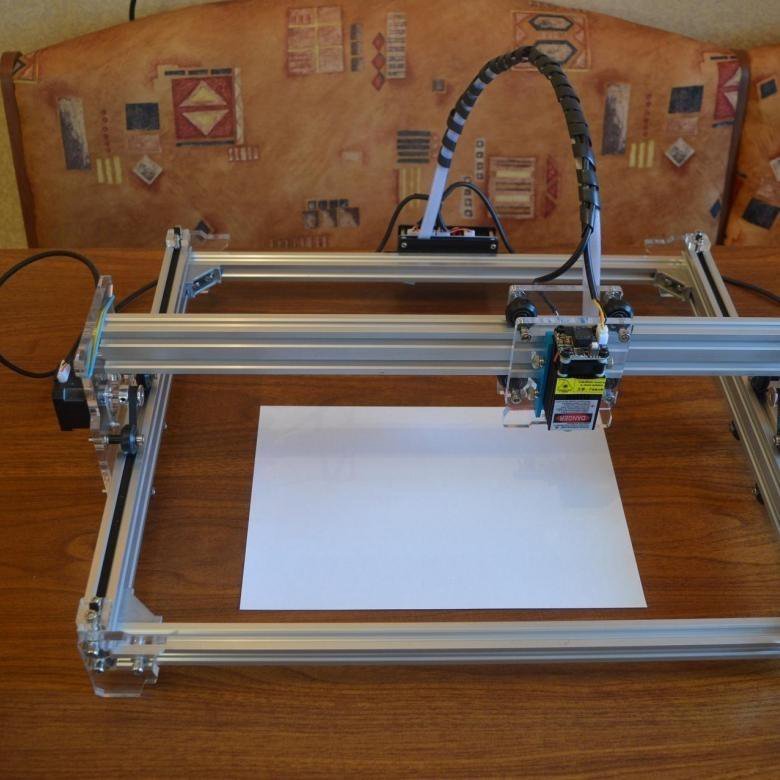

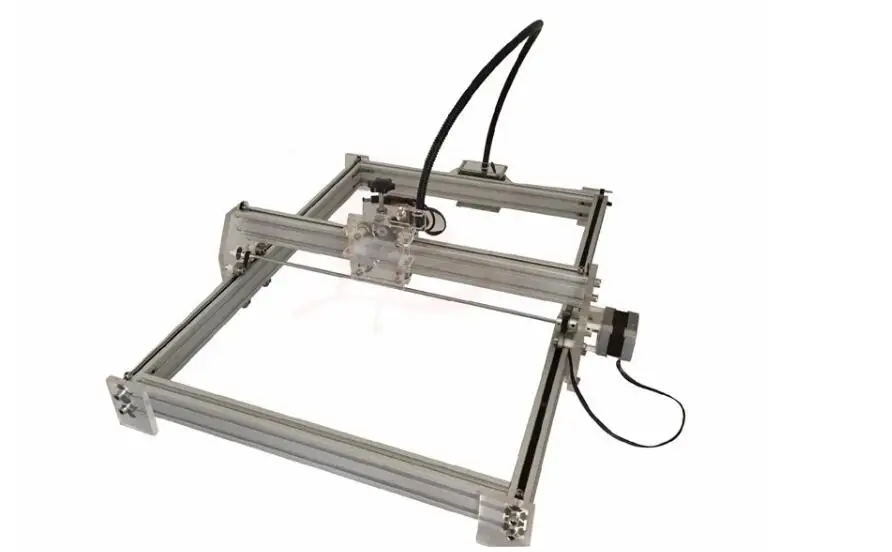

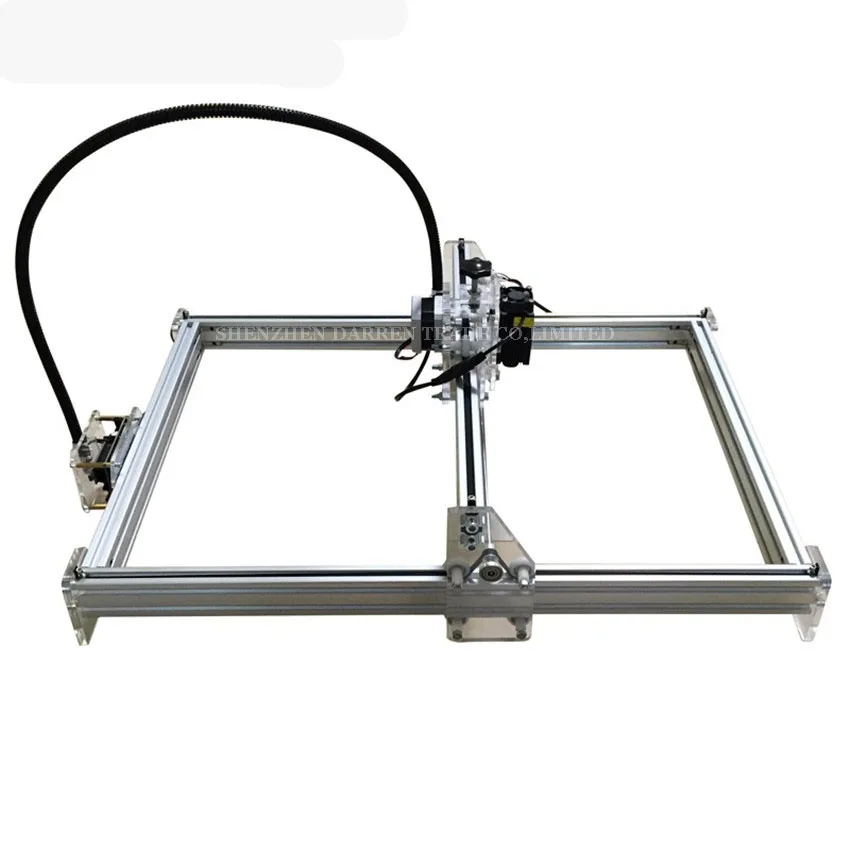

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

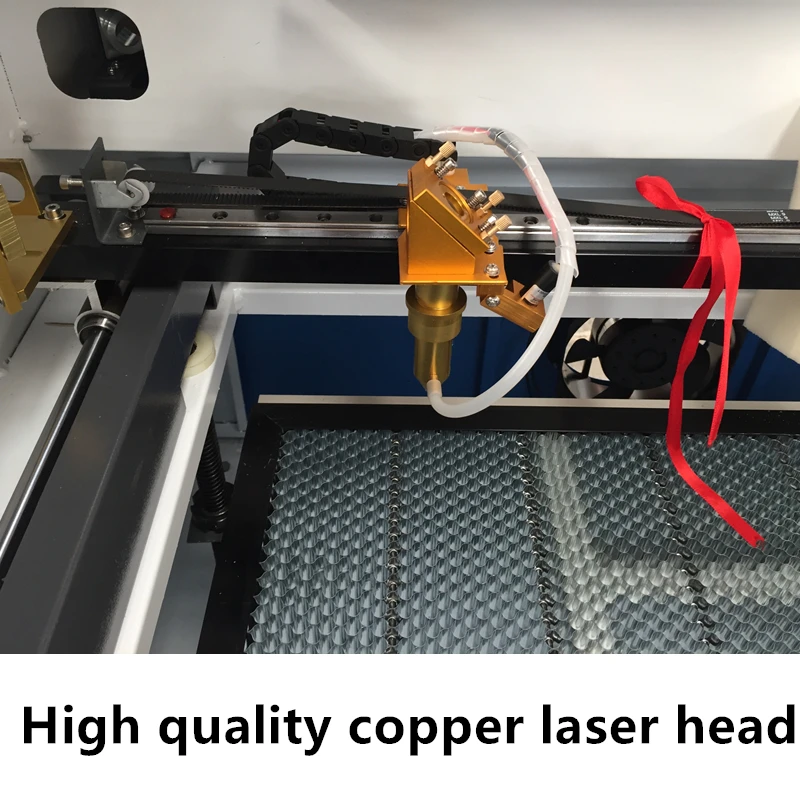

- Устройство преобразователя лазера.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия. - Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее – шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

✅ Как самому ОБУСТРОИТЬ мастерскую лазерной резки и гравировки? ВИДЕОинтервью с владельцем станка

✅ Собираетесь разместить лазерный станок в холодном помещении или гараже? Хотите разобраться с ⭐ обустройством мастерской ⭐ своими руками или требуется организация рабочего пространства? Смотрите интервью с Евгением Лекомцевым

Любой, кто собирается купить лазерный станок для резки фанеры должен обязательно задуматься и спланировать обустройство мастерской для резки и гравировки. В целом, требований к этому помещению для нормальной работы не много. Мы уже рассказывали, про то, как подойти к его выбору, что там должно быть, а если нет, что необходимо для этого сделать. Но это была больше общая теория.

В целом, требований к этому помещению для нормальной работы не много. Мы уже рассказывали, про то, как подойти к его выбору, что там должно быть, а если нет, что необходимо для этого сделать. Но это была больше общая теория.

А из этого мануала вы сможете узнать про практический опыт владельца лазерного станка 1080 lps Zoldo® Rate, который организовал свое производство в гараже. Да-да, в обычном российском холодном гараже стандартной площадью 18 квадратных метров.

Итак, смотрим очень ПОДРОБНОЕ интервью с Евгением Лекомцевым из мастерской LaserToy. Для вашего удобства прилагаем его содержание с временными метками. Ниже вы найдете краткий конспект нашего разговора.

Содержание интервью:

- 00:00 Вступление

- 01:50 Плюсы и минусы промышленного и гаражного помещения под мастерскую

- 03:50 Основные рабочие зоны

- 04:18 Как утеплять гаражное помещение под мастерскую

- 05:54 Чем экономично обогревать гараж

- 08:01 Утепление потолка и ворот

- 08:27 Как организовать вход, чтобы сохранять тепло зимой

- 09:09 Электрика и заземление в гараже для лазерного станка

- 09:43 Что делать с полом и как его обогревать?

- 11:29 Проблемы с электричеством в гараже и как их решать

- 14:24 Чем охлаждать лазерную трубку зимой в гараже?

- 15:54 Что будет, если включать лазерный станок при минусовой температуре?

- 17:32 Организация вентиляции в гаражной мастерской лазерной резки?

- 22:07 Зачем нужны антивибрационные накладки

- 22:54 Бюджетная покрасочная камера

- 25:14 Шлифовка фанеры в гараже

- 25:35 Как самостоятельно сделать циклонный фильтр (циклон)

- 27:43 Стоит ли изучать матчасть до прихода лазерного станка?

- 28:40 Как правильно располагать лазерный станок с помещении

- 30:10 Уникальные работы Евгения и как он это делает

- 34:25 Как рассчитать стоимость работ и конечного изделия

- 37:00 Где продавать готовую продукцию?

- 39:54 Где учиться создавать макеты для лазерной резки

- 40:18 Как при создании макетов помогает макрос от Мистер Деревяшкин

- 42:29 Ближайшие планы по развитию

- 43:16 Почему в гаражах точно нельзя работать без стабилизатора напряжения или ИБП

- 44:43 Как организовать освещение в гараже

- 46:56 Удобная разводка электрики.

Советы

Советы - 50:03 Хранение фанеры для лазерной резки в гараже

ВИДЕО. Обустройство мастерской лазерной резки в гараже

Какое помещение выбрать

Гараж для лазерного станка – оптимальный эконом вариант на старте, когда нет четкого понятия, чем дело закончится, либо вы знаете, что большого производства у вас не будет, а для малых объемов хватит небольших площадей.

Что делать, если въезжаете в гараж

Для мастерской лазерной резки лучше арендовать “голый” гараж, чтобы можно было его грамотно подготовить для работы самостоятельно. Утеплить ,провести проводку, сделать необходимый ремонт.

Утепление мастерской лазерной резки

По уму утеплять гараж лучше минеральной ватой по стенам и потолку. После ее укладки можно дополнительно утеплить пеноплексом или пенопластом. Но учтите, что пеноплекс быстро отдает тепло.

Но учтите, что пеноплекс быстро отдает тепло.

Для отопления помещения в холодное время года используйте кварцевые пожаробезопасные обогреватели, которые можно эксплуатировать 24 часа в сутки, чтобы температура в гараже не опускалась ниже нуля. Во время работы гараж можно обогревать тепловой пушкой либо иным обогревателем.

Лазерный станок в холодном помещении

Особенность эксплуатации лазерного станка в холодном помещении – дополнительное время на его прогрев и отсутствие комфорта для оператора. Работать в холоде не очень приятно. Поэтому, организуя мастерскую в гараже имейте в виду, что холода зимой не избежать.

Помимо этого, чтобы система охлаждения лазерной трубки не замерзла, заливайте в нее пропиленгликоль или иную морозоустойчивую жидкость (теплоноситель). Использование автомобильных антифризов не рекомендуется.

Электричество в гаражах

К сожалению, в гаражах с электричеством все плохо. Отсутствие стабильного напряжения будет сказываться на качестве лазерной резки и гравировки. Поэтому подключать лазерный станок к электросети необходимо через инверторный стабилизатор напряжения либо через источник бесперебойного питания (ИБП).

Поэтому подключать лазерный станок к электросети необходимо через инверторный стабилизатор напряжения либо через источник бесперебойного питания (ИБП).

Шлифовка фанеры в гаражной мастерской

Принимая во внимание ограниченное рабочее пространство и малую площадь, выделить отдельное помещение под шлифовку фанеры в гараже будет достаточно сложно. ПОэтому организуйте этот процесс так, чтобы удалять из места шлифования пыль сразу в пытлесос через Циклон. Как организовать эту систему самостоятельно Евгений подробно рассказал в интервью.

Организация освещения

Из-за отсутствия нормального электричества в гаражах для освещения этого помещения используйте энергосберегающие лампы. ЧТобы глаза не уставали копбинируйте теплый и холодный свет.

Хранение фанеры

Хранить и кроить стандартные листы фанеры 1525х1525 мм в гараже будет проблематично. Поэтому закупайте ее с распилом в формат размера рабочего поля вашего лазерного станка. Так будет проще ее заносить и хранить.

Так будет проще ее заносить и хранить.

Two Trees TTS-55 Обзор станка для лазерной гравировки и резки своими руками – резка светом – это круто!

Мы используем партнерские ссылки. Если вы покупаете что-то по ссылкам на этой странице, мы можем получить комиссию бесплатно для вас. Узнать больше.

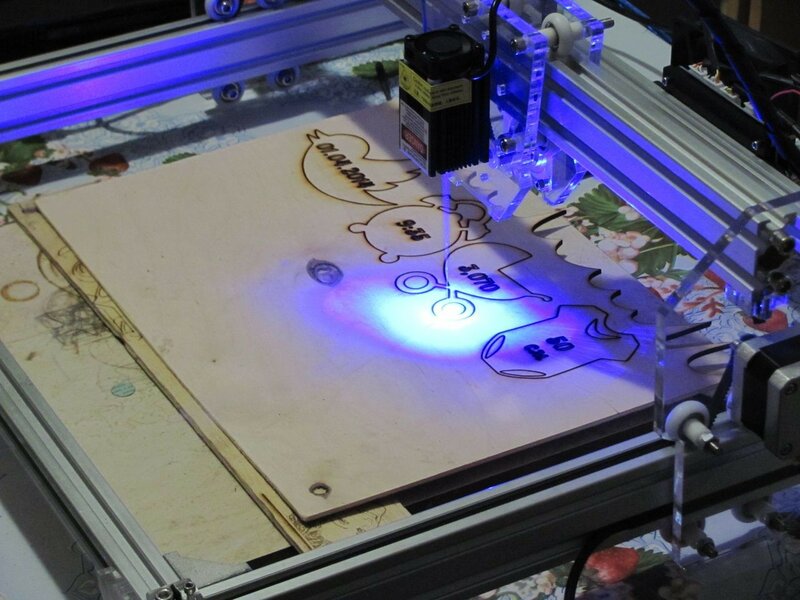

ОБЗОР — Лазеры — это круто. Лазерные указки, измерительные инструменты, медицинские инструменты и инструменты для гравировки и резки — это лишь некоторые из их многочисленных применений. Я всегда мечтал о том, как здорово было бы иметь инструмент для гравировки и резки для создания персонализированных предметов и подарков. Этот день наконец настал. Мне представилась возможность ознакомиться с лазерным гравером и станком для резки Two Trees TTS-55, и я ухватился за эту возможность.

Новичку потребовалось некоторое время, чтобы ознакомиться с машиной и программным обеспечением. Используя тестовые файлы Two Trees, я смог выгравировать и вырезать крафт-бумагу, фанеру толщиной 3 мм и кожу толщиной 2 мм, что вышло очень красиво. Затем внезапно при тестировании на нержавейке перестал работать лазер. Но «Два дерева» действительно помогли. После попытки устранить проблему они определили, что с лазером что-то не так, и отправили мне другую лазерную головку. Затем я смог протестировать его на нержавеющей стали и создать несколько других предметов из липы толщиной 4 мм и кожи толщиной 2 мм. Это самое интересное, что у меня было с обзором за долгое время!

Затем внезапно при тестировании на нержавейке перестал работать лазер. Но «Два дерева» действительно помогли. После попытки устранить проблему они определили, что с лазером что-то не так, и отправили мне другую лазерную головку. Затем я смог протестировать его на нержавеющей стали и создать несколько других предметов из липы толщиной 4 мм и кожи толщиной 2 мм. Это самое интересное, что у меня было с обзором за долгое время!

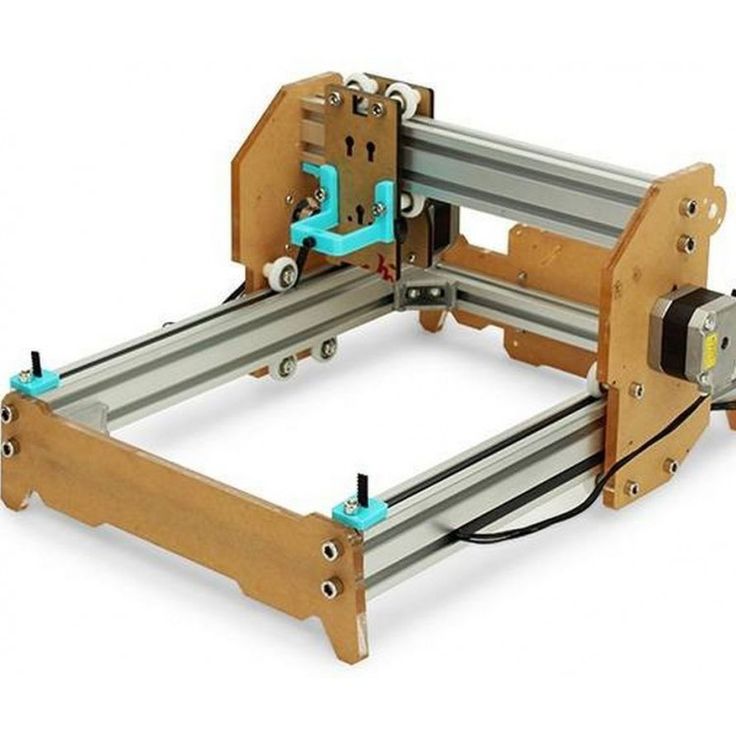

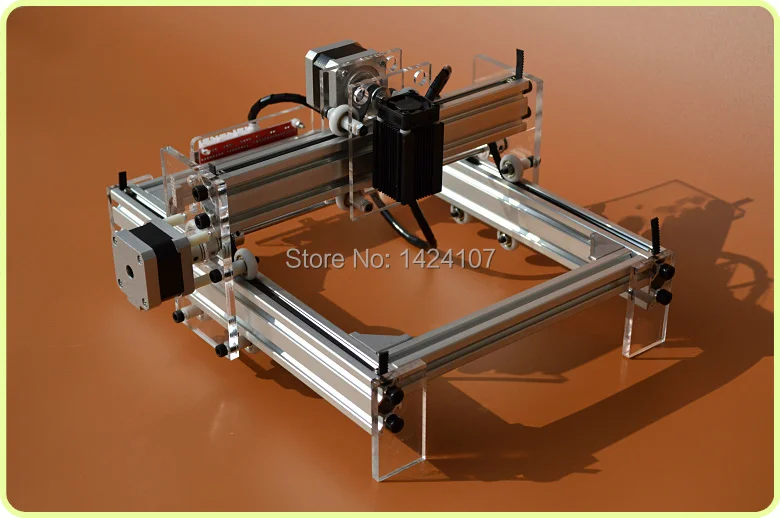

Что это?

Two Trees — производитель 3D-принтеров FDM и самодельных лазерных граверов, а Two Trees TTS-55 — самодельный диодный лазерный гравер и станок для резки мощностью 5,5 Вт. TTS-55 является модернизацией лазерного гравера Two Trees TTS-5.5; TTS-55 имеет лазер мощностью 5,5 Вт вместо 2,5 Вт и имеет 32-разрядную материнскую плату вместо 8-разрядной.

Меры предосторожности:- Всегда надевайте защитные очки, чтобы не повредить глаза при использовании лазерного гравера (для TTS-55 нужны очки, блокирующие свет 440-450 нм).

Two Trees предоставляет вам некоторые из них. Я также купил защитные очки FreeMascot OD 6+ с длиной волны 190–490 нм для ультрафиолетового излучения / фиолетового и синего лазера (сертификат CE EN207 — европейские стандарты защиты от лазерных очков).

Two Trees предоставляет вам некоторые из них. Я также купил защитные очки FreeMascot OD 6+ с длиной волны 190–490 нм для ультрафиолетового излучения / фиолетового и синего лазера (сертификат CE EN207 — европейские стандарты защиты от лазерных очков). - Никогда не оставляйте работающий лазерный гравер/резак без присмотра – это может привести к возгоранию.

- Защитите свой стол, поместив лист металла, фанеры, сотовый лазерный станок и т. д. под материал для гравировки/резки, чтобы предотвратить повреждение стола при использовании лазерного гравера.

- Будьте осторожны при гравировке или резке отражающих материалов – отраженный лазерный свет может повредить лазер и глаза руководство).

Что в коробке?

- Руководство пользователя под названием «Burn Down Eternity» (будем надеяться, что нет!!)

- USB-накопитель и TF-карта (содержит программное обеспечение и образцы файлов для гравировки/резки)

- Ось Y, левая рама

- Правая рама оси Y

- Передний профиль оси Y

- Задний профиль оси Y

- Модуль натяжителя

- Лазерная головка

- Материнская плата и провода

- Модуль тележки и подъема

- Балка оси X

- Держатель сильфона (пластиковый держатель кабелепровода)

- Держатель сильфона по оси X (держатель кабелепровода по оси X)

- Набор инструментов

- 8 – Винты M5x20

- 10 – Винты M4x20

- 4 – Винты M5x10

- 3 – Винты M4x45

- 4 – Винты M3x8

- Лазерные очки

- Блок питания

- USB-кабель (USB-A — USB-B)

- Резная деревянная доска (держатель для телефона)

- Крафт-картон

- 4 – Подножки

Аппаратные характеристики

- Номер модели: TTS-55

- Тип: Лазерная гравировка

- Материалы конструкции: алюминиевая рама, пластиковые детали

- Плата управления: LTS ESP32 (32 бита)

- Длина волны лазера: 445 нм

- Мощность лазера: 5500 мВт (LD+FAC)

- Размер гравировки: 300 мм x 300 мм

- Вход лазера: 100-240 В переменного тока

- Источник питания: 4 А, 12 В пост.

тока

тока - Вилка: вилка США/ЕС/Великобритании/Австралии (дополнительно)

- Точность: 0,08 мм

- Скорость гравировки: 10000 мм/мин

- Метод вырезания: USB/приложение/беспроводное веб-приложение

- Интерфейс: USB

- Формат файла: .nc/.dxf/.bmp/.jpg/.png/gcode и т. д.

- Режим гравировки: изображение/текст/сканирование/обводка/пиксельная гравировка и т. д.

- Вспомогательное программное обеспечение и система: LaserGRBL (Windows)/LightBurn (Universal)

- Время непрерывной работы: ≤24 часа

- Размер машины: 570 мм (Д) x 510 мм (Ш) x 150 мм (В)

Материалы для гравировки/резки

- Рекомендуемые материалы согласно веб-сайту Two Trees TTS-55 (как показано ниже):

- Рекомендуемые материалы в соответствии с Руководством по эксплуатации GRBL – дерево, бамбук, кожа, пластик, ткань, бумага, непрозрачный акрил, стекло и

- Нерекомендуемые материалы согласно Руководству по эксплуатации GRBL – Некоторые металлы (например, титан), драгоценные камни, прозрачные материалы, отражающие материалы и т. д.

Дизайн и характеристики

Сборка

Лазерный гравер Two Trees TTS-55 поставляется в собранном виде на 60% (согласно Two Trees) и поэтому требует некоторой сборки. Собрать ТТС-55 проще всего, посмотрев видео сборки ТТС-55 «Два дерева». Читать руководство, чтобы понять, как его собрать, немного сложно, так как оно переведено с китайского на английский. Например, название руководства «Burn Down Eternity Laser Engraver». Ой!! Я даже не могу предположить, какое должно быть название.

Перед сборкой TTS-55, вот части машины:

Вышеупомянутое видео «Два дерева» превосходно и показывает, что связано со сборкой TTS-55. Поскольку это видео отлично показывает, как собрать лазерный гравер, я не буду вдаваться в подробности.

Поскольку это видео отлично показывает, как собрать лазерный гравер, я не буду вдаваться в подробности.

Если вы по каким-то безумным причинам решили собрать лазерный гравер Два Дерева ТТС-55 по инструкции, знайте, что ориентация станка на первых парах рисунков показывает ось Y левый кадр с правой стороны рисунка и ось Y правый кадр с левой стороны. Кроме того, части рамы не взаимозаменяемы, поэтому важна ориентация.

Был один аспект сборки, который был немного сложным. При креплении ремня оси X к двигателю остается очень мало зазора, чтобы ремень мог пройти под шестерней, и ремень очень мало провисает для маневрирования. Когда мы с мужем попытались это сделать, мы попытались использовать крючок шестигранного ключа, который нам не подошел, поэтому мы каким-то чудом справились с задачей пальцами.

Дизайн

Лазерный гравер My Two Trees TTS-55 полностью собран. Рама изготовлена из алюминия и в собранном виде кажется довольно прочной. Ножки сделаны из пластика, но кажутся достаточно прочными.

Ножки сделаны из пластика, но кажутся достаточно прочными.

Мощность лазера 5,5 Вт, что позволяет резать фанеру толщиной до 8 мм согласно инструкции. Согласно документации, лазер имеет точность 0,08 мм. «Объектив LD+FAC6+C обеспечивает большую глубину с более четкими и тонкими линиями и оставляет меньше горящих следов» (веб-сайт Two Trees).

Также, согласно веб-сайту Two Trees, «97,3% лазерного излучения мощностью 5,23 Вт преобразуется в лазерное пятно мощностью 5,09 Вт с помощью технологии LD+FAC+C-линзы» по сравнению с «только 76% света мощностью 5,11 Вт от LD. эффективно преобразуется в сфокусированное лазерное пятно с рабочей мощностью 3,89 Вт для тех лазеров, в которых используется линза LD+C.

Область печати составляет 300 мм x 300 мм, но Two Trees предлагает комплект расширения, который увеличивает площадь до 420 мм x 400 мм.

Вы заметите, что TTS-55 имеет два двигателя оси Y, которых часто нет в других домашних лазерных граверах. Это помогает увеличить скорость и обеспечивает плавность движения каретки лазера. Гравер может достигать скорости гравировки 10000 мм/мин (приблизительно 6,5 дюймов в секунду).

Гравер может достигать скорости гравировки 10000 мм/мин (приблизительно 6,5 дюймов в секунду).

Благодаря «умному модулю» ESP32 лазерный гравер может подключаться к вашему домашнему Wi-Fi, что позволяет вам отправлять проекты по беспроводной сети с вашего телефона или веб-приложения.

Красная пластиковая крышка/защита на нижней части лазерной головки является магнитной, а ее внутренняя воронкообразная конструкция помогает уменьшить количество дыма, попадающего на линзу лазера, тем самым защищая ее и поддерживая в чистоте.

Вы можете использовать красную пластиковую магнитную защиту лазера, чтобы помочь вам отрегулировать фокус лазера, регулируя головку лазера вверх или вниз, пока пластиковая защита почти не коснется вашего гравируемого материала. Винт, обведенный желтым цветом выше, регулирует лазерную головку, а винт, обведенный красным выше, затягивает лазерную головку на месте.

Другой способ настроить фокус лазера — использовать столбец фиксированной длины (столбец фиксированной длины представляет собой многоуровневый серебряный цилиндр, показанный выше).

При использовании колонны фиксированной длины вы настраиваете лазерный модуль на каждый уровень в зависимости от того, выполняете ли вы гравировку или резку.

- Если вы гравируете , вы перемещаете лазерный модуль вверх или вниз, пока он почти не коснется верхней части колонны фиксированной длины.

- Если вы режете материал толщиной 2 мм, вы настраиваете лазерный модуль на следующий нижний уровень.

- Если вы режете материал толщиной 4 мм, вы настраиваете его на третий ярус вниз.

Одна вещь, которую я заметил в лазерном гравере Two Trees TTS-55, заключалась в том, что отметки шкалы на раме не совпадают с противоположными сторонами. На левой и правой балках рамы (показаны красными кружками на фото выше) левая балка находится на отметке «00», а с противоположной стороны правая балка на отметке «43,5» (« 00” не совпадает с “44”). Так что я не уверен, какова их функция.

Настройка

Начало работы

После сборки лазерного гравера Two Trees TTS-55 мне нужно было установить программное обеспечение для отправки файлов на лазерный гравер. Вначале я решил использовать LaserGRBL, бесплатное программное обеспечение с открытым исходным кодом. Позже я начал использовать LightBurn.

Вначале я решил использовать LaserGRBL, бесплатное программное обеспечение с открытым исходным кодом. Позже я начал использовать LightBurn.

Я загрузил LaserGRBL с сайта lasergrbl.com на свой ноутбук. Затем я посмотрел видеоруководство, расположенное на TF-карте, предоставленной Two Trees, под названием «Видеоруководство по программному обеспечению GRBL.mp4». В видео показано, как подключить лазерный гравер, подключить его к компьютеру с помощью прилагаемого USB-кабеля (от USB-A к USB-B), установить драйвер, расположенный на TF-карте (мне в этом не было необходимости — слава богу, потому что установочный файл был на китайском языке) и проверка Диспетчера устройств на моем ноутбуке, чтобы определить, какой COM-порт использует лазерный гравер (мне нужно было использовать эту информацию в программном обеспечении LaserGRBL).

Затем в руководстве вы пройдете через импорт файла в LaserGRBL, настройку параметров и запуск гравировки.

В видеоуроке не было звука для описания происходящего (кроме музыки). Вы должны были следовать за курсором (что иногда было сложно) и наблюдать, как человек использовал различное программное обеспечение, необходимое для использования TTS-55 (программный драйвер для материнской платы, LaserGRBL и приложение MKSLaser).

Вы должны были следовать за курсором (что иногда было сложно) и наблюдать, как человек использовал различное программное обеспечение, необходимое для использования TTS-55 (программный драйвер для материнской платы, LaserGRBL и приложение MKSLaser).

У меня также возникли трудности с этим учебным пособием, потому что программное обеспечение драйвера отображалось на китайском языке, программное обеспечение LaserGRBL сначала отображалось на китайском, а затем на английском языке, установочный файл MKSLaserTool был на китайском языке, а программное обеспечение MKSLaserTool было на английском языке. Мне пришлось несколько раз останавливать его, чтобы попытаться понять, что они делают. Я добрался туда в конце концов.

Это видео помогло мне начать работу с самодельным лазерным гравером и программным обеспечением LaserGRBL, поэтому было бы полезно сделать еще одно видео, полностью на английском языке.

Использование LaserGRBL

После просмотра руководства я запустил LaserGRBL.

На скриншоте выше показано несколько блоков разных цветов. В красном поле выше вы выбираете правильный COM-порт (у меня COM5) и BAUD (выберите 115200 из выпадающего меню).

После выбора правильного COM-порта и BAUD щелкните значок молнии рядом с областью COM/BAUD, чтобы подключиться к лазерному гравировщику, как показано в маленьком синем поле выше.

После того, как вы откроете файл для гравировки/вырезания и настроите нужные параметры, вы можете начать или остановить гравировку, щелкнув значок, показанный в маленьком зеленом поле выше (треугольная кнопка «Воспроизвести» или квадратная кнопка «Стоп»).

В черном поле вверху показаны элементы управления движением лазерной головки.

В фиолетовой рамке вверху слева направо показаны следующие элементы управления: Сброс, Разблокировка, Установка исходного положения, Включение лазерного луча, Слабое освещение, Умеренное освещение, Яркий свет, Граница (границы области гравировки/резки), Отображение параметров станка, Низ Вправо, Внизу влево, Вверх-вправо, Вверх-влево, Вверх, Влево, Вправо и Вниз.

Оранжевое поле вверху содержит кнопки «Пауза» (значок «рука внутри восьмиугольника») и «Перезапуск» (значок «человек, идущий внутри круга»).

Производительность

Лазерный гравер Тесты подключения USB

Вот моя установка в гараже. Вы захотите установить свой лазерный гравер в таком месте, где вы не возражаете против того, чтобы запах дыма наполнял комнату.

Я провел свои первые тесты гравировки и резки, используя свой ноутбук, который был напрямую подключен к TTS-55 через кабель USB-A-USB-B.

Тесты фанеры: Используя программное обеспечение LaserGRBL, установленное на моем ноутбуке, я открыл приведенное выше тестовое изображение, которое было расположено на TF-карте Two Trees.

Когда вы открываете такой файл (PNG, JPG, BMP и т. д.), вы можете настроить яркость, контрастность и т. д., а также изменить настройки инструментов преобразования (показаны в красной рамке выше). Затем вы нажимаете кнопку «Далее».

Тест На этом этапе вы можете отрегулировать скорость гравировки/резки до желаемого мм/мин, выбрать предпочтительный режим лазера M3 или M4 (M3 = постоянная мощность, M4 = переменная мощность), установить процент макс. /мин мощности (например, 1000 = 100% мощности) и введите размер изображения, которое вы хотите выгравировать (в мм).

/мин мощности (например, 1000 = 100% мощности) и введите размер изображения, которое вы хотите выгравировать (в мм).

Для этого изображения я использовал скорость гравировки 6000 мм/мин, режим лазера M4, мощность 50% и размер изображения 60 мм x 51,6 мм. Затем я нажал кнопку «Создать», чтобы импортировать файл.

Прежде чем приступить к гравировке или резке, я надел очки для защиты от лазерного излучения (ВСЕГДА не забывайте об этом), а затем положил на поверхность стола кусок черной фанеры, чтобы защитить его, как показано выше (вы можете используйте металлический лист, стойку для охлаждения печенья, сотовую лазерную платформу, фанерный лист и т. д.).

Затем я положил материал, который хотел выгравировать/вырезать, поверх него – в данном случае это была фанера толщиной 3 мм. Используя кнопку Boundary несколько раз, я убедился, что гравируемое/вырезаемое изображение соответствует границам материала, который я использовал.

Примечание. У меня возникли трудности с точным размещением лазера в определенном месте на материале, который я собирался гравировать, поскольку отметки шкалы на раме станка не совпадают. Я попытался включить лазерный свет, чтобы увидеть, где он находится на моем материале, но эти элементы управления срабатывали у меня время от времени.

Я попытался включить лазерный свет, чтобы увидеть, где он находится на моем материале, но эти элементы управления срабатывали у меня время от времени.

Эта гравировка заняла чуть более 2,5 минут.

Выше показано испытание по резке дерева (находится на карте TF, предоставленной Two Trees) с использованием того же куска фанеры (толщиной 3 мм).

Вы можете увидеть, насколько хорошо лазер режет при мощности 100% со скоростью от 100 до 5000 мм/мин.

Это задняя часть теста на резку. От справа налево , 100, 200, 300 и 400 мм/мин при 100% мощности прорезали мой лом 3 мм фанеры за один проход, но вы можете сказать, что на 100 мм/мин было некоторое подгорание и, таким образом, увеличение скорости помогает.

Мне удалось вывести квадраты со скоростью 100, 200, 300 и 400 мм/мин; хотя квадрат со скоростью 400 мм/мин требовал небольшого давления (и небольшой помощи коробкореза). Таким образом, наилучшая скорость для резки этой конкретной 3-мм фанеры за один проход была где-то между 300-400 мм/мин.

Это несколько тестовых файлов для гравировки и резки на фанере толщиной 3 мм. Получились, на мой взгляд, очень красиво.

При вырезании контура змеи пластиковый защитный кожух лазера ударил по искривленной фанере, которая соскользнула с места, так что на последнем проходе лазер начал резать в другом месте. Ой! К счастью, двух проходов хватило, чтобы завершить вырез. Возможно, будет полезно приклеить материал во время гравировки/резки, чтобы он не двигался.

Этот лист нержавеющей стали лежал под фанерой, когда вырезали змею. Слава богу, он был там, потому что вы заметите ожоги от спила дерева, отмеченные сталью. Это легко смылось изопропиловым спиртом.

Тесты кожи: Затем я провел тест гравировки кожи, используя 2-миллиметровый лоскут натуральной кожи (6000 мм/мин при мощности 50%).

На фото выше показаны результаты теста. Вы заметите, что самая верхняя и самая нижняя части львиной гривы темнее, чем центр льва, и не имеют такой дымчатой тени, как центр. Это потому, что я включил свой самодельный воздушный помощник после того, как лазер выполнил несколько линий, а затем снова выключил его, когда гравировка была почти завершена. (Моя воздушная помощь состояла из воздушного компрессора, соединенного с трубкой, прикрепленной к лазерному модулю и направленной на материал прямо под лазером).

Это потому, что я включил свой самодельный воздушный помощник после того, как лазер выполнил несколько линий, а затем снова выключил его, когда гравировка была почти завершена. (Моя воздушная помощь состояла из воздушного компрессора, соединенного с трубкой, прикрепленной к лазерному модулю и направленной на материал прямо под лазером).

Подача воздуха должна помочь выдуть дым и остатки/мусор из зоны гравировки/резки для улучшения результатов. Поскольку я новичок, я пытался увидеть эффект от использования воздушной помощи в этом тесте. Я до сих пор не уверен, когда его использовать, а когда нет, но с практикой я уверен, что научусь.

Затем я попробовал порезать кожу. Я использовал различные настройки скорости, чтобы определить, какая из них лучше всего подходит для резки полнозернистой кожи толщиной 2 мм. Используя 100% мощность, я варьировал скорость резания от 200 до 550 мм/мин. Наилучшая скорость резки для разрезания кожи толщиной 2 мм за один проход составляла 500 мм/мин при 100% мощности (мне нужно было использовать коробчатый резак, чтобы освободить квадрат кожи 550 мм/мин).

Тесты подключения лазерного гравера к WiFi

Использование MKSLaserTool

Компания Two Trees предоставляет настольное приложение под названием MKSLaserTool, которое поможет вам подключить лазерный гравер Two Trees TTS-55 к домашней сети WiFi и определить его IP-адрес. После подключения к домашней сети вам не придется слишком часто использовать это приложение, если только вам не нужно обновить прошивку вашего гравера или вы не можете вспомнить IP-адрес вашего гравера. Вы можете найти IP-адрес вашего лазерного гравера с помощью MKSLaserTool или с помощью веб-приложения или приложения для телефона на вашем маршрутизаторе.

Я установил MKSLaserTool на свой ноутбук. Установочный файл был на китайском языке, как показано на левом снимке экрана выше — я просто продолжал нажимать на кнопки «Далее / Установить» или что-то подобное и держал пальцы скрещенными для успеха. Ура! Это сработало!

Затем я запустил MKSLaserTool, а затем щелкнул «Инструмент настройки WiFi» (показан на снимке экрана в центре выше). Я ввел имя и пароль своего домашнего Wi-Fi, а затем нажал «Подключить WiFi» и «Получить IP» (показано на правом снимке экрана выше). Я скопировал свой IP-адрес, чтобы использовать его позже в приложении MKSLaser на своем телефоне и в веб-приложении лазерного гравера (путем ввода IP-адреса в URL-адрес вашего браузера).

Я ввел имя и пароль своего домашнего Wi-Fi, а затем нажал «Подключить WiFi» и «Получить IP» (показано на правом снимке экрана выше). Я скопировал свой IP-адрес, чтобы использовать его позже в приложении MKSLaser на своем телефоне и в веб-приложении лазерного гравера (путем ввода IP-адреса в URL-адрес вашего браузера).

Использование приложения MKSLaser

Тест фанеры. Затем я хотел попробовать создать проект с помощью приложения MKSLaser, которое я установил на свой телефон.

Примечание. Не путайте мобильное приложение MKSLaser с настольным приложением MKSLaserTool. Мобильное приложение можно использовать для создания проектов гравировки, в отличие от MKSLaserTool для настольных ПК, которое предназначено для обновления прошивки лазерного гравера и подключения гравера к домашней сети WiFi.

Чтобы подключить мобильное приложение к лазерному гравировщику, я щелкнул значок ссылки в верхнем левом углу главного экрана приложения MKSLaser (левый скриншот вверху), а на следующем экране я ввел IP-адрес лазерного гравера и щелкнул Подключитесь (средний скриншот выше).

После этого я нажал кнопку «Создание» на главном экране. Затем я нажал на значок изображения в центре нижней части следующего экрана приложения, чтобы загрузить снимок экрана Большого Алмазного острова в штате Мэн со своего телефона для гравировки (показан на правом снимке экрана выше).

Я решил распечатать эскизную версию скриншота Великого Алмазного острова (центральный скриншот вверху). Я отрегулировал яркость и контрастность так, чтобы видеть линии карты и линии дорог. Затем я нажал кнопку со стрелкой в правом нижнем углу экрана. После ввода имени файла, размера печати, скорости работы и мощности лазера я щелкнул значок палочки, расположенный в правом нижнем углу приложения, чтобы начать загрузку файла (правый снимок экрана выше).

После загрузки я нажал кнопку «Подтвердить», чтобы начать гравировку на моей фанере толщиной 3 мм (1000 мм/мин при мощности 50%).

Мне очень нравится, как вышел принт. Текст был прекрасно четким, как и дороги. Я люблю это!!

Приложение MKSLaser находится в зачаточном состоянии, поэтому я думаю, что в будущем буду использовать LightBurn из-за его надежных функций. Однако интересно отметить, что мне не удалось воспроизвести эту гравюру с Великого Алмазного острова с помощью LightBurn. Я пытался, но я не мог заставить его выглядеть правильно. Возможно это недостаток моего опыта.

Однако интересно отметить, что мне не удалось воспроизвести эту гравюру с Великого Алмазного острова с помощью LightBurn. Я пытался, но я не мог заставить его выглядеть правильно. Возможно это недостаток моего опыта.

Дополнительные тесты

Проблема с лазером

Одним из последних тестов, который я собирался сделать, была гравировка на нержавеющей стали. Я начал гравировать на небольшом листе нержавеющей стали, используя тестовый файл, предоставленный Two Trees, но заметил, что ничего не происходит. Поэтому я попробовал другой кусок стали, но лазер все еще ничего не делал.

Затем я вспомнил, что видел в одном из видеороликов, которые я смотрел, изучая TTS-55, что отражающие элементы, такие как нержавеющая сталь, нуждаются в обработке поверхности. Я решил покрыть область печати на стали черным перманентным маркером, как я видел, как кто-то сделал это в видео, и попробовать еще раз. Нет – ничего.

Затем я попытался выполнить гравировку на алюминии, покрыв область печати черным маркером. Опять же – ничего. Наконец, я попытался использовать тестовый файл для гравировки стали на фанере, которую использовал раньше, и обнаружил, что лазер просто не работает.

Опять же – ничего. Наконец, я попытался использовать тестовый файл для гравировки стали на фанере, которую использовал раньше, и обнаружил, что лазер просто не работает.

Я не уверен, что повредил лазер при попытке гравировать на отражающем листе из нержавеющей стали без покрытия. Отраженный лазерный свет мог повредить лазер, хотя я не уверен.

Я связался со службой поддержки по этому вопросу. Они были очень отзывчивы и передали меня в техподдержку. Через WhatsApp служба технической поддержки заставила меня попробовать несколько вещей, чтобы выяснить, что происходит. В конце концов они, должно быть, определили, что лазерный модуль был поврежден, потому что решили прислать мне новый. Основываясь на этом, я обнаружил, что техническая поддержка Two Trees была превосходной.

Тесты с новой лазерной головкой

Примерно через неделю я получил замену своей лазерной головки и смог создать следующие проекты.

ПРИМЕЧАНИЕ. На изображения можно щелкнуть, чтобы просмотреть их в большем размере.

Тесты на нержавеющую сталь и алюминий: я покрыл свой лист нержавеющей стали черным перманентным маркером, и на первых двух фотографиях выше показаны результаты тестового файла гравировки на нержавеющей стали «Два дерева». На последнем фото выше мои усилия по гравировке на алюминии. Если внимательно присмотреться, то можно увидеть, что на перманентном маркере нанесена лазерная маркировка, но когда я очистил маркер изопропиловым спиртом, маркировка исчезла. Я полагаю, что, используя лучшее покрытие, я мог бы улучшить свои результаты.

Я думаю, что когда диодный лазер «гравирует» на металле, металл должен быть покрыт особым покрытием, чтобы, когда лазер нагревает покрытие, оно связывалось с поверхностью металла. Таким образом, когда TTS-55 гравирует на металле, он не травит поверхность, а скорее оставляет след на поверхности. Я думаю, что это то, что происходит. Не цитируйте меня по этому поводу.

Тест на дуб: Two Trees прислали подставку для телефона, сделанную из дуба (кажется). Я использовал TTS-55, чтобы выгравировать на нем слова «Будь спокоен…» и «Кэтлин» (3000 мм/мин при 100% мощности). Боже мой, мне ПОНРАВИЛСЯ результат!!

Я использовал TTS-55, чтобы выгравировать на нем слова «Будь спокоен…» и «Кэтлин» (3000 мм/мин при 100% мощности). Боже мой, мне ПОНРАВИЛСЯ результат!!

Тесты липы и кожи: Я использовал LightBurn для создания вышеупомянутых гравюр и вырезок. Они были выгравированы на липе толщиной 4 мм и натуральной коже толщиной 2 мм. Вот настройки скорости и мощности, которые я использовал для их создания:

- Гравюра «Ты мое солнышко» на липе 4 мм: 6000 мм/мин при мощности 50%; Резка: 300 мм/мин при 100% мощности

- Первая гравировка логотипа Gadgeteer на липе толщиной 4 мм: 6000 мм/мин при мощности 50 %; Резка: 300 мм/мин при 100% мощности

- Вторая и третья гравировка логотипа Gadgeteer на липе толщиной 4 мм: 6000 мм/мин при мощности 75%; Резка: 300 мм/мин при 100% мощности

- Гравировка логотипа «The Gadgeteer» на натуральной коже толщиной 2 мм: 6000 мм/мин при мощности 75%; Резка: 550 мм/мин при 100% мощности

Я ОБОЖАЮ кожаный брелок Gadgeteer!!! Это так весело…

youtube.com/embed/p_44Fmb5Oqg?list=PLrnD7slmD5sLL1vFJNXa_jE9Eh7KKL30N” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>И, наконец, выше приведено видео лазерного гравера Two Trees TTS-55, работающего над одной из гравировок логотипа Gadgeteer.

Что мне нравится

- TTS-55 хорошо гравирует и режет (сменная лазерная головка работает хорошо)

- Гравюры и вырезы были точными и красивыми, даже очень мелкий текст получился красивым

- Делать изображения и преобразовывать их в гравюры — это очень круто

- Обслуживание клиентов и техническая поддержка были очень полезными и отзывчивыми

Что бы я изменил

- Видеоруководство по использованию программного обеспечения иногда было на китайском языке, поэтому его было трудно понять

- Приложение установки MKSLaserTool было на китайском языке, поэтому я просто скрестил пальцы и щелкнул то, что, как мне казалось, было типичным выбором для установки приложения

- Метки шкалы TTS-55 на раме не совпадают и, следовательно, не работают

- Не очень легко точно выгравировать или вырезать что-то в определенных местах на вашем материале

- Поставляется без кожуха (поэтому его следует использовать в мастерской/гараже, чтобы избежать попадания дыма в дом)

Заключительные мысли

The Two Trees Лазерный гравер и резак TTS-55 был оооочень забавным в использовании. Гравюры и вырезы были точными и красивыми. Мне нравилось наблюдать за работой лазерного гравера, и мне нравилось использовать его для воплощения своих проектов в жизнь.

Гравюры и вырезы были точными и красивыми. Мне нравилось наблюдать за работой лазерного гравера, и мне нравилось использовать его для воплощения своих проектов в жизнь.

Хорошо режет и гравирует фанеру толщиной 3 мм и кожу толщиной 2 мм. При гравировке на нержавеющей стали мне нужно было чем-то покрыть сталь, поэтому я использовал перманентный маркер, чтобы увидеть результат. Я думаю, что TTS-55 на самом деле не травит сталь, а реагирует с покрытием на металле, создавая след на металле. В дополнение к этим тестам я также смог подключить TTS-55 к домашнему Wi-Fi, чтобы использовать приложение MKSLaser на своем телефоне для создания проектов гравировки для беспроводной отправки на лазерный гравер.

При работе с лазерным гравером новичкам приходится немного учиться. Я посмотрел много видео о том, как собрать TTS-55 и как начать гравировку и резку с помощью LaserGRBL (бесплатное программное обеспечение с открытым исходным кодом для лазерных граверов), LightBurn и приложения MKSLaser.

У меня была одна серьезная проблема с лазерным гравером. Где-то по пути перестал работать лазер, но сотрудники службы поддержки Two Trees очень помогли с этой проблемой и прислали мне новый, чтобы я мог завершить свои тесты.

Это мой единственный лазерный гравер, но если лазерная головка продолжит работать, однозначно могу его рекомендовать!

Цена : 299,99 долларов США

Где купить : Два дерева и Амазонка

Источник : Образец этого продукта был предоставлен компанией Two Trees.

Изготовление корпусов Raspberry Pi с лазерной резкой с использованием Atomstack X7 40W

Поиск

Подробнее

593

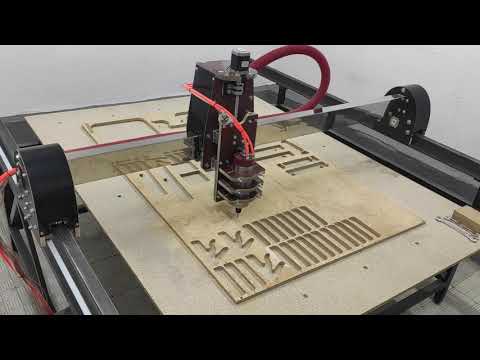

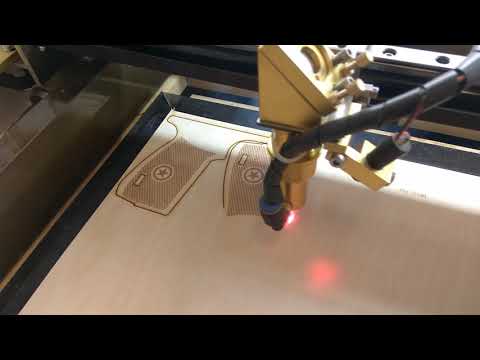

Сегодня мы собираемся спроектировать и вырезать лазером несколько новых корпусов Raspberry Pi из фанеры толщиной 3 мм с помощью Atomstack X7 40W. Это новый станок для лазерной гравировки и резки от Atomstack, который во многом такой же, как их флагман X7 Pro, но с лазерным модулем чуть меньшей мощности 40 Вт.

Будучи похожим на их флагманскую модель, он имеет ряд замечательных функций, включая автономный независимый терминал управления, поэтому вы можете управлять лазером без необходимости подключения к компьютеру, 32-разрядную материнскую плату на базе ESP32 и действительно качественная полностью алюминиевая рама и корпус электроники с металлическим стопором и кнопками. Даже лазерный модуль хорошо упакован в цельнометаллический защитный корпус и маленькое акриловое окошко для наблюдения за лазером.

Они утверждают, что лазерный модуль мощностью 40 Вт может резать дерево и акрил толщиной 15 мм, хотя акрил должен быть непрозрачным черным, поскольку диодный лазер не может резать прозрачные или полупрозрачные материалы. Я не тестировал станок до 15 мм, я использовал только 3-мм фанеру, но у него не было проблем с этим, хотя фанеру часто бывает сложно разрезать.

Посмотрите мое полное видео ниже или прочтите статью:

Что вам нужно для этого проекта

- Atomstack X7 40 Вт — купить здесь

- Фанера 3 мм — купить здесь

- Raspberry Pi 4B — купить здесь

- Вентилятор 40 мм RGB 5 В — Купить здесь

- 40 мм Вентилятор 5 В черного цвета — Купить здесь

- Латунные стойки M2,5 — Купить здесь

- Винты и гайки M2,5 — Купить здесь

Некоторые из вышеперечисленных деталей являются партнерскими ссылками. Приобретая продукты по вышеуказанным ссылкам, вы поддерживаете этот канал без каких-либо дополнительных затрат.

Приобретая продукты по вышеуказанным ссылкам, вы поддерживаете этот канал без каких-либо дополнительных затрат.

Распаковка и тестирование Atomstack X7 40W

Сборка Atomstack X7 40W была довольно простой. Портал предварительно собран с двигателями, так что на самом деле вы просто собираете четырехстороннюю раму и устанавливаете на нее портал.

Тем не менее, если вы еще не собирали одну из этих машин или не использовали ее ранее, вам, возможно, придется посмотреть несколько фотографий или видео в Интернете, чтобы помочь, поскольку руководство, на мой взгляд, слишком краткое. По сути, это всего лишь одна страница для фактической трехэтапной сборки машины с маркировкой пакетов винтов для каждого из этапов.

Для управления лазером и/или создания необходимого gcode для резки и гравировки у вас есть возможность использовать бесплатный программный пакет под названием LaserGRBL, который я использовал ранее на других лазерах, или платный программный пакет под названием Лайтберн. Lightburn обладает гораздо большей функциональностью, чем LaserGRBL, поэтому, если вы собираетесь использовать лазер для более сложной работы или в качестве инструмента для ежедневной мастерской, вам, вероятно, захочется вложить 83 доллара за лицензионный ключ. LaserGRBL может обеспечить только базовое управление лазером, в то время как Lightburn позволяет выполнять функции компоновки и редактирования, а также более расширенное управление.

Lightburn обладает гораздо большей функциональностью, чем LaserGRBL, поэтому, если вы собираетесь использовать лазер для более сложной работы или в качестве инструмента для ежедневной мастерской, вам, вероятно, захочется вложить 83 доллара за лицензионный ключ. LaserGRBL может обеспечить только базовое управление лазером, в то время как Lightburn позволяет выполнять функции компоновки и редактирования, а также более расширенное управление.

Я использовал LaserGRBL для всей работы, проделанной в этом проекте, и он хорошо работал для того, для чего он мне был нужен.

После установки Atomstack X7 40W я попробовал выполнить пробную гравировку на одном из прилагаемых образцов фанеры, а также сделал несколько пробных надрезов на собственной фанере.

Образец гравировки получился очень хорошим, малый размер лазерной точки позволяет получить высокий уровень детализации, и он работает довольно быстро.

Древесина и клеи, используемые для изготовления фанеры, разнообразны, поэтому обычно приходится немного экспериментировать, чтобы получить аккуратный срез.

Я использовал пример мощности лазера, скорости и проходов, предоставленный Atomstack, в качестве приблизительного ориентира и обнаружил, что два прохода на полной мощности и со скоростью 200 мм/с лучше всего подходят для моей фанеры.

Дизайн и резка компактного корпуса Raspberry Pi

Когда я был доволен качеством резки, я перешел к дизайну корпуса. Я хотел создать более компактную или низкопрофильную версию напечатанного на 3D-принтере корпуса, который я сделал ранее. Дополнительным преимуществом является то, что если бы я сделал его из фанеры, то его можно было бы собрать и покрасить в любой цвет в соответствии с проектом, над которым я работаю.

Я придумал этот прямоугольный дизайн, который я нарисовал в Inkscape.

Посмотрите мое видео о том, как создавать свои собственные корпуса Pi в Inkscape.

Он имеет тот же форм-фактор, что и другие мои чехлы, но имеет вентилятор сверху корпуса, а не сбоку. Вентилятор дует на процессор Pi и выпускает воздух через боковые вентиляционные отверстия.

Когда я был доволен дизайном, я положил свежий лист фанеры в станину Atomstack X7 40W и принялся резать.

Вырезать довольно просто, если вы в этом разбираетесь. Вам нужно будет установить лазер, а затем установить начальную точку для разреза. Вы также должны помнить о настройке фокуса лазера в соответствии с толщиной материала, который вы режете. Это легко сделать с помощью одного винта с накатанной головкой на передней части лазерного модуля, что позволяет перемещать лазер вверх или вниз по направляющей на гентри. Вам понадобится небольшой кусочек акрила в качестве прокладки между нижней частью лазера и деревом, которое вы собираетесь резать.

Вам также потребуется использовать вытяжку или работать в хорошо проветриваемом помещении. Одним из недостатков этих конструкций с открытым порталом является то, что дым, образующийся при резке, никак не задерживается и не фильтруется. Я работал возле большой двери и установил вентилятор, чтобы выдувать дым из комнаты.

Одна вещь, которую этот лазерный модуль делает очень хорошо, это выдувание воздуха из непосредственной области разреза. Внутренний охлаждающий вентилятор выпускает воздух из лазерного конца, что помогает поддерживать чистоту объектива и не допускать попадания дыма в зону непосредственного резания.

Внутренний охлаждающий вентилятор выпускает воздух из лазерного конца, что помогает поддерживать чистоту объектива и не допускать попадания дыма в зону непосредственного резания.

Резка фанеры для этого корпуса за два прохода заняла около 20 минут.

Сборка корпуса Compact Raspberry Pi

Компоненты корпуса вырезаны, и теперь мы можем приступить к его сборке.

Я буду использовать столярный клей ПВА, чтобы склеить детали. Выступы по бокам каждой детали сцепляются, чтобы удерживать их на месте и держать компоненты прямоугольными, поэтому это довольно легко сделать.

Сначала я собираюсь склеить четыре вертикальные стороны вместе вокруг основания. Я также собираюсь использовать верхнюю крышку, чтобы удерживать их на месте и держать прямо, но я не использовал на ней клей.

Когда стороны высохнут, мы можем добавить 45-градусные уголки, чтобы придать немного большей жесткости и закрыть зазоры по краям.

Теперь корпус готов, и мы можем установить в него Raspberry Pi и вентилятор.

Для этого достаточно четырех латунных стоек M2,5 x 12 мм, вставленных в отверстия в основании и закрепленных гайками M2,5.

Затем Pi закрепляется на стойках с помощью винтов M2,5 x 6 мм или дополнительных стоек, если вы собираетесь использовать шляпу с Pi.

На верхней крышке я изначально планировал использовать несколько винтов и гаек M2,5 x 12 мм, чтобы удерживать вентилятор, но карманы для гаек находятся на неправильной стороне вентилятора, чтобы воздух втягивался в корпус и винты слишком короткие, чтобы полностью пройти через вентилятор. Так что мне придется вернуться к запрессовке нескольких гаек M3 в карманы и использовать винты, которые прилагаются к вентилятору, чтобы закрепить его.

Затем вентилятор крепится к верхней крышке с помощью прилагаемых к нему винтов M3.

Наконец, я собираюсь приклеить латунные стойки толщиной 6 мм к внутренней стороне боковых панелей. Они необходимы для крепления верхней части четырьмя винтами M2,5. Проще всего сначала прикрутить их к верхней крышке, совместив плоский край с краем крышки. Затем нанесите на каждую каплю клея, затем установите крышку на место и дайте клею высохнуть, прежде чем выкручивать винты. Убедитесь, что клей не просочился со стороны стоек на крышку, иначе он может случайно приклеить крышку к корпусу.

Затем нанесите на каждую каплю клея, затем установите крышку на место и дайте клею высохнуть, прежде чем выкручивать винты. Убедитесь, что клей не просочился со стороны стоек на крышку, иначе он может случайно приклеить крышку к корпусу.

Затем мы можем открыть крышку, подключить вентилятор к контактам 5V и GND, а затем снова закрыть корпус.

Наш базовый компактный корпус Raspberry Pi готов. Как упоминалось ранее, фанерную отделку можно легко покрасить или окрасить в цвет, который подходит для вашего проекта.

Дизайн и лазерная резка. Более подробные чехлы. и боковые панели тоже.

Я интегрировал в исходный дизайн два узора: один с геометрическим узором в виде шестиугольников, а другой с геометрическим узором в виде диагональных линий.

Это было намного больше работы, чем я думал, и действительно бросило вызов моим способностям Inkscape, но в конечном итоге это начало выглядеть многообещающе.

Итак, давайте посмотрим, что лазер может сделать с этими фигурными деталями.

Теперь у нас есть детали для изготовления еще двух ящиков.

Ну, если честно, потребовалось еще несколько попыток, чтобы получить права. Больше резов означает больше времени и больше возможностей для того, чтобы что-то пошло не так, например, когда лазер ударяется во время резки, куски застревают на конце лазера и заставляют древесину двигаться, и даже небольшие изменения в фанере приводят к тому, что лазер не работает. прорезать за обычные два прохода.

Таким образом, мой один час запланированной лазерной резки превратился в 5 часов, но в итоге у меня были все детали, необходимые для изготовления двух дополнительных ящиков.

Покраска и сборка детализированных корпусов

Я собираюсь склеить эти два вместе так же, как и предыдущий, а затем покрасить их.

Я собираюсь использовать две специальные аэрозольные краски, которые выглядели интересно в моем местном хозяйственном магазине. Я не пробовал ни один из них раньше, но, надеюсь, они выглядят хорошо.

Первый жемчужно-белый цвет с легким блеском. Второй — серая каменная отделка с черными и белыми вкраплениями, создающими впечатление натурального камня.

И, поскольку я усвоил урок в разделе комментариев к последнему проекту, что я не использовал грунтовку или грунтовку, я собираюсь использовать белый грунт в обоих случаях перед добавлением цвета.

Итак, давайте для начала нанесем на оба случая белый грунт.

Через несколько часов грунтовка высохнет, и мы можем перейти к распылению цветных слоев.

Я начну с блестящего жемчужно-белого цвета и раскрашу этим цветом корпус с диагональным узором.

Далее я собираюсь покрасить корпус с шестигранным узором в цвет серого камня. Этой краске нужно 24 часа, чтобы высохнуть, и она нанесена довольно толстым слоем, поэтому я не буду делать слишком много по краям, где идет верхняя крышка, и я не собираюсь делать нижнюю сторону верхней крышки. Если в этих местах скопится слишком много краски, крышка больше не будет соответствовать требованиям.

Через 24 часа два корпуса готовы для установки Raspberry Pi. Мне очень нравится, как получился жемчужно-белый, он отлично смотрится с рисунком, вырезанным лазером. Эффект блеска довольно сложно запечатлеть на камеру, но он выглядит очень интересно, когда свет падает на края.

Каменная отделка тоже выглядит великолепно, только сохнет очень долго. Я рад, что использовал белую грунтовку с этой краской, так как я думаю, что она вышла бы слишком густой, если бы я попытался покрыть голую древесину.

Я собираюсь установить простой черный вентилятор на корпус с отделкой из серого камня и прозрачный вентилятор с RGB-подсветкой на жемчужно-белый корпус.

Как и в предыдущем простом корпусе, Pi крепятся несколькими латунными стойками M2,5 x 12 мм и несколькими винтами с полукруглой головкой M2,5 x 6 мм.

Вентиляторы привинчиваются к верхней крышке с помощью прилагаемых винтов и нескольких гаек M3, запрессованных в гнезда.

Верхние крышки крепятся с помощью нескольких латунных стоек M2,5, приклеенных к бокам каждого корпуса, и нескольких винтов M2,5 x 6 мм, удерживающих каждую на месте.

Вот и все, наши два детальных дела завершены. Хотя общая форма такая же, теперь, когда они закончены, они выглядят совсем по-другому.

Мне также нравится, что вы можете частично заглянуть внутрь корпуса, а также увидеть светодиоды Pi.

Заключительные мысли об Atomstack X7 40W и полных корпусах

В целом я считаю, что Atomstack X7 40W — это высококачественный диодный лазерный резак и гравер с хорошим соотношением цены и качества. Мне очень нравится качество сборки и цельнометаллическая конструкция, а полноцветная сенсорная панель управления упрощает использование без компьютера, чего нет у большинства машин в этом ценовом диапазоне. X7 40 Вт идеально подходит для резки и гравировки дерева и непрозрачного пластика, но вам придется присмотреться к CO2-лазеру, если вы хотите резать прозрачные материалы. Обязательно посетите веб-сайт Atomstack, чтобы получить собственный Atomstack X7 40W.

Дайте мне знать, что вы думаете об этих двух случаях в разделе комментариев ниже.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия. Советы

Советы Two Trees предоставляет вам некоторые из них. Я также купил защитные очки FreeMascot OD 6+ с длиной волны 190–490 нм для ультрафиолетового излучения / фиолетового и синего лазера (сертификат CE EN207 — европейские стандарты защиты от лазерных очков).

Two Trees предоставляет вам некоторые из них. Я также купил защитные очки FreeMascot OD 6+ с длиной волны 190–490 нм для ультрафиолетового излучения / фиолетового и синего лазера (сертификат CE EN207 — европейские стандарты защиты от лазерных очков). тока

тока