Производство кубиков LEGO® в Северной Америке — История LEGO®

Производство кубиков LEGO Group в США и Канаде началось в 1961 году с лицензионного соглашения с Samsonite, производителем чемоданов. В соответствии с соглашением Samsonite обязуется производить кирпичи LEGO в Денвере, штат Колорадо, на собственных формовочных машинах, но с формами, арендованными на инструментальных заводах LEGO Group в Дании и Германии. Канадское производство будет проходить в Стратфорде, Онтарио.

Кирпич JUMBO

В первой половине 1960-х годов группа LEGO в партнерстве с Samsonite планирует производить и продавать в США большие кубики LEGO в качестве дополнения к уже имеющимся на рынке кубикам LEGO.

В 1964 году был представлен «кирпич для детского сада», также известный как кирпич JUMBO. Как и в случае с кубиками LEGO, формы для кубиков JUMBO производятся в Дании и продаются компании Samsonite, которая производит и продает кубики для детских садов в США и Канаде. Кирпичи производятся в Канаде до 1970 и США до 1971 года.

Кирпичи производятся в Канаде до 1970 и США до 1971 года.

Кубик JUMBO был значительно больше, чем кирпич LEGO®

Прекращение партнерства

Со временем LEGO Group недовольна партнерством Samsonite с точки зрения качества производимых кубиков. . Более того, ожидания LEGO Group относительно продажи и распространения наборов LEGO не оправдались. В результате лицензионное соглашение было расторгнуто в 1972 году, и с 1973 года LEGO Group занимается собственным производством и продажей продуктов LEGO в США. Соглашение действует только на рынке США.

Контракт Samsonite остается в силе в Канаде до мая 1988 года, после чего LEGO Group открывает офис продаж в Маркхэме, Онтарио.

Собственное производство в США

В середине 1973 года LEGO Group открывает дочернюю компанию в США под названием LEGO Systems Inc. Компания арендует помещения в Брукфилде, штат Коннектикут, но переезжает в Энфилд, штат Коннектикут. в 1975 г.

Реклама LEGO Systems Inc. , после прекращения сотрудничества с Samsonite, 1973

, после прекращения сотрудничества с Samsonite, 1973

Первая фабрика LEGO в Энфилде открылась в 1975 году — предприятие по упаковке кубиков LEGO DUPLO®. Упаковываемые элементы прибывают с заводов в Биллунде, Дания, и Баре, Швейцария, и доставляются в США в контейнеровозах.

Завод в Энфилде построен как «готовое к переоборудованию» здание с открытыми стальными конструкциями, которое можно быстро переоборудовать из склада в упаковку, из упаковки в производство.

Новый завод LEGO® в Энфилде, 1975 год

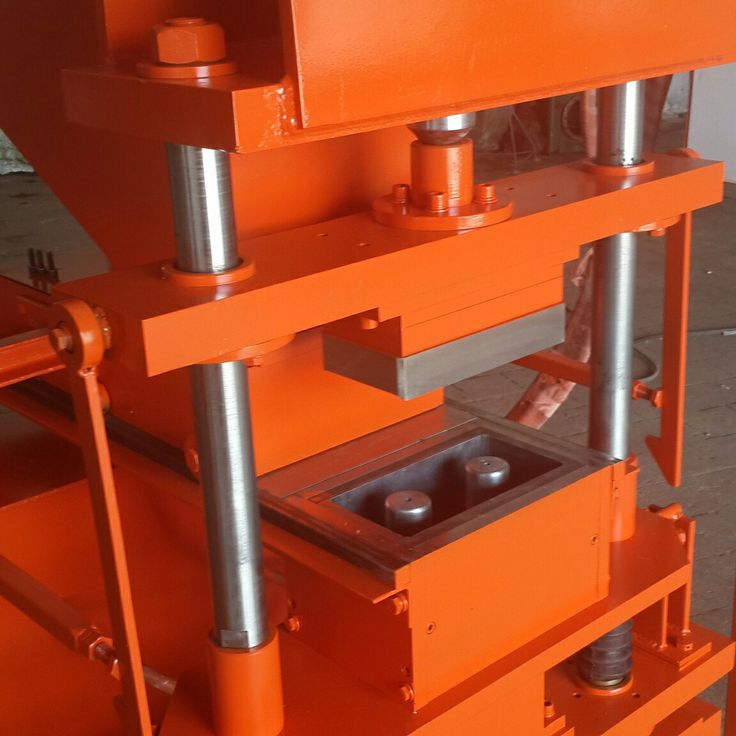

В 1980, LEGO Systems Inc. открывает собственный формовочный цех в Энфилде, начиная с 10 формовочных машин. Фабрика оснащена самой современной техникой. Одной из особенностей является система воздушной сушки пластикового гранулята, который не должен содержать влаги при поступлении в формовочную машину, поскольку в противном случае готовые кирпичи не будут соответствовать высоким стандартам качества LEGO Group.

В ноябре 2000 года LEGO Group объявляет о своем решении закрыть формовочный завод в Энфилде и в будущем отливать кирпичи LEGO только в Европе. Закрытие формовочного цеха — это шаг в плане LEGO Group по улучшению финансовых результатов в ближайшие годы — предварительные бухгалтерские данные за 2000 год отрицательные.

Закрытие формовочного цеха — это шаг в плане LEGO Group по улучшению финансовых результатов в ближайшие годы — предварительные бухгалтерские данные за 2000 год отрицательные.

Упаковочное предприятие в Энфилде теперь получает блоки LEGO из Европы для упаковки и отправки на рынки Северной и Южной Америки.

Упаковочный завод в Энфилде окончательно закрывается в 2007 году. Его деятельность переносится на завод Flextronics в Хуаресе, Мексика, в рамках программы жесткой экономии, сопровождающей план Shared Vision генерального директора LEGO Group Йоргена Вига Кнудсторпа.

Открытие завода в Вирджинии

В 2022 году LEGO Group объявляет о планах инвестировать более 1 миллиарда долларов США в строительство нового завода LEGO® в округе Честерфилд, штат Вирджиния. После завершения строительства и ввода в эксплуатацию на объекте площадью 1,7 миллиона квадратных футов (160 000 м2) будут работать более 1760 сотрудников LEGO.

Завод будет спроектирован так, чтобы работать с нулевым выбросом углерода. 100 процентов его повседневных потребностей в энергии будут удовлетворяться за счет возобновляемой энергии, вырабатываемой собственным солнечным парком. Сайт также будет спроектирован так, чтобы свести к минимуму потребление энергии и использование невозобновляемых ресурсов.

100 процентов его повседневных потребностей в энергии будут удовлетворяться за счет возобновляемой энергии, вырабатываемой собственным солнечным парком. Сайт также будет спроектирован так, чтобы свести к минимуму потребление энергии и использование невозобновляемых ресурсов.

Откройте для себя процесс производства кубиков LEGO из пластика!

Lego — это игрушка, которая оставила у детей во всем мире множество прекрасных воспоминаний. Первый пластиковый кирпич был отлит в 1949. С этого момента были разработаны тысячи новых и уникальных элементов лего. Каждый раз, когда вы берете кирпичик лего из коробки сегодня, он должен соответствовать любому кирпичу, который был отлит десятилетия назад. Это результат большой точности и приверженности на протяжении более 50 лет. Имея множество заводов по всему миру, как они могут производить тысячи кирпичей с такой точностью и богатством цветов каждый божий день? Все началось с того момента, когда они используют сырье для создания креативных мест — коробок лего.

Материалы

Группе Лего обычно приходится использовать грузовики для перевозки 28 тонн пластикового гранулята. Это сырье выбрасывается из грузовика в высокие силосы, где хранятся различные типы пластиковых гранул, используемых в зависимости от функции каждого кирпича лего. Гранулы растекаются по лабиринту длинных труб на заводе. Трубы ведут к центру завода. В области литья эта фабрика использует машины для литья под давлением для производства элементов лего.

Сначала они смешивают необработанные гранулы с красителем. Следовательно, они могут производить кирпичи более 50 цветов. Затем смесь направляют в формовочную машину и нагревают до температуры от 230 до 310 градусов Цельсия. Эти пластмассы плавятся в текстуру, похожую на зубную пасту, с большой силой паста затем входит в форму. В ходе этого процесса будут управлять великие силы. Давление может достигать 29 тысяч фунтов на квадратный дюйм по сравнению с давлением в шинах автомобиля от 29 до 43 фунтов на квадратный дюйм. В форме материал остывает за считанные секунды и выходит новый кирпичик лего.

В форме материал остывает за считанные секунды и выходит новый кирпичик лего.

Роль пресс-форм

Пластиковые отходы от формовочной машины измельчаются и сразу перерабатываются. Каждая форма может создавать одну форму элементов лего за раз. Следовательно, они заменят его, чтобы сделать другую форму элементов пресс-форм.

Уникальная форма является частью секрета успеха группы LEGO. На каждом заводе есть отдел, занимающийся регулярной очисткой и уходом за пресс-формами. Формы изготовлены с большой точностью, поэтому все кубики лего всегда идеально подходят друг к другу. Поэтому с пресс-формами обращаются с величайшей осторожностью. Каждая форма имеет определенный набор инструкций, которые, среди прочего, охватывают давление, время и температуру. Они всегда проводят температурные тесты и тесты на формование, чтобы убедиться, что машина идеально запрограммирована при каждой замене пресс-форм. После этого работник отправит образцы в отдел качества, который измеряет такие параметры, как долговечность и точность элемента.

Упаковка каждой пластиковой коробки lego

AGV расшифровывается как «машина с автоматическим управлением». Подобные роботы были внедрены в производство еще в 1987 году. Эти интеллектуалы помогли им заменить его новым пустым ящиком. Затем AGV подает полные коробки на конвейерную систему.

Уникальный штрих-код идентифицирует содержимое каждой коробки. Машина встряхнет коробку, чтобы выровнять содержимое, чтобы оно занимало как можно меньше места. После этого закрывает крышки. На этом путешествие коробок пока заканчивается.

В многоярусных складах высотой до 37 метров машина укладывает ящики в линию и готова к транспортировке в любое время. Когда требуется определенный элемент лего, коробка собирается, вся регистрация и глобализация полностью автоматизированы. Ящики затем транспортируются по палатам отсюда.

Многие элементы поступают непосредственно на упаковочные линии, а не на желтые ванточки. Многие фигуры должны сначала получить свое уникальное выражение.