Ремонт ленточной шлифовальной машины своими руками.

Подробный фото отчет по замене подшипника первичного вала редуктора ленточной шлифовальной машины 800W.

При работе шлифмашины, без посторонних звуков, резко возросли обороты двигателя и остановилась лента.

Для определения неисправности необходимо отвинтить три винта крышки приводного ремня.

После демонтажа крышки обнаружилась такая картина:

Приводной ремень расплавился мгновенно по причине неисправности редуктора шлифмашины. Первичный вал редуктора (с большим шкивом) вращался от руки легко, но иногда резко подтормаживал.

Для разборки редуктора шлифмашины необходимо отвинтить винт в центре большого шкива. Шкив придерживаем круглогубцами.

Внимание! Винт имеет левую резьбу!

После отвинчивания винта, отвинчиваем шкив, придерживая вал за вентилятор пылеудаления. У шкива обычная правая резьба.

Снимаем алюминиевую крышку вентилятора, крыльчатку вентилятора и нижнюю часть пластикового корпуса вентилятора.

Корпус вентилятора снимается с некоторым натягом, так как является сразу и верхней крышкой редуктора шлифмашины. В нем располагается посадочное место верхнего подшипника первичного вала редуктора. Верхний подшипник первичного вала оказался без повреждений и люфтов. Для доступа к нижнему подшипнику необходимо снять шестерню вторичного вала редуктора. Для этого снимаем стопорное кольцо и шестерню.

После этих операций извлекаем первичный вал из нижнего подшипника. В моем случае в нижнем подшипнике остались только фрагменты сепаратора, шарики сбились в одну сторону. Все что осталось от подшипника.

Так как шлифмашине уже больше пяти лет, было принято решение проверить и смазать все подшипники.

Для этого необходимо разобрать платформу привода ленты. Со вторичного вала необходимо вытащить штифт фиксации шестерни.

Отвинтить три винта крепления платформы и винт регулировки положения ленты (расположен с другой стороны).

С помощью широкой отвертки сдвигаем платформу по направляющим корпуса. Снимаем стопорное кольцо и вынимаем вал ведомого валика ленты. Ведущий валик ленты вынимается из корпуса платформы с некоторым усилием вместе с подшипником. На подшипниках остро заточенным шилом снимаются защитные крышки-пыльники. Подшипники проверяются на люфты и плавность вращения и заправляются смазкой. Я смазал все подшипники Литол-24.

Сборка выполняется в обратной последовательности.

Не забыть, до полной установки платформы на место,- вставить пружину винта регулировки положения ленты!

Демонтаж наружной обоймы вышедшего из строя подшипника производился с помощью узкогубцев с изогнутыми концами.

Вместо извлеченной обоймы был установлен новый подшипник.

После установки платформы привода ленты во вторичный вал редуктора был вставлен штифт фиксации шестерни и сама шестерня вторичного вала редуктора. Шестерня фиксируется стопорным кольцом.

После чего был установлен первичный вал редуктора и добавлена смазка.

После данных операций осталось закрыть редуктор и собрать вентилятор пылеудаления.

Теперь можно поставить новый приводной ремень и включить шлифмашину для испытания.

После ремонта шлифовальная машина работает нормально на всех режимах. Устанавливаем на место крышку приводного ремня и на этом считаем ремонт завершенным.

Ремонт ленточной шлифовальной машины своими руками завершен. Удачи!

Также на эту тему Вы можете почитать:

download lolminer windows for mining

Оставить комментарий

Приспособления для ленточной шлифовальной машины своими руками. Как сделать ленточный шлифовальный станок своими руками

Ручные электроинструменты в данный момент приобрели большое распространение, что без их не обходится ни один мастер-умелец. Однако иногда и этого инструментария бывает маловато, и появляется надобность серьёзного оборудования своей мастерской.

Промышленные экземпляры шлифовальных станков стоят слишком дорого. Поэтому пришлось придумывать что-то самому. Обычная ручная ленточная машинка, в которой непрерывная шлифовальная лента движется по прямолинейной поверхности подошвы абразивной стороной наружу, показалась мне идеальным конструктивным прототипом самодельного станка. Естественно, мой станок окажется значительно больших размеров, и установлен он будет стационарно.

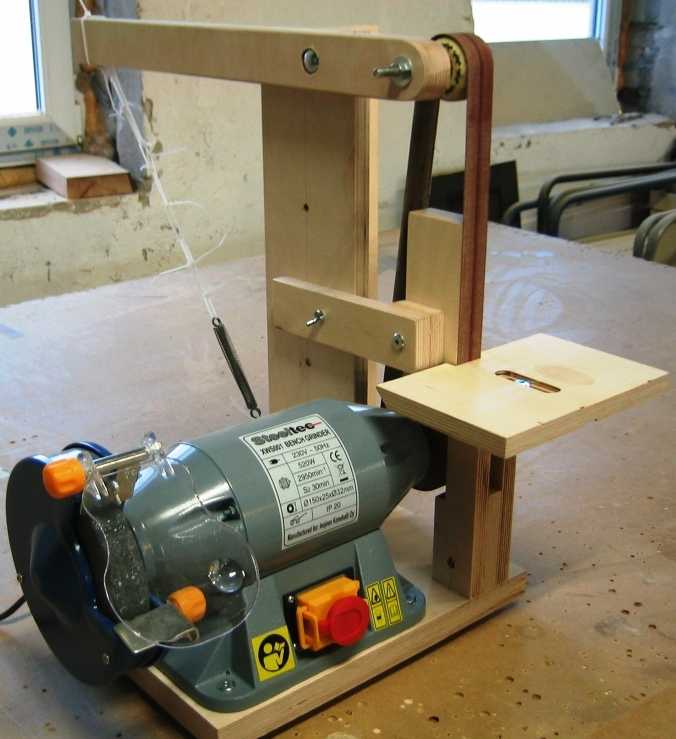

Случилось так, что мне потребовалось обработать большое количество деталей длиной около двух метров. Это и определило размеры стола и самого будущего станка (фото 1) .

Электродвигатель выбирать не пришлось. На станок поставил имеющийся у меня мотор мощностью 2,5-3,0 кВт и числом оборотов 1500 в минуту. Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм.

Из двух барабанов один играет роль ведущего. Он должен жёстко сидеть на валу двигателя, а другой – натяжной – свободно вращаться на подшипниках вокруг неподвижной оси. Для регулирования натяжения ленты достаточно сместить эту ось вдоль рабочего стола в ту или иную сторону (фото 2) . Стол я соорудил из толстого соснового бруса, но сейчас считаю, что его надо было делать из листового металла. “

Совершенно очевидно, что от длины стола зависят расстояние между валами и длина шлифовальной ленты. Определяющим является и размер всей платформы, на которой монтируются детали станка (электродвигатель с ведущим барабаном, рабочий стол, ведомый барабан с натяжным устройством). Со стороны ведомого барабана стол должен иметь скос (фото 3) . обеспечивающий плавное касание ленты (особенно её проклеенного стыка) поверхности рабочего стола.

Изготовить ведущий шлифовальную ленту (фото 4) и натяжной (фото 5) барабаны можно из ДСП. Для этого достаточно напилить из плиты заготовки размерами 200×200 мм и собрать из них пакет в 240 мм. Квадратные плитки – каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, – проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты – 200 мм. Из одного рулона наждачного полотна шириной в 1 м можно легко склеить 5 таких лент.

Для этого достаточно напилить из плиты заготовки размерами 200×200 мм и собрать из них пакет в 240 мм. Квадратные плитки – каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, – проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты – 200 мм. Из одного рулона наждачного полотна шириной в 1 м можно легко склеить 5 таких лент.

Если в самом начале я рассчитывал обрабатывать исключительно деревянные заготовки (фото 6-10) , то в процессе эксплуатации открыл и дополнительбыстро и качественно точить специальный инструмент, например, различные профильные полносборные фрезы.

Оказалось, что чем длиннее рабочий стол, тем больше возможности для фантазии при выборе технологического приёма обработки изделия. Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13) . Такого качества заточки топоров (фото 14) , ножей, стамесок и различных долот я не мог добиться раньше ни на одном универсальном точильном оборудовании. А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13) . Такого качества заточки топоров (фото 14) , ножей, стамесок и различных долот я не мог добиться раньше ни на одном универсальном точильном оборудовании. А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

Ленточный используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

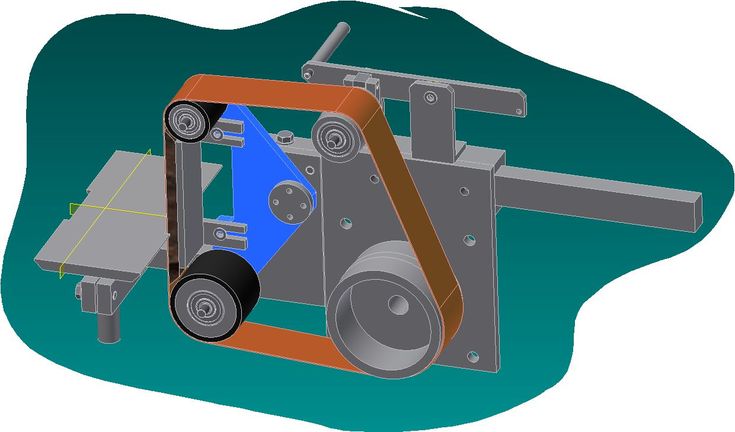

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и , цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты – очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Натяжение ленты – очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя также следует сделать из листа металла с размерами 180х160х10 мм. Такую площадку нужно закрепить к станине очень надежно при помощи нескольких болтов.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

Механизм регулировки наклона стола

Блок пластины

Натяжитель ленты

Станок в сборе

Когда работа с деревянной поверхностью подходит к завершению, наступает этап финишной шлифовки. Чтобы выполнить шлифовку без заусенцев, царапин, красиво закруглить острые углы любой детали, необходимо воспользоваться шлифовальной машинкой по дереву. Этот инструмент поможет выполнить шлифовку профессионально даже новичку, который впервые взял аппарат в руки. При наличии желания можно сделать шлифовальную машинку самостоятельно, используя лишь подручные средства.

Промышленностью выпускаются несколько видов машинок, отличающихся как конструктивно, так и по назначению. Вот основные из них:

- Эксцентриковая или орбитальная, в этом случае подошва инструмента одновременно вращается вокруг своей оси и по некоторой орбите.

Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

- Вибрационная модель. Здесь рабочая подошва осуществляет возвратно-поступательные движения с частотой порядка 20000 движений в минуту. Именно за счет этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую в народе принято называть «болгаркой». С помощью этого инструмента проводят грубую обработку деталей, крупных бревен и т.п. Для обработки применяются абразивные круги необходимой зернистости.

- Ленточная шлифовальная машинка, которая обычно используется для работ на больших поверхностях. Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Изготовление ленточной шлифмашинки своими руками + (Видео)

Сделать ленточную шлифмашинку самостоятельно совсем не сложно, необходимо выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную основу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтобы обрабатывать довольно крупные детали и элементы необходимо изготовить крупную копию серийной шлифмашинки. Например, если взять электродвигатель мощностью 2 Квт или более мощный с частотой вращения ротора 1500 оборотов в минуту, то редуктор можно не ставить. Мощности такого двигателя вполне достаточно, чтобы вращать барабан порядка 20 см в диаметре и обрабатывать детали около 2 м.

Также можно использовать электрический двигатель от старой стиральной машинки. Станину в этом случае делают из толстого листа железа, подготовив место для установки мотора и тщательно закрепив его болтами для устранения вибрации. Конструкция такой машинки представляет собой 2 барабана, причем один из них зафиксирован, а второй может натягиваться и вращается на подшипниках вокруг оси. Основу для станка желательно выполнить из металла или нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.

Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.

https://youtu.be/vDs1gBM_MW4

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес. Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

Делаем шлифмашинку из дрели

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.

Делаем орбитальную шлифмашинку

В настоящее время сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Связано это со сложным устройством вращения рабочего диска, повторить которое самостоятельно довольно проблематично. Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Делаем шлифмашинку из компьютерного винчестера + (Видео)

Любой, отслуживший свое жесткий диск можно переделать в миниатюрную шлифовальную машинку. Для этого необходимо выполнить следующие шаги:

- полностью разобрать винчестер и убрать из корпуса все, что расположено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- наклеить на вращающийся диск винчестера несколько полосок двустороннего скотча и закрепить на нем наждачную бумагу;

- сделать защитный экран, защищающий глаза от возможного вылета изготовленного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и пользоваться.

Конечно такая конструкция не обладает высокой мощностью, но заточить небольшой нож или ножницы вполне возможно.

Шлифовальные станки от производителя стоят дорого и поэтому если они используются нечасто, то невольно задумываешься – покупать его или нет.

А если вдобавок в наличии нет свободных денег, то приходиться что-то мастерить своими руками. Так получилось и с этим самодельным шлифовальным станком.

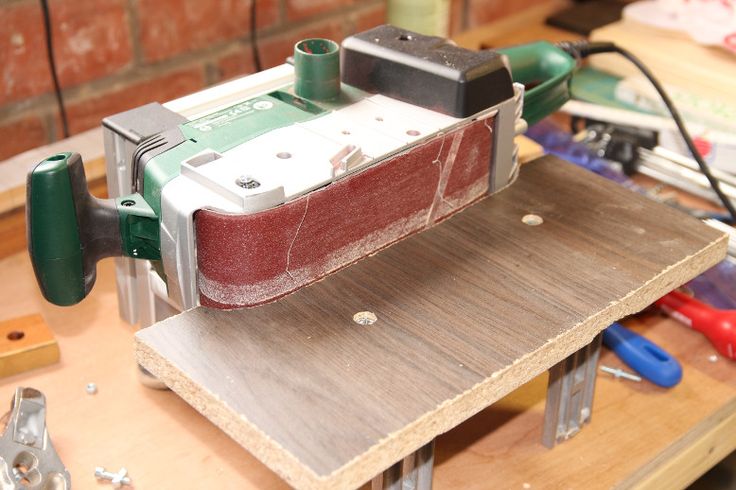

За образец был взята самая простая ручная шлифовальная машинка (о том как выбрать эксцентриковую шлифовальную машинку читайте ). В такой шлифмашинке абразивная лента движется по поверхности подошвы, шероховатой стороной наружу (абразивом).

То есть в будущем ленточно-шлифовальном станке я заранее заложил те же принципы, изменив только в планах размеры – станок мне нужен большой, чтобы на нем было можно обрабатывать шлифовкой детали не менее 1,9-2 метров, и должен быть установлен стационарно.

Вся конструкция шлифовального станка основана на электродвигателе мощностью в 2,8 киловатта и числом оборотов в 1500, он у меня уже был, поэтому покупать ничего не пришлось.

Редуктор устанавливать не пришлось, потому что при электромоторе такой мощности, чтобы достичь нормальной скорости ленты (которой будет вполне достаточно для шлифовки) в 20 метров в секунду, диаметр барабана должен быть всего около 20 сантиметров.

В конструкции 2 барабана: один, жестко закрепленный на валу – ведущий. Второй – натяжной, он вращается вокруг оси на подшипниках.

Чтобы натянуть или ослабить шлифовальную ленту достаточно подрегулировать эту ось в любую из 2х сторон.

Стол станка сделан из толстых досок, по возможности в будущем переделаю его, и сделаю из металлических листов.

Длина рабочей части станка, а также самой ленты для шлифовки, зависит, в первую очередь, от длины рабочей поверхности стола. Второй вал оборудован скосом как это показано на фото №3, это необходимо для того чтобы обеспечить как можно более плавное прикосновение ленты к краю стола.

Оба барабана можно сделать из обыкновенной древесно-стружечной плиты. Для этого напилите квадратных плиток 20 на 20 сантиметров и соберите из них заготовку в 24 см а затем на ток.станке проточите их до диаметра в 20 сантиметров. При изготовлении барабана учитывайте тот факт, что лента будет держаться на нем лучше, если он на пару миллиметров в диаметре больше по своему центру.

О шлифовальной ленте. Путем проб и ошибок на практике я установил, что наилучшая ширина шлифовальной ленты 20 сантиметров – при такой ширине можно выполнить все стоящие перед станком задачи и к тому же нарезать из метрового рулона наждачки 5 таких лент, без какого либо остатка.

Помимо шлифовки деревянных деталей, для которых собственно он и предназначался изначально, на таком самодельном станке очень удобно и быстро затачивать любые инструменты с режущими поверхностями – ножи , стамески, топоры, ножи, секаторы и т.п. Качество заточки получается превосходное.

В принципе, если в конструкции предусмотреть изготовление стола не из дерева, а из металла, то можно затачивать и более сложные, специальные инструменты, с заточкой которых не справится ни одно универсальное устройство.

Еще раз подчеркну – в этом станке очень многое зависит от длины стола. Именно она дает Вам простор для возможностей, ведь когда деталь меньше длины рабочей поверхности станка то ее обрабатывать гораздо удобнее и обработка получатся более качественной. Например, при длине шлифовальной ленты в четыре с половиной метра Вы с легкостью можете обрабатывать деревянные заготовки диной в 200 см.

Например, при длине шлифовальной ленты в четыре с половиной метра Вы с легкостью можете обрабатывать деревянные заготовки диной в 200 см.

Еще один плюс такого сделанного своими руками шлифовального станка заключается в том, что при некоторой сноровке Вы также можете работать деталями, имеющими криволинейными поверхности (как показано на фото 16) – для этого достаточно убрать деревянный стол и, положив обрабатываемое изделие на станину, шлифовать деталь обратной, нижней стороной рабочей ленты.

Ленточный шлифовальный станок своими руками:фото

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

По дереву – высокоэффективный аппарат для обработки плоскостей материала. Применяя подобные агрегаты, можно быстро и качественно обработать древесину, получив идеально ровные поверхности.

Классификация

Шлифовальный станок по дереву применяется на заключительном этапе обработки дерева. В ходе выполнения работ применяются специальные шероховатые круги, ленты, порошкообразные пасты.

В ходе выполнения работ применяются специальные шероховатые круги, ленты, порошкообразные пасты.

В настоящее время, исходя из назначения, выделяют следующие агрегаты:

- Кругло-шлифовальные автоматические приспособления.

- Устройства, предназначенные для обработки внутренних поверхностей деталей и заготовок.

- Плоскошлифовальные станки.

- Специализированные модели, что используются для реализации узконаправленных задач.

Сферы применения

Области, в которых может использоваться шлифовальный станок по дереву, крайне разнообразны. Новейшие достижения в сфере столярной обработки деталей позволяют заменить габаритные токарные агрегаты более удобными в эксплуатации мобильными приспособлениями.

Такие распространенные решения, как барабанный и ленточно-шлифовальный станок по дереву, можно успешно применять для:

- Грубой обдирки поверхностей заготовок.

- Точной обработки древесных плоскостей.

- Получения облагороженных поверхностей.

- Зачистки брусковых и щитовых деталей, их боковых и торцовых кромок.

- Промежуточной шлифовки лакокрасочных покрытий.

Благодаря широкому спектру эксплуатации, шлифовальный станок по дереву выступает одним из наиболее востребованных агрегатов в среде профессиональных плотников. Производители постоянно совершенствуют популярные модели и предлагают потребителю целую массу дополнительных инструментов для выполнения сложных, специфических задач.

Как собрать шлифовальный станок по дереву своими руками

Предлагаем рассмотреть особенности самостоятельной сборки барабанного приспособления для обработки внешней поверхности древесины. Для этого потребуется несколько функциональных элементов конструкции. Некоторые из них можно отыскать в домашнем хозяйстве.

Двигатель

Чтобы собрать шлифовальный станок по дереву, проще всего извлечь движок из старой стиральной машины. Благо модели советского производства пылятся без дела во многих чуланах. Отсюда же можно взять ремни, шкивы и электрочасть.

Впрочем, для сборки шлифовального агрегата подойдет любой двигатель мощностью от 200 до 300 Вт. Желательно, чтобы его конструкция отличалась компактными габаритами.

При необходимости получения максимальных показателей КПД придется отыскать асинхронный двигатель, способный выдавать 1500-3000 оборотов.

Барабан

Данный элемент конструкции можно изготовить, используя всевозможные остатки строительных материалов. Иногда, чтобы собрать барабанный шлифовальный станок по дереву, достаточно взять трубу, оклеенную старым линолеумом, склеенные между собой резиновые кольца либо цилиндрические бруски, закрепленные на металлической оси. Давайте рассмотрим первый из указанных вариантов.

Для изготовления барабана достаточно использовать отрезок ПВХ-трубы, металлический стержень, прочную доску, шурупы, клей и линолеум. Из дерева вырезаются заглушки, соответствующие сечению имеющейся трубки, в которых просверливаются отверстия под стержень. Такие запорные элементы вставляются в трубу и укрепляются с помощью шурупов.

Металлический стержень пропускается через заглушки и садится на эпоксидный клей. Поверх трубы из поливинилхлорида наклеивается слой плотного линолеума. В качестве альтернативного варианта можно использовать грубую резину. Такая оболочка выступит основанием для закрепления наждачной бумаги. Зафиксировать последнюю на готовом барабане можно с помощью двустороннего скотча либо скоб для степлера.

Корпус

Для изготовления корпуса, куда будет помещен самодельный шлифовальный станок по дереву, подойдет обычная фанера. Изготовить можно конструкцию довольно непритязательной структуры. Достаточно установить боковые панели, рабочий стол и дополнительные укрепляющие распорки. При желании можно изготовить металлическую оболочку.

Монтаж

Двигатель надежно закрепляется на статично установленном основании. Крутящая ось продевается сквозь предварительно подготовленное отверстие в стенке корпуса. Шлифовальный барабан устанавливается в верхней части и опирается на подшипники в обоймах, что закрепляются на боковых стенках конструкции.

На оси барабана и движка крепятся шкивы. Натягивается ремень привода. Подсоединяются проводка и переключатели. По бокам корпуса вкручиваются прижимные болты, а в нижней его части – регулировочные.

Чтобы придать конструкции завершенный и привлекательный вид, можно обработать поверхности краской. Естественно, приниматься за такую работу необходимо перед сборкой и монтажом агрегата. Для повышения безопасности при эксплуатации устройства, конструкцию можно дополнить защитным кожухом, размещенным над барабаном.

В заключение

Таким образом, мы попытались рассмотреть основные классы шлифовальных станков, сферы их применения, а также привели пример самостоятельной сборки агрегата барабанного типа. В конечном итоге решение о покупке заводского устройства либо его сборке из имеющихся материалов зависит от размеров бюджета, поставленных целей, доступных средств и потребностей каждого отдельного пользователя.

Общие – Архив | ленточная шлифовальная машина своими руками | Практик-механик

МаверикМашинист

Чугун

- #1

Кто-нибудь когда-нибудь собирал собственную ленточно-шлифовальную машину? У меня есть некоторые идеи в голове для ленточной шлифовальной машины, но я еще не все реализовал. Например, какова идея об/мин для ленточной шлифовальной машины. Я думаю об идеях ремня шириной 1-2 дюйма, вероятно, ремня длиной 35-40 дюймов. У меня есть простая идея с двумя ремнями с ремнем верхнего шкива пружинного погрузчика, регулируемым по натяжению. Это будет работать с пружиной, чтобы упростить замену ремня и простую регулировку натяжения. Но я не знаю, двигатель какого размера подойдет лучше всего и какие шкивы идеальны. Есть у кого идеи, фото, планы? Любая информация будет полезной. Хотел бы я, чтобы у меня не было так плохо с компьютерами, чтобы я мог найти больше информации там. Если бы мои художественные навыки были хорошими, и я знал, как я разместил бы свои прототипы рисунков. Заранее спасибо.

матовый_иссерсштедт

Алмаз

- #2

Как и любую другую идею, лучший способ доказать это — построить ее. Вы обнаружите достоинства или недостатки своего дизайна из первых рук.

Вы можете посмотреть похожие агрегаты на продажу в таких каталогах, как J*L, MSC и т. д.

-Мэтт

Гость

Гость

- #3

Вам скучно? Ленточный шлифовальный станок

, который вы описали, вероятно, можно было бы купить новым за 200 долларов или подобрать

из бывших в употреблении за 50-75 долларов. Я думаю, что

займет много времени, чтобы сделать один и дольше, чем

, чтобы избавиться от ошибок.

лакипабст

Пластик

- #4

На работе мы используем ленточные шлифовальные машины 2″ и 2-1/2″. 2-дюймовый имеет ведущее колесо диаметром 6 дюймов на 3-сильном двигателе со скоростью, вероятно, 1725 об / мин. Один ремень 2-1/2″ на 10″, 3 л.с. при 1725 об/мин, а другой 2-1/2″ на 12″, 5 л.с. при 1725 об/мин. Я хочу сказать, что длина ремня составляет 72 дюйма. Нижний шкив подпружинен, увенчан, регулируемый угол относительно ведущего шкива и подпружинен.0007

Я почти уверен в скорости двигателя. Стандартные буферные моторы.

Крис

Кейтмех

Гость

- #5

Я сделал свой собственный. В нем используется ремень 1×42″. Да, как кто-то сказал, это заняло много времени. и нижние ролики фиксируются, а натяжение и отслеживание осуществляется с помощью третьего колеса.0072 Это очень полезная машина,

ДжимБ

Горячекатаный

- #6

Вот один: http://www.frugalmachinist.com/beltgrind.html

Джим

Maverickmachinist

Чугун

- #7

Dualkit — это не время и не работа, которые потребуются вам, чтобы что-то сделать. Это удовлетворение от его создания и использования. Нет, вы не можете построить что-то из нужды или отчаяния. Но построить его просто для того, чтобы знать, что ты можешь. И получайте удовольствие в процессе работы над своими недостатками. Спросите любого знакомого мне специалиста по автомобилям, что было интереснее: строить машину или выискивать всех жуков. Разве механики не занимаются сборкой вещей? У нас есть навыки, почему бы не использовать их вместо того, чтобы платить за чей-то дерьмовый дизайн.

Джордж Ходж

Алюминий

- #8

Изготовлен около 30 лет. назад.1in.x42in.ремни,кленовый привод и ведомые шкивы.Подпружиненная верхняя ось.3450rpm.motor. Самый используемый инструмент в моей мастерской, пока я не получил свой токарный станок по металлу.

import_Brian_h

Алюминий

- #9

У меня есть один, который я построил, для ремня 1×42 дюйма. Он имеет три колеса для скейтборда в качестве натяжных роликов и четырехдюймовое роликовое колесо, прикрепленное к двигателю.

Колеса расположены в виде квадрата с 4-дюймовым колесом внизу слева, двумя направляющими колесами вверху и одним внизу справа. Двигатель 1/3 или 1/2 л.с., 1750 об/мин. Двигатель перемещается, обеспечивая отслеживание и натяжение ремня.

Двигатель 1/3 или 1/2 л.с., 1750 об/мин. Двигатель перемещается, обеспечивая отслеживание и натяжение ремня.

ДжимБ

Горячекатаный

- #10

Должен сказать, я сейчас его строю. Небольшой, с ремнем 2×48 дюймов, роликом и дряхлым мотором. Джим

МаверикМашинист

Чугун

- #11

Я сделал ошибку в своем первом сообщении. Когда я говорил о конструкции с двумя ремнями, я имел в виду два шкива. Я думаю, что вы могли бы держать передние шкивы на одной линии, чтобы ремень шел прямо по линии спереди. Затем наклонитесь назад к шкиву двигателя. Ветический стиль, а не наоборот, горизонтальный стиль. Но у меня есть идея, что вы можете использовать нижнюю половину шкива двигателя как горизонтальный стиль.

Когда я говорил о конструкции с двумя ремнями, я имел в виду два шкива. Я думаю, что вы могли бы держать передние шкивы на одной линии, чтобы ремень шел прямо по линии спереди. Затем наклонитесь назад к шкиву двигателя. Ветический стиль, а не наоборот, горизонтальный стиль. Но у меня есть идея, что вы можете использовать нижнюю половину шкива двигателя как горизонтальный стиль.

Гость

Гость

- #12

Извините, я не хотел показаться умником. Я,

, тоже не люблю дрянные вещи, но если я,

, могу купить что-нибудь постарше и покрепче, я куплю.

Я экономлю свое время на “собери сам” для уникальных

приспособления и приспособления для машин

нигде не могу найти, но это только я.

Гэри Рейф

Алюминий

- №13

Несколько лет назад я построил свой ленточный шлифовальный станок, используя чертежи из журнала Popular Mechanics. Это была довольно простая конструкция с тремя деревянными шкивами, рамой из 1/2-дюймовой трубы и двигателем, установленным на шарнире, чтобы ремень был натянут. Он использует 42-дюймовый ремень. Пользуюсь наверное лет 20. Стол даже наклоняется.

Не знаю, смогу ли я найти эту проблему, чтобы помочь вам.

Гэри

Билл Пейс

Алюминий

- №14

Подобрал беговую дорожку на местной свалке, и она сработала! Я хотел ленточный шлифовальный станок, поэтому я собрал этот 2×72, используя материалы беговой дорожки … большое колесо – это 5-дюймовое колесо тележки. Получил приятный бонус с переменной скоростью. Не совсем закончил на этом снимке … добавил плиту и установил контроллер постоянного тока, переключатель и потенциометр.0007

Билл

Милакрон

Супер модератор

- №15

Разве механики не занимаются сборкой вещей? У нас есть навыки, почему бы не использовать их вместо того, чтобы платить за чей-то дерьмовый дизайн.

Нажмите, чтобы развернуть…

Наверное, каждому свое, но для меня самое интересное — это создание чего-то уникального, что уже нельзя купить дешевле. Но, возможно, вам нужна ленточная шлифовальная машина, которая намного выше стандартной, или какое-то другое улучшение дизайна, и в этом случае сделайте это и опубликуйте фотографии!

JST

Алмаз

- №16

Я уже изготавливаю чертовски много инструментов для небольшого количества деталей, ремонтирую слишком много машин и т. д. и т. д., чтобы возиться с ленточной шлифовальной машиной. …

…

Я КУПИЛ маленькую модель Delta примерно за дисковая шлифовальная машина на конце.

Да, он маленький, с 1-дюймовым ремнем…. но он делает то, что я хочу, а 59 долларов намного опережают время, которое потребуется. я бы

Я понимаю аспект удовольствия. И, честно говоря, я не думаю, что ленточная шлифовальная машина — это так уж плохо. Почему бы и нет, если у вас есть вещи, или если вы просто хотите?

Кого я не понимаю, так это людей, кропотливо делающих такие штуки, как токарный станок Gingery. Они тратят МНОГО усилий, и у них получается что-то «почти» токарное.

Нигде в США нет станков НАСТОЛЬКО РЕДКИХ, что невозможно найти что-то, что вращало бы деталь и удерживало резак……. даже если это должно было прибыть издалека….. За некоторыми исключениями, например, рядом с ANWR, также, вероятно, нет местных материалов и т. д., чтобы сделать это трудным путем.

Я должен предположить, что цель на самом деле не машина, а своего рода “дзен создания”.

Это не объясняет формирователя Марша Коллинза, но хорошо, что в жизни осталось несколько тайн…….

ДжимБ

Горячекатаный

- # 17

Отлично выглядит, Билл. Хорошо сделано. Джим

Джордж Барнс

Пластик

- # 18

Вот чертеж ленточной шлифовальной машины, которую я еще не построил, но хотел бы когда-нибудь. Я не могу вспомнить, откуда взялась эта идея, но она не моя. Основная рама крепится болтами к двигателю с лицевой стороной «С». Я бы, вероятно, использовал двигатель мощностью 3/4 л.с., 3450 об/мин.

Я не могу вспомнить, откуда взялась эта идея, но она не моя. Основная рама крепится болтами к двигателю с лицевой стороной «С». Я бы, вероятно, использовал двигатель мощностью 3/4 л.с., 3450 об/мин.

6-дюймовое нижнее колесо и 3-дюймовое верхнее колесо.

У меня есть два станка, и я все еще хочу построить токарный станок Gingery. Я очень многому научился, просто прочитав книгу. Думаю, я просто неисправимый любитель “сделай сам” У меня есть целый магазин, полный этого самодельного барахла.

Билл Пейс

Алюминий

- # 19

Джордж, это единственный снимок шлифовальной машины? —- Любопытно насчет регулировки гусеницы и натяжения ремня. Теперь я понимаю, что мне не нужен был 2×72, — похожий на него 2×48 подошёл бы мне лучше. Ну ладно, у меня такие штуки по всему магазину… Да, я виноват, мне просто нравится собирать что-то вместе, потому что это звучит/выглядит интересно, мне даже не нужно в этом нуждаться. .

Теперь я понимаю, что мне не нужен был 2×72, — похожий на него 2×48 подошёл бы мне лучше. Ну ладно, у меня такие штуки по всему магазину… Да, я виноват, мне просто нравится собирать что-то вместе, потому что это звучит/выглядит интересно, мне даже не нужно в этом нуждаться. .

У меня есть два станка, и я все еще хочу построить токарный станок Gingery. Я очень многому научился, просто прочитав книгу. Думаю, я просто неисправимый любитель “Сделай сам” У меня целый магазин этого

Нажмите, чтобы развернуть…

Я начал заниматься этим хобби благодаря Gingery и Lindsey, формирователь Gingery до сих пор считается, пожалуй, самым захватывающим/интересным/забавным проектом, который я когда-либо делал… и он просто стоит на скамейке. Если заглянет компания, я заведу ее и сделаю несколько проходов, чтобы похвастаться

Джеральд М.И.

Горячекатаный

- #20

Оружейники используют шлифовальный станок с провисающим ремнем. У него есть промежуточное колесо на пружине, поэтому ремень будет соответствовать кривым.

Некоторое время назад я видел один в книге по кузнечному делу в библиотеке и не помню подробностей, но кто-то на оружейном форуме может знать о них. – Джеральд

newegg-diy-combo – Googlesuche

AlleShoppingBilderVideosMapsNewsBücher

suchoptionen

DIY Super Combos – Newegg.com

www.newegg.com Мы предлагаем лучший выбор настольных ПК DIY для любого типа сборки, который вам нужен.

Комбинированный ПК своими руками | Newegg.com

www.newegg.com › d=diy+pc+combo

Custom RGB DIY Gaming PC Intel i7-3770 Quad Core 3,4 ГГц 16 ГБ Crucial Ballistix DDR3 RAM 240 ГБ SSD 2 ТБ HD GeForce GTX 1060 3 ГБ HDMI WiFi LG DVD-RW Windows 10 …

Комбо-комбо для ПК своими руками — Newegg.com

Promotions.newegg.com › комбо

Расширьте свои игровые возможности с этим процессором Intel® Core™ i7-3770K и ASUS Sabertooth MB SuperCombo! COOLER MASTER Черно-белый компьютерный корпус ATX Full Tower …

Комбинированные предложения | Newegg.com

www.newegg.com › …

Комбинированные предложения на Newegg.com. Следите за удивительными предложениями и получайте отличные цены.

Восстановленные наборы для ПК своими руками | Newegg.com

www.newegg.com › …

Покупайте восстановленные компьютерные комплекты «сделай сам» на Newegg.com. Следите за удивительными предложениями и получайте отличные цены.

Комбинированный комплект для ПК — Newegg.com

www.newegg.com › d=pc+combo+kit

Найдите на Newegg.com комбинированный комплект для ПК. Получите быструю доставку и первоклассное обслуживание клиентов.

19W 12v CPU Water Cooling Pumpe Reservoer DIY Combo, 800L/H …

www.newegg.com › … › DIY Cooling › CAFELE

Купить 19W 12v CPU Water Cooling Pumpe Reservoir DIY Combo, водяной насос 800 л / ч, порт с резьбой G 1/4 дюйма, система водяного охлаждения процессора ПК … Newegg shopping upgraded ™

Материал: PMMA + POM + анодный алюминий

Интерфейс питания : большой 4 контакта, маленький 4 контакта

Цвет: черный + прозрачность

Максимальное напряжение: 13,5 В

Newegg DIY PC Combos? : r/buildapc – Reddit

www.reddit.com .

22.07.2016 · Newegg DIY PC Combos? Привет всем. Мой старый рабочий стол только что умер, и я подумывал собрать свой собственный. Однако я…

Суперкомбо Newegg DIY? : r/pcmasterrace

Стоит ли покупать наборы Newegg DIY?

Будет ли хорошей идеей купить самодельный ПК? : r/Newegg

Являются ли эти комбинации newegg gpu хорошей сделкой? : r/buildapc

Weitere Ergebnisse von www.

Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.