Ленточно-дисковый шлифовальный станок своими руками: чертежи, фото изготовления

Самодельный ленточно-дисковый шлифовальный станок: подробные чертежи и фото пошагового изготовления станка.

Приветствую всех! Вот нашлось время «отчитаться» о проделанной «творческой» работе, об изготовлении ленточно-дискового шлифовального станка, который представлен на фото ниже.

Процесс начался с изучения в интернете промышленных образцов станков данного типа и опыта изготовления ленточных станков другими самодельщиками. Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Решил изготовить свой станок, деревянно-металлическим.

Подобрал электродвигатель АОЛ 012/2, 2790 об/мин, 120 Вт, рабочее напряжение 220/380 Вольт 3-х фазное (от накопителя на магнитной ленте для вычислительной техники выпуска конца 60-х годов). Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

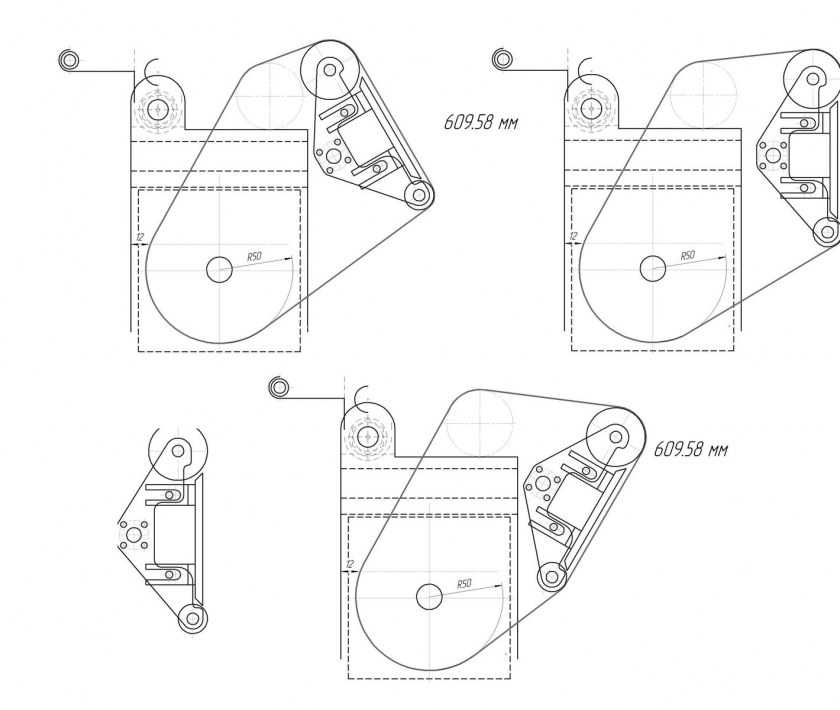

Исходя из мощности двигателя, решил применить склеенную в кольцо шлифовальную ленту 100х610 (шириной 100 мм, длина кольца 610 мм). Для ленты большей длины мощности двигателя не хватало.

Выбранный электродвигатель и шлифовальная лента определили основные габариты будущего станка. Пересчет скорости вращения электродвигателя (при передаточном числе от двигателя к ведущему валу ленты 1:1) в линейную скорость ленты дал результат 7,6 м/сек, это попадало примерно в середину диапазона скоростей ленты (от 4,1 м/сек, до 18 м/сек), на которых работали изученные мной промышленные станки. Данный результат меня вполне устраивал.

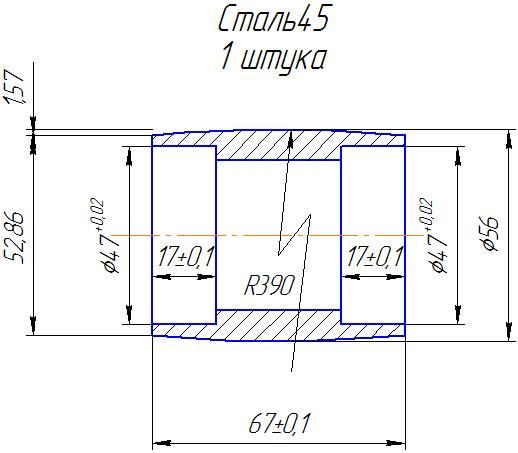

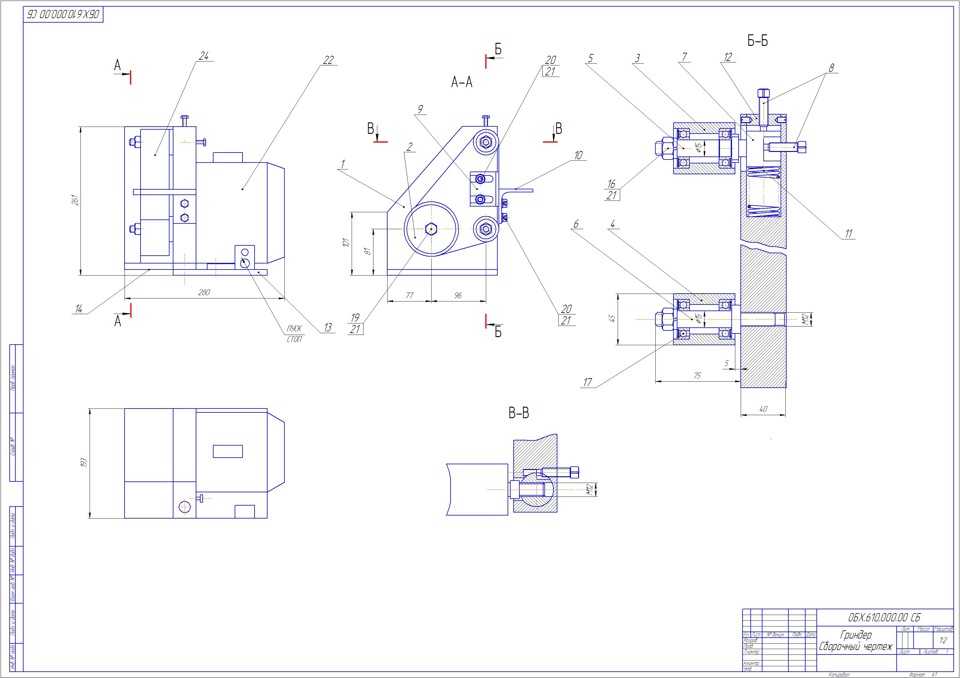

Как и при изготовлении предыдущих станков, начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Конструктивные исполнения данного двигателя АОЛ 012/2, по способу монтажа, выполнено с присоединительным фланцем на подшипниковом щите с лапами (ГОСТ 2479-79). Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

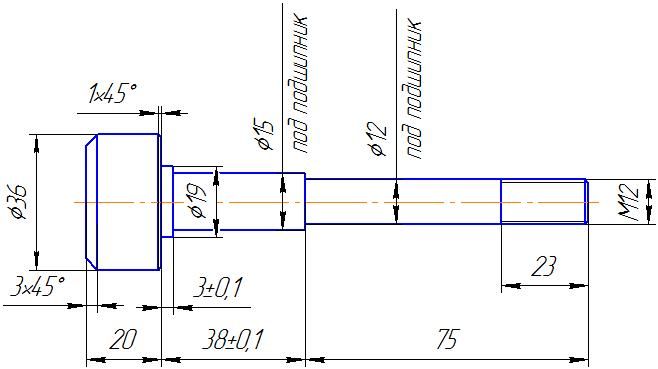

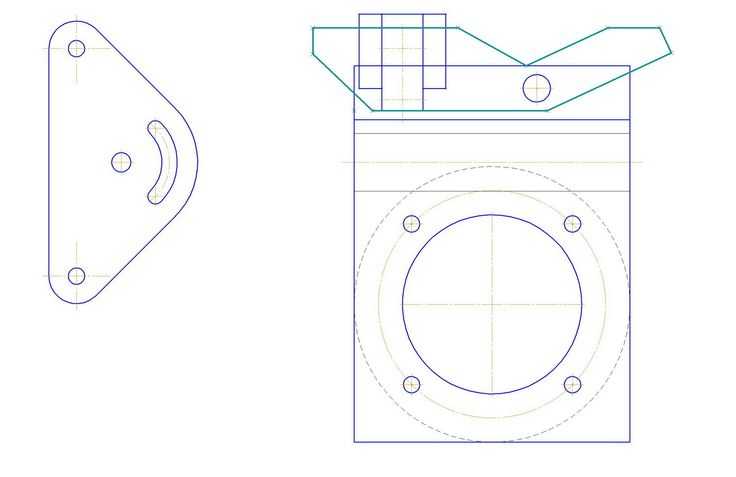

Далее показаны чертежи и размеры ленточно-дискового шлифовального станка:

Основные размеры электродвигателя АОЛ 012/2.

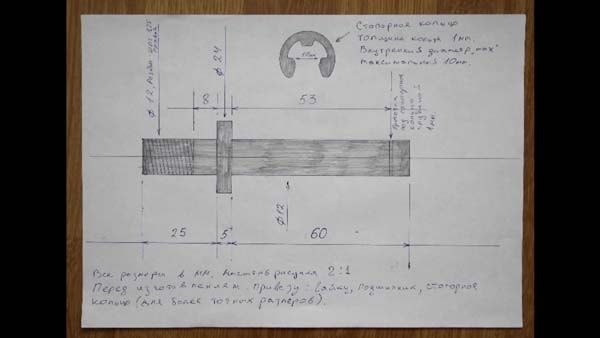

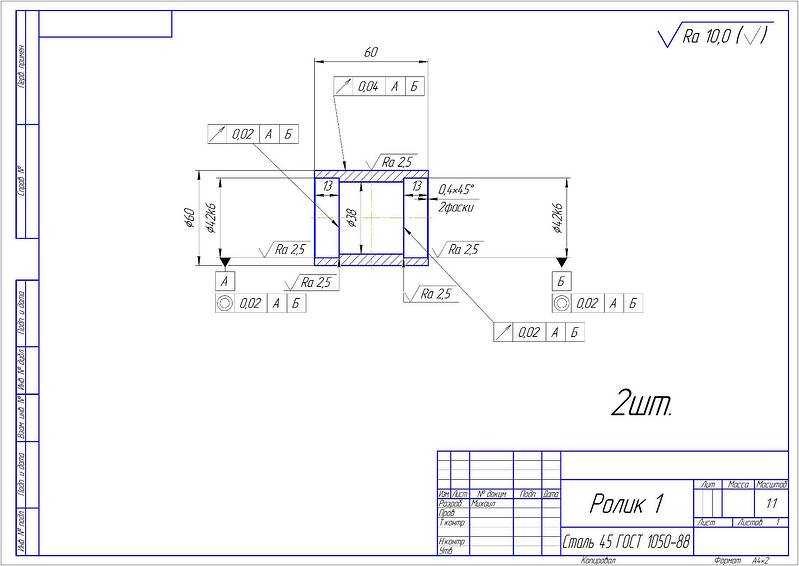

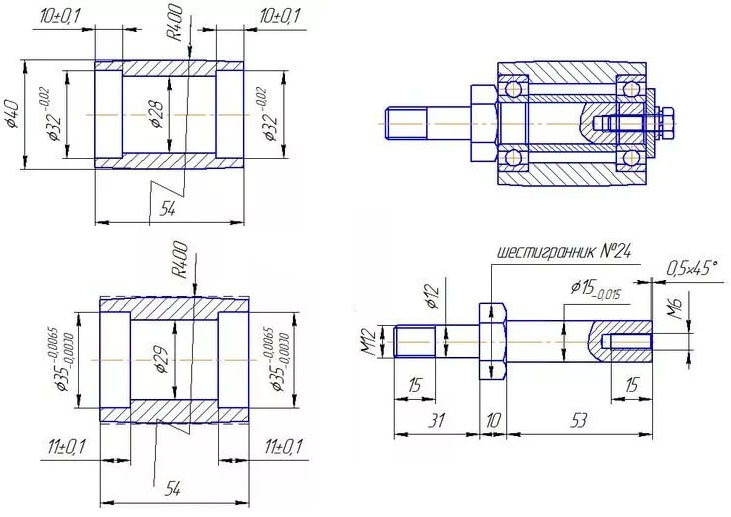

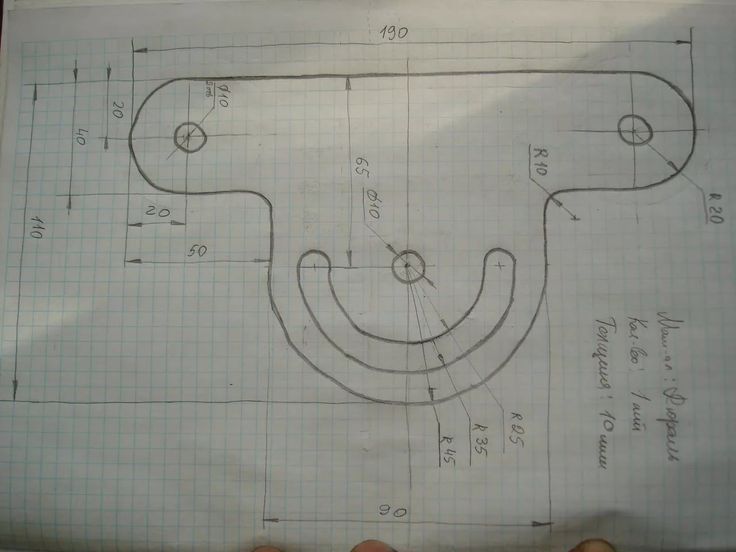

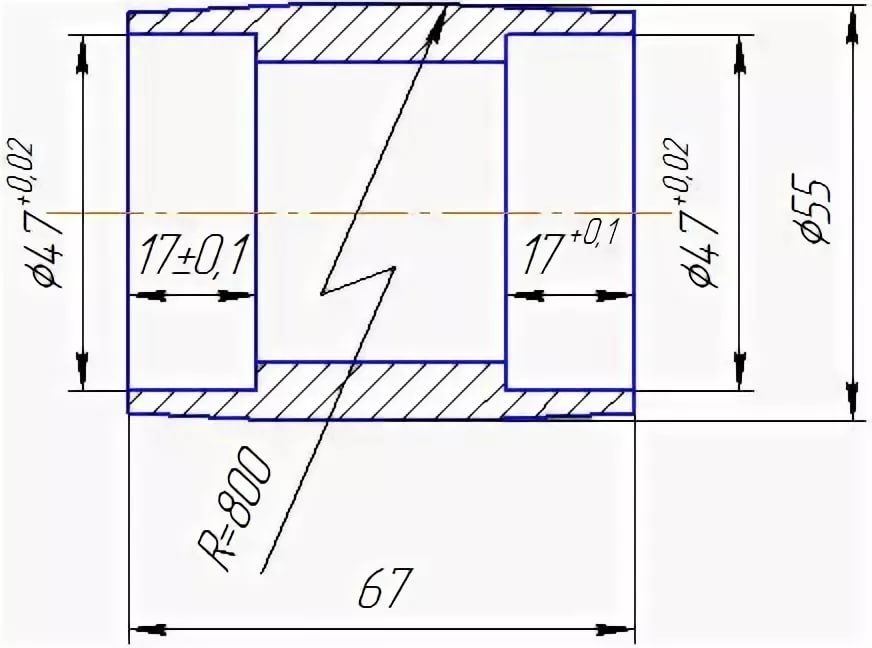

С учетом размеров электродвигателя, разработан чертеж основания (фанера 18 мм).

Исходя из наличия некоторого количества подшипников с внутренним диаметром 10 мм, наружным 30 мм и высотой 9 мм, с крышками (подшипники серии 200, 18200 и т.д.) решено было выполнить диаметр валов 10 мм. При изготовлении валов (и остальных элементов) использование токарного станка не планировалось. Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

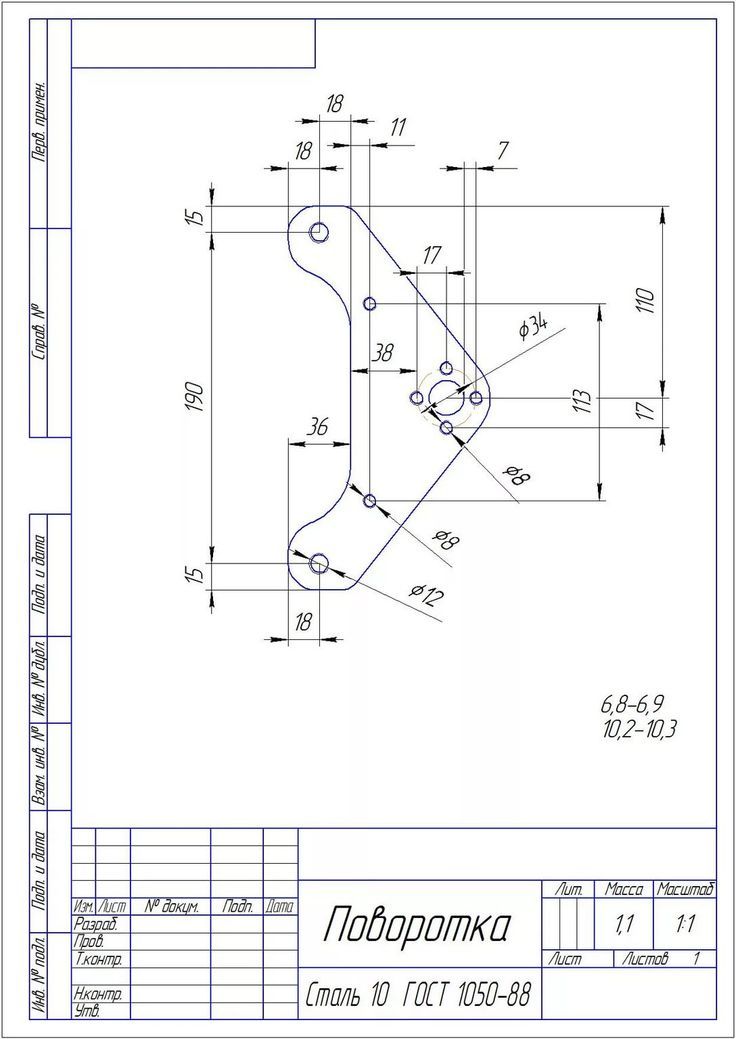

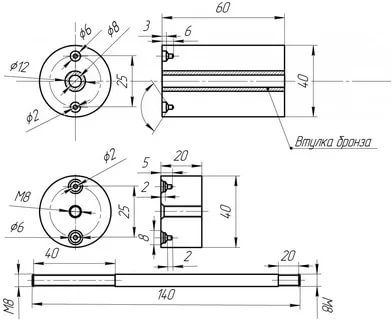

Разработан «механизм перекоса» вала ведомого ролика с целью стабилизации положения ленты. Смотри чертеж «механизма перекоса».

Разработана компоновка ленточного стола, способ натяжения шлифовальной ленты, механизм замены ленты. Подшипники ведущего вала планировалось закрепить в обоймах, выполненных из водопроводной трубы, приваренных к правой и левой сторонам основания ленточного стола…

Разработаны и рассчитаны пластины узла натяжения ленты. На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

Так как планировалась фиксация ленточного стола в двух положениях (горизонтальном и вертикальном) разработан узел поворота ленточного стола, совмещенный с узлом натяжения приводного ремня. В качестве приводного ремня планировалось использовать зубчатый ремень (при покупке позиционировался продавцом как ремень привода какого-то инструмента) шириной 10 мм и длиной (кольца) 450 мм, вывернутый зубьями наружу.

Начал с изготовления роликов из фанеры толщиной 16 мм, с помощью коронки BIMETAL, 60 мм. Так как применялась фанера 16 мм, то для изготовления каждого из роликов требовалось 7 заготовок.

После изготовления заготовок, они были собраны на клею в 2 пакета по 7 штук, стянуты резьбовой шпилькой и струбцинами и оставлены для сушки на сутки.

Затем, в качестве донора листовой стали были использованы боковые панели от корпуса какой-то ЕС-совской вычислительной техники, давно приказавшей долго жить и списанной по причине морального и физического старения. Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Все элементы старательно подписывал, дабы в последующем избежать ошибки (сразу скажу, что это не сильно помогла, ошибки были и кое-что пришлось переделывать).

По чертежам изготовил заготовки кронштейна ведомого ролика с узлом натяжения. В ведомом ролике сделана (сверлом Форстнера) выборка диаметром 300 мм и глубиной 11 мм для запрессовки подшипников. В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

Элементы кронштейна ведомого ролика соединил с помощью электросварки. Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

Оси точил без использования токарного станка. Зажимал заготовку подходящего диаметра в патроне электродрели, жестко закрепленной горизонтально), противоположный конец заготовки фиксировался в подшипнике подходящего диаметра, выставленному соосно с патроном электродрели, а затем с помощью болгарки с отрезным (зачистным) дисками (первичная обработка) и простым напильником и шлифшкуркой (чистовая обработка) стачивал до нужного размера. Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Из водопроводной трубы подходящего диаметра изготовил обоймы подшипников ведущего ролика и поворотного узла. Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Затем от заготовки отрезались колечки шириной 10 мм.

Из заготовок в размер (по чертежам) изготовил боковые панели шлифовального стола, поворотный узел (он же узел натяжения приводного ремня) и кронштейн фланцевого крепления двигателя и узла натяжения ремня привода.

В отрезанные колечки будущей обоймы вставлялся подшипник(б/у) и колечко приваривалось к боковой панели или поворотному узлу. Для обеспечения соосности, панели (через подшипник) стягивались перед сваркой болтом диаметром 10 мм. Перед сваркой, для последующего извлечения подшипников, под подшипником на уровне внешней обоймы просверлены отверстия диаметром 3 мм.

Из гаражных запасов удачно подобран фланец на двигатель для крепления основания шлифовального диска и ведущего шкива.

Затем, закрепив фланец на электродвигателе, и, поочередно, заготовки ведущего и ведомого шкивов, а также заготовку основания шлифовального диска с помощью стамесок и импровизированного подручника (упора под стамеску) изготовил ведущий и ведомый шкивы, проставку под ведущий шкив и основание шлифовального диска с выборкой под паз крепления.

Из заготовок, с применением сварки, изготовил основание узла натяжения ленты. Этот же узел является центральным при сборке ленточного стола, к нему крепятся на винтах боковые панели.

После примерки размечены отверстия для болтов крепления. Перед сверлением установлена ось ведущего ролика для проверки отсутствия перекосов и обеспечения соосности. Боковые панели временно зафиксированы струбцинами.

После сверления отверстий боковые панели закреплены на основании узла натяжения ленты винтами М6.

Приступил к изготовлению поворотного узла. По чертежу выполнена разметка под шпильку фиксации угла поворота.

В соответствии с разметкой просверлено первоначально контрольное отверстие 3 мм.

С помощью контрольного отверстия маркером размечено и начато изготовление дугового паза (пропила) под шпильку фиксации угла поворота.

На узел натяжения шлифовальной ленты установлены пружины

Сжатием пружин с помощью струбцины проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты.

Примерка и разметка по месту точек крепления рычага ослабления шлифовальной ленты для замены.

Проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты в собранном виде (пока без ведомого ролика).

Начато изготовление «механизма перекоса» вала ведомого ролика с целью стабилизации положения ленты. Примерка фиксатора перекоса перед сваркой.

Перед сверлением по месту выполнена проверка взаимного положения фиксатора перекоса и оси ведомого ролика. На рисунке, в нижней части, на кронштейне ведомого ролика и натяжения ленты видны два отверстия, которые впоследствии были заварены и сделан пропил.

В оси ведомого ролика просверлено отверстие и нарезана резьба М4 под винт регулировки перекоса. Противоположная (неподвижная) сторона оси закреплена винтом М3.

Шлифовальный стол в сборе. Установлены ведущий и ведомый ролики, собран механизм перекоса. Установлен рычаг ослабления шлифовальной ленты для ее замены. Шлифовальная лента установлена.

Шлифовальная лента установлена.

Шлифовальный стол закреплен в тисках, с помощью шуруповерта выполняется первый пробный запуск. Вращение свободное, соосность подшипников ведущего вала нормальная. Механизм «перекоса» ведомого вала обеспечивает регулировку «сползания» ленты на ведомом ролике.

После пробного пуска приступил к изготовлению основания станка из фанеры 18 мм. Выполнил отверстия для крепления электродвигателя и кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Закрепил электродвигатель.

В левом верхнем углу фото размещена табличка с характеристиками примененного электродвигателя.

«Примерка» кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Продольные отверстия (слева и выше вала двигателя) для болтов натяжения приводного ремня. Размечены и просверлены 3 отверстия диаметром 5 мм для болтов крепления кронштейна фланцевого крепления двигателя и узла натяжения ремня привода к основанию станка.

Изготовлен и установлен кронштейн бокового упора шлифовального стола. Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

При замене ленты этот кронштейн необходимо временно снять.

Изготовлен и закреплен упор шлифовального стола, а также верхняя часть шлифовального стола (подложка под шлифовальную ленту), по которой осуществляется скольжение ленты.

Из фанеры 5 мм (от упаковки какой-то китайской приблуды) изготовлен защитный «кожух» для «электрохозяйства» станка. В кожухе помещается переключатель типа «галетник» на 3 фазы, подающий питание на двигатель. В перспективе туда же планирую установить переключатель изменения направления вращения и, возможно, конденсаторы для включения двигателя в однофазную сеть 220 Вольт (но это после испытаний, если движок потянет). Также изготовлен короб пылесборника с патрубком подсоединения пылесоса.

Установил (предварительно) основание шлифовального диска, изготовил, по месту, кронштейн крепления стола шлифовального диска (фото будет ниже). Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

После установки всех компонентов станка на штатные места, произвел пробный запуск, уже от электродвигателя. Замечаний в работе не обнаружилось.

После пробных испытаний станок был разобран и отправлен в покраску. Решено было красить в контрастные цвета. Движущиеся и вращающиеся части в оранжевый, неподвижные в синий. Основание в черный.

Узел ведомого вала покрашен в оранжевый.

Шлифовальный стол окрашен в синий. Ведущий ролик, хоть и вращающийся, но был окрашен (ошибочно) в синий. Решено не перекрашивать.

Поворотный узел (он же узел натяжения и фиксации приводного ремня) также окрашен синим. Для обеспечения между ведущим и ведомыми шкивами параллельности приводного ремня пришлось подбирать дополнительную прокладку между поворотным узлом и кронштейном фланцевого крепления двигателя и узла натяжения ремня привода.

Кронштейн крепления стола шлифовального диска окрашен в оранжевый и установлен на свое место.

После сборки кожуха выполнил электрические соединения. Перед закрытием крышек определил направление вращения электродвигателя, пришлось пере коммутировать два провода для обеспечения нужного направления вращения.

В качестве патрубка для подсоединения пылесоса использован отрезок сантехнической трубы диаметром 30 мм.

На деревянное основание шлифовального диска наклеил «липучку» Собственно абразивный шлифовальный диск диаметром 150 мм клеится на липучку. Время замены не более 30 секунд. Установил шлифовальный диск с ведущим шкивом и ведомый шкив. Установил шлифовальную ленту, сориентировав ее по направлению вращения.

Установил и выполнил натяжение приводного ремня. Упор шлифовального стола закрепил в местах для этого предназначенных.

На кронштейн крепления стола шлифовального диска установил поворотные уголки. Подготовил для разметки отверстий крепления собственно стола шлифовального диска.

Выполнил пробный запуск шлифовального станка уже в окрашенном виде. Из-за толщины слоев краски короб пылесборника плотно прилегал к шлифовальной ленте на ведущем ролике. Пришлось его (короб пылесборника) демонтировать и этом же станке, включив его, снимать лишние миллиметры корпуса короба (видны неокрашенные участки на корпусе). Станок начал изготавливать сам себя.

Опробовал в работе механизм поворота ленточного шлифовального стола в вертикальное положение.

После применения, по прямому назначению, изготовленного станка, я остался доволен. Станок свои функции выполняет.

Видео работы станка:

Автор самоделки: Valentinyich г. Ногинск.

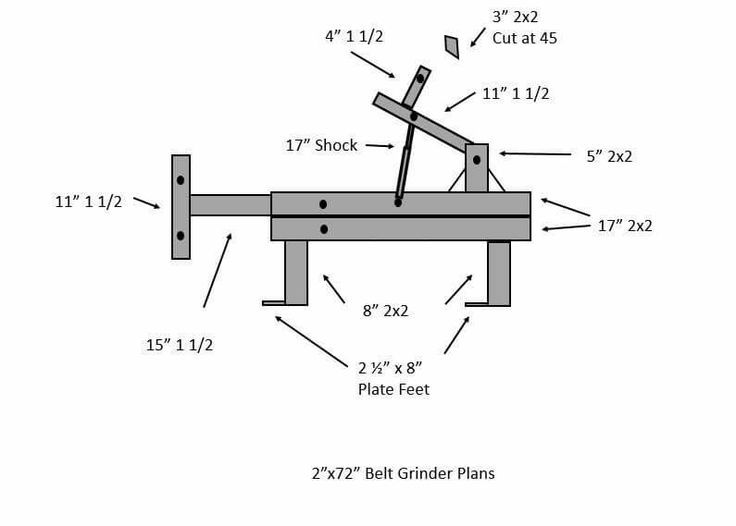

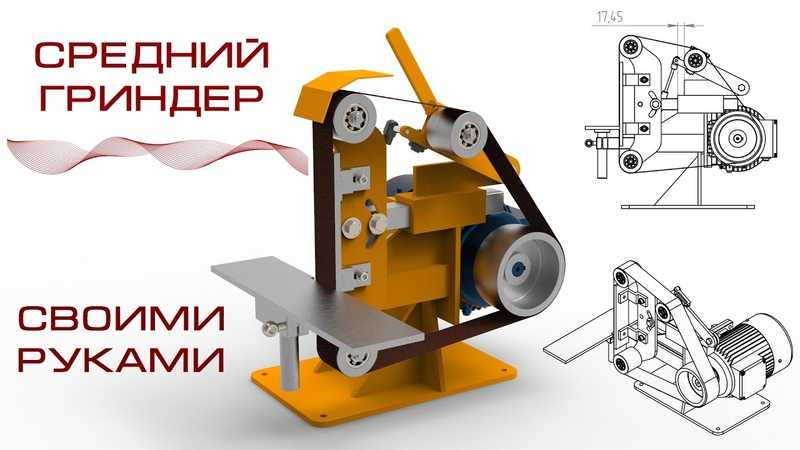

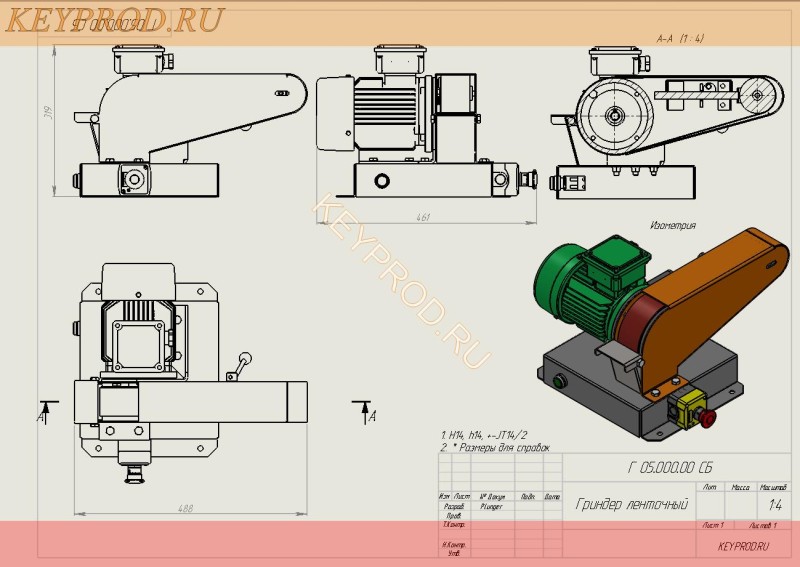

Ленточный гриндер своими руками – чертежи ленточно-шлифовального станка

- Самостоятельное изготовление гриндера

- Процесс изготовления

- Рабочая лента

- Выбор привода для самодельного станка

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Самостоятельное изготовление гриндера

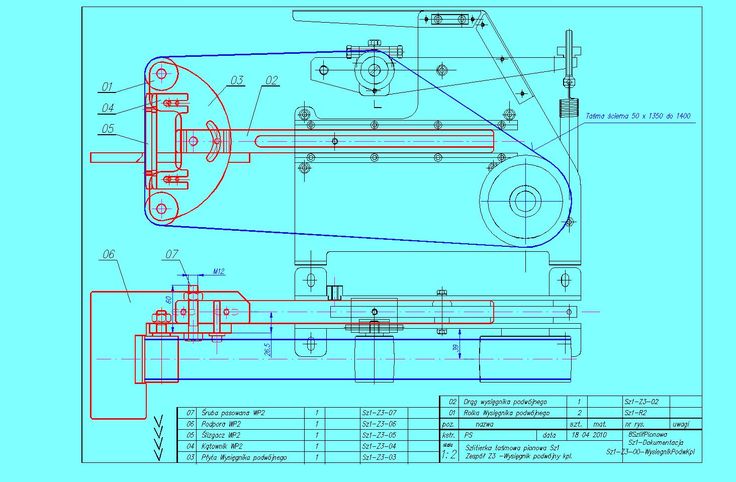

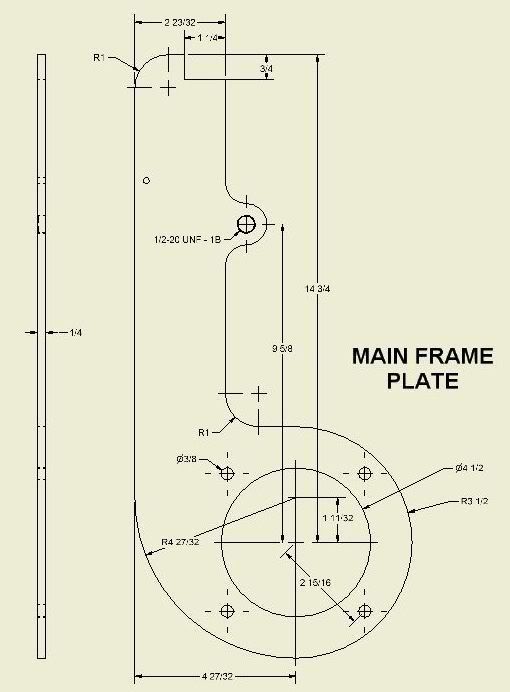

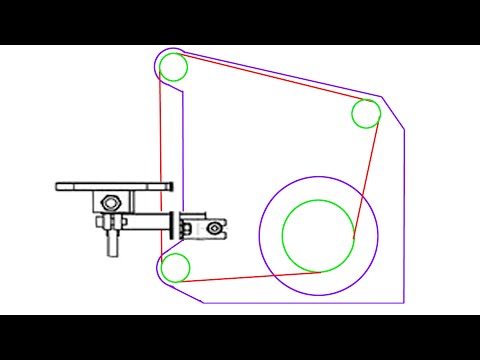

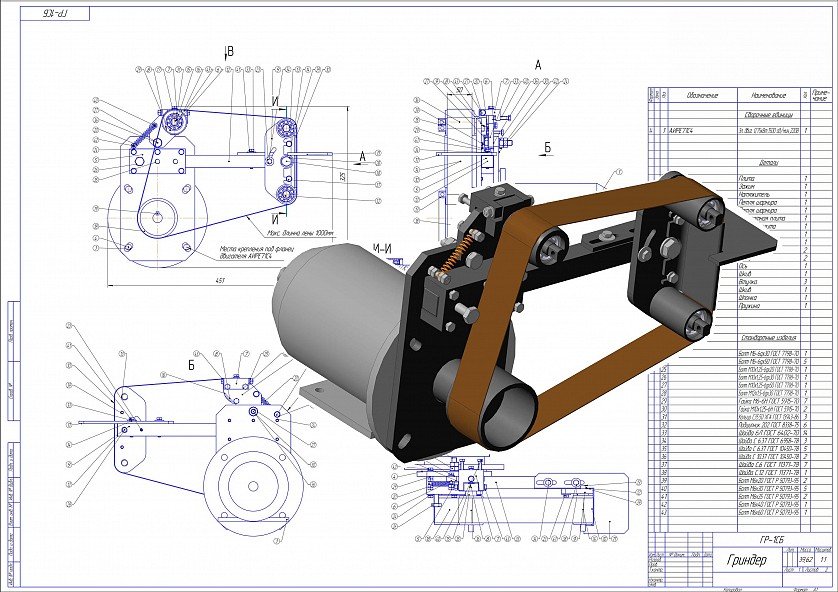

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

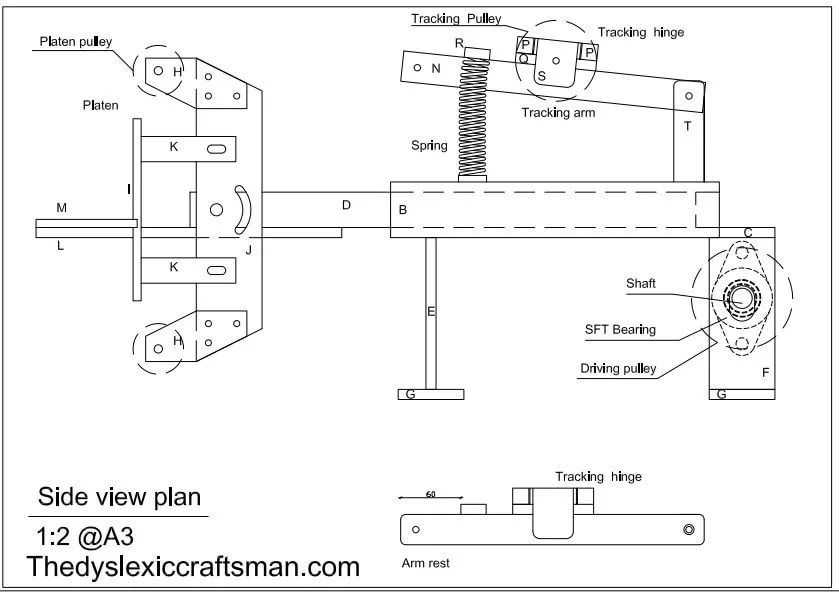

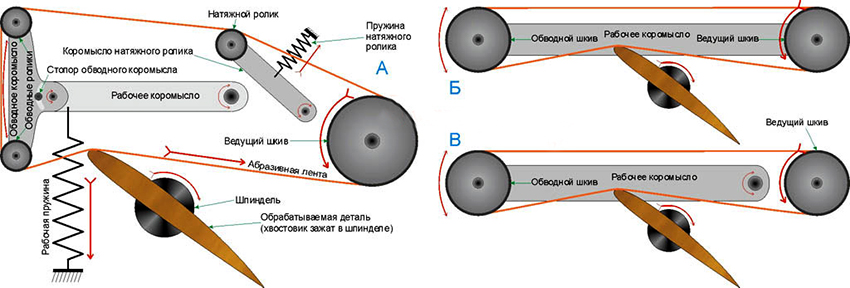

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в видео ниже:

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты. Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на видео. Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в видео ниже:

Выбор привода для самодельного станка

Очень важно правильно выбрать электродвигатель для оснащения своего шлифовального и точильного оборудования. Даже если вы собираете мини-станок, то двигатель для него должен иметь мощность 1,2–1,5 кВт. Желательно выбирать двигатель, который работает от электрической сети 220 В, потому что при использовании трехфазного устройства и его подключении через конденсатор, вы потеряете процентов 30 его номинальной мощности.

Если вы потратите время и усилия для того, чтобы собрать такой мини-станок, то сможете работать на нем как в горизонтальной, так и в вертикальной плоскости. Подобные конструктивные особенности самодельного ленточного гриндера позволяют использовать его для выполнения множества операций с деталями, изготовленными из металла и любых других материалов. Кроме этого, вы получите в свое распоряжение очень удобный точильный станок, который можно использовать для производства и заточки любых режущих инструментов.

Даже если вы затратите на изготовление ленточного гриндера несколько месяцев, то ваш труд и время полностью окупятся использованием такого удобного, надежного и функционального оборудования.

9 способов спасти ваше произведение искусства

Несчастные случаи случаются. Мы все были там, брызги кофе, слезы и пряжки, все это может показаться полной катастрофой. Что ж, не все потеряно. Можно спасти свое искусство от всевозможных неудач. Я научу вас ремонтировать бумагу для рисования — большую часть времени .

Разрывы и дыры в бумаге можно заклеить архивной бумажной лентой или заплаткой из японской бумаги, наклеенной пшеничным крахмалом. Волны и пряжки можно сгладить или удалить, приклеив бумагу для рисования на бескислотную самоклеящуюся доску. Порезы можно замаскировать острым кончиком карандаша, восстановить текстуру с помощью работающего фиксатора, а пятна можно удалить с помощью ватной палочки и разбавленного раствора отбеливателя.

Порезы можно замаскировать острым кончиком карандаша, восстановить текстуру с помощью работающего фиксатора, а пятна можно удалить с помощью ватной палочки и разбавленного раствора отбеливателя.

Профилактика всегда лучше лечения, но давайте посмотрим, что делать, если случится самое худшее.

(Я получаю комиссионные за покупки, сделанные по ссылкам в этом посте. Однако я рекламирую только те товары, которые мне нравятся и которые я рекомендую)

1. Как починить пряжку на бумаге для рисования

пряжка для большого пальца в середине вашего произведения искусства. Если ваше искусство продается, это серьезно, вы не можете просить большие деньги за поврежденный товар.

Самое первое, что нужно сделать, это аккуратно перевернуть бумагу и отполировать пряжку с обратной стороны.

Используйте тупой наконечник. Если пряжка очень слабая, я использую ноготь, если нет, и она более выражена, я ослабляю гребень пряжки, используя шариковую ручку «вдавливающую ручку» . В качестве альтернативы, используйте неправильный конец ручки, просто полегче.

В качестве альтернативы, используйте неправильный конец ручки, просто полегче.

Помассируйте бумагу, пока она не станет гладкой. Если вы не можете удалить вмятину полностью, положите бумагу лицевой стороной вниз на коврик для резки и снова отшлифуйте ее на твердой поверхности.

2. Как восстановить волнистую бумагу для рисования

Волны на бумаге могут возникать по разным причинам. Наиболее вероятной причиной является влажность, но деформация может произойти, если бумага подвергалась чрезмерной обработке или находилась на ярком солнце.

Если вы сами виноваты и храните бумагу во влажной среде, часто можно высушить бумагу с помощью осушителя . Я только что спас кучу отпечатков, просушив их за ночь. Это сработало.

Мой собственный осушитель и силиконовые ванночки Не всегда срабатывает, бывают моменты, когда волна упрямая. Самый простой вариант — приклеить рисунок на бескислотную самоклеящуюся доску.

Я закончу свой рисунок и сделаю профессиональное сканирование, прежде чем, если осушитель не работает, я использую бескислотную самоклеящуюся подложку.

Я нашел LionPic (Великобритания) или Redimat (США). Это сайты, чтобы показать вам, что я имею в виду. Они не являются одобрением. Я использую местного поставщика.

Иногда это единственный способ сохранить произведение искусства. Это работает для пряжек, волн и складок.

3. Как сгладить согнутую акварельную бумагу

В идеале мы всегда растягиваем акварельную бумагу перед нанесением сильного слоя, но в реальном мире этого часто не происходит, и бумага коробится. Вот как можно исправить свернувшуюся бумагу.

Положите кусок бескислотного картона (матборда) на ровную чистую поверхность. Он должен быть немного больше, чем акварельная бумага.

Положите картину лицевой стороной вниз на доску.

Слегка распылите воду на обратную сторону акварельной бумаги, чтобы она стала влажной. Не замачивайте его и не позволяйте воде просачиваться на лицевую сторону вашей акварельной картины. Можно использовать влажную губку, если у вас нет пульверизатора. Равномерно закройте бумагу.

Не замачивайте его и не позволяйте воде просачиваться на лицевую сторону вашей акварельной картины. Можно использовать влажную губку, если у вас нет пульверизатора. Равномерно закройте бумагу.

Поместите еще одну монтажную доску поверх влажной бумаги.

Сложите несколько очень тяжелых книг сверху, чтобы утяжелить его, и оставьте на ночь, чтобы он высох. На следующий день бумага должна быть плоской, как блин.

- Как безопасно хранить рисунки: полное руководство

- Какая бумага подходит для рисования карандашом? (Как сделать правильный выбор)

- Как защитить и сохранить свои рисунки и избежать катастрофы

4. Как исправить царапину или царапину на бумаге для рисования

Бывают случаи, когда вы слишком сильно нажимаете на карандаш и поцарапать бумагу, или вы уроните что-нибудь и поцарапаете поверхность. Острая линия не исчезнет, используя метод вдавливания или приклеивания бумаги, вместо этого вам придется замаскировать проблему.

Выемка на бумаге оставит вдавленную белую линию, если ее заштриховать карандашом. Чтобы замаскировать его, обведите канавку острым карандашом и заполните, чтобы замаскировать царапину.

Произойдет обратное, если вы забьете карандашный рисунок. Царапина оставит черную полосу. Возьмите кусок Blu-Tak или ластик-замазку , осветлите метку и вернитесь, чтобы соответствовать окружающему тону.

Будьте особенно осторожны, если используете сетку для разметки чертежа. Бумага не может быть неоценена. Если это произойдет, у вас может не быть выбора, кроме как заштриховать фон, который вы изначально намеревались оставить белым.

Купите качественную бумагу такой марки, как Strathmore5. Как устранить разрыв на бумаге для рисования

Признаюсь, я не пользовался этим методом, но я очень рад, что наткнулся на эту информацию в мое исследование.

Разрывы можно устранить с помощью архивной бумажной ремонтной ленты . Эту ленту используют реставраторы для ремонта важных документов и книг.

Эту ленту используют реставраторы для ремонта важных документов и книг.

Ленту обрезают по размеру, приклеивают полоску вдоль разрыва на обратной стороне бумаги и полируют ее шпателем или чайной ложкой. Необходимо соблюдать осторожность, чтобы не оставить потенциально кислотных отпечатков пальцев на липкой стороне, поэтому отрежьте конец, который вы держите. Используйте пинцет, если вам нужно.

Разрыв будет почти незаметен, но вам, возможно, придется затянуть его, чтобы правильно «потерять». Я предлагаю вам использовать более тонкую салфетку № для починки № , если вы хотите перетянуть разрыв, он будет менее заметен.

Аналогичный метод можно использовать для устранения небольших отверстий. Ленты должно быть достаточно, чтобы повторно запечатать прокол, но щель можно заполнить небольшим мазком гипса . Добавьте небольшое количество цвета, чтобы соответствовать тонированной бумаге.

Другой способ интригует, но, вероятно, его лучше оставить профессиональным реставраторам.

Вам понадобится Японская бумага Kozo , очень тонкая, но прочная бумага, сделанная из волокон тутового дерева и пасты из пшеничного крахмала, чтобы приклеить ее на место.

Пшеничный крахмал представляет собой порошок, который вы смешиваете с водой и нагреваете до состояния геля. Сначала он наносится на «срезанный» разрыв бумаги с помощью маленькой кисточки, после чего бумага соединяется вместе.

Затем отрезается тонкая полоска бумаги Козо по линии разрыва. Учебники предполагают, что ремонт будет менее заметен, если вы разорвете полосу, а не используете канцелярский нож или ножницы.

Пшеничную пасту разводят в виде водного раствора и равномерно наносят на пластырь. Бумага помещается поверх разрыва, и ремонт втирается. Поместите лист силиконовой бумаги поверх разрыва перед полировкой, если вы не хотите, чтобы он стал блестящим.

Другими словами, используйте метод ленты !

6. Как исправить складку на бумаге для рисования

Если вы чувствуете себя смелым, вы можете разгладить складку на бумаге утюгом. Об этом много видео на Youtube, но я не видел примера, чтобы кто-то рисковал серьезным искусством.

Об этом много видео на Youtube, но я не видел примера, чтобы кто-то рисковал серьезным искусством.

Самым убедительным был парень на видео ниже, удаляющий складки на карте. Все, что он делает, это вытирает складки влажным бумажным полотенцем. Он кладет лист бумаги на складку в качестве барьера и гладит сверху, используя теплую настройку.

7. Как удалить пятна с бумаги для рисования

Другая распространенная ошибка — случайное попадание брызг на бумагу. Еда и питье являются обычными виновниками. Прислушайтесь к моему совету и держите свои закуски подальше от своего искусства и НИКОГДА не сдувайте пыль с поверхности.

Если случится худшее, еще не все потеряно.

Сначала промокните влажное пятно бумажным полотенцем. Впитайте как можно больше жидкости. Не трите его. Промокните пятно чистым сухим полотенцем. Пятно обычно исчезает или становится настолько слабым, что его можно рисовать или закрашивать.

Если пятно старое и сухое , промокните пятно влажным бумажным полотенцем или ватной палочкой и снова промокните его сухим полотенцем. Повторите процесс. Это не идеально, но вы все еще можете работать над ущербом.

Повторите процесс. Это не идеально, но вы все еще можете работать над ущербом.

Если нет, есть еще один шаг.

Еще раз смочите пятно. На этот раз окуните ватную палочку в слабый раствор отбеливателя, попробуйте 20:1, и промокните пятно. Промокните еще раз влажным полотенцем, а затем сухим полотенцем. Пятно, надеюсь, исчезнет.

Если нет, возможно, вам придется постепенно усиливать раствор.

Метод отбеливания работает на белой акварельной бумаге и на более толстой рисовальной бумаге, но не подходит для цветной бумаги.

8. Как восстановить текстуру на бумаге для рисования

Иногда вы перерабатываете бумагу и теряете зерно. Без зуба графит лежит плоско и не сочетается с остальным рисунком.

Попробуйте распылить на пораженный участок работающий фиксатор . Не нужно распылять весь рисунок.

Сотрите плохое пятно и вырежьте отверстие в отдельном листе бумаги, чтобы оно совпадало. Распылите пластырь с поднятым над поверхностью бумажным «трафаретом». Идея состоит в том, чтобы смягчить края при распылении и избежать жесткой линии распыления. Поврежденная бумага снова немного «укусит», когда вы будете рисовать по ней.

Идея состоит в том, чтобы смягчить края при распылении и избежать жесткой линии распыления. Поврежденная бумага снова немного «укусит», когда вы будете рисовать по ней.

Другой вариант — сымитировать зернистость, втянув ее обратно. Если зуб ушел и пятнистый эффект исчез, используйте ластик на батарейках, чтобы вернуть его.

Просто заточите наконечник ластика для батареек до «карандашного» острия с помощью кусочка наждачной бумаги. Теперь расставьте точки обратно, используя очень легкое прикосновение. Яркость восстанавливается.

Заточите кончик ластика до острого кончика9. Как безопасно удалить насекомых с бумаги для рисования

И последнее, но не менее важное, бич большинства художников, работающих на улице – НАСЕКОМЫЕ. Они сплющиваются. Я был ближе к тому, чтобы потерять работу, раздавливая насекомых, чем что-либо другое, о чем я могу думать.

Обычно я сижу на улице и работаю, я не студийный художник по своему выбору, и это представляет проблему. Насекомые — любители искусства, и им просто необходимо заглянуть.

Насекомые — любители искусства, и им просто необходимо заглянуть.

Это то, что вы не делаете :

- Стряхните их

- Сдуйте их

- Смахните их

Почему? Потому что, щелкнув и смахнув их пальцами, вы получите ярко-красное пятно, пугающее вашу бумагу.

Продуть их тоже не всегда получается. Некоторые из этих жуков цепляются за жизнь. Ты дуешь сильнее и брызгаешь на них слюной. Юк.

Я научился «уводить» их от бумаги. Я отгоняю их от опасности или осторожно подталкиваю кистью и призываю взобраться на борт.

К сожалению, некоторые из них остались незамеченными. На всякий случай я должен проверить поверхность всего, что кладу на бумагу.

Когда случается неизбежное, я аккуратно снимаю тело канцелярским ножом. Не чистить . Худшие из них можно удалить, а затем очень легко соскоблить. Иногда этого достаточно. В других случаях я также использую ластик для батареек, чтобы удалить остатки.

Если этого недостаточно, протрите его влажным полотенцем или ватной палочкой, как я объяснял ранее.

А теперь взгляните на работу этого парня. Мне нравится мастерский стиль и техника Стивена Баумана. Я думаю, вы тоже. (партнер)

Стивен Бауман о Proko Как восстановить чертежную бумагу: последние мыслиСамо собой разумеется, но я все равно скажу, прежде чем что-либо делать, сначала проверьте все. Нетерпение — ваш враг номер один. Сдержитесь и обдумайте свои варианты перед совершением.

Нервный срыв не нужен, незначительные повреждения обычно можно преодолеть.

Бумагу для рисования можно ремонтировать.

Это краткое изложение того, что вам может понадобиться. Я связал их всех с Amazon с моими партнерскими ссылками:

- Печка вдавливания

- Dehumidifier

- Eraser

- Archiv0007 Японская бумага Kozo

- Ластик для батареек

Если вам нужна альтернатива Amazon, ознакомьтесь с ARTEZA товары для творчества или BLICK

как вы ремонтировали и продавали свое искусство 2 900 Это? Это руководство покажет вам, как это сделать.

Все, что вам нужно сделать, это следовать за ним. Проверь это!

Все, что вам нужно сделать, это следовать за ним. Проверь это! Если вы хотите продать свое искусство

Проверьте это! l

Псс… это всего 12,99 долларов !

Таких сообщений больше, посмотрите эти:

- Как рисовать белые линии на карандашном рисунке (и не сойти с ума)

- Трассировка — это хорошо или плохо? Когда можно отследить измену и нормально ли это?

- 9 способов избавиться от блеска карандаша на рисунке и сохранить свою работу!

- Как делать отпечатки ваших произведений искусства – Подробное описание полиграфического искусства

- Как рисовать воду карандашом: правильное рисование воды

- Четыре простых способа увеличить масштаб рисунка, чтобы сэкономить время

- Можно ли скопировать картину и продать картину? Я узнал

Кроме того, найдите ОНЛАЙН-КУРС , который подходит именно вам.

ЗАКРЕПИТЕ И СОХРАНИТЕ

Удлиняйте, укорачивайте и смешивайте размеры — Кристин Хейнс

В сегодняшнем выпуске Emery Dress Sewalong мы обсудим размеры и простые изменения выкройки. Но прежде чем мы внесем какие-либо изменения, я всегда предлагаю вам сшить муслин, чтобы увидеть, какие изменения вам нужно внести в выкройку в первую очередь. Если вы начинаете менять вещи прямо из конверта, вы на 100% угадываете, а иногда делаете для себя больше работы, чем необходимо! Поэтому, прежде чем забегать вперед, снимите мерки, сшейте муслин ближайшего размера, а затем посмотрите, что нужно сделать.

ИЗМЕРЬТЕ ВАШЕ ТЕЛО

Мерки, которые нам нужны для платья Эмери, включают полный бюст, верхнюю часть бюста, натуральную талию и бедра. Я также предлагаю вам измерить окружность бицепса, расстояние от плеча до талии и длину юбки.

Измерять свое тело лучше всего в поддерживающем белье, и если у вас есть друг, который может помочь, это тоже поможет. Используйте гибкую рулетку из стекловолокна, встаньте и, если возможно, держите руки опущенными, а голову поднятой в естественном положении. Это даст вам самые точные цифры.

Используйте гибкую рулетку из стекловолокна, встаньте и, если возможно, держите руки опущенными, а голову поднятой в естественном положении. Это даст вам самые точные цифры.

Для бюста измерьте рулеткой прямо через спину и вокруг самой полной части бюста. Для верхнего бюста рулетка должна быть над бюстом, немного под рукой и снова прямо через спину.

Талия измеряется на уровне вашей естественной талии, где вы сгибаетесь, когда наклоняетесь в сторону, очень близко к пупку. Чтобы проверить расстояние от плеча до талии, измерьте расстояние от задней части шеи до естественной талии. Бедро не имеет решающего значения для платья Эмери, так как у него такая пышная юбка, но это хорошая практика делать это каждый раз, когда вы шьете предмет одежды. Измерьте вокруг самой полной части нижней части тела, вокруг ягодиц, бедер и нижней части живота.

Расстояние от естественной талии до подола следует проверить, просто поместив рулетку на талию, а затем проверив, где она ложится на тело. Помните, если вы наклонитесь, чтобы увидеть, куда он приземлится, вы переместите рулетку! Поэтому, если вы делаете это в одиночку, встаньте перед зеркалом в полный рост, чтобы проверить длину. И, наконец, оберните рулетку вокруг бицепса, чтобы сверить ее с выкройкой и убедиться, что она подходит по размеру.

Помните, если вы наклонитесь, чтобы увидеть, куда он приземлится, вы переместите рулетку! Поэтому, если вы делаете это в одиночку, встаньте перед зеркалом в полный рост, чтобы проверить длину. И, наконец, оберните рулетку вокруг бицепса, чтобы сверить ее с выкройкой и убедиться, что она подходит по размеру.

ВНЕСЕНИЕ ИЗМЕНЕНИЙ

Запомните несколько основных рекомендаций, когда будете принимать решение о внесении изменений в ваши выкройки:

Отследите свою выкройку — после того, как вы либо заплатили за доставку печатной копии, либо выполнили тяжелую работу по наклеиванию цифровой ленты. версию вместе, сделайте себе одолжение и оставьте его в покое! Потратьте дополнительное время, чтобы обвести части выкройки на шведской кальке, чтобы вы могли вернуться к оригиналу, когда вам нужно. Ваше тело изменится навсегда, так что таким образом вы сможете делать это снова и снова столько раз, сколько захотите, и каждый раз менять размер, если решите!

Изменения создают эффект домино – помните, что если вы решите удлинить или укоротить переднюю часть лифа, вам также нужно будет последовать этому примеру и сделать то же самое со спинкой лифа.

Если вы решите смешать размер 8 на уровне рукавов с размером 10 на талии на передней части лифа, вам нужно не только сделать то же самое на задней части лифа, но вам также нужно убедиться, что вы вырезаете Юбка спереди и юбка сзади в размере 10! Когда ничего не помогает, следуйте своим линиям, чтобы убедиться, что все, что сшито вместе, имеет одинаковый размер или подверглось одинаковым изменениям.

Если вы решите смешать размер 8 на уровне рукавов с размером 10 на талии на передней части лифа, вам нужно не только сделать то же самое на задней части лифа, но вам также нужно убедиться, что вы вырезаете Юбка спереди и юбка сзади в размере 10! Когда ничего не помогает, следуйте своим линиям, чтобы убедиться, что все, что сшито вместе, имеет одинаковый размер или подверглось одинаковым изменениям.

УДЛИНИТЬ

Лиф спереди и сзади удлиняется немного по-разному, так как один кроится по сгибу, а другой нет. Если после измерения вашего тела и сшивания муслина вы обнаружите, что вам нужно удлинить лиф, следуйте приведенным ниже инструкциям, чтобы сделать это очень простое изменение.

Лиф спереди — удлинение по сгибу

1. Отрежьте или обведите деталь нужного размера.

2. Вырезать по линии удлинения/укорочения.

3. Используйте ненужную бумагу (при необходимости склейте кусочки вместе) и проведите прямую линию. Нарисуйте вторую линию ниже первой на расстояние, которое вы хотите удлинить. Для этого примера я удлиняю переднюю часть лифа на 1 дюйм.

Используйте ненужную бумагу (при необходимости склейте кусочки вместе) и проведите прямую линию. Нарисуйте вторую линию ниже первой на расстояние, которое вы хотите удлинить. Для этого примера я удлиняю переднюю часть лифа на 1 дюйм.

4. Обметать верхнюю часть переда лифа тесьмой по линии верха.

5. С помощью линейки и тонкого карандаша продлите линию сгиба.

6. Выровняйте правую сторону нижней части переда лифа по линии сгиба и выровняйте верхний край с нижней линией так, чтобы теперь он был на 1 дюйм ниже верхней части. Лента на месте.

7. Обрежьте лишнюю бумагу по линии сгиба.

8. Перерисуйте линии вытачек, соединив вершину с началом вытачек в нижней части передней части лифа. Они немного изменены из-за того, что мы добавили дополнительный 1 дюйм.

9. Разгладьте боковой шов и обрежьте лишнюю бумагу.

10. И готово! Не забудьте удлинить соответствующие детали, чтобы все они совпадали.

Лиф спинки — удлинение по линии Grainline

Отрежьте или обведите деталь желаемого размера.

2. Расширьте линию зерна, чтобы она опустилась ниже линии удлинения/укорочения.

3. Отрежьте по линии удлинения/укорочения.

4. Используйте ненужную бумагу (при необходимости склейте кусочки вместе) и проведите прямую линию. Нарисуйте вторую линию ниже первой на расстояние, которое вы хотите удлинить. Для этого примера я удлиняю лиф сзади на 1 дюйм.

5. Верхнюю часть лифа приклейте лентой по верхней линии.

6. С помощью линейки и тонкого карандаша удлините Grainline.

7. Выровняйте нижнюю часть спинки лифа так, чтобы отметки Grainline совпали. Совместите верхний край с нижней линией так, чтобы теперь он был на 1 дюйм ниже верхней части. Лента на месте.

8. В этом примере угол правой стороны требует дополнительной бумаги над удлинителем 1 дюйм, чтобы создать гладкую сторону. При необходимости приклейте ненужную бумагу к этому месту.

9. Разгладьте боковой шов и обрежьте лишнюю бумагу. Повторить по центральному шву спинки.

10. Перерисуйте линии вытачек, соединив вершину с началом вытачек в нижней части спинки лифа. Они немного изменены из-за того, что мы добавили дополнительный 1 дюйм.

Они немного изменены из-за того, что мы добавили дополнительный 1 дюйм.

11. И готово! Не забудьте удлинить соответствующие детали, чтобы все они совпадали.

Юбка спереди, юбка сзади, + рукава

Детали юбки спереди и сзади не отмечены линиями удлинения/укорочения, но их можно удлинить или укоротить, просто проведя линию примерно посередине детали юбки. Рукава можно обрезать по линии короткого рукава, чтобы удлинить или укоротить.

Чтобы удлинить переднюю часть юбки, выполните шаги, описанные выше, как описано для удлинения передней части лифа, так как они оба обрезаются на сгибе. Пропустите шаг о перерисовке дротиков, в противном случае сделайте это, как указано.

Чтобы удлинить спинку юбки или рукава, выполните все вышеперечисленные шаги, описанные для спинки лифа, так как все они вырезаны по линии Grainline. Опять же, пропустите шаг о перерисовке дротиков, но в остальном делайте, как указано.

СОКРАТИТЬ

Все детали выкройки укорачиваются одинаково, несмотря на то, что некоторые обрезаются на сгибе, а некоторые обрезаются по линии Grainline. Если после измерения вашего тела и сшивания муслина вы обнаружите, что вам нужно что-то укоротить, следуйте приведенным ниже инструкциям, чтобы сделать это очень простое изменение. В приведенном ниже примере я использую заднюю часть лифа.

Отрежьте или обведите деталь желаемого размера.

2. Нарисуйте линию над линией удлинения/укорочения, расстояние, которое вы хотите сократить. Для этого примера я укорачиваю лиф сзади на 1 дюйм.

3. Сложите по линии удлинения/укорочения.

4. Доведите сгиб до линии, которую вы нарисовали в шаге 2, и закрепите скотчем.

5. Если на вашем изделии есть вытачки, перерисуйте линии вытачек, соединив вершину с тем местом, где вытачки начинаются в нижней части выкройки. Они немного изменены из-за того, что мы удалили лишний 1 дюйм.

6. В этом примере угол правой стороны требует дополнительной бумаги над уменьшением на 1 дюйм, чтобы создать гладкую сторону. При необходимости приклейте ненужную бумагу к этому месту.

7. Разгладьте боковой шов и обрежьте лишнюю бумагу. При необходимости повторите с другой стороны. Вот и все! Не забудьте укоротить соответствующие части, чтобы все они совпадали.

СМЕШИВАНИЕ РАЗМЕРОВ

Наиболее частым изменением рисунка является смешение размеров. Редко кто попадает в один размерный ряд. К счастью, это невероятно простое изменение! В первом примере ниже я использую переднюю часть юбки, чтобы показать вам, как просто переходить от одного размера к другому. После этого я покажу вам, как сделать такую же переделку на шве с вытачкой, что тоже очень просто, но требует нескольких дополнительных действий.

После этого я покажу вам, как сделать такую же переделку на шве с вытачкой, что тоже очень просто, но требует нескольких дополнительных действий.

Юбка спереди — смесь без вытачки

Отрежьте или обведите деталь желаемого размера по всем краям, кроме того, который вы хотите расширить. Обрежьте этот край до большего размера.

2. С помощью линейки и тонкого карандаша проведите линию от меньшего размера к большему, плавно переходя. Обрежьте лишнее, чтобы получился смешанный узор. Вот и все! Супер легкая переделка!

Лиф спереди — смесь с вытачкой

1. Отрежьте или обведите деталь желаемого размера по всем краям, кроме того, который вы хотите расширить. Обрежьте этот край до большего размера.

2.