Линии продольной и поперечной резки полосы, комбинированные линии

Линии продольной и поперечной резки полосы, комбинированные линииШвейцарские

традиции.

Качественные

и технологичные

инжиниринговые

решения.

Производственно-инжиниринговая компания ENCE GmbH выделяет из своей программы следующее наиболее значимое металлургическое оборудование, которое может быть предложено заказчикам по конкурентоспособным ценам и по качеству отвечающему высоким мировым стандартам

Описание

Инжиниринговая компания ENCE GmbH предлагает линии продольной и поперечной резки рулонного металла, используемые при последующей обработке рулонной стали после процесса холодной прокатки рулонной стали, а также при использовании металла после линии травления стальной полосы, линии горячего цинкования стальной полосы, линии нанесения лакокрасочного и полимерного покрытия. Инжиниринговая компания ENCE GmbH готова по техническому заданию заказчика разработать оптимальную комплектацию линии резки, осуществить поставку, монтаж, пуск в эксплуатацию и сервисное обслуживание автоматизированной установки резки рулонного металла.

Технические характеристики предлагаемых автоматических линий продольно-поперечной резки рулонной стали и цветных металлов:

Линия состоит из:

- Разматыватель рулонного металла

- Правильно-режущая машина

- Пакетирующее устройство

- Стол роликовый

- Направляющее устройство

- Рулононаматыватель (моталка)

- Тележка для удаления рулонов

- Привод гидро- пневмосистемы

- Пульт управления

Линии резки существенно отличаются по составу оборудования в зависимости от толщины полосы и делятся на линии резки металла толщиной:

- До 0,3 мм

- До 1 мм

- До 2 мм

- От 2 до 6 мм

Высокопроизводительные линии продольной и поперечной резки компании andritz metals

В партнерстве с компанией ANDRITZ METALS / АНДРИТЦ МЕТАЛЗ, Германия (SUNDWIG GmbH / ЗУНДВИГ ГмбХ) компания ENCE GmbH предлагает высокотехнологичные и высокопроизводительные линии резки листового металла.

Конкурентными преимуществами и отличительными особенностями агрегатов резки являются:

- Комплексное решение задачи

- Адаптируемость лини резки к требованиям заказчика

- Инновационные решения

- Высокая производительность и эффективность

- Высокое качество всех комплектующих

- Повышенная надежность

- Большая степень автоматизации процесса для снижения времени вспомогательной обработки

- Незначительные эксплуатационные расходы.

Немецкая педантичность в подборе оборудования и высокое качество всех комплектующих, обеспечивают лидирующие позиции в мире по производству данного оборудования. Автоматизированные линии продольной и поперечной резки успешно работают на различных металлургических заводах, металлосервисных центрах, металлообрабатывающих предприятиях.

Автоматизированная линия поперечной резки рулонного металла

Линия состоит из:

- Входная секция подготовки рулонов

- Стеллаж исходных рулонов,

- Загрузочная тележка,

- Автоматическая система разматывания рулонного металла

- Агрегат поперечной резки

- Машина правки

- Штабелеукладчик

- Стол роликовый

- Направляющее устройство

- Тележка

Агрегат поперечной резки листа

Инжиниринговая компания ENCE GmbH являясь партнером компании ANDRITZ METALS / АНДРИТЦ МЕТАЛЗ, Германия (SUNDWIG GmbH / ЗУНДВИГ ГмбХ) готова предложить широкий спектр агрегатов для поперечной резки различных видов сталей и цветных металлов со следующими параметрами:

Ножницы поперечной резки

В зависимости от толщины листа и поставленных заказчиком задач линии поперечной резки оснащаются:

- Стационарными ножницами

- Ротационными ножницами

- Летучими ножницами.

Стационарные и летучие ножницы эксплуатируются специальной серво-гидравликой, обеспечивающей прецизионную резку при максимальной скорости. Привод ротационных ножниц состоит из двух серво двигателей, позволяющих реализовывать максимальную точность и производительность.

Машина правки листового металла

Машина правки листового металла является обязательной составной частью линии поперечной резки. Компания ENCE GmbH предлагает запатентованные компанией ANDRITZ METALS / АНДРИТЦ МЕТАЛЗ машины правки, которые могут работать в составе автоматизированной линии резки, так и как отдельный агрегат. Толщина листа варьируется от 0,5 до 60,0 мм. В состав машины может входить шести валковая машина с механизмом быстрой смены валков.

Штабелеукладчик

Технология штабелирования выбирается в зависимости от вида продукции и соответственно штабелеукладчики могут быть следующих типов:

- Магнитные штабелеукладчики,

- Штабелеукладчик с присосками на ленте,

- Специальные штабелеукладчики для тяжелых плит,

- Универсальные щеточные штабелеукладчики,

- Штабелеукладчики с поворотной консолью (для простых случаев применения).

К конкурентным преимуществам линий поперечной резки компании SUNDWIG GmbH / ЗУНДВИГ ГмбХ можно отнести специально разработанные конструкции штабелеукладчиков с прецизионной точностью стапеля, что гарантирует сохранение поверхности кромок листов, а также снижение шума.

Автоматизированная линия продольной и поперечной резки холоднокатаной широкой полосы

Линия состоит из:

- Входная секция подготовки рулонов

- Стеллаж исходных рулонов,

- Загрузочная тележка

- Автоматическая система разматывания рулонного металла

- Сдвоенные разматыватели рулонов располагаются каскадно (патент компании SUNDWIG GmbH),

- Стыкосварочная машина,

- Система регулирования движения полосы перед кромкообрезными ножницами с помощью управляющей и подающей клети,

- Кромкообрезные ножницы,

- Кромкомоталка (патент SUNDWIG GmbH),

- Секция инспекции полосы с устройством светового контроля,

- Ножницы поперечной резки полосы

- Предназначены для вырезания дефектных участков полосы в непрерывном режиме,

- Стыкосварочная машина,

- Направляющее устройство с боковой направляющей,

- Установка электростатического промасливания полосы (машина промасливания полосы)

- Ножницы поперечной резки полосы

- Сдвоенный рулононаматыватель (моталка)

- Устройство бесконтактной маркировки полосы

- Мостовой кран

- Кантователи готовых рулонов

- Стеллаж готовых рулонов

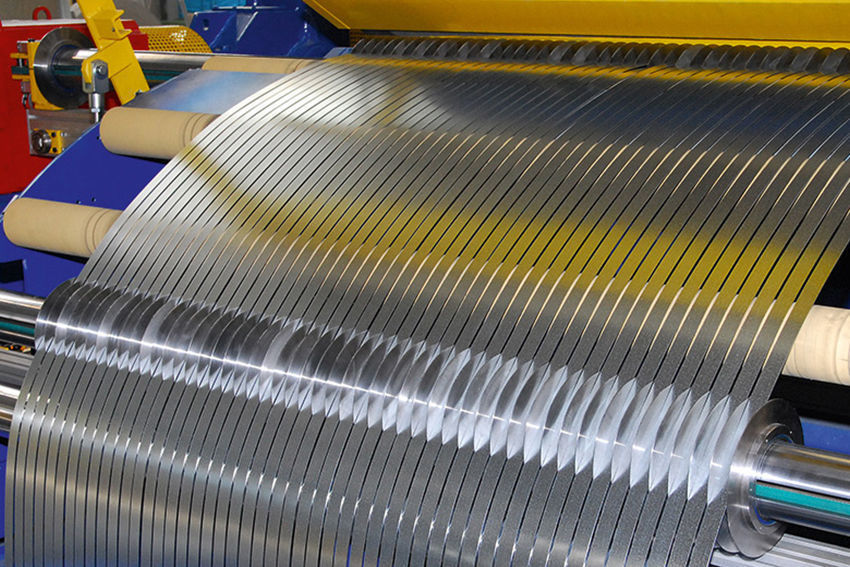

Агрегат продольной резки листа

Инжиниринговая компания ENCE GmbH являясь партнером компании ANDRITZ METALS / АНДРИТЦ МЕТАЛЗ, Германия (SUNDWIG GmbH / ЗУНДВИГ ГмбХ) предлагает агрегаты для продольной резки различных видов сталей в том числе горячекатаной полосы, холоднокатаной полосы, алюминия и других цветных металлов со следующими параметрами:

Преимущества и особенности конструкции:

- Полностью автоматическая система заправки полосы,

- Использование специальных тормозных клетей для полос с высоким качеством поверхности,

- Использование бесконтактных клетей для алюминиевых полос,

- Автоматическая смена ножей,

- Применение ножевых валов с радиальными прецизионными подшипниками,

- Автоматический зажим и разжим режущего инструмента на ножевом валу,

- Автоматическая система транспортировки порезанных полос,

- Автоматизированная обвязка на поворотной крестовине (запатентовано),

- Кромкомоталка устанавливается ниже уровня фундамента (запатентовано)

Ножницы продольной резки полосы

Ножницы для продольной резки полосы снабжены автоматической поворотной крестовиной для смены инструмента, что существенно повышает эффективность работы.

Агрегаты инспекции, перемотки и обрезки кромок полос

Предлагаемые агрегаты предназначены для переработки холоднокатаной широкой полосы и активно применяются в автомобильной промышленности и других производствах, где требуется высокая производительность и высокое качество готовой продукции.

Кромкообрезные ножницы

Перед кромкообрезными ножницами полоса металла проходит через управляющую подающую клеть для регулирования движения полосы. Кромкообрезные ножницы снабжены прецизионными опорами для обеспечения высокого качества среза с минимизацией появления заусенцев и механизмом поворота на 180° обрезанных остатков кромок. Агрегат обрезки кромок снабжен автоматической системой настройки заданной ширины полосы, образующегося зазора при резке полосы и глубины погружения ножей.

Кромкомоталка

Автоматизированный агрегат для сбора путем наматывания обрезанного материала полосы, который снабжен специальными ограничительными шайбами. Шайбы кромкомоталки имеют отдельные механические приводы, расположенные с разных сторон (патент компании SUNDWIG GmbH).

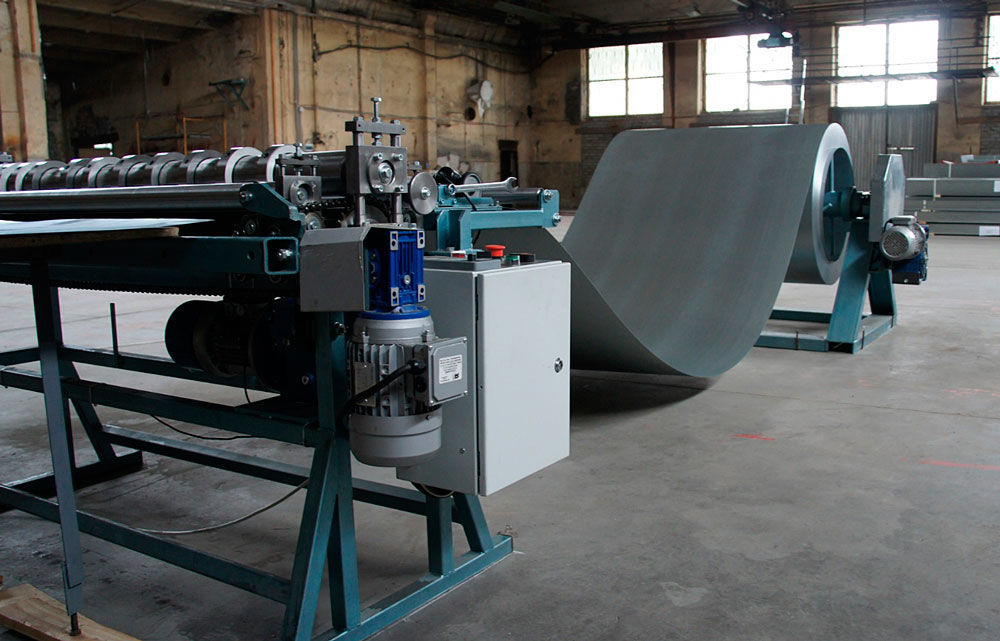

Линии продольной и поперечной резки малой производительности

Компания ENCE GmbH предлагает альтернативно высокотехнологичные линии резки металла с производительностью на порядок меньшей, но которые в определенном сегменте потребностей заказчика являются эффективными и конкурентно способными.

Такие линии находят хорошее применение при подготовке листов металла перед штамповкой, для резки листов на узкие полосы с перемоткой, а также раскройно-заготовительных цехах различных производств.

Технические характеристики таких линий зависят от заданных параметров заказчика и определяются выбранным стандартным типоразмером. Линии могут работать в ручном или полуавтоматическом режиме (ручная наладка после автоматизированного выполнения агрегатом запрограммированного задания. Работа линии осуществляется в периодическом режиме в зависимости от задания оператора или длины ленты в исходном рулоне. Характеристики линий резки варьируются в диапазоне параметров:

Линия продольной резки состоит из:

- Разматыватель рулонного металла,

- Правильно-режущая машина,

- Правильные валки, стабилизаторы и устройство центрирования,

- Дисковые ножницы продольной резки с одним или несколькими ножами,

- Делительный вал с комплектом разделительных втулок,

- Датчик контроля длины,

- Развертывающее устройство — загибочный механизм,

- Кромкомоталка,

- Стол роликовый,

- Петлевая яма

- Роликовая группа торможения,

- Направляющее устройство,

- Рулононаматыватель (моталка),

- Тележка для удаления рулонов,

- Кантователь рулонов,

- Шкаф управления

Линия продольной и поперечной резки состоит из:

- Разматыватель рулонного металла,

- Правильно-режущая машина,

- Правильные валки,

- Дисковые ножницы продольной резки,

- Загибочный механизм,

- Кромкомоталка,

- Направляющее устройство,

- Правильно режущая машина,

- Правильные валки

- Петлевая яма

- Датчик контроля длины

- Ножницы поперечной резки

- Пакетирующее устройство

- Стол роликовый,

- Направляющее устройство,

- Тележка,

- Шкаф управления

В связи с большим разнообразием вариантов комплектации требований заказчиков инжиниринговая компания ENCE GmbH предлагает рассмотреть несколько типовых примеров линий резки рулонного металла.

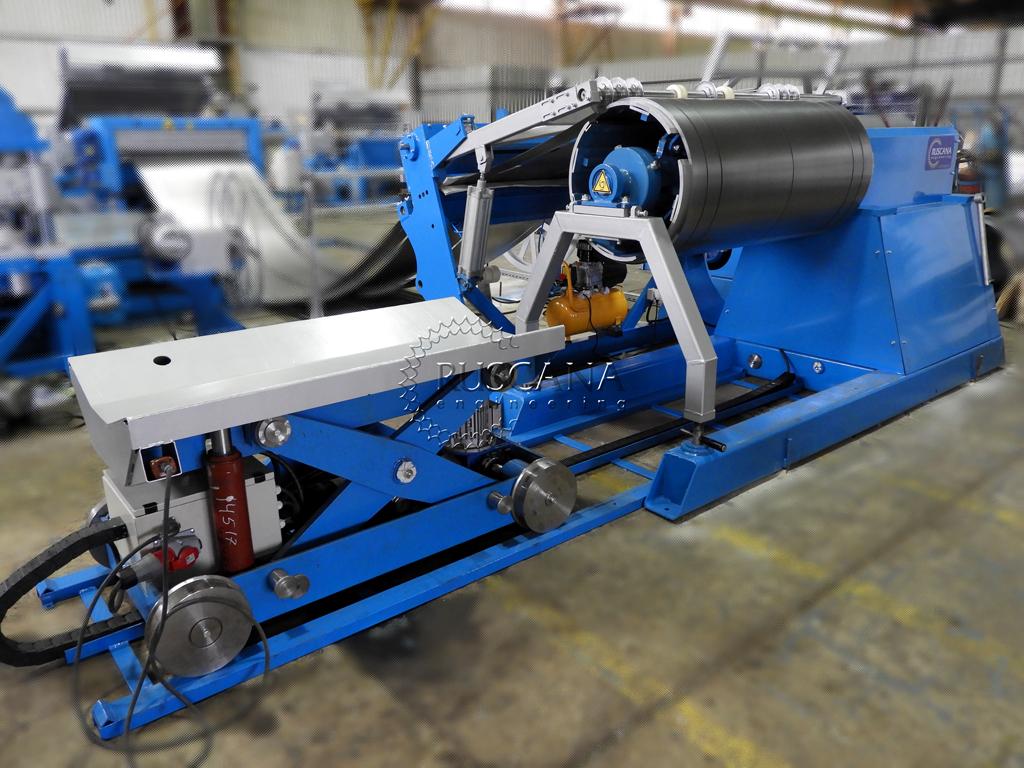

Пример. Линия продольной резки рулонного металла -углеродистая сталь: 0,4 – 2,0 x 1300 мм.

Состав линии продольной резки рулонного металла:

Загрузочная тележка для рулонов

- Грузоподъемность тележки 15 тонн

- Перемещение тележки гидравлическим мотор-редуктором

- Подъём тележки с помощью гидравлического цилиндра

- Опора для рулона, покрытая нейлоном

- Отсекатель шторочного типа

- Загрузочная платформа для 2-х рулонов

Разматыватель рулонов консольный

- Грузоподъемность 15 тонн

- Диаметр барабана 508 мм., используемый стол 1.400 мм.

- Открытие-закрытие барабана с 4 сегментами с помощью гидравлического цилиндра

- Вращение-торможение барабана с помощью двигателя постоянного тока

- Движение прижимного ролика с помощью гидравлического цилиндра

- Вращение прижимного ролика с помощью гидравлического цилиндра

- Автоматическое центрирование полосы (± 100 мм) обеспечивается гидравлическим цилиндром, регулируемым пропорциональным клапаном и определением края полосы с помощью фотодатчика

Входная группа

- Стол размотки рулона с натяжением и колебанием с помощью гидравлического цилиндра

- Тянущий ролик с резиновым покрытием нижний ролик, приводится гидравлически

- Верхний направляющий ролик с резиновым покрытием

Стабилизаторы — группа устройств центрирования

- № 2 стабилизирующие ролики, покрытые резиной, верхний ролик поднимается с помощью гидравлических цилиндров

- Центрирующие устройства 4+4 вертикальные ролики, регулируемые с помощью 2-х шнеков, управляемых гидравлически, система быстрого открытия с помощью 2-х гидравлических цилиндров

Правильная машина (опционально)

- Верхние захватывающие ролики ∅ 320 мм

- диаметр рулона ∅ 250 мм

- N° 3 правильные ролики: 2 нижних и 1 верхний

- Правильные ролики ∅.

150 мм

150 мм - N ° 1 Регулирующий ролик

- Регулирующий ролик ∅. 130 мм

- Длина ролика 1400 мм

- Позиционирование верхних захватывающих роликов помощью гидравлических цилиндров

- Позиционирование верхних правильных роликов с помощью механических опор, приводится в действие гидравлическим двигателем

- Позиционирование верхнего регулирующего ролика с помощью механических опор, приводится в действие гидравлическим двигателем

- Вращение правильных роликов и нижних захватывающего ролика с помощью гидравлического мотора через редуктор

Ножницы продольной резки

- Ножевой вал вращается с помощью двигателя постоянного тока.

- Регулирование положения вала, на котором расположены лезвия с помощью мотор-редуктора подач и гидромотора.

- Поднятие/открывание с помощью гидравлического цилиндра

- Диаметр вала 200 мм

- Диаметр дисковых ножей 320 мм

- Основа ножниц предусматривает быструю смену режущих головок

Опционально

- Обрезные ножницы со стойками

- Короб для скрапа с боковой стороной загрузки

- Качающийся стол скрепления для отвода скрапа и перехода с обрезных ножниц к группе центрирования со стабилизирующими роликами

- Дополнительные ножницы продольной резки и сменную заправочную каретку

- Разделяющие ножницы со стойками

Кромкомоталка — моталка для обрезанной кромки (скрап)

- Вал вращается с помощью двигателя переменного тока, 15 кВт

- Извлечение кромочного рулона с помощью гидравлического управления

- Давление при прессовании кромочного рулона с помощью гидравлического управления

- Максимальные габариты рулона 800×800 мм

Тянущие ролики загибочного механизма

- Привод хромированных роликов, осуществляется за счёт двигателя постоянного тока

- Настройка толщины с быстрым гидравлическим открытием

- Стол для скрапа, регулируемый гидравлически вплоть и открывающийся вертикально, для обеспечения доступа оператору

- Конвейер для обрезанной кромки

Стол роликовый

- Роликовая опора, с наклоном в сторону петлевой ямы

- Петлевой стол, который управляется вручную.

Роликовая группа торможения и направляющее устройство

- Основа, закрепленная на уровне пола, на которой будут устанавливаться следующие узлы:

- Роликовая опора с разделительными диски с зажимом

- Зажим со стойками с гидравлическими цилиндрами и устройство торможения с помощью пневмоцилиндров.

- Тянущий ролик, тормозящий полосу (установка с натяжными роликами) с двигателем; эти, покрытые резиной и рельефные ролики позволяют избежать скольжения материала при намотке.

- Свободный отводящий ролик, покрытый резиной и сбалансированный динамически, с тахометром

- Стол подачи конца полосы, качающийся и выдвигающийся с помощью гидравлического цилиндра

- Передвижной механизм, двигающийся по рельсам при помощи коробки подач или гидравлического двигателя для группы торможения

Наматыватель рулонов консольный со сменными барабанами

- Грузоподъемность тележки 15 тонн

- Номинальный диаметр барабана 508 мм.

, используемый стол 1.400 мм.

, используемый стол 1.400 мм. - Вращение оправки за счёт двигателя постоянного тока

- Снятие штрипса с помощью толкателя, управляемой гидравлически

- Опора разделитель, управляемая и регулируемая гидравлически

- Барабан с гидравлическими зажимами

- Переходник для сменных барабанов

- Барабан моталки ∅. 350 мм с зажимом

- Барабан моталки ∅. 160 мм с зажимом

- Опора барабана

Тележка для удаления рулонов

- Грузоподъемность тележки 15 тонн

- Люлька, с покрытием

- Поперечное движение тележки при помощи коробки подач и гидравлического двигателя

- Подъём опоры при помощи гидравлического цилиндра

- Удержание полосы при помощи лап с ручной настройкой

Четырехконсольное поворотное устройство

- Привод при помощи упорного подшипника, коробки подач и гидравлического двигателя

- Гидравлическое закрытие на 4 позиции

- Аудио-визуальная сигнализация, помещенная в центре, которая включается каждый раз при вращении поворотного устройства

- Грузоподъемность тележки 15 тонн на каждое плечо (общая 60 тонн на 4)

Кантователь рулонов

- Собирает в одиночные слоты штрипсы, расположеные на консольном устройстве (поз 12) на горизонтальной оси, потом перемещается назад и опрокидывается на 90°

- Механизированное перемещение

- Механизированная перевозки перевода

- Приводной стол для опрокидования

- Позиционирование насадок для сбора штрипсов в зависимости от длины штрипса

Электрооборудование

- Электро-шкафы, содержащие цифровые привода и PLC

- Панели управления, с приборами

- Установленная мощность 380 кВт

- Подаваемое напряжение 380 В, 50 Гц

Гидравлическое оборудование

- Гидравлический блок питания с насосом регулирования производительности, теплообменник (воздух / масло), клапаны и регуляторы

- Клапаны с электроприводами

Пример. Высокоточная линия продольной резки рулонного металла: 0,05 – 0,4 х 310 мм

Высокоточная линия продольной резки рулонного металла: 0,05 – 0,4 х 310 мм

Состав высокоточной линии продольной резки рулонного металла:

Разматыватель рулонов консольный

- Корпус намоточного устройства — жесткая сварная конструкция, несущая сердечник и каскад редуктора.

- Привод вращения оправки контролируется мотором переменного тока и зубчатым колесом редуктора, работают в масляной ванне.

- Сердечник с 4-мя сегментами, расширение вручную. диски обратных фланцев сделаны из алюминия, с шлифованные.

- Взаимозаменяемые вставные барабаны ∅ 500 мм, состоят из полиамидов, с быстрозажимной системой

- Система регулировки петли разматывателя состоит из мотора переменного тока с редуктором, световыми барьерами и распределительной коробкой вместе с комплектом контрольных приборов

- Ввод данных о толщине материала и внешнем диаметре рулона осуществляется и отображается на рабочей панели линии резки

Входная секция и направляющая группа валков

- Дугообразный стол на входе, секционного типа, с велюровым покрытием, легко заменяем

- Механизм удержания снизу может быть установлен в соответствии с шириной материала и настроен вручную

- Подводящая (боковая) направляющая с заменяемыми реле, ручная настройка в соответствии с шириной материала

- Загрузочный транспортер, ручная настройка высоты в соответствии с диаметром ножа

- Загрузочный транспортер, движимый вручную в направлении разматывателя для замены деталей

- Петлевой приямок для создания петли между разматывателем и ножницами продольной резки

Высокоточные ножницы продольной резки

- Опорная рама в жесткой сварной конструкции

- Станина ножниц продольной резки с ведущей стороной, установленная на опорной раме.

- Станина ножниц продольной резки с рабочей стороной передвигается вручную горизонтально и вертикально на предварительно напряженных шариковых направляющих

- Подшипник ножевых валов на ведущей стороне станины ножниц на предварительно напряженных высокоточных подшипниках оси

- Подшипник ножевых валов во фронтальной колонне на предварительно напряженных высокоточных подшипниках качения с закаленными вкладышами

- Верхние ножевые валы регулируются вручную с помощью ручного маховика на рабочей стороне станины станка

- Две гидравлические гайки со встроенной масляной натяжной системой и дисплеем показаний усилия по оси

- Размер глубины перекрытия верхних ножевых валов с контрольным циферблатным индикатором, точность 0,01 мм

- Привод ножевых валов с карданными валами, шестерней распределителя зажигания, коробкой передач и мотором переменного тока

- Установка продольной резки рассчитана на работу со стальными вставными кольцами

Развертывающее устройство — загибочный механизм

- Опорные валы, закалённые и отшлифованные, валовые винты с обеих сторон

- Центральная установка каждого опорного вала

- Верхние опорные и нижние опорные валы закрепляются в опорной раме, поворачиваются вручную для замены инструмента

- Верхние опорные и нижние опорные валы закрепляются у стола на входе, перемещаются вручную для замены инструмента

- Шпили регулируются от стальных съемных колец в соответствии с толщиной материала и наружным диаметром ножа.

Кромкомоталка — моталка для обрезанной кромки (скрап)

- Два ленто-намоточных устройства для перемотки кромки полосы,

- Ширина полосной кромки (скрап) от 3 до 10 мм/сторона (более широкие полосы наматываются на наматывателе, и сортируются как обрезочный рулон),

- Диск с задним фланцем и диск переднего фланца зафиксированы при помощи двойного конуса,

- Диск переднего фланца разъединяется с конусом после удаления зажимного винта

- Привод каждого ленто-намоточного устройства для кромки запускается с помощью мотора переменного тока, натяжение полосы практически всегда постоянно, независимо от диаметра

- Натяжение полосы постоянно регулируется на основном контрольном щите.

Установка распределения обрезков кромки (скрап)

- Приводится в действие пневматически для распределения обрезков и кромок полос на наматыватель для обрезков,

Петлевая группа торможения для наматывателя

- состоит из мотора переменного тока с редуктором, световыми контролем и распределительной коробкой вместе с контрольными приборами,

Наматыватель рулонов

- Состоит из сдвоенной намоточной станции,

- Корпус намоточного устройства в жесткой сварной конструкции

- Запускается с помощью мотора переменного тока с коробкой передач, зубчатыми колесами, работающими в масляной ванне

- Вал моталки с фланцами для фиксации мотающего вала

- Натяжение намотки регулируется вручную с помощью комплекта пружин и гайки

- Скорость валов регулируется автоматически в соответствии со скоростью линии, предельно допустимая величина и ее превышение устанавливаются на основном контрольном щите

- Наматывающие валы комплектуются пружинами и гайками для регулировки вручную,

Данные по катушке

Распределительная коробка

- Снабжена вентилятором с предварительной фильтрацией воздуха и регулировкой температуры и освещения,

- Главный выключатель

- Система с контактным рельсом

- Контрольный трансформатор 230 В с блоком питания 24 В

- SPS Siemens S 7 с цифровой и аналоговой системой

- Полностью цифровое управление приводами

- Силовой контактор, реле

- Все кабели направлены на клеммных колодках

Панель контроля и управления

- 4.

5″ ЖК-дисплей

5″ ЖК-дисплей - 23 системных ключа, 8 функциональных ключей

- Индикатор неисправностей

- Показатель диаметра рулона на входе

- Показатель диаметра ножа на входе

- Показатель толщины материала на входе

- Прочие параметры линии

- Дистанционная диагностика неисправностей через модем

Документация

- Детальный и сборочный чертеж

- Чертеж фундамента

- Пневматический план

- Электрическая схема

- План конечных соединений

- Программа вывода на печать

- CD-ROM с программой

- Инструкция по эксплуатации

- Диаграмма по техническому обслуживанию и смазкам

- Перечень запасных и изнашиваемых деталей

Дополнительная информация

Инжиниринговая компания ENCE GmbH в зависимости от требований заказчика готова предложить оптимальный и конкурентно способный вариант автоматизированной линии продольной и поперечной резки рулонного металла (углеродистая сталь, нержавеющая сталь, сплавы, алюминий и прочее) высокой и малой производительности, работающей в автоматическом и полуавтоматическом режиме. Сотрудники компании ENCE GmbH готовы провести презентацию установки на стадии разработки для согласования всех деталей проекта, а также принять участи в монтаже, пуско-наладке линии и осуществлять гарантийное и пост гарантийное обслуживание.

Сотрудники компании ENCE GmbH готовы провести презентацию установки на стадии разработки для согласования всех деталей проекта, а также принять участи в монтаже, пуско-наладке линии и осуществлять гарантийное и пост гарантийное обслуживание.

Бесконтактные толщиномеры

Вальцешлифовальное оборудование

Вальцешлифовальные станки среднеразмерного типа

Дробеметная установка

Дробеструйные и дробеметные установки

Дробеструйные установки для насечки рабочего валка

Изготовление оправки наматывателя для прокатного стана

Линия поперечной резки металла

Линия продольной резки металла

Линия продольно-поперечной резки металла (рулонной стали)

Листогибочное оборудование

Маркировочное оборудование

Отбортовочные машины для участка отделки металла

Плоскошлифовальное оборудование

Правильная машина для алюминиевых листов

Прокатные валки (валки станов холодной и горячей прокатки)

Сменные и быстроизнашиваемые детали для прокатных станов

Упаковочная машина для упаковки в стретч-пленку

Фильтр-прессы камерные автоматические

Шпиндели приводов прокатных станов

Линии поперечной и продольной резки металла.

Профиль-Пром

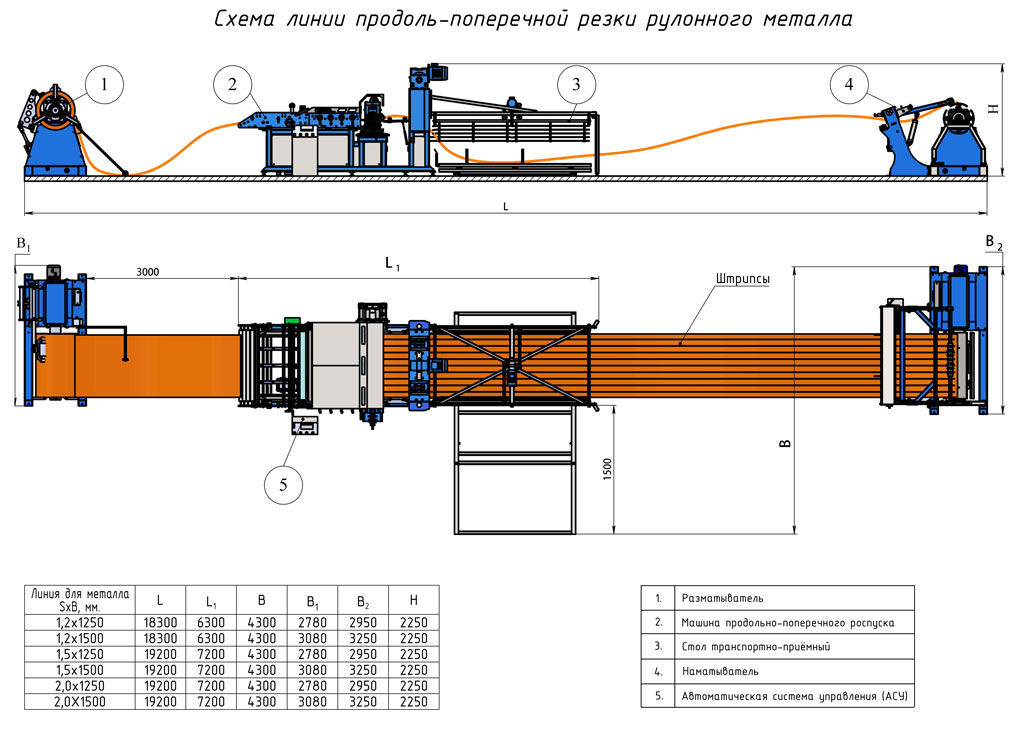

Профиль-ПромПроизводственная компания «Профиль-Пром» предлагает оборудование для холодной резки (роспуска) металла. Такое оборудование широко применяется на предприятиях, которые связаны с металлообработкой. Промышленная резка металла немыслима без специальных станков. Оборудование для резки металла облегчает работу сотрудникам предприятия и делает производственный процесс более быстрым. Качество ножей в наших станках, изготовленных из легированной стали, помогает добиваться точности в этом нелегком процессе, а кромка обрезаемого листа получается идеально ровной.

Линия продольно-поперечной резки металла толщиной до 1,5 мм

Станки для продольно-поперечной (комбинированной) резки рулонного и листового металла на необходимые по длине и ширине полосы незаменимы для крупных многопрофильных производств по обработке металла. Продольная резка осуществляется с помощью специального вала с дисковыми ножами, гильотина отвечает за поперечный раскрой металла. Прокат тонколистовой рулонный оцинкованный и с декоративно-защитным лакокрасочным покрытием по ГОСТ 30264-94 сталь 08кп по ГОСТ 9045-80 толщиной до 1,6-х мм.

Технические характеристики:

- Установленная мощность линии — 9,5 кВт.;

- Производительность — 30 м. пог./мин.;

- АСУ изготовлена на элементной базе Omron (Япония).

- Масса —1500 кг;

- Обслуживающий персонал — 1-2 чел.;

- Максимальные габаритные размеры используемого рулона:

Ширина — 1250 ±10 мм.;

Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм; - Габаритные размеры: 3,0 х 1,9 х 1,2 м

Линия продольно-поперечной резки металла до 1,5 мм

Видео

В вашем браузере отключен JavaScript

Линия продольно-поперечной резки металла толщиной до 2,5 мм

Станки для продольно-поперечной (комбинированной) резки рулонов металла толщиной до 2.5 мм. Прокат тонколистовой рулонный оцинкованный и с декоративно-защитным лакокрасочным покрытием по ГОСТ 30264-94 сталь 08кп по ГОСТ 9045-80 толщиной до 2,5 мм.

Технические характеристики:

- Установленная мощность линии — 11 кВт.;

- Производительность — 30 м. пог./мин.;

- АСУ изготовлена на элементной базе Omron (Япония).

- Обслуживающий персонал — 1-2 чел.;

- Максимальные габаритные размеры используемого рулона:

Ширина — 1250 ±10 мм. (доп. опция-до 1600 мм).;

Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм; - Габаритные размеры: 3,0 х 2,3 х 1,85 м

Линия продольно-поперечной резки металла до 2,5 мм

Линия продольно-поперечной резки металла толщиной до 4,0 мм

Станки для продольной и\или поперечной (комбинированной) резки рулонного и листового металла толщиной до 4,0 мм. Прокат тонколистовой рулонный оцинкованный и с декоративно-защитным лакокрасочным покрытием по ГОСТ 30264-94 сталь 08кп по ГОСТ 9045-80 толщиной до 4-х мм.

Технические характеристики:

- Установленная мощность линии — 11 кВт.

;

; - Производительность — 30 м. пог./мин.;

- АСУ изготовлена на элементной базе Omron (Япония).

- Обслуживающий персонал — 1-2 чел.;

- Максимальные габаритные размеры используемого рулона:

Ширина — 1250 ±10 мм. (доп. опция-до 1600 мм).;

Наружный диаметр — 1600 мм;

Внутренний диаметр — 500 … 600 мм; - Габаритные размеры: 3,0 х 2,3 х 1,85 м

Линия продольно-поперечной резки металла до 4-х мм

Видео

В вашем браузере отключен JavaScript

Станок для продольной резки металла позволяет раскраивать листовой или рулонный металл на полосы необходимой длины и ширины.

В таких станках валы с дисковыми ножами работают от электродвигателя с цепной передачей. Для этого вида оборудования характерны следующие характеристики: они имеют возможность роспуска металла в рулонах большой массы, высокую точность раскраиваемого металлического изделия, ровную кромку металлического листа (без заусенцев), получение узких полос при резке (до 20 штук при толщине листа 0,35 – 2,0 мм). Также станки для продольной резки оборудуются разматывателями, которые функционируют по принципу обычного протягивания полосы за счет ее натяжения, которое создается наматывателем.

Также станки для продольной резки оборудуются разматывателями, которые функционируют по принципу обычного протягивания полосы за счет ее натяжения, которое создается наматывателем.

Линия для продольной резки металла

Видео

В вашем браузере отключен JavaScript

Малогабаритный электромеханический станок продольной резки предназначен для одновременной продольной резки на несколько полос заданной ширины листового металла.

Максимальная толщина реза – 1,2 мм, максимальная ширина листа – 1250 мм. (ширина валов 1500 мм позволяет сдвигать ножи и, не снимая их с валов, производить раскрой металла даже одним ножом). Производимый нашей компанией станок широко применяется в единичном, мелкосерийном и серийном производстве. Его преимущества: компактные размеры, невысокое электропотребление, легкая и быстрая перенастройка ножей на нужную ширину полосы.

Малогабаритный станок для продольной резки металла

Видео

В вашем браузере отключен JavaScript

Линия поперечной резки металла

Автоматизированная линия позволяет осуществлять резку тонколистовой рулонной стали или стали с полимерным покрытием в поперечном направлении. Применяемый металл – прокат тонколистовой рулонный оцинкованный и с декоративно-защитным лакокрасочным покрытием по ГОСТ 30264-94 сталь 08кп по ГОСТ 9045-80 толщиной от 0,4 мм до 3,0 мм.

Линия для поперечной резки металла позволяет добиваться требуемого результата в короткий период – раскройка рулонного металла на листы и штабелирование листов в паллеты. Благодаря особой конструкции гильотины станок имеет небольшие габариты. Нож выполнен из высококачественной легированной стали, за счет чего кромка металлического листа получается ровной и без зазубрин.

Линия поперечной резки металла

Видео

В вашем браузере отключен JavaScript

Линии продольной и поперечной резки

/ Услуги / Производство и поставка оборудования / Линии продольной и поперечной резки

АМТинжиниринг занимается проектированием и производством широкого спектра автоматизированных линий продольной и поперечной резки из листового металла. Это оборудование широко используется в автомобилестроении, судостроении, авиастроении и производстве строительных материалов.

Это оборудование широко используется в автомобилестроении, судостроении, авиастроении и производстве строительных материалов.

ЛИНИЯ ПРОРЕЗКИ предназначена для резки листового металла (с цинковым или полимерным покрытием шириной до 1500 мм и толщиной до 3,0 мм) с последующей отмоткой полос.

| Line | Material width, mm | Material thickness, mm | Coil weight, t | Slitting speed, m/min |

| LR 1210…1230 | 500 – 1250 | 0,4 – 3,0 | 8-10 | 25 |

| LR 1510…1530 | 500 – 1500 | 0,4 – 3,0 | 10-15 | 25 |

Линия состоит из:

- Разматыватель;

- Выпрямитель;

- Бобинорезка;

- Роликовый стол;

- Система перемещения;

- Намотчик.

Режущий к длине линия до длины до 5,0 мм) крест-накрест на куски листа.

| Линия | Материал Ширина, мм | Материал Толщина, мм | Катушка , T | SLIT 3,0 | 8-10 | 25 |

| LPR1510…1550 | 500 – 1500 | 0,4 – 5,0 | 10-15 | 25 |

The line consist of :

- разматыватель;

- мощный выпрямитель для высоких нагрузок;

- поперечная гильотина с зажимной системой;

- операционная система с контролем длины отрезных листов;

- Штабелер.

| Line | Material width, mm | Material thickness, mm | Coil weight, t | Slitting speed, m/min | Sheet length, mm |

| LPPR 1210… 1230 | 500 – 1250 | 0,4 – 3,0 | 8-10 | 25 | 500 – 6000 |

| LPPR 1510…1530 | 500 – 1500 | 0,4 – 3,0 | 10-15 | 25 | 500 – 6000 |

В состав линии входят:

- разматыватель;

- мощный выпрямитель для высоких нагрузок;

- намотчик;

- бобинорезка;

- поперечная гильотина с удерживающей системой;

- операционная система с контролем длины раскроенных листов;

- устройство штабелирования;

- система обработки;

- моталка.

Наша компания предъявляет высокие требования к ножам для резки всех видов металлопрофиля. Они должны обеспечивать резку материала необходимой толщины с требуемой скоростью и сохранять свое качество на протяжении всего срока службы.

Уникальная технология и использование высокоточных электроэрозионных, шлифовально-фрезерных станков с последующей термообработкой позволяют добиться необходимой точности и качества в соответствии с техническими параметрами автоматических линий. Перечень ножей варьируется от гильотины до дисковых ножей для линий продольной и продольной резки и продольной резки.

ЗММ «Победа» также занимается проектированием и производством широкого спектра автоматизированных линий для продольной и поперечной резки листового металла. Данное оборудование широко используется в автомобилестроении, судостроении, авиастроении и производстве строительных материалов.

Назначение линии: продольная резка рулонов на несколько полос меньшей ширины. После продольной резки эта линия используется для автоматической намотки изготавливаемых полос. Рулоны меньшей ширины затем используются в линиях профилирования, трубопрокатных станах, прессах и т. д.

Технические характеристики основных линий продольной резки:

- Диапазон толщины материала, мм: 0,15-1,0/0,4-3,0/1,5-10

- Диапазон ширины рулона, мм: 1000/1250/1500/1800/20620 Диапазон массы рулона, т: 10/15/20/30/35

- Габаритные диаметры рулона: 1500/1800/2100

- Диапазон рабочих скоростей, м/мин: 0-300, в зависимости от толщины исходного материала

- Специальные приспособления предлагается для следующих линий:

- Наборы сменных инструментов с четырьмя захватами

- Четырехручная турнина

- Другое, в зависимости от специальных заказов клиентов

. но разной длины в соответствии с программой ПЛК. Вместе с процессом поперечной резки исходного материала эта линия автоматически укладывает раскроенные листы в пакеты. Отрезанные листы затем используются для резки до необходимых размеров, гибки на листогибочном прессе, лазерной, газовой или плазменной резки для получения плоских изделий.

но разной длины в соответствии с программой ПЛК. Вместе с процессом поперечной резки исходного материала эта линия автоматически укладывает раскроенные листы в пакеты. Отрезанные листы затем используются для резки до необходимых размеров, гибки на листогибочном прессе, лазерной, газовой или плазменной резки для получения плоских изделий.

Основные технические характеристики CTL Lines:

- Диапазон толщины материала, мм: 0,4-3,0/1-4/1,5-6/2-8

- Диапазон ширины рулона, мм: 1000/1250/1500/1800 /2050

- Диапазон масс рулонов, т: 10/15/20/30/35

- Габаритный диаметр рулонов, мм: 1500/1800/2100

- Диапазон рабочих скоростей, м/мин:

- 0-40 с летучими ножницами

- 0-70 с ротационными ножницами

- Длина раскроенного листа, м: 0,5 – 12

- Вес упаковки, т: 2,5/4/6/12

Назначение линии: продольная резка рулонов на полосы и резка этих полос на листы. Эти линии также сочетают в себе основные технические характеристики линий продольной резки (только резка исходного материала на полосы, а затем сматывание этих полос) и линий CTL (только резка исходного материала в поперечном направлении на листы).

Эти линии также сочетают в себе основные технические характеристики линий продольной резки (только резка исходного материала на полосы, а затем сматывание этих полос) и линий CTL (только резка исходного материала в поперечном направлении на листы).

Основные технические характеристики Combo Lines:

- Диапазон толщины материала, мм: 0,4-2,0

- Диапазон ширины рулона, мм: 1000/1250/1500

- Диапазон веса рулона, тонн: 10/15

- Габаритный диаметр рулона [мм]: 1500 / 1600

- Диапазон рабочих скоростей, м/мин: 0-30

- Максимальное количество продольных разрезов: 6

Функции линии: перемотка и размотка рулонов. Они используются в центрах Metal Steel для разматывания небольшой части материала с материнской катушки и перемотки этого материала на дочернюю катушку.

Основные технические данные:

- Диапазон толщины материала, мм: 0,4-2,0

- Диапазон ширины рулона, мм: 1000 / 1250 / 1500

- Диапазон веса основного рулона, тонн: 10 / 15 9006

- Диапазон веса детской катушки, тонн: 5 / 7,5

- Макс.

габаритный диаметр рулона, мм: 1500

габаритный диаметр рулона, мм: 1500 - Диапазон рабочих скоростей, м/мин: 0-60

Направляющая для линии продольной резки ткани натяжные ролики

Состав и конструкция рулона, его ткань и способ отделки имеют решающее значение для понимания того, как работает рулон. Знание того, как работает рулон, в свою очередь, является ключом к оптимизации его производительности и долговечности.

Нетканый материал представляет собой комбинацию натуральных или синтетических волокон и расплавленных пластиков, переплетенных в основу или полотно. Поскольку рулонная ткань состоит из волокон разного диаметра и длины, прочность и гибкость ткани превосходят прочность и гибкость любого из отдельных волокон. Добавление полимерного связующего в ткань повышает ее механические свойства.

Ткань имеет большое количество пустот или открытых пространств. Эта открытая структура позволяет ткани собирать и удерживать грязь и жидкость, как это делает губка. Когда ткань прижимается к сердцевине рулона, некоторые пустоты сжимаются. Таким образом, рулон с твердостью по Шору А 93 потенциально имеет менее открытую структуру, чем такой же рулон, сжатый до чистой твердости 85 по Шору А.

Когда ткань прижимается к сердцевине рулона, некоторые пустоты сжимаются. Таким образом, рулон с твердостью по Шору А 93 потенциально имеет менее открытую структуру, чем такой же рулон, сжатый до чистой твердости 85 по Шору А.

Как изготавливается ткань

сделан. Из многих процессов, используемых для производства нетканых материалов, все они разделяют три основных этапа: формирование полотна, склеивание и отделка.

Формование – это процесс соединения отдельных волокон различного диаметра и длины и их переплетения для формирования случайного узора или полотна. Склеивание иногда применяется для обеспечения определенных механических улучшений, таких как дополнительная устойчивость к порезам, разрывам и истиранию. Отделка может включать в себя герметики или репелленты и даже печать или тиснение.

Процесс производства рулонов состоит из пяти этапов: тестирование и разработка, высечка, штамповка, отделка, проверка и документирование.

- Испытания и проектирование.

Испытания на прессование имитируют вашу машину . Производитель валов должен использовать ваши жидкости и покрытие валов, наиболее подходящие для данного применения. Затем анализ методом конечных элементов (МКЭ) сердцевины валка определяет естественный изгиб валка.

Испытания на прессование имитируют вашу машину . Производитель валов должен использовать ваши жидкости и покрытие валов, наиболее подходящие для данного применения. Затем анализ методом конечных элементов (МКЭ) сердцевины валка определяет естественный изгиб валка. - Высечка. Высекальная машина с компьютерным управлением вырезает отдельные диски из листа нетканого материала.

- Прессование. Диски прижимаются к сердцевине рулона с использованием правильной процедуры загрузки материала. Прессование обеспечивает равномерную плотность и твердость покрытия по длине валка. Затем материал прижимается к валу вальца примерно в соотношении 3 к 1.

- Отделка. Рулон обтачивают и шлифуют до конечного размера и соответствующего диаметра.

- Проверка и документирование. После изготовления валка его проверяют на чистоту поверхности и постоянную твердость. Шейки и подшипники (если они включены) проверяются до и после упаковки в ящики для отгрузки.

Вам предоставляется полный отчет о состоянии рулона при отгрузке.

Вам предоставляется полный отчет о состоянии рулона при отгрузке.

Как работают валки

Нетканые материалы работают как губка, которая перекачивает жидкость из стали и на нее при вращении валков. Для достижения оптимального натяжения во время вальцевания вместе работают три элемента:

- Пустой объем

- Давление (PLI)

- Площадь основания ролика

Пустой объем. Пустой объем является показателем или мерой количества открытого пространства между комбинированными волокнами и полотном связующего материала в нетканом материале. Объем пустот напрямую влияет на способность рулона нетканого материала собирать грязь и отжимать масло со стали.

- Пустоты пропускают жидкость внутрь и наружу. Отверстия должны быть оптимального размера для применения.

- Пустота обеспечивает высокий коэффициент трения, что позволяет валку захватывать металл. Следовательно, когда пустота недостаточна для данного применения, она может заполниться, в результате чего валок потеряет трение и позволит металлу проскальзывать или проскальзывать.

- Пустота влияет на то, как долго рулон будет работать до того, как грязь заполнит пустоту и производительность рулона ухудшится.

ПЛИ. Фунтов на погонный дюйм, или PLI, используется для обозначения величины давления в фунтах на погонный дюйм по поверхности двух валков при их сближении. PLI используется для расчета силы качения. Это общий термин, используемый производителями валков, машиностроителями и конечными пользователями для описания силы, действующей на валки и через них.

След ролика. Правильный PLI гарантирует, что точки соприкосновения валков создают достаточную площадь основания. Это, в свою очередь, позволяет установить правильную нагрузку на рулон (или занимаемую площадь) для достижения желаемых результатов. Понимание PLI и занимаемой площади поможет правильно настроить машину.

Проверка, установка и настройка

Соблюдение процедур проверки, установки и настройки, защищающих крышки рулонов, может помочь продлить срок их службы.

Осмотр

- Просмотрите отчет о проверке новых или перешлифованных валов, чтобы убедиться, что валы изготовлены в соответствии с вашими спецификациями.

- Убедитесь, что диаметр покрытия рулона составляет ±0,010 дюйма, если на линии обработки рулонов используется общий привод. Если он имеет отдельные приводы, убедитесь, что их скорости, измеренные в оборотах в минуту, отличаются менее чем на 1 процент.

- Убедитесь, что концентричность или биение крышки валка меньше 0,010 дюйма по сравнению с шейками подшипника. Конусность от конца до конца не должна превышать 0,005 дюйма.

- Измерьте твердость валка с помощью дюрометра. Показания должны быть в пределах 5 пунктов по Шору А на каждой поверхности валка.

- Проверьте размеры шеек подшипников, чтобы убедиться, что они соответствуют допускам, рекомендованным производителем.

- Убедитесь, что выпрямитель, устройство подачи и другие компоненты на линии имеют общую центральную линию.

Установка и настройка

- Установите ролики по центру, на одном уровне и параллельно друг другу и машине.

- Удалите упаковочный материал.

- Отрегулируйте валки вверх или вниз, чтобы выровнять поверхности валков с исходной линией прохода машины, независимо от того, являются ли валки новыми или переточенными.

- С помощью щупа выровняйте их так, чтобы зазор между роликами не превышал 0,015 дюйма от края до края.

- Установите усилие валка на цилиндрах или винтовых домкратах в соответствии с рабочим давлением валка и рекомендованным изготовителем машины.

- Проверьте давление одним из следующих трех способов:

- Поместите непрерывную полосу картона между роликами и опустите ролики вниз, чтобы зажать картон под рабочим давлением. Через 30 секунд разверните рулоны и снимите картон. Постоянное изображение по всей длине картона указывает на то, что давление сбалансировано по всей поверхности валка.

- Вставьте StoFoil или другой тип чувствительной к давлению бумаги или пленки, чтобы проверить след на поверхности рулона.

- Осторожно (чтобы не повредить поверхность валка) проверьте наличие зазоров или разрывов с помощью щупа.

- Поместите непрерывную полосу картона между роликами и опустите ролики вниз, чтобы зажать картон под рабочим давлением. Через 30 секунд разверните рулоны и снимите картон. Постоянное изображение по всей длине картона указывает на то, что давление сбалансировано по всей поверхности валка.

- Изменяйте настройку давления, следя за тем, чтобы давление было сбалансированным из стороны в сторону, пока площадь основания не будет соответствовать спецификации.

- Если вы сомневаетесь, используйте тензодатчик, чтобы снять показания непосредственно с каждого цилиндра или винтового домкрата, чтобы обеспечить равномерное приложение давления к каждому концу валка во время приработки.

- Используйте процедуру первоначальной приработки новых валков: Вращайте валки (используйте регулятор толчкового режима) с нормальным усилием вращения. Это равномерно распределяет внутренние напряжения по поверхности валка. Если вы пропустите этот шаг, вы можете лишь частично снять стресс. Например, обработка узкого рулона приводит к снятию внутренних напряжений только там, где рулон соприкасается с рулоном.

Эксплуатация ролика

Надлежащая эксплуатация продлевает срок службы ролика и снижает количество ремонтов, необходимых при обслуживании.

Проверка диаметров роликов. Валки для общих систем привода изготавливаются парами одинакового диаметра. Валки с одинаковыми диаметрами вращаются с одинаковой скоростью, что обеспечивает их правильную работу. Если валки не подобраны, они будут работать с разными скоростями, что приведет к ослаблению витков, преждевременному износу валков, проскальзыванию валков, повреждению деталей (включая заедание, разрывы и образование складок), непредсказуемое рулевое управление, масляные линии или полосы на катушке, неравномерное натяжение полосы и преждевременный износ подшипников.

[изображение4]

Установка продольно-резательной головки . По возможности устанавливайте головку продольной резки в центре оправки продольной резки. Многократная установка продольно-резательной головки слева или справа от центра приводит к неравномерному износу натяжных роликов. Неравномерный износ вызывает проблемы с рулевым управлением и траекторией движения, а также сокращает срок службы роликов.

Неравномерный износ вызывает проблемы с рулевым управлением и траекторией движения, а также сокращает срок службы роликов.

Настройка Силы. Используйте достаточное усилие прокатки и тормозное усилие, чтобы обеспечить одинаковое натяжение на каждой секции рулона. Величина силы и торможения варьируется; они зависят от толщины металла, ширины рулона и количества секций щели. Используйте дополнительное усилие прикатывания и торможения в течение первых 5–10 оборотов наматывающего устройства, затем уменьшите усилие.

Текущее обслуживание. Когда валки не используются (например, между установками продольно-резательных головок), запускайте их с нормальным усилием валков в толчковом режиме, чтобы удалить избыток масла и грязи с поверхности валков и пустот. Это помогает поддерживать коэффициент трения и обеспечивает одинаковое натяжение по всей поверхности валка.

Эта операция также выравнивает поверхность валка. Например, при разрезании узкого рулона вся поверхность валка не соприкасается с металлом, что приводит к небольшим волнам или следам на кромках в области пути металла. Применение силы прокатки ко всей поверхности уменьшает или удаляет волны и следы от краев, тем самым повышая постоянство натяжения на последующих широких витках.

Применение силы прокатки ко всей поверхности уменьшает или удаляет волны и следы от краев, тем самым повышая постоянство натяжения на последующих широких витках.

Поиск и устранение неисправностей

При возникновении проблем с рулевым управлением проверьте следующее:

- Непараллельные валки

- Неравномерный износ валков

- Избыточное давление или чрезмерное торможение

- Чрезмерный разброс твердости по поверхности валка

- Неправильное шлифование, что может привести к конусности валков, несоответствию диаметров или чрезмерному биению валков

- Режущая головка не отцентрирована

- Превышение развала в катушке

- Секции рулона расположены слишком близко к стопорным кольцам рулона

Если вы заметили проскальзывание, проверьте следующие пункты:

- Поверхности валков загрязнены маслом, грязью и металлическими частицами, требующими отжима или шлифовки

- Чрезмерное усилие крена, тормозное усилие или и то, и другое

- Чрезмерный износ валков через центральную часть валков, из-за чего большая часть усилия валков прикладывается к большим концам валков

- Чрезмерное несоответствие натяжных роликов и скорости наматывающего устройства

Если на роликах накопилось слишком много масла, грязи или металлических частиц, которые не могут захватить рулон, верните их производителю для обслуживания.

150 мм

150 мм

, используемый стол 1.400 мм.

, используемый стол 1.400 мм.

5″ ЖК-дисплей

5″ ЖК-дисплей ;

;

габаритный диаметр рулона, мм: 1500

габаритный диаметр рулона, мм: 1500 Испытания на прессование имитируют вашу машину . Производитель валов должен использовать ваши жидкости и покрытие валов, наиболее подходящие для данного применения. Затем анализ методом конечных элементов (МКЭ) сердцевины валка определяет естественный изгиб валка.

Испытания на прессование имитируют вашу машину . Производитель валов должен использовать ваши жидкости и покрытие валов, наиболее подходящие для данного применения. Затем анализ методом конечных элементов (МКЭ) сердцевины валка определяет естественный изгиб валка. Вам предоставляется полный отчет о состоянии рулона при отгрузке.

Вам предоставляется полный отчет о состоянии рулона при отгрузке.