Ручной гибочный станок промышленного назначения

|

лёгкий листогиб |

сегментный листогиб |

ручной гибочный станок |

электромеханический листогиб |

гибочные станки |

гидравлический листогиб |

Лёгкий ручной листогиб, зачастую используемый для работы в цеху, становится малоэффективным при интенсивной эксплуатации. С такой проблемой сталкиваются владельцы алюминиевых листогибов TAPCO, VAN MARK, использующие их не по прямому назначению. Через некоторое время начинают разбалтываться прижимы, ухудшается качество гиба. Вначале спасает усиление прижима методами регулировки, что требует от рабочих применения всё больших усилий в работе на листогибе, потом не помогает и это.

Вначале спасает усиление прижима методами регулировки, что требует от рабочих применения всё больших усилий в работе на листогибе, потом не помогает и это.

Избежать таких проблем позволит применение стальных промышленных листогибов, предназначенных специально для интенсивной эксплуатации. Качество гиба на таких гибочных станках не ухудшается со временем эксплуатации, рабочие не прилагают чрезмерных усилий при гибке металла. На ручном промышленном листогибе обычно установлен угломер, позволяющий воспроизводить большое количество серийных деталей. Упоры позволяют не отмерять размеры на каждой заготовке при серийном производстве. Удобным дополнением к стандартному оснащению листогиба является роликовый нож, который позволяет использовать его для отрезки металла, обычно, до 0,8 мм. Для быстрого и более качественного реза удобнее использовать отдельную гильотину.

Промышленный листогиб может комплектоваться гибочными накладками различного радиуса, что позволяет обрабатывать металл различной толщины, не повреждая его.

В НАЛИЧИИ!

В НАЛИЧИИ!

org/Product”>

Станок листогибочный ручной STALEX LBM 3000

Описание

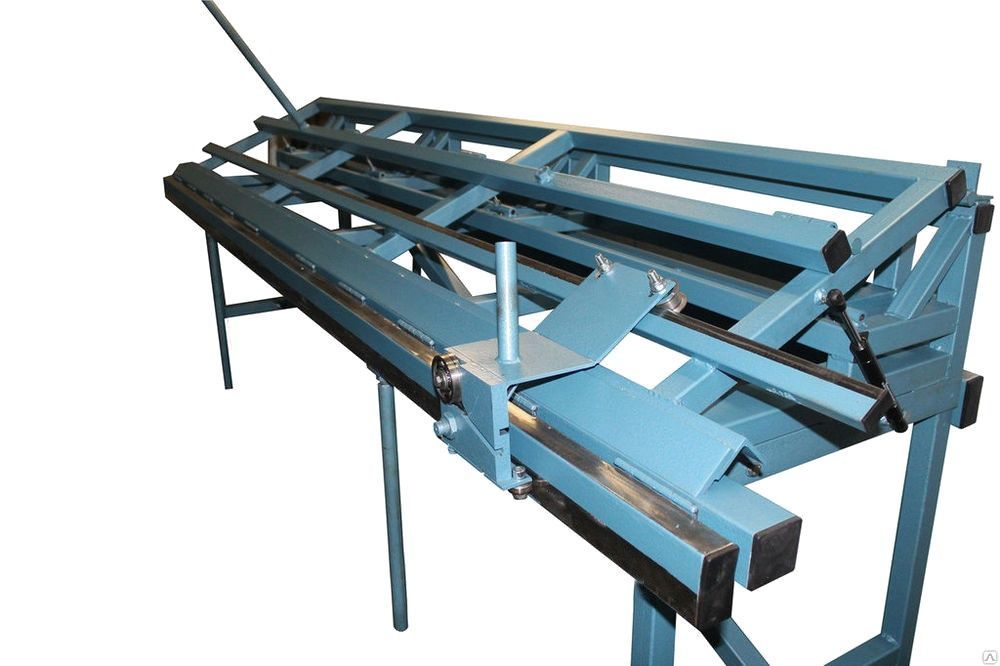

Универсальный листогиб STALEX LBM без ограничения подачи листа, предназначен для работы в цеху и на строй площадке – выполняет резку, гибку и формовку листовых металлов для производства профилей, доборных элементов кровли, наружной и внутренней отделки зданий и других профильных металлоизделий. Отсутствие ограничений по глубине обрабатываемого металла дает возможность изготавливать большой ассортимент изделий из листового материала толщиной до 0,7 мм по оцинкованной стали.

В стандартной комплектации со cтанком поставляется отрезной нож для раскроя листового металла.

- Ширина режущих роликов 16 мм.

- Диаметр режущих роликов 60 мм.

Привод прижимной и нижней гибочной балок оснащён газовым амортизатором – что уменьшает нагрузку и эффективно перераспределяет усилие оператора в момент гибки.

Стальная станина и вес станка обеспечивает – надёжность и долговечность работы станка.

Станок Stalex LBM оснащён регулировкой нижней основной балки.

Так же станок имеет уникальною регулировку гибочной балки – 2мя штангами, верхняя штанга отвечает компенсацию прогиба средней части балки, нижняя штанга отвечает за компенсацию прогиба по краям гибочной балки.

По краям станка размещены угломеры с градусной линейкой до 105º.

В стандартной комплектации так же имеется 4 ограничителя подачи листа, длиной – 530 мм.

Боковые ручки станка могут устанавливаться (вкручиваться) как в верхнем положении, так и в нижнем.

На станке не допускается догиб на 180 градусов!!! Для дозавальцовки на 180 градусов необходимо использовать Фальцезакаточную машинку Stalex.

Особенности

- Ограничители подачи листа, длиной – 530 мм

- Регулировка гибочной балки – 2мя штангами

- Регулировка нижней основной балки

- По краям станка размещены угломеры

- Нож в стандартной комплектации

Технические характеристики

| Stalex LBM 3000 | ||

|---|---|---|

| Толщина материала Сталь (≤400Мпа), мм |

0,7 | |

| Рабочая длина (гибка), мм | 3000 | |

| Рабочая длина (резка), мм | 2800 | |

| Макс. угол гибки | 145º | |

| Ширина (толщина) гибочной балки | 15 мм | |

| Ход верхней прижимной балки | 40 мм | |

| Габариты станка (ДхШхВ), мм | 3150х650х970 мм | |

| Масса нетто/брутто | 250/310 кг | |

- Ручные листогибы STALEX 1060-1.

5 мм

5 мм - Ручной листогиб STALEX 1500-1 мм

- Ручной листогиб STALEX 2500-1 мм

- Ручной листогиб STALEX 3000-1 мм

- Ручной листогиб STALEX 2000-1 мм

- Станок сегментный листогибочный ручной STALEX PBB 1020-2.5

- Станок листогибочный ручной сегментный STALEX W2.0x2040A

- Станок листогибочный ручной сегментный STALEX W2.0x2540A

- Станок листогибочный ручной сегментный STALEX W2.0x3050A

- Станок листогибочный ручной сегментный STALEX W1.5x1260A

- Станок листогибочный сегментный STALEX MFS 2020-1.5

- Станок листогибочный ручной сегментный STALEX W1.5x610Z

- Станок листогибочный STALEX TSB 2020-2

- Станок сегментный листогибочный ручной STALEX PBB 1270-2

- Станок листогибочный STALEX LS 2500

- Cтанки листогибочные TAPCO Max-20

- Cтанки листогибочные TAPCO SuperMax

- Станки листогибочные сегментные STALEX PBB 1270-3SH

- Станки листогибочные сегментные STALEX PBB 1020-3SH

- Cтанки листогибочные TAPCO Pro 14 HD

- Станок листогибочный ручной STALEX PBB 1270-2A

- Станки листогибочные сегментные ручные STALEX PBB 2500-1

- Станок сегментный листогибочный ручной STALEX PBB 1520-1.

5

5 - Станки листогибочные сегментные ручные STALEX PBB 2020-1.2

- Станок листогибочный ручной STALEX RS 3000

- Станок листогибочный ручной STALEX RS 2500

- Станок листогибочный ручной STALEX RS 2000

- Станок листогибочный ручной STALEX LBM 2500

- Станок листогибочный ручной STALEX LBM 2000

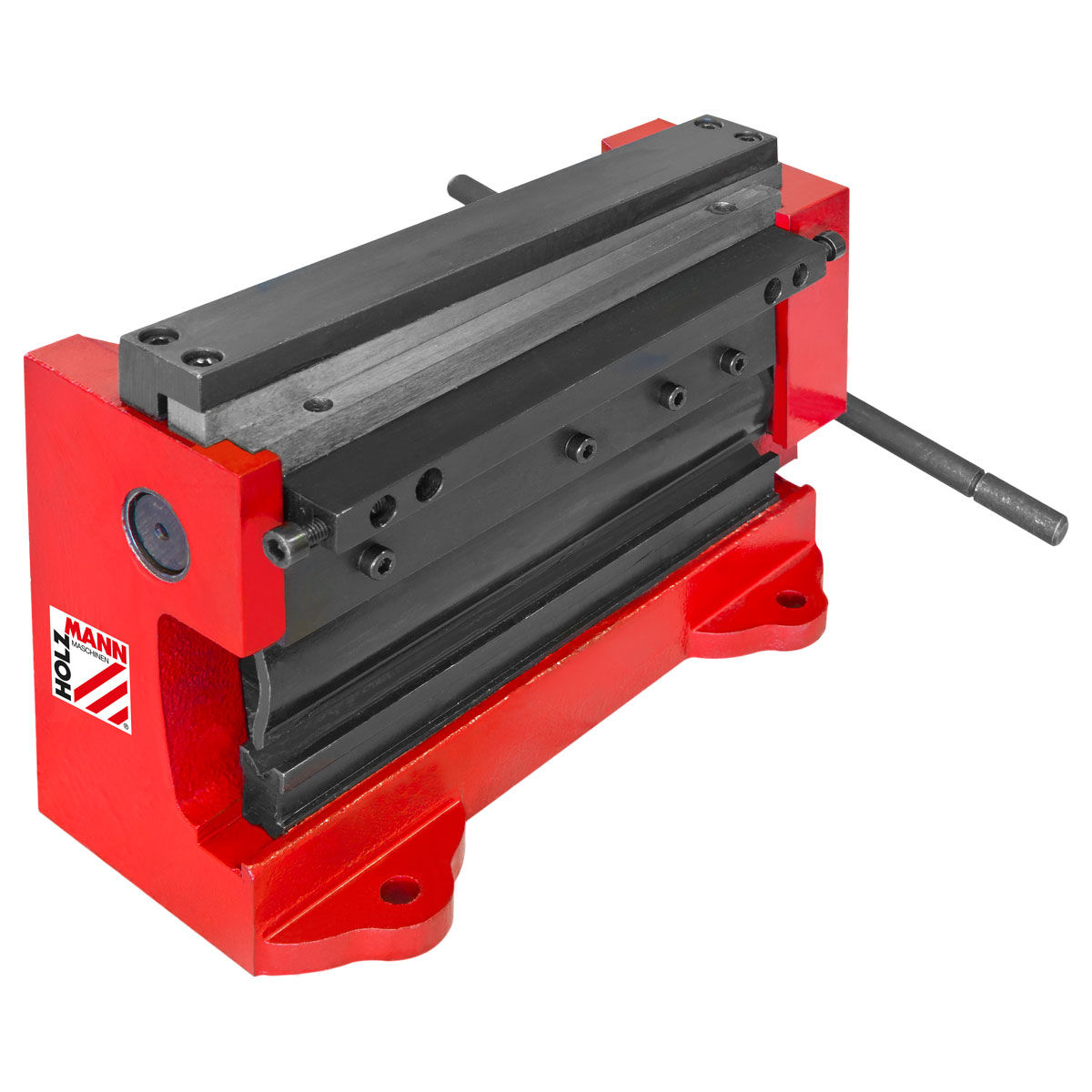

- Станок листогибочный ручной STALEX BSM 1250-0.8

- Станок листогибочный ручной STALEX BSM 1050-0.8

- Ручной листогиб STALEX 3000-2 мм

- Ручные листогибы STALEX 2500-2 мм

- Станок листогибочный ручной STALEX BSM 2540-0.8

- Ручной листогиб STALEX 2000-2 мм

Как использовать ручную фальцевальную машину: пошаговое руководство

4 мая 2023 г. / Автор: Шейн / 4 минуты чтения

Общий вид ручной фальцевальной машины Использование и производительность Эта серия ручных фальцевальных машин широко используется в различных отраслях промышленности для гибки и фальцовки стальных листов, цветных металлов и листов из нержавеющей стали. длиной до 2,5 метров и толщиной до 2мм. Они особенно популярны в производстве бытовой техники, посуды из нержавеющей стали, осветительных приборов, фурнитуры для мебели, систем вентиляции и кондиционирования воздуха.

длиной до 2,5 метров и толщиной до 2мм. Они особенно популярны в производстве бытовой техники, посуды из нержавеющей стали, осветительных приборов, фурнитуры для мебели, систем вентиляции и кондиционирования воздуха.

Станки имеют полностью ручное управление с устройством позиционирования, что делает их идеальными для массового производства заготовок неправильной формы с фиксированным углом.

Процесс складывания осуществляется за счет использования верхнего и нижнего ножей, что обеспечивает отсутствие относительного движения или ударов в течение всего процесса. В результате получается гладкая и блестящая поверхность заготовки, что делает ее особенно подходящей для изготовления заготовок из нержавеющей стали.

Блокировка достигается за счет использования конических шестерен, винтового вращения или кулачков, обеспечивающих плавную и надежную работу. Машины имеют простую конструкцию, что упрощает техническое обслуживание и настройку.

Основные характеристики и технические параметры| Переносной (блокировка конической шестерни) | ||||||

| Модель | 90 034 Макс.Макс. Ширина изгиба | Макс. Угол изгиба | Вес | Макс. Размер заготовки | Инструменты | |

| WS1,5×1300 | 1,5 | 1300 | 60° | 320 90 031 | 1950×650×1500 | Сегментное лезвие |

| WS1,5×1500 | 1,5 | 1500 | 60° | 360 | 2150×650×1500 | Сегментный нож |

| WS1,5×2000 | 1,5 | 2000 | 60° | 450 | 2650×650×1500 | Сегментное лезвие |

| WS1,2×2500 9 0031 | 1,2 | 2500 | 60° | 550 | 3150×650×1500 | Сегментное лезвие |

| TDF1,5×1300 | 1,5 | 1300 | 60° | 320 | 1950×650×15 00 | Сегментное лезвие |

| TDF1,5×1500 | 1,5 | 1500 | 60° | 360 | 2150×650×1500 | Сегментный нож |

| TDF1,5×2000 | 1,5 | 90 034 200060° | 450 | 2650×650×1500 | Сегментное лезвие | |

TDF1. 2×2500 2×2500 | 1.2 | 2500 | 60° | 550 | 3150×650×1500 | 900 34 Сегментное лезвие|

Эта серия ручного складывания станки, как показано на рис. 1, состоят из верхней и нижней балок, компонентов для складывания пластин и лопастей. Эти три компонента были отрегулированы по центру вращения, что позволяет пользователям настраивать связанные параметры в зависимости от технических характеристик станка и толщины листа.

Регулируемые части ручной фальцевальной машины этой серии:

- Ослабьте болт A, соединяющий левое и правое сиденье поршня и верхнюю балку, и отрегулируйте болты B или C до S=1,3t (t=толщина листа). , когда верхние и нижние лезвия параллельны друг другу, отрегулируйте болт A, слишком маленькое значение S будет вредно для лезвий.

- Отрегулируйте верхнюю балку в вертикальном направлении (ограничивайте блокировку конического зубчатого колеса фальцевальной машиной), если возникает какая-либо ошибка в вертикальном положении между верхним концом бобового лезвия и нижней поверхностью лезвия, ослабьте сальниковый болт и поверните гайку до тех пор, пока верхняя балка не станет вертикально, а нижний нож не станет параллельным, затем снова зафиксируйте сальниковый болт.

- Отрегулируйте откидную пластину в вертикальном направлении (как показано на рис. 4)

Сначала ослабьте болт A, соединяющий откидную пластину и сиденье откидной пластины, затем отрегулируйте двусторонний болт B, пока лезвие фальцующей пластины и лезвие балки не совпадут. той же линии и, наконец, стопорный болт A.

- Регулировка прямолинейности предварительного напряжения и фальцевой пластины

Все опорные точки на верхней балке, нижней балке и фальцевой пластине распределены по обоим концам, это неизбежно, что в процессе гибки пластины возникнет некоторый прогиб, который напрямую влияет на прямолинейность заготовки, чтобы преодолеть этот недостаток, станок оснащен устройством выпуклости, с помощью регулировочной гайки А, чтобы добавить некоторое предварительное напряжение на центр балки и складная пластина (макс. регулируемая высота 0,5 мм) для компенсации деформации прогиба, чтобы гарантировать качество заготовки.

Инструкции по эксплуатации и эксплуатации Эти ручные фальцевальные машины удобны и просты в эксплуатации.

Для начала пользователь регулирует верхнюю балку и складную пластину, помещает пластину между балками, закрепляет пластину для углового позиционирования на левом валу и поворачивает пластину для складывания в положение углового позиционирования. Затем необходимые заготовки можно сложить.

Верхняя балка поставляется с двумя типами лопастей: 35° и 55°. Лезвие 55° представляет собой сегментированное лезвие, которое может быть собрано в лезвия различной длины для размещения ящиков различной формы.

Типичный пример показан на рис. 7.

Разумное использование и техническое обслуживаниеПеред использованием машины важно тщательно проверить зазор лезвия, как показано на рис. 2 (S-клапан). Категорически запрещается загибать пластины слишком большого размера, так как это может повредить лезвие.

Рекомендуется использовать машину в умеренном темпе. Никто не должен стоять за балансировочным молотком, чтобы избежать возможных несчастных случаев.

Принцип работы фальцевального станка с ЧПУ…

Пожалуйста, включите JavaScript

Принцип работы фальцевального станка с ЧПУСледует также регулярно уделять внимание положению подшипников и смазке.

0 акцииТехнология штамповки листового металла – ручная гибка листового металла

Ручная гибка листового металлаСуществует множество методов гибки листового металла. Ручная гибка относится к обработке гибки деталей из листового металла с использованием простых инструментов и ручных операций, которые в основном включают гибку и подгибку тонких листов.

Ручная гибка является одной из важных операций по обработке металлов, и многие сложные детали из листового металла приходится изготавливать вручную. Некоторые распространенные формы гнутых вручную деталей показаны на рисунке.

Ручная гибка листов в основном используется для тонких листов толщиной менее 3 мм, особенно для листов толщиной 0,6~1,5 мм. Для гибки более толстых листов часто применяют метод обработки локального нагрева изгибаемой части и последующего изгиба. Детали, обработанные гибкой листового металла, обычно представляют собой гибочные детали малых и средних размеров. В производстве его часто используют для обработки закрытых или полузакрытых деталей, трудно поддающихся формовке на малом количестве штучных станков.

Для гибки более толстых листов часто применяют метод обработки локального нагрева изгибаемой части и последующего изгиба. Детали, обработанные гибкой листового металла, обычно представляют собой гибочные детали малых и средних размеров. В производстве его часто используют для обработки закрытых или полузакрытых деталей, трудно поддающихся формовке на малом количестве штучных станков.

⒈Ручной гибочный инструмент

Ручной гибочный инструмент в основном включает в себя различные типы молотков, деревянных досок, рожков, калибровочных станков, слесарных тисков, дуговых зажимов и т. д.

⒉Расчет длины кривой заготовки

Когда лист согнут, точность размеров изогнутой части в развернутом виде напрямую связана с точностью размеров изогнутой заготовки. Поскольку нейтральный при изгибе слой имеет одинаковую длину до и после деформации при изгибе, длина нейтрального при изгибе слоя представляет собой развернутую длину заготовки изгибаемой детали. Таким образом, ключом к расчету длины заготовки всей криволинейной части является определение радиуса кривизны криволинейного нейтрального слоя. В производстве обычно используют эмпирическую формулу для определения радиуса кривизны р нейтрального слоя.

В производстве обычно используют эмпирическую формулу для определения радиуса кривизны р нейтрального слоя.

После определения положения нейтрального слоя можно получить сумму длины прямой и дуговой части, которая является длиной развернутого материала наилучшей части. Однако, поскольку на изгибную деформацию влияет множество факторов, таких как свойства материала, конструкция пресс-формы, способ гибки и т. д., для гибки деталей сложной формы, с большим количеством углов изгиба и небольшими размерными допусками следует использовать приведенные выше формулы для предварительного расчета. расчеты для определения теста. После сгибания заготовки можно определить точную длину заготовки после квалификации тестового изгиба.

● При расчете и производстве деталей, изгибающихся под углом 90°, когда угол изгиба составляет 90°, используется общий метод вычета для расчета длины расширения изгибаемой детали, как показано на рис. 7-3. При толщине листа t, радиусе внутреннего угла изгиба r, а изгибаемая часть глухая Расширьте длину L до

L=a+b—u

В производстве, если требования к длине листа изгибаемой части неточны, длина L изгибаемой части в развернутом виде может быть аппроксимирована следующей формулой (где a и b относятся к длине двух прямоугольных сторон сгиба, а t — толщина листа) .

При радиусе изгиба r≤1,5t L=a+b+0. 5т;

Когда радиус изгиба составляет 1,5t При радиусе изгиба 5t При радиусе изгиба r>10t, L=a+b—3,5t. ● Расчет изгиба под любым углом Часть изгиба при любом угле изгиба можно рассчитать по следующей формуле изгибается методом раскатки, показанным на рисунке (-4), пуансон прижимает прижимной нож к одному концу заготовки, что отличается от обычного изгиба. Из-за пластической деформации материал не тоньше, а толще. Слой брони перемещается от середины толщины листа к криволинейному наружному слою, поэтому коэффициент смещения нейтрального слоя больше или равен 0,5. ● Изгиб уголков Для ручного изгиба угла шаг изгиба: сначала рассчитайте размер и удлинение, начертите осевую линию изгиба, затем подготовьте два модуля или утюг, длина больше чем длина детали, угол R соответствует детали; Шерсть зажимается между двумя размерами, в результате чего модуль выравнивания средней линии изгиба R находится в центре; зависит от материала с резиновой пластиной или деревянной пластиной, сделайте из нее форму; используйте деревянные мотыги и наконечник, чтобы взять R в хвост. Если длина заготовки больше длины челюсти в 2-3 раза, а две стороны заготовки длиннее, то при зажиме на платформе ее можно прижать к пластине с Т-образной канавкой с помощью прижимная пластина и под гибочной пластиной. Деревянные полоски, постучите по квадратному дереву, постепенно согните его под нужным углом. При ручном изготовлении, если лист T тонкий (T ≤ 3 мм) и радиус изгиба r ≤ 1,5t, точность размеров гибочного элемента невысока, а положение центральной линии гиба можно обрабатывать следующим образом: а. б. Двусторонняя изогнутая, ее средняя линия изгиба равна наружным размерам места изгиба детали для уменьшения толщины, то есть А-2Т. Однако распорная длина L изгибаемой части должна определяться по соответствующей формуле расчета неподходящего размера. Во время гибки гибка производится после того, как отверстие сделано, и когда размеры A и C близки к размерам A и C, следует сначала выполнить, а изогнутую центральную линию следует разместить, а затем расположить в среднее отверстие, а изогнутый плод зажат в тигре. Плоскогубцы согнуты с обеих сторон. Усилие должно быть равномерным и иметь силу прижимающей силы при изгибе, чтобы не перетягивать отверстия. В противном случае, чтобы обеспечить качество промежуточного квадрата, следует принять метод обработки первого изгиба и доработки квадратного отверстия. Во время гибки гибка производится после того, как отверстие сделано, и когда размеры A и C близки к размерам A и C, следует сначала сделать кривую осевую линию, а затем расположен в среднем отверстии, а изогнутый плод зажат в тигре. Трудно согнуть единичную небольшую партию герметичных или полузакрытых гибочных деталей на станке. В этом случае часто используется ручная гибка. При сгибании сначала нарисуйте линию сгиба на развернутом материале, а затем с помощью калибровочного железа поместите его в тиски. При зажиме сделайте калибр на 2–3 мм выше опорной пластины, совместите линию сгиба с углом калибра, а затем рукой ударьте по изогнутой стороне, чтобы согнуть обе стороны в U-образную форму. При изгибе сила должна быть равномерной, и должно быть разделение вниз, и, наконец, рот направлен вверх, чтобы согнуться в часть. Общие формы гибки листового металла в основном включают цилиндрическую поверхность, эллиптическую цилиндрическую поверхность и коническую поверхность. ⒈Изгиб цилиндрической и эллиптической цилиндрической поверхности Специфический процесс гибки цилиндрической и эллиптической цилиндрической поверхности включает в себя несколько процессов, таких как предварительная гибка, закругление и закругление. Перед гибкой на листе следует провести биссектрису, параллельную оси гибки, в качестве ориентира для последующей гибки. Две параллельные круглые стальные или рельсовые направляющие используются в качестве гибочных форм для гибки. Независимо от того, является ли гибочный материал тонкой или толстой пластиной, оба конца должны быть предварительно согнуты. При загибании концов круглой стали пластина должна располагаться параллельно круглой стали; для тонких стальных пластин можно использовать древесину или древесину. Гнуть цилиндрические и эллиптические цилиндрические поверхности, или забить заготовку на швеллерной или двутавровой балке, а затем насадить ее на круглый пруток чуть меньшего диаметра, и с помощью деревянной квадратной линейки отрегулировать окружность. ⒉Чтобы изготовить коническую заготовку путем гибки конической поверхности, следует сначала разложить хороший материал, а затем провести на листе биссектрису конической поверхности в качестве ориентира для ковки и сделать модель гибки. Поскольку кривизна конической поверхности непостоянна, для проверки в правильных положениях следует использовать по крайней мере два шаблона в форме карт. При гибке сначала зафиксируйте два круглых стержня одинакового диаметра по равному углу деления, проведенному веерообразной заготовкой. ⒊ Изгиб компонентов в форме круга неба. Из-за формирования небесного круга есть плоскости и дуги. Дуга является не только частью косого конуса, но и одним концом конуса является вершина косого конуса. Его формирование обычно выполняется вручную, превращая его в многоугольную пирамиду и формируя его вдоль линии хребта в виде линии изгиба. Местные компоненты верхнего яруса часто встречаются при производстве металлоконструкций. Поскольку количество приложений, как правило, невелико, обычно используется ручное формование. При формовании сначала должна быть сформирована криволинейная поверхность, примыкающая к краю, а затем сформирована криволинейная поверхность в средней части. В противном случае при формировании криволинейной поверхности торцевой части краевая часть загибается вверх из-за среднего изгиба и занимает рабочее пространство, необходимое для изгиба, что влияет на нормальный ход формовочных работ. Операция изгиба локальной составляющей верхнего круга показана на рисунке. Угол между круглыми стержнями нижнего штампа составляет α=10°~15°, а диаметр круглых стержней обычно составляет 25~35 мм. Когда гибочный молоток прижимается к линии изгиба типичным молотком, усилие удара должно быть равномерным, а усилие удара должно изменяться от легкого до тяжелого с разным радиусом кривизны каждой линии изгиба. Для гибки дуговых и угловых соединений, если заготовку, показанную на чертеже, нужно согнуть, на листе следует нанести линию сгиба. Перед сгибанием следует обработать дуги и отверстия с обоих концов. Листовой материал при гибке зажимают в слесарных тисках с прокладкой, сначала загибают два конца деталей 1 и 2, а в завершение загибают дугу заготовки на круглой стали. Для повышения жесткости и прочности края детали край детали завальцовывается. Такой вид работы называется керлингом. Существует два типа завивки: проволочная завивка и полая завивка. Обжим проволоки — это вставка железной проволоки внутрь скрученного края, чтобы сделать край более прочным. Толщина железной проволоки определяется размером детали и усилием, которое она воспринимает. ⒈Операция обжима: На следующем рисунке показан процесс ручного обжима и обжима. Конкретные шаги заключаются в следующем. ●Начертите на заготовке две загибающиеся линии, из которых: L1=2,5d; L2=(1/4~1/3)L1. d—диаметр проволоки ●Поместите заготовку на платформу так, чтобы размер открытой платформы был равен L2, левой рукой нажмите на заготовку, а правой рукой ударьте по краю открытой платформы молоток, чтобы согнуть его на 85°~90°, как показано на рисунке. ●Затем вытяните и согните заготовку до тех пор, пока край площадки не будет совмещен со второй линией загиба, то есть сделайте выставленную часть платформы равной L1, и сделайте край первой забивки на платформе, как показано на фигура. Равномерно ударил его снова, чтобы он стимулировался; чтобы устранить отскок, затем с помощью деревянного наконечника выровняйте части R до 45° с помощью молотка по дереву и осторожно ударьте по наконечнику, и R снова станет равномерным «наконечником»; для устранения углубления изогнутую деталь можно положить на платформу, а внутреннюю поверхность плоского изгиба занять резиновой пластиной; окончательно положить заготовку в радиус, постукивая резиновой пластиной и успокоиться.

Равномерно ударил его снова, чтобы он стимулировался; чтобы устранить отскок, затем с помощью деревянного наконечника выровняйте части R до 45° с помощью молотка по дереву и осторожно ударьте по наконечнику, и R снова станет равномерным «наконечником»; для устранения углубления изогнутую деталь можно положить на платформу, а внутреннюю поверхность плоского изгиба занять резиновой пластиной; окончательно положить заготовку в радиус, постукивая резиновой пластиной и успокоиться. Односторонняя криволинейная, ее осевая линия изгиба равна наружным размерам детали изгибаемой части детали детали толщиной Т, то есть Н – Т;

Односторонняя криволинейная, ее осевая линия изгиба равна наружным размерам детали изгибаемой части детали детали толщиной Т, то есть Н – Т; Плоскогубцы согнуты с обеих сторон. Усилие должно быть равномерным и иметь силу прижимающей силы при изгибе, чтобы не перетягивать отверстия. В противном случае, чтобы обеспечить качество промежуточного квадрата, следует принять метод обработки первого изгиба и доработки квадратного отверстия.

Плоскогубцы согнуты с обеих сторон. Усилие должно быть равномерным и иметь силу прижимающей силы при изгибе, чтобы не перетягивать отверстия. В противном случае, чтобы обеспечить качество промежуточного квадрата, следует принять метод обработки первого изгиба и доработки квадратного отверстия.

Молотком забивают внутрь постепенно, при перекрытии стыков применяют точечную сварку, а закругление выполняют после сварки. Для толстых пластин дуговым молотом и кувалдой можно забить между двумя круглыми стержнями с обоих концов внутрь, и сварить стыки после того, как они будут круглыми, а затем круглыми.

Молотком забивают внутрь постепенно, при перекрытии стыков применяют точечную сварку, а закругление выполняют после сварки. Для толстых пластин дуговым молотом и кувалдой можно забить между двумя круглыми стержнями с обоих концов внутрь, и сварить стыки после того, как они будут круглыми, а затем круглыми. Поместите плиту на стержень и с помощью дугового молотка и кувалды согните и забейте в соответствии с плоской линией. Сначала загните оба конца, затем загните середину. И сверяйтесь с шаблоном в любой момент, и, наконец, установите его на круглый стержень чуть меньшего диаметра для исправления. Если он сформирован на швеллерной стали, его следует забивать секциями в последовательности 1, 2, 3…5, как показано на рисунке, и по направлению луча. Усилие удара следует увеличивать сверху вниз, постепенно увеличивая от легкого к легкому. После того, как радианы и конусность соответствуют требованиям модели, можно выполнить изгиб следующей области.

Поместите плиту на стержень и с помощью дугового молотка и кувалды согните и забейте в соответствии с плоской линией. Сначала загните оба конца, затем загните середину. И сверяйтесь с шаблоном в любой момент, и, наконец, установите его на круглый стержень чуть меньшего диаметра для исправления. Если он сформирован на швеллерной стали, его следует забивать секциями в последовательности 1, 2, 3…5, как показано на рисунке, и по направлению луча. Усилие удара следует увеличивать сверху вниз, постепенно увеличивая от легкого к легкому. После того, как радианы и конусность соответствуют требованиям модели, можно выполнить изгиб следующей области. Часть изогнутой поверхности в круге неба становится многоугольной поверхностью. Эффект кривизны изогнутой поверхности положительно связан с количеством ребер многоугольника.

Часть изогнутой поверхности в круге неба становится многоугольной поверхностью. Эффект кривизны изогнутой поверхности положительно связан с количеством ребер многоугольника. Дуговую часть следует слегка забить, а квадратную горловину следует сильно забить, и дугу следует постоянно проверять с помощью фигурного шаблона.

Дуговую часть следует слегка забить, а квадратную горловину следует сильно забить, и дугу следует постоянно проверять с помощью фигурного шаблона.

● Переверните заготовку так, чтобы загнутый край был направлен вверх, слегка и равномерно постучите загнутым краем внутрь кнопки, чтобы загнутая часть постепенно приняла форму дуги, как показано на рисунке.

● Вставьте железную проволоку в край для завивки, начните с одного конца, когда кладете ее, чтобы железная проволока не выскочила, сначала застегните один конец, затем поместите секцию, чтобы застегнуть секцию, в конце концов, пряжки, слегка постучите, чтобы закручивающийся край оказался рядом с железной проволокой, как показано на рисунке.

● Переверните заготовку, прислоните интерфейс к краю платформы, слегка постучите, чтобы интерфейс зажался, как показано на рисунке.

Процесс ручного полого обжатия такой же, как и при зажиме проволоки, то есть железная проволока вытягивается на конце. При вытягивании просто зажимайте один конец железной проволоки, поворачивайте деталь, вытягивая ее. Вытягивание может производиться непосредственно вручную или вращением электрических инструментов, таких как ручная дрель.

5 мм

5 мм 5

5 Толщина листа

Толщина листа