какая лучше марка, их плюсы и минусы

Топор есть в каждой любительской мастерской. Инструмент используется по назначению и как вспомогательное приспособление. В загородном доме найдётся обязательно – настоящий хозяин сам рубит дрова для бани и шашлыка.

Сталь для изготовления топора должна быть прочной.Содержание

- Разновидности топоров

- Лезвие топора: как выбрать сталь

- Сталь У8

- Сталь У2

- Сталь 60Г

- Правила ухода

- Как правильно точить топор

- Заключение

Разновидности топоров

По форме головы и топорища топоры делятся на универсальные и специальные. К универсальным относятся:

- Хозяйственный. Небольшой топор с почти симметричной головой.

- Армейский и туристический. Лёгкие инструменты, голова и топорище часто выполнены из одного куска металла.

- Плотницкий. Отличается углом заточки для лёгкого выхода из плотной древесины.

- Русский. Может использоваться для работ по дереву и как метательное оружие

Специальными топорами выполняют определённый вид работ. Примеры:

Примеры:

- Колун для раскалывания распиленных брёвен вдоль волокон. Голова массивная и почти не затачивается.

- Мясницкий с коротким топорищем и широкой головой.

- Топор лесоруба. Имеет самое длинное топорище, что увеличивает силу удара.

- Пожарный. Цельнометаллический с шипом на обухе и термозащитными накладками на топорище.

- Кровельный. Обух имеет форму молотка.

Лезвие топора: как выбрать сталь

Части головы имеют традиционные названия:

- верхний угол головы – носок;

- нижний угол – пята;

- противоположная лезвию часть – обух;

- отверстие для топорища – проушина;

- у проушины со стороны лезвия может быть выступ – бородка.

Углеродистая сталь для топора — идеальный материал.

Самые прочные инструменты получают ковкой с последующей закалкой и отпуском. Современные производители используют дешёвые марки стали, применяют литьё и штамповку, что влияет на качество.

В продаже есть цельнолитые инструменты из нержавейки. Но профессионалы предпочитают топоры, сделанные в середине прошлого века, в СССР. Их опознают по клейму завода, по выбитой на металле цене и марке стали.

Топор СССР.Сталь У8

Химический состав:- углерод – 0,75 – 0,84 %;

- кремний – не более 0,33%;

- марганец – не более 0,33%;

- другие примеси (фосфор, сера, хром, никель, медь) – не более 0,85%;

- остальное – железо.

Благодаря такому соотношению железа и углерода сталь легко ковать при нагреве. Высокой твёрдости и износостойкости добиваются термообработкой (закалка, отжиг). Твёрдость (НВ) зависит от режима отжига, в пределах от 120 до 205 единиц.

Твёрдость стали У8 изменяется при нагреве, поэтому её используют для инструментов, не подверженных действию высоких температур.

У стали этой марки оптимальное соотношение твёрдости и вязкости для ударно-колющего инструмента.

Сталь У2

Топор из стали У2.

На форумах любителей холодного оружия иногда обсуждается клеймо на старых топорах с такой цифрой. Но по ГОСТ инструментальные стали начинаются с маркировки У7.

Расшифровка:

- У – углеродистая сталь;

- цифра – содержание углерода в долях процента.

Сталь 60Г

Химический состав:

- марганец – до 1%;

- углерод – 0,57 – 0,65%;

- кремний – 0,17 – 35%;

- другие примеси (фосфор, сера, хром, никель, медь) – не более 0,83%;

- остальное – железо.

Это конструкционная сталь с повышенным содержанием марганца (буква Г в маркировке). Изделия из неё высокими характеристиками износостойкости и твёрдости, устойчивы к ударным нагрузкам. Твёрдость после термической обработки – 241 НВ, без обработки – 281 НВ.

Правила ухода

Правил несколько:

- Поверхность металла после термообработки чёрная.

Образуется слой оксидов, который предохраняет инструмент от коррозии. Снимать чернение шлифовальными кругами «для красоты» нельзя. Блестеть должен только рабочий край лезвия после заточки.

Образуется слой оксидов, который предохраняет инструмент от коррозии. Снимать чернение шлифовальными кругами «для красоты» нельзя. Блестеть должен только рабочий край лезвия после заточки. - Перед длительным хранением голову смазывают маслом. Опытные плотники не рекомендуют использовать для этой цели машинные смазки. Они используют касторовое, льняное или вазелиновое масло. Голову после смазки протирают – тонкой плёнки достаточно для защиты от ржавчины.

- Инструмент не должен долго лежать на земле, на бетонном полу или стоять возле стенки. Нарушается геометрия топорища. Поэтому его подвешивают. Деревянную часть пропитывают маслом, чтобы древесина не усыхала.

Как правильно точить топор

На производстве выведение геометрии режущей кромки производят на гриндере. Это ленточный шлифовальный станок. На абразиве такой формы легче формируется выпуклая режущая кромка.

- В процессе работы топором достаточно регулярно править режущий край мелкоабразивным бруском.

Угол, заданный при заточке на производстве, не нарушают.

Угол, заданный при заточке на производстве, не нарушают. - Для универсальных топоров угол заточки 20-30 градусов, для плотницкого инструмента – 35 градусов. Сталь достаточно твёрдая, чтобы долго хранить заточку.

- Если требуется восстановить режущую кромку и ликвидировать сколы, используют электрическое точило. Болгарка для этой цели не подойдёт.

- Очень важно сохранить угол заточки. Работают на низких оборотах, чтобы избежать биения лезвия и сильного нагрева металла. При повышении температуры меняется структура закалённой стали, и лезвие утрачивает твёрдость.

- Для охлаждения подводят воду или делают перерывы в работе.

Заключение

Добротный топор нужен для постоянного применения. В работе выявляются недостатки инструментов массового производства. Хороший хозяин сразу определяет, какими должны быть топорище и голова. Обладая нужными навыками, можно приступать к доработке топора под себя.

Не любите ШХ15? Вы просто не умеете ее готовить!

Не любите ШХ15? Вы просто не умеете ее готовить!

Вопрос «А почему вы используете сталь ШХ15?» нам задают так же часто, как пишут в комментариях «А что так дорого?». Пришло время подробно рассказать, почему мы избрали сталь этой марки основным материалом для наших топоров.

Пришло время подробно рассказать, почему мы избрали сталь этой марки основным материалом для наших топоров.

Во всех марочниках написано, что сталь ШХ15 не используется для инструмента. Точнее, там прописаны назначения, среди которых нет инструментального. И поначалу нас это тоже смущало. Долгое время считалось, что подшипниковая сталь хрупкая. Однако многие опытные российские кузнецы еще 5-6 лет назад уже ковали топоры из этой стали, и мы начали разбираться, почему они это делают. Нам потребовалось разбить не одну поковку и поучиться у опытных металлургов и термистов, чтобы избавиться от предубеждения насчет ШХ15 и понять, как грамотно проводить термообработку заготовок из нее.

Подавляющее большинство топоров в СССР делали из У6-У7, так как она в этом случае удобнее всех остальных для производства топоров — легко обрабатывается и не капризна в термообработке. Заметим справедливости ради, что в ГОСТе на режущий инструмент указаны марки 9ХС, ХВГ и некоторые другие, но скорее всего из-за более сложного и дорогого производства такие топоры не производились. Во всяком случае, мы ни разу не сталкивались с таким продуктом. Надо понимать, что перед советской промышленностью стояла задача обеспечить всю страну дешевым инструментом, исходя из этой задачи и происходил отбор сырья. В силу того, что у нас малосерийное производство, мы можем использовать более сложную в обработке сталь, чтобы получить продукт лучшего качества.

Во всяком случае, мы ни разу не сталкивались с таким продуктом. Надо понимать, что перед советской промышленностью стояла задача обеспечить всю страну дешевым инструментом, исходя из этой задачи и происходил отбор сырья. В силу того, что у нас малосерийное производство, мы можем использовать более сложную в обработке сталь, чтобы получить продукт лучшего качества.

Сегодня в качестве материала для топора в России чаще всего встречается сталь У8. Если говорить о термообработке, корректнее будет сравнивать ШХ15 с этой маркой. Наша практика показывает, что топор из ШХ15 дает большую стойкость режущей кромки при более низкой твердости, чем из У8 при одинаковом сведении и угле заточки..

Первое свойство, которое имеет значение для топора — стойкость режущей кромки, то есть способность сохранять остроту кромки под воздействием ударных нагрузок, давления и трения. Если мы будем закаливать поковку на твердость 60HRC, то из ШХ15 она будет плохо выдерживать ударные нагрузки. Но если снизить планку до 57-58 HRC, то мы получим оптимальное сочетание твердости и вязкости. Топор из ШХ15 при такой твердости можно точить и править простейшими подручными средствами, тем более на стойкости кромки это никак не сказывается. Но при этом его кромка будет более стойкой, чем у топора из У8. Стойкость достигается достаточно большим содержанием углерода в стали ШХ15 и легирующим компонентом — хромом. В составе У8 хрома нет вообще, а углерода меньше.

Но если снизить планку до 57-58 HRC, то мы получим оптимальное сочетание твердости и вязкости. Топор из ШХ15 при такой твердости можно точить и править простейшими подручными средствами, тем более на стойкости кромки это никак не сказывается. Но при этом его кромка будет более стойкой, чем у топора из У8. Стойкость достигается достаточно большим содержанием углерода в стали ШХ15 и легирующим компонентом — хромом. В составе У8 хрома нет вообще, а углерода меньше.

Сталь мы закупаем в прутках. На поковку всегда отрезается кусок с запасом — часть сгорит в процессе нагрева и ковки.

Это видео расскажет вам, как наиболее эффективно заточить наш топор дома.

Второе, что важно в работе со сталью для топора — ее прокаливаемость. Под прокаливаемостью мы понимаем свойство стали закаливаться на определенную глубину от поверхности. Во время работы со сталью у кузнеца есть четко ограниченное количество времени, чтобы остудить раскаленную заготовку так, чтобы она получила определенную твердость, и эти интервалы у каждой марки разные. Для нас важно, чтобы лезвие топора было твердым, а проушина и обух-молоток остались мягкими и пластичными. В случае с У8 это время слишком короткое, прокаливаемость низкая. ШХ15 имеет более высокую прокаливаемость в сравнении с У8. Другие «конкуренты» подшипниковой стали в производстве топоров — 9ХС и 65г — за счет наличия кремния в составе дают больше запаса по времени и прокаливаемость у них чуть выше, чем у ШХ15. Но в нашем случае максимально высокая прокаливаемость не означает лучший выбор: так, у поковки из 9хс при остывании тонкие стенки проушины тоже подкалятся, а это минус для конечного изделия. Кроме того, кремний также повышает упругость стали — слабо закаленные участки (например, проушина и обух) будут больше пружинить, чем деформироваться, в связи с чем будут со временем накапливать напряжение. В конце концов это напряжение может привести к трещине.

Для нас важно, чтобы лезвие топора было твердым, а проушина и обух-молоток остались мягкими и пластичными. В случае с У8 это время слишком короткое, прокаливаемость низкая. ШХ15 имеет более высокую прокаливаемость в сравнении с У8. Другие «конкуренты» подшипниковой стали в производстве топоров — 9ХС и 65г — за счет наличия кремния в составе дают больше запаса по времени и прокаливаемость у них чуть выше, чем у ШХ15. Но в нашем случае максимально высокая прокаливаемость не означает лучший выбор: так, у поковки из 9хс при остывании тонкие стенки проушины тоже подкалятся, а это минус для конечного изделия. Кроме того, кремний также повышает упругость стали — слабо закаленные участки (например, проушина и обух) будут больше пружинить, чем деформироваться, в связи с чем будут со временем накапливать напряжение. В конце концов это напряжение может привести к трещине.

Многие из высоколегированных сталей, инструментальных и штамповых, — например, Х12МФ, 95Х18 и т. п., разумеется, превзойдут по рабочим показателям ШХ15 и другие легированные стали. Но надо понимать, что большинство из них крайне трудны в ковке и для прошивания на горячую вообще не предназначены. Мы практически не используем их для производства топоров, равно как и многие другие производители.

п., разумеется, превзойдут по рабочим показателям ШХ15 и другие легированные стали. Но надо понимать, что большинство из них крайне трудны в ковке и для прошивания на горячую вообще не предназначены. Мы практически не используем их для производства топоров, равно как и многие другие производители.

Таким образом, марка ШХ15 для нашей производственной «кухни» имеет наилучший баланс свойств. Наш опыт показывает, что кованый топор из ШХ15 — это лучший вариант из того, что вы можете найти на отечественном рынке.

Руководство по наиболее часто используемым сталям для топоров. Прежде всего, какова основная цель этого инструмента? Будете ли вы использовать топор для кемпинга, охоты или колки леса?

Будет ли он использоваться для раскопок, прорыва или других тактических целей? Сколько износа он собирается выдержать? Это будет выставочный или коллекционный предмет? Все эти факторы имеют решающее значение для определения того, какой тип стали вам подходит.

Изучение основ

Из чего состоит сталь?

Вообще говоря, сталь — это металл, содержащий смесь железа и углерода. Когда никакие другие элементы не включены, она называется простой углеродистой сталью. Сталь, которая имеет другие элементы, такие как сера, марганец, хром, никель или аналогичные, называется легированной сталью. Нержавеющая сталь представляет собой легированную сталь с содержанием хрома не менее 12%.

Когда никакие другие элементы не включены, она называется простой углеродистой сталью. Сталь, которая имеет другие элементы, такие как сера, марганец, хром, никель или аналогичные, называется легированной сталью. Нержавеющая сталь представляет собой легированную сталь с содержанием хрома не менее 12%.

Общие сплавы и их свойства включают:

- Углерод

- Хром – Этот элемент отлично противостоит коррозии, хотя в больших количествах он может снижать ударную вязкость материала. Чтобы получить нержавеющую сталь, уровень хрома должен составлять не менее 12%.

- Кобальт – придает лезвию улучшенную прочность.

- Медь – Повышает коррозионную стойкость.

- Марганец – этот элемент повышает твердость материала. Однако слишком много марганца может увеличить хрупкость.

- Молибден – Помогает стали сохранять свою прочность при воздействии высоких температур.

- Никель – Повышает прочность, противостоит коррозии и улучшает прокаливаемость.

- Азот — этот элемент иногда используется вместо углерода.

- Фосфор – добавление этого элемента помогает повысить прочность лезвия.

- Кремний – Помогает удалять кислород из металла в процессе формирования. Добавление его в сталь также может увеличить ее прочность.

- Сера — Этот элемент увеличивает способность стали использоваться машинами, но также снижает ударную вязкость.

- Вольфрам – повышает долговечность и защищает от износа.

- Ванадий – Упрочняет лезвие и обеспечивает повышенную коррозионную стойкость.

Важные свойства стали

Важно понимать свойства и качества каждого вида стали или сплава. Это необходимо, чтобы помочь понять, как лучше всего использовать каждый из них и что вы можете ожидать от топора, выкованного из определенной комбинации стали. Вот некоторые важные свойства, на которые следует обращать внимание при покупке топоров и оружия.

- Твердость: Способность стали выдерживать коробление и деформацию после использования. Это рассчитывается по шкале Роквелла (поясняется ниже).

- Прокаливаемость: Мера способности стали упрочняться при прохождении процесса термообработки.

- Прочность: Насколько хорошо лезвие выдерживает нагрузку и силу.

- Пластичность: Мера гибкости стали.

- Прочность: Способность стали поглощать удары.

- Начальная острота: Степень остроты лезвия поступает прямо с завода.

- Сохранение кромки: Насколько хорошо лезвие сохраняет свою кромку без переточки.

- Кованый: Процесс термической обработки металла и стратегической забивки его в конкретный литой штамп. Этот процесс используется для производства высококачественного оружия и изделий, требующих повышенной прочности и долговечности.

- Стойкость к износу: Способность стали противостоять коррозии.

- Износостойкость: Насколько хорошо топор выдерживает основной износ с течением времени.

Что такое шкала твердости Роквелла?

Измерение обычно отображается как RCxx или xx HRC. Например, он может отображаться как RC55 или HRC 55. Числовая шкала показывает, насколько твердым или мягким является конкретный металл. Более высокие числа коррелируют с более твердыми материалами, тогда как чем меньше число, тем мягче сталь.

Измерение обычно отображается как RCxx или xx HRC. Например, он может отображаться как RC55 или HRC 55. Числовая шкала показывает, насколько твердым или мягким является конкретный металл. Более высокие числа коррелируют с более твердыми материалами, тогда как чем меньше число, тем мягче сталь.Если материал слишком твердый или имеет высокий уровень твердости по Роквеллу, его может быть трудно заточить или он может стать хрупким после длительного использования. И наоборот, когда сталь слишком мягкая, она может изгибаться и деформироваться и, вероятно, не будет хорошо держать заточку. Идеально найти топор, который имеет удобный уровень твердости между ними.

Ниже мы составили таблицу, в которой легко показаны некоторые из наиболее распространенных характеристик стали для инструментов и лезвий с точки зрения твердости кромок, коррозионной стойкости и способности к затачиванию.

Типы стали

Как вы понимаете, существует множество различных типов стали, и каждый из них можно использовать для различных целей. Когда дело доходит до создания качественных топоров и томагавков, есть несколько популярных вариантов, которые используются многими известными производителями топоров на рынке. Это руководство поможет вам понять качества, свойства и идеальное использование каждого вида стали.

Когда дело доходит до создания качественных топоров и томагавков, есть несколько популярных вариантов, которые используются многими известными производителями топоров на рынке. Это руководство поможет вам понять качества, свойства и идеальное использование каждого вида стали.

Я собираюсь объяснить различия между различными типами популярных сталей. При желании в пользовательских творениях могут использоваться специальные стали, но здесь мы сосредоточимся только на более широко используемых типах.

Каждый тип стали имеет свои плюсы и минусы, а также области, в которых он работает лучше всего. Важно помнить, что при использовании по назначению ваш топор должен работать превосходно. При этом, когда инструмент используется неправильно или неправильно, маловероятно, что вы увидите положительные результаты, независимо от качества стали. Убедитесь, что вы точно знаете, для чего собираетесь использовать свой топор.

Нержавеющая сталь часто лучше подходит для использования на открытом воздухе, поскольку она дольше выдерживает износ, но углерод может быть лучше, если вы планируете выполнять тяжелую работу. Кроме того, сталь не работает с топорами, топорами и более крупными инструментами так же, как с ножами. Некоторые желаемые свойства ножей считаются нежелательными или ненужными для топоров.

Кроме того, сталь не работает с топорами, топорами и более крупными инструментами так же, как с ножами. Некоторые желаемые свойства ножей считаются нежелательными или ненужными для топоров.

Углеродистая сталь (1050-1090, 5150, 5160)

Обычная углеродистая сталь является одним из самых популярных материалов, используемых при ковке топоров. Легко затачивается и не боится коррозии. Он тверже, чем другие стали, например, нержавеющая сталь, поэтому он лучше сохраняет свою кромку при воздействии на закаленные материалы. Конечно, во всей стали есть немного углерода.

Однако простые углеродистые стали содержат в основном смесь углерода и стали, в то время как другие типы стали содержат соединения различных других сплавов и составов. Углерод является наиболее важным упрочняющим элементом во всех типах стали и может помочь продлить срок службы вашего лезвия, хотя его избыток может снизить прочность материала, делая его более восприимчивым к ударам и повреждениям.

Углерод можно разделить на три подкатегории: низкий, средний и высокий уровень углерода. Средний и высокий — это то, что вы чаще всего найдете во многих осях. Углерод среднего уровня содержит от 0,4 до 0,6% углерода, в то время как углерод высокого уровня содержит около 0,7 или 0,8% и выше. Согласно системе наименования, разработанной SAE (Общество автомобильных инженеров), обычная углеродистая сталь относится к серии номеров 10xx.

Последние две цифры указывают процентное содержание углерода в стали. В большинстве топоров используется среднеуглеродистая сталь, чаще всего около 1050–1060. Это связано с тем, что эта сталь лучше всего подходит для заточенного холодного оружия, и она подвергается термообработке, чтобы снизить риск поломки и раскола.

Иногда используется высокоуглеродистая сталь 1070 или выше. Высококачественная сталь, которую вы можете приобрести, — это углеродистая сталь 1080 или ее японский аналог SK5. Металлы в этих материалах высокого качества, закалены до уровня RC до 65. Лезвия из этого материала являются подходящим выбором для тяжелых, грубых работ, хотя они требуют немного большей осторожности, так как лезвие требует заточки чаще, чем другие материалы. Однако из-за их качественного состава их легко заточить, а уход обходится дешевле.

Лезвия из этого материала являются подходящим выбором для тяжелых, грубых работ, хотя они требуют немного большей осторожности, так как лезвие требует заточки чаще, чем другие материалы. Однако из-за их качественного состава их легко заточить, а уход обходится дешевле.

Еще один популярный тип углеродистой стали — 5150 и 5160. Группа стали 50xx классифицируется в SAE как легированная сталь, а последние две цифры определяют процентное содержание углерода, как и выше. При содержании 0,5% и 0,6% это углерод среднего уровня с достаточным количеством хрома, чтобы значительно повысить его общие характеристики, но недостаточно, чтобы считать его нержавеющей сталью.

Благодаря столь же низкому содержанию углерода эта сталь обладает повышенной ударной вязкостью, прокаливаемостью и ударопрочностью по сравнению с другими материалами. Это одна из самых прочных и ударопрочных сталей, благодаря своей выдающейся прочности и твердости она лучше всего подходит для больших лезвий и является отличным лезвием для метательного топора.

Нержавеющая сталь (серия 400, 2Cr13, 3Cr13)

Нержавеющая сталь — еще один чрезвычайно популярный и широко используемый материал, поскольку он прост в обслуживании и эффективно противостоит коррозии. Основным ингредиентом этого материала является хром, и его содержание должно составлять не менее 12%, чтобы сталь считалась нержавеющей. На этом уровне хром окисляется, придавая стали основные свойства, в том числе повышенную устойчивость к износу.

Тем не менее, чтобы быть закаливаемой, поскольку известно, что нержавеющая сталь является особенно мягким металлом, она может содержать ограниченное количество хрома, что снижает ее устойчивость к коррозии. Нержавеющая сталь используется в широком спектре продуктов и инструментов, доступных на различных рынках, таких как столовые приборы, хирургические инструменты, ювелирные изделия и многое другое. Как правило, это недорогая, дешевая сталь, но ее регулярно комбинируют с качественными материалами, такими как никель, для повышения ее эффективности.

Наиболее популярным типом этой стали, используемой для топоров и топориков, является нержавеющая сталь 420. Этот материал тверже, чем 410, но мягче, чем 440 (как можно предположить по порядку номеров), этот материал содержит всего около 0,3–0,4% углерода, что означает, что это довольно мягкая сталь и умеренное удержание режущей кромки.

И наоборот, он невероятно устойчив к коррозии и хорошо противостоит элементам, что делает его идеальным для инструментов, которые часто подвергаются воздействию воды или незначительных химикатов. Он имеет пластичность выше средней при закалке и может достигать RC53. Нержавеющая сталь 2Cr13 и 3Cr13 является китайским эквивалентом нержавеющей стали 420.

Достигают RC50 и RC52 соответственно. Это сталь, которая идеально подходит для легких и средних рабочих нагрузок, требующих длительного воздействия воды, снега, химикатов, грязи и т.п. Их легко полировать и обслуживать, а заточка — короткая и выполнимая задача.

Другим широко используемым типом нержавеющей стали серии 400, которая используется при ковке головок топоров, является 420HC, которая представляет собой высокоуглеродистую нержавеющую сталь 420, и ее не следует путать с вышеупомянутой 420. Из-за более высокого уровня углерода она увеличилась. твердость и удержание края, что значительно увеличивает прочность по сравнению с аналогом.

Из-за более высокого уровня углерода она увеличилась. твердость и удержание края, что значительно увеличивает прочность по сравнению с аналогом.

Этот вариант стали сочетает в себе стойкость кромки, износостойкость высокоуглеродистых сталей с антикоррозионными свойствами хромовых сплавов. Эта сталь считается качественной, поскольку сочетает в себе дополняющую комбинацию желаемых характеристик, идеально подходящих для инструментов, которые вы ожидаете часто использовать.

Нержавеющая сталь (AUS 6, 8, 10)

AUS-6, AUS-8 и AUS-10, также известные как 6A, 8A и 10A в указанном порядке, производятся из нержавеющей стали. японской сталелитейной компанией Aichi Steel Corporation. Их содержание углерода можно сравнить с такими сталями, как 440A, 440B и 440C соответственно. 6A имеет среднее содержание углерода 0,65% и обычно конкурирует со сталями, такими как нержавеющая сталь 420, когда дело доходит до изготовления оружия. 8А имеет содержание углерода около 0,75% и считается умеренно прочной сталью среднего уровня. 10А имеет содержание углерода около 1,10%. Его часто сравнивают с 440C, хотя их самая большая разница заключается в небольшом снижении содержания хрома в 10A.

10А имеет содержание углерода около 1,10%. Его часто сравнивают с 440C, хотя их самая большая разница заключается в небольшом снижении содержания хрома в 10A.

Лезвия, выкованные из стали AUS, обычно закаляются до RC 55–58 по шкале Роквелла. Эта нержавеющая сталь разработана таким образом, чтобы иметь острую кромку. Тем не менее, с его способностью удерживать более острую и тонкую кромку возникает необходимость чаще затачивать, так что это своего рода компромисс. Заточка приведет к легкому и точному получению бритвенно-острой кромки, но вам придется часто обслуживать лезвие.

Самым большим отличием и основным преимуществом серии AUS является добавление ванадия. Добавление этого сплава придает уже устойчивой к коррозии нержавеющей стали улучшенную защиту от эрозии и повышенную ударную вязкость. Кроме того, это упрощает уход за лезвием. Очистка, заточка и полировка не требуют усилий благодаря улучшенным характеристикам металла. В целом, эти лезвия, как правило, отличного качества, устойчивы к ржавчине, прочны и долговечны и, как правило, доступны по низкой цене.

Гильдия северян

Сталь

Долота, складные ножи и морозы

Для лезвий наших долот и складных ножей мы используем пружинную сталь 9260. Эта сталь состоит из 2% кремния, 1% марганца и имеет 0,6% углерода. Кремний обеспечивает долговечность и помогает инструменту дольше удерживать острый край. Марганец повышает прочность на растяжение, а углерод позволяет инструменту иметь острую кромку. После тщательной закалки, отпуска и отжига достигается превосходная твердость по Роквеллу 59.-60 (HRC).

Топоры и тесла

Мы ламинируем все лезвия наших топоров и тесел. Для режущей кромки мы используем высокоуглеродистую (0,95% углерода) легированную инструментальную сталь Bohler K460. K460 — это инструментальная сталь с закалкой в масле, предназначенная для использования в областях, требующих хорошего сочетания твердости, ударной вязкости и износостойкости. Дополнительный никель, содержащийся в этой марке, позволяет получить сплав с большей ударной вязкостью, чем стандартные типы для закалки в масле. Для головки топора мы используем низкоуглеродистую сталь, состоящую из 0,05 – 0,15% углерода. После отжига и отпуска топоров в масле и воде клинок достигает твердости по Роквеллу 58-59.(ПЧ).

Для головки топора мы используем низкоуглеродистую сталь, состоящую из 0,05 – 0,15% углерода. После отжига и отпуска топоров в масле и воде клинок достигает твердости по Роквеллу 58-59.(ПЧ).

Кухонные ножи

Для наших кухонных ножей мы используем сталь Elmax шведской порошковой металлургии и японскую сталь VG-10 (V金10号) для столовых приборов. Все наши ножи достигают общей твердости по Роквеллу 61-62 (HRC) и подвергаются криозакалке.

Ножи для диких животных

Для наших ножей для диких животных Шведская порошковая металлургия Сверхчистая сталь Elmax, немецкая серебряная сталь (Bohler K510), японская суперсталь ZDP-189 (содержащая 3% углерода, закаленная до HRC67) и наша собственная кованая 256 Слой дамасской стали из 1095 и 15Н20 высокоуглеродистые стали.

Дерево

Для рукоятей всех наших деревообрабатывающих инструментов и ножей мы используем местный заготовленный и высушенный в печи (до 7% влажности) вяз.

В поисках самой прочной древесины для рукояток инструментов наши предки сотни лет назад нашли вяз лучшим выбором. Вяз ценился за переплетающиеся волокна и, как следствие, устойчивость к расщеплению. Вяз нашел широкое применение в ступицах колес повозок, сиденьях стульев и гробах. Вяз хорошо гнется и легко деформируется, что делает его довольно податливым. Вязы особенно прочны на растяжение по сравнению с сжатием. Длинные прямые стволы использовались в качестве источника древесины для килей при строительстве кораблей.

Вяз также ценится любителями охоты. Многие из древних луков, найденных в Европе, сделаны из вяза. В Средние века вяз использовался для изготовления длинных луков, если тиса не было в наличии.

Джеральд Уэльский, говоря о луках, которыми пользовались валлийцы Гвента, говорит:

«Они сделаны не из рога, ясеня или тиса, а из вяза; уродливое, незаконченное на вид оружие, но удивительно жесткое, большое и прочный и одинаково пригодный для стрельбы на дальние и короткие дистанции».

Джеральд Уэльский (ок. 1146 – ок. 1223)

Древесина вяза устойчива к гниению при постоянном увлажнении, а полые стволы широко использовались в качестве водопроводных труб в средневековый период в Европе. Вяз использовался для опор при строительстве оригинального Лондонского моста.

В настоящее время вяз является наиболее используемым в Северной Европе материалом для изготовления рукояток деревообрабатывающих инструментов и топоров.

Для рукоятей наших ножей мы используем арктическую курчавую березу самого высокого качества с крайнего севера Лапландии. Он термообработан и имеет темно-коричневый цвет. Для изготовления рукоятей мы также используем кап турецкого ореха. Так же мы используем рога лося, верблюжью кость и серебро, латунь и титан в рукоятках наших ножей для диких животных.

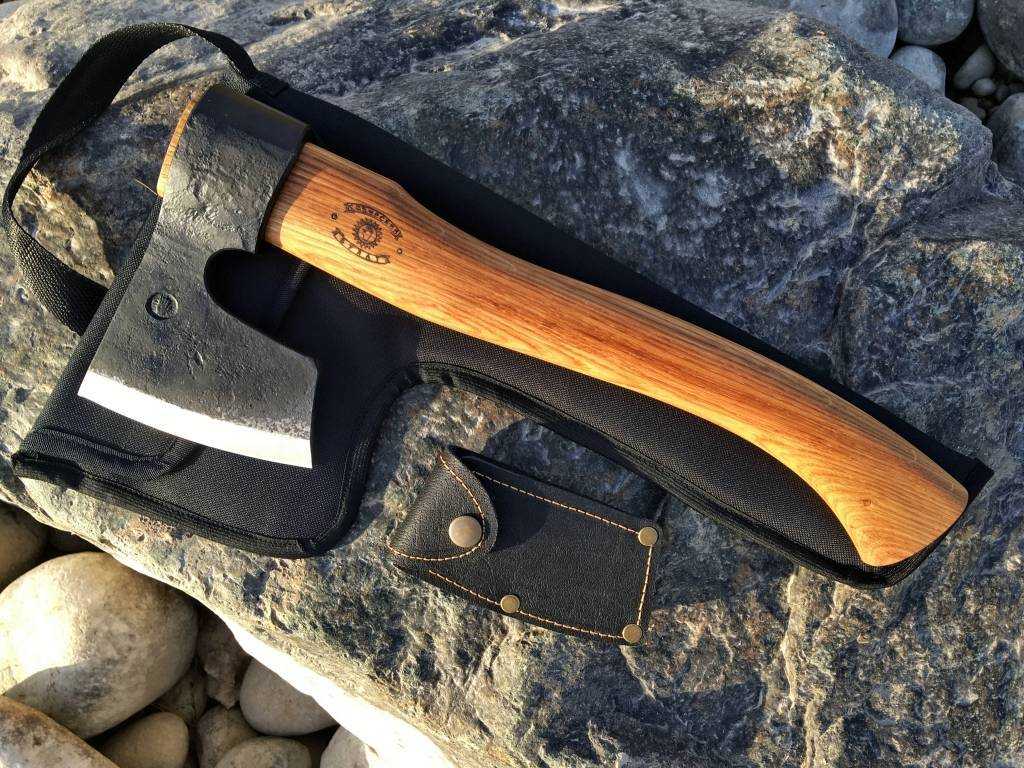

Кожа

Для всех наших чехлов для лезвий мы используем местную коровью кожу высокого качества. Для тонирования кожи мы используем профессиональный краситель для конского седла и воск пальмовых листьев Карнауба в качестве отделки кожи.

Образуется слой оксидов, который предохраняет инструмент от коррозии. Снимать чернение шлифовальными кругами «для красоты» нельзя. Блестеть должен только рабочий край лезвия после заточки.

Образуется слой оксидов, который предохраняет инструмент от коррозии. Снимать чернение шлифовальными кругами «для красоты» нельзя. Блестеть должен только рабочий край лезвия после заточки. Угол, заданный при заточке на производстве, не нарушают.

Угол, заданный при заточке на производстве, не нарушают.