Конструкция лущильных станков – Производство клееной фанеры

Конструкция лущильных станков

Категория:

Производство клееной фанеры

Конструкция лущильных станков

Лущильные станки по техническим показателям подразделяют:

— по наибольшему расстоянию между центрами шпинделей. Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению. Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона;

— по высоте центров шпинделей над станиной. Высота центров определяется наибольшим радиусом чурака с припуском 100—150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60—70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

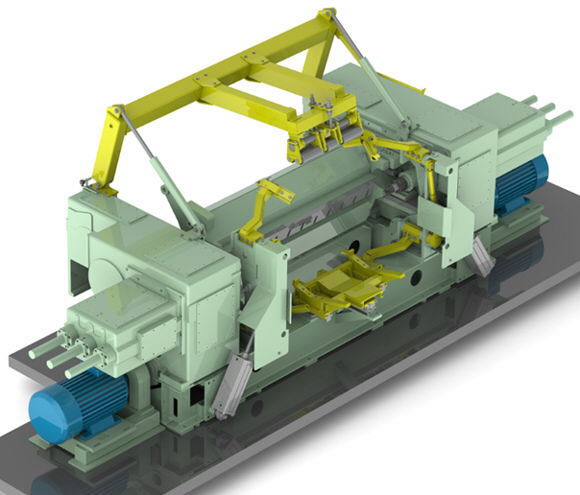

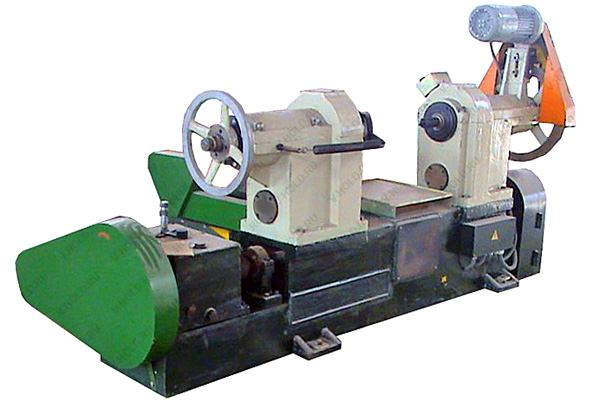

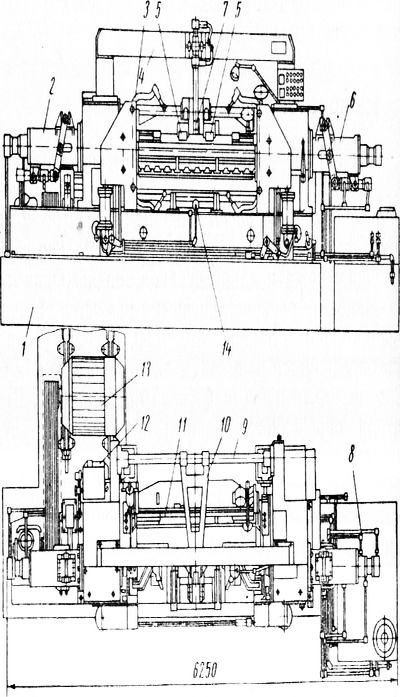

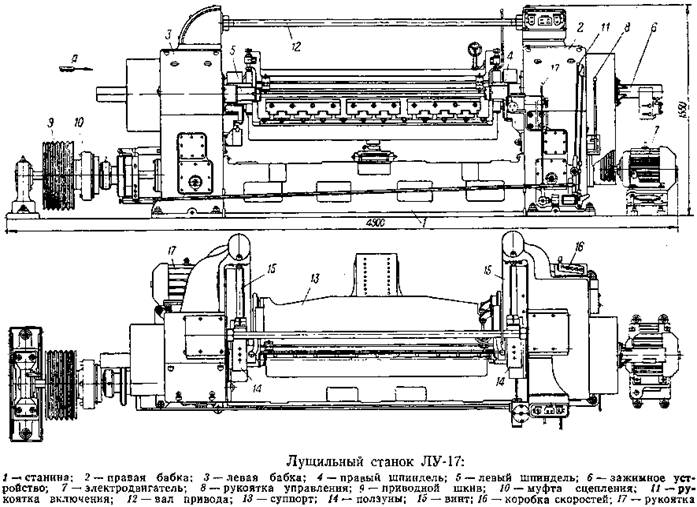

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Шпиндельные бабки (правая и левая) служат для закрепления чурака и придают ему вращательное движение.

На рис. 2 показан разрез правой шпиндельной бабки. Шпиндельная бабка имеет два телескопических шпинделя с соответствующими кулачками.

Наличие большого кулачка позволяет избежать раскола чураков в начальный период лущения, а малый кулачок дает возможность лущить карандаш диаметром до 70 мм.

Зажимают чурак на станке следующим образом.

Рис. 1. Станок ЛУ-17-4:

1 — станина, 2 — левая шпиндельная бабка, 3 — центровочно-загрузоч-ное приспособление, 4 — сварная балка, 5 — прижимные ролики, 6 — правая шпиндельная бабка, 7 — механизм прижима чурака, 8 — гидропривод, 9 — пустотелый вал, 10 — чугунная балка, 11 — суппорт, 12 — привод ускоренного перемещения суппорта, 13 — электродвигатель, 14 — механизм подачи чураков

Насос подает масло из гидросистемы в распределитель. пустотелый большой шпиндель, 13 — малый кулачок, 14 — большой кулачок, 15 — малый шпиндель, 16 — сферические роликовые подшипники, 17 — шлицевая втулка большого шпинделя, 18 — рычаг, 19 — подвижный подшипниковый узел большого шпинделя, 20 — шлицы, 21 — шпонка, 22 — скользящие шпонки, 23—малый гидроцилиндр, 24 — малый поршень со штоком, 25 — шпилька

пустотелый большой шпиндель, 13 — малый кулачок, 14 — большой кулачок, 15 — малый шпиндель, 16 — сферические роликовые подшипники, 17 — шлицевая втулка большого шпинделя, 18 — рычаг, 19 — подвижный подшипниковый узел большого шпинделя, 20 — шлицы, 21 — шпонка, 22 — скользящие шпонки, 23—малый гидроцилиндр, 24 — малый поршень со штоком, 25 — шпилька

Масло одновременно поступает в большой и малый гидроцилиндры. Малый поршень со штоком перемещается в сторону чурака и, действуя на рычаг, смещает подвижный подшипниковый узел большого шпинделя. Величина смещения малого поршня со штоком зависит от размера малого гидроцилиндра и составляет 150 мм. Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак.

Таким образом, два шпинделя одновременно зажимают чурак закрепленными на них кулачками. Работа левого шпинделя аналогична работе правого.

После зажима чураку придают вращательное движение от главного вала через шестерню. Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Скользящие шпонки предохраняют от вращения подвижные подшипниковые узлы; одновременно они являются направляющими при горизонтальном перемещении этих узлов.

В процессе лущения, когда лущильный нож подходит к вращающемуся кулачку большого шпинделя, гидросистема возвращает большой шпиндель в начальное положение. То же происходит, когда лущильный нож приближается к кулачкам малого шпинделя.

Система подвода масла к гидроцилиндрам для возврата шпинделей в исходное положение была показана на рис. 1.

Подключение гидросистемы к шпиндельным бабкам происходит таким образом, что при подаче масла на поршни большого и малого гидроцилиндров эти поршни возвращаются в исходное положение. Благодаря пустотелой конструкции большого шпинделя и шлицевому соединению двух шпинделей достигается их независимое передвижение относительно друг друга в горизонтальной плоскости.

Благодаря применению шпиндельных бабок стало возможным долущивать чурак диаметром до 70 мм на станке ЛУ-17-4, отказавшись от использования на этой операции малых лущильных станков.

Суппорт лущильного станка предназначен для закрепления ножа, его регулировки, настройки и для придания ему возвратно-поступательного движения (к чураку и обратно).

Суппорт состоит из двух боковых ползунов, перемещающихся по горизонтальным съемным параллелям, расположенным на станине станка; ножевой траверсы — для крепления и регулировки лущильного ножа; траверсы прижимной линейки — для крепления и регулировки прижимной линейки станка; двух суппортных винтов, сообщающих суппорту возвратно-поступательное движение.

Суппорт имеет дополнительные верхние и нижние направляющие, с которыми связана ножевая траверса и при помощи которых изменяется угол резания во время лущения чураков. Прижимная линейка соединена с ножевой траверсой эксцентриковым валом.

Механизм поджима чурака устраняет прогиб чурака в конце лущения под действием сил резания.

Кинематический узел станка служит для связи рабочих органов станка (суппорта и шпиндельных бабок) и придания им рабочих движений.

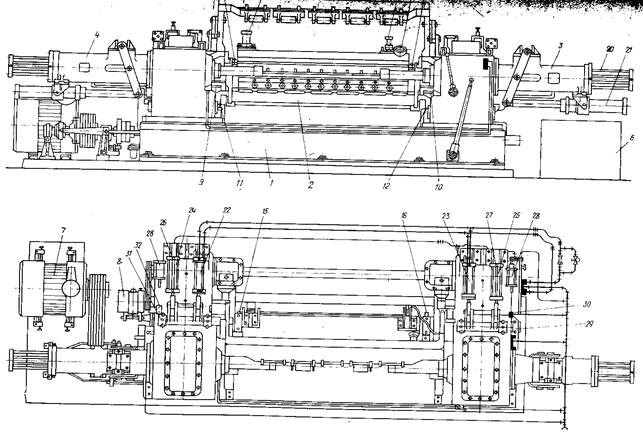

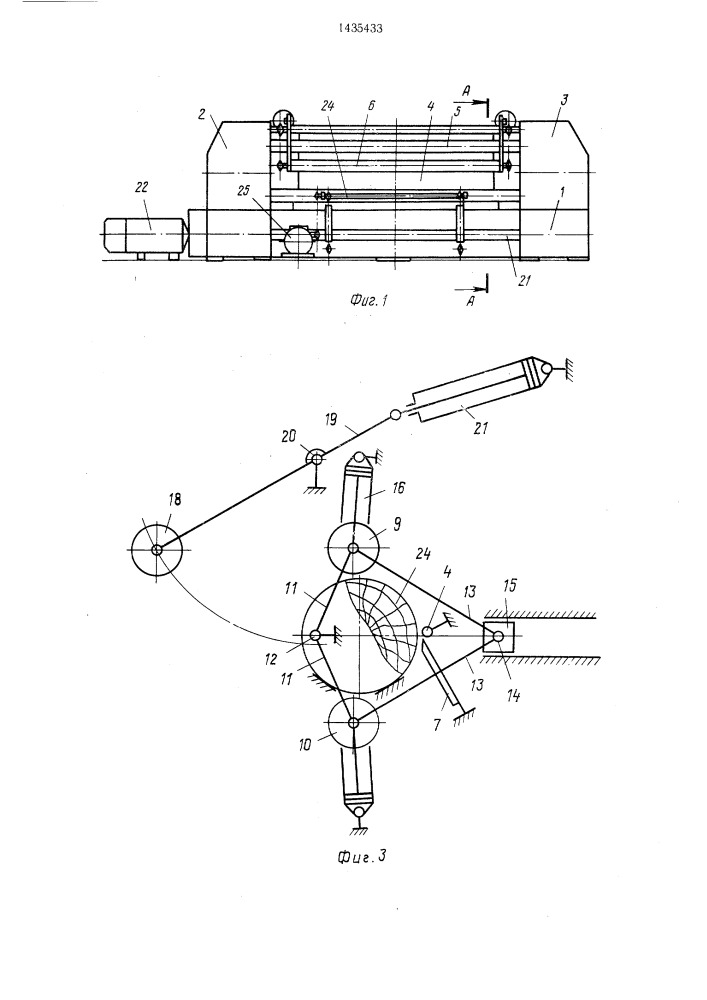

На рис. 3 приведена кинематическая схема лущильного станка ЛУ-17-4. Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Рис. 3. Кинематическая схема лущильного станка ЛУ-17-4:

Левый шпиндель приводится во вращение от главного вата также через шестерни. Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу. Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал. Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку.

Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу. Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал. Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку.

Система конических шестерен, приводит в движение суппортные винты, а последние — суппорт, который перемещается по направляющим к вращающемуся чураку. Поступательное движение суппорта осуществляется благодаря суппортным гайкам, жестко связанным с корпусом суппорта.

Величина подачи суппорта за один оборот чурака, т. е. толщина снимаемого шпона, зависит от расположения сменных шестерен а, б, в и г, так как жесткая связь во всех звеньях кинематической схемы, кроме сменных шестерен а, б, в и г, обеспечивает постоянное передаточное отношение.

К концу лущения, когда диаметр чурака будет приближаться к диаметру малого кулачка шпинделя, рабочая подача суппорта прекращается при переводе кулачковой муфты в нейтральное положение рукояткой. Одно-вРеменно электромагнитную муфту выводят из соединения со шкивом клиноременной передачи и вращение карандаша в шпинделях станка прекращается. С помощью электромагнитной муфты можно останавливать Движение главного вала, не выключая главного электродвигателя, что целесообразно экономически, так как пусковые моменты при включении электродвига-едя отрицательно сказываются на электроснабжении предприятия. Гидросистема возвращает шпиндели в исходное положение, а карандаш через щель в станине удаляется транспортером из цеха.

Вращением суппортного вала в обратную сторону по отношению к рабочему движению электродвигателя через клиноременную передачу производится возврат суппорта в исходное положение. Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Кроме рабочей подачи, которая обеспечивает получение шпона заданной толщины, лущильный станок имеет ускоренную подачу, которая применяется в начальный период лущения для снятия больших неровностей на чураке. Включение ускоренной подачи производится муфтой левого пустотелого вала. Вращение вала через муфту передается валу. Далее вращение передается как при рабочей подаче. Вращение вала 15 осуществляется от пала звездочками и втулочно-роликовой цепью. В этом случае система сменных шестерен а, б, в иг отключена и в работе участия не принимает.

После окончания обдирки (на ускоренной подаче суппорта) передвигают рукояткой кулачковую муфту, тем самым отключая вал и включая вал. Далее происходит процесс лущения на рабочей подаче. Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Рис. 4. Схема устройства центровочно-загрузочного приспособления:

1 — свободно вращающаяся ось, 2— пневматический цилиндр, 3 — рычаг, 4 — груз, 5 — верхняя шестерня, 6 — сектор без зубцов, 7 — клещевые захваты, 8 — двухходовой кран, 9 — нижняя шестерня, 10 — зубчатые сектора

Центровочно-загрузочное приспособление служит для правильной центровки чурака, т. е. сокращения отпада шпона в процессе лущения, и для загрузки чурака в лущильный станок.

На лущильных станках устанавливают, как правило, Центровочно-загрузочное приспособление системы А. Жукова, В. П. Банко и А. А. Порохина. Благодаря этому приспособлению стало возможным одновременно выполнять центровку чурака и подачу его к шпинделям лущильного станка.

Центровочно-загрузочное приспособление состоит из Двух пневматических цилиндров, свободно поворачивающихся на осях, прикрепленных к станине лущильного станка. На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

Подъем и центровка чурака осуществляется поворотом рукоятки двухходового крана. При этом сжатый воздух поступает в пневматические цилиндры. При подъеме поршней штоки поворачивают рычаги, которые при помощи шестерен и зубчатых секторов сводят клещевые захваты до соприкосновения их с поверхностью чурака.

Во время зажима чурака шпинделями происходит его осевое перемещение. Неровности чурака могут несколько разводить губки клещевых захватов за счет компрессии воздуха в цилиндрах, не создавая в звеньях механизма дополнительных усилий.

Скорость сжатия клещевых захватов регулируется степенью открытия воздушного крана.

Разведение клещевых захватов осуществляется под действием грузов, закрепленных на концах рычагов, или пружинами, как показано на рис. 19. Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха.

Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха.

Приспособление работает при давлении в сети 4— 4,5 ати. Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам.

Регулирование взаимного положения верхних и нижних клещей, обеспечивающее симметричность их движения (от чего зависит точность центровки), осуществляется при помощи особого устройства. Верхние секторы этого устройства двойные. Сектор без зубцов жестко скреплен с осью верхней клешни, а зубчатый сектор сидит на оси свободно и связан с верхней шестерней. Он может смещаться относительно сектора и жестко скрепляться с ним в нужном положении.

Для повышения точности центровки угол вилок доведен до 90°, нижние вилки жестко соединены с клещами, а верхние оставлены свободно вращающимися в пальцах. Для устранения наезда суппорта на клещи (при неполном их разведении) на станке установлена электрическая автоблокировка.

Кроме перечисленных выше основных частей, лущильный станок имеет также механизм подачи чураков, гидропривод, электрооборудование с автоблокировкой.

Реклама:

Читать далее:

Установка ножа и прижимной линейки

Статьи по теме:

Повышение эффективности фанерного производствa Текст научной статьи по специальности «Технологии материалов»

DOI: 10.12737/article_5c9201701e8f75.87209710 УДК 674.613

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ФАНЕРНОГО ПРОИЗВОДСТВA

доктор технических наук, профессор Е.М. Разиньков1, кандидат технических наук, доцент Т.Л. Ищенко1 1 – ФГБОУ ВО «Воронежский государственный лесотехнический университет имени Г.Ф. Морозова»,

г. Воронеж, Российская Федерация

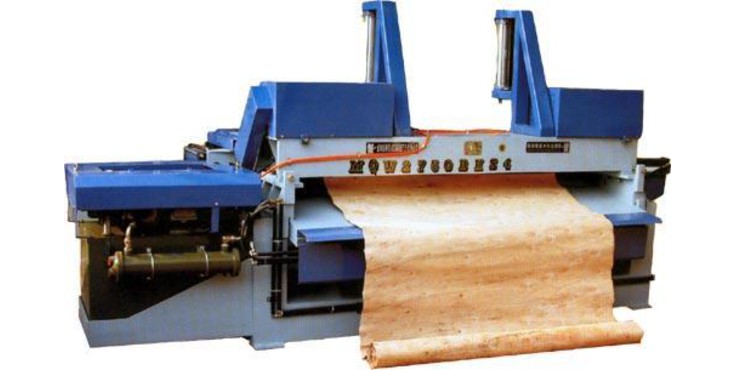

Одними из наиболее важных вопросов повышения эффективности фанерного производства является увеличение объемного выхода и качества шпона при лущении чурака. Объемный выход шпона зависит от ряда факторов таких как диаметры чурака и карандаша и сортности сырья. При одних и тех же значениях параметров как диаметр чурака, его длина и сортность сырья можно увеличить объемный выход шпона из чурака за счет уменьшения диаметра карандаша в виде недолущенного цилиндра. В отечественном производстве диаметр карандаша составляет обычно 75-80 мм и связан он, в основном, с совершенством оснащения станка поддерживающими чурак устройствами в процессе его лущения (поддерживающими роликами), препятствующими вибрации чурака, а также с диаметром зажимных кулачков. В отечественной промышленности используются в основном такие модели станков как ЛУ 17-4, ЛУ 17-10, 2HV-66, 3VKKT-66 и некоторые другие, позволяющие производить лущение чурака длиной 1,65 м с получением карандаша указанного выше диаметра. В настоящее время Китай, Германия производят и поставляют в различные страны бесшпиндельные лущильные станки с получением диаметра карандаша 40 мм (модели BXQ(J)1820, BXQ(J)1827, SL2600/5B и др.

Объемный выход шпона зависит от ряда факторов таких как диаметры чурака и карандаша и сортности сырья. При одних и тех же значениях параметров как диаметр чурака, его длина и сортность сырья можно увеличить объемный выход шпона из чурака за счет уменьшения диаметра карандаша в виде недолущенного цилиндра. В отечественном производстве диаметр карандаша составляет обычно 75-80 мм и связан он, в основном, с совершенством оснащения станка поддерживающими чурак устройствами в процессе его лущения (поддерживающими роликами), препятствующими вибрации чурака, а также с диаметром зажимных кулачков. В отечественной промышленности используются в основном такие модели станков как ЛУ 17-4, ЛУ 17-10, 2HV-66, 3VKKT-66 и некоторые другие, позволяющие производить лущение чурака длиной 1,65 м с получением карандаша указанного выше диаметра. В настоящее время Китай, Германия производят и поставляют в различные страны бесшпиндельные лущильные станки с получением диаметра карандаша 40 мм (модели BXQ(J)1820, BXQ(J)1827, SL2600/5B и др. ). Они предназначены для долущивания шпона после оцилиндровки чурака на лущильном станке, которые показали свою эффективность на практике. Качество шпона при лущении чурака определяется в основном разнотолщинностью и шероховатостью его поверхности. Эти два параметра в большой мере зависят от степени обжима шпона (g, %), что не позволяет распространяться опережающей трещине при лущении шпона. Степень обжима шпона зависит от толщины шпона , мм) и величины просвета (S№ мм) между режущей кромкой лущильного ножа и нажимной кромкой прижимной линейки, которую устанавливает на станке лущильщик. Цель работы состояла в доказательстве эффективности использования в технологии фанеры бесшпиндельных лушильных станков за счет возможности получения диаметра карандаша, равного 40 мм, что позволяет увеличить количество получаемого шпона, а также в получении аналитических зависимостей определения величины просвета между режущей кромкой лущильного ножа и нажимной кромкой прижимной линейки, упрощающих работу лущиль-щика.

). Они предназначены для долущивания шпона после оцилиндровки чурака на лущильном станке, которые показали свою эффективность на практике. Качество шпона при лущении чурака определяется в основном разнотолщинностью и шероховатостью его поверхности. Эти два параметра в большой мере зависят от степени обжима шпона (g, %), что не позволяет распространяться опережающей трещине при лущении шпона. Степень обжима шпона зависит от толщины шпона , мм) и величины просвета (S№ мм) между режущей кромкой лущильного ножа и нажимной кромкой прижимной линейки, которую устанавливает на станке лущильщик. Цель работы состояла в доказательстве эффективности использования в технологии фанеры бесшпиндельных лушильных станков за счет возможности получения диаметра карандаша, равного 40 мм, что позволяет увеличить количество получаемого шпона, а также в получении аналитических зависимостей определения величины просвета между режущей кромкой лущильного ножа и нажимной кромкой прижимной линейки, упрощающих работу лущиль-щика.

Ключевые слова: лущеный шпон, чурак, карандаш, лущильный станок, объемный выход шпона, степень обжима шпона, величина просвета между ножом и прижимной линейкой, экономическая эффективность

ENHANCING THE EFFICIENCY OF PLYWOOD PRODUCTION

DSc (Engineering), Professor E.M. Razinkov1, PhD (Engineering), Associate Professor T.L. Ishchenko1 1 – FSBEI HE «Voronezh State University of Forestry and Technologies named after G.F. Morozov»,

Voronezh, Russian Federation

Abstract

One of the most important issues of increasing the efficiency of plywood production is to increase the volume output and quality of veneer during rotary cut. The volume yield of veneer depends on a number of factors such as the diameters of block and core and the grade of raw material. With the same values of such parameters as the diameter of block, its length and grade of raw material it is possible to increase the volume yield of veneer from the block by reducing the diameter of core in the form of undershot cylinder. In domestic production, core diameter is usually 75-80 mm

With the same values of such parameters as the diameter of block, its length and grade of raw material it is possible to increase the volume yield of veneer from the block by reducing the diameter of core in the form of undershot cylinder. In domestic production, core diameter is usually 75-80 mm

and it is mainly associated with the perfect equipment of the machine with block supporting devices in the process of peeling (supporting rollers) that prevent vibration of the block, as well as with the diameter of the jaws. Such machine models as the LU 17-4, LU 17-10, 2HV-66, 3VKKT-66 and some others are mainly used in the domestic industry, which enables to peel a block of 1.65 m long producing a core of the above diameter. At present, China, Germany produce and supply spindleless wood peeling machines obtaining a core diameter of 40 mm (BXQ (J) 1820, BXQ (J) 1827, SL2600 / 5B models, etc.) to various countries. They are intended for addition veneer peeling after block roundup on a peeling machine, which have shown their effectiveness in practice. The quality of veneer during block peeling is determined mainly by the difference in thickness and roughness of its surface. These two parameters to a large extent depend on the degree of veneer compression (g, %), which does not allow the advance crack to spread when the veneer is peeling. The degree of veneer crimping depends on the veneer thickness (Sv, mm) and the distance (S0, mm) between the cutting edge of peeling knife and pressing edge of the clamping bar, which is installed on the machine. The aim of the work has been to prove the efficiency of using spindleless machine tools in plywood technology by making it possible to obtain a block diameter of 40 mm, which enables to increase the amount of produced veneer, as well as to obtain analytical dependencies for determining the clearance between the cutting edge of peeling knife and the pressure edge of the clamping bar simplifying the work of the cultivator.

The quality of veneer during block peeling is determined mainly by the difference in thickness and roughness of its surface. These two parameters to a large extent depend on the degree of veneer compression (g, %), which does not allow the advance crack to spread when the veneer is peeling. The degree of veneer crimping depends on the veneer thickness (Sv, mm) and the distance (S0, mm) between the cutting edge of peeling knife and pressing edge of the clamping bar, which is installed on the machine. The aim of the work has been to prove the efficiency of using spindleless machine tools in plywood technology by making it possible to obtain a block diameter of 40 mm, which enables to increase the amount of produced veneer, as well as to obtain analytical dependencies for determining the clearance between the cutting edge of peeling knife and the pressure edge of the clamping bar simplifying the work of the cultivator.

Keywords: peeled veneer, block, core, peeling machine, volumetric veneer yield, degree of veneer crimping, clearance between knife and clamping bar, economic efficiency

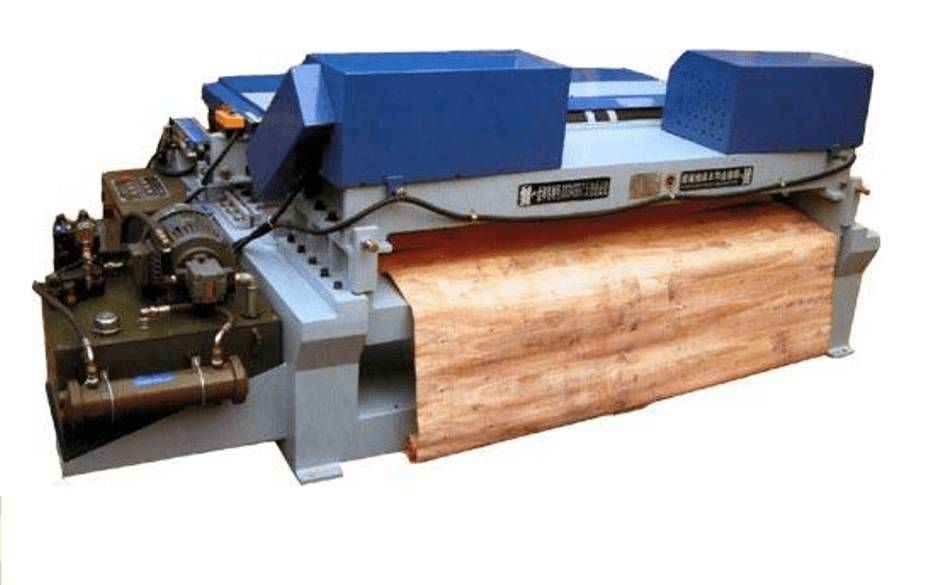

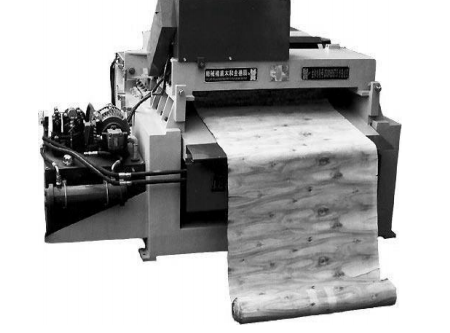

Бесшпиндельные лущильные станки предназначены для получения шпона методом бесцентрового лущения чурака. Вращательное движение чу-раку придают приводные вальцы, расположенные с передней стороны станка, которые также служат упором для удержания заготовки. Современные станки укомплектованы системой ЧПУ для контроля процесса и дисплеем для настройки толщины шпона и других параметров лущения.

Вращательное движение чу-раку придают приводные вальцы, расположенные с передней стороны станка, которые также служат упором для удержания заготовки. Современные станки укомплектованы системой ЧПУ для контроля процесса и дисплеем для настройки толщины шпона и других параметров лущения.

Методом исследования на первом этапе являлась разработка аналитических зависимостей, определяющих разницу в объемах получаемого сырого шпона на бесшпиндельных лущильных станках и станках, оснащенных шпинделем, с получением соответствующей зависимости для расчета экономической эффективности использования таких станков. Разработка таких зависимостей сводилась к следующему.

Объем получаемого из одного чурака шпона (Уш, м3 ) тесно связан с диаметром карандаша формулой (1) [1 – 5]

Д х( КхД – К,) – 0,78 Д 2 – 11 ,

Уш = ц ( 1 ‘——^-хЬ , м3, (1)

10 4 4

где Дч – диаметр чурака, см; Д – диаметр карандаша, см; Ьч – длина чурака, м;

К1, К2 – коэффициенты, значения которых зависят от сортности сырья и породы древесины.

Для березового сырья 1-го сорта К1 = 0,76, К2 = 1,6; 2-го сорта К = 0,75, К2 = 2,1.

Произведем анализ этой формулы на предмет влияния на конечный результат диаметра карандаша. В качестве породы древесины примем березу, как наиболее применяемую в фанерном производстве [6 – 7] .

Диаметр (Дч) и длину чурака (Ьч ) примем реальными для отечественных фанерных предприятий, равными соответственно 26 см и 1,6 м (для фанеры общего назначения [8 -11]).

Определим значения Уш для диаметров карандашей 40 и 75 мм при использовании бесшпиндельных лущильных станков и станков, оснащенных шпинделями.

Для диаметра карандаша 40 мм и сырья 1 -го

сорта

Уш = [26(0,76х26 – 1,6) – 0,78х42 – 11] х 1,6 :104 = 0,0718 м3 (2)

Для диаметра 75 мм и сырья 1 -го сорта Уш = [26(0,76х26 -1,6) – 0,78х7,52 – 11] х 1,6 :104 = 0,0668 м3 (3)

Для диаметра 40 мм и сырья 2-го сорта Уш = [26(0,75х26 – 2,1) – 0,78х42 – 11] х 1,6 :104 = 0,0687 м3 (4)

Для диаметра 75 мм и сырья 2-го сорта Уш = [26(0,75х26 -2,1) – 0,78х7,52 – 11] х 1,6 :104 = 0,0636 м3 (5)

Результаты показывают, что при использовании сырья 1-го сорта увеличение объемного выхода шпона при диаметре карандаша 40 мм будет на 7,5 %, чем при диаметре 75 мм. При использовании сырья 1 -го сорта увеличение объемного выхода шпона при диаметре карандаша 40 мм будет на 8,0%, чем при диаметре 75 мм.

При использовании сырья 1 -го сорта увеличение объемного выхода шпона при диаметре карандаша 40 мм будет на 8,0%, чем при диаметре 75 мм.

Для расчета экономической эффективности предприятия за счет использования бесшпиндельных лущильных станков необходимо вывести соответствующие формулы. Для этого произведем соответствующие расчеты для предприятия с годовым объемом производства фанеры, например, марки ФК 30000 м3 (Ог) при использовании для лущения чураков диаметром, например, 26 см. Как показывает опыт работы фанерных предприятий расход чураков такого диаметра на 1 м3 фанеры составляет около 2,4 м3 /м3 (Е). Следовательно, на годовую программу производства фанеры требуется 72000 м3 чураков (Очур ).

Очур = Е х Ог, м3 (6)

Разделим общее количество чураков по сортам исходя из того, что в среднем на предприятиях находится около 40 % сырья 1 -го сорта (Р0 и около 60 % – 2-го сорта (Р2). В результате получим

В результате получим

Очур 1 = (Очур х Р] ) х 10-2 = 72000х40 х 10-2 = = 28800 м3 (7)

Очур 2 = (Очур х Р2 ) х 10-2 = 72000 х 60 х 10-2 = = 43200 м3 (8)

Количество сухого шпона, выходящего из сырья каждого сорта примем: для 1-го сорта – 54 (Рсух1 ) для 2-го сорта – 51 % (Р сух2 ). При таком количестве сухого шпона посортный объем сухого шпона определится

Осух. 1 = Очур 1 х Рсух1 =(28800х54) х 10-2 = 15552 м3 (9) Осух. 2 =Очур 1 х Рсух 2 =(43200х51) х 10-2 =22032 м3 (10)

Количество сырого шпона, выходящего из сырья каждого сорта составит

Осыр.1 = (Осух. 1 х 100) : (100 – а1 ) = 15552 х 100 : 86 = = 18084 м3 , (11)

а1 – коэффициент потерь на усушку, % (примем равным 14 %).

О сыр.2 = (Осух.21 х 100) : (100 – а] ) = 22032 х 100 : 86 =

= 25619 м3

(12)

При таких значениях расход сырого шпона на 1 м3 фанеры составит

я = (Осыр.1 + О сыр.2 ) : Ог = (18084 + 25619) : 30000 = 1,46 м3 сыр. шпона/м3 фанеры (13)

или я = я(Р! х Рсух.1 /100 + Р2 х Рсух.2/100) : (100 – а:), м3 сыр. шпона/м3, (14)

где Я – расход сырого шпона на 1 м3 фанеры, м3 сыр. шпона/м3 фанеры;

Е – расход чураков на 1 м3 фанеры, м3 чур./м3 фанеры; Р1 и Р2 – количество сырья соответственно 1-го и 2-го сорта, % от общего количества; Рсух.1 и Рсух2 – количество сухого шпона, выходящего из сырья каждого сорта, %;

а! – коэффициент потерь на усушку, %. За счет использования бесшпиндельных лушильных станков годовая экономия составляет 7,5 % (Э кар., %) сырого лущеного шпона. Эсыр. ш. = Осыр. х Э кар./100 43703 х 7,5/100 = = 3278 м3 (15)

За счет использования бесшпиндельных лушильных станков годовая экономия составляет 7,5 % (Э кар., %) сырого лущеного шпона. Эсыр. ш. = Осыр. х Э кар./100 43703 х 7,5/100 = = 3278 м3 (15)

За счет такой экономии из 3278 м3 сырого шпона можно изготовить фанеру объемом Офан. = Э сыр.ш./Я = 3278 : 1,46 = 2245 м3 (16) При изготовлении предприятием, например, фанеры марки ФК толщиной 12 мм (цена 1 м3 от 20 000 р. и выше) экономический эффект составит Э год. = 20000 х 2245 = 444900 тыс. р. = = 44 млн 900 тыс. р. (17)

В конечном виде формула для определения экономического эффекта будет выглядеть в следующем виде:

Э год = (Цф х Осыр. х Экар.)(100 – а1 ) : 100е (Р1 х Рсух.1 /100 + Р2 х РСух.2/100), тыс. р., (18)

где Цф – цена 1 м3 фанеры, р.; Осьф. – количество сырого шпона на весь объем фанеры, производимой предприятием, м3;

Экар. – годовая экономия сырого шпона за счет использования бесшпиндельных станков, %; а1 – коэффициент потерь на усушку, %; Е – расход чураков на 1 м3 фанеры, м3 чур./м3 фанеры;

– годовая экономия сырого шпона за счет использования бесшпиндельных станков, %; а1 – коэффициент потерь на усушку, %; Е – расход чураков на 1 м3 фанеры, м3 чур./м3 фанеры;

Р1 и Р2 – количество сырья соответственно 1-го и 2-го сорта, % от общего количества;

Рсух.1 и Рсух2 – количество сухого шпона, выходящего из сырья каждого сорта,%.

Таким образом, например, предприятие с годовой мощностью 30 000 м3 фанеры марки ФК

может произвести дополнительно 2245 м3 фанеры за счет увеличения производства сырого шпона на 7,5 % и за счет этого получить экономический эффект в сумме 44 млн 900 тыс. р./год.

Методом исследования на втором этапе являлось получение аналитических зависимостей определения величины просвета между режущей кромкой лущильного ножа и нажимной кромкой прижимной линейки, упрощающих работу лущильщика. Для этого воспользуемся схемой лущения чурака (рис. 1).

Для этого воспользуемся схемой лущения чурака (рис. 1).

Рис. 1. Схема лущения шпона: 1 – чурак, 2 – лущильный нож, 3 – шпон,

4 – прижимная линейка При лущении чурака 1 ножом 2 под действием силы Р1 происходит срезание тонкой ленты древесины (шпона 3), а действие силы Р2 приводит к изгибу или скалыванию древесины. При этом на оборотной стороне шпона образуются опережающие трещины, что повышает шероховатость поверхности, приводит к разнотолщинности шпона и даже к его обрыву. Чтобы уменьшить отрицательное действие силы Р2 при лущении используют прижимную линейку 4, которая силой Q2 уменьшает действие силы Р2 .

Прижимная линейки представляет собой стальную пластину с нажимной фаской и при лущении она сжимает шпон по линии СК. Величина такого сжатия характеризуется параметром g, а просвет по линии СК характеризует величину просвета 8о. Известна зависимость между параметрами 8о и g [12] 8о = 8ш (100 – g) /100, мм, (19)

Известна зависимость между параметрами 8о и g [12] 8о = 8ш (100 – g) /100, мм, (19)

где 8ш – толщина получаемого шпона, равная величине подачи суппорта на один оборот шпинделя лущильного станка (ип , мм/об), мм;

g – степень обжима шпона,%. Зная величину ип оператор лущильного станка (лущильщик) устанавливает на станке необходимую величину подачи суппорта. Для этого он определяет сначала величину g, а затем правильно устанавливает просвет на величину 8о вычисляя ее по формуле (1). При этом степень обжима шпона, при лущении различных пород древесины, определяется по формулам [12] для березы, бука, ели, сосны и лиственницы: g = 7 8ш + 9, % (20)

для ольхи и липы:

g = 7 8ш + 14, % (21)

Такие расчеты не очень удобны на практике. Лучше связать величину 8о только с одним параметром – толщиной получаемого шпона 8ш = ип . Для этого только следует в формулу (19) подставить значения из формул (20) и (21). При этом получим

Лучше связать величину 8о только с одним параметром – толщиной получаемого шпона 8ш = ип . Для этого только следует в формулу (19) подставить значения из формул (20) и (21). При этом получим

для березы, бука, ели, сосны и лиственницы:

(22)

8о = (91 8ш – 7 8ш2 ) х10-2 , мм

для ольхи и липы:

8о = (86 8ш – 7 8ш2 ) х10-2 , мм

(23)

Поскольку в отечественной практике для лущения шпона используется в основном древесина березы (иногда бука) и сосна (иногда ель и лиственница) в табл. 1, для практического пользования, приведены результаты определения величины просвета по формуле (22) для этих пород и толщин шпона, регламентированных ГОСТ 99 – 2016 [13]. По полученным в таблице данным по формуле (19) найдены значения степени обжима шпона g, которые совпадают с значениями этого параметра, определенными по формуле (20), что доказывает справедливость формул (22) и (23). На рис. 2 наглядно показаны зависимости 8о = Б (8ш ).

По полученным в таблице данным по формуле (19) найдены значения степени обжима шпона g, которые совпадают с значениями этого параметра, определенными по формуле (20), что доказывает справедливость формул (22) и (23). На рис. 2 наглядно показаны зависимости 8о = Б (8ш ).

Однако можно допустить, что несмотря на наличие известных формул Куликова В.А. и Чубова А.Б. (издание 1984 года) [12] полученные величины просвета по формулам (20) и (21) для толстого шпона (свыше 2 мм) возможно необходимо уточнять.

Таблица 1

Величина просвета для регламентированных ГОСТ 99 – 2016 толщин шпона

Лиственные породы Хвойные породы

толщина шпона 8ш , мм величина просвета 8о, мм толщина шпона 8ш , мм величина просвета 8о , мм

0,55 0,48 1,2 0,99

0,75 0,64 1,6 1,28

0,95 0,80 2,0 1,54

1,15 0,95 2,4 1,78

1,25 1,02 2,8 2,00

1,50 1,20 3,2 2,20

1,75 1,38 3,6 2,37

2,00 1,54 4,0 2,52

2,25 1,69 4,5 2,68

2,50 1,84 5,0 2,80

2,75 1,97 5,5 2,89

3,00 2,10 6,0 2,94

3,25 2,22 6,5 2,96

3,50 2,33

3,75 2,43

4,00 2,52

5

о”

ип го”

I-

ф

т и О

о. п.

п.

го X X Т X

с; ш со

Толщина шпона, мм

Рис. 2. Зависимость величины просвета от толщины шпона: сплошная линия для лиственных, пунктирная – для хвойных пород древесины

Вычисленные по этим формулам величины просвета для такого шпона очень большие. При таких больших значениях возможно смятие шпона при его лущении. Возможно эти формулы справедливы для тонкого шпона (до 2 мм), поскольку в то время на шпон лущеный существовал ГОСТ 99 – 75 [14], по которому толщина шпона должна быть от 0,35 до 4,0 мм, независимо лиственные это породы древесины или хвойные, и в то время отечественные предприятия выпускали шпон толщиной, обычно, до 2 мм.

Выводы

1. Повышение эффективности фанерного производства можно достигнуть за счет использования в технологии бесшпиндельных лущильных станков, позволяющих уменьшить диаметр карандаша до 40 мм. Это позволит увеличить количество получаемого шпона, и за счет этого можно изготовить дополнительное количество фанеры. Так, например, предприятие с

Повышение эффективности фанерного производства можно достигнуть за счет использования в технологии бесшпиндельных лущильных станков, позволяющих уменьшить диаметр карандаша до 40 мм. Это позволит увеличить количество получаемого шпона, и за счет этого можно изготовить дополнительное количество фанеры. Так, например, предприятие с

годовой мощностью 30000 м3 фанеры марки ФК может произвести дополнительно 2245 м3 фанеры за счет увеличения производства сырого шпона на 7,5 % и при этом получить экономический эффект в сумме 44 млн 900 тыс. р. /год. Кроме того, установленная в работе аналитическая связь между просветом и степенью обжима шпона упростит работу лущильщика при настройке станка по установке ножа и прижимной линейки.

2. Получены математические зависимости, определяющие все необходимые параметры для расчетов дополнительного количества сырого шпона, фанеры и экономической эффективности при использовании в технологии фанеры бесшпиндельных лущильных станков.

3. Установлена аналитическая связь просвета между лущильным ножом и прижимной линейкой, что упрощает расчеты определения просвета. Это подтверждают формула, табличные значения и графические зависимости.

Библиографический список

1. Experimental study on flexural behavior of glulam and laminated veneer lumber beams / Liu W. Q. [et al.] // Modern bamboo structures: Conference: 1st International Conference on Modern Bamboo Structures Location: Hunan Univ, Changsha, PEOPLES R CHINA Date: OCT 28-30, 2007. – 2008. – P. 159-169.

2. Laminated veneer lumber from Rowan (SorbusaucupariaLipsky) / HS. Kol, H. Keskin, S. Korkut, T. Akbulut // African journal of agricultural research. – OCT 2009. – P. 1101-1105.

3. Бирюков, В. Г. Технология клееных материалов и древесных плит / В. Г. Бирюков. – М., 2012. – 292 с.

Г. Бирюков. – М., 2012. – 292 с.

4. Волынский, В. Н. Технология клееных материалов [Электронный ресурс] : учеб.-справ. пособие / В. Н. Волынский. – СПб.; М.; Краснодар : Лань, 2012. – ЭБС «Лань».

5. Мурзин, В. С. Адгезионные свойства березового шпона / В. С. Мурзин // Деревообрабатывающая промыленность. – 1976. – № 5. – С. 4-5.

6. Разиньков, Е. М. Технология и оборудование клееных материалов : учеб. пособие / Е. М. Разиньков, В. С. Мурзин, Е. В. Кантиева. – Воронеж, 2013. – 291 с. – Электронная версия в ЭБС «ВГЛТУ».

7. Волынский, В. Н. Каталог деревообрабатывающего оборудования, выпускаемого в странах СНГ и Балтии / В. Н. Волынский. – 3-е изд., испр. и доп. – М.: Изд-во «АСУ-Импульс», 2003. – 380с.

8. Глебов, И. Т. Оборудование для производства и обработки фанеры [Электронный ресурс] : учеб. пособие / И. Т. Глебов, В. В. Глебов. – СПб.; М.; Краснодар : Лань, 2013. – 288с. – ЭБС «Лань».

пособие / И. Т. Глебов, В. В. Глебов. – СПб.; М.; Краснодар : Лань, 2013. – 288с. – ЭБС «Лань».

9. Глебов, И. Т. Оборудование для производства и обработки фанеры [Электронный ресурс] : учеб. пособие / И. Т. Глебов, В. В. Глебов. – СПб.; М.; 2011, 210 с.

10. ГОСТ 3916.1 – 96. Фанера общего назначения с наружными слоями из шпона лиственных пород.

11. Куликов, В. А. Технология клееных материалов и плит : учеб. / В. А. Куликов, А. Б. Чубов. -М. : Лесн. пром-сть, 1984. – 344 с.

12. ГОСТ 99-2016. Шпон лущеный. Технические условия. 18 с.

13. ГОСТ 99-75. Шпон лущеный. Технические условия. 16 с.

References

1. Liu W. Q. [et al. ] Experimental study on flexural behavior of glulam and laminated veneer lumber beams // Modern bamboo structures: Conference: 1st International Conference on Modern Bamboo Structures Location: Hunan Univ, Changsha, PEOPLES R CHINA: OCT 28-30, 2007. 2008. P. 159-169.

] Experimental study on flexural behavior of glulam and laminated veneer lumber beams // Modern bamboo structures: Conference: 1st International Conference on Modern Bamboo Structures Location: Hunan Univ, Changsha, PEOPLES R CHINA: OCT 28-30, 2007. 2008. P. 159-169.

2. Kol H. S., Keskin H., Korkut S., Akbulut T. Laminated veneer lumber from Rowan (SorbusaucupariaLipsky) // African journal of agricultural research. OCT 2009. P.1101-1105.

3. Biryukov V. G. Tekhnologiya’s unsociable persons of glued materials and wood-based panels. – M.: MGUL,

2012. 292 pages.

4. Volynsk V. N. Tekhnologiya of glued materials [Electronic resource]: educational handbook. – SPb.; M.; Krasnodar: Fallow deer, 2012. – EBS “Fallow deer”.

5. Murzin V. S. Adhesive properties of birch interline interval. Woodworking promylennost. 1976. No. 5. p. 4-5.

S. Adhesive properties of birch interline interval. Woodworking promylennost. 1976. No. 5. p. 4-5.

6. Razinkov E. M., Murzin V. S., Kantiyeva E. V. Technology and equipment of glued materials. Voronezh,

2013. 291 p. Electronic version in EBS VGLTU.

7. Volynsk V. N. The catalog of the woodworking equipment which is let out in CIS and Baltic countries. 3rd prod., ispr. and additional. M.: ASU-Impuls publishing house, 2003. 380 p.

8. Glebov I. T., Glebov V. V. Equipment for production and processing of plywood [Electronic resource]: studies. grant. SPb.; M.; Krasnodar: Fallow deer, 2013. EBS “Fallow deer”, 288 p.

9. Glebov I. T., Glebov V. V. Equipment for production and processing of plywood [Electronic resource]: studies. grant. SPb.; M.; 2011, 210 p.

grant. SPb.; M.; 2011, 210 p.

10. GOST 3916.1 – 96. Plywood of general purpose with skins from interline interval of hardwood.

11. Sandpipers of VA., A.B. Tekhnologiya’s Forelocks of glued materials and plates: The textbook for higher education institutions. M.:lesn. Prom-st, 1984. – 344 pages.

12. GOST 99-2016. The interline interval is hulled. Specifications, 18 pages.

13. GOST 99-75. The interline interval is hulled. Specifications, 16 pages

Сведения об авторах

Разиньков Егор Михайлович – заведующий кафедрой механической технологии древесины ФГБОУ ВО «Воронежский государственный лесотехнический университет им. Г.Ф. Морозова», доктор технических наук, профессор, г. Воронеж, Российская Федерация; e-mail: mtd. [email protected].

[email protected].

Ищенко Татьяна Леонидовна – кандидат технических наук, доцент ФГБОУ ВО «Воронежский государственный лесотехнический университет им. Г.Ф. Морозова», г. Воронеж, Российская Федерация.

Information about authors Razinkov Egor Mikhaylovich – Head of the department of mechanical technology of wood, FSBEI HE «Voronezh State University of Forestry and Technologies named after G.F. Morozov», DSc (Engineering), Professor, Voronezh, Russian Federation; e-mail: [email protected].

Ischenko Tatiana Leonidovna – FSBEI HE «Voronezh State University of Forestry and Technologies named after G.F. Morozov», PhD (Engineering), Accossiate Professor, Voronezh, Russian Federation.

Пролетарская свобода. ОАО завод Пролетарская свобода

1.

История

ИсторияДо революции завод носил название “Машиностроительный и чугуно-медно-литейный завод товарищества Н. Я. Якобсона, Г. Л. Лившица и К°”. Существует по меньшей мере с 1886 года. Изначально находился в Минске, но после августа 1914 года был эвакуирован в Ярославскую губернию в связи с началом Первой мировой войны. В Ярославле эвакуированное предприятие “Н. Я. Якобсон, Г. Л. Лифшиц и К°” наладило производство снарядов для бомбомётов, токарных станков для снарядов и другого оборудования для заводов, работавших на оборону Российской империи.

Завод “Пролетарская свобода” до реконструкции производил гвозди. В годы Первой пятилетки 1929 – 1932 значительно расширился и пополнился новым оборудованием. Было освоено производство сложных машин для лесной и крахмалопаточной промышленности, ввозившихся раньше из-за границы. В годы Второй пятилетки 1933 – 1937, в связи с развитием отечественного машиностроения началось широкое обновление станков за счёт советского оборудования. В рамках интернациональной солидарности трудящихся, поддержку в среде зарубежного пролетариата нашла инициатива рабочих завода “Пролетарская свобода”, предложивших создать фонд индустриализации СССР.

В рамках интернациональной солидарности трудящихся, поддержку в среде зарубежного пролетариата нашла инициатива рабочих завода “Пролетарская свобода”, предложивших создать фонд индустриализации СССР.

В предвоенные годы завод получал государственные задания для укрепления обороноспособности страны. Так в начале 1939 года от Главлесбуммаша получено задание по выпуску в III и IV кварталах 1939 года 82-мм сухопутных мин: соответственно 80 и 120 тысяч штук, или 200 тысяч мин за всё II полугодие. До этого завод не имел мобилизационного задания.

Учитывая недостаток в кадрах в годы Великой Отечественной войны работники завода “Пролетарская свобода” поддержали предложение о продлении рабочего дня. Рабочие завода “Пролетарская свобода” и фабрики “Красный Перекоп” стали работать по 11 часов ежедневно В Советском Союзе накануне Войны был 8-часовой рабочий день. Их примеру последовали коллективы других предприятий, например Шинного завода. Здесь следует отметить что 6 мая 1904 г. рабочие чугунолитейного завода Якобсона и Лившица объявили забастовку, а 27 мая 130 рабочих завода единодушно выступили против попытки предпринимателей увеличить рабочий день на полчаса.

Во второе полугодие 1941 года “Пролетарская свобода” выпустила продукции в 1.8-2.5 раза больше, чем в первое мирное. Кроме того, трудовой коллектив завода обратился к работникам Ярославской области с предложением организовать предоктябрьское социалистическое соревнование.

В 1960-е годы на машиностроительных заводах Ярославля наиболее дееспособным и инициативным являлся совет новаторов на заводе “Пролетарская свобода”. Руководил им активный общественник слесарь-сборщик Ф. П. Головин. При поддержке партийной и профсоюзной организаций завода совет новаторов обеспечил внедрение в производство около 20 важных предложений, представляющих интерес для многих машиностроительных предприятий.

В 1970-1980-е годы завод “Пролетарская свобода” – головной в объединении станкостроения – выпускал сложное технологическое оборудование для деревообрабатывающей промышленности. Во второй половине 1980-х годов завод “Пролетарская свобода” перешёл к выпуску полуавтоматических и автоматических линий для фанерно-мебельных предприятий.

С переходом к рыночной экономике завод устойчиво фигурирует в Интернете в порядке участия в тендерах на исполнение различных государственных заказов.

Архитектура. Бытовая техника. Канализация. Лестницы. Мебель. Окна. Отопление. Ремонт. Строительство

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию. С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели. Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

- лущеный

- строганый

- пиленый.

Соответственно и станок для производства шпона бывает трех типов.

Лущильный станок для производства шпона

Для реализации лущения шпона сырье необходимо предварительно обработать паром для того, чтобы увеличить пластичность. После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей.

После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей.

При помощи пилы кряжи раскраивают на чураки определенной длины. Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению. Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата.

По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку. Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить.

Если на листах имеются сучки, их отправляют на шпонопочиночный станок, где удаляют изъяны и декорируют их вставками из шпона.

Такой станок для шпона позволяет получить листовой материал толщиной от 1,5 до 5 мм из разнообразных сортов лесоматериалов. На большинстве станков имеется система, которая позволяет в автоматическом режиме устанавливать бревно для последующей обработки.

На большинстве станков имеется система, которая позволяет в автоматическом режиме устанавливать бревно для последующей обработки.

Чтобы повысить производительность и удобство работы оператора станки оборудуют гидравлическими подъемниками-центроискателями, которые сами определяют подходящую ось вращения заготовки и совмещают ее с осью вращения центровочных валов.

Лущение пропаренной древесины используется для сосновых, ольховых, березовых лесоматериалов. Из лущеного шпона изготавливают фанеру.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины. Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам. После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Далее ванчесы нужно острогать на шпонострогальном станке. Строганный шпон сушат в роликовых сушилках, торцуют и пакуют в пачки. В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе.

В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе.

Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка. Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки.

Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

Станок для изготовления шпона позволяет создать из дорогостоящих сортов лесоматериалов, которые отличаются необычной текстурой, тонкие листы. Такой материал отлично подходит для фанерования. Методы создания шпона:

- радиальный

- тангенциальный

- радиально-тангенциальный

- тангенциально-торцовый.

Наиболее привлекательным сырьем для создания шпона является дубовая древесина. Такой шпон используют для облицовки рустикальных предметов мебели элитного сегмента.

Кроме дубового шпона в специализированных магазинах можно встретить кленовый, буковый, липовый материал, а также из красного дерева.

Станок для сшивки шпона

Шпон режут на специализированных аппаратах. Он отличается довольно тонкой и хрупкой структурой. Для того, чтобы отделать поверхность шпоном, его необходимо соединить между собой для получения полотна, скатываемого в рулоны. Шпон соединяют двумя способами:

Эти методы одинаково популярны на мебельных производствах. Сшивку шпона осуществляют на станке или ручным способом. Для небольших мастерских разработаны ручные устройства для склейки или сшивки шпона. При помощи особого устройства клеевую или термонить разогревают, и в виде зигзага наносят на основную сторону.

Сегодня станки для сшивки шпона представляют собой небольшие аппараты, функционирующие в автономном режиме. Управление такой машиной осуществляет один специалист. Вся работа на них производится четко, качественно и достаточно быстро.

Ручная сшивка встречается все реже, главным образом, в антикварных, реставрационных и авторских мастерских.

Источник: http://wood-prom.ru/clauses/promyshlennoe-oborudovanie/stanok-dlya-shpona

Как делают фанеру: подготовка бревен, оцилиндровка и лущение, нарезка на листы, сушка в прессе, обрезка, сортировка и складирование

Все фото из статьи

Тема этой статьи – изготовление фанеры. Мы познакомимся с полным циклом ее производства – от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Одна из стадий производства – подача бревен в лущильный станок.

Производственный цикл

Он состоит из нескольких этапов:

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ – 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Особый случай

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же – прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Перфорированный ХДФ.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу – едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство – купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 – 27 мм) фанеры и пригружается весом 300 – 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Источник: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Pereosnastka.ru

Конструкция лущильных станков

К атегория:

Производство клееной фанеры

Конструкция лущильных станков

Лущильные станки по техническим показателям подразделяют:- по наибольшему расстоянию между центрами шпинделей. Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению.

Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона;

По высоте центров шпинделей над станиной.

Высота центров определяется наибольшим радиусом чурака с припуском 100-150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60-70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Шпиндельные бабки (правая и левая) служат для закрепления чурака и придают ему вращательное движение.

На рис. 2 показан разрез правой шпиндельной бабки. Шпиндельная бабка имеет два телескопических шпинделя с соответствующими кулачками.

Наличие большого кулачка позволяет избежать раскола чураков в начальный период лущения, а малый кулачок дает возможность лущить карандаш диаметром до 70 мм.

Зажимают чурак на станке следующим образом.

Рис. 1. Станок ЛУ-17-4:

1 – станина, 2 – левая шпиндельная бабка, 3 – центровочно-загрузоч-ное приспособление, 4 – сварная балка, 5 – прижимные ролики, 6 – правая шпиндельная бабка, 7 – механизм прижима чурака, 8 – гидропривод, 9 – пустотелый вал, 10 – чугунная балка, 11 – суппорт, 12 – привод ускоренного перемещения суппорта, 13 – электродвигатель, 14 – механизм подачи чураков

Насос подает масло из гидросистемы в распределитель. Поршень под давлением перемещает шток в большом гидроцилиндре на величину до 150 мм. Шток поршня, жестко связанный с подвижным подшипниковым узлом малого шпинделя, перемещается также на длину гидроцилиндра. На подшипниковом узле малого шпинделя закреплен малый шпиндель. Последний, свободно перемещаясь внутри пустотелого большого шпинделя, кулачком зажимает чурак.

На подшипниковом узле малого шпинделя закреплен малый шпиндель. Последний, свободно перемещаясь внутри пустотелого большого шпинделя, кулачком зажимает чурак.

Разрез правой шпиндельной бабки станка ЛУ-17-4:

1 – поршень, 2 – большой гидроцилиндр, 3 – шток поршня, 4 – подвижной подшипниковый узел малого шпинделя, 5 – корпус, 6 – шли-цевая втулка, 7- шпонка шестерни, 8 – шестерня, 9- шпонка звездочки, 10 – звездочка, 11 – гнльза, 12-пустотелый большой шпиндель, 13 – малый кулачок, 14 – большой кулачок, 15 – малый шпиндель, 16 – сферические роликовые подшипники, 17 – шлицевая втулка большого шпинделя, 18 – рычаг, 19 – подвижный подшипниковый узел большого шпинделя, 20 – шлицы, 21 – шпонка, 22 – скользящие шпонки, 23-малый гидроцилиндр, 24 – малый поршень со штоком, 25 – шпилька

Масло одновременно поступает в большой и малый гидроцилиндры. Малый поршень со штоком перемещается в сторону чурака и, действуя на рычаг, смещает подвижный подшипниковый узел большого шпинделя. Величина смещения малого поршня со штоком зависит от размера малого гидроцилиндра и составляет 150 мм. Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак.

Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак.

Таким образом, два шпинделя одновременно зажимают чурак закрепленными на них кулачками. Работа левого шпинделя аналогична работе правого.

После зажима чураку придают вращательное движение от главного вала через шестерню. Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Скользящие шпонки предохраняют от вращения подвижные подшипниковые узлы; одновременно они являются направляющими при горизонтальном перемещении этих узлов.

В процессе лущения, когда лущильный нож подходит к вращающемуся кулачку большого шпинделя, гидросистема возвращает большой шпиндель в начальное положение. То же происходит, когда лущильный нож приближается к кулачкам малого шпинделя.

Система подвода масла к гидроцилиндрам для возврата шпинделей в исходное положение была показана на рис. 1.

Подключение гидросистемы к шпиндельным бабкам происходит таким образом, что при подаче масла на поршни большого и малого гидроцилиндров эти поршни возвращаются в исходное положение. Благодаря пустотелой конструкции большого шпинделя и шлицевому соединению двух шпинделей достигается их независимое передвижение относительно друг друга в горизонтальной плоскости.

Благодаря применению шпиндельных бабок стало возможным долущивать чурак диаметром до 70 мм на станке ЛУ-17-4, отказавшись от использования на этой операции малых лущильных станков.

Суппорт лущильного станка предназначен для закрепления ножа, его регулировки, настройки и для придания ему возвратно-поступательного движения (к чураку и обратно).

Суппорт состоит из двух боковых ползунов, перемещающихся по горизонтальным съемным параллелям, расположенным на станине станка; ножевой траверсы – для крепления и регулировки лущильного ножа; траверсы прижимной линейки – для крепления и регулировки прижимной линейки станка; двух суппортных винтов, сообщающих суппорту возвратно-поступательное движение.

Суппорт имеет дополнительные верхние и нижние направляющие, с которыми связана ножевая траверса и при помощи которых изменяется угол резания во время лущения чураков. Прижимная линейка соединена с ножевой траверсой эксцентриковым валом.

Механизм поджима чурака устраняет прогиб чурака в конце лущения под действием сил резания.

Этот механизм состоит из чугунной балки, закрепленной на пустотелом валу, двух пар прижимных роликов, гидроцилиндра перемещения роликов, смонтированного на стальной сварной балке, соединяющей обе бабки станка, а также устройства для регулировки синхронности перемещения ножа и прижимных роликов. Блок прижимных роликов шарнирно соединен с балкой и со штоком гидроцилиндра. Цапфы пустотелого вала установлены в подшипниках, корпуса которых прикреплены к бабкам станка.

Кинематический узел станка служит для связи рабочих органов станка (суппорта и шпиндельных бабок) и придания им рабочих движений.

На рис. 3 приведена кинематическая схема лущильного станка ЛУ-17-4. Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Кинематическая схема лущильного станка ЛУ-17-4:

1 – главный электродвигатель, 2 и 22 – клиноременная передача, 3 – электромагнитная муфта, 4, 5, 6 – шестерни, 7 – главный вал, 8, 9, 10, 16, 17, 18 – звездочки, 11 – промежуточный вал, 12-правый пустотелый вал, 13 – кулачковая муфта, 14 – передаточный вал, 15 – левый пустотелый вал, 19, 20 – конические шестерни, 21 – суппортный вал, 23 – электродвигатель ускоренного подвода и отвода суппорта, 24 – суппортные винты, 25 – поршни гидроцилиндра следящей системы, 26 – пневмоцилиндры центровки чураков, 27 – механизм подачи чураков, 28 – рукоятка переключения ускоренной и рабочей подачи суппорта, 29 – электромагнит; а, б, в, г – сменные шестерни набора толщин шпона

Левый шпиндель приводится во вращение от главного вата также через шестерни. Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу.

Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу.

Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал.

Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку.

Система конических шестерен, приводит в движение суппортные винты, а последние – суппорт, который перемещается по направляющим к вращающемуся чураку. Поступательное движение суппорта осуществляется благодаря суппортным гайкам, жестко связанным с корпусом суппорта.

Величина подачи суппорта за один оборот чурака, т. е.

толщина снимаемого шпона, зависит от расположения сменных шестерен а, б, в и г, так как жесткая связь во всех звеньях кинематической схемы, кроме сменных шестерен а, б, в и г, обеспечивает постоянное передаточное отношение.

Из таблицы видно, что изменение толщины шпона от 0,2 до 3,2 мм достигается в основном сменой шестерни а при взаимном расположении блок-шестерен (б – в) в двух положениях.

К концу лущения, когда диаметр чурака будет приближаться к диаметру малого кулачка шпинделя, рабочая подача суппорта прекращается при переводе кулачковой муфты в нейтральное положение рукояткой. Одно-вРеменно электромагнитную муфту выводят из соединения со шкивом клиноременной передачи и вращение карандаша в шпинделях станка прекращается.

С помощью электромагнитной муфты можно останавливать Движение главного вала, не выключая главного электродвигателя, что целесообразно экономически, так как пусковые моменты при включении электродвига-едя отрицательно сказываются на электроснабжении предприятия.

Гидросистема возвращает шпиндели в исходное положение, а карандаш через щель в станине удаляется транспортером из цеха.

Вращением суппортного вала в обратную сторону по отношению к рабочему движению электродвигателя через клиноременную передачу производится возврат суппорта в исходное положение. Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Кроме рабочей подачи, которая обеспечивает получение шпона заданной толщины, лущильный станок имеет ускоренную подачу, которая применяется в начальный период лущения для снятия больших неровностей на чураке.

Включение ускоренной подачи производится муфтой левого пустотелого вала. Вращение вала через муфту передается валу. Далее вращение передается как при рабочей подаче. Вращение вала 15 осуществляется от пала звездочками и втулочно-роликовой цепью.

В этом случае система сменных шестерен а, б, в иг отключена и в работе участия не принимает.

После окончания обдирки (на ускоренной подаче суппорта) передвигают рукояткой кулачковую муфту, тем самым отключая вал и включая вал. Далее происходит процесс лущения на рабочей подаче. Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Рис. 4. Схема устройства центровочно-загрузочного приспособления:

1 – свободно вращающаяся ось, 2- пневматический цилиндр, 3 – рычаг, 4 – груз, 5 – верхняя шестерня, 6 – сектор без зубцов, 7 – клещевые захваты, 8 – двухходовой кран, 9 – нижняя шестерня, 10 – зубчатые сектора

Центровочно-загрузочное приспособление служит для правильной центровки чурака, т. е. сокращения отпада шпона в процессе лущения, и для загрузки чурака в лущильный станок.

На лущильных станках устанавливают, как правило, Центровочно-загрузочное приспособление системы А. Жукова, В. П. Банко и А. А. Порохина. Благодаря этому приспособлению стало возможным одновременно выполнять центровку чурака и подачу его к шпинделям лущильного станка.

Центровочно-загрузочное приспособление состоит из Двух пневматических цилиндров, свободно поворачивающихся на осях, прикрепленных к станине лущильного станка. На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

Подъем и центровка чурака осуществляется поворотом рукоятки двухходового крана. При этом сжатый воздух поступает в пневматические цилиндры. При подъеме поршней штоки поворачивают рычаги, которые при помощи шестерен и зубчатых секторов сводят клещевые захваты до соприкосновения их с поверхностью чурака.

Во время зажима чурака шпинделями происходит его осевое перемещение. Неровности чурака могут несколько разводить губки клещевых захватов за счет компрессии воздуха в цилиндрах, не создавая в звеньях механизма дополнительных усилий.

Скорость сжатия клещевых захватов регулируется степенью открытия воздушного крана.

Разведение клещевых захватов осуществляется под действием грузов, закрепленных на концах рычагов, или пружинами, как показано на рис. 19. Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха.

Приспособление работает при давлении в сети 4- 4,5 ати. Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам.

Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам.

Регулирование взаимного положения верхних и нижних клещей, обеспечивающее симметричность их движения (от чего зависит точность центровки), осуществляется при помощи особого устройства. Верхние секторы этого устройства двойные. Сектор без зубцов жестко скреплен с осью верхней клешни, а зубчатый сектор сидит на оси свободно и связан с верхней шестерней. Он может смещаться относительно сектора и жестко скрепляться с ним в нужном положении.

Для повышения точности центровки угол вилок доведен до 90°, нижние вилки жестко соединены с клещами, а верхние оставлены свободно вращающимися в пальцах. Для устранения наезда суппорта на клещи (при неполном их разведении) на станке установлена электрическая автоблокировка.

Кроме перечисленных выше основных частей, лущильный станок имеет также механизм подачи чураков, гидропривод, электрооборудование с автоблокировкой.

Но при многих достоинствах у традиционных лущильных станков есть и серьезные недостатки конструкции, связанные с необходимостью использования кулачков, которые вонзаются в торцы чураков и заставляют их вращаться. Нередко чурак проворачивается в кулачках и дальнейшее лущение становится невозможным. Как правило, это происходит из-за сердцевинной гнили, особенно часто встречающейся в осиновых чураках. В результате получаются так называемые провертыши – чураки большого диаметра, непригодные для дальнейшей обработки на лущильном станке.

Еще один недостаток традиционной техники лущения – потери древесины в виде остатков от лущения, так называемых карандашей. Диаметр «карандаша» зависит от диаметра внутренних кулачков станка и длины чурака. При длине чурака 1,6 м диаметр «карандаша» обычно 75 мм, а при длине 2,5 м – до 100 мм. Потери древесины составляют 10-12% объема чурака.

Диаметр «карандаша» зависит от диаметра внутренних кулачков станка и длины чурака. При длине чурака 1,6 м диаметр «карандаша» обычно 75 мм, а при длине 2,5 м – до 100 мм. Потери древесины составляют 10-12% объема чурака.

Рис. 1. Схема бесшпиндельного лущильного станка

Желание избавиться от этих недостатков привело конструкторов оборудования к идее бесшпиндельного лущильного станка. Впервые, вероятно, эта идея была реализована фирмой Raute (Финляндия) еще в 1990-е годы (рис. 1) в станках для лущения чураков максимальным диаметром 400 мм и длиной 1,7 и 2,8 м.

Вращение чураков в станке осуществлялось за счет приводных рифленых роликов, расположенных под углом 120° друг к другу. Верхний валец служил одновременно прижимной линейкой, а нижние перемещались прямолинейно по мере уменьшения диаметра чурака. Каждый валец оснащен индивидуальным гидроприводом. В процессе лущения ножевой суппорт немного поворачивался относительно чурака, что обеспечивало оптимальные параметры лущения чурака до диаметра карандаша 50 мм. Положение валов, толщина шпона и угол резания регулировались микро-ЭВМ. Диаметр чурака измерялся до его подачи в станок для определения просвета между валами.

Положение валов, толщина шпона и угол резания регулировались микро-ЭВМ. Диаметр чурака измерялся до его подачи в станок для определения просвета между валами.

Технология бесшпиндельного лущения шпона в Европе по какой-то причине не получила развития, но широко распространилась в азиатских странах. В Юго-Восточной Азии на многих предприятиях применяют бесшпиндельное лущение тонкомерного сырья и долущивание карандашей. Обычно лущильная линия состоит из окорочно-оцилиндровочного станка, бесшпиндельного лущильного станка с роторными ножницами.

Рис. 2. Линия лущения шпона RD2800 Raute

В окорочно-оцилиндровочном станке чурак зажимается тремя приводными зубчатыми роликами и приводится во вращение. Нож, аналогичный лущильному, удаляет кору и неровности, придает чураку цилиндрическую форму. Начальный диаметр чурака – до 500 мм, после оцилиндровки – не более 360 мм.

Передающий конвейер выравнивает чураки и подает их на бесшпиндельный лущильный станок, оснащенный тремя приводными роликами с мелкой насечкой и лущильным ножом. Максимальный диаметр чурака – 360 мм. Диаметр карандаша – 30-40 мм в зависимости от модели станка. Толщина получаемого шпона – от 1,0 до 3,0 мм. Линейная скорость лущения – 40 м/мин. После лущения шпон поступает на роторные ножницы, где в автоматическом режиме рубится на форматные листы.

Максимальный диаметр чурака – 360 мм. Диаметр карандаша – 30-40 мм в зависимости от модели станка. Толщина получаемого шпона – от 1,0 до 3,0 мм. Линейная скорость лущения – 40 м/мин. После лущения шпон поступает на роторные ножницы, где в автоматическом режиме рубится на форматные листы.

Технология лущения тонкомерных чураков будет интересна российским предприятиям, которым приходится работать в наших непростых условиях. Китайские лущильные станки работают и в России, например на фанерном заводе «ИнвестФорэст» в пгт Суслонгер в Республике Марий Эл, на Уфимском фанерно-плитном комбинате, на заводе «Сатис-Мебель» под Нижним Новгородом.

Последнее предложение фирмы Weihai Hanvy из Китая – линия HVPL1326 с окорочно-оцилиндровочным станком и бесшпиндельным лущильным станком с ЧПУ Siemens HXQ2700 и электроникой от фирмы Scheider. Новый станок для бесшпиндельного лущения предназначен для обработки чураков длиной 2,6 м и максимальным диаметром 500 мм. Диаметр карандаша – 40 мм, скорость лущения – 40-100 м/мин. В станке предусмотрено изменение угла наклона ножа в ходе лущения, пневматическое крепление инструмента и автоматическое регулирование толщины шпона.

В станке предусмотрено изменение угла наклона ножа в ходе лущения, пневматическое крепление инструмента и автоматическое регулирование толщины шпона.

Рис. 3. Бесшпиндельный лущильный станок D1700 G26 и схема его работы

Фирма Raute не оставила идею создания бесшпиндельного лущильного станка и разработала линии RD1400, RD1700 (рис. 3) и RD2800, в составе каждой из которых четыре агрегата с необходимыми транспортным связями: окорочно-оцилиндровочный станок, лущильный станок, роторные ножницы и вакуумный укладчик шпона (рис. 2).

Сырье (чураки заданной длины) подается на поперечный конвейер с дозирующими упорами. В процессе окорки и оцилиндровки чураки приобретают необходимую для лущения цилиндрическую форму и передаются на лущильный станок при помощи еще одного поперечного конвейера.

Рис. 4. Схема зоны лущения с прижимным роликом