Лущильные станки от компании Группа Компаний «LESPT»

Цена: 36 400 у.е. (2 581 560 ₽)

Длина обрабатываемого чурака (мм) 1000-1700, Диаметр обрабатываемого чурака (мм) 90-400 (500), Линейная скорость (м/мин) 55, Толщина снимаемого шпона (мм) 0,5-4,0.

Цена: 33 500 у.е. (2 375 887 ₽)

Длина обрабатываемого чурака (мм) 1000-1300, Диаметр обрабатываемого чурака (мм) 90-400, Линейная скорость (м/мин) 55, Толщина снимаемого шпона (мм) 0,5-4,0.

Цена:

48 400 у.

Длина обрабатываемого чурака (мм) 2000-2600, Диаметр обрабатываемого чурака (мм) 90-500, Линейная скорость (м/мин) 55, Толщина снимаемого шпона (мм) 0,5-2,6.

Цена: 46 700 у.е. (3 312 057 ₽)

Длина обрабатываемого чурака (мм) 1400-1700, Диаметр обрабатываемого чурака (мм) 90-500, Линейная скорость (м/мин) 50, Толщина снимаемого шпона (мм) 0,5-3,0.

Цена: 62 900 у.е. (4 460 993 ₽)

Длина обрабатываемого чурака (мм) 2600, Диаметр обрабатываемого чурака (мм) 90-500, Линейная скорость (м/мин) 48, Толщина снимаемого шпона (мм) 0,5-3,0.

Цена: 42 000 у.е. (2 978 723 ₽)

Длина обрабатываемого чурака (мм) 1350, Диаметр обрабатываемого чурака (мм) 90-500, Линейная скорость (м/мин) 48, Толщина снимаемого шпона (мм) 0,5-3,0.

Цена: 75 200 у.е. (5 333 333 ₽)

Гидравлический шпиндельный лущильный станок PB27-6A/PB27-8A предназначен для получения лущеного…

Цена: 0 у.е. (0 ₽)

Гидравлический лущильный станок PB27-10A применяют для получения сырого лущеного шпона. Лущильный…

Лущильный…

Цена: 0 у.е. (0 ₽)

Предназначено для получения лущеного шпона шириной до 1500 мм, толщиной от 0,3 до 3,6 мм из чураков…

Цена: 0 у.е. (0 ₽)Предназначено для получения лущеного шпона шириной до 2100 мм, толщиной от 0,3 до 3,6 мм из чураков…

Цена: 24 000 у.е. (1 702 128 ₽)

Лущильный станок MQW2314/35B2 предназначен для изготовления лущеного шпона из чураков лиственных и…

Цена:

29 000 у. е.

(2 056 738 ₽)

е.

(2 056 738 ₽)

Лущильный станок MQW2321.5/35B предназначен для изготовления лущеного шпона из чураков лиственных и…

Цена: 31 800 у.е. (2 255 319 ₽)

Лущильный станок MQW2327.5/35A предназначен для изготовления лущеного шпона из чураков лиственных и…

Цена: 34 000 у.е. (2 411 348 ₽)

Станок лущильный MQW2327.5/35B предназначается для получения тонкой поперечной стружки, так…

Цена:

39 000 у.

Станок лущильный MQW2529.5/35B предназначается для получения тонкой поперечной стружки, так…

Цена: 59 400 у.е. (4 212 766 ₽)

Механический шпиндельный лущильный станок предназначен для получения лущеного шпона из чураков…

Цена: 0 у.е. (0 ₽)

Механический шпиндельный лущильный станок предназначен для получения лущеного шпона из чураков…

Цена:

0 у.

Предназначен для поперечного резания древесины, при котором образуется непрерывная лента шпона.

Цена: 0 у.е. (0 ₽)

Предназначен для поперечного резания древесины, при котором образуется непрерывная лента шпона.

Цена: 32 200 у.е. (2 283 688 ₽)

Предназначен для автоматической загрузки и центрирования чураков в станок SVP-8

Цена: 42 000 у. е.

(2 978 723 ₽)

е.

(2 978 723 ₽)Лущильный гидравлический станок гидравлический шпиндельный лущильный станок для получения тонкого…

Цена: 32 800 у.е. (2 326 241 ₽)

Механический шпиндельный лущильный станок для получения тонкого лущеного шпона. Мотор…

Цена: 34 200 у.е. (2 425 532 ₽)

Механический шпиндельный лущильный станок для получения лицевого (тонкого) лущеного шпона. На…

Цена:

55 300 у. е.

(3 921 986 ₽)

е.

(3 921 986 ₽)

Предназначена для центрирования чураков и подачи их на шпиндельный лущильный станок.

Цена: 59 900 у.е. (4 248 227 ₽)

Длина обрабатываемого чурака (мм) 600-1100, Диаметр обрабатываемого чурака (мм) ≤700, Толщина…

ЛУЩИЛЬНЫЙ СТАНОК – это… Что такое ЛУЩИЛЬНЫЙ СТАНОК?

- ЛУЩИЛЬНЫЙ СТАНОК

специализир. (используется преим. в производстве фанеры) дереворежущий станок для получения способом лущения листового полуфабриката из натур. древесины – лущёного шпона. Наибольшая длина чу рака – 900 – 2700 мм, наибольший диаметр чурака – 450 – 1300 мм, диапазон толщин шпона – 0,1 – 6 мм.

Л. с. используется также в производстве спичек, мебели, тары. См. рис.

Л. с. используется также в производстве спичек, мебели, тары. См. рис.Схема лущильного станка: 1 – чурак; 2 – прижимная линейка; 3 – суппорт; 4 – шпон; 5 – нож

Большой энциклопедический политехнический словарь. 2004.

- ЛУЩИЛЬНИК

- ЛЬДОГЕНЕРАТОР

Смотреть что такое “ЛУЩИЛЬНЫЙ СТАНОК” в других словарях:

лущильный станок — Станок, предназначенный для получения лущеного шпона из чурака. [ГОСТ 15814 70] Тематики оборуд. для производства слоистой древесины EN lathe DE Schälmaschine FR derouleuse … Справочник технического переводчика

Лущильный станок — – станок, предназначенный для получения, лущеного шпона из чурака. [ГОСТ 15814 70] Рубрика термина: Деревообрабатывающее оборудование Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Лущильный станок — предназначается для получения тонкой поперечной стружки, так называемого лущёного Шпона, из коротких брёвен (чураков).

Применяется в мебельной промышленности, в фанерном и спичечном производствах и других. При лущении нож,… … Большая советская энциклопедия

Применяется в мебельной промышленности, в фанерном и спичечном производствах и других. При лущении нож,… … Большая советская энциклопедияЛущильный станок — 4. Лущильный станок Станок, предназначенный для получения, лущеного шпона из чурака Источник: ГОСТ 15814 70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения … Словарь-справочник терминов нормативно-технической документации

станок — технологическая машина, предназначенная для обработки материалов с целью получения заготовок или готовых изделий либо для получения новых материалов из сырья. Станки являются основным видом оборудования механических цехов машиностроительных и… … Энциклопедия техники

Деревообрабатывающий станок — машина для обработки древесины с целью придания ей необходимых размеров и формы. На Д. с. из древесного сырья вырабатывают различные материалы и полуфабрикаты (брусья, доски, фанеру, стружку, древесные плиты и прочее), детали изделий и… … Большая советская энциклопедия

ГОСТ 15814-70: Оборудование, инструменты и приборы для производства слоистой древесины.

Термины и определения — Терминология ГОСТ 15814 70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения оригинал документа: 57. Автокубатурник Прибор для автоматического определения объема фанерного сырья, перерабатываемого на… … Словарь-справочник терминов нормативно-технической документации

Термины и определения — Терминология ГОСТ 15814 70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения оригинал документа: 57. Автокубатурник Прибор для автоматического определения объема фанерного сырья, перерабатываемого на… … Словарь-справочник терминов нормативно-технической документацииДеревообрабатывающее оборудование — Термины рубрики: Деревообрабатывающее оборудование Высотомер для лущильного станка Загрузочное устройство к клеильному прессу Измельчитель древесных отходов … Энциклопедия терминов, определений и пояснений строительных материалов

Шпон (материал) — У этого термина существуют и другие значения, см. Шпон. Листы шпона Шпон древесный материал, представляющий собой тончайшие (менее 3 мм) листы древеси … Википедия

Шпон (древесный материал) — Листы шпона Шпон древесный материал, представляющий собой тончайшие (менее 3 мм) листы древесины.

В 1819 году в Российской империи в городе Ревель (ныне Таллин) был изобретен лущильный станок[1]. С этого времени началось производство лущеного… … Википедия

В 1819 году в Российской империи в городе Ревель (ныне Таллин) был изобретен лущильный станок[1]. С этого времени началось производство лущеного… … Википедия

Лущильные станки | Palki.ru

Лущильные станки предназначаются для получения тонкой поперечной стружки, так называемого лущёного шпона из коротких брёвен. Применяются в мебельной промышленности, в фанерном и спичечном производствах.

Лущильный станок с ЦЗУ для шпона, тарной дощечке заготовки simca, corali, Laffi- LS25 – для шпона, – тарной заготовки, для евро-тары. Станок в 2018 Востановлен до нового состояния Лущит шпон Тол

Евро-Тара, Краснодарский край, Краснодар

Строгальный станок работает по бруса М-54 строганный. Производительностью от 4-8 м3 в смену.

Станок б/у но в отличном состоянии, как новый.

Идеальное качество шпона.

А так же

Лущильные станки

Производительностью от 4-8 м3 в смену.

Станок б/у но в отличном состоянии, как новый.

Идеальное качество шпона.

А так же

Лущильные станки

Евро-Тара, Краснодарский край, Краснодар

Лущильный станок, бесшпиндельный, для производство шпона для фанеры или тарной дощечки, длина ножей 1400 мм диаметр рабочий 350 мм, станок находится в Молдове, покупатель оплачивает доставку

GrupBiz-SV, Молдова, Кишинев

Линии и станки Сorali. 1) Занимаемся продажей, покупкой, обменом, ремонтом и реставрацией станков Corali для изготовления деревянной тары.

2) Индивидуально подбираем, устанавливаем, запускаем целые

1) Занимаемся продажей, покупкой, обменом, ремонтом и реставрацией станков Corali для изготовления деревянной тары.

2) Индивидуально подбираем, устанавливаем, запускаем целые

ИКИМ-КОМ, Беларусь, Гомель

Линии и станки Сorali. 1) Занимаемся продажей, покупкой, обменом, ремонтом и реставрацией станков Corali для изготовления деревянной тары. 2) Индивидуально подбираем, устанавливаем, запускаем целые

ИКИМ-КОМ, Беларусь, Гомель

Компания BSY предлагает оборудование по производству фанеры (1525мм*1525мм 1220мм*2440мм), и проводит пуско-наладку, шеф-монтаж, обучение персонала. Будем очень рады получить ваш запрос.

Бесшпинд

Будем очень рады получить ваш запрос.

Бесшпинд

BSY, Китай, Вэйхай

Продажа, производство, проэктирование оборудования для изготовления шпона лущеного, гнутоклееной фанеры, деталей мебели, др. Лущильные станки бесшпиндельного лущения(остаток 40мм), диаметр до 350мм, дл

BADISS, Украина, Харьков

Продаем станок лущильный ЛУ17-4 в рабочем состоянии не демонтирован, в комплекте ножници для рубки шпона НФ-3 и такойже нерабочий станок на запчасти. цена 2000000

цена 2000000

Залесное, Нижегородская область, Семенов

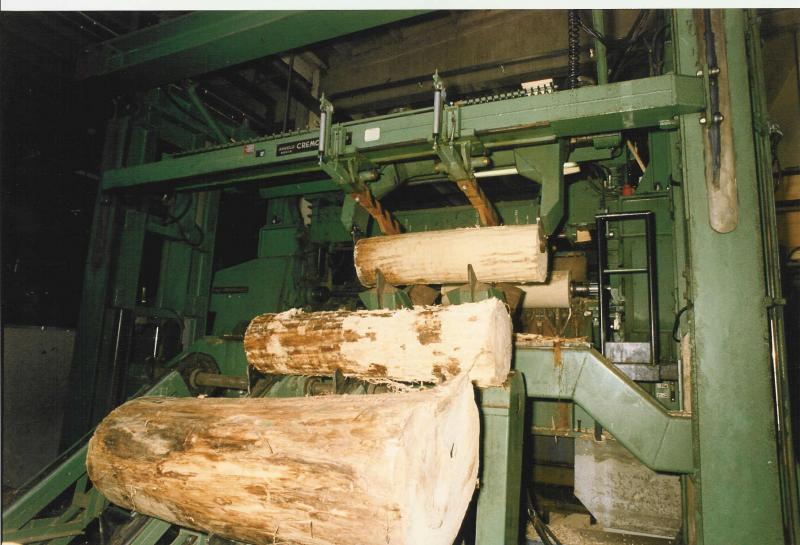

Высокопроизводительная модернизированная линия лущения шпона производства фирмы “Angelo Cremona”, Italy. Состояние: отличное. Причина продажи: замена на более усовершенствованную модель.

Плайтерра, Мордовия (Республика), Умет

Лущильный станок BQK1813 предназначен для получения шпона методом бесцентрового лущения оцилиндрованных брёвен. Данное оборудование можно использовать для долущивания заготовок после лущения их на

Данное оборудование можно использовать для долущивания заготовок после лущения их на

МВМ ГРУПП, Украина, Днепропетровск

Добавить объявление

Лущильный станок CYM-031A — Masterwood

Лущильный станок CYM-031A в производстве шпона предназначается для получения тонкой поперечной стружки, так называемого лущёного шпона, из коротких бревен (чураков). Применяется в мебельной промышленности, в фанерном и спичечном производствах, для производства палочек для мороженного и других. При лущении нож, установленный на суппорте, срезает по всей длине вращающегося чурака слой древесины (шпон) в виде широкой непрерывной ленты. Для повышения прочности шпона и улучшения качества его поверхности при лущении производится обжим древесины прижимной линейкой, а чураки подвергают гидротермической обработке (например, пропарке). Толщина шпона, получаемого на лущильном станке, колеблется от 0,1 до 10 мм.

Толщина шпона, получаемого на лущильном станке, колеблется от 0,1 до 10 мм.

Ценные породы древесины являются прекрасным сырьем для создания предметов мебели, однако стоимость ее достаточно высока. С целью уменьшения цены, при сохранении внешнего вида и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели. Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

- лущеный

- строганый

- пиленый.

Лущильный станок CYM-031A и CYM-031N используется для производства шпона.

Для реализации лущения шпона сырье необходимо предварительно обработать паром для того, чтобы увеличить пластичность. После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей. При помощи пилы кряж раскраивают на чураки определенной длины. Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению. Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата. По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку. Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить.

Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению. Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата. По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку. Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить.

Купить лущильный станок китайского или итальянского производства (Angelo Cremona) можно в компании Мастервуд-станки.

Конструкция лущильных станков – Производство клееной фанеры

Конструкция лущильных станков

Категория:

Производство клееной фанеры

Конструкция лущильных станков

Лущильные станки по техническим показателям подразделяют:

— по наибольшему расстоянию между центрами шпинделей. Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению. Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона;

Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона;

— по высоте центров шпинделей над станиной. Высота центров определяется наибольшим радиусом чурака с припуском 100—150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60—70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Шпиндельные бабки (правая и левая) служат для закрепления чурака и придают ему вращательное движение.

На рис. 2 показан разрез правой шпиндельной бабки. Шпиндельная бабка имеет два телескопических шпинделя с соответствующими кулачками.

Наличие большого кулачка позволяет избежать раскола чураков в начальный период лущения, а малый кулачок дает возможность лущить карандаш диаметром до 70 мм.

Зажимают чурак на станке следующим образом.

Рис. 1. Станок ЛУ-17-4:

1 — станина, 2 — левая шпиндельная бабка, 3 — центровочно-загрузоч-ное приспособление, 4 — сварная балка, 5 — прижимные ролики, 6 — правая шпиндельная бабка, 7 — механизм прижима чурака, 8 — гидропривод, 9 — пустотелый вал, 10 — чугунная балка, 11 — суппорт, 12 — привод ускоренного перемещения суппорта, 13 — электродвигатель, 14 — механизм подачи чураков

Насос подает масло из гидросистемы в распределитель. Поршень под давлением перемещает шток в большом гидроцилиндре на величину до 150 мм. Шток поршня, жестко связанный с подвижным подшипниковым узлом малого шпинделя, перемещается также на длину гидроцилиндра. пустотелый большой шпиндель, 13 — малый кулачок, 14 — большой кулачок, 15 — малый шпиндель, 16 — сферические роликовые подшипники, 17 — шлицевая втулка большого шпинделя, 18 — рычаг, 19 — подвижный подшипниковый узел большого шпинделя, 20 — шлицы, 21 — шпонка, 22 — скользящие шпонки, 23—малый гидроцилиндр, 24 — малый поршень со штоком, 25 — шпилька

пустотелый большой шпиндель, 13 — малый кулачок, 14 — большой кулачок, 15 — малый шпиндель, 16 — сферические роликовые подшипники, 17 — шлицевая втулка большого шпинделя, 18 — рычаг, 19 — подвижный подшипниковый узел большого шпинделя, 20 — шлицы, 21 — шпонка, 22 — скользящие шпонки, 23—малый гидроцилиндр, 24 — малый поршень со штоком, 25 — шпилька

Масло одновременно поступает в большой и малый гидроцилиндры. Малый поршень со штоком перемещается в сторону чурака и, действуя на рычаг, смещает подвижный подшипниковый узел большого шпинделя. Величина смещения малого поршня со штоком зависит от размера малого гидроцилиндра и составляет 150 мм. Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак.

Таким образом, два шпинделя одновременно зажимают чурак закрепленными на них кулачками. Работа левого шпинделя аналогична работе правого.

После зажима чураку придают вращательное движение от главного вала через шестерню. Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Скользящие шпонки предохраняют от вращения подвижные подшипниковые узлы; одновременно они являются направляющими при горизонтальном перемещении этих узлов.

В процессе лущения, когда лущильный нож подходит к вращающемуся кулачку большого шпинделя, гидросистема возвращает большой шпиндель в начальное положение. То же происходит, когда лущильный нож приближается к кулачкам малого шпинделя.

Система подвода масла к гидроцилиндрам для возврата шпинделей в исходное положение была показана на рис. 1.

Подключение гидросистемы к шпиндельным бабкам происходит таким образом, что при подаче масла на поршни большого и малого гидроцилиндров эти поршни возвращаются в исходное положение. Благодаря пустотелой конструкции большого шпинделя и шлицевому соединению двух шпинделей достигается их независимое передвижение относительно друг друга в горизонтальной плоскости.

Благодаря применению шпиндельных бабок стало возможным долущивать чурак диаметром до 70 мм на станке ЛУ-17-4, отказавшись от использования на этой операции малых лущильных станков.

Суппорт лущильного станка предназначен для закрепления ножа, его регулировки, настройки и для придания ему возвратно-поступательного движения (к чураку и обратно).

Суппорт состоит из двух боковых ползунов, перемещающихся по горизонтальным съемным параллелям, расположенным на станине станка; ножевой траверсы — для крепления и регулировки лущильного ножа; траверсы прижимной линейки — для крепления и регулировки прижимной линейки станка; двух суппортных винтов, сообщающих суппорту возвратно-поступательное движение.

Суппорт имеет дополнительные верхние и нижние направляющие, с которыми связана ножевая траверса и при помощи которых изменяется угол резания во время лущения чураков. Прижимная линейка соединена с ножевой траверсой эксцентриковым валом.

Механизм поджима чурака устраняет прогиб чурака в конце лущения под действием сил резания. Этот механизм состоит из чугунной балки, закрепленной на пустотелом валу, двух пар прижимных роликов, гидроцилиндра перемещения роликов, смонтированного на стальной сварной балке, соединяющей обе бабки станка, а также устройства для регулировки синхронности перемещения ножа и прижимных роликов. Блок прижимных роликов шарнирно соединен с балкой и со штоком гидроцилиндра. Цапфы пустотелого вала установлены в подшипниках, корпуса которых прикреплены к бабкам станка.

Этот механизм состоит из чугунной балки, закрепленной на пустотелом валу, двух пар прижимных роликов, гидроцилиндра перемещения роликов, смонтированного на стальной сварной балке, соединяющей обе бабки станка, а также устройства для регулировки синхронности перемещения ножа и прижимных роликов. Блок прижимных роликов шарнирно соединен с балкой и со штоком гидроцилиндра. Цапфы пустотелого вала установлены в подшипниках, корпуса которых прикреплены к бабкам станка.

Кинематический узел станка служит для связи рабочих органов станка (суппорта и шпиндельных бабок) и придания им рабочих движений.

На рис. 3 приведена кинематическая схема лущильного станка ЛУ-17-4. Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Рис. 3. Кинематическая схема лущильного станка ЛУ-17-4:

1 — главный электродвигатель, 2 и 22 — клиноременная передача, 3 — электромагнитная муфта, 4, 5, 6 — шестерни, 7 — главный вал, 8, 9, 10, 16, 17, 18 — звездочки, 11 — промежуточный вал, 12—правый пустотелый вал, 13 — кулачковая муфта, 14 — передаточный вал, 15 — левый пустотелый вал, 19, 20 — конические шестерни, 21 — суппортный вал, 23 — электродвигатель ускоренного подвода и отвода суппорта, 24 — суппортные винты, 25 — поршни гидроцилиндра следящей системы, 26 — пневмоцилиндры центровки чураков, 27 — механизм подачи чураков, 28 — рукоятка переключения ускоренной и рабочей подачи суппорта, 29 — электромагнит; а, б, в, г — сменные шестерни набора толщин шпона

Левый шпиндель приводится во вращение от главного вата также через шестерни. Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу. Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал. Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку.

Система конических шестерен, приводит в движение суппортные винты, а последние — суппорт, который перемещается по направляющим к вращающемуся чураку. Поступательное движение суппорта осуществляется благодаря суппортным гайкам, жестко связанным с корпусом суппорта.

Величина подачи суппорта за один оборот чурака, т. е. толщина снимаемого шпона, зависит от расположения сменных шестерен а, б, в и г, так как жесткая связь во всех звеньях кинематической схемы, кроме сменных шестерен а, б, в и г, обеспечивает постоянное передаточное отношение. Из таблицы видно, что изменение толщины шпона от 0,2 до 3,2 мм достигается в основном сменой шестерни а при взаимном расположении блок-шестерен (б — в) в двух положениях.

К концу лущения, когда диаметр чурака будет приближаться к диаметру малого кулачка шпинделя, рабочая подача суппорта прекращается при переводе кулачковой муфты в нейтральное положение рукояткой. Одно-вРеменно электромагнитную муфту выводят из соединения со шкивом клиноременной передачи и вращение карандаша в шпинделях станка прекращается. С помощью электромагнитной муфты можно останавливать Движение главного вала, не выключая главного электродвигателя, что целесообразно экономически, так как пусковые моменты при включении электродвига-едя отрицательно сказываются на электроснабжении предприятия. Гидросистема возвращает шпиндели в исходное положение, а карандаш через щель в станине удаляется транспортером из цеха.

Вращением суппортного вала в обратную сторону по отношению к рабочему движению электродвигателя через клиноременную передачу производится возврат суппорта в исходное положение. Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Кроме рабочей подачи, которая обеспечивает получение шпона заданной толщины, лущильный станок имеет ускоренную подачу, которая применяется в начальный период лущения для снятия больших неровностей на чураке. Включение ускоренной подачи производится муфтой левого пустотелого вала. Вращение вала через муфту передается валу. Далее вращение передается как при рабочей подаче. Вращение вала 15 осуществляется от пала звездочками и втулочно-роликовой цепью. В этом случае система сменных шестерен а, б, в иг отключена и в работе участия не принимает.

После окончания обдирки (на ускоренной подаче суппорта) передвигают рукояткой кулачковую муфту, тем самым отключая вал и включая вал. Далее происходит процесс лущения на рабочей подаче. Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Рис. 4. Схема устройства центровочно-загрузочного приспособления:

1 — свободно вращающаяся ось, 2— пневматический цилиндр, 3 — рычаг, 4 — груз, 5 — верхняя шестерня, 6 — сектор без зубцов, 7 — клещевые захваты, 8 — двухходовой кран, 9 — нижняя шестерня, 10 — зубчатые сектора

Центровочно-загрузочное приспособление служит для правильной центровки чурака, т. е. сокращения отпада шпона в процессе лущения, и для загрузки чурака в лущильный станок.

На лущильных станках устанавливают, как правило, Центровочно-загрузочное приспособление системы А. Жукова, В. П. Банко и А. А. Порохина. Благодаря этому приспособлению стало возможным одновременно выполнять центровку чурака и подачу его к шпинделям лущильного станка.

Центровочно-загрузочное приспособление состоит из Двух пневматических цилиндров, свободно поворачивающихся на осях, прикрепленных к станине лущильного станка. На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

Подъем и центровка чурака осуществляется поворотом рукоятки двухходового крана. При этом сжатый воздух поступает в пневматические цилиндры. При подъеме поршней штоки поворачивают рычаги, которые при помощи шестерен и зубчатых секторов сводят клещевые захваты до соприкосновения их с поверхностью чурака.

Во время зажима чурака шпинделями происходит его осевое перемещение. Неровности чурака могут несколько разводить губки клещевых захватов за счет компрессии воздуха в цилиндрах, не создавая в звеньях механизма дополнительных усилий.

Скорость сжатия клещевых захватов регулируется степенью открытия воздушного крана.

Разведение клещевых захватов осуществляется под действием грузов, закрепленных на концах рычагов, или пружинами, как показано на рис. 19. Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха.

Приспособление работает при давлении в сети 4— 4,5 ати. Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам.

Регулирование взаимного положения верхних и нижних клещей, обеспечивающее симметричность их движения (от чего зависит точность центровки), осуществляется при помощи особого устройства. Верхние секторы этого устройства двойные. Сектор без зубцов жестко скреплен с осью верхней клешни, а зубчатый сектор сидит на оси свободно и связан с верхней шестерней. Он может смещаться относительно сектора и жестко скрепляться с ним в нужном положении.

Для повышения точности центровки угол вилок доведен до 90°, нижние вилки жестко соединены с клещами, а верхние оставлены свободно вращающимися в пальцах. Для устранения наезда суппорта на клещи (при неполном их разведении) на станке установлена электрическая автоблокировка.

Кроме перечисленных выше основных частей, лущильный станок имеет также механизм подачи чураков, гидропривод, электрооборудование с автоблокировкой.

Реклама:

Читать далее:

Установка ножа и прижимной линейки

Статьи по теме:

Лущильный станок. Предназначение – презентация онлайн

ЛУЩИЛЬНЫЙ СТАНОКПредназначается для получения

тонкой поперечной стружки, так

называемого лущёного шпона, из

коротких брёвен (чураков).

Применяется в мебельной

промышленности, в фанерном и

спичечном производствах и других.

При лущении нож, установленный

на суппорте, срезает по всей длине

вращающегося чурака слой

древесины (шпон) в виде широкой

непрерывной ленты. Для

повышения прочности шпона и

улучшения качества его

поверхности при лущении

производится обжим древесины

прижимной линейкой, а чураки

подвергают гидротермической

обработке

ПРЕДНАЗНАЧЕНИЕ

Станок — технологическая машина,

предназначенная для обработки

материалов с целью получения

заготовок или готовых изделий либо

для получения новых материалов из

сырья.

Деревообрабатывающий станок —

машина для обработки древесины с

целью придания ей необходимых

размеров и формы. Из древесного

сырья вырабатывают различные

материалы и полуфабрикаты

(брусья, доски, фанеру, стружку,

древесные плиты)

Лущильные станки по техническим показателям

подразделяют:

— по наибольшему расстоянию между центрами

шпинделей. Это расстояние определяет

максимально возможную длину ножа и длину

чураков, подлежащих лущению. Наиболее

распространенными являются станки для лущения

чураков длиной 1350, 1650, 1950 мм. Длина

чурака определяется размерами листов шпона;

— по высоте центров шпинделей над станиной.

Высота центров определяется наибольшим

радиусом чурака с припуском 100—150 мм.

Отечественные станки рассчитаны на лущение

сырья диаметром 60—70 см. Иностранные фирмы

выпускают станки для лущения чураков

диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих

основных частей: станины, двух шпиндельных

бабок, суппорта кинематического узла, механизма

поджима, центровочно-загрузочного

приспособления.

Станина станка служит для крепления всех

основных частей станка, восприятия

динамических нагрузок резания и

вспомогательных операций лущения.

Станина представляет собой жесткую сварную

раму из двутавровых балок, на которой

установлены чугунные шпиндельные бабки. В

раме имеется щель для выброса карандаша вниз

на транспортер.

КОНСТРУКЦИЯ

Бревно совершает вращательное

движение вокруг собственной оси, а

нож совершает медленное

поступательное движение в

направлении этой же оси. Древесина

режется в плоскости, параллельной

расположению ее волокон. Лущильные

станки конструктивно приспособлены

для выполнения единственной задачи

– срезания непрерывной тонкой ленты

древесины при помощи широкого

резца с цилиндрического бревна,

которое вращается в центрах. Чтобы

получаемый на таком оборудовании

шпон (снимаемая древесная стружка)

не ломался и не распадался на

отдельные фрагменты, перед

лущением бревно подвергают

специальной гидротермической

обработке с последующим обжимом

особой обжимной линейкой, которая

располагается непосредственно перед

резцом. Система ЧПУ и дисплей

помогают контролировать ход

процесса лущения.

ПРИНЦИП РАБОТЫ ЛУЩЕННОГО ШПОНА

1) чурак направляется в загрузочное

устройство и устанавливается между

шпинделями;

2) чурак зажимается большими кулачками

шпиндельных бабок, включается

вращательное движение шпинделей;

3) на ускоренной подаче подводится

суппорт, захваты центрирующего

устройства отводятся;

4) ускоренная передача переключается

на обдирочную, при этом прижимная

линейка отведена;

5) после оцилиндровки включается

рабочая подача, одновременно

опускается прижимная линейка;

6) при диаметре чурака 120 – 130 мм

автоматически включается

приспособление, предотвращающее

изгиб чурака, а большие кулачки

заменяются малыми;

7) при подходе суппорта к кулачкам

суппорт автоматически останавливается и

на ускоренной подаче отводится назад,

прекращается вращение шпинделей, они

разводятся и карандаш падает вниз.

РАБОТА НА ЛУЩИЛЬНОМ СТАНКЕ ВКЛЮЧАЕТ В СЕБЯ:

Для лущения применяются станки

следующих видов:

Безшпиндельный лущильный станок

– бревно не зажимается в торцах и

вращается за счет продольных

прижимных приводных роликов;

Шпиндельный – лесоматериал

фиксируется в торцах как на

токарном оборудовании.

В обоих случаях в качестве

режущего инструмента выступает

поперечный нож, на который

надвигается чурак. Нож срезает

небольшую толщину заготовки и

разматывает ее в полосу как из

рулона. После обработки остается

лишь небольшая часть чурака карандаш.

РАЗНОВИДНОСТИ

БЕСШПИНДЕЛЬНЫЙ ЛУЩИЛЬНЫЙ СТАНОК D1700 G26B И СХЕМА ЕГО РАБОТЫ

это технологический процесс

обработки древесины,

заключающийся в срезании

верхнего слоя древесных волокон с

вращающейся вокруг своей оси

деревянной заготовки.

ЛУЩЕНЫЙ ШПОН

СПАСИБО ЗА ВНИМАНИЕ.

Архитектура. Бытовая техника. Канализация. Лестницы. Мебель. Окна. Отопление. Ремонт. Строительство

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию. С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели. Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

- лущеный

- строганый

- пиленый.

Соответственно и станок для производства шпона бывает трех типов.

Лущильный станок для производства шпона

Для реализации лущения шпона сырье необходимо предварительно обработать паром для того, чтобы увеличить пластичность. После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей.

При помощи пилы кряжи раскраивают на чураки определенной длины. Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению. Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата.

По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку. Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить.

Если на листах имеются сучки, их отправляют на шпонопочиночный станок, где удаляют изъяны и декорируют их вставками из шпона.

Такой станок для шпона позволяет получить листовой материал толщиной от 1,5 до 5 мм из разнообразных сортов лесоматериалов. На большинстве станков имеется система, которая позволяет в автоматическом режиме устанавливать бревно для последующей обработки.

Чтобы повысить производительность и удобство работы оператора станки оборудуют гидравлическими подъемниками-центроискателями, которые сами определяют подходящую ось вращения заготовки и совмещают ее с осью вращения центровочных валов.

Лущение пропаренной древесины используется для сосновых, ольховых, березовых лесоматериалов. Из лущеного шпона изготавливают фанеру.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины. Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам. После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Далее ванчесы нужно острогать на шпонострогальном станке. Строганный шпон сушат в роликовых сушилках, торцуют и пакуют в пачки. В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе.

Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка. Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки.

Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

Станок для изготовления шпона позволяет создать из дорогостоящих сортов лесоматериалов, которые отличаются необычной текстурой, тонкие листы. Такой материал отлично подходит для фанерования. Методы создания шпона:

- радиальный

- тангенциальный

- радиально-тангенциальный

- тангенциально-торцовый.

Наиболее привлекательным сырьем для создания шпона является дубовая древесина. Такой шпон используют для облицовки рустикальных предметов мебели элитного сегмента.

Кроме дубового шпона в специализированных магазинах можно встретить кленовый, буковый, липовый материал, а также из красного дерева.

Станок для сшивки шпона

Шпон режут на специализированных аппаратах. Он отличается довольно тонкой и хрупкой структурой. Для того, чтобы отделать поверхность шпоном, его необходимо соединить между собой для получения полотна, скатываемого в рулоны. Шпон соединяют двумя способами:

Эти методы одинаково популярны на мебельных производствах. Сшивку шпона осуществляют на станке или ручным способом. Для небольших мастерских разработаны ручные устройства для склейки или сшивки шпона. При помощи особого устройства клеевую или термонить разогревают, и в виде зигзага наносят на основную сторону.

Сегодня станки для сшивки шпона представляют собой небольшие аппараты, функционирующие в автономном режиме. Управление такой машиной осуществляет один специалист. Вся работа на них производится четко, качественно и достаточно быстро.

Ручная сшивка встречается все реже, главным образом, в антикварных, реставрационных и авторских мастерских.

Источник: http://wood-prom.ru/clauses/promyshlennoe-oborudovanie/stanok-dlya-shpona

Как делают фанеру: подготовка бревен, оцилиндровка и лущение, нарезка на листы, сушка в прессе, обрезка, сортировка и складирование

Все фото из статьи

Тема этой статьи – изготовление фанеры. Мы познакомимся с полным циклом ее производства – от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Одна из стадий производства – подача бревен в лущильный станок.

Производственный цикл

Он состоит из нескольких этапов:

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ – 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Особый случай

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же – прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Перфорированный ХДФ.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу – едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство – купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 – 27 мм) фанеры и пригружается весом 300 – 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Источник: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Pereosnastka.ru

Конструкция лущильных станков

К атегория:

Производство клееной фанеры

Конструкция лущильных станков

Лущильные станки по техническим показателям подразделяют:- по наибольшему расстоянию между центрами шпинделей. Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению.

Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона;

По высоте центров шпинделей над станиной.

Высота центров определяется наибольшим радиусом чурака с припуском 100-150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60-70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Шпиндельные бабки (правая и левая) служат для закрепления чурака и придают ему вращательное движение.

На рис. 2 показан разрез правой шпиндельной бабки. Шпиндельная бабка имеет два телескопических шпинделя с соответствующими кулачками.

Наличие большого кулачка позволяет избежать раскола чураков в начальный период лущения, а малый кулачок дает возможность лущить карандаш диаметром до 70 мм.

Зажимают чурак на станке следующим образом.

Рис. 1. Станок ЛУ-17-4:

1 – станина, 2 – левая шпиндельная бабка, 3 – центровочно-загрузоч-ное приспособление, 4 – сварная балка, 5 – прижимные ролики, 6 – правая шпиндельная бабка, 7 – механизм прижима чурака, 8 – гидропривод, 9 – пустотелый вал, 10 – чугунная балка, 11 – суппорт, 12 – привод ускоренного перемещения суппорта, 13 – электродвигатель, 14 – механизм подачи чураков

Насос подает масло из гидросистемы в распределитель. Поршень под давлением перемещает шток в большом гидроцилиндре на величину до 150 мм. Шток поршня, жестко связанный с подвижным подшипниковым узлом малого шпинделя, перемещается также на длину гидроцилиндра. На подшипниковом узле малого шпинделя закреплен малый шпиндель. Последний, свободно перемещаясь внутри пустотелого большого шпинделя, кулачком зажимает чурак.

Разрез правой шпиндельной бабки станка ЛУ-17-4:

1 – поршень, 2 – большой гидроцилиндр, 3 – шток поршня, 4 – подвижной подшипниковый узел малого шпинделя, 5 – корпус, 6 – шли-цевая втулка, 7- шпонка шестерни, 8 – шестерня, 9- шпонка звездочки, 10 – звездочка, 11 – гнльза, 12-пустотелый большой шпиндель, 13 – малый кулачок, 14 – большой кулачок, 15 – малый шпиндель, 16 – сферические роликовые подшипники, 17 – шлицевая втулка большого шпинделя, 18 – рычаг, 19 – подвижный подшипниковый узел большого шпинделя, 20 – шлицы, 21 – шпонка, 22 – скользящие шпонки, 23-малый гидроцилиндр, 24 – малый поршень со штоком, 25 – шпилька

Масло одновременно поступает в большой и малый гидроцилиндры. Малый поршень со штоком перемещается в сторону чурака и, действуя на рычаг, смещает подвижный подшипниковый узел большого шпинделя. Величина смещения малого поршня со штоком зависит от размера малого гидроцилиндра и составляет 150 мм. Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак.

Таким образом, два шпинделя одновременно зажимают чурак закрепленными на них кулачками. Работа левого шпинделя аналогична работе правого.

После зажима чураку придают вращательное движение от главного вала через шестерню. Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель.

Скользящие шпонки предохраняют от вращения подвижные подшипниковые узлы; одновременно они являются направляющими при горизонтальном перемещении этих узлов.

В процессе лущения, когда лущильный нож подходит к вращающемуся кулачку большого шпинделя, гидросистема возвращает большой шпиндель в начальное положение. То же происходит, когда лущильный нож приближается к кулачкам малого шпинделя.

Система подвода масла к гидроцилиндрам для возврата шпинделей в исходное положение была показана на рис. 1.

Подключение гидросистемы к шпиндельным бабкам происходит таким образом, что при подаче масла на поршни большого и малого гидроцилиндров эти поршни возвращаются в исходное положение. Благодаря пустотелой конструкции большого шпинделя и шлицевому соединению двух шпинделей достигается их независимое передвижение относительно друг друга в горизонтальной плоскости.

Благодаря применению шпиндельных бабок стало возможным долущивать чурак диаметром до 70 мм на станке ЛУ-17-4, отказавшись от использования на этой операции малых лущильных станков.

Суппорт лущильного станка предназначен для закрепления ножа, его регулировки, настройки и для придания ему возвратно-поступательного движения (к чураку и обратно).

Суппорт состоит из двух боковых ползунов, перемещающихся по горизонтальным съемным параллелям, расположенным на станине станка; ножевой траверсы – для крепления и регулировки лущильного ножа; траверсы прижимной линейки – для крепления и регулировки прижимной линейки станка; двух суппортных винтов, сообщающих суппорту возвратно-поступательное движение.

Суппорт имеет дополнительные верхние и нижние направляющие, с которыми связана ножевая траверса и при помощи которых изменяется угол резания во время лущения чураков. Прижимная линейка соединена с ножевой траверсой эксцентриковым валом.

Механизм поджима чурака устраняет прогиб чурака в конце лущения под действием сил резания.

Этот механизм состоит из чугунной балки, закрепленной на пустотелом валу, двух пар прижимных роликов, гидроцилиндра перемещения роликов, смонтированного на стальной сварной балке, соединяющей обе бабки станка, а также устройства для регулировки синхронности перемещения ножа и прижимных роликов. Блок прижимных роликов шарнирно соединен с балкой и со штоком гидроцилиндра. Цапфы пустотелого вала установлены в подшипниках, корпуса которых прикреплены к бабкам станка.

Кинематический узел станка служит для связи рабочих органов станка (суппорта и шпиндельных бабок) и придания им рабочих движений.

На рис. 3 приведена кинематическая схема лущильного станка ЛУ-17-4. Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Кинематическая схема лущильного станка ЛУ-17-4:

1 – главный электродвигатель, 2 и 22 – клиноременная передача, 3 – электромагнитная муфта, 4, 5, 6 – шестерни, 7 – главный вал, 8, 9, 10, 16, 17, 18 – звездочки, 11 – промежуточный вал, 12-правый пустотелый вал, 13 – кулачковая муфта, 14 – передаточный вал, 15 – левый пустотелый вал, 19, 20 – конические шестерни, 21 – суппортный вал, 23 – электродвигатель ускоренного подвода и отвода суппорта, 24 – суппортные винты, 25 – поршни гидроцилиндра следящей системы, 26 – пневмоцилиндры центровки чураков, 27 – механизм подачи чураков, 28 – рукоятка переключения ускоренной и рабочей подачи суппорта, 29 – электромагнит; а, б, в, г – сменные шестерни набора толщин шпона

Левый шпиндель приводится во вращение от главного вата также через шестерни. Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу.

Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал.

Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку.

Система конических шестерен, приводит в движение суппортные винты, а последние – суппорт, который перемещается по направляющим к вращающемуся чураку. Поступательное движение суппорта осуществляется благодаря суппортным гайкам, жестко связанным с корпусом суппорта.

Величина подачи суппорта за один оборот чурака, т. е.

толщина снимаемого шпона, зависит от расположения сменных шестерен а, б, в и г, так как жесткая связь во всех звеньях кинематической схемы, кроме сменных шестерен а, б, в и г, обеспечивает постоянное передаточное отношение.

Из таблицы видно, что изменение толщины шпона от 0,2 до 3,2 мм достигается в основном сменой шестерни а при взаимном расположении блок-шестерен (б – в) в двух положениях.

К концу лущения, когда диаметр чурака будет приближаться к диаметру малого кулачка шпинделя, рабочая подача суппорта прекращается при переводе кулачковой муфты в нейтральное положение рукояткой. Одно-вРеменно электромагнитную муфту выводят из соединения со шкивом клиноременной передачи и вращение карандаша в шпинделях станка прекращается.

С помощью электромагнитной муфты можно останавливать Движение главного вала, не выключая главного электродвигателя, что целесообразно экономически, так как пусковые моменты при включении электродвига-едя отрицательно сказываются на электроснабжении предприятия.

Гидросистема возвращает шпиндели в исходное положение, а карандаш через щель в станине удаляется транспортером из цеха.

Вращением суппортного вала в обратную сторону по отношению к рабочему движению электродвигателя через клиноременную передачу производится возврат суппорта в исходное положение. Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше.

Кроме рабочей подачи, которая обеспечивает получение шпона заданной толщины, лущильный станок имеет ускоренную подачу, которая применяется в начальный период лущения для снятия больших неровностей на чураке.

Включение ускоренной подачи производится муфтой левого пустотелого вала. Вращение вала через муфту передается валу. Далее вращение передается как при рабочей подаче. Вращение вала 15 осуществляется от пала звездочками и втулочно-роликовой цепью.

В этом случае система сменных шестерен а, б, в иг отключена и в работе участия не принимает.

После окончания обдирки (на ускоренной подаче суппорта) передвигают рукояткой кулачковую муфту, тем самым отключая вал и включая вал. Далее происходит процесс лущения на рабочей подаче. Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

Рис. 4. Схема устройства центровочно-загрузочного приспособления:

1 – свободно вращающаяся ось, 2- пневматический цилиндр, 3 – рычаг, 4 – груз, 5 – верхняя шестерня, 6 – сектор без зубцов, 7 – клещевые захваты, 8 – двухходовой кран, 9 – нижняя шестерня, 10 – зубчатые сектора

Центровочно-загрузочное приспособление служит для правильной центровки чурака, т. е. сокращения отпада шпона в процессе лущения, и для загрузки чурака в лущильный станок.

На лущильных станках устанавливают, как правило, Центровочно-загрузочное приспособление системы А. Жукова, В. П. Банко и А. А. Порохина. Благодаря этому приспособлению стало возможным одновременно выполнять центровку чурака и подачу его к шпинделям лущильного станка.

Центровочно-загрузочное приспособление состоит из Двух пневматических цилиндров, свободно поворачивающихся на осях, прикрепленных к станине лущильного станка. На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров.

Подъем и центровка чурака осуществляется поворотом рукоятки двухходового крана. При этом сжатый воздух поступает в пневматические цилиндры. При подъеме поршней штоки поворачивают рычаги, которые при помощи шестерен и зубчатых секторов сводят клещевые захваты до соприкосновения их с поверхностью чурака.

Во время зажима чурака шпинделями происходит его осевое перемещение. Неровности чурака могут несколько разводить губки клещевых захватов за счет компрессии воздуха в цилиндрах, не создавая в звеньях механизма дополнительных усилий.

Скорость сжатия клещевых захватов регулируется степенью открытия воздушного крана.

Разведение клещевых захватов осуществляется под действием грузов, закрепленных на концах рычагов, или пружинами, как показано на рис. 19. Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха.

Приспособление работает при давлении в сети 4- 4,5 ати. Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам.

Регулирование взаимного положения верхних и нижних клещей, обеспечивающее симметричность их движения (от чего зависит точность центровки), осуществляется при помощи особого устройства. Верхние секторы этого устройства двойные. Сектор без зубцов жестко скреплен с осью верхней клешни, а зубчатый сектор сидит на оси свободно и связан с верхней шестерней. Он может смещаться относительно сектора и жестко скрепляться с ним в нужном положении.

Для повышения точности центровки угол вилок доведен до 90°, нижние вилки жестко соединены с клещами, а верхние оставлены свободно вращающимися в пальцах. Для устранения наезда суппорта на клещи (при неполном их разведении) на станке установлена электрическая автоблокировка.

Кроме перечисленных выше основных частей, лущильный станок имеет также механизм подачи чураков, гидропривод, электрооборудование с автоблокировкой.

Лущильный станок был изобретен еще в конце XIX века. Без этого оборудования сегодня просто невозможно представить производство фанеры и изготовление спичек. За прошедшие сто с лишним лет было создано немало конструкций и модификаций станков, но принцип остался прежним: срезание с коротких бревен-чураков тонкой ленты древесины.Но при многих достоинствах у традиционных лущильных станков есть и серьезные недостатки конструкции, связанные с необходимостью использования кулачков, которые вонзаются в торцы чураков и заставляют их вращаться. Нередко чурак проворачивается в кулачках и дальнейшее лущение становится невозможным. Как правило, это происходит из-за сердцевинной гнили, особенно часто встречающейся в осиновых чураках. В результате получаются так называемые провертыши – чураки большого диаметра, непригодные для дальнейшей обработки на лущильном станке.

Еще один недостаток традиционной техники лущения – потери древесины в виде остатков от лущения, так называемых карандашей. Диаметр «карандаша» зависит от диаметра внутренних кулачков станка и длины чурака. При длине чурака 1,6 м диаметр «карандаша» обычно 75 мм, а при длине 2,5 м – до 100 мм. Потери древесины составляют 10-12% объема чурака.

Рис. 1. Схема бесшпиндельного лущильного станка

Желание избавиться от этих недостатков привело конструкторов оборудования к идее бесшпиндельного лущильного станка. Впервые, вероятно, эта идея была реализована фирмой Raute (Финляндия) еще в 1990-е годы (рис. 1) в станках для лущения чураков максимальным диаметром 400 мм и длиной 1,7 и 2,8 м.

Вращение чураков в станке осуществлялось за счет приводных рифленых роликов, расположенных под углом 120° друг к другу. Верхний валец служил одновременно прижимной линейкой, а нижние перемещались прямолинейно по мере уменьшения диаметра чурака. Каждый валец оснащен индивидуальным гидроприводом. В процессе лущения ножевой суппорт немного поворачивался относительно чурака, что обеспечивало оптимальные параметры лущения чурака до диаметра карандаша 50 мм. Положение валов, толщина шпона и угол резания регулировались микро-ЭВМ. Диаметр чурака измерялся до его подачи в станок для определения просвета между валами.

Технология бесшпиндельного лущения шпона в Европе по какой-то причине не получила развития, но широко распространилась в азиатских странах. В Юго-Восточной Азии на многих предприятиях применяют бесшпиндельное лущение тонкомерного сырья и долущивание карандашей. Обычно лущильная линия состоит из окорочно-оцилиндровочного станка, бесшпиндельного лущильного станка с роторными ножницами.

Рис. 2. Линия лущения шпона RD2800 Raute

В окорочно-оцилиндровочном станке чурак зажимается тремя приводными зубчатыми роликами и приводится во вращение. Нож, аналогичный лущильному, удаляет кору и неровности, придает чураку цилиндрическую форму. Начальный диаметр чурака – до 500 мм, после оцилиндровки – не более 360 мм.

Передающий конвейер выравнивает чураки и подает их на бесшпиндельный лущильный станок, оснащенный тремя приводными роликами с мелкой насечкой и лущильным ножом. Максимальный диаметр чурака – 360 мм. Диаметр карандаша – 30-40 мм в зависимости от модели станка. Толщина получаемого шпона – от 1,0 до 3,0 мм. Линейная скорость лущения – 40 м/мин. После лущения шпон поступает на роторные ножницы, где в автоматическом режиме рубится на форматные листы.

Технология лущения тонкомерных чураков будет интересна российским предприятиям, которым приходится работать в наших непростых условиях. Китайские лущильные станки работают и в России, например на фанерном заводе «ИнвестФорэст» в пгт Суслонгер в Республике Марий Эл, на Уфимском фанерно-плитном комбинате, на заводе «Сатис-Мебель» под Нижним Новгородом.

Последнее предложение фирмы Weihai Hanvy из Китая – линия HVPL1326 с окорочно-оцилиндровочным станком и бесшпиндельным лущильным станком с ЧПУ Siemens HXQ2700 и электроникой от фирмы Scheider. Новый станок для бесшпиндельного лущения предназначен для обработки чураков длиной 2,6 м и максимальным диаметром 500 мм. Диаметр карандаша – 40 мм, скорость лущения – 40-100 м/мин. В станке предусмотрено изменение угла наклона ножа в ходе лущения, пневматическое крепление инструмента и автоматическое регулирование толщины шпона.

Рис. 3. Бесшпиндельный лущильный станок D1700 G26 и схема его работы

Фирма Raute не оставила идею создания бесшпиндельного лущильного станка и разработала линии RD1400, RD1700 (рис. 3) и RD2800, в составе каждой из которых четыре агрегата с необходимыми транспортным связями: окорочно-оцилиндровочный станок, лущильный станок, роторные ножницы и вакуумный укладчик шпона (рис. 2).

Сырье (чураки заданной длины) подается на поперечный конвейер с дозирующими упорами. В процессе окорки и оцилиндровки чураки приобретают необходимую для лущения цилиндрическую форму и передаются на лущильный станок при помощи еще одного поперечного конвейера.

Рис. 4. Схема зоны лущения с прижимным роликом

Кинематическая схема станка претерпела принципиальные изменения в сравнении с предыдущими моделями. Чурак подается в станок сверху, затем поджимается к двум приводным роликам с мелкой насечкой, которые установлены на едином суппорте. В окорочно-оцилиндровочном станке подача роликового суппорта гидравлическая, а в лущильном станке – электромеханическая. Третий ролик находится на неподвижном суппорте с лущильным ножом и играет роль прижимной линейки (рис. 4).

Чурак в станке самоцентрируется по трем точкам. При подаче роликового суппорта вперед чурак поджимается к ножевому суппорту, и выполняется лущение шпона. Толщина шпона задается с пульта управления установкой зазора между ножом и прижимным роликом, в ходе лущения угол резания автоматически меняется для обеспечения оптимальных параметров лущения (рис. 5).

В цепочке за лущильным станком установлены роторные ножницы для рубки шпона. Они подрубают передний край ленты шпона, разделяя форматный шпон и отходы. Передняя кромка листа шпона распознается при помощи фотоэлементов. Далее прохождение шпона по цепочке контролируется с помощью импульсного кодирующего устройства. Рубка выполняется при вращении ножа, расположенного над нижним резиновым роликом. На ножевом вале установлены три ножа. Автономный датчик системы распознавания контролирует пуск и остановку рубки шпона.

Рис. 5. Изменение угла резания в ходе лущения чурака

За ножницами расположен выходной конвейер с типпельным устройством для отсекания от потока кусков и неформатного шпона. Распознавание осуществляется при помощи фотоэлементов. Далее прохождение шпона по линии контролируется с помощью импульсного кодирующего устройства.

На ножевом валу установлены три ножа. Рубка шпона выполняется при вращении ножа, расположенного над нижним резиновым роликом. Автономный датчик системы распознавания контролирует пуск и остановку процесса рубки шпона.

После ножниц расположен выходной конвейер с типпельным устройством для отсекания кусков и неформатного шпона от потока. Распознавание осуществляется при помощи фотоэлементов, установленных перед типпелем. Форматные листы шпона укладываются стопоукладчиком на подъемник (в базовой модели могут быть один или два подъемника). Управление высотой укладки контролируется фотоэлементом. Полная стопа шпона выкатывается из стопоукладчика при помощи неприводного рольганга. Под линией находится поперечный конвейер необходимой длины для удаления отходов.

Линия RauteLite предназначена для лущения чураков из мягких и твердых пород древесины длиной 3/4/5/6/8 футов (0,9-2,4 м) и диаметром 120-350 мм. После оцилиндровки диаметр чурака может быть 80-300 мм, диаметр карандаша – 30-35 мм. На линии можно получать качественный шпон толщиной 1,2-2,2 мм c разнотолщинностью ±0,1 миллиметра.

Особо следует отметить, что в состав линии лущения входит система OPG (Optimum Peeling Geometry), с помощью которой посредством сервоконтроля достигается синхронизация скорости подачи роликов, изменение величины зазора между ножом и прижимным роликом, изменение заднего угла ножа в процессе лущения. Эта система осуществляет тотальный контроль всех параметров процесса – с момента начала лущения до удаления карандаша, что позволяет обеспечить высокую стабильность толщины шпона.

Подобные линии вряд ли полностью заменят традиционные лущильные станки, но могут занять свою нишу в линейке оборудования для производства лущеного шпона из маломерного сырья и долущивания карандашей. По расчетам автора, уменьшение диаметра карандаша с 75 до 35 мм позволяет увеличить выход шпона на 7,6% (при среднем диаметре чурака 240 мм), поэтому у подобной техники хорошие перспективы при долущивании карандашей и провертышей.

При выполнении этой задачи в линию уже не нужно включать окорочно-лущильный станок. Именно такую укороченную линию фирма Raute поставила на комбинат «СВЕЗА Кострома», в конце 2017 года линия была пущена.

Владимир ВОЛЫНСКИЙ

Все фото из статьи

Тема этой статьи – изготовление фанеры. Мы познакомимся с полным циклом ее производства – от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Одна из стадий производства – подача бревен в лущильный станок.

Производственный цикл

Он состоит из нескольких этапов:

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ – 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке.

Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром.

Типичная температура сушки около 200 градусов.

Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Особый случай

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же – прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Перфорированный ХДФ.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу – едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство – купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 – 27 мм) фанеры и пригружается весом 300 – 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток.

По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке.

Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Источник: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Станок для шпона

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию.

С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели.

Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

- лущеный

- строганый

- пиленый.

Соответственно и станок для производства шпона бывает трех типов.

Лущильный станок для производства шпона

Для реализации лущения шпона сырье необходимо предварительно обработать паром для того, чтобы увеличить пластичность.

После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей.

При помощи пилы кряжи раскраивают на чураки определенной длины. Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению.

Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата.

По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку.

Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить. Если на листах имеются сучки, их отправляют на шпонопочиночный станок, где удаляют изъяны и декорируют их вставками из шпона.

Такой станок для шпона позволяет получить листовой материал толщиной от 1,5 до 5 мм из разнообразных сортов лесоматериалов.

На большинстве станков имеется система, которая позволяет в автоматическом режиме устанавливать бревно для последующей обработки.

Чтобы повысить производительность и удобство работы оператора станки оборудуют гидравлическими подъемниками-центроискателями, которые сами определяют подходящую ось вращения заготовки и совмещают ее с осью вращения центровочных валов.

Лущение пропаренной древесины используется для сосновых, ольховых, березовых лесоматериалов. Из лущеного шпона изготавливают фанеру.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины.

Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам.

После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Оттенок и узор древесины должны совпадать в каждом наборе.

Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка.

Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки. Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

Станок для изготовления шпона позволяет создать из дорогостоящих сортов лесоматериалов, которые отличаются необычной текстурой, тонкие листы. Такой материал отлично подходит для фанерования. Методы создания шпона:

- радиальный