марки, маркировка, для чего это покрытие, применение

Ни одна сварка не происходит без основного элемента – электрода. К определенному сварочному аппарату стоит подобрать определенный оптимально подходящий электрод. Но есть виды, которые подходят к сварочному агрегату практически любой марки и отличаются рядом преимуществ. К таким удобным в применении и легко используемым электродам относят рутиловые, главное, что и сварочные швы после их деятельности отличаются аккуратностью и тонкостью. Что это такое — рутиловые электроды и когда следует использовать именно их – в тексте.

Рутиловые электроды: что это такое и для чего они нужны

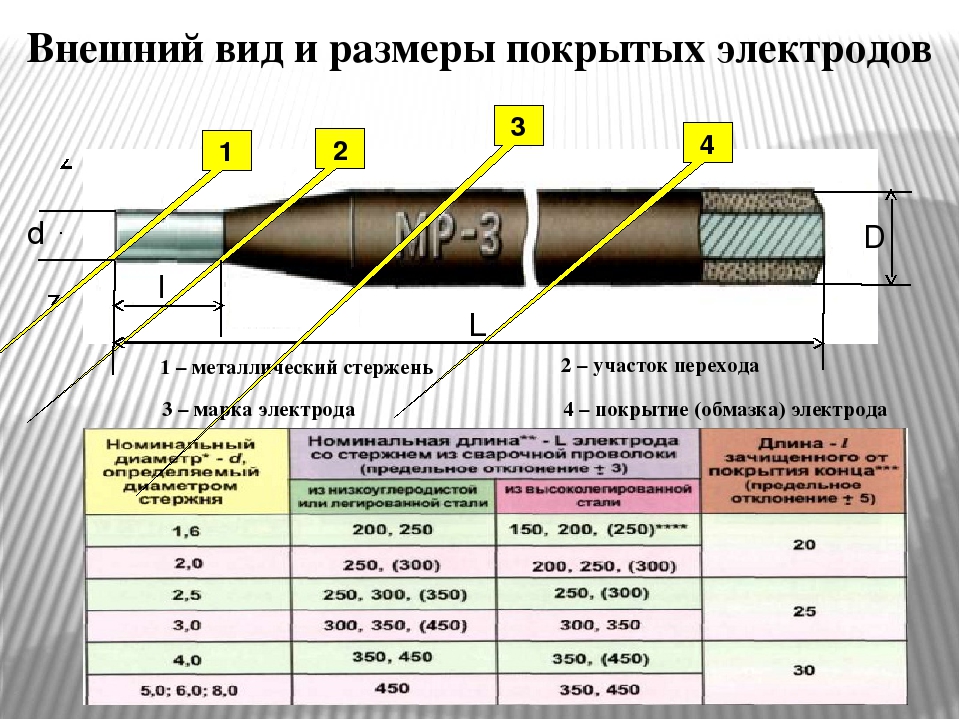

Все электроды изготавливаются по одинаковому принципу: на металлический стержень из специального сплава наносится особое покрытие. Как правило, от типа покрытия зависит то, где будут использоваться электроды данного типа.

Электроды с рутиловым покрытием предназначены для ручной дуговой сварки. Покрытие изготавливается преимущественно из двуокиси титана. Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

СПРАВКА: Этот тип покрытия — один из самых безопасных, так как не выделяет вредных веществ при горении, которые может вдыхать сварщик.

Почему так популярны

Рутиловые электроды считаются одними из лучших. Они обладают рядом преимуществ, благодаря которым ровный и качественный шов получается у сварщика с любым опытом.

- Можно использовать как с переменным, так и с постоянным током. Сварочная дуга в любом случае сохраняет стабильность горения.

- Можно сваривать металлические соединения, покрытые небольшим слоем грунтовки.

- Идеально подходят для использования при варке коротких швов или в неудобных местах. Дуга легко разжигается и так же легко зажигается повторно.

- Позволяют сформировать шов с высоким показателем ударной вязкости. Это достигается благодаря повышенной щёлочности шлака.

- Сваренный рутилом шов обладает отличной стойкостью и усталостной прочностью. Даже под длительным воздействием знакопеременных нагрузок он сохраняет свои качества.

- При сварке рутиловыми электродами характерным является низкий коэффициент разбрызгивания. Это делает процесс сварки более удобным для сварщика.

- Удобно повторно использовать электрод. После окончания сварки на кончике стержня остаётся нагар, который не нужно счищать (в отличие от других типов покрытий). Нагар рутиловых электродов является полупроводником, поэтому можно продолжить работу без дополнительных заморочек.

- Меньше вреда для здоровья. В процессе горения рутилового покрытия не выделяются опасные вещества. Поэтому меньше негативного воздействия на органы дыхания сварщика.

ВАЖНО: Низкие требования к варочной поверхности. Даже при сильной влажности поверхности шов не теряет свои свойства. Допускается также сварка при наличии коррозийного слоя (до 30%).

Рутиловое покрытие электродов — характеристики

Электроды с данным видом покрытия чаще всего могут быть двух основных типов: Э42 и Э46 (по государственному стандарту). Тип обязательно указывается в маркировке упаковки. Металл шва, сваренного электродами типа Э42 имеет следующие технические характеристики:

- Предел прочности — 410 Мпа;

- Относительное удлинение — 22%;

- Ударная вязкость — 80 Дж/см2.

Шов, сваренный электродами Э46, имеет более прочные показатели:

- Предел прочности — 450 Мпа;

- Относительное удлинение — 20%;

- Ударная вязкость — 147 Дж/см2.

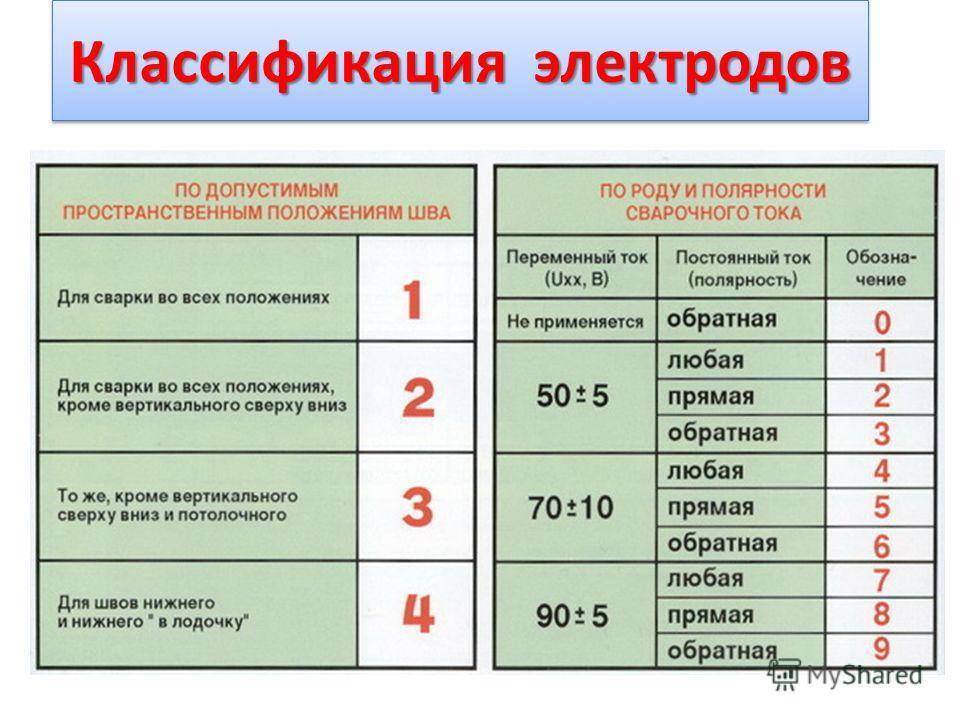

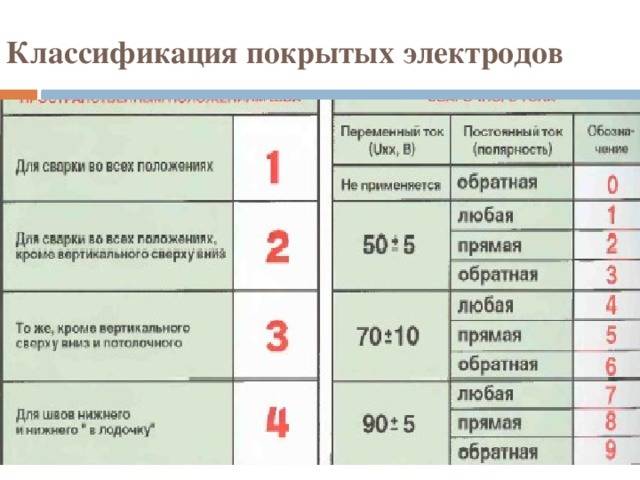

При изготовлении рутиловых электродов используется низкоуглеродистая сварочная проволка (СВ-08 или СВ-08А). На неё и наносится рутиловое покрытие. В маркировке таких электродов находится буква «Р», которая и указывает на тип покрытия. Как правило, после буквы «Р» всегда следуют две цифры:

- Первая указывает на то, в каких пространственных положениях можно производить сварку.

Большинством рутиловых электродов можно варить в любом положении.

Большинством рутиловых электродов можно варить в любом положении. - Вторая указывает на тип сварочного тока: переменный или постоянный, его полярность и напряжение холостого хода.

Диаметр электродов

Э42А-УОНИ-13/45-3.0

-УД ———————————— Е432(5)-Б 1 0

Следующим в маркировке прописывается диаметр металлического стержня. Значение указывается в миллиметрах с десятыми долями, через запятую. Сечение электрода подбирается исходя из толщины свариваемых заготовок и сварочного тока. Слишком тонкие электроды будут быстро сгорать и разбрызгивать присадочный металл, а слишком толстые создадут дополнительное сопротивление и сделают сварку некачественной из-за малой глубины проплавления.

Маркировка

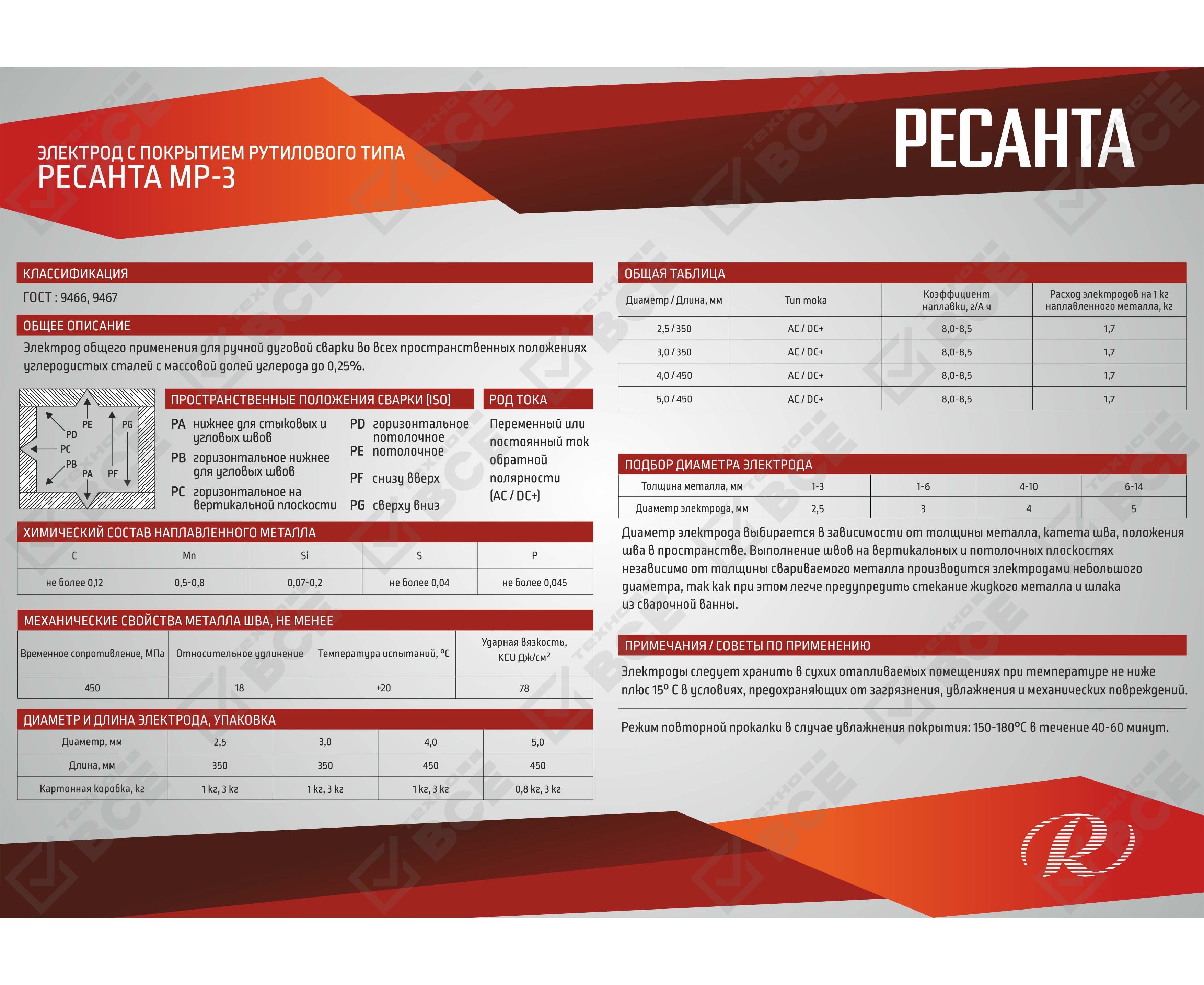

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться. Однако большинство рутиловых электродов маркируются практически одинаково. Рассмотрим подробнее на примере маркировки электродов МР-3.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

[ads-pc-2][ads-mob-2]

Группа индексов

Иногда в маркировке присутствует дополнительное обозначение, прописываемое под горизонтальной чертой.

Э42А-УОНИ-13/45-3.0-УД ———————————— Е432(5)

-Б 1 0

Цифра 4

указывает на устойчивость сварного шва к коррозии. Всего существует пять ступеней (0/2/3/4/5) — чем выше число, тем лучше. В нашем примере цифра 4, что говорит о высокой защите шва от ржавчины при последующей эксплуатации.

Цифра 3

относится к максимальной температуре, при которой сохраняется жаропрочность соединения. Всего бывает 9 вариантов, где 1 — 500 градусов, а 9 — свыше 850 градусов. В нашем случае 3 — шов выдержит нагрев до 560-600? С без потери свойств.

Цифра 2

— предел рабочей температуры шва. Тоже имеет 9 уровней с показателем от 600 до 1100 градусов. В нашем примере 2 указывает на пределе в 650? С, после которого в металле начнутся изменения.

В нашем примере 2 указывает на пределе в 650? С, после которого в металле начнутся изменения.

Значение взятое в скобки (5) — количестве ферритной фазы в шве. Индекс подразделяется на 8 уровней с процентным содержанием от 0.5-4.0% до 10-20%. При нашем показателе 5 содержание ферритной фазы колеблется от 2.0 до 8.0%.

Такая группа индексов указывает сразу не несколько характеристик. Обычно, она пишется на упаковках электродов, предназначенных для работы с низколегированными и легированными металлами.

Физико-химический состав

В зависимости от производителей и разновидных модификаций, состав рутилового покрытия может немного отличаться. Однако в большинстве случаев состав следующий:

- Концентрат рутила (диоксид титана) — 48%.

- Полевой шпат — 20%.

- Ферромарганец — 15%.

- Магнезит — 15%.

- Декстрин — 2%.

Некоторые виды электродов могут содержать также дополнительные элементы: например, целлюлоза. Такие покрытия маркируются буквами «РЦ», что расшифровывается как «рутилово-целлюлозное покрытие».

Рутиловые электроды: применение

Благодаря своим прекрасным качествам рутиловые покрытия широко применяются в различных условиях и считается одним из наиболее практичных видов. Перечислим основные варианты применения, в которых электроды этого типа отлично справляются со своей задачей:

Электроды с рутиловым покрытием: плюсы и минусы

По сравнению с другими типами покрытий, рутиловое обладает рядом преимуществ:

- Стойкость шва. Сваренный металл не подвержен появлению холодных или горячих трещин.

- В противовес кислому покрытию, сварочная дуга рутилового горит при переменном токе так же интенсивно, как и при постоянном.

- Легко обрабатывать участки, где нужны короткие швы. Если основное покрытие требует непрерывного ведения шва, так как сварочную дугу сложно повторно разжигать, то с рутиловыми всё проще. Дуга легко зажигается, при этом с кончика стержня не нужно счищать нагар.

- Подготавливать рабочую поверхность не обязательно.

Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности. - После сварки шлак легко отделяется, а поверхность шва практически не нуждается в шлифовке.

Есть и недостатки:

- Подойдут не для всех конструкций. Небольшой диапазон металлов, с которыми можно использовать этот тип покрытия, накладывает определённые ограничения на их эксплуатацию. Для сварки высокоуглеродистой стали такие электроды нельзя использовать.

- Свойства резко ухудшаются при повышении напряжения тока. Поэтому придётся следить за соответствием номинальному показателю.

- Нужно проводить подготовительные работы — просушку и прокалку.

[ads-pc-4][ads-mob-4]

Пространственное положение

Указывает, для каких положения в пространстве предназначены электроды. Игнорирование этой части маркировки приводит к плохому провару, прожогам, повышенному расходу металла на разбрызгивание и каплепадение. Всего существует четыре варианта индекса:

Всего существует четыре варианта индекса:

Э42А-УОНИ-13/45-3.0-УД ———————————— Е432(5)-Б 1

0

- универсальные для всех положений (как в нашем примере).

- для всех положений, кроме вертикального сверху-вниз.

- оптимально варят по горизонтали на вертикальной поверхности. Не предназначены для потолочной сварки.

- для нижних угловых, тавровых и обычных соединений.

Лучшие марки электродов с рутиловым покрытием

ESAB-SVEL OK 46.00

Производятся в России шведским концерном ESAB. Эта модель является одной из лучших в своей категории и обладает следующими преимуществами:

- Низкие требования к предварительной подготовке. Даже отсыревшие изделия можно прокаливать при температуре 70-90оС.

- Не боятся влаги. Дуга стабильно горит при контакте с увлажнённой поверхностью.

- Минимальный порог необходимого тока, который нужен для уверенного горения, значительно ниже, чем у других видов электродов.

- Формируют прочный и ударостойкий шов.

Lincoln Electric Omnia 46

Производятся американской фирмой Lincoln Electric, которая выпускает электросварочную продукцию ещё с 1927 года. Электроды отличаются доступной ценой и являются отличным выбором для новичков. Сварочная дуга не требует точного контроля — при небольшом её удлинении не теряется стабильность горения.

При эксплуатации Omnia 46 выделяется относительно небольшое количество искр. Прочный шов позволяет использовать их для сварки ответственных конструкций (например, трубопроводов, работающих под высоким давлением).

ОЗС-12

Электроды этой марки имеют сертификат НАКС, который позволяет применять их для сварочных работ на ответственных и опасных объектах. Среди преимуществ марки:

- Шов ведётся легко и ровно, даже без особого мастерства сварщика.

- После остывания на поверхности остаётся тонкая шлаковая корочка, которая легко отделяется.

Но есть и недостаток. Несмотря на то, что обычно рутиловые покрытия не восприимчивы к влаге, электроды этой марки чувствительны к отсыреванию. Отсюда вытекают дополнительные требования по хранению, прокалке (при температуре 150оС перед каждым использованием), а также очистке сварочной ванны от крупных загрязнений.

Несмотря на то, что обычно рутиловые покрытия не восприимчивы к влаге, электроды этой марки чувствительны к отсыреванию. Отсюда вытекают дополнительные требования по хранению, прокалке (при температуре 150оС перед каждым использованием), а также очистке сварочной ванны от крупных загрязнений.

МР-3

Электроды типа МР-3 — одни из самых распространённых. Бренду «Ресанта» удалось сохранить все достоинства рутилового покрытия и избежать недостатков, которые встречаются у других производителей изделий этого типа.

МР-3 легко разжигаются, формируют прочный и ровный шов, эффективно работают с разным током. Недостатком является повышенная чувствительность к влаге. Перед применением их необходимо прокаливать не менее часа при температуре 150-170оС.

Преимущества и недостатки покрытия

При горении целлюлозные электроды выделяют большой объем газов, включая оксид углерода. Сварочная ванна надежно защищена от контакта с воздухом. Электрическая дуга имеет слабоокисленную атмосферу, в которой восстанавливается кремний. Чтобы он не попал в шов и не образовал раковины, кремний раскисляют марганцевой рудой, вводят ее в качестве добавок в обмазку.

Чтобы он не попал в шов и не образовал раковины, кремний раскисляют марганцевой рудой, вводят ее в качестве добавок в обмазку.

Положительные свойства и характеристики целлюлозных покрытий:

- сварка током переменным и постоянным;

- дуга легко загорается;

- высокая производительность, до 50 мм/мин;

- отсутствие вредных испарений;

- любое положение шва;

- шлак легко отделяется;

- не образуются непровары;

- корневой шов чистый;

- глубоко проплавляет свариваемый материал.

При сварке трубопроводов многослойным швом целлюлозные электроды применяются для наложения нижнего слоя для формирования корневого валика с обратной стороны.

Высоколегированные стали, особенно хромоникелевые с низким содержанием углерода, варят после прогрева места стыка до 200 ⁰C, чтобы избежать холодных трещин.

К недостаткам относятся:

- сильное разбрызгивание, теряется до 15 % металла;

- повышенное количество кислорода в металле шва;

- образование подрезов;

- шов образуется крупночешуйчатый;

- при малой скорости сварки образуются прожоги и перегрев.

Сварка целлюлозными электродами отличается сильным треском, характеризующим разбрызгивание.

Рисунок 2 — Разбрызгивание при сварке с целлюлозным покрытием

Концентрация целлюлозы в обмазке высокая. Температура прокаливания не должна превышать 120 ⁰C, лучше использовать более низкую – 110 ⁰C. Влага плохо испаряется. Не допустить намокания обмазки можно только при правильном хранении электродов. Их складируют в сухом помещении с относительной влажностью воздуха менее 50 % и температурой выше +15 ⁰C. Не допускается резкий перепад температуры. После прокаливания электроды, имеющие целлюлозное покрытие, хранят в сушильных шкафах при 80 ⁰C. Для транспортировки используют термопеналы.

Сварка электродами с рутиловым покрытием

Несколько нюансов, которые необходимо учитывать при проведении сварочных работ:

- Проверьте, из какого материала сделан электрод. И сейчас речь не о покрытии, а о самом стержне. Для достижения максимально качественного шва металл стержня должен совпадать с металлом конструкции, которая сваривается.

- Важно также учитывать толщину электродов. Она должна соответствовать толщине металла конструкции, хотя может и быть толще или тоньше, что компенсируется силой тока и мастерством сварщика.

Видео

Посмотрите парочку роликов, где умелец делится опытом работы именно рутиловыми электродами.

Что такое переменный ток в сварке

Плохо это или хорошо, какой ток лучше? Переменный или постоянный? Однозначного ответа вам не даст никто.

Классификация сварки.

Для начала лучше разобраться с особенностями процессов при переменном токе, они следующие:

- Поведение дуги оставляет желать лучшего: при переменном напряжении она самая нестабильная.

- Сварочный шов не самого высокого качества из-за отклонения от оси сварочной дуги.

- Если дуга гаснет, то возобновить ее горение можно только при повышении напряжения.

- Металл разбрызгивается в значительной степени.

При всех этих сложностях оборудование, необходимое для сварки переменным током, является простым и недорогим. Это, прежде всего, трансформаторы – аппараты, которые по-прежнему весьма популярны среди мастеров сварки.

Это, прежде всего, трансформаторы – аппараты, которые по-прежнему весьма популярны среди мастеров сварки.

Казалось бы, что электроды для переменного тока должны постепенно терять свою актуальность: ведь на рынке появилось множество выпрямителей – недорогие и с удобными для работы небольшими габаритами. Тем не менее, эти расходники по-прежнему востребованы на многих производствах и в кустарных мастерских.

Большая часть марок универсальна, что также чрезвычайно устраивает отечественных сварщиков старшего поколения.

Если разобраться, лучшие расходники для «переменки» имеют и показывают очень серьезные производственные плюсы. Прежде всего это касается получаемой электрической дуги: это ее стойкость и легкий поджиг. Еще одной особенностью таких электродов является низкий уровень разбрызгивания металлов во время сварки.

Сварочный трансформатор

Диаметр электродов и толщина стали.

Для осуществления сварки с помощью трансформатора необходимые следующие обязательные элементы конструкции:

- Обмотки первичная и вторичная.

Первичная – из специального изолированного провода, на вторичной обмотке изоляции нет.

Первичная – из специального изолированного провода, на вторичной обмотке изоляции нет. - Магнитный провод.

- Винт для контроля положения двух обмоток и изменения расстояния между ними.

- Защитный корпус для всего агрегата.

- Рукоятка винта, ходовая гайка.

- Вентилятор и другие элементы в зависимости от модели трансформатора.

Несмотря на то, что многие профессионалы сварки расценивают трансформаторы как оборудование «уходящего поколения», на рынке они представлены в виде широкой линейки моделей самого разного значения и для кошельков любой толщины.

Трансформаторы различаются по следующим критериям:

- габаритам и весу;

- силе тока на выходе;

- уровню напряжения на выходе при холостом ходе;

- объему потребляемого электричества;

Сварочный генератор

Он оценивается как самостоятельный аппарат, необходимый для работы, если нет полноценного сетевого электричества.

Маркировки электродов.

Устройство генератора включает в себя обязательные конструкционные элементы:

- Важнейшая часть – преобразователь состоит из электрогенерирующего элемента с двигателем переменного напряжения.

Они обеспечивают изменение показателей тока.

Они обеспечивают изменение показателей тока. - Приводной двигатель внутреннего сгорания.

- Индикатор для мониторинга и фиксации силы тока.

- Переключатели режимов.

- Специальный прерыватель цепи.

- Регуляторы силы тока и поведения электрической дуги.

- Клеммы для подключения кабелей и выходы ан 230В.

Такого рода генераторы выпускаются в двух вариантах:

- Коллекторные генераторы.

- Вентильные генераторы.

Главными преимуществами газового генератора в сравнении с другими аппаратами для сварки являются:

- Компактность и, следовательно, высокая мобильность.

- Удобство, относительная дешевизна, бесшумность.

- Широкая функциональность и высокая надежность.

- Достаточно высокие технические характеристики.

Прокалка электродов с рутиловым покрытием

Электроды этого типа нуждаются в предварительной прокалке перед использованием. Распространенные требования к прокалке: не менее часа в печи при температуре до 350оС.

Это общие требования, а точные указания зависят от конкретной марки. Некоторые модели слабо чувствительны к влаге и могут прокаливаться при относительно невысоких температурах (до 90оС), или же вовсе не нуждаться в прокалке. Хотя есть марки, которые могут отсыревать и терять свои свойства. Точный режим прокалки указывается производителем.

Сварочные материалы

Сварочный электрод представляет собой стержень из сварочного материала.

Электроды для сварки углеродистых и низколегированных сталей представлены марками, основными характеристиками которых являются сварочно-технологические и механические свойства металла шва и сварного соединения (временное сопротивление разрыву, относительное удлинение, угол изгиба, ударная вязкость).

Технические параметры сварочных электродов регламентирует ГОСТ 2246-70.

По этим показателям марки по ГОСТ9467-75 делятся на следующие типы:

- Е38, Е42, Е46, Е50 – для сварки сталей с временным сопротивлением до 490 МПа;

- Е55, Е60 – для сварки сталей с временным сопротивлением разрыву от 490 МПа до 590 МПа.

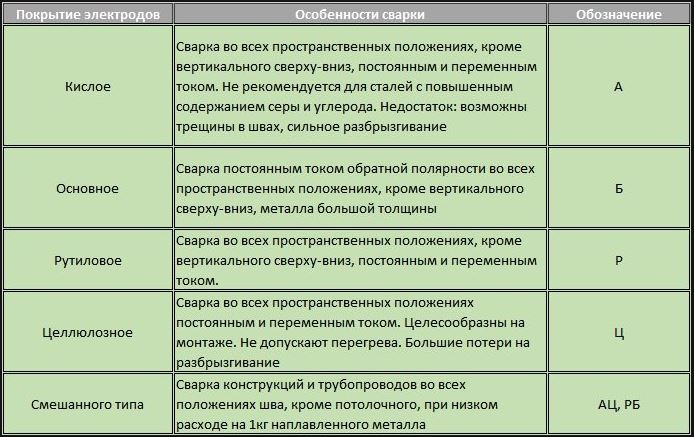

При выборе электродов конкретной марки нужно учитывать эти характеристики. Следует отметить, что они определяются типом покрытия. Оно может быть кислым, рутиловым, основным, целлюлозным и смешанным.

Марки с кислым покрытием. Металл шва, выполненный марками с кислым покрытием, имеет склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения такие марки принадлежат к типам Е38 и Е42. Электроды с кислым покрытием не склонны к образованию скважин при сварке металла, покрытого ржавчиной, а также при удлинении дуги.

Марки с рутиловым покрытием. Основу покрытия этих электродов составляет рутиловый концентрат. Металл шва, выполненный марками с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин в электродах с рутиловым покрытием выше, чем у марок с покрытием кислым. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к типам Э42 и Е46.

По сравнению с другими видами рутиловые марки имеют много преимуществ. К таковым относятся:

- способность обеспечивать стабильное и мощное горение дуги при сварке переменным током;

- небольшие затраты тепла на разбрызгивание;

- легкая отделимость шлаковой корки;

- беспроблемное формирование шва;

- низкая чувствительность к образованию пор при изменении длины дуги, сварке ржавого, влажного металла и при сварке по окисленной поверхности.

К маркам этой группы также относятся электроды с ильменитовым покрытием. Это нечто среднее между электродами с кислым и рутиловым покрытием.

Марки с основным покрытием. Основу этого вида покрытия составляют карбонаты и фтористые соединения. Благодаря низкому содержанию газов, неметаллических составляющих и вредных примесей металл шва, выполненный этими марками, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает высокой устойчивостью против образования горячих трещин.

По механическим свойствам металла шва и сварных соединений марки с основным покрытием принадлежат к электродам типа Э42А, Э46А, Э50А, А55 и Е60.

Тем не менее, технологическими характеристиками марки с основным покрытием уступают другим видам. Они весьма чувствительны к образованию пор при наличии ржавчины, масла на краях свариваемых деталей, а также при увлажнении покрытия и удлинении дуги.

Марки с целлюлозным покрытием. Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. По механическим свойствам металла шва и сварных соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно образование равномерного обратного валика шва при односторонней сварке на весу, возможность сварки вертикальных швов способом сверху вниз.

К преимуществам сварочных электродов можно отнести:

- легкое или самовольное отделение шлаковой корки;

- возможность применения в самых разнообразных погодных условиях и климатических зонах за счет введения в состав шихты специальных материалов;

- повышенная устойчивость к коррозии и высокие механические свойства полученных швов и наплавленных поверхностей;

- легкое первичное и вторичное возбуждение сварочной дуги;

- стабильное горение дуги во время сварочных работ;

- снижена, а в некоторых марках исключена вероятность прилипания электродов при завершении сварки;

- минимизированное негативное влияние на здоровье сварщика за счет значительного уменьшения выбросов азота, окиси углерода и других вредных веществ;

- возможность применения в закрытых помещениях малого объема с принудительным проветриванием;

- экономическая эффективность, достигаемая благодаря высокому коэффициенту наплавки металла;

- способность обеспечить значительную глубину проваривания металла (корня шва), в том числе способность работать на малых токах.

Омедненная проволока – это обычная стальная проволока, но покрытая тонким слоем меди, применяемая при автоматической и полуавтоматической сварке. Проволока омедненная незаменима в кораблестроении, машиностроении, при ремонте различных металлических деталей и в целом в работе с газовой средой, а также углеродистыми и низкоуглеродистыми сталями. Она поставляется или в бухтах, что для промышленности достаточно удобно, или в специальных кассетах. Технические параметры сварочной омеднённой проволоки регламентируются ГОСТ 2246 70.

Главное предназначение омедненной поверхности – увеличение токопроводности и повышение качества присадочного материала. Вместе с этим она также обеспечивает сопротивление появлению ржавчины, что сохраняет изначальные свойства материала и не создает лишних проблем во время сваривания.

К главным преимуществам омедненной сварочной проволоки можно отнести:

- высокое качество и герметичность сварного шва;

- способность швов, выполненных омеднённой стальной проволокой, выдерживать достаточно высокие температурные нагрузки и оказывать существенное сопротивление на разрыв;

- возможностьзаметно сократить расходы на замену изнашивающихся частей, а так же увеличить срок службы сварочных полуавтоматов и автоматов за счет отличных геометрических характеристик проволоки;

- возможность сваривать высокопрочные конструкции при высоком качестве сварного шва и минимальных отклонениях по размерам;

- эстетичный внешний вид;

- минимальное количество вредных для сварочного шва примесей

Главным преимуществом омедненной проволоки является возможность получения бездефектных швов и улучшения их свойств. Она востребована при изготовлении изделий с высокими требованиями к качеству. Омедненная проволока используется при изготовлении трубопроводов и резервуаров, эксплуатирующихся под давлением, применяется в судо- и машиностроении, без нее не обходится производство грузовых и пассажирских железнодорожных вагонов.

Она востребована при изготовлении изделий с высокими требованиями к качеству. Омедненная проволока используется при изготовлении трубопроводов и резервуаров, эксплуатирующихся под давлением, применяется в судо- и машиностроении, без нее не обходится производство грузовых и пассажирских железнодорожных вагонов.

Сварочные электроды стальные рутиловые 2,0мм 350мм 25шт

Сварочные электроды рутиловые

Эти рутиловые сварочные электроды INE подходят для нелегированной и низколегированной стали (мягкой стали). Это сварочные электроды с рутиловой целлюлозой в соответствии с AWS E6013. Сварочные электроды INE типа 6013 подходят для универсального использования, всех видов сварочных работ и легких строительных работ.

Шлак легко удаляется.

Кроме того, сварочные электроды подходят для всех положений сварки.

– марка = INE

– толщина = 2,0 мм

– длина = 350 мм

– подходит для = стали

– количество = 25 шт. 0003

Стандарты:

AWS A 5. 1/ASME SFA 5.1: E6013

1/ASME SFA 5.1: E6013

AWS A 5.1/ASME SFA 5.1: E4313

EN ISO 2560-A: E 42 0 RC 1 1

Сертификаты:

DB – TÜV

*Сертификаты доступны по запросу

| Размеры продукта: | |

|---|---|

| Длина продукта | 0 мм |

| Ширина изделия | 0 мм |

| Высота изделия | 0 мм |

| Вес продукта | 0,0 Кг |

| Размеры упаковки: | |

| Длина упаковки | 400 мм |

| Ширина упаковки | 75 мм |

| Высота упаковки | 20 мм |

| Масса упаковки | 0,36 Кг |

Влияние типов электродов на настройки источника сварочного тока

В связи с тем, что более производительные процессы, такие как сварка MIG/MAG, захватили сварочную промышленность, роль сварки электродами (MMA) в последние десятилетия стала меньше. Отчасти из-за этой уменьшающейся роли и простоты процесса оптимизации дуговой сварки не уделяется много внимания. Однако современное оборудование для дуговой сварки имеет множество настроек, влияющих на поведение дуги. Тип электрода, особенно покрытие на электроде, существенно влияет на характеристики зажигания дуги и перенос материала в сварочную ванну. Оптимизация настроек сварочного аппарата для решения этих проблем может улучшить качество сварки или, по крайней мере, облегчить достижение желаемого результата.

Отчасти из-за этой уменьшающейся роли и простоты процесса оптимизации дуговой сварки не уделяется много внимания. Однако современное оборудование для дуговой сварки имеет множество настроек, влияющих на поведение дуги. Тип электрода, особенно покрытие на электроде, существенно влияет на характеристики зажигания дуги и перенос материала в сварочную ванну. Оптимизация настроек сварочного аппарата для решения этих проблем может улучшить качество сварки или, по крайней мере, облегчить достижение желаемого результата.

Основные регулируемые параметры

Сварочный ток , естественно, является наиболее важным регулируемым параметром при сварке электродом. Кроме того, практически все современные аппараты для дуговой сварки позволяют пользователям отдельно регулировать текущий уровень периода зажигания дуги. Например, в сварочных аппаратах Kemppi для этой функции используется термин «горячий старт». Настройка горячего старта сделана максимально простой: пользователи могут регулировать время и текущий уровень периода зажигания дуги всего одной настройкой. Увеличение горячего старта улучшает зажигание, но, с другой стороны, слишком высокий горячий старт может вызвать дефекты сварки, такие как прожоги или в худшем случае подрезы.

Увеличение горячего старта улучшает зажигание, но, с другой стороны, слишком высокий горячий старт может вызвать дефекты сварки, такие как прожоги или в худшем случае подрезы.

Еще одна распространенная настройка при сварке электродом – регулирование динамики дуги . Этот параметр регулирует поведение тока, подаваемого в ситуациях короткого замыкания. Для сварщиков эта регулировка выглядит и ощущается на практике как изменение силы дуги. Таким образом, сварочные аппараты Kemppi называют эту конкретную настройку «силой дуги». Например, увеличение силы дуги может снизить риск прилипания электрода. С другой стороны, слишком высокая сила дуги может увеличить количество брызг.

В дополнение к этим двум основным настройкам, самое передовое оборудование для дуговой сварки может иметь настройку длины дуги, т. е. уровень напряжения, уровень, при котором дуга гасится для прекращения сварки. Регулируя разрыв дуги как можно ниже, пользователи могут свести к минимуму ожоги во время остановки. Однако для некоторых типов электродов и методов их применения требуется установка высокого уровня обрыва дуги, чтобы предотвратить непреднамеренное прерывание сварки. Установка максимального уровня обрыва дуги позволяет сварочному оборудованию растягивать дугу до тех пор, пока позволяет запас напряжения. Уменьшение этого значения позволяет программе источника питания выдать команду на отключение дуги на заданном уровне.

Однако для некоторых типов электродов и методов их применения требуется установка высокого уровня обрыва дуги, чтобы предотвратить непреднамеренное прерывание сварки. Установка максимального уровня обрыва дуги позволяет сварочному оборудованию растягивать дугу до тех пор, пока позволяет запас напряжения. Уменьшение этого значения позволяет программе источника питания выдать команду на отключение дуги на заданном уровне.

Типы электродов и их особенности

Типы электродов обычно классифицируются на основе химического состава покрытия и сердцевины электрода. Когда в дополнение к химическому составу учитываются поведение дуги и требования к настройкам сварочного аппарата, следующий метод классификации доказал свою работоспособность как в теории, так и на практике:

- Основные электроды

- Рутиловые электроды

- Электроды из нержавеющей стали

- Высокоэффективные электроды

- Целлюлозные электроды

В странах Северной Европы наиболее широко используются основные электроды . Как правило, зажигание дуги для этих типов электродов слабое, особенно после того, как графитовый наконечник сгорел при первом зажигании. Чтобы улучшить зажигание дуги при использовании основных электродов, пользователи должны использовать ток зажигания дуги (горячий старт), который явно выше сварочного тока. С основными электродами перенос материала осуществляется в виде крупных капель и происходит посредством сильных коротких замыканий. По этой причине базовые электроды требуют относительно высокой силы дуги, что означает грубую динамику дуги для оптимального функционирования. По своей природе уровень обрыва дуги основного электрода не должен ограничиваться из-за крупных капель и мощных коротких замыканий.

Как правило, зажигание дуги для этих типов электродов слабое, особенно после того, как графитовый наконечник сгорел при первом зажигании. Чтобы улучшить зажигание дуги при использовании основных электродов, пользователи должны использовать ток зажигания дуги (горячий старт), который явно выше сварочного тока. С основными электродами перенос материала осуществляется в виде крупных капель и происходит посредством сильных коротких замыканий. По этой причине базовые электроды требуют относительно высокой силы дуги, что означает грубую динамику дуги для оптимального функционирования. По своей природе уровень обрыва дуги основного электрода не должен ограничиваться из-за крупных капель и мощных коротких замыканий.

Во всем мире использование рутиловых электродов довольно распространено. Как правило, они обеспечивают хорошее зажигание. Вот почему рутиловые электроды не требуют такого сильного горячего пуска, как основные электроды. Рутиловые электроды имеют более мелкие капли, чем обычные электроды. Это означает, что пользователи могут сваривать с меньшей силой дуги, чем с обычными электродами, то есть с более мягкой дугой. Чтобы свести к минимуму следы прожога при использовании электродов с рутиловым покрытием, уровень обрыва дуги может быть достаточно низким. Электроды из нержавеющей стали также обычно имеют рутиловое покрытие. Из-за электропроводности и текучести основного материала пользователи чаще всего получают наилучшие результаты с электродами из нержавеющей стали с более высокими настройками горячего старта и силы дуги. Выбор этих настроек рекомендуется при сварке на более низком токе, что не редкость при работе с нержавеющими сталями.

Это означает, что пользователи могут сваривать с меньшей силой дуги, чем с обычными электродами, то есть с более мягкой дугой. Чтобы свести к минимуму следы прожога при использовании электродов с рутиловым покрытием, уровень обрыва дуги может быть достаточно низким. Электроды из нержавеющей стали также обычно имеют рутиловое покрытие. Из-за электропроводности и текучести основного материала пользователи чаще всего получают наилучшие результаты с электродами из нержавеющей стали с более высокими настройками горячего старта и силы дуги. Выбор этих настроек рекомендуется при сварке на более низком токе, что не редкость при работе с нержавеющими сталями.

Высокоэффективные электроды обычно ведут себя так же, как рутиловые электроды по сравнению с основными электродами. Однако их дуговое напряжение или длина дуги еще больше, а это означает, что им не требуется много горячего пуска, чтобы избежать прилипания. Кроме того, перенос материала имеет мелкие капли, что делает любые короткие замыкания небольшими и легкими. Вот почему пользователи могут выполнять сварку с низким усилием дуги при использовании высокоэффективных электродов. Из-за длинной дуги уровень обрыва дуги должен быть лишь слегка ограничен.

Вот почему пользователи могут выполнять сварку с низким усилием дуги при использовании высокоэффективных электродов. Из-за длинной дуги уровень обрыва дуги должен быть лишь слегка ограничен.

Целлюлозные электроды используются, в том числе, для сварки трубопроводов на строительных площадках. Они также в некоторой степени являются электродами общего назначения, например, в Южной Америке. Повторное зажигание дуги обычно представляет собой проблему с этими электродами, потому что покрытие электрода часто сгорает с края раньше, чем с сердечника. Вот почему целлюлозные электроды часто требуют умеренно интенсивного горячего пуска. Когда пользователи сваривают трубы целлюлозными электродами, они используют специальную технику, при которой длина дуги сильно варьируется. При сварке вблизи основного материала требуется очень большое усилие дуги, чтобы предотвратить прилипание. С другой стороны, при сварке вдали от основного материала необходим большой запас напряжения, чтобы избежать уровня обрыва дуги. Пользователи не должны ограничивать уровень обрыва дуги при использовании целлюлозных электродов из-за этого конкретного метода.

Пользователи не должны ограничивать уровень обрыва дуги при использовании целлюлозных электродов из-за этого конкретного метода.

Оптимизированные настройки для простого и быстрого доступа

Компания Kemppi недавно выпустила сварочный аппарат нового поколения Master 315 . Данное оборудование имеет источник питания на 300 ампер, отвечающий даже самым строгим требованиям к электродуговой сварке, в том числе при использовании специальных технологий сварки целлюлозными электродами. Исключительно большой запас напряжения, упомянутые выше удобные настройки и новые инновационные функции делают все это возможным.

Приспособление для сварки , ранее доступный только в семействе продуктов MasterTig, теперь также доступен для дуговой сварки. Пользователям нужно ответить всего на три вопроса. Затем оборудование предлагает соответствующие настройки для параметров, описанных выше. Кроме того, машина предоставляет рекомендации по выбору полярности (DC+/DC-).

Сначала пользователь выбирает тип электрода из вариантов на основе описанной выше классификации. На основе этого выбора пользовательский интерфейс затем предлагает соответствующие настройки для горячего старта, силы дуги и разрыва дуги. Если пользователь выбирает целлюлозный электрод, оборудование автоматически активирует специальную программу сварки, в которой динамика дуги оптимизируется в соответствии со свойствами целлюлозного электрода и требуемыми специальными методами работы. После выбора типа электрода пользователь выбирает диаметр электрода и тип соединения. Величина сварочного тока выбирается на основе этих двух вариантов и типа электрода.

Как только пользователь принимает предложенные настройки, устройство сразу готово к сварке.

Большинством рутиловых электродов можно варить в любом положении.

Большинством рутиловых электродов можно варить в любом положении.

Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

Первичная – из специального изолированного провода, на вторичной обмотке изоляции нет.

Первичная – из специального изолированного провода, на вторичной обмотке изоляции нет. Они обеспечивают изменение показателей тока.

Они обеспечивают изменение показателей тока.