Плашка трубная, коническая дюймовая, коническая трубная

Плашка трубная G 3/4

Плашка трубная цилиндрическая(G) предназначены для нарезание или калибрование наружной трубной цилиндрической резьбы.

Плашка для конической дюймовой резьбы (К) предназначена для нарезания или калибрование наружной конической дюймовой резьбы в изделиях из стали , латуни, чугуна. Плашки используют при слесарных работах, на станках.

Плашка для трубной конической резьбы (R) предназначена для нарезание или калибрование наружной трубной конической резьбы.

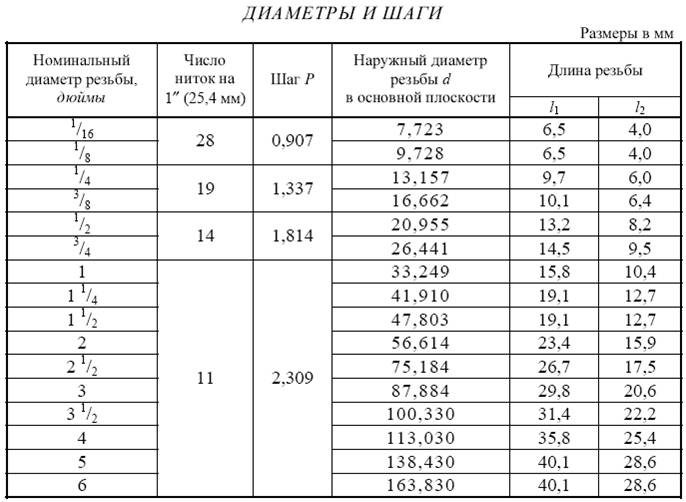

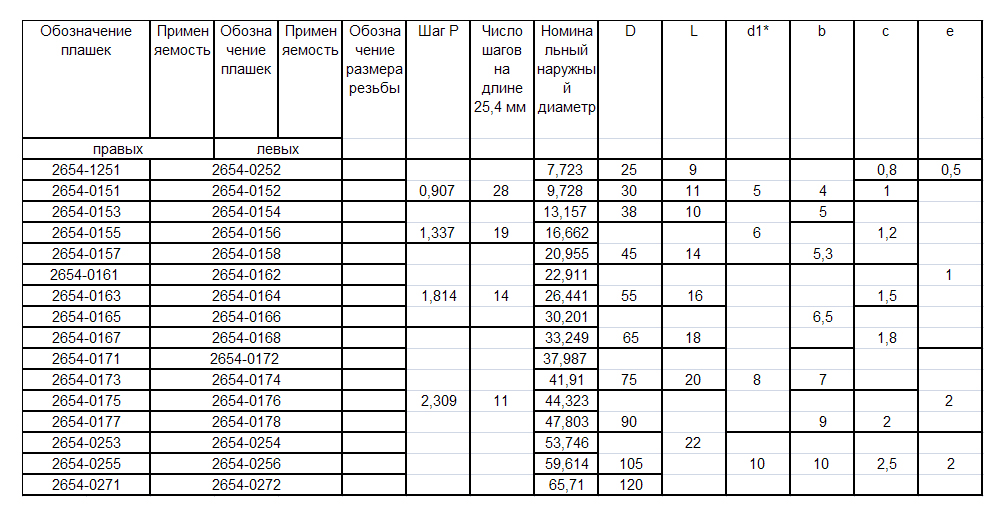

| Плашка круглая для нарезания трубной цилиндрической резьбы ГОСТ 9740-71 | ||||||

| Номинальные размеры в мм | Обозначение плашек | |||||

| Обозначение резьбы в дюймах | Число шагов на дюйм | Шаг резьбы Р | Номинальный наружный диаметр резьбы | D | L | |

| Плашка G1/16 | 28 | 0,907 | 7,723 | 25 | 9 | 2654-1251 |

| Плашка G1/8 | 28 | 0,907 | 9,728 | 30 | 11 | 2654-0151 |

| Плашка G1/4 | 19 | 1,337 | 13,157 | 38 | 10 | 2654-0153 |

| Плашка G3/8 | 19 | 1,337 | 16,662 | 45 | 14 | 2654-0155 |

| Плашка G1/2 | 14 | 1,814 | 20,955 | 45 | 14 | 2654-0157 |

| Плашка G5/8 | 14 | 1,814 | 22,911 | 55 | 16 | 2654-0161 |

| Плашка G3/4 | 14 | 1,814 | 26,441 | 55 | 16 | 2654-0163 |

| Плашка G7/8 | 14 | 1,814 | 30,201 | 65 | 18 | 2654-0165 |

| Плашка G1 | 11 | 2,309 | 33,249 | 65 | 18 | 2654-0167 |

| Плашка G1 1/8 | 11 | 2,309 | 37,987 | 75 | 20 | 2654-0171 |

| Плашка G1 1/4 | 11 | 2,309 | 41,91 | 75 | 20 | 2654-0173 |

| Плашка G1 3/8 | 11 | 2,309 | 44,323 | 90 | 22 | 2654-0175 |

| Плашка G1 1/2 | 11 | 2,309 | 47,803 | 90 | 22 | 2654-0177 |

| Плашка G1 3/4 | 11 | 2,309 | 53,746 | 105 | 22 | 2654-0253 |

| Плашка G2 | 11 | 2,309 | 59,614 | 105 | 22 | 2654-0255 |

| Плашка G2 1/4 | 11 | 2,309 | 65,71 | 120 | 22 | 2654-0271 |

Плашка круглая для нарезания конической резьбы. ГОСТ 6228-80 ГОСТ 6228-80 | ||||||

| Обозначение размера резьбы, дюймы | Число ниток на дюйм | Шаг резьбы Р | Номинальный наружный диаметр резьбы | D | L | Обозначение |

| Плашки для конической резьбы К | ||||||

| Плашка K1/16 | 27 | 0,941 | 8,4 | 25 | 11 | 2684-0001 |

| Плашка К1/8 | 27 | 0,941 | 10,7 | 30 | 12 | 2684-0002 |

| Плашка K1/4 | 18 | 1,411 | 14,2 | 38 | 18 | 2684-0003 |

| Плашка K3/8 | 18 | 1,411 | 17,7 | 45 | 18 | 2684-0004 |

| Плашка K1/2 | 14 | 1,814 | 22,1 | 45 | 24 | 2684-0005 |

| Плашка K3/4 | 14 | 1,814 | 27,4 | 55 | 24 | 2684-0006 |

| Плашка К1 | 11,5 | 2,209 | 34,3 | 65 | 28 | 2684-0007 |

| Плашка K1 1/4 | 11,5 | 2,209 | 43,1 | 75 | 30 | 2684-0008 |

| Плашка K1 1/2 | 11,5 | 2,209 | 49,2 | 90 | 30 | 2684-0009 |

| Плашка К2 | 11,5 | 2,209 | 61,2 | 105 | 32 | 2684-0010 |

| Плашки для трубной конической резьбы Rc | ||||||

| Плашка R1/16 | 28 | 0,907 | 8,3 | 30 | 11 | 2684-0101 |

| 28 | 0,907 | 8,3 | 30 | 11 | 2684-0011 | |

| Плашка R1/4 | 19 | 1,337 | 13,9 | 38 | 14 | 2684-0012 |

| Плашка R3/8 | 19 | 1,337 | 17,4 | 45 | 18 | 2684-0013 |

| Плашка R1/2 | 14 | 1,814 | 21,9 | 55 | 22 | 2684-0014 |

| Плашка R3/4 | 14 | 1,814 | 27,3 | 55 | 22 | 2684-0015 |

| Плашка R1 | 11 | 2,309 | 34,4 | 65 | 25 | 2684-0016 |

| Плашка R1 1/4 | 11 | 2,309 | 43,1 | 75 | 30 | 2684-0017 |

| Плашка R1 1/2 | 11 | 2,309 | 49,0 | 90 | 36 | 2684-0018 |

| Плашка R2 | 11 | 2,309 | 60,9 | 105 | 36 | 2684-0019 |

Похожие товары:Плашка трубная, коническая дюймовая, трубная коническаяПлашка метрическая

| Наименование | Цена |

| Плашка круглая М1,1х0,25* | Уточняйте |

| Плашка круглая М1,4х0,3* | Уточняйте |

| Плашка круглая М2х0,4* | Уточняйте |

| Плашка круглая М2,5х0,45* | Уточняйте |

| Плашка круглая М3х0,5* | Уточняйте |

| Плашка круглая М3,5х0,6* | Уточняйте |

| Плашка круглая М4х0,5 | Уточняйте |

| Плашка круглая М4х0,7* | Уточняйте |

| Плашка круглая М4х0,7* (левая) | Уточняйте |

| Плашка круглая М5х0,5 | Уточняйте |

| Плашка круглая М5х0,8* | Уточняйте |

| Плашка круглая М5х0,8* (левая) | Уточняйте |

| Плашка круглая М6х0,75 | Уточняйте |

| Плашка круглая М6х1* | Уточняйте |

| Плашка круглая М6х1* (левая) | Уточняйте |

| Плашка круглая М7х1* | Уточняйте |

| Плашка круглая М7х1* Р6М5 | Уточняйте |

| Плашка круглая М8х1,25* | Уточняйте |

| Плашка круглая М8х1,25* Р6М5 | Уточняйте |

| Плашка круглая М8х1,25* Р12 | Уточняйте |

| Плашка круглая М8х1,25* (левая) | Уточняйте |

| Плашка круглая М8х1 | Уточняйте |

| Плашка круглая М9х1,0 | Уточняйте |

| Плашка круглая М9х1,25* | Уточняйте |

| Плашка круглая М10х0,75 | Уточняйте |

| Плашка круглая М10х1,0 | Уточняйте |

| Плашка круглая М10х1,25 | Уточняйте |

| Плашка круглая М10х1,5* | Уточняйте |

| Плашка круглая М10х1,5* (левая) | Уточняйте |

| Плашка круглая М11х1,0 | Уточняйте |

| Плашка круглая М11х1,5* | Уточняйте |

| Плашка круглая М12х0,75 | Уточняйте |

| Плашка круглая М12х1,0 | Уточняйте |

| Плашка круглая М12х1,25 | Уточняйте |

| Плашка круглая М12х1,25 (левая) | Уточняйте |

| Плашка круглая М12х1,5 | Уточняйте |

| Плашка круглая М12х1,5 Р6М5 | Уточняйте |

| Плашка круглая М12х1,5 (левая) | Уточняйте |

| Плашка круглая М12х1,75* | Уточняйте |

| Плашка круглая М12х1,75* Р6М5 | Уточняйте |

| Плашка круглая М12х1,75* (левая) | Уточняйте |

| Плашка круглая М14х1,0 | Уточняйте |

| Плашка круглая М14х1,25 | Уточняйте |

| Плашка круглая М14х1,5 | Уточняйте |

| Плашка круглая М14х2* | Уточняйте |

| Плашка круглая М14х2,0* Р6М5 | Уточняйте |

| Плашка круглая М14х2,0* (левая) | Уточняйте |

| Плашка круглая М16х0,75 | Уточняйте |

| Плашка круглая М16х1,5 | Уточняйте |

| Плашка круглая М16х1,5 (левая) | Уточняйте |

| Плашка круглая М16х2* | Уточняйте |

| Плашка круглая М16х2* (левая) | Уточняйте |

| Плашка круглая М18х1,0 | Уточняйте |

| Плашка круглая М18х1,5 | Уточняйте |

| Плашка круглая М18х1,5 (левая) | Уточняйте |

| Плашка круглая М18х2,0 | Уточняйте |

| Плашка круглая М18х2,5* | Уточняйте |

| Плашка круглая М18х2,5* (левая) | Уточняйте |

| Плашка круглая М20х0,75 | Уточняйте |

| Плашка круглая М20х1,0 | Уточняйте |

| Плашка круглая М20х1,5 | Уточняйте |

| Плашка круглая М20х1,5 (левая) | Уточняйте |

| Плашка круглая М20х2 | Уточняйте |

| Плашка круглая М20х2,5* | Уточняйте |

| Плашка круглая М20х2,5* (левая) | Уточняйте |

| Плашка круглая М22х0,75 | Уточняйте |

| Плашка круглая М22х1 | Уточняйте |

| Плашка круглая М22х1,5 | Уточняйте |

| Плашка круглая М22х1,5 (левая) | Уточняйте |

| Плашка круглая М22х2,5* | Уточняйте |

| Плашка круглая М24х1,0 | Уточняйте |

| Плашка круглая М24х1,5 | Уточняйте |

| Плашка круглая М24х1,5 (левая) | Уточняйте |

| Плашка круглая М24х2 | Уточняйте |

| Плашка круглая М24х3* | Уточняйте |

| Плашка круглая М24х3* (левая) | Уточняйте |

| Плашка круглая М27х1,5 | Уточняйте |

| Плашка круглая М27х2 | Уточняйте |

| Плашка круглая М27х3* | Уточняйте |

| Плашка круглая М27х3* (левая) | Уточняйте |

| Плашка круглая М30х1 | Уточняйте |

| Плашка круглая М30х1,5 | Уточняйте |

| Плашка круглая М30х2 | Уточняйте |

| Плашка круглая М30х3 | Уточняйте |

| Плашка круглая М30х3,5* | Уточняйте |

| Плашка круглая М30х3,5* (левая) | Уточняйте |

| Плашка круглая М33х1 | Уточняйте |

| Плашка круглая М33х1,5 | Уточняйте |

| Плашка круглая М33х2 | Уточняйте |

| Плашка круглая М33х3,5* | Уточняйте |

| Плашка круглая М36х1,5 | Уточняйте |

| Плашка круглая М36х2 | Уточняйте |

| Плашка круглая М36х3 | Уточняйте |

| Плашка круглая М39х3,0 | Уточняйте |

| Плашка круглая М39х4,0* | Уточняйте |

| Плашка круглая М42х1,5 | Уточняйте |

| Плашка круглая М42х2,0 | Уточняйте |

| Плашка круглая М42х3,0 | Уточняйте |

| Плашка круглая М42х4,5* | Уточняйте |

| Плашка круглая М45х1,5 | Уточняйте |

| Плашка круглая М45х4,5* | Уточняйте |

| Плашка круглая М48х1,5 | Уточняйте |

| Плашка круглая М48х5* | Уточняйте |

| Плашка круглая М50х5* | Уточняйте |

| Плашка круглая М52х1,5 | Уточняйте |

| Плашка круглая М52х3 | Уточняйте |

| Плашка круглая М52х5* | Уточняйте |

| Наименование | Цена |

| Плашка коническая дюймовая K1/8″ ( марка стали 9ХС) | Уточняйте |

| Плашка коническая дюймовая K1/4″ ( марка стали ХВСГ, 9ХС) | Уточняйте |

| Плашка коническая дюймовая K3/8″ ( марка стали 9ХС) | Уточняйте |

| Плашка коническая дюймовая K1/2″ ( марка стали 9ХС) | Уточняйте |

| Плашка коническая дюймовая K3/4″ ( марка стали 9ХС) | Уточняйте |

| Плашка коническая дюймовая K1″ ( марка стали ХВСГ) | Уточняйте |

| Плашка коническая дюймовая K1 1/4″ ( марка стали ХВСГ) | Уточняйте |

| Плашка коническая дюймовая K1 1/2″ ( марка стали 9ХС) | Уточняйте |

| Плашка коническая дюймовая K2″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная коническая Rc (K тр) 1/8″ ( марка стали 9ХС) | Уточняйте |

| Плашка трубная коническая Rc (K тр) 1/4″ ( марка стали 9ХС) | Уточняйте |

| Плашка трубная коническая Rc (K тр) 3/8″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная коническая Rc (K тр) 1/2″ ( марка стали 9ХС) | Уточняйте |

| Плашка трубная коническая Rc (K тр) 3/4″ ( марка стали 9ХС) | Уточняйте |

| Плашка трубная коническая Rс (К тр) 1″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная коническая Rс (К тр) 1 1/4″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная коническая Rс (К тр) 1 1/2″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная коническая Rс (К тр) 2″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная G1/8″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная G1/4″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная G3/8″ ( марка стали ХВСГ) | Уточняйте |

| Плашка трубная G1/2″ ( марка стали ХВС, ХВСГ, пр-во Ташкент) | Уточняйте |

| Плашка трубная G3/4″ ( марка стали ХВС, ХВСГ, пр-во Ташкент) | Уточняйте |

| Плашка трубная G1″ ( марка стали ХВС, ХВСГ, пр-во Ташкент) | Уточняйте |

| Плашка трубная G1 1/8″ ( марка стали ХВСГ, пр-во СССР)) | Уточняйте |

| Плашка трубная G1 1/4″ ( марка стали ХВСГ, пр-во Ташкент) | Уточняйте |

| Плашка трубная G1 3/8″ ( марка стали ХВСГ, пр-во СССР) | Уточняйте |

| Плашка трубная G1 1/2″ ( марка стали ХВСГ, пр-во СССР) | Уточняйте |

| Плашка трубная G1 5/8″ ( марка стали ХВСГ, пр-во СССР) | Уточняйте |

| Плашка трубная G2″ ( марка стали ХВСГ, пр-во Харьков) | Уточняйте |

Гиссерай Лексикон

ist Weltweit das umfangreichste Werk, das auf neuestem Technologiesstandard basiert und in English und Deutscher Sprache verfügbar ist!

В бессрочном онлайн-лексиконе вы найдете полный набор технических и промышленных технологий!

Может быть студентом или инженером, специалистом или практиком, профессором университета или инвестором. Hier finden Sie был Siesuchen!

Hier finden Sie был Siesuchen!

GM erneuert sein ICE-Engagement – Im Jahr 2022 erzielte GM mit fast 288.000 verkauften HD-Pickups eine Absatzsteigerung von 38 % gegenüber dem…

9001 5 21.06.2023

Godfrey & Wing erweitert seine Kapazitäten und Fähigkeiten – Sechs Servicezentren in Nordamerika sind bereit, Vakuumimprägnierung für Guss- und andere…

ASK Chemicals legt Nachhaltigkeitsstrategie und Ziele zur Verringerung der Umweltbelastung fest

FOSECO, die Gießereisparte von Vesuvius und ein Weltweit Führender Anbieter von Gießerei-Verbrauchsmaterialien, und MAGMA, ein Weltweit führender.

..

..Mit Gießereichemikalien die Profitabilität verbessern – Effizienz entlang der Prozesskesse sichert Wettbewerbsvorsprung

Wer Kosten senken, die…

Tool-Temp-Geräte stärken Kernkompetenz der Sidrag AG – Tool-Temp AG sprach mit Eugen Vigini, Geschäftsführer, und mit Luis Gil, Gießereileiter, über…

Foundry-Skills.com: Faszinierende Einblicke in die Welt des Gießens – Die digitale Lernplattform für Gießereitechnik erleichtert die Qualifikation von…

Kompletetlösung aus einer Hand – Bearbeitungslinie für Elektromotoren Gehäusebauteile.

Aluminium-Druckgusswerk в Алабаме, завод – Die Samkee Corp. стоимостью 128 миллионов долларов Aluminium-Druckgusswerk, um Hyundai Motor и…

AFS begrüßt neuen Vorstandsvorsitzenden – Der Vorstand der American Foundry Society hat mit der Amtseinführung von Bradford Muller als Präsident für…

Unterschiedliche Marktsignale – Der Europäische Stimmungsindikator für die Gießereiindustrie (FISI) verzeichnet einen Rückgang um 1,73 Indexpunkte, so…

Godfrey & Wing пройдет на Американском конгрессе литейщиков по литью металлов с 25 по 27 апреля в Кливленде, штат Огайо, август.

Вайтерлезен

Отслеживание и лазерная маркировка литья под давлением

Введение

Отслеживание деталей все чаще требуется не только для критических с точки зрения безопасности приложений, но и для растущего числа приложений по всей цепочке создания стоимости и во многих отраслях. Литье под давлением не является исключением. Рынок структурной/высокой целостности является самым быстрорастущим сегментом рынка. Неудивительно, что прослеживаемость и маркировка литья под давлением становятся горячей темой. Высокая целостность – а также все чаще и обычные литые детали – теперь имеют (индивидуальные) требования к идентификации для 100% производимых деталей. Это не только обеспечивает немедленный доступ к данным сплава и процесса в случае инцидента с деталью, но также помогает улучшить качество детали, управление и логистику. Эти требования становятся все более важными как в процессе разработки (для быстрого выявления дефектов и последующего изменения параметров процесса), так и при серийном производстве. 1

1

В продаже имеются различные технологии, каждая из которых имеет свои преимущества и недостатки. При выборе правильной технологии для маркировки литья под давлением может возникнуть множество требований. К ним относятся (а) короткое и требовательное время цикла, (б) сложные поверхности деталей, которые не всегда плоские, (в) повышенные температуры деталей во время маркировки, (г) поверхности, которые могут быть покрыты смазкой и грязью, (д) потребность в удобочитаемости через много лет после нанесения, (е) отсутствие возможности надлежащей фиксации и позиционирования деталей для традиционно малой «глубины фокуса» лазерных маркеров раннего дизайна или для любого типа штифтовых маркеров, (ж) требование, чтобы маркировка была читаемой даже после значительно агрессивных процессов пост- и предварительной маркировки, таких как дробеструйная обработка, покраска, анодирование и электронное покрытие, иногда в сочетании, и (h) значительные финансовые и коммерческие проблемы в капитальных вложениях среда. Время цикла имеет ключевое значение. Сложность процесса, капитальные и текущие операционные инвестиции должны быть сведены к минимуму. В таком случае идеальна система маркировки, которая работает безукоризненно, независимо от отклонений в допусках, даже на значительном расстоянии, бесконтактная, чрезвычайно воспроизводимая и не требующая технического обслуживания. Это часто может сделать лазерную маркировку единственной жизнеспособной технологией. Интеграция лазерных маркеров требует соответствующих знаний и опыта, а также тщательной настройки параметров. Обычно готовых продуктов недостаточно для успешного проекта прослеживаемости. Тесное сотрудничество с поставщиками и другими техническими экспертами может иметь важное значение для достижения первых и последующих успехов.

Время цикла имеет ключевое значение. Сложность процесса, капитальные и текущие операционные инвестиции должны быть сведены к минимуму. В таком случае идеальна система маркировки, которая работает безукоризненно, независимо от отклонений в допусках, даже на значительном расстоянии, бесконтактная, чрезвычайно воспроизводимая и не требующая технического обслуживания. Это часто может сделать лазерную маркировку единственной жизнеспособной технологией. Интеграция лазерных маркеров требует соответствующих знаний и опыта, а также тщательной настройки параметров. Обычно готовых продуктов недостаточно для успешного проекта прослеживаемости. Тесное сотрудничество с поставщиками и другими техническими экспертами может иметь важное значение для достижения первых и последующих успехов.

Обзор технологий маркировки

ЭТИКЕТКИ И ПАРАМЕТРЫ десятилетиями использовались для идентификации деталей. Они состоят из печатной подложки, которая приклеивается к поверхности детали. Такие этикетки больше не считаются подходящими для алюминиевых деталей. Их быстро заменяют. Причин этому множество. Новые методы маркировки пытаются устранить тенденцию этикеток спадать с «маркированных» деталей либо во время последующих этапов процесса, либо во время использования деталей, но не всегда с успехом. Эти этикетки часто неразборчивы, и поэтому детали невозможно извлечь для инвентаризации. Кроме того, существуют затраты, связанные с расходными материалами для нанесения этикеток, а также часто дополнительные затраты на оплату труда. Неровные и/или грязные поверхности деталей также могут затруднить нанесение этих продуктов. Это может усугубляться высокой температурой многих алюминиевых деталей, что еще больше увеличивает стоимость расходных материалов, когда требуются высокотемпературные бумага и пластик.

Такие этикетки больше не считаются подходящими для алюминиевых деталей. Их быстро заменяют. Причин этому множество. Новые методы маркировки пытаются устранить тенденцию этикеток спадать с «маркированных» деталей либо во время последующих этапов процесса, либо во время использования деталей, но не всегда с успехом. Эти этикетки часто неразборчивы, и поэтому детали невозможно извлечь для инвентаризации. Кроме того, существуют затраты, связанные с расходными материалами для нанесения этикеток, а также часто дополнительные затраты на оплату труда. Неровные и/или грязные поверхности деталей также могут затруднить нанесение этих продуктов. Это может усугубляться высокой температурой многих алюминиевых деталей, что еще больше увеличивает стоимость расходных материалов, когда требуются высокотемпературные бумага и пластик.

СТРУЙНАЯ ПЕЧАТЬ предполагает использование пистолета с небольшим, часто микроскопическим отверстием сопла. Краска наносится непосредственно на поверхность детали. Хотя можно создавать цветные этикетки (как из бумаги и пластика), и это может быть весьма полезным, долговечность этикеток зависит от качества используемых чернил и множества факторов окружающей среды. Чернила могут, например, подвергаться воздействию химической агрессии, простых растворителей, механического истирания или просто размазываться перед сушкой. Обработка на оборудовании с ЧПУ и обработка поверхности, такая как дробеструйная обработка, промывка, травление и нанесение конверсионного покрытия, могут легко стереть такие метки или, по крайней мере, сделать их очень трудночитаемыми. При литье под давлением все чаще отказываются от струйной печати.

Хотя можно создавать цветные этикетки (как из бумаги и пластика), и это может быть весьма полезным, долговечность этикеток зависит от качества используемых чернил и множества факторов окружающей среды. Чернила могут, например, подвергаться воздействию химической агрессии, простых растворителей, механического истирания или просто размазываться перед сушкой. Обработка на оборудовании с ЧПУ и обработка поверхности, такая как дробеструйная обработка, промывка, травление и нанесение конверсионного покрытия, могут легко стереть такие метки или, по крайней мере, сделать их очень трудночитаемыми. При литье под давлением все чаще отказываются от струйной печати.

ПРЯМАЯ МАРКИРОВКА ФОРМЫ (где маркировка нанесена непосредственно на форму) обычно используется при литье под давлением, хотя этого недостаточно в тех случаях, когда каждая отдельная деталь должна иметь свой собственный код. Этот метод можно использовать для маркировки такой информации, как используемый сплав, задействованное производственное предприятие, логотип заказчика или день и смена, в которые была произведена отливка (но обычно не время или последовательность). Он также может нести информацию об используемом инструменте или полости. Прямая маркировка пресс-формы не используется для идентификации информации об отдельной детали, такой как точные параметры процесса и т. д., для интеграции двухмерного штрих-кода на поверхности детали.

Он также может нести информацию об используемом инструменте или полости. Прямая маркировка пресс-формы не используется для идентификации информации об отдельной детали, такой как точные параметры процесса и т. д., для интеграции двухмерного штрих-кода на поверхности детали.

ШТАМПОВКА И ТОЧЕЧНАЯ МАРКИРОВКА до сих пор широко используются технологии для маркировки деталей и отслеживания литья под давлением даже сегодня. Безусловно, устаревший метод в пользу, несколько недостатков предполагают, что могут быть доступны лучшие методы (видно на рисунке 1). Идентификаторы, применяемые с помощью этого метода, могут быть относительно надежными, поскольку метка выгравирована глубоко в материале. К сожалению, будучи механическим, этот процесс является относительно медленным и даже вносит свой вклад в процент брака в литейной машине, когда он не идеально повторяется. Истинный контраст не заложен в знаке. Механические устройства обычно могут компенсировать неровности поверхности только до ¼ дюйма. Неравномерная форма литья под давлением может мешать размерным требованиям штифтового маркера к физическому пространству, поскольку требуется прямой контакт с деталями, а также очень сложное позиционирование деталей. В некоторых случаях изменение поверхности, вызванное штифтовым штампом, может даже превышать спецификации качества поверхности для некоторых литых деталей.

Неравномерная форма литья под давлением может мешать размерным требованиям штифтового маркера к физическому пространству, поскольку требуется прямой контакт с деталями, а также очень сложное позиционирование деталей. В некоторых случаях изменение поверхности, вызванное штифтовым штампом, может даже превышать спецификации качества поверхности для некоторых литых деталей.

ЛАЗЕРНАЯ МАРКИРОВКА ДЕТАЛЕЙ — очень надежная, быстрая и бесконтактная альтернатива этим «традиционным» решениям. Расходы на расходные материалы сведены к нулю, а контрастность и читаемость максимальны.3 Создаваемые метки основаны на модификации поверхности, создающей контраст.2 См. рис. 1 внизу, где показана лазерная маркировка на алюминиевой отлитой под давлением детали.

Рис. 1. Идентификаторы с отштампованными штифтами (вверху) и лазерной маркировкой (внизу) на алюминиевом литье под давлением Лазеры способны наносить маркировку с высокой точностью даже на неровных поверхностях и при высоких прямая маркировка деталей на литых под давлением деталях из любого сплава. 4

4

Технология лазерной маркировки

Для маркировки идентификатора на металле используется высокая энергия инфракрасного импульсного волоконного лазера, которая поглощается поверхностью. Таким образом достигается минимальный порог энергии деградации материала. Его поверхность изменена и, следовательно, способ, которым он отражает окружающий свет. Это создает высококонтрастную метку. Лазер управляется компьютером, что упрощает маркировку любой функции — серийного номера, двухмерного штрих-кода, одномерного штрих-кода, логотипа и т. д. Кроме того, поскольку время маркировки зависит, среди прочего, от средней мощности лазера, можно легко адаптировать мощность лазера к требованиям времени цикла с минимальными затратами.

Лазерная технология соответствует всем описанным выше критериям идентификации литых под давлением деталей, обеспечивая надежное и идеальное отслеживание. Шероховатые и контурные поверхности, часто с широким диапазоном и уровнем чистоты поверхности, могут быть надежно маркированы. Поверхности можно даже травить, очищать и слегка сглаживать лазером до того, как будет нанесена фактическая маркировка. Отбеливание фона и затемнение штрих-кода и текста может быть легко и быстро достигнуто для улучшения читаемости.

Поверхности можно даже травить, очищать и слегка сглаживать лазером до того, как будет нанесена фактическая маркировка. Отбеливание фона и затемнение штрих-кода и текста может быть легко и быстро достигнуто для улучшения читаемости.

Конечно, в процессе не применяется цвет! Вместо этого лазер изменяет текстуру поверхности. Видимые цвета возникают, когда после маркировки на микроскопическом уровне определенное количество света рассеивается (чтобы он казался белым) или задерживается между пиками и «долинами» (производя «черный»). Этот эффект может быть получен при шероховатости поверхности всего 0,1 мм или меньше. Черные элементы обычно приподняты над остальной поверхностью, если только деталь не подвергается последующей обработке (например, дробеструйной очистке), и в этом случае метку необходимо защитить окружающей поверхностью. Для этого делается несколько лазерных проходов, чтобы удалить часть материала до самого процесса черной маркировки. Затем используемые скорости регулируются для получения желаемого контраста. Также могут быть сделаны корректировки для температуры поверхности и различных сплавов (и обычно с преимуществом сокращения времени маркировки!). Легирующие ингредиенты, такие как повышенная концентрация кремния, могут фактически увеличить контрастность, получаемую при заданном наборе параметров лазерной маркировки. Температурный эффект особенно интересен для более крупных меток. Скорость маркировки может быть увеличена вместе с температурой металла.

Также могут быть сделаны корректировки для температуры поверхности и различных сплавов (и обычно с преимуществом сокращения времени маркировки!). Легирующие ингредиенты, такие как повышенная концентрация кремния, могут фактически увеличить контрастность, получаемую при заданном наборе параметров лазерной маркировки. Температурный эффект особенно интересен для более крупных меток. Скорость маркировки может быть увеличена вместе с температурой металла.

Лазерная маркировка и обработка поверхности

6Влияние хроматного покрытия и термообработки на детали с лазерной маркировкой уже широко изучалось. Было обнаружено очень незначительное влияние на читаемость лазерных меток при правильном выборе методов и параметров. См. рис. 2:

. Рис. 2. Лазерные метки после хроматирования (слева), до (в центре) и после (справа) термообработки T6/T7. В сотрудничестве с Mercury Marine было проведено обширное исследование. Цель состояла в том, чтобы лучше понять читаемость и влияние параметров лазера на надежность лазерной маркировки после нанесения электронного покрытия и дробеструйной обработки. Цель состояла в том, чтобы определить оптимальные параметры для каждого процесса.

Цель состояла в том, чтобы определить оптимальные параметры для каждого процесса.

Для работы, описанной ниже, использовался волоконный лазер Laserax LXQ-100 (100 Вт). Код 2D DataMatrix был нанесен на отлитый под давлением алюминиевый сплав Mercury Marine из сплава 362 (сплав с низким содержанием железа и высоким содержанием кремния). Лазер работает на длине волны 1,06 мкм, испуская импульсы длительностью 100 нс с частотой 100 кГц, обеспечивая среднюю мощность 100 Вт. Затем была изучена читаемость нанесенных меток после нескольких последующих обработок: одно покрытие E, выстрел только дробеструйная обработка, а также дробеструйная обработка и электронное покрытие в сочетании.

Для дробеструйной обработки используется метод, известный как «глубокая маркировка».5 Метка защищена от процесса дробеструйной очистки за счет опускания поверхности, на которой нанесены «черные» элементы. Для этого лазером делается несколько проходов. Таким образом, часть материала удаляется перед чернением. Если полученные ячейки достаточно малы, а окружающие их края острые, выстрелы просто не смогут, выстрелы просто не смогут достичь черных частей метки из-за размерных ограничений, и она останется нетронутой. Поверхностные следы также были протестированы. Их сравнивали с глубокими. Там, где это возможно, поверхностные следы все же предпочтительнее глубоких. Без этапа глубокого травления маркировать намного быстрее.

Если полученные ячейки достаточно малы, а окружающие их края острые, выстрелы просто не смогут, выстрелы просто не смогут достичь черных частей метки из-за размерных ограничений, и она останется нетронутой. Поверхностные следы также были протестированы. Их сравнивали с глубокими. Там, где это возможно, поверхностные следы все же предпочтительнее глубоких. Без этапа глубокого травления маркировать намного быстрее.

На результаты может влиять множество параметров; тем не менее, это исследование сосредоточено на следующем:

Параметры теста — размер кода, размер и глубина ячейки, цвет фона длина стороны. Были протестированы три размера ячеек: 0,4 мм, 0,6 мм и 0,8 мм. Количество ячеек регулировали, чтобы получить желаемые общие размеры, либо общий размер приблизительно 13 мм, либо 16 мм. Меньшие ячейки позволяли кодировать больше информации. Это увеличило избыточность в кодировании информации двумерного кода.

С другой стороны, большие ячейки легче читать. Для поверхности, отмеченной 2D-кодами (без глубокого травления), использовался больший размер 20 мм x 20 мм. Эти «стандартные» метки делаются гораздо быстрее. Были протестированы размеры ячеек от 0,5 мм до 1,25 мм.

Эти «стандартные» метки делаются гораздо быстрее. Были протестированы размеры ячеек от 0,5 мм до 1,25 мм.

Для стандартных применений без обработки поверхности белый фон обеспечивает лучшую контрастность и лучшую читаемость. Поскольку дробеструйная обработка изменяет поверхность, этого не произошло, поэтому в этом случае белый фон не использовался. Для электронного покрытия все образцы были отмечены дважды, как с белым фоном, так и без него, чтобы изучить влияние добавления фона на читаемость. Данные собирали с помощью считывающего устройства Cognex Dataman 8050. Каждый был прочитан шесть раз, с разных ориентаций. Затем сканер собирает значение контраста и неиспользованную ошибку. Результирующие значения контрастности находились в диапазоне от 0 до 1, чтобы определить разницу яркости между темной и светлой частями штрих-кода. (Желателен контраст как можно ближе к 1.) Неиспользованная ошибка, еще одна характеристика отсканированной метки, представлена в виде значения от 0 до 100. Это представляет степень исправления ошибок, необходимую для считывания кода. Неиспользованная ошибка 100 указывает на то, что исправление ошибок не требовалось и, следовательно, код вообще не был поврежден. Неиспользованная ошибка более 75 считается удовлетворительной.

Это представляет степень исправления ошибок, необходимую для считывания кода. Неиспользованная ошибка 100 указывает на то, что исправление ошибок не требовалось и, следовательно, код вообще не был поврежден. Неиспользованная ошибка более 75 считается удовлетворительной.

Процесс постобработки: рисование

При сканировании на удобочитаемость после процесса рисования сразу стало ясно, что размер ячейки очень важен для удобочитаемости кодов Data Matrix. Из четырех протестированных размеров только два привели к читабельным 2D-кодам. Те, у которых размеры ячеек 0,5 мм и 0,75 мм, не читались независимо от используемых параметров. Понятно, что размеры ячеек 0,75 мм и меньше не подходят для этого применения. Исследовано также влияние параметров маркировки на стойкость к окраске по кодам. Были изучены две разные скорости маркировки и три разных межстрочных интервала. Каждая комбинация обеспечивала достаточную контрастность для хорошей читаемости. Мы не увидели существенной разницы между результатами, что указывает на необходимость выбора самых быстрых доступных параметров. На рисунках 3а и 3б соответственно показан код после рисования с белым фоном и без него.

На рисунках 3а и 3б соответственно показан код после рисования с белым фоном и без него.

При скорости маркировки 600 мм/с время маркировки составило 2 с при использовании размеров ячеек 1 мм и 1,25 мм, размера кода 20 мм и межстрочного интервала 0,175 мм. В этих случаях наилучшая контрастность/неиспользованная ошибка составила 0,753/100, а средняя контрастность/неиспользованная ошибка – 0,733/69. Было обнаружено, что эти параметры являются наиболее читаемыми для устойчивости к Е-покрытию. Как показано на рисунке 3b, маркировка без белого фона (при самом быстром наборе параметров) обеспечивала хороший визуальный аспект и контрастность, а также была читаема под 6 различными углами. Неиспользованное значение ошибки этих меток равнялось 100 — для чтения кода не требовалось исправления ошибок. Эти параметры являются стандартными параметрами, используемыми для маркировки алюминия. С ними также можно было прочитать код перед процессом покраски e-coat. Затем указывается, что лазерная маркировка является эффективным решением для идентификации деталей в литье под давлением, когда процессы электронного покрытия используются в стандартном производстве.

С ними также можно было прочитать код перед процессом покраски e-coat. Затем указывается, что лазерная маркировка является эффективным решением для идентификации деталей в литье под давлением, когда процессы электронного покрытия используются в стандартном производстве.

На рис. 3c показано изображение того же штрих-кода, снятое под другим углом. Контрастность также высока, но обратите внимание, что штрих-код белый, а фон черный (инвертированные цвета). Интересно, что это не влияет на читабельность кода. Это связано с тем, что, в отличие от одномерного кода, для обеспечения удобочитаемости требуется только разница в уровне серого. Цвету не придается значения. Таким образом, это указывает на то, что угол, под которым камера расположена по отношению к источнику света, оказывает большое влияние на наблюдаемый результат.

Процесс последующей обработки: Дробеструйная обработка

Дробеструйная обработка — это абразивная обработка, которая изменяет шероховатость поверхности. Чтобы противостоять эффектам этой последующей обработки, необходимо нанести гораздо более глубокие коды, а размер ячеек должен быть выбран в соответствии с используемой средой дробеструйной очистки. Размер отдельных ячеек является важным фактором, влияющим на читаемость 2D-кода после дробеструйной обработки. Метки, сделанные ячейками 0,4 мм, не читались после дробеструйной обработки. Тем не менее, ячейки 0,6 мм и 0,8 мм были вполне читаемы. Опять же, при 0,8 мм контраст терялся. Обратите внимание, что средний контраст до процесса дробеструйной обработки составлял 0,61, что указывает на то, что падение контраста из-за процесса дробеструйной очистки составляло всего порядка 10% или меньше.

Чтобы противостоять эффектам этой последующей обработки, необходимо нанести гораздо более глубокие коды, а размер ячеек должен быть выбран в соответствии с используемой средой дробеструйной очистки. Размер отдельных ячеек является важным фактором, влияющим на читаемость 2D-кода после дробеструйной обработки. Метки, сделанные ячейками 0,4 мм, не читались после дробеструйной обработки. Тем не менее, ячейки 0,6 мм и 0,8 мм были вполне читаемы. Опять же, при 0,8 мм контраст терялся. Обратите внимание, что средний контраст до процесса дробеструйной обработки составлял 0,61, что указывает на то, что падение контраста из-за процесса дробеструйной очистки составляло всего порядка 10% или меньше.

Время цикла, разумеется, зависит от глубины маркировки. Количество используемых проходов должно быть сведено к минимуму, где это возможно. Есть глубина, ниже которой знак защищен. Было замечено, что самая быстрая метка с использованием трех проходов лазера была недостаточно глубокой. Оно было стерто. После 6 проходов эти метки стали читаемыми, но по-прежнему требовалось существенное исправление ошибок. При 9 проходах были достигнуты хорошие результаты, как по контрасту, так и по неиспользованной погрешности коррекции. За 12 проходов контрастность достигла максимального значения — очень близкого к среднему контрасту 0,61, измеренному до дробеструйной обработки. Для 6 различных углов чтения контраст варьировался от 0,525 до 0,616, а неиспользованная ошибка — от 10 до 9.0. Используя эти параметры, потребовалось 37 секунд, чтобы нанести код Data Matrix размером 12,3 мм с помощью лазера мощностью 100 Вт. Такой код имеет емкость данных 60 цифровых символов или 43 буквенно-цифровых символа.

После 6 проходов эти метки стали читаемыми, но по-прежнему требовалось существенное исправление ошибок. При 9 проходах были достигнуты хорошие результаты, как по контрасту, так и по неиспользованной погрешности коррекции. За 12 проходов контрастность достигла максимального значения — очень близкого к среднему контрасту 0,61, измеренному до дробеструйной обработки. Для 6 различных углов чтения контраст варьировался от 0,525 до 0,616, а неиспользованная ошибка — от 10 до 9.0. Используя эти параметры, потребовалось 37 секунд, чтобы нанести код Data Matrix размером 12,3 мм с помощью лазера мощностью 100 Вт. Такой код имеет емкость данных 60 цифровых символов или 43 буквенно-цифровых символа.

Некоторые приложения могут, конечно, не допускать такого длительного времени цикла. Маркировка деталей никогда не должна становиться узким местом в производственном процессе. Поэтому, чтобы сократить время маркировки, мы также проверили устойчивость маркировки поверхности к дробеструйной очистке. Были протестированы коды с размером ячеек 0,75 мм, 1,0 мм и 1,25 мм. Поскольку дробеструйная обработка является абразивным процессом, ожидалось, что метки на поверхности будут иметь различный контраст и читаемость. Как видно при глубокой маркировке, на результаты влиял размер ячеек: как и в случае меток, подвергнутых Е-покрытию, ячейки размером 0,75 мм не читались. Для размеров ячеек 1 мм и 1,25 мм средний контраст по шести измерениям составил 0,363 и 0,362 соответственно. Среднее значение контрастности перед постобработкой составило 0,72. Качество метки было достаточным для того, чтобы читатель мог прочитать ее под 6 тестируемыми углами. Но, как мы и ожидали, контраст был низким, потому что код не был защищен в отличие от кода с пометкой «глубокий». Если приемлем меньший контраст, этот метод может быть хорошей компромиссной альтернативой глубокой маркировке, когда требуется более короткое время цикла.

Были протестированы коды с размером ячеек 0,75 мм, 1,0 мм и 1,25 мм. Поскольку дробеструйная обработка является абразивным процессом, ожидалось, что метки на поверхности будут иметь различный контраст и читаемость. Как видно при глубокой маркировке, на результаты влиял размер ячеек: как и в случае меток, подвергнутых Е-покрытию, ячейки размером 0,75 мм не читались. Для размеров ячеек 1 мм и 1,25 мм средний контраст по шести измерениям составил 0,363 и 0,362 соответственно. Среднее значение контрастности перед постобработкой составило 0,72. Качество метки было достаточным для того, чтобы читатель мог прочитать ее под 6 тестируемыми углами. Но, как мы и ожидали, контраст был низким, потому что код не был защищен в отличие от кода с пометкой «глубокий». Если приемлем меньший контраст, этот метод может быть хорошей компромиссной альтернативой глубокой маркировке, когда требуется более короткое время цикла.

Процесс последующей обработки: дробеструйная очистка и покраска

После дробеструйной обработки образцы в компании Mercury Marine подверглись процессу электронного покрытия. Краска изменила внешний вид меток и их читабельность. На рис. 13 показано изменение контраста в последовательности постпроцессов для оптимального размера ячейки 0,6 мм. Обратите внимание на падение контраста после дробеструйной обработки. Однако нанесение на образец краски E-coat увеличило контрастность до еще более высоких уровней, чем до любой последующей обработки. E-покрытие улучшает контрастность маркировки после дробеструйной обработки!

Краска изменила внешний вид меток и их читабельность. На рис. 13 показано изменение контраста в последовательности постпроцессов для оптимального размера ячейки 0,6 мм. Обратите внимание на падение контраста после дробеструйной обработки. Однако нанесение на образец краски E-coat увеличило контрастность до еще более высоких уровней, чем до любой последующей обработки. E-покрытие улучшает контрастность маркировки после дробеструйной обработки!

На рис. 5 показаны изображения 2D-кодов с указанием количества проходов и требуемого времени маркировки для каждого.

Рисунок 5 – Влияние глубины маркировки на контраст после дробеструйной обработки и окраски. В таблице 1 представлены наилучшие результаты для глубокой маркировки и поверхностной маркировки только для процессов дробеструйной очистки и дробеструйной обработки + покраски.

Заключение

Спрос на прослеживаемость продолжает расти в отрасли по всей цепочке создания стоимости. Большинство используемых ранее технологий маркировки не в состоянии удовлетворить потребность в коротком времени цикла, надежности на шероховатых, грязных, контурных или неровных поверхностях, маркировке при высоких температурах деталей с последующей термообработкой и обработкой поверхности. Лазерная маркировка оказалась оптимальной и даже единственной технологией, которая отвечает всем этим требованиям и другим строгим требованиям отрасли литья под давлением. Хотя лазерная маркировка требует больших первоначальных инвестиций и более требовательна к прикладным ноу-хау, она является наилучшей и наиболее рентабельной технологией, доступной в долгосрочной перспективе для любого литейщика, другого производителя металла или конечного пользователя при наличии надежной прослеживаемости. их продукции требуется. В настоящее время на рынке представлено множество «готовых» лазерных маркеров, но требуется значительный объем ноу-хау, чтобы выбрать правильную технологию, отрегулировать все задействованные параметры, определить точную процедуру маркировки и тип маркировки при интеграции лазерного маркера. в ячейку для литья под давлением таким образом, чтобы гарантировать лазерную безопасность Класса 1. Используемые тип лазера и параметры маркировки необходимо отрегулировать, чтобы обеспечить требуемую маркировку при желаемом времени цикла и настройке/окружающей среде. Часто производимые метки необходимо корректировать, чтобы обеспечить наилучшую читаемость после процессов термообработки и обработки поверхности, и часто необходимо найти правильный компромисс между временем цикла, требуемой контрастностью и размером маркировки.

их продукции требуется. В настоящее время на рынке представлено множество «готовых» лазерных маркеров, но требуется значительный объем ноу-хау, чтобы выбрать правильную технологию, отрегулировать все задействованные параметры, определить точную процедуру маркировки и тип маркировки при интеграции лазерного маркера. в ячейку для литья под давлением таким образом, чтобы гарантировать лазерную безопасность Класса 1. Используемые тип лазера и параметры маркировки необходимо отрегулировать, чтобы обеспечить требуемую маркировку при желаемом времени цикла и настройке/окружающей среде. Часто производимые метки необходимо корректировать, чтобы обеспечить наилучшую читаемость после процессов термообработки и обработки поверхности, и часто необходимо найти правильный компромисс между временем цикла, требуемой контрастностью и размером маркировки.

Ссылки

1. S. Desrosiers et al., Разработка сплавов и термической обработки для свариваемых деталей конструкций, Материалы конференции Конгресса по литью под давлением, 2014 г.

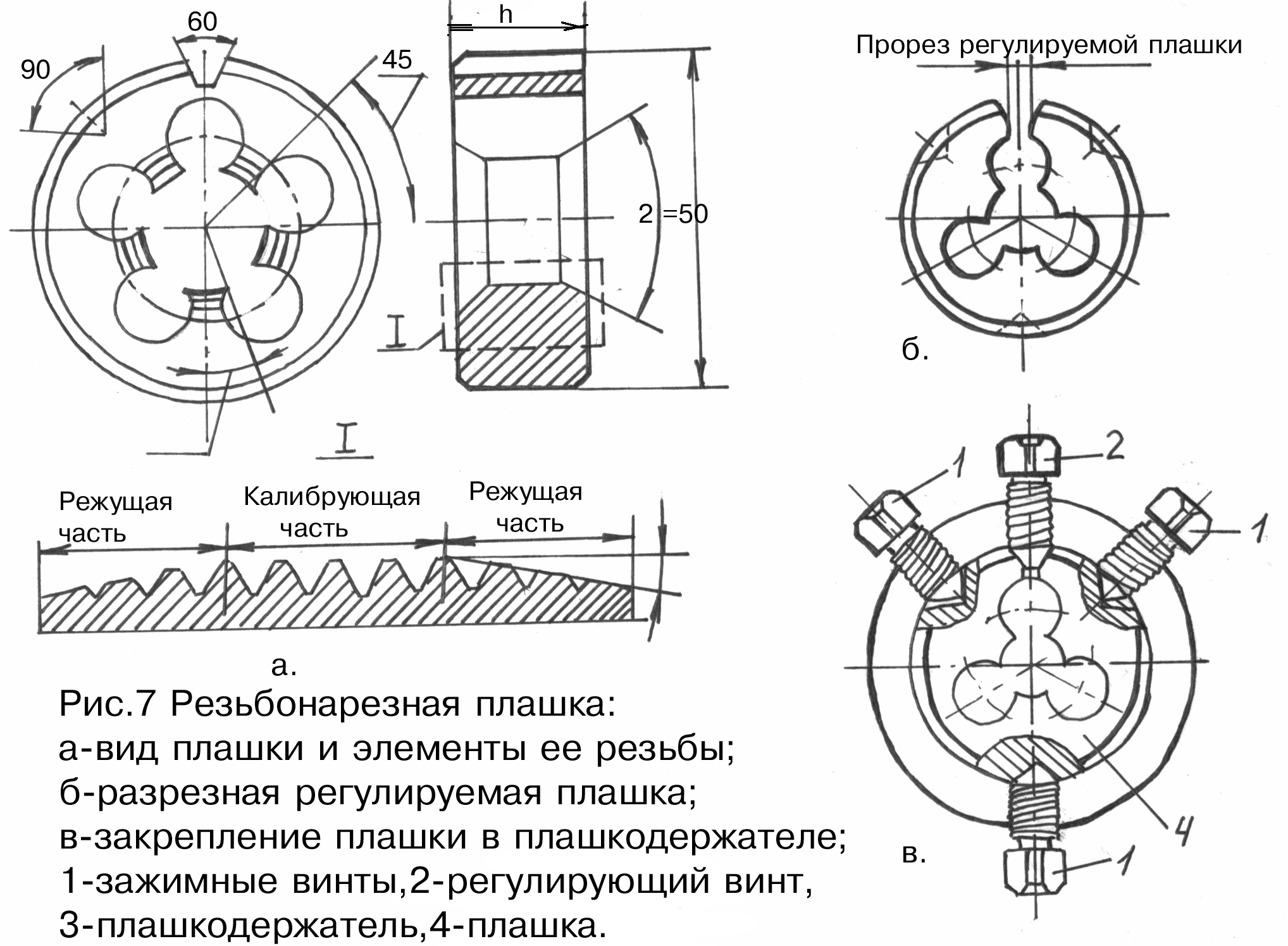

Плашки предназначены для нарезания или калибрования наружной резьбы за один проход. Наиболее распространены плашки для нарезания резьбы диаметром до 52 мм. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют в виде внутреннего конуса. Длина заборной части 2-3 витка. Плашки выполняются из легированных сталей (9ХС, ХВСГФ), быстрорежущих сталей (Р18, Р6М5, Р6М5К5, Р6М5К8), а в последнее время — и из твёрдых сплавов. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается).

Плашки предназначены для нарезания или калибрования наружной резьбы за один проход. Наиболее распространены плашки для нарезания резьбы диаметром до 52 мм. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют в виде внутреннего конуса. Длина заборной части 2-3 витка. Плашки выполняются из легированных сталей (9ХС, ХВСГФ), быстрорежущих сталей (Р18, Р6М5, Р6М5К5, Р6М5К8), а в последнее время — и из твёрдых сплавов. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается). ..

..